10. Mikrostruktur - tf.uni-kiel.de 30-33.pdf · (a) Mikrostruktur eines transparenten, wenig...

-

Upload

duongkhuong -

Category

Documents

-

view

219 -

download

0

Transcript of 10. Mikrostruktur - tf.uni-kiel.de 30-33.pdf · (a) Mikrostruktur eines transparenten, wenig...

30 Keramische Werkstoffe________________________________________________________________________________________________________________________

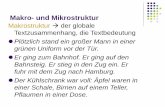

10. Mikrostruktur

Die Eigenschaften keramischer Produkte sind nicht nurdurch die Zusammensetzung und Struktur bestimmt,sondern auch durch die Anordnung der Phasen (Mikro-struktur).

Porösitöt.Variabel von 0 - >90%. Viele Eigenschaften hängen vonder Porenform und -verteilung ab. (z. B. el. Leitfähigkeitund Wärmeleitung). Poren = Phase.Geschlossene Porosität: Poren nicht verbunden mit Ober-fläche.Offene Porosität: Poren offen zur Oberfläche.

Offene Poren beeinflussen Permeabilität, Vakuum-dichte, verfügbare Oberfläche für katalytische Reaktionenetc.

Sintern: offene Poren sind i. a. verschwunden, wenndie Porosität 5% erreicht hat, d. h. bei 95% theor. Dichteist die Keramik gasdicht.

1-phasige polykristalline Keramik.Mikrostruktur polykristalliner Keramiken: Körner, diemit Flächen im Winkel von 120° zusammenstoßen(Raumerfüllung!).

Körner können auch columnar, prismatisch, kubisch,sphärisch sein. Die Gestalt kann zu bestimmten Eigen-schaften führen (Bsp.: orientierte Ferrite).

Multiphasen-Keramik.Die Multiplizität der möglichen Anordnungen in komple-xen Systemen ist wesentlich für Herstellung und

Eigenschaften.Raumfüllung.Eulersches Gesetz (Ebene)

C - E + P = 1

P: Zahl der Polygone, E: Zahl der Kanten zwischen denPolygonen, C: Zahl der Ecken der Polygone.Wenn die Zahl der Seiten des Polygons n = 2 E / P ist,folgt

n = 2CP

+ 2 -2P

Am häufigsten treffen sich 3 Ecken (C / P = 1 / 3n).Polygon ist Hexagon.

Bestimmung der totalen Porosität aus Volumendichterb (Gesamtgewicht / Gesamtvolumen, einschl. Poren)und wahrer Dichte r t (Gesamtgewicht / Volumen desFeststoffs):

f p =rt - rb

rt= 1-

rbrt

Abb. 10.2. (a) Mikrostruktur eines transparenten, wenigausgedehnten Li2O-Al2O3-SiO2 Glaskeramikkörpers; (b)Mikrostruktur eines hoch-kristallinen Glaskeramikkörpers.

Abb. 10.1. Photomikroskopische Aufnahme von grobkörnigemAl2O3 die Reflektionen von abgetrennten Korngrenzen zeigt(30x, Lichtdurchsatz)

Keramische Werkstoffe 31________________________________________________________________________________________________________________________

Gläser.Phasentrennung im Bereich von 30 - 50 Å bis wenigenhundert Å. Bildung von 2-Phasen-Submikrostrukturen (z.B. durch spinodale Entmischung oder Wachstumdiskreter Teilchen) bis zur Streuung von Licht.

Glas-Keramik.1. Schritt: Phasentrennung in 2 amorphe Phasen2. Schritt: Kristallisation der Minoritätsphase, die einPrecursor für die Bildung der Haupt-Kristallphase ist.

11. Herstellung keramischer Werkstoffe

Herstellungsmethode bestimmt Korngröße, Porösität undchemische Eigenschaften.

Wichtigste Herstellungstechniken: Kalzinierung undSintern (Minimierung von G). Das Schrinken mußreproduzierbar und einheitlich sein. Dazu ist eine mini-male Variation der Dichte des Grünkörpers erfoderlich(„grün“: ungebrannte Keramik).

Rohstoffe.Schwierig zu spezifierender Bestandteil: Feuchte (variiertvon 0,1 - >1% für nicht-hygroskopische Materialien).Anteil leicht bestimmbar durch Gewichtsverlust beimHeizen.

Die Reaktivität hängt von der Teilchengröße und derPerfektion der Kristallite der Körner ab.

Mischen.Eliminieren von Agglomeraten und Reduktion der Teil-chengröße. Wichtig für Interdiffusion und Temperzeiten.Zusätzlich: Erzeugen von Defekten durch Mahlvorgangund dadurch Erhöhung der Diffusionsgeschwindigkeit.Am gebräuchlichsten ist die Naß-Kugelmühle. Typisch:Behälter aus keramischem Material, der um seine Achserotiert.

Materialvolumen 1/3 Volumen der Mahlelemente.Volumen der Flüssigkeit: Bildung einer frei fließenden„Creme“, typisch 100 - 200 Volumen-% des Pulvers.

Ballgrößen: verschiedene Durchmesser, mit demgrößeren ª 1/10 Durchmesser des Mahlbehälters.Reduktion der Teichengröße auf 10 - 1 mm.

Kontamination durch Mahlmedien. Verwendungharter Materialien (Aluminiumoxid, Wolframkarbid) odervon Medien gleicher Zusammensetzung.

Mahlbecher: typischerweise auf der Basis von Al2O3.Verringerung der Abnutzung durch Polymere. Dadurch

verursachte Verunreinigungen werden durch das Feuernabgebrannt.Nasses Mahlen ist schneller als trockenes Mahlen underlaubt die einfachere Trennung des Mahlmediums vonder Beladung. Entfernen der Flüssigkeit: Filtration.Problem: Lösliche Bestandteile.

Alternativ: Verdampfen, Sprühtrocknen (wennWasser als Flüssigkeit verwendet wird).

Meist verwendete Flüssigkeit: Wasser. Problem:Hydratisierte Oberfläche kann die Reaktivität drastischreduzieren.

Attritor-Mühlen verwenden ein Paddel, das in einemstationären Behälter durch das zu mahlende Mediumrotiert. Die erzeugte Wärme muß durch Wasserkühlungabgeführt werden. Es können Pulver mit einem hohenAnteil an Teilchengrößen < 1 mm erzeugt werden.

Kontamination durch Mahlmedien kann weitgehendeliminiert werden, indem das Pulver in 2 Strömen vonLuft hoher Geschwindigkeit aufeinander geschossenwird. Pulver müssen ª 1/10 der endgültigen Größe auf-weisen.

Mischen auf atomarer Ebene durch chemische Methoden:- Zersetzen einer Verbindung mit dem gewünschten

Kationenverhältnis in die Oxide beim Erhitzen.- Kopräzipitation gemischter Oxide, Hydroxide, Karbo-

nate, ... aus wäßrigen Lösungen.- Hydrolyse organischer Precursormaterialien.- Herstellung von Solen und Gelen; Erzeugung der

gemischten Oxide durch Dehydration.Alle Methoden führen zu sehr kleinen Kristallen inAgglomeraten, die spezieller weiterer Behandlungbedürfen, um dichte Formkörper zu bilden.

Wenn optimale Homogenität gefordert ist, sind chemi-sche Methoden wesentlich (meist wesentlich teurer alsmechanische Methoden).

Kalzinieren.In einigen Fällen (Z. B. Ba-Ferrit) kann ein Pulver sofortin die gewünschte Form gebracht und gesintert werden,ohne weitere, vorherige Wärmebehandlung. Gewöhnlichtritt bei niedrigen Temperaturen eine Kalzinierung alsZwischenschritt auf.

Kalzinierung verursacht die Wechselwirkung der Be-standteile durch Interdiffusion ihrer Ionen. Dadurch wirddas Ausmaß der Diffusion während des Sinternsreduziert.

32 Keramische Werkstoffe________________________________________________________________________________________________________________________

Die Kalzinierungsbedingungen sind wichtige Fakto-ren, die das Schrumpfen während des Sinterns kontrol-lieren.Die gewünschten End-Phasen können nicht vollständiggebildet werden; die verbleibenden chemischen Potential-gradienten können das Sintern unterstützen.

Zum Kalzinieren: gemischte Pulver in flacher Schalein Batch-Prozeß oder kontinuierlich im Brennofen.

Homogene Temperatur ist wegen der geringenWärmeleitung von Pulvern bei der üblichen Zeit von 1 - 2Stunden bei maximaler Temperatur nur über eine Tiefevon wenigen cm zu erreichen.

Das kalzinierte Material ist einer begrenzten Sinterung

unterworfen worden. Es mußa u s s c h l i e ß l i c h f ü r d e nFormgebungsprozeß gemahlenwerden.

Das kalzinierte Produkt istgewöhnlich grober und reibt stärker abals das Ausgangs-Rohmaterial.

Formgebung.Die Behandlung der gemahlenenPulver hängt von der Formgebungs-methode ab (Tab. 11.1.).

Es ist i. a. notwendig, ein organi-sches Bindemittel zu verwenden(außer bei einem Tongehalt von ≥

10%).Aufgabe: Genügend Halt zum

Hantieren zwischen Formgebung undSintern.

Der Binder muß aus dem kompakten Körper ohnezerstörerische Wirkung entfernt werden können.

Trockenpressen (Abb. 11.2.): 75 - 300 Mpa (10.000 -40.000 psi)

Erzeugung sphärischer Körner durch Sprühtrockner(Abb. 11.3.).

Für Körner geeigneter Größe (gewöhnlich 0,1 - 1mm) sind Tanks mit 2 - 3 m Durchmesser notwendig.

Beim Trockenpressen müssen die Körner leicht in kleineFragmente zerstoßen werden können, um große Poren zuvermeiden.

Reibung zwischen dem Preßlingund den Wänden muß minimalsein, da dies zu einer Reduktiondes Drucks führt (und damit derDichte).

Die Dichte wird oberhalb 75 - 150MPa nicht wesentlich erhöht;Drucke bis zu 300 MPa werdenangewandt, um Dichtegradientenzu minimieren.Wichtig: Polierte Oberflächen ausgehärtetem Stahl.

Isostatisches Pressen (Abb. 11.4.):Anwendung hydrostatischenDrucks auf ein Pulver in flexiblem

Abb. 11.1. Kontinuierliche Kalzinierung in Rotations-Brennofen. Zum Transport desPulvers ist der Ofen geneigt. Wärmeerzeugung durch Verbrennung von Öl oder Gasim Innern.

Tab. 11.1. Ausgangsmaterialien für verschiedene Formgebungsmethoden und Art derProdukte.

Keramische Werkstoffe 33________________________________________________________________________________________________________________________

Behälter. Geringe Pulverbewegung! Keine Seitenwände!Drucke: 20 - 280 MPa.

Medium: Flüssigkeit oder Gas. Langsame Entspannungwegen der eingeschlossenen Luft.

34 Keramische Werkstoffe________________________________________________________________________________________________________________________

Zur Anwendung von Druck bei deutlich weniger Luft.Keine Laminierung.Anwendung: Zündkerzen, Isolatoren.Die Grünlinge können bearbeitet werden.

Extrusion (Abb. 11.5.): Anwendung für einheitlichenQuerschnitt und großes Längen- / Durchmesser-Verhält-nis.

Vorschub durch Schnecke. Tonfreie Materialienbenötigen Zugabe viskoser Flüssigkeiten (Wasser miteinigen % Stärke, Methylcellulose).Typische Geschwindigkeit: 10 cm / s.

Auch Platten mit der Dicke eines Bruchteils eines mmund der Breite eines m werden durch Extrusion erzeugt.

Extrusion zeigt eine große Schrumpfung beimTrocknen und Sintern (stärker als beim Pressen). GenaueDimensionen sind schwer einzuhalten.

Slip-Casting (Schlicken-Guß): Keramisches Pulver ist inflüssiges Medium (gewöhnlich Wasser) suspendiert.Festkörpergehalt der Suspension typischerweise 50 V/0.Teilchengröße £ 10 mm.

Durch die Feinheit der Pulver und die dadurchbedingte große Oberfläche dominieren die elektrostati-schen Kräfte, so daß eine Sedimentation nicht auftritt.

Guß eines Gips-Modells um die gewünschte Gestalt.Die Form wird getrocknet, und der Schlicker wirdhineingegossen. Wasser wird in die poröse Formabgegeben. Es bleibt eine feste Schicht an der Wand derForm zurück. Bei hinreichender Dicke wird der überflüs-sige Schlick ausgegossen.

Üblicherweise entsteht eine geringe Porosität (< 5%).Der relativ langsame Entwässerungsprozeß resultiert indichtgepackten Partikeln.

Abb. 11.2. Trockenpressen.

Abb. 11.3. Sprühtrockner.

Abb. 11.4. Isostatische Presse

Abb. 11.5. Extrusion (Stab, Röhre)

Keramische Werkstoffe 35________________________________________________________________________________________________________________________

Beispiele: Teekannen, Figuren, Waschbecken, Al2O3-Tiegel, große Röhren. Materialien: SiO2, BeO, MgO,ZrO2, W, Mo, Cr, WC, ZrC, MoSi2.

Bound-Casting = Doctor Blading = Tape-Casting.Auftragung eines Schlickers auf einem sich bewegendenBand. Danach folgt Trocknen und Ablösen vom Band.Der Schlicker muß ein wesentlich stärkerer Binder derkeramischen Teilchen sein, wenn die flüssige Phaseentfernt ist.

Ein wasserhaltiger Schlicker kann Polyvinyl-Alkohol alsBindemittel, Glyzerin als Plastifizierer und Ammonium-Polyacrylat als Entflockungsmittel enthalten. Es basiertgewöhnlich auf einer Mischung organischer Lösungs-mittel, die beispielsweise Polyvinyl-Alkohol, Dibutyl-Phtalat und Fettsäuren zur Entflockung enthalten.Entfernen von Gasblasen durch Vakuum; Aussieben vonTeilchen > 20 mm.

Gleichförmiges Austrocknen des Films notwendig,um Spannungen zu vermeiden. Adhäsion zu dem Bandverhindert seitliche Kontraktion. Schrumpfung erfolgtüberwiegend in der Dicke. Daher erfolgt beim Sinterneine stärkere laterale Schrumpfung.

Kalandern: Eine Mischung aus dem Pulver und einemelastomeren Polymer (z. B. Gummi) wird zwischen 2verschiedene schnell laufende Walzen hindurchgezwängt.Die Scherung läßt die Agglomerate zerfallen und zwingtdas Elastomer in engen Kontakt mit den Oberflächen derKörner.

Freiwerden der Energie verlangt Wasserkühlung.

Der Grünling ist frei von Porosität, da kein Lösungsmittelverlorengeht. Das keramische Pulver ist sehr gut disper-giert. Weiterverarbeitung des Bands für Substrate oderMultischicht-Kondensatoren.

Injektions-Formung. 40% Thermoplast für hinreichendfreien Fluß. Schrumpfungen von 15 - 20% durch Sinternwegen der geringen Gründichte. Komplexe Formgebung

möglich, da die Dichte einheitlich ist.

Hochtemperatur-ProzesseSintern erzeugt dichtere Struktur von Kristalliten, diedurch Korngrenzen miteinander verbunden sind; Korn-grenzendicke: 100 pm - 1 mm.Durch Sintern erniedrigt sich die Oberflächenenergie.Sintern bei ª 10% unterhalb der Schmelztemperatur.

Geringe Teilchengröße wegen kurzer Diffusionswegeund kleinerPorengröße erforderlich. Diffusionskoeffi-zienten:

Mg++ in MgO bei 1600 °C: 10-10 cm2 / sO- - in MgO bei 1600 °C: 10-13 cm2 / s

Beide müssen zur Erhaltung der Ladungsneutralitätwandern.

Erhöhung des Verdichtens durch Sintern durchflüssige Phase, in der die Hauptphase eine begrenzteLöslichkeit aufweist (Flüssigphasen-Sintern).

Heißpressen(Abb. 11.7.) = Sintern unter Druck. Die Temperatur kannauf einem Wert gehalten werden, bei dem Kristallwachs-tum minimal ist.Materialauswahl: Metalle : 1000 C Al2O3, SiC, Si3N4: < 1400 °C Graphit: < 2200 °C, 10 - 30 MPa(> 1800 °C größte Stärke eines verfügbaren Materials).Reduzierende Atmosphäre notwendig. Induktionsheizungnotwendig. Anwendungen des Heißpressens: einige

Abb. 11.6. Doctor-blade Tape-Casting Abb. 11.7. Heißpresse

36 Keramische Werkstoffe________________________________________________________________________________________________________________________

magnetische Ferrite,piezoelektrische Nioba-te.

Isostatisches Heißpres-sen.Hohe Gasdrucke (30 -100 MPa). Anwendungfür Turbinenblätter,Hüftprothesen.

Ein Ofen ist in einenHochdruckkessel kon-struiert. Einkapselung inundurchlässige duktileMetalle (z. B. Pt) oderGlas. Gesinterte Körpermit geschlossenenPoren müssen nichtumhüllt werden. Gas:N2 oder Ar.Pseudo-isostatischesHeißpressen: uniaxialeHeißpresse mit demObjekt eingebettet innicht-wechselwirken-dem Pulver.

Sol-Gel-Prozeß.Bildung eines beständigen Sols; ausschließlich Gelierung,Trocknung und Sinterung. Generell zählen alle Methodendazu, bei denen in einer Lösung durch Polymerisations-und Polykondensationsvorgänge Gelstrukturen auftreten.Insbesondere fallen die über metallorganischeVerbindungen, vorzugsweise Alkoxide ablaufendenProzesse darunter.

Solbildung:– Peptisierung der bei niedrigen Temperaturen kalzi-

nierten Oxide in Säure oder einer Lösung desAusgangssalzes.

– Lösen der Ausgangssalze nach Anreicherung desAnions /z. B. durch Ionenaustausch)

– Fällung des Hydroxids und Lösen des Niederschlagsin verdünnter Säure oder einer Lösung des Ausgangs-salzes.

Entscheidender Parameter: pH-Wert. Gelbildung durchErhöhung des ph-Werts oder Entzug von Wasser. Zugabevon Ammoniak, Aminen oder Ammoniak abspaltendenVerbindungen (Hexamethylentetramin oder Harnstoff).Im letzten Fall führt Temperaturerhöhung mit zuneh-

mender Abspaltung des Ammoniaks zu einer innerenGelierung des Sols.

Herstellung von piezokeramischen Werkstoffen nachdem Sol-Gel-Verfahren über Alkoxide, beispielsweisedurch Umsetzung von wasserfreien Chloriden mitAlkohol und Ammoniak:

MCl4 + 4ROH + 4NH3org.LMæ Æ æ æ æ M OR( )4 + 4NH4Cl

(M: Ti, Zr, Hf, Th; R: Alkohol) oder direkte Umsetzungvon Metallen mit Alkohol

M + ROH Æ M OR( )x + x2 H2

(M: Y, Lanthanide, Al, Alkali-, Erdalkalimetalle)Bildung gemischter Komplexe durch Mischung vonAlkoxiden (z. B. Kzn (OEt)3 oder

Keramische Werkstoffe 37________________________________________________________________________________________________________________________

M OR( )n Æ MOn2+ n

2H2O

Kondensation und Polymerisation:

≡ M - OH + RO - M ≡Æ≡ M - O - M ≡ +ROH

Das Verhältnis dieser beiden Reaktionen erlaubt unter-schiedliche Pulverqualitäten herzustellen.

12. Mechanische Eigenschaften von Keramiken

Anwendung von Keramiken für Feuerfestmaterialien,Öfen, HT-Gasturbinen etc. (strukturelle Keramiken).

Deformation. Beschreibung durch Deformationsrate alsFolge einer Krafteinwirkung (1MN / m2 = 1450 psi = 101kg / cm2 = 1,01 kg / mm2 = 106 bar).

i) Makroskopische Beschreibung:Plastische Verformung:Beobachtung der Verformung bei konstanter Zunahmeder Belastung.Beschreibung der Kurven (Abb. 12.1.) durc Elastizitäts-modul E, die Biegestärke Y und die Bruchspannung S.(E: Spannung / Dehnung während der anfänglichen Ver-formung, die sich vollständig wieder erholt; typischeWerte für Keramiken: E = 5 ... 90 x 106 psi. Y: Spannung,die eine geringe permanente Verformung erzeugt;Dehung meist 0.05%)

Dehunungsstärke (maximale Spannung auf der Basisder ursprünglichen Dimension) angegeben (analog zuMetallen); sie steht aber nicht in Beziehung zu BruchKriterien).

Kriech-Verformung:Messung bei konstanter Spannung über eine ausgedehnteZeitperiode (meist bei höheren Temperaturen). Nachanfänglicher elastischer Verformung folgt ein Gebiet, indem die Deformationsrate abnimmt (primäres Kriechen).Danach folgt ein Gebiet minimaler oder konstanterKriechrate (sekundäres Kriechen). Schließlich folgt einschnelles Anwachsen der Kriechrate wegen des bevor-stehenden Bruchs (tertiäres Kriechen). Darstellung desanfänglichen Kurvenverlaufs:

Abb. 12.2. Technische Kriech-Kurve

Abb. 12.1. Spannungs-Dehnungs-Kurven für die Biegungs-prüfung der Kristalle Kbr und MgO.

Abb.12.3. Auswirkung von Temperaturhöhe und Druck auf dieKriechkurve.

38 Keramische Werkstoffe________________________________________________________________________________________________________________________

˙ e = konst. t -n (12.1)

(e: Dehnung, t: Zeit). Für niedrige Temperaturen gilt oft n= 1, d. h.

e = konst. logq

Sowohl die Temperatur als auch die Spannung beeinflus-sen die Kurve (Abb. 12.3.):

˙ e = konst. s (12.2)

(s: Spannung) N = 2 ..... 20 (meist ª 4)

Allgemein gilt:

e = e s, t ,T, Struktur( )

„Struktur“ beinhaltet sowohl die Makrostruktur (Korn-größe, Porosität, Phasenverteilung) als auch die Mikro-struktur (Kristallstruktur, Punktdefekte, Versetzungen).

Viskose Verformung: Für einfache Flüssigkeiten ist dieDeformationsrate direkt proportional zu der Scherspan-nung. Die Flüssigkeit bewegt sich in parallelen Schichten(Abb. 12.4.). Viskosität = Scherspannung / Geschwindig-keitsgradient:

h=t

dv / dx(12.3)

(Fenidität ∅ = 1/h). Viskosität von Gläsern bei derLiquidus-Temp. ª 1000 P (= g / cm sec), im Bereich desTemperns ª 1014 P.

ii) Mechanismen der Deformation.Plastische Verformung von Kristallen mit Kochsalz-Struktur.(z. B. NaCl, MgO). Verformung ist Folge der Bewegungvon Versetzungen durch die Kristallstruktur: i) Gleitenvon Kristallebenen gegeneinander (Abb. 12.5.) oder ii)Homogene Scherung (Verzwillingung) (Abb. 12.5.)

Abb. 12.5. Schematische Darstellung von (a) makroskopischemund (b) mikroskopischem Gleiten und Verzwillingung.

Abb. 12.6. Gleiten mit Parallelverschiebung in die <110>Richtung und bei (a) auf die 110} Ebene und (b) die{100}Ebene für Kristalle mit Steinsalz-Struktur. {110}<110> Gleitenwird bevorzugt.

Abb. 12.7. (a) Deformations-Musterungen auf der Oberflächevon gebogenen MgO Kristallen. Die Gruppe der (110)Deformations-Biegungen in Gegenden wachsenderDeformation von links nach rechts ist dargestellt(175x). (b)Geätzter Querschnitt von (110) Deformations-Bändern ingebogenen MgO Kristallen (130x).

Abb. 12.4. Kraft pro Einheitsfläche t und Geschwindigkeits-gradient stehen durch Viskosität in Beziehung.

Keramische Werkstoffe 39________________________________________________________________________________________________________________________

Die Gleitebene hat gewöhnlich eine definierte kristallo-graphische Orientierung. Bevorzugte Gleitebene in NaCl-Struktur:{110} und in der [11 0] -Richtung.Ebenfalls günstig: {110}-Ebene (Abb. 12.6.).

Gleitlinien von MgO: Abb. 12.7. Gleiten gewöhnlichin der Richtung des kürzesten Translationsvektors der dieKristallstruktur wiederherstellt. Wesentlich: Elektrosta-tische Wechselwirkungen.In Ionenkristallen muß eine Versetzung auch das Katio-nen-Anionen-Platz-Verhältnis erhalten.

Eine Kanten-Versetzung in MgO erfordert die Entfer-nung einer Ebene von Molekülen (2 Ebenen von Ato-men), um zur korrekten Kristallstruktur zurückzukehren(Abb. 12.8.).

Die Deformationsrate hängt von der Zahl und Ge-schwindigkeit der Bewegung der Versetzungen ab.

Verunreinigungen mit gleicher Wertigkeit, aber unter-schiedlichen Ionenradien, erhöhen die Biegefestigkeitwegen dem damit verbundenen Dehnungsfeld um dieVerunreinigung (Abb. 12.9.) („Pinnen“ der Versetzungdurch die Verunreinigung).

Der Ersatz von Kalium durch 0,084% Strontium-Ionen erhöht die Biegefestigkeit um den Faktor 10. Konz-zentrationsabhängigkeit oft (empirisch):

s µc1

2

Flourit-Struktur: Gleiten bei niedriger Temperatur ent-lnag{100} <110>. Bei höheren Temperaturen entstehen sunabhängige aktive Systeme. Geschwindigkeit derSchraubenversetzung in CaF2 > als die Kantenversetzung.Verunreinigungen verursachen Erhöhung der Härte (z. B.Nd in CaF2).

Al2O3: stark anisotroper Kristall. Zugabe von Fe, Ni,

Cr, Ti und Mg erhöht die Biegefestigkeit.

Diffusions-Kriechen (Nabarro-Herring): Selbstdiffusioninnerhalb der Körner eines polykristallinen Materialserlaubt dem Material, einer angelegten Spannung zuwiderstehen.

Bewegung der Atome von den Grenzflächen weg,wenn eine kompressive Kraft wirkt (hohes chemischesPotential).

Ambipolare Diffusion muß wegen der Bedingung derLadungsneutralität erfolgen.

Abb. 12.8. Kanten-Versetzung-Struktur in MgO. Dargestelltsind Gleitrichtung, Burger´s Strom und Burgers´ Vektor b.

Abb. 12.9. (a) Biegespannung fester Lösungen aus KCl-KBr alsFunktion der Temperatur, komprimiert entlang der <100>Richtung.

Abb. 12.10. Technische Spannungs-Dehnungs-Kurven von KClKristallen angereichert mit unterschiedlichen Mengen vonSr2+.Kristallen untersucht bei der Komprimierung in die <100>Richtung nach einer halben Stunde Tempern bei 725 °C.

40 Keramische Werkstoffe________________________________________________________________________________________________________________________

Korngrenzen-Kriechen: Die Korngrenzen können sichrelativ leicht gegeneinander verschieben. Dort könnensich die Scherspannungen entspannen. Bei Behinderun-gen erhöht sich die Spannung. Die für die Diffusiongeschwindigkeitsbestimmenden Teilchen sind für MgOdie Mg++-Ionen, obwohl Sauerstoff langsam diffundiert.Sauerstoff bewegt sich entlang der Korngrenzen schnellerals Mg++ ins Volumen diffundiert.

2. Phasen an Korngrenzen, die beispielsweise hinzu-gefügt wurden, um das Sintern zu verbessern, erhöhen dieKriechrate oder erniedrigen die Biegefestigkeit.Die meisten Unterschiede in den Kriechraten sindvermutlich auf Änderungen der Mikrostruktur zurückzu-führen (Abb. 12.12.). Die Ergebnisse sind innerhalb einerBandbreite identisch.

Viskose Flüsse von Gläsern:i) Geschwindigkeitsbestimmend ist ein Übergangszu-stand hoher Energie. Der Transport über die Energie-barrieren wird durch die angewandte Spannung beein-trächtigt. Daraus ergibt sich ein Ausdruck für die Visko-sität

h=te

DEkT

2n0 sinh tV0 / 2kT( )(12.4)

(t: Scherspannung, DE: Höhe der Energiebarriere ohneSpannung, n0: Sprungversuchsfrequenz, V0: Flußvolu-men).

Im Falle kleiner Spannungen (tV0 << 2 kT) gilt

hªkT

n0V0e

D EkT (12.5)

ii) Fries-Volumen-Theorie: Es öffnet sich ein Hohlraummit einem kritischen Volumen, um molekulare Bewe-gung zu erlauben. Der Hohlraum bildet sich durch dieUmverteilung des freien Volumens Vf des Systems. Def:

Abb. 12.11. Atomwanderung zu Korngrenzen parallel zu derDruckspannung führt zur Dehnung des Korns und gleich-mäßiger Spannung.

Abb. 12.12. Kriechrate verschiedener polykristalliner Oxide miteiner angelegten Dehnung von 50 psi.

Keramische Werkstoffe 41________________________________________________________________________________________________________________________

Vf = V - V0 (12.6)

(V: molekulares Volumen, V0: effektives Kernvolumender Moleküle).

Gewöhnlich gilt Vf << V0. Nach Turnbull u. Cohen gilt:

h= B expKV 0Vf

Ê

Ë Á

ˆ

¯ ˜ (12.7)

B, K = konst. Temperaturabhängigkeit folgt aus der desfreien Volumens. Unter der Annahme, daß Vf in der Näheder Glas-Übergangstemperatur Tg auf einen kleinen Wertfällt, gilt die Williams-Landel-Ferry-Relation

h= Bb

efg + D µ T - Tg( )(12.8)

fg ª 0.025, b ª 1, D µ : Unterschied des thermischenAusdehnungskoeffizienten zwischen Flüssigkeit undGlas.

iii) Exzeß-Entropie Theorie: Die Erniedrigung der Konfi-gurations-Entropie einer Flüssigkeit mit abnehmenderTemperatur führt zu wachsender Schwierigkeit zurDeformation. Nach Adam und Gibbs gilt

h= CeD

Ts c (12.9)

C = konst., Sc: Konfigurationsentropie, D ~ potentielleEnergiebarriere für molekulare Unordnung.

Die Voraussagen nach ii) und iii) können in der empiri-schen Vogel-Fulcher-Relation ausgedrückt werden

h= EeF

T -T0 (12.10)

E, F: konst.

Die Viskosität hängt stark von der Zusammensetzung ab(Abb. 12.13). Sie sinkt mit wachsender Konzentrationmodifizierender Kationen, z. B. nimmt h von SiO2 um 4Zehnerpotenzen ab, wenn 2.5 m/o K2O hinzugefügt wer-den.

Ursache vermutlich: einfach gebundener Sauerstoff,der als schwache Verbindung in Si-O-Netzwerk wirkt.

Beziehung h vs. Ionenradien verschiedener 2-wertigerKationen: Abb. 12.14.

Abb. 12.13. Effekt veränderter Oxide auf die Viskosität vonabgerauchtem Siliziumdioxid. o, Li2O-SiO2, 1400 °C; ¢, K2O-SiO2, 1600 °C; D, BaO-SiO2, 1700 °C.

Abb. 12.14. Einfluß der Viskosität auf die Substitution von 8%SiO2 in 74SiO2-10CaO-16Na2O Glas durch andere divalenteOxide auf einer Kation-für-Kation Basis.

Abb. 12.15. Spröder und dehnbarer Bruch.

42 Keramische Werkstoffe________________________________________________________________________________________________________________________

Bruch-ProzesseBrüche erfolgen oft mit geringer oder ohne plastischeVerformung (Sprödigkeit). Für kristalline Stoffe tritt derspröde Bruch durch Spaltung enlang bestimmter kristal-lographischer Ebenen auf. Bei hohen Temperaturenerfolgt die Trennung durch Scherung entlang Korngren-zen.

Ermüdungsbrüche sind selten in keramischen Materi-alien. Jedoch häufig: statische Ermüdung oder verzöger-ter Bruch. (Spannungs-Korrosion an der Spitze eines Ris-

ses durch statisch angelegte Spannung; Bruch tritt erstspäter ein).

Verschiedene Prozesse können zur anelastischen Defor-mation führen. In Silikat-Gläsern mit nur 1 Sorte Alkali-Ionen treten 2 Verlustpeaks unterhalb Tg auf (Abb.2.16.). Bei -32 °C: Spannungsinduzierte Bewegung vonAlkali-Ionen; bei 182 °C: Gegenwart einfach gebundener(„non-bridging“) Sauerstoffionen. Parallele zwischen Dna

und Peak-HBöhe: Abb. 12.17.

Zugabe einer 2. Sorte Alkali-Ionen: Abnahme der Peak-Amplitude. Ein neuer, größerer Peak tritt auf. Die Größedes Peaks ist mit dem Diffusionskoeffizienten der Alkali-Atome verknüpft. Maximum bei der Kompsition, wenndie Diffusionskoeffizienten der beiden Alkali-Atomeidentisch sind (Mixed-Alkali-Effekt). Anwendung:Fieber-Thermometer, da im Meßbereich mechanischeRelaxation unerwünscht ist.

Spröder Bruch und Rißausbreitung.2 Schnitte: Erzeugung und Ausbreitung eines Risses.Theoretische Stärke (Notwendige Spannung, um einenKörper in 2 Teile zu trennen) sth:

s = sth sin2pX

lÊ Ë Á ˆ

¯ ˜ (12.11)

(siehe Abb. 12.18., X: Trennung).Arbeit pro Einheitsfläche, um die beiden Ebenen vonAtomen zu trennen ist dann

s th0

l 2

Ú sin2pX

lÊ Ë Á ˆ

¯ ˜ dX =

ls thp

(2.12)

Diese Arbeit entspricht der Oberflächenenergie 2g derbeiden neuen Oberflächen, d. h.

s th =2pg

l(12.13)

Abb. 2.16. Mechanischer Verlust bei einer Frequenz von 0.4Hzin Einfach-Alkali und Gemischt-Alkali Silikat-Gläsern.

Abb. 2.17. Höhe des Alkali-Verlust-Peaks und Na Diffusionsko-effizienten bei 415 °C in Sodium-Silikat-Gläsern.

Abb. 12.18. Kraft versus Trennungs-Beziehung (schematisch).

Keramische Werkstoffe 43________________________________________________________________________________________________________________________

Für den Anfangsbereich der Kurve nahe dem Gleichge-wichts-Abstand a0 folgt aus dem Hookeschen Gesetz

s = EXa0

(12.14)

(E: Youngsches Modul). Aus (12.11) folgt

dsdX

=2ps th

lcos

2pXl

Ê Ë Á ˆ

¯ ˜ ª

2ps thl

(12.15)

Mit (12.14) ergibt sich

2ps thl

=Ea0

(12.16)

Mit (12.13) folgt

s th =Ega0

Ê

Ë Á

ˆ

¯ ˜

12

(12.17)

E ª 3 x 1011 dyn / cm2, g ª 103 erg / cm2, a0 ª 3 x 10-8 cmfi Theoretische Stärke: 1011 dyn / cm2 ª 106 psi. Mit l ªa0 folgt

s th ª

ES

LE10

(12.18)

Statistische Natur der Bruchfestigkeit. (W. Weibrell).Risiko des Bruchs (Annahme):

R = VfÚ s( )dV (12.19)

Anm.

f s( ) =ss0

Ê

Ë Á

ˆ

¯ ˜

m

(12.20)

s0: charakteristische Festigkeit. m = konst. (abhg. v.Homogenität des Materials).m Æ 0: f (s ) Æ 1 (Wahrscheinlichkeit des Bruchs istgleich für alle Spannungen), m Æ •: f (s) = 0 für alle s< s0 (Bruchwahrscheinlichkeit = 1, wenn s = s0.

Mittlere gemessene Festigkeit:

sR= 12

= 12( )

1m s0 (12.20)

(Abb. 12.19.)

Abb. 12.19. Verteilung der Festigkeit bei Proben, die N-Risse enthalten.

44 Keramische Werkstoffe________________________________________________________________________________________________________________________

Abb. 12.20. Frequenzverteilung bei beobachteten Festigkeiten für einige spröde Materialien.