13bbs_04

Transcript of 13bbs_04

4 Talbrücke Zahme Gera im Zuge der A 71 – Ein Rahmentragwerkmit Y-Pfeilern in Freivorbauweise, Ausführungsplanung undBauausführung

Dr.-Ing. Manfred AbelThormälen + Peuckert Ingenieurgesellschaft mbH, Aachen

Dipl.-Ing. Fritz TiarksAdam Hörnig GmbH & Co., Niederlassung Thüringen

4.1 Allgemeines

Die Brücke Zahme Gera liegt im Zuge des Neubaus der Bundesautobahn A 71 zwischen Erfurt undSchweinfurt in der Nähe von Geraberg (Bild 4.1). Die Autobahn verbindet Thüringen und Bayern undbindet den Thüringer Wald an das Autobahnnetz an.

Bei der vorgegebenen Autobahntrassierung stellte sich die Aufgabe, das ca. 65 m tief eingeschnitteneTal der „Zahmen Gera“ zu überqueren. Die Trasse hat einen Radius R = 1.500 m bzw. eine KlothoideA = 1.000 m und kreuzt das Tal unter einem Winkel von etwa 65 gon. Wesentliche Randbedingungenfür die Gestaltung des Bauwerks lieferten mehrere schützenswerte Biotope im Flußtal und besondersan den Talflanken. Ziel der Entwurfsbearbeitung war es daher, ein ansprechendes Bauwerk mit aus-gewogenen Proportionen zwischen Stützweite, Bauhöhe und Überbaukonstruktion zu entwickeln undgleichzeitig die Randbedingungen des Landschaftschutzes und der schwierigen Geländeverhältnissemit dem 40°steilen westlichen Hang zu berücksichtigen.

In der Vorplanung wurden 11 Lösungen untersucht, darunter auch Überbauten im Stahlverbundbauoder Mehrfeld-Bogenbrücken mit aufgeständerter Fahrbahn. Alle Lösungen wurden mit dem von derDEGES in diesem Streckenabschnitt für die architektonische Gestaltung beauftragten Architekten Dipl.-Ing. Peter Jakob (✟) vom Büro Frank-Jakob-Blut, Stuttgart abgestimmt bzw. von ihm kritisch durchge-sehen. Der Bauherr, die DEGES, hat sich für die Ausführung des Entwurfes der PlanungsgemeinschaftFritsche - Haugg, Deggendorf entschieden, der einen schlanken, gevouteten, vorgespannten 4-Feld-Ba-lken auf drei biegesteif angeschlossenen und in der Ansicht Y-förmigen Pfeilern bei freier Auflagerungan den Widerlagern vorsieht (Bild 4.2).

Zur Verringerung der Brückenlänge bindet das Bauwerk an den Enden in ca. 10 m hohe Dämme ein.Daraus ergab sich bei Einzelstützweiten von 2× 145 m in den Mittelfeldern und 115 m langen Randfel-dern eine Gesamtstützweite von 520 m. Durch die obere Spreizung der Y-Stützen konnte der Hohlkastendes Überbaus trotz der großen Spannweite schlank gehalten werden.

Diese gestalterisch sehr ansprechende Lösung erfüllt die Bedingungen der Einbindung in das Land-schaftsbild, des weitgehenden Landschaftsschutzes sowie der Gründungsmöglichkeit.

81

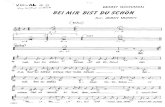

Bild 4.1: Lageplan

Bild 4.2: Ausschreibungsentwurf der Brücke Zahme Gera

82

4.2 Ausführungsplanung

4.2.1 Unterbauten

Der Autobahnquerschnitt wird auf zwei getrennten Richtungsüberbauten geführt, so daß die Pfeilerjeweils paarweise angeordnet werden. Die Widerlager sind dagegen als gemeinsame Kastenwiderlagerfür beide Überbauten konzipiert.

Widerlager:

Bild 4.3: SeitenansichtWiderlager Achse 50

Die Widerlager sind architektonisch auf die Y-Pfeilerabgestimmt. So ist die Vorderseite der 4,50 m dickenWiderlagerwand im Winkel von 60° in Richtung Erd-reich geneigt, wobei die Lagersockel auf Rucksäckensitzen, die im gleichen Winkel nach vorn auskragen.Dies ergibt eine Seitenansicht analog zu denen der Pfei-ler (Bild 4.3).Die Breite der Widerlager beträgt 29,00 m. Das Wider-lager Erfurt weist eine Höhe von 13,50 m auf, das Wi-derlager Schweinfurt ist 12,00 m hoch. Die Widerlager-kammer (ca. 3,30× 21,40 m) ist von der Frontseite herbegehbar ausgebildet. Ihre Größe ist auf den nachträg-lichen Einbau externer Spannglieder abgestimmt.Die Widerlager sind flach auf dem gut tragfähigen „Un-teren Muschelkalk“ gegründet, der gemäß Baugrund-gutachten mit bis zu max. σ = 1000 kN/m2 belastet wer-den kann. Die vorhandene mittlere Bodenpressung be-trägt bis zu σ = 550 kN/m2.

Pfeiler:

Im Talgrund ist der tragfähige Buntsandstein von Auelehmschichten überlagert, die eine Tiefgründungerforderlich machten. Das Pfeilerpaar einer Auflagerachse bindet in eine gemeinsame Pfahlkopfplattevon 3,00 m Dicke ein. Die Lastabtragung erfolgt über jeweils 26 Großbohrpfähle ∅ 1,20 m je Pfeiler-achse mit einer maximalen Pfahllast von ca. 11 MN. Die Pfahllänge beträgt bis zu 31 m.

Entgegen dem Ausschreibungsentwurf, der ausschließlich Vertikalpfähle vorsah, kam ein Sondervor-schlag mit bis zu 10 : 1 geneigten Pfählen zur Ausführung (Bild 4.4). Hierdurch konnte die Größeder Pfahlkopfplatten von 10 m× 30 m auf 7 m× 26,75 m verringert werden. Die Pfähle durchörterndie verkarsteten oberen Buntsandstein-Schichten (Röt) und binden in die nicht verkarsteten Sandstein-schichten ein. Das Grundwasser ist stark betonangreifend. Nach dem Baugrundgutachten wurde alsBruchwert für den Spitzendruck σSF = 4,6 MN/m2 und eine Mantelreibung von τm f = 0,4 MN/m2 füreine bezogene Pfahlsetzung von s/d≤ 0,02 angesetzt. Für das verkarstete Röt beträgt die Mantelrei-bung τm f = 0,26 MN/m2.

Die Pfeilerschäfte haben einen Anzug von 70 : 1 und werden zugänglich als Hohlpfeiler ausgebildet(Bild 4.5). Sie erhalten im Abstand von ca. 5 m aussteifende 18 cm starke Zwischendecken. Die Haupt-

83

Bild 4.4: Pfahlbocksystem mit 10 : 1 geneigten Pfählen Bild 4.5: Schnitt durch einen Hohlpfeiler

abmessungen der Pfeiler vergrößern sich durch den Anzug 70 : 1 von 6,00 m× 3,50 m an UnterkanteGabelknoten auf ca. 6,00 m× 4,50 m am Fundamentanschluß bei Wandstärken von 50 cm bis 70 cm.Die maximale Pfeilerhöhe beträgt ca. 63,50 m bis Unterkante Überbau.

Die Pfeilergabeln haben eine Höhe von ca. 20 m und eine obere Spreizung von ca. 25 m. Die Ansichts-breite der Gabeläste verringert sich von 2,50 m am Knoten bis auf 2,00 m an Unterkante Überbau.Die massiven Gabeläste haben einen hantelförmigen Vollquerschnitt. Im unteren Pfeilerschaft wird dieForm der Gabeläste optisch durch eine 0,20 m tiefe Nut weitergeführt. Die Gabeläste schließen biege-steif an den Überbau sowie den Pfeilerschaft an (Bild 4.6).

Bild 4.6: Pfeileransichten mit Grundetappe

84

Die Bemessung der Pfeiler erfolgte für den Endzustand. Trotz der resultierenden hohen Bewehrungs-konzentrationen in den Pfeilerknoten war die Bewehrung bei der Herstellung der Gabeläste nur unterMithilfe von Zusatzmaßnahmen ausreichend. Die Zusatzmaßnahmen bestanden darin, die Gabelästeauf halber Höhe mit einer Zug-Druckverbindung auszusteifen und dadurch das Kragmoment der Ga-beläste so zu reduzieren, daß die für den Endzustand ermittelte Bewehrung des Knotens auch für denBauzustand ausreichend war (Bild 4.7).

Am oberen Ende der Gabeläste wurde zusätzlich eine Zugvorrichtung angeordnet, die vor allem dazudiente, den Abstand der Äste zueinander zu justieren.

Bild 4.7: Herstellung der Gabeläste

4.2.2 Überbau

4.2.2.1 Tragsystem

Als Tragsystem für den Überbau ist ein einzelliger, gevouteter, in Längsrichtung beschränkt vorge-spannter Hohlkasten ausgeführt worden (Bild 4.8). Die Konstruktionshöhe des Hohlkastens beträgt inden Feldern sowie an den Widerlagern minimal 3,80 m und wächst parabelförmig bis zu den Stützungender Pfeilergabeln auf 6,70 m an. Im Bereich über den Pfeilergabeln (Grundetappen) erhält die Unter-kante des Hohlkastens einen Stich von 40 cm, so daß sich in Pfeilerachse eine Bauhöhe von 6,30 mergibt.

Die Abmessungen der Wände und Bodenplatte wurden gegenüber dem Ausschreibungsentwurf redu-ziert. Die Stegdicke variiert von 40 cm bis 60 cm, die Bodenplatte analog von 23 cm bis 85 cm. Für dieschlaff bewehrte Fahrbahnplatte ist eine Stärke von 32 cm mit Anvoutung auf 55 cm vorgesehen. Die3,17 m langen Kragarme erfordern einen 58 cm starken Anschnitt und verjüngen sich am Kragarmendeauf 22 cm.

85

Bild 4.8: Überbauquerschnitt im Stütz- und Feldbereich

Über allen Stützungen sind Querträger im Hohlkasten angeordnet. Die Querträger erhalten eine ausrei-chend große Durchgangsöffnung, Aussparungen für die erforderlichen Leitungsstränge sowie Umlen-kungen für externe Spannglieder.

In den Pfeilerachsen schließt der Überbau biegesteif an die Pfeilergabeln an, so daß die Konstruktion imEndzustand ein Rahmensystem ergibt. Lager sind nur an den Widerlagern vorhanden. Je Überbau undAuflagerachse sind zwei stählerne Punktkippgleitlager mit einer Längsverschieblichkeit von ± 300 mmbei Achse 10 bzw. ± 350 mm bei Achse 50 erforderlich. Die jeweils inneren Lager sind querfest ausge-bildet.

4.2.2.2 Vorspannung

Die Längsvorspannung des Überbaus erfolgt in Mischbauweise. Die interne Vorspannung in der Fahr-bahn- und Bodenplatte wird durch eine externe Vorspannung im Kasteninnern ergänzt. Für die externeVorspannung müssen im Kastenquerschnitt Anker- und Umlenkstellen vertikal und horizontal vorgese-hen werden. Für die interne Vorspannung der Felder sind Bodenlisenen erforderlich.

Als interne Spannglieder kam das System VBF-Ratingen VBF 19-150 (zul. P = 2774 kN) und als exter-ne Spannglieder das System VBF-Ratingen VBF 16-150 CMMD (zul. P = 2974 kN) zum Einsatz.

Nach dem ARS Nr. 17/1999 sind als Maßnahmen zur Verstärkung und Instandsetzung pro Steg zweizusätzliche Spannglieder planerisch zu berücksichtigen. Bei einer gesamten Vorspannkraft von ca.105 MN könnte man mit zwei Zusatzspanngliedern pro Steg nur die Kriech- und Schwindverluste aus-gleichen. In Abstimmung mit dem Bauherrn wurden daher pro Steg vier Vorsorgespannglieder einge-plant. Alle externen Spannglieder sind austauschbar und nachspannbar.

Eine Vorspannung der Fahrbahnplatten in Querrichtung ist in Abstimmung auf das ARS 31/1994 nichterforderlich.

4.2.2.3 Überbaubemessung

Nach der Schließung der Y-Pfeiler durch die Grundetappe erfolgte die Herstellung des Überbaus sym-metrisch von den Pfeilerachsen aus in jeweils 14 Abschnitten im Freivorbau (Bild 4.9). Die Endbereiche

86

vor den Widerlagern wurden abschließend konventionell auf einem Lehrgerüst erstellt, wobei auf einemöglichst landschaftsschonende Aufteilung der Gerüsttürme geachtet wurde (Bild 4.10). Nach dem

Bild 4.9: Freivorbau mit Schrägabspannung

Bild 4.10: Freivorbau- und Lehrgerüstbereiche

Betonieren jeder Etappe wurden zwei bzw. vier Fahrbahnplattenspannglieder angespannt, um dem mitjedem Takt größer werdenden Kragmoment entgegenzuwirken (Bild 4.11).

In jeder Taktfuge waren nicht nur die Hüllrohre für die Spannglieder zu stoßen, sondern auch die schlaf-fe Bewehrung der Längsrichtung. Durch die vielen Übergreifungsstöße der Längsbewehrung und diebaubetrieblich bedingten zum Teil kurzen Taktlängen ergab sich ein spezifischer Schlaffstahlanteil vonüber 220 kg/m3 Überbaubeton (Bild 4.12).

Die Feldspannglieder in der Bodenplatte wurden für das „Einguß-Rahmensystem“ dimensioniert, wo-bei im Endzustand noch zusätzlich die externen Spannglieder zur Verfügung stehen (Bild 4.13).

Bei der Herstellung der „Waagebalken“ können aus baubetrieblichen Gründen aus den beiden Krag-armbaustellen Einspannmomente für den Pfeiler auftreten, die gegenüber dem Endzustand leicht zueiner Verdoppelung der Pfeilerbewehrung führen. Im Ausschreibungsentwurf waren aus diesem Grund

87

Bild 4.11: Spanngliedverlauf der internen Spannglieder

für jeden Pfeiler einseitige Hilfsstützen unter einem Gabelkopf vorgeschlagen. Im Rahmen der Aus-führungsplanung wurden die Hilfsunterstützungen durch Schrägabspannungen ersetzt, die am oberenGabelende der Pfeiler anschließen und einseitig in Richtung Widerlager Achse 10 abgespannt wurden(Bild 4.9, 4.10 und 4.14).

Durch einen einseitigen Anfängertakt wurden die Abspannungen schrittweise mit zunehmender Krag-armlänge automatisch gespannt. Für die im Wochenrhythmus erforderlichen Einmessungen der Vor-bauwagen wurden die Pfeiler mit Hilfe der Abspannung in die lotrechte Pfeilerachse zurückgezogen.Die hierbei meßbaren Spannkräfte ermöglichten eine gute Überprüfung der Rechenannahmen.

Für die Abspannung wurden je Pfeiler zwei Spannglieder mit je 16 Litzen und einer zul. Kraft vonca. 6 MN verwendet. Sie wurden zu max. 85 % ausgenutzt. Die Spannglieder der Abspannung erhieltenhelle Hüllrohre, um den Temperatureinfluß auf die Abspannung zu begrenzen.

Die Einleitung der Abspannkräfte in den Baugrund erfolgte mit 16 Verpreßankern mit je 3× 0,6” Litzenaus St 1570/1770 und einer zul. Gesamtkraft von 16× 377 kN = 6032 kN. Pro Abspannung wurdenzusätzlich 3 Reserveanker vorgesehen (Bild 4.15).

Die Vorspannkraft der Verpreßanker wurde über eine durchlaufende Stahlgurtung auf Einzelfundamen-te abgesetzt. Zwischen den Einzelfundamenten wurden die Abspannungen über die Gurtung verankert.Durch die auf Lücke gesetzten Einzelfundamente war hier ausreichend Platz für den Litzenüberstandund Spannpressen.

Die Herstellung des „Einguß-Systems“ erfolgte durch den Lückenschluß zwischen zwei Kragarmen-den. Dabei wurden zunächst die Kragarmenden mit einer Hilfskonstruktion ausgerichtet. Im nächsten

88

Bild 4.12: Spannglieder und schlaffe Bewehrung in der Fahrbahnplatte

Bild 4.13: Bewehrungsführung in den Bodenlisenen

89

Bild 4.14: Überbauherstellung mit einseitiger Abspannung (Foto: Fotohaus Kiepker)

Bild 4.15: Einleitung der Abspannkräfte in den Baugrund

90

Schritt war die Fahrbahnplatte vorbetoniert und die jeweiligen Felder mit 25 % der Feldspanngliedervorgespannt. Dabei verdrehten sich beide Schnittufer gegeneinander um die vorab betonierte Fahrbahn-platte. Durch diese Maßnahme wurde der „Eingußzustand“ in der gewünschten Weise eingestellt unddie Umlagerung der Schnittkräfte teilweise vorweggenommen. Das Feld verformte sich bei dieser Maß-nahme um ca. 60 mm nach oben. Anschließend wurde die Lücke vollständig ausbetoniert und damit derEingußzustand annähernd „eingefroren“.

4.2.2.4 Verformungsberechnungen

Neben der eigentlichen Bemessung des Überbaus lag ein weiterer Schwerpunkt in der Ermittlung derVerformungen für die einzelnen Bauzustände und die Systemänderungen unter Berücksichtigung derLangzeiteinflüsse.

Entsprechend dem Bauzeitenplan wurden die einzelnen Systeme des Freivorbaus, die diversen Arbei-ten beim Lückenschluß und die Systemänderungen durch Anschluß der Lehrgerüstbereiche unter Be-rücksichtigung der Einflüsse aus Kriechen, Schwinden und Relaxation berechnet. Zusammen mit derBerechnung zum Zeitpunkt der Verkehrsübergabe und zum Zeitpunkt t = ∞ wurden so 68 Bauzuständeerfaßt.

Ausschlaggebend bei der Verformungsberechnung ist die Größe des E-Moduls. Bei der Eignungsprü-fung des Betons wurde der E-Modul zu 37.000 kN/m2 bestimmt und entspricht so dem nach DIN 1045für B 45 angegebenen Wert.

Die Verformungen der mit ausmittigem Takt hergestellten Freivorbauabschnitte resultierte nicht nur ausden bis zu 72,50 m langen Kragarmen sondern zusätzlich noch aus der Biegebeanspruchung der bis zu64 m hohen Pfeiler. Der Verformungsanteil aus der Horizontalverformung des Pfeilerkopfes brauchtedurch das Zurückziehen mit Hilfe der Abspannung bei der Überhöhung der Kragarme nicht berück-sichtigt zu werden.

Die einzelnen Bauabschnitte wurden so überhöht, daß sich im Endzustand insgesamt die gewünschteÜberhöhung einstellt, insbesondere sich aber auch beim Lückenschluss die Kragarme der Freivorbautenauf der gleichen Höhe befanden.

Die berechneten Überhöhungen der Kragarme wurden bei einer Kragarmlänge von 72,50 m auf wenigeMillimeter eingehalten. Das galt auch für die Randbereiche, wo die Lehrgerüstbereiche ohne Korrekturanbetoniert werden konnten.

Die Überhöhung der Gradiente in den einzelnen Bauzuständen errechnete sich aus der Summe allernoch folgenden vertikalen Verschiebungen bis zum Zeitpunkt t = ∞. Dazu kommen noch Überhöhungenaus Verkehr, Temperatur (∆T) und eine Korrektur aus dem Bauzustand Lückenschluss.

Der Einfluß aus Temperatur wurde bei der Einstellung jedes Taktes berücksichtigt. Dazu wurde vordem Einmessen eines Abschnittes die Temperatur in der Fahrbahn- und Bodenplatte gemessen undbauseits auf einem hierfür vorbereiteten Meßblatt ausgewertet. Mit dem Ergebnis wurde die planmäßigeÜberhöhung dann ggf. korrigiert.

Aus der Berechnung der Summe der Bauzustände resultierten für das Rahmensystem im Endzustandfolgende Verformungen:

91

z-RichtungDie größten Verformungen traten in z-Richtung (vertikal) auf. Die Verformung des Freivorbaukragar-mes betrugen vor dem Lückenschluss ca. 18 cm und vergrößerten sich anschließend bis t = ∞ auf bis zu24 cm. Dazu kommt noch eine planmäßige Überhöhung aus Verkehr von ca. 5 cm in Feldmitte.

x-RichtungIm Freivorbau wurden die horizontalen Verschiebungen durch die Schrägabspannung bis auf wenigeMillimeter kompensiert. Erst nach Lückenschluß verkürzte sich der gesamte Überbau mit Kriechen undSchwinden bis t = ∞ um ca. 28 cm.

y-RichtungDurch die Grundrißkrümmung der Brücke (R = 1500 m) stellte sich eine Verschiebung der Pfeilerköpfevon ca. 3,5 cm ein. Diese Schiefstellung zum Zeitpunkt der Brückenfertigstellung bleibt auch für t = ∞nahezu konstant.

Verdrehung um x-AchseDer Überbau wurde mit einem konstanten Quergefälle von 3 % erstellt. Die aus den Bauzuständenresultierende Verdrehung führte zu einer Quergefälleänderung auf max. 3,1 %.

Das Einrichten des Vorbauwagens reduziert sich somit im wesentlichen auf die vertikale Überhöhung.

4.3 Bauausführung

4.3.1 Gründung

Vor der Herstellung der flachgegründeten Widerlager mußte bei dem stark verkarsteten Gründungs-horizont erst eine Kluftverfüllung mittels Betonplombe und eine nachfolgende Kluftverpressung mitZementsuspension erfolgen.

Auf den jeweils letzten 45 Metern vor den Widerlagern erfolgte die Überbauherstellung technologie-bedingt auf Lehrgerüsten. Die Gründungen hierzu befanden sich im Bereich der Steilhänge. Dabeikonnte vor dem östlichen Widerlager eine Flachgründung mit tief eingeschnittenen Baugruben ausge-führt werden. Vor dem westlichen Widerlager war dies nicht möglich. Der dort anliegende Steilhangist extrem steil und mit ökologisch wertvollem Trockenrasen bewachsen. Dieser zeigte auf einer nurwenige Zentimeter dicken Humusschicht kaum Verwurzelungen mit dem Untergrund. Ein Einschnitthätte großflächige Rutschungen des Hanges zur Folge gehabt, so dass hier von der ursprünglich geplan-ten Flachgründung abgewichen werden musste. Da die Herstellung von Rampen im Hangbereich ausdemselben Grund nicht möglich war, kamen hier händische Bohrpfähle zur Anwendung. Diese wurdenim Schutze von Stahlblechverbauten mit ∅ 1,50 m bis zu 8,0 m tief abgeteuft.

92

4.3.2 Unterbauten

4.3.2.1 Widerlager

Die Herstellung der Widerlager erfolgte mit einer konventionellen, gegen den Baugrund abgestütztenGroßflächenschalung.

4.3.2.2 Pfeilerschäfte und Pfeilerknoten

Die hohlen Pfeilerschäfte bestehen aus bis zu 6 Betonierabschnitten mit jeweils 5,0 m Höhe. Sie wurdenmittels Kran-Kletterschalung auf schweren Arbeitsbühnen hergestellt, die mit Kletterkonen am jeweilsletzten Takt verankert wurden.

Der Pfeilerknoten bildet den Übergang von Pfeilerschaft zu der Y-förmigen Pfeilergabel. Die starkeBewehrung in diesem Punkt erforderte einen Beton-Vollquerschnitt (Bild 4.16). Als Schalung kameine Sonderschalung für die ausgerundete Form zum Einsatz, die aus der Kran-Kletterschalung derPfeilerschäfte entwickelt wurde.

Bild 4.16: Bewehrung eines Pfeilerknotens

4.3.2.3 Pfeilergabel – Schreitschalung

Aufgrund der beachtlichen Höhe der Pfeilergabeln von bis zu 60 m über Grund waren innovative Lö-sungen für die Herstellung der Gabeläste zu entwickeln. Eine Herstellung auf Lehrgerüst wäre bei60 Metern Höhe ökonomisch nicht vertretbar gewesen. Eine Lösung mittels Kran-Kletterschalung warwegen der starken Neigung der Äste von 60°zur Horizontalen schwer möglich, da die Unterseite der Ga-bel beim Ausschalen nicht zugänglich ist. Herkömmliche Selbstkletterschalungen hätten für die schrägeBewegungsrichtung schwere Konstruktionen und Führungsschienen beziehungsweise Justiereinrich-tungen benötigt und schieden deshalb aus ökonomischen Gründen aus.

93

Es mußte also ein neues Schalungskonzept gefunden werden, das speziell auf das schräge Bauteil ab-gestimmt, in einer Höhe von 25 bis 60 Metern leicht und sicher zu bedienen, ausreichend tragfähig undnatürlich wirtschaftlich ist. Unter diesen Randbedingungen wurde von der Firma Adam Hörnig GmbH& Co., Niederlassung Thüringen eine neuartige Schalung in Form einer „Schreitschalung“ entwickelt.

Diese selbstkletternde Schalung basiert auf einem gelenkigen Stahlrahmen, dessen Diagonalenlängemittels Hydraulikzylinder verändert werden kann. Ausgehend von der Grundstellung, in der beide Büh-nen auf gleicher Höhe am bereits betonierten Gabelast verankert sind, wird nach Lösen einer Veranke-rung durch das Ausfahren der Hydraulikzylinder eine Bühne nach oben gedrückt und in der neuen Lagewieder am Bauwerk verankert. Mit dem Einfahren der Hydraulikzylinder zieht sich die zweite Bühnenach oben, um ebenfalls am Bauwerk verankert zu werden (Bild 4.17). Es ist also immer eine Seite derSchreitschalung fest mit dem Bauwerk verbunden. Der Schreitvorgang dauert 1–1,5 Stunden, anschlie-ßend kann mit dem Ausrichten und Einstellen der auf den Bühnen verankerten Schalung begonnenwerden. Die Betoniertakte sind aufgrund der Neigung nur 1,50 Meter hoch. Bei einer minimalen Dickeder hantelförmigen Vollquerschnitte von 60 Zentimetern war der Einbau von Bewehrung und Betonbei größeren Betonierabschnitten sehr schwierig. Pro Pfeiler waren 2× 13 Betonierabschnitte notwen-dig. Mit zwei Schreitschalungen konnten gleichzeitig die beiden Gabeläste eines Pfeilers hergestelltwerden. Bei einer 6-Tage-Woche konnten so bis zu 4 Takte pro Woche betoniert werden (Bild 4.18).

Bild 4.17: Systemskizze der Schreitschalung (Foto: Fa. NOE)

Besonders aufwändig war das Einrichten der Schalung. Da keine senkrechten Bezugs-Achsen vor-handen waren, mußte die Einmessung für jeden Takt mittels elektronischem Tachymeter von einemFestpunkt aus durchgeführt werden. Dabei wurde interaktiv die Schalung so gerichtet und vermessen,daß die Abweichungen vom Soll innerhalb der vorgegebenen Toleranz lagen. Um Verformungen derÄste auszugleichen, orientierte man sich dabei stets an den Werten der Kontrollvermessung des voran-gegangenen Betoniertaktes.

94

Bild 4.18: Schreitschalung (Foto: Fa. NOE)

4.3.2.4 Durchspannungen

Die Pfeilergabeln wurden als Kragarme hergestellt, die im Pfeilerknoten eingespannt sind. Damit dieEinspannmomente und die Verformungen nicht zu groß wurden, waren Durchspannungen erforderlich.Dabei wurden auf zwei Ebenen die Gabeläste eines Pfeilers gegeneinander verspannt.

Die erste Durchspannung befand sich bei der halben Gabelhöhe. Hier wurde ein Stahldruckrohr zwi-schen die Gabeläste eingepasst und über Einstabspannglieder vorgespannt (Bild 4.19). Die zweiteDurchspannung am oberen Ende der Gabeln diente vor allem dazu, den Abstand der Äste zueinanderzu justieren, bevor der Überbau nahtlos an die Gabel betoniert wurde. Auch hier kamen Einstabankerzum Einsatz. Nach Herstellen des Überbaus konnten die Durchspannungen wieder ausgebaut und beider nächsten Pfeilergabel eingesetzt werden.

4.3.3 Überbau

4.3.3.1 Grundetappe

Die Grundetappe ist das 32 Meter lange Stück Überbau, welches die beiden Gabeläste eines Pfeilersmiteinander verbindet. Zur Herstellung wurde ein Lehrgerüst verwendet. Dieses stützte sich auf denPfeilerknoten und auf an die Gabeln angespannte Konsolen ab. Auf dem Lehrgerüst wurden vorgefer-tigte Schalelemente befestigt (Bild 4.20).

Die Grundetappe wurde in drei Betonierabschnitten – Bodenplatte-Stege-Fahrbahnplatte – mit überden Gabelästen liegenden Umlenklisenen der externen Spanngliederhergestellt. Insgesamt wurden über600 m3 Beton pro Grundetappe eingebaut.

95

Bild 4.19: Spannvorgang an einer unteren Durchspannung

Bild 4.20: Schalungsarbeiten an einer Grundetappe

96

4.3.3.2 Freivorbau

An die Grundetappe wurden die Freivorbauwagen anmontiert (Bild 4.21). Der Überbau wurde als Waa-gebalken, also vom Pfeiler ausgehend in beide Richtungen, hergestellt. Insgesamt kamen vier Wagenmit einer Nutzlast von je 140 t zum Einsatz. Damit konnten je nach Überbauhöhe Taktlängen von 2,00bis 5,00 Metern im Wochentakt hergestellt werden, dies entspricht jeweils zirka 50 m3 Beton und 12 tBewehrung. Der Wochenrhythmus sah dabei folgendermaßen aus:

Freitag: Betonieren der FreivorbautakteSonntag: Einziehen der internen Spannglieder für den BauzustandMontag: Spannen der internen Spannglieder, Vorfahren der Schalung mittels Freivorbauwa-

gen in die neuen Takte, Einrichten der SchalungDienstag: Einbau der Bewehrung und der Hüllrohre für die SpanngliederMittwoch: Einbau der Bewehrung und der Hüllrohre für die SpanngliederDonnerstag: Herstellen der Stirnabschalung, EinbauteileFreitag: Betonieren der Freivorbautakte

Bild 4.21: Freivorbauwagen

Da die Brücke im Grundriss gekrümmt ist, mußte die Schalung jedes einzelnen Taktes in der Lagemittels elektronischem Tachymeter eingerichtet werden. Für das Einmessen der Höhen mittels Präzisi-onsnivellier wurde genau über den Pfeilerachsen in der Fahrbahn der Grundetappe ein Festpunkt einge-baut. Dieser verändert seine Höhe bei Bewegungen des Pfeilers so minimal, daß er als Höhenfestpunktdienen konnte.

97

4.3.3.3 Abspannungen

Um die Verformungen und Beanspruchung der Pfeiler bei der Überbauherstellung zu reduzieren wurdeeine einseitige Abspannung genutzt. Hilfspfeiler, wie beim Freivorbau sonst üblich, waren hier ungün-stig, da die Spreizung der Gabel so groß ist, daß der Hilfspfeiler 16 Meter vom Pfeiler entfernt gestandenhätte. Dies hätte eine separate Gründung und einen sehr massiven Hilfspfeiler erfordert, damit dieserbei einer Höhe von 65 m stabil bleibt. Die Dimension des Hilfspfeilers wäre der eines Brückenpfeilerssehr nahe gekommen.

Deshalb wurde die in Abschnitt 4.2.2.3 erläuterte Abspannung eingesetzt. Am unteren Ende der Ab-spannung befand sich eine hydraulische Pressenanlage, mit der die Schiefstellung des Pfeilers korrigiertwurde. Damit die Spannglieder nur durch Zugkräfte belastet werden, wurde am gegenüberliegendenFreivorbauende immer ein Takt im voraus betoniert. Eine sich mit jedem Betonierabschnitt änderndeLotabweichung des Pfeilers erforderte ein wöchentliches Nachstellen an der Abspannung, um den Pfei-ler zum Einmessen der neuen Takte senkrecht zu stellen und den bereits betonierten Überbau damit aufSollhöhe zu bringen.

4.3.3.4 Lückenschluss

Vor der Betonierung des Lückenschlusses zwischen zwei benachbarten Freivorbauten wurden die bei-den Pfeiler mit Hilfe der Abspannung ausgerichtet (Bild 4.22). Danach wurde zur Fixierung der Kragar-menden ein Stahlträger auf die Fahrbahnplatte aufgespannt. Über hydraulische Pressen konnte darüberein Angleichen der Höhen der beiden Freivorbauenden stattfinden. Um das statisch erforderliche Feld-moment im Lückenschluss bei Betonage „einzufrieren“ war es erforderlich, zuerst die Fahrbahnplattezu betonieren. Nach deren Erhärtung wurden die Unterseite der Lücke mit Hilfe von Spanngliedern zu-sammengezogen, wobei die bereits betonierte Fahrbahnplatte als Druckstück diente. Dadurch wurdendie beiden Freivorbauenden nach oben gedrückt und eine Verkürzung der Unterseite der Lücke erreicht.Nun konnte der Trog des Lückenschlusses betoniert werden.

4.3.3.5 Lehrgerüstabschnitte

Die Endfelder der Brücke sind 115 Meter lang. Da der Freivorbau als Waagebalken hergestellt wurde,reichte der mittels Freivorbau hergestellte Überbau 70 Meter in die Endfelder hinein. Somit fehlten vorden Widerlagern 45 Meter, die auf Lehrgerüst zu bauen waren. Dazu sind drei Lehrgerüsttürme auf-gestellt worden, die dann die vorgefertigten Schalungselemente aufnahmen. Die Lehrgerüstabschnittehaben eine konstante Überbauhöhe von 3,80 Metern und wurden in zwei Abschnitten – zuerst der Trog,danach die Fahrbahnplatte – betoniert.

4.3.3.6 Vorspannung

Im Bauzustand wurden die jede Woche neu entstandenen Takte gegeneinander mit internen Spannglie-dern vorgespannt. Nach Fertigstellung eines Überbaus wurden in die Bodenplatten der Felder zusätz-liche interne Spannglieder eingezogen und gespannt, um die Feldmomente zu kompensieren. DieserVorspannzustand war ausreichend, um ohne Ausbaulast den Baustellenverkehr aufzunehmen. Für denEndzustand wurden zur Ergänzung die externen Spannglieder entsprechend dem Momentenverlauf ein-gebaut. Diese Spannglieder verlaufen auf der Innenseite der Stege und werden über Umlenksättel in denBodenlisenen und Stützquerträgern geführt.

98

Bild 4.22: Lückenschluß

4.3.4 Logistik / Krane

Zur Herstellung der Pfeiler wurde an jeder Achse ein Turmdrehkran aufgebaut. Dieser wurde am Pfei-lerknoten mit dem Bauwerk verbunden und erreichte maximal eine Hakenhöhe von 82 m. Damit wur-den die Pfeilergabeln betoniert, da eine mobile Betonpumpe für Höhen bis 60 m nicht zur Verfügunggestellt werden konnte. Um den Beton in diese Höhen zu befördern, wurde im Gittermast des Kra-nes eine Steigleitung befestigt und mit einer stationären Betonpumpe beschickt. Für die Betonage derFreivorbautakte kam die Steigleitung mit Verteilerleitungen auf dem Überbau zum Einsatz. SämtlicheMaterialanlieferungen wurden mit dem Turmdrehkran auf den Überbau gehoben, wobei sich dieserfür das Einheben der Fertigspannglieder für den Freivorbau mit einer Ausladung von 70 m in seinemvorgegebenen Grenzbereich befand.

Erst nach Schließung des ersten Überbaues konnte der Materialtransport von den Widerlagern her er-folgen, so daß für den zweiten Überbau kleinere Krane zum Einsatz kommen konnten, die auf demfertigen Überbau standen. Diese wurden bei Bedarf durch Mobilkrane ergänzt.

4.4 Zusammenfassung

Mit ihren kühnen Y-Pfeilern ist die Talbrücke über die Zahme Gera sowohl ästhetisch als auch inge-nieurmäßig eine der anspruchsvollsten Brücken im Verlauf der Autobahn A 71 / A 73 durch den Thü-ringer Wald. Dies zeigt sich nicht nur bei der Planung und Bemessung, sondern auch in der Ausführung(Bild 4.23).

Aufgrund der Topographie und Geologie des Baugrundes waren unterschiedliche Gründungsformen er-forderlich. Durch die außergewöhnliche Form der Pfeiler musste zu deren Herstellung ein völlig neues

99

Bild 4.23: Brückenansicht

Schalungssystem entwickelt und konstruiert werden. Zudem forderte das Bauwerk eine Reihe weite-rer anspruchsvoller Baubehelfe wie Pfeilerabspannung und Justiereinrichtung für den Lückenschluß.Und nicht zuletzt wurden an die Bauvermessung dieses komplizierten Bauwerkes höchste Ansprüchegestellt.

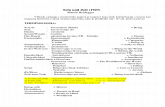

4.5 Am Bau Beteiligte und Technische Daten

Bauherr: Bundesrepublik Deutschland, vertreten durch die DEGES

Entwurfsbearbeitung: Planungsgemeinschaft Fritsche – Haugg, Deggendorf

Prüfingenieur: Ingenieurbüro Fritsche, Deggendorf

Bauüberwachung: BUNG, Beratende Ingenieure, Heidelberg

Gestalterische Beratung: Frank–Jakob–Bluth, Stuttgart

Bauausführung: Adam Hörnig GmbH & Co., NL Thüringen

Ausführungsplanung: Thormählen + PeuckertIngeniergesellschaft mbH, Paderborn

100

Länge der Brücke: 520 m

Stützweiten: 115 m + 145 m + 145 m + 115 m

Gesamtbreite: 28,50 m

Überbaufläche: 14820 m2

Bauhöhe: 3,80 m bis 6,70 m

Höhe über Talgrund: ca. 63 m

Beton Überbau: ca. 12800 m3

Beton Unterbauten: ca. 13600 m3

Betonstahl Überbau: ca. 3200 t

Betonstahl Unterbauten: ca. 1400 t

Spannstahl (intern und extern): ca. 950 t

Herstellungsverfahren

Pfeilerschaft: Kletterschalung

Pfeilergabeln: Schreitschalung

Überbau: Abgespannter Freivorbau / Lehrgerüst

101