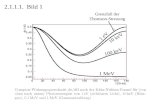

2.1.1.1. Bild 1 1 eV Grenzfall der Thomson-Streuung 10 keV 100 keV 1 MeV.

2.1 Verarbeitungstechnische Kennwerte · 2.1.1.1 Fließkurven, Viskosität 79 2 – den...

Transcript of 2.1 Verarbeitungstechnische Kennwerte · 2.1.1.1 Fließkurven, Viskosität 79 2 – den...

2.1.1.1 Fließkurven, Viskosität 79

2– den Herstellbedingungen der Formteile und den daraus resultierenden

Eigenspannungen, Orientierungen, Kristllisationsgraden und Struktu-ren.

Hierzu werden in den folgenden Kapiteln Beispiele erläutert.

2.1 Verarbeitungstechnische Kennwerte

Die Herstellung von Formteilen aus Kunststoffen erfolgt bei Thermo-plasten, Thermoelasten und Duroplast-Formmassen durch Ausformenbei erhöhten Temperaturen, wobei dieser Vorgang bei den Thermoplas-ten und Thermoelasten mehrfach wiederholbar ist. Duroplaste härten beider Formgebung aus, sie vernetzen und sind deshalb nicht wieder auf-schmelzbar. Gießharze werden nach speziellen Verfahren verarbeitet,Abschn. 3.3.2.

Der Verarbeitungprozess ist mitbestimmend für die Qualität und dieHerstellungskosten eines Formteils. Für die Werkstoffauswahl und dieVorbereitung der Produktion ist deshalb die Kenntnis folgender Wertewichtig: rheologisches Verhalten, Erstarrungsverhalten, Entformungs-verhalten, Abbauverhalten, Schwindungsverhalten und Toleranzen, Ori-entierungen, Kristallisationsverhalten.

Zu Abschnitt 2.1.1, 2.1.2 u. 2.1.3 vgl. Plaste u. Kautschuk 39 (1992) 1,S. 329ff.

2.1.1 Rheologisches Verhalten

Die Fließfähigkeit einer Kunststoffschmelze bei der Verarbeitungstem-peratur ist sowohl für die Anzahl als auch für die Anordnung der An-güsse bei einem Spritzgießwerkzeug maßgebend. Außerdem hängt vonihr in Kombination mit dem Erstarrungsverhalten die erreichbare mini-male Wanddicke ab. Die minimale Wanddicke ist zugleich ein Maß fürden erforderlichen Materialeinsatz.

2.1.1.1 Fließkurven, ViskositätBei Thermoplasten wird das rheologische Verhalten durch Fließkurvenbeschrieben (DIN 54811: Bestimmung des Fließverhaltens mit einemKapillar-Rheometer). Sie vermitteln den Zusammenhang zwischen derScherviskosität (das Verhältnis der Schubspannung zur Schergeschwin-digkeit in einer fließenden Substanz und damit ein Maß für den Wider-stand, den die Schmelze der Strömung entgegensetzt) in Pa · s und derSchergeschwindigkeit in 1/s. In Bild 2.2 sind die bei verschiedenen Ver-arbeitungsverfahren auftretenden Schergeschwindigkeitsbereiche einge-zeichnet. In Tafel 2.3 sind Ausführungsformen einiger Rheometer mitHinweisen auf Anwendungsbereiche zusammengestellt, nach K. H.Moos.

kap02.fm Seite 79 Dienstag, 14. August 2001 12:21 12

80 2.1 Verarbeitungstechnische Kennwerte

Tafel 2.3 Ausführungsformen einiger zur Prüfung hochviskoser Polymerschmelzengeeigneter Rheometer-Typen

Die Scherviskosität wird meist in Kapillarviskosimetern aus der Mate-rialmenge bestimmt, die unter bestimmtem Druck aus einer Kapillareaustritt.

On-Line-Rheometer gestatten die Überwachung von Extrusionsprozes-sen. Mit Hilfe von Zahnradpumpen wird hierbei dem Volumenstrom desExtrudates ein Teilstrom nach dem Bypassprinzip entnommen., s. Bild 2.1(Melt Flow Monitor, Fa. Rheometrics). Aus dem von den Zahnradpumpenvorgegebenen Volumenstrom und der im Bypass über die Messstrecke ge-messenen Druckdifferenz errechnet sich die Viskosität. Bei Variation derFließgeschwindigkeit im Bypass kann eine Fließkurve aufgenommen

Rotations-Rheometer

Koaxiale ZylinderSearl- bzw. Couette-Rheometer

Parallel-Platten-Rheometer

Kegel-Platte-Rheometer

experimentell erfassbarerSchergeschwindig-keitsbereich

zu ermittelnde Material-funktionen

(10–2 bis 102)s–1 rotierender Betrieb:t, h = f (r, T, g·, t)

oszillierender Betrieb:h', h"; G', G"

rotierender Betrieb:t, h, s = f (r, T, g·, t)

oszillierender Betrieb:h', h"; G', G"

Kapillar-Rheometer

kontinuierlich

(10–2 bis 105)s–1 t, h,ÿs = f (r, T, g·)

Messspalt

Messspalt

Messspalt

F

Kapillare

diskontinuierlich

Kapillare

r = Druck Pat = Zeite sT = Temperatur °Cs = Zugspannung Pat = Schubspannung Pag = Scherung mg· = Schergeschwindigkeit m · s–1

h = Viskosität Pa · sG = Schubmodul Pah'; G' = elastischer Anteil Pa · sh"; G"= viskoser Anteil Pa · s

kap02.fm Seite 80 Dienstag, 14. August 2001 12:21 12

2.1.1.1 Fließkurven, Viskosität 81

2

Bild 2.1 On-line-Rheometer, Bypassprinzip

Bild 2.2 Schmelze-Viskosität einiger Thermoplaste für die normale obere bzw. unterezulässige Schmelztemperatur

kap02.fm Seite 81 Dienstag, 14. August 2001 12:21 12

82 2.1 Verarbeitungstechnische Kennwerte

werden. Die Viskosität kann auch direkt im Haupt-Volumenstrom be-stimmt werden, allerdings nur bei der vom Prozess vorgegebenen Scher-geschwindigkeit.

Um die Fließkurven bei der Auslegung von Spritzgieß- und Extrusions-werkzeugen mit Hilfe von Rechenprogrammen (s. Abschn. 9.2.2) ver-wenden zu können, werden die Abhängigkeiten zwischen Viskosität,Schergeschwindigkeit und Temperatur durch Stoffgesetze, z.B. unterNutzung von Potenzformeln oder des sog. Carreau-Ansatzes beschrie-ben. Die entsprechenden Konstanten sind in den Datenbanken CAMPUSder einzelnen Rohstoffhersteller enthalten. Mit ihrer Hilfe kann derDruckverlust beim Spritzgießen in Kanälen, Düsen und Werkzeugen be-rechnet werden.

Bei Verarbeitungsverfahren mit hohem Dehnanteil an der Verformungder Schmelze, wie dem Blasen von Kunststoffteilen, spielt auch dieDehnviskosität eine Rolle. Sie ergibt sich aus dem Verhältnis der auf eineSchmelze wirkenden Zugspannung zur zeitlichen Änderung der Zugdeh-nung und wird ebenfalls in Pa · s angegeben.

2.1.1.2 Schmelze-Volumenfließrate MVR und Schmelze-Massenfließrate MFR

Als reine Vergleichszahl für das Fließverhalten einer Schmelze, nicht je-doch für die Berechnung, wird die Schmelze-Volumenfließrate MVR be-nutzt. Sie ist definiert als das Volumen einer Schmelze, das in 10 min beivorgegebener Temperatur und vorgegebenem Druck durch eine Kapillarefestgelegter Abmessungen fließt (cm3/10 min). Weniger gebräuchlich istdie Schmelze-Massenfließrate MFR, die unter gleichen Bedingungen er-mittelt, aber in g/10 min angegeben wird. Beide Methoden werden nachISO 1133 durchgeführt. Beim Vergleich solcher Werte muss darauf ge-achtet werden, dass sie auch unter gleichen Bedingungen, also bei glei-chem Druck und gleicher Temperatur, ermittelt werden, s. Tafel 8.2.

2.1.1.3 Fließweg-Wanddicken-DiagrammZur ersten Abschätzung der erreichbaren minimalen Wanddicke beimSpritzgießen werden häufig Fließweg-Wanddikken-Diagramme heran-gezogen. Sie gelten für normale Verarbeitungsbedingungen und werdenentweder mit Rechenprogrammen aus Stoffwerten berechnet (s. Abschn.9.2.2) oder beruhen auf Praxiserfahrungen. Das Diagramm in Bild 2.3wurde rechnerisch ermittelt, wobei die Einspritzzeit jeweils so gewähltwurde, dass die Schmelzetemperatur sich über dem Fließweg nicht än-dert, d.h., die Abkühlung wird durch die Wärmedissipation kompensiert.

kap02.fm Seite 82 Dienstag, 14. August 2001 12:21 12

2.1.1.5 Fließverhalten von duroplastischen Formmassen 83

2

Bild 2.3 Fließweg-Wanddicken-Diagramm für PC-ABS-Blend, rechnerisch ermittelt

2.1.1.4 FülldruckEine Beurteilung des Fließverhaltens von Thermoplastschmelzen ist aufeinfache Weise praxisnah mit Hilfe der Fülldruckbestimmung beimSpritzgießen möglich. Dazu wird im Spritzgießwerkzeug angussnah einDrucksensor eingebaut. Mit diesem Sensor wird der Druck an der Unste-tigkeitsstelle im Werkzeuginnendruck-Verlauf zwischen dem flacherenDruckanstieg während der Formfüllphase und dem steileren Anstiegwährend der Verdichtungsphase der Schmelze bestimmt, Bild 2.4. DieserDruck ist der Fülldruck und ein Maß für die Viskosität der Schmelze. Beigleichem Werkzeug und gleichen Spritzgießparametern besteht eine guteKorrelation zur Schmelzeviskosität, Bild 2.5. Das Verfahren eignet sichgut zu Qualitätsüberwachung, z.B. bei der Eingangskontrolle.

2.1.1.5 Fließverhalten von duroplastischen FormmassenDuroplastische Formmassen werden in verschiedenen Einstellungen ge-liefert, die sich im Fließverhalten (hart: höchste Viskosität, normal: nor-male Viskosität, weich: niedrige Viskosität) und in den Härtegeschwin-digkeiten unterscheiden. Das Fließvermögen wird bei der Herstellungvon Formteilen (Platte, Stab oder Becher) im Pressverfahren ermittelt.Versuchsparameter sind der Fließ-Druck, der Fließ-Weg oder die Fließ-Zeit. Je dünner die Platte oder die Becherwandung oder je länger derStab sind, um so höher ist die Fließfähigkeit der Formmasse. Als Maß fürdie Härtegeschwindigkeit gilt die Schließzeit, das ist die Zeit vom Be-ginn des ersten Druckanstiegs bis zum Stillstand des Presskolbens (DIN53465, Becherverfahren).

kap02.fm Seite 83 Dienstag, 14. August 2001 12:21 12

84 2.1 Verarbeitungstechnische Kennwerte

Mit einem Pastenreaktometer (SMC-Technologie, Stolberg) lassen sichRückschlüsse auf das Mischungsverhältnis von Reaktionspartnern, aufdie Dynamik im Anlauf der Reaktion, deren Ende und Aushärtungsgradziehen, indem das dielektrische Verhalten von Imprägnierpasten für die

Bild 2.4 Fülldruckbestimmung aus Werkzeug-Innendruck-MessungenPW-1= Werkzeuginnendruck angussnahPW-2= Werkzeuginnendruck angussfernVe= Schneckenvorlauf-GeschwindigkeitPF= Fülldruck

Bild 2.5 Korrelation „Schmelzeviskosität/Fülldruck“ (nach Anders)

kap02.fm Seite 84 Dienstag, 14. August 2001 12:21 12

2.1.2.1 Siegelindex 85

2Herstellung von SMC, BMC oder anderen Halbzeugen in einem 60 sdauernden Test untersucht wird.

Das Fließverhalten von Gießharzen, z.B. für die GFK-Herstellung, wirddurch die Viskosität beschrieben.

2.1.2 Erstarrungsverhalten

2.1.2.1 SiegelindexDie Wirtschaftlichkeit eines Spritzgießprozesses hängt davon ab, wieschnell die Schmelze im Werkzeug erstarrt, wann der Anguss versiegeltist und wann das Formteil ohne unzulässige Deformation oder Beschädi-gung entformt werden kann. Mit DSC-Messungen, vgl. Abschn. 2.8.5,kann man zwar die Kristallisations-Temperatur teilkristalliner Kunst-stoffe ermitteln, diese Temperatur steht jedoch nach Salewski nicht in ei-nem direkten Zusammenhang zum Erstarrungsverhalten eines Formteils.Besser eignet sich der Siegelindex zur Beurteilung, wann eine Entfor-mung zulässig ist. Wie bei der Bestimmung des Fülldrucks, Abschn.2.1.1.4, werden der Hydraulikdruck und der Werkzeuginnendruck alsFunktion der Zeit während der Nachdruckphase gemessen. Wie in Bild2.6 dargestellt, verläuft die Innendruck-Kurve mit einem deutlichenKnick nach unten, wenn der Nachdruck zu einer bestimmten Zeit (t3) aufNull reduziert wird und der Anguss noch nicht versiegelt ist. DieSchmelze hat die Möglichkeit, sich durch den Anguss zu entspannen.Aus dem Druckverlauf im Werkzeug nach der Abschaltung des Nach-drucks und dem extrapolierten Druckverlauf ohne Nachdruckabschal-tung lässt sich der Siegelindex entsprechend Bild 2.6 ermitteln. Er er-reicht 100%, wenn nach Abschaltung des Nachdrucks kein Abfall desInnendrucks mehr erfolgt. Der Siegelindex ist zwar von den Prozesspara-metern und der Formteil- und Angussgeometrie abhängig, aber er ist pra-xisnah und zum Vergleich verschiedener Formmassen und zur Beurtei-lung von Neuentwicklungen oder Produktmodifikationen gut geeignet.

Bild 2.6 Verfahren zur Bestimmung des Siegelindex (nach Salewski)

kap02.fm Seite 85 Dienstag, 14. August 2001 12:21 12

86 2.1 Verarbeitungstechnische Kennwerte

2.1.2.2 SiegelzeitDie Siegelzeit kann auch etwas aufwendiger durch das Auswiegen derFormteile ermittelt werden. Dabei wird in einer Testreihe die Nachdruck-zeit bestimmt, oberhalb der das Formteilgewicht nicht mehr zunimmt.Beide Methoden liefern gleiche Ergebnisse, Bild 2.7.

Bild 2.7 Korrelation „Siegelindex/Formteilgewicht“ (nach Salewski)

2.1.3 Entformungsverhalten

Nach dem Erstarren muss das Formteil aus dem Werkzeug ausgestoßenwerden. Hierzu sind unter Umständen beträchtliche Kräfte erforderlich,die über Auswerferstifte oder -platten oder über Druckluft aufgebrachtwerden müssen. Diese Kräfte entstehen durch das Aufschrumpfen der er-kaltenden Formmasse auf Kerne im Werkzeug oder durch das Haften desFormstoffs an der Werkzeugoberfläche, also durch Schwindung und Rei-bung. Die übliche Methode zur Bestimmung des Entformungsverhaltenseiner Formmasse besteht darin, dass man ein Becherwerkzeug abspritztund über die Auswerfer mit einer Kraftmessdose die Entformungskraftbestimmt. Eine Differenzierung zwischen den beiden EinflussgrößenSchwindung und Reibung ist jedoch nicht möglich.

Von Dombrowski und Kaminski wird ein Verfahren beschrieben, mit demReibungskoeffizienten unabhängig von Schwindungseinflüssen ermittelt

kap02.fm Seite 86 Dienstag, 14. August 2001 12:21 12

2.1.4 Abbauverhalten 87

2werden können. Es eignet sich sowohl zur Beurteilung der Wirkung vonEntformungs-Hilfsmitteln, die der Formmasse beigegeben werden, alsauch zur Beurteilung der Einflüsse der Stahlsorten, Oberflächenbehand-lungen und Rauhigkeiten der Werkzeuge auf die Reibungskoeffizienten.

2.1.4 Abbauverhalten

Auf dem Weg von der Formmasse zum fertigen Formteil wird der Kunst-stoff mehrmals einer hohen Temperaturbeanspruchung ausgesetzt: Beider Granulierung, Compoundierung, Formteil- oder Halbzeugherstellungund bei einer eventuellen Thermoformung. Ob hierbei eine Schädigungauftritt, hängt außer vom Kunststoff vor allem von der Höhe der jeweili-gen Temperatur und Verweilzeit ab. Dies kann besonders bei Kunststoff-Blends von Bedeutung sein. Eine Schädigung kann erfolgen, ohne dassdiese optisch erkennbar ist. Eine Information über das Temperatur-Ver-weilzeit-Verhalten ist deshalb wichtig. Eine genormte Prüfmethodehierzu gibt es z.Z. noch nicht. In Bild 2.8 ist die thermische Belastungder Schmelze schematisch dargestellt. Ein reales sog. Verarbeitungsfens-ter ist in Bild 2.9 wiedergegeben: Bei Spritzgießversuchen wurden dieMassetemperaturen und Verweilzeiten der Schmelze im Spritzgießzylin-der systematisch variiert und an den so hergestellten Formteilen die Lö-sungsviskositäten als Maß für die Molmasse bestimmt, wobei ein Abfallvon 10% noch als tragbar galt. Bild 2.9 zeigt deutliche Unterschiede zwi-schen den beiden PBT-Typen. Verarbeitungsparameter außerhalb desFensters können zu einer Qualitätseinbuße des Formteils führen.

Bild 2.8Thermische Belastbarkeit von Kunst-stoffmassen in Spritzgießmaschinen (schematische Darstellung nach A. Albers)

kap02.fm Seite 87 Dienstag, 14. August 2001 12:21 12

88 2.1 Verarbeitungstechnische Kennwerte

2.1.5 Schwindungsverhalten und Toleranzen

2.1.5.1 SchwindungVon einem Kunststoff-Formteil erwartet man, dass es nach dem Her-stellungsprozess die Abmessungen mit einem gewissen Toleranzbereichaufweist, die die Funktionsweise fordert. Außerdem sollen die Abmes-sungen der Formteile während der Lebensdauer unter den gegebenen äu-ßeren Einwirkungen erhalten bleiben.

Die Maße von Formteilen aus Kunststoff sind infolge der Verarbeitungs-schwindung VS kleiner als die der Formwerkzeuge. Dies liegt an der hö-heren Kontraktion der Kunststoffe bei der Abkühlung, verglichen mitStahl, und an der Volumenverringerung beim Vernetzungsvorgang beiDuroplasten bzw. der Kristallisation bei teilkristallinen Thermoplasten.Für die Maßbeständigkeit des Formstoffs kann die Nachschwindung NSinfolge chemischer Reaktionen, der Stoffabgabe, Nachkristallisationoder Retardation von Belang sein. Die Nachschwindung stellt sich beiRaumtemperatur innerhalb sehr langer Zeiten ein. Sie kann durch eineWarmlagerung bei stoffspezifischen Temperaturen vorweggenommenwerden. Dazu kommen Einflüsse der Formteilgestalt, der Angussart, undder Verarbeitungsbedingungen auf das Schwindungsverhalten.

Für die Nachschwindung gilt: Bei amorphen Thermoplasten ist sie meistvernachlässigbar klein, bei teilkristallinen 0,2 bis 0,5%, bei mineralischgefüllten � 0,2%. Duroplaste: PF 0,1 bis 0,6%, UF 0,6 bis 2,2%, UP 0bis 0,1%.

Bild 2.9Verarbeitungsfenster amBeispiel von zwei PBT-Typen

kap02.fm Seite 88 Dienstag, 14. August 2001 12:21 12

![K Randschichtzustandes mit Hilfe der · -600-400-200 0 200 400 0 5 0 5 0 5 0 5 0 5 0 3 6 0 σ [Pa] Randtiefe t [mm] Eigenspannungen quer: S33(P) Walzdruck P=100 bar P=175 P=250 P=325](https://static.fdokument.com/doc/165x107/5e3a1ac10db9cf3288514289/k-randschichtzustandes-mit-hilfe-der-600-400-200-0-200-400-0-5-0-5-0-5-0-5-0-5.jpg)