82214_probe (1)

Transcript of 82214_probe (1)

2 Legierungen

2.0 Überblick

Metallische Werkstoffe begegnen uns überwiegend als Legierungen. Reine Metalle (technischrein, d. h. mit bestimmten zulässigen Mengen an Verunreinigungen) finden sehr begrenzt, fürspezielle Fälle Verwendung. Nachdem im Kapitel 1 die reinen Metalle in ihrem prinzipiellenAufbau beschrieben und wichtige, daraus abzuleitende Eigenschaften erklärt wurden, wendenwir uns nun der Struktur realer technischer Werkstoffe zu. Neben Metallen können auchNichtmetalle in Legierungen enthalten sein. Diese spielen für die Eigenschaften teilweiseeine große Rolle. Anhand von Zweistofflegierungen wird in diesem Kapitel ein Überblicküber den Legierungsaufbau, die so genannten Zustandsdiagramme und die Eigenschaften derLegierungen gegeben.Sie lernen in diesem Kapitel Zusammenhänge kennen, die für das Verständnis metallurgischerProzesse (Herstellung der Legierungen), von Aushärtevorgängen bei Leichtmetall-Legierungen,der Wärmebehandlung von Eisenwerkstoffen u. a. Vorgänge erforderlich sind.

2.1 Aufbau der Legierungen

Lernziele

Der Lernende kann . . .• erklären, was „im festen Zustand löslich“ bedeutet,• alle in Legierungen möglichen Phasen nennen und beschreiben,• Beispiele für typische Mischkristallbildung nennen,• intermetallische Phasen erklären (typische Kristallstruktur und Eigenschaften),• das Gelernte prinzipiell auf Mehrstoffsysteme (Mehrstofflegierungen) übertragen.

2.1.0 Übersicht

Aufbau und Eigenschaften metallischer Werkstoffe lassen sich einfach beschreiben, indemzunächst die möglichen Phasen betrachtet werden, die allein oder nebeneinander existieren.Verschiedene Elemente können je nach Gittertyp, Gitterparameter und Atomradius gemeinsameGitterstrukturen bilden.Der Grad der Mischbarkeit oder Löslichkeit im festen Zustand und die Fähigkeit, gemeinsamPhasen zu bilden, unterscheidet die Legierungssysteme. Man kennt Einlagerungs- und Aus-tauschmischkristalle, Überstrukturen und intermetallische Phasen. Liegen Kristallite der betei-ligten Komponenten bzw. verschiedene Legierungsphasen im Gesamtgefüge nebeneinander vor,so spricht man von einem Kristallgemisch (Kristallgemenge).

Legierungen sind Stoffsysteme, die aus mindestens zwei Komponenten (Atome/Ionenvon mindestens zwei verschiedenen Elementen) bestehen und überwiegend metallischenCharakter haben.

70 2 Legierungen

2.1.1 Mischkristall

Häufig sindMetalle bereits bei der Erstarrungfähig, andere Elemente (Metalle oder Nicht-metalle) im kristallinen Gitter mit einzubau-en. Es entstehen atomare Mischungen oderfeste Lösungen.Im Gegensatz zu valenzmäßig abgesättig-ten chemischen Verbindungen kann das Mi-schungsverhältnis in weiten Grenzen va-riabel sein. Man unterscheidet Austausch-oder Substitutionsmischkristalle und Einla-gerungsmischkristalle, s. Abschnitt 1.1.2.3.

Löslichkeit oder Mischbarkeit im festenZustand ist das Vermögen eines Elements,fremde Elemente im kristallinen Gittermit einzubauen (während der Erstarrungoder durch Diffusion bei hohen Tempera-turen).

Substitution = Austausch Beispiele für Mischkristallbildung (Mk-Bil-dung)Cu-Ni, γ -Fe-Ni, Ag-Au lückenlose

Mk-ReihenCu-Ag, Cu-Zn, Ni-Ag begrenzte

Mischbarkeit

• Austausch- oder Substitutionsmischkris-talle (Bild 2.1–1)

Die Atome beider Elemente nehmen die glei-chen Gitterplätze ein. Diese Phase bildet sich,wenn der Gittertyp gleich ist und sich die Git-terkonstante sowie die Atomradien (< 15 %)wenig unterscheiden. Es sind ausschließlichMetalle beteiligt, und man spricht von echtenLegierungen.

A

B

a) b)

Bild 2.1–1 Austauschmischkristall(Substitutionsmischkristall)A, B verschiedene Atomartena) Gittermodellb) Kugelmodell (unterschiedliche Atomgrößebewirkt Gitterverzerrungen)

• Einlagerungsmischkristalle (Bild 2.1–2)Atome des Zusatzelements (Metalle oderNichtmetalle) lagern sich auf Zwischengitter-plätzen desWirtsgitters (Gitter des Grundme-talls) ein. Eingelagert werden kleinere Atome(Wasserstoff, Stickstoff, Kohlenstoff). DasSystem Eisen-Kohlenstoff ist ein technischwichtiges Beispiel für diese Legierungsart.

Bild 2.1–2 Einlagerungsmischkristall(ohne Gitterverzerrungen)a) Gittermodellb) Kugelmodell

2.1 Aufbau der Legierungen 71

Bei Mischkristallphasen bleibt das Grund-gitter erhalten. Die substituierten oder ein-gelagerten Atome verursachen, schon alleindurch die Unterschiede im Atomdurchmes-ser, Gitteraufweitungen. Diese Verzerrungenführen zu Eigenschaftsänderungen. Man er-hält z. B. durch die Blockierung der Gleitebe-nen einen deutlich erhöhten Verformungs-widerstand (so genannte Mischkristallfes-tigkeit). Auch andere, physikalische Eigen-schaften ändern sich deutlich. Darauf wird imAbschnitt 2.3 näher eingegangen.Die Verteilung der Fremdatome B in einemGrundgitter von A kann sehr unterschiedlichsein.

Verteilung gleichmäßig: Homogener Misch-kristallVerteilung ungleichmäßig: InhomogenerMischkristall

alle Atome besetzenreguläre Gitterplätze(Substitutionsprinzip)

Zusatzelement besetztZwischengitterplätze

im Wirtsgitter

Austauschmischkristall(Substitutionsmisch-

kristall)

Einlagerungsmisch-kristall

Mischkristalle(feste Lösungen)

Mischkristalle werden mit griechischenBuchstaben bezeichnet.

Verwechslungsmöglichkeiten:a) polymorphe Metalle, z. B. α -Fe, γ -Feb) bestimmte intermetallische Phasen, z. B.

ϑ oder Θ ‚ für Al2Cu

2.1.2 Überstruktur

Überstrukturen (Bild 2.1–3b) sind Ordnungs-phasen. Sie sind eine Sonderform des Aus-tauschmischkristalls. Bei einem bestimmtenMengenverhältnis und in einem bestimmtenTemperaturintervall stellt sich eine gleichmä-ßige und symmetrische Atomverteilung ein,ohne dass sich der Gittertyp ändert.Die Bildung derartiger Ordnungsphasenführt teilweise zu sprunghaften Änderungender elektrischen und magnetischen Eigen-schaften in den betreffenden Werkstoffberei-chen. Bild 2.1–3 Atomanordnungen im Austausch-

mischkristall (ohne Gitterverzerrungen)a) Mischkristall (Fremdatome zufällig im Gitterverteilt)b) Überstruktur (geordnete Struktur dersubstituierten Atome)c) räumliche Darstellung eines Austausch-mischkristalles

Überstrukturen sind Ordnungsphasen mitcharakteristischen Eigenschaften.

Beispiele für Überstrukturen:AuCu, AuCu3, Fe3Al, FeCo, Ni3Fe

72 2 Legierungen

2.1.3 Intermetallische Verbindungen

Einige Metalle bilden miteinander oder mitNichtmetallen Verbindungen mit metalli-schem Charakter. Man spricht auch von in-termetallischen Phasen oder intermediärenKristallarten (Bilder 2.1–4 bis 2.1–6). DieAtome der Stoffe A und B sind darin imdefinierten Verhältnis m : n eingebaut. Jedeintermetallische Verbindung AmBn kristalli-siert, abweichend vom Gittertyp des reinenStoffs A oder B, in einem eigenen typischenGitter.Das Gitter ist meist kompliziert. Intermetal-lische Phasen weisen neben der metallischenBindung auch ionische Bindungsanteile auf.Sie sind deshalb thermisch und mechanischsehr stabil. Viele von ihnen sind hart undspröde.Sie werden mit der Formel AmBn wie klas-sische chemische Verbindungen bezeichnet.Wertigkeiten, nicht exakt stöchiometrischeZusammensetzungen und Gitterstruktur (kei-ne Molekülstruktur im Sinne der Chemie)unterscheiden intermetallische Phasen vonchemischen Verbindungen.

Bild 2.1–4 Intermetallische Phase, NaCl-Typ(z. B. Hartstoffe TiC, TiN, VC, NbC, TaC und inverschiedenen aushärtbaren Legierungen)

Bild 2.1–5 Intermetallische Phase, Mg2Pb-Typ(z. B. Mg2Si, Mg2Pb, Al2Cu)

Beachten Sie!Griechische Buchstaben werden in der Werk-stofftechnik mit unterschiedlicher Bedeutungverwendet:a) Achsenwinkel zur Darstellung des Raum-

gitters und der Elementarzelleb) Gittermodifikationen reiner Metalle (poly-

morphe Metalle, z. B. α -Fe, γ -Fe, δ -Fe)c) Bezeichnung fester Phasen, z. B. Misch-

kristalle, Überstrukturen, IntermetallischePhasen

Bild 2.1–6 Intermetallische Phase, MgCu2-Typ(z. B. CuBe2, MgCu2, aushärtbare Legierungen)

Intermetallische Verbindungen (Metall/Metall) oder intermediäre Verbindungen(Metall/Nichtmetall) zeichnen sich durcheine eigene, meist komplizierte Gitter-struktur aus. Dazu gehören die hartenund spröden Carbide (z. B. WC, W2C,Mo2C, VC, TiC) und Nitride (z. B. TiN,Mo2N, Fe4N). Die Schmelztemperaturenund die Mikrohärtewerte dieser Phasenliegen hoch.

2.1 Aufbau der Legierungen 73

2.1.4 Gefügeaufbau der Legierungen

Erstarrt eine Schmelze, in der zwei Atomar-ten (A + B) als homogene Lösung vorliegen,so können je nach Art der beteiligten Ele-mentea) Mischkristalle oder intermetallische Pha-

sen (einzeln oder nebeneinander) oderb) reine Kristalle der beteiligten Elemente

(nebeneinander oder mit Phasen nach a)gemischt auftreten.

Besteht derWerkstoff nur aus Kristallen einereinzigen Phase, so weist er ein homogenesGefüge auf.Existieren verschiedene Phasen als Kristallitein einer Legierung nebeneinander, so sprichtman von einem heterogenen Gefüge bzw. ei-nem Kristallgemisch (Bild 2.1–7). PraktischeBedeutung:• Homogene Mischkristalle werden z. B. bei

korrosionsbeständigen Stählen gefordert.• Heterogene Gefüge (harte und weiche

Kristallite nebeneinander) sind z. B.bei verschiedenen Lagerwerkstoffen er-wünscht.

Legierungen können im festen Zustandfolgende Phasen enthalten:• reine Kristalle von A und B• Austauschmischkristalle, Überstruktu-

ren• Einlagerungsmischkristalle• intermetallische Phasen

a)

b)

1. Phase

2. Phase

Bild 2.1–7 Kristallgemisch (heterogenesGefüge)a) Kugelmodell (2 Atomarten)b) Gefüge (2 beliebige, verschiedene festePhasen)

Übung 2.1–1Welche Mischkristallarten kennen Sie?

Übung 2.1–2Welche Haupteigenschaften haben interme-tallische Phasen?

Übung 2.1–3Was ist ein Kristallgemisch?

In einem Kristallgemisch (Kristallgemen-ge) existieren mindestens zwei Phasen(nicht mischbar) im Gefüge nebeneinan-der (heterogenes Gefüge).

6.1 Stähle – Einteilung und Bezeichnungssysteme 201

schen Zusammensetzung vor. Weit über 90%des Rohstahles werden in 250mm dickenund 1500 mm . . . 2000 mm breiten endlosenSträngen (Brammen) vergossen. Der restli-che Teil des Stahles wird zu Blöcken, Dünn-brammen oder dünnen Bändern vergossen.Nach dem Vergießen schließt sich zwingenddas Walzen oder Schmieden an. Bild 6.1–1gibt schematisch einen Überblick über denProzess der Stahlherstellung.

Übung 6.1–1Was ist Roheisen?

Übung 6.1–2Welche Aufgabe hat der Prozessschritt Fri-schen bei der Stahlherstellung?

Übung 6.1–3Warum müssen die Stähle ausgiebig ent-schwefelt werden?

Übung 6.1–4Welche Ziele werden mit der Warmumfor-mung verfolgt?

6.1.2 Einteilung der Stähle

In der DIN EN 10 020 werden die Stähle

unterteilt nach chemischer Zusammensetzungund Hauptgüteklassen. Nicht genormt, aberin der Praxis häufiger angewandt, ist die Ein-teilung nach Verwendungszweck, Weiterver-arbeitung oder bestimmten chemischen oderphysikalischen Eigenschaften der Stähle.

a) Einteilung nach der chemischen Zusam-mensetzung• unlegierte Stähle• legierte Stähle• nichtrostende Stähle

202 6 Eisenknetwerkstoffe

Wird der in Tabelle 6.1–1 aufgeführte Grenz-gehalt nicht überschritten, ist der Stahl un-legiert. Weist mindestens ein Element einengrößeren Anteil auf, handelt es sich um einenlegierten Stahl. Überschreitet der Chromge-halt 10,5% und der Kohlenstoffanteil ist klei-ner als 1,2%, dann ist der Werkstoff derGruppe der nichtrostenden Stähle zuzuord-nen.

b) Einteilung nach Hauptgüteklassen• Edelstähle (legiert und unlegiert)• Qualitätsstähle (legiert und unlegiert)

Edelstähle haben einen Phosphor- undSchwefelgehalt ≦ 0,02 % und weisen einenbesonders niedrigen Gehalt an nichtme-tallischen Einschlüssen auf. Durch ihre hoheReinheit und homogene Zusammensetzungsind Edelstähle besonders gut für Rand-schichthärtung und Vergüten geeignet. Esgibt legierte und unlegierte Edelstähle. Umein gleichmäßiges Ansprechen auf ein Wär-mebehandlungsverfahren zu garantieren,muss der Anteil der Legierungselementeexakt eingehalten werden.Qualitätsstähle müssen Mindestanforderun-gen an Zähigkeit, Korngröße und/oder Um-formbarkeit erfüllen, dürfen aber einen hö-heren Phosphor- und Schwefelanteil als dieEdelstähle aufweisen und haben allgemeineinen geringeren Reinheitsgrad.

Tabelle 6.1–1 In DIN EN 10 020 festgelegteGrenzgehalte zwischen unlegierten und legiertenStählen

Element Grenzgehalt inMasse-Prozent

Aluminium 0,30Bor 0,0008Bismut 0,10Cobalt 0,30Chrom 0,30Kupfer 0,40Lanthan und die im Perioden-system nachfolgenden 14 Ele-mente (einzeln gewertet)

0,10

Mangan 1,65Molybdän 0,08Niob 0,06Nickel 0,30Blei 0,40Selen 0,10Silicium 0,60Tellur 0,10Titan 0,05Vanadium 0,10Wolfram 0,30Zirconium 0,05Sonstige (mit Ausnahme vonKohlenstoff, Phosphor, Schwe-fel, Stickstoff) (jeweils)

0,10

Edelstähleweisen einen maximalen Phos-phor- und Schwefelgehalt von 0,02% auf.Der zulässige Anteil an nichtmetallischenEinschlüssen ist sehr gering.

Qualitätsstähle dürfen einen höherenPhosphor- und Schwefelanteil enthalten.

c) Einteilung nach Verwendungszweck, Wei-terverarbeitung, nachfolgenden Wärme-behandlungsverfahren, besonderen chemi-schen, physikalischen und thermischen Ei-genschaften

Bei der Konstruktion oder Verwendung zeigtsich, dass eine praxisnahe Einteilung derStähle nach ihrem Verwendungszweck, be-stimmten Verarbeitungsverfahren oder Ei-genschaften sinnvoll ist. Es werden Stäh-

le für konstruktive Aufgaben zur Aufnahmeund Übertragung von Kräften und Momen-ten (Baustähle) und Stähle zur Bearbeitunganderer Werkstoffe (Werkzeugstähle) unter-

6.1 Stähle – Einteilung und Bezeichnungssysteme 203

schieden. Diese teilen sich dann in weite-re Untergruppen auf. Wird beispielsweiseein Werkstoff im Bauwesen für Tragkon-struktionen (z. B. Stahlbauhallen) gesucht, sosind die Stähle mit den infrage kommendenVerarbeitungs- und Einsatzeigenschaften un-ter der Gruppe „Stahl für den Stahlbau“ (ge-nauer: „unlegierte Baustähle“ und „schweiß-geeignete Feinkornbaustähle“ zu finden. Sollder Stahl für eine Schmiedematrize einge-setzt werden, wird ein Werkzeugstahl benö-tigt, der auch höheren Temperaturen stand-hält. Infrage kommt daher in erster Linie einStahl aus der Gruppe der „Warmarbeitsstäh-le“.

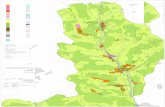

Bild 6.1–2 Einteilung der Eisenwerkstoffe und Stähle

204 6 Eisenknetwerkstoffe

Übung 6.1–5Ist ein Stahl mit 1,5% Mangan ein legierterStahl?

Übung 6.1–6Welche Vorteile hat ein Edelstahl gegenübereinem Qualitätsstahl?

6.1.3 Eisenbegleiter und Legierungselemente

Stähle enthalten neben Eisen und Kohlenstoffimmer noch weitere Elemente. Die Stahlbe-

gleitelemente (C, Mn, Si, S, P) kommen überden Hochofenprozess durch Erze bzw. denEnergielieferanten Koks oder Zugabe vonSchrott in den Stahl. Außerdem reichern sichbeim Frischen und durch den Kontakt mit derAtmosphäre in der Stahlschmelze Sauerstoff,Stickstoff und Wasserstoff an. Sauerstoff undSchwefel können außerdem Verbindungeneingehen, die im Stahl als unerwünschtenichtmetallische Einschlüsse zu finden sind.Um die Eigenschaften des Stahles gezieltzu verändern, können Legierungselemente ingenauer Dosierung zugegeben werden.

Bild 6.1–3 Verschiebung der Punkte S und E imSystem Fe-Fe3C durch Legierungselemente

Die Wirkung der Begleit- und Legierungs-

elemente ist recht unterschiedlich und zumTeil äußerst komplex. So beeinflussen einigeElemente das Gleichgewicht der Phasen, dieLöslichkeit von Kohlenstoff in den Misch-kristallen und die Umwandlungspunkte imZustandssystem Fe-Fe3C (Bild 6.1–3). Ele-mente wie Cr, Al, Ti, Ta, Si, Mo, W undV erweitern das Ferritgebiet (Bild 6.1–4a)und können bei hoher Dosierung dafür sor-gen, dass die α − γ -Umwandlung unterbleibt(ferritische Stähle). Bei einem hohen Anteilan Ni, Co, Mn und N kann die Ferritbildungkomplett unterdrückt werden (austenitischeStähle, Bild 6.1–4b).

Bild 6.1–4 Einfluss der Legierungselemente aufdie Gitterstruktur der Stähle (hochlegiert)a) γ-Gebiet eingeschnürt (ferritischer Stahl)b) γ-Gebiet erweitert (austenitischer Stahl)

6.1 Stähle – Einteilung und Bezeichnungssysteme 205

Wie bereits im Abschnitt 4.1 dargestellt, be-einflussen die Legierungselemente das Um-wandlungsverhalten bei beschleunigter Ab-kühlung, d. h. vereinfacht: Alle Legierungs-elemente vermindern die obere und unterekritische Abkühlgeschwindigkeit. Demzufol-ge verbessern sie die Einhärtbarkeit der Stäh-le. Auf der anderen Seite senken die Ele-mente C, Mn, Cr, Ni, Mo und V die Mar-tensitstarttemperatur Ms, was einen höherenRestaustenitgehalt beim Härten zur Folge ha-ben kann. Co und Al dagegen erhöhen dieMs-Temperatur.Die Elemente Cr, Mo, V, W, Nb und Ta sindwichtige Carbidbildner. Nitride werden vonden Elementen Al, Cr, Mo und V gebildet.Sind die Carbide und Nitride klein und feinverteilt, hat das eine hohe Festigkeit, Warm-festigkeit und Härte bei gleichzeitig ausrei-chender Zähigkeit zur Folge.

In Tabelle 6.1–2 sind die wichtigsten Begleit-und Legierungselemente unter Berücksichti-gung ihrer Wirkung und Anwendung zusam-men gefasst.

Bild 6.1–5 Mechanische Eigenschaftenunlegierter Stähle (warmgewalzt) inAbhängigkeit vom Kohlenstoffgehalt

206 6 Eisenknetwerkstoffe

Tabelle 6.1–2 Wirkung und Anwendung der wichtigsten Stahlbegleit- und Legierungselemente

Element Wirkung und Bedeutung Anwendung

Kohlenstoff C • wichtigstes Begleit- und Legierungselement im Stahl;wird entweder im Mischkristall gelöst oder liegt gebun-den als Carbid oder Carbonitrid vor

• sorgt für tetragonale Verspannung im Martensit• erhöht Festigkeit, Härte und Verschleißwiderstand, aber

mindert Zähigkeit (Bild 6.1–5); verschlechtert Umform-vermögen, Spanbarkeit und Schweißbarkeit

in allen Stählen vorhan-den; C-Gehalt muss aufVerarbeitung, Wärmebe-handlung und Einsatzeigen-schaften exakt abgestimmtwerden

Mangan Mn • reduziert kritische Abkühlgeschwindigkeit sehr stark→verbessert Einhärtbarkeit entscheidend

• bindet Schwefel; anstelle von FeS bildet sich Man-gansulfid (MnS); MnS hat im Vergleich zu FeS einehöhere Schmelztemperatur und wird beim Umformen zuSulfidzeilen ausgewalzt → verbesserte Warmumform-barkeit; deutlich geringere versprödende Wirkung alsFeS

• MnS-Zeilen führen zu Anisotropie (richtungsabhängigeFestigkeit und Zähigkeit, haben aber beim Spanen einespanbrechende Wirkung (verbesserte Spanbarkeit beiAutomatenbearbeitung)

• stabilisiert Austenit (preiswerte Alternative im Vergleichzu Nickel als Legierungselement in austenitischen Stäh-len)

• wirkt desoxidierend (bindet Sauerstoff, beruhigt Roh-stahlschmelze)

• Mn führt zu Mischkristallverfestigung im Ferrit (Festig-keitssteigerung, aber auch höhere Span- und Umform-kräfte bei Verarbeitung notwendig)

geringe Mengen in allenStählen, um den RestSchwefel im Stahl abzu-binden;Mn-legierte Vergütungs-stähle, legierte Kaltar-beitsstähle, Hartmangan-stähle (äußerst verschleiß-beständige hochmangan-und kohlenstoffhaltigeaustenitische Stähle)

Silicium Si • wirkt desoxidierend (beruhigend)• erweitert Ferritgebiet• erhöht Festigkeit, insbesondere Streckgrenze undWarm-

festigkeit (Legierungselement bei Federstählen)• verbessert Zunderbeständigkeit• vermindert Zähigkeit (Kerbschlagenergie)• hohe Siliciumgehalte verschlechtern Warm- sowie Kalt-

umformbarkeit und Schweißbarkeit

Federstähle, Transformato-renbleche

Phosphor P • wirkt stark versprödend, verursacht Grobkorn• reichert sich bei Erstarrung in der Restschmelze an und

verdrängt bei γ-α-Umwandlung den Kohlenstoff (Kris-tallseigerungen) → führt zu Ferritzeilenbildung (hoherP-Anteil im Ferrit neben P-armen Perlitzeilen) → An-isotropie des Stahles, Verminderung der Zähigkeit

• neben Stickstoff die Hauptursache für Alterungsanfällig-keit des Stahles, anlassversprödende Wirkung

• stark mischkristallverfestigende Wirkung• erhöht Witterungsbeständigkeit von Baustählen

höherfeste Stähle fürKaltumformung(IF-Stähle, BH-Stähle,phosphorlegierte Stähle mitP < 0,12 %); wetterfesteStähle für den Stahlbau

6.1 Stähle – Einteilung und Bezeichnungssysteme 207

Tabelle 6.1–2 Wirkung und Anwendung der wichtigsten Stahlbegleit- und Legierungselemente (Forts.)

Element Wirkung und Bedeutung AnwendungSchwefel S • ist im Stahl praktisch nicht löslich, verbindet sich mit

Eisen zu Eisensulfid FeS• Eutektikum Fe-FeS erstarrt erst bei 958 ◦C (vgl. Ab-

schnitt 2.2.2.2) → Entstehung von Heißrissen beim-Warmumformen oder Schweißen (T > 958

◦C) durch

örtliches Aufschmelzen des Eutektikums• erstarrtes FeS ist spröd und führt beim Kaltumformen

zu Rissbildung und bei Einsatztemperatur zu niedrigerZähigkeit

• Minimierung des Schwefelgehaltes im Stahl ist zwin-gend notwendig; ausreichend Mangan bindet Schwefel-rest ab (Verhältnis S : Mn = 1 : 1,72).

• geringe Mengen S (< 0,04 %) bei ausreichend Mn ver-bessern die Spanbarkeit

immer unerwünscht;geringer Schwefelgehalt(0,02 . . . 0,04 %) inAutomatenstählenverbessert Spanbarkeit

Sauerstoff O • gelangt über das Frischen in den Stahl• führt im Stahl immer zur Versprödung• durch nachlassende Löslichkeit mit abnehmender Tem-

peratur für O im Stahl kommt es beim Erkalten der Stahl-schmelze zur „Kochreaktion“ → Gasblasen im Stahl;Desoxidation mit Al, Mn und Si notwendig

• bei ungenügender Desoxidation finden sich spröde,nichtmetallische Eisenoxide (FeO) im Stahl

• FeO und FeS bilden niedrigschmelzendes Eutektikum,das Heißrissbildung fördert (siehe Schwefel)

immer unerwünscht

Wasserstoff H • wird im schmelzflüssigen, aber auch im erstarrten Zu-stand aus Atmosphäre aufgenommen

• bei Temperaturen unter 200 ◦C ist keine Löslichkeitmehr vorhanden, atomarer Wasserstoff rekombiniert zuMolekülen und drückt Korngrenzen in kleinen Berei-chen auseinander; diese kleinen inneren Risse begüns-tigen sprödes Versagen insbesondere bei tiefen Tempe-raturen

• Beseitigung von H erfolgt durch Vakuumentgasen undlangsame Abkühlung oder Glühung im Bereich 200 ◦C. . . 300 ◦C

immer unerwünscht

Stickstoff N • Stahlschmelze nimmt N aus Atmosphäre auf; bei Raum-temperatur keine Löslichkeit für N im Stahl

• zwangsgelöster N sammelt sich in Nähe von Versetzun-gen und blockiert diese → keine Versetzungsbewegung= Versprödung (Reckalterung)

• bei 200 ◦C. . . 300 ◦C läuft Reckalterung beschleunigt ab(Anlassversprödung oder wegen Anlassfarbe des Stahlesauch Blausprödigkeit genannt).

• Fe bildet Nitride (Fe4N), die zu Festigkeitssteigerung,aber auch Versprödung führen

• N ist ein austenitstabilisierendes Element• beim Nitrieren wird in Randbereich bewusst N ein-

gebracht → nitridreiche Oberfläche ist besonders ver-schleißbeständig

austenitische rost- undsäurebeständige Stähle;im Randbereich vonnitrierten Stählen

208 6 Eisenknetwerkstoffe

Tabelle 6.1–2 Wirkung und Anwendung der wichtigsten Stahlbegleit- und Legierungselemente (Forts.)

Element Wirkung und Bedeutung Anwendung

Chrom Cr • sind im Stahl 13% Cr oder mehr gelöst, wird er rost- undsäurebeständig → auf der Oberfläche bildet sich dichteschützende Oxidschicht

• verbessert Zunderbeständigkeit und Einhärtbarkeit• bildet Carbide, sind diese klein und fein verteilt, werden

Festigkeit und Dauerfestigkeit erheblich verbessert, oh-ne Zähigkeit zu beeinträchtigen

• bildet Nitride; beim Nitrieren wird Verschleißschutz ver-bessert

rost- und säurebeständigeStähle, Vergütungsstähle,Einsatzstähle, Nitrierstähle,wetterfeste Baustähle,Werkzeugstähle, warmfesteStähle, zunderbeständigeStähle

Nickel Ni • steigert Zähigkeit und Tieftemperaturzähigkeit des Stah-les

• verbessert Einhärtbarkeit erheblich• weisen rost- und säurehaltige Stähle neben Cr auch ent-

sprechenden Ni-Gehalt auf → Korrosionsbeständigkeitsteigt

• erhöht Warmfestigkeit und Zunderbeständigkeit desStahles

• erweitert Austenitgebiet und ist deshalb wichtigstes Le-gierungselement der austenitischen Stähle

Einsatzstähle, Vergütungs-stähle, austenitische rost-und säurebeständigeStähle, Werkzeugstähle,kaltzähe Stähle, warmfesteStähle

Molybdän Mo • carbid- und nitridbildendes Element, verbessert Einhärt-barkeit des Stahles

• Mo und feinstverteilte Mo-Carbide steigern Festigkeit,Dauerfestigkeit und Verschleißbeständigkeit

• bei rost- und säurebeständigem Cr-Ni-Stahl wird durchMo die Beständigkeit gegen Chloridionen, Lochfraß undtranskristalline Korrosion erhöht

• verbessert Anlassbeständigkeit (mindert Festigkeitsver-lust mit zunehmender Anlasstemperatur) und beugt An-lassversprödung bei 500 ◦C vor

Einsatz-, Vergütungs- undNitrierstähle, rost- undsäurebeständige Stähle,Werkzeugstähle, warmfesteStähle

Vanadium V • Feinkornbildner• bildet Carbide und Nitride• verbessert Einhärtbarkeit und Anlassbeständigkeit

Werkzeug-, Nitrier- undVergütungsstähle,schweißgeeigneteFeinkornbaustähle

Wolfram W • bildet thermisch besonders stabile und harte Carbide,die Warmfestigkeit, Warmverschleißbeständigkeit undSchneidhaltigkeit eines Werkzeuges steigern

Warm- und Schnellarbeits-stähle

Cobalt Co • erhöht Einhärtbarkeit und verschiebt Sekundärhärtema-ximum vonWarm- und Schnellarbeitsstählen zu höherenTemperaturen→ Verbesserung der Anlassbeständigkeit

• behindert Austenitkornwachstum bei hohen Härtetem-peraturen

Warm- und Schnellarbeits-stähle

Aluminium Al • desoxidiert Stahl und bindet gleichzeitig als Nitridbild-ner den Stickstoff ab

• Al-Nitride behindern bei Feinkornbaustählen das Korn-wachstum

schweißgeeigneteFeinkornbaustähle,Nitrierstähle

6.1 Stähle – Einteilung und Bezeichnungssysteme 209

Tabelle 6.1–2 Wirkung und Anwendung der wichtigsten Stahlbegleit- und Legierungselemente (Forts.)

Element Wirkung und Bedeutung Anwendung

Titan • starker Carbidbildner• bindet Sauerstoff und Stickstoff und hat kornfeinende

Wirkung• wirkt bei rost- und säurebeständigen Stählen interkristal-

liner Korrosion entgegen

schweißgeeignete Fein-kornbaustähle, IF-Stähle,rost- und säurebeständigeStähle

Kupfer • verbesserte Korrosionsbeständigkeit (wetterfeste Bau-stähle)

• verschlechtert Warmumformbarkeit bei Gehalten über0,5%

wetterfeste Baustähle

6.1.4 Bezeichnung der Stähle

In DIN EN 10 027 Teil 1 und 2 sind dieStahlbezeichnungssysteme genormt.

a) Kurznamen, die Hinweise auf die Verwen-dung und die mechanischen oder physika-lischen Eigenschaften der Stähle enthalten

Diese Kurznamen werden genutzt, wenn derStahl zum Zweck einer definierten Anwen-dung erworben wird (z. B. Baustahl, Stahlfür Druckbehälter, Elektroblech) und einenachfolgende Wärmebehandlung nicht mehrvorgesehen ist. Bei diesen Stählen stehen dieAnwendungseigenschaften (Festigkeit, Zä-higkeit, u. U. auch magnetische Eigenschaf-ten), die für das Material garantiert werden,im Vordergrund. Die Kurznamen setzen sichaus Haupt- und Nebensymbolen zusammen(Bild 6.1–6). Die Hauptsymbole kennzeich-nen die Stahlsorte und die wichtigste Ei-genschaft des Werkstoffes. Die Zusatzsym-bole beschreiben z. B. den Behandlungszu-stand, die Oberflächenbehandlung, den Ver-wendungszweck oder die Eignung für dieWeiterverarbeitung und ergänzen die mecha-nischen oder physikalischen Eigenschaften(Tabelle 6.1–3 und 6.1–4).

Wichtige Kennbuchstaben für Stahlsorten:S Stahl für den StahlbauE MaschinenbaustahlP Stähle für DruckbehälterL Stähle für RohrleitungenB BetonstahlD Flacherzeugnisse zum KaltumformenH Flacherzeugnisse aus höherfesten Stäh-

len zum Kaltumformen

Tabelle 6.1–3 Zusatzsymbole fürStahlerzeugnisse für die Art des Überzuges nachDIN EN 10 027 Teil 1, Tabelle 17 (Auswahl)

Symbol Bedeutung

+AZ mit einer Al-Zn-Legierung überzogen(> 50 % Al)

+OC organisch beschichtet

+S feuerverzinnt

+SE elektrolytisch verzinnt

+Z feuerverzinkt

+ZA mit einer Zn-Al-Legierung überzogen(> 50 % Zn)

+ZE elektrolytisch verzinkt

+ZN Zink-Nickel-Überzug (elektrolytisch)

12.2 Mechanische Werkstoffprüfung 385

Übung 12.2–7Was versteht man unter der Härte einesWerkstoffes?

Übung 12.2–8Weshalb ist das Härteprüfverfahren nach Bri-nell für gehärtete Stähle nicht geeignet?

Übung 12.2–9Wie kann man die Härte dünner Bleche odernitrierter Randzonen vonWerkstücken zuver-lässig ermitteln?

Übung 12.2–10Wie unterscheidet sich das Prüfprinzip nachRockwell (HRC) von den anderen klas-sischen Eindringverfahren nach Brinell undVickers?

12.2.3 Zähigkeitsprüfung

Lernziele

Der Lernende kann . . .• das Bruchverhalten metallischer Werkstoffe bei schlagartiger Beanspruchung und

unter Wirkung eines Kerbes erläutern,• den Einfluss einer Kerbe auf den Spannungszustand im Bauteil beschreiben,• das Versuchsprinzip des Kerbschlagbiegeversuches erklären,• die Übergangstemperatur beim Kerbschlagbiegeversuch bestimmen.

12.2.3.0 Übersicht

Vom Zugversuch ist bekannt, dass sich ein Großteil der metallischen Werkstoffe plastischverformen lässt. Ist der Zugstab gekerbt, sind die erreichbaren Bruchdehnungen in der Regelviel kleiner. Wird der Kerb schärfer, d. h. der Kerbradius kleiner, kann es sogar zum spröden

Versagen kommen (Sprödbruch). Allein die Wirkung des Kerbes kann den Übergang vom gutverformbaren, zähen Werkstoffverhalten zum sprödenWerkstoffversagen ohne Anzeichen einerplastischen Verformung führen. Verstärkt wird dieser Trend durch höhere Belastungsgeschwin-digkeiten und niedrige Temperaturen. Typische Kerben in der Praxis sind Geometrieübergängean kraft- und momentenübertragenden Bauteilen wie z. B. an Wellen (u. a. Passfedernuten).Die schärfste Kerbform in einem realen Bauteil ist ein Anriss. Zähigkeitsuntersuchungen

sollen die Neigung eines Werkstoffes zum Sprödbruch unter gleichzeitiger Wirkung einerKerbe/eines Anrisses untersuchen. Es soll festgestellt werden, ob ein Werkstoff in der Lageist, Spannungsspitzen an der Rissspitze durch plastische Verformung abzubauen.

386 12 Werkstoffprüfung

Wirkt auf einen geraden Zugstab eine Kraftin axialer Richtung, so sind die Kraftfeldli-nien gerade und gleichmäßig verteilt (Bild12.2–27a). Das hat zur Folge, dass auch diegrößte Normalspannung in der Ebene senk-recht zur angreifenden Kraft überall gleich-groß ist. Die Nennspannung σnenn (Kraftbezogen auf den kleinsten Querschnitt) istgleich der Maximalspannung σmax. Da nureine Normalspannung auftritt, spricht manvon einem einachsigen Spannungszustand.Ist dagegen der Zugstab gekerbt, müssendie Kraftfeldlinien den Kerb umgehen (Bild12.2–27b). Im Kerbgrund ist die Dichte derKraftfeldlinien höher als im Kern des Zug-stabes. Das hat Spannungsspitzen σmax imKerbgrund in axialer Richtung zur Folge.Gleichzeitig werden die normalerweise axialverlaufenden Kraftfeldlinien in radialer Rich-tung nach Innen abgelenkt. Das führt zu ei-ner radialen Spannung. Betrachtet man einenSchnitt im Kerbgrund (Bild 12.2–28), so wirddeutlich, dass die Kraftfeldlinien nicht nurradial abgelenkt werden, sondern dass dieseaußerdem ihren Abstand in Umfangsrichtung(tangentiale Richtung) ändern müssen. Estritt zusätzlich noch eine tangentiale Span-

nung auf. Obwohl nur eine einzige Kraftin axialer Richtung angreift, führt der Kerbzu drei wirkenden Spannungen. Solange sichder Werkstoff nicht plastisch verformt, führtdie größere Dichte der Kraftfeldlinien imKerbgrund zu Spannungsspitzen in allen dreiRaumrichtungen. Dabei handelt es sich im-mer um Zugspannungen.

F

F

F

Fa) b)

σm

ax

σn

en

n

σσ

ne

nn

ma

x=

Bild 12.2–27 Verlauf der Kraftfeldlinienund Verteilung der axialen Spannung ima) geraden undb) gekerbten Zugstab

Kraftfeldlinien

Abstand der

Kraftfeldlinien

Bild 12.2–28 Schnitt im Kerbgrund einerZugprobe – Im Kerb werden die Kraftfeld-linien in radialer Richtung abgelenkt und inUmfangsrichtung dichter zusammen gedrängt –Ursache für Radial- und Tangentialspannung imKerbgrund

Bei der Beschreibung des Zugversuches wur-de darauf hingewiesen, dass die Verlänge-rung der Probe mit der Abnahme des Quer-schnittes verbunden ist. Wird aber der Werk-stoff, wie im Kerbgrund, allseitig auseinan-der gezogen, so kann er sich nicht mehr ohneWeiteres plastisch verformen. Die Querkon-

traktion wird behindert. Wenn eine Probe/ein Werkstück gekerbt ist, dann ist diese

12.2 Mechanische Werkstoffprüfung 387

Verformungsbehinderung die Ursache für dieVersprödung eines Werkstoffes. Ist ein Werk-stoff in der Lage, sich unter diesen Bedingun-gen trotzdem plastisch zu verformen, dannhat er eine hohe Zähigkeit. Er ist in der Lage,die Spannungsspitzen im Kerbgrund durchplastische Verformung abzubauen. SprödeWerkstoffe sind dazu nicht in der Lage. DerRiss breitet sich schlagartig aus, ohne dassdas Bauteil/Werkstück ein Anzeichen vonplastischer Verformung zeigt (Spröd- bzw.Trennbruch).

Zähigkeit ist das Vermögen eines Werk-stoffes, Spannungsspitzen im Kerbgrund/an der Rissspitze durch plastische Ver-formung abzubauen. Durch Kerben in ei-nem Bauteil werden die Zähigkeit und dasVerformungsvermögen eines Werkstoffesbeeinträchtigt.

Kerben erhöhen die Riss- und Sprödbruch-

gefahr. Kerben an Maschinenbauteilen sindBohrungen, Passfedernuten, Gewinde undAbsätze. Sie können aber auch durch Be-arbeitungsfehler (z. B. Schleifrisse, Dreh-riefen) entstehen. Materialfehler wie Lun-ker, spröde nichtmetallische Einschlüsse oderspröde Gefügebestandteile wirken wie innereKerben und haben die gleiche versprödendeWirkung.

12.2.3.1 Kerbschlagbiegeversuch nach Charpy

Der Kerbschlagbiegeversuch ist für die Er-mittlung der Sprödbruchneigung an metalli-schen und hochpolymeren Werkstoffen gutgeeignet. Der Kerbschlagbiegeversuch nach

Charpy und die dazugehörigen Proben (Bild12.2–29) sind in DIN EN ISO 148-1 ge-normt. Auch Untermaßproben mit einer ge-ringeren Probenbreite als 10mm sind prin-zipiell zulässig. Die V-Kerb-Probe ist auf-grund der höheren Kerbwirkung zu bevor-zugen. Beim Kerbschlagbiegeversuch wirdeine einseitig in der Mitte gekerbte Probeauf zwei Auflager und mit der gekerbtenSeite gegen zwei Widerlager gelegt (Bild12.2–30). Der herabfallende Pendelhammer

trifft die Probe mit der Hammerfinne aufder kerbabgewandten Seite. Mit einem einzi-gen Schlag wird diese entweder durchgebro-chen oder durch die Widerlager gezogen. DerPendelhammer erreicht beim Auftreffen eineSchlaggeschwindigkeit von ca. 5 m/s.

55 0,6±

R 1 0,07±

50,0

9±

10

0,0

75

±

80,0

75

±

100,1

1

±

100,1

1

±

55 0,6± 45° 2°±

R 0,25 0,025±

a)

b)

10

0,1

1±

Bild 12.2–29 Kerbschlagbiegeproben nachDIN EN ISO 148-1a) Probe mit U-Kerb; b) Probe mit V-Kerb

388 12 Werkstoffprüfung

Bild 12.2–30 Belastungsprinzip des Kerbschlag-biegeversuchesa) Pendelschlagwerkb) Hammerfinnec) Probe liegt auf zwei Auflagern und wird

gegen zwei Widerlager geschlagen (Pfeil zeigtdie Stelle des Auftreffens der Finne desPendelhammers)

Beim Auftreffen der Finne wird die Pro-be gebogen. Bei der Biegung treten Druck-und Zugspannungen auf. Insbesondere imKerbgrund der Probe liegen Zugspannungs-spitzen vor. Diese Belastung wird durchdie Spannungsmehrachsigkeit im Kerbgrundverschärft. Kann ein Werkstoff diese Belas-tung nicht durch plastische Verformung ab-bauen, kommt es sofort zur Rissbildung undzur schlagartigen Ausbreitung des Anrisses.Der Werkstoff versagt spröd. Es wird nur we-nig Energie für Rissbildung und -fortschrittbenötigt. Die verbrauchte Schlagenergie K

Die verbrauchte Schlagenergie K ist dieEnergie, die zum Zerschlagen einer Kerb-schlagprobe benötigt wird. Sie ist die Dif-ferenz der potenziellen Energie des Pen-delhammers vor und nach dem Zerschla-gen der Probe.

K = m · g · (h− h1)

m Masse des Pendelhammers in kgg Erdbeschleunigung in m/s

2

h Fallhöhe in mh1 Steighöhe in m

12.2 Mechanische Werkstoffprüfung 389

ist also ein Maß für den Widerstand einesWerkstoffes gegen die schlagartige Bean-spruchung und die kerbbedingte mehrachsi-ge Zugbelastung. Vor dem Versuch hat derHammer die potenzielle Energie Kp = m ·g ·h

(= Anfangsenergie). In der Regel wird einHammer verwendet, der ein Nennarbeitsver-mögen von 300 J hat (auch 100 J oder 150 Jsind möglich). Während der Hammer einenKreisbogen beschreibt, wird die potenzielleEnergie in kinetische Energie umgewandelt.Ein Teil dieser kinetischen Energie wird fürdas Zerschlagen der Probe benötigt. Das hatzur Folge, dass der Hammer nicht mehr dieursprüngliche Höhe erreichen kann (h1 < h).Die potenzielle Energie nach dem Versuchist kleiner als davor. Die verbrauchte Schlag-energie K, die notwendig ist, um die Probezu zerbrechen oder durch das Widerlagerzu ziehen, lässt sich aus der Differenz derpotenziellen Energie des Hammers vor undnach dem Versuch ermitteln. Die potenzielleEnergie des Hammers vor dem Versuch istbekannt. Die potenzielle Energie nach demVersuch hängt – außer von der bekanntenMasse des Hammers und der Erdbeschleu-nigung – nur von der Steighöhe h1 ab. Pen-delschlagwerke besitzen normalerweise eineSkale, auf der durch die Mitnahme einesSchleppzeigers die verbrauchte Schlagener-gie K direkt abgelesen werden kann. Strenggenommen wird der Steigwinkel des Ham-mers nach dem Versuch gemessen. Dieser istaber proportional zur Steighöhe h1 und damitzur verbrauchten Schlagenergie, sodass dieSkale entsprechend kalibriert ist. Nach demgleichen Prinzip arbeiten auch moderne Pen-delschlagwerke, bei denen der Steigwinkelmithilfe eines digitalen Winkelmesssystemsermittelt und direkt die verbrauchte Schlag-energie K digital angezeigt wird.

Angabe der verbrauchten Schlagenergie:

Beispiel 1KV2 = 121 J bedeutet:• Nennarbeitsvermögen des Pendelschlag-

werkes: 300 J (muss nicht extra angegebenwerden)

• Normalprobe mit V-Kerb• Radius der Hammerfinne: 2mm• beim Bruch verbrauchte Schlagenergie:

121 J

Beispiel 2KV2 100/5 = 57 J bedeutet:• Nennarbeitsvermögen des Pendelschlag-

werkes: 100 J• Untermaßprobe mit V-Kerb und einer Pro-

benbreite von 5mm• Radius der Hammerfinne: 2mm• beim Bruch verbrauchte Schlagenergie:

57 J

Beispiel 3KU8 150 = 65 J bedeutet:• Nennarbeitsvermögen des Pendelschlag-

werkes: 150 J• Normalprobe mit U-Kerb• Radius der Hammerfinne: 8mm• beim Bruch verbrauchte Schlagenergie:

65 J

Vorteile des Kerbschlagbiegeversuches:

• einfache, schnelle Probenfertigung undVersuchsdurchführung

• schnelle Aussage über Sprödbruchnei-gung ist möglich

Viele Metalle verspröden mit sinkender Tem-peratur. Der Kerbschlagbiegeversuch nachCharpy erlaubt es, mit wenigen Versu-chen die Temperatur zu bestimmen, bei derein Übergang vom duktilen zum spröden

390 12 Werkstoffprüfung

Werkstoffverhalten stattfindet (Temperatur-konzept). Dazu ist es erforderlich, mehrereProben auf verschiedene Temperaturen zuerwärmen bzw. abzukühlen. Zwischen derProbenentnahme und dem Zerschlagen dür-fen nicht mehr als 5 s vergehen, da ansons-ten eine unzulässige Veränderung der Tem-peratur auftritt. Um die Übergangstempera-tur Tt zu bestimmen, werden die Messwertein ein Verbrauchte-Schlagenergie-Tempera-tur-Diagramm eingetragen und es wird eineMittelwertkurve mit dem Streubereich einge-zeichnet (Bild 12.2–31).

Nachteile des Kerbschlagbiegeversuches:

• Die verbrauchte Schlagenergie ist eine in-tegrale Größe (von Weg und Kraft abhän-gig), die nichts über die Rissentstehungund -ausbreitung aussagt.

• Die Ermittlung der verbrauchten Schlag-energie muss unter definierten Bedingun-gen erfolgen. Sie ist nicht auf andere Ver-suchsbedingungen und in die Praxis über-tragbar.

• Die verbrauchte Schlagenergie und dasBruchverhalten sind von der Geometrieder Probe/des Kerbes abhängig. Damit istdie verbrauchte Schlagenergie kein Werk-stoffkennwert.

Bild 12.2–31 Verbrauchte-Schlagenergie-Temperatur-Kurve (schematisch); Bestimmungder Übergangstemperatur Tt bei einer bestimmtenKerbschlagarbeit KV2, z. B. 27 J

Insbesondere bei krz-Metallen (z. B. fer-ritisch-perlitischer oder vergüteter Stahl) er-gibt sich ein charakteristischer Steilabfallder Kurve. Er kennzeichnet den Übergangs-bereich vom zähen (Hochlage) zum sprö-denWerkstoffverhalten (Tieflage). DieÜber-gangstemperatur Tt gibt einen wichtigenHinweis, bis zu welcher Temperatur einWerkstoff eingesetzt werden darf. Am häu-figsten wird die Übergangstemperatur übereinen definierten Wert der verbrauchten

12.2 Mechanische Werkstoffprüfung 391

Schlagenergie ermittelt, z. B.: KV2 = 27 J,= 40 J oder = 60 J (Tt 27 J; Tt 40 J; Tt 60 J). Aberauch die verbrauchte Schlagenergie, bei derim Bruchbild 50% Verformungsbruch fest-gestellt oder 50% der verbrauchten Schlag-energie der Hochlage erreicht werden, kannzur Bestimmung der Übergangstemperaturherangezogen werden.

Anwendung des Kerbschlagbiegeversu-

ches:

• Nachweis möglicher Einsatztemperaturen• qualitative Bewertung vonWärmebehand-

lungszuständen• Untersuchung der Alterungsanfälligkeit

von Werkstoffen• Prüfung von Schweißverbindungen• wichtiger Abnahmeversuch zur Bestim-

mung der Güte und Gleichmäßigkeit ei-nes Werkstoffes bzw. seiner Behandlungin der metallurgischen Industrie und inGießereien

Zunehmende Kerbschärfe, die Dicke so-wie Breite der Probe und eine ansteigendeSchlaggeschwindigkeit führen genauso wieein höherer Martensitgehalt, ein zunehmen-der Kaltumformgrad, Gefügeinhomogenitä-ten oder große nichtmetallische Einschlüs-se zum Ansteigen der Übergangstemperaturund damit zur Versprödung des Werkstoffes.Bild 12.2–32 zeigt KV-T -Kurven verschie-dener Werkstoffgruppen und Bild 12.2–33zeigt Stähle verschiedener Behandlungszu-stände. Da die Übergangstemperatur Tt nichtnur vomWerkstoffzustand, sondern auch vonderGeometrie der Probe/des Kerbes abhängt,kann sie auch nicht als Werkstoffkennwertbetrachtet werden.

Bild 12.2–32 Typische KV -T -Kurven fürverschiedene Werkstoffea) Al, Cu, Ni, austenitischer Stahl (kfz-Gitter)b) ferritisch-perlitischer oder vergüteter Stahl

(krz-Gitter)c) Glas, Keramik, gehärteter und nicht

angelassener Stahl (Martensit)

Der Kerbschlagbiegeversuch hat als Abnah-meversuch in der metallurgischen Industrieeine große Bedeutung. Auf diese Weise wer-den alle Stähle für den Stahlbau auf ihreSprödbruchneigung untersucht.

Bild 12.2–33 KV -T -Kurven von Stählen inverschiedenen Behandlungszuständen(schematisch)

392 12 Werkstoffprüfung

Nachteilig ist, dass man anhand der ver-brauchten Schlagenergie nicht erkennenkann, ob der Werkstoff spröd gebrochen istoder nicht. Ein zäher Werkstoff mit einersehr niedrigen Festigkeit kann die gleicheverbrauchte Schlagenergie wie ein hochfes-ter, aber spröder Werkstoff aufweisen. Erstwenn die Schlagkraft über die Durchbiegungbestimmt wird, können zur Rissentstehungund zum Rissfortschritt genaue Aussagen ge-troffen werden (Bild 12.2–34). Die Flächeunter der Kraft-Durchbiegung-Kurve ist einMaß für die verbrauchte Schlagenergie K.Wird nicht nur die verbrauchte Schlagener-gie, sondern auch die Schlagkraft-Durchbie-gung-Kurve ermittelt, so handelt es sich umeinen instrumentierten Kerbschlagbiegever-such. Dieser ist in DIN EN ISO 14 556 stan-dardisiert.

Durchbiegung in mms

Schla

gkra

ftin

kN

F

0

5

10

15

20

25

0 2 4 6 8 10

Fläche unter der Kurve = ( )f KV

fester + spröder Werkstoff

zäher Werkstoff mitniedriger Festigkeit

Bild 12.2–34 Vergleich von Schlagkraft-Durchbiegung-Kurven (instrumentierterKerbschlagbiegeversuch)

12.2.4 Bruchmechanische Werkstoffprüfung

Im vorangegangenen Abschnitt wurde daraufhingewiesen, dass die Kerbschlagarbeit keinWerkstoffkennwert ist, da sie von der Proben-und Kerbgeometrie abhängt. Das heißt, dassin der Praxis andere und unter Umstän-den härtere Bedingungen vorliegen. Gehtman von unterschiedlich gekerbten Zugstä-ben aus, führt ein abnehmender Kerbradiuszu immer größeren Spannungsspitzen σmax

und einer zunehmenden Spannungsmehrach-sigkeit im Kerbgrund (Bild 12.2–35). DieSpannungsspitzen sind dann am größten,wenn im Werkstück ein scharfer Anriss vor-liegt. Obwohl in jedem Werkstoff Fehler vor-handen sind, kommt es in der Technik ver-gleichsweise selten zum Versagen. Versagenist ein plötzlicher und unkontrollierter Riss-fortschritt (instabile Rissausbreitung) bis zurTrennung des Werkstoffes. Bei zähen Werk-stoffen verformt sich trotz der mehrachsigenBelastung der Werkstoff an der Rissspitze.Der Riss wächst nur langsam, und für dieweitere Rissausbreitung ist eine zunehmen-de Belastung notwendig (stabiler Rissfort-schritt). Aus diesen Beobachtungen lassensich folgende Fragestellungen ableiten:

F

F

r r r

σ1

σmax

σmax

σne

nn

σne

nn

σ1

σ1

F

F

F

F

Anriss

σn

enn

Bild 12.2–35 Einfluss des Kerbradius auf diegrößte Normalspannung im Kerbgrund bei reinelastischer Verformung

Modus I Modus II Modus III

Bild 12.2–36 Grundbelastungsarten, die zuminstabilen Risswachstum führen können