Einfluss der Wärmeführung auf die Porenbildung beim ... · nach ISO 6520-1 Unregel- mäßigkeit/...

Transcript of Einfluss der Wärmeführung auf die Porenbildung beim ... · nach ISO 6520-1 Unregel- mäßigkeit/...

Einfluss der Wärmeführung auf die Porenbildung

beim Lichtbogenschweißen von Superduplex-Stahl

zum Workshop „Lichtbogenphysik“

am 05. April 2016 in Berlin

IGF-Nr. 18.390 BR / DVS-Nr. 01.089

Laufzeit: 01.10.2014 – 30.09.2016

J. Stützer, Dr.-Ing. M. Zinke, Prof. Dr.-Ing. S. Jüttner Otto-von-Guericke-Universität Magdeburg

Gliederung

1. Motivation

2. Schweißtechnische Verarbeitung von Superduplex-Stahl

3. Theoretische Grundlagen der Porenbildung

4. Normen zur Bewertung von Porosität im Schweißgut

5. Methodisches Vorgehen

6. Ausgewählte Ergebnisse

7. Zusammenfassung & Ausblick

3

1. Motivation

Ausgangssituation:

unzulässige Porenbildung im artgleichen Schweißgut dickwandiger Bauteile aus

Superduplex-Stahl (SDSS) trotz Beachtung der Empfehlungen der schweißtechnischen

Verarbeitung

Forschungsziele:

Klärung metallurgischer und technologischer Zusammenhänge der Porenbildung im

Schweißgut beim MSG- und UP-Schweißen von SDSS

Erhöhung der Sicherheit gegenüber dem Auftreten derartiger Poren

Entwicklung eines Neuronalen Netzwerk-Modells zur Vorhersage der Porenbildung

Absicherung der geforderten mechanisch-technologischen Kennwerte sowie der

Lochkorrosionsbeständigkeit

Nutzen für kmU:

qualitätssicherer und effizienter Einsatz etablierter Verfahren

zuverlässige Kalkulation und Umsetzung von Aufträgen

5-lagige MAGp-Auftragschweißung

Ar + 30 % He + 0,5 % CO2

Porenanteil: 6,1 %

2. Schweißtechnische Verarbeitung von Superduplex-Stahl

Eigenschaften von SDSS:

Stahl mit ferritisch-austenitischem Gefüge (35 – 65 % Ferrit)

hohe Korrosionsbeständigkeit (PRE > 40) und hohe

Festigkeit bei gleichzeitig guter Zähigkeit

höhere Beständigkeit gegen chlorinduzierte

Spannungsrisskorrosion als austenitische CrNi-Stähle

Einsatzgebiete:

Chemische Industrie, Nahrungsmittelindustrie,

Petrochemische Industrie, Bauindustrie

Gefüge Superduplex-Stahl

(dunkel: Ferrit, hell: Austenit)

Thermo-Calc-Berechnung [1]

Porenbildung beim Schweißen von SDSS:

Annahme: alleiniger Grund ist die reduzierte

Löslichkeit von Stickstoff während der primär

ferritischen Erstarrung

Voruntersuchungen zeigten eine

Porenempfindlichkeit auch in Abhängigkeit der

chemischen Zusammensetzung der Grund- und

Zusatzwerkstoffe sowie dem Anteil aktiver Gase im

Schutzgas

2. Schweißtechnische Verarbeitung von Superduplex-Stahl

Erstarrungsvorgänge:

Ternäres Eisen-Chrom-Nickel-Diagramm

bei 68% Eisen [2]

Abhängigkeit des

Ferritgehaltes von

der Abkühlge-

schwindigkeit [3]

Zeit-Temperatur-

Ausscheidungs-

diagramm [3]

Ausbildung des Gefüges ist abhängig von der Legierungszusammensetzung sowie dem

Abkühlverhalten

2. Schweißtechnische Verarbeitung von Superduplex-Stahl

Eingesetzte Schweißverfahren:

WIG-Schweißen

MSG-Schweißen

(Massivdraht + Fülldraht)

E-Hand-Schweißen

UP-Schweißen

Elektronenstrahlschweißen

Laserstrahlschweißen

Empfehlungen:

kein Vorwärmen

relativ hohe Streckenenergie zulässig

(3 – 15 kJ/cm)

maximale Zwischenlagentemperatur

(100 bzw. 150C)

schnelle Abkühlung

keine Wärmenachbehandlung

Schweißen ohne Zusatzwerkstoff nur in

Sonderfällen zulässig

Empfohlene Schweißhilfsstoffe:

WIG:

Ar [6]

Ar + 2% N2 + (0-30% He) [6]

MIG/MAG:

Ar [4]

Ar + 1-2% O2 [5] Ar + 0,5-2,5% CO2 [6] bzw. Ar + 2-3% CO2 [5] Ar + 15-30% He + 0,5-2,5% CO2 [6] Ar + 30% He + 1-3% CO2 [4; 5] Ar + 5-20% He + 0,5-2,5% CO2 + 1-3% N2 [6] Ar + 30% He + 1-2% CO2 + 1-2% N2 [4]

UP:

aluminat-flourid-basische

Schweißpulver (Typ AF),

Basizitätsgrad: 1,5 – 3 [6]

3. Theoretische Grundlagen der Porenbildung

Definition von Poren:

mit Gas gefüllte Hohlräume im Schweißgut

Innere Unregelmäßigkeit

Vorkommen als Einzelpore, Porennest, Porenzeile, Gaskanal

oder Schlauchpore

Entstehung:

Einschluss der Gase bei der Erstarrung in Form von Blasen, wenn

Erstarrungsgeschwindigkeit > Geschwindigkeit der aufsteigenden Blasen

Unterscheidung nach Art der Porenbildung:

metallurgisch durch gelöste Gase im flüssigen Schmelzgut und Ausscheidung

molekularer Gase während der Erstarrung

mechanisch durch Überschweißen von mit Luft gefüllten Hohlräumen oder von

vergasenden Stoffen

3. Theoretische Grundlagen der Porenbildung

Für die Porenbildung verantwortliche Legierungselemente:

un- oder legierte ferritische Stähle: Wasserstoff, Stickstoff und Kohlenmonoxid

ferritisch-austenitische CrNi-Stähle: Stickstoff

austenitische CrNi-Stähle: Wasserstoff

Kohlenmonoxid-(CO)-Reaktion spielt eine untergeordnete Rolle, sofern Sauerstoff

durch Desoxidationselemente (Mn, Si, Al, Ca, Ce, Ti) unschädlich abgebunden wird

Einfluss der Abkühlzeit auf die Porenbildung:

Porenbildung durch gelöste Gase im flüssigen Schmelzgut und Ausscheidung

molekularer Gase während der Erstarrung

Einschluss der Gase bei der Erstarrung in Form von Blasen, wenn

Erstarrungsgeschwindigkeit > Geschwindigkeit der aufsteigenden Blasen

geringe Kristallisationsgeschwindigkeit

Gasblase kann entweichen

hohe Kristallisationsgeschwindigkeit

Gasblase wird im Schweißgut eingeschlossen [3]

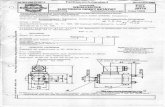

4. Normen zur Bewertung von Porosität im Schweißgut

Nr. Ordn.-Nr.

nach ISO

6520-1

Unregel-

mäßigkeit/

Benennung

Bemerkungen t

mm

Grenzwerte für Unregelmäßigkeiten

bei Bewertungsgruppen

D C B

2 Innere Unregelmäßigkeiten

2.3 2011

2012

Pore

Porosität

(gleichmäßig

verteilt)

Die folgenden Bedingungen und Grenzwerte für

Unregelmäßigkeiten müssen erfüllt werden.

a1) Größtmaß der Fläche der Unregelmäßigkeit

bezogen auf die projizierte Fläche ≥ 0,5

Einlagig:

≤ 2,5 %

Mehrlagig:

≤ 5 %

Einlagig:

≤ 1,5 %

Mehrlagig:

≤ 3 %

Einlagig:

≤ 1 %

Mehrlagig:

≤ 2 %

a2) Größtmaß der Unregelmäßigkeit in der Quer-

schnittsfläche bezogen auf die gebrochene Oberfläche ≥ 0,5 ≤ 2,5 % ≤ 1,5 % ≤ 1 %

b) Größtmaß einer einzelnen Pore für:

- Stumpfnähte

- Kehlnähte

≥ 0,5

d ≤ 0,4 s,

aber max.

5 mm

d ≤ 0,4 a,

aber max.

5 mm

d ≤ 0,3 s,

aber max.

4 mm

d ≤ 0,3 a,

aber max.

4 mm

d ≤ 0,2 s,

aber max.

3 mm

d ≤ 0,2 a,

aber max.

3 mm

[Auszug aus DIN EN ISO 5817:2014, S. 15]

4. Normen zur Bewertung von Porosität im Schweißgut

Anforderungen DIN EN ISO 5817

Bewertungsgruppe B API 5LC

Anwendungsbereich: Poren Poren und runde

Schlackeeinschlüsse

Probenlänge: 100 mm 152,4 mm (6 in)

max. Porenanteil: 1% (einlagig)

2% (mehrlagig)

-

max. Ʃ Porendurchmesser: - 6,4 mm

weitere Festlegungen: in Abhängigkeit von der Nahtart

(für Stumpf- & Kehlnähte):

• Höchstmaß einzelner Pore

• zulässiger Durchmesser

Porennest

• zulässige Länge Porenzeile

• zulässige Ausdehnung

Schlauchpore

auf einer Länge von 6 inch:

• zulässige Porengröße

• einzuhaltende Abstände

zwischen den Poren

• max. Anzahl an Poren

• zulässige Summe der

Porendurchmesser

unterschiedliche Bewertungsnormen führen zu verschiedenen i.O. / n.i.O. - Beurteilungen

5. Methodisches Vorgehen

Aufdeckung der metallurgischen Ursachen

für die Porosität:

Variation der Drahtcharge

Variation der Grundwerkstoffcharge

Variation der Draht-Hilfsstoff-

Kombination

Reduzierung des Auftretens metallurgischer Porosität im

artgleichen MSG- und UP-Schweißgut von Superduplex-Stählen

Untersuchung des Einflusses der

Wärmeführung auf die Porosität:

Wärmeeinbringen / Streckenenergie

Zwischenlagentemperatur

Kaltdrahtzuführung

Drahtdurchmesser (UP)

Prozess / Lichtbogenart (MSG)

Metallurgie Technologie - Wärmeführung

Erhöhung der Fertigungssicherheit

beim Verarbeiten von SDSS

5. Methodisches Vorgehen

Probenentnahmeplan

Herstellung von Auftrag- bzw. Verbindungsschweißungen

GWS: MSG: X2CrNiMoCuWN25-7-4 (WN 1.4501)

UP: X2CrNiMoN25-7-4 (WN 1.4410)

ZWS: 25 9 4 N L

Entnahme eines Schweißgutblockes: 70 x 20 x 10 mm

(Probe 2)

Durchstrahlungsprüfung

Ferritmessung

Spektralanalyse

Schmelzextraktion

Entnahme von zwei Metallographieproben: 10 x 35 mm

(Probe 1 & 3)

Schliffe

Härtemessung

Ferritmessung

REM/EDX-Untersuchungen

6. Ausgewählte Ergebnisse

Technologischer Einfluss auf die Porenneigung beim UP-Schweißen (1-lagige UP-Verbindungsschweißungen)

0

0,05

0,1

0,15

0,2

0,25

0

2

4

6

8

10

12

14

16

18

20

I2,440RT

I2,450RT

I2,460RT

I2,460

150

II2,050RT

III2,050RT

Po

ren

an

teil

[%

]

Str

ec

ke

nen

erg

ie

[kJ

/cm

]

Variation technologischer Parameter

Streckenenergie Porenanteil

Drahtcharge

ØDraht [mm]

vs [cm/min]

Tvorwärm [°C]

1 2 3 4 5 6

BPK: W10FE

1 3 2 6 5 4

Porenanteile beim UP-Schweißen sehr gering (< 0,25 %, Grenzwert: 1%)

Erhöhung der Streckenenergie und Vorwärmen führen zu geringeren Porenanteilen

Verringerung des Drahtdurchmessers besitzt keinen merklichen Einfluss auf den

Porenanteil

6. Ausgewählte Ergebnisse

Technologischer Einfluss auf die Porenneigung beim UP-Schweißen (1-lagige UP-Verbindungsschweißungen)

Schweiß-

gut

Porenanteil

[%] Si % Mn % Cr % Mo % Ni % W % Cu % C % N* ppm O* ppm PRE CPTtheo °C

1 0,1 0,47 0,75 25,1 4,05 7,91 0,22 0,36 0,03 2503 454 42,5 59,8

2 0,1 0,46 0,75 25,1 4,05 7,78 0,21 0,35 0,02 2603 400 42,7 60,2

3 0,2 0,45 0,75 25,2 4,02 7,73 0,20 0,37 0,02 2607 750 42,6 60,2

4 0,2 0,44 0,76 25,3 3,99 7,73 0,19 0,37 0,02 2563 932 42,6 60,1

5 0,1 0,48 0,76 25,0 3,99 7,92 0,24 0,36 0,02 2499 898 42,4 59,4

6 0,1 0,42 0,74 25,2 3,98 8,01 0,22 0,36 0,02 2560 708 42,5 59,9

PRE = 1*%Cr + 3,3*(%Mo + 0,5%W) + 16%N [nach NORSOK]

CPTtheo (°C) = 2,5*%Cr + 7,6*% Mo + 31,9*%N - 41,0 [nach ASTM G48]

* Schmelzextraktion

PRE > 40

theoretische Lochkorrosionstemperaturen ≈ 60°C

chemische Zusammensetzung der Schweißgüter sehr ähnlich

geringe Abweichungen zwischen den Stickstoffgehalten

starke Unterschiede in den Sauerstoffgehalten

6. Ausgewählte Ergebnisse

Technologischer Einfluss auf die Porenneigung beim UP-Schweißen (1-lagige UP-Verbindungsschweißungen)

0

10

20

30

40

50

60

70

I2,440RT

I2,450RT

I2,460RT

I2,460

150

II2,050RT

III2,050RT

Fe

rrit

geh

alt

[F

N]

Variation technologischer Parameter

Drahtcharge

ØDraht [mm]

vs [cm/min]

Tvorwärm [°C]

vs = 40

vs = 60

vs = 50

vs = 40

Risse

Schliffbilder bei 100x- und 500x-Vergrößerung

6. Ausgewählte Ergebnisse

Technologischer Einfluss auf die Porenneigung beim MSG-Schweißen (1- bzw. 3-lagige MSG-Auftragschweißungen)

0

1

2

3

4

5

6

7

0

2

4

6

8

10

12

14

ILB40

100

ILB50

100

ILB80

100

SLB60

100

ILB50

< 50

ILB50

150

Po

ren

an

teil

[%

]

Str

ec

ke

nen

erg

ie

[kJ

/cm

] Variation technologischer Parameter

Streckenenergie Porenanteil

Libo

vs [cm/min]

TZWL [°C]

1-lagig 3-lagig

1 2 3 4 5 6

1 3 2 6 5 4

BPK: W10FE

Erhöhung der Schweißgeschwindigkeit und Verwendung eines Sprühlichtbogens

führen beim MSG-Schweißen zur Reduzierung des Porenanteils

Variation der Zwischenlagentemperatur besitzt vernachlässigbar geringen Einfluss auf

den Porenanteil

6. Ausgewählte Ergebnisse

Technologischer Einfluss auf die Porenneigung beim MSG-Schweißen (1- bzw. 3-lagige MSG-Auftragschweißungen)

Schweiß-

gut

Porenanteil

[%] Si % Mn % Cr % Mo % Ni % W % Cu % C % N* ppm O* ppm PRE CPTtheo °C

1 4,9 0,36 0,70 24,49 4,00 8,53 0,52 0,53 0,039 2357 435 42,5 58,2

2 3,1 0,36 0,71 25,29 3,96 8,54 0,47 0,52 0,031 2365 445 41,7 59,9

3 1,3 0,37 0,71 24,49 4,03 8,70 0,53 0,54 0,039 2247 389 42,4 58,0

4 0,6 0,35 0,66 24,38 3,99 8,23 0,53 0,53 0,039 2454 356 42,3 58,1

5 6,2 0,39 0,74 24,53 4,07 9,18 0,54 0,55 0,048 2155 465 42,3 58,2

6 5,9 0,38 0,75 24,56 4,05 9,12 0,52 0,54 0,040 2167 482 42,2 58,1

PRE = 1*%Cr + 3,3*(%Mo + 0,5%W) + 16%N [nach NORSOK]

CPTtheo (°C) = 2,5*%Cr + 7,6*% Mo + 31,9*%N - 41,0 [nach ASTM G48]

* Schmelzextraktion

PRE > 40

theoretische Lochkorrosionstemperaturen ≈ 58 - 60°C

kein Zusammenhang zwischen steigenden Stickstoffgehalten und Zunahme des

Porenanteils

Zusammenhang zwischen steigenden Sauerstoffanteilen und erhöhtem Porenanteil

6. Ausgewählte Ergebnisse

Technologischer Einfluss auf die Porenneigung beim MSG-Schweißen (1- bzw. 3-lagige MSG-Auftragschweißungen)

0

10

20

30

40

50

60

70

80

0

50

100

150

200

250

300

350

400

ILB40

100

ILB50

100

ILB80

100

SLB60

100

ILB50

< 50

ILB50

150

Fe

rrit

ge

ha

lt [

FN

]

Hä

rte

[H

V1

0]

Variation technologischer Parameter

Härte Ferritgehalt

Prozess

vs [cm/min]

TZWL [°C]

SLB ILB

SLB

Riss

Schliffbilder bei 100x- und 500x-Vergrößerung

6. Ausgewählte Ergebnisse

Optimierung des Werkstoffübergangs zur Reduzierung des Spritzeraufkommens

beim MSGp-Schweißen mittels Hochgeschwindigkeitsaufnahmen

unzulässige Spritzerbildung

Schweißspritzeraufkommen in Abhängigkeit von der Zwischenlagentemperatur

TZWL < 50°C

TZWL = 150°C

6. Ausgewählte Ergebnisse

Optimierung des Werkstoffübergangs zur Reduzierung des Spritzeraufkommens

beim MSGp-Schweißen mittels Hochgeschwindigkeitsaufnahmen

“Nachtropen”

Parmeter: f = 185 Hz; tB = 2,0 ms; IP = 500 A; IG = 70 A; vDr =7,5 m/min, E = 8,0 kJ/cm

t

t2 = 4,7 ms t3 = 6,6 ms

t1 t2 t4 t3

1 ms

t1 = 4,3 ms t4 = 10,3 ms

6. Ausgewählte Ergebnisse

Optimierung des Werkstoffübergangs zur Reduzierung des Spritzeraufkommens

beim MSGp-Schweißen mittels Hochgeschwindigkeitsaufnahmen

“Tropfenexplosion”

Parmeter: f = 185 Hz; tB = 2,0 ms; IP = 500 A; IG = 70 A; vDr =7,5 m/min, E = 8,0 kJ/cm

t

t1 t3 t2

t3 t2 t1

6. Ausgewählte Ergebnisse

Optimierung des Werkstoffübergangs zur Reduzierung des Spritzeraufkommens

beim MSGp-Schweißen mittels Hochgeschwindigkeitsaufnahmen

Schutzgas Ar + 30% He Ar + 30% He + 0,5% CO2 Ar + 30% He + 2% CO2 Ar + 2% N2

Charakteristik

+ sehr wenig

Tropfenexplosionen

+ nahezu spritzerfreier

Werkstoffübergang

+ 1 Tropfen pro Impuls

- geschuppte Nähte

- ungleichmäßige

Nahtflanken

+ wenige

Tropfenexplosionen

- vereinzeltes Nachtropfen

- rauhe Nahtoberfläche

+ glatte Nahtoberfläche

- häufige Tropfenexplosion

- Werkstoffübergang bei

Lichtbogenzündung nicht

abgeschlossen, erneute

Beschleunigung des

Materials führt zu Spritzern

+ geringe Spritzerneigung

+ 1 Tropfen pro Impuls

- geschuppte Nähte

- ungleichmäßige

Nahtflanken

Optimum der

Schweißparameter

IG = 70 A

IP = 550 A

f = 185 Hz

tP = 1,6 ms

E = 8,7 kJ/cm

IG = 50 A

IP = 500 A

f = 185 Hz

tP = 1,8 ms

E = 7,7 kJ/cm

IG = 70 A

IP = 470 A

f = 175 Hz

tP = 2,0 ms

E = 8,0 kJ/cm

IG = 60 A

IP = 400 A

f = 175 Hz

tP = 2,5 ms

E = 7,5 kJ/cm

Werkstoff-

übergang

Nahtaussehen

7. Zusammenfassung und Ausblick

MSG-Schweißen:

Erhöhung der Schweißgeschwindigkeit (Reduzierung der Streckenenergie) bzw.

Verwendung eines Sprühlichtbogens hemmen die Porenbildung, aber: Auftreten

von Mikrorissen im Schweißgut

Einfluss der Zwischenlagentemperatur vernachlässigbar gering

Einhaltung geringerer Zwischenlagentemperatur (T < 50°C) sowie Optimierung

der Schweißparameter minimiert das Spritzerauftreten

UP-Schweißen:

Verringerung der Schweißgeschwindigkeit (Erhöhung der Streckenenergie) führt

zu geringeren Porenanteilen, aber: Auftreten von Mikrorissen im Schweißgut

Vorwärmen führt zur Verringerung des Porenanteils

Verwendung eines geringeren Drahtdurchmessers besitzt keinen merklichen

Einfluss auf die Porenbildung

Weiterführende Untersuchungen:

Analyse des Einflusses zusätzlicher Kaltdrahtzufuhr

Verifizierung der Ergebnisse anhand von Verbindungsschweißungen und

mechanisch-technologischen Prüfungen

Quellen

[1] Arola, R; Wendt J.; Kivineva E., Gas Porosity Defects in Duplex Stainless Steel Castings, Materials

Science Forum Vols. 318-320 (1999), pp 297 - 302

[2] TMR Stainless. Verarbeitung nichtrostender Duplexstähle- Ein praktischer Leitfaden.

IMOA, Pittsburgh, 2011

[3] Schulze, G. Metallurgie des Schweißens. Springer-Verlag, Berlin 2010. Bd. 4. Auflage

[4] Avesta Welding. Das Schweißen von rostfreien Duplex-Stählen. Informationsbroschüre (2011).

[5] Karlsson, L.: Welding Duplex Stainless Steels – A review of current recommendations. Welding in The

World (2012) Vol. 56, Nr. 05/06, S. 65-76.

[6] DVS-Merkblatt 0946. Empfehlungen zum Schweißen von nicht rostenden austenitisch-ferritischen

Duplex-und Superduplexstählen. Verlag für Schweißen und verwandte Verfahren DVS-Verlag,

Düsseldorf, Februar 2004

![MDZWP-Forschungsseminar · [2] DIN EN ISO 5817:2014-06: Schweißen –Schmelzschweißverbindungen an Stahl, Nickel, Titan und anderen Legierungen (ohne Strahlschweißen) –Bewertungsgruppen](https://static.fdokument.com/doc/165x107/5e1887eb08df2500cc0b8485/mdzwp-2-din-en-iso-58172014-06-schweien-aschmelzschweiverbindungen-an.jpg)