Entwicklung eines Ressourcen schonenden Verfahrens einer ...

Transcript of Entwicklung eines Ressourcen schonenden Verfahrens einer ...

Abschlussbericht zum Stand des Vorhabens

Entwicklung eines Ressourcen schonenden Verfahrens einer Stabilschaumbeschichtung

auf elastischen Warenbahnen

StableFoamTextile

gefördert durch die Deutsche Bundesstiftung Umwelt, Osnabrück Az 28638

22. Februar 2014

Koordinator:

Rökona Textilwerk GmbH Joachim Heerbaart

Schaffhausenstr. 101 72072 Tübingen www.roekona.de

Partner:

Bergische Universität Wuppertal Fb D, Abt. Sicherheitstechnik

Prof. Dr. Joachim M. Marzinkowski Gaußstr. 20, 42119 Wuppertal

www.uch.uni-wuppertal.de

2

Inhaltsverzeichnis

Abbildungs- und Tabellenverzeichnis 3

KURZFASSUNG 4

VORSTELLUNG DER PROJEKTPARTNER 5

1 ZIELSETZUNG 6

2 ZUM STAND DER TECHNIK DER SCHAUMAPPRETUR UND SCHAUM-BESCHICHTUNG 7

3 ERGEBNISSE 12

3.1 INNOVATIVES IMPRÄGNIERVERFAHREN 12

3.2 ENTWICKLUNG EINER STABILSCHAUMBESCHICHTUNG 18

3.3 ENERGIEEFFIZIENTE TROCKNERTECHNIK 27

4 RESSOURCENEFFIZIENZ UND UMWELTENTLASTUNGSPOTENZIAL 29

5 WIRTSCHAFTLICHKEITSBETRACHTUNG 32

6 ZUSAMMENFASSENDE DISKUSSION 36

3

Abbildungs- und Tabellenverzeichnis

Abbildung 1: Vergleich des bestehenden, zweistufigen Verfahrens der Färbung und Aus-rüstung mit dem geplanten innovativen Verfahren. 11

Abbildung 2: Anordnung der Chromrasterwalze zusammen mit der gummierten Walze zur Imprägnierung von Warenbahnen. 15

Abbildung 3: Zusammenhang zwischen der Schaumhöhe (trocken) und der Wiedererho-lung nach einer Stunde Belastung bzw. einer und drei Stunden Entlastung in Abhängigkeit von der Füllstoffmenge in der Schaumrezeptur 19

Abbildung 4: Zusammenhang zwischen der Schaumhöhe (trocken) und der Wiedererho-lung nach einer Stunde Belastung bzw. einer und drei Stunden Entlastung in Abhängigkeit von der Temperatur während der Trocknung im Spann-rahmen 19

Abbildung 5: Zusammenhang zwischen der Schaumhöhe (trocken) und der Wiedererho-lung nach einer Stunde Belastung bzw. einer und drei Stunden Entlastung in Abhängigkeit vom Gehalt an Entschäumer 20

Abbildung 6: Zusammenhang zwischen der Schaumhöhe (trocken) und der dem Gehalt an unter Wärmeeinwirkung expandierendem Füllstoff „Expancell“ 21

Abbildung 7: Abhängigkeit der Schaumhöhe (trocken) von dem Mischungsverhältnis „weicher“ zu „harter“ Polyurethane als wässrige Dispersion in der Paste 22

Abbildung 8: Foto eines Schaumes (Draufsicht), der im Mikrowellenofen getrocknet wurde 23

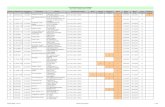

Tabelle 1: Gegenüberstellung des Foulardverfahrens zum innovativen Imprägnierver-fahren 13

Tabelle 2 : Ausrüstung von Polyesterwirkware und Baumwollgewebe mit einer Fluor-carbonausrüstung, mit einem Antistatikum und Flammschutz 14

Tabelle 3: Zusammenfassung der Ergebnisse aus praxiskonformen Versuchen zur An-wendung von Rasterwalzen zum Auftrag von Appreturflotten auf Polyes-termaschenwaren 17

Tabelle 4: Zusammenfassende Darstellung der Prozessbedingungen und Ergebnisse des Praxis-Beschichtungsversuches mit einer Stabilschaumpaste auf Ma-schenware 25

Tabelle 5: Gegenüberstellung von Prozess- und Energiedaten zu vergleichbaren Trocknungs- und Fixierprozessen eines Standardspannrahmens (Nr. 1) zum energieeffizienten System 28

Tabelle 6: Vergleichende Darstellung der Ressourcen- und Energieeinsparpotenziale am Beispiel der Ausrüstung von 1.000 m fertiger Autohimmelverkleidung 31

Tabelle 7: Wirtschaftlichkeitsberechnung anhand des Praxisversuches Nr. 4.1 33

Tabelle 8: Idealisierte Wirtschaftlichkeitsbetrachtung anhand des Praxisversuches 34

Tabelle 9: Vergleich der Gesamtbezugskosten einer Flammkaschierung zur Stabilschaumbeschichtung 34

4

KURZFASSUNG

Ziel des Vorhabens ist die Herstellung stabiler, plastisch verformbarer Schäume auf dem Rü-

cken elastischer Flächengebilde mit multifunktionellen Eigenschaften. Diese neuartigen Ver-

bundstoffe sollen die bisher in mehreren Verfahrensschritten zusammengefügten, mehrschichti-

gen Verbünde ersetzen und in einem Ressourcen und Energie schonenden, neuartigen Herstell-

verfahren gebildet werden. Hierfür soll eine großtechnische Anlage eingerichtet werden, die

eine spannungsarme Behandlung der textilen Warenbahnen und Bildung der Verbundstoffe

sowie den Einsatz von Energie und chemischen Stoffen in höchst effizienter Weise in einem

Arbeitsgang ermöglicht.

Die Erwartungshaltung besteht darin, dass gegenüber dem bestehenden Verfahren sich pro Me-

ter Fertigware Einsparungen an Appreturchemikalien (Fleckschutz, Flammfestigkeit) von min-

destens 5 g/lfm (ca. 70%), an Erdgas von ca. 0,2 kWh/lfm (ca. 30%) und an VOC-Emissionen

bei der Trocknung und Fixierung der Polyurethanschäume von 15 g/lfm (100%) ergeben. Indi-

rekte Umwelteinwirkungen werden ebenfalls durch wegfallende Transporte der Vor- (Schaum-

stoff für die Kaschierung) und Zwischenprodukte (mit Schaumstoff kaschiertes Textil) zwischen

den bisher unterschiedlichen Fertigungsstätten reduziert.

Das Vorhaben wurde in zwei zeitlich getrennte Abschnitte unterteilt. Zunächst war eine Ent-

wicklung der innovativen Verbundstoffe im Labormaßstab vorzunehmen. Stabile PU-Schäume

waren zu entwickeln und hinsichtlich ihrer Eigenschaften, z.B. zur Rückerholbarkeit nach

Druckbelastung zu untersuchen. Im Hinblick auf den späteren Verfahrensablauf, der eine

„nass-in-nass“-Beschichtung mit der Ausbildung zweiseitiger unterschiedlicher Effekte vorsieht,

war der Einfluss einer der Schaumbeschichtung vorgeschalteten Hydrophobierung/Fleck-

schutzausrüstung bzw. Flammschutzausrüstung als Minimal-Additionsauftrag mit und ohne

Zwischentrocknung zu untersuchen. Außerdem war zu untersuchen, inwieweit im Spannrah-

men die Luftführung zur Schaumtrocknung von Bedeutung für die Struktur und Dicke der

Schaumschicht ist.

Für die Auslegung einer großtechnischen Anlage und zur Untersuchung der Übertragbarkeit der

Laborversuche in einen großtechnischen Maßstab wurde ein orientierender Vorversuch im

großtechnischen Maßstab durchgeführt. Es erwies sich hierbei, dass die im Laborversuch erziel-

ten Ergebnisse prinzipiell auf großtechnische Parameter übertragbar sind, dass aber für die Ent-

wicklung neuartiger Verbundstoffe und auch eines effizienten Verfahrens sowie für die Herstel-

lung von Gebrauchsmustern eine großtechnische Einrichtung erforderlich ist, die auf die spezi-

ellen Bedingungen eines in der Entwicklung gerade abgeschlossenen und damit neuesten Stan-

des der kontinuierlichen Verfahrenstechnik ausgelegt ist, der bei der Textilbeschichtung zum

Imprägnieren und sofortigen Beschichten mit neuer Lufttechnik besteht. Hier greifen die Vor-

gängerprojekte INNOimpräg [DBU 27110] und InTroFix [BMWi/AiF 0327 455 A] sowie Ener-

gyEFFdryer [DBU 30609], die von der Fa. Brückner Trockentechnik koordiniert wurden, in

sinnvoller Weise ineinander. Eine großtechnische Umsetzung wurde jedoch aus wirtschaftli-

chen Gründen vorerst nicht realisiert.

5

VORSTELLUNG DER PROJEKTPARTNER

Bewilligungsempfänger: Rökona Textilwerk GmbH, Schaffhausenstr. 101, 72072 Tü-

bingen

www.roekona.de

Fa. Rökona stellt Wirkwaren als Technische Textilien für die Fahrzeuginnenausstattung, für

Medizintechnik, für funktionale Arbeits- und Sportbekleidung her. Das Unternehmen gliedert

sich in die Produktionsbereiche Wirkerei und Ausrüstung/Veredlung. Unternehmensgründung

war 1956. Fa. Rökona verfügt in der Veredlung über moderne Maschinen; die Färbung der Ma-

schenwaren erfolgt diskontinuierlich auf Jet-Färbemaschinen und HT-Baum-Färbeapparaten.

Vor dem Spannrahmen sind für die Vorwäsche oder für eine Nachreinigung der gefärbten Ware

kontinuierlich betriebene Waschmaschinen angeordnet. Die Spannmaschinen haben unter-

schiedliche Arbeitsbreiten. Fa. Rökona verfügt über eine Kaschierung mittels Klebeverfahren.

Die Flammkaschierung der bei Rökona hergestellten Maschenwaren erfolgt als Lohnauftrag in

einem anderen Textilunternehmen in Westdeutschland. Für die Rezepturentwicklung stehen

ein Veredlungslabor und ein Qualitätslabor zur Verfügung. Alle notwendigen Kleingeräte für

Laborfärbungen und Appretur stehen zur Verfügung.

Kooperationspartner/

Wissenschaftliche Betreuung: Bergische Universität Wuppertal, Fachbereich D, Fachgebiet

Sicherheitstechnik/Umweltchemie, Gaußstr. 20, 42119

Wuppertal

www.uch.uni-wuppertal.de

Das Fachgebiet verfügt über eine inzwischen langjährige Erfahrung in der praxisorientierten

Forschung und Entwicklung insbesondere von Verfahren und Produkten zur umweltschonen-

den Textilherstellung. Mehrere laufende wissenschaftliche Projekte des Fachgebietes haben die

Entwicklung von ressourcen- und energieeffizienten Textilveredlungsverfahren, innovativen

textilen Produkten (Appretur, Beschichtung) und des prozessintegrierten Umweltschutzes zum

Ziel. Die Geräteausstattung beinhaltet u.a. auch Laborapparate für Färbung, Appretur und Be-

schichtung. Das reststofffreie Imprägnierverfahren wurde im Labor des Fachgebietes kleintech-

nisch entwickelt und erprobt. Das Fachgebiet war auch an der Entwicklung der energieeffizien-

ten Spannmaschinentechnik beteiligt [InTroFix, BMWi/AiF 0327 455 A] und betreut im Rahmen

des von der DBU geförderten Entwicklungsvorhabens EnergyEFFdryer [DBU 30609] die praxis-

orientierten Untersuchungen zur Textilausrüstung.

6

1 ZIELSETZUNG

Verbundstoffe aus Textilien mit Schaumstoffen und Folien werden im Bereich der Technischen

Textilien und hier insbesondere für Automobiltextilien sowie Berufs- und Sporttextilien in viel-

fältiger Weise eingesetzt. Die Herstellung erfolgt zunächst getrennt für die Textil- und die

Schaumstoffbahnen. Textilbahn und Schaumstoff werden dann in einem speziellen Arbeits-

schritt zusammengefügt („kaschiert“). Bei Textilien für die Fahrzeuginnenausstattung handelt es

sich um elastische Maschenwaren, im Wesentlichen aus Polyestergarnen, die z.B. mit einer

Fleck- oder Flammschutzausrüstung behandelt und in einem separaten Schritt über eine

Flammkaschierung mit einem Polyurethanschaumstoff verbunden werden. Die Herstellung der

Schaumstoffe aus Polyurethan ist mit der Freisetzung von organischen Lösemitteln als Trenn-

und Treibmittel und der Kaschierprozess mit dem Verbrauch von Erdgas und der Freisetzung

von Verbrennungsgasen verbunden.

Ziel der Entwicklung eines Ressourcen schonenden Verfahrens zur Bildung stabiler Schaumbe-

schichtungen auf elastischen Textilbahnen ist das Zusammenführen der beiden Schritte einer-

seits zur Färbung und Ausrüstung einer Textilbahn und andererseits die Herstellung eines

Schaumrückens in einem einzigen Schritt mit gleichzeitigem Aufbau eines am Ende plastisch

verformbaren, in sich steifen Verbundstoffes, der sich als Inneneinrichtung für Fahrzeuge eignet.

Weiter ist es in einer über dieses Produkt hinausgehenden Entwicklung denkbar, dass sich der-

artig erzeugte Strukturen gegenüber heutigen Materialien durch ein geringeres Gewicht und

weitere funktionelle Eigenschaften auszeichnen. Die Herstellung des Verbundes soll durch Auf-

trag eines stabilen Schaumes aus Polyurethanvorprodukten aus wässriger Dispersion auf die

spannungsfrei/-arm geführte Warenbahn erfolgen, die gegebenenfalls intumeszierende Stoffe

enthält, um in der Wärmebehandlung im Spannrahmen eine Fertigentwicklung des stabilen

Schaumes in einer definierten Schichtdicke zu bewirken. Auf der anderen Seite des Textils soll

vor dem Schritt der Schaumbeschichtung ein einseitiger Auftrag der Fleckschutz- und auch

Flammschutzausrüstung vorgenommen werden. Das reststofffreie Imprägnierverfahren soll

hierbei erstmalig im industriellen Maßstab angewendet werden. Es erlaubt einen sehr geringen

Feuchteauftrag (10-50% bezogen auf das Warengewicht), so dass eine „nass-in-nass“-

Beschichtung ohne Zwischentrocknung erfolgen kann.

Darüber hinaus soll der Spannrahmen, in dem die Schaumtrocknung, Entwicklung und Fixie-

rung geschieht, der Notwendigkeit einer besonders angepassten Luftführung Rechnung tragen,

damit Rücksicht auf die Fertigentwicklung des stabilen Schaumes genommen und eine energie-

sparende Verfahrensweise ermöglicht wird. Ein neuartiges Luft-Wärme-System soll hierfür erst-

malig in einer innovativen Maschinen- und Technologiekombination untersucht werden.

7

2 ZUM STAND DER TECHNIK DER SCHAUMAPPRETUR UND SCHAUMBE-

SCHICHTUNG

Eine Übersicht über Polyurethanschaumstoffe, deren Eigenschaften, die Ausgangsstoffe, die

Herstellverfahren und auch Umweltaspekte, die mit der Freisetzung von niedermolekularen

organischen Stoffen, z.B. der Treibstoffe, verbunden sind, ist zusammengefasst zu finden in:

[David Eaves: Polymer Foams – Trends in Use and Technology. A Rapra Industry Analysis Re-

port (2001) Rapra Technology Limited, Shawbury, Shrewsbury, Shropshire SHY 4 NR, UK]

sowie in [S. T. Lee, N. S. Ramesh: Polymeric Foams – Mechanisms and Materials. CRC Press,

Boca Raton, London, New York (2004), ISBN 0-8493-1728-2] und [Kaneyoshi Ashida: Polyure-

thane and Related Foams – Chemistry and Technology. CRC Press, Boca Raton, London, New

York (2007), ISBN 1-58716-159-1]. In dem Buch von Ashida sind viele Beispiele zu den Addi-

tiven enthalten, die üblicherweise in Polyurethanschaumstoffen und -beschichtungen Verwen-

dung finden, so beispielsweise zu Flammschutzmitteln, Antioxidantien, Farbpigmenten, Anti-

foulingmittel und anderen. Auch über das Rauchverhalten und die Freisetzung bzw. Bildung

von HCN bei thermischer Belastung der Polyurethanschäume wird berichtet. Die Herstellung

von Stabilschäumen aus Polyurethan über die mechanische oder physikalische Verschäumung

und die Beschichtung von Textilien mit solchen Stabilschäumen ist in der einschlägigen Litera-

tur jedoch nicht zielführend beschrieben.

Damit eine Schaumstoffmasse von 100 g/m2 (140 g/m Ware bei einer Warenbreite von 140 cm),

entsprechend einer Schaumstoffdicke von 3 mm gebildet wird, muss bei einem Wassergehalt

von 60% der zu verschäumenden Kunststoffdispersion (inklusive Schaumbildner und Schaum-

stabilisator) 250 g/m2 Schaum aufgetragen werden. Wenn dieser eine Schicht von 3 mm Dicke

bilden soll, die sich nicht im nachfolgenden thermischen Prozess während des Verdampfens

des Wasseranteils verändert, entspricht diese Schaumschicht einem Volumen von 3.000 cm3,

bei 250 g Schaumgewicht demnach einer Verschäumungszahl von 12:1 (Schaumlitergewicht:

81,5 g). Dieser Schaum muss während des gesamten Prozesses (Verschäumen, Auftragen,

Trocknen, Fixieren) stabil bleiben. Möglich erscheint auch, einen leichteren, stabileren (hohe

Schaumzerfallszeit) Schaum in einer höheren Schichtdicke aufzutragen, der dann gleichmäßig

auf die angestrebte Schichtdicke schrumpfen muss. Das erscheint jedoch aus der Sicht des We-

ges für das zu verdampfende Wasser weniger sinnvoll, da durch Wasserdampfblasen Lunker

gebildet werden, die letztlich unerwünscht sind. Eher ist eine niedrigere Schichtdicke und ein

geringerer Wassergehalt im Schaum anzustreben, da dies mit einer beschleunigten Trocknung

einhergehen sollte. Zudem fördert diese Vorgehensweise die Vermeidung einer vorzeitigen

Verhautung der Schaumschicht, die ein gleichmäßiges Abdampfen des im Textil und im

Schaum beinhalteten Wassers behindert. Dann jedoch sind zur Entwicklung eines stabilen

Schaumes Additive notwendig, die bei höherer Temperatur (noch während des Trocknungspro-

zesses) gasförmig zerfallen und damit eine thermische Schaumbildung hervorrufen (intumeszie-

rende Stoffe). Der mengenmäßige Anteil im Schaumrezept soll jedoch wegen der mit dem Zer-

fall einhergehenden Emissionen gering gehalten werden.

8

Die Schaumapplikation auf Geweben, die sich durch ein höheres Flächengewicht von den bei

Rökona hergestellten Maschenwaren unterscheiden, ist seit der Entwicklung geeigneter Auf-

tragsaggregate (Gaston County/USA, Stork/NL, Zimmer/A und anderer in den achtziger Jahren

des vergangenen Jahrhunderts) bekannt, wird bisher aber nur vereinzelt angewandt. Beim her-

kömmlichen Imprägnierverfahren durch Tauchen in einem V-förmigen Trog (Foulardchassis),

der mit der meist wässrigen Appretlösung gefüllt ist, schließt sich die Entwässerung mittels Fou-

lardwalzenpaar auf einen gleichmäßigen Feuchtegehalt von mindestens 50% an. Dem gegen-

über bietet die Schaumapplikation als Additivauftrag einen genau dosierten Auftrag der Appre-

turchemikalien und einen definierten, meist deutlich unter 50% liegenden Feuchteauftrag. In

letzter Zeit wird das Verfahren des Schaumauftrages von Appreturmitteln auf Gewebe über die

Rakeltechnik wieder vermehrt eingesetzt, da hierbei nur geringe Restmengen am Ende der Ap-

pretur übrig bleiben und somit eine Eingrenzung des Entsorgungsproblems resultiert. Hierbei

sind allerdings die Systeminhalte (Vorratsbehälter, Schaummixkopf, Schlauchverbindungen) zu

beachten, die nicht unwesentlich in der Menge sind. Es liegen daher bereits einige Erfahrungen

zur Anwendung von chemischen Appreturen mittels Schaumapplikation auf Geweben vor.

Allerdings fehlt für einen weiten Einsatz der Schaumapplikation die notwendige breite Praxiser-

fahrung. Außerdem weisen die am Markt verfügbaren Beschichtungsmaschinen gravierende

Nachteile für elastische Maschenwaren auf. Eine Beeinträchtigung der Oberflächenstruktur der

Maschenwaren, wie sie beispielsweise durch Friktion hervorgerufen werden kann, eine Falten-

bildung und andere mechanische und auch thermische Einflüsse und Veränderungen der Ware

müssen vermieden werden, da es nach der Beschichtung keine Korrekturmöglichkeit mehr gibt.

Für deren spannungslose Appretur und Beschichtung steht aber bisher kein adäquates Aggregat

zur Verfügung.

Der Schaumauftrag erfolgt bei Geweben meist mittels Rakel (z.B. Luftrakel), seltener über einen

mit Schaum gefüllten, zur Warenbahn hin über einen definierten Schlitz geöffneten Kasten (z.B.

Parabolic Coater von Gaston Systems/USA) oder über eine rotierende Siebwalze (z.B. Fa.

Stork/NL, Fa. Zimmer/A). Das Prinzip beruht darauf, dass ein über einen Rotor- oder Statikmixer

durch Vermischen von Wasser und Luft hergestellter Schaum, der beispielsweise bei einem

Luft-Wasser-Verhältnis von 20:1 die Mengen von 50 g Wasser auf 1 Liter Schaum enthält und

eine hohe kinematische Viskosität (2.000 bis 8.000 mPa·s) aufweist, auf eine Seite der textilen

Warenbahn aufgebracht wird. Durch die hohe Viskosität und den geringen Feuchtegehalt er-

folgt nur ein geringfügiges Eindringen der Appretur in das Textil und bewirkt so eine einseitige

Applikation. Dies gilt allerdings nur für Stabilschäume und eventuell für spezielle metastabile

Schäume. Die meisten metastabilen Schäume und alle instabilen Schäume kollabieren bereits

im nassen Zustand, was erwünscht ist und was dazu führt, dass die Viskosität drastisch abfällt

und in Abhängigkeit von dem Wassergehalt des aufgetragenen Schaumes zu einem Durchdrin-

gen der Ware führt, ähnlich dem Effekt bei einem Auftrag der chemischen Appretur aus wässri-

ger Flotte mittels Pflatsche (einseitig die Warenbahn tangierende Walze). Dieses Verfahren

zählt ebenfalls zu den Minimalauftragsverfahren. Allerdings bleibt am Ende des Veredlungspro-

zesses der Inhalt des Tauchbeckens der Pflatschwalze übrig, meist 20 bis 50 L, die entsorgt

werden müssen.

9

Einseitige Effekte mit instabilen und metastabilen Schäumen sind nur dann möglich, wenn die

Appreturflotte bereits trocken ist, bevor diese die Ware vollständig durchdringen konnte. Dies

lässt sich regeln entweder durch die Viskosität des Schaumes oder dadurch, dass der Schaum-

zerfall erst bei Wärmeeinwirkung im Spannrahmen beginnt. Im Gegensatz zum Foulardverfah-

ren bleibt der Schaum auf der Oberfläche des Textils „stehen“. Der technische Stand der

Schaumapplikation besteht in einer sehr genauen Dosierung von Wasser, Luft und Chemikalien

sowie Kontrolle von Schaumkonsistenz und Fluss.

Schaumbeschichtungen sind seit langer Zeit von der Teppichrückenbeschichtung her bekannt,

bei der Polyolefine (Latex) mit verschiedenen Füllstoffen als Schaum auf den Rücken der Tep-

pichware aufgestrichen werden und in einem nachfolgenden thermischen Gelierverfahren als

Teppichrückenschaum fixiert werden. Additive (intumeszierende Stoffe) zur chemischen

Schaumentwicklung werden bereits eingesetzt. Beispiele sind Strümpfe, die noppenartige

Schaumpolster an der Fußsohle aufweisen, die die Rutschfestigkeit verbessern sollen („rutschsi-

cherer Sohlendruck“). Für bahnenförmige Schaumbeschichtungen mit den Eigenschaften hoher

Elastizität und Offenporigkeit sowie einer gröberen Porigkeit reicht die rein chemische Ver-

schäumung aber nicht aus. Auch aus ökologischen Gründen ist wegen der Bildung siedender

Kohlenwasserstoffe, die als VOC an die Atmosphäre abgegeben werden, eine Anwendung im

größeren Umfang nicht angeraten.

Die Schaumbeschichtung soll anstelle der Schaumstoffkaschierung vorgenommen werden.

Schaumstoffe haben für den Anwendungsbereich Himmel/Automotive eine Dicke von 0,5 mm

bis 4 mm, eine gleiche Dicke sollen die stabilen Schäume haben, die über das Beschichtungs-

verfahren hergestellt werden. PUR-Schaumstoffe haben ein Raumgewicht von 28-75 kg/m3,

standardmäßig von 32 kg/m3. Sie werden in einem kontinuierlichen Verfahren durch Vermi-

schen von zwei Komponenten (Polyole und Isocyanate) hergestellt. Bei weichen, elastischen

Schaumstoffen wird von langkettigen Vorprodukten ausgegangen. Neben Heptan und Pentan

als Treibmittel wird auch CO2 eingesetzt, das in einer Nebenreaktion des Isocyanates mit Was-

ser, das in geringen Mengen dem Gemisch zugesetzt wird, freigesetzt wird. Alternativ werden

heute Penta-Fluor-Propan oder Penta-Fluor-Butan als ebenfalls nicht brennbare Treibmittel ein-

gesetzt werden. Diese Mittel stehen aber im Verdacht einer Wirkung als Treibhausgas. Bei der

Hartschaumbildung beträgt die Menge an Pentan 10 Gew.% bezogen auf die Gesamtmenge

der beiden Komponenten Polyol und Isocyanat. Weitere organische Lösemittel werden bei der

Formbildung freigesetzt. Nach dem Aushärten der Formen werden die quaderförmigen Teile an

den schmalen Seiten zusammengefügt, so dass eine Schaumstoffrolle entsteht. Dann werden

Schaumstoffbahnen in der festgelegten Dicke durch Abspalten aus der Schaumstoffrolle gebil-

det und für den Transport aufgewickelt. Es entsteht dadurch ein an der Oberfläche offenporiger

Schaumstoff.

Ein Vorteil einer Schaumbeschichtung besteht darin, dass der Schaumrücken erheblich besser

am Textil anhaftet (größere Haftfläche durch Benetzung anstelle der punktuellen Anhaftung je

nach Kaschierverfahren). Wenn die Polyesterwirkware mit einer Fleckschutzausrüstung verse-

hen wurde, wirken die Fluorcarbonharze der Haftung des Schaumstoffes unabhängig vom Ka-

10

schierverfahren entgegen. Das Schaumstoffkaschieren ist sehr weit verbreitet. Die Verfahren der

Kaschierung sind vielfältig (Schmelzkleber, Dispersionskleber, Art des Auftrages der Kleber,

Flammkaschierung). Die Festigkeit der Anhaftung, die Elastizität und das Rückerholungsvermö-

gen sowie das Schaumgewicht sind charakteristische Größen und dürfen durch eine Schaum-

beschichtung, wie sie jetzt entwickelt werden soll, nicht nachteilig verändert werden. Bei der

Flammkaschierung von Schaumstoffen auf textile Trägermaterialien erfolgt ein Anschmelzen

der Schaumstoffoberfläche, wobei durch die offene Gasflamme Verbrennungsprodukte sowie

noch im Schaumstoff vorhandene niedermolekulare Stoffe aus der Herstellung freigesetzt wer-

den. Die Abgase werden im Allgemeinen ohne Reinigung an die Umgebung abgegeben. Eine

Übersicht zu den Kaschierverfahren gibt: [Andreas Giessmann: Substrat- und Textilbeschich-

tung – Praxiswissen für Beschichtungs- und Kaschiertechnologien. Springer Heidelberg, ISBN

978-3-642-01416-1].

Das derzeit noch eingesetzte zweistufige Verfahren der Herstellung von Verbundstoffen aus

Textilgewebe oder Wirkware mit Schaumstoffbahnen wird im Automobil als dekorative und

funktionelle Textilien für den Autohimmel, für Säulen- und Seitenverkleidungen und auch für

Polsterstoffe eingesetzt. Nach dem Färben werden die Textilbahnen meist durch Tauchverfah-

ren mit einer chemischen Appretur versehen und im Spannrahmen getrocknet und fertig ge-

spannt. Anschließend erfolgt die Kaschierung einer Schaumstoffbahn auf die Unterseite der

textilen Warenbahn. Das zweistufige Verfahren ist für Maschenwaren mit einer hohen Zugbe-

lastung verbunden, die zu nachteiligen Qualitätseffekten führen kann. Außerdem wird der

Schaumstoff in einem anderen Unternehmen produziert und per LKW an das Unternehmen

geliefert, bei dem dann die Kaschierung erfolgt. Wegen des geringen Gewichtes sind Transport

und auch Zwischenlager wenig effizient einzusetzen. Im neuen, einstufigen Verfahren soll die

Warenbahn nach einer Kontinuewäsche durch Absaugen entwässert, dann im günstigsten Fall

nass-in-nass und einseitig mit der Appreturchemikalie imprägniert und anschließend mit einem

Schaum beschichtet werden, der bei der nachfolgenden Trocknung und Fixierung durch intu-

meszierende Bestandteile weiter aufgebaut und verfestigt wird. Nachfolgende Abbildung zeigt

einen Verfahrensvergleich des bestehenden zweistufigen Kaschierverfahrens mit der einstufigen

Schaumbeschichtung.

11

Abbildung 1: Vergleich des bestehenden, zweistufigen Verfahrens der Färbung und Ausrüstung (1. Stufe) sowie Flammkaschierung (2. Stufe) mit dem geplanten innovativen Verfahren.

HerstellungPolyester-Wirkware

KontinuewäscheEntpräparierung

SpannrahmenTrocknung/Thermofixierung

HT-BaumfärbeapparatFärbung

KontinuewäscheNachreinigung

S

S

= Warenspannung

herkömmliches Verfahren innovatives Verfahren

schussgeradeNahtbildung

schussgeradeAusrichtung

KontinuewäscheNachreinigung

Vakuum-SaugbalkenEntwässerung

Additiv-ImprägnierungINNOimpräg-Technik

SchaumbeschichtungRakeltechnik

TrocknungSchaumstabilisierung

SVakuum-Saugbalken

Entwässerung

Tauch-ImprägnierungFoulard-Technik

schussgeradeAusrichtung

Trocknungmit Voreilung

S

S

S

EineProzess-

stufe

ZweiteProzess-

stufe

Kaschierung

AuslieferungTextil-Schaumstoffverbund

Herstellung/AnlieferungSchaumstoff

12

3 ERGEBNISSE

3.1 INNOVATIVES IMPRÄGNIERVERFAHREN

Zum Appretieren werden die Chemikalien üblicherweise aus wässriger Lösung oder Dispersion

auf die textilen Warenbahnen aufgetragen. Als Auftragsaggregat ist der Foulard am weitesten

verbreitet. Der Foulard besteht aus einem Chassis oder Netztrog und mindestens zwei gum-

mierten Walzen, zwischen denen die Warenbahn, die im Chassis mit einem Überschuss der

wässrigen Flotte benetzt bzw. imprägniert wird, auf einen definierten Wassergehalt abge-

quetscht wird. Die mit diesem Wassergehalt auf der Ware verbleibenden Chemikalien führen

beim nachfolgenden Trocken- und Fixierprozess zu den gewünschten Effekten. Zu beachten ist

die Füllung des Chassis, die am Ende des Imprägnierprozesses übrig bleibt. Diese als Systemfül-

lung bezeichnete Flottenmenge hängt ab vom Füllvolumen des Chassis sowie der Zuleitungen

und des Vorratstanks, in dem am Ende des Prozesses üblicherweise ein Überschuss an Impräg-

nierflotte in der Größenordnung von 10 bis 50 L vorliegt. Diese Flottenmengen entstehen im-

mer dann, wenn der Flottenansatz nur mit einer Genauigkeit von 10 L vorgenommen werden

kann und ein Sicherheitsausgleich für die nicht genau bekannte Flottenaufnahme (L Imprägnier-

flotte/kg Ware) zu berücksichtigen ist. Oft schleppt die textile Warenbahn aus vorhergehenden

Prozessstufen der Textilveredlung in Wasser lösliche oder dispergierbare Stoffe in das Impräg-

nierbad ein, weshalb das Restbad am Ende des Prozesses für eine nachfolgende Verwendung

unbrauchbar wird.

Die Zudosierung von flüssigen Chemikalien als Lösungen und Dispersionen ist heute bei hoher

Genauigkeit möglich. So ist vereinzelt in der Praxis die genau bemessene Bereitstellung der

Imprägnierbäder für die Appretur anzutreffen, bei der der Verbrauch an Imprägnierbad wäh-

rend des ersten Teils einer Partie gemessen und der Restbedarf sogleich berechnet und bereit-

gestellt wird. Am Ende bleibt dann nur noch die Chassisfüllung übrig. Diese Vorausberechnung

des Flottenverbrauches ist jedoch nur bei größeren Partien möglich, da mindestens 10 Minuten

Prozesszeit erforderlich sind, um eine genaue Flottenverbrauchsmessung durchzuführen und

die Zudosierung einzustellen.

Ein weiteres Problem besteht darin, dass insbesondere Maschenwaren oder zugempfindliche

Waren durch die Passage im Chassis und die bis zum Walzenpaar des Foulards mitgeschleppte

Flotte, die ein Mehrfaches des Warengewichtes ausmachen kann, unter eine hohe Längsspan-

nung kommen. Die damit verbundene „Längung“ der Ware muss im nachfolgenden Trock-

nungs- und Fixierprozess als „Schrumpfung“ wieder egalisiert werden. Eine spannungsarme

Passage während des Imprägniervorganges ist umgekehrt mit großen Qualitätsvorteilen verbun-

den, die derzeit oft nur durch Nachbesserungen zu erzielen sind. Bei einer Änderung des Im-

prägnierverfahrens darf es deshalb auch nicht zu nachteiligen Einflüssen auf die Qualität der

Ware kommen. Wenn sofort im Anschluss an die Imprägnierung der Warenbahn deren Be-

schichtung vorgenommen werden soll, muss jede Zugspannung vermieden werden. Außerdem

soll die Feuchtemenge, die zur Imprägnierung auf die Ware gebracht wird, aus energetischen

Gründen auf ein Minimum beschränkt werden.

13

Das im Projekt INNOimpräg entwickelte Auftragsverfahren für die chemische Appretur sieht

einen gezielten Auftrag genau mit der benötigten Menge an Appreturchemikalien und Wasser

vor, einseitig oder die Ware durchdringend. Die Flottenauftragsmenge wird über eine Raster-

walze bemessen und in Kontakt zur Ware gebracht. Die wässrige Lösung bzw. Dispersion wird

in den Zwickel gebracht, der zwischen der Rasterwalze und einer an diese angelegten gum-

mierten Walze gebildet wird. Die Zudosierung der Imprägnierflotte erfolgt passgenau zur Wa-

renlänge, so dass keine Flottenreste am Ende des Prozesses übrig bleiben. Damit soll ein ver-

lustfreies und Ressourcen schonendes Imprägnieren der textilen Warenbahnen ermöglicht wer-

den.

Durch die Beschränkung der Appretur auf eine Warenseite soll erreicht werden, dass bei-

spielsweise bei einer Fluorcarbonausrüstung zur Fleckschutzausrüstung oder Hydrophobierung,

die nur einseitig appliziert wird, eine verbesserte Haftung des Schaumes an der nicht ausgerüs-

teten Seite besteht und es durch den einseitigen Auftrag nicht zu einer Haftverringerung des

Schaumes kommt. Gleichzeitig soll es durch die Beschränkung auf einen einseitigen Auftrag

zur Einsparung von hochwertigen chemischen Stoffen kommen (Ressourcenschonung). In der

nachfolgenden Tabelle sind das Foulardverfahren und das neue Imprägnierverfahren zusam-

menfassend gegenübergestellt.

Tabelle 1: Gegenüberstellung des Foulardverfahrens zum innovativen Imprägnierverfahren zur Im-prägnierung von textilen Warenbahnen bezogen auf eine Arbeitsbreite von 2 m und für eine „trocken-in-nass“-Ausrüstung

Eigenschaft Foulardverfahren Innovatives Imprägnierverfahren

Mindestflottenaufnahme (trockene Warenbahn)

50% (PET) 15%

Benetzungsart immer vollständiges Tauchen/ Netzen

wahlweise einseitiges bis voll-ständiges Benetzen

Anwendungsbreite alle Verfahren: Vorbehandeln, Färben, Appretieren, Tauchbe-schichten

nur Appretieren

Warenbahnspannung hoch niedrig

Foulardwalzen zur gleichmäßigen Entwässerung erforderlich

nicht erforderlich (dadurch auch keine mechanische Bean-spruchung des Textils)

Restflotte (ohne Zuführ-system)

mind. 20 L keine

Reinigungsaufwand bei Partiewechsel

hoch min. 50 L Wasser

gering max. 5 L Wasser

Investkosten ca. 80.000 € voraussichtlich > 100.000 €

Bei der Entwicklung des innovativen Imprägnierverfahrens kamen verschiedene Maschenwaren

der Fa. Rökona zum Einsatz. Versuche mit verschiedenen Einstellungen der Rasterwalze wur-

14

den zunächst immer nur mit farbigem Wasser durchgeführt, um eine gleichmäßige Benetzung

der Warenbahn zu untersuchen. Im Hinblick auf den späteren Einsatz dieser Verfahrenstechnik

zur Appretur von Textilien wurden aber auch drei Ausrüstungsarten gewählt: eine Hydropho-

bierung/Oleophobierung mit Fluorcarbonharzen, eine Flammschutzausrüstung mit organischen

Phosphorverbindungen und eine Antistatikausrüstung.

Tabelle 2 : Ausrüstung von Polyesterwirkware und Baumwollgewebe mit einer Fluorcarbonausrüs-tung, mit einem Antistatikum und Flammschutz. Positionierung 2; Beschreibung der Zu-sammensetzung und der Eigenschaften der Appreturen [Abschlussbericht INNOimpräg DBU 27110]

Art der Ausrüstung Fluorcarbon FC Antistatikum AS Flammschutz F

Konzentration 30 g/L 20 g/L 100 g/L

pH-Wert 5,8 4,6 3,6

Leitfähigkeit 26 µS/cm 22 µS/cm 26 µS/cm

Temperatur 20°C 20°C 20°C

CSB der Flotte 17.800 mg/L 5.700 mg/L 19.600 mg/L

Oberflächenspannung 45,4 - 46,4 mN/m

29,8 - 31,9 mN/m

52,0 - 52,6 mN/m

Viskosität (200 RPM, Messteil 61) 4,1 cP 3,9 cP 5,3 cP

Trocknungstemperatur 150°C 150°C 120°C

Als günstigste Rasterwalzenart hatte sich eine Chromrasterwalze mit einer ausschließlich linien-

förmigen Gravur (Winkel zur Achse 45°, Flankenwinkel 80°, Lineatur 100/cm, Volumen

20 mL/m2) erwiesen. Die Rasterwalze wurde so eingestellt, dass ein größerer Umschlingungs-

winkel der Ware um die Walze ermöglicht wurde.

Für die Laboreinrichtung wurden bei den Versuchen folgende Bedingungen zur „trocken-in-

nass“-Ausrüstung von Polyesterwirkwaren gewählt [Abschlussbericht INNOimpräg DBU

27110]:

Umfangsgeschwindigkeit der Rasterwalze 5,3 m/min; Drehrichtung der Rasterwalze und

gummierten Zwickelwalze jeweils mit der Warenrichtung

Warengeschwindigkeit: 8,4 m/min

Flottenaufnahme der Polyesterwirkware 006 (88 g/m2): ø 52%

Flottenaufnahme der Polyesterwirkware 402 (146 g/m2): ø 23%

Alle Werte der Flottenaufnahme sind Mittelwerte aus > 10 Versuchen.

Die von den in ihren Flächengewichten unterschiedlichen Wirkwaren aufgenommenen

Flottenvolumina waren entgegen der Erwartung nicht gleich. Die Flottenaufnahme von

schwereren Maschenwaren lag bei 34 g/m2, die der leichteren Ware bei 46 g/m2. Im La-

borversuch war über das Warengewicht, die Geschwindigkeit der Rasterwalze und die

Warengeschwindigkeit keine auf andere Warengewichte übertragbare Flottenaufnahme

zu berechnen. Da keine weiteren Rasterwalzen zur Verfügung standen, konnte der Zu-

sammenhang zwischen Flottenaufnahme, Warengewicht und Warenart nicht näher un-

tersucht werden. Es ist aber anzunehmen, dass bei einem Artikelwechsel und möglich-

erweise auch bei einem Wechsel der Veredlungsrezeptur in Abhängigkeit von der Vis-

kosität und möglicherweise auch von der Oberflächenspannung (Netzfähigkeit) der

15

Veredlungsflotte auch ein Wechsel der Rasterwalze (Lineatur, Näpfchenvolumen) erfor-

derlich sein wird. Das werden jedoch erst Versuche auf einer praxiskonformen Pilotan-

lage zeigen können.

Abbildung 2: Anordnung der Chromrasterwalze zusammen mit der gummierten Walze zur Imprägnie-rung von Warenbahnen. Die Stahlwalze hinter der Rasterwalze ist höhenverstellbar ein-gerichtet [Abschlussbericht INNOimpräg DBU 27110]. Zwischen Raster- und Gummi-walze bildet sich ein Zwickel zur Aufnahme der Behandlungsflotte.

Die Abhängigkeit von der Umfangsgeschwindigkeit der Rasterwalze (bei gleichbleibender Wa-

rengeschwindigkeit) konnte durch die Laborversuche nachgewiesen werden [Abschlussbericht

INNOimpräg DBU 27110].

Wird die Umfangsgeschwindigkeit der Rasterwalze auf 3,9 m/min reduziert, so werden auch

niedrigere Flottenaufnahmen festgestellt:

Flottenaufnahme der Polyesterwirkware 006 (88 g/m2): ø 35%

Flottenaufnahme der Polyesterwirkware 402 (146 g/m2): ø 19%

Alle Werte der Flottenaufnahme sind Mittelwerte aus > 10 Versuchen.

Wird die Umfangsgeschwindigkeit der Rasterwalze weiter auf 2,8 m/min reduziert, so gleicht

sich die Flottenaufnahme nicht in gleichem Maße an:

Flottenaufnahme der Polyesterwirkware 006 (88 g/m2): ø 28%

Flottenaufnahme der Polyesterwirkware 402 (146 g/m2): ø 18%

Alle Werte der Flottenaufnahme sind Mittelwerte aus > 10 Versuchen.

0 - 100 µ

Gummierte Walzeist mit der Rasterwalze verbunden.

Der Abstand zwischen beiden Walzen sollverstellbar sein (anliegend = 0 µm bis max.100 µm) und benötigt einen eigenständigen Antrieb.

Rasterwalzefeststehend; gegen und mit der Warenrichtung drehbarUmfangsgeschwindigkeit variabel

Schraubengewinde zur Einstallung des Abstandesder gummierten Walze zurVliesstoff- oder Rasterwalzefür eine Zwickelbildung

Ziel der Anordnung:Bildung eines Zwickels zwischenGummi- und Rasterwalze

INNOimpräg - definierter Auftrag von wässrigen Appreturmittel enthaltenen Lösungen und Dispersionen mittels Zweiwalzensystem

Saugtrommelzur Ausbreitung von Rollkanten

16

Auch zur „nass-in-nass“-Ausrüstung wurden Versuche mit Polyesterwirkwaren durchgeführt.

Umfangsgeschwindigkeit der Rasterwalze: 1,4 m/min; Drehrichtung der Rasterwalze

und gummierten Walze mit der Warenrichtung

Warengeschwindigkeit: 8,4 m/min

Die Ausrüstung erfolgte mit einem Hydrophobierungsmittel (30 g/L); der Flotte wurde

ein Netzmittel (1,5 g/L) zugegeben. Die Warenbahn war vorher nur mit einem Netzmit-

tel auf einen Feuchtegehalt von 20% eingestellt worden.

Flottenaufnahme additiv (nass-in-nass): ø 27%

Gesamtflottenaufnahme (1: trocken-in-nass; 2: nass-in-nass): ø 50%

Für eine gleichmäßige Imprägnierung erwies sich ein Zusatz eines Netzmittels als notwendig.

Dies hatte keine Auswirkungen auf den Effekt der Wasserabweisung bei einer Hydrophobierung.

Zusammenfassend konnte als Ergebnis der Laborversuche zum Einsatz von Rasterwalzen festge-

stellt werden [Abschlussbericht INNOimpräg, DBU 27110]:

Mit Rasterwalzen konnte im direkten Kontakt mit der Warenbahn ein gleichmäßiger Flottenauf-

trag erzielt werden, so weit dies die vorhandene technische Einrichtung der Labortechnik und

die damit verbundene Präzision zuließ. Durch die Anordnung einer gummierten Walze mit

kleinerem Walzendurchmesser parallel zur Rasterwalze konnte ein Zwickel für den Flottenvor-

rat gebildet werden. Die Zuführung der Flotte erfolgte über einen entlang des Zwickels chan-

gierenden Schlauches, die Zudosierung der Flotte mit einer Zahnrad- oder Schlauchpumpe.

Letztere ist wegen der einfacheren Reinigung zu bevorzugen.

Der Flottenauftrag war abhängig von der Drehrichtung Rasterwalze und der gummierten Walze

mit oder gegen die Richtung der Fortbewegung der Warenbahn. Die bei gegenläufiger Bewe-

gungsrichtung entstehende Friktion zwischen Rasterwalze und Warenoberfläche führte insbe-

sondere bei sehr leichten und offenen Maschenwarenstrukturen zu Verschiebungen und zur

Faltenbildung. Als optimale Anordnung erwies sich ein System mit zusätzlichen Leitwalzen, mit

dem eine definierte Umschlingung der Rasterwalze ermöglicht wurde.

Der Flottenauftrag konnte von 60% (durchdringende Benetzung) ausgehend bis 10% gleichmä-

ßig realisiert werden. Mit abnehmendem Flottenauftrag (< 20%) wird das Bild der benetzten

Oberfläche bei einer „trocken-in-nass“-Verfahrensweise allerdings unruhiger, trockene und

wenig benetzte Stellen nehmen zu. Auf die benetzte Seite beschränkte Ausrüstungseffekte

konnten im Laborversuch nicht beobachtet werden.

Die Näpfchen bzw. Linien der Rasterwalze werden beim Kontakt mit der Ware nicht vollstän-

dig entleert. Bei jedem Flottenwechsel muss daher eine gründliche Reinigung mit Wasser (und

Netzmittel) erfolgen, um die Rasterwalze in den Ausgangszustand zurückzuführen. Das System

mit der Zwickelanordnung erwies sich hierfür als robust und gut zugänglich. Die Wassermenge

kann bei gezielter Anwendung auf eine geringe Menge beschränkt werden.

Auf der Pilotanlage eines Maschinenbauunternehmens, die im Praxismaßstab zur Verfügung

stand und bei der eine Rasterwalze aus einem Flottenreservoir (Chassis mit ca. 8 L Füllvolumen)

17

Appreturflotte aufnimmt und direkt bzw. über ein Doppeldosierrakelsystem auf die Ware, die

um eine Transportwalze angeordnet ist, aufträgt, wurden Versuche mit verschiedenen Appretu-

ren durchgeführt [ZIMMER, Klagenfurt, November 2011]. Eine Auswahl der Ergebnisse ist in

der nachfolgenden Tabelle zusammengefasst:

Tabelle 3: Zusammenfassung der Ergebnisse aus praxiskonformen Versuchen zur Anwendung von Rasterwalzen zum Auftrag von Appreturflotten auf Polyestermaschenwaren, Warenge-schwindigkeit: 25 m/min

Artikel der Ma-schenware

Rakelbezeichnung

Gewicht g/m2

Art der Ausrüstung

Summe Konzentration der Ausrüstchemikalien

Flotten- aufnahme

%

Bemerkungen

8-17

DR VR 2508 oben DR 2508 unten

125 Hydrophobierung/ Oleo-phobierung

120 g/L

31 Auftragsbild wirkt sofort nach der Benetzung leicht streifig, nach Luftgang i.O.

8-17

DR VS 2524 oben DR VS 2504 unten

125 Polyurethanausrüstung

950 g/L

4 gezielt einseitiger Auftrag, Unterseite bleibt trocken

3-47

DR VR 2508 oben DR 2504 unten

135 Hydrophobierung/ Oleo-phobierung (+ Netzmittel)

150 g/L

13,5 Auftragsbild i.O. deutlicher Unterschied zwi-schen ober- und Unterseite

3-47

DR VR 2510 oben DR VR 2510 unten

135 Hydrophobierung/ Oleo-phobierung (+ Netzmittel)

150 g/L

44 Auftragsbild i.O. Ware deutlich durchtränkt

Die Versuche sind insgesamt zufriedenstellend verlaufen. Als nachteilig an der Maschinenkon-

struktion wurden das Volumen des Flottenreservoirs, das zu einer Restflotte führen wird, und

die Anordnung des Flottenreservoirs unterhalb der Transportwalze angesehen. Das Maschinen-

bauunternehmen verfügte über eine große Auswahl von Rasterwalzen, die zielsicher zur An-

wendung kamen, was auf eine große Erfahrung schließen lässt. Dennoch wird dieser Maschi-

nentyp nicht häufig eingesetzt, was aus der bisher nur geringen Verbreitung zu schließen ist.

Für den Einsatz dieser Raster-Auftragstechnologie wird vom Maschinenbauunternehmen des

geplanten Gesamtsystems dieses Vorhabens und Koordinator des Vorhabens INNOimpräg

[DBU 27110] ein schrittweiser Umbau einer baugleichen Pilotanlage eines anderen Herstellers

erwogen. Die Anlage ist bei einem Textilveredlungsunternehmen an einem Spannrahmen ange-

schlossen worden, so dass demnächst die Erprobung anderer Anordnungen der Rasterwalze

und Fahrweisen vorgenommen werden können.

18

3.2 ENTWICKLUNG EINER STABILSCHAUMBESCHICHTUNG

Für den Beginn dieses Vorhabens waren Laborversuche zur Stabilschaumbildung vorgesehen,

die Hinweise zu grundsätzlichen Rezept- und Verfahrensbedingungen ergeben sollten. Im vor-

gesehenen Zeitraum blieben jedoch die Versuchsergebnisse hinter den Erwartungen zurück, so

dass erheblich mehr Zeit als ursprünglich geplant für diesen Teil des Vorhabens in Anspruch

genommen werden musste. Die Entwicklung konnte jedoch im Verlaufe des Jahres 2012 so

weit abgeschlossen werden, dass ein erster, orientierender Praxisversuch einige wesentliche

Unterschiede zwischen der Verfahrensweise im Labor und denen, die unter Praxisbedingungen

zu erwarten sind, aufzeigen konnte.

Im Labor erfolgt die Verschäumung von Polyurethandispersionen mit einem Küchenmixer, der

eine Regelung der Drehgeschwindigkeit des Schneebesens in mehreren Stufen ermöglicht. Die

Reihenfolge der Zugabe der Komponenten der Rezeptur und die dabei gewählte Drehge-

schwindigkeit des Schneebesens, der auch als Rührer fungierte, waren für die spätere Schaum-

entwicklung und Gleichmäßigkeit des Schaumes von ausschlaggebender Bedeutung. Insbeson-

dere die Zugabe der Füllstoffe, als solche wurden kurzstapelige Baumwollfasern („Baumwolle“)

und unter Temperatureinfluss expandierende Additive („chemischer Füllstoff“) eingesetzt, muss-

te langsam und bei den Baumwollfasern auch in vereinzelter Form erfolgen. Eine gleichmäßige

Verteilung der Füllstoffanteile erwies sich als ein wesentlicher Punkt zur Erzielung der ge-

wünschten Schaumstruktur. Die Zugabe der Füllstoffe hatte auch positive Auswirkungen auf

eine Steigerung der Stabilität und Elastizität des Schaumes.

Die Rezeptur hatte folgende Zusammensetzung (bis auf die Füllstoffe lagen alle Komponenten

als wässrige Dispersionen vor):

Polyurethan „weich“: 550 – 650 g/kg

Polyurethan „hart“: 80 – 160 g/kg

Verschäumer: 15 – 80 g/kg

Vernetzer: 30 – 40 g/kg

Stabilisator: 30 – 80 g/kg

Füllstoff: 0 – 65 g/kg

Summe: 1.000 g = 1 kg (entsprechend anteilige Erhöhung der Komponenten)

In der nachfolgenden Abbildung ist beispielsweise der Zusammenhang von Schaumhöhe (tro-

cken) und der Wiedererholung des Polyurethanschaumes nach einer Stunde Belasten sowie

nach einer und drei Stunden Entlastung für unterschiedliche Anteile am Füllstoff Baumwolle

dargestellt. Die Wiedererholung nach Belasten und Entlasten des Schaumes mit einem definier-

ten Gewicht entspricht der Prüfung, die mit einem auf Maschenware flammkaschierten

Schaumstoff von der Warenseite her durchgeführt wird, um bei einer – anwendungsorientierten

– Stoßbelastung die vollständige („100%“) Rückbildung einer glatten Oberfläche zu untersu-

chen. Mit ca. „2 g“ eingewogenem, entsprechend 30 g/kg Füllstoffanteil wird eine maximale

Schaumhöhe erreicht, jedoch ist die Wiedererholung auch beim höchsten Füllstoffanteil noch

nicht ausreichend.

19

Abbildung 3: Zusammenhang zwischen der Schaumhöhe (trocken) und der Wiedererholung nach einer Stunde Belastung bzw. einer und drei Stunden Entlastung in Abhängigkeit von der Füllstoffmenge in der Schaumrezeptur (eingewogene Mengen, entsprechen 0 bis 65 g/kg Schaumbeschichtungspaste)

Abbildung 4: Zusammenhang zwischen der Schaumhöhe (trocken) und der Wiedererholung nach einer Stunde Belastung bzw. einer und drei Stunden Entlastung in Abhängigkeit von der Temperatur während der Trocknung im Spannrahmen. (Füllstoffmenge in der Schaumre-zeptur: 4,5 g eingewogene Menge, entsprechend 65 g/kg Schaumbeschichtungspaste)

Als weiterer wesentlicher Parameter erwies sich die Trocknungstemperatur. Bei niedrigen Tem-

peraturen, ca. 130°C wird die höchste Schaumdicke erhalten, jedoch ist die Oberflächenstabili-

20

tät (Wiedererholung) nur gering. Bei einer Temperatur > 145°C besteht die Gefahr der Vergil-

bung des Polyurethanschaumes. Ein ähnlicher Zusammenhang besteht in Abhängigkeit vom

Gehalt an Stabilisator. Mit zunehmendem Anteil (> 40 g/kg) nimmt die Schaumdicke ab, die

Wiedererholung nach der Belastung verbleibt auf niedrigem Niveau (< 60%) und nach einer

bzw. drei Stunden Entlastung (< 90%).

Abbildung 5: Zusammenhang zwischen der Schaumhöhe (trocken) und der Wiedererholung nach einer Stunde Belastung bzw. einer und drei Stunden Entlastung in Abhängigkeit vom Gehalt an Entschäumer (jeweils g eingewogene Menge, entsprechend 15-80 g/kg Schaumbeschichtungspaste)

Der Verschäumer (Alkylaminoxid) führt mit zunehmendem Anteil in der Schaumbeschich-

tungspaste erwartungsgemäß zu höheren Schaumdicken, obwohl beim Schaumlitergewicht (ca.

110 g/L) kein Unterschied festzustellen war. Ein zu hoher Gehalt an Verschäumer und auch an

Stabilisator (Ammoniumstearat) kann sich bei der späteren Verwendung der schaumbeschichte-

ten Textilien durch Thermomigration nachteilig bemerkbar machen („Fogging“). Beide Stoffe

sollen daher in möglichst geringer Konzentration eingesetzt werden.

Als Ergebnis aller Laborversuchsreihen wurde eine Rezeptur ausgewählt, die ein ausgewogenes

Mengenverhältnis von weichem und hartem Polyurethan (als Dispersion), Stabilisator, Ver-

schäumer und Vernetzer, ohne und mit Füllstoff aufweist. Während die Rezeptur ohne Faser-

füllstoff keine hohe Schaumdicke liefert, erhält man mit Baumwollfasern als Füllstoff ein deut-

lich höheres Schaumgewicht (bis + 50%) und kann auch eine Steigerung der Schaumhöhe er-

reichen. Mit chemisch expandierenden Additiven kann eine gleichbleibend hohe Schaumdicke

erzielt werden. Der Anteil des bei Erwärmung expandierenden Füllstoffes in der Schaumbe-

schichtungspaste kann auf weniger als 40 g/kg begrenzt werden. Diese Variation weist die

günstigste Wiedererholung nach Druckbelastung auf, die bei fast 95% liegt. Schaumflächenge-

wichte von 225-250 g/m2 können bei einer Schaumdicke von bis zu 4,6 mm erreicht werden.

21

Diese sind aber gewichtsmäßig immer noch doppelt so hoch wie die der kaschierten Schaum-

stoffe. Aus preislichen Gründen muss daher eine weitergehende Optimierung des Rezeptes

vorgenommen werden.

Nachfolgende Abbildung 6 zeigt den Einfluss der Menge des expandierenden Füllstoffes in Be-

zug auf die Schaumhöhe nach der Trocknung. Eine Menge von 8 bis 15 g/kg Paste erweist sich

als ausreichend zur Erzielung einer Schaumhöhe größer 5 mm.

Abbildung 6: Zusammenhang zwischen der Schaumhöhe (trocken) und der dem Gehalt an unter Wärmeeinwirkung expandierendem Füllstoff „Expancell“ (jeweils g eingewogene Menge bezogen auf 1 kg Schaumbeschichtungspaste)

Die Schaumbeschichtung war jeweils „weich“, nach einer Druckbelastung dauerte es eine Zeit,

bis eine Rückerholung auf max. 95% der Ausgangsschichtdicke („Schaumhöhe“) erreicht wurde.

Es wurde daher unterschiedliche Verhältnisse von „weichen“ zu „harten“ Polyurethanen ge-

wählt. Alle Rezepturen enthielten ca. 30 g/kg Paste expandierenden Füllstoff; auch die anderen

Komponenten (Stabilisator, Verschäumer, Vernetzer) wurden nicht wesentlich in ihren Anteilen

in der Rezeptur geändert. Die Verhältnisse der Polyurethandispersionen sind unter den Balken

der nachfolgenden Abbildung 7 festgehalten. Mit zunehmendem Anteil an „hartem“ Poly-

urethan nimmt die Schaumhöhe des getrockneten Polyurethanschaumes überraschend ab. Es

wurde nicht untersucht, ob geänderte Verhältnisse der Zusatzkomponenten oder ein höherer

Gehalt an expandierendem Füllstoff zu einer Verbesserung der Ergebnisse führen.

0

1

2

3

4

5

6

7

8

0 8 15 34

Gesamtdicke [m

m]

Füllstoffmenge Expancell [g/kg]

22

Abbildung 7: Abhängigkeit der Schaumhöhe (trocken) von dem Mischungsverhältnis „weicher“ zu „harter“ Polyurethane als wässrige Dispersion in der Paste. Der Gehalt an unter Wärme-einwirkung expandierendem Füllstoff, Stabilisator, Vernetzer und Verschäumer ist bei al-len drei Rezepturen gleichbleibend.

Weitere Laborversuche betrafen die hintereinander vorgenommene Imprägnierung und Be-

schichtung der Ware. Polyesterwirkware, die einen Feuchtegehalt von 20% hatte, wurde in

einem ersten Schritt mit einem Fluorcarbonharz (Fleckschutz und Hydrophobierung) oder mit

einem Flammschutzmittel mittels Rasterwalzenauftrag einseitig imprägniert und dann sofort

anschließend auf der anderen Seite mit dem Stabilschaum beschichtet. Auf die Trocknungsdau-

er hatte dies keinen Einfluss. Jedoch war bei der mit Fluorcarbon ausgerüsteten und schaumbe-

schichteten Ware im trockenen Zustand kein Effekt auf der mit Fleckschutz (Hydrophobierung)

ausgerüsteten Warenseite festzustellen. Erst eine Zwischentrocknung konnte den erwünschten

Effekt erbringen. Das lässt darauf schließen, dass die Fluorcarbonausrüstung erst „ausgerich-

tet“ und auf der gewünschten Seite fixiert sein muss, ehe der Schaum aufgetragen werden kann.

Bei einer Antistatic- und Flammschutzausrüstung ist dies offensichtlich nicht erforderlich.

In einer Versuchsreihe im Labor wurde das Gebläse des Labortrockners in zwei Stufen von der

niedrigen Stufe 1 zu Beginn des Trocknens (3 Minuten) auf die höhere Umluftleistung „Stu-

fe 2“ (1,5 Minuten) bei einer Trocknungstemperatur von 145°C verändert. Zum Beispiel enthielt

die Schaumbeschichtungspaste 8 g/kg chemisch-expandierenden Füllstoff. Das Schaumliterge-

wicht lag wie üblich bei den Laborversuchen bei 115 g/L. Als Flächengewicht des trockenen

Schaumes wurde 270 g/m2 bei einer Schaumdicke von 5,0 mm erreicht. Die geringere Luftbe-

wegung zu Beginn des Trocknungsprozesses erwies sich als günstig im Hinblick auf die Erzie-

lung einer höheren Schaumdicke. Wie alle vorhergehenden Laborversuche war jedoch die

Oberfläche der Schaumschicht als geschlossene Decke ausgebildet.

Wendet man dieselbe Schaumrezeptur an und trocknet die Schaumschicht im Mikrowellenofen

3 Minuten bei 600 Watt, so kann eine offenporige Oberfläche erzeugt werden. Das Flächen-

gewicht des Schaumes liegt bei 260 g/m2 und die Dicke des trockenen Schaumes bei 3,8 mm.

Wird anstelle des chemisch-expandierenden Füllstoffes Baumwollfasermaterial (30 g/kg) zur

Schaumbeschichtungspaste gegeben, so wird ein Schaumflächengewicht von 350 g/m2 und

0 0,5 1

1,5 2

2,5 3

3,5 4

4,5

690g "hart"; 150g "weich"

400g "hart"; 400g "weich"

150g "hart"; 650g "weich"

Gesam

tdicke [m

m]

pro Ansatz

23

eine Schaumdicke von 6 mm erreicht. Die Spaltbreite (Abstand des Rakels von der Warenober-

fläche) war bei allen Versuchen auf 5 mm eingestellt. Ohne Füllstoff werden ein Schaumflä-

chengewicht von 225 g/m2 und eine Schaumdicke von 3,4 mm erzielt. Nachfolgendes Foto

zeigt die Schaumoberfläche eines im Mikrowellenofen getrockneten Schaumes, dessen Paste

mit chemisch-expandierendem Füllstoff angereichert war.

Abbildung 8: Foto eines Schaumes (Draufsicht), der im Mikrowellenofen getrocknet wurde. Kein Füllstoff, Trocknungsleistung 600 Watt, 3 min. Schaumlitergewicht 95 g/L, Schaumflächengewicht 225 g/m2, Schaumdicke 3,4 mm

Auf einer Technikumsanlage des Maschinenherstellers wurden Versuche zur Frage durchge-

führt, ob eine gezielte Durchströmung des auf der Ware liegenden Schaumes mit Heißluft von

der Unterseite des Textils her zu einer Steigerung der Schaumdicke und Herabsetzung des

Schaumflächengewichtes führt. Diese spezielle Labor-Trocknungseinheit ermöglicht eine ge-

zielte Durchströmung der beschichteten Ware mit einer auf eine bestimmte Temperatur einge-

stellten Luft, lässt aber auch eine seitliche, begrenzbare Vorbeiführung der Luft zu, so dass

oberhalb der mit Schaum beschichteten Fläche ein Gegendruck mit Luft derselben Temperatur

eingestellt werden kann. Bei einer Beschichtung von trockener Ware mit einem Schaum, der

8 g/kg chemisch-expandierenden Füllstoff enthält und ein Schaumlitergewicht von 105 g/L hat-

te, konnte ein Schaumflächengewicht von 250 g/m2 und eine Schaumdicke von 5,2 mm er-

reicht werden. Die Trocknungsdauer betrug 4 Minuten bei 147°C und bei einer Anströmge-

schwindigkeit von 1 m/s. Die Oberfläche ist gleichmäßig geschlossen und zeigt einige wenige

Bläschenkrater.

Wird die Ware vor der Beschichtung mit der INNOimpräg-Labortechnik auf 30% Feuchtegehalt

angefeuchtet und dann mit gleicher Rezeptur und Verfahrensweise beschichtet und getrocknet,

geht die Schaumdicke auf 4,7 mm zurück und das Schaumflächengewicht steigt auf ca.

24

300 g/m2. Wenn zusätzlich zur Einstellung eines Feuchtegehaltes der Ware auf 30% ein Additi-

vauftrag mit 20% Feuchte als Flammschutzausrüstung erfolgt, ist die Schaumdicke 4,6 mm. Das

Schaumflächengewicht beträgt jedoch nur 240 g/m2.

Zusammenfassend ist festzustellen, dass eine einseitige Beschickung der beschichteten Ware

mit heißer Luft von der Unterseite her (Gegenseite der Schaumschicht) keine Verbesserung zu

Schaumhöhe und -stabilität sowie zur Porigkeit erbringt. Vielmehr ist ein ausgewogenes Ver-

hältnis von Unter- und Oberluft anzustreben, wobei die Unterluft mit ca. 1 m/s gezielt auf die

Warenfläche gerichtet sein sollte und die Oberluft eher tangential an der Oberfläche des

Schaumes vorbeigeführt wird.

Die in der Labortechnik verwendeten Schaumaufbereitungswerkzeuge (Mixer) ergeben nur eine

bedingte Aufschäumung. Es soll daher untersucht werden, inwieweit sich das Schaumliterge-

wicht von viel mehr als 100 g/L nassem Schaum (Labor) auf weniger als 50 g/L durch einen

technischen Mixer senken lässt und welche Auswirkungen dies auf den Schaumauftrag auf die

Ware und das Trocknungsverhalten hat. Ziel ist hierbei ein Schaumflächengewicht um die 100

-120 g/m2 bei 3 mm Schaumendstärke zu erreichen. Die Versuche wurden im Praxismaßstab

auf einem Beschichtungsrahmen eines Unternehmens durchgeführt, dass Polyestergewebe aus-

rüstet und beschichtet.

Bei dem Großversuch wird ein 6-Felder-Spannrahmen verwendet. Die Temperatur sowie die

Umluft sind in jedem Halbfeld einzeln regelbar. Vor dem Spannrahmen wird auf die Waren-

bahn der stabile Schaum mittels eines Walzenrakels aufgetragen. Der Rakelspalt (Abstand zwi-

schen Rakel und Warenbahn) ist variabel einstellbar (Höhe in mm). Die Schaumerzeugung

erfolgt mittels eines Rotormixers. Dieser kann 8 bis 80 kg Schaum pro Stunde mit Schaumliter-

gewichten ab 50 g/L erzeugen.

Aus den unten aufgelisteten Komponenten wird die Schaumbeschichtungspaste hergestellt.

Zunächst werden die Polyurethan-Dispersionen vorgelegt; in der Reihenfolge der Zusätze folgt

dann der chemische Füllstoff, der portionsweise zugegeben wird. Gleichzeitig wird diese Mi-

schung mit einem Ultra-Turrax homogenisiert. Danach werden die restlichen Hilfsmittel unter

Rühren zugegeben. Der Schaumansatz wird in den Vorratsbehälter des Mixers gegeben. Durch

die Drehzahl des Mixerkopfes wird die gewünschte Fördermenge eingestellt. Die Umrechnung

der Fördermenge in die Drehzahl erfolgt durch eine bereits vorhandene Leistungskurve. Der

durch den Mixer erzeugte stabile Schaum wird durch einen Schlauch zur Auftragseinheit geför-

dert, dort vor das Rakelmesser so gelegt, dass eine geschlossene, etwa 10 cm dicke Wulst ge-

bildet wird, die den nötigen Druck für eine der Spaltbreite entsprechenden Schaumdicke auf

der Warenbahn erzeugt.

Parallel zu den Beschichtungsversuchen unter Praxisbedingungen auf der Spannmaschine wur-

de dieselbe Paste im Labormaßstab auf identische Ware (ca. 4 dm2 Musterfläche) von Hand mit

derselben Schichtdicke aufgestrichen und anschließend im Labortrockner bei der üblicherweise

eingestellten Temperatur von 145°C während 4,5 Minuten getrocknet. Hierbei fiel auf, dass –

möglicherweise bedingt durch die unterschiedliche Beschichtungsgeschwindigkeit (bei der

25

Handbeschichtung war keine Geschwindigkeit mess- und einstellbar) – in den ersten Praxisbe-

schichtungsversuchen die Beschichtungshöhe unter der eingestellten Spalthöhe blieb. Durch

eine verstärkte Vorlage von Schaumpaste konnte dieser Nachteil behoben werden.

Tabelle 4: Zusammenfassende Darstellung der Prozessbedingungen und Ergebnisse des Praxis-Beschichtungsversuches mit einer Stabilschaumpaste auf Maschenware mit folgenden In-haltsstoffen: Polyurethandispersion „hart“: 687 g

Polyurethandispersion „weich“: 153 g Verschäumer 76 g Vernetzer 30 g Stabilisator: 46 g Chemischer Expansionsfüllstoff: 8 g

Eigenschaften Versuch unter Laborbedingungen

Versuch 1 Spannmaschine

Versuch 2 Spannmaschine

Versuch 3 Spannmaschine

Wareneigenschaften Maschenware 111440: 152 g/m2, 1,53 m Breite, 0,58 mm Dicke

Mixereinstellungen:

Schaumlitergewicht 70 g/L 50 g/L 75 g/L 75 g/L

Fördermenge 80 kg/h 80 kg/h 80 kg/h 80 kg/h

Drehzahl Mixer 140 min-1 140 min-1 140 min-1 140 min-1

Einstellung Rakel:

Spalthöhe: 5 mm 5 mm 5 mm 7 mm

Warengeschwindigkeit: -/- 4 m/min 4 m/min 4 m/min

Auftragsbreite SOLL: 30 cm 82 cm 82 cm 82 cm

Auftragsbreite IST: 30 cm 75 cm 75 cm 75 cm

berechneter Verbrauch: -/- 1,6 L/min 1,6 L/min 2,3 L/min

Einstellung Spannrahmen:

Feld 1 Temperatur Umluft

145 °C 50%

4,5 min

100°C 30/30

100°C 30/30

100°C 30/30

Feld 2 Temperatur Umluft

110°C 30/30

110°C 30/30

110°C 30/30

Feld 3 Temperatur Umluft

130°C 40/50

130°C 40/50

130°C 40/50

Feld 4 Temperatur Umluft

150°C 60/70

150°C 60/70

150°C 60/70

Feld 5 Temperatur Umluft

150°C 70/80

150°C 70/80

150°C 70/80

Feld 6 Temperatur Umluft

150°C 70/80

150°C 70/80

150°C 70/80

Dicke der trockenen Schaumschicht

4,8 mm 1,1 mm 2,3 mm 3,9 mm

Schaumflächengewicht (ohne Textil)

205 g/m2 78 g/m2 106 g/m2 166 g/m2

Die Praxisversuche zeigten folgenden Zusammenhang:

Mit einem 6-Felder-Spannrahmen und mit einer üblichen Beschichtungseinrichtung eines

Streichsystems sind Stabilschäume aus Polyurethandispersionen in ausreichender Gleichmäßig-

keit zu realisieren. 4 m/min war die Mindestgeschwindigkeit. Die Aufenthaltsdauer der Ware

im beheizten Teil der Spannmaschine betrug dann 4,5 min (100-150°C).

26

Für den Auftrag des nassen Schaumes auf Maschenware reicht ein Walzenrakelsystem aus. Die

vor dem Rakelmesser vorgelegte Schaumpaste muss vom Umfang und von der Masse her auf

das Schaumlitergewicht, die Position und den Winkel des Rakels, den Abstand zwischen Rakel

und Warenbahn (Höhe) und die Warengeschwindigkeit eingestellt werden. Hierbei ist zu be-

achten, dass sich die Viskosität und die Fließeigenschaften der verschäumten Paste mit abneh-

mendem Schaumlitergewicht „exponentiell“ verändern. Schaumbeschichtungspasten mit nied-

rigem Schaumlitergewicht (< 50 g/L) sind kaum noch fließfähig und weisen eine eher „stei-

fe“ Struktur auf. Inwieweit Druckeinwirkung einen verbesserten (höherer Schaumauftrag) er-

möglicht, konnte nicht geklärt werden (Düsenrakel). In der zur Verfügung stehenden Zeit (eine

Schicht) waren nur grundsätzliche Bedingungen zur Herstellung von Stabilschaumbeschichtun-

gen unter Praxisbedingungen zu ermitteln. Ein Luftrakel scheidet wegen der dann notwendig

höheren Warenspannung bei Maschenwaren aus.

Um ein Schaumflächengewicht „trocken“ kleiner 100 g/m2 zu erzielen, muss das Schaumliter-

gewicht < 50 g/L sein. Im Praxisversuch musste wegen der technischen Gegebenheiten am Ra-

kel das Schaumlitergewicht auf mindestens 70 g/L eingestellt werden, damit eine genügend

hohe Schichtdicke der Schaumbeschichtung nach dem Rakel erreicht werden konnte.

Ohne chemische Hilfe zur Schaumbildung ist keine Schaumschichtdicke > 2 mm zu erzielen.

Die Luftführung im Spannrahmen muss insbesondere in der Eingangszone (Feld 1) eine kon-

struktive Änderung erfahren: stärkere Unterluft (Gegenseite der Beschichtung), tangentiale Luft-

führung oberhalb des Schaumes. Standardspannrahmen haben hierfür keine technischen Vor-

richtungen.

Eine direkte Übertragung der Ergebnisse vom Labor- auf den Praxismaßstab ist nicht gegeben.

Die Laborarbeit dient in erster Linie zur Ermittlung der Schaumrezeptur für die Erzielung be-

stimmter Schaumeigenschaften im getrockneten Zustand. Erst im großtechnischen Maßstab

können die technischen Rahmenbedingungen und auch das Eigenschaftsprofil erarbeitet wer-

den. Dazu wird eine Praxisanlage mit allen erforderlichen Einrichtungen zum spannungsarmen

Betrieb, zum ein- oder zweiseitigen Auftrag von Appreturchemikalien und zum „nass-in-nass“-

Auftrag von Stabilschäumen benötigt. Die Entwicklung neuer Polyester-Maschenwarenartikel

benötigt eine entsprechend eingerichtete Praxisanlage mit folgenden Aggregaten:

Wareneinlauf: fest eingerichtete Nähmaschine, schussgerade Naht

Siebtrommel-Waschmaschine: spannungsarme Nachreinigung der Warenbahn

Vakuumsauge: gleichmäßige Entwässerung der Warenbahn < 20% Restfeuchte

Rasterwalzen-Additionsauftrag: einseitiger Auftrag von Appreturen, < 20% Zusatzfeuchte

Schaumbeschichtung: friktionsfreier Auftrag mechanisch verschäumter Dispersionen

Transport der Ware: Tragband für einen spannungsfreien Transport

Trocknung/Entwicklung: spezielle Luftführung für die Stabilschaumbeschichtung

Kühlen, Laminieren: spannungsarme Kompaktierung der Schaumbeschichtung und

Möglichkeit zur zusätzlichen Folienkaschierung

Aufwickeln spannungsfreies Aufwickeln ohne Schaumdeformation

27

3.3 ENERGIEEFFIZIENTE TROCKNERTECHNIK

Die Luftführung im Trockner ist von großem Einfluss auf die Vollendung der Stabilschaumbe-

schichtung. Eine gerichtete Verdampfung des Wassers ist mit der bestehenden Trocknertechnik

kaum möglich. Das haben die Versuche im Technikum des Maschinenbauunternehmens, das

die Entwicklungsarbeiten maßgeblich unterstützt hat, und auch die Versuche im Labor und auf

einer Praxisanlage gezeigt.

Gleichzeitig muss aus Gründen der Energieeinsparung auch ein Paradigmenwechsel bei der

Beschichtung erfolgen. Die bisher ausschließlich auf trockener Warenbahn erfolgende Textilbe-

schichtung muss zukünftig auch auf noch feuchter Ware möglich sein, um die Energie für das

Zwischentrocknen einzusparen. Das setzt voraus, dass der Feuchtegehalt der Ware vor der Be-

schichtung auf ein Minimum begrenzt wird.

2012 wurde in einem baden-württembergischen Unternehmen der Textilveredlung eine neuar-

tige Spannmaschine in Betrieb genommen, die sich durch eine wesentlich verbesserte Luftfüh-

rung im Spannrahmen, ein integriertes Wärmerückgewinnungskonzept mit Luftdurchsaugtech-

nik und durch ein neuartiges Konzept zur Erzeugung und Verteilung von heißer Prozessluft

auszeichnet (Power Frame Eco/Fa. Brückner Trockentechnik, Leonberg). Das Konzept wurde im

Rahmen eines Forschungsvorhabens entwickelt und mit dieser Spannmaschine erstmals in den

Praxismaßstab umgesetzt [Projekt InTroFix; Fa. Brückner/Leonberg, ITV Denkendorf, Bergische

Universität Wuppertal, zwei Textilunternehmen; BMWi (2008-2010)]. Eine weitergehende Ent-

wicklung des Konzeptes wird derzeit an dieser Praxisanlage durchgeführt [Projekt EnergyEFF-

dryer; Fa. Brückner/Leonberg, CuTec, Clausthal-Zellerfeld, Bergische Universität Wuppertal, Fa.

Dolinschek/Burladingen; DBU Az 30609 (2012-2013)]. Im Unterschied zu dem in diesem Vor-

haben bevorzugten Luftführungssystem, das zumindest im ersten Feld (von mindestens sechs

Feldern) eines Trockners eine dominante Unterluft benötigt und eine tangentiale Oberluftfüh-

rung vorsehen sollte, wodurch eine Schaumstabilisierung bewirkt werden soll, wird bei dem

neuen Konzept der Fa. Brückner Trockentechnik die Trockenluft im ersten Feld heiße, mit

Feuchte beladene Prozessluft durch die Ware von oben nach unten gesaugt. Dass hierdurch

und durch die besondere Erzeugung und Führung der Prozessluft im System gegenüber her-

kömmlicher Spannmaschinentechnik erhebliche Energiemengen einzusparen sind, zeigen fol-

gende erste Untersuchungsergebnisse.

Es handelt sich um die Ergebnisse einer Messreihe, die Ende 2012 im Rahmen des Projektes

EnergyEFFdryer durchgeführt wurden. Alle Gasbrenner erhalten hierfür eigene Gasuhren, mit

deren Hilfe der prozessbezogene Gasverbrauch gemessen wird. Außerdem werden in allen

Feldern die Umlufttemperatur, der Druck, die Feuchte und vor und nach den Wärmetauschern

über FiD-Messung der Kohlenstoffgehalt in der Abluft ermittelt. Die Maschinen- und Prozessda-

ten wurden überprüft und aufgezeichnet (Temperatur und Volumenstrom zur Umluft un-

ten/oben, Temperatur und Volumenstrom für Frisch- und Abluft vor und nach Wärmeüberträ-

gern, Volumenströme der heißen Prozessluft zu jedem Abteil, Temperatur der Prozessluft in

den Brennerkammern, Kreislaufluft zu Temperatur und Volumenstrom u.a.). Die beschriebene

Anlage ist eine Spannmaschine mit 5 Thermozonen, jede Thermozone ist 3 m lang. Die Ergeb-

28

nisse der Messungen wurden wie folgt auf größere Anlagen mit 6 bzw. 8 Feldern hochgerech-

net. Es erfolgt ein Vergleich mit einem „Standardspannrahmen“ mit direkt vergleichbaren Pro-

zessbedingungen.

Tabelle 5: Gegenüberstellung von Prozess- und Energiedaten zu vergleichbaren Trocknungs- und Fi-xierprozessen eines Standardspannrahmens (Nr.1) zum energieeffizienten System Power-FrameEco der Fa. Brückner Trockentechnik, Leonberg. Ergebnisse aus Untersuchungen im Rahmen des Projektes EnergyEFFdryer bei der Fa. Dolinschek, Burladingen (10/2012).

Abkürzungen zu den Prozessarten: TR = Trocknen, TR+F = Trocknen und Fixieren in einem Arbeitsschritt; Kostenbezug (ø Deutschland): Gas: 0,046 €/kWh, elektr. Strom: 0,12 €/kWh; Quelle CO2-Äquivalente: [Berechnungen_CO2_Emissionen_Stamd_100715.xls; entnommen dem „Leitfaden für effiziente Energienutzung in Industrie und Gewerbe“ des LfU]; Prognose zu den Jahreseinsparungen bezieht sich auf den jeweiligen Prozess mit Nutzeffekt η = 80%

Eigenschaften Einheit Standardspannrahmen (1) PowerFrameEco

Prozess-Nr. 1 2 3 1 2 3

Prozessart TR TR TR+F TR TR TR+F

Anzahl der Thermozonen 8 8 8 8 8 8

Produktion kg Ware/h 2066 1533 694 2073 1501 690

Produktionsgeschwindigkeit m/min 88 65 29 88 64 29

Verdampfungsleistung kg Wasser/h 1694 1257 618 1700 1231 614

Energie thermisch kW 1935 1442 1182 1566 1104 727

Energie elektrisch kW 184 142 161 184 134 153

Spez. Energie ε Ware-thermisch kWhtherm/kgWare 0,937 0,941 1,703 0,755 0,736 1,054

Spez. Energie ε Wasser-thermisch kWhtherm/kgWasser 1,142 1,147 1,913 0,921 0,897 1,184

Spez. Energie ε Ware-elektrisch kWhelektr./kgWare 0,089 0,093 0,232 0,089 0,089 0,222

Spez. Energie ε Ware-thermisch Relativ (Bezug 1) 100% 100% 100% 81% 78% 62%

Spez. Energie ε Wasser-thermisch Relativ (Bezug 1) 100% 100% 100% 81% 78% 62%

Spez. Energie ε Ware-elektrisch Relativ (Bezug 1) 100% 100% 100% 100% 96% 96%

Einsparung Gas MWh/a 1.634 1.500 2.018

Einsparung Gaskosten €/a 75.276 68.952 92.820

Einsparung el. Strom kWh/a -/- 42.240 42.240

Einsparung Kosten el. Strom €/a -/- 5.280 5.280

Einsparung CO2 kg CO2/a 382.800 375.560 513.790

29

Je nach Prozessart und auch in Abhängigkeit vom Substrat betragen die Einsparungen an ther-

mischer Energie zwischen 20% und 40%. Die Einsparungen an elektrischer Energie fallen ge-

ringer aus, da sich die Antriebe für die Ketten, Ventilatoren und andere Motoren in Anzahl und

Leistung nur unwesentlich unterscheiden. Ein wesentlicher Beitrag in der Ersparnis der thermi-

schen Energie wird durch die Luftdurchsaugung der neuen Spannmaschinentechnik geleistet,

da hier die Abluft direkt und konzentriert genutzt wird. Bei der in diesem Vorhaben geplanten

Umkehrung würde die Abluft in der Spannmaschine so angesaugt, dass (mindestens) im ersten

Feld ein großer (noch zu ermittelnder) Teil der Abluft über ein Düsenfeld von unten auf die

Warenbahn gelenkt wird und gleichzeitig ein kleinerer Teil der Abluft tangential über die Ware

(„von oben“) in diesem strömen soll und dann nach oben abgesaugt wird. Die technische Aus-

führung dieses Systems ist noch nicht in Angriff genommen.

4 RESSOURCENEFFIZIENZ UND UMWELTENTLASTUNGSPOTENZIAL

In der Antragsbeschreibung waren die Ressourceneffizienz und das Umweltentlastungspotenzi-

al des neuen Schaumbeschichtungsverfahrens verglichen worden mit der herkömmlichen zwei-

stufigen Verfahrensweise der Tauchimprägnierung der Maschenware mit Trocknung und an-

schließender Flammkaschierung mit einer Schaumstoffbahn, die an anderer Stelle hergestellt

wurde. Dieser Vergleich soll nun ergänzt werden mit den Werten, die sich aus den Ergebnissen

des Vorhabens nach bisherigem Stand ableiten lassen („neues Verfahren – Stand Entwicklung“).

Als textile Ware wird jeweils eine identische Maschenware mit einem Quadratmetergewicht

von 140 g/m2 eingesetzt. Der durch die Beschichtung hergestellte Schaum entspricht nun nicht

mehr von Gewicht und Dichte her dem herkömmlichen aufkaschierten Schaum, sondern ist um

ca. 30% schwerer (bei 3 mm Höhe ca. 130 g/m2 als Durchschnittswert des Praxisversuches).

Hierbei bleibt zunächst noch unberücksichtigt, dass es durch die Entwicklung des Verfahrens

auf der geplanten Anlage erst möglich sein wird, wesentliche Fortschritte zu machen.

Bei der Berechnung der Einsparungen wird jetzt davon ausgegangen, dass eine Jahresprodukti-

onsmenge von 1.000.000 m beschichtete Ware mit der neuen Anlagenkonzeption zu realisie-

ren ist. Zum besseren Vergleich wird davon ausgegangen, dass gleiche Mengen pro Zeiteinheit

nach dem alten und neuen Verfahren zu produzieren sind. Um eine Verweildauer der be-

schichteten Ware im Spannrahmen (6 Felder x 3 m = 18 m Länge) von ca. 4-5 Minuten einhal-

ten zu können, muss dieser 4 m/min Warengeschwindigkeit einhalten. Bei einem Nutzeffekt

von 0,8 können während 5.760 Jahresstunden (3-schichtig, 48 Wochen/Jahr und

5 Tage/Woche) nur 1.100.000 m Ware produziert werden.

Die Einführung des INNOimpräg-Minimalauftragsverfahrens als einseitige Appretur führt zu

einer Einsparung von 5 t/a Fluorcarbonharzdispersion. Nicht mitgerechnet sind die Verluste an

Fluorcarbonharzdispersion, die am Ende der chemischen Appretur beim bisher üblichen Ver-

fahren im Foulardchassis als Flottenreste zurückbleiben. Bei einem Anteil von 50 g/L Fluorcar-

bonharzdispersion als dem wertvollsten Bestandteil der Appreturflotte gehen bei 2 Wechseln

am Tag, 240 Arbeitstagen im Jahr und 50 L Chassisvolumen 1.200 kg Fluorcarbonharzdispersi-

30

on verloren – ohne Berücksichtigung der Kosten für die Entsorgung entspricht dies einem Wert-

verlust von ca. 20.000 €/a.

Es wird von einer nass-in-nass-Beschichtung ausgegangen. Dadurch beträgt der Feuchtegehalt

(„Restfeuchte“) relativ bezogen auf das Gewicht der textilen Ware (Metergewicht 196 g/m) statt

der im Antrag angenommenen 130% eher 150%.

Nach den bisherigen Erfahrungen setzt sich der Feuchtegehalt aus 20% Feuchte nach Vakuum-

Entwässerung zuzüglich 20% Feuchte durch einseitigen Appreturauftrag und bis 110% Feuchte

als Anteil der Schaumbeschichtung zusammen. Bei 1,40 m Breite der Ware und einer Schaum-

schichtdicke von 4 mm beim Auftrag werden 5,6 L Schaum pro Meter Ware benötigt. Bei ei-

nem Schaumlitergewicht von 75 g/L entspricht dies dem Schaumgewicht „nass“ von 420 g/m

Ware. 50% davon sind der Wasseranteil der Dispersionen = 210 g/m Ware = 110%.

Beim Schaumkaschieren wird Erdgas als offene Flamme angewendet. Der Verbrauch liegt bei

6,7 m3/h, bezogen auf eine Verarbeitung von 1.200 m/h. Bei einer Warengeschwindigkeit von

20 m/min ist der spezifische Gasverbrauch 0,05 kWh/m Ware bzw. 0,17 kWh/kg Ware. Durch

das Anschmelzen des Polyurethanschaumes mit der offenen Gasflamme entstehen gasförmige

Verbrennungsprodukte. Zu Art und Konzentration im Abgas gibt es keine Informationen. Bei

der Herstellung der Schaumstoffbahnen wird das Treibgas freigesetzt. Es wird angenommen,

dass überwiegend CO2 verwendet bzw. freigesetzt wird und dass der Anteil organischer Löse-

mittel (als Pentan) nur max. 5 Gew.% ist, diese Menge jedoch vollständig an die Atmosphäre

abgegeben wird. Für das neue Verfahren der Schaumbeschichtung wird erwartet, dass neben

der mechanischen Verschäumung ausschließlich noch der beim Trocknen frei werdende Was-

serdampf als Treibgas ausreichend ist für die Bildung feinporiger Schaumbeschichtungen.

Nicht dargestellt ist der Energieverbrauch, der mit dem Transport des Schaumstoffes vom Her-

steller und von den Textilbahnen zum Kaschierbetrieb verbunden ist. Wegen des geringen

Raumgewichtes entsprechen die ca. 150 t/a Schaumstoff, die für die Herstellung von

1.000.000 m Verbundstoff benötigt werden, einem Transportvolumen von ca. 4.200 m3/Jahr,

entsprechend 45 Lkw-Ladungen. Beim Umstieg vom Kaschierverfahren auf die Direktbeschich-

tung, die beim Textilhersteller durchgeführt wird, werden ca. 7.500 L/a Dieselkraftstoff einge-

spart, verbunden mit einer Verringerung der CO2-Emissionen in Höhe von 23,4 t/a (3,12 kg

CO2/L).

Wenn in einem Verfahrensschritt der gesamte Verbund für die Inneneinrichtung an einem Ort

hergestellt wird, werden insgesamt 14.500 L/a Dieselkraftstoff eingespart, verbunden mit einer

Abnahme der CO2-Emissionen durch Transportvorgänge in Höhe von 45 t/a. Wenn nur die

Schaumstoffkaschierung an anderer Stelle durch die direkte Schaumrückenbeschichtung ersetzt

wird, werden Transporte zwischen dem Schaumstoffhersteller und dem Kaschierer sowie vom

Textilhersteller zum Kaschierer und damit mindestens 4.300 L Diesel bzw. 13,4 t CO2/a einge-