Faserfreie Zerstäubung von basischer Hochofenschlacke · Hochofens werden schmelzflüssige...

-

Upload

truongkiet -

Category

Documents

-

view

215 -

download

0

Transcript of Faserfreie Zerstäubung von basischer Hochofenschlacke · Hochofens werden schmelzflüssige...

Integrierter Umweltschutz in der Metallerzeugung

Schlußbericht

zum Verbundvorhaben:

Faserfreie Zerstäubung vonbasischer Hochofenschlacke

Teilvorhaben: Förderkennzeichen:

TV 1: Laborversuche zur Konditionierung der Hochofenschlacke 01RW0201TV 2: Behandlung der flüssigen Hochofenschlacke nach dem Abstich 01RW0160TV 3: Technikumsversuche zur Zerstäubung von Hochofenschlacke 01RW0161

Zuwendungsempfänger:

TV 1: Forschungsgemeinschaft Eisenhüttenschlacken e.V. * (FEhS)TV 2: ThyssenKrupp Stahl AG ** (TKS)TV 3: Universität Bremen, FB 4, Verfahrenstechnik (VT)

Autoren:

Prof. Dr.-Ing. U. Fritsching, Dipl.-Ing. C. Czisch, Dipl.-Ing. L. Schubert,Dr.-Ing. D. Mudersbach, Dr.-Ing. M. Kühn

Laufzeit des Vorhabens / Berichtszeitraum:

01.09.2002 – 30.11.2006

* inzwischen umbenannt in FEhS – Institut für Baustoff-Forschung e.V.** inzwischen umbenannt in ThyssenKrupp Steel AG

2

Inhaltsverzeichnis

I. Kurzdarstellung

1. Aufgabenstellung

2. Wissenschaftliche und technische Grundlagen2.1 Hochofenprozeß2.2 Hochofenschlacke2.3 Eigenschaften von Hüttensand und der daraus hergestellten Zemente

3. Voraussetzungen für das Vorhaben

4. Planung und Ablauf des Vorhabens

5. Zusammenarbeit mit anderen Stellen und Vorleistungen der Partner

II. Eingehende Darstellung

6. Laborversuche, Teilvorhaben 1 (FEhS)

7. Betriebsversuche, Teilvorhaben 2 (TKS)8.1 Betriebliche Ausgangssituation 8.2 Erste Betriebskampagne (Vorversuche)8.3 Zweite Betriebskampagne (Versuch 1 bis 3)8.4 Dritte Betriebskampagne (Versuch 4 bis 6)8.5 Vierte Betriebskampagne (Versuch 7)

8. Technikumsversuche, Teilvorhaben 3 (VT)8.1 Ausgangssituation8.2 Umbaumaßnahmen8.3 Erste Versuchskampagne (Frei-Fall Zerstäuber I)8.4 Zweite Versuchskampagne (Frei-Fall Zerstäuber I)8.5 Optimierung des Zerstäubers8.6 Dritte Versuchskampagne (Frei-Fall Zerstäuber II)8.7 Vierte Versuchskampagne (Frei-Fall Zerstäuber II)8.8 Neuentwicklung des Hybridzerstäubers8.9 Fünfte Versuchskampagne (Hybridzerstäuber)8.10 Sechste Versuchskampagne (Hybridzerstäuber, Heißgas)8.11 Zementtechnische Untersuchungen

9. Voraussichtlicher Nutzen

10. Bekannte Fortschritte seitens Dritter

11. Veröffentlichungen

12. Zusammenfassung

13. Literatur

III. Erfolgskontrollbericht

Anlage

3

I. Kurzdarstellung

1. Aufgabenstellung

Dieses Vorhaben wurde im Rahmen des Programms „Forschung für die Umwelt“ durchge-

führt. Der Umweltschutz ist seit langer Zeit eines der vorrangigen strategischen Ziele der

deutschen Eisen- und Stahlindustrie. Dies führte zu zahlreichen Aktivitäten und Untersu-

chungen zur Verbesserung der Umweltverträglichkeit der Eisen- und Stahl-

erzeugenden Prozeßketten und deren Produkte, u.a. auch der Eisenhüttenschlacken. Ziel

dieser Aktivitäten ist es, die Nutzung der Eisenhüttenschlacken auf qualitativ anspruchsvol-

len Gebieten als Baustoff oder Düngemittel zu nutzen.

Die Inhalte des Forschungsvorhabens entsprechen dem Ziel der Förderinitiative zum „Inte-

grierten Umweltschutz in der Metallerzeugung“ und somit der Erschließung und Nutzung

umweltrelevanter Innovationen in den Prozessen der Eisen- und Stahlerzeugung, wobei die

Nutzung der Eisenhüttenschlacken ein vorrangiges Ziel darstellt. Die interne und externe

Kreislaufwirtschaft sollte durch Impulse zur Nutzung der Schlackenprodukte auf hochwerti-

gem Qualitätsniveau im Bauwesen weiter angeregt werden, wobei dies im einzelnen mit den

folgenden Maßnahmen erreicht werden sollte:

♦ durch die Verbesserung der Schlackenerzeugungsprozesse,

♦ durch eine Erhöhung der Recyclingquote,

♦ durch die weiter verbesserte Kreislaufschließung,

♦ durch die Entlastung der Umwelt bei den betrieblichen Maßnahmen und

♦ durch die Stärkung der Wettbewerbsfähigkeit der betroffenen Firmen.

Im Labormaßstab erprobte Methoden (TV 1) zur Konditionierung der flüssigen Hochofen-

schlacke (HOS) sollten unter betrieblichen Bedingungen (TV 2) weiterentwickelt werden.

Zusätzlich sollte die (konditionierte) flüssige Hochofenschlacke in Technikumsversuchen

(TV 3) faserfrei zerstäubt werden.

TV 1: Labor des FEhS-Instituts

Untersuchung der Reaktion von verschiedenen Zuschlagstoffen in der flüssigen HOS Vorbereitung der betrieblichen Konditionierung unter Kosten/Nutzen-Aspekt Untersuchung der Wirkung der Konditionierung auf die zementtechnischen Parameter

TV 2: Hochofenbetrieb von ThyssenKrupp Steel

Verifizierung der im Labor ermittelten Ergebnisse in Betriebsversuchen Realisierung einer wirtschaftlich / technisch erfolgreichen Konditionierung von HOS

TV 3: Technikum der Uni Bremen, Verfahrenstechnik

Herstellung eines glasigen Pulvers aus flüssiger HOS (Glasgehalt > 96 %) Erzeugung eines trockenen Pulvers aus flüssiger HOS (Feuchte < 2 %) Faserfreie Zerstäubung der flüssigen HOS zu einem feinem Pulver (d ~ 50 µm) Untersuchung der Auswirkungen der Basizitätserhöhung auf das Zerstäubungsergebnis

4

2. Wissenschaftliche und technische Grundlagen

Eisen und Stahl gehören nicht nur zu den wichtigsten, sondern auch zu den vielseitigsten

Werkstoffen. Durch die gezielte Einstellung der chemischen Zusammensetzung, durch eine

geeignete Wärmebehandlung und zielgerichtete Verformung können Eisenlegierungen und

Stähle mit sehr unterschiedlichen Eigenschaften hergestellt werden.

Die Innovationsbereitschaft und Entwicklungsvielfalt der Stahlindustrie ist jedoch nicht nur

auf die Hauptprodukte Eisen und Stahl beschränkt, sondern wird auch auf die Weiterent-

wicklung der Nutzungsmöglichkeiten der wichtigsten Nebenprodukte, den Eisenhütten-

schlacken, übertragen. Aufgrund intensiver Forschungsanstrengungen sind Schlacken als

hochwertige Produkte anerkannt. Ihre Eigenschaften können auf die jeweiligen Einsatzge-

biete gezielt eingestellt werden. Zur Sicherung der Qualität unterliegen die Schlacken einer

intensiven Güteüberwachung. Die erreichten Qualitätsstandards liegen häufig über denen

vergleichbarer natürlicher Rohstoffe [1].

2.1 Hochofenprozeß

Eisen kommt in der Natur überwiegend als Oxid vor. Die Eisenerze enthalten neben dem

eisenhaltigen Mineral auch Gangart. Die oxidischen Erze sind wegen ihres hohen Eisenge-

haltes und ihrer leichten Verfügbarkeit, z.B. in Brasilien im Tagebau, die mit Abstand wichtig-

sten (Hämatit besteht zu fast 70% aus Eisen). Neben den oxidischen gibt es noch hydroxidi-

sche, sulfidische und karbonatische Erze. Die oxidischen und hydroxidischen Erze können

direkt dem Reduktionsprozeß unterzogen werden.

Die im Hochofen befindlichen Rohstoffe unterliegen beim Niedergehen einigen komplizierten

Umwandlungen [2]: Das bis zum Hochofengestell gekommene Reduktionsmaterial (Koks)

wird durch erhitzten Wind in Kohlenmonoxid umgewandelt. Das Gasgemisch aus diesem

Kohlenmonoxid und dem Stickstoff aus dem Wind steigt im Hochofen nach oben und er-

wärmt das sich ihnen entgegenbewegende Schmelzmaterial (Möller), wobei das Kohlen-

monoxid die Eisenoxide reduziert.

Die Rohstoffe verlieren erst ihre flüchtigen Bestandteile, dann gehen allmählich die Eisenoxi-

de aus den höchsten Oxidationsstufen in die niedrigeren und schließlich in metallisches Ei-

sen über. Die kohlenstoffhaltige Eisenlegierung schmilzt bei ca. 1140°C und sinkt nach un-

ten, um sich auf dem Ofenherd unter der leichteren Schlackenschicht abzusetzen.

Die Gangart der Eisenerze, die nicht reduziert wird, bildet die Schlacken. Beim Abstich des

Hochofens werden schmelzflüssige Schlacke und Roheisen gemeinsam aus dem Hochofen

abgestochen und in Rinnensystemen (Fuchs) voneinander getrennt.

5

2.2 Hochofenschlacke

Die Schlackenphase hat beim Hochofenprozeß eine zweifache Aufgabe, einerseits soll sie

die nicht reduzierbaren Bestandteile der Erzgangart und der Koksasche in flüssiger Form

aus dem Reaktor entfernen, andererseits auch metallurgische Arbeit, wie z.B. die Ent-

schwefelung des Roheisens, übernehmen. Die Hauptbestandteile der Hochofenschlacke

sind die Oxide CaO, SiO2, Al2O3 und MgO. Aufgrund der Reduktionsbedingungen im Hoch-

ofen sind die Metallgehalte in den Schlacken deutlich unter 1 %. Es ist Aufgabe des Hochöf-

ners, die Einsatzstoffe von hochsauren Pellets bis hin zu basischen Sinter unter Berücksich-

tigung auch der höher tonerdehaltigen Koksasche, entsprechend der gewünschten End-

schlackenanalyse, zusammenzustellen.

Ein einfaches Maß zur Beurteilung der Hochofenschlacke ist das Verhältnis von CaO zu

SiO2, das die „einfache Basizität“ ausdrückt:

Bei einer speziellen sauren Schlackenfahrweise entstehen saure Hochofenschlacken mit

Basizitäten CaO/SiO2 < 1,0 und niedrigen Schmelztemperaturen.

Die heute überwiegend gebräuchliche Hochofenfahrweise ist allerdings die mit basischen

Hochofenschlacken mit Basizitäten CaO/SiO2 > 1,0 (meist liegen sie zwischen 1,1 und

1,2). Die basischen Schlacken haben jedoch aufgrund ihrer höheren CaO-Gehalte höhe-

re Schmelztemperaturen wie die sauren Hochofenschlacken [3].

Neben den chemischen Stoffgrößen spielen auch die physikalischen Eigenschaften der

Schlacken eine wichtige Rolle. So ist die Viskosität im Zusammenwirken mit der Temperatur

für das Abstichverhalten von großer Bedeutung. Niedrigviskose Hochofenschlacken sind bei

Basizitäten zwischen 1,0 und 1,2 zu erzielen, hochviskose Schlacken dagegen sind bei Ba-

sizitäten < 1,0 festzustellen [4]. Doch auch auf der hochbasischen Seite steigen die Viskosi-

tätswerte wieder an, dieser zum Teil extreme Anstieg ist dann aber auf die Ausscheidung

von kleinsten, fein verteilten Kristallen bei Überschreiten der jeweiligen Sättigung zurückzu-

führen.

Aus der flüssigen Hochofenschlacke können zwei Produkte gewonnen werden, die sich auf-

grund der Abkühlungsbedingungen in ihrer Morphologie grundsätzlich unterscheiden. Heute

wird nur noch ein kleiner Teil der flüssigen Hochofenschlacke in Beete abgekippt. Hier er-

starrt die Hochofenschlacke langsam und bildet ein kristallines Gefüge aus. Durch Aufberei-

tung der festen Schlacke werden daraus Gesteinskörnungen für den Straßen- und Betonbau

hergestellt.

Die meisten Hochöfen sind heute jedoch mit modernen umweltfreundlichen Granulationsan-

lagen ausgerüstet. In diesen Anlagen wird die flüssige Hochofenschlacke mit viel Wasser

abgeschreckt und zu Körnern < 3 mm zerkleinert. Dabei entsteht ein glasiges Granulat, das

6

Hüttensand genannt wird. Dieser Hüttensand ist ein hochwertiger Rohstoff als Hauptbe-

standteil im Zement. Der Einsatz von Hüttensand verleiht dem Zement besondere chemische

Eigenschaften, z.B. besseren Widerstand gegen den Angriff von Sulfat. Entscheidend ist

jedoch, daß mit dem Hüttensand Klinker im Zement ersetzt werden kann. Dies führt zu einer

dauerhaften Verringerung des CO2-Ausstoßes bei der Zementherstellung.

2.3 Eigenschaften von Hüttensand und der daraus hergestellten Zemente

Die Produktion des Hüttensandes in den Hüttenwerken wird zurzeit durch Investitionsmaß-

nahmen gesteigert. Ende diesen Jahrzehnts werden voraussichtlich im deutschsprachigen

Raum mehr als 90 % der flüssigen Hochofenschlacke zu Hüttensand verarbeitet werden [5].

Der durch Abschrecken von flüssiger Hochofenschlacke entstehende Hüttensand ist glasig

erstarrt, enthält also im Gegensatz zu Hochofenstückschlacke keine Mineralphasen. Hütten-

sand hat latent-hydraulische Eigenschaften, die ihn für die Herstellung von Bindemitteln, ins-

besondere Zementen, besonders geeignet machen. Etwa 90 % des Hüttensandes finden

hier Verwendung [5]. Die chemischen Zusammensetzung des Hüttensandes hat einen star-

ken Einfluß auf dessen zementtechnische Eigenschaften, so wirken sich z.B. erhöhte CaO-

und Al2O3-Gehalte positiv auf eine Steigerung der Festigkeiten der damit hergestellten Mör-

telprismen aus.

Die Hüttensandgehalte der in der DIN EN 197-1 genormten Zemente betragen bei Portland-

hüttenzement bis zu 35 % und bei Hochofenzement 36 bis 80 %. Diese Norm weist weiterhin

eine Zementart aus, deren maximaler Gehalt an Hüttensand 95 % beträgt. Die Herstellung

hüttensandhaltiger Zemente ist im Vergleich zu Portlandzement im Hinblick auf den Pri-

märenergieeinsatz wesentlich günstiger möglich. Zusätzlich wird durch die Verwendung von

Hüttensand für die Zementherstellung die Entstehung des Treibhausgases CO2 in erhebli-

chen Maße verringert [6].

Hochofenzemente zählen somit in Europa zu den wichtigsten Zementarten und haben eine

Reihe von besonders geschätzten Eigenschaften, insbesondere:

geringe Kapillarporosität,

gute Nacherhärtung,

geringe Hydratationswärme und damit verminderte Rißneigung durch Wärmespannun-

gen,

erhöhter Widerstand gegen Chloriddiffusion und erhöhte Chloridbindungsfähigkeit und

erhöhter chemischer Widerstand gegenüber z.B. Sulfaten oder Kalk lösender Kohlensäu-

re und damit auch ein erhöhter Widerstand gegen Meerwasserangriff sowie längerer

Schutz gegen chloridinduzierte Korrosion.

Alle diesen positiven Eigenschaften der Hochofenzemente können weiter gesteigert werden

durch die Veränderung z.B. der chemischen Zusammensetzung der Hüttensande.

7

3. Voraussetzungen für das Vorhaben

Jährlich werden etwa 7 Mio. t Hochofenschlacke in Deutschland erzeugt. Rund 80 % dieser

Menge wird als Hüttensand produziert [7]. Eine wesentliche Einflußgröße für die Qualität des

Hüttensandes ist die chemische Zusammensetzung, die sich unmittelbar auf die Festigkeit

der damit hergestellten Mörtelprismen auswirkt. Die Festigkeit des Betons ist eines der wich-

tigsten Qualitätsmerkmale für den Einsatz von Hüttensanden als Bindemittel in Zementen.

Maßnahmen zur Steigerung der z.B. CaO- und/oder Al2O3-Gehalte der flüssigen Hochofen-

schlacke und somit zur Verbesserung der zementtechnischen Eigenschaften der Hütten-

sande führen zu einer Produktoptimierung dieses anerkannten Baustoffs und zur Er-

schließung noch höherwertiger Anwendungsgebiete.

Eine weitere Möglichkeit der Optimierung der Hüttensandproduktion kann die direkte

Feinstgranulation flüssiger Hochofenschlacke mit einer für die Granulation von Hochofen-

schlacke neuartigen Prozesstechnik sein. Das faserfreie Produkt mit einer Zielkorngröße

kleiner 50 µm soll als Zementbestandteil für die Zementherstellung eingesetzt werden kön-

nen. Durch die Einsparung von Trocknungs- und zusätzlicher Mahlenergie würde sich ein

nachhaltiges globales CO2-Einsparungspotential ergeben.

4. Planung und Ablauf des Vorhabens

Bereits in der Planungsphase zu dem beschriebenen Forschungsvorhaben wurde der Ablauf

der Untersuchungen in drei Teilbereiche unterteilt:

Laborversuche zur Konditionierung der flüssigen Hochofenschlacke, TV 1 (FEhS)

Betriebsversuche zur Umsetzung der positiven Laborversuche, TV 2 (TKS)

Technikumsversuche zur faserfreien Zerstäubung von Hochofenschlacke, TV 3 (VT)

Dementsprechend wurden die oben genannten Partner ausgewählt, um in jedem Teilvorha-

ben die Untersuchungen mit dem höchstmöglichem Know-how durchzuführen.

Im Teilvorhaben 1 sollte in Laborversuchen die grundsätzliche Eignung ausgewählter Kondi-

tionierungsstoffe für die Behandlung der flüssigen Hochofenschlacke untersucht werden.

Dabei standen Fragen der notwendigen Zusatzmengen und deren Auflöseverhalten im Vor-

dergrund. Aus diesen Laborschmelzen wurden Hüttensande erzeugt, die zu Zement ver-

mahlen wurden. Nachfolgend wurden die Auswirkungen der Schlackenkonditionierung auf

die Festigkeitsentwicklung der damit hergestellten Zemente festgestellt.

Im Teilvorhaben 2 sollte dann die Zugabe der im Labor erfolgreich eingesetzten Kondi-

tionierungsstoffe betrieblich erprobt werden. Entsprechend der Vorgabe durch den

Hochofenbetrieb sollte die Zugabe der Konditionierungsstoffe in die flüssige Hochofen

8

schlacke außerhalb des Hochofens erfolgen, um den energetisch und physikalisch optimier-

ten Hochofenbetrieb nicht zu beeinflussen. Bei den betrieblichen Untersuchungen standen

im Vordergrund:

1. Festlegen des Zugabeortes und -zeitpunktes zur Optimierung der chemischen Zusam-

mensetzung der Hochofenendschlacke und

2. Untersuchung von verschiedenen Zusätzen und deren Mengen in Bezug auf das Auf-

löseverhalten der Zusätze in der flüssigen Hochofenschlacke und Wirkung auf die

Steigerung der Basizität bzw. der zementtechnischen Eigenschaften der Hüttensande.

Im Teilvorhaben 3 wurden Möglichkeiten der Verdüsung der flüssigen Hochofenschlacke

entsprechender Basizität zu einem faserfreiem, trockenen Hüttensand mit einem Feinstkorn

der Zielkorngröße < 50 µm im Technikumsmaßstab untersucht. Dieses trocken granulierte

Feinstgranulat sollte mindestens die gleichen Eigenschaften wie herkömmlicher gemahlener

Hüttensand aufweisen. Damit könnten die bisher notwendigen Verfahrensschritte der Auf-

mahlung und Trocknung des Hüttensands mindestens minimiert idealerweise vermieden

werden, was einen Beitrag zur Verbesserung der ohnehin schon günstigeren Energiebilanz

von hüttensandhaltigen Zementen darstellen würde.

Der w i s s e n s c h a f t l i c h e A r b e i t s p l a n dieses Vorhabens kann in folgende Schwer-

punkte gegliedert werden:

♦ In Laboruntersuchungen sollten Schlacken unterschiedlicher Zusammensetzung er-

schmolzen und unter definierten Bedingungen zu glasigem Hüttensand abgekühlt wer-

den. Anschließend sollten diese hinsichtlich ihrer zementtechnischen Eigenschaften un-

tersucht werden.

♦ Die Planung von Großversuchen im Betrieb auf der Grundlage der Ergebnisse der theo-

retischen Betrachtungen und Ergebnisse aus den Laborversuchen stellte einen besonde-

ren Schwerpunkt der Arbeiten dieses Vorhabens dar.

♦ Zusätzlich sollte in einem innovativen und für Schlacken völlig neuartigen Prozeß die

flüssige Hochofenschlacke, original und mit erhöhter Basizität, faserfrei und annährend

trocken zu einem mehlfeinem Pulver zerstäubt werden.

Der t e c h n i s c h e A r b e i t s p l a n dieses Vorhabens bestand einmal in der Umsetzung der

Ergebnisse aus den Laborvorversuchen des FEhS-Instituts in die betriebliche Praxis. Im Ge-

gensatz zu Schlackenbehandlungsverfahren, die eine Modifikation einer Schlacke innerhalb

der normalen Produktionsvorgänge bedingen, z.B. über den Möller, ist die hier beschriebene

Optimierung der Schlackenzusammensetzung durch Zusätze nach dem Abstich der flüssi-

gen Hochofenendschlacke angestrebt worden. Das hat den Vorteil, daß der energetisch op

9

timierte Hochofenprozeß nicht beeinflußt wird, um eine weiter optimierte Hochofenschlacke

zu erzeugen. Der nachfolgenden Weiterverarbeitung der behandelten Schlacken aus den

Großversuchen sollte sich die Qualitätskontrolle der damit hergestellten Zemente in Hinblick

auf ihre technischen Eigenschaften anschließen.

Aus den langjährigen Erfahrungen des FEhS-Instituts und ThyssenKrupp Steel wurden be-

triebliche Versuchsvarianten entwickelt, die technisch erfolgversprechend sein sollten. Durch

die vorgeschlagenen Untersuchungen sollten die in der Vergangenheit immer wieder aufge-

tretenen Schwierigkeiten bei der betrieblichen Umsetzung der Kenntnisse zur Steigerung der

Basizität der flüssigen Hochofenschlacke überwunden werden. Die Ergebnisse dieser Unter-

suchungen können nicht nur von den Projektpartnern, sondern auch von anderen Hochofen-

betrieben und den mit der Weiterverarbeitung der erzeugten Schlacken befaßten Unterneh-

men angewandt werden.

Desweiteren war die Entwicklung einer Technikumsanlage zur Heißgas-Zerstäubung von

Hochofenschlacken vorgesehen. Die Anlagentechnik ist zwar seit längerem Stand der Tech-

nik für Glasschmelzen, aber die Herstellung von faserfreiem Hüttensandmehl stellt ein voll-

kommen neuartiges Anwendungsfeld dar. Die Randparameter mußten demzufolge komplett

neu festgelegt werden und unterscheiden sich grundsätzlich von der bekannten Technik.

5. Zusammenarbeit mit anderen Stellen und Vorleistungen der Partner

Die durchgeführten Arbeiten innerhalb dieses Verbundprojektes wurden ausschließlich von

den Projektpartnern: FEhS – Institut für Baustoff-Forschung (TV 1), der ThyssenKrupp Steel

AG (TV 2) und der Universität Bremen, FB4, Verfahrenstechnik (TV 3) durchgeführt. TKS hat

aber innerhalb des TV 2 verschiedene Erbringer einer Fremdleistung beauftragt, z.B. für die

Lieferung von Zusatzstoffen oder für die Bereitstellung einer geeigneten Einblastechnik.

Das FEhS-Institut hat im Auftrag seiner Mitgliedsfirmen aus der Stahl- und Zementindustrie

bereits in den vergangenen Jahrzehnten in grundlegenden Arbeiten die Auswirkung der

chemischen Zusammensetzung der flüssigen Hochofenendschlacken auf das Produkt Hüt-

tensand untersucht. Diese Versuche zeigten, daß erhöhte Kalk- und Tonerdegehalte in der

Hochofenschlacke zu besseren zementtechnischen Eigenschaften der Hüttensande führen.

Im aktuellen Forschungsvorhaben sollten deshalb umfassende Untersuchungen ausgeführt

werden, um festzustellen, ob Zusatzstoffe zur Herstellung basischer Hochofenschlacken in

geeigneter Weise in die flüssige Hochofenschlacke außerhalb des Hochofens eingebracht

werden können.

Außerdem wurden im AiF-FV: 12229 N „Faserfreie Gaszerstäubung von Hochofenschlacke“

durch das FEhS-Institut erste Laborversuche mit kalten Zerstäubungsgasen durchgeführt,

die jedoch nicht zielführend waren, da eine Faserbildung nicht vermieden werden konnte.

10

II. Eingehende Darstellung

Ziel der Arbeiten der beiden ersten Teilvorhaben 1 (FEhS) und 2 (TKS) innerhalb des Ver-

bundprojektes war es, Möglichkeiten zur Optimierung der granulierten Hochofenschlacken

(Hüttensand) zu entwickeln. Dabei sollte eine CaO/SiO2-Basizität > 1,2 in der flüssigen

Hochofenschlacke nach Abstich aus dem Hochofen eingestellt werden. Zur Beurteilung des

Einflusses der Veränderung der chemischen Zusammensetzung des Hüttensandes auf die

zementtechnischen Eigenschaften wurden Zemente mit konventionellen und behandelten

Hüttensanden untersucht. Die Erhöhung der Basizität in den flüssigen Hochofenschlacken

sollte auch eine Voraussetzung für die Zerstäubungsversuche an der Universität Bremen

(TV 3) sein. Die Entwicklung einer Heißgas-Zerstäubung der flüssigen Hochofenschlacke

stellte einen weiteren Schwerpunkt der Arbeiten innerhalb des Verbundprojektes dar.

6. Laborversuche, Teilvorhaben 1 (FEhS)

Zur Veränderung der chemischen Zusammensetzung einer flüssigen Schlacke direkt nach

dem eigentlichen Herstellungsprozeß werden sogenannte Konditionierer verwendet, welche

den Gehalt eines oder mehrerer oxidischer Bestandteile einer Schlacke erhöhen. So könnte

z.B. durch die Zugabe von Kalk der CaO-Gehalt und damit das Verhältnis CaO zu SiO2, wel-

ches als CaO/SiO2-Basizität bezeichnet wird, beliebig erhöht werden. Jedoch ist das homo-

gene Auflösen und damit die Zugabemenge eines Konditionierers begrenzt. Die geringe

Wärmekapazität und -leitfähigkeit einer Schlacke läßt nur die Zugabe geringer Mengen eines

kalten Stoffes zu. Deshalb werden die Schlackenkonditionierer in zwei Gruppen unterschie-

den:

♦ Endotherm reagierende Stoffe, wie Kalk, Tonerde oder Schlacken/oxidische Rest-stoffe, welche überwiegend CaO- und/oder Al2O3-haltig sind

♦ Exotherm reagierende Stoffe, wie Calciumcarbid oder metallisches Al, Ca oder Mg

Die Wärmetönung nach Zugabe der exotherm reagierenden Stoffe verbessert das homoge-

ne Auflösen der Konditionierer in der flüssigen Schlacke dadurch, daß zusätzlich chemische

Wärme in die Schlacke eingebracht wird. Dieses Verhalten ist später auch bei der

Berechnung der maximalen Zugabemengen relevant.

Schon bei der Auswahl der Schlackenkonditionierer (Erhöhung der CaO-, Al2O3-Gehalte der

behandelten Hochofenschlacken) für die Labo rve rsuc he am FEhS-Institut wurde das

Kriterium der kostengünstigen Beschaffung auch größerer Mengen, wie für die späteren

Be t r i ebsve rsuc he bei TKS benötigt, als Maßstab angelegt. Es kamen deshalb nur Stoffe

in Frage, die dem Hüttenwerk in anderen Bereichen zur Verfügung stehen, dies sind:

Kalk-Calciumcarbid-Gemisch CaD67 für die Roheisenentschwefelung (exotherm) LD-Konverter Schlacke LDS (endotherm) Kalk-Aluminat-Schlackenbildner U9 aus der Sekundärmetallurgie (endotherm) Sekundärmetallurgische Endschlacke SEKS (endotherm) Feinkalk ERW 103 (endotherm)

11

Die chemische Charakterisierung dieser Konditionierer und der für die Laborversuche ver-

wendeten Hochofenschlacken (HOS) von TKS sind in der Tabelle 1 zusammengefasst.

Material FI-Nr. Einheit CaO SiO2 C/S MgO Al2O3 Cfrei CaC2 TiO2

HOS A 0621-1 Gew.-% 39,43 34,58 1,14 8,17 11,34 - - 2,57

HOS B 0621-2 Gew.-% 39,20 34,70 1,13 8,70 12,20 - - 1,93

HOS C 0622 Gew.-% 42,50 36,40 1,17 8,30 11,80 - - 0,75

HOS D 0623 Gew.-% 38,70 35,20 1,10 8,42 11,62 - - 1,68

CaD67 1857 Gew.-% 35-40 3-6* - - * 4-7 48-53 -

LDS 1391 Gew.-% 49,10 11,60 4,23 4,10 6,15 - - 0,79

U9 1615 Gew.-% 66,62 1,25 - 17,87 12,75 - - -

SEKS 0620 Gew.-% 51,10 1,93 - 11,50 35,90 - - 0,20

ERW 103 0201 Gew.-% 94,00 1,50 - 1,50 0,60 - - -

• CaD67: SiO2- und Al2O3-Gehalt werden gemeinsam angegeben

• ERW 103: Fe2O3- und Al2O3-Gehalt werden gemeinsam angegeben

Tabelle 1: Chemische Zusammensetzung der Stoffe von TKS für die Laborversuche

Nach Beschaffung und Beschreibung der Schlackenkonditionierer mußten, vor dem eigentli-

chen Konditionieren im Labormaßstab, die Versuchsmengen theoretisch berechnet werden.

Um die so bestimmten Zugabemengen an z.B. Calciumcarbid zu überprüfen, wurden zuerst

Vorversuche im Labor des FEhS-Instituts durchgeführt, um die Wärmetönung der exother-

men Reaktion des CaC2 mit Sauerstoff zu messen.

Den Versuchsaufbau zeigt das Bild 1, die Ergebnisse entsprechen den zuvor berechneten

Werten und sind in der Tabelle 2 zusammengefaßt.

Alle Laborversuche wurden in einem Tammannofen durchgeführt. Dieses Schmelzaggregat

erlaubt das Einschmelzen größerer Schlackenmengen und verfügt über genügend Tempe-

ratur- und Wärmereserven, um entsprechende Behandlungen im Ofen durchzuführen. Die

Wärme wird dabei über die Widerstandsheizung eines Kohlerohres erzeugt. Die Wärme-

übertragung erfolgt überwiegend durch Strahlung auf den Tiegel.

12

13

Bild 1: Versuchsaufbau zur Messung der Temperaturerhöhung der flüssigen Schlacke durch

Zugabe von CaC2 (Calciumkarbid)

14

TemperaturCaC2-

Zugabe

Speicher Förder-

medium

Förder-

zeit

zusätzliche

Zugabe vor Zugabe nach Zugabe Differenz

Gew.-% sec °C °C °C

1 waagerecht N2 - 1507 1512 53 waagerecht N2 - 1510 1516 63 45° N2 - 1511 1521 10

keine Druckluft 60 1516 1525 93 45° Druckluft 20 1519 1534 15

keine O2 30 1538 1553 153 45° O2 20 1545 Thermoelementbruch3 45° N2 20 O2 1547 1569 22

4,04 45° N2 28 O2 1658 1676 184,04 45° N2 27 O2 1661 1677 16

Tabelle 2: Ergebnisse zur Temperaturerhöhung der flüssigen Schlacke durch CaC2-Zugabe

Für die Versuche wurde eine Tiegeltemperatur zwischen 1510 und 1660°C eingestellt. Der

Reaktionsraum ist gegen die Außenatmosphäre abgeschlossen. Demnach kann eine

definierte Atmosphäre im Ofenraum durch Spülen mit verschiedenen Gasen eingestellt wer-

den. Für die beschriebenen Laborversuche wurde eine leicht reduzierende Atmosphäre

durch Stickstoffzufuhr N2 und den Einfluß des Kohlewiderstandsrohres eingestellt. Hoch-

ofenschlacke kann ohne Eigenschaftsänderungen im Graphittiegel eingeschmolzen werden,

da sie im Hochofen unter stark reduzierenden Bedingungen entstanden ist.

Schon die alleinige Zugabe von Calciumcarbid ohne Sauerstoffzufuhr führt durch das Sauer-

stoffpotential in der Schlacke zu einer moderaten Temperaturerhöhung der flüssigen Schlak-

ke, Tabelle 2. Je nach CaC2-Menge und Zugabetechnik beträgt die Temperaturerhöhung bis

zu 10°C. Wird als Fördermedium Druckluft anstelle von Stickstoff verwendet, steigt die Tem-

peratur scheinbar um 15°C an. Jedoch wurde in Nullversuchen festgestellt, daß die alleinige

Zugabe von O2-Trägern (Druckluft, technischer Sauerstoff) durch die Reaktion mit dem Koh-

lerohr Temperaturerhöhungen um 10°C verursacht, so daß effektiv bei der Zugabe von CaC2

mit Druckluft eine Temperaturerhöhung von ca. 5°C erreicht wird. Wird anstelle von Druckluft

Sauerstoff als Fördermedium verwendet, kommt es zu einer unkontrollierbaren Reaktion und

gleichzeitig zu einer starken Temperaturerhöhung, so daß dieser Versuch abgebrochen wer-

den mußte, Tabelle 2.

Bei den weiteren Laborversuchen wurde Stickstoff als Fördermedium verwendet und zusätz-

lich eine definierte Menge Sauerstoff zur Reaktion des Calciumcarbids in der flüssigen

Hochofenschlacke eingeblasen. Abhängig von der Behandlungszeit (Sauerstoffeinblasrate)

wurden Temperaturerhöhungen der flüssigen Schlacke von bis zu 22°C erreicht. Diese Tem-

peraturerhöhung beeinflusst die Viskosität der Schlacke. Visuell konnte bei den Labor-

15

versuchen im Tammannofen beobachtet werden, daß die Schlacke nach der Behandlung mit

CaC2 dünnflüssiger wurde.

Damit waren die Voraussetzungen für die eigentlichen Laborversuche zur Konditionierung

der Hochofenschlacken gegeben. Als Zielvorgabe wurde ein CaO/SiO2-Verhältnis von 1,25

angestrebt. Die in Tabelle 1 charakterisierten Konditionierer wurden gemäß Tabelle 3 den

flüssigen Hochofenschlacken zugegeben. Nach Laborgranulation wurden aus den Hütten-

sanden Zemente in einer Labormühle hergestellt. Dabei wurde die Hüttensande auf eine

Feinheit von 4000 cm2/g (Blaine) aufgemahlenen. Die Hüttensande wurden mit einem han-

delsüblichen Klinker im Verhältnis 75% Hüttensand zu 25% Klinker gemischt. Aus diesen

Zementmischungen wurden dann Mörtelprismen nach DIN EN 196-1 hergestellt und nach 2,

7 und 28 Tagen Lagerung u.a. auf ihre Druckfestigkeit untersucht.

Mörtel-DruckfestigkeitMaterial CaO/SiO2-

Basizität

Glasgehalt

nach 2 d nach 7 d nach 28 d

Einheit Vol.-% N/mm2 N/mm2 N/mm2

Hüttensand HOS A 1,14 99,8 6,3 25,4 43,2Hüttensand HOS B 1,13 99,9 9,6 29,4 44,8Hüttensand HOS C 1,17 99,8 18,1 34,8 49,0Laborhüttensand

HOS A + 10,0 % LDSber.: 1,25

ist: 1,2399,7 9,3 31,0 48,8

Laborhüttensand

HOS A + 6,71 % U9ber.: 1,25

ist: 1,2299,6 11,0 32,3 50,8

Laborhüttensand

HOS B + 4,04 % CaD67ber.: 1,25

ist: 1,2198,4 16,0 33,8 47,9

Laborhüttensand

HOS C + 6,0 % SEKSber.: 1,25

ist: 1,2399,8 20,7 35,0 50,6

Laborhüttensand

HOS C + 3,0 % ERW 103ber.: 1,25

ist: 1,2699,7 22,8 37,8 53,4

Tabelle 3: Zusammenfassung der Laborversuche zur Schlackenkonditionierung

Die wichtigsten Ergebnisse der Laboruntersuchungen sind in Tabelle 3 zusammengefasst.

Die errechneten und tatsächlich eingestellten Basizitätsverhältnisse CaO/SiO2 stimmen zu-

friedenstellend überein. Der erzielte Glasgehalt der im Labor hergestellten Hüttensande ist

vergleichbar mit denen der betrieblich erzeugten Hüttensande A bis C und liegt um 99 %.

Das Ergebnis der Laborversuche zeigt, daß eine ausschließliche Erhöhung des CaO-

Gehaltes in der Schlacke (HOS B zu HOS B+CaC2 und HOS C zu HOS C+Kalk) zu einer

deutlichen Erhöhung der Mörtel-Festigkeit führt. Die Erhöhung des Al2O3-Gehaltes der

Schlacke bewirkt eine Anhebung der Frühfestigkeit des Zementes, wird gleichzeitig auch der

16

CaO-Gehalt erhöht (Zugabe von LDS, SEKS) führt dies zu einer weiteren Mörtel-

Festigkeitssteigerung.

Aus diesem Grunde wurde eine weitere Laborversuchsreihe durchgeführt. Der Schlacken-

konditionierer „Sekundärmetallurgische Schlacke“ (SEKS, Tabelle 1) mit über 50 Gew.-%

CaO und über 35 Gew.-% Al2O3 wurde in verschiedenen Zugabemengen einem Hüttensand

mit einer CaO/SiO2-Basizität von 1,10 (HOS D) und dem Hüttensand HOS C mit einer

CaO/SiO2-Basizität von 1,17 zu dotiert, Tabelle 4 (vergleiche auch Tabelle 3: HOS C + 6,0 %

SEKS).

Material CaO/SiO2 Al2O3-Gehalt Mörtel-Druckfestigkeitnach 2 d nach 7d nach 28 d

Einheit Gew.-% N/mm2 N/mm2 N/mm2

CEM I/32,5 R* 23,1 39,6 49,3

CEM III/A 32,5 R* 14,0 32,5 49,3

CEM III/B 42,5* 14,3 35,1 46,4

HOS D 1,10 11,4 6,3 25,4 43,2

HOS D + 3% SEKS 1,15 12,3 7,7 28,5 48,1

HOS D + 6% SEKS 1,18 12,8 10,2 31,2 51,2

HOS D + 10% SEKS 1,23 13,7 15,3 35,9 54,7

HOS D + 20% SEKS 1,39 14,8 21,0 46,3 59,9

HOS C 1,17 11,8 18,1 34,8 49,0

HOS C + 3% SEKS 1,20 12,4 19,4 35,8 48,8

HOS C + 6% SEKS 1,23 13,3 20,7 35,0 50,6

HOS C + 10% SEKS 1,29 13,6 22,5 37,6 50,7

HOS C + 20% SEKS 1,40 15,3 27,8 42,6 55,2

Tabelle 4: Ergebnisse der 2. Laborversuchsreihe zur Schlackenkonditionierung im Vergleich

zu typischen mittleren Kennwerten* laut VDZ, BDZ und FEhS

Die zweite Laborversuchsreihe des FEhS-Instituts bestätigt die zuvor erhaltenen Ergebnisse,

Bild 2. Mit steigender CaO/SiO2-Basizität und steigendem Al2O3-Gehalt nimmt die nach 2, 7

und 28 Tagen gemessene Druckfestigkeit der Mörtelprismen deutlich zu.

17

Bild 2: Druckfestigkeit von Mörtelprismen, hergestellt aus original und konditionierten

Hüttensanden der 2. Laborversuchsreihe des FEhS-Instituts

Die mit dem Schlackenkonditionierer „Sekundärmetallurgische Schlacke“ behandelten Hüt-

tensande ergeben bei geeigneter CaO/SiO2-Basizität Anfangsfestigkeiten von Mörtelprismen,

die mit CEM I-Zementen ohne Hüttensand vergleichbar sind, Tabelle 4 und Bild 3. Die typi-

sche mittlere Anfangsfestigkeit eines hüttensandhaltigen Zementes CEM III liegt bei ca.

14 N/mm2, dagegen ist dieser Wert z.B. für einen CEM I/32,5 R: 23 N/mm2. Als Beispiel zeigt

ein Zement, der aus der HOS C konditioniert mit 10 Gew.-% SEKS hergestellt wurde gleiche

Anfangsfestigkeiten nach 2 Tagen, wie ein vergleichbarer CEM I/32,5 R.

Die Qualitätskontrolle an den bei den Partnern (TKS, VT) erzeugten Hüttensanden wurde

ebenfalls im Labor des FEhS-Instituts durchgeführt. Dafür wurden die betrieblich erzeugten,

konditionierten Hüttensande (TV 2) in ausreichender Menge beprobt und im Labor chemisch

und zementtechnisch untersucht. Auch die feinstverdüsten Hüttensande (TV 3) wurden im

Labor des FEhS-Instituts untersucht. Ziel hierbei war es, die qualitätsbeeinflussenden Merk-

male des nicht weiter aufgemahlenen Hüttensandes zu bestimmen, die Ergebnisse dieser

Untersuchungen sind im Kapitel 7 und 8 beschrieben.

Mörtel-Druckfestigkeit (Zement: Mischung HS/Kl 75/25, 4200 cm2/g)Versuche mit SEKS: 51% CaO; 36% Al2O3

0

10

20

30

40

50

60

originalHOS D

+3%SEKS

+6%SEKS

+10%SEKS

+20%SEKS

originalHOS C

+3%SEKS

+6%SEKS

+10%SEKS

+20%SEKS

Dru

ckfe

stig

keit

in N

/mm

2

2d

7d

28dHOS D HOS C

C/S=1,10

C/S=1,39

C/S=1,17

C/S=1,40Al2O3=11,4%

Al2O3=14,8%

Al2O3=11,8%

Al2O3=15,3%

18

Bild 3: Vergleich der Mörteldruckfestikeiten an Zementmischung HS/Kl 75/25

Zusammenfassung und Umsetzung der Laborversuche

Der Vergleich der Untersuchungsergebnisse der ersten Versuchsreihe mit den Ergebnissen

für die Zugabe mit dem Schlackenkonditionierer „Sekundärmetallurgische Schlacke“ zeigt,

daß mit reinem Kalk (ERW 103) konditionierter Hüttensand HOS C, obwohl nur 3 Gew.-%

Kalk zugegeben wurden, höhere Druckfestigkeiten bei den Mörtelproben hat, als die mit

10 Gew.-% SEKS konditionierten Hüttensande, also auch im Vergleich zu den Zementen

ohne Hüttensand höhere Festigkeiten erreicht werden können. Deshalb sollte für die ersten

betrieblichen Großversuche zum Einblasen von e n d o t h e r m reagierenden Stoffen bei TKS

der im Labor des FEhS-Instituts untersuchte Feinkalk verwendet werden.

Daneben sollten aber aufgrund der positiven Laborergebnisse zur Wärmetönung auch Ver-

suche mit dem e x o t h e r m e n Zugabematerial Calciumcarbid am Hochofen von TKS

durchgeführt werden. Die Ergebnisse aus diesen Versuchen sollten dazu dienen, um erstens

grundsätzlich die positiven Ergebnisse aus den Laborversuchen zu bestätigen und um

zweitens eine Alternative für die Basizitätserhöhung von flüssigen Hochofenschlacken erar-

beitet zu haben, wenn bei der betrieblichen Zugabe von reinen CaO-Trägern nicht der ge-

samte Konditionierungsstoff in der flüssigen Schlacke aufgelöst werden kann.

Mörtel-Druckfestigkeit (Zement: Mischung HS/Kl 75/25, 4200 cm2/g)Vergleich der Laborversuchsergebnisse mit typischen mittleren Werten laut VDZ, BDZ, FEhS

0

10

20

30

40

50

60

2d 7d 28dHydratationszeit in Tagen

Dru

ckfe

stig

keit

in N

/mm

2

HOS D +10% SEKSHOS C +10% SEKSCEM I/32,5 RCEM III/32,5 R

19

7. Betriebsversuche, Teilvorhaben 2 (TKS)

7.1 Betriebliche Ausgangssituation

Die Hauptbestandteile der Hochofenschlacke sind die Oxide CaO, SiO2, Al2O3 und MgO. Die

Summe der vier Hauptbestandteile beträgt dabei > 90 %, die einfache Basizität der Schlacke

am betreffenden Hochofen liegt bei ca. 1,13.

Vor den eigentlichen Versuchen zur Konditionierung der flüssigen Hochofenschlacke war die

Planung und Einrichtung der Versuchsanlage zur Erprobung ausgewählter Konditionierer in

Betriebsversuchen vorgegeben. Bild 4 zeigt das Silo für die Schlackenkonditionierer und

darunter die Förder- und Regeleinrichtung. Hinter den Schutzblechen liegt der Schlauch

durch den die Konditionierungsstoffe zur Einblaslanze gefördert wurden. In ersten Tastver-

suchen sollten mögliche Zugabeorte festgelegt werden. Es wurden folgende Orte untersucht:

in der Hauptrinne kurz hinter dem Hochofenabstich (Schlacke und Roheisen)

in der Hauptrinne im Fuchs, d.h. vor Trennung von Schlacke und Roheisen

in der Schlackenrinne kurz nach Schlackentrennung (nur Schlacke)

nach 1/3 der Schlackenrinne, evtl. durch Zusatzwehr (nur Schlacke)

Die Zugabe kalter Stoffe in die flüssige Hochofenschlacke ist praktisch nur in der Hauptrinne

erfolgreich. Durch die innige Vermischung von Schlacke und Roheisen direkt am Abstich

werden auch die Zugabestoffe mit eingemischt und in der Schlacke wesentlich leichter ge-

löst. Die notwendige Wärme für das Lösen der Konditionierungsstoffe wird dabei vom Rohei-

sen geliefert.

Dagegen ist eine Zugabe in die Schlackenrinne nur im begrenzten Maße erfolgreich. Ledig-

lich das exotherm reagierende CaC2 konnte sicher in der flüssigen Hochofenschlacke bei

Zugabe in die Schlackenrinnne aufgelöst werden.

Für die Zugabe der Konditionierungsstoffe wurde von TKS eine nachfahrbare Lanzenauf-

nahme entwickelt, um die Einblaslanze entsprechend dem Abbrand nachführen zu können.

Die Einblaslanze wurde durch eine entsprechende Durchführung in der Rinnenhaube, d.h.

Abdeckung, in die Schmelze in der Hauptrinne eingetaucht.

8.2 Erste Betriebskampagne (Vorversuche)

Parallel zu den Vorbereitungen für die Einblasversuche mit dem endothermen Feinkalk hat

TKS in Zusammenarbeit mit dem FEhS-Institut eine Umsetzung der Laborergenisse zur

exothermen Reaktion bei Zugabe von Calciumcarbid im Betrieb untersucht. Es erfolgte eine

Handzugabe des bereits im Labor verwendeten Gemisches von CaO und CaC2. Die

Ergebnisse der Untersuchungen der Schlacken nach der Zugabe von 1 bis 5 kg durch ver-

schiedene Zugabearten sind in Tabelle 5 zusammengefasst.

20

Grundsätzlich kann auch in den Betriebsversuchen zur Zugabe von Calciumcarbid eine Ba-

sizitätserhöhung in der Schlacke festgestellt werden, abhängig von Zugabemenge, -art und

-ort, Bilder 5 und 6. So wurde die Basizität z.B. durch Zugabe von 5 kg (zusammen mittels

Schaufel oder getrennt je 1kg Plastikbeutel einmal nach und einmal vor Schlackenüberlauf)

von 1,14 bis über 1,18 erhöht. Gleichzeitig erhöht sich durch Zugabe von CaC2 geringfügig

der Kohlenstoffgehalt.

Aber sowohl die Laborversuche am FEhS-Institut, als auch die ersten betrieblichen Vorver-

suche bei TKS zeigten, daß das Handling und Einbringen des Calciumcarbid in die flüssige

Hochofenschlacke aufgrund der zu beachtenden Sicherheitsvorschriften aufwendiger ist wie

der Einsatz von endotherm reagierenden Stoffen. Deshalb wurden die eigentlichen betriebli-

chen Großversuche zunächst mit Feinkalk durchgeführt.

Bild 4: Vorrichtung zum Einblasen von Konditionierungsstoffen in flüssige Hochofenschlacke

21

Tabelle 5: Schlackenkonditioierung durch Zugabe von CaO + CaC2 per Hand

Bild 5: Ergebnisse der ersten Versuchsreihe zur Zugabe von CaO + CaC2

CaO/CaC2-Zugabe am HO2/TKS, Du

1,12

1,13

1,14

1,15

1,16

1,17

1,18

1,19

1.1 1.2 1.3 2.1 2.2 2.3 3.1 3.2 3.3 4.1 4.2 4.3 5.1 5.2 5.3

C/S

-Bas

izitä

t

0,00

0,02

0,04

0,06

0,08

0,10

0,12

0,14

0,16

0,18

0,20

Cge

s. in

Gew

.-%

C/SC

22

Bild 6: Ergebnisse der zweiten Versuchsreihe zur Zugabe von CaO + CaC2

8.3 Zweite Betriebskampagne (Versuch 1 bis 3)

Die eigentlichen betrieblichen Einblasversuche wurden in der Hauptrinne kurz nach dem Ab-

stich durchgeführt, Bild 7 zeigt dies schematisch. Hierzu wurde eine entsprechende Öffnung

in die vorhandene Abdeckhaube eingearbeitet und eine Lanzenlafette zur Aufnahme und

Nachführung der Einblaslanze gebaut und auf die Abdeckhaube montiert, Bild 8.

Die feuerfestverkleidete Stahllanze zehrte sich während der Einblasversuche auf, so daß sie

nachgeführt werden mußte. Die theoretische Standzeit einer Lanze wurde auf fünf komplette

Abstiche mit einer Dauer von je 2,5 Stunden errechnet.

Alle im folgenden beschriebenen Einblasversuche wurden mit dem im Labor des FEhS-

Institut erfolgreich erprobten Feinkalk durchgeführt. Während der ersten drei Versuche der

ersten Betriebskampagne wurde der Feinkalk mit einer Rate zwischen 10 und

50 kg/min eingeblasen.

Der Zielwert der einfachen Basizität (Verhältnis CaO/SiO2) von ≥ 1,20 konnte (bei einer Aus-

gangsbasizität von 1,13) erreicht werden. Der zugegebene Feinkalk wurde komplett in der

flüssigen Hochofenschlacke aufgelöst, denn der Anteil an freiem, nichtaufgelöstem Kalk

(Freikalk) lag unter 0,34 Gew.-%.

CaO/CaC2-Zugabe am HO2/TKS, Du

1,12

1,13

1,14

1,15

1,16

1,17

1,18

1,19

6.1 6.2 6.3 6.4 7.1 7.2 7.3 7.4 8.1 8.2 8.3 8.4 9.1 9.2 9.3 9.4 9.5 9.6

C/S

-Bas

izitä

t

0,00

0,02

0,04

0,06

0,08

0,10

0,12

0,14

0,16

0,18

0,20

Cge

s. in

Gew

.-%

C/SC

23

Bild 7: Schematische Darstellung des optimalen Zugabeortes

Bild 8: Zugabe von Feinkalk kurz vor Fuchs zur Konditionierung der Hochofenschlacke

24

8.4 Dritte Betriebskampagne (Versuch 4 bis 6)

In der dritten Kampagne wurden drei Versuche mit einer Feinkalkeinblasrate zwischen 75

und 90 kg/min durchgeführt. Das Bild 9 zeigt exemplarisch den Verlauf der Basizität wäh-

rend des 6. Versuches.

Bild 9: C/S-Basizitäts- und Freikalk-Entwicklung über die Zeit für die Löffelproben direkt nach

Fuchs aus der Schlackenrinne und für die Hüttensandproben direkt nach Entwässe-

rungstrommel vom Fließband

Schon kurz nach dem Einblasen des Feinkalks in die flüssige Hochofenschlacke in der

Hauptrinne ist eine Basizitätserhöhung der Schlacke am Schlackenüberlauf (Fuchs) zu er-

kennen. Dieser Einblasvorgang dauerte ca. 13 Minuten. Nach ca. 7 Minuten wird das Maxi-

mum der C/S-Basizität erreicht, in dieser Serie mit 1,26.

Der in die Schlacke eingebrachte Feinkalk hat sich bis zum Fuchs nahezu völlig in der

Schlacke gelöst. Dies zeigen die sehr niedrigen Freikalkgehalte (CaOfrei) in den Löffelproben

am Überlauf (Fuchs). Der restliche Freikalk wird in der Schlackenrinne bis zur Granulation

weiter abgebaut. Dann noch verbleibende Freikalkgehalte können bei der Wassergranulation

in das Granulationswasser gelöst werden, so daß die Hüttensandproben vom Band keinen

Freikalk mehr aufweisen, Bild 9.

6. Versuchsserie: CaO-Einblasen am HO 2/TKS

1,15

1,17

1,19

1,21

1,23

1,25

1,27

B C D G H I J K L M

CaO

/SiO

2-B

asiz

ität

0,0

0,5

1,0

1,5

2,0

2,5

3,0

CaO

frei [Gew

.-%]

CaOfreiLÖFFEL

CaOfreiBAND

C/S Löffel

C/S Band

B: Löffelprobe 1 min nach Einblasen 6. Versuchsserie (13:20:30)und HS-Bandprobe 8 min nach Einblasen (13:27:30), danach jeweils alle 2 min

25

8.5 Vierte Betriebskampagne (Versuch 7)

Nachdem in den Versuchen 1 bis 6 der grundsätzliche Nachweis erbracht wurde, daß eine

Konditionierung der Schlacke mit endothermen Zusätzen betrieblich möglich ist, wurde vor

Beginn der 7. Kampagne versucht die Einblasanlage in Richtung eines mehr kontinuierlichen

Einblasens zu optimieren.

Insbesondere die Zeiten zum Wiederbefüllen des Förderbehälters mußten durch konstruktive

Maßnahmen verbessert werden. Die Nachfüllbehälter wurden mit neuen Konen versehen,

die einen verbesserten Massefluß im Behälter erlaubten. Das Entspannungsventil wurde im

Querschnitt vergrößert und die gesamte Logistik des Nachfüllens optimiert. Dennoch war ein

kontinuierlicher Betrieb der Einblasanlage nicht möglich, aber die gesamte Zeitspanne für

Entspannen des Förderbehälters, Nachfüllen des Konditionierungsstoffes und Druckaufbau

im Förderbehälter konnte auf etwa 1/3 der Zykluszeit verringert werden. Die Förderrate wur-

de auf fast 100 kg/min gesteigert. Damit war es möglich, etwa 2/3 der abgestochenen

Schlacke zu behandeln.

Die Ergebnisse des optimierten diskontinuierlichen Einblasens von Feinkalk in die flüssige

Hochofenschlacke über den gesamten Zeitraum eines Abstichs (Versuchsreihe 7) sind in

Bild 10 und Tabelle 6 zusammengefaßt. Im Verlauf des Abstichs Nr. 11584 des Hochofens

2 konnte 9 mal Feinkalk mit einer Gesamtmenge von ca. 7,5 t eingeblasen werden.

Bild 10: Auswirkungen des Einblasens von Feinkalk in die flüssige HOS (7. Versuch)

C/S-Abhängigkeit vom CaO-Einblasen (Löffelproben)

1,15

1,20

1,25

1,30

1,35

1,40

1,45

1,50

08:25

08:33

08:39

08:42

08:48

08:54

08:57

09:03

09:06

09:12

09:18

09:27

09:30

09:36

09:42

09:51

09:57

10:00

10:06

10:15

10:24

10:33

10:36

10:42

10:45

10:54

11:03

Uhrzeit

C/S

-Bas

izitä

t

1. S

tart

2. S

tart

3. S

tart

4. S

tart

5. S

tart

6. S

tart

7. S

tart 8.

Sta

rt

9. S

tart

< 1t HOS/min

durchschnittliche C/S-Basizität Abstich 11584: 1,10 (TKS Probenahme & Analyse)

26

Tabelle 6: Daten des 7. Versuches (Zugabemengen,-zeitpunkt; Schlackenmenge, -proben)

27

Die folgenden, erwarteten Ergebnisse konnten mit dem vorhandenen Einblasgefäß bestätigt

werden:

Befüllzeit des Behälters ca. 6 min

Einblasrate bis zu 100 kg/min

Einblaszeit ca. 10 min

2/3 der Abstichzeit konnten zur Behandlung der Schlacke genutzt werden

In der 4. Betriebskampagne waren die ablaufenden Schlackenmengen zu Beginn des Ab-

stichs mit < 1 t/min sehr niedrig, Bild 8. Dies bewirkte bei gleichbleibender Fördermenge des

Feinkalks, daß die eingeblasene Kalkmenge im Verhältnis zur Schlackenmenge überdurch-

schnittlich hoch war. Die ermittelten Basizitäten der Schlacke am Fuchs waren deshalb auch

deutlich höher. Insbesondere konnte so gezeigt werden, daß der zugesetzte Kalk bereits am

Fuchs vollständig aufgelöst wurde. Denn im Gegensatz zum 6. Versuch (Bild 9) konnte bei

den Löffelproben des 7. Versuches kein Freikalk (CaOfrei) mehr nachgewiesen werden.

Sobald Kalk zugegeben wird, steigt die Basizität bei allen neun Einblasvorgängen der

4. Versuchskampagne deutlich in den Löffelproben am Fuchs an. Nach Beenden des Einbla-

sens fällt die Basizität nahezu wieder auf den Startwert ab, Bild 10. Das deutet darauf hin,

daß sich in der Schlacke keine Kalknester bilden, sondern der Kalk sich vollständig auföst.

Durch die geringe Schlackenmenge zu Beginn des Abstiches konnten hohe Basizitätsgrade

erzielt werden. Das Maximum lag bei 1,46 CaO/SiO2. Ähnlich wie beim 6. Versuch ver-

gleichmäßigt sich die Schlackenzusammensetzung bis zum Austrag des Hüttensandes aus

der Entwässerungstrommel. Aber auch hier konnte ein mittleres CaO/SiO2-Verhältnis von 1,3

ermittelt werden.

In den vorangegangenen Versuchsreihen wurde die Verweilzeit der Schlacke im System

Hochofenrinne bis zum Schlackenabwurf nach Granulation bestimmt. Damit wurde die ge-

trennte Erfassung der behandelten Schlacken durch Umschalten der Förderbänder (ca. 250 t

= 2/3 der Gesamtschlackenmenge eines Abstiches) ermöglicht. Diese abgetrennte, behan-

delte Schlacke konnte separat untersucht werden.

Die so behandelte Schlacke wurde im Rahmen der Aufgabe „Herstellen eines Hochofenze-

mentes mit konditioniertem Hüttensand“ in einem Zementmahlwerk (RWZ, Tabelle 6) aufge-

mahlen und zu einem Hochofenzement zusammengesetzt. Bei der Mahlung des konditio-

nierten Hüttensandes zeigten sich keine negativen Effekte gegenüber der Mahlung von her-

kömmlichen Hüttensand. Es konnte sogar bei gleicher Mahlenergie die spezifische Oberflä-

che von durchschnittlich 3760 cm2/g (Blaine) beim konventionellen Hüttensand auf durch-

schnittlich 3822 cm2/g beim konditionierten Hüttensand gesteigert werden. Dementspre-

chend ist auch eine höhere Feinheit < 32 µm beim konditionierten Hüttensand ermittelt wor-

den.

28

Aus Tabelle 6 sind die Ergebnisse der zementtechnischen Untersuchungen des FEhS-

Instituts zu entnehmen. Drei Proben vom Hüttensandband nach der Entwässerungstrommel

wurden ausgewählt, einmal mit verhältnismäßig niedriger Basizität und zwei Proben mit

CaO/SiO2-Basizitäten deutlich über 1,25.

Zusätzlich wurden von den 12 im Zementmahlwerk genommenen Proben vier für die ze-

menttechnischen Untersuchungen ausgewählt. Hierbei hatten alle Hüttensandmehlproben

eine CaO/SiO2-Basizität ≥ 1,25, aber zwei Proben einen Al2O3-Gehalt > 11 Gew.-% und zwei

darunter.

Die Angabe Sm in [cm2/g] in Tabelle 6 ist ein Wert für die spezifische Oberfläche, also der

Feinheit der Probe, die sich nach Mahlen einstellt.

Im Bild 11 sind die Entwicklungen der Druckfestigkeiten von verschiedenen Mörtelprismen

dargestellt. Die Probe 16, aus der Produktion des Hüttenwerkes vom Band gezogen und im

Labor aufgemahlen, hatte dabei das höchste CaO/SiO2-Verhältnis und wies auch gleichzeitig

einen überdurchschnittlichen Al2O3-Gehalt auf. Dementsprechend war auch die Anfangsfe-

stigkeit dieser Prismen erhöht.

Diese Tendenz zeigt sich auch bei den betrieblich aufgemahlenen Proben. Hier weist die

Probe M9 eine hohe CaO/SiO2-Basizität und den höchsten Al2O3-Gehalt auf. Demzufolge ist

die Festigkeitsentwicklung bezogen auf die Druckfestigkeit auch vorteilhaft.

Bild 11: Ergebnisse der zementtechnischen Untersuchungen (M vor Probennr. = Mehl)

Mörtelprismen-Druckfestigkeit als Funktion der C/S-Basizitäten und Al2O3-Gehalte der Hüttensande

0

5

10

15

20

25

30

35

40

45

50

1 13 16 M4 M5 M9 M10

Probennummer

Dru

ckfe

stig

keit

in N

/mm

2

10

10,5

11

11,5

12

12,5

13

13,5

14

C/S

-Bas

izitä

t x10

, Al 2O

3-G

ehal

t in

Gew

.-%

2d7d28dC/S x10Al2O3

29

Zusammenfassung der Betriebsversuche

Tabelle 7 faßt alle Betriebsversuche zur Erhöhung der CaO/SiO2-Basizität zusammen.

Tabelle 7: Zusammenfassung der Betriebsversuche

Nach anfänglichen, kleineren Problemen mit dem Fördergefäß konnte ab der 5. Versuchsse-

rie die angestrebte Basizität von CaO/SiO2 > 1,2 erreicht werden, Tabelle 7.

Die Ergebnisse der Arbeiten zum TV 1 (Laborversuche) und TV 2 (Konditionierung der

Hochofenschlacke) haben gezeigt, daß mit der verfügbaren und im Rahmen des For-

schungsvorhabens erprobten Anlagentechnik für ein d i s k o n t i n u i e r l i c h e s E i n b l a -

s e n die Übertragbarkeit der positiven Laborergebnisse in die betriebliche Praxis grundsätz-

lich nachgewiesen wurde.

Das diskontinuierliche Einblasen ist jedoch in der betrieblichen Praxis nicht anwendbar, weil

konditionierte und nicht konditionierte Schlacken eines Abstiches nicht einfach getrennt wer-

den können. Deshalb kann eine praktische Umsetzung nur erfolgen, wenn ein kontinuierli-

ches Einblasen erfolgt. Es fehlt jedoch die Erfahrung bei einer k o n t i n u i e r l i c h e n Z u -

f ü h r u n g (kompletter Zeitraum eines Abstiches) von Konditionierungsstoffen bezüglich der

Auswirkungen auf die wichtigen verfahrenstechnischen Parameter Temperatur und Viskosi-

tät der Schlacke. Weiterhin hat sich gezeigt, daß die Kosten für die Konditionierung wesent-

lich durch den als Konditionierungsstoff verwendeten Kalk beeinflußt werden, so daß in Zu-

kunft auch die Eignung von Ersatzstoffen (siehe TV 1) untersucht werden muß.

bmbf 01RW0201TKS-Betriebsversuche

Versuchsreihe Material Rate: CaO C/Smax.

kg/min

0 CaC2 1,18

1 CaO 10 - 20 1,20

2 CaO 53 1,19

3 CaO 24 - 50 1,15

4 CaO 80 1,19

5 CaO 75 1,26

6 CaO 90 1,26

7 CaO 73,3 - 97,9 1,46

30

8. Technikumsversuche, Teilvorhaben 3 (VT)

8.1 Ausgangssituation

Eine vorhandene Modell-Versuchsanlage zur Zerstäubung u.a. von Glasschmelzen mußte

den geänderten Bedingungen angepasst werden. Einige Anlagenteile bedürften der Neu-

bzw. Weiterentwicklung, da sich bezüglich des aggressiveren und reaktiveren Materialver-

haltens der Schlacke sowie im Hinblick auf die unterschiedlichen Stoffwerte (Viskosität,

Dichte und Oberflächenspannung) der Schlackeschmelzen andere Randbedingungen erge-

ben als sie für die Glasschmelzen Berücksichtigung finden. Dies betraf vornehmlich die

Schmelztechnik, die Zerstäubungsvorrichtungen sowie Teile des Rezipienten und der Parti-

kelabschreck-Vorrichtungen zur Erzielung glasartiger Schlackepulver.

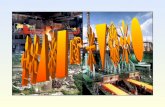

Im Bild 12 ist die anfänglich vorhandene Anlage zur Zerstäubung von Glasschmelzen mit

ihren einzelnen Bauteilen zu erkennen. Horizontal übereinander angeordnet sind die

Schmelztechnik zur Erzeugung einer flüssigen Schlacke, die Zerstäubungseinheit und dar-

unter die Schmelzeabschreckung. Das Heißgas für die Zerstäubung wird in einem soge-

nannten Cowper (Winderhitzer) erzeugt. Die Schmelzvolumina betragen ca. 5 Liter. Die pro

Versuch entstandenen Mengen an Partikeln lassen sich in dem doppelwandigen, d.h. mit

einem Kühlmantel versehenen, innen polierten Edelstahlbehälter (Rezipienten) auffangen

und abkühlen, ohne daß das Material kompaktiert und damit für die anschließend erforderlich

werdenden Partikelgrößenanalyse unzugänglich würde. Das betreffende Material kann dann

klassiert werden und dient als Beleg für die Effizienz des Zerstäubungsvorganges, zugleich

kann eine Bewertung hinsichtlich des im Pulver verbliebenen Faseranteils stattfinden.

Bild 13 zeigt den eigentlichen Zerstäuber. Das Zerstäubungsgas hat max. 1000°C bei

5,5 bar. Sowohl der Gasmassenstrom als auch der Schmelzemassenstrom haben maximale

Massenströme von 300 kg/h.

31

Bild 12: Zerstäubungsanlage für Glasschmelzen

Bild 13: Zerstäuber (gegenüber Einbau um 180° gedreht)

32

8.2 UmbaumaßnahmenZu Beginn wurden Umbauarbeiten an der Pilotanlage notwendig, entsprechend den verän-

derten Randbedingungen für das Einschmelzen und Verdüsen der Hochofenschlacke. Zu

den erforderlichen Umbaumaßnahmen bzw. Optimierungsmaßnahmen gehörten die Cow-

perbefeuerung, das Einrichten des Mittelfrequenz- und Hochfrequenzheizsystems und die

Erhöhung des Zerstäubergasvordruckes.

Umbau der Cowperbefeuerung

Das für die Zerstäubung notwendige Heißgas wird über einen sog. „Cowper“ (Winderhitzer)

erzeugt. Während eines Experimentes tritt das kalte Zerstäubergas durch ein poröses Kera-

mikvolumen, welches vor dem Versuch auf eine hohe Temperatur gebracht worden ist. Da-

bei findet ein Temperaturausgleich zwischen dem kalten Zerstäubergas und der heißen Ke-

ramik statt, in dessen Folge das kalte Zerstäubergas auf dem Weg durch den Cowper auf-

geheizt wird. Die erforderliche Temperatur der Keramik zu Begin eines Experimentes wird

durch einen Aufheizvorgang erreicht, bei dem ein Propangasbrenner heiße Abgase durch

den Cowper transportiert und somit die Keramik aufheizt.

Diese Cowperbefeuerung arbeitete nicht ausreichend zuverlässig, aus diesem Grund waren

Änderungen an der Isolation der Sensorik erforderlich.

Einrichten der Mittelfrequenz- / Hochfrequenzinduktionsheizung

Im Zusammenhang mit Vorversuchen, bei denen im Vergleich zur reinen Hochofenschlacke,

einfach zu schmelzende und zu zerstäubende Schmelzen verwendet wurden, mußte im Be-

reich der Schmelzetechnik für die Hochofenschlacke die Position von Schmelztiegel und In-

duktionsheizung verändert werden.

Bei dem eingesetzten Heizsystem handelt es sich um ein System bestehend aus einer Mit-

telfrequenzinduktionsheizung, die den Tiegel, in dem sich das aufzuschmelzende Material

befindet, aufheizt und einer Hochfrequenzinduktionsheizung, die den Auslaß unterhalb des

Tiegels aufheizt.

Problematisch im Zusammenhang mit Hochofenschlacken ist die Temperaturverteilung in-

nerhalb des Tiegels. Die Temperatur nimmt von der Mitte der Induktionsspule in axialer und

radialer Richtung ab. Daraus resultierend bestand das Problem, daß der Boden des Tiegels

zu weit von der Mitte entfernt angeordnet war und zu kalt blieb, so daß die Schmelze nicht

hoch genug aufgeheizt werden konnte und nicht auslaufen konnte. Dieses Problem wurde

konstruktiv entschärft, indem der Tiegel, im Vergleich zu der ursprünglichen Position, höher

in der Induktionsspule positioniert wurde. Hierdurch kam der Boden näher zur Stelle mit der

höchsten Temperatur und die Temperatur konnte im Bodenbereich entscheidend erhöht

33

werden. Im Zuge dieser konstruktiven Maßnahme mußte eine neue Tiegelplatte eingesetzt

werden. Weiterhin mußte die Spule der Hochfrequenz umgebaut werden, damit diese eben-

falls eine höhere Position erreicht.

Erhöhung des Zerstäubergasvordruckes

Aufgrund von vorhergehenden Experimenten konnte festgestellt werden, daß der Arbeitsbe-

reich, in dem der Zerstäubergasdruck variiert werden konnte zu klein ausfiel. Resultierend

wurde eine Druckerhöhung des Vordruckes durch einen Anschluß der Pilotanlage an einen

Stickstofftank mit einem höheren Vordruck realisiert.

8.3 Erste Versuchskampagne (Frei-Fall Zerstäuber I)

Im Anfangsstadium der experimentellen Untersuchungen wurden Versuche durchgeführt, bei

denen die Schmelzetechnik im Zusammenspiel mit den speziellen Materialeigenschaften

überprüft wurde. Hierbei wurde die Hochofenschlacke im induktiv beheizten Tiegel aufge-

schmolzen. Bei Erreichen der gewünschten Schmelzetemperatur wurde die Temperatur des

Auslaufes durch das zweite induktive Heizsystem erhöht, so daß das aufgeschmolzene Ma-

terial aus dem Tiegel auslaufen konnte. Das Material wurde im Folgenden in einem Behälter

aufgefangen, ohne das es zerstäubt wurde. In der Tabelle 8 sind die Versuchsparameter

eines solchen Versuches aufgelistet.

Material Einwaage

[kg]

Schmelze-

temperatur

[0C]

Leistung

Mittelfrequenz-

induktions-

heizung

[kW]

Leistung

Hochfrequenz-

induktions-

heizung

[kW]

Auslaufzeit

[s]

Mittlerer

Massenstrom

[kg/h]

original

Hochofen-

Schlacke

4,5 1600 9 3 125 129,6

Tabelle 8: Versuchsparameter eines Auslaufversuches

Des weiteren wurden erste Zerstäubungsexperimente durchgeführt, die bis an die Grenzen

des bestehenden Aufbaus der Versuchsanlage heranreichten. Ein Zerstäubungsexperiment

wurde mit Hochofenschlacke bei einer Schlackentemperatur im Tiegel von 1600 0C, einer

Zerstäubergastemperatur in dem Zerstäuber von ca. 1000 0C, einem Druck von 2,8 bar (abs)

in der Primärgas- und einem Druck von 5 bar (abs) in der Sekundärgasdüse erfolgreich

durchgeführt. Ein Gas- zu Schmelzemassenstromverhältnis von ca. 2 konnte realisiert wer

34

den. In der Tabelle 9 sind die Versuchsparameter für ein Zerstäubungsexperiment aufgeli-

stet.

Material Einwaage

[kg]

Schmelze-

temperatur

[0C]

Druck

Primärgas-

düse

[bar]

Temperatur

Primärgas-

düse

[0C]

Druck

Sekundärgas

düse

[bar]

Temperatur

Sekundärgas-

düse

[0C]

Auslauf-zeit

[s]

Massen-strom

[kg/h]

original

Hochofen-

schlacke

5,45 1600 1,8 1000 4 1000 144 136,2

Tabelle 9: Versuchsparameter eines Zerstäubungsexperimentes

In dem Bild 14 ist die Verteilungsdichte und die Summenkurve der Partikelverteilung aus

einem Zerstäubungsexperiment dargestellt. Der Massen-Median der Partikelgrößenvertei-

lung d50,3 lag bei 215 µm.

Bild 14: Summenkurve und Verteilungsdichte

0,0000

0,0005

0,0010

0,0015

0,0020

0,0025

0,0030

0,0035

0,0040

0,0045

0,0050

0 50 100 150 200 250 300 350 400 450 500 550 600 650 700 750

Partikelgröße [µm]

q3

[1/µm]

0,0

0,1

0,2

0,3

0,4

0,5

0,6

0,7

0,8

0,9

1,0 Q3 [-]

Verteilungsdichte

Summenkurve

35

In Bild 15 ist die Partikelklasse 180 µm < dp < 315 µm als lichtmikroskopische Aufnahme

dargestellt. Es ist zu erkennen, daß ein nahezu faserfreies Produkt erzeugt werden konnte

(Faseranteil < 2,5%; Pulveranteil > 97,5% vom Gesamtgut). Weiterhin kann erkannt werden,

daß die Abkühlgeschwindigkeit nach der Zerstäubung und Sphäroidisierung hoch genug war,

so daß amorphe Partikeln erzeugt werden konnten. Dies ist im Besonderen für den Einsatz

der zerstäubten Schlacke im Bereich der Zementherstellung wichtig. Weiterhin ist in dem

Bild 15 zu erkennen, daß ein großer Anteil der erzeugten Partikeln sphärisch ist.

Bild 15: Lichtmikroskopische Aufnahme der Partikelklasse 180 µm < dp < 315 µm

8.4 Zweite Versuchskampagne (Frei-Fall Zerstäuber I)

Hinsichtlich der Produktion von Pulver aus Hochofenschlacke konnte in der zweiten Ver-

suchsreihe eine Verbesserung der Zerstäubung durch die Erhöhung der Zerstäubergastem-

peratur aufgezeigt werden. Hierzu wurden experimentelle Untersuchungen durchgeführt, bei

denen die Einflüsse der Zerstäubungsparameter im Vordergrund standen. Die Menge des

erzeugten Pulvers war in diesem Zusammenhang zunächst nicht relevant. Für zementtech-

nische Untersuchungen des erzeugten mineralischen Pulvers wird jedoch eine größere

Menge benötigt (ca. 10 kg für das FEhS-Institut). Entsprechend wurde, unter Verwendung

der in der ersten Versuchsreihe gefundenen Zerstäubungsparameter, eine ausreichende

Menge an mineralischem Pulver produziert. Die Median-Partikelgröße des erzeugten Pulvers

entsprach 259 µm. Die Breite der Partikelgrößenverteilung (Span) war 1,59. Der Span kann

definiert werden wie folgt

3,50

3,103,90

ddd

Span−

= ,

mit =3,90d Partikeldurchmesser d an der Stelle 90% der massenbezogenen Summenkurve

36

Die Summenkurve des produzierten Partikelguts ist im Bild 16 dargestellt.

Bild 16: Summenkurve des produzierten Partikelguts

8.5 Optimierung des Zerstäubers

Eine Verbesserung des Zerstäubungsergebnisses hinsichtlich der Produktion eines feineren

Partikelgutes sollte durch die Erhöhung der Differenzgeschwindigkeit im Bereich der Zer-

stäubung zwischen der flüssigen Schmelze und dem Zerstäubergas erreicht werden. Die

Erhöhung des Zerstäubergasvordruckes ist eine Möglichkeit die Differenzgeschwindigkeit zu

steigern, jedoch war das initiale Düsendesign auf einen bestimmten Zerstäubergasdruck

ausgelegt und experimentelle Untersuchungen hatten gezeigt, daß eine Erhöhung des Zer-

stäubergasdruckes über den Auslegungsdruck zu einer schlechteren Zerstäubung und

einem schlechteren Pulverprodukt führen. Aus diesem Grund wurde, auf der Basis des

bereits eingesetzten Frei-Fall-Zerstäubers, ein neues Zerstäuberdesign entwickelt. Das De-

sign zeichnet sich durch einen engeren Düsenteilkreis aus. Resultierend wird durch diese

Maßnahme die Strecke zwischen Zerstäubergasaustritt und Zerstäubungsbereich verkürzt

und bei gleichem Zerstäubergasdüsenvordruck eine höhere Differenzgeschwindigkeit im

Zerstäubungsbereich erreicht. In dem Bild 17 ist das initiale Frei-Fall-Zerstäuberdesign und

in Bild 18 das neue Zerstäuberdesign einander gegenübergestellt.

0

0,1

0,2

0,3

0,4

0,5

0,6

0,7

0,8

0,9

1

0 100 200 300 400 500 600 700 800

Partikelgröße [µm]

Q3[-]

37

Bild 17: initialer Frei-Fall-Zerstäuber

Bild 18: neues Frei-Fall-Zerstäuberdesign

Erhöhung der Zerstäubergastemperatur

Innerhalb der experimentellen Untersuchungen zum Einfluss von heißen Gasen auf die Zer-

stäubung wurde festgestellt, daß die Fragmentierung mineralischer Schmelzen mit einer Vis-

kosität von mehr als 2 Pas zu einer deutlichen Verschlechterung des Zerstäubungsergebnis-

ses führt. Hierbei verschiebt sich das Massenverhältnis von Partikeln zu Fasern sehr stark in

Richtung eines faserförmigen Produktes. Ab einer Viskosität von 4 Pas wird nahezu die ge-

samte Schmelze in Fasern überführt. Dieses Resultat ist mit der schnell steigenden Visko-

sität von Hochofenschlacke verbunden, gleichbedeutend mit der schnellen Abnahme der

Temperatur während des Zerstäubungsvorgangs. Bei der Fragmentierung der Schmelze

wird der kontinuierliche Schlackestrang zuerst in Ligamente desintegiert. Nachfolgend wer-

den die entstandenen Ligamente durch die Geschwindigkeitsdifferenz zwischen Gas und

38

Ligament geschert und “zerfallen” letztendlich zu feinen sphärischen Partikeln aufgrund der

Oberflächenspannung. Im Falle eines zu starken Temperaturverlustes, durch einen zu

großen Temperaturgradienten zwischen dem Zerstäubergas und der Schmelze, kann die

Schmelze nur in Ligamente desintegriert werden. Die für einen kompletten Zerstäubungsvor-

gang bis hin zur Erzeugung von sphärischen Partikeln durch weitere Fragmentierung der

Ligamente und Sphäroidisierung der erstehenden Partikeln notwendige hohe Temperatur ist

durch die starke Abkühlung innerhalb des Zerstäubungsvorgangs nicht aufrecht zu erhalten.

So wird der Zustand nach der Fragmentierung in Ligamente quasi eingefroren und Fasern

resultieren. Zum Ziel einer vollständigen Zerstäubung ist somit der Temperaturverlust bzw.

der Temperaturgradient zu minimieren. Zwar wird bereits jetzt temperiertes Zerstäubergas

eingesetzt, jedoch kann nur ein Teil der Wärmeenergie in den Bereich der eigentlichen Zer-

stäubung transportiert werden. Die Temperaturverluste begründen sich dabei in der Expan-

sion des Zerstäubergases, bei dem ein Teil der Wärme verloren geht.

Um diesen Verlust auszugleichen, könnten Brenner eingesetzt werden. Die heißen Verbren-

nungsprodukte führen im Mischgebiet des Zerstäubergasstrahls zu eine Erhöhung der Tem-

peratur. Um den Einsatz eines solchen Systems zu überprüfen, wurden Temperaturmessun-

gen an Modelldüsen mit adaptierten Brennern durchgeführt. Dabei konnte bei den experi-

mentellen Untersuchungen eine Erhöhung der Zerstäubergastemperatur festgestellt werden.

Die Modellexperimente konnten nur bei einem relativ geringen Zerstäubergasmassenstrom

durchgeführt werden, da der notwendige Zerstäubergasvordruck zunächst nicht zur Ver-

fügung stand. Um Aussagen über den Einfluss des eingesetzten Brenners bei höheren Be-

triebsdrücken zu ermitteln, werden numerische Simulationen herangezogen. In Bild 19 ist

der eingesetzte Brenner und der Modellzerstäuber zu erkennen, mit denen das Temperatur-

feld unterhalb der Düse untersucht worden ist.

Bild 19: Brennerexperiment mit Modelldüse

Frei-Fall-Zerstäuber

Propangasbrenner

39

Ein Beispiel eines Ergebnisses einer Simulationsrechnung ist im Bild 20 dargestellt.

Bild 20: Simulation des Einflusses eines Brenners auf die Temperatur des Strömungsfeldsunterhalb des Zerstäubers

Neue Zerstäuberkonzepte

Ein weiterer Ansatz zur Verbesserung der Zerstäubung ist die Optimierung der Schmelzen-

zuführung. In diesem Zusammenhang war geplant, Untersuchungen durchzuführen, bei

denen die zu zerstäubende Schmelze zuerst in einen zylindrischen Prefilm transformiert und

anschließend durch das Zerstäubergas desintegriert wird. Vorteil dieser Methode wäre es,

die spezifische Oberfläche nicht allein durch den Zerstäubungsvorgang, sondern bereits vor

der eigentlichen Zerstäubung stark zu vergrößern. Für diese Entwicklung wurden zunächst

Modell-Zerstäubungsuntersuchungen mit Wasser durchgeführt. Eine Aufnahme der

Modellzerstäubung ist in Bild 21 dargestellt.

Bild 21: Modellexperimente zur Optimierung der Schmelzezuführung

Zerstäubergas

Liquid

40

Numerische Simulation

Zur Verbesserung des Zerstäuberdesigns wurden numerische Simulationsrechnungen der

Zerstäubergasströmung durchgeführt. Hierzu wurde ein dreidimensionales Simulationsgebiet

um den Zerstäuber mit etwa 120.000 Zellen aufgebaut. Die Rechnungen wurden für den sta-

tionären Fall mit einem gekoppelten Gleichungslöser durchgeführt. Die Turbulenzstruktur des

Gases wurde mit Hilfe des k-ε Modells berücksichtigt. Der simulierte Bereich ist in Bild 22

dargestellt.

Bild 22: Links: Schnitt durch den Zerstäuber und durch das Simulationsgebiet

Rechts: Dreidimensionale Darstellung des Simulationsbereiches ohne Dar-

stellung des Zerstäubers

Von besonderem Interesse ist in diesem Zusammenhang der Einfluss der Ausrichtung der

Primärgasdüsen zur Lotrechten des Zerstäubers, da diese einen direkten Einfluss auf das

unter der Sekundärgasdüse befindliche Gasrezirkulationsgebiet hat. Es wurden verschie-

dene Primärgaswinkel untersucht, um einerseits eine möglichst geringe Beeinflussung des

zugeführten Schmelzestrahls sicherzustellen und andererseits das Zurückströmen des Zer-

stäubergases innerhalb des Rezirkulationsgebietes möglichst zu unterdrücken. Der Primär-

gaswinkel wird beschrieben durch das Verhältnis der radialen Gasgeschwindigkeit zur axi-

alen Gasgeschwindigkeit am Austritt des Zerstäubergases. Im Bild 23 sind die Ergebnisse

einiger untersuchter Winkel dargestellt. Die simulierten Gasgeschwindigkeiten wurden auf

der Symmetrieachse des Zerstäubers aufgenommen und verglichen. Das Druckverhältnis

zwischen Primär- und Sekundärgasdüse wurde auf konstant 0,5 eingestellt. Es ist zu erken-

nen, daß das Rezirkulationsgebiet bei einem Primärgaswinkel von 35° unterdrückt werden

kann. Bei kleineren Winkeln bewirkt der sog. „Coanda-Effekt“ einen nahezu identischen

475

0

41

Strömungsverlauf. Somit hat im Bereich kleiner Winkel eine Veränderung des Primär-

gaswinkels einen zu vernachlässigen Einfluss auf das Rezirkulationsgebiet.

Auf der anderen Seite ist zu erkennen, daß die Beeinflussung des Schmelzenbereiches

zwischen Primär- und Sekundärgasdüse bei großen Primärgaswinkeln durch die höhere

Strömungsgeschwindigkeit stärker ist. Folglich erhöht sich die Gefahr einer Destabilisierung

der Schmelzezufuhr. Auf der Basis dieser Ergebnisse, sowie aus fertigungstechnischen

Grenzen wurde ein Primärgaswinkel von 0° eingestellt.

Bild 23: Simulation des Einflusses des Primärgasdüsenwinkels

Werden die Simulationsergebnisse mit denen für den ursprünglichen Zerstäuber verglichen,

so ergibt sich ein schnellerer Anstieg der Gasgeschwindigkeit unterhalb der Sekundärgas-

düse, sowie eine höhere Gasgeschwindigkeit im Zerstäubungsbereich. Aufgrund der nu-

merischen Simulation ist im Zerstäubungsbereich eine Steigerung der Gasgeschwindigkeit

von 35 % im Vergleich zum initialen Zerstäuber zu erwarten. Begründet werden kann diese

Steigerung durch den höheren Sekundärzerstäubergaswinkel, sowie mit dem kompakteren

Zerstäuberdesign.

-200

-150

-100

-50

0

50

100

150

200

250

300

0,00 0,05 0,10 0,15 0,20Abstand z [m]

axia

le G

asge

schw

indi

gkei

t[m

/s]

0gradPrimärgasdüse

17,5gradPrimärgasdüse

35gradPrimärgasdüse

42

Fertigung des neuen Zerstäubers

Der neu entwickelte Frei-Fall Zerstäuber wurde aus hochwarmfesten Stahl hergestellt,

nachfolgend wurde die Implementierung des Zerstäubers in den Sprühturm durchgeführt,

hierzu wurden zahlreiche Änderungen an den Zuleitungen vorgenommen. Im Bild 24 ist die

Primär- und Sekundärgasdüse des neuen Zerstäubers zu erkennen. Zuerst wurden Model-

lexperimente mit dem Modellfluid Wasser und Luft als Zerstäubergas durchgeführt. Bild 25zeigt die Zerstäubung von Wasser mittels des neuen Zerstäubers. Bei den Untersuchungen

wurde in erster Linie die Beeinflussung des Rezikulationsgebietes optisch untersucht. Die

Ergebnisse führten auch zu möglichen Weiterenwicklungen hinsichtlich der Minimierung des

Fertigungsaufwandes zukünftiger Zerstäuber.

Bild 24: Primär- und Sekundärdüse des neuen Frei-Fall Zerstäubers

43

Bild 25: Zerstäubung von Wasser mit der neuen Frei-Fall Zerstäuberdüse

8.6 Dritte Versuchskampagne (Frei-Fall Zerstäuber II)

Auf Grund der zementtechnischen Untersuchungen des FEhS-Instituts an den in der ersten

und zweiten Versuchskampagne hergestellten Pulvern bestand die Notwendigkeit, die Fein-

heit des zerstäubten Pulvers hinsichtlich des mittleren Partikeldurchmessers weiter zu mini-

mieren. Hierzu wurden Versuche durchgeführt, bei denen ein höherer Zerstäubergasvor-

druck eingestellt wurde, um die Differenzgeschwindigkeit zwischen Zerstäubergas und

Schmelze im Zerstäubungsbereich noch weiter zu steigern und so die resultierende Korn-

größe bei der Zerstäubung zu verringern.

Um dies zu erreichen, mußte das initiale Zerstäuberdesign zuerst durch einen geeigneten

Strömungseinsatz erweitert werden. Die Zerstäubergasdrücke unter Beibehaltung der Be-

triebssicherheit des Zerstäubers konnten so in den experimentellen Untersuchungen um ca.

200 % gesteigert werden. Jedoch bewirkt die Drucksteigerung gleichzeitig eine Verringerung

der Expansionstemperatur des Gases vor der Düse. Folglich erhöhte sich das Faser- zu

Partikel-Verhältnis in den Technikumsversuchen.

44

Die produzierten Fasern sind jedoch sehr fein und konnten ohne großen energetischen Auf-

wand gebrochen und abgetrennt werden. Das Verhältnis von Fasern zu Partikeln beträgt

etwa 0,1. Der mittlere Durchmesser d50,3 der Pulverfraktion ergab sich bei den experimentel-

len Untersuchungen mit höherem Düsenvordruck zu 130 µm. Folglich konnte der mittlere

Partikeldurchmesser im Vergleich zu den mittleren Partikelgrößen der ersten Versuchskam-

pagne (215 µm) um 50 % verringert werden. Bild 26 zeigt lichtmikroskopische Aufnahmen

des produzierten Zerstäubungsproduktes. Links ist der produzierte Faseranteil zu erkennen.

Deutlich sind die in den Fasern gefangenen Partikeln zu sehen.

Bild 26: Lichtmikroskopische Aufnahme des Zerstäubungsproduktes

Links: Aufnahme Fasern, rechts: Aufnahme Partikel