Ganzheitlicher Ansatz zur Dimensionierung und … · Berücksichtigung vorab definierter...

Transcript of Ganzheitlicher Ansatz zur Dimensionierung und … · Berücksichtigung vorab definierter...

Ganzheitlicher Ansatz zur Dimensionierung und Optimierung von

Extrusionswerkzeugen am Beispiel von Wendelverteilern

Von der Fakultät für Ingenieurwissenschaften,

Abteilung Maschinenbau und Verfahrenstechnik der

Universität Duisburg-Essen

zur Erlangung des akademischen Grades

eines

Doktors der Ingenieurwissenschaften

Dr.-Ing.

genehmigte Dissertation

von

Oliver te Heesen

aus

Dinslaken

Gutachter: Prof. Dr.‐Ing. Johannes Wortberg

Prof. Dr.-Ing. Volker Schöppner

Tag der mündlichen Prüfung: 15. Oktober 2015

VORWORT / DANKSAGUNG I

Vorwort / Danksagung

Die vorliegende Arbeit entstand während meiner Tätigkeit als wissenschaftlicher Mitarbeiter am

Lehrstuhl für Konstruktion und Kunststoffmaschinen (KKM) an der Universität Duisburg-Essen von

2010 bis 2015. Die Inhalte dieser Arbeit wurden im Rahmen öffentlich geförderter Forschungsvor-

haben erarbeitet, daher gilt ein großer Dank der Deutschen Forschungsgemeinschaft (DFG).

Mein größter Dank geht an Herrn Prof. Dr.‐Ing. J. Wortberg, der mich nicht nur in fachlicher Hinsicht

jederzeit hervorragend unterstützt und gefördert hat, sondern auch darüber hinaus jederzeit als wert-

voller Ansprechpartner zur Verfügung stand. Weiterhin danke ich Herrn Prof. Dr.-Ing. Volker

Schöppner für das Interesse an meiner Arbeit und die Übernahme des Koreferates.

Ein besonderer Dank gilt meiner Frau Christina für die unermüdliche Bereitschaft zur Korrektur des

Textes, und ganz besonders dafür, dass sie mich stets zu motivieren wusste und mir größt

möglichen Rückhalt gab.

Meinem Bürokollegen und Freund Christoph Ketteler danke ich für die zahlreichen fachlichen

Diskussionen und Anregungen, die zum Gelingen der Arbeit beigetragen haben sowie die

entgegengebrachte Unterstützung bei der gemeinsamen Verfolgung der fachlichen Ziele. Für die

kritische Durchsicht meiner Arbeit und die wertvollen Anregungen in den vielen Jahren der Zusam-

menarbeit danke ich Herrn Dr.-Ing. Marius Janas und Herrn Gregor Karrenberg.

Für die ausgezeichnete Unterstützung seitens der Arbeitsgruppe von Herrn Prof. Dr.-Ing. Dipl.-Math.

Peter Köhler und die stets offenen Türen der Kollegen Marcin Humpa, Thivakar Manoharan und Phil

Hungenberg bedanke ich mich sehr.

Darüber hinaus möchte ich mich bei den Studenten, die innerhalb ihrer Abschlussarbeiten und Tä-

tigkeit am Lehrstuhl wichtige Beiträge zu dieser Arbeit geleistet haben, bedanken. Besonders her-

vorheben möchte ich an dieser Stelle Herrn Platon Götz, Herrn Sebastian Meo und Herrn Jan

Kummerow, aufgrund ihrer besonderen Eigeninitiative, ihres großen Engagements und ihrer kreati-

ven Ideen.

Ferner möchte ich mich bei allen wissenschaftlichen und technischen Mitarbeiterinnen und Mitarbei-

tern des Lehrstuhles für Konstruktion und Kunststoffmaschinen für die angenehme Arbeitsat-

mosphäre, die vielen fachübergreifenden Diskussionen und die oft enge Zusammenarbeit

bedanken. Diese Umstände haben nicht nur zum Gelingen dieser Arbeit beigesteuert, es sind viel-

mehr Freundschaften entstanden, die hoffentlich noch lange nach meiner Zeit am KKM Bestand

haben werden.

Abschließend möchte ich den in unterschiedlichen Projekten beteiligten industriellen Partnern für

den regen praxisorientierten Austausch danken. Insbesondere bin ich dankbar für die vielen fachli-

chen Diskussionen mit Herrn Georg Burmann von der ETA Kunststofftechnologie GmbH sowie der

W. Eubel GmbH & Co. KG für Hinweise auf fertigungstechnische Fragestellungen.

Dinslaken, Oktober 2015

INHALTSVERZEICHNIS II

Inhaltsverzeichnis

Zusammenfassung .......................................................................................................... IX

Summary .......................................................................................................................... XI

1 Einleitung ................................................................................................................... 1

1.1 Motivation............................................................................................................ 1

1.2 Zielsetzung und Vorgehensweise ....................................................................... 2

2 Stand der Technik ..................................................................................................... 4

2.1 Extrusionswerkzeuge: Funktion, Anforderungen und Einteilung ......................... 4

2.2 Werkzeuge zur Extrusion von Produkten mit kreisringspaltförmigem

Querschnitt .......................................................................................................... 7

2.2.1 Vorverteilerkonzepte (primäre Schmelzeverteilung) ................................ 9

2.2.2 Wendelverteiler (sekundäre Schmelzeverteilung) ................................. 10

2.3 Methoden der Auslegung und Dimensionierung von Extrusionswerkzeugen ... 12

2.3.1 Strömungsvorgänge in Extrusionswerkzeugen ..................................... 12

2.3.2 Eindimensionale analytische Berechnungsansätze ............................... 14

2.3.3 Mehrdimensionale numerische Berechnungsansätze ........................... 17

2.3.4 Ansätze zur automatisierte Werkzeugoptimierung ................................ 18

2.3.5 Mathematische Optimierungsmethoden ................................................ 22

2.3.6 Virtuelle Produktentwicklung im Kontext der Konstruktion und Fertigung von Wendelverteilern ............................................................................. 25

3 Automatisierte Auslegung von Wendelverteilern auf Basis eines virtuellen

Prototypen ............................................................................................................... 28

3.1 Definition der Problemstellung .......................................................................... 28

3.2 Vordimensionierung der Werkzeugkomponenten ............................................. 30

3.2.1 Grundüberlegungen zur optimalen Werkzeuggeometrie ....................... 30

3.2.2 Primäre Schmelzeverteilung .................................................................. 32

3.2.3 Sekundäre Schmelzeverteilung ............................................................. 36

3.3 Automatisierte Optimierung der Strömungsführung .......................................... 42

3.3.1 Aufbau der Grundgeometrie und Modellbildung .................................... 43

3.3.2 Definition von Qualitätskriterien und Restriktionen für die Optimierung . 45

3.3.3 Charakterisierung von Geometrievarianten anhand ausgewählter Qualitätsfunktionen ................................................................................ 50

3.4 Ergebnisse und Validierung der Auslegungsmethoden .................................... 55

3.4.1 Vordimensionierung ............................................................................... 56

3.4.1.1 Berücksichtigung des Spaltbereiches über dem Wendelkanal .............. 56

3.4.1.2 Validierung mittels CFD-Simulation ....................................................... 59

3.4.1.3 Berücksichtigung der Betriebspunktabhängigkeit .................................. 60

3.4.2 Automatisierte Optimierung ................................................................... 63

INHALTSVERZEICHNIS III

3.4.2.1 Einfluss der Auswahl von Qualitätskriterien auf den Verlauf der Optimierung ........................................................................................... 64

3.4.2.2 Vergleich unterschiedlicher Optimierungsmethoden und Zielvorgaben . 69

3.4.2.3 Miteinbeziehung der Betriebspunktabhängigkeit ................................... 72

3.5 Allgemeingültigkeit des Auslegungsansatzes ................................................... 75

3.6 Zwischenfazit der automatisierten Optimierung von Wendelverteilern .............. 77

3.7 Detailoptimierung .............................................................................................. 78

3.7.1 Verweilzeitverteilung in Wendelverteilern .............................................. 79

3.7.2 Identifikation optimierungsbedürftiger Geometriebereiche .................... 80

3.7.3 Einführung lokaler Freiheitsgrade und Qualitätskriterien ....................... 82

3.7.4 Einfluss der Nachfolgezone auf die Geschwindigkeitsverteilung ........... 84

3.8 Experimentelle Validierung des Auslegungsprozesses anhand eines modularen

Werkzeuges für die Blasfolienextrusion ............................................................ 85

3.8.1 Gegenüberstellung von CFD-Simulation und Experimenten mit realen Werkzeuggeometrien ............................................................................ 85

3.8.2 Messtechnische Erfassung von Produktwechselvorgängen und Analyse der Verweilzeitverteilung ....................................................................... 88

3.8.3 Verlauf des Wechselprozesses in Abhängigkeit des verwendeten Wendelverteilers .................................................................................... 90

3.8.4 Bestimmung der Spülmasse und Validierung der Detailoptimierung ..... 92

4 Berücksichtigung temperaturabhängiger Effekte bei der Werkzeugauslegung 95

4.1 Primäre Schmelzeverteilung ............................................................................. 96

4.1.1 Berücksichtigung der temperaturabhängigen Viskosität und der Wärmeleitung in den Werkzeugkomponenten ....................................... 96

4.1.2 Prinzipieller Vergleich der Fließhistorie von Vorverteilerkonzepten ....... 99

4.2 Sekundäre Schmelzeverteilung ...................................................................... 101

4.2.1 Berücksichtigung der temperaturabhängigen Viskosität und Wärmeleitung in den Werkzeugkomponenten ..................................... 102

4.2.2 Analyse unterschiedlicher Betriebspunkte ........................................... 103

4.3 Zwischenfazit .................................................................................................. 106

5 Fazit und Ausblick ................................................................................................. 108

6 Literaturverzeichnis .............................................................................................. 110

7 Anhang ................................................................................................................... 119

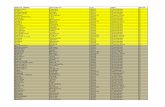

7.1 Verwendete Hard- und Software ..................................................................... 119

7.2 Materialdaten .................................................................................................. 121

7.3 Ergänzende Simulations- und Versuchsergebnisse ........................................ 122

7.4 Anlagentechnik ............................................................................................... 125

Lebenslauf ...................................................................................................................... 127

ABKÜRZUNGSVERZEICHNIS IV

Abkürzungsverzeichnis

Abkürzung Bedeutung

3D dreidimensional

2D zweidimensional

CAD rechnerunterstütztes Konstruieren (engl. Computer-Aided Design)

CAE Virtuelle Produktentwicklung (engl. Computer-Aided Engineering)

CAM rechnerunterstützte Fertigung (engl. Computer-Aided Manufacturing)

CFD numerische Strömungsmechanik (engl. Computational Fluid Dynamics)

FEM Finite-Elemente-Methode

FFT schnelle Fourier Transformation (engl. Fast Fourier Transformation)

FVA Finite-Elemente-Analyse

FVM Finite-Volumen-Methode

FW Farbwechsel

KKM Lehrstuhl für Konstruktion und Kunststoffmaschinen der Universität Duisburg-

Essen

MISQP Mixed-Integer Sequential Quadratic Programming

MOGA Multi-Objective Genetic Algorithm

MW Materialwechsel

Nr. Nummer

PA Polyamid

PE-LD Polyethylen niedriger Dichte

PE-HD Polyethylen hoher Dichte

V Variante

UDF benutzerdefinierte Funktion (engl. User-Defined Function)

WLF Williams, Landel und Ferry

FORMELZEICHENVERZEICHNIS V

Formelzeichenverzeichnis

Lateinische Formelzeichen

Formelzeichen Einheit Bedeutung

𝐴 [𝑃𝑎 𝑠] Nullviskosität, Parameter des Carreau-Modells

𝐴 [−] Nummer der Kontrollfläche

𝐴𝑖𝑑𝑒𝑎𝑙 [−] Fläche unter der idealen normierten

Wendelmassestromkurve

𝑎 [−] Gewichtungsfaktor

𝑎𝑇 [−] Temperaturverschiebungsfaktor

𝐵 [𝑠] Reziproke Übergangsgeschwindigkeit, Parameter des

Carreau-Modells

𝐵 [𝑚𝑚] Breite

𝐵 [−] Fundamentalschleifenmatrix

𝑏 [𝑚𝑚] Wendelbreite

𝑏∗ [−] Achse im CIE-L*a*b* Farbraum

𝑏𝑆 [𝑚𝑚] Stegbreite

𝐶 [−] Steigung der Viskositätskurve für �� → ∞ bei doppeltlogarithmi-

scher Auftragung, Parameter des Carreau-Modells

𝑐𝑃 [𝐽/(𝑘𝑔𝐾)] spezifische Wärmekapazität

𝐷 [𝑚𝑚] Durchmesser

𝐷 [1/𝑠] Deformationstensor

𝐷𝑃 [𝑏𝑎𝑟] Restriktion für den Druckabfall

𝑓𝑃 [−] Strömungskoeffizient

𝐻 [𝑚𝑚] Höhe, Bauhöhe

𝑖 [−] Wendelanzahl, Anzahl Speisebohrungen

𝐾 [𝑃𝑎 𝑠/𝑚³] Strömungswiderstand

𝐾 [𝑃𝑎 𝑠/𝑚³] Widerstandsmatrix

𝐿 [𝑚𝑚] Länge

𝑚 [−] Fließexponent, Parameter des Potenzansatzes nach

Ostwald und de Wale

�� [𝑘𝑔/𝑠, 𝑘𝑔/ℎ] Massestrom, Massedurchsatz

ℕ [−] Menge der natürlichen Zahlen

𝑛 [−] Zählvariable, Anzahl der Verteilebenen

𝑄𝐿 [%] Qualitätskriterium Massestromverteilung am Auslass

FORMELZEICHENVERZEICHNIS VI

Formelzeichen Einheit Bedeutung

𝑄𝐿𝐹 [%] Qualitätskriterium Verhältnis der Fläche unter der

Wendelmassestromkurve

𝑄𝐿𝑆 [%] Qualitätskriterium Verhältnis der Steigung der

Wendelmassestromkurve

𝑄𝑀 [%] Qualitätskriterium Massestromverteilung am Auslass

𝑄𝑆 [%] gewichtete Summe der Qualitätskriterien

𝑄𝑊 [%] Qualitätskriterium Wandschubspannungsverhältnis

𝑄𝑊𝑆 [%] Qualitätskriterium Wandschubspannungsverhältnis im Spalt

𝑄𝑊𝑊 [%] Qualitätskriterium Wandschubspannungsverhältnis im

Wendelgrund

ℝ [−] Menge der reellen Zahlen

𝑅 [𝑚𝑚] Radius, Radius der Einspeisebohrung, Radius der Umlenkung

𝑅𝑎 [𝑚𝑚] Außenradius

𝑅𝑖 [𝑚𝑚] Innenradius

𝑟 [𝑚𝑚] Laufvariable des Radius, Radius der Speisebohrung

𝑆0 [𝑚𝑚] Anfangsspaltweite

𝑆𝑖𝑑𝑒𝑎𝑙 [−] Steigung der idealen normierten Wendelmassestromkurve

𝑆𝑊 [𝑚𝑚] Spaltweite

𝑆𝑊(𝑧) [𝑚𝑚] Spaltweitenverlauf in 𝑧-Richtung

𝑠 [−] Stützstelle

𝑇 [°𝐶, 𝐾] Temperatur

𝑇0 [°𝐶, 𝐾] Bezugstemperatur

𝑇𝑆 [°𝐶, 𝐾] Standardtemperatur

𝑡 [−] Zählvariable

𝑈 [𝑚𝑚] Umfang

�� [𝑚3/𝑠] Volumenstrom

𝑉�� [𝑚3/𝑠] Baumzweig Volumenstrom

𝑉�� [𝑚3/𝑠] Schleifen Volumenstrom

𝑣 [𝑚/𝑠] Geschwindigkeitsvektor

𝑊𝐿 [𝑚𝑚] Wendellänge

𝑊𝑆 [𝑀𝑃𝑎] Restriktion für die maximale Wandschubspannung im Spalt

𝑊𝑇0 [𝑚𝑚] Anfangswendeltiefe

𝑊𝑇 [𝑚𝑚] Wendeltiefe

𝑊𝑇𝑒𝑓𝑓 [𝑚𝑚] effektive Wendeltiefe

𝑊𝑇(𝑥′) [𝑚𝑚] Wendeltiefenverlauf in 𝑥′-Richtung

FORMELZEICHENVERZEICHNIS VII

Formelzeichen Einheit Bedeutung

𝑊𝑇(𝑧) [𝑚𝑚] Wendeltiefenverlauf in 𝑧-Richtung

𝑊𝑊 [𝑀𝑃𝑎] Restriktion für die minimale Wandschubspannung im

Wendelgrund

𝑋 [𝑚𝑚] Koordinate im kartesischen Koordinatensystem

𝑥 [−] Nummer der Verteilebene

𝑌 [𝑚𝑚] Koordinate im kartesischen Koordinatensystem

𝑍 [𝑚𝑚] Koordinate im kartesischen Koordinatensystem

Griechische Formelzeichen

Formelzeichen Einheit Bedeutung

𝛼 [W/(m2K)] Wärmeübergangskoeffizient

𝛼 [°] Wendelwinkel

𝛽 [°] Umschlingungswinkel

�� [1/𝑠] Umschlingungswinkel

𝛿 [°] Sternwinkel

Δ𝑝 [𝑏𝑎𝑟] Druckabfall

Δ𝑇 [°𝐶, 𝐾] Temperaturdifferenz

𝜂 [𝑃𝑎 𝑠] Viskosität

𝜃 [−] Überlappung

𝜆 [𝑊/(𝑚𝐾)] Wärmeleitfähigkeit

𝜌 [𝑘𝑔/𝑚³] Dichte

𝜏 [𝑁/𝑚², 𝑀𝑃𝑎] Schubspannung

𝜏 [𝑁/𝑚², 𝑀𝑃𝑎] Spannungstensor

𝜑 [°] Steigungswinkel

Indizes

Index Bedeutung

𝑎𝑢𝑠 austretend

𝑒𝑖𝑛 eintretend

𝐸𝑖𝑛𝑙𝑎𝑠𝑠 Einlass

𝐿𝑒𝑐𝑘 im Leckspalt

𝑚𝑎𝑥 Maximalwert

𝑚𝑖𝑛 Minimalwert

𝑟𝑒𝑝 repräsentativ

FORMELZEICHENVERZEICHNIS VIII

Index Bedeutung

𝑎𝑢𝑠 austretend

𝑒𝑖𝑛 eintretend

𝐸𝑖𝑛𝑙𝑎𝑠𝑠 Einlass

𝐴 Material A

𝐵 Material B

𝑊 an der Wand

Operatoren und Substitutionen

Operator /

Substitution Bedeutung

|∎| Betrag von ∎

∎𝑇 Transponierte von ∎

∎ arithmetisches Mittel von ∎

∎ Vektor

∎ Matrix, Tensor

∎ zeitliche Ableitung von ∎

∇ Nabla-Operator

ZUSAMMENFASSUNG IX

Zusammenfassung

Ausgangspunkt dieser Arbeit ist der Bedarf, den momentanen Stand der Technik bei der Dimensio-

nierung von Extrusionswerkzeugen um automatisierte Ansätze zu erweitern. Der Werkzeug-

geometrie kommt im Extrusionsprozess eine wesentliche Aufgabe zu. Die vom Extruder bereitge-

stellte Kunststoffschmelze durchströmt die Fließkanäle im Inneren des Werkzeuges und erfährt hier-

bei eine Umformung hin zum Austrittsquerschnitt. Es besteht eine maßgebliche Beeinflussung der

Qualität des Endproduktes durch die Strömungsvorgänge im Extrusionswerkzeug. Die Dimensionie-

rung der Fließkanalgeometrie ist abhängig von einer Vielzahl von Anforderungen und zeigt eine

signifikante Abhängigkeit von den spezifischen rheologischen Eigenschaften der Kunststoff-

schmelze. Vor diesem Hintergrund wird ein ganzheitlicher Ansatz zur automatisierten Auslegung

von Extrusionswerkzeugen geschaffen. Kerngedanke stellt die Kopplung eindimensionaler, analyti-

scher Berechnungsansätze zur Vordimensionierung der Werkzeuggeometrie mit einer dreidimensi-

onalen iterativ arbeitenden numerischen Simulation dar. Am Beispiel von Wendelverteilern für die

Produktion von Halbzeugen wie Rohren, Schläuchen oder Blasfolien wird der vom Grundprinzip her

allgemeingültige Ansatz konkretisiert und erprobt.

Der ganzheitliche Auslegungsansatz sieht vor, sämtliche Prozessschritte der Auslegung und unter-

schiedliche Komponenten der Werkzeugbaugruppe zu berücksichtigen. Grundlage ist die konse-

quente Verwendung von dreidimensionalen, parametrischen Geometriemodellen, welche bereits

konstruktive Restriktionen und fertigungstechnische Aspekte berücksichtigen. Im Rahmen der Vor-

dimensionierung finden eindimensionale, analytische Berechnungsansätze Anwendung. Aus vorge-

gebenen Zustandsgrößen und Materialeigenschaften wird die Geometrie einfacher Strömungska-

näle direkt berechnet. Für die Bestimmung initialer Geometrien von Wendelverteilern wird ein ver-

kettetes Berechnungsmodell, bestehend aus eindimensionalen, analytischen Ansätzen, verwendet.

Dieses wird mit den Methoden der Netzwerktheorie gelöst. Als Vorgabe dienen wiederum definierte

Zustandsgrößen und grundlegende Geometrieparameter, sodass eine direkte Berechnung des

Wendeltiefen- und Spaltweitenverlaufes möglich ist. Ferner resultiert aus der Vordimensionierung

eine prozentuale Bandbreite, innerhalb derer Freiheitsgrade in einer nachfolgenden automatisierten

Optimierung anzupassen sind.

Ausgehend von der mittels Vordimensionierung berechneten initialen Geometrie sowie der Band-

breite zur Variation der Freiheitsgrade folgt eine automatisierte Optimierung. Ein dreidimensionales

parametrisches Werkzeugmodell, welches bereits geometrische und fertigungstechnische Restrik-

tionen berücksichtigt, dient als Basis der Diskretisierung. Die Strömungssimulationen werden unter

Berücksichtigung vorab definierter Randbedingungen durchgeführt und die Ergebnisse in Form ska-

larer Qualitätskriterien ausgewertet. Diese Kriterien werden zuvor mittels der Analyse grundlegender

Anforderungen an Extrusionswerkzeuge hergeleitet und anhand von vergleichenden Berechnungen

validiert. Eine zusätzliche Vorgabe von Ausschlusskriterien sichert die Über- und Unterschreitung

kritischer Zustandsgrößen ab. Anhand eines multikriteriellen genetischen Optimierungsalgorithmus

wird eine möglichst optimale Werkzeuggeometrie identifiziert. Hierzu werden die Geometrieparame-

ter des Werkzeugmodells mit dem Ziel angepasst, möglichst geringe Werte der Qualitätskriterien zu

erreichen und gleichzeitig die Ausschlusskriterien nicht zu über- bzw. unterschreiten.

Eine nachfolgende Detailoptimierung und virtuelle Erprobung, welche auf dreidimensionalen nume-

rischen Strömungssimulationen der gesamten Werkzeugbaugruppe beruht, schafft die Möglichkeit

Geometriedetails manuell zu modifizieren, um beispielsweise die prinzipielle Strömungsführung lo-

kalen Modifikationen zu unterziehen. Beispielhaft wird diese Vorgehensweise angewandt, um Stag-

nationszonen innerhalb der Werkzeuggeometrie gezielt zu identifizieren und betroffene Geometrie-

bereiche einer Detailoptimierung zu unterziehen. Anhand der Verknüpfung von Verweilzeitverteilun-

gen am Auslass der Werkzeuge, der Fließhistorie entlang von Stromlinien und der Länge spezifi-

ZUSAMMENFASSUNG X

scher Strömungspfade werden optimierungsbedürftige Geometriebereiche identifiziert. Eine Validie-

rung dieser Optimierungsmethode erfolgt mittels Versuchsreihen an einer Blasfolienextrusionsan-

lage. Anhand von Produktwechselversuchen wird nachgewiesen, dass unter Verwendung einer op-

timierten Werkzeuggeometrie eine signifikante Reduzierung von Wechselzeiten bzw. -massen im

Vergleich zu einem Referenzwerkzeug erzielt wird. Die virtuelle Erprobung, welche den Optimie-

rungsprozessen nachgeschaltet ist, ermöglicht die Analyse von Betriebspunkvariationen am virtuel-

len Werkzeugmodell. Im Rahmen dieser Untersuchungen werden temperaturabhängige Effekte be-

rücksichtigt, welche auf die dissipative Erwärmung in der Polymerschmelze und die Wärmeleitung

in den Bauteilen der Werkzeugbaugruppe zurückzuführen sind. Insbesondere zeigen sich Auswir-

kungen durch die Steigerung des Massedurchsatzes und die Variation von Polymeren unterschied-

licher Fließeigenschaften auf die maximalen und mittleren Schmelzetemperaturen. Es besteht somit

die Möglichkeit, das Prozessfenster, in dem eine Werkzeugbaugruppe einzusetzen ist, zu definieren.

Hierbei wird deutlich, dass der Wärmeübergang zwischen der Kunststoffschmelze und den Kompo-

nenten der Baugruppe einen wesentlichen Einfluss auf die Temperaturverteilung innerhalb der

Schmelze hat. Weiterhin wird ersichtlich, dass die definierten Qualitäts- und Ausschlusskriterien

auch unter Berücksichtigung temperaturabhängiger Effekte erfüllt werden.

Es wird nachgewiesen, dass der ausgearbeitete Ansatz im Vergleich zu anderen Arbeiten in einer

signifikanten Reduzierung der Berechnungszeit bzw. Iterationsanzahl mündet. Gleichzeitig ist es

gelungen, die Anzahl der geometrischen Freiheitsgrade zu steigern und somit die Ergebnisqualität

zu erhöhen. Die theoretischen Berechnungen werden durch praktische Versuchsreihen an real ge-

fertigten Werkzeugen validiert. Die Erweiterung der Simulationen um temperaturabhängige Effekte

bestätigt die definierten Qualitätskriterien für die isotherme Dimensionierung und zeigt Potentiale

auf, bestehende Werkzeugkonzepte um Möglichkeiten der Wärmeabfuhr zu erweitern.

SUMMARY XI

Summary

Background of this thesis is the need to extend the state of the art for the dimensioning of extrusion

dies by automated approaches. For the extrusion and production process of semi-finished products,

the die geometry has a significant influence on the polymer processing. In this context, the die is

used in an extrusion process to form a semi-finished product. Therefore, an extruder supplies the

die with molten thermoplastic material. The resulting product quality is significantly influenced by the

flow phenomena in the extrusion die. Here, the dimensioning of the flow channel geometry is de-

pendent on many requirements and significantly on the rheological properties of the polymer melt.

Linked to these facts, a holistic approach for the automated optimization of extrusion dies has been

developed. The main idea is the coupling of an one-dimensional analytical calculation approach for

the pre-dimensioning of die geometries with a three-dimensional iteratively working numerical simu-

lation. The general approach is formulated universally and is specified and tested exemplarily for

spiral mandrel dies extruding for example plastic pipes, tubes and blown films.

The created holistic approach takes into account all relevant steps of the dimensioning process and

considers different parts of the die assembly. The fundament is the consequent usage of three-

dimensional parametric geometry models. These models include geometric restrictions and manu-

facturing knowledge. For the pre-dimensioning, one-dimensional analytical calculation models are

used. After pre-defining the state variables and the material properties, the geometry of the basic

flow channels is calculated. The calculation of an initial geometry of a spiral mandrel die is based on

solving a network of coupled one-dimensional analytical equations. Therefore, state variables and

basic geometrical dimensions have to be defined to directly calculate an initial spiral depth and gap

width. In addition, a percentage bandwidth is derived within a coupled optimization algorithm is able

to change geometry parameters (spiral depth and gap width).

Based on the geometry parameters and the bandwidth calculated using the pre-dimensioning, an

automatic optimization takes place. Therefore, three-dimensional numerical flow simulations are

used. Basis for the discretization is a three-dimensional parametric CAD model of the die including

geometrical and manufacturing restrictions. A multiple criteria genetic optimization algorithm is cou-

pled with a three-dimensional numerical flow simulation to optimize the die geometry by using de-

fined quality and exclusion criteria calculating new parameter sets to change the geometry. Based

on the analysis of general requirements of extrusion dies, these quality and exclusion criteria are

defined and validated by comparative simulations.

A manual detail optimization and virtual testing of the resulting die geometry follow this process. In

this way, the whole extrusion die assembly is considered and interactions between different die re-

gions are taken into account. Therefore, the possibility is given to change local areas of the flow

channels. Exemplary the approach is used to optimize geometry regions with low wall shear stresses

and flow velocities in the feed region of a spiral mandrel die. By analyzing the flow history along

specific path lines, regions in the feeding section of the die are identified and associated geometry

elements are changed. The optimization method is validated by practical experiments extruding

blown film with an optimized and a reference spiral mandrel die. By studying product-changing pro-

cesses, using spectral photometry, the amount of purging material is measured. The result is a sig-

nificantly reduced amount of purging material for the optimized die geometry – and linked to that a

significant reduction of residence time differences at the outlet of the die – compared to the reference

die. In addition, a possibility is given to analyze different process conditions based on the simulation

model of the complete die assembly by the usage of the virtual testing approach. The influence of

material properties, mass flow rate and dissipative heating has been studied. Therefore, the process

window within the die assembly could be used (range of materials with different rheological proper-

SUMMARY XII

ties, range of mass flow rates) is defined. It has been found out that the heat transfer between poly-

mer melt and the steel parts of the die assembly has a significant influence on the temperature

distribution.

An essential decrease of calculation times and iteration numbers of the developed automated opti-

mization approach is proven comparing to other theses. Parallel to that, an increase of the geomet-

rical degrees of freedom is reached. The numerical simulations are validated by analyzing the results

of practical experiments using manufactured die prototypes extruding blown film. Furthermore, the

defined quality criteria are confirmed by temperature dependent simulations. It was figured out that

the used criteria for the automated isothermal based optimization process also lead to an equal

dissipative warming of the polymer melt during distribution in the die. Finally, the capability to imple-

ment a heat discharge for increasing mass flow rates was shown.

EINLEITUNG 1

1 Einleitung

Mit einem Anteil von rund sechs Prozent an der gesamten Industrieproduktion genießt die Kunst-

stoffindustrie einen entsprechend hohen Stellenwert in Deutschland. Die Branche lässt sich in die

Bereiche Rohstofferzeugung, Maschinenbau und Verarbeitung unterteilen. Mit einem Anteil von

etwa 63 % am Branchenumsatz kommt den kunststoffverarbeitenden Unternehmen eine besonders

hohe Bedeutung zu. Eine weitere Untergliederung der Verarbeitungsbetriebe kann hinsichtlich der

Einsatzbranche des Endproduktes erfolgen. Allein Produkte für die Verpackungs- und Bauindustrie

erreichen einen kumulierten Anteil von rund 58 %, hierzu zählen unter anderem ein- und mehrschich-

tige Kunststofffolien, Rohre und Profile. Diese aus thermoplastischen Polymeren bestehenden Halb-

zeuge, werden mittels eines urformenden Fertigungsverfahrens – Extrusion genannt – in einem kon-

tinuierlichen Prozess hergestellt. [GKV15, IK14, KRV14, WVK15]

Ausgehend von pulver- oder granulatförmigen Kunststoffrohstoffen werden diese in den Betrieben

in einem kontinuierlichen Verarbeitungsprozess aufgeschmolzen, durch ein formgebendes Werk-

zeug gedrückt, unter Einsatz flüssiger und gasförmiger Medien bis zur Erstarrung abgekühlt und

abschließend konfektioniert. Die Gestalt der Fließkanäle im Inneren des Werkzeuges beeinflusst in

diesem Prozess maßgeblich Eigenschaften des Endproduktes, wie beispielsweise die Wanddicken-

verteilung. Zurückzuführen auf den molekularen Aufbau zeigt die Polymerschmelze ein komplexes

Eigenschaftsspektrum auf, welches in Wechselwirkung mit der Ausbildung der Druckströmung im

Werkzeuginneren steht. Insbesondere die Abhängigkeit der Viskosität von der Belastungsgeschwin-

digkeit bedingt einer Fokussierung im Rahmen der Werkzeugdimensionierung. Neben der Einhal-

tung geometrischer, mechanischer und optischer Produkteigenschaften, bestehen weitere, vielfäl-

tige Anforderungen seitens der Kunststoffverarbeiter an die eingesetzten Werkzeuge. Wie auch an-

dere Komponenten der Extrusionsanlage, unterliegt das Werkzeug produkt- und produktionstechni-

schen Forderungen hinsichtlich Qualität, Flexibilität und Funktionalität. Maschinen- und Werkzeug-

bauer bekommen diese Anforderungen in der Regel von ihren Kunden – den Verarbeitern – weiter-

gereicht. Die zugrundeliegenden Entwicklungsprozesse der Werkzeuge ergänzen bestehende pro-

dukt- und produktionstechnische Anforderungen um konstruktive und fertigungstechnische Aspekte.

Die zugrundeliegende Entwicklungsprozesskette hat somit zum Ziel sämtliche Anforderungen mit-

tels effizienter Arbeitsabläufe zu erfüllen. Die Einflüsse des Entwicklungsprozesses finden sich so-

mit, verknüpft über die komplexen Anforderungen an das Werkzeug, in der Wertschöpfungskette

sämtlicher Beteiligten wieder.

1.1 Motivation

Die Dimensionierung von Werkzeugen für die Kunststoffextrusion unterliegt einer Vielzahl von An-

forderungen. In der Praxis wird diese Prozesskette noch immer durch manuelle Arbeitsschritte, wel-

che teilweise auch auf Erfahrungswissen einzelner beteiligter Personen beruhen, dominiert. Es ist

offensichtlich, dass diese Vorgehensweise, auf Grund einer hohen Anzahl iterativer Prozessschritte,

äußerst zeitintensiv und somit auch entsprechend kostenintensiv ist. Lediglich für Teilaspekte der

Entwicklungsprozesskette sind nach heutigem Stand der Technik automatisierte Lösungsansätze

verfügbar, oder Inhalt aktueller Forschungsarbeiten [AM15, Blö06, Cre08, Elg11, HE12a, LD+15,

Sei06]. Es besteht somit der Bedarf eines Ansatzes zur Dimensionierung der Werkzeuge, welcher

zum einen den grundsätzlichen Zeitbedarf und den Arbeitskraftbedarf signifikant reduziert, zum an-

deren die Vielzahl an Anforderungen in der Lage ist abzudecken.

So dient als Grundlage dieser Arbeit die von Saul [Sau11] entwickelte Methode zur automatisierten

Auslegung von Extrusionswerkzeugen. Bereits dieser Ansatz stützt sich auf die Verwendung von

konstruktions- und fertigungsrelevanten Werkzeugmodellen zur automatisierten Optimierung einer

EINLEITUNG 2

vorhandenen Geometrie. Vor dem bisher dargestellten Kontext ergibt sich nunmehr die Forderung

einer ganzheitlichen Strategie zum Aufbau eines Dimensionierungsprozesses, welcher bestehenden

Anforderungen gerecht wird. Wie dem Ausblick der Arbeit von Saul zu entnehmen ist, bietet sich die

Verwendung von virtuellen Werkzeugmodellen, welche bereits Konstruktions- und Fertigungsinfor-

mationen enthalten, zur Bewältigung dieser Aufgabe an.

Der bisherige Lösungsansatz beschränkt sich lediglich auf Teilaspekte der Werkzeugdimensionie-

rung. Die ganzheitliche Betrachtung des Dimensionierungsprozesses, bestehend aus Vordimensio-

nierung, automatisierter Optimierung hinsichtlich konkreter Anforderungen und der Möglichkeit des

manuellen Eingriffs zur Ausarbeitung neuartiger kreativer Werkzeugkonzepte in Form einer

Detailoptimierung, ist derzeit nicht umgesetzt. Letzteres deckt den vorhandenen Bedarf ab, beste-

hende Werkzeugkonzepte kontinuierlich weiterzuentwickeln. Somit ist eine Anforderung, welche mo-

mentan nicht erfüllt wird, die Erweiterbarkeit des Dimensionierungsprozesses auf zurzeit noch un-

bekannte Werkzeuge oder Detailbereiche dieser. Es besteht der Bedarf, den gesamten Entwick-

lungsprozess in sinnvolle Teilaspekte zu gliedern, und unter Zuhilfenahme problemspezifischer An-

sätze und Methoden eine Struktur zur prozesskettengerechten Werkzeugdimensionierung zu schaf-

fen. Bestehende Möglichkeiten der virtuellen Produktentwicklung sollten problemspezifisch mitei-

nander gekoppelt werden, um die bestehenden Defizite zu beseitigen.

1.2 Zielsetzung und Vorgehensweise

Abgeleitet aus der erläuterten Problemstellung ergibt sich die konkrete Zielsetzung der vorliegenden

Arbeit. Im Fokus der Betrachtungen steht dabei die Verknüpfung strömungsmechanischer Probleme

mit den spezifischen Eigenschaften der Polymerschmelze. Für den Dimensionierungsprozess gilt

es, als Ergänzung zum bisher dargelegten, zu berücksichtigen, dass Extrusionswerkzeuge aus meh-

reren Bauteilen aufgebaut sind, welche einer unterschiedlich komplexen Dimensionierung bedürfen.

Die Geometrie simpler Bauteile kann mittels analytisch lösbarer Berechnungsansätze der Strö-

mungsmechanik ermittelt werden. Komplexere Bauteile bedürfen einer automatisierten, iterativ ar-

beitenden Optimierung unter Verwendung numerischer Lösungsverfahren für strömungsmechani-

sche Problemstellungen. Die dargelegten allgemeinen Anforderungen gilt es in spezifische Kenn-

werte zu überführen, anhand derer eine gezielte Dimensionierung ermöglicht wird. Die Integration

eines ganzheitlichen Dimensionierungs- und Optimierungsansatzes in eine vordefinierte Entwick-

lungsprozesskette bedarf der Definition und Strukturierung von Abläufen und Schnittstellen inner-

halb einer virtuellen Umgebung.

Sind diese Grundlagen erarbeitet, werden einzelne Aspekte des Dimensionierungsprozesses fokus-

siert. Vor dem Hintergrund produkt- und produktionstechnischer Anforderungen an Extrusionswerk-

zeuge, gilt es insbesondere die polymerspezifischen Anforderungen in Form von Kennwerten als

Basis einer Dimensionierung heranzuziehen. Insbesondere die Korrelation von Werkzeuggeometrie

und Auswirkung auf die Ausbildung der Schmelzeströmung im Inneren eines Werkzeuges gilt es

herzustellen. Neben der grundsätzlichen Erarbeitung eines ganzheitlichen Lösungsansatzes zur Er-

weiterung des Standes der Technik, ist darüber hinaus nachzuweisen, dass der erarbeitete Ausle-

gungsansatz in der Lage ist, signifikante Änderungen von Anforderungen zu bedienen.

Die Vorgehensweise, welche im Rahmen dieser Arbeit gewählt wurde um die dargelegte Zielsetzung

zu erreichen, gliedert sich in folgende Teilziele:

Definition eines Anforderungskataloges in Form von Grundüberlegungen zu einer optimalen

Werkzeuggeometrie;

Ausarbeitung von problemspezifischen Lösungsansätzen für unterschiedliche Teilaspekte

des Dimensionierungsprozesses;

EINLEITUNG 3

Detaillierung und Umsetzung der Teilaspekte mit Fokus auf die definierten Anforderungen,

hohen Automatisierungsgrad und einheitlichen Schnittstellen;

Umsetzung einer Vordimensionierung auf Basis von Ansätzen, welche die eindeutige und

reproduzierbare Berechnung von Parametern einer Werkzeuggeometrie auf Basis vorabde-

finierter Anforderungen ermöglichen;

Analyse des Optimierungsbedarfes, der in der Vordimensionierung berechneten Geomet-

riegrößen sowie Definition von Freiheitsgraden für eine nachfolgende automatisierte Opti-

mierung;

Formulierung von Kriterien in Form von Kennwerten zur Beurteilung der Erfüllung der vorab

definierten Anforderungen;

Korrelationsanalyse zwischen geometrischen Freiheitsgraden und Kennwerten im Hinblick

auf die Einhaltung der Anforderungen;

Umsetzung einer der automatisierten Optimierung nachgeschalteten Detailoptimierung zur

Berücksichtigung der Beeinflussung lokaler Strömungseffekte und der Anpassung lokaler

Freiheitsgrade der Werkzeuggeometrie;

Erweiterung des Dimensionierungsprozesses um temperaturabhängige Effekte zur Analyse

von Wechselwirkungen zwischen Bauteilen des Werkzeuges und Polymerschmelze;

Berücksichtigung einer möglichst allgemeingültigen Vorgehensweise zur Adaption des Di-

mensionierungsprozesses auf beliebige Werkzeuggeometrien für die Extrusion;

Nachweise der Allgemeingültigkeit und Validierung mittels Experimenten an real gefertigten

Werkzeugen;

experimentelle Überprüfung der vorab fokussierten Anforderungen.

Der Fokus dieser Arbeit besteht hierbei in der Erarbeitung und Validierung eines Dimensionierungs-

prozesses, bestehend aus Vordimensionierung, automatisierter Geometrieoptimierung und

Detailoptimierung. Ergänzt wird diese Problemstellung durch die Analyse temperaturabhängiger Ef-

fekte. Die Gliederung dieser Arbeit geht hierbei vom relevanten Stand der Technik zu den Themen

Extrusionswerkzeuge und Auslegungsmethoden im Kapitel 2 aus. Zusammengefasst unter dem Ti-

tel automatisierte Optimierung von Wendelverteilern auf Basis eines virtuellen Prototypen, wird das

Schwerpunktthema im Kapitel 3 behandelt. Die zusätzliche Berücksichtigung temperaturabhängiger

Effekte bei der Werkzeugauslegung behandelt Kapitel 4. Vor dem Kontext der bis dorthin vorgestell-

ten Vorgehensweise werden Rückschlüsse auf den Auslegungsprozess und die Auswahl einzelner

Bauteile des Werkzeuges diskutiert.

STAND DER TECHNIK 4

2 Stand der Technik

In diesem Kapitel wird der aktuelle Stand der Technik vorgestellt. Ausgehend von einer allgemeinen

Darstellung des Extrusionsprozesses zur kontinuierlichen Produktion thermoplastischer Polymer-

halbzeuge, werden unterschiedliche Bauformen von Extrusionswerkzeugen sowie im Detail der

Wendelverteiler vorgestellt. Darauffolgend liegt der Fokus dieses Kapitels in der Zusammenstellung

von Methoden zur Auslegung dieser Werkzeuggeometrien. Aufbauend auf den strömungsmechani-

schen und rheologischen Grundlagen, werden anschließend unterschiedliche Berechnungsansätze

zur Dimensionierung der Strömungskanäle diskutiert. Hier dargestellte Zusammenhänge werden im

weiteren Verlauf der Arbeit erneut aufgegriffen. Die Vorstellung automatisierter, mit Optimierern ge-

koppelter Berechnungsansätze in Verbindung mit dem Prinzipien der virtuellen Produktentwicklung,

zeigen den letztendlichen Bedarf auf, den Stand der Technik zu erweitern.

2.1 Extrusionswerkzeuge: Funktion, Anforderungen und Einteilung

Die Extrusion ist ein kontinuierliches Herstellverfahren zur Produktion von Halbzeugen, wie bei-

spielsweise Profilen, Rohren, Schläuchen, Folien oder Platten, aus thermoplastischen Kunststoffen.

Ein meist granulatförmiger Kunststoffrohstoff wird im Extruder durch Umwandlung mechanischer

Energie in Wärme (Dissipation) aufgeschmolzen und durch ein formgebendes Extrusionswerkzeug

gefördert. Im Anschluss daran wird das ausgeformte Produkt zur Erreichung der Formstabilität ge-

kühlt. Dem Extrusionswerkzeug kommt dabei eine wesentliche Aufgabe zu. Die vom Extruder be-

reitgestellte Kunststoffschmelze wird durch das Extrusionswerkzeug in die Produktform umgeformt,

wobei die spätere Produktqualität (z.B. Wanddickenverteilung, Oberflächenbeschaffenheit, mecha-

nische Eigenschaften des Produktes) maßgeblich durch das Extrusionswerkzeug beeinflusst wird.

Extruder Werkzeug Kalibrierung Kühlstrecke Abzug Konfektionierung und Abtransport

Abbildung 2-1 Prinzip einer Extrusionslinie für Rohre

Im Detail sei die dem Stand der Technik entsprechende Anlagentechnik anhand einer Rohrextrusi-

onslinie erläutert (Abbildung 2-1). Im Extruder wird das Kunststoffgranulat mittels einer Schnecke

eingezogen, gefördert, komprimiert und durch die über Schneckenrotation eingebrachte Arbeit auf-

geschmolzen. Hierbei dominiert das Prinzip der Dissipation, gleichwohl die Außenwände des Extru-

derzylinders über elektrische Heizbänder oberhalb der Schmelztemperatur des eingesetzten Roh-

stoffes temperiert werden. Die stofflich und thermisch homogene Kunststoffschmelze verlässt den

Extruder mit einem konstanten Massestrom auf einem Druckniveau, welches ausreicht die darauf-

folgenden Fließkanäle des Extrusionswerkzeuges zu durchströmen. Das ebenfalls über elektrische

Heizbänder temperierte Extrusionswerkezug formt die Schmelze im vorliegenden Beispiel von ei-

nem kreisrunden Querschnitt zu einem ringspaltförmigem Querschnitt (Rohr) aus. Besondere Anfor-

derungen an die Geometrie der Strömungskanäle im Werkzeuginneren werden hierbei direkt von

den Anforderungen an die finale Produktqualität abgeleitet. So wird am Austritt des Werkzeuges

eine über den Umfang homogene Volumenstrom-, Temperatur- und Spannungsverteilung gefordert,

welche letztendlich in einer konstanten Wanddickenverteilung im Endprodukt mündet. Auch die

STAND DER TECHNIK 5

scherströmungsinduzierte Molekülorientierung sollte keine lokalen Unterschiede aufweisen, da hier-

durch mechanische und optische Produkteigenschaften beeinflusst werden. Die Produktoberfläche

kann durch das Überschreiten von werkstoffabhängigen Grenzen für die maximale Wand-

schubspannung negativ beeinflusst werden. Die Oberflächenbeschaffenheit wird jedoch maßgeblich

in der auf das Werkzeug folgenden Kalibrierung festgelegt. Hier wird der noch plastische Kunststoff,

im Beispiel der Rohrextrusion, meist durch Unterdruck an die Wand der Kalibrierung gepresst und

gleichzeitig gekühlt (Außenkalibrierung). Die Außenoberfläche bildet somit die Form der Kalibrierung

ab und erstarrt durch diese Konturvorgabe innerhalb eines engen Toleranzfeldes. In der darauffol-

genden Kühlstrecke wird dem bis auf die Oberflächenbereiche noch plastischen Kunststoffrohr wei-

ter Wärme entzogen bis es vollständig erstarrt. Über den Abzug wird die Kraft aufgebracht, welche

benötigt wird, um das entstehende Rohr kontinuierlich durch die Kalibrierung und die Kühlstrecke zu

ziehen. Die Rohrextrusionslinie endet mit einer Konfektionierung in der einzelne Rohrsegmente ent-

sprechend zugeschnitten werden. Weiterführende Details zur Anlagentechnik der Rohrextrusion und

anderen Extrusionsprozessen seien an dieser Stelle der Fachliteratur zu entnehmen [Joh04, Mic10].

Wie anfangs bereits genannt, ist es möglich durch das Extrusionsverfahren verschiedene Arten von

Halbzeugen mit unterschiedlichen Querschnitten herzustellen. Die spezifische Anlagentechnik un-

terscheidet sich abhängig von der gewünschten Produktform teilweise deutlich (z.B. Blasfolienextru-

sionsanlage und Rohrextrusionslinie), weist aber in einzelnen Kernkomponenten, wie beispielsweise

den Extrudern und den eingesetzten Werkzeugen, auch identische Bestandteile auf. In Bezug auf

die eingesetzte Werkzeugtechnik werden bei den Verfahren Blasformen, Rohr- und Blasfolienextru-

sion grundsätzlich ähnliche Extrusionswerkzeuge eingesetzt. Unterscheiden sich Produkte zwar in

ihrer Querschnittsgeometrie (z.B. Rohre und Platten), so sind doch die grundsätzlichen Mechanis-

men und Anforderungen bei der Strömungsführung im Extrusionswerkzeug vergleichbar.

Es ist möglich aus diesem Sachverhalt allgemeingültige Anforderungen an die Werkzeugtechnik

abzuleiten. Eine sinnvolle Unterteilung des Anforderungskataloges lässt sich dabei in die Kategorien

produktspezifische, produktionstechnische, konstruktive und fertigungstechnische Anforderungen

durchführen [BS00, FM06, TC11]. Im Folgenden wird ein Überblick über die kategorisierten Detailan-

forderungen gegeben, welcher jedoch nicht den Anspruch auf Vollständigkeit hat und ebenfalls der

zuvor genannten Literatur entnommen werden kann.

Von einer definierten Produktgeometrie ausgehend, steht, wie anfangs schon erwähnt, die ge-

wünschte und reproduzierbare Wanddickenverteilung gerade im Hinblick auf die hiermit verknüpften

Materialkosten im Vordergrund. Je enger die Wanddickentoleranz eingehalten werden kann, desto

näher kann die gewünschte Soll-Produkt-Dicke an die mechanisch minimale erforderliche Dicke ge-

legt werden. Aus dieser Differenz ergibt sich jeweils eine entsprechende Rohstoffeinsparung. Hinzu

kommen mechanische und optische Produkteigenschaften, die ebenfalls auf die Strömungsführung

zurückzuführen sind. Exemplarisch seien an dieser Stelle sogenannte „Fließmarkierungen“ durch

unterschiedlich orientierte Makromoleküle in der Schmelze erwähnt, welche auf die Strömungsfüh-

rung im Werkzeug zurückzuführen sind.

Zu den produktionstechnischen Anforderungen zählt der Einfluss auf Stand- und Rüstzeiten. Dies

bedeutet insbesondere die Vermeidung von Stagnationszonen in sämtlichen Fließkanälen

(Schmelze führende Bauteile einer Extrusionsanlage, vgl. Abbildung 2-1), welche über eine Steige-

rung der Verweilzeit die Degradation oder das Aufbauen der Polymerschmelze zur Folge haben.

Zum einen entsteht hierdurch ein negativer Einfluss auf Produktwechselvorgänge in laufender Pro-

duktion (Umstellung des extrudierten Polymers bzw. dessen Farbe), zum anderen werden durch

zusätzliches manuelles Reinigen der Fließkanäle Rüstzeiten deutliche gesteigert. Auch die grund-

sätzliche Möglichkeit einer schnellen Montage und Demontage sämtlicher Werkzeugbauteile zählt

zu den produktionstechnischen Anforderungen, genauso wie eine Werkzeugauslegung, welche die

Extrusion verschiedener Polymere mit einem breiten Spektrum an Fließeigenschaften (Betriebs-

punktunabhängig, vgl. Kapitel 2.3) ermöglicht.

STAND DER TECHNIK 6

Aus konstruktiver Sicht bestehen Anforderungen bezüglich des einzuhaltenden Bauraumes und der

maximalen Masse der Werkzeugbaugruppe. Hinzu kommen Detaillösungen zur Durchleitung von

Kühlmedien oder Kabeln durch das Werkzeug, wozu ein freier Innendurchmesser und eine dies

ermöglichende Positionierung der Fließkanäle benötigt wird. Auch Anwendungen im Bereich der

Coextrusion benötigen einen freien Innendurchmesser, um bestehende Halbzeuge mit einer Poly-

merschicht zu ummanteln. Dieser Punkt wird im Kapitel 2.2.1 noch einmal aufgegriffen, um unter-

schiedliche konstruktive Lösungen von Vorverteilerkonzepten zu diskutieren. Auch durch die Kon-

struktion abzusichern sind mechanische Anforderungen an die Werkzeugbauteile, gerade im Hin-

blick auf die Verformung bei anliegendem Innendruck durch die das Werkzeug durchströmende

Kunststoffschmelze.

Seitens der Fertigungstechnik liegt der Fokus neben der generellen Fertigbarkeit einer Werkzeug-

geometrie ebenfalls in der Komplexität und den damit verbundenen Kosten. Ein weiterer Faktor ist

in diesem Zusammenhang die im jeweiligen Unternehmen vorhandene Fertigungstiefe. Auch die

Kopplung von Auslegung, Konstruktion und Fertigung sowie die jeweiligen Möglichkeiten zur rech-

nerunterstützten Fertigung (engl. Computer-Aided Manufacturing, CAM) bestimmen die Anforderun-

gen und Möglichkeiten einer Werkzeuggeometrie.

Die enge Verknüpfung der hier dargestellten Kategorien und Unterkategorien sei an folgendem Bei-

spiel erläutert. Eine ideale Wanddickenverteilung in einem Extrusionsprodukt ist von der strömungs-

mechanischen Auslegung des Fließkanals abhängig. Es wird also erwartet, dass am Austritt einer

Werkzeuggeometrie, abhängig von den rheologischen Eigenschaften der betrachteten Polymer-

schmelze, über den Querschnitt lokal dieselben Volumenströme austreten. In der Fertigung der vor-

erst theoretisch ausgelegten Werkzeuggeometrie entsteht ein Kanal, welcher entsprechenden Fer-

tigungstoleranzen, abhängig von der gewählten Bearbeitungsart (z.B. Drehen, Fräsen oder Erodie-

ren) und der Nachbearbeitung (z.B. Polieren oder Beschichten), unterliegt. Dies setzt wiederum vo-

raus, dass diese Abweichungen von der ausgelegten Kontur in einem vertretbaren Rahmen liegen

und die Wanddickenverteilung durch die im Rahmen der Toleranzen geänderte Strömungsführung

in diesem Beispiel somit nicht beeinflussen. Weiterhin müssen je nach zu verarbeitendem Kunststoff

auch Parameter wie die Verweilzeit der Schmelze im Gesamtsystem (Extruder, Schmelzeleitungen

und Extrusionswerkzeug) und die Belastungshistorie (bzw. Fließhistorie) betrachtet werden. Bei

Kunststoffen, welche zu einer thermisch induzierten Degradation neigen, kann folglich auch die Ver-

weilzeit einen Einfluss auf die Wanddickenverteilung des Endproduktes haben. Dies ist durch die

zeitliche Änderung der rheologischen Eigenschaften begründet. Hiermit sind wiederum produktions-

technische Anforderungen wie der Massedurchsatz oder die Länge von Schmelzeleitungen zwi-

schen Extruder und Extrusionswerkzeug verknüpft. Dieses Beispiel verdeutlicht, dass all diese An-

forderungen bereits bei der Werkzeugauslegung zu berücksichtigen sind. Im Einzelnen wird hierauf

im weiteren Verlauf dieser Arbeit im Detail eingegangen.

Aufbauend auf den vorgestellten allgemeinen Anforderungen an verschiedene Arten von Extrusi-

onswerkzeugen, werden nun die Unterschiede einzelner Werkzeugbauarten kurz dargelegt. Diese

werden grundsätzlich anhand der Form des entstehenden Extrudatquerschnittes unterschieden.

Eine weitere Unterteilung wird darauf aufbauend jeweils anhand konkreter konstruktiver Details im

Inneren der Werkzeuge vorgenommen. Die am häufigsten verwendete Einteilung in vier grundsätz-

liche Werkzeuggruppen unterscheidet zwischen folgenden Austrittsquerschnitten:

kreisförmig, zur Herstellung von Vollstäben, Filamenten und Granulaten;

schlitzförmig, zur Herstellung von Flachfolien und Platten;

kreisringspaltförmig, zur Herstellung von Rohren, Schläuchen, Blasfolien und Vorformlingen

für das Blasformen;

beliebig bzw. profilförmig, zur Herstellung von Profilen.

STAND DER TECHNIK 7

Diese Unterteilung kann beispielsweise [HKP89, KLH92, Mic09] entnommen werden. Da in dieser

Arbeit der Fokus auf der Auslegung und Optimierung von Wendelverteiler-Extrusionswerkzeugen

liegt, werden im Kapitel 2.2 die konstruktiven Details unterschiedlicher Extrusionswerkzeuge mit

kreisringspaltförmigem Austrittsquerschnitt erläutert sowie detailliert auf den Aufbau von Wendelver-

teilern eingegangen.

2.2 Werkzeuge zur Extrusion von Produkten mit kreisringspaltförmigem

Querschnitt

Werkzeuge zur Extrusion von Produkten mit kreisringspaltförmigem Austrittsquerschnitt werden bei

der Produktion von Rohren, Schläuchen, Kunststoffummantelung runder Produkte (z.B. Kabel,

Taue), Folien, welche im Blasfolienprozess hergestellt werden, und zur Herstellung von Vorformlin-

gen für das Blasformen eingesetzt. Sie formen die vom Extruder bereitgestellte Kunststoffschmelze

von einem kreisrunden Querschnitt in einen kreisringspaltförmigen Querschnitt um. Wie Abbil-

dung 2-2 zu entnehmen ist, werden vier unterschiedliche Konstruktionsvarianten unterschieden. Im

Wesentlichen wird durch die verschiedenen Arten der Befestigung der Pinole (5) bzw. des Dorns

eine entsprechend unterschiedliche Strömungsführung der Schmelze im Werkzeug realisiert.

Abbildung 2-2 Prinzipskizzen v.l.n.r.: Dornhalter-, Siebkorb-, Pinolen- und Wendelverteilerwerkzeug nach [Mic09]

Im Hinblick auf die letztendliche Qualität des extrudierten Produktes ist ein wesentliches Differen-

zierungsmerkmal, die Ausbildung von sogenannten Bindenähten, hervorgerufen durch unterschied-

liche Orientierung der Makromoleküle, im Endprodukt. Die mit den unterschiedlichen Werkzeugen

zu erzielenden Verläufe der Bindenähte bzw. Grenzflächen sind in Abbildung 2-2 jeweils über den

einzelnen Werkzeugen dargestellt.

Dornhalterwerkzeuge erzeugen durch die Aufteilung der Schmelzeströmung an den Stegen (1) ra-

diale Bindenähte (2), in Höhe der Anzahl der Stege, im Extrudat. Die Ursache liegt in den großen

Geschwindigkeitsgradienten der stegnahen Schmelzeschichten und der einhergehenden größeren

Dehnung, welche die Schmelze erfährt, begründet. Nach dem Umströmen der Stege ergibt sich

somit eine radiale Bindenaht mit in Strömungsrichtung ausgerichteten Makromolekülen, welche im

Gegensatz zu den Bereichen im Produkt steht, die eine solche Orientierung während der Umfor-

mung im Werkzeug nicht erfahren haben (Erstarrungsverhalten, mechanische und optische Eigen-

schaften).

Durch die Aufteilung der Schmelze in eine große Anzahl an kleinen Teilströmen im Bereich des

Siebkorbes (3) kommt es im Siebkorbwerkzeug zu ähnlichen Effekten wie beim Dornhalterwerkzeug.

In den wandnahen Bereichen der einzelnen Bohrungen im Siebkorb erfährt die Schmelze eine starke

1

2

3

4

5

67

STAND DER TECHNIK 8

Orientierung im direkten Gegensatz zu den Bereichen, die eine einzelne Bohrung des Siebkorbes

mittig durchströmen. Es entsteht also ebenso ein Produktquerschnitt, welcher deutliche Unter-

schiede in der lokalen Molekülorientierung aufweist, gleichwohl die Anzahl der Bindenähte (4) im

Vergleich zum Dornhalter deutlich gesteigert ist.

Bei Pinolenwerkzeugen wird die Schmelze in mindestens einem Verteilkanal um die Pinole (5) ge-

führt, wobei diese von der Einspeisung aus zunehmend von tangentialer in axiale Richtung umge-

lenkt wird. Zwar kommt es bei diesem Werkzeugprinzip zu keiner Ausbildung von Bindenähten auf

Grund von Werkzeugelementen (Siebkorb, Steg), welche die Pinole bzw. den Dorn fixieren, doch

hat das Aufteilen und spätere Aufeinandertreffen der Strömungsfronten einen ähnlichen Effekt. In

der Modellvorstellung werden die Knäule der einzelnen Makromoleküle untereinander irreversibel

gelöst [MM+11]. Nach dem erneuten Zusammenfließen werden diese lediglich aneinander gelegt,

es entstehen jedoch keine Verknäulungen untereinander. Dies hat an der Stelle des Zusammenflie-

ßens eine Bindenaht (6) im Produkt zur Folge.

In Wendelverteilern wird die Polymerschmelze entlang mehrerer Verteilkanäle, welche in einer Helix

um die Pinole laufen, ausgeformt. Durch die stetig abnehmende Tiefe der einzelnen Kanäle wird

eine Überlagerung aus tangentialen (in Richtung des Wendelkanals) und axialen (bereits ausgetre-

tene Schmelze) Teilströmen erzeugt. Im finalen Produktquerschnitt ergibt sich somit keine Bindenaht

im eigentlichen Sinne sondern eine sichelförmige Grenzfläche (7), welche sich über einen großen

Umfangsbereich des Produktquerschnittes erstreckt. Eine weiterführende Gegenüberstellung der

einzelnen Werkzeugbauformen sowie deren jeweiligen Vor- und Nachteile ist beispielsweise [Joh04,

Mic09, Mic10, OH06] zu entnehmen.

Besonders auf Grund der zuvor dargestellten Vermeidung von Bindenähten wird das Wendelvertei-

lerwerkzeug mittlerweile in vielen Bereichen der Extrusion eingesetzt. Eben dieser Grund ist das

Hauptargument für den fast ausschließlichen Einsatz von Wendelverteilern im Bereich der Blasfoli-

enextrusion [Rau14, TC11]. Auch in der Rohrextrusion ist eine zunehmende Tendenz zur Verwen-

dung von Wendelverteilern zu verzeichnen (Ausnahme: Stegdornhalter bei der PVC-Verarbeitung)

[Joh04], wobei hier besonders die Vorteile beim Einsatz zur Extrusion mehrschichtiger Produkte

hervorgehoben werden. Laut Fischer und Michels [FM06] besitzen Wendelverteiler eine „überra-

gende Stellung“ im Bereich der Blasfolien-, Rohrextrusion und bei Ummantelungen runder Produkte.

Um im weiteren Verlauf der Arbeit näher auf unterschiedliche Vorverteilerkonzepte und weitere De-

tails von Wendelverteilern eingehen zu können, wird im Folgenden ein Überblick über eine Wendel-

verteilerbaugruppe gegeben. In Abbildung 2-3 ist eine Schnittdarstellung eines Wendelverteilerwerk-

zeuges für die Blasfolienextrusion dargestellt. Eine typische Werkzeugbaugruppe zur Extrusion

Abbildung 2-3 Schnittdarstellung eines Wendelverteilerwerkzeuges für die Blasfolienextrusion

4 5

6

1 2 3

STAND DER TECHNIK 9

von einschichtigen Kunststofffolien (Monoextrusionswerkzeug) besteht aus folgenden Komponen-

ten: Einspeisung und Umlenkung (1), Vorverteilung bzw. primäre Schmelzeverteilung (2), Gehäuse

(3), Wendelverteiler bzw. sekundäre Schmelzeverteilung (4), Zwischenstück bzw. Nachfolgezone

(Durchmesserübergang, ggf. Relaxationszone) (5), Düseneinheit mit Zentrierring und Dorn (6).

Ausgehend von der Einspeisung wird die Schmelze um 90°, von der horizontalen Extruderachse in

die vertikale Abzugsrichtung der Folienblase umgelegt, dies liegt in der Bauart konventioneller Blas-

folienextrusionsanlagen begründet [Joh04]. In der Vorverteilung wird die Schmelze in der Regel ent-

sprechend der Anzahl an Wendeln im Wendelverteiler aufgeteilt. Die eigentliche Ausformung in den

kreisringspaltförmigen Produktquerschnitt erfolgt im Wendelverteiler, ausgehend von den Speise-

bohrungen als Schnittstelle zur Vorverteilung. Das darauf folgende Zwischenstück stellt die Schnitt-

stelle zur Düseneinheit dar. Neben dem Durchmesserübergang vom Wendelverteiler zur Düsenein-

heit, kann in dieses Bauteil beispielsweise auch eine Relaxationszone eingebracht werden [TC11].

Die Düseneinheit legt die finale Geometrie des Schmelzeschlauches bei Austritt aus dem Werkzeug

fest. Anhand unterschiedlicher Düseneinheiten ist es möglich, mit der ansonsten unveränderten

Werkezugbaugruppe, unterschiedliche Durchmesser-Wanddicken-Kombinationen des Schmelze-

schlauches einzustellen. Weiterhin ist es mittels der radial am Zentrierring angeordneten Zentrier-

schrauben möglich, die Konzentrizität zwischen Dorn und Zentrierring in einem engen Toleranzfeld

einzustellen.

2.2.1 Vorverteilerkonzepte (primäre Schmelzeverteilung)

Direkt abgeleitet von den allgemeinen Anforderungen an die Werkzeugtechnik – also an die gesamte

Baugruppe des Extrusionswerkzeuges – lassen sich auch Anforderungen an die Vorverteilung stel-

len. Primäre Aufgabe der Vorverteilung ist es, allen Speisebohrungen des Wendelverteilers densel-

ben Massestrom an Polymerschmelze mit möglichst identischem Zustand (thermodynamisch, strö-

mungsmechanisch, Fließhistorie) zur Verfügung zu stellen. Aus verfahrenstechnischen Gesichts-

punkten gilt es möglichst kurze Fließwege zu realisieren. Dies bezweckt einen geringen Druckabfall,

welcher über die Vorverteilung abfällt und erfüllt die Forderung nach geringen Verweilzeiten. Kon-

struktive Anforderungen an unterschiedliche Vorverteilerkonzepte sind das Vorhandensein eines

freien Innendurchmessers zur Durchführung von Medien, beispielsweise zur Produktkühlung oder

der Ansteuerung verfahrbarer Dorne wie sie für das Blasformverfahren benötigt werden. Auch die

Möglichkeit zur Montage und Fixierung weiterer Werkzeugkomponenten muss bei der Konstruktion

der Vorverteilung Berücksichtigung finden. In Bezug auf fertigungstechnischen Anforderungen ste-

hen – die generelle Fertigbarkeit vorausgesetzt – die Kosten im Fokus.

Abbildung 2-4 Prinzipdarstellung von Vorverteilkonzepten v.l.n.r.: Schnittdarstellung Stern-, 2n-, Längenba-lancierte-Vorverteilung

STAND DER TECHNIK 10

Weitere Anforderungen ergeben sich aus eventuell notwendigen Nachbearbeitungsprozessen wie

dem Polieren oder Beschichten der Fließkanäle. In Abbildung 2-4 sind drei konventionelle Vorver-

teilerkonzepte beispielhaft dargestellt. Diese haben sich entsprechend den Anforderungen, abhän-

gig vom jeweiligen konkreten Einsatz (z.B. Mono- oder Coextrusion, radialer oder axialer Wendel-

verteiler), durchgesetzt [BS10]. In der Praxis ist es konstruktiv durchaus üblich, die Fließkanäle auch

auf mehreren plattenförmigen Bauteilen oder dem Umfang von Pinolen zu positionieren.

In Sternvorverteilungen wird die Schmelze in zwei bis „𝑛“ Bohrungen gleichen Durchmessers von

der im Zentrum des Werkzeugs befindlichen Einspeisung aus zu den Speisebohrungen des Wen-

delverteilers geführt. Über diesen n-fach gleichen Aufbau stellt sich ein entsprechend den Anforde-

rungen strömungsmechanisch und thermodynamisch gleicher Einströmzustand in den Sekundärver-

teiler ein.

2n-Vorverteilungen teilen die Schmelze mehrfach gleichmäßig gemäß der Definition des Binärsys-

tems in 2n Teilströme auf. In jeder Aufteilungsebene gilt es vergleichbare Strömungszustände zu

schaffen, in dem über die Wandschergeschwindigkeit für den jeweils halbierten Massestrom der

Kanaldurchmesser abgeleitet wird. In jeder Verteilungsebene liegen dabei gleiche Kanalquerschnitte

und -längen vor.

Längenbalancierte Vorverteilungen erreichen durch eine Variation der Länge und des Durchmessers

der n-Verteilkanäle den gleichen Druckabfall entlang aller Fließwege. Verwendung findet diese Va-

riante der primären Schmelzeverteilung bei unterschiedlichen Längen zwischen Einspeisung und

Speisebohrung des Sekundärverteilers. Hierbei ist der Fließkanal mit der größten Länge – meist

gleichbedeutend mit größter Entfernung zwischen Einspeisung und Speisebohrung – ausschlagge-

bend für die Dimensionierung des Systems. Es erfolgt somit eine entsprechende Verlängerung der

Verteilkanäle, welche sich in direkter Nähe zur Einspeisung befinden. Weiterhin ist zu beachten,

dass die Variation des Kanalquerschnittes mit einer Änderung des strömungsmechanischen Zustan-

des (hauptsächlich Schergeschwindigkeit) verbunden ist. Dies resultiert in einer Abhängigkeit der

Volumenstromverteilung zwischen den einzelnen Speisebohrungen von der Viskositätsfunktion der

jeweiligen Polymerschmelze (vgl. Kapitel 2.3.1).

Auf diesen grundsätzlichen Konzepten aufbauend sind auch Kombinationen dieser bekannt. Um die

Anzahl der Aufteilungsebenen im primären Verteiler zu reduzieren, ist es möglich eine Untervertei-

lung mit einem Sternvorverteiler mit zwei Bohrungen (𝑛 = 2) im Bauteil der sekundären Schmelze-

verteilung vorzusehen [Sti01]. Des Weiteren besteht die Möglichkeit mehrere Wendelkanäle der Se-

kundärverteilung über einen Breitschlitzverteiler zu speisen [Bur04].

Diese Ausführungen sollen als Grundlage dienen, um im weiteren Verlauf der Arbeit eine detaillierte

Analyse der vorgestellten Konzepte durchzuführen und Rückschlüsse für den gesamten Ausle-

gungsprozess zu ziehen (vgl. Kapitel 4.1).

2.2.2 Wendelverteiler (sekundäre Schmelzeverteilung)

Die Bauform von Wendelverteilerwerkzeugen wird in drei unterschiedliche Arten unterteilt. Namens-

gebend ist hierbei die Achse bzw. Werkstückoberfläche, auf denen die Fließkanäle angeordnet sind.

Abbildung 2-5 zeigt diese drei Arten am Beispiel von industriell umgesetzten Verteilern für die Extru-

sion mehrschichtiger Blasfolien und Schläuche (Coextrusionswerkzeug).

Der konkrete Anwendungsfall und die unterschiedliche Gewichtung von konstruktiven, verfahrens-

und fertigungstechnischen Anforderungen an die Werkzeuggeometrie münden letztendlich in der

Tatsache, dass alle drei Bauformen in der Praxis Anwendung finden. Detaillierte Gegenüberstellun-

gen der jeweiligen Vor- und Nachteile von axialen, radialen und konischen Wendelverteilern können

STAND DER TECHNIK 11

[Fis06, Her10, Rot02] entnommen werden. Die grundlegenden Strömungszustände und der Ablauf

der Schmelzeumlenkung sind bei allen Bauarten vergleichbar.

Abbildung 2-5 Industriell realisierte Wendelverteiler v.l.n.r.: axial, konisch, radial Wendelverteiler für die Coextrusion von Blasfolien [BH13, Her10]

Im weiteren Verlauf dieser Arbeit werden ausschließlich axiale Wendelverteiler betrachtet, jedoch

sind sämtliche getroffenen Aussagen auch auf andere Bauarten übertragbar. Die Geometrie eines

axialen Wendelverteilers ist durch die in der folgenden Abbildung dargestellten Parameter definiert.

𝑏 [𝑚𝑚]: 𝑊𝑒𝑛𝑑𝑒𝑙𝑏𝑟𝑒𝑖𝑡𝑒 𝑊𝐿 [𝑚𝑚]: 𝑊𝑒𝑛𝑑𝑒𝑙𝑙ä𝑛𝑔𝑒 𝑊𝑇0 [𝑚𝑚]: 𝐴𝑛𝑓𝑎𝑛𝑔𝑠𝑤𝑒𝑛𝑑𝑒𝑙𝑡𝑖𝑒𝑓𝑒 𝑊𝑇(𝑥′)[𝑚𝑚]: 𝑊𝑒𝑛𝑑𝑒𝑙𝑡𝑖𝑒𝑓𝑒𝑛𝑣𝑒𝑟𝑙𝑎𝑢𝑓 𝑏𝑆 [𝑚𝑚]: 𝑆𝑡𝑒𝑔𝑏𝑟𝑒𝑖𝑡𝑒

𝑆0 [𝑚𝑚]: 𝐴𝑛𝑓𝑎𝑛𝑔𝑠𝑠𝑝𝑎𝑙𝑡𝑤𝑒𝑖𝑡𝑒

𝑆𝑊(𝑧) [𝑚𝑚]: 𝑆𝑝𝑎𝑙𝑡𝑤𝑒𝑖𝑡𝑒𝑛𝑣𝑒𝑟𝑙𝑎𝑢𝑓 𝐻 [𝑚𝑚]: 𝐵𝑎𝑢ℎöℎ𝑒

𝑖 [−]: 𝑊𝑒𝑛𝑑𝑒𝑙𝑎𝑛𝑧𝑎ℎ𝑙 𝑅 [𝑚𝑚]: 𝑅𝑎𝑑𝑖𝑢𝑠

𝑈 [𝑚𝑚]: 𝑈𝑚𝑓𝑎𝑛𝑔

𝜃 [−]: Ü𝑏𝑒𝑟𝑙𝑎𝑝𝑝𝑢𝑛𝑔 𝛼 [°]: 𝑊𝑒𝑛𝑑𝑒𝑙𝑤𝑖𝑛𝑘𝑒𝑙 𝛽 [°]: 𝑈𝑚𝑠𝑐ℎ𝑙𝑖𝑛𝑔𝑢𝑛𝑔𝑠𝑤𝑖𝑛𝑘𝑒𝑙 𝛽 = 𝑐𝑜𝑠(𝜑) 𝑊𝐿 360°/𝑈

𝜑 [°]: 𝑆𝑡𝑒𝑖𝑔𝑢𝑛𝑔𝑠𝑤𝑖𝑛𝑘𝑒𝑙

Abbildung 2-6 Geometrie beschreibende Größen eines Wendelverteilers

Ausgehend von einer Anfangstiefe 𝑊𝑇0 nimmt die Wendeltiefe als Funktion der Wendellänge 𝑊𝐿

in Extrusionsrichtung (𝑍-Richtung) kontinuierlich ab und läuft vollständig aus. Die Breite des Wen-

delkanals 𝑏 ist dabei bis zum Auslaufbereich konstant. Die Breitenänderung ist abhängig vom Wen-

deltiefenverlauf im Auslaufbereich. Der Leckspalt nimmt von der anfänglichen Tiefe 𝑆0 in 𝑍-Richtung

bis zum Erreichen der Bauhöhe 𝐻 monoton zu. Der Verlauf des Wendelkanals folgt einer Helix,

welche über folgende Gleichung definiert ist (vgl. [Pap11]).

��(𝑡) = (

𝑅 𝑐𝑜𝑠(2𝜋 𝛽

360°𝑡)

𝑅 𝑠𝑖𝑛(2𝜋 𝛽

360°𝑡)

𝐻 𝑡

) mit 𝑡 ∈ ℝ [0; 1] Gl. 2-1

𝜃 = 1

𝜃 = 2

𝜃 = 3

𝑧 = 𝐻

𝑧 = 0

𝐴

𝐴

𝑆𝑐ℎ𝑛𝑖𝑡𝑡 𝐴 − 𝐴

𝑆0

𝑧

𝑥

𝑥 𝑊𝑇(𝑥 ′)𝑆𝑊(𝑧)

𝑊𝐿

𝑊𝑇0

𝜑

𝑈 = 2𝜋𝑅

𝛼

STAND DER TECHNIK 12

Hierbei ist 𝑅 der Innenradius des Gehäuses. 𝛽 beschreibt den fortlaufenden Winkel zwischen Wen-

delbeginn und Wendelende. In der Abwicklung ergibt sich für diese Helix eine Gerade mit dem Stei-

gungswinkel 𝜑. Die 𝑖 Wendeln sind um den Umfang 𝑈 gleichmäßig angeordnet. Als zusätzlichen

Freiheitsgrad kann der Wendelkanal um den Winkel 𝛼 zur Mittelachse geneigt werden. Die gesamte

Geometrie ist folglich über die in der Abbildung 2-6 auf der rechten Seite dargestellten Größen voll-

ständig definiert. Weitere Größen, wie beispielsweise die Stegbreite 𝑏𝑠 oder der Umschlingungswin-

kel 𝛽, ergeben sich durch geometrische Beziehungen. Es besteht somit eine Vielzahl von Freiheits-

graden für die Auslegung des Wendelverteilers. Lediglich der Radius und die Bauhöhe lassen sich

von der Geometrie des Endproduktes bzw. des zur Verfügung stehenden Bauraumes ableiten und

können somit als bekannt angesehen werden.

Im weiteren Verlauf dieser Arbeit wird auf die Abhängigkeit und die Möglichkeiten der Festlegung

dieser Freiheitsgrade detailliert eingegangen. Grundsätzlich kann festgehalten werden, dass in ei-

nem ersten Schritt die Definition sämtlicher skalarer Größen erfolgt. Anhand von Berechnungsmo-

dellen wird darauf aufbauend der Funktionsverlauf für die Wendeltiefe und Spaltweite bestimmt

[Mic09].

2.3 Methoden der Auslegung und Dimensionierung von Extrusionswerkzeugen

In diesem Unterkapitel werden Auslegungsmethoden von Extrusionswerkzeugen vorgestellt. Nach

der Erläuterung der Strömungsvorgänge in den Fließkanälen der Extrusionswerkzeuge werden un-

terschiedlich komplexe Berechnungsansätze diskutiert. Insbesondere die Faktoren Dimension, ge-

wählte Vereinfachungen, Kopplung mit Konstruktion und Fertigung sowie Rechenzeit werden ge-

genübergestellt. Aufbauend auf diesen Vergleichen, und vor dem Hintergrund der im weiteren Ver-

lauf dieser Arbeit angestrebten Eingliederung sämtlicher Berechnungsansätze in die Prozesskette

der virtuellen Produktentwicklung, wird auf automatisierte, mit mathematischen Optimierungsalgo-

rithmen gekoppelten Berechnungsansätze detaillierter eingegangen. Im nachfolgenden Kapitel 3

werden die im Rahmen dieser Arbeit umgesetzten und miteinander gekoppelten Berechnungsan-

sätze auf dieser Basis vorgestellt sowie deren Ergebnisse kritisch diskutiert.

2.3.1 Strömungsvorgänge in Extrusionswerkzeugen

Eine allgemeingültige mathematische Beschreibung strömender Fluide stellen die Navier-Stokes-

Gleichungen dar. Das System nichtlinearer gekoppelter Differentialgleichungen fasst die Erhaltungs-

gleichungen für Masse, Impuls und Energie zusammen. Die vorliegende Strömung wird durch die

Zustandsgrößen Geschwindigkeit, Druck und Dichte als Funktion der Zeit und des Ortes abgebildet

[SA10]. Weiterführend ist eine Beschreibung der Eigenschaften des betrachteten Fluides sowie der

konkreten Anfangs- und Randbedingungen zur Lösung des Gleichungssystems notwendig. Letztere

werden auch in den folgenden Unterkapiteln noch einmal aufgegriffen. Grundsätzlich lassen sich für

die Betrachtung von Strömungsvorgängen in Extrusionswerkzeugen folgende Randbedingungen

postulieren:

Trägheitskräfte sind gegenüber den Reibungskräften vernachlässigbar, es handelt sich auf

Grund kleiner Reynoldszahlen ausschließlich um laminare Strömung;

die Polymerschmelze wird als inkompressibel betrachtet;

die Schwerkraft wird vernachlässigt, es wirken keine äußeren Kräfte;

die Polymerschmelze haftet an der Wand des Strömungskanals [Mic09].

STAND DER TECHNIK 13

Treibende Kraft der sich im Extrusionswerkzeug ausbildenden Scherströmung ist das Druckgefälle

zwischen der Extruderseite (die Polymerschmelze wird durch den Extruder auf dem benötigten

Druckniveau zur Verfügung gestellt) und dem Werkzeugaustritt (Atmosphärendruck). Im Folgenden

werden die rheologischen und thermodynamischen Eigenschaften der Kunststoffschmelze sowie

deren mathematische Beschreibung, welche im Rahmen dieser Arbeit Verwendung finden, kurz vor-

gestellt.

Polymerschmelzen zeigen, neben dem alle Fluide kennzeichnenden Phänomen des viskosen Flie-

ßens, auch elastische Eigenschaften. Sie werden aus diesem Grund auch als viskoelastische Fluide

bezeichnet. Viele Kunststoffschmelzen wandeln die während des Fließprozesses aufgebrachte De-

formationsenergie nicht ausschließlich in Wärme um (Dissipation, Schererwärmung), sondern spei-

chern diese zu einem kleinen Teil als elastische Deformationsenergie [MM+11]. Für die Auslegung

von Extrusionswerkzeug wird letzteres jedoch vernachlässigt [Cre08, Mic09, Sau11]. Folglich stellt

die Viskosität der betrachteten Schmelze eine essentielle Grundlage zur Beschreibung der Strö-

mung dar. Hier zeigen Kunststoffschmelzen auf Grund des makromolekularen Aufbaus eine Beson-

derheit gegenüber anderen Fluiden. Hervorgerufen durch eine Orientierungsänderung der Makro-

moleküle in der Polymerschmelze, sinkt die Viskosität bei steigender Belastungsgeschwindigkeit.

Diese Abhängigkeit der Viskosität von der Schergeschwindigkeit wird auch als strukturviskoses Ver-

halten bezeichnet und steht im Gegensatz zu einem newtonschen Fluidverhalten (von der Scherge-

schwindigkeit invariante Viskosität). Des Weiteren zeigt sich eine signifikante Abhängigkeit der Vis-

kosität von der Temperatur. Für die Berechnung von Polymerströmungen in berandeten Strömungs-

gebieten (Fließkanälen, Extrusionswerkzeugen) besteht somit die Notwendigkeit, die Viskosität als

Funktion der Schergeschwindigkeit und der Temperatur zu berücksichtigen.

Im Rahmen dieser Arbeit wird für die mathematische Formulierung des strukturviskosen Material-

verhaltens der Carreau-Ansatz verwendet. Die Temperaturabhängigkeit wird über einen Tempera-

turverschiebungsfaktor nach Williams, Landel und Ferry (WLF-Gleichung) berücksichtigt. Dieser ma-

thematische Zusammenhang ist in Gl. 2-2 formuliert.

𝜂(��, 𝑇) =𝑎𝑇(𝑇) 𝐴

(1+𝑎𝑇(𝑇) 𝐵 ��)𝐶 mit 𝑙𝑜𝑔 𝑎𝑇 =8,86(𝑇0−𝑇𝑆)

101,6+(𝑇0−𝑇𝑆)−

8,86(𝑇−𝑇𝑆)

101,6+(𝑇−𝑇𝑆)

𝜂 [𝑃𝑎 𝑠]: 𝑉𝑖𝑠𝑘𝑜𝑠𝑖𝑡ä𝑡, �� [𝑠−1]: 𝑆𝑐ℎ𝑒𝑟𝑔𝑒𝑠𝑐ℎ𝑤𝑖𝑛𝑑𝑖𝑔𝑘𝑒𝑖𝑡, 𝐴 [𝑃𝑎 𝑠]: 𝑁𝑢𝑙𝑙𝑣𝑖𝑠𝑘𝑜𝑠𝑖𝑡ä𝑡, 𝐵 [𝑠]: 𝑟𝑒𝑧𝑖𝑝𝑟𝑜𝑘𝑒 Ü𝑏𝑒𝑟𝑔𝑎𝑛𝑔𝑠𝑔𝑒𝑠𝑐ℎ𝑤𝑖𝑛𝑑𝑖𝑔𝑘𝑒𝑖𝑡, 𝐶 [−]: 𝑆𝑡𝑒𝑖𝑔𝑢𝑛𝑔 𝑓ü𝑟 �� → ∞,

𝑎𝑇[−]: 𝑇𝑒𝑚𝑝𝑒𝑟𝑎𝑡𝑢𝑟𝑣𝑒𝑟𝑠𝑐ℎ𝑖𝑒𝑏𝑢𝑛𝑔𝑠𝑓𝑎𝑘𝑡𝑜𝑟, 𝑇0 [°𝐶]: 𝐵𝑒𝑧𝑢𝑔𝑠𝑡𝑒𝑚𝑝𝑒𝑟𝑎𝑡𝑢𝑟, 𝑇𝑆 [°𝐶]: 𝑆𝑡𝑎𝑛𝑑𝑎𝑟𝑑𝑡𝑒𝑚𝑝𝑒𝑟𝑎𝑡𝑢𝑟

Gl. 2-2

Für einen definierten Strömungszustand ist somit bei bekannten Werten für 𝐴, 𝐵, 𝐶, 𝑇𝑆 und 𝑇0 die

Viskosität für beliebige Schmelzetemperaturen 𝑇 zu berechnen. Anders als beispielsweise mit dem

Potenzansatz nach Ostwald und de Waele, ist mit dem Carreau-Modell die Beschreibung der Vis-

kosität für den in Extrusionswerkzeugen relevanten Schergeschwindigkeitsbereich (100 s-1 bis

104 s-1) mit ausreichender Genauigkeit möglich [Mic09]. Die volumenspezifische Dissipationsleistung

ist auf dieser Grundlage über das Produkt aus Viskosität und dem Quadrat der Schergeschwindig-

keit definiert [MM+11].

Für den vorliegenden Anwendungsfall relevante thermodynamische Materialeigenschaften stellen

die Dichte, Wärmeleitfähigkeit und Wärmekapazität dar. Für thermoplastische Polymere im schmel-

zeflüssigen Aggregatzustand unter Einhaltung der materialspezifischen Verarbeitungstemperaturen

können diese Größen als konstant angenommen werden [OH06].

Die im Rahmen dieser Arbeit verwendeten Materialdaten werden in den einzelnen Unterkapiteln

separat aufgeführt. Eine Auflistung sämtlicher Daten ist dem Anhang 7.2 zu entnehmen. Wenn nicht

abweichend angegeben, werden die hier beschriebenen Annahmen zugrunde gelegt. Aus dieser

allgemeinen Betrachtung abgeleitete, konkrete Berechnungsansätze für die Dimensionierung von

Extrusionswerkzeugen werden auf Basis weiterer Simplifikationen hergeleitet und angewandt.

STAND DER TECHNIK 14

2.3.2 Eindimensionale analytische Berechnungsansätze

Im Fokus der mathematischen Problembeschreibung steht die Herleitung einer Beziehung zwischen

Druck und Volumenstrom (bzw. Massestrom, auch als Durchsatz bezeichnet). Eindimensionale Be-

rechnungsansätze beruhen auf der Tatsache, dass für Grundgeometrien analytische Lösungen auf

Basis der Navier-Stokes-Gleichungen hergeleitet werden können. Diese sind dem Namen nach von

lediglich einer Dimension (der Länge) des betrachteten Fließkanals abhängig. Zunächst werden

dazu, aufbauend auf den bereits aufgeführten grundsätzlichen Vereinfachungen, folgende Annah-

men getroffen:

Die Strömung ist vollständig ausgebildet;

der zu beschreibende Strömungszustand ist stationär, also invariant von der Zeit;

aus Gründen der Komplexität werden isotherme Verhältnisse unterstellt.

Die strömungsmechanische Problemstellung kann somit zunächst auf die Impulsbilanz reduziert

werden. Auf dieser Basis ergibt sich für eine Kanalgeometrie mit rundem Querschnitt der Länge 𝐿

und des Radius 𝑅 der folgende Zusammenhang.

𝜏(𝑟) =𝛥𝑝

2 𝐿 𝑟

𝐿 [𝑚𝑚]: 𝐾𝑎𝑛𝑎𝑙𝑙ä𝑛𝑔𝑒, 𝑟 [𝑚𝑚]: 𝐾𝑎𝑛𝑎𝑙𝑟𝑎𝑑𝑖𝑢𝑠 𝑟 ∈ ℝ [0; 𝑅], 𝜏 [𝑁/𝑚²]: 𝑆𝑐ℎ𝑢𝑏𝑠𝑝𝑎𝑛𝑛𝑢𝑛𝑔, 𝛥𝑝 [𝑃𝑎]: 𝐷𝑟𝑢𝑐𝑘𝑎𝑏𝑓𝑎𝑙𝑙 ü𝑏𝑒𝑟 𝐿

Gl. 2-3

Da die Verknüpfung des strukturviskosen Materialverhaltens beschrieben durch Gl. 2-2 mit der Kräf-

tebilanz aus Gl. 2-3 zur Herleitung der Druck-Durchsatz-Beziehung kein triviales mathematisches

Problem darstellt, wird das Konzept der repräsentativen Viskosität verwendet. So kann aus Gl. 2-3

zunächst unter Annahme newtonschen Fließverhaltens das Hagen-Poiseuille‘sche Gesetz hergelei-

tet werden.

�� =𝜋 𝑅4 𝛥𝑝

8 𝐿 𝜂

�� [𝑚3/𝑠]: 𝑉𝑜𝑙𝑢𝑚𝑒𝑛𝑠𝑡𝑟𝑜𝑚 Gl. 2-4

Unter Berücksichtigung der vorgestellten Simplifikationen gibt es nach Chmiel und Schümmer

[CS71] eine Stelle im Fließkanal, an der die Schergeschwindigkeit eines newtonschen und eines

strukturviskosen Fluides gleich groß sind (Abbildung 2-7).

Abbildung 2-7 Bestimmung der repräsentativen Schergeschwindigkeit in einer Rundkapillaren nach [Wor78]

Wird die Schergeschwindigkeit und die Schubspannung an diesem Ort für ein newtonsches Fluid