IoT-Betriebssystem MindSphere So nutzen Sie das volle ...€¦ · Grundlage für neue...

Transcript of IoT-Betriebssystem MindSphere So nutzen Sie das volle ...€¦ · Grundlage für neue...

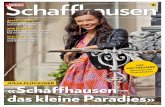

2018 www.digital-manufacturing-magazin.de

So nutzen Sie das volle Potenzial Ihrer Daten

IoT-Betriebssystem MindSphere

MINDSPHERE SONDERHEFT

AUFBAU UND OPTIMIERUNG IT-GESTÜTZTER PRODUKTIONSPROZESSE

PrintePaper?

PROBEABO FÜR BEIDES UNTER

www.digital-manufacturing-magazin.de

DM_Abo_Anz.indd 1 13.11.18 10:37

3

INHALT

Die Zeit ist reif für industrielle IoT-LösungenTitelstory: Ralf-Michael Wagner, COO MindSphere, im Gespräch 4

IoT-Community gestaltet die digitale TransformationNutzerorganisation MindSphere World 8

Anlagen ans Netz – Services in AktionOnline-Überwachungs-App von Heitec für Räderprüfanlagen 10

Daten und künstliche Intelligenz nutzen Apps von evosoft für eine automatisierte Optimierung der Produktion 14

Apps für mehr ProduktivitätMindSphere-Lösungen von Siemens für die Werkzeug maschinenindustrie 16

Kreatives Netzwerk für das IoTMindSphere Lounge an der RWTH Aachen 18

Eigene Services ergänzenWebservices Grob-Net4Industry 20

Starthilfe fürs IoTUmfassendes Lösungsportfolio von Atos für das Internet der Dinge 22

Impressum 23

Liebe Leser,

mit MindSphere hat Siemens eine skalierbare Cloud-Platt-form für das industrielle Internet der Dinge im Portfolio. Die als offenes IoT-Betriebssystem konzipierte Plattform ermög-licht es, Maschinen und Anlagen an das IoT anzubinden und deren Produktions- und Maschinendaten zu erfassen und zu analysieren.

MindSphere bietet so die Grundlage für Anwendungen und datenbasierte Services, etwa in den Bereichen voraus-schauende Wartung, Energiedaten-Management oder Ressourcenoptimierung.

Die IoT-Plattform bietet aber Maschinenbauern auch eine Entwicklungsumgebung, auf der sie eigene Applikationen und Services entwickeln und vermarkten können. Das ist ein wichtiger Baustein in der Digitalisierungsstrategie von Unter-nehmen.

Unser neues Sonderheft „MINDSPHERE“ beschäftigt sich umfassend mit der innovativen IoT-Plattform von Siemens und beleuchtet das IoT-Ökosystem aus unterschiedlichen Blickwinkeln. Beispielsweise zeigen wir Ihnen, was das Beson-dere an MindSphere ist und welche Ziele die Nutzerorganisa-tion MindSphere World hat. Natürlich spielen auch Apps für das IoT-Betriebssystem eine wichtige Rolle. Sie finden auf den nächsten Seiten bereits realisierte Applikationen von Siemens und von Anwendern aus Maschinenbau und Automatisie-rung. Weitere Applikationen stehen schon in den Startlöchern.

Stay tuned!

Rainer TrummerChefredakteur

Grundlage für neue Geschäftsmodelle

Besuchen Sie Digital Manufacturing auch auf Facebook, Twitter und XING.

Sonderheft 2018

Edi/Inhalt MINDSPHERE

Titelanzeige: SiemensMindSphere ist das cloudbasierte, offene IoT-Betriebssystem von Siemens, das Produkte, Anlagen, Systeme und Maschinen miteinander verbindet. Es ermög-licht, die Fülle von Daten aus dem Internet der Dinge (IoT) mit um-fangreichen Analysen zu nutzen, um Handlungsempfehlungen abzuleiten. MindSphere verbindet reale Dinge mit der digitalen Welt und bietet leistungsstarke Branchenapplikati-onen und digitale Services, die die digitale Transformation und damit den Geschäftserfolg fördern. Anwen-der können dabei das volle Potenzial ihrer Daten ausschöpfen, um mit den gewonnenen Erkenntnissen einen Wettbewerbsvorteil zu erzielen.

Siemens Industry Software GmbHJosef MausserSchuhstraße 60D-91052 ErlangenTelefon: +49 172 160 81 99E-Mail: [email protected]

Maschinenbauer können für die IoT-Plattform MindSphere maß-geschneiderte Applikationen, Lösungen und Services entwickeln und vermarkten. Bild: Siemens

Sonderheft 20184

Digital Manufacturing Magazin (DM): MindSphere ist ein von Siemens entwi-ckeltes IoT-Betriebssystem. Wie funktio-niert MindSphere und was ist das Beson-dere an der Architektur?Ralf-Michael Wagner: MindSphere ist unser cloud-basiertes Betriebssystem für das Internet der Dinge. Im Kern ist es ein Platform-as-a-Service-Angebot, das An-wender aus verschiedenen Branchen un-terstützt, durch Analyse von Daten ihrer Assets die Produktivität, Qualität und Ef-fizienz zu erhöhen.

Das Besondere ist die Offenheit des Sys-tems, die für uns von Anfang an entschei-dend war. Offenheit in dreierlei Hinsicht: Erstens setzen wir auf offene Standards wie OPC UA, damit Maschinen und Syste-me unterschiedlicher Hersteller angebun-den werden können. Zweitens: Offenheit bei den Programmierschnittstellen zur Entwicklung von Applikationen. Und drit-tens Offenheit bei der Wahl der darunter-liegenden Infrastruktur. Das heißt, Kunden haben beim Hosting von MindSphere die Wahl zwischen verschiedenen Anbietern.

DM: Ein wichtiger Bestandteil von MindSphere ist die Cloud-Infrastruktur. Unter welchen Cloud-Anbietern können die Kunden auswählen und lässt sich MindSphere auch in einer vorhandenen Kunden-Cloud betreiben?Ralf-Michael Wagner: Kunden haben die Wahl zwischen verschiedenen Anbie-tern wie Amazon Web Services, Microsoft Azure oder Alibaba Cloud. Je nach Anfor-derung können sie sich zwischen einer Public Cloud, einer Private Cloud oder einer On-Premise-Lösung – also einer

Die Zeit ist reif für industrielle IoT-LösungenMindSphere, das cloud-basierte, offene IoT-Betriebssystem von Siemens, verbindet Produkte, Anlagen, Systeme

und Maschinen. Die Plattform ermöglicht Unternehmen, Daten von Fabriken, Anlagen oder Infrastrukturen zu

erfassen, zu analysieren und in Know-how und Informationen umzuwandeln. Wie MindSphere funktioniert, wie

sich Systeme, Maschinen, Anlagen und Produkte an das IoT anbinden lassen und welche Wettbewerbsvorteile

damit zu erzielen sind, erläuterte uns Ralf-Michael Wagner, COO MindSphere bei Siemens.

Sonderheft 2018 5

Titelstory: Ralf-Michael Wagner, COO MindSphere, im Gespräch MINDSPHERE

Vor-Ort-Installation auf dem Firmenge-lände – entscheiden. Diese Flexibilität ist insbesondere wichtig, wenn Unterneh-men nationale oder branchenspezifische Anforderungen beim Cloud Computing erfüllen müssen. In manchen Ländern dürfen beispielsweise Daten von so ge-nannten kritischen Infrastrukturen wie der Wasserversorgung die Landesgren-zen nicht überschreiten.

DM: Der Aufbau von industriellen IoT-Lö-sungen ist komplex. Wie lassen sich Syste-me, Maschinen, Anlagen und Produkte an MindSphere möglichst einfach anbinden?Ralf-Michael Wagner: Der Aufbau von IoT-Lösungen kann in der Tat komplex sein, die Anbindung von Maschinen und Systemen sollte es dagegen nicht sein. Mit MindSphere dauert es in vielen Fäl-len nicht mehr als eine halbe Stunde, um eine Maschine oder eine Anlage an das Internet der Dinge anzuschließen. Daher

muss zum Beispiel ein Mittelständler kei-ne eigene IoT-Lösung aufbauen, sondern kann auf bestehende Konnektivitäts-lösungen von MindSphere setzen. Damit kann er die Vorteile von IoT-basierten Da-tenanalysen nutzen – ohne Zeit zu ver-lieren, ohne hohe Investitionen tätigen zu müssen und ohne dass er sich mit den aktuellsten Sicherheitsstandards für Cloud-Lösungen befassen muss.

DM: Welche Konnektivitätslösungen bie-tet Siemens dafür an?Ralf-Michael Wagner: Der Anschluss an MindSphere kann zum Beispiel über ein IoT-Gateway oder eine Software-Schnitt-stelle erfolgen. Oder direkt über eine Steuerung wie unsere Simatic S7-1500. Um es Nutzern so einfach wie möglich zu machen, werden wir immer mehr un-serer kommunikationsfähigen Automati-sierungsprodukte mit einer MindSphere-Konnektivität „on board“ ausstatten. Mir ist wichtig zu betonen, dass sich über OPC UA und andere Standards auch Nicht-Sie-mens-Produkte anbinden lassen, also bei-spielsweise Geräte von Partnern oder so-gar Mitbewerbern. Auch das unterstreicht die Offenheit von MindSphere.

Zudem bieten wir Edge-Computing-Lösungen an, also die Erfassung und Vorverarbeitung von Daten auf Periphe-riegeräten, bevor sie an MindSphere über-tragen werden. Denn vor allem große Datenmengen, zum Beispiel von hoch-frequenten Vibrationssensoren, muss man nicht erst in die Cloud senden, son-dern kann diese vor Ort analysieren und nur die Ergebnisse übertragen.

DM: Ein wichtiger Bestandteil des Mind-Sphere-Ökosystems sind Applikationen für unterschiedliche Anwendungen. Wel-che Applikationen von Siemens gibt es bereits für MindSphere und in wieweit können Industrieanwender ihre eigenen Applikationen entwickeln?Ralf-Michael Wagner: Wir haben eine Vielzahl unterschiedlicher Applikatio-nen, die teilweise von Siemens, teilweise von Partnern sowie von unabhängigen Entwicklern oder Kunden programmiert wurden. Dabei verwenden die Applikati-onen offene Programmierschnittstellen (APIs), um auf die Plattformfunktionali-tät zuzugreifen und sie für eigene Dienst-leistungen und Analysen zu nutzen – beispielsweise zur Online-Überwachung von weltweit verteilten Werkzeugma-

schinen, Industrie-Robotern oder Indus-trie-Ausrüstung wie Kompressoren oder Pumpen – aber auch für weitergehende Aufgaben wie Kapazitätsverteilung von Fertigungslinien. Die Beispiele reichen von der diskreten Fertigung und der Pro-zessindustrie bis hin zu Branchen im Be-reich Energie oder Mobilität.

DM: Wie unterstützt Siemens seine Kun-den bei der Entwicklung anwenderspezi-fischer MindSphere Apps?Ralf-Michael Wagner: Anwender kön-nen über offene Programmierschnitt-stellen Applikationen komplett neu entwickeln oder auch auf bestehende Applikationen aufsetzen. So bieten wir zum Beispiel mit dem „Fleet Manager“ standardmäßig eine App, mit der sich weltweit Werkzeugmaschinen in kleinen oder großen Produktionsstätten über-wachen lassen, um so deren Verfüg-barkeit und Produktivität zu erhöhen. Diese App gibt es als Basis-Version für jeden MindSphere-Kunden. Anwender wie Werkzeugmaschinenbauer können sie einfach übernehmen, ihren Anforde-rungen entsprechend konfigurieren und neue digitale Services und Geschäftsmo-

Ralf-Michael Wagner ist COO MindSphere bei Siemens.

Das Besondere an MindSphere ist die Offenheit des Systems, die für uns von Anfang an entscheidend war.“

Sonderheft 20186

delle entwickeln, indem sie beispielswei-se alternativ zum Verkauf von Maschinen auch Pay-per-Use-Modelle auf Basis von Maschinenstunden anbieten können. Besonders geeignet sind solche Appli-kationen für kleine und mittelständische Unternehmen, die nicht über große Ab-teilungen mit Software-Programmierern verfügen.

Ich möchte noch auf einen zweiten Punkt hinweisen. Vor kurzem haben wir die Übernahme von Mendix bekannt ge-geben. Mendix ist eines der führenden Unternehmen im Bereich Low-Code- Applikationsentwicklung. Das heißt, dass die Programmierung von MindSphere-Applikationen künftig einfacher und schneller funktionieren wird.

DM: Was sind die Hauptvorteile, die Un-ternehmen in der diskreten Fertigung durch den Einsatz von MindSphere erzie-len können?Ralf-Michael Wagner: Als ein Teil des Digital-Enterprise-Angebots von Siemens hilft MindSphere, Unternehmen produk-tiver, effizienter und schneller zu ma-chen. Damit können sie beispielsweise Wartungszyklen optimieren oder Pro-dukte schneller auf den Markt bringen. Dies ist angesichts der zunehmenden Individualisierung und dem Trend zu im-mer kleineren Losgrößen von entschei-

dender Bedeutung. Dabei profitieren so-wohl OEMs als auch Endkunden von den Chancen des IoT.

DM: Im Januar 2018 hat Siemens mit 18 Partnerunternehmen die weltweite Nut-zerorganisation „MindSphere World“ ge-gründet. Wie sehen die Ziele dieser Com-munity aus und welchen Benefit haben die einzelnen Mitglieder? Ralf-Michael Wagner: Durch seine Offen heit entsteht rund um MindSphere ein wachsendes Ökosystem. Innovati-ve Startups sind ebenso dabei wie typi-sche Mittelständler oder globale Unter-nehmen. Dieses Ökosystem durch den Aufbau einer Anwender-Community zu erweitern, ist das Ziel der MindSphere World. Dabei sollen die Mitglieder bei der Entwicklung und Optimierung von IoT-Lösungen auf MindSphere unter-stützt werden. Sie organisieren sich in den Arbeitsfeldern Technology, Business Processes sowie Marketing. Zudem er-arbeitet der Verein Vorschläge zu An-forderungen an das IoT-Betriebssystem MindSphere und gibt Empfehlungen zur Schaffung einheitlicher Spielregeln für

die Datennutzung. Das Schöne ist, dass diese Community immer weiter wächst. Inzwischen gibt es schon einen zwei-ten Verein in Italien – nur einige Mona-te nach der Gründung von MindSphere World in Deutschland. Die Mitgliederzahl ist bereits jetzt auf über 50 Unternehmen und Organisationen angewachsen.

DM: Wie wird sich Ihrer Meinung nach der Markt an IoT-Plattformen in den nächsten Jahren entwickeln? Rechnen Sie mir einer Konsolidierung?Ralf-Michael Wagner: Tatsächlich rech-nen wir mit einer Konsolidierung in den nächsten Jahren. Exakt lässt sich das nicht sagen. Ich schätze aber, dass viel-leicht vier oder fünf Plattformen übrig-bleiben werden – darunter natürlich MindSphere.

DM: Welche Tipps geben Sie Unterneh-men, die eine industrielle IoT-Lösung auf-bauen wollen?Ralf-Michael Wagner: Der Tipp lau-tet: loslegen. Jetzt ist die Zeit, die Chan-cen der Digitalisierung und industrieller IoT-Lösungen zu nutzen – um sich eine gute Position im Wettbewerb zu sichern. Wenn Sie skeptisch sind, fangen Sie mit einem kleinen IoT-Projekt an, das schnell Nutzen stiften kann, und wenn es läuft, bauen Sie es stetig weiter aus. Denn: Der Aufwand ist überschaubar und die Chan-cen sind enorm.

DM: Herr Wagner, vielen Dank für das Gespräch. r t

MINDSPHERE Titelstory: Ralf-Michael Wagner, COO MindSphere, im Gespräch

!"#$%&'$"()*)+&","-#)./)0123!"#$%&'()"*+$' ,-+.+/0$)1!$,2345"6+

+456$&4-)78"%8&"9:&-(+;<"%")=4,;4-"-$#)>-().;;5&'>$&4-#

+&","-# ?>%$-"%#

:&-(+;<"%" .;;5&'>$&4-#

=4%")=4,;4-"-$#

@-(6#$%A)+$>%$"%

.->

5A$&'

#

78++4$!"/"*+6900+4$!"/"*+6

.;;5&'>$&4-)B%>,"94%C

=4,,4-).;;5&'>$&4-)=4,;4-"-$#

)6+:-;4-<+$$$!"-/4+/"/;+

900+4$)+6326.$!"/"*+.+/4

=>4-.-?+:$)6+:-;4-<+$

!"-/4+/"/;+

=>4-.-?+:$@+02A6;+$

!"/"*+.+/4

B/+6*#$C0"*+

!2:+8$D+>82#

D"0EF2"6:$B:-426G1-F6"6#

9/2."8#$D+4+;4-2/ !2F-8+$H"4-<+$9>>

,-*/"8$I"8-:"4-2/ ,;E+:A8+6D"4"$!2:+8-/*

J$.26+

K6+/:$)6+:-;4-2/

98"6.$!"/"*+.+/4

900+4$!"/"*+.+/4

L2/:-4-2/$!2/-426-/*

)62:A;4$

M/4+88-*

+/;+

)6+:-;4-<+

1+"6/-/*

9/"8#4-;0$NA0-/*$

!-/:,

>E+6+9)

M0O

.6$4 BDE 7D/ J$.26+

@-$"F%>$&4-9)MD+<-;+0GB:*+

B/4+6>6-0+

P)M$Q$D"0EF2"6:0 )62;+00$RA-8:+6

=4--"'$&8&$A D+<-;+09*+/40

B:*+$9>>0

J$.26+

B:*+$9/"8#4-;0

Ein wichtiger Bestandteil des MindSphere-Ökosys-tems sind Applikationen (Apps) für unterschiedliche Anwendungen. Diese werden von Siemens, von Partnern sowie von unabhängigen Entwicklern oder Kunden programmiert. Bilder: Siemens

Als Teil des Digital-Enterprise-Angebots von Siemens hilft MindSphere, Unternehmen produktiver, effizienter und schneller zu machen.“

Sonderheft 2018 7

form. Die Applikation wird noch zuverläs-

siger, verfügbarer und robuster. Da-rüber hinaus bie-

tet MindSphere viele weitere Möglichkei-ten zur Generierung von Kundennutzen.

Sicheres Datenhandling mit und ohne CloudIm Fokus der Digitalisierung steht bei der CHIRON Group stets die Datensicherheit. Die wichtigsten Funktionen der Smart-Line-Lösungen werden konsequent auf einem leistungsstarken Rechner direkt auf der Maschine („Edge Computing“) realisiert. Alle Daten werden lokal er-fasst, gespeichert und verarbeitet. Im zweiten Schritt bietet die Plattforman-bindung die Möglichkeit, sämtliche Vor-teile von Cloudlösungen zu nutzen, ohne

dabei die Kontrolle über die Daten aus der Hand zu geben. Die Kunden bestimmen jederzeit selbst, welche Daten in

die Cloud gehen und welche lokal auf der Maschine und im eigenen Netzwerk bleiben. Mehr Informationen erhalten Sie unter www.chiron.de.

D A S M O D U L DataLine ermittelt, ana-lysiert und visualisiert Maschinen- und Prozessdaten live mithilfe zahlreicher Apps. Mit dem System kann der Pro-zessverantwortliche umgehend auf Ab-weichungen reagieren und die entspre-chenden Parameter anpassen. Bei einer Störung sendet ihm DataLine sofort eine Meldung und teilt die Ursache mit.

Das Modul ProcessLine vereint Geome-trie, Kinematik und Dynamik eines rea-len Bearbeitungszentrums mit all seinen Funktionalitäten. Zusammen mit der in-tegrierten Simulation des Materialabtrags ist ProcessLine eine durchgängige und vollständige Bearbeitungsprozesssimula-tion. Die Software lässt sich intuitiv bedie-nen, arbeitet realitätsnah und schnell.

Ferndiagnose mit RemoteLineMit RemoteLine können über eine sichere Internetverbindung relevante Betriebs-daten und Störungen der Maschine au-tomatisch an den Service bei CHIRON, STAMA oder SCHERER übermittelt wer-den. Ein Hotline-Techniker analysiert die Störungen und behebt diese, wenn mög-lich, online. Bei Bedarf kann er einen Ser-vice-Einsatz auslösen sowie alle notwen-digen Teile bereitstellen.

Das neue TouchLine-Bediensystem führt den Benutzer Schritt für Schritt durch die Bedienung „seiner“ Maschine und passt die Oberfläche aufgabenorientiert und kontextsensitiv an. TouchLine ermöglicht eine intuitive Bedienung über die von Smartphone und Tablet vertrauten Bewe-gungen: Drücken, Ziehen, Wischen.

ConditionLine überwacht MaschinenzustandConditionLine ermöglicht die Überwa-chung und Analyse von sämtlichen für

einen zuverlässigen Betrieb relevanten Maschinenkomponenten. So lassen sich untypisches Betriebsverhalten und Ver-schleißerscheinungen frühzeitig erken-nen. Wartung und Repara-tur sind gezielt planbar und kostspielige Pro-duktionsausfälle las-sen sich präventiv vermeiden.

Kollisions-vermeidung mit ProtectLineProtectLine schützt in jeder Betriebsart prä-ventiv vor Kollisionen. Dazu verfügen die Bearbeitungszentren über einen „digitalen Zwilling“, der direkt auf der Maschine berechnet wird und diese exakt abbildet. Im Betrieb fährt der digitale Zwilling der realen Maschi-ne voraus. Eine drohende Kollision wird erkannt, die Maschine kontrolliert stillge-setzt und so potenziell großer Schaden vermieden.

Aktiver Player bei der Digitalisierung Neben der Entwicklung eigener Soft-ware-Lösungen setzt sich die CHIRON Group aktiv für die Digitalisierung des Werkzeugmaschinenbaus ein. So unter-stützt sie als Gründungs-mitglied von MindSphere World den weltweiten Ausbau des Ökosystems rund um die Plattform und plant, das IoT-Betriebssystem für ei-gene Software-Lösungen zu nutzen. Zu-künftig wird die Lösung RemoteLine auf MindSphere basieren und Kunden profi-tieren von den Möglichkeiten der Platt-

Anzeige

Aktiver Player bei der Digitalisierung im WerkzeugmaschinenbauMit dem modularen Programm „SmartLine“ stellt die CHIRON Group digitale Systeme zur Verfügung, die

Fertigungsprozesse steuern und optimieren, die Produktivität der Anlagen steigern sowie die Handhabung

der Bearbeitungszentren von CHIRON, STAMA und SCHERER erleichtern.

Der SmartLine-Baukas-ten mit seinen Modulen.Bild: CHIRON

Sonderheft 20188

D I E D I G I TA L I S I E R U N G bietet für Unternehmen jeder Art zahlreiche Chan-cen, erfordert jedoch auch vollkommen neue Arbeits- und Denkansätze. Die ein-zelnen Unternehmen – insbesondere auch im Bereich Maschinenbau – stehen vor der Herausforderung, ähnlich lukrati-ve Geschäftsmodelle zu entwickeln, wie sie etwa im Consumer-Bereich bereits entstanden sind. Siemens hat gemein-sam mit einer Reihe von Unternehmen Anfang 2018 in Deutschland die Nut-zerorganisation MindSphere World e.V. ins Leben gerufen. Der Verein ist eine Plattform für Nutzer von MindSphere, dem cloudbasierten IoT-Betriebssystem von Siemens, und steht beispielhaft für neue Formen der Zusammenarbeit von Unternehmen unterschiedlicher Grö-ße und Branchen sowie Start-ups und Forschungseinrichtungen. Die Mitglie-der können hier – unabhängig von Un-

ternehmensgröße und Branche – kon-krete Anforderungen an MindSphere, Anwendungen und Technologien for-mulieren und diese direkt an die Produktentwick-ler bei Siemens herantra-gen. „Das Besondere ist, dass wir mit der Mind-Sphere World eine starke Community von Unter-nehmen unterschiedlichs-ter Branchen der Prozess und Fertigungsindustrie haben – vom Maschinen-bauer über Systeminte-gratoren und Entwickler bis hin zu Firmen aus dem Bereich Mobility und Energie. Die Nut-zerorganisation ist damit die optimale Plattform für einen Austausch darüber, wie disruptive Technologien im Bereich IoT die Wirtschaft verändern und wel-

che Geschäftspoten-ziale für IoT-basierte Lösungen sich daraus abstrakt ergeben“, er-klärt Ulf Könekamp, Vor-standsvorsitzender des MindSphere World e.V.

Klare Lösungswege für große Ziele Gegründet wurde der MindSphere World e.V. von Siemens und weite-ren 17 Partnerunterneh-men im Januar 2018. Der Verein ist mittler-weile auf 37 Mitglieder angestiegen, weitere Unternehmen haben

eine Mitgliedschaft beantragt. Die Nut-zerorganisation hat sich zum Ziel gesetzt, das IoT-Ökosystem weiter auszubauen.

Zudem soll der Verein die einzelnen Mitglieder bei der Entwicklung und Optimie-rung von IoT-Lösungen auf der Basis von MindSphere und der Erschließung neu-er Märkte in der digitalen Wirtschaft unterstützen. Die Mitglieder geben Empfeh-lungen für die Schaffung einheitlicher Regeln zur Datennutzung und Stan-dardisierung, zum Beispiel von Datenstrukturen und

Schnittstellen, für MindSphere-basierte Anwendungen. Ziel ist dabei, die Inter-operabilität zwischen den verschiedenen Lösungen zu ermöglichen. Das breite Know-how und Angebot aller Mitglieder in der Nutzervereinigung eröffnet An-wendern weltweit völlig neue Potenziale in der Digitalisierung.

Konkreter Nutzen für die MitgliederDie MindSphere World dient als Platt-form für einen breiten Anwenderkreis. Unter anderem Produkt- und Technolo-giehersteller, Hochschulen, Consultants, App- und Schnittstellenentwickler, Sys-temintegratoren, Softwareunternehmen, OEMs sowie Endkunden profitieren durch die Mitgliedschaft im Verein. Die Nutzer-organisation soll neue Sichtweisen über den eigenen Horizont hinaus eröffnen. Unternehmen können infolgedessen die Digitalisierung im eigenen Haus schnel-ler vorantreiben und Wettbewerbsvortei-le sichern. Ein weiterer Punkt ist die Mög-

MINDSPHERE Nutzerorganisation MindSphere World

IoT-Community gestaltet die digitale TransformationDie Digitalisierung und das Internet der Dinge ändern die Spielregeln für Unternehmen aller Branchen und

eröffnen neue Möglichkeiten für neue Services und Geschäftsmodelle. Die Nutzerorganisation MindSphere World

hat das Ziel, ihre Mitglieder bei der Entwicklung und Optimierung von IoT-Lösungen auf MindSphere sowie der

Erschließung neuer Märkte in der digitalen Wirtschaft zu unterstützen – und das Ökosystem auszubauen.

Gründungsveranstaltung MindSphere World im Januar 2018 in Berlin.

Ulf Könekamp von der Siemens AG ist Vorstands-vorsitzender des MindSphere World e.V.Bilder: MindSphere World

Nutzerorganisation MindSphere World MINDSPHERE

lichkeit zur aktiven Mitgestaltung von MindSphere durch die Anwender und zu guter Letzt spielt die Stärke der Gemein-schaft eine große Rolle. Mitglieder werden durch namhafte Partner und Protagonis-ten von Industrie 4.0 und dem IoT reprä-sentiert und haben gleichzeitig die Gele-genheit, eigenes Know-how und eigene Anregungen in den Ausschüssen für die Optimierung des Siemens-IoT-Betriebs-systems einzubringen.

Definierte AufgabenfelderDie Ausschüsse der Community befassen sich mit drei großen Themenkomplexen. Im Ausschuss für Technology geht es da-rum, Anforderungen an MindSphere zu diskutieren und zu priorisieren. Der Aus-schuss für Business Processes widmet sich abstrakten Anforderungen an den Ablauf typischer Geschäftsprozesse in und um MindSphere. Und im Marketing-Ausschuss geht es um die Planung und Durchführung von gemeinsamen Mar-keting- und Kommunikationsaktivitäten und Veranstaltungen, um den Bekannt-heitsgrad der Nutzerorganisation weiter zu steigern.

Internationalisierung schreitet voranDie weltweite Resonanz auf die Grün-dung der MindSphere World war enorm. Seit Juli 2018 gibt es bereits nach Deutschland – zu dessen Betreuungsbe-reich auch die umliegenden Länder wie Belgien, die Niederlande, Luxemburg und die Schweiz gehören – mit Italien ein zweites Land, in dem sich die Nutzerver-einigung gegründet hat. Die MindSphere World Italy wurde mit 18 Gründungsmit-gliedern ins Leben gerufen. Die italie-nische Nutzerorganisation hat das Ziel, das IoT-Ökosystem nicht nur in Italien, sondern auch in Frankreich, Spanien und Portugal weiter auszubauen.

Neugründungen in weiteren Län-dern sind bereits geplant, unter ande-rem in Süd-Korea und Singapur. Wie es auch bei Deutschland und Italien der Fall ist, werden diese Länder die jeweils umliegenden Regionen mitbetreuen. Als Dachorganisation, die die Ergebnis-se der regionalen Ausschüsse sammelt und den internationalen Austausch för-dert, dient der MindSphere World e.V. in Deutschland. r t

Mitglieder MindSphere World e.V.

ASM Assembly SystemsBalluff BaumüllerBayerische LandesbankChiron GroupChristian Bürkert Data AheadECS Engineering,Consulting & SolutionsEisenmannEOSFestoGebr. Heller Maschinenfabrik Grob-WerkeHaas Schleifmaschinen Heiteciba Index-WerkeJ. Schmalz

Kampf Schneid- und WickeltechnikKlingelnberg KolbusKuka MAG IASmaincubes one Michael Weinig Nordischer Maschinen -bau Rud. BaaderRexel IndustrialSolutionsRittalSickSiemens Starrag Technology Trips Trumpf WerkzeugmaschinenWittenstein WZL der RWTH AachenXitaso Zimmer

Sonderheft 201810

D I G I TA L E S E R V I C E S werden künf-tig den Unterschied ausmachen, ob ein Unternehmen erfolgreich wachsen kann oder nicht. Mit ihnen können beispielswei-se Anlagenhersteller ihre Kunden mit digi-talen Services individueller ansprechen und gleichzeitig ihre Produkte verbessern. Maschinenbauer können Servicedaten auslesen und Serviceeinsätze zielgerichtet am Störungsproblem ausrichten.

Vergleicht man beispielsweise die Stromverbräuche von Antrieben, kann man Verschmutzungen frühzeitig erken-nen und eine entsprechende Mainte-nance-Strategie entwickeln. Sammelt der Maschinenbauer alle Servicedaten seiner weltweit eingesetzten Maschinen in der Cloud, so kann er die verschiedenen Feh-lerkategorien, Störungen und Stromver-bräuche der eingesetzten Maschinen mit-einander vergleichen, Muster erkennen und Empfehlungen aussprechen, wie die Produktion zu optimieren sei.

Oder er nutzt die Informationen als Ba-sis für eigene digitale Services, etwa im Bereich der vorausschauenden Instand-haltung, des Energiedatenmanagements oder der Ressourcenoptimierung.

Apps für die RäderprüfanlageMindSphere unterstützt diese Ent-wicklung durch zahlreiche digitale Services. Wichtig ist, dass Applika-tionsentwickler über offene Schnitt-stellen auf die Plattform zugreifen und sie für eigene Dienstleistungen und Analysen nutzen können. Heitec entwickelt derzeit beispielsweise eine Online-Überwachungs-App für seine weltweit verteilten Räderprüfanlagen. Ziel des Projektes ist, die Stillstandzei-

ten der Anlagen zu reduzieren und die Produktion zu verbessern. Gleichzeitig sollen durch den Erfahrungsrückfluss die Röntgenprüfanlagen ständig weiterent-wickelt und verbessert werden.

Beim Prüfen von Aluminium-Leichtme-tallrädern ist Heitec nicht nur Technologie-führer, sondern rangiert auch unter den drei größten Anlagenlieferanten weltweit. Fast alle namhaften Räderproduzenten prüfen auf Anlagen der Baureihe HeiDe-tect Wheel Robot. Das liegt nicht zuletzt an den hohen Durchsatzraten im Inline-Be-trieb und einer schnellen, nahezu pseudo-fehlerfreien Auswertung in Echtzeit.

Prüfprozess und DatenverarbeitungEin integrierter Industrieroboter richtet die mit einem Barcode identifizierbaren 13- bis 24-Zoll-Räder automatisch aus. Da der Röntgendetektor eine große Ein-gangsfläche hat, lassen sich mehrere Be-reiche eines Rades in einer Prüfposition überprüfen. Eine Bildauswertesoftware und ein Röntgendetektor mit stabiler

Bildqualität sorgen dafür, dass auf diese Weise Gießfehler frühzeitig erkannt und klassifiziert werden. In einer anschließen-den vergleichenden Auswertung – bis-her am Bürorechner können Trends er-kannt und verfolgt werden.

Auf diese Weise ist eine kontinuierli-che Qualitätsoptimierung bei minima-lem Ausschuss möglich. Fehlerhafte Teile werden im frühen Stadium des Produkti-onsprozesses, also noch vor der weiteren Bearbeitung, aussortiert.

Anlagendaten in der CloudZiel des MindSphere-Projektes ist es nun, diese lokalen Daten in die Cloud zu brin-gen und dort mit anderen Daten zu ver-gleichen. Dazu sollen möglichst kontinu-ierlich alle Servicedaten aus den einzelnen, weltweit verteilten Anlagen ausgelesen und in MindSphere gespeichert werden. Für die Übermittlung nutzt Heitec die Connector Box MindConnect Nano, die die Daten über eine gesicherte Internet-verbindung verschlüsselt und sicher an MindSphere überträgt. Die Connector Box setzt auf Standards wie OPC UA und das

MINDSPHERE Cloudlösung im Maschinenbau

Anlagen ans Netz – Services in AktionDer Erlanger Automatisierungsspezialist Heitec hat die Möglichkeit geschaffen, seine Anlagen für industrielles

Röntgen mit der Cloud-Lösung MindSphere zu verbinden. Das schafft Vorteile – sowohl für den Maschinenbauer

als auch für die Betreiber.

V O N I S T V Á N B É R C Z Y

Die Anbindung der Räderprüfanlage an MindSphere bringt Vorteile für den

Anlagenbauer und den Betreiber. Bild: Heitec

Cloudlösung im Maschinenbau MINDSPHERE

Simatic-S7-Protokoll. Dies ermöglicht den Anschluss von belie-bigen Steuerungen, Robotern und Antriebsystemen. In der Box läuft ein skriptfähiger Linux-Agent, der die Daten über intelligen-te Algorithmen vorverarbeiten kann und auf diese Weise in der Lage ist, ausgewertete Informationen wie Kostenfaktoren, Perfor-mance-Indikatoren und Trends an MindSphere zu schicken. Die-ses Vorgehen erspart das Senden von 100.000 Datenpunkten pro Zeiteinheit und entlastet das Netzwerk. Letztlich werden lediglich rund 100 verdichtete Informationen übermittelt.

Vorteile für Maschinenbauer und -betreiberDen Vorteil bei der Verwendung von MindSphere sieht Heitec darin, dass mit einer vorhandenen Cloud-Architektur die Infra-strukturprobleme minimiert werden können. Die Plattform stellt die entsprechende redundante und hochverfügbare Hardware zur Verfügung, sorgt für eine entsprechende Lastverteilung, eine hohe Sicherheit und einen einheitlichen Netzzugang.

Musste sich bisher ein Techniker über einen Servicezugang in die Maschine einloggen, so kann er künftig in Echtzeit in MindSphere sowohl die aktuellen als auch die archivierten Ma-schinendaten auswerten. Mit Zugriff auf die Datenbank und den richtigen Analysewerkzeugen im Hintergrund kann er die Informationen miteinander in Korrelation setzen und zu neuen Erkenntnissen kommen. So gesehen wächst mit der Nutzung der Cloud-Lösung auch deren Intelligenz.

Mit der Siemens-Cloud lassen sich auch Sicherheitsrisiken re-duzieren. Für ein hohes Maß an Sicherheit sorgen verschlüssel-te Kommunikation sowie die Nutzung von zertifizierten Daten-zentren zur Verarbeitung und Speicherung der Daten. Damit ist es möglich, dass alle HeiDetect Wheel Robots mit derselben MindSphere-Plattform verbunden werden können, ganz gleich an welchem Ort, unter welchen IT-Bedingungen und zu wel-cher Zeit sie betrieben werden.

Ein weiterer Vorteil für Anlagenbauer und -betreiber ist, dass die Cloud-Anwendung zentral gepflegt und aktualisiert werden kann, sodass Updates leicht in der Cloud-Plattform durchge-führt werden können. Die Clients, die die Anwendung verwen-den, müssen nichts auf ihrer Seite installieren oder aktualisieren (Zero-Footprint-Clients). Und nicht zuletzt können die aktuel-len Zustände der Anlagen oder deren Trends auf allen mögli-chen Endgeräten dargestellt werden.

Jeder Anlagenbetreiber bekommt dabei den Zugriff auf sei-ne Daten. Auf diese Weise können sowohl er als auch der Ma-schinenbauer bei Serviceeinsätzen zielgerichteter Störungs-verursacher finden. Die Herausforderung besteht jetzt darin, Muster richtig zu erkennen. Auf der Basis der Daten können so-wohl Anlagenbetreiber als auch Maschinenbauer verschiedene KPI entwickeln und als prädiktive Rückmeldung zur Verbesse-rung der Betriebszeit und Anlagenverfügbarkeit bereitstellen. Eine erhöhte Wartungseffizienz wird verfügbar sein, da basie-rend auf den genannten Berichten die Wartungsaktivitäten in bekannten Wartungsperioden (außerhalb der Produktionsperi-oden) mehr und mehr durchgeführt werden können.

Und nicht zuletzt können dank der gesammelten und verar-beiteten Maschinendaten intelligentere Schätzungen und Vor-hersagen verfügbar sein. jbi

István Bérczy ist leitender Software-Entwickler und -Architekt im MindSphere-Implementierungsprojekt bei Heitec.

www.grobgroup.com

Ihre Applikationen für Transparenz im gesamten Produktionsprozess.

Wählen Sie Ihre passenden Module aus unserem GROB-NET4Industry-Portfolio und erreichen Sie damit Produktionssteigerungen um bis zu 30%.Von der Planung, Überwachung und Analyse über die Visualisierung von Vorgängen bei der Werkstückbearbeitung bis hin zum proaktiven Service und zur Instandhaltung werden alle Bereiche der Produktion vernetzt.

Sie bestimmen, wieviel Industrie 4.0 in Ihrem Unternehmen Einzug hält – wir bieten Ihnen den Baukasten dafür!

Technologien der Zukunft schon heute erleben!

GROB-NET4Industry

GROB_Anzeige_Digital_Manufacturing_06_2018_halbe_Seite_hoch_105x297mm.indd 1 24.10.2018 14:54:06

Sonderheft 201812

gen und Mehrwert-Services für unsere Kunden. Der Fokus liegt dabei auf einheitlichen Technologien und Geschäftsmodellen über Firmengrenzen hinweg.

Auf der SPS IPC Drives in Nürnberg präsentieren wir Ihnen erste Mehrwert-Services. Wir zeigen Ihnen am Messestand Echtzeitdaten direkt aus der Anlage, die Ihnen klare Transpa-renz über den Verbrauch liefern. Weiterhin führen wir vor, wie Sie mit Festo Smartenance, unserem schlüsselfertigen, digita-len Wartungsmanagement, Wartungsaufgaben ohne zeitauf-wändigen Konfigurationsaufwand anlegen können.

Die digitale Transformation bringt den Nutzern viele Vorteile:• höhere Produktivität in Konstruktion und Produktion • optimierte und beschleunigte Prozesse• höhere Gesamtanlageneffektivität (OEE) maßgeblich durch

präventive und prädikative Wartungskonzepte wie mit Smartenance

• Nachverfolgbarkeit der Produktion – Energie-Monitoring zu jeder Zeit

Produktiver mit Cloud-Services von FestoVom vorkonfigurierten Dashboard für Festo-Komponenten bis zum digitalen Wartungsmanagement mit Smartenance – Festo unterstützt seine Kunden genau dort, wo sie sich aufhalten.

Mehr Zeit für das Wesentliche. In Zukunft planen Sie noch ge-nauer – mit Dashboards von Festo und unserem CPX-IOT Gate-way erkennen Sie Unregelmäßigkeiten frühzeitig und starten künftig notwendige Maßnahmen vor einem Ausfall. Die schlüs-selfertigen, vorkonfigurierten Dashboards erfordern keiner-lei zusätzliche Programmierung. Die Daten sind jederzeit verfügbar und verbessern die betriebliche Transparenz für Produktionsleiter und Bediener.

Die Weiterverarbeitung und Langzeitauswertung der Daten finden in der Cloud statt. Die vorkonfigurierten Dashboards von Festo verarbeiten die gewonnenen Daten und visualisie-ren bedarfsgerechte Informationen für den User. Festo unter-stützt damit Maschinenbauer wie auch Endanwender mit dem klaren Ziel: mehr Produktivität durch bessere Auslastung (OEE), geringere Kosten durch erhöhte Energieeffizienz und weniger Stillstand – dank umfassender und frühzeitiger Diagnose durch permanentes Condition Monitoring.

Das funktioniert ganz einfach – mit dem IoT-Gateway „CPX-IOT“, der ersten schlüsselfertigen Lösung für Internet-der-Dinge-fähige Elemente und Dashboards. Es verbindet in einem aus-geklügelten Boarding-Verfahren, Komponenten und Module aus der Feldebene mit der Cloud via OPC UA. Beispielsweise die Automatisierungsplattform inklusive Ventilinsel CPX/MPA und das Energie-Effizienz-Modul MSE6-E2M zur Druckluftüber-wachung und Monitoring der Verbräuche Ihrer Anlage. www.festo.com/iot

Anzeige

AU C H I N D E R Automation verändern sich Technologien, Prozesse und Maschinen durch die Digitalisierung. Festo nimmt die Kunden mit auf die digitale Reise entlang ihrer Bedürfnis-se über den gesamten Maschinen- und Anlagenzyklus hinweg und zeigt für die verschiedenen Phasen digitale Lösungen.

Unter dem Motto „Get digital. Now!“ lädt Festo seine Kunden und Partner ein, gemeinsam neue Wege zu gehen. Was Festo hier schon konkret umsetzt, zeigen wir Ihnen an aktuellen Beispielen.

Festo und die IoT-Plattform MindSphereDer Hauptnutzen der MindSphere ist die Vernetzung der Daten und eine Vernetzung ganzer Maschinengruppen. Dabei steht nicht nur lokales Wissen von einzelnen Komponenten, sondern das Wissen über den Gesamtzustand der Anlage im Vordergrund. Daraus werden Mehrwerte geschaffen und unsere Kunden pro-duktiver gemacht. Unsere Zielvorstellung ist der Benchmark ei-ner gesamten Produktion, um schnell Engpässe zu detektieren und frühzeitig Probleme zu erkennen. Auch das Thema der An-lagen-Energieeffizienz steht im Fokus: Energieverbrauchsdaten werden erfasst, können mit Vergleichsdaten kombiniert und da-raus Prognosen abgeleitet werden. Eine perfekt ausgelegte Fab-rik mit optimal ausgelasteten Maschinen ist hier die Motivation.

Die Digitalisierung bringt große Möglichkeiten für Verbrau-cher und Anwender. Festo ist von der ers-ten Minute mit dabei, um Mehrwerte für und mit unseren Kunden zu generieren. Gerade für den Aufbau eines weltweiten Ökosystems spielt die Entwicklung von Standards eine entscheidende Rolle. Mit den Mitgliedern der MindSphere World erarbeiten wir gemeinsam Standards für auf MindSphere basierende Anwendun-

Get digital. Now! Durch Digitalisierung und Industrie 4.0 stößt Festo in neue Dimensionen der industriellen Automatisierung vor.

Festo AG & Co. KGRuiter Straße 82D-73734 EsslingenTel.: +49 (0)7 11 / 3 47-0www.festo.com

Festo Dashboards: Condition Monitoring in der Cloud.

Sonderheft 2018 13

Anzeige

Mobil, einfach, effizient: Digitales Wartungsmanagement mit SmartenanceVorbeugende Anlagenwartung ist ein zeitintensiver Prozess, der erstaunlicherweise größtenteils immer noch mit Stift und Papier dokumentiert wird. Smartenance, der digitale Wartungsmana-ger für Produktionsleiter und Anlagenbediener, ist das erste rein digitale Produkt von Festo und wurde gemeinsam mit unseren Werkern – den täglichen Anwendern dieser App – entwickelt. Ganz einfach zum Download im Google Play oder Apple App Store für Ihr Smartphone oder Tablet. Das Dashboard lässt sich ganz bequem im Webbrowser aufrufen. Mit Smartenance kön-nen unsere Kunden die Anlagenwartung terminieren, nachver-folgen und auswerten. Ein digitaler Wartungskalender macht die Wartung einfacher, schneller und sicherer. Die gegensei-tige Prüfung von Anlagenbedienern und Produktionsleitern gibt mehr Sicherheit. Viele Wege und Abstimmungen entfal-len. Smartenance ist perfekt für die Arbeit im Büro und in der Fertigungshalle – völlig unabhängig vom Hersteller der Anlage. Mit Smartenance haben alle Teammitglieder die für sie wich-tigen Infos immer und überall parat: Anlagenbediener über die App und Produktionsleiter über die Web-Anwendung, ein Dashboard mit einer klaren Gesamtübersicht Ihrer Anlagen an Ihrem Standort. So ist eine reibungslose und schnelle Zusam-menarbeit im Wartungsteam garantiert. Smartenance ist cloud-basiert und Ihr kostengünstiger, schneller Einstieg ins digitale Wartungsmanagement. www.festo.com/smartenance

Als Produktionsleiter haben Sie alles im Blick. Über den Web-browser erhalten Sie einen klaren Überblick über alle Anlagen, Mitarbeiter und Aufgaben, erstellen und verwalten Wartungs-pläne und analysieren Feedbacks zum Status der Wartungen an den Anlagen. Ihre Vorteile:• alle Anlagen inklusive Wartungsstatus auf einen Blick• einfaches Erstellen von Plänen und Zuteilung von Aufgaben• einfacher Datenexport als detaillierter Nachweis für

Auditierungen• ein einfaches Tool für TPM

Sie als Anlagenbediener profitieren besonders von der Smarte-nance-App für Smartphones und Tablets. Damit haben Sie je-derzeit Zugriff auf die aktuellsten Pläne und Anleitungen und können Ihre Kommentare zum Zustand der Anlagen inklusive Bilder sofort mit allen Kollegen teilen. Ihre Vorteile:• aktuelle Wartungspläne und zugeteilte Aufgaben

immer dabei • alle Anleitungen digital verfügbar mit Bildern,

Texten, PDFs und Videos• schnelle Dokumentation der Ergebnisse über

die Kommentarfunktion• klare Feedback-Funktion und Kollaboration im Team

Qualifizierung für die digitale TransformationDie digitale Transformation betrifft uns alle im Unternehmen im besonderen Maße. Neue oder erweiterte Kompetenzen sind in vielen Job-Rollen gefragt. Mitarbeiter müssen entsprechend qualifiziert werden. Dazu bedarf es intelligenter Aus- und Wei-terbildungskonzepte. Festo Didactic begleitet die digitale Transformation unserer Kunden mit persönlichem Know-how und digitalen Lern- und Trainingsmitteln. Das erhöht die Pro-duktivität unserer Kunden, denn in unserer Arbeitswelt 4.0 er-wirbt der Mitarbeiter schritthaltend neue Fähigkeiten im Um-gang mit lernenden Maschinen und Anlagen. Wir machen unsere Kunden fit für die vierte industrielle Revolution. www.festo.de/didactic

Überzeugen Sie sich selbst auf unserem Messestand auf der SPS IPC Drives 2018. Besuchen Sie uns vom 27. – 29. November 2018 am Stand 361 in Halle 9.

Digitales Wartungsmanagement mit Smartenance.

Als Produktionsleiter mit Smartenance alles im Blick.

Als Anlagenbediener immer das richtige Tool zur Hand.Bilder: Festo

Sonderheft 201814

E I N S T E T S B E R E I T E R , smarter Berater, der auf nicht ausgeschöpf-te Potenziale in der Produktion und im kompletten Wertschöpfungsnetzwerk aufmerksam macht – und zwar in Echt-zeit. Wer wünscht sich den nicht? Auf Wunsch leitet er automatisiert passende Optimierungsmaßnahmen ein – selbst-lernend und vorausschauend. So ähnlich könnte man die Rolle beschreiben, die datenbasierte Services in der Fertigung heute spielen können.

Digitalisierung erhöht KonkurrenzdruckVor dem Hintergrund eines durch Globa-lisierung und Digitalisierung zunehmen-den Wettbewerbs wird die Fähigkeit, so-wohl Produktions- als auch Lager- und Transportkapazitäten voll auszuschöpfen immer bedeutender. Kurzfristige Spitzen sollten frühzeitig antizipiert werden, um

Engpass-Situationen möglichst zu ver-meiden oder zumindest deren Auswir-kung auf die Lieferkette zu reduzieren.

Allzu oft werden Kunden auf der Su-che nach Antworten auf diese Herausfor-derungen mit hohen Investitionskosten für Um- und Ausbau der Produktionslini-en und Software-Lösungen konfrontiert. Datenbasierte Services können dabei

helfen, diese Probleme ohne große In-vestitionen zu lösen. Anstatt Teams auf-zubauen, die tiefgreifendes Wissen auf Fachgebieten wie moderne IT-Systeme, Data Science und anderen Digitalisie-rungstechnologien benötigen, greifen die Kunden auf Data Services zurück.

Data Services bieten die Möglichkeit, mit überschaubarem Aufwand schnell und kosteneffizient die individuellen Nutzenpotenziale zu evaluieren, um dann über die fortgesetzte Inanspruch-nahme des Services zu entscheiden. Die-se transparente Quantifizierung des Nut-zens sowie die gute Skalierbarkeit der Services ermöglichen einen risikoarmen Einstieg, wie erste Projekte zeigen.

Die ServicesDer „Production Throughput Inspector“ (PTI) und „Production Flow Optimizer“ (PFO) beispielsweise sind datenbasierte

Services der evosoft GmbH. Die beiden Dienste greifen intelligent ineinander.

PTI visualisiert transparent aktuelle Materialflüsse innerhalb der Fertigung beziehungsweise entlang einer Liefer-kette. Probleme, die die gewünschten Produktionsziele gefährden, werden sichtbar: Stillstände, performance-be-einflussende Ereignisse sowie Zyklus-

zeitverteilungen werden anschaulich dargestellt. Durch diese Echtzeit-Trans-parenz sind Mitarbeiter in der Lage, um-gehend akute Engpass-Situationen zu lösen. Damit ist der PTI ein effizientes Tool für die Unterstützung kontinuierli-cher Verbesserungsprozesse.

PFO ermöglicht noch weitere Produk-tivitätsgewinne wie eine optimierte Ma-terialeinspeisung und verbesserte Rei-henfolge der Fertigungsaufträge (Bild 3), indem kontinuierlich Empfehlungen auf Basis von Artificial-Intelligence-Ver-fahren (Machine Learning und teilweise Deep Learning) erstellt werden und die Anlage daraufhin entsprechend opti-miert automatisch gesteuert wird.

Der NutzenBeide digitalen Services in Kombination heben die Möglichkeiten der Fertigungs-steuerung auf eine neue Stufe und er-möglichen somit weitere Vorteile wie:• Identifikation von Ineffizienzen kritischer

Produktions- und Logistikprozesse• Verbesserte Nutzung von Ressourcen,

Homogenisierung des Materialflusses• Reduzierung von Materialbeständen• Verbesserte Steuerbarkeit von unerwar-

teten Produktionsereignissen

Die digitalen Zwillinge in AktionSowohl PTI als auch PFO setzen auf dem digitalen Zwilling der Produktion auf. Um diesen möglichst kosteneffizient zu erhalten, bieten die datenbasierten Ser-vices von evosoft die Möglichkeit der Datenausleitung aus einem Asset Ma-nagement System, wie beispielsweise dem MindSphere Asset Management-Service, aus Engineering Tools wie Team-center oder eine schnelle und einfache manuelle Modellierung.

Sobald der digitale Zwilling der Pro-duktion zur Verfügung steht, erfolgt ein

MINDSPHERE Automatisierte Optimierung der Produktion

Daten und künstliche Intelligenz nutzenDatenbasierte Services und künstliche Intelligenz bieten Echtzeit-Transparenz, Optimierung von Kapazitätsaus-

lastung und effiziente Auftragssteuerung in der Fertigung. Erste Projekte in Produktions- und Logistikprozessen

der diskreten Fertigung führen zu starken Produktivitätszuwächsen ohne große Investitionen.

V O N H E L M U T Z I E G L E R , T I N O B O M B A C H U N D J Ö R G W E I S S

HEITEC 4.0 – Schneller zur vernetzten Produktionwww.heitec.de/heitec40

Besuchen Sie uns auf

der SPS IPC Drives

Halle 6, Stand 330

Der Service „Production Throughout Inspector“ (PTI) veranschaulicht Optimierungs- potenzial: Durchsatzschwankungen einer diskreten Fertigung. Bild: evosoft

Automatisierte Optimierung der Produktion MINDSPHERE

Mapping mit dem „digitalen Zwilling der Performance“: Letzterer wird durch den PTI aus den operativen Streaming-Daten generiert, die durch die Materi-alflüsse in der Fertigung entstehen. Die Anbindung diverser Datenquellen, wie Ortungs-, Tracking- oder Identifikati-onssysteme (RFID, Real-Time Locating System (RTLS) aber auch von MES oder Logistiksystemen ist möglich. Leistungs-fähige Connector-Frameworks und Ad-apter, die unter anderem auf Siemens Standard-Produkten oder Internet of Things basieren, ermöglichen eine kon-tinuierliche Aktualisierung des digitalen Zwillings der Performance. Das analy-sierte Systemverhalten fließt in ein ent-sprechendes Verhaltensmodell ein.

Auf Basis des durch PTI ermittelten Verhaltensmodells – sowie weiterer In-formationen wie dem aktuellen Auf-tragsbestand – optimiert PFO die Auf-tragsreihenfolgen und -startzeiten. Die Eintaktung der Aufträge orientiert sich am dynamischen Systemverhalten der Fertigung.

Schnell und risikoarm zum ZielPTI und PFO basieren auf einer skalierba-ren, cloudbasierten Microservice-Archi-tektur. Sie sind einfach zu konfigurieren und schnell an spezifische Business-An-forderungen anpassbar. Durch den Ein-satz von Standard-Datenadaptern so-wie durch die Baukasten-Struktur ist die schnelle Integration in die Ziel-Inf-rastruktur beim Anwender möglich: Je nach Projektgröße und Konfiguration der datenbasierten Services dauert ein De-

ployment oft nur wenige Wochen; erste Potenzial-Indikationen sind bereits nach wenigen Stunden sichtbar.

MindSphere als IoT-PlattformKunden, die mit den Lösungen PTI und PFO auf MindSphere als IoT-Plattform setzen, profitieren von geringen Integrati-onsaufwänden. Beide datenbasierten Ser-vices werden aktuell auf die MindSphere V3-Plattform portiert. Der Einsatz von Mi-croservice- und Container-Technologien ermöglicht je nach Konfiguration der Ser-vices auch On-premise-Szenarien.

Die Digitalisierung wird noch mehr smarte Services wie PTI und PFO her-

vorbringen. Sie ermöglichen den risi-koarmen Ausbau des Wettbewerbsvor-sprungs durch Digitalisierung. Für erste Schritte in diese Richtung bietet evosoft ein Beratungsportfolio an, dass auf die Einführung datenbasierter Dienste zu-geschnitten ist. jbi

Helmut Ziegler ist CTO der evosoft Gruppe. Tino Bombach ist Digitalisierungsexperte im Bereich Smart Factory bei evosoft. Jörg Weiß ist Entrepreneur im Industrial-Internet-of-Things-Umfeld.

HEITEC 4.0 – Schneller zur vernetzten Produktionwww.heitec.de/heitec40

Besuchen Sie uns auf

der SPS IPC Drives

Halle 6, Stand 330

Visualisierung der Performance mit Darstellung aktueller Engpässe im PTI. Bild: evosoft

Der „Production Flow Optimizer“ dient der Optimierung des Materialflusses durch Reorganisation von Fertigungsaufträgen und der Materialeinspeisung. Bild: Siemens

Sonderheft 201816

Z U D E N neuen Lösungen, die Siemens auf der AMB vorgestellt hat, gehört die Applikation „Analyze MyPerformance/OEE-Monitor“, die für die neueste Versi-on von MindSphere verfügbar ist. Mit der App sind Anwender in der Lage, Maschi-nendaten zur Konfiguration wichtiger Pa-rameter zu erfassen sowie Verfügbarkeits- und Auslastungsanalyse durchzuführen und die geschätzte Produktivität mit der tatsächlichen zu vergleichen. Dazu wer-den kundengerechte OEE-Berechnungen zur Verfügung gestellt. Zudem können Anwender mit der Applikation Schichtka-lender erstellen und so die Maschinenaus-lastung präziser kalkulieren. Das erleich-tert die Produktionsplanung erheblich.

App für Condition MonitoringÜber die MindSphere-App „Manage MyMachines“ erhalten Maschinenher-

steller und -betreiber cloudbasiert einen Einstieg in das Thema Condition Monito-ring und einen Überblick über die wich-tigsten Daten und Betriebszustände an-gebundener Maschinen. Die Lösung ist nun auch für die neueste Version des IoT-Betriebssystems verfügbar. Die Anwen-der können über die Applikation relevan-te Maschinendaten erfassen, analysieren und visualisieren. Das erhöht die Trans-parenz über Maschinenzustände und de-ren zeitlichen Verlauf.

Zusatz-App für den FernzugriffMit der Zusatz-Applikation „Manage MyMachines/Remote“ wird „Manage My-Machines“ um ein erweitertes Re mote-Feature ergänzt. Dies ermöglicht den Fernzugriff auf die CNC (Computerized Numerical Control) und damit eine aus-fallsichere, verschlüsselte Kommunika-

tion via Internet. Weitere Vorteile der Applikation sind die erhöhte Maschinen-verfügbarkeit, sinkende Kosten bei Stör-fällen sowie eine vereinfachte Wartung und Instandhaltung. Die App „Manage MyMachines/Remote“ wird es nach Aus-kunft von Siemens ebenfalls zeitnah für die neueste Version von MindSphere ge-ben. Auf der AMB wird die Applikation bereits für diese Version gezeigt.

App für die InstandhaltungEine neue MindSphere-App für die Visu-alisierung von Spindel-Betriebsdaten soll ein besseres Instandhaltungsmanage-ment ermöglichen. Zusammen mit dem SMI24-Sensor-Modul sind zyklusun-

abhängige Signalübertragung, schnel-ler Werkzeugwechsel und eine beson-ders einfache Inbetriebnahme möglich. Der Anwender profitiert von besonders kurzen Span-zu-Span-Zeiten, einfacher Inbe triebnahme und einer planbaren Spindel-Instandhaltung. Ein Prototyp dieser MindSphere-Applikation wurde bereits auf der AMB gezeigt. r t

MINDSPHERE MindSphere-Lösungen für die Werkzeugmaschinenindustrie

Apps für mehr ProduktivitätSiemens hat auf der diesjährigen AMB in Stuttgart speziell für die Werkzeugmaschinenindustrie neue

Applikationen für das offene, cloudbasierte IoT-Betriebssystem MindSphere präsentiert. Unter anderem

können Unternehmen damit ihre Anlageneffizienz steigern.

Siemens zeigte auf der AMB neue MindSphere-Apps für die Werkzeugmaschinenindustrie. Mit der Applikation „Analyze MyPerformance/OEE-Monitor“ lassen sich Maschinendaten zur Konfiguration wichtiger Parameter erfassen sowie Verfügbarkeits- und Auslastungsanalyse durchführen und die geschätzte Produktivität mit der tatsächlichen vergleichen. Bilder: Siemens

Über die MindSphere-Applikation „Manage MyMachines“ erhalten Maschinenhersteller und -betreiber einen Überblick über die wichtigsten Daten und Betriebszustände angebundener Maschinen.

A M S I E M E N S - MindSphere-Stand auf der Hannover Messe demonstrierten der Anlagenbauer Eisenmann und sein Soft-wareunternehmen Enisco ein Konzept zur weltweiten Verknüpfung der Flotten des innovativen Karossenfördertechniksys-tems VarioLoc innerhalb der MindSphere-Plattform. Den Besuchern wurde gezeigt, was mit der globalen Vernetzung mehrerer Lackieranlagen möglich wird: die Realisie-rung des „Paint Shop 4.0“.

Transparenz mit Big Data AnalyticsMithilfe von IoT-Plattformen sowie den Enisco-Applikationen verbinden die Be-treiber dieser Lackieranlagen künftig ihre Produktionssysteme miteinander. Die Zusammenfassung der Daten aller Lackierereien bringt hohe Transparenz, die mit Big Data Analytics zu umfassen-den revolutionären Erkenntnissen im Be-reich der komplexen und energieintensi-

ven Oberflächenbehandlung führt. Mit der Nutzung dieses Wissens erreicht der Automobilhersteller Effizienzsteigerun-gen in der Produktion.

Nutzer erhalten eine nie dagewesene Vergleichbarkeit ihrer Produktions-, Qua-litäts- und Instandhaltungsdaten. Auf Grundlage der Daten werden beispiels-weise vorausschauende Wartungsmaß-nahmen umgesetzt und fehlerhafte La-ckiermuster frühzeitig erkannt. Aufgrund der höheren Anlagenverfügbarkeit und weniger Nacharbeiten lackiert das Un-ternehmen wirtschaftlicher und umwelt-freundlicher.

Production IntelligenceEisenmann und Enisco entwickeln ge-meinsam konkrete MindSphere-basier-te IoT-Lösungen und Anwendungen für „Production Intelligence“. Die Integrati-on aller Softwarebestandteile ermöglicht

die Einzelteilverfolgung und vollständige Prozessdokumentation, auch über das La-ckieren hinaus. So dient eine „Geburtsur-kunde“ des Werkstücks als Grundlage zur Vorhersage von Produktqualitäten inner-halb einer Big-Data-Analytics-Plattform. Ein dreidimensionaler digitaler Zwilling revolutioniert die Bedienung und Visuali-sierung des Produktionsprozesses.

„Mit unserem Use Case – über kollabo-ratives Lernen in globalen Produktions-netzwerken in der Automobillackiererei – lassen sich schon heute Industrie-4.0-Lösungen verwirklichen und echte Mehr-werte bieten. Das wirkt sich in einer höhe-ren und flexibleren Anlagenverfügbarkeit aus und konkret etwa in vergleichbaren und vorausschauenden Wartungsdaten, also Predictive-Maintenance-Lösungen“, fasst Werner Gruber, Enisco-Geschäfts-führer und Vorstandsmitglied des MindSphere World e.V., zusammen.

Anzeige

Global vernetzt zur perfekten LackierungDie Sammlung und Analyse umfangreicher Datenmengen eröffnet der

Automobilindustrie revolutionäre Möglichkeiten für die Optimierung

ihrer Lackierprozesse: Die globale Vernetzung von Produktionsanlagen

unterstützt Hersteller dabei, höchste Anlagenverfügbarkeit zu erreichen.

Smart Oven von Eisenmann: Die Vernetzung von Lackierereien ermöglicht „Production Intelligence“. Bild. Eisenmann

DigitalManufacturing_210x105mm_Druck.indd 1 08.11.18 11:55

Sonderheft 201818

I N N E R H A L B V O N nur drei Mona-ten wurde an der RWTH Aachen die erste MindSphere Lounge an einer deutschen Universität aus der Taufe gehoben. Hier-zu bedurfte es eines engagierten Projekt-teams, das aus mehreren Divisionen der Siemens AG und des Siemens Center of Knowledge Interchange (CKI) der RWTH Aachen bestand: Marina Brandt (CKI), Andreas Gödecke (Siemens Corporate Technologie), Stephan Platen (Siemens-Division Digital Factory), Dr.-Ing. Thomas Neuenhahn (Siemens Power & Gas) und Ralf Martens (Siemens-Division Digital Factory). „Dieses Projekt gibt technisch ausgezeichnet ausgebildeten Studie-renden und unseren Kunden die Mög-lichkeit, ihre Anwendungserfahrung mithilfe führender IoT-Technik zu erwei-tern und ihr Wissen durch Networking auszutauschen. Eine solche Initiative stärkt Aachen als längst etablierten For-schungs- und Wirtschaftsstandort mit ei-ner großen Gründerszene“, freut sich Ralf Martens von Siemens.

Die feierliche Eröffnung der Lounge im April 2018 mit hochkarätigen Vorträ-gen vor Gästen aus Wissenschaft und Wirtschaft zeigte bereits eindrucksvoll, was die MindSphere Lounge künftig

leisten kann. Unter dem Leitgedanken „Digitalisierung“ referierten Siemens-Experten und RWTH-Professoren zum Internet der Dinge. Anschließende Demonstrationen realer MindSphere- Anwendungen wie die Anbindung von 3D-Druckern (Additive Manufacturing) und IoT-verbundenen Werkzeugma-schinen präsentierten den Gästen das Potenzial der MindSphere-Applikatio-nen. Künftig forschen Studierende mit-hilfe dieser Showcases und zur Verfü-gung gestellter MindSphere-Lizenzen an den Möglichkeiten der digitalen Infra strukturen.

Open-Space-KonzeptAngesiedelt im Cluster Photonik des Aachener Campus, dem „Engineering Valley“, ist die MindSphere Lounge Co-Working-Space und Forschungslabor zugleich. In einem Open-Space-Konzept bietet die Lounge rund zehn Arbeits-plätze für Studierende in den Büros des Siemens Manufacturing Center of Ex-cellence. Die kreative und offene Raum-gestaltung verleiht der Lounge einen passenden Start-Up-Charakter. Die tat-sächliche Arbeit in dem Umfeld stärkt diese Wahrnehmung: betriebsfertige

MindSphere-Hard- und Software, De-monstrationen an Showcases und re-gelmäßige Events zur Ausbildung mit MindSphere fördern die Zusammenar-beit im Rahmen der Forschung und Ent-wicklung beider Partner.

Zahlreiche Aktivitäten und EventsGemeinsam mit dem Siemens Center of Knowledge Interchange (CKI) der RWTH Aachen sind verschiedene Ak-tivitäten und Events für Studierende geplant. Das CKI ist die Plattform für gemeinsame Forschungs- und Entwick-lungsprojekte sowie Talentförderung von Siemens an der RWTH Aachen. Eta-blierte Veranstaltungen wie die jährli-che „CKI-Konferenz“ mit hochrangigen Gästen aus Wirtschaft und Wissenschaft werden künftig in Kooperation mit der MindSphere Lounge statt finden.

„Die Einführung dieses neuen Netz-werk- und Forschungsprojekts ist eine weitere entscheidende Investition in die gemeinsame Forschungsarbeit zwischen akademischen Einrichtungen und der Industrie. In einer zunehmend digitalen Welt werden solche Kooperationen für die Industrie, Wissenschaft und den Wett-bewerb um potenzielle Nachwuchskräf-

MINDSPHERE MindSphere Lounge an der RWTH Aachen

Kreatives Netzwerk für das IoTSiemens hat die erste MindSphere Lounge an einer Universität in Deutschland eröffnet. Eingerichtet wurde

sie auf dem Campus der RWTH Aachen als Teil eines weltweiten Netzwerkes, um gemeinsam mit Studierenden,

Forschungsgruppen und Siemens-Experten die Idee des „Internet der Dinge“ (IoT) voranzutreiben.

V O N G E O R G L O H M A N N

Sonderheft 2018 19

MindSphere Lounge an der RWTH Aachen MINDSPHERE

te unverzichtbar sein. Die Eröffnung der MindSphere Lounge ist innerhalb eines so innovativen und schnellwachsenden Campus eine hervorragende Investition in die Zukunft“, betont Manfred Nettekoven, Kanzler der RWTH Aachen.Digitales NetzwerkMehrere hundert Studierende der RWTH Aachen sollen die MindSphere Lounge

künftig nutzen und gemeinsam mit Siemens, Kunden und Professoren an dem Weg zur Digitalisierung in der Welt des IoT arbeiten. MindSphere ermöglicht bei-spielsweise Maschinenbauern den Aufbau eines großen digitalen Netzwerks. Mithilfe ihres umfassenden Maschinen- und Pro-zesswissens und der MindApps entwickeln und vermarkten sie innovative, maßge-

schneiderte Applikationen, Lösungen und Services für ihre Kunden. So können sie weltweit verteilte Maschinen oder ganze Maschinenflotten für Servicezwecke aus der Ferne überwachen und deren Still-standzeiten reduzieren. r t

Georg Lohmann ist Pressesprecher der Siemens AG in NRW.

MindSphere LoungeDie MindSphere Lounge ist Teil des interna-tionalen MindSphere Innovation Networks (MINe). Gegründet in Großbritannien, hat die MindSphere Lounge ihre Wurzeln an der University of Sheffield. Mit der RWTH Aachen folgt nun die erste Universität in Deutsch-land diesem Konzept. Das Ziel des interna-tionalen Netzwerks ist es, Universitäten und ihre Forschungsressourcen zu bündeln und die Forschung und Entwicklung innovati-ver Lösungen rund um das Thema IoT zu fördern. Die mit neuester Technik ausgestat-tete Lounge ist ein moderner Arbeitsraum, den Siemens und die RWTH nicht nur zur gemeinsamen Forschung nutzen, sondern auch zur Talentförderung und einem globa-lem Networking.

Die MindSphere Lounge befindet sich im Cluster Photonik auf dem RWTH Aachen Campus.Bild: Campus GmbH/Winandy

Analyse oder, um regulatorische Anfor-derungen bezüglich Nachvollziehbarkeit der Produktionsparameter zu erfüllen.

Außerdem entwickelt EOS eine App für MindSphere, welche zukünftig den aktu-ellen Status der AM-Systeme anschaulich visualisiert. Ein weiterer Schritt auf dem Weg zur digitalen Fabrik.Weitere Informationen finden Sie unter www.eos.info

DIE INDUSTRIELLE Produktion durch-läuft einen grundlegenden Wandel. Im Rahmen von Industrie 4.0 findet eine ste-tige Digitalisierung der Fertigung statt. Das Zielbild ist die ganzheitlich vernetz-te und intelligente Fabrik. Der industriel-le 3D-Druck spielt hier eine Schlüsselrolle – und EOS bringt ihn in die MindSphere von Siemens.

EOS, weltweit führender Technologie-anbieter für den industriellen 3D-Druck von Metallen und Polymeren, ist Mit-glied der Anwenderorganisati-on MindSphere World und ar-beitet beständig daran, seine Lösungen in die Produktions-abläufe seiner Kunden zu in-tegrieren. Mit EOSCONNECT Core bietet EOS eine offene Schnittstelle, mit der Un-ternehmen zu jeder Zeit und von jedem Ort auf die Daten ihrer EOS 3D-Druck-

systeme zugreifen können. In Verbindung mit MindSphere wird es möglich, diese Daten auch in das Internet der Dinge (IoT) zu integrieren. Unternehmen können so Maschinennetzwerke weltweit verbinden und ihre Fertigung noch flexibler und pro-duktiver gestalten.

Produktionsdaten liveKonkret bietet diese hohe Konnektivität zwei wesentliche Vorteile: Unternehmen erhalten eine Übersicht über Leistungs-

kennzahlen ihrer Produktion – und das in Echtzeit. Damit wird eine bessere Produktions-planung und letztendlich eine Steigerung der Produktivität

möglich. Des Weiteren können Produkti-onsdaten nahtlos beispielsweise in CAQ-Systeme (Computer Aided Quality) über-geben werden: entweder zur weiteren

3D-Druck als Teil der MindSphereEOS treibt Integration der additiven Fertigung ins Internet der Dinge voran.

Anzeige

Sonderheft 201820

M I T D E M Manufacturing Execution Sys-tem Grob-Net4Industry schafft das Unter-nehmen mittels Webtechnologie werks-übergreifend Transparenz im gesamten Produktionsprozess. Es bietet mit unter-schiedlichen, modularen Komponenten ganz individuell für jeden spezifischen Anwendungsfall die passende Lösung. Diese Applikationen bilden die Grundla-ge, um ressourcenschonend, flexibel und produktiv die Anforderungen von Indust-rie 4.0 zu erfüllen.Grob ist am 23. Januar 2018 als Grün-dungsmitglied dem Verein MindSphere World beigetreten und in den Beirat ge-wählt worden. Mit dem Siemens-Produkt MindSphere hat das Unternehmen einen weiteren wichtigen Baustein in seine Digi-talisierungsstrategie aufgenommen.

Grob-Net4IndustryDie Module innerhalb von Grob-Net4In-dustry ermöglichen eine Organisation der direkten und indirekten Bereiche rund um die Zerspanung mit dem Ziel, die qua-

litativ hochwertigen und sehr präzisen Werkzeugmaschinen bestmöglich aus-zulasten. Von der Produktionsplanung, -überwachung und -analyse, über die Vi-sualisierung von Vorgängen bei der Werk-stückbearbeitung, bis hin zum proaktiven Service und zur Instandhaltung, werden alle Bereiche der Produktion gekoppelt.

Die verfügbaren Module:• Grob4Line: Per Smartphone die Ma-

schine immer im Blick• Grob4Analyze: Feedback der Maschi-

ne für den „Kontinuierlichen Verbesse-rungs-Prozess“ (KVP)

• Grob 4Coach: Programmieren, Simulie-ren, Trainieren

• Grob4Simulate: Komplexe Vorgänge und Teile einfach simulieren

• Grob4Connect: Verbindung von realer Welt zum ERP-System

• Grob4Track: Maschinenachsen immer im Blick

• Grob4Care: Service- und Instandhal-tungsportal

• Grob4Pilot: Multifunktionale und inter-aktive Maschinenbedienung

• Grob4Automation: Intuitive Leitsoft-ware für unbemannten Betrieb

• Grob4Interface: Einfacher Weg zur Ma-schinenkommunikation

• Grob4Portal: Sichere Industrieplattform für alle Clouddienste & Services

Die Module verfügen über Integrations-plattformen für alle Maschinentypen von Grob und sind auf den Steuerun-gen der Hersteller Siemens, Heidenhain und Fanuc verfügbar. Ziel ist, herstel-lerunabhängige Digitalisierungskon-zepte umsetzen zu können und dem Maschinenanwender umfangreiche Projektbetreuung anzubieten. Auch Unternehmen und Anwender ohne IT-Fachkompetenz können smart und ohne großen Zeitaufwand einsteigen.

Multifunktionales BedienkonzeptMit der neu entwickelten Steuerung Grob4Pilot gelingt es nahezu vollständig, papierlos in der Produktion zu arbeiten. Das multifunktionale und interaktive Be-dienkonzept ist zeitgemäß mit einem ka-pazitiven Touch-Bildschirm ausgestattet und dank Internetkonnektivität und 3D-Unterstützung in der Lage, alle Prozes-se rund um die Bearbeitung abzubilden. Durch Vorschubregler mit Feedbackfunk-tion und optisch unterstützter Benutzer-führung wird zudem ein vollständig neu-es Arbeiten ermöglicht.

Die Zukunft gestalten mit PartnernIn Zukunft wird der klassische Maschi-nenbau immer mehr durch Softwarelö-sungen und Algorithmen beeinflusst werden. Die Grob-Werke wollen hier nicht nur mitspielen, sondern in diesem Bereich eine Führungsrolle einnehmen.

Neben der Eigenentwicklung Grob- Net4Industry, hat das Unternehmen inten-siv zu der Schnittstellenvereinheitlichung im Zuge der VDW-Aktivitäten Umati (uni-versal machine tool interface) beigetra-gen. Ziel dieser Aktivitäten ist, dass die unterschiedlichen Steuerungen, wie zum Beispiel Siemens, Heidenhain, Fanuc und Beckhoff mit einer standardisierten Da-tensemantik an die Cloud/OnPremis-Platt-form angedockt werden können. Auch die Zusammenarbeit mit Siemens in Sachen MindSphere soll weitere Impulse bringen und Möglichkeiten freisetzen. jbi

MINDSPHERE Applikationen für den Produktionsprozess

Eigene Services ergänzenDie Grob Werke haben bereits seit langem eine Digitalisierungsstrategie

gestartet und mit Grob-Net4Industry weitreichende Webservices im

Bereich Manufacturing Execution und Maschinenbedienung entwickelt.

Neben der Zusammenarbeit beispielsweise im VDW soll auch

MindSphere weitere Impulse bringen.

Bestehende Applikationen innerhalb der Eigenent-wicklung „Grob-Net4Industry“. Bilder: Grob Werke

5-Achs-Universal-Bearbeitungszentrum mit Grob4Pilot-Steuerung.

Sonderheft 2018 21

Um innovative Anwendungen im PLM-Kontext auf dieser Plattform zu erstellen, die durchgängige Verfügbarkeit von Da-ten- und Informationsflüssen im gesam-ten Produktlebenszyklus sowie den Rück-fluss von gewonnenen Erkenntnissen aus der Datenanalyse zu gewährleisten, stellt die ECS Engineering Consulting & Solu-tions GmbH mit ihren ECS Cloud Solu-tions entsprechende Services und Lösun-gen zur Verfügung. Die ECS-Konnektoren zwischen MindSphere, PLM und ERP-Sys-temen ermöglichen den bidirektionalen Datenaustausch und die Kommunikation zwischen den Systemen. Die ECS Process Engine verwaltet den Ablauf der übergrei-fenden Geschäftslogik und Prozesse. Über Schnittstellen lassen sich die Prozesse und Prozessschritte in Apps und Services nut-zen. Die ECS-Lösungen sind verfügbar für die wichtigen und marktführenden PLM- und ERP-Systeme und Technologien.

D A S KO N Z E P T des Produkt-Lebens-zyklus-Management (PLM) existiert mitt-lerweile seit mehr als zwei Jahrzehnten und konnte bisher seinem Namen nicht vollumfänglich gerecht werden. PLM-Systeme sind aus der Notwendigkeit heraus entstanden, die Daten von CAD-Systemen zu verwalten, zu konfigurieren und anfallende Änderungen zu doku-mentieren. Sie unterstützen die Konst-ruktion und Bereitstellung von Daten für die Produktion sowie das Erstellen von Manualen und Bedienungsanleitungen. Allerdings konnten PLM-Implementie-rungen bisher nicht den gesamten Pro-dukt-Lebenszyklus, so wie es die Bezeich-nung des PLM verspricht, abdecken. Eine zentrale Hürde hierfür war die nicht vor-handene Verbindung zwischen PLM-Sys-temen und der „In-Service“-Welt, also die mangelnde Bereitstellung von aktuellen „Life“-Daten und Zustandsinformationen zu in Gebrauch befindlichen Produkten und deren Fertigung – und zwar kontinu-ierlich und in Echtzeit. Wenn überhaupt, finden diese Informationen nur indirekt Zugang in ein PLM-System.

Ganzheitlicher PLM-AnsatzPLM ist als ganzheitliches Management-Konzept zu verstehen, das unter Einbezug von aufeinander abgestimmten Metho-den, Prozessen und IT-Systemen alle pro-duktbezogenen Daten und Informationen, die entlang des gesamten Produktlebens-zyklus entstehen, zentral verwalten und für die entsprechenden Nutzergruppen bereitstellen kann. Das bedeutet: PLM ist erst dann PLM, wenn es tatsächlich alle re-levanten Produktdaten, Informationsflüs-se und Arbeitsabläufe umfasst.

Mit dem rasanten Aufschwung des In-ternet of Things (IoT) lässt sich dieser ganzheitliche PLM-Ansatz nun realisie-ren. Durch die Ausstattung von Produk-ten und Fertigungsanlagen mit Sensoren kann zusammen mit IoT ein kontinuierli-cher Datenrückfluss aus der „In-Service“-

Phase und der Produktion stattfinden, sodass dem „L“ (Lifecycle) in „PLM“ seine angedachte Bedeutung zukommt. Die ur-sprüngliche Vision, dass produktrelevante Daten für jegliche Entscheidungen inner-halb des Produktlebenszyklus online und direkt über alle Abteilungsgrenzen hin-weg zur Verfügung gestellt werden kön-nen, wird in der Kombination und Integ-ration von IoT in Verbindung mit PLM und ERP (Enterprise Ressource Management) Realität. Auf dieser Basis ist es Unterneh-men nun möglich, entsprechende War-tungen und Services, zum Beispiel präven-tive Fehleranalysen, Leistungsprüfungen und Inspektionsdienste, anzubieten, wo-durch sich die Effizienz und Produktivität in Betrieben maximieren lässt. Durch die systematische Speicherung, Aggregation und Auswertung relevanter Daten kann man nun Rückmeldungen aus der Ferti-gung sowie zu bereits im Einsatz befind-lichen Produkten, Hinweise zur konstruk-tiven Verbesserung und Adaption nach individuellen Kundenbedarfen erteilen.

ECS-Lösungen für MindSphereMindSphere ist ein von Siemens entwi-ckeltes offenes IoT-Betriebssystem. Es ar-beitet cloudbasiert und ermöglicht, Daten von angeschlossenen Systemen, Maschi-nen, Anlagen und Produkten zu aggregie-ren, zu analysieren und bereitzustellen.

Anzeige

Wie mit IoT PLM tatsächlich PLM wirdECS Engineering Consulting & Solutions bietet für die IoT-Plattform MindSphere zahlreiche Services

und Lösungen an. Die ECS-Konnektoren zwischen MindSphere, PLM und ERP-Systemen ermöglichen

den bidirektionalen Datenaustausch und die Kommunikation zwischen den Systemen.

ECS Engineering Consulting & Solutions GmbHIngolstädter Straße 47D-92318 Neumarkt i. d. OPf.Telefon: +49 (0) 91 81 / 47 64-10E-Mail: [email protected]: www.ecs-gmbh.de

ECS bietet mit seinen ECS Cloud Solutions zahlreiche Services und Lösungen für den gesamten Produktlebenszyklus an. Bild: ECS

Einbindung Zulieferer

Anwender

PLM System

Zeit

AppsInformations-digitalisierung

Prozess-automatisierung

Entscheidungs-findung

Digitale Services

Qualität

Sensoren

KostenFlexibilität Neue Services

Interaktion zwischen IT-Systemen und IoT

Prozess- und bereichsübergreifend

DatenmodellDaten Semantik

Logik

PLM&

IoTInformations-aggregierung

Sonderheft 201822

D I E D I G I TA L I S I E R U N G und die fortschreitende Vernetzung von Gerä-ten erfordern Umdenken in vielen Bran-chen – weg von reinen Produkten hin zu Dienstleistungen und Plattformen, die etwa über App Stores bereitgestellt wer-den. Immer mehr Geräte und Sensoren sammeln kontinuierlich Daten, aus de-nen wertvolle Erkenntnisse gewonnen werden können.

Richtig ausgewertet, können Anbie-ter damit ihre Services weiter verbessern oder komplett neue Geschäftsmodel-le entwickeln. Was etwa der Consumer-Markt erfolgreich vormacht, lässt sich auch auf die Industrie übertragen. Doch während Smart-Home-Lösungen & Co. schon auf dem Vormarsch sind, steht das Internet der Dinge für die Produktion aufgrund der Komplexität der beteiligten Elemente noch in den Startlöchern oder ist auf Einzelprojekte begrenzt.

Potenziale sind immensDoch die Potenziale sind riesig und mu-tige Wettbewerber preschen vor. Das bringt auch traditionsreiche Firmen in Zugzwang, Industrie-4.0-Anwendungen zu evaluieren und gewinnbringend ein-zuführen. Die Investitionsbereitschaft für Industrie 4.0 ist groß.

Doch wo anfangen und in welche Pro-zesse oder Bereiche zuerst investieren? Antworten auf diese Fragen bieten Kom-plettlösungen wie etwa das IoT-Betriebs-system MindSphere von Siemens: In Ver-bindung mit den End-to-End Services

des global aufgestellten Digitalisierungs-experten Atos bietet es der Industrie ei-nen schnellen und kostengünstigen Ein-stieg in das Internet der Dinge.

Partner der ersten StundeSiemens und Atos verbindet eine jah-relange Allianz: Erst kürzlich haben bei-de Unternehmen angekündigt, ihre seit 2011 bestehende strategische Zusam-menarbeit und ihr gemeinsames Ge-schäft bis zum Jahr 2020 zu forcieren. Dafür planen sie einen ambitionierten gemeinsamen Marktauftritt und stärken ihr gemeinsames Innovations- und Inves-titionsprogramm.

Mit einer Aufstockung um 100 Millionen Euro auf 330 Millionen Euro ist das Pro-gramm nun mehr als dreimal so groß wie zu Beginn vor sieben Jahren. Damit wer-den die strategische IoT-Kooperation zwi-schen Siemens und Atos und der gemein-same Marktauftritt weiter unterstützt.

Aufbauend auf dem gemeinsamen R&D-Investment mit Siemens ist Atos ei-ner der ersten MindSphere-Partner und bietet als einer von wenigen Anbietern Leistungen für den gesamten Lebenszy-klus für IoT-Installationen auf Basis von MindSphere – von der Konzeption über die Integration in den bestehende IT-Ar-chitektur bis zum Betrieb der Installation – aus der Cloud oder On Premise.

Umfassendes LeistungsportfolioFür die Entwicklung von kundenspezifi-schen MindSphere-Lösungen nutzt Atos

eine strukturierte Herangehensweise, von schnell umgesetzten Services für erste Ergebnisse hin zu einsatzbereiten MindSphere-Anwendungen. Ziel ist, den Einsatz von Prototypen, die Validierung und den Einsatz von MindSphere durch automatisierte und vordefinierte Use Ca-ses zu beschleunigen.

Zu den von Atos angebotenen Leistun-gen gehören:• Consulting Service für die Entwicklung

von kundenspezifischen digitalen Use Cases auf MindSphere-Basis

• Entwicklung von kundenspezifischen Anwendungen und Integration der Services in die IT-Architektur

• Advanced Analytics Services zur opti-malen Analyse und Nutzung der ge-wonnenen IoT-Daten

• Services zur Vernetzung der Systeme, die eine durchgängige Datenverfüg-barkeit ermöglichen

• Cyber-Security Service zur Sicherstel-lung der Integrität der vernetzten Pro-duktion und der Daten

• On-Premise-Bereitstellung der Mind-Sphere und Betrieb besonders für vertrauliche Informationen und Daten, die besonders geringe Latenzzeiten erfordern.

• Allgemeine IT-Infrastruktur-Services, wie beispielsweise der Betrieb von Rechenzentren

Seit Beginn der Partnerschaft mit MindS-phere konzentriert sich Atos auf die Entwicklung von individualisierbaren MindSphere-Apps. Mittels dieser An-

MINDSPHERE Internet of Things als Lösung

Starthilfe fürs IoTNicht jedes Unternehmen ist in der Lage, eine eigene IoT-Lösung zu entwickeln und selbst Konzeption und

Betrieb einer bestehenden Lösung kann im ersten Schritt überfordern. Atos bietet dafür ein umfassendes

Portfolio an Leistungen rund um MindSphere, um die Realisierung von Industrie 4.0 in der Wertschöpfungskette

von produzierenden Unternehmen zu erleichtern.

V O N B E R N D I S S L E R

wendungen können Kunden sehr schnell über die von MindSphere generierten und bereitgestellten Maschinendaten verfügen.

Apps von Atos„Augmented Maintenance Worker“: Er nutzt die Möglichkeiten von Augmen-ted Reality im Wartungsbereich. Über ein elektronisches Endgerät wie ein Tablet-PC visualisiert die Anwendung versteckte Komponenten und liefert Arbeitsanweisungen und zusätzliche Produktinformationen.

Über den „Mobile Compare eBOM“ las-sen sich alle notwendigen Informationen zu den Konstruktionsstücklisten (eBOM) im Produkt-Design zusammenführen. Die Anwendung greift dafür auf interne und externe Datenquellen zurück, ver-gleicht und visualisiert die Ergebnisse.

Die „JT in Webbrowser“-Anwendung er-möglicht die Darstellung einer Reihe von Funktionalitäten des JT-Grafik-Formats im Webbrowser. Bislang setzt das in PLM-Prozessen zum Einsatz kommende For-mat eine spezielle Software voraus. Dank der neuen App lassen sich JT-Grafiken geräteübergreifend darstellen.

„Container Management“ ist eine An-wendung für RFID-Funktechnologie. Sie verschafft schnellen und mobilen Über-

blick über Anzahl, Ort und Inhalt von Containern zur Optimierung von Durch-satzzeiten und Reduzierung von Still-standszeiten.

Use-Case-basierter AnsatzDer Einsatz und der Nutzen von IoT-In-stallationen steht und fällt mit den ent-sprechenden Business Use Cases. Nur wenn es konkrete Einsatzszenarien gibt, die die operativen Abläufe verbessern oder neue Geschäftsmodelle und wirt-schaftlich attraktive Services schaffen, lohnt sich die Investition in die MindS-phere-Technologie.

Hierzu müssen die einzelnen MindS-phere-spezifischen Anwendungen in entsprechende bestehende und neue Prozessabläufe integriert werden. Atos hat eine Reihe von spezifischen Use Ca-ses definiert, die schnellen Return-on-In-vest sicherstellen:

„Production Capacity Management“: Für die Kapazitätssteuerung in der Pro-

duktion werden Echtzeit-Daten immer wichtiger. Hierdurch erhöhen sich die Reaktionsgeschwindigkeit und damit die Flexibilität in der Produktion.