KANBAN in SAP - saphelp.it · Kanban-Hilfsmittel, wie z.B. Behälter, Karten, Signale usw., die ......

Transcript of KANBAN in SAP - saphelp.it · Kanban-Hilfsmittel, wie z.B. Behälter, Karten, Signale usw., die ......

Fallstudien Logistik

KANBAN in SAP

Studienarbeit an der Hochschule Hof

Studiengang Master Logistik

Betreuer Bearbeiter

Prof. Dr. Ina Löbus Tamar Kiessling

Alfons-Goppel Platz1 Alberto Vera Ramirez

95028 Hof Jan Kriz

Hof, den 24. Juni 2009

II

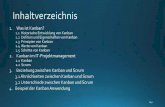

Inhaltsverzeichnis

1. Ziel der Seminararbeit ............................................................................ 1

2. Kanban .................................................................................................... 2

2.1. Definition und Geschichte des Kanban .............................................................. 2

2.2. Die traditionelle Materialbedarfsplanung .......................................................... 3

2.3. Philosophie des Kanban ..................................................................................... 4

2.3.1. Der Kanban-Regelkreis ..................................................................................... 5

2.3.2. Ein-Karten- und Zwei-Karten-Kanban-Systeme ............................................ 6

2.4. Nutzen von Kanban ........................................................................................... 7

3. Voraussetzungen zur Einführung von Kanban ...................................... 8

3.1. Auswahl Kanban-geeigneter Materialien und Produkte .................................. 10

4. Anwendung von Kanban in SAP ........................................................... 13

4.1. SAP .................................................................................................................. 13

4.2. Hilfsmittel der Kanban-Steuerung ................................................................... 14

4.2.1. Kanban-Impuls ................................................................................................. 14

4.2.2. Kanban-Tafel .................................................................................................... 16

4.2.3. Druck und Umlauf der Karten ....................................................................... 21

4.3. Stammdaten für Kanban ................................................................................. 24

4.3.1. Produktionsversorgungsbereich ..................................................................... 24

4.3.2. Materialstammdaten ........................................................................................ 26

4.3.3. Regelkreis .......................................................................................................... 27

4.4. Nachschubstrategien ........................................................................................ 32

4.5. Verschiedene Möglichkeiten der Durchführung von Kanban ......................... 33

4.5.1. Klassisches Kanban .......................................................................................... 33

4.5.2. Kanban mit Mengenimpuls ............................................................................. 33

4.5.3. Das “Ein-Karten“ Kanban .............................................................................. 34

4.5.4. Ereignisgesteuertes Kanban ............................................................................ 36

5. Fazit ....................................................................................................... 38

III

Abbildungsverzeichnis

Abbildung 1: Material und Informationsfluss ............................................................................ 4

Abbildung 2: Verkettung von Kanban-Prozessen, mehrere Regelkreise im Einsatz ................. 4

Abbildung 3: Überprüfung der Kanban-Fähigkeit .................................................................... 9

Abbildung 4: Wert- und Mengenverteilung in Prozent bei der ABC-Analyse. ....................... 11

Abbildung 5: Verbrauchsverlauf .............................................................................................. 12

Abbildung 6: ABC/ XYZ-Analyse .......................................................................................... 12

Abbildung 7: Auslösung des Kanban-Impulses durch Barcode ............................................... 15

Abbildung 8: Kanban-Karte mit Barcode ................................................................................ 15

Abbildung 9: Manuelle Auslösung des Kanban-Impulses ....................................................... 16

Abbildung 10: Statusfolge in SAP ........................................................................................... 17

Abbildung 11: Kanban-Tafel und Status Option ...................................................................... 18

Abbildung 12: Kanban-Information ......................................................................................... 18

Abbildung 13: Legende anzeigen ............................................................................................. 19

Abbildung 14: Kanban-Tafel aus der Verbrauchersicht .......................................................... 20

Abbildung 15:Kanban-Tafel Quellensicht ............................................................................... 21

Abbildung 16: Kanban-karte Drucken ..................................................................................... 23

Abbildung 17: Produktionsversorgungsbereiche in SAP ......................................................... 25

Abbildung 18: Produktionsversorgungsbereiche in SAP anzeigen .......................................... 26

Abbildung 19: Materialstammdaten in SAP ............................................................................ 27

Abbildung 20: Regelkreis – Beziehung zwischen Quelle und Verbraucher ............................ 28

Abbildung 21: Materialzuordnung im Regelkreis .................................................................... 28

Abbildung 22: Regelkreis im Kanban-Menü ........................................................................... 29

Abbildung 23: Angezeigter Regelkreis 13 in SAP ................................................................... 30

Abbildung 24: Kanban-Karten im Regelkreis 13 ..................................................................... 31

Abbildung 25: Produktionsversorgungsbereich im Regelkreis 13 ........................................... 31

Abbildung 26: Nachschubstrategie im Regelkreis 13 .............................................................. 31

Abbildung 27: Nachschubstrategie im Customizing-Menü ..................................................... 32

Abbildung 28: Anstoßen des Nachschub bei Status "in Verbrauch" ....................................... 35

Abbildung 29: Anstoßen des Nachschub bei Status "wartet" .................................................. 36

Abbildung 30: Ereignisgesteuertes Kanban ............................................................................. 37

1

1. Ziel der Seminararbeit

Diese Fallstudie mit dem Thema “Kanban in SAP“ beschäftigt sich mit der elektronischen

Abwicklung von Prozessen, die bei der Kanban-Auslösung im Hintergrund des SAP ablaufen.

Heutzutage nimmt die elektronische Steuerung immer wieder an der Bedeutung zu. Anhand

der elektronischen Abwicklung wird versucht die einzelnen Prozesse effektiver zu gestallten

und damit vor allem Kosten- und Produktionsvorteile zu gewinnen.

In der Fallstudie werden zunächst Geschichte und Grundprinzipien des Kanban beschrieben.

Dies ist der Schlüssel zum erkennen, für welche Produktionsarten die Kanban-Anwendung

geeignet und einsetzbar ist. Anschließend werden die primären Prozesse, die für elektronische

Kanban-Abwicklung notwendig sind, in SAP erläutert und mit geeigneten Bildern und

Screenshots ergänzt.

Das Thema “Kanban in SAP“ ist ein breites Thema. In der Fallstudie werden vor allem die

Abläufe geklärt, die die Logistik und den ganzen Materialfluss direkt betreffen.

2

2. Kanban

2.1. Definition und Geschichte des Kanban

Der Begriff Kanban stammt aus dem Japanischen. Im Deutschen kann es wörtlich als Karte,

Tafel, Zettel, bzw. Schild übersetzt werden. Die Kanban-Karte dient in der Wirtschaftsbranche

zur Übertragung von Informationen, die in der ganzen Wertschöpfungskette benötigt werden.1

Das ursprüngliche Kanban-System wurde 1947 von Taiichi Ohno in der japanischen Toyota

Motor Corporation entwickelt. Japan befand sich nach dem zweiten Weltkrieg im

industriellen Rückgang und wurde von anderen Staaten weder wirtschaftlich noch finanziell

unterstützt. Die blühende Inflation komplizierte die ökonomische Lage deutlich. Japan musste

sich auf eigene Kapazitäten und Quellen verlassen. Dies war der Grund dafür, dass in diesem

Zeitraum viele neuen Technologien wie Kanban, Just in Time, Kaizen, usw. (so genanntes

Toyota-Produktionssystem) entstanden, die die ganze Produktion und Wertschöpfungskette

vereinfachten und eine effektivere Produktion ermöglichten.2

Toyota operierte unter ganz anderen wirtschaftlichen Rahmenbedingungen als Ford und

General Motors. Diese amerikanischen Automobilhersteller profitierten aus dem national und

international ausgebauten Absatzmarkt und setzten generell auf Massenproduktion.

In Japan waren die meisten Industrien zerstört, Ressourcen waren begrenzt und der

Absatzmarkt zu klein. Das waren die Hauptgründe, warum Toyota beschloss, im Vergleich zu

USA, geringe Mengen an sehr unterschiedlichen Fahrzeugmodellen auf denselben

Fertigungsbändern zu produzieren. Die Japaner wollten eine ähnliche Qualität wie Ford und

GM, dies aber bei niedrigen Kosten, kurzen Durchlaufzeiten und höheren Flexibilität

erzielen.3

Um diese Vorteile zu generieren, wurde eine flexible und effiziente Fertigungstechnik

gesucht. So kam u.a. Kanban zum Einsatz.

Das Toyota-Produktionssystem zeigte sich als das richtige Steuerungskonzept, mit dem

Toyota später anderen Konkurrenten aus der Automotive-Branche überholte und diesen als

ein Vorbild in der effektiven Produktion diente. In den 70er Jahren des letzten Jahrhunderts

wurde das Steuerungssystem auch von Unternehmen in USA und Europa eingeführt, die

damit dem so-genannten Toyota Weg folgte4

1 Vgl. Imai (1998), S. 24. 2Vgl. Liker (2007), S. 30-31. 3 Vgl. Liker (2007), S. 48-49. 4 Vgl. http://de.wikipedia.org/wiki/Kanban (20.04.2009)

3

Um die Kanban-Vorteile in heutiger hochmodernisierter Zeit noch mehr zu nutzen, machten

viele Unternehmen in der Umsetzung einen weiteren Schritt. Sie versuchen die Kanban-

Prozesse elektronisch abzudecken und zu steuern und damit die Effektivität noch mehr zu

erhöhen. Diese elektronische Umsetzung ist ein Nachweis dafür, wie schnell sich neue

Technologien entwickeln.

Die reine Kanban-Philosophie ändert sich mit der neuen, technischen Umsetzung nicht. Es

handelt sich nur um die neue Implementierung und Weiterentwicklung des bestehenden

Kanban-Wissens.

2.2. Die traditionelle Materialbedarfsplanung

„Bei der traditionellen Bedarfsplanung werden die Produktionsmengen und -termine in

Abhängigkeit vom aktuellen Kunden- oder Planprimärbedarf auf Enderzeugnisebene

berechnet und die Einsatzmengen und Bereitstellungstermine der Komponenten dann über die

Stücklistenauflösung ermittelt. Die Produktionsmengen können für unterschiedliche Bedarfe

zu Losen zusammengefasst werden. Die Losgrößenbildung orientiert sich am gewählten

Losgrößenverfahren.

Pro Fertigungsstufe werden Lose meistens komplett hergestellt, bevor sie in einer folgenden

Fertigungsstufe weiter verwendet werden. Die in der Bedarfsplanung ermittelten Termine

sind Grundlage einer Feinplanung für die aktuelle Fertigungsstufe, auch wenn zum Zeitpunkt

der Planung oft nicht bekannt ist, wann genau das Material für die nächstfolgende

Fertigungsstufe benötigt wird.

Das Material wird aufgrund dieser Termine durch die Produktion geschoben (Pushprinzip).

Häufig ergeben sich dadurch Wartezeiten bis zum Beginn der Fertigung bzw. bis zur

Weiterverarbeitung. Diese Wartezeiten gehen schließlich als erhöhte Durchlauf- oder

Sicherheitszeiten in die Planung ein und werden selten unterboten. Das Resultat können hohe

Materialbestände und lange Durchlaufzeiten in der Produktion sein.“5

5http://help.sap.com/saphelp_40b/helpdata/de/cb/7f932e43b711d189410000e829fbbd/frameset.htm

4

2.3. Philosophie des Kanban

Kanban ist eine Methode der selbststeuernden Produktion, die nach dem Holprinzip

(Pullprinzip) realisiert wird. Der Materialfluss ist hierbei vorwärts gerichtet (vom Erzeuger

zum Verbraucher), während der Informationsfluss rückwärts gerichtet ist (vom Verbraucher

zum Erzeuger). Ziel des Kanban-Systems ist es die Produktionsprozesse harmonisch,

transparent und effizient zu steuern.6

Abbildung 1: Material und Informationsfluss (Quelle: Geiger (2003), S. 13.)

Taiichi Ohno beschrieb die Supermarktidee in diesen Worten: „Es müsste doch möglich sein,

den Materialfluss in der Produktion nach dem Supermarkt-Prinzip zu organisieren, das heißt,

ein Verbraucher entnimmt aus dem Regal eine Ware bestimmter Spezifikation und Menge;

die Lücke wird bemerkt und wieder aufgefüllt“.7

Abbildung 2: Verkettung von Kanban-Prozessen, mehrere Regelkreise im Einsatz (Quelle: Geiger (2003) S. 17)

6 Vgl. Geiger (2009), S. 12. 7 Zäpfel (2000), S. 228 f.

Materialfluss

Erzeuger Verbraucher

Informationsfluss

Stanzen

Bearbeiten

Montieren

Verpacken

Kunde

5

Das Kanban-System arbeitet eng mit der Just in Time Belieferung mit. Die transparente

Kommunikation durch Kanban-Karten ermöglicht die benötigte Menge in der benötigten Zeit

an die richtige Stelle zu beliefern.

Zu der Kommunikation zwischen dem Erzeuger und dem Verbraucher dienen verschiedene

Kanban-Hilfsmittel, wie z.B. Behälter, Karten, Signale usw., die später im Kapitel 4.2

ausführlich erläutert werden.

2.3.1. Der Kanban-Regelkreis

Die Kanban-Steuerung wird oft als Supermarktprinzip bezeichnet. Es funktioniert genau wie

in einem Warenhaus. Der Verbraucher entnimmt die Ware aus dem Regal und das Personal

füllt das Regal nach Bedarf wieder auf. Die Prozesssteuerung hängt von der räumlichen

Entfernung, Lieferzeiten, Nachfragen und vor allem von sauberem Informationsaustausch ab,

da der Erzeuger, bzw. die produzierende Stelle, ein Signal braucht, welche Teile in welcher

Menge benötigt werden. Zu der Informationsübertragung dienen eben die Kanban-Karten.

Die Karten zirkulieren in einem Regelkreis. Der Regelkreis besteht aus der

materialproduzierenden Quelle, aus der materialverbrauchenden Senke und aus einem

Pufferlager zwischen Quelle und Senke.

Die Senke holt grundsätzlich die von ihr benötigten Materialien aus dem Pufferlager ab. Bei

Erreichen des Mindestbestandes im Pufferlager benötigt die produzierende Stelle ein Signal,

das definiert, welche Teile in welchen Mengen und zu welchem Zeitpunkt bereitgestellt

werden müssen. Diese Informationen werden durch die Kanban-Karten übermittelt.

Bei Entnahme eines Teils aus dem Pufferlager wird die entsprechende Karte von hier zum

Lieferanten befördert. Beim Erhalt der Karte startet der Lieferant seinen Fertigungsauftrag.

Beim Empfang der Materialien kann durch einen weiteren Kanban-Impuls per Barcode der

Wareneingang beim Verbraucher automatisch gebucht werden.

Die Produktion erfolgt nur, wenn ein konkreter Bedarf vorliegt, damit wird die Entstehung

von überflüssigen Beständen vermieden. Je nach betrieblichen Voraussetzungen können

mehrere Regelkreise auf der Kanban-Art gesteuert und somit Abläufe vom Lieferanten bis zu

Kunden gelenkt werden.8

8 Vgl. Geiger (2009), S. 17.

6

2.3.2. Ein-Karten- und Zwei-Karten-Kanban-Systeme

Man unterscheidet zwei Kanban-Systeme:

Ein-Karten-Kanban-System

Zwei-Karten-Kanban-System

Das Ein- Karten-Kanban wird nur beim Produktionskanban verwendet Zwischen

produzierender und verbrauchender Stelle wird in diesem Fall nur eine Kanban-Karte

eingesetzt. Besteht bei der Senke ein Bedarf an bestimmten Teilen, wird ein leerer Kanban-

Behälter ins Pufferlager gestellt und ein voller Behälter mit den benötigten Teilen

entnommen. Der Mitarbeiter entfernt die Kanban-Karte des vollen Behälters und legt sie in

die dafür bestimmte Kanban-Sammelbox der Quelle. Diese Kanban-Karte stellt für die Quelle

einen Fertigungsauftrag für genau die Menge dar, die auf Kanban-Karte notiert ist. Der

zuständige Mitarbeiter bringt den vollen Behälter zu seinem Arbeitsplatz und fährt mit seiner

Tätigkeit fort.

Die fertigen Teile werden in der von Quelle in einen leeren Kanban-Behälter aus dem

Pufferlager gelegt. Die dann gefüllten Behälter werden nach dem Versehen mit einer Kanban-

Karte versendet und anschließend wieder im Pufferlager abgestellt.9 10

Beim Zwei-Karten-Kanban-System wird zwischen einem Produktions- und einer Transport-

Kanban-Karte unterschieden. Die Produktions-Kanban-Karte regelt die Produktion, wie im

vorangegangenen Abschnitt beschrieben. Die Transport-Kanban-Karte zirkuliert zwischen der

verbrauchenden Stelle (Senke) und dem Pufferlagerort, um die benötigte Menge aus dem

Lager abzurufen. Die erste Transport-Kanban-Karte dient zur Information der Quelle, wann

eine Senke eine Zuliefermenge aus dem Pufferlager entnommen hat. Die zweite Karte

beschriftet den entnommenen Behälter für die jeweilige Senke.

Das Zwei-Karten-Kanban-System ist bei räumlich weit auseinander liegenden Quellen,

Senken und Lagern gut geeignet.11 12

9 Vgl. Scheuermann (2005) S. 42 10 Vgl. Werner (2008) S142 11 Vgl. Wenzel (2001)S.230 12 Vgl. Löddig (2008) S.182

7

2.4. Nutzen von Kanban

Das Hauptziel der Einführung von Kanban aus ist Kostenersparnis. Die Vorteile von Kanban

wirken sich jedoch in mehreren Unternehmensbereichen aus und führen neben den

finanziellen Vorteilen auch zu einer effektiven Gestaltung der Produktion und der

Lieferantenverbindungen sowie einem effektiven Einsatz der Mitarbeiter.

Da die Produktion selbst gesteuert wird und nur bei konkretem Bedarf produziert wird,

wird eine Überproduktion vermieden. Dies führt zur Bestandssenkung von Material

sowie fertiger und unfertiger Erzeugnisse.

„Ein Unternehmen konnte das in Bestände gebundene Kapital durch die Einführung von

Kanban von 500 000 € innerhalb von 15 Monaten auf 200 000 € reduzieren. Zusätzlich

konnten Teile des Lagers an Fremdfirmen vermietet und somit die enorme Kosten der

Lagerhaltung noch einmal verringert werden.“13

Die geringere Kapitalbindung führt zur höheren Liquidität finanzieller Mitteln.

Durch Kanban wird eine frühzeitige Fehlerkennung möglich. Qualitätsmängel werden

sofort erkannt, da nur 100% Gutteile an die nächste Abteilung weitergehen. Es führt zur

Qualitätsverbesserung und zur Qualitätssicherung direkt an der Quelle und zur

Vermeidung der Nacharbeitungskosten. Je früher eventuelle Fehler entdeckt und behoben

werden, desto besser können Schwierigkeiten und Probleme in dem weiteren Verlauf der

Produktion vermieden werden.14

Durch schnellere und sicherere Prozesse bewirkt Kanban eine Steigerung der

Liefertreue und eine Verkürzung der Lieferzeiten. Die Einhaltung der Liefertermine

wirkt sich positiv auf die Kundenzufriedenheit aus.15

Ein weiterer Nutzen kann in besserer Ordnung und Sauberkeit in der Fertigung

gesehen werden.

13 Geiger (2003), S. 19. 14 Vgl. Geiger (2003), S. 20-21. 15 Vgl. Geiger (2003), S. 19.

8

3. Voraussetzungen zur Einführung von Kanban

Kanban ist in seiner einfachsten Form für Artikel geeignet, die in großen Mengen und

regelmäßig verbraucht werden. Kanban kann also überall dort eingesetzt werden, wo ein

stetiger Materialfluss vom Einkauf über die Produktion bis hin zum Vertrieb vorherrscht.

Bei der Beurteilung über den Einsatz des Kanban ist es wichtig die zeitliche Verteilung der

Nachfrage, die Produktlebenszyklen, die Produktstruktur, die Organisationsform der

Fertigung und das Ausfallverhaltens des Produktionsprozesses zugrunde zu legen. Daraus

folgt, dass es Voraussetzung für Einführung des Kanban-Systems ist, geringe

Bedarfsschwankungen der durch Kanban gesteuerten Artikel zu gewährleisten.16

Weitere Voraussetzung ist es, dass das Kanban-Modell für nicht für solche Produkte

eingesetzt werden sollte, deren Lebenszyklus sich in einer ruhigen Phase befindet. Das

Kanban-Modell ist idealerweise anwendbar für die Produkte, deren Lebenszyklus sich in einer

Reife- und Sättigungsphase befindet.

Kanban eignet sich für alle Unternehmen bei Artikeln mit hoher Verbrauchshäufigkeit und

Vorhersagbarkeit. Kanban setzt somit einen gewissen Standardisierungsgrad voraus. Häufig

wird Kanban im Einkauf als Anlieferkonzept und zur Disposition der Ware in der Produktion

zur fertigungssynchronen Bereitstellung zu verbauender Teile und in der Distribution,

beispielsweise für die Belieferung des Großhandels eingesetzt.

Weniger gut eignet sich Kanban für Einzelaufträge und Artikel, die nur in geringen Mengen

verbraucht werden. Auch Artikel, bei denen eine Monopolstellung hinsichtlich der

Anlieferungssituation herrscht, eignen sich weniger für Kanban. Die Vorteile von Kanban,

wie die Flexibilität in der Produktion, können in diesem Fall nicht genutzt werden.

Beispielsweise ist dann die Einhaltung der Wiederbeschaffungszeit nicht zuverlässig genug

gegeben. Zu prüfen ist jedoch, ob nicht durch geeignete Maßnahmen, wie beispielsweise

durch Standardisierung, die Verwendung von Gleichteilen oder den Einsatz einer

Plattformstrategie das Volumen einzelner Artikel erhöht werden kann, was zusätzlich weitere

positive Auswirkungen, wie die Einsparung von Materialkosten mit sich bringt.17

16 Vgl. Hansmann (2006) S. 380. 17 Vgl. Klevers (2007) S. 187.

9

Um Kanban erfolgreich im Unternehmen einzusetzen, werden die unten genannten Schritte

benötigt:

Kanban-Fähigkeit im Unternehmen untersuchen

Auswahl und Festlegung des Regelkreises

Berechnung der Kanban-Größen

Festlegung der Hilfsmittel der Kanban-Größen (Karten, etc.)

Einführung von Kanban-Systemen

Festlegung der Kanban- Wertgrenzen18

Die im Folgenden genannte Vorgehensweise sollte vor der Einführung des Kanban-Systems

durchgeführt werden.

Abbildung 3: Überprüfung der Kanban-Fähigkeit (Quelle: Geiger, (2003) S. 23)

18

Vgl. Geiger (2003) S. 22.

Verbrauchsverlauf

Produkteigenschaften

Fertigung

Qualität

Informationsfluss

Materialfluss

Beschaffung

Absatz

10

3.1. Auswahl Kanban-geeigneter Materialien und Produkte

Allgemein können Regelungen in Prozessabläufen für jede Art von Produkten, bzw.

Materialien gefunden werden. Bei der Auswahl von für Kanban geeigneten Materialien

können uns zwei Verfahren helfen:

ABC-Analyse

XYZ-Analyse19

Die ABC-Analyse ist eine Planungs- und Ermittlungsmethode, die unter anderen in der

Materialwirtschaft angewendet wird. Mit Hilfe der ABC- Analyse erfolgt eine Einteilung des

Materialsortiments in:

A-Teile (Materialien mit hohem wertmäßigem Verbrauch)

B-Teile (Materialien mit mittlerem wertmäßigem Verbrauch)

C-Teile (Materialien mit niedrigem wertmäßigem Verbrauch)20

Die ABC-Analyse ist folglich ein Instrument zur Materialplanung und Steuerung. Das

Verfahren hilft, die jeweiligen Teile zu erkennen, die für das Unternehmen besondere

Bedeutung haben.

Da in der Praxis von vielen verschiedenen Lieferanten viele verschiedene Materialien zu

beschaffen sind, ist die ABC-Analyse bei der Beschaffungsplanung ein wertvolles Hilfsmittel.

Die Ergebnisse der ABC-Analyse geben erste Hinweise zur Durchführung der

Bedarfsprognose, Bestellmengen- und Bestellsystementscheidung.

Bei der Durchführung der ABC-Analyse werden zunächst Wertgruppen vorgegeben. Dadurch

ergeben sich Mengenanteile der verwendeten Materialien. Ihre Prozentverteilung hängt vom

Umfang der in die Analyse einbezogenen Materialmengen ab. Ein Beispiel für die Festlegung

der Klassengrenzen zeigt unter genannte Ausstellung:

A-Teile: 10% aller Materialien bilden 80% des gesamten Kostenaufwandes.

B-Teile: 20% aller Materialien bilden 15% des gesamten Kostenaufwandes.

C-Teile: 70% aller Materialien bilden 5% des gesamten Kostenaufwandes.21

Die beschriebene Verteilung wird durch die unten stehende Abbildung verdeutlicht:22

19

Vgl. Geiger (2003) S. 23. 20

Vgl. Schulte (2001) S. 60. 21

Vgl. Schulte (2001) S. 61.

11

Abbildung 4: Wert- und Mengenverteilung in Prozent bei der ABC-Analyse.

Die XYZ-Analyse klassifiziert Güter ebenfalls in drei Gruppen und wird in der Praxis

verwendet um Materialien nach der Vorhersagengenauigkeit ihres Verbrauchswertes

einzuordnen.23

X-Teile: Verbrauch ist konstant bei nur gelegentlichen Schwankungen; hohe

Vorhersagegenauigkeit.

Y-Teile: Verbrauch unterliegt stärkeren Schwankungen, ist trendmäßig steigend oder

fallend oder unterliegt saisonale Schwankungen; mittlere Vorhersagegenauigkeit.

Z-Teile: Verbrauch verläuft unregelmäßig; niedrige Vorhersagegenauigkeit.

22 Vgl. Schulte (2001) S. 61. 23 Vgl. Paul (2007) S. 527.

12

Abbildung 5: Verbrauchsverlauf (Quelle: Geiger (2003) S.24)

Die Durchführung der ABC-Analyse im Zusammenhang mit der XYZ-Analyse ist die

Voraussetzung zur Ermittlung der für Kanban geeigneten Produkte (Materialien,

Baugruppen).

Durch die Kombination der Resultate der beiden Analysen entsteht eine zweidimensionale

Kombinationsmatrix, in der die Kriterien Wertigkeit und Vorhersagegenauigkeit

gegenübergestellt werden.

Abbildung 6: ABC/ XYZ-Analyse (Quelle: Heiserich (2006) s. 65)

Mit Hilfe dieser Einteilung kann bestimmt werden, welche Produkte für Kanban geeignet

sind. Nur für Artikel, die in Abbildung 6 grau hinterlegt sind, ist eine Kanban-Produktion

sinnvoll möglich. Kanban tauglich sind demnach vor allem Produkte, mit einem

gleichmäßigen Verbrauchsverlauf sowie einer relativ hohe Wertigkeit.

13

4. Anwendung von Kanban in SAP

4.1. SAP

Die SAP AG ist der größte Softwarehersteller Europas. Weltweit als Softwareproduzent steht

die SAP AG auf dem Platz vier.24

Tätigkeitsschwerpunkt ist die Entwicklung von Software für Unternehmen zur Abwicklung

der gesamten Geschäftsprozesse, darunter Buchhaltung, Logistik und Personalwesen. Die

Firma hat ihr Hauptsitz in Walldorf / Baden-Württemberg.

Das Unternehmen wurde 1976 gegründet, damals als SAP GmbH. Aus der GmbH wurde in

1988 die SAP AG. Die Abkürzung SAP heißt Systeme, Anwendungen und Produkte in der

Datenverarbeitung. Die SAP AG beschäftigt weltweit ca. 51500 Mitarbeiter.25

Das Hauptprodukt des Unternehmens ist SAP ERP (Enterprise-Resource-Planning). Die letzte

angebotene Version von SAP ERP ist SAP R/3 Enterprise 4.70. Dabei steht das R für realtime

und die 3 für die drei Ebenen aus denen ein R/3 System besteht. Es handelt sich um einen

Datenbank-Server, einen Applikationsserver und eine Präsentationssicht auf Client Seite.26

SAP bietet eine Palette weiterer Softwareprodukte an, die verschiedenen Bezeichnungen

haben:

SAP CRM (Customer Relationship Management): Es handelt sich um ein

unabhängiges Paket, das die Kundenbetreuung als erweiterte Funktion des Systems

anbietet.

SAP SCM (Supply Chain Management): Es ergänzt in ähnlicher Weise das

Basissystem um branchenübergreifend nutzbare Funktionen.

Branchenlösungen (sog. Industry Solutions): Sie bieten Branchen spezifische

Ergänzungen zum normalen Funktionsumfang des R/3 Systems.27

24 Vgl. http://softwaretop100.org/list.php?page=1 25 Vgl. http://de.wikipedia.org/wiki/SAP 26 Vgl. http://de.wikipedia.org/wiki/SAP_R/3#Architektur 27 Vgl. http://de.wikipedia.org/wiki/SAP#SAP_R.2F3_und_Business_Suite

14

4.2. Hilfsmittel der Kanban-Steuerung

Allgemein gibt es drei wichtige Hilfsmittel für die Umsetzung von Kanban in SAP. Diese

sind:

Der Kanban-Impuls

Die Kanban-Tafel

o Verbrauchersicht

o Quellensicht

Druck und Umlauf der Kanban-Karte

Diese drei Hilfsmittel werden im Rahmen dieses Abschnittest genauer erläutert. Dabei wird

zunächst auf den Kanban-Impuls als Hilfsmittel eingegangen. Danach erfolgt die Betrachtung

der Kanban-Tafel in ihren beiden Ausprägungen. Anschließend werden der Druck und der

Umlauf der Kanban-Karte beschrieben.

4.2.1. Kanban-Impuls

Der Impuls steuert den Statuswechsel und die damit verbundenen Aktivitäten wie z.B.

Buchen des Wareneingangs beim Vollsetzen oder beim Erzeugen eines Nachschubelements

beim Leersetzen. Daraus folg, dass die ganze Auslösung des Kanban-Impulses eine sehr hohe

Priorität in der Abwicklung hat. Die saubere Impulsübertragung ist dabei sehr wichtig.

Der Statuswechsel mit Hilfe des Kanban-Impulses kann auf drei verschiedenen Arten

ausgelöst werden.28

Durch den Barcode-Scanner

Der Scanner liest alle Informationen automatisch ein. Der Barcode enthält 10-stellige

Kanban-Ident-Nummer wobei die letzte Stelle entweder den Folgestatus, der gesetzt werden

soll, oder eine 0 enthält.

Falls der Folgestatus vorhanden ist, muss für jeden anderen Folgestatus ein unterschiedlicher

Barcode auf dem gleichen Kanban stehen. Mindestens also für Status “voll“ und “leer“.

Falls auf der letzten Stelle 0 steht, heißt das, dass es nur ein Barcode verwendet wird. Der

Folgestatus wird in der Regel automatisch im Hintergrund ermittelt. Im einfachsten Fall

28 Vgl.- http://help.sap.com/saphelp_46b/helpdata/de/cb/7f932e43b711d189410000e829fbbd/frameset.htm

15

werden einfach Status “voll“ und “leer“ abwechselt. Man kann aber auch Zusatzstatus

hinzufügen und die Statusfolge selbst definieren.

Abbildung 7: Auslösung des Kanban-Impulses durch Barcode (Quelle: SAP, Transaktionskode PKBC)

Abbildung 8: Kanban-Karte mit Barcode (Quelle: Geis-Bischoff International GmbH)

Manuell – ohne Barcode

Es werden verschiedene Selektionsdaten im System benötigt. Je nach dem muss man

Material, Werk, Produktionsversorgungsbereich, oder Kanban-Ident-Nummer, oder

Regelkreis-/Kanban-Nummer eingeben. Darüberhinaus ist die benötigte Menge zu

16

bestimmen. Der Folgestatus wird automatisch im Hintergrund ermittelt und der Ablauf ist

identisch mit dem Ablauf beim Barcode-Scanner.

Abbildung 9: Manuelle Auslösung des Kanban-Impulses (Quelle: SAP, Transaktionskode PKBC)

4.2.2. Kanban-Tafel

Für bessere Bearbeitung weiterer Informationen werden folgende Status verwendet:

“wartet”; dadurch wird der Quelle signalisiert, dass trotz verbrauchtem Material zu

diesem Zeitpunkt noch kein Auffüllen des Kanbans erforderlich ist.

“in Arbeit”; dadurch wird dem Verbraucher mitgeteilt, dass das entsprechende

Material gerade von der Quelle herstellt wird.

“in Transport”; dadurch wird signalisiert, dass sich das Material bereits auf dem

Weg zum Verbraucher befindet.

“in Gebrauch”; dadurch wir mitgeteilt, dass der Verbraucher soeben Materials

entnimmt.

17

“Fehler”; stellt eine Mitteilung des Systems dar, welche auf einen Fehler bei der

Festlegung des gewählten Status hinweist.

Die nachfolgende Abbildung gibt einen Überblick über die Statusfolge der zuvor

beschriebenen Ausprägungen des Kanban-Systems.29

Abbildung 10: Statusfolge in SAP (Quelle: SAP-Bibliothek-PP-KANBAN-Steuerung)

Allerdings setzt ein Gebrauch der ersten vier zusätzlichen Status die Verwendung einer

Kanban-Tafel voraus, in der diese Ausprägungen gesetzt werden und als Information über den

Arbeitsfortschritt dienen. Im Folgenden wird näher auf die Kanban-Tafel eingegangen.

Die Kanban-Tafel ist ein Werkzeug, welches bei der detaillierten Beobachtung des Kanbans

hilft. Mit ihr kann der Status, in dem sich das Kanban-System befindet, sowie der

Materialverbrauch zusammengefasst und bewertet werden. Des Weiteren lassen sich mit Hilfe

der Kanban-Tafel Fehler im System, Engpässe usw. der einzelnen, liefernden Bereiche

identifizieren. Aufgrund der modernen Benutzeroberfläche können die verschiedenen Status

sowie Fehler des Kanban-Systems durch unterschiedliche Farben dargestellt werden. Jede

Farbe repräsentiert einen Status oder spezifischen Fehler. Die Bedeutungen der einzelnen

Farben sind in speziellen Tabellen hinterlegt.

29 Vgl.- http://help.sap.com/saphelp_46b/helpdata/de/cb/7f932e43b711d189410000e829fbbd/frameset.htm

18

Abbildung 11: Kanban-Tafel und Status Option (Quelle: SAP, Transaktionskode PK13N)

Ein Vorteil der Kanban-Tafel ist, dass diese und damit die aktuellen Daten der sich im

Umlauf befindenden Kanbans zu jeder Zeit sowohl vom Verbraucher als auch von der Quelle

eingesehen werden können. Zudem ermöglicht die Kanban-Tafel das Auslösen des Kanban-

Impulses.

Abbildung 12: Kanban-Information (Quelle: SAP, Transaktionskode PK13N)

19

Wie bereits erwähnt sind in der Kanban-Tafel die Status, in denen sich die Kanban befinden,

ersichtlich. Darüber hinaus lässt sich die Tafel so modifizieren, dass lediglich der Verbraucher

oder die Quelle den gesetzten Status einsehen können. Die Status der Kanban-Tafel sind die

Folgenden:

-„wartet“; (Status 1)

-„leer“; (Status 2)

-“in Arbeit”; (Status 3)

-“in Transport”; (Status 4)

-“voll”; (Status 5)

-“in Gebrauch”; (Status 6)

-“Fehler”; (Status 9)

Abbildung 13: Legende anzeigen (Quelle: SAP, Transaktionskode

PK13N)

Diese Status wurden bereits im vorangegangen Abschnitt im Rahmen des Barcodes bzw. des

Kanban-Impulses beschrieben. Die Status 2 und 5 sind verpflichtend und werden zur

Kontrolle des Kanban-Prozesses eingesetzt. Die Status 1,3,4 und 6 sind optional und können,

sofern dies gewünscht oder sinnvoll ist, ausführlichere Informationen liefern.30

Die Kanban-Karten können aus zwei Sichten angesehen werden. Entweder aus der

Verbrauchersicht, oder aus der Quellensicht.

Bei der Kanban-Tafel aus Verbrauchersicht wird der Regelkreis der Kanbans detailliert (in

Form einer Liste) und abhängig vom jeweils zugewiesenen liefernden Bereich dargestellt.

Dabei sind sämtliche sich im Umlauf befindende Kanbans sowie deren Status für jeden

Regelkreis ersichtlich. Für die Modifikation des Status ist nicht zwingend ein Barcode für die

Materialien nötig, da die Status direkt mit Hilfe der Kanban-Tafel gesetzt werden können.31

30 Vgl.- http://help.sap.com/saphelp_46b/helpdata/de/cb/7f932e43b711d189410000e829fbbd/frameset.htm 31 Vgl.- http://help.sap.com/saphelp_46b/helpdata/de/cb/7f932e43b711d189410000e829fbbd/frameset.htm

20

Abbildung 14: Kanban-Tafel aus der Verbrauchersicht (Quelle: SAP, Transaktionskode PK13N)

Das Arbeiten mit der Kanban-Tafel aus Quellensicht erfolgt analog zu dem aus der

Verbrauchersicht. Die Quelle kann mit Hilfe der Kanban-Tafel wichtige Informationen

beispielsweise darüber erhalten, auf welchen Status die Kanbans gesetzt sind. Des Weiteren

lassen sich die einzelnen Kanbans in den jeweiligen Regelkreisen verfolgen. Eine Festlegung

des Status eines Kanbans ist in der Quellensicht ebenfalls möglich.32

32 Vgl.- http://help.sap.com/saphelp_46b/helpdata/de/cb/7f932e43b711d189410000e829fbbd/frameset.htm

21

Abbildung 15:Kanban-Tafel Quellensicht (Quelle: SAP, Transaktionskode PK12N)

4.2.3. Druck und Umlauf der Karten

Nach Ermittlung und Bereitstellung der Information des Kanbans im System und nach

Analyse und Kontrolle seiner Daten in der Kanban-Tafel, ist es notwendig die Kanbans zu

drucken und in Umlauf zubringen. Hierfür steht das dritte Hilfsmittel, das Drucken der

Kanban-Karte, zur Verfügung. Dabei lassen sich die nachfolgenden Alternativen beim

Drucken und beim Umlauf der Kanbans unterschieden.33

Einmaliges Drucken der Kanban-Karte

Bei dieser Möglichkeit werden die Kanban-Karten nur einmal gedruckt oder werden dazu

genutzt Karten, die während des Regelkreises neu angelegt oder geändert wurden, zu ersetzen.

Demnach wird eine einzige Karte immer wieder verwendet. Es gibt verschiedene

Anwendungen dieses Kartentyps. Diese sind im Folgenden zusammengefasst:

Die gedruckte Kanban-Karte wird zusammen mit dem Behälter von der Quelle zum

Verbraucher - und umgekehrt – bewegt

Die gedruckte Kanban-Karte wird ohne Behälter vom Verbraucher an die Quelle

übergeben. Allerdings muss die Karte zusammen mit einem Behälter an den

Verbraucher zurückgegeben werden. Bei dieser Alternative ist eine Kontrolle des

Transportes der Karte zur Quelle sehr wichtig.

33 Vgl.- http://help.sap.com/saphelp_46b/helpdata/de/cb/7f932e43b711d189410000e829fbbd/frameset.htm

22

Die gedruckte Kanban-Karte bleibt immer beim Verbraucher. Dieser ist dafür

verantwortlich die Karten an den vollen Kanbans zu befestigen bzw. an einem

vorgeschrieben Ort aufzubewahren. Die Quelle wird mit Hilfe der Kanban-Tafel über

die entsprechenden Status der Kanbans informiert und kommt nie mit der gedruckten

Kanban-Karte in Berührung.34

Neudruck der Kanban-Karte nach jedem Durchlauf des Regelkreises

Bei dieser Alternative wird die Kanban-Karte vernichtet, sobald das Material geliefert wurde.

Es gibt verschiedene Möglichkeiten, nach denen der Neudruck der Karten erfolgen kann.

Diese sind nachfolgenden beschrieben.

Druck der Karte beim Auslösen des Auffüllvorgangs.

Die Karte wird bei Umlagerung oder Eigenfertigung an der Quelle gedruckt. Das hat

zur Folge, dass

o der Überführung der Kanban-Karte zur Quelle nicht mehr notwendig ist.

o die Karte wie eine schriftliche Bestellung gehandhabt werden kann.

o im Fall von Fertigungsaufträgen der Druck der neuen Karten mit Hilfe einer

Druckkontrolle der Fertigungsaufträge erfolgt. Für den Rest basiert der

Neudruck auf der Kanban-Transaktion.

Druck der Kanban-Karte beim Buchen des Wareneingangs.

Diese Form des Druckens der neuen Kanban-Karte ist zweckmäßig, wenn das

Material von einem externen Zulieferer bezogen wird und es einen zentralen

Wareneingang gibt. Dagegen erweist sich diese Alternative des Druckens für die

gleichzeitige, automatische Statusänderung des Kanbans auf „voll“ bei Eingang des

Materialien als nicht sinnvoll. Bei dieser Möglichkeit des Druckens wird die Kanban-

Karte mit Hilfe der Wareneingangsfunktion des Inventars gedruckt, um den

Wareneingang für eine Bestellung oder einen Fertigungsauftrag zu buchen. Das

bedeutet:

o Die Kanban-Karte wird mit den Dokumenten des Wareneingangs gedruckt

(oder an deren Stelle) und am entsprechenden Behälter angebracht.

o Die Kanban-Karte wird mit Hilfe der Drucksteuerung des Wareneingangs

erstellt.

Kartendruck bei Rückmeldung. Das heißt:

34 Vgl.- http://help.sap.com/saphelp_46b/helpdata/de/cb/7f932e43b711d189410000e829fbbd/frameset.htm

23

o Die Kanban-Karte wird an der Quelle gedruckt und zusammen mit dem

Behälter an den Verbraucher geschickt.

o Die Kanban-Karte wird aufbauend auf den Optionen des Regelkreises

gedruckt.35

Die Kanban-Karte wird zusammen mit dem Auftrag gedruckt und diesem beigefügt.

Das bedeutet:

o Die Kanban-Karte wird zusammen mit dem Auftrag gedruckt und muss

darüber hinaus als Bestandteil des Bestellformulars festgelegt werden. Dabei

kontrolliert ausschließlich das Bestellformular und nicht die Informationen des

Regelkreises den Druck der Kanban-Karte.

o Der Kartendruck geht mit dem Druck des Auftrages einher.36

Eine Ausnahme bildet die Möglichkeit des Kartendrucks durch den Lieferanten. Dabei

werden die notwendigen Daten bei der Bestellung an den Lieferanten übermittelt, damit die

Kanban-Karte mit den richtigen Daten gedruckt werden kann. Im Rahmen dieser Alternative

gelten die gleichen Voraussetzungen wie beim einmaligen Drucken der Kanban-Karte.37

Abbildung 16: Kanban-karte Drucken (SAP, Transaktionskode PK17)

35 http://help.sap.com/saphelp_46b/helpdata/de/cb/7f932e43b711d189410000e829fbbd/frameset.htm 36 Vgl.- http://help.sap.com/saphelp_46b/helpdata/de/cb/7f932e43b711d189410000e829fbbd/frameset.htm 37 Vgl.- http://help.sap.com/saphelp_46b/helpdata/de/cb/7f932e43b711d189410000e829fbbd/frameset.htm

24

4.3. Stammdaten für Kanban

Um die ganze Produktionssteuerung vollautomatisch durchführen zu können, müssen

verschiedene Stammdaten in SAP definiert und zur Verfügung gestellt werden. Es gibt

mehrere Bereiche aus denen die Stammdaten benötigt werden.38

4.3.1. Produktionsversorgungsbereich

Der Produktionsversorgungsbereich dient als Zwischenlager in der Fertigung, um Material

direkt für die Produktion an der Linie bzw. am Arbeitsplatz bereitzustellen.

Es können Regale, speziell markierte Flächen auf dem Boden, spezielle Boxen usw. sein. Der

Produktionsbereich wird bei Vorbereitung des Materialflusses festgelegt.

Auf den Produktionsbereichen erfolgt keine Bestandsführung.

In SAP kann der Produktionsversorgungsbereich drei Objekten zugeordnet werden:

zu einem Werk.

zu einem Lagerort. Es können mehrere Produktionsversorgungsbereiche zu einem

Lagerort zugeordnet werden. Dann werden jedoch alle Bestände gemeinsam betrachtet

als eine Summe von allen Beständen.

zu einem Verantwortlichen. In SAP spricht man über Disponenten. Es handelt sich um

Personen, die Bestände kontrollieren und dafür zuständig sind. Der Verantwortliche

kann je nach der Fertigungsart entweder als Verbraucher oder als Quelle betrachtet

werden.

In der Fertigung bei der Stücklistenauflösung sucht SAP den Lagerort und

Produktionsversorgungsbereich in den sich die benötigten Materialien befinden. Es gibt vier

Strategien wie SAP diese Suche durchführt.

Kennzeichen 1 (nur Komponente). System prüft ob im Materialstamm ein

Produktionslagerort gepflegt ist. Dieses Verfahren wird nur in dem Fall verwendet,

wenn Komponenten nur aus einem bestimmten Lagerort entnommen werden.

Kennzeichen 2 (nur Baugruppe). System prüft ob in der Fertigungsversion der

Baugruppe ein Vorschlags-Entnahmelagerort gepflegt ist. Sollte kein

Entnahmelagerort für die Baugruppe gepflegt werden, übernimmt SAP den

Entnahmelagerort für die Komponenten.

38 Vgl. http://help.sap.com/saphelp_40b/helpdata/de/cb/7f932e43b711d189410000e829fbbd/frameset.htm

25

Dieses Verfahren wird verwendet wenn alle Komponenten zusammen an einem

Lagerort nahe der Fertigungslinie, wo sie benötigt werden, liegen.

Kennzeihen 3. System geht erst wie bei Kenzeichen 1 vor. Sollte kein Lagerort

gefunden werden, geht System wie bei Kennzeichen 2 vor.

Kennzeichen 4. Der Ablauf ist genau umgekehrt wie bei Kennzeichen 3. Zuerst geht

System wie bei Kennzeichen 2 vor und anschließend wie bei Kennzeichen 1.

Der Produktionsversorgungsbereich hat neben der Materialbetrachtung noch eine andere

Funktion. Die Produktionsversorgugnsbereiche dienen in SAP auch als Kostenträger der im

System abgebuchten Bestände, die sich in der Tat auf den Produktionsversorgungsbereichen

befinden.

Alle Informationen zum Produktionsversorgungsbereich werden im SAP-Menü festgelegt.

Im Hauptordner “Kanban“ muss man den untergeordneten Ordner

“Produktionsversorgungsbereiche“ auswählen. Dann bieten sich zwei Möglichkeiten an.

Man kann entweder “Pflegen“(Transaktionskode PO05) anklicken und neue

Produktionsversorgungsbereiche anlegen, oder “Anzeigen“(Transaktionskode PK06)

auswählen und alle angelegten Produktionsversorgungsbereiche abfragen.

Abbildung 17: Produktionsversorgungsbereiche in SAP (Quelle: SAP, Stammmenü)

Nach dem Abfragen des jeweiligen Produktionsversorgungsbereiches sieht man ganz klar zu

welchen Objekten der Produktionsversorgungsbereich zugeordnet wurde. Es geht vor allem

um die drei erwähnten Objekte, das Werk, den Lagerort und den Verantwortlichen.

26

Abbildung 18: Produktionsversorgungsbereiche in SAP anzeigen (Quelle: SAP, Transaktionskode PK06)

In Abbildung 18 sind alle Produktionsversorgungsbereiche angezeigt, die für Werk 1000

angelegt wurden. Nach dem Doppelklick auf den ersten Produktionsbereich kommt ein

Fenster mit detaillierten Angaben zu diesem Produktionsversorgungsbereich.

4.3.2. Materialstammdaten

Aufgrund der vielfältigen Materialarten, gibt es zum Material viele Informationen, die im

System angelegt und gepflegt werden müssen. Mit der Materialart sind zum Beispiel

Rohstoffe, Halbfabrikate, Verpackungen usw. gemeint, die zu verschiedenen Branchen

zugeordnet werden müssen. Im System werden insgesamt zehn Branchen angeboten, wie zum

Beispiel Anlagebau, Chemie, Maschinenbau usw.

Das Material hängt mit der jeweiligen Nachschubstrategie zusammen. Im System kann auch

direkt festgelegt werden, welches Material für welchen Regelkreis angelegt wurde. Die

Zusammenhänge werden später geklärt.

Der Materialfluss kann grundsätzlich auf zwei verschiedenen Weisen gesteuert werden.

Entweder mit oder ohne Integration der Bedarfsplanung. Für beide Vorgehensweisen muss

ein Dispositionsmerkmal im System eingestellt werden. Falls es sich um die Integration ohne

Bedarfsplanung handelt, ist es wichtig den Materialien einen Lagerort zuzuordnen.39

39 Vgl. http://help.sap.com/saphelp_40b/helpdata/de/cb/7f932e43b711d189410000e829fbbd/frameset.htm)

27

Ein Beispiel für Materialfluss mit Integration der Bedarfsplanung ist Kanban mit

Mengenimpuls, das Klassische Kanban kann als Materialfluss ohne Integration der

Bedarfsplanung betrachtet werden.

Abbildung 19: Materialstammdaten in SAP (Quelle: SAP, Stammmenü)

Die Abbildung 19 zeigt im Kanban-Menü alle Materialarten, die in SAP angelegt werden

können und alle weiteren Angaben, die beim Materialanlegen erforderlich sind.

Darüberhinaus muss auch die jeweilige Branche angegeben werden.

4.3.3. Regelkreis

„Die Beziehung zwischen Verbraucher und Quelle wird im Regelkreis festgelegt. Der

Regelkreis bestimmt in der Hauptsache die Form der Wiederbeschaffung und die Anzahl der

Kanbans bzw. die Menge pro Kanban. Die Festlegung der Anzahl Kanbans bzw. der Menge

pro Kanban kann durch manuelle Eingabe erfolgen. Da in vielen Industriebereichen die

Bedarfssituation jedoch starken Schwankungen unterworfen ist, bietet das System auch eine

automatische Kanbanberechnung, um die Parameter regelmäßig zu überprüfen, zu berechnen

und anzupassen.“40

40 http://help.sap.com/saphelp_40b/helpdata/de/cb/7f932e43b711d189410000e829fbbd/frameset.htm

28

Der Regelkreis ist stark von der Nachschubstrategie abhängig und er muss an die jeweilige

Strategie geeignet angepasst werden.

Es können Regelkreise für alle vier Kanban-Durchführungsmöglichkeiten verwendet und

gepflegt werden. Das heißt für klassisches Kanban, Kanban mit Mengenimpuls, Ein-Karten

Kanban und ereignisgesteuertes Kanban.

Abbildung 20: Regelkreis – Beziehung zwischen Quelle und Verbraucher (Quelle: help.sap.com)

Bei Anlegen des Regelkreises im System müssen einige Aspekte berücksichtigt werden. Die

wichtigste Voraussetzung ist, dass das Material für den Lagerort angelegt wurde, der dem

Produktionsversorgungsbereich zugeordnet ist. Damit ist sichergestellt, dass die

Bestandsbuchungen auf den richtigen Lagerort erfolgen.

Darüberhinaus muss man im System die Materialnummer und das Werk definieren. Danach

erfolgt die Auswahl der Nachschubstrategie.

Abbildung 21: Materialzuordnung im Regelkreis (Quelle: help.sap.com)

Im Kanban-Menü können sowohl alle existierenden Regelkreise abgefragt werden als auch

neue Regelkreise angelegt werden. Außerdem kann hier auch die automatische

Kanbanberechnung eingestellt werden. Abbildung 21 zeigt die Struktur des Kanban-Menüs,

in der der Regelkreis gepflegt wird.

Quelle

Verantwortlicher

Lieferant

Lieferwerk

Lager

Verbraucher

Produktions-

Versorgungs-

Bereich REGELKREIS

Bedarf

Lieferung

Material Lagerort Produktions-

Versorgungs-

Bereich

29

Abbildung 22: Regelkreis im Kanban-Menü (Quelle: SAP, Stammmenü)

Wie schon erwähnt, können in SAP nach dem Abruf eines Regelkreises, genaue

Informationen über verwendeten Materialien, ausgewählte Nachschubstrategie, den

Produktionsversorgungbereich usw. festgestellt werden. Es ist in der Abbildung 22

dargestellt.

30

Abbildung 23: Angezeigter Regelkreis 13 in SAP (Quelle: SAP, Transaktionskode PK03)

In diesem Fall wird der Regelkreis 13 angezeigt, der anhand der Regel des klassischen

Kanbans abläuft. Oben steht die Materialbezeichnung mit dem Werk und dem

Produktionsversorgungsbereich, zu den der Regelkreis im System angelegt ist. Weiter sind

die Kanban-Anzahl und die Kanban-Menge definiert. Dieser Regelkreis wurde für die

Nachschubstrategie “Eigenfertigung“ angelegt.

Es lassen sich weitere Informationen abfragen, in dem man einzelne Registerkarten anklickt.

Man kann feststellen wie die Kanbanberechnung und Ablaufsteuerung durchgeführt wird.

Ganz oben sind drei Fenster abgebildet, “Kanbans“, “PVB“ und “Strategie“, die sich auf

weitere Informationen beziehen.

Das Fenster „Kanban“ gibt Angaben über Kanban-Karten die sich in dem Regelkreis

bewegen. (Abbildung 24).

Fenster “PVB“ geht den dazugehörigen Produktionsversorgungsbereich an (Abbildung 25)

und das Fenster “Strategie“ bezieht sich auf die konkrete Nachschubstrategie. (Abbildung 26)

31

Abbildung 24: Kanban-Karten im Regelkreis 13 (Quelle: SAP, Transaktionskode PK03)

Abbildung 25: Produktionsversorgungsbereich im Regelkreis 13 (Quelle: SAP, Transaktionskode

PK03)

Abbildung 26: Nachschubstrategie im Regelkreis 13 (Quelle: SAP, Transaktionskode PK03)

32

4.4. Nachschubstrategien

Die Nachschubstrategien regeln die Materialeinlieferung. Sie bestimmen die Art der

Lieferung sowohl die gefertigte als auch die beschaffte Menge.

Es werden drei unterschiedliche Abläufe definiert, bei denen unterschiedliche

Nachschubstrategien benutzt werden.

Nachschubstrategie bei Eigenfertigung

Nachschubstrategie bei Fremdbeschaffung

Nachschubstrategie bei Umlagerung

Nachschubstrategien werden im System im Customizing-Menü gepflegt. Beim Anlegen jeder

Nachschubstrategie in SAP müssen fünf Kriterien definiert werden:

Steuerungsart

Auftragsart

Auslösesperre

Bewegungsart

Formular

Für jedes dieser Kriterien bieten existieren im System spezifische Angaben, die für die

jeweilige Nachschubstrategie relevant sind. Zum Beispiel unterscheiden sich die

Steuerungsarten bei der Nachschubstrategie bei Eigenfertigung

von den Steuerungsarten der anderen Nachschubstrategien.

Bei Auswahl der jeweiligen Nachschubstrategie muss auch berücksichtig werden, dass nicht

jedes Material für jede Nachschubstrategie geeignet ist. Für Umlagerungen kann

beispielweise kein “Nichtlagermaterial“ angelegt werden und für Fremdbeschaffung ist zum

Beispiel “Hilfs-/Betriebsstoff“ auch nicht relevant.

Abbildung 27: Nachschubstrategie im Customizing-Menü (Quelle: SAP, Customizing-Menü)

33

4.5. Verschiedene Möglichkeiten der Durchführung von Kanban

Im SAP System werden vier unterschiedliche Möglichkeiten für die Durchführung von

Kanban angeboten.

Klassisches Kanban

Kanban mit Mengenimpuls

Ein-Karten Kanban

Ereignisgesteuertes Kanban

Diese vier Möglichkeiten sind von der betrieblichen Struktur und von den Anforderungen an

die Produktionssteuerung abhängig.

4.5.1. Klassisches Kanban

In diesem Fall geht es um die Grundform des Kanban-Umlaufs. Im Regelkreis werden der

Verbraucher und die Quelle definiert, des Weiteren die Anzahl der Kanban-Karten und die

Menge pro Kanban-Karte bestimmt. Der Kanban-Impuls erzeugt den Nachschub im

klassischen Kanban immer nur für die im Regelkreis festgelegte Menge pro Kanban-Karte.

Ohne Veränderung im Regelkreis ist es nicht möglich mehr Kanban-Karten umlaufen zu

lassen, als im Regelkreis festgelegt ist.41

Ein Nachteil beim klassischen Kanban ist es, dass nicht deutlich ist welche Menge sich vor

dem Leersetzen im Kanban noch befindet. Man stellt erst nach dem vollständigen Entleeren

fest, ob der Kanban-Status wirklich leer ist.42

4.5.2. Kanban mit Mengenimpuls

Mit dem Mengenimpuls wird der Ablauf der verbrauchenden Materialien transparent, weil im

System jede Entnahme automatisch von der aktuellen Kanban-Menge abgebucht wird.

Die Ist-Menge der Kanbans wird bei jeder Buchung um die eingegebene Entnahmemenge

reduziert. Das System erkennt, wann die Ist-Menge eines Kanbans null ist und setzt den

Kanban automatisch auf "leer".

41 Vgl. http://help.sap.com/saphelp_40b/helpdata/de/cb/7f932e43b711d189410000e829fbbd/frameset.htm 42 Vgl. http://help.sap.com/saphelp_40b/helpdata/de/cb/7f932e43b711d189410000e829fbbd/frameset.htm

34

Sobald aus einem Kanban zum ersten Mal eine Menge entnommen wird, wird das Kanban auf

den Status “in Gebrauch“ gesetzt. Wenn er vollständig entleert ist, wird der Status auf "leer"

gesetzt und der Nachschub angestoßen. Falls die Entnahmemenge die Restmenge dieses

Kanbans übersteigt, wird die Ist-Menge des nächsten Kanbans reduziert und dieser wiederum

auf "in Gebrauch" gesetzt.43

Wichtige Voraussetzung für einen richtigen Durchgang ist, dass immer genügend Kanbans

mit dem Status “voll“ zur Verfügung stehen, durch den die leeren Kanbans ersetzt werden

können.

4.5.3. Das “Ein-Karten“ Kanban

Mit dieser Kanban-Anwendung wird versucht Bestände weiter zu reduzieren. In einem

Regelkreis werden für eine Ware normalerweise zwei Behälter verwendet, wobei sich ein

Behälter zeitweise auf dem inaktiven Status “wartet“ befinder. Dadurch lassen sich Bestände

reduzieren, besonders für den Fall, dass das Material überhaupt nicht gebraucht wird.44

„Der Nachschub wird bei dieser Verfahrensweise immer dann angestoßen, wenn der Kanban,

aus dem aktuell entnommen wird ca. halb entleert ist. Der neue Kanban kommt dann an,

bevor der aktuelle Kanban vollständig entleert ist.“45

Es gibt zwei Möglichkeiten den Nachschub anzufordern.

Anstoßen des Nachschub bei Status “in Verbrauch“

Es gibt insgesamt zwei Behälter. Am Anfang ist der erste Behälter im Status “voll“ und der

andere verbleibt im Status “wartet“.

Soll ein neuer Kanban-Behälter angefordert werden, dann wird der volle Kanban-Behälter auf

den Status "in Gebrauch" gesetzt. Durch diesen Statuswechsel wird automatisch der Kanban

im Status "wartet" auf den Status "leer" geändert und damit der Nachschub angestoßen. Wird

der Kanban angeliefert, erhält er den Status voll.

Sobald der Kanban, aus dem noch entnommen wird, mit dem Status "leer" versehen wird,

setzt das System ihn automatisch in den Status "wartet" und der Ablauf kann wieder von

vorne beginnen.

43 Vgl. http://help.sap.com/saphelp_40b/helpdata/de/cb/7f932e43b711d189410000e829fbbd/frameset.htm 44 Vgl. http://help.sap.com/saphelp_40b/helpdata/de/cb/7f932e43b711d189410000e829fbbd/frameset.htm 45 http://help.sap.com/saphelp_40b/helpdata/de/cb/7f932e43b711d189410000e829fbbd/frameset.htm

35

Abbildung 28: Anstoßen des Nachschub bei Status "in Verbrauch" (Quelle: help.sap.com)

Anstoßen des Nachschub bei Status “wartet“

Diese Vorgehensweise unterscheidet sich von der ersten in zwei wesentlichen Punkten. Man

braucht hier nicht den Status “in Verbrauch“ und daraus folgt, dass man im System nicht sieht

ob ein Behälter entleert wird.

Zur Verfügung stehen wieder zwei Behälter. Der erste steht im Status “voll“. Soll ein neuer

Kanban angefordert werden, dann wird der volle Kanban auf den Status "leer" gesetzt. Durch

diesen Statuswechsel wird automatisch der Kanban im Status "wartet" auf den Status "leer"

geändert und damit der Nachschub angestoßen. Der Kanban, aus dem noch entnommen wird,

erhält den Status "wartet". Wird der neue Kanban angeliefert, erhält er den Status "voll" und

Ablauf kann wieder von vorne beginnen.

voll wartet

in Gebrauch leer

in Gebrauch voll

wartet voll

Erster Behälter Zweiter Behälter

Nachschub wird angefordert

Nachschub wird angeliefert

1

.

.

.

.

.

.

.

.

2

.

.

.

.

.

3

.

.

.

.

.

4

.

.

.

.

.

36

Abbildung 29: Anstoßen des Nachschub bei Status "wartet" (Quelle: help.sap.com)

Für Teile, die nur selten gebraucht werden, hat es mehr Sinn sie mit dem Mengenimpuls zu

steuern. Es ist also möglich solche Teile zu beschaffen, ohne mehrere Kisten im Lager zu

halten. Voraussetzung für diese Abwicklung ist der Einsatz eines Betriebsdaten-

Erfassungssystems (BDE-System).

4.5.4. Ereignisgesteuertes Kanban

In dieser Strategie wird das Material nur aufgrund des tatsächlichen Materialbedarfs bestellt.

Die Vorgehensweise weicht damit vom klassischen Kanban ab. Das Material wird nicht stetig

bereitgestellt und nachgefüllt, sondern nur auf konkreten Mengenbedarf beschafft.

Die nächste Abweichung von dem klassischen Kanban liegt darin, dass für jede angeforderte

Materialmenge eine Kanban-Karte angelegt wird, die nach dem Verbrauch wieder gelöscht

wird.46

46 Vgl. http://help.sap.com/saphelp_40b/helpdata/de/cb/7f932e43b711d189410000e829fbbd/frameset.htm

voll wartet

wartet leer

wartet voll

wartet voll

Erster Behälter Zweiter Behälter

Nachschub wird angefordert

Nachschub wird angeliefert

1

.

.

.

.

.

.

.

.

2

.

.

.

.

.

3

.

.

.

.

.

4

.

.

.

.

.

37

Der ereignisgesteuerte Kanban wird mit einer eigenen Funktion erzeugt. Die zu beschaffende

Menge wird direkt in dieser Funktion festgelegt. Im Regelkreis kann die Festlegung der

beschaffenden Menge unterschiedlich erfolgen:

durch Rundungsmenge.

durch eine fixe Kanban-Menge. Sollte die angeforderte Menge kleiner sein, wird die

fixe Menge beschafft. Sollte die angeforderte Menge grösser sein, werden

entsprechend mehrere Kanbans in Höhe der fixen Menge beschafft. Wenn es nötig ist

wird ein neuer Wert der fixen Menge bestimmt.

Durch einen Vorschlagswert, der vom System eingesetzt wird.

Der ganze Prozess läuft wie folgt ab. Die Materialmenge, bzw. Kanban-Kartenanzahl werden

nach dem tatsächlichen Mengenbedarf festgestellt und erzeugt. Sobald die Ware ankommt,

wird der Kanban-Behälter auf Status “voll“ gesetzt. Beim Leersetzen dieses Kanban-Behälters

wird die Kanban-Karte gelöscht. Erst beim nächsten Materialbedarf fängt der Prozess wieder

gleich an.47

Abbildung 30: Ereignisgesteuertes Kanban (Quelle: help.sap.com)

47Vgl. http://help.sap.com/saphelp_40b/helpdata/de/cb/7f932e43b711d189410000e829fbbd/frameset.htm

voll

leer

Menge wird nach dem tatsächlichen Bedarf erzeugt

Beim Empfang wird der Kanban-Behälter auf “voll“ gesetzt

Nach dem Entleeren wird die Kanban-Karte gelöscht

Erst nach nächstem Materialbedaf wird der Prozess erneut

38

5. Fazit

Ziel dieser Fallstudie war es, die einzelne Prozesse, die im Hintergrund der Kanban-

Abwicklung in SAP durchgeführt werden, zu beschreiben und die daraus folgenden

Konsequenzen zu präsentieren.

Im Kapitel 3.2 werden die Grundprinzipien des Kanban-Ablaufs in SAP dargestellt. Das

Kapitel 3.3 beschäftigt sich mit den notwendigen Angaben, die für die Kanban-Abwicklung

erforderlich sind. Anschließend werden im Kapitel 3.4 die einzelnen Kanban-Ablaufs-

Möglichkeiten geklärt.

Beim Schreiben dieser Fallstudie wurde gleichzeitig in SAP gearbeitet, um das ganze Thema

besser zu verstehen.

Kanban in SAP ist ein umfangreiches Thema, das viele Prozesse und Abläufen angeht. Die

Fallstudie beschäftigt sich nicht mit dem Thema Buchhaltung und betrifft nicht die einzelnen

Kostenbuchungstechniken.

39

Quellenverzeichnis

Geiger u.a. (2003): Geiger, G. / Hering, E. / Kummer, R.; Kanban – Optimale Steuerung von

Prozessen, 2. Auflage, München / Wien 2003

Hansmann (2008): Hansmann, K. W.; Industrielles Management 8. Auflage, München 2008

Heiserich (2002): Heiserich, O. E.; Logistik: Eine praxisorientierte Einführung, 3. Auflage,

Wiesbaden 2002

Imai (1998): Imai, M.; KAIZEN – Der Schlüssel zum Erfolg der Japaner im Wettbewerb, 8.

Auflage, Berlin 1998

Klevers (2007): Klevers, T.; Wertstrom-Mapping und Wertstrom-Design. Verschwendung

vermeiden - Wertschöpfung steigern: Verschwendung erkennen -

Wertschöpfung steigern; Landsberg am Lech 2007

Koether (2007): Koether, R.; Taschenbuch der Logistik 3 Auflage, Leipzig 2008

Liker (2007): Liker, J. K.; Der Toyota Weg – 14 Managementprinzipien des Weltweit

erfolgreichsten Autimobilkonzerns, 3. unveränderte Auflage, München 2007

Löddig (2008): Löddig, H.; Verfahren der Fertigungssteuerung: Grundlagen, Beschreibung,

Konfiguration, 2. erweiterte Auflage 2008

Paul (2007): Paul, J.; Einführung in die Allgemeine Betriebswirtschaftslehre 1.Auflage,

Wiesbaden 2007

Pérez u.a. (1998): Pérez, M. /.Hildebrand, A. / Matzke, B. / Zencke, P.; Geschäftsprozesse im

Internet mit SAP R/3, 1. Auflage, Bonn 1998

Rudiger u.a. (2001): Rudiger, W. / Fischer G. / Metze, G. / Nieß, P.; Industriebetriebslehre:

Das Management des Produktionsbetriebs, 2001

Scheuermann (2005): Scheuermann, W.; Analyse und Optimierung der Materialfluss- und

Informationsfluss-Prozesse zwischen Lager- und Montagebereichen in einem

Automobilwerk, 1. Auflage, 2005

Schulte (2001): Schulte; Material- und Logistikmanagement, 2 Auflage, München 2001

40

Weihrauch u.a. (2001): Weihrauch, K. / Keller, G.; Produktionsplannung und -steuerung mit

SAP, Einführung in die diskrete Fertigung und die Serienfertigung mit SAP

PP, 1. Auflage, Bonn 2001

Werner (2008): Werner, H.; Supply Chain Management, 3 Auflage, 2008

Zäpfel (2000): Zäpfel, G.; Taktisches Produktionsmanagement, 2. Auflage, München / Wien

2000

Internetquellen:

help.sap.com (SAP R/3 and R/3 Enterprise – SAP R/3 Release 4.0B – PP-Kanban)

help.sap.com/saphelp_40b/helpdata/de/cb/7f932e43b711d189410000e829fbbd/frameset.htw

www.wikipedia.de