Kunststoffschäumen bei Pollmann€¦ · 3 Chemisches und physikalisches Schäumen Es gibt 2...

Transcript of Kunststoffschäumen bei Pollmann€¦ · 3 Chemisches und physikalisches Schäumen Es gibt 2...

2

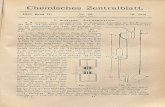

Geschäumter Kunststoff: Querschnitt

- kompakte Randschicht - Kern mit zahlreichen mikroskopisch kleinen Bläschen

3

Chemisches und physikalisches Schäumen

Es gibt 2 Schäumverfahren:

Chemisches Schäumen

dem Kunststoff zB Polymer wird Treibmittel in Form von Pulver oder Granulat zugefügt (Masterbatch ca. 2%)

Bläschengröße 10 bis 200 µm

Physikalisches Schäumen

Stickstoff oder Kohlendioxid wird bei der Verarbeitung im überkritischen Zustand zugefügt

höhere Aufschäumgrade möglich Bläschengröße 10 bis 50 µm

Pollmann hat sich für das physikalische Schäumen entschieden.

4

Optifoam

LGF sind mit Optifoam Schäumverfahren genau so gut verarbeitbar wie im konventionellen Spritzgießen

Nachrüstfähig Spritzgießmaschine (Software, Hydraulik,

Plastifizierung, ect.) erfordert keine Änderungen Hohe Flexibilität (Maschine kann weiterhin für

konventionelles SG verwendet werden) Dem Schussgewicht ist keine Untergrenze

gesetzt

Gas wird während dem Einspritzen injiziert

2 Kunststoffschäum-Systeme

MuCellGas wird in der Plastifiziereinheit injiziert Mit Mehraufwand applizierbar auf jeder SGM Eigene Plastifiziereinheit notwendig

(Schnecke m. Scher-/Mischteil), Adaptierung der SGM notwendig Limitierung im Schussgewicht

Pollmann hat umfangreiche Tests mit beiden Systemen durchgeführt. Aktuell werden bei Pollmann alle Schäumprozesse mit MuCellhergestellt bzw. auf dieser Basis weiterentwickelt.

6

Pollmann schäumt in Serienwerkzeugen mit bis zu 8 KavitätenWichtig! richtige Balancierung der Kavitäten!!!

7

In Serienproduktion:

Geschäumter Deckel für Türschlossgehäuse

Material: PBT/GF20

Treibmittel: CO2

Endkunde:

8

In Serienproduktion:

Geschäumter Deckel & Gehäuse für Türschlossgehäuse

Material: PBT/GF20

Treibmittel: CO2

inkl. umspritzten von Achsen!

Endkunde:

9

In Serienproduktion:

div. Deckel für Türschlossgehäuse

Endkunde: Material: PBT/GF20

Treibmittel: CO2

10

Vorteile von Schäumen:

Reduktion der Zykluszeit Reduktion von Schwindung und Verzug Vermeidung von Einfallstellen Verbessertes Fliessverhalten Niedrigere Werkzeuginnendrücke Gewichtsreduktion der Formteile und damit Materialeinsparung Erhöhung der Biegespannung – besseres Bruchverhalten Schäumen von Langglasfasern möglich

Mit dem MuCell®-Verfahren kann fast jeder thermoplastischer Kunststoff aufgeschäumt werden. Das Verfahren ist universell einsetzbar und hat ein hohes Innovationspotenzial, besonders für Formteile in der Automobil- und der Elektro-/Elektronikindustrie.

11

kompakt

Reduktion der Zykluszeit

kompakt:rund 65˚C

schäumen:rund 50˚C

keine Nachdruckphase

geringere Temperaturen, dadurch kürzere Kühlzeit

12

Reduktion von Schwindung und Verzug

kompakt: geschäumt:

Gehäuse für Türschliesssysteme: wesentlich weniger Verzug (rot) wenn geschäumt.

kompakt: geschäumt:

13

geschäumter Deckel für Türschliesssysteme:wesentlich weniger Verzug (blau) wenn geschäumt.

kompakt: geschäumt:

Reduktion von Schwindung und Verzug

15

Verbessertes Fließverhalten

10 100 1000100

1000

10000

0 % CO2 1 % CO2 2 % CO2 3 % CO2

Shear rate [1/s]

Visc

osity

[Pas

]

Vis

kosi

tät (

Pas

)

Schergeschwindigkeit (1/s)

16

Schäumen benötigt niedrigere Werkzeuginnendrücke

Kompakt: bis 650 bar

Schäumen: bis 120 bar

Türschlossgehäuse Werkzeuginnendruck bei

kompakt gespritzt: bis 650 bar

schäumen: bis 120 bar

17

Erhöhung der Biegespannungkompakt Crastin LW 9320 geschäumt Crastin LW 9320

Tests mit in Serie angefertigten Türschlossgehäusedeckeln zeigen: kompakte Deckel brechen nach 4-5,5 mm Biegung ab, geschäumte Deckeln erst nach 5,5-6 mm

18

ρ = 30 % gleiche Steifigkeitgleiches Gewicht

ermöglicht h + 40 % ergibt sich bei h + 12 %

h = 4 mm

Gewicht -20 %Steifigkeit +90 %

Annahme:rechteckiger QuerschnittAusgangswanddicke: 4 MillimeterAbnahme der Dichte um 30 %

Mechanische Eigenschaften:

Modell-Rechnung zur Biegesteifigkeit

ESchaum = 0,7*EKompakt

19

Hervorragend: PBT, PA, PP und PS

Schwieriger: TPU´s ABS, PC und POM

Prinzipiell alle thermoplastischen Kunststoffe

Jeder partikelförmige Füllstoff wie Glasfaser, Talkum oder Kohlefaser unterstützt die Materialeigenschaft

Geeignete Materialien für das Schäumen

20

Rohstoffauswahl Bauteildesign Werkzeugtechnik

- Angussauslegung- Kalt- bzw. Heißkanalsysteme mit besonderer Auslegung- Entlüftung

Geeignete Prozessbedingungen- richtige Balancierung der Kavitäten- optimale Abstimmung der Parameter

Erfolgsfaktoren zur optimalen Schaumstrukturausbildung