(LDA Messung rot: Messvolumen )

description

Transcript of (LDA Messung rot: Messvolumen )

AnschriftBTU CottbusLehrstuhl Metallkunde und WerkstofftechnikKonrad-Wachsmann-Allee 1703046 Cottbus

FORSCHUNGSANLAGE FÜR EXPERIMENTELLE EROSION

Kontakt +49(0)355 69 2815 +49(0)355 69 2828 [email protected] www.tu-cottbus.de/mwt

AnsprechpartnerLehrstuhlleitung: Prof. Dr.-Ing. Sabine WeißGruppenleiter Oberflächentechnik: M. Sc. Muhammad Naveed +49(0)355 69 4188 '[email protected]'Strukturwerkstofftechnologie: Dipl.-Ing. Sebastian Bolz +49(0)355 69 5105 [email protected]üfung und Charakterisierung: Dipl.-Ing. Sebastian Bolz +49(0)355 69 5105 [email protected]

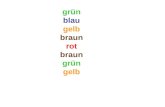

Mit Hilfe von Laser Doppler Anemometer –Messungen ist es möglich die Geschwindigkeit, Flugrichtung, Größe der Partikel und dieTeilchenstromdichte ermittelt werden.

Durch die Analyse von Messwerten wird ein Geschwindigkeitsprofil für die auftreffenden und reflektierten Partikel bestimmt.

0

50

100

150

200

250

300

Energieabsorption

Einfallende Partikel Reflektierte Partikel

Druck Trägergas [bar]

Parti

kelg

esch

win

digk

eit [

m/s

] Quadrat der Geschwindigkeits-differenz ist proportional zur Energieabsorption der Schicht

2PartikelKin vm

21E

(LDA Messung rot: Messvolumen)

200 220 240 260 280 3000

2

4

6

8

10

12

Geschwindigkeitsverteilung

Geschwindigkeit [m/s]

Anza

hl P

artik

el

Motivation Ziel

Prinzipskizze

In der heutigen Zeit werden häufig wertvolle Hochleistungswerkstoffe eingesetzt, weshalb der Schutz gegen Erosion einen immer höheren Stellenwert erhält. Die Nachfrage nach einem wirksamen Erosionsschutz ist groß, besonders in der Luftfahrtindustrie. Flugzeuge werden weltweit unter verschiedensten klimatischen Bedingungen eingesetzt, unter anderem auch in Wüstenregionen, wo Sand in die Triebwerke gelangt. Durch die hohe kinetische Energie von Sandkörnern in Triebwerkskomponenten werden die Verdichterschaufeln allmählich abgetragen, was zu einem schlechteren Wirkungsgrad und damit höheren Treibstoffverbrauch führt.

Einsatz von Triebwerken in Wüstengebieten

Quelle: Flickr.com

Quelle: MTU

Im Vordergrund steht die Charakterisierung verschiedener Schichtsysteme hinsichtlich ihrer dauerhaften Widerstandsfähigkeit gegenüber erosiven Bedingungen. Zu diesem Zweck wurde ein Erosionsprüfstand konstruiert und in Betrieb genommen, der es ermöglicht, diese Einwirkungen bei Raumtemperatur und unter realen Einsatz-bedingungen an Komponenten zu simulieren. Dabei wird eine Optimierung bestehender Schichtsysteme angestrebt, gleichzeitig werden aber auch neue Schichten erprobt. Das Augenmerk liegt dabei auf der Erzeugung einer Struktur, welche einen geringstmöglichen Masseverlust an der Probe unter bestimmten genormten Bedingungen zur Folge hat.

Gute Schichtsysteme sind durch eine lange Inkubationszeit des Masse-verlustes pro Masse Erosionsmittel gekennzeichnet, d.h. einen möglichst flachen Kurvenverlauf der Erosionsrate.

Ziel

Technische DatenMax. Luftgeschwindigkeit: 343 m/s (bei RT)

650 m/s (bei 500°C,calc.)

Max. Drucklufttemperatur: 500 °C

Max. Partikelmenge: 200 g/min

Max. Partikelgröße: 1000 μm

Winkel: 0°; 15°; 30°; 45°;60°; 75°; 90°

Testmöglichkeiten: Kalterosion Warmerosion

Durch die gezielte Kombination der Prozessparameter Partikelgröße, Druck und Temperatur und deren konstruktiver Umsetzung in einem adaptiven Prüfstand kann ein breites Spektrum an Prüfszenarienabgedeckt werden.

Bruch einer Schicht

Beschichtete Probe vor Erosionstests

Erste Erosionspartikel deformieren Beschichtung

Beschichtung fast vollständig deformiert

Duktiles Verhalten Sprödes Verhalten

Scharfkantige ebene Bruchflächen

Optimierung des Erosionsverhaltens EinflussparameterStrömungs-bedingungen

Partikel-eigenschaften

Oberflächen-eigenschaften

Strahlwinkel Größe Härte

Partikel-geschwindigkeit

Form Bruchzähigkeit

Partikelrotation Härte Struktur

Partikel-konzentration im

Fluid

Festigkeit Abhängigkeit der Spannungen von

Dehnung, Dehnungs-geschwindigkeit u.

Temperatur

Art des Fluids Eigenspannungen

Temperatur Bruchdehnung

Verwendete Partikel

Oberflächentemperatur einer beheizten Probe während eines Erosionstests

Substrat: IN718Strahlmittel: Micro beadsPartikelgeschwindigkeit: 180 m/sProzessdauer: 6 min

Prozess

Pyrometer Oberflächentemperaturmessung

• für die Reproduzierbarkeit ist eine konstante Prozesstemperatur notwendig

• die Abweichung während der Erosionsversuche ist sehr gering

Quelle: A. Kohns (2009)

Größere Partikel besitzen eine höhere Impulsenergie als kleinere Partikel und dadurch ein höheres Schadenspotential.

Quelle: Hutchings (1992)

Influence of ParticleShape

Der Materialabtrag wird maßgeblich durch die Form der Partikel bestimmt und folgt einem einfachen Zusammenhang. Je größer die Eindringtiefe des Partikels in die Oberfläche, desto höher ist die Erosionsrate.

Den größten Einfluss auf die Erosionsrate stellt das Verhältnis der Partikelhärte zur Oberflächen-härte dar. Nach Torrance (2005)Ha > 1,2 Hs

Ha – Härte des StrahlmittelsHs – Oberflächenhärte

Abb. 1: Werkstoff-verhalten in Abhängigkeit des Einfall-winkels

Abb. 2: SchematischeDarstellung eines Multilagen-systems

Laser

StrahlteilerBragg -ZelleObjektlinse

DetektorEmpfänger

Rückstreuungx

Prinzipaufbau Laser-Doppler-Anemometrie

OberflächeneffekteVerhalten der Partikel im Luftstrahl

Influence of ParticleSize

Quelle: Tilly (1973) Quelle: Rolls-Royce Deutschland (2005)

0 10 20 30 40 50 600

0.05

0.1

0.15

0.2

0.25

Influence of Particle Hardness

Ti-6246- GlassTi-6246- Corundum

Mass of sand (g)

Tota

l Mas

s Los

s (g)

Quelle: Naveed (2009)

Zukünftige Projekte und Partner

• Untersuchungen an Flachproben und Komponenten für Rolls-Royce-Deutschland

• WING Projekt– BMBF, „ Metall-Keramik-Viellagenschichten für den Erosionsschutz von Flugturbinen“

• Untersuchung von CFK-Verbundwerkstoffen für das deutsche Luft-u.Raumfahrtzentrum

• TU-Berlin – Modellierung von Erosionsmechanismen

• BTU-Cottbus – Eigene Forschungen an MAX-Phasen- Dünnschichtsystemen

Korundum

200-313μm / 9 Mohs

40-80μm / 6 Mohs

Micro beads

Glass grit

200-300μm / 6 Mohs

75-310μm / 7 Mohs

MIL 8712

• Laserdoppleranemometer (LDA) Messung der

Partikelgeschwindigkeit• Pitot-Rohr Messung der

Luftgeschwindigkeit• Pyrometer Messung der

Oberflächentemperatur

• 3D-Profilometer Visualisierung des Probenreliefs• Rasterelektronenmikroskop (REM) Charakterisierung der

Oberflächenbeschaffenheit• Mikrowaage Bestimmung des Masseverlustes• Mikroskopie

Gefügeanalyse, Schichtdicken• Röntgen-Dünnschichtdiffraktometer

Phasenanalyse• Nanoindenter

Ermittlung mechanischer Eigenschaften

• Rasterkraftmikroskop (AFM) Nano-Oberflächenstrukturanalyse

Optimierung• Probenvorbehandlung• Ionenätzverfahren• Beschichtungsverfahren• Schichtarchitektur• Nachbehandlung

Optimierung von SchichtsystemenErosionstest

Versuchsauswertung

Monolagenschichten, z.B. Hartstoffschichten auf Stahl, sind Stand der Technik, können aber gestiegenen Anforderungen nicht genügen. Aus sehr unterschiedlichen Eigenschaften von Substrat und Schicht, beispielsweise im thermischen Ausdehnungsverhalten, können sich Probleme ergeben. Keramische Schichten sind hart, aber auch spröde und können unter Spannung schnell versagen. Metallische Schichten sind zäh und duktil. Mit Mehrlagenschichten, die keramische und metallische Eigenschaften miteinander verbinden, kann ein optimales Verhältnis von Härte und Zähigkeit erreicht und dadurch Risswachstum gehemmt werden.

Quelle: M. Rusch