Metallurgische Herausforderungen und Lösungen bei der Herstellung von … · 2019. 1. 30. · VON...

Transcript of Metallurgische Herausforderungen und Lösungen bei der Herstellung von … · 2019. 1. 30. · VON...

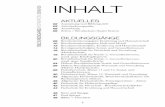

GIESSEREI 104 04/2017

TECHNOLOGIE & TRENDS

VON LUDMILA LOMINA, DORSTEN

Unternehmen – Geschichte und Aktuelles

Die Eisen- und Metallgießerei Metallwerk Franz Kleinken GmbH gehört zu den ältes-ten Firmen in der Stadt Dorsten, die im nördlichen Ruhrgebiet an der Lippe liegt. Das Metallwerk ist ein Familienbetrieb, der in der vierten Generation erfolgreich ge-führt wird. Angefangen hat alles im Jahr 1921, als Franz Kleinken neben dem Bau-geschäft auch ein Transportunternehmen gründete. Für die ständigen Fahrzeugre-paraturen wurden so genannten Rotguss-Büchsen gegossen und bearbeitet. 15 Jah-

re später, 1936/37, kam aufgrund der Verwendungsverbote für Kupferlegierun-gen auch Grauguss (Gusseisen mit Lamel-lengrafit, GJL) zum Einsatz. In den 50er- bis 70er-Jahren wurden vornehmlich Gussstü-cke für den Bergbau und für die Bauma-schinen-Industrie herstellt. Nach der Berg-baukrise wurde die Produktpalette durch Bauteile aus Gusseisen mit Kugelgrafit er-weitert, um den Wunsch der Kunden aus der Stahl- und Hüttenindustrie nach höhe-ren Gussqualitäten zu erfüllen. In den zu-rückliegenden 100 Jahren reagierte der Betrieb schnell auf immer wechselnde Marktanforderungen und entwickelte Fachkenntnisse, Kompetenzen und Equip-ment rund um den Guss ständig weiter.

Heutzutage beschäftigt die Metall-werk Franz Kleinken GmbH 140 Mitar-beiter und fertigt an zwei Standorten: Am Rande der Dorstener Innenstadt werden die Nichteisen-Metallgießerei und die me-chanische Bearbeitung betrieben und im Werk Dorsten-Wulfen (Bild 1) befinden sich die Eisengießerei, der Modellbau so-wie andere technischen Abteilungen. Das Unternehmen erzeugt im Handformguss und bearbeitet etwa 4000 t Guss im Jahr, dabei liegt der Schwerpunkt auf Einzel-stücken sowie Kleinserien mit mittleren Losgrößen. Das Abnehmerspektrum ist breit gefächert und reicht von den tradi-tionellen Bergbau- und Hüttenwerken über den Maschinen- und Werkzeugbau,

Metallurgische Herausforderungen und Lösungen bei der Herstellung von Einzelstücken und Kleinserien aus Gusseisen mit Kugelgrafit

FOTO

S U

ND

GR

AFI

KEN

: M

ETA

LLW

ERK

E FR

AN

Z K

LEIN

KEN

In der Eisengießerei der Metallwerk Franz Kleinken GmbH in Dorsten werden handgeformte Großgussteile, u. a. aus Gusseisen mit Kugelgrafit hergestellt

Internet-PDF aus „GIESSEREI“ (2017), Heft 4, Seite 46 – 51.© Giesserei-Verlag GmbH, Düsseldorf

GIESSEREI 104 04/2017

die Förder- und Antriebstechnik bis hin zum Kraftwerks- und Schiffsbau. Seit Jah-ren werden Gas-/Dampf-Turbinen sowie Pumpen für den Kraftwerksbau und auch Komponenten für den nuklearen Bereich gefertigt. Viele der größten Container- und Passagierschiffe sind mit Antriebs-gehäusen aus dem Hause Kleinken aus-gestattet. Dazu kommen noch Gussteile für die chemische und die Nahrungsmit-tel-Industrie.

In der Eisengießerei werden aus den Werkstoffen Gusseisen mit Lamellen-, Vermicular- und Kugelgrafit Gussteile mit einem Gewicht von bis zu 30 t zur spä-teren Bearbeitung produziert. Ebenso kommen Ni-Resist, ADI, mischkristallver-festigte Gusseisensorten und Sonderle-gierungen zum Einsatz. Die Fertigung in Kleinserie bzw. die wiederholte Einzel-fertigung im Handformgießverfahren ha-ben den Vorteil einer hohen Flexibilität: Gussteile mit einem Gewicht von 100 bis 30 000 kg und Wanddicken von 12 bis 500 mm werden für mehr als 100 ver-schiedene Kunden innerhalb von 2 bis 4 Wochen hergestellt. Der Nachteil der Einzelfertigung ist die Schwierigkeit, die Produktionsprozesse zu definieren und zu standardisieren – ein Produktionstag sieht nicht aus wie der andere.

Externe und interne Anforderungen an moderne Gießereien am Stand-ort Deutschland und Lösungsan-sätze von Kleinken

Erfolgsstrategien für eine Gießerei am Standort Deutschland berücksichtigen aus Sicht des Gusseinkäufers „die Best-werte“ an Qualität, Liefertreue und den Preis [1]. Aus Sicht der Metallwerk Franz Kleinken GmbH können diese Anforde-rungen mit Hilfe eines prominenten Drei-ecks „Kosten – Zeit – Qualität“ beschrie-ben werden. Dieses aus dem Projektma-nagement bekannte Dreieck veran- schaulicht maßgebende Einschränkungen bei einem Vorhaben.

Beispiele: Die hohen Qualitätsanforderun-gen führen entweder zur Zeitverlängerung und/oder zur Erhöhung der Kosten, oder eine Begrenzung in der Zeit bedeutet Kos-tensteigerung und Qualitätsminderung. Die moderne Marktsituation fordert je-doch ein Optimum für alle Parameter gleichzeitig: > Die Kunden erwarten eine Just-in-

Time-Lieferung, wobei die Zeit zwi-schen Auftragseingang und Lieferter-min immer kürzer gewünscht wird.

> Eine hohe Qualität wird dabei voraus-gesetzt. Nach Aussage eines Kunden

KURZFASSUNG:Die Eisengießerei der Metallwerk Franz Kleinken GmbH in Dorsten produziert handgeformte Großgussteile aus allen möglichen Gusseisensorten mit dem Fokus auf Gusseisen mit Kugelgrafit. Die wichtigsten Abnehmer kommen aus dem Maschinen- und Werkzeugbau, der Förder- und Antriebstechnik sowie dem Kraftwerks- und Schiffsbau. Der erhöhte Kundenbedarf nach fertigbear-beiteten Just-in-Time-Bauteilen in bester Qualität und bei moderatem Preis sowie die gestiegenen Ansprüche an Materialhandhabungskompetenz führen zu besonderen Herausforderungen bei den Herstellungsprozessen in der Gie-ßerei. In diesem Beitrag geht es um die Erzielung höherer Prozesssicherheit bei der GJS-Schmelzeherstellung mit Hilfe der im Schmelzbetrieb verfügba-ren Werkzeuge. Es werden die Erfahrungen bei der Anwendung von Spektro- und Thermoanalyse, die Ergebnisse zur Auswirkung der einzelnen Einflusspa-rameter bei der Mg-Drahtbehandlung sowie der Einfluss des Impfzustandes auf die mechanischen Eigenschaften vorgestellt und diskutiert.

Bild 1: Luftbild der Metallwerk Franz Kleinken GmbH, Standort Wulfen.

y = 1,0003x R = 0,88767

2,9

3

3,1

3,2

3,3

3,4

3,5

3,6

3,7

3,8

3,9

4

2,9 3 3,1 3,2 3,3 3,4 3,5 3,6 3,7 3,8 3,9 4 4,1

% C

The

rmoa

naly

se

% C Spektrometer

Bild 2: Kohlenstoffgehalt, gemessen mit dem Spektrometer vs. Kohlenstoffgehalt, bestimmt durch die Thermoanalyse.

GIESSEREI 104 04/2017

TECHNOLOGIE & TRENDS

werden die Teile nur mit Höchstnote 10 erwartet, 9 und niedriger kann nicht mehr akzeptiert werden.

> Diese stetig steigenden Qualitätsan-forderungen werden aber nicht dem-entsprechend honoriert.

Ein verstärkter Kostendruck entsteht auf-grund der Überkapazitäten in der Gieße-reibranche und des aggressiven Auftre-tens ausländischer Wettbewerber. Dazu kommen noch interne Herausforderungen wie notwendige Investitionen zur Einhal-tung aller gesetzlich geforderten Grenz-werte im Umweltschutz, steigende Ener-giekosten und der Mangel an Fachkräften. Infolgedessen werden in Rahmen des kon-tinuierlichen Verbesserungsprozesses folgende Ziele verfolgt: > Produktionsprozesse sollen so verbes-

sert werden, dass die gewünschte Qua-

lität ohne Kostensteigerung erreicht wird.

> Der Kostendruck bedingt eine hohe Konzentration auf die Effizienz und Ef-fektivität der Mitarbeiter und der ein-gesetzten Produktionsmittel, ohne die

Qualität der Prozesse und Produkte negativ zu beeinflussen.

Die Effizienz und Effektivität der Mitarbei-ter werden durch spezielle Projekte ge-fördert, wie z. B. „5A“ – Aussortieren, Auf-räumen, Arbeitsplatz sauber halten, An-ordnung zur Regel machen, alle Punkte einhalten und ständig verbessern. Es geht in erster Linie um die Realisierung eines hohen Maßes an Disziplin und selbststän-diger Arbeit.

Die Erzielung einer höheren Prozess-sicherheit ohne Kostensteigerung gelingt durch die großen Auswirkungen der klei-nen Verbesserungsmaßnahmen im Her-stellungsprozess und den Einsatz von frugaler Innovation. Der Begriff „frugale Innovation“ beinhaltet die Minimierung des Einsatzes von materiellen und finan-ziellen Ressourcen im gesamten Produk-tionslebenszyklus. Eine gute Visualisie-rung dafür ist bei Dr. Rajnish Tiwari von der TU Hamburg-Harburg zu finden [2]: Für die Dokumentationen im Weltall, wo der Kugelschreiber aufgrund der fehlen-den Schwerkraft nicht funktioniert, er-fanden amerikanische Ingenieure den äußerst komplizierten „Zero Gravity Pen“. Die Russen nahmen einfach einen Bleistift mit.

Erzielung höherer Prozesssicher-heit bei der GJS-Schmelzeherstel-lung durch einfache Verbesse-rungsmaßnahmen und frugale In-novation

Beispiel 1Ein gut bekanntes Beispiel für frugale In-novation in einer Gießerei ist die Bestim-mung des Kohlenstoffgehaltes durch die Kombination der spektrometrischen Un-tersuchung mit der thermischen Analyse anstatt der präzisen Leco-Verbrennungs-methode, die allerdings einen zusätzlichen Kosten- und Zeitaufwand fordert. Die mög-lichst genaue Einstellung von Kohlenstoff spielt beim speiserlosen Gießen eine gro-ße Rolle. Zur Lunkervermeidung sollte ein möglichst hohes Kohlenstoffäquivalent, gleichzeitig aber unter dem Niveau für die Grafitflotation, je nach der maßgebenden Wanddicke, verwendet werden [3]. Dabei ist zwischen CEL-Kohlenstoffäquivalent aus der Thermoanalyse (CEL = % C + % Si/4 + % P/2) und CEV-Kohlen-stoffäquivalent aus der Spektroanalyse (CEV = % C + 1/3(% S + % P)) zu unter-scheiden. Nach der Erfahrung in der Me-tallwerk Franz Kleinken GmbH wird CEL im übereutektischen Bereich bei ähnlicher chemischer Zusammensetzung instabil: z. B. bei CEV = 4,42 % zeigt die Thermo-

Bild 3: Magnesiumdraht-Behandlungsanlage.

y = -0,2492x + 403,21 R = 0,7473

25

30

35

40

45

50

55

60

1410 1420 1430 1440 1450 1460 1470 1480 1490

Mg-

Ausb

ringe

n in

%

Behandlungstemperatur in °C

Pfanne, Behandlungsmenge, Ausgangsschwefelgehalt, Einspulgeschwindigkeit, Mg-Angebot in Draht = konstant

30

35

40

45

50

55

60

Mg-

Ausb

ringe

n in

%

Pfanne, Behandlungsmenge, Ausgangsschwefelgehalt, Einspulgeschwindigkeit, Mg-Angebot in Draht = konstant

y = 0,0038x + 21,899 R = 0,57127

3000 4000 5000 6000 7000 8000 Behandlungsmenge in kg

Bild 4: Einfluss der Behandlungstemperatur auf das Magnesiumausbringen.

Bild 5: Einfluss der Behandlungsmenge auf das Magnesiumausbringen.

GIESSEREI 104 04/2017

analyse bei einer Schmelze CEL = 4,05 % und bei der anderen mit vergleichbarer Analyse CEL = 4,34 %. Deswegen hat man sich bei Kleinken bewusst entschieden, nach dem Kohlenstoffäquivalent aus der Spektroanalyse zu fahren.

Die regelmäßige Kalibrierung des Spektrometers, eine sorgfältige Probe-vorbereitung und die tägliche Kontrolle durch standardisierte Proben führen zu guten Ergebnissen bei der Kohlenstoff-bestimmung mit dem Spektrometer. Dies belegt die ausreichende Übereinstim-mung (Bestimmtheitsmaß R² = 88 %) von Ergebnissen aus der Spektro- und der Thermoanalyse (Bild 2). Die Abweichung des Kohlenstoffgehaltes beträgt dabei ±0,1 %, was im Vergleich zur Leco-Me-thode ziemlich hoch zu sein scheint, aber für die Anwendung bei Kleinken eine aus-reichende Genauigkeit bietet. Es ist auch zu betonen, dass eine solche doppelte Kontrolle die Prozesssicherheit erhöht, was durch folgenden Vorfall im Jahr 2016 bestätigt wurde: Durch die plötzlich auf-getretenen Abweichungen im Kohlen-stoffgehalt von Spektro- und Thermo-analyse-Proben wurde es möglich, sehr schnell eine Undichtigkeit beim Spek- trometer zu erkennen und zu beseitigen. Beispiel 2 Seit 2008 wird bei der Metallwerk Franz Kleinken GmbH eine computergesteuerte Magnesiumdraht-Behandlungsanlage be-trieben (Bild 3). Die Einstellung eines op-timalen Magnesiumgehalts bei der Her-stellung von Gusseisen mit Kugelgrafit stellt bei der Vielfalt an Einflussgrößen noch eine Herausforderung dar. Es sollte ein für die nodulare Form ausreichender Restmagnesiumgehalt erzielt werden, der aber unter der Fehlergrenze für die Dross-bildung bleibt. Nur einer von 7 allgemein bekannten Haupteinflussgrößen bei die-ser Art der Magnesiumbehandlung kann bei der Einzelfertigung/Kleinserie kons-tant gehalten werden:

Der Schwefelgehalt des Basiseisens ist je nach dem Schmelzaggregat (Induk-tionsofen oder Kupolofen) unterschied-lich. Die Geometrie bzw. Größe der Be-handlungspfanne wird je nach dem Be-darf an Schmelzmenge ausgewählt. Auch die Behandlungsmenge schwankt je nach Bedarf bei einer konstanten Pfanne.

Das Mg-Angebot bzw. das Füllstoff-angebot variiert (wenn auch in den vom Lieferanten vorgegebenen Grenzen) von Coil zu Coil.

Die Behandlungstemperatur ist von der Überhitzungstemperatur und der Be-handlungsmenge abhängig und richtet sich meistens nach der Gießtemperatur.

Bild 6: Gegenüberstellung der mechanischen Eigenschaften von geimpften und ungeimpften Y4-Proben.

240

250

260

270

280

290

300

240 250 260 270 280 290 300

Y4-P

robe

ung

eim

pft

Y4-Probe geimpft mit Inoculin

0,2 %-Dehngrenze in MPa

Y4-P

robe

ung

eim

pft

Y4-Probe geimpft mit Inoculin

380

390

400

410

420

430

440

450

460

380 390 400 410 420 430 440 450 460

Zugfestigkeit in MPa

Y4-P

robe

ung

eim

pft

Y4-Probe geimpft mit Inoculin

0

5

10

15

20

25

30

0 5 10 15 20 25 30

Bruchdehnung in %

Y4-P

robe

ung

eim

pft

Y4-Probe geimpft mit Inoculin

5

7

9

11

13

15

17

19

21

23

5 7 9 11 13 15 17 19 21 23

Kerbschlagarbeit in J

a

b

c

d

GIESSEREI 104 04/2017

TECHNOLOGIE & TRENDS

Die Einspulgeschwindigkeit wird je nach Schmelzmenge und Behandlungstempe-ratur eingestellt. Die Geometrie der Drahtzuführung/Aufbau des Behand-lungsstandes ist konstant.

Der Einfluss jedes einzelnen Parame-ters kann nur dann ermittelt werden, wenn

die übrigen Parameter konstant gehalten werden. In den Bildern 4 und 5 wird als Beispiel dazu der Einfluss von Behand-lungstemperatur und Behandlungsmenge auf das Magnesiumausbringen dargestellt. Für das tägliche Geschäft wird die Berück-sichtigung aller 6 Einflussgrößen, die teil-

weise voneinander abhängig sind, als um-ständlich und übertrieben eingeschätzt. Es wird eine einfache Excel-Formel ange-wendet, die aus den Parametern Aus-gangs- und End-Schwefelgehalt, Mag-nesiumrestgehalt, Behandlungsmenge, Mg-Angebot in Draht und Magnesiumaus-bringen die Drahtmenge berechnet:

Drahtlänge [m] = ((0,76⋅(SA-SE)+MgR)/ MgA⋅Behandlungsmenge [kg])/

(Mg-Gehalt in Draht/1000)

mit SA Schwefelanfangsgehalt im Basis-Eisen in %

SE Schwefelendgehalt in % MgR Magnesiumrestgehalt im

Eisen in % MgA Magnesiumausbringen in %

Die Mg-Ausbringung wird dabei statis-tisch ermittelt. Sie betrug im Jahr 2015 -43 ± 5,8 % und im Jahr 2016 nach einer technischen Optimierung -46 ± 5,6 %. Die-se Erhöhung des Magnesium-Ausbringens führt selbstverständlich zur Einsparung der Drahtkosten. Die Standardabwei-chung von ca. 6 % resultiert aus den nicht in der Formel vorhandenen Einflusspara-metern wie Größe der Behandlungspfan-ne, Behandlungstemperatur und Einspul-geschwindigkeit.

Das Auftreten von deutlichen Abwei-chungen im Mg-Ausbringungswert weist auf mögliche Unsicherheiten im Behand-lungsprozess hin, wie z. B. auf einen Man-gel bei der Abdichtung der Pfanne oder auf fortschreitenden Verschleiß der Draht-Förderrollen.

Beispiel 3Um die bestmöglichen mechanischen Ei-genschaften bei den ferritischen GJS-Sor-ten zu erzielen, ist unter anderem ver-stärkt auf den Impfzustand der Schmelze zu achten. Aus der Literatur [4] ist be-kannt, dass mit dem Anstieg der Grafit-kugelzahl höhere Werte der 0,2 %-Dehn-grenze und der Zugfestigkeit sowie nied-rigere Werte der Bruchdehnung und der Kerbschlagzähigkeit zu erwarten sind. Dies hängt mit der Verkürzung der durch-schnittlichen Weglänge der Kohlenstoff-diffusion zusammen, was zur Steigerung des Perlitanteils führt. Die im Hause Klein-ken durchgeführten Untersuchungen be-stätigen auf jeden Fall die signifikante Erhöhung der Kerbschlagzähigkeit bei Raumtemperatur und die signifikante Re-duzierung der 0,2 %-Dehngrenze in unge-impften Proben im Vergleich zu geimpften Proben mit gleicher Analyse (Bild 6).

Dabei wurden zwei Y4-Proben einer behandelten und vorgeimpften Schmel-

Bild 7: Grafitausbildung in: a) einer ungeimpften und b) einer geimpfte Y4-Probe (Vergrößerung x100).

Bild 8: Die Metallwerk Franz Kleinken GmbH wurde mit dem High-5-Award des Kompresso-ren-Herstellers Howden Thomassen ausgezeichnet.

a b

GIESSEREI 104 04/2017

ze mit einer Wanddicke von 70 mm mit abgegossen – eine ohne Impfung und die andere mit Inoculin-Formimpfung. Danach wurden die mechanischen Eigen-schaften dieser Proben ermittelt und ge-genübergestellt. Ein Beispiel für die Gra-fitausbildung ist in Bild 7 zu sehen. Um die Grafitkugelzahl gezielt durch die Impf-mittelmenge beeinflussen zu können, sind weitere Versuche unter Anwendung der Thermoanalyse geplant. Die größte Schwierigkeit dabei ist die kurze Zeit zwi-schen Behandlung und Abguss, in der die Thermoanalyse durchgeführt werden sollte. Dabei ist zu bedenken, dass die Thermoanalyse-Probe für die massiven Wanddicken eigentlich noch größer als der Standard sein sollte.

Beispiel 4 Letztes Beispiel für die große Wirkung der kleinen Maßnahmen ist die Reduzierung der Ausfallrate bei den mechanischen Kennwerten in angegossen und getrennt gegossenen Proben. Im Jahr 2015 sind 15 % aller Proben der Gusseisen-Sorten GJS-400-18 RT und GJS-400-18 LT nach DIN 1563 im ersten Anlauf durchgefallen. Dies hatte vor allem einen negativen Ein-fluss auf die Lieferzeiten. Die Ursachen

für das n.i.O.-Ergebnis waren vor allem der höhere Perlitgehalt und die Mikropo-rosität im Gefüge der Proben. Durch die geringfügige Änderung der chemischen Zusammensetzung und die gleichzeitige Optimierung der Formstabilität wurde die-ser Anteil an n.i.O.-Proben von 15 % auf nur 1,68 % im Jahr 2016 reduziert.

Fazit

In Zeiten des digitalen Wandels wird auch in der Gießereibranche mehr und mehr über Industrie 4.0 als zukünftige Arbeits-weise gesprochen. Vereinfacht darge-stellt, bedeutet dies einen hohen Auto-matisierungs- und Digitalisierungsgrad, damit die einzelnen Maschinen/Anlagen miteinander kommunizieren können, um die möglichen Abweichungen im Prozess zu minimieren bzw. zu eliminieren. Die Metallwerk Franz Kleinken GmbH, wie ver-mutlich auch viele andere mittelständi-sche Maschinenbau-Lieferanten, ist noch weit davon entfernt – unter anderem auf-grund der Spezifik der Einzelfertigung.

Dieser Bericht entstand aus der Über-zeugung, dass der Optimierung und Ver-schlankung von Prozessen in den Betrie-ben mit Einzelfertigung und Kleinserie

mehr Beachtung geschenkt werden soll-te. Die konsequente Anwendung der Ver-besserungsmaßnahmen im Herstellungs-prozess führt zu einem messbaren Er-folg, was durch die Verleihung des „High-5 Awards“ an die Metallwerk Franz Kleinken GmbH vom namhaften Kom-pressoren-Hersteller Howden Thomas-sen bestätigt wurde (Bild 8).

Der Beitrag basiert auf einem Vortrag, der anlässlich der 3. Internationalen Fachta-gung CastTec 2016 am 24.11.2016 in Darmstadt gehalten wurde.

Dr.-Ing. Ludmila Lomina, Metallwerk Franz Kleinken GmbH, Dorsten

Literatur:[1] Giesserei-Praxis 64 (2013), [Nr. 5], S. 192-194.[2] http://www.faz.net/aktuell/beruf-chance/arbeitswelt/wie-frugale-innovati-onen-d ie-berufswelt -veraendern-13884477-p2.html[3] Giesserei-Praxis 65 (2014), [Nr. 4], S. 154-162.[4] Giesserei-Praxis 65 (2014), [Nr. 10], S. 439-446.