Nahrungsmittel und Getränke Ein gemeinsames, · PDF file• 4 Stk. PCS7 OS Server...

Transcript of Nahrungsmittel und Getränke Ein gemeinsames, · PDF file• 4 Stk. PCS7 OS Server...

AGRANA veredelt landwirtschaftliche Rohstoffe zu hochwertigen Lebensmit-teln und einer Vielzahl von industriellen Vorprodukten. Rund 8.800 Mitarbeiter an weltweit über 50 Produktionsstand-orten erwirtschaften einen Umsatz von etwa drei Milliarden Euro. Das Unter- nehmen wurde 1988 gegründet und ist heute das führende Zuckerunternehmen in Zentral- und Osteuropa sowie im Seg-ment Stärke ein bedeutender Produzent von Spezialprodukten und Bioethanol in Europa. AGRANA ist außerdem Welt-marktführer bei Fruchtzubereitungen und der größte europäische Produzent von Fruchtsaftkonzentraten.

Projektbeschreibung

Wie schon in der Bioethanolanlage und in einigen Zuckerfabriken setzte AGRANA auch in der neuen Weizenstärkeanlage auf das Prozessleitsystem SIMATIC PCS 7 von Siemens, das alle Produktionsabläufe und Prozesse koordiniert und optimiert.

www.siemens.at/food-beverage

Gleichzeitig wurde das PCS 7 System in der Bioethanolanlage auf die aktuelle Version hochgerüstet.

Das Manufacturing Execution System (MES) SIMATIC IT von Siemens wurde in der neuen Weizenstärkeanlage eingesetzt. Im Zuge dessen erfolgte auch in der Bio-ethanolproduktion der Umstieg auf MES SIMATIC IT.

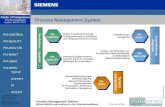

Das Siemens Produktionsleitsystem SIMATIC IT verknüpft als Datendrehscheibe alle Informationen des AGRANA Unternehmens-planungssystems, des Siemens Labor- systems UNILAB und des Prozessleitsystems SIMATIC PCS 7. Darüber hinaus steuert MES SIMATIC die interne Warenlogistik für Anlieferung und Versand.

Beide Systeme – SIMATIC PCS 7 und MES SIMATIC IT - ermöglichen eine enge Inte-gration mit der bereits bestehenden Bio-ethanolanlage, die 2008 errichtet wurde. Durch die Kombination der beiden Produk-tionsanlagen kann der eingesetzte Roh-stoff zu 100 Prozent verwertet werden.

Nahrungsmittel und Getränke

Ein gemeinsames, durchgängiges Prozessleitsystem SIMATIC PCS 7 und SIMATIC IT für zwei Produktionsanlagen bei AGRANA, Pischelsdorf / Österreich

Foto

: ©

Bü

hle

r

Foto

: ©

Red

l

Liefer- und Leistungsumfang:

Prozessleitsystem SIMATIC PCS 7 für die Weizenstärkeanlage (WSA):

• 43 Stk. RIO-Schränke (24 Stk. in Edelstahl) inkl. IO-Komponenten • 5 Stk. PLS-Schränke • 5 Stk. LWL-Verteiler • 4 Stk. PCS7 OS Server redundant • 7 Stk. PCS7 OS Clients (2-fach und 4-fach Monitor) • 1 Stk. PCS7 OS Process Historian • 1 Stk. PCS7 OS Web Server • 3 Stk. S7-417H/F (inkl. Failsafe) • 1 Stk. Microbox • ET200M, iSP, Scalance • LWL-Verkabelung (LAN, Profibus) • LWL-Kopplung ABE und WSA Netze

Manufacturing Execution System (MES) SIMATIC IT für die WSA und die Bioethanolanlage:

• 2 Stk. MES Server hochverfügbar auf Basis ESX • 30 Stk.Truck- und Meisterterminals • 10 Stk. Clients Labor • 14 Stk. Clients Reporting • 2 Stk. Mobile Clients (Verladung/Handling Hilfsstoffe) • SIMATIC IT Production Suite (MES) inkl. SIMATIC IT Unilab (Laborsystem) • SIPASS RFID System zur LKW Identifikation • Warenannahme (Mais, Weizen, Sonderstoffe) • Warenauslieferung (Ethanol, DDGS, Kleie, Gluten, Stärke) • Labormanagement • Rückverfolgung, Siloverwaltung, Materialmanagement und Produktionsdatenerfassung • Protokollierung und Reporting • Betriebsdatenerfassung (elektrische Energie, Dampf, etc.) • Anbindung an Fremdsysteme (z. B.: SAP, Brückenwaagen, Analysegeräte, Alkoholrechner, Absackanlage, etc.) • TIA Integration SIMATIC IT – SIMATIC PCS 7

Kundennutzen:

• Die beiden Anlagen werden unabhängig voneinander betrieben, sind jedoch über ein einheitliches Bedien-konzept und eine zentrale Warte verbunden.

• Wesentlich höherer Materialumschlag in Rohstoffan-nahme, Labor und Versand durch die durchgängige Automatisierung aller Prozesse und Abläufe bei gleichem Personalstand.

• Optimaler Personaleinsatz und Synergien im Bereich Instandhaltung und Trainings durch die gemeinsame Leitwarte.

• Auf Knopfdruck alles im Blickfeld – von der Auftrags-steuerung in SIMATIC IT über Laborinformationen und Prozessdaten bis zum Lagerbestand im Auslieferungssilo durch eine umfangreiche Datenintegration der Systeme.

• Steuerung und Abwicklung der kompletten Warenlogistik und Produktion mit Datenintegration zu SAP.

• Reduzierung der Dateneingabe auf ein Minimum durch eventgesteuerte, automatische Datenübertragung von SAP zu Transporeon (LKW WEB Zeitmanagement Tool), SIPASS, SIMATIC IT bis zu SIMATIC PCS 7.

• Energieeinsparung durch optimierte Reglereinstellungen.

• Gewinnung von rund der Hälfte der für die Beheizung der neuen Weizentrocknungsanlage benötigten Trock-nerenergie durch Auskopplung der bisher ungenutzten Abwärme aus dem Futtermitteltrocknungsbereich der Bioethanolanlage.

• Keine Stillstandszeiten und somit keine Behinderung des Produktionsprozesses bei der Umstellung von SIMATIC PCS 7 auf die aktuelle Version (Bioethanolanlage).

Realisierungszeitraum:

2012 – 2013 (Optimierungen und Erweiterungen 2014)

Siemens AG ÖsterreichProcess Industries & DrivesWolfgang-Pauli-Straße 24021 Linz, Österreich

www.siemens.at/food-beverage

Gedruckt in Österreich © 2015, Siemens AG Österreich

Ihr Kontakt:

Siegmund Scherney Tel. +43 (0)5 1707 65378 [email protected]

Logistische Manipulation StärkeAnlagenmodell

www.siemens.at/food-beverage