Perhitungan dan Analisis Nilai Overall Equipment ...

Transcript of Perhitungan dan Analisis Nilai Overall Equipment ...

Perhitungan dan Analisis Nilai Overall Equipment

Effectiveness Mesin Pouch 25 di PT. Unilever Indonesia

Tbk Home Personal Care-Liquid

Oleh

Radian Anggara Partha

NIM: 004201105077

Laporan Skripsi diajukan kepada Fakultas Teknik President

University untuk memenuhi persyaratan akademik mencapai

gelar Sarjana Teknik Program Studi Teknik Industri

2016

2

LEMBAR REKOMENDASI PEMBIMBING

Skripsi berjudul “Perhitungan dan Analisis Nilai Overall

Equipment Effectiveness Mesin Pouch 25 di PT. Unilever

Indonesia Tbk Home Personal Care-Liquid” yang disusun dan

diajukan oleh Radian Anggara Partha sebagai salah satu persyaratan

untuk mendapatkan gelar Strata Satu (S1) pada Fakultas Teknik telah

ditinjau dan dianggap memenuhi persyaratan sebuah skripsi. Oleh

karena itu, Saya merekomendasikan skripsi ini untuk maju sidang.

Cikarang, Indonesia, 30 Maret 2016

Ir. Andira, M.T

Dosen Pembimbing 1

Tetuko Kurniawan, S.T, M.Sc

Dosen Pembimbing 2

3

LEMBAR PERNYATAAN ORISINALITAS

Saya menyatakan bahwa skripsi “Perhitungan dan Analisis Nilai

Overall Equipment Effectiveness Mesin Pouch 25 di PT. Unilever

Indonesia Tbk Home Personal Care-Liquid” adalah hasil dari

pengetahuan terbaik Saya dan belum pernah diajukan ke Universitas

lain maupun diterbitkan baik sebagian maupun secara keseluruhan.

Cikarang, Indonesia, 30 Maret 2016

Radian Anggara Partha

4

PERHITUNGAN DAN ANALISIS NILAI

OVERALL EQUIPMENT EFFECTIVENESS

MESIN POUCH 25 DI PT. UNILEVER

INDONESIA TBK HOME PERSONAL CARE-

LIQUID

Oleh

Radian Anggara Partha

NIM. 004201105077

Disetujui oleh

Tetuko Kurniawan, S.T, M.Sc

Dosen Pembimbing 2

Ir. Andira, M.T

Dosen Pembimbing 1 & Kepala Program Studi Teknik Industri

5

ABSTRAK

PT. Unilever Indonesia Home Personal Care Liquid adalah perusahan produsen

sabun cuci dalam bentuk cair, salah satu produknya ialah sabun cuci piring dalam

kemasan pouch. Hasil dari persentase output enam bulan terakhir terhadap seluruh

mesin pouch menunjukkan bahwa mesin pouch 25 memiliki jumlah paling sedikit

yaitu sebesar 19.52%.

Overall Equiment Effectiveness (OEE) adalah metode pengukuran efektifitas

penggunaan suatu peralatan. OEE dikenal sebagai salah satu bagian dari Total

Productive Maintenance (TPM), kemampuan mengidentifikasikan secara jelas

akar permasalahan dan faktor penyebabnya sehingga membuat usaha perbaikan

menjadi terfokus. Mesin pouch 25 merupakan mesin yang menjadi objek peneliti.

Mesin pouch 25 sering mengalami pengurangan kecepatan mesin dikarenakan

terjadinya kondisi yang tidak normal terhadap mesin, hal ini dapat dilihat dari

rata-rata OEE mesin yang rendah. Pada periode Februari 2015-Januari 2016 rata-

rata nilai OEE sebesar 46.48%. Rendahnya nilai OEE ini diakibatkan oleh six big

losses yang menyebabkan hilangnya keefektifan penggunaan mesin. Six Big

Losses yang dimaksud disini adalah berkurangnya keefektifan mesin dan

peralatan yang disebabkan oleh Equipment failure/breakdown,Setup and

Adjusmen, Idling and Minor Stoppages, Reduced Speed, Defects in Procces

(Quality Defect), dan Reduced Yield. Dari Six Big Losses tersebut dihasilkan rata-

rata nilai Availability 85.48%, Performance 55.15% dan Quality 99.60%. Nilai

Performance yang rendah diakibatkan oleh nilai dari Idling and Minor Stoppages

7,750.48 menit dan nilai Break down serta Setup and Adjusment 2,265 menit.

Losses dari Idling and Minor Stoppages dan Break down serta Setup and

Adjustment disebabkan oleh beberapa penyebab yang meliputi tidak adanya

temperatur kontrol untuk cooler plate di mesin pouch 25, tidak adanya stok pisau

top puncher, tidak adanya standar bersih dan waktu pembersihan serta memasang

fitur Jet Cutter pada mesin pouch 25..

Kata kunci: Total Productive Maintenance, Overall Equipment Effectiveness, Six

Big Losses

6

KATA PENGANTAR

Puji dan syukur kami panjatkan atas kehadirat Allah Subhanahu Wata’ala atas

segala limpahan berkat dan rahmat-Nya sehingga penulis dapat menyelesaikan

laporan tugas akhir ini.

Penelitian ini merupakan tugas akhir jurusan Teknik Industri President University

dengan judul “Perhitungan dan Analisis Nilai Overall Equipment Effectiveness

Mesin Pouch 25 di PT. Unilever Indonesia Tbk Home Personal Care-Liquid”.

Penulis menyadari bahwa tugas akhir ini tidak akan terwujud tanpa dukungan dari

berbagai pihak, maka dengan penuh kerendahan hati penulis mengucap syukur

kepada Allah SWT yang telah memberikan kemudahan sehingga penulis dapat

menyelesaikan tugas akhir. Selama melakukan penelitian dan penulisan ini tidak

terlepas dari berbagai pihak yang telah memberikan bantuan baik berupa arahan

dan motivasi. Oleh karena itu, penulis ingin mengucapkan terima kasih kepada:

1. Yang Terhormat Bapak Ibu Ir. Andira, M.T selaku dosen pembimbing dan

Kaprodi Teknik Industri telah membimbing, mengarahkan, dan

memberikan petunjuk dalam penyusunan tugas akhir ini.

2. Yang penulis hormati Bapak Tetuko Kurniawan, S.T, M.Sc. selaku dosen

pembimbing yang telah membimbing, mengarahkan, dan memberikan

petunjuk dalam penyusunan tugas akhir ini. Terima kasih atas saran, ide,

dan waktunya selama membimbing penulis.

3. Seluruh karyawan PT. Unilever Indonesia HPC-Liquid yang telah

meluangkan waktunya untuk membantu dan membimbing penulis selama

melakukan penelitian.

4. Yang Tersayang keluarga di rumah Klaten, Ibu Endang Sriasih dan Bapak

Joko Susilo atas doa, perhatian, dukungan, serta kasih sayang tanpa batas

yang diberikan kepada penulis.

7

5. Yang Teristimewa Arinda Yulia Wicahyanti yang telah memberikan

semangat pada penulis untuk segera menyelesaikan tugas akhir ini.

6. Teman - teman kelas malam prodi Teknik Industri angkatan 2011 atas

segala bantuan, keceriaan dan dukungan yang diberikan.

7. Seluruh pihak yang dengan tidak mengurangi rasa hormat tidak dapat

penulis sebutkan satu persatu yang telah memberikan semangat dalam

menyelesaikan laporan magang ini.

Penulis menyadari dalam penelitian dan penulisan laporan ini masih banyak

kekurangan, namun harapan penulis semoga laporan ini bermanfaat kepada

pembaca. Semoga Allah SWT selalu memberikan rahmat dan hidayah kepada

kita. Aamiin.

Cikarang, 30 Maret 2016

Penulis,

Radian Anggara Partha

8

LEMBAR REKOMENDASI PEMBIMBING .............................................................. 2

LEMBAR PERNYATAAN ORISINALITAS .............................................................. 3

LEMBAR PERSETUJUAN....…………....................................................................... 4

ABSTRAK...……………………… .............................................................................. 5

KATA PENGANTAR ................................................................................................... 6

DAFTAR ISI……………………………………………………… .............................. 8

DAFTAR GAMBAR ..................................................................................................... 10

DAFTAR TABEL .......................................................................................................... 11

DAFTAR LAMPIRAN .................................................................................................. 12

DAFTAR ISTILAH ....................................................................................................... 13

BAB 1 PENDAHULUAN

1.1 Latar Belakang Masalah ........................................................................................... 15

1.2 Perumusan Masalah ................................................................................................. 16

1.3 Tujuan Penelitian ..................................................................................................... 17

1.4 Batasan Masalah ...................................................................................................... 17

1.5 Asumsi ..................................................................................................................... 17

1.6 Sistematika Penulisan .............................................................................................. 17

BAB II LANDASAN TEORI

2.1 Sistem Manajemen Pemeliharaan ........................................................................... 19

2.2 Total Productive Maintenance ................................................................................. 20

2.2.1 Definisi TPM .................................................................................................... 22

2.2.2 Pilar-Pilar TPM ................................................................................................ 24

2.2.2.1 5S/5R Sebagai Dasar Perbaikan ........................................................... 25

2.2.2.2 Autonomous Maintenance (Pemeliharaan Mandiri) ............................. 26

2.2.2.3 Planned Maintenance (Pemeliharaan Terencana) ................................ 27

2.2.2.4 Maintenance Reduction (Mengurangi Jumlah Pemeliharaan).............. 27

2.2.3 Keuntungan Menerapkan TPM ........................................................................ 27

2.3 Overall Equipment Effectiveness.............................................................................. 28

2.3.1 Definisi OEE .................................................................................................... 28

2.3.2 Tujuan Penerapan OEE .................................................................................... 29

DAFTAR ISI

9

2.3.3 Pengukuran Nilai OEE ..................................................................................... 29

2.4 Teknik Perbaikan Kualitas ....................................................................................... 34

2.4.1 Diagram Fishbone (sebab-akibat) .................................................................... 34

BAB III METODOLOGI PENELITIAN

3.1 Studi Pendahuluan .................................................................................................... 37

3.2 Identifikasi Masalah ................................................................................................. 37

3.3 Landasan Teori ......................................................................................................... 37

3.4 Data dan Analisa ...................................................................................................... 37

3.5 Simpulan dan Saran.................................................................................................. 39

BAB IV DATA DAN ANALSIS

4.1 Profil Perusahaan dan Proses Produksi .................................................................... 40

4.2 Pengumpulan Data ................................................................................................... 43

4.3 Pengolahan Data dan Analisis .................................................................................. 45

4.3.1 Availability ....................................................................................................... 47

4.3.1.1 Pengukuran ........................................................................................... 47

4.3.1.2 Analisis ................................................................................................. 48

4.3.2 Performance Rate ............................................................................................. 49

4.3.2.1 Pengukuran ........................................................................................... 49

4.3.2.2 Analisis ................................................................................................. 50

4.3.3 Quality Rate ...................................................................................................... 51

4.3.3.1 Pengukuran ........................................................................................... 51

4.3.3.2 Analisis ................................................................................................. 52

4.3.4 Overall Equipment Effectiveness (OEE) .......................................................... 53

4.3.5 Analisis Losses ................................................................................................. 55

4.3.6 Analisis dengan Fishbone Diagram ................................................................. 56

4.4 Rencana Tindakan Perbaikan Untuk Meningkatkan Nilai OEE .............................. 59

BAB V KESIMPULAN DAN SARAN

5.1 Kesimpulan .............................................................................................................. 62

5.2 Saran ......................................................................................................................... 63

DAFTAR PUSTAKA……………………………………………………………… .... 64

LAMPIRAN ................................................................................................................... 66

10

DAFTAR GAMBAR

Gambar 2.1 Matriks Hubungan Input dan Output dalam Aktifitas Produksi ................ 21

Gambar 2.2 16 Losses dalam TPM ................................................................................ 24

Gambar 2.3 Delapan Pilar TPM ..................................................................................... 25

Gambar 2.4 Tahap Perhitungan OEE ............................................................................. 31

Gambar 2.5 Fishbone Diagram (Diagram Sebab-Akibat) ............................................. 35

Gambar 3.1 Diagram Alir Metodologi Penelitian .......................................................... 36

Gambar 3.2 Flow Chart Metodologi Penelitian ............................................................. 38

Gambar 4.1 Produk Perusahaan ..................................................................................... 42

Gambar 4.2 Persentase Output Mesin Pouch (Periode 1 Agustus 2015 s/d 31

Januari 2016) .................................................................................................................. 44

Gambar 4.3 Grafik Nilai Availability Pouch 25 Periode Februari 2015 – Januari

2016 ................................................................................................................................ 48

Gambar 4.4 Grafik Nilai Performance Pouch 25 Periode Februari 2015 – Januari

2016 ................................................................................................................................ 50

Gambar 4.5 Grafik Nilai Quality Pouch 25 Periode Februari 2015 – Januari 2016 ...... 52

Gambar 4.6 Grafik Nilai OEE Pouch 25 Periode Februari 2015 – Januari 2016 .......... 54

Gambar 4.7 Matriks Overall Equipment Effectiveness dengan Menggunakan Rata-

Rata Jam Kerja Aktual Bulan Februari 2015 – Januari 2016 ......................................... 55

Gambar 4.8 Diagram Akar Permasalahan ...................................................................... 57

Gambar 4.9 Diagram Akar Permasalahan Berdasarkan Parameter Mesin .................... 57

Gambar 4.10 Grafik Bulan Januari dengan dan tanpa Loss Speed ................................ 61

11

DAFTAR TABEL

Tabel 2.1 Terjemahan 5-S .............................................................................................. 25

Tabel 4.1 Status Mesin Pouch ........................................................................................ 45

Tabel 4.2 Jam Kerja mesin Pouch 25 periode Februari 2015 - Januari 2016 ................ 45

Tabel 4.3 Jumlah Produksi mesin Pouch 25 periode Februari 2015 - Januari 2016 ...... 46

Tabel 4.4 Jumlah Produk Cacat mesin Pouch 25 periode Februari 2015 - Januari

2016 ................................................................................................................................ 46

Tabel 4.5 Nilai Availability mesin Pouch 25 periode Februari 2015 - Januari 2016 ..... 48

Tabel 4.6 Nilai Performance Rate mesin Pouch 25 periode Februari 2015 -

Januari 2016 ................................................................................................................... 50

Tabel 4.7 Nilai Quality Rate mesin Pouch 25 periode Februari 2015 - Januari

2016 ................................................................................................................................ 52

Tabel 4.8 Nilai OEE mesin Pouch 25 periode Februari 2015 - Januari 2016 ................ 53

Tabel 4.9 Rencana Tindakan Peningkatan Nilai OEE ................................................... 60

Tabel 4.10 Data Grafik Bulan Januari dengan dan tanpa Loss Speed ............................ 61

12

DAFTAR LAMPIRAN

Lampiran A Data Grafik Analisis Nilai Availability...................................................... 66

Lampiran B Data Grafik Analisis Nilai Performance.................................................... 67

Lampiran C Data Grafik Analisis Nilai Quality ............................................................ 68

Lampiran D Data Detail Mesin Pouch 25 Periode Februari 2015 – Januari 2016 ........ 69

Lampiran E Data Overall Equipment Effectiveness Matrix ........................................... 70

13

DAFTAR ISTILAH

Continous Improvement : usaha-usaha berkelanjutan yang dilakukan untuk

mengembangkan dan memperbaiki produk,

pelayanan, ataupun proses.

Revenue : jumlah uang yang diterima (pendapatan) oleh

perusahaan. Jumlah ini adalah jumlah kotor, atau

sering dikenal sebagai omzet penjualan.

Overall Equipment Effectiveness : Metode pengukuran efektivitas penggunaan suatu

peralatan.

Total Productive Maintenance : salah satu metode proses maintenance yang

dikembangkan untuk meningkatkan produktifitas

di area kerja.

Pouch : kemasan yang berbentuk kantong dan dapat

berdiri.

Just in Time : Adalah suatu metode dalam memproduksi suatu

barang dengan tujuan mendapatkan kualits yang

sesuai standar, meminimalkan biaya, dan dapat

menggunakan waktu secara efisien dengan

menghilangkan segala bentuk kegiatan yang tidak

perlu yang dianggap boros sehingga produk dapat

diterima oleh konsumen sesuai waktu yang sudah

ditentukan.

Breakdown : Pemeliharaan tak terjadwal.

Defect : Produk yang cacat.

Finish Good : Barang siap jual.

Mixing : Pencampuran material menjadi produk siap

kemas.

Actual Capacity Production : Kemampuan mesin menghasilkan suatu produk

dalam satu menit secara aktual.

14

Operating Time

: Merupakan peralatan yang menunjuk

ketidakcocokan antara Ideal Runtime dengan

Actual Capacity Production

Loading Time : Total waktu produksi dalam satuan waktu yang

tidak termasuk aktivitas seperti tidak adanya

operator, pemeliharaan ataupun proses perbaikan

Downtime : Jumlah waktu dimana suatu mesin tidak dapat

beroperasi dikarenakan adanya kerusakan

(failure).

Planned Downtime : Jumlah waktu downtime mesin untuk melakukan

pemeliharaan atau kegiatan manajemen lainnya.

Unplanned Downtime : Jumlah waktu berhenti mesin yang tidak di

rencanakan, misalknya downtime.

Top Puncher : Bagian dari mesin yang berfungsi untuk membuat

lubang gantung

Reel film : Material yang berupa gulungan film pengemas

produk

Chiller : Mesin pendukung yang berfungsi mendinginkan

cooler plate pada mesin

Cooler Plate : Bagian dari mesin yang berfungsi mendinginkan

reel film setelah dilakukan proses sealing.

Sealling : Proses pembentukan kemasan produk dari

material reel film dengan cara memanaskan.

Jet Cutter : Fitur mesin yang berfungsi menghilangkan

tetesan sisa produk pada Filler.

Filler : Bagian mesin yang berfungsi untuk melakukan

proses pengisian produk ke dalam kemasan.

5

ABSTRAK

PT. Unilever Indonesia Home Personal Care Liquid adalah perusahan produsen

sabun cuci dalam bentuk cair, salah satu produknya ialah sabun cuci piring dalam

kemasan pouch. Hasil dari persentase output enam bulan terakhir terhadap seluruh

mesin pouch menunjukkan bahwa mesin pouch 25 memiliki jumlah paling sedikit

yaitu sebesar 19.52%.

Overall Equiment Effectiveness (OEE) adalah metode pengukuran efektifitas

penggunaan suatu peralatan. OEE dikenal sebagai salah satu bagian dari Total

Productive Maintenance (TPM), kemampuan mengidentifikasikan secara jelas

akar permasalahan dan faktor penyebabnya sehingga membuat usaha perbaikan

menjadi terfokus. Mesin pouch 25 merupakan mesin yang menjadi objek peneliti.

Mesin pouch 25 sering mengalami pengurangan kecepatan mesin dikarenakan

terjadinya kondisi yang tidak normal terhadap mesin, hal ini dapat dilihat dari

rata-rata OEE mesin yang rendah. Pada periode Februari 2015-Januari 2016 rata-

rata nilai OEE sebesar 46.48%. Rendahnya nilai OEE ini diakibatkan oleh six big

losses yang menyebabkan hilangnya keefektifan penggunaan mesin. Six Big

Losses yang dimaksud disini adalah berkurangnya keefektifan mesin dan

peralatan yang disebabkan oleh Equipment failure/breakdown,Setup and

Adjusmen, Idling and Minor Stoppages, Reduced Speed, Defects in Procces

(Quality Defect), dan Reduced Yield. Dari Six Big Losses tersebut dihasilkan rata-

rata nilai Availability 85.48%, Performance 55.15% dan Quality 99.60%. Nilai

Performance yang rendah diakibatkan oleh nilai dari Idling and Minor Stoppages

7,750.48 menit dan nilai Break down serta Setup and Adjusment 2,265 menit.

Losses dari Idling and Minor Stoppages dan Break down serta Setup and

Adjustment disebabkan oleh beberapa penyebab yang meliputi tidak adanya

temperatur kontrol untuk cooler plate di mesin pouch 25, tidak adanya stok pisau

top puncher, tidak adanya standar bersih dan waktu pembersihan serta memasang

fitur Jet Cutter pada mesin pouch 25..

Kata kunci: Total Productive Maintenance, Overall Equipment Effectiveness, Six

Big Losses

15

BAB I

PENDAHULUAN

1.1. Latar Belakang Masalah

Dalam era global yang terjadi sekarang ini, banyak perusahaan menggunakan

berbagai strategi dan alternatif untuk melakukan perbaikan dan meningkatkan

revenue perusahaan. Yaitu salah satunya dengan cara meningkatkan kapasitas

produksi, efisiensi dan pelayanan terhadap konsumen. Alternatif yang bisa

diterapkan sehingga hal tersebut dapat tercapai yaitu dengan melakukan perbaikan

berkelanjutan (continuos improvement) di setiap lini perusahaan. Dengan

melakukan alternatif tersebut maka perusahan dapat bertahan dan mencapai tujuan

atau target yang sudah ditentukan.

Perusahaan dengan industri manufaktur salah satunya yaitu memproduksi

kebutuhan rumah tangga seperti sabun cuci. Sekarang ini sabun cuci menjadi

kebutuhan sehari-hari bagi kehidupan rumah tangga. Dengan itu maka muncullah

pasar yang besar bagi perusahaan dengan produksi sabun cuci. Sehingga

menimbulkan persaingan yang sangat ketat untuk memberikan suatu produk yang

berkualitas dengan harga yang kompetitif yang secara bersamaan perusahaan juga

harus meningkatkan efisiensi untuk mencapai hal tersebut.

PT. Unilever Indonesia Tbk adalah salah satu perusahaan yang bergerak di bidang

manufaktur. Perusahan ini memproduksi berbagai produk salah satunya sabun

cuci piring dengan kemasan pouch yang di produksi di PT. Unilever Indonesia

Tbk Home Personal Care (HPC-Liquid).

Untuk menjaga eksistensi dalam memproduksi sabun cuci piring cair karena

persaingan pangsa pasar yang semakin ketat di saat globalisasi sekarang ini, maka

diperlukan mesin dengan efektifitas tinggi atau mengoptimalkan peralatan-

peralatan yang ada. Penelitian ini akan difokuskan pada mesin pouch yang

memiliki output paling rendah dalam enam bulan terakhir.

16

Berdasarkan data persentase output mesin dalam enam bulan terakhir, yang dapat

dilihat di gambar 4.1 bahwa mesin pouch 25 memiliki persentase output paling

rendah. Sehingga mesin pouch 25 ini yang akan menjadi fokus dari penelitian ini.

Metode yang dapat digunakan dalam mengukur kinerja dan efektifitas mesin salah

satunya adalah Overall Equipment Effectiveness (OEE). Faktor utama dalam

metode ini terdiri dari 3 faktor yang saling berkaitan, yaitu Availability

(ketersediaan), Performance (kemampuan), dan Quality (kualitas). Metode ini

adalah bagian-bagian dari sistem perawatan Total Productive Maintenance

(TPM).

Tindakan dan analisa proses untuk mencari akar masalah pada proses produksi

masih belum maksimal, sehingga dapat mempengaruhi efektifitas mesin dalam

mencapai target output dan kualitas terhadap produksi. Perawatan mesin yang

berupa pembersihan (cleaning) dan preventive maintenance juga belum dilakukan

secara maksimal. Adanya penanganan perbaikan diperlukan dalam meningkatkan

efektifitas mesin.

Maka dengan melihat hal tersebut, penulis mencoba untuk melakukan penelitian

agar dapat memberikan masukan terhadap masalah yang tengah dihadapi dengan

menggunakan metode OEE sehingga akar masalahnya pun dapat diketahui

berdasarkan sudut pandang penulis.

1.2. Rumusan Masalah

Berapakah nilai Overal Equipment Effectiveness (OEE) dari mesin pouch

25?

Apa akar penyebab dari permasalahan di mesin pouch 25 yang

menyebabkan rendahnya nilai OEE?

Apa tindakan perbaikan yang tepat untuk meningkatkan nilai OEE mesin

pouch 25?

17

1.3. Tujuan Penelitian

Tujuan penelitian ini yaitu:

Untuk mengetahui nilai OEE dari mesin produksi yang sudah ditetapkan

sebagai objek penelitian yaitu pouch 25.

Untuk mengetahui akar penyebab dari permasalahan.

Mengusulkan tindakan perbaikan yang tepat untuk meningkatkan nilai

OEE.

1.4. Batasan Masalah

Penelitian ini dibatasi dengan hal-hal sebagai berikut:

Lingkup penelitian hanya dilakukan pada lini produksi di mesin pouch 25.

Waktu pengambilan data hanya dilakukan pada periode Februari 2015

sampai dengan Januari 2016.

Pembahasan fokus dengan six big losses yang terjadi dalam Total

Productive Maintenance (TPM).

Hanya membahas perhitungan nilai OEE dan menganalisa dari hasil

pengukurannya, tidak membahas tentang bagaiman penerapannya dalam

perusahaan tersebut.

Tidak melakukan perhitungan biaya.

1.5. Asumsi

Asumsi yang digunakan dalam penelitian ini yaitu:

Spesifikasi mesin yang identik dengan mesin objek penelitian dianggap

sama.

Data yang di ambil dari laporan masing-masing operator mesin dianggap

sesuai dengan kondisi mesin yang sebenarnya.

1.6. Sistematika Penulisan

Peneliti membuat laporan penelitian ini secara sistematik yang terdiri dari 6 bab

sebagai berikut:

18

BAB I PENDAHULUAN

Penjelasan tentang latar belakang masalah, rumusan masalah,

tujuan penelitian, batasan masalah, asumsi dan cara penulisan

laporan dalam melakukan penelitian ini.

BAB II LANDASAN TEORI

Menyajikan tinjauan kepustakaan yang digunakan dalam

menganalisa masalah dengan isi teori dan pemikiran sebagai

landasan pembahasan.

BAB III METODOLOGI PENELITIAN

Berisi tentangg proses dilakukannyan penelitian dan langkah-

langkah singkat yang dilakukan dalam menyelesaikan masalah

yang bahas dalam penelitian ini.

BAB IV DATA DAN ANALISIS

Bab ini menampilkan data penelitian dan pengolahan data yang

kemudian di analisa dan di dapatkan nilai OEE sehingga dapat

diketahui akar masalahnya.

BAB V SIMPULAN DAN SARAN

Berisi hasil dari penilitian yang berdasarkan dari analisa

pengatasan masalah dan saran-saran untuk mengatasi masalah

tersebut.

19

BAB II

LANDASAN TEORI

Pada bab ke 2 ini akan dijelaskan tentang teori-teori yang akan digunakan dalam

penelitian ini. Dasar teori ini tentang sistem manajemen pemeliharaan Total

Productive Maintenance (TPM), Overall Equipment Effecctiveness (OEE), dan

teknik perbaikan kualitas (diagram Pareto dan Fishbone Diagram).

1.1. Sistem Manajemen Pemeliharaan

Perawatan adalah suatu aktivitas yang bertujuan memelihara atau menjaga

fasilitas perusahaan yang selanjutnya juga dilakukan kegiatan perbaikan atau

penyesuaian/ penggantian yang diperlukan sehingga terdapat suatu keadaan

operasi produksi yang memuaskan sesuai dengan apa yang direncanakan

(Assauri:2004).

Dalam buku “ Operations Management ” kegiatan pemeliharaan di suatu pabrik

dibadakan menjadi 2 jenis, yaitu Preventive Maintenance dan Corrective

Maintenance (Heizer dan Render:2001).

1. Preventive Maintenance

Heizer dan Render dalam bukunya “ Operations Management ” adalah “A plan

that involves routine inspections, servicing, and keep facilities in good repair to

prevent failure”.

Yang berarti bahwa Preventive Maintenance adalah perencanaan yang dilakukan

dengan inspeksi rutin, pemeliharaan dan menjaga agar fasilitas selalu dalam

keadaan baik sehingga tidak mengalami kerusakan yang membutuhkan perbaikan.

Dalam buku “Manajemen Operasi” analisa dan studi kasus Preventive

Maintenance adalah “ perawatan yang dilaksanankan dalam periode waktu yang

telah ditetapkan atau dengan kriteria tertentu pada berbagai tahap produksi

(Sentono:2001). Yang bertujuan menghasilkan produk yang sesuai dengan

rencana baik secara kualitas, kuantitas dan waktu”.

20

Preventif Maintenance adalah “kegiatan pemeliharaan atau perawatan yang

bertujuan mencegah terjadi kerusakan yang tak terduga yang menyebabkan alat

produksi mengalami kerusakan pada waktu proses produksi “

(Tampubolon:2004).

2. Breakdown Maintenance

Corrective Maintenance adalah ”Remedial maintenance that occurs when

equipment fails and must be repaired an emergency or priority basis” (Heizer dan

Render:2001).

Yang berarti bahwa pemeliharaan yang dilakukan secara berulang-ulang akabit

terjadinya kerusakan alat yang harus segera diperbaiki karena dalam keadaan

darurat ataupun dalam keadaan prioritas utama.

Sedangkan pendapat lain menyatakan bahwa pemeliharaan korektif (Breakdown

Maintenance ) adalah “Perawatan yang dilakukan karena adanya hasil produk

(setengah jadi atau barang jadi) tidak sesuai dengan rencana, secara kualitas,

kuantitas dan waktu produksi” (Sentono:2001).

Pendapat lain mengenai pemeliharaan korektif (Breakdown Maintenance ) adalah

“Kegiatan pemeliharaan yang dilakukan setelah terjadinya kerusakan atau

terjadinya karena kelalaian yang terjadi pada fasilitas atau peralatan sehingga

tidak dapat berfungsi dengan baik “(Tampubolon:2004).

1.2. Total Productive Maintenance (TPM)

Dalam menghadapi persaingan global yang semakin ketat, maka dibutuhkan

strategi yang dapat digunakan dalam mengelola semua sumber daya perusahaan

yang ada secara cepat, efektf dan efisien. Just in Time (JIT) dan Total Quality

Management (TQM) merupakan strategi yang umum digunakan. Sedangkan,

belakangan ini muncul strategi baru Total Productive Maintenance yang mampu

digunakan dalam persaingan ketat era global.

Total Productive Maintenance bermula dari pemikiran PM (Preventif

Maintenance dan Productive Maintenance) yang ditemukan di Amerika dan

kemudian diadopsi ke Jepang dan berkembang menjadi sistem baru khas dari

Jepang yang dikenal dengan TPM (Total Productive Maintenance).

21

Total Productive maintenance (TPM) adalah gagasan orisinil dari Nakajima yang

menekankan dalam penggunaan dan keterlibatan karyawan dan sistem preventif

maintenance untuk mendapatkan efektifitas peralatan secara maksimal dengan

terlibatnya seluruh departemen dan organisasi (Nakajima:1988). Total productive

maintenance memiliki tiga konsep dasar yang saling berkaitan, yaitu:

1. Maksimalisasi efektifitas mesin dan peralatan

2. Perawatan mandiri oleh karyawan

3. Aktifitas grup kecil

TPM bertujuan mewujudkan proses produksi tanpa terjadinya kerusakan mesin

(zero breakdown) dan tanpa cacat produk (zero defect). Dengan mengurangi

kedua hal diatas, pengoperasian peralatan mesin produksi akan meningkat. Biaya

dan pesediaan dapat berkurang serta produktifitas karyawan juga akan meningkat.

Dalam mencapai hal tersebut membutuhkan waktu kuran lebih 3 tahun tergantung

besarnya perusahaan, menurut Nakajima. Pertama, perusahaan harus membuat

anggaran untuk perbaikan mesin, mengadakan pelatihan untuk karyawan tentang

peralatan dan permesinan.

Segala aktfitas dalam meningkatan kualitas kerja perusahaan dilakukan dengan

meminimalkan input dan memaksimalkan output. Output yang dimaksud bukan

hanya tentang kapasitas tetapi dengan disertai kualitas yang lebih baik, biaya lebih

rendah, penyerahan tepat waktu, peningkatan keselamatan dan kesehatan kerja,

moral yang lebih baik serta kondisi dan lingkungan kerja yang kondusif.

Hubungan antara input dan output ini dapat dilihat pada gambar 2.1 Matriks

Hubungan Input dan Output dalam Aktifitas Produksi.

Gambar 2.1 Matriks Hubungan Input dan Output dalam Aktifitas Produksi

22

(Sumber : Nakajima, S., Introduction to Total Productive Maintenance:1988)

Dengan melihat gambar diatas dapat dilihat bahwa perihal teknik dan perawatan

berhubungan langsung dengan semua faktor keluaran yaitu produksi, kualitas,

biaya, penyerahan, keselamatan dan moral. Dengan meningkatkan otomasi mesin

produksi, maka proses produksi dapat dilakukan dengan memanfaatkan mesin dan

tidak lagi dilakukan secara manual oleh karyawan. Dengan kondisi seperti ini

maka mesin menjadi sangat penting terkait dengan produksi. Dan semua faktor

output di atas akan dipengaruhi oleh kondisi alat dan permesinan yang ada..

Tujuan TPM adalah meningkatkan efektifitas alat dan membuat peralatan

menghasilkan output seoptimal mungkin. Hal tersebut akan terwujud dengan

berusaha mempertahankan dan memelihara kondisi optimal dengan tujuan untuk

menghindari terjadinya kerusakan mesin, turunnya kecepatan, kerusakan barang

saat proses produksi. Segala efisiensi yang meliputi efisiensi ekonomis dicapai

dengan meminimalkan biaya pemeliharaan, memelihara kondisi peralatan yang

optimal selama umur pakainya, atau dengan kata lain meminimalkan biaya daur

hidup peralatan. Memaksimalkan efektifitas dan minimalisasi biaya daur hidup

peralatan dicapai dengan keterlibatan semua anggota organisasi dalam

mengurangi apa yang disebut enam kerugian besar (six big loses) yang

menurunkan efektifitas peralatan

2.2.1 Definisi TPM

Total Productive Maintenance adalah suatu kosep perawatan yang dilakukan

dengan menjadikan seluruh pekerja sebagai pelaku yang bertujuan mencapai

efektifitas pada seluruh sistem produksi melalui partisipasi dan kegiatan

pemeliharaan yang produktif, proaktif, dan terencana.(Suzaki, 1999).

Sesuai dengan namanya TPM meliputi dari:

1. Total

Yang berarti bahwa TPM memperhatikan tentang aspek dan dalam penerapannya

melibatkan seluruh karyawan perusahaan tanpa terkecuali.

23

2. Productive

Segala usaha pemeliharaan menitikberatkan pada produktivitas. Sehingga

kegiatan pemeliharaan dilakukan saat produksi berjalan dan meminimalkan

masalah yang terjadi di produksi ketika melakukan kegiatan pemeliharaan.

3. Maintenance

Pemeliharaan peralatan secara mandiri dilakukan oleh operator terhadap fasilitas

perusahaan yang berupa mesin produksi ataupun yang lainnya dengan melakukan

pembersihan, pelumasan dan memperhatikannya.

Nakajima (1989) , seorang yang memilki kontribusi besar terhadap TPM,

mendefinisikan TPM sebagai sebuah pendekatan inovatif pemeliharaan yang

mengoptimalkan keefektifan peralatan , mengurangi terjadinya kerusakan

(breakdown), dan mendorong melakukan pemeliharaan mandiri (autonomous

maintenance) oleh operator melalui aktifitas sehari-hari yang melibatkan pekerja

secara menyeluruh.

TPM dapat menjembatani bentuk kerjasama antar bagian dalam organisasi dalam

meningkatkan kualitas produk, meminimalkan waste, biaya manufaktur, dan

menambah jumlah ketersediaan alat serta meningkatkan usaha pemeliharaan

perusahaan.

Suatu pernyataan mengatakan bahwa TPM adalah sebuah pendekatan daur hidup

(life-cycle) yang terintegrasi dengan pemeliharaan pabrik (Blancard:1997). TPM

dapat dimanfaatkan dengan efektif oleh organisasi untuk mengembangkan

keterlibatan pekerja pada setiap langkah proses manufaktur dan pemeliharaan

fasilitas untuk lebih mengefektifkan aliran produksi (production flow),

meningkatkan kualitas produk, dan mengurangi biaya operasi. Keterlibatan

pekerja secara total, pemeliharaan mandiri (autonomous maintenance) oleh

operator, aktivitas-aktivitas kelompok kecil untuk meningkatkan kehandalan

(realibility), kemudahan untuk dipelihara (maintainability), produktivitas

peralatan serta perbaikan berkesinambungan (kaizen) merupakan prinsip-prinsip

yang tercakup dalam TPM.

24

Kaizen merupakan salah satu alat dalam usaha menerapkan TPM. Kaizen selalu

menuntut agar peralatan dan material serta operator dapat seefisien mungkin

dalam pemanfaatan energi yang bertujuan untuk mencapai efek subtansial

sehingga terwujud ekstrem produksi. Kaizen bertujuan untuk menghilangkan 16

kerugian besar, yang dapat dilihat dari gambar 2.2 Losses dalam TPM.

Gambar 2.2 16 Losses dalam TPM (Sumber : Venkatesh, J., An Introduction to

Total Productive Maintenance:2007)

2.2.2 Pilar-Pilar TPM

TPM akan memberi jalan untuk mendapat kesempurnaan perihal perencanaan

(planning), pengorganisasian (organizing), pengawasan (monitoring), dan

pengaturan (controlling) melalui metode delapan pilar yang terdiri dari

pemeliharaan mandiri (autonomous maintenance), perbaikan yang focus (focused

Improvement), pemeliharaan terencana (planned maintenance), pemeliharaan

yang berkualitas (quality maintenance), pendidikan dan pelatihan (education and

training), manajemen pengembangan (development management), keselamatan,

kesehatan, dan lingkungan (safety, health, and environment), dan TPM office

(Ahuja dan Kahamba:2008). Pilar-pilar tersebut dapat dilihat di dalam gambar 2.3

Delapan Pilar TPM.

25

Gambar 2.3 Delapan Pilar TPM (Sumber : Venkatesh, J., An Introduction to

Total Productive Maintenance:2007)

2.2.2.1 5S/5R Sebagai Dasar Perbaikan

5S yaitu meliputi Seiri, Seiton, Seiso, Seiketsu, dan Shitsuke. 5S bertujuan untuk

mengurangi pemborosan perihal tenagakerja, biaya, ruang, waktu dan lainnya

sehingga dapat memberikan potensi keuntungan laba. Dalam bahasa Indonesia 5S

juga disebut dengan 5R yang memiliki maksud dan tujuan yang sama.

Dengan melakukan 5S/5R maka dapat mengurangi pemborosan seperti waktu

persiapan yang terlalu lama karena mencari alat, terlalu jauh dalam mencari

material dan juga kodisi ruang produksi yang tidak rapi sehingga menimbulkan

kondisi yang tidak aman. Hal ini dapat di atasi dengan menerapkan 5S/5R. Arti 5S

dan 5R dapat dilihat di dalam tabel 2.1 Terjemahan 5-S.

Japanese Term English Translation Equivalent ‘S’ Term Indonesia

Seiri Selection Short Ringkas

Seiton Tidiness Systematise Rapi

Seiso Cleaning Sweep Resik

Seiketsu Standardisation Standardise Rawat

Shitsuke Dicipline Self-Disiplin Rajin

Tabel 2.1 Terjemahan 5-S (Sumber : Venkatesh, J.,An Introduction to Total

Productive Maintenance:2007)

Komponen 5S dalam bahasa Jepang yang sama dengan 5R dalam bahasa

Indonesia meliputi:

26

1. Seiri (Ringkas)

Memilah benda-benda yang diperlukan dan menyingkirkan benda-benda yang

tidak diperlukan. Hal ini bisa berupa alat perbaikan, spare part mesin ataupun

material produksi.

2. Seiton (Rapi)

Setelah melakukan pemilihan benda yang diperlukan, kemudian benda tersebut

di rapikan salah satunya dengan cara menyusun yang bertujuan agar lebih

mudah dan lebih cepat dijangkau pada saat akan digunakan.

3. Seiso (Resik)

Menjaga benda atau alat-alat selalu dalam keadaan bersih dan rapi sehingga

dapat meminimalkan terjadinya kerusakan akibat adanya kotoran di mesin

produksi.

4. Seiketsu (Rawat)

Merawat peralatan dengan melakukan standarisasi dan memasang visual

kontrol sehingga lebih mudah dalam melakukan inspeksi.

5. Shitsuke (Rajin)

Selalu disiplin melakukan 4 kegiatan diatas dan menjadikan sebuah kebiasaan

serta kebudayaan dalam melakukan pekerjaan sehingga peralatan dapat terjaga

dan dapat digunakan secara optimal.

TPM memiliki 3 komponen yang berbeda yaitu Autonomous Maintenance,

Planned Maintenance, dan Maintenance Reduction.

2.2.2.2 Autonomous Maintenance (Pemeliharaan Mandiri)

Autonomous Maintenance (AM) adalah suatu aktivitas yang dibuat untuk

melibatkan seluruh karyawan seperti operator agar malekukan perawatan terhadap

mesinnya sendiri, seiring dengan aktivitas yang di lakukan oleh bagian perawatan

(Krawczyk:2013). Aktivitas tersebut dapat berupa pengecekan secara shiftly,

membersihkan mesin, pelumasan, pengencangan mur/ baut, perbaikan sederhana

dan mendeteksi suatu keadaan yang tidak normal pada mesin. Karena operator

yang paling dekat dengan mesin dan sehari-hari menggunakan mesin, diharapkan

27

dapat segera mengetahui jika terjadi penyimpangan terhadap mesin sehingga

dapat segera diatasi dan mencegah terjadinya breakdown.

2.2.2.3 Planned Maintenance (Pemeliharaan Terencana)

Planned Maintenance adalah Kegiatan atau aktivitas pemeliharaan yang

dilakukan berdasarkan schedule atau jadwal yang telah dibuat sebelumnya untuk

menjaga kondisi peralatan agar tetap baik. Bagian pemeliharaan akan lebih fokus

dalam melakukan pemeliharan terencana, karena telah terbantu oleh operator yang

sudah melakukan perawatan harian. Secara teoritis, jika pemeliharaan terjadwal

meningkat maka pemeliharaan tak terjadwal (breakdown) akan berkurang.

Sehingga total biaya pemeliharaan akan berkurang pula (Assauri:2004).

2.2.2.4 Maintenance Reduction (Mengurangi Jumlah Pemeliharaan)

Dengan bekerjasama pada bagian penyedia peralatan, pengetahuan yang

didapatkan dari pemeliharaan alat dapat dijadikan sebagai masukan dalam

perancangan alat yang baru. Sehingga akan menghasilkan peralatan yang mudah

dalam pemeliharaan dan mendukung dalam melakukan pemeliharaan mandiri.

Yang pada akhirnya diharapkan dapat mengurangi jumlah total pemeliharaan

mesin yang dibutuhkan.

Cara lain dapat dilakukan dengan membuat prediksi kerusakan yang mungkin

akan terjadi dengan menganalisa data khusus yang berupa suara, getaran dan

suhu.

2.2.3 Keuntungan Menerapkan TPM

Keuntungan setelah menerapkan TPM terhadap perusahaan meliputi

(Nakajima:1988):

1. Pencapaian OPE (Overall Plant Efficiency) minimum 80%.

2. Pencapaian OEE minimum 90%.

3. Perbaikan perlakuan yang membuat tidak ada lagi komplain dari pelanggan.

4. Mengurangi biaya manufaktur 30%

5. Terpenuhinya pesanan konsumen 100%

28

6. Meminimal terjadinya kecelakaan.

Keuntungan lain yang bersifat tidak langsung:

1. Antar karyawan memiliki tingkat keyakinan yang tinggi.

2. Area kerja yang bersih, rapi dan menarik terjaga.

3. Merubah kebiasaan operator menjadi lebih baik.

4. Tujuan tercapai karena kerja tim.

5. Saling berbagi pengetahuan dan pengalaman.

6. Menumbuhkan rasa memiliki pada operator terhadap mesinnya.

1.3. Overall Equipment Effectiveness (OEE)

Disarankan untuk mengevaluasi dalam penerapan TPM dengan menggunakan

OEE, karena keakuratan data alat-alat produksi sangat berpengaruh terhadap

suksesnya perbaikan yang berkelanjut dalam jangka panjang (Nakajima:1988).

Jika data mengenai rusaknya alat-alat produksi dan alasan kerugian-kerugian

produksi tidak dapat diketahui, maka segala aktifitas yang telah dilakukan tidak

akan menghasilkan sesuatu penyelesaian terhadap masalah penurunan kerja sistem

operasi. Kerugian produksi bersamaan dengan biaya tidak langsung dan biaya

yang tersembunyi merupakan dari total biaya untuk produksi. Itulah mengapa

Dikatakan juga OEE sebagai suatu alat ukur karena untuk memperlihatkan biaya

tersembunyi ini (Nakajima:1988). Hal tersebut merupakan salah satu manfaat

OEE karena dapat diketahuinya biaya-biaya tersembunyi yang menjadi suatu

pemborosan yang tak disadari.

2.3.1 Definisi OEE

(OEE) adalah matriks hierarki yang dapat mengevaluasi dan mengindikasikan

seberapa efektif suatu operasi manufaktur dimanfaatkan (Nakajima:1988). Hasil

dari OEE dinyatakan dalam bentuk yang umum yang memudahkan dalam

perbandingan antara unit manufaktur dalam beberapa industri yang berbeda.

Pengukuran OEE juga sering digunakan sebagai Key Performance Indicator

(KPI) dalam hubungannya dengan effort lean manufacturing untuk menyediakan

indicator dari kesuksesan.

29

OEE sudah lama dikenal didunia perindustrian dan manufaktur, teknik

pengukurannya sudah dibahas dalam beberapa tahun untuk menyempurnakan

dalam penghitungan.

2.3.2 Tujuan Penerapan OEE

OEE dapat digunakan dalam beberapa jenis tingkatan pada sebuah lingkungan

perusahaan. Pertama, OEE dapat digunakan sebagai “Benchmark” untuk

mengukur rencana perusahaan dalam performansi. Kedua, nilai OEE, perkiraan

dari suatu aliran produksi, dapat digunakan untuk membandingkan garis

performansi melintang dari perusahaan, maka akan terlihat aliran yang tidak

penting. Ketiga, jika proses permesinan dilakukan secara individual, OEE dapat

mengidentifikasikan mesin mana yang mempunyai performansi buruk, dan

bahkan mengindikasikan fokus dari sumber daya TPM.

Dengan memanfaatkan Basic quality tools (seperti Pareto Analysis, Cause-effect

Diagram)dan telah diketahuinya nilai OEE, maka faktor penyebab penurunan

nilai OEE dapat di ketahui dan ditangani.

2.3.3 Pengukuran Nilai OEE

OEE dihitung berdasarkan kerugian terhadap mesin yang berhenti karena adanya

kerusakan, mengurangi kecepatan mesin, dan produk yang dihasilkan tidak sesuai

standard, atau yang biasa disebut enam kerugian besar (six big losses). Enam

kerugian tersebut diukur untuk mengetahui Availability Ratio, Performance Ratio,

dan Quality Ratio. OEE ini mengukur apakah peralatan produksi tersebut dapat

bekerja dengan normal atau tidak. OEE memaparkan 6 kerugian utama (six big

losses) penyebab peralatan produksi tidak beroperasi dengan normal. Untuk

mencapai efektifitas peralatan mesin secara menyeluruh (overall equipment

effectiveness), perusahaan harus fokus menghilangkan penyebab kerugian utama

yaitu six big losses yang terbagi menjadi 3 kategori (Nakajima:1988):

30

1. Downtime

Kerusakan alat (Equipment failure/breakdown losses)

Equipment failure merupakan kerusakan yang menyebabkan perbaikan yang

dilakukan di luar jadwal pemeliharaan mesin. Dimana waktu yeng

meyebabkan kerugian ini dilihat dari lamanya kerusakan yang terjadi

terhadap alat atau mesin produksi. Kerugian ini termasuk kerugian

Downtime yang mengurangi waktu proses produksi yang telah terjadwal

(Loading Time).

Setup and Adjusment

Setup and Adjusment adalah total waktu yang diperlukan untuk melakukan

change over dari produk 1 ke produk lainnya. Misalnya change over

packaging, size dan variant. Waktu Setup and Adjusment dihitung dari

mesin diberhentikan sampai mesin selesai di setting dan menghasilkan

produk yang sesuai kriteria kualitas yang sudah di tentukan yang kemudian

mesin dijalankan kembali.

2. Speed Losses

Idling and minor stoppages / Chocotei Loss

Idling and minor stoppages kerugian yang terjadi akibat berhentinya mesin

produksi yang diakibatkan oleh terlambatnya pasokan material ataupun

dikarenakan tidak ada operator walaupun material tersedia. Selain itu losses

ini terjadi karena mesin berhenti cukup sering dengan durasi tidak lama

biasanya tidak lebih dari lima menit dan tidak membutuhkan

personel maintenance. Ini dikarenakan mesin error sehingga harus di nyalakan

ulang, adanya pembersihan/pengecekan mesin, terhalangnya sensor,

terhalangnya pengiriman, dan sebagainya.

Cycle Time Loss / Speed Losses

Merupakan kerugian yang terjadi yang disebabkan oleh turunnya kecepatan

mesin produksi misalnya yang dikarenakan kandisi mesin atau spare part

mesin yang tidak standard.

31

3. Quality Losses

Defects in Process (Quality Defect)

Defects in Procces atau juga disebut waste yaitu kerugian yang terjadi

akibat mesin produksi yang menggunakan jadwal produksi setelah

penyetelan dengan menghasilkan produk yang tidak sesuai standard kualitas

sehingga memerlukan pengerjaan ulang.

Reduced Yield / Startup Loss

Yaitu waktu produksi mesin yang menghasilkan produk cacat atau rusak

ketika penyetelan mesin dilakukan hingga mesin stabil dan siap untuk

digunakan, atau disebut juga Defect Reject.

Gambar 2.4 Tahap Perhitungan OEE (Sumber : Nakajima, Introduction to

Total Productive Maintenance (TPM):1988)

Japan Institute of Plant Maintenance (JIPM) telah menetapkan standar benchmark

yang telah dipraktekan secara luas di seluruh dunia. Berikut OEE Benchmark

tersebut yang dikutip dari situs www.leanindonesia.com:

Jika OEE = 100%, produksi dianggap sempurna: hanya memproduksi produk

tanpa cacat, bekerja dalam performance yang cepat, dan tidak ada downtime.

Jika OEE = 85%, produksi dianggap kelas dunia. Bagi banyak perusahaan,

skor ini merupakan skor yang cocok untuk dijadikan goal jangka panjang.

32

Jika OEE = 60%, produksi dianggap wajar, tapi menunjukkan ada ruang yang

besar untuk improvement.

Jika OEE = 40%, produksi dianggap memiliki skor yang rendah, tapi dalam

kebanyakan kasus dapat dengan mudah di-improve melalui pengukuran

langsung (misalnya dengan menelusuri alasan-alasan downtime dan menangani

sumber-sumber penyebab downtime secara satu per satu).

Untuk standar benchmark world class yang dianjurkan JIPM, yaitu OEE = 85 %,

berikut nilai yang harus dicapai agar nilai standar OEE tercapai.

Availability 90 %

Performance Efficiency 95 %

Quality rate product 99 %

Overall OEE 85%

Sehingga keberhasilan suatu program TPM adalah jika pencapaian nilai OEE nya

hingga > 85 %. Adapun bentuk pengukuran terhadap efectivitas suatu mesin atau

OEE mesin memiliki tiga parameter ukur yang dimana terdapat variable terkait

dalam pembentukan tiap parameter tersebut yang meliputi, diantaranya

(Nakajima:1988):

1. Availability (ketersediaan)

Untuk mengetahui jumlah availability, maka diukur dari nilai rasio Loading Time

dan jumlah Operating Time yang tersedia, dengan memperhaitkan nilai Planned

Downtime yang mempengaruhi nilai Loading Time. Loading Time merupakan

total waktu produksi dalam sehari yang dapat dipisahkan dalam beberapa aktivitas

yang meliputi menunggu penyelesaian pesanan, tenaga kerja yang tidak tersedia

untuk menggantikan operator yang istirahat, aktivitas rencana pemeliharaan,

proses perbaikan, perawatan mesin oleh operator dan pelatihan operator.

Operating Time merupakan peralatan yang menunjuk ketidakcocokan antara

Ideal Runtime dengan Actual Capacity Production. Rumus yang dapat digunakan

adalah :

........................................................(pers.1)

Loading Time = available time – planned downtime...................................(pers.2)

33

Loading Time = available time – (autonomous maintenance + istirahat +

preventive maintenance + idle time )

Operating Time = Loading time – unplanned downtime...............................(pers.3)

2. Performance (Efisiensi Kinerja)

Di ukur sebagai rasio antara kecepatan mesin secara aktual dengan kecepatan

mesin ideal.

Performance Rate

...................................................................(pers.4)

Keterangan:

ACP = A

IRT =

ACP(pcs/mnt) =

....................................................................(pers.5)

3. Quality (kualitas)

Kualitas akan dihitung dari banyaknya sampah produksi yang cacat dikarenakan

peralatan produksi yang akan d konversi ke waktu.

Quality Rate =

......................................................................(pers.6)

Keterangan:

TP = Total Production

DA = Defect Amount

4. Overall Equipment Effectiveness (OEE)

.......................................(pers.7)

Kontribusi terbesar OEE adalah sederhana, namun tetap komprehensif, mengukur

efisiensi internal dan dapat bekerja sebagai indikator proses perbaikan

berkelanjutan (Jonsson dan Lesshammar:1999). Kemudian ada pernyataan lain

bahwa OEE juga merupakan cara efektif menganalisa sebuah mesin tunggal atau

sebuah sistem permesinan terintegrasi (Tangen:2004). Bagaimanapun suatu

perusahaan mengharapkan mesin-mesin produksinya dapat beroperasi 100%

34

tanpa ada terjadinhya downtime, pada kinerja 100% tanpa ada speed losses,

dengan output 100% tanpa ada reject. Secara aktual nilai ini sangat sulit untuk

dicapai, akan tetapi bukan tidak mungkin hal ini dapat dicapai. Dalam mengukur

nilai OEE harus diikuti dengan komitmen untuk meminimalkan kerugian terhadap

mesin produksi ataupun proses dengan melakukan aktifitas sesuai TPM.

1.4. Teknik Perbaikan Kualitas

Manajemen kualitas juga sering disebut the problem solving. Manajemen kualitas

dapat digunakan sabagai metode dalam problem solving tersebut untuk suatu

perbaikan. Teknik-teknik dasar dalam metode tersebut yang dapat digunakan

antara lain Diagram Pareto, Histogram, Lembar Pengecekan (Check Sheet),

analisys matriks, Fishbone Diagram (sebab akibat), Peta kendali (Control Chart),

dan Analisis Kemampuan Proses. Berdasarkan tema yang akan dibahas maka

tidak semua teknik tersebut akan di gunakan, yaitu Diagram Pareto dan Fishbone

Diagram. Dimana kedua teknik tersebut dapat berdiri sendiri ataupun saling

membantu satu sama lain.

2.4.1 Diagram Fishbone (sebab-akibat)

Diagram sebab akibat atau fishbone pertama kali diperkenalkan oleh seorang

Profesor, yaitu Prof. Ishikawa dari Universitas Tokyo, oleh karena itu diagram

sebab akibat disebut juga dengan diagram Ishikawa atau diagram tulang ikan (fish

bone). Pembuatan diagram sebab akibat ini bertujuan agar dapat memperlihatkan

faktor- faktor penyebab (root cause) dan karakteristik kualitas yang

(effect) disebabkan oleh faktor-faktor penyebab itu (Wignjosoebroto:2003).

Umumnya Fishbone Diagram menggunakan 5 faktor yang disebut sebagai sebab

(cause) dari suatu akibat (effect). Kelima faktor tersebut ialah man

(manusia/tenaga kerja), method (metode), material (bahan), machine (mesin), dan

environment (lingkungan). Metode ini biasa dibuat dengan melakukan interview

terhadap orang yang terkait dan dapat berupa saran.. Diagram sebab-akibat dapat

digunakan untuk :

1. Membantu mengidentifikasi akar penyebab dari suatu masalah,

35

2. Membantu membangkitkan ide-ide untuk solusi suatu masalah, dan

3. Membantu dalam penyelidikan atau pencarian fakta-fakta lebih lanjut.

Langkah-langkah pembuatan diagram sebab akibat:

1. Tentukan masalah atau sesuatu yang akan diamati atau diperbaiki. Gambarkan

panah dengan kotak di ujung kanannya dan tulis masalah yang akan diamati

atau diperbaiki.

2. Cari faktor utama yang berpengaruh atau mempunyai akibat pada masalah atau

sesuatu tersebut. Tuliskan dalam kotak yang telah dibuat di atas dan di bawah

panah yang telah dibuat tadi.

3. Cari lebih lanjut faktor-faktor yang lebih rinci (faktor-faktor sekunder) yang

berpengaruh atau mempunyai akibat pada faktor utama tersebut. Tulislah

faktor-faktor sekunder tersebut di dekat panah yang menghubungkannya

dengan penyebab utama.

4. Dari diagram yang sudah lengkap, carilah penyebab utama dengan menganalisa

data yang ada.

Contoh Diagram Sebab Akibat yang nampak seperti tulang ikan yang juga sering

disebut Fishbone Diagram,dapat dilihat pada gambar 2.5 Fishbone Diagram :

Gambar 2.5 Fishbone Diagram (Diagram Sebab-Akibat) (Sumber :

Wignjosoebroto, Pengantar Teknik dan Manajemen Industri:2003)

36

BAB III

METODOLOGI PENELITIAN

Laporan ini ditulis dengan langkah-langkah yang akan di gambarkan ke dalam

diagram dibawah ini. Isi dari diagram dibawah ini merupakan ikhtisar dari

penelitian yang akan dilakukan.

Gambar 3.1 Diagram Alir Metodologi Penelitian

Studi Pendahuluan:

Mencari data laporan mesin yang berisi

kegiatan-kegiatan mesin produksi pouch

25 periode Agustus 2015 sampai dengan

Januari 2016

Memahami tiap kegiatan dalam laporan

yang dibuat oleh tiap operator

Identifikasi Masalah:

Mengamati 7 big losses yang terjadi

pada mesin pouch 25 Menganalisa penyebab terjadinya 7 big

losses pada mesin Menentukan batasan masalah dalam

penelitian

Landasan Teori:

Penjelasan mengenai sistem manajemen

pemeliharaan

Penjelasan tentang TPM

Penjelasan tentang OEE

Penjelasan tenteng perbaikan kualitas

Data dan Analisis:

Mengumpulkan data mengenai 7 big

losses terhadap mesin pouch 25 periode

Agustus 2015 sampai dengan Januari

2016

Mengukur atau menghitung nilai OEE

mesin pouch 25

Menganalisa dan mencari penyebab

permasalahan pada OEE

Simpulan dan Saran:

Membuat kesimpulan hasil perhitungan

dan analisis

STUDI

PENDAHULUAN

IDENTIFIKASI

MASALAH

LANDASAN

TEORI

DATA DAN

ANALISIS

SIMPULAN DAN

SARAN

37

1.1. Studi Pendahuluan

Observasi untuk penelitian ini dilakukan dari bulan Agustus 2015 sampai dengan

Januari 2016 di PT. Unilever Indonesia HPC Liquid di mesin yang memproduksi

dengan kemasan pouch yaitu di mesin pouch 25. Kegiatan observasi dilakukan

atas ijin dari pimpinan area produksi untuk mendapatkan data yang akurat dari

hasil laporan kerja operator tiap mesin.

1.2. Identifikasi Masalah

Setelah melakukan analisa saat observasi laporan produksi talah didapatkan

bahwa banyak mesin produksi yang tidak mencapai target produksi yang telah

ditentukan oleh perusahaan. Maka dari itu peneliti akan menelusuri penyebab

mesin pouch 25 yang tidak dapat memenuhi target perusahaan dengan mengukur

efektifitas mesin menggunakan OEE dan menelusuri akar permasalahan dengan

menggunakan diagram fishbone (sebab-akibat).

1.3. Landasan Teori

Studi pustaka dilakukan dengan mempelajari penelitian yang dilakukan

sebelumnya dengan pembahasan yang sama dan teori yang berkaitan untuk

mendukung dan memperkuat analisa penyelesaian masalah dengan

memperhatikan batasan-batasan penelitian yang telah ditentukan sebelumnya.

Teori-teori dalam penelitian ini didapatkan dari referensi-referensi dari sumber

yang terkait.

1.4. Data dan Analisa

Bagian ini peneliti menampilkan data yang kemudian akan di analisa dan

dijelaskan sehingga akan dilanjutkan untuk menelusuri penyebab masalah

sehingga dapat segera dilakukan tindakan untuk mengatasi masalah tersebut. Data

yang telah dikumpulkan mengenai permasalahan yang terjadi pada mesin pouch

25 sesuai tujuan penelitian. Data-data tersebut merupakan data yang bersifat

umum didalam internal perusahaan. Data tidak memiliki kerahasiaan yang tinggi

akan tetapi sudah cukup dalam melakukan penelitian ini.

38

Gambar 3.2 Flow Chart Metodologi Penelitian

Mengukur Nilai

OEE

Membuat Analisa

Nilai OEE

Mencari Penyebab

Rendahnya Nilai OEE

Mencari Solusi Rendahnya

Nilai OEE

Membuat Saran dan Simpulan

Selesai

Mulai

Observasi

Identifikasi

Masalah

Pengumpulan

Data

Interview Pengumpulan Data

Laporan Mesin

Observasi Proses

Penulisan Laporan mesin

Pengolahan Data

Mengukur Nilai

Performance Ratio

Mengukur Nilai

Quality Ratio

Mengukur Nilai

Availability Ratio

Mengukur Nilai

Losses

39

1.5. Simpulan dan Saran

Tahap terakhir dari penelitian ini yaitu menjelaskan hasil simpulan dari penelitian

yang telah dilakukan yang kemudian peneliti akan memberi saran kepada pihak

perusahaan dan juga dapat digunakan dalam penelitian selanjutnya. Saran kepada

perusahan berupa usulan pengatasan masalah untuk meningkatkan nilai OEE dari

mesin pouch 25 yang diharapkan juga dapat di terapkan di mesin pouch lainnya

dengan masalah yang sama.

40

BAB IV

DATA DAN ANALISIS

1.1. Profil Perusahaan dan Proses Produksi

PT Unilever Indonesia Tbk (perusahaan) dibangun tanggal 5 Desember 1933

dengan nama Zeepfabrieken N.V. Lever berdasarkan akta No. 33 yang dibuat oleh

Tn.A.H. van Ophuijsen, notaris di Batavia. Akta tersebut disahkan oleh Gubernur

Jenderal van Negerlandsch-Indie dengan surat No. 14 pada tanggal 16 Desember

1933, terdaftar di Raad van Justitie di Batavia dengan No. 302 pada tanggal 22

Desember 1933 dan beritakan di dalam Javasche Courant pada tanggal 9 Januari

1934 Tambahan No. 3.

Dengan akta No. 171 yang dibuat oleh notaris Ny. Kartini Mulyadi tertanggal 22

Juli 1980, nama perusahaan diganti dengan nama PT Unilever Indonesia. Dengan

akta no. 92 yang dibuat oleh notaris Tn. Mudofir Hadi, S.H. tertanggal 30 Juni

1997, nama perusahaan diubah menjadi PT Unilever Indonesia Tbk. Akta ini

disetujui oleh Menteri Kehakiman dengan keputusan No. C2-

1.049HT.01.04TH.98 tertanggal 23 Februari 1998 dan diumumkan di Berita

Negara No. 2620 tanggal 15 Mei 1998 Tambahan No. 39.Kemudian PT.Unilever

Indonesia menyisihkan 15% dari sahamnya untuk di masukkan ke dalam Bursa

Efek Jakarta dan Bursa Efek Surabaya setelah mendapat ijin dari Ketua Badan

Pelaksana Pasar Modal (Bapepam) No. SI-009/PM/E/1981 pada tanggal 16

November 1981.

Saat PT.Unilever Indonesia mengadakan rapat yang dilakukan satu tahun sekali

dan tepatnya pada tanggal 24 Juni 2003, para investor yang memiliki saham di

perusahaanini bersepakat untuk melakukan pemecahanan saham, dengan

mengurangi nilai nominal saham dari Rp 100 per saham menjadi Rp 10 per

saham. Perubahan ini dibuat di hadapan notaris dengan akta No. 46 yang dibuat

41

oleh notaris Singgih Susilo, S.H. tertanggal 10 Juli 2003 dan disetujui oleh

Menteri Kehakiman dan Hak Asasi Manusia Republik Indonesia dengan

keputusan No. C-17533 HT.01.04-TH.2003.

PT.Unilever Indonesia menjadi perusahaan manufaktur yang memproduksi sabun,

deterjen, margarin, minyak sayur dan makanan yang terbuat dari susu, es krim,

makanan dan minuman dari teh dan produk-produk kosmetik. Sebagaimana

disetujui dalam Rapat Umum Tahunan Perusahaan pada tanggal 13 Juni, 2000,

yang dituangkan dalam akta notaris No. 82 yang dibuat oleh notaris Singgih

Susilo, S.H. tertanggal 14 Juni 2000, PT.Unilever Indonesia juga membangun

distributor-distributor utama perusahaan dan juga memfasilitasi berbagai bentuk

penelitian terhadap pemasaran. Akta ini disetujui oleh Menteri Hukum dan

Perundang-undangan (dahulu Menteri Kehakiman) Republik Indonesia dengan

keputusan No. C-18482HT.01.04-TH.2000.Perusahaan memulai operasi

komersialnya pada tahun 1933.

Rincian bisnis dan produk :

PT. Unilever Indonesia adalah suatu perusahaan yang memproduksi berbagai jenis

kebutuhan rumah tangga, makanan dan kosmetik. Produk yang paling di

unggulkan adalah produk rumah tangga untuk mencuci piring yaitu sabun cair

sunlight. Sebagian besar produksi sabun cuci piring sunlight berkemasan pouch

yang di produksi dengan mesin yang sama yaitu mespack.

42

Gambar 4.1 Produk Perusahaan

PT. Unilever indonesia memiliki beberapa bisnis yaitu memproduksi produk

kebutuhan rumah tangga yang berupa sabun cuci piring, sabun cuci baju, da

pembersih lantai. Untuk produk kosmetik dan personal care, perusahaan ini

memproduksi shampoo, conditioner, lotion, sabun mandi cair, serta perawatan

kosmetik lainnya. Sedangkan produk makanan berupa margarin, kecap, penyedap

makanan, dan berbagai jenis es krim. Seluruh produk tersebut di produksi di

pabrik yang berada di Cikarang, Bekasi, Jawa Barat. Sedangkan yang di pabrik

Rungkut, Jawa Timur PT. Unilever memproduksi sabun batangan dan juga pasta

gigi. Sebagian dari produk diatas juga juga di ekspor dalam wilayah Asia. Selain

43

itu PT. Unilever juga mengimport beberapa produknya yang di produksi dari

negara lain untuk dijual di Indonesia.

Proses Produksi:

a. Penerimaan

Segala material yang digunakan dalam kebutuhan proses produksi di terima oleh

bagian substore. Ada dua jenis material yang akan diterima yaitu antara ke

butuhan packaging dan material mixing. Di bagian substore material di terima

yang kemudian di simpan dan didata untuk selanjutnya akan di kirim ke produksi

sesuai dengan kebutuhan produksi.

b. Penjadwalan

Penjadwalan dilakukan oleh bagian PPIC dari proses pemesanan barang, proses

produksi dilakukan, sampai barang Finish Good dikirim dan di terima oleh

konsumen.

c. Proses Produksi

Proses produksi yang dilakukan di PT. Unilever Indonesia HPC Liquid yaitu

proses mixing yang kemudian di lakukan proses packaging.

d. Inspeksi

Pemeriksaan kualitas produk dilakukan oleh bagian Quality Control. Bagian ini

bertugas memastikan kualitas produk susuai standar dari awal material datang

sampai produk di kirim dan diterima oleh konsumen.

e. Pengiriman

Pengiriman produk Finish Good dilakukan oleh bagian Delivery Control sehingga

produk dapat di terima oleh konsumen dengan tepat waktu sesuai jadwal.

1.2. Pengumpulan Data

44

Berdasarkan data output di bawah ini dapat dilihat bahwa pouch 25 memiliki

output paling sedikit, maka penilitian difokuskan pada mesin tersebut yang

kemudian dilakukan pengumpulan data.

Gambar 4.2 Persentase Output Mesin Pouch (Periode 1 Agustus 2015 s/d 31

Januari 2016)

Untuk mengumpulkan data dalam melakukan pengukuran nilai Overall

Equipment Effectiveness (OEE) dilakukan dengan pengambilan data yang sudah

ada seperti data planned downtime, Ideal Cycle Time dan Actual Cycle Time. Data

tersebut di ambil secara historikal dari laporan tiap mesin yang diisi oleh masing-

masing operator mesin.

Perusahaan memiliki mesin pouch sebanyak 28 mesin, tetapi beberapa mesin telah

dipindahkan ke pabrik lain. Mesin yang telah dipindahkan yaitu pouch 1,11, 12,

13, 20, dan 24. Sedangkan yang tidak dipindahkan yaitu pouch 2, 3, 4, 5, 6, 7, 8,

9, 10, 14, 15, 16, 17, 18, 19, 21, 22, 23, 25, 26, 27, 28. Akan tetapi penelitian

difokuskan hanya pada mesin pouch 25. Status mesin juga dapat dilihat di dalam

tabel 4.1.

19.52

0

10

20

30

40

50

60

70

PO

UC

H 2

PO

UC

H 3

PO

UC

H 4

PO

UC

H 5

PO

UC

H 6

PO

UC

H 7

PO

UC

H 8

PO

UC

H 9

PO

UC

H 1

0

PO

UC

H 1

4

PO

UC

H 1

5

PO

UC

H 1

6

PO

UC

H 1

7

PO

UC

H 1

8

PO

UC

H 1

9

PO

UC

H 2

2

PO

UC

H 2

1

PO

UC

H 2

3

PO

UC

H 2

5

PO

UC

H 2

6

PO

UC

H 2

7

PO

UC

H 2

8

Per

senta

se O

utp

ut

(%)

Nama Mesin

45

Tabel 4.1 Status mesin pouch

No Mesin Status No Mesin Status

1 Pouch 1 Tidak ada 15 Pouch 15 Ada

2 Pouch 2 Ada 16 Pouch 16 Ada

3 Pouch 3 Ada 17 Pouch 17 Ada

4 Pouch 4 Ada 18 Pouch 18 Ada

5 Pouch 5 Ada 19 Pouch 19 Ada

6 Pouch 6 Ada 20 Pouch 20 Tidak ada

7 Pouch 7 Ada 21 Pouch 21 Ada

8 Pouch 8 Ada 22 Pouch 22 Ada

9 Pouch 9 Ada 23 Pouch 23 Ada

10 Pouch 10 Ada 24 Pouch 24 Tidak ada

11 Pouch 11 Tidak ada 25 Pouch 25 Ada

12 Pouch 12 Tidak ada 26 Pouch 26 Ada

13 Pouch 13 Tidak ada 27 Pouch 27 Ada

14 Pouch 14 Ada 28 Pouch 28 Ada

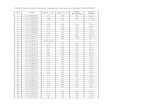

Data jam kerja pada mesin pouch 25 dapat dilihat di tabel 4.2 yang telah

dikonversi ke dalam jam dari total waktu satu bulan.

Tabel 4.2 Jam Kerja mesin Pouch 25 periode Februari 2015 - Januari 2016

Bulan

Jumlah

hari Total Shift

/ Hari

Jam

Kerja /

Shift

(jam)

Jumlah

Waktu

Kerja

(jam)

Februari 2015 28 3 8 672

Maret 2015 31 3 8 744

April 2015 30 3 8 720

Mei 2015 31 3 8 744

Juni 2015 30 3 8 720

Juli 2015 31 3 8 744

Agustus 2015 31 3 8 744

September 2015 30 3 8 720

Oktober 2015 31 3 8 744

November 2015 30 3 8 720

Desember 2015 31 3 8 744

Januari 2016 31 3 8 744

46

Sedangkan jumlah output produksi pada mesin pouch 25 per bulannya dalam

periode Februari 2015 sampai dengan Januari 2016 dapat dilihat di dalam tabel

4.3.

Tabel 4.3 Jumlah Produksi mesin Pouch 25 periode Februari 2015 - Januari 2016

Bulan Jumlah Produksi (pcs)

Februari 2015 873,360

Maret 2015 1,032,930

April 2015 1,415,210

Mei 2015 1,075,560

Juni 2015 1,243,310

Juli 2015 1,354,130

Agustus 2015 1,333,224

September 2015 1,008,360

Oktober 2015 1,029,912

November 2015 1,375,992

Desember 2015 478,464

Januari 2016 730,920

Dan pada tabel 4.4 dapat dilihat juga produk cacat yang telah dihasilkan oleh

mesin pouch 25. Data diambil dari laporan mesin periode Februari 2015 sampai

dengan Januari 2016.

Tabel 4.4 Jumlah Produk Cacat mesin Pouch 25 periode Februari 2015 - Januari

2016

Bulan Defect (pcs)

Waste (pcs) Reject (pcs) Total

Februari 2015 740 720 1,460

Maret 2015 3,270 360 3,632

April 2015 1,764 216 1,986

Mei 2015 2,032 408 2,441

Juni 2015 2,094 336 2,430

Juli 2015 1,456 384 1,849

Agustus 2015 1,672 288 1,962

September 2015 15,240 840 16,084

Oktober 2015 2,050 480 2,530

November 2015 1,836 504 2,347

Desember 2015 2,004 576 2,582

Januari 2016 5,878 432 6,310

47

1.3. Pengolahan Data dan Analisis

Langkah pertama dalam melakukan pengolahan data ini yaitu melakukan

pengukuran terhadap nilai Overall Equipment Effectiveness (OEE) terhadap mesin

pouch 25. Dalam mengukur OEE bergantung dari tiga ratio utama yang meliputi

Availability, Performance, dan Quality. Sehingga untuk mengukur nilai OEE

perlu di ketahui tiga ratio diatas terlebih dahulu.

Setelah didapatkan nilai OEE nya, maka selanjutnya diolah kembali terhadap nilai

losses (kerugian) sesuai yang telah dijelaskan di bab sebelumnya. Pengolahan

dilakukan dengan melihat dari hubungan nilai hasil pengukuran OEE dengan

losses tersebut serta kecenderungan terhadap losses tersebut.

Setelah diketahuinya nilai Availability, Performance, Quality dan Losses, maka

selanjutnya yaitu mencari penyebab-penyebab masalah yang berkaitan terhadap

nilai hasil pengukuran OEE.

2.3.1 Availability

Pengukuran nilai Availability dilakukan dengan berdasarkan persamaan yang

sudah dijelaskan di pembahasan sebelumnya. Yang kemudian dilakukan analisis

mengenai hasil pengukuran.

2.3.1.1 Pengukuran

Berikut adalah contoh perhitungan nilai Availability dari pouch 25 pada bulan

Februari 2015 berdasarkan persamaan-persamaan yang telah dibahas di bab 2

dengan menggunakan data yang disajikan pada Lampiran D Data Detail Mesin

Pouch 25 Periode Februari 2015 – Januari 2016.

Loading Time = available time – (autonomous maintenance + istirahat +

preventive maintenance + idle time ) ...........................................................(pers.2)

= 672 – (2.65 + 46.86 + 0 + 402.61) = 219.88 jam

Operating Time = Loading time – unplanned downtime...............................(pers.3)

= 219.88 – 36.36= 183.52 jam

.......................................................(pers.1)

= 83,46 %

48

Dengan menggunakan cara yang sama, nilai dari availability pada bulan Februari

2015 sampai dengan Januari 2016 dapat dilihat pada tabel 4.5.

Tabel 4.5 Nilai Availability mesin Pouch 25 periode Februari 2015 - Januari 2016

Bulan

Loading

Time

(jam)

Total Unplanned

Downtime

(jam)

Operating

Time

(jam)

Availability

Rate

(%)

Februari 2015 219.88 36.36 259.61 83.46

Maret 2015 215.27 29.70 400.69 86.20

April 2015 292.46 32.85 155.32 88.77

Mei 2015 432.98 32.29 186.41 92.54

Juni 2015 195.57 40.25 155.32 79.42

Juli 2015 218.24 31.83 186.41 85.42

Agustus 2015 494.65 70.90 423.75 85.67

September 2015 332.53 40.15 292.38 87.93

Oktober 2015 413.85 55.20 358.65 86.66

November 2015 427.33 41.10 386.23 90.38

Desember 2015 184.12 39.84 144.28 78.36

Januari 2016 247.15 47.17 199.98 80.91

Rata – rata (%) 85.48

Target (%) 90

2.3.1.2 Analisis

Berikut hasil data nilai Availability dalam bentuk grafik.

Gambar 4.3 Grafik Nilai Availability Pouch 25 Periode Februari 2015 – Januari

2016

0

10

20

30

40

50

60

70

80

90

100

Loading Time (/10jam)

Total Unplanned Downtime (jam)

Operating Time (/10jam)

Availability Rate (%)

Rata-rata (%)

Target (%)

49

Dengan berdasarkan gambar 4.1 grafik nilai availability pouch 25 periode

Februari 2015 sampai dengan Januari 2016 maka dapat dilihat bahwa tren nilai

availability ini memiliki pergerakan yang fluktuatif. Pergerakan nilai availability

yang fluktuatih ini banyak di pengaruhi oleh nilai loading time yang juga

dipengaruhi oleh nilai unplanned downtime. Untuk data detail dari grafik diatas

dapat dilihat di Lampiran A Data Grafik Analisis Nilai Availability.

2.3.2 Performance Rate

Pengukuran nilai Performance Rate dilakukan dengan berdasarkan persamaan

yang sudah dijelaskan di pembahasan sebelumnya. Yang kemudian dilakukan

analisis mengenai hasil pengukuran

4.3.2.1 Pengukuran

Berikut cara untuk mengetahui nilai performance ratio pouch 25 pada bulan

Februari 2015 dengan menggunakan data dari Lampiran D Data Detail Mesin

Pouch 25 Periode Februari 2015 – Januari 2016.

Actual Capacity Production (pcs/mnt)=

...............................(pers.5)

=

= 79 pcs/mnt

Performance Rate =

...............................................................(pers.4)

=

x 100%= 58.75 %

Dengan menggunakan langkah-langkah dan rumus yang sama maka hasil nilai

dari performance rate mesin pouch 25 periode Februari 2015 sampai dengan

Januari 2016 dapat di lihat dalam tabel 4.6.

50

Tabel 4.6 Nilai Performance Rate mesin Pouch 25 periode Februari 2015 –

Januari 2016

Bulan

Total

Produksi

(pcs)

Actual

Capacity

Production

(pcs/mnt)

Ideal Run

Time

(pcs/mnt)

Performance

Rate (%)

Februari 2015 873,360 79.32 135 58.75

Maret 2015 1,032,930 92.77 135 68.72

April 2015 1,415,210 90.85 135 67.30

Mei 2015 1,075,560 44.74 135 33.14

Juni 2015 1,243,310 133.41 135 98.83

Juli 2015 1,354,130 121.07 135 89.68

Agustus 2015 1,333,224 52.44 135 38.84

September 2015 1,008,360 57.48 135 42.58

Oktober 2015 1,029,912 47.86 135 35.45

November 2015 1,375,992 59.38 135 42.43

Desember 2015 478,464 55.27 135 40.94

Januari 2016 730,920 60.92 135 45.12

Rata – rata (%) 55.28

Target (%) 95

4.3.2.2 Analisis

Berikut ini adalah hasil nilai performance dari mesin pouch 25 dalam bentuk

gambar grafik.