Problemlösung im Rahmen einer Fehlerursachenanalyse · Pareto-Methode, kann dabei nützlich sein...

Transcript of Problemlösung im Rahmen einer Fehlerursachenanalyse · Pareto-Methode, kann dabei nützlich sein...

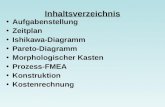

Problemlösung im Rahmen einer Fehlerursachenanalyse

Problemlösung im Rahmen einer Fehlerursachenanalyse | 2 |

Bei Fertigungs- und Verpackungsabläufen führen ungeplante Ausfallzeiten an der Produktionslinie zu direkten und indirekten Kosten, die Produktivität und Rentabilität ernsthaft beeinträchtigen können. Im Videojet White Paper, Druckerverfügbarkeit: Steigerung der Gesamtanlageneffektivität (GAE) und Betriebszeiten bei Verpackungslinien, stellen wir eine Anleitung für das Berechnen und Verwalten dieser Kosten zur Verfügung. In der vorliegenden Broschüre befassen wir uns im Detail mit den Prozessen zur Feststellung von Grundursachen für ungeplante Ausfallzeiten und der Entwicklung von Gegenmaßnahmen zur Verbesserung der Gesamtanlageneffektivität (GAE) und Rentabilität Ihrer Betriebsabläufe. Zur Minimierung von ungeplanten Ausfallzeiten müssen Unternehmen vier kritische Schritte ausführen:

• Entwicklung und Konfiguration der Linie zur Erfüllung der Anforderungen an Qualität und Ausstoß

• Auswahl der richtigen Ausrüstung für die jeweilige Anwendung

• Korrekte Wartung der Ausrüstung während der gesamten Lebensdauer

• Eindeutige Definition von Maßnahmen und Prozessen die zur fortlaufenden Verbesserung der Betriebsabläufe im Bezug auf Geräte beitragen.

Auch wenn mit den ersten drei Schritten relativ offensichtliche Anforderungen für die GAE erfüllt werden, ist es doch nichts Ungewöhnliches, wenn Hersteller und Produzenten kurzfristige oder schnelle Entscheidungen in Bezug auf die Auswahl und Wartung ihrer Anlagen treffen, um Zeit und Kosten zu sparen. Nur zu oft zahlen sie dann aufgrund von ungeplanten Ausfallzeiten im Endeffekt einen höheren Preis.

Selbst bei korrekter und konsequenter Implementierung der ersten drei Schritte muss praktisch jeder Hersteller unabhängig von den verwendeten Geräten zu einem gewissen Grad mit ungeplanten Ausfallzeiten rechnen. Nun kommt der vierte Schritt ins Spiel. Zur Maximierung der GAE müssen eindeutig definierte Maßnahmen und Prozesse implementiert werden, mit denen die Leistung Ihrer Anlagen und deren betrieblichen Abläufe fortlaufend verbessert werden kann. Wir bezeichnen dies zwar als vierten Schritt, man könnte jedoch treffender von einem Weg sprechen, auf den man sich begibt. Dieser Weg bildet den Schwerpunkt dieser Ausführungen.

Um einen Weg auszuarbeiten, auf dem fortlaufend Verbesserungen stattfinden, benötigen Sie Wegweiser, mit deren Hilfe Sie erkennen können, wo Sie sich zum jetzigen Zeitpunkt befinden und auf welche Ziele Sie hinarbeiten, damit Sie laufend Ihre Fortschritte festhalten können. Das bedeutet, dass Sie eine Methode benötigen, mit deren Hilfe Sie die Ursache von vorhandenen und potenziellen Problemen rasch erkennen und die Ihnen Analysehilfsmittel an die Hand gibt, mit denen die den Problemen zugrunde liegenden Ursachen aufgedeckt und nachhaltige Gegenmaßnahmen formuliert und implementiert werden können.

Bei schlanken Fertigungsverfahren werden häufig Hilfsmittel zum Identifizieren von Gegenmaßnahmen für Problemursachen eingesetzt. Nur so können die notwendigen Auffindungs- und Analyseprozesse durchgeführt und Erkenntnisse für die Entwicklung einer effektiven und dauerhaften Lösung gewonnen werden. Dieser Ansatz wird auch manchmal als Problemlösungsmethode (PL-Methode) bezeichnet.

Videojet wendet beträchtliche Mittel auf die Weiterentwicklung der PL-Methode auf, da es sich dabei für unsere Teams um ein wichtiges Hilfsmittel zum Durchlaufen eines kontinuierlichen Zyklus von Änderungen und Verbesserungen handelt.

Als wichtiger Teil dieses Zyklus hat sich unser auf Kaizen basierende Ansatz von PL bereits sehr bewährt, und wir möchten die wichtigsten Merkmale der Methode weitergeben, damit auch Sie Ihre eigenen Problemlösungen besser und schneller vorantreiben können. Nach einem kurzen Überblick über die PL-Methode von Videojet zeigen wir ein Verwendungsbeispiel der Methode auf, mit der eine Fehlerursachenanalyse durchgeführt und nachhaltige Gegenmaßnahmen implementiert werden können, um ungeplante Ausfallzeiten in einem Tintenstrahldrucker auszuschalten.

Problemlösung: Grundlagen

Eine effektive Problemlösung ist ein sich ständig wiederholender Prozess, bei dem starke Führungseigenschaften, eine gute Teamarbeit und ständige Nachfassmaßnahmen erforderlich sind. Wenn es einfach wäre, müsste man keine Zeit für eine detaillierte Aufschlüsselung aufbringen, um Grundursachen und Lösungen zu verstehen. Man würde das Problem ganz einfach lösen.

Das Akronym DIVE (Define [Definieren], Investigate [Untersuchen], Verify [Verifizieren] und Ensure [Sicherstellen]) erfasst die wichtigsten Elemente des Prozesses.

Problemlösung im Rahmen einer Fehlerursachenanalyse: Effektive Prozesse und Hilfsmittel wählen

Define – Problem definieren Problemformulierung artikulieren Feststellen, ob die Lücke auf ein verursachtes oder geschaffenes Problem zurückzuführen ist Logische Begründung zur Lösung des Problems festlegen

Investigate – Grundursache untersuchen Zur Problemquelle gehen und den Fokus auf 3 tatsächliche Ursachen eingrenzen Grundursache aufschlüsseln – „5 Warum-Fragestellungen“ Zur Quelle des Problems gehen, um Beweise und Fakten zu finden

Verify – Verifizieren und Implementieren Mögliche Gegenmaßnahmen identifizieren und beurteilen Ausgewählte Gegenmaßnahmen testen und Effektivität validieren Schließung der „Lücke“ implementieren und verifizieren

Ensure – Nachhaltigkeit gewährleisten Auf wenige kritische Gegenmaßnahmen konzentrieren Eigentümer und zusätzliche Ressourcen identifizieren Zur Quelle des Problems gehen, um Ergebnisse zu messen

70%

Aufgewendete Zeit

30%

Problemlösung im Rahmen einer Fehlerursachenanalyse | 3 |

Define – Problem definieren

Der gesamte Prozess hängt davon ab, dass das Problem durch kritisches Denken von Anfang an korrekt definiert wird. Nur allzu leicht wird das eigentliche Problem mit den Symptomen des Problems und den vermeintlichen Ursachen des Problems verwechselt. Das wiederum kann dazu führen, dass lediglich die Symptome behandelt werden, um der Ursache Rechnung zu tragen, oder dass die Ursache einfach falsch erkannt und somit ineffiziente Gegenmaßnahmen ergriffen werden. Wenn Sie an der falschen Stelle ansetzen, erreichen Sie Ihr Ziel nie – eine nachhaltige Lösung für das zugrunde liegende Problem.

Außerdem können sich Ihre Position in der Organisation und bisherige Erfahrungen beim Lösen von Problemen darauf auswirken, wie das aktuelle Problem zu interpretieren ist. Ein Psychologe würde dies wahrscheinlich „Bestätigungsfehler“ nennen, nämlich die Tendenz, etwas zu sehen, was die eigenen Erwartungen erfüllt. Bei der PL-Methode wird dies als „Point Of Recognition“ (Wahrnehmungspunkt) bezeichnet. Beispielsweise würde ein Mitarbeiter im Fertigungsbereich, der ein Problem am Ursprung untersucht, das Problem mit seinen Ursachen verknüpfen, wohingegen ein Betriebsleiter das selbe Problem anhand seiner Symptomatik definieren würde.

Man könnte sich dies als die Struktur eines Baumes vorstellen, dessen Wurzeln mehrere mögliche Ursachen und dessen Zweige mehrere Symptome repräsentieren könnte. Der Stamm verbindet die Ursachen mit den Symptomen und stellt das eigentliche Problem dar.

Bei einer effektiven Problemlösung muss man sich auf das echte Problem konzentrieren. Es können mehrere Ursachen und Symptome vorhanden sein, wobei sich mehrere Personen auf jeweils eine Ursache bzw. ein Symptom konzentrieren. Allerdings kann das eigentliche Problem erst dann gelöst werden, wenn es korrekt identifiziert wird.

Mit den Worten des Erfinders Charles Kettering: „Ein klar und sachlich dargestelltes Problem ist schon halb gelöst.“

Die vier wesentlichen Elemente

Jede nützlich Problemdefinition enthält diese Elemente. Sie müssen alle vier überprüfen und spezifizieren:

Ziel/Standard = Wo Sie sein wollen. Der gewünschte Zustand.

Ist-Zustand = Wo Sie sich jetzt befinden.

Lücke = Die Differenz zwischen Ziel und Ist-Zustand.

Trend = Das Muster oder Ausmaß des Problems. Wie schwerwiegend ist es? Wie lange besteht es schon? Ist es lokaler oder globaler Natur?

Falsche Wege

Achten Sie beim Definieren der Problemformulierung darauf, folgende Fehlhandlungen zu vermeiden:

• Die Problemformulierung befasst sich mit mehr als einem Problem.

• Die Problemformulierung weist eine Ursache zu.

• Die Problemformulierung weist eine Schuld zu.

• Die Problemformulierung bietet eine Lösung.

• Das Ablaufdiagramm ist in Maßeinheiten gehalten, die in keiner Beziehung zur Problemformulierung stehen.

• Der Problemformulierung fehlt eines der vier wesentlichen Elemente: Ziel/Standard, Ist-Zustand, Lücke, Trend.

• Die Ressourcen sind falsch ausgerichtet und befassen sich mit dem falschen Problem.

• Dem Problem mangelt es an einer logischen Begründung.

Wegweiser des Erfolgs

Sie haben das Problem erfolgreich definiert, wenn Sie Folgendes sagen können:

• Die Problemformulierung ist deutlich, und es können Maßnahmen ergriffen werden.

• Das Team hat bezüglich der Problemformulierung einen Konsens erzielt.

• Das Team einigt sich auf eine logische Begründung, warum das Problem und seine Lösung wichtig sind.

• Das Problem unterliegt Ihrer Kontrolle; also kann das Team für dessen Lösung effektiv Verantwortung übernehmen.

Investigate – Grundursache untersuchen

Probleme erscheinen naturgemäß anfänglich als große Hindernisse mit unscharfen Grenzen. Wenn Sie Ihren Fokus nicht auf das Wesentliche richten, schweift Ihr Team ohne klare Ausrichtung ab. Eine richtig ausgeführte Analyse konzentriert sich streng auf das vorliegende Problem, nicht auf seine Auswirkungen oder vermutlichen Ursachen, und durchläuft nacheinander Stationen auf einem deutlich vorgezeichneten, logischen Weg. Dieser Weg zieht sich vom „Point of Recognition“ (Wahrnehmungspunkt; POR) über den „Point of Occurrence“ (Punkt des Auftretens; POO) zum „Point of Cause“ (Punkt der Ursache; POC) und letztendlich zu den Grundursachen hin.

Nachdem das Problem festgestellt und eindeutig definiert wurde, kann mit der Analyse der Kausalkette begonnen werden. In den meisten Fällen stellt sich heraus, dass sich die Wurzeln des Problems ebenso wie das Wurzelsystem eines Baumes in verschiedene Richtungen ausbreiten. Da die meisten Personen versuchen, so gründlich wie möglich vorzugehen, versuchen sie alle oder zu viele dieser Wurzeln nachzuverfolgen, was allerdings kontraproduktiv sein kann. In der Regel ist es besser,

Problemlösung im Rahmen einer Fehlerursachenanalyse: Effektive Prozesse und Hilfsmittel wählen

Symptome: Ergebnisse oder Folgen des Problems (sichtbar) Schweißausbruch

Das Problem: Die Lücke zwischen Realität und Ziel oder Standard Fieber

Ursachen: Die zugrunde liegenden „Wurzeln“ – ein System unter der Oberfläche, das die eigentliche Quelle des Problems darstellt (nicht sichtbar) Virus

die Wurzeln mit den geringsten Auswirkungen auf das Problem zu ignorieren und diejenigen, die nicht durch verfügbare Daten gestützt werden, ganz fallen zu lassen. Durch ein selektives „Beschneiden“ wird Ihre Analyse effizienter und effektiver.

Denken Sie dabei immer an Folgendes:

• Ein Problem kann mehr als eine Grundursache haben. • Eine Ursache kann zu zahlreichen Problemen beitragen. • Wenn man sich mit der Grundursache nicht befasst, kann man erwarten, dass das Problem erneut auftritt. • Vorbeugung ist die beste Strategie!

Um eine effiziente Untersuchung auszuführen, konzentrieren Sie Ihre Anstrengungen auf einige wenige klar definierte Bereiche. Ein schrittweiser Ansatz, z. B. die Pareto-Methode, kann dabei nützlich sein (Einzelheiten siehe Kasten). Mit einem fokussierten und methodischen Verfahren können Sie:

• Die Untersuchung eingrenzen, um sich auf das Feststellen der Grundursachen zu konzentrieren. • Die kritischen Hauptursachen bestimmen, mit denen man sich befassen kann. • Hypothesen formulieren, die objektiv getestet werden können. • Einzelne Ursachen mit Wirkungen und ihrer relativen Schwere korrelieren. • Die Ursachen identifizieren, die in kürzester Zeit behoben werden können und

durch gesteigerte Betriebszeiten und Leistung den größten Nutzen erzielen.

Nach dem Identifizieren der aussichtsreichsten Bereiche zur näheren Untersuchung können Sie sich jetzt detaillierter mit den Grundursachen befassen, die für die Lücke zwischen der angestrebten Leistung und der tatsächlich erzielten Leistung verantwortlich sind.

Eine Methode, um die Wurzel eines Problems schnell zu ergründen, ist die Technik der „5 Warum-Fragestellungen“, mit deren Hilfe Toyota in den 1970er Jahren seine Produktionssysteme transformierte. Mit der Technik der „5 Warum-Fragestellungen“ wird einfach nach dem „Warum?“ gefragt (bzw. ähnliche Fragen gestellt – Was, Wo, Wann, Wer, Wie?), und das mindestens fünfmal, wobei das Problem jedes Mal immer weiter auf die Grundursache aufgeschlüsselt wurde. Zum Beispiel:

Problemformulierung: Fertigungseinheiten/Std. Sollwert:100/Std. im Vergleich zum Ist-Wert: 50/Std., Tendenz abnehmend

Warum? Wir sind nicht in der Lage, pro Stunde genügend Teile zu fertigen

Warum? Wir verlieren Produktionschancen

Warum? Zeitverluste

Warum? Zykluszeitverluste

Warum? Beladen der Maschine dauert zu lange

Warum? Bediener muss 1,5 m zum Material gehen

Um zu verifizieren, dass die Analyse richtig ist, sollten Sie in der Lage sein, eine Gegenmaßnahme vorzuschlagen und das Wort „daher“ einzusetzen, um zu verifizieren, dass die Gegenmaßnahme auf jede Ursache in der Kette eingeht. In diesem Beispiel muss der Bediener weniger laufen, wenn das Material näher zu ihm gebracht wird (die Gegenmaßnahme) Daher kann die Maschine schneller beladen werden. Daher werden Zykluszeitverluste reduziert. Daher steht mehr Zeit zur Verfügung. Und so weiter.

Problemlösung im Rahmen einer Fehlerursachenanalyse: Effektive Prozesse und Hilfsmittel wählen

Problemlösung im Rahmen einer Fehlerursachenanalyse | 4 |

Die Pareto-Methode: Ein kurzer Überblick

Viele Unternehmen setzen die Pareto-Methode häufig zur Bestimmung der Grundursachen für alle Arten von Problemen ein. Diese Methode eignet sich sehr gut zum Lösen von Problemen im Zusammenhang mit ungeplanten Ausfallzeiten in Fertigungs- und Verpackungsumgebungen. Die Pareto-Methode, die auch als 80/20-Regel bekannt ist, besagt, dass 80 % der Auswirkungen eines Problems im Allgemeinen auf nur 20 % seiner Ursachen zurückzuführen sind. Aufgrund dieses Prinzips liefert die Pareto-Methode eine einfache Technik zum Quantifizieren der Schwere eines Problems und zum Identifizieren der wichtigsten anzusprechenden Ursachen.

Mithilfe der Pareto-Methode werden kausale Wirkungen häufig als Balkendiagramm dargestellt:

Ebene 1 - Untersuchungsbereiche

Ursache A

0%

25%

50%

75%

100%

Ursache B Ursache C Ursache D Ursache E

Gesa

mtp

oten

zial (%

)

Beschreibung der Ursache

In diesem Diagramm symbolisiert die Größe jedes Balkens den Beitrag zur jeweiligen Ursache des Problems, und die Liniendiagramme repräsentieren die betrieblichen Verbesserungen, die durch die Bekämpfung der jeweiligen Ursache erzielt werden können. Ursache A und Ursache B haben eindeutig die größten Auswirkungen. Deshalb ergibt sich das größte Verbesserungspotenzial durch das Ausräumen dieser Ursachen.

Eine Analyse der am häufigsten auftretenden Ursachen zeigen häufig eine tiefer sitzende Ursächlichkeit. Nach einer ausführlichen Untersuchung lassen sich diese untergeordneten Ursachen

außerdem gemäß ihres relativen Beitrags zum Problem einstufen:

Ebene 2 - Untersuchungsbereiche

Untergeordnete Ursache 1

50%

60%

70%

80%

90%

0%

10%

20%

30%

40%

Untergeordnete Ursache 1

Ursache A Ursache B

Untergeordnete Ursache 1

Untergeordnete Ursache 2

Gesa

mtp

oten

zial (%

)

Beschreibung der Ursache

Dabei muss angemerkt werden, dass die Technik der „5 Warum-Fragestellungen“ in mehrere Ketten untergliedert werden kann, wenn es auf ein „Warum“ mehrere Antworten gibt. In diesem Fall muss die Pareto-Methode angewendet werden, und es muss festgestellt werden, welcher Weg die größten Auswirkungen bei der Verursachung der Leistungslücke hat. Bei der Auswahl zwischen zwei Maßnahmen ist es besser, zuerst diejenigen Ursachen zu behandeln, deren Auswirkungen 80 % des Problems ausmachen, bevor man sich mit Ursachen befasst, die eine geringere Auswirkung haben.

Verify – Verifizieren und Implementieren der Gegenmaßnahme

Nachdem Sie die eigentliche Grundursache erkannt haben, ist eine Problemlösung wesentlich einfacher. Jetzt haben Sie die Informationen, mit deren Hilfe Sie Gegenmaßnahmen vorschlagen, verifizieren und implementieren können. Dabei kann es sich um kurzfristige Gegenmaßnahmen handeln, die Sie schnell wieder auf Kurs bringen sollen, und/oder dauerhafte Gegenmaßnahmen, die eine nachhaltige Verbesserung bewirken. Häufig gehen Unternehmen zweigleisig vor, indem sie befristete Gegenmaßnahmen zur kurzfristigen Behebung des Problems implementieren, während sie gleichzeitig an einer dauerhaften Gegenmaßnahme arbeiten, die langfristig gesehen für eine nachhaltige Lösung sorgen.

Nachdem ein klares Verständnis des Problems, seiner Grundursachen und relativen Auswirkungen gewonnen wurde, sollte das Team ein Brainstorming durchführen, um eine Reihe von möglichen Gegenmaßnahmen zu identifizieren, und dann gemeinsam an den Methoden arbeiten, die am aussichtsreichsten sind.

Aus dem Pool von möglichen Gegenmaßnahmen müssen Sie sich dann auf die besten zwei oder drei Möglichkeiten konzentrieren, die auf den folgenden Grundlagen basieren:

• Leichtigkeit der Implementierung.

• Auswirkung auf die Geschäftstätigkeit.

• Kosten.

• Kontrollbereich.

Eine Beurteilung der gewählten Gegenmaßnahme sollte durch Beobachtungstests erfolgen. Es wird empfohlen, diese Beurteilung nur auf einen begrenzten Testfall zu konzentrieren, also nicht im Rahmen einer kompletten Implementierung durchzuführen. Für den Fall, dass Sie keine unmittelbaren Ergebnisse erzielen, benötigen Sie einen Nachfolgeplan mit empfohlenen Anpassungen. Auch im Erfolgsfall muss eventuell eine größere Umsetzung der Lösung eingeplant werden. In jedem Fall bieten Beobachtungstests die Möglichkeit, die Beziehung zwischen der validierten Grundursache und der gewählten Gegenmaßnahme zu verstehen und zu quantifizieren – und mögliche Schwachstellen zu identifizieren und auszuräumen – ohne die gesamte Organisation einem Risiko auszusetzen.

Wenn bald keine messbaren Verbesserungen verifiziert werden können, muss untersucht werden, ob die Gegenmaßnahme richtig implementiert wurde. Wenn dies der Fall war, allerdings immer noch keine Verbesserungen zu verzeichnen sind, muss eventuell eine andere Gegenmaßnahme getestet werden.

Nachdem Sie sich davon überzeugt haben, dass die gewählte Gegenmaßname effektiv ist, können Sie sich in der gesamten Produktionsumgebung implementieren. Dies ist jedoch nicht das Ende des Prozesses. Sie sollten auch weiterhin die Effektivität der Gegenmaßnahme überwachen, damit ein erneutes Auftreten des Problems verhindert wird, und es müssen weitere Verbesserungschancen identifiziert werden.

Ensure – Nachhaltigkeit gewährleisten

Ohne einen Nachhaltigkeitsplan ist der Prozess von Vorneherein zum Scheitern verurteilt. Konzentrieren Sie sich mithilfe der Pareto-Methode auf die Gegenmaßnahmen, die das größte Fehlerpotenzial haben – diejenigen, die sich auf die 20 % der Grundursachen beziehen, die zu 80 % des Problems beitragen. Diese Gegenmaßnahmen müssen täglich oder wöchentlich beurteilt werden, wobei dies bei weniger kritischen Gegenmaßnahmen weniger häufig erforderlich ist.

Jeder Nachhaltigkeitsvorgang sollte über einen Eigentümer, über einen formellen Prozess für die Erfassung von Daten mit entsprechenden Berichten sowie über Ressourcen verfügen, die zur Gewährleistung von zeitnahen Beurteilungen und Verbesserungen zugewiesen werden. Der Eigentümer muss gewährleisten, dass Gegenmaßnahmen fortlaufend angewendet werden und deren Effektivität ständig überprüft wird. Wenn zur Gegenmaßnahme das Verändern des Mitarbeiterverhaltens gehört, ist es besonders wichtig, Abwehrreaktionen aufzufangen und die Einhaltung der Maßnahme zu überwachen. Dabei können folgende nützliche Taktiken eingesetzt werden:

• Die Notwendigkeit für Verbesserungen geltend machen und gewillt sein, schwierige Gespräche zu führen.

• Erkennen, wenn Sie oder andere festgefahren sind.

• Sich stets die Zielsetzung vor Augen halten.

• Auf Anzeichen von Abwehrreaktionen achten.

• Personen mit einer ablehnenden Haltung einen offenen, ehrlichen Dialog ermöglichen.

• Am Erreichen eines Konsens arbeiten.

• Mitarbeiter dabei unterstützen, den Konsens in Taten umzusetzen.

• Erfolg belohnen.

• Um Feedback vom Team, internen Stakeholdern und Kunden bitten, um weitere Verbesserungsmöglichkeiten zu entdecken.

Der Schlüssel zum Erfolg – von technischen Problembehebungen bis hin zur Mitarbeitermotivation – besteht darin, hochwertige, umsetzbare Informationen zum Problem und den Grundursachen bereitzustellen. Dank umsetzbarer Informationen können Sie effektive Gegenmaßnahmen entwickeln und anpassen, dem Unternehmen notwendige Änderungen übermitteln und Ergebnisse objektiv messen.

Problemlösung im Rahmen einer Fehlerursachenanalyse: Effektive Prozesse und Hilfsmittel wählen

Problemlösung im Rahmen einer Fehlerursachenanalyse | 5 |

So umgeht man die Fallstricke der „5 Warum-Fragestellungen“

Denken Sie auf jeden Fall daran, dass die Technik der „5 Warum-Fragestellungen“ keine Schuldzuweisung sein soll. Wenn Sie sich mit prozessbezogenen Fragen beschäftigen, sollte sich jede einzelne „Warum-Fragestellung“ darauf konzentrieren, einen Mangel an Prozessen bzw. ineffiziente Prozesse und/oder die Nicht-Durchführung von Prozessen aufzudecken. Denken Sie auch daran, dass es sich bei der Technik der „5 Warum-Fragestellungen“ nur um eine Methode handelt, die zur schnellen Analyse relativ einfacher Probleme konzipiert ist. Komplexere Probleme können mit diesem Ansatz eventuell nicht aufgedeckt werden. Wenn sich nicht schnell eine eindeutige Antwort herauskristallisiert, müssen Sie eventuell auf komplexere Problemlösungstechniken zurückgreifen.

Umsetzbare Informationen: Die Videojet-Methode

Daten über die Geräteverfügbarkeit und Ursachen ungeplanter Ausfallzeiten können aus zahlreichen Quellen stammen. Es kann jedoch schwierig sein, deren Bedeutung genau einzuschätzen und sie mit anderen verfügbaren Daten zu korrelieren, um eine Grundlage für Maßnahmen zu schaffen. Videojet ist der Überzeugung, dass Lieferanten von Industriegeräten sehr viel mehr tun können – und auch sollten –, um eine schnelle und effektive Fehlerursachenanalyse für Hersteller und Produzenten zu unterstützen.

Es müssen nicht nur Rohdaten über die Funktionen und Leistung der Geräte, sondern auch eine Technologie bereitgestellt werden, mit deren Hilfe Benutzer die Daten im entsprechenden Kontext sehen und somit eine verbesserte Entscheidungshilfe erhalten. Mit anderen Worten: die Maschine selbst sollte Rohdaten in umsetzbare Informationen umwandeln können.

Videojet übernimmt in dieser Hinsicht mit seinen innovativen Produktivitäts-Tools, die in unsere Continuous-Ink-Jet Drucker integriert sind, eine Vorreiterrolle. Wir sind der Überzeugung, dass mit diesen Tools ein leistungsstarkes Modell mit Funktionen für die Datenanalyse erstellt werden kann, das Hersteller in ihre Produkte einbinden und auf das Käufer beim Kauf von Neuausrüstung achten sollten.

Die neuesten Videojet Continuous-Ink-Jet Drucker – die neuen 1550 und 1650 Drucker – verfügen über eine Vielzahl von Aufschlüsselungsfunktionen, mit deren Hilfe Produzenten und Hersteller durch das Auffinden von eigentlichen Grundursachen nachhaltige Prozessverbesserungen erzielen können, und zwar ganz unabhängig davon, ob diese Ursachen im Zusammenhang mit spezifischen Druckerfunktionen, Bedienerfehlern oder einer Kombination daraus stehen.

Betrachten wir einmal ein einfaches Beispiel für die Wirkungsweise dieses Prozesses. Stellen Sie sich ein Problem vor, das sich als Lücke zwischen Ist-Ausstoß einer Produktionslinie und dem Produktionsziel manifestiert. Nach einer anfänglichen Beurteilung mithilfe des Pareto-Methode identifiziert das Team zwei Hauptbereiche für die Ursachenanalyse. Eine Mitursache besteht darin, dass wichtige Rohstoffe nicht immer verfügbar sind, wenn sie benötigt werden. Die andere liegt darin, dass die Codiergeräte nicht immer zur Verfügung stehen.

Keine dieser Ursachen ist eine Grundursache. Das Team muss eine weitere Analyse durchführen, um die Wurzel des Problems zu ergründen und es zu lösen. Auch wenn es sich nicht aus den Rohstoffen selbst erschließen lässt, warum diese nicht zur Verfügung stehen, geben die Continuous-Ink-Jet Drucker von Videojet einige sehr spezifische und wertvolle Hinweise darauf, warum der Drucker nicht verfügbar war, und zwar wie folgt.

Statistik zur Verfügbarkeit auf oberster Ebene

Videojet Continuous Ink Jet-Drucker stellen Verfügbarkeitsstatistiken bereit. Damit diese Statistiken sofort von Nutzen sind, kann man sie leicht auf der Touchscreen-Oberfläche aufrufen:

Verfügbarkeitsstatistiken auf oberster Ebene werden mit konfigurierbarem Produktionszeit-Proxy nach

Zeitraum angezeigt.

Um Trends zu ermitteln, wird die Druckerverfügbarkeit für verschiedene Zeiträume angezeigt. In diesem Fall ist das Ereignisprotokoll des Systems so konfiguriert, dass die Verfügbarkeitsprozentsätze für die letzten 30 Tage, die letzten 90 Tage, den aktuellen Monat und mehrere zurückliegende Monate angezeigt werden.

Außerdem ist ersichtlich, dass die Verfügbarkeitsprozentsätze nach Druckerverfügbarkeit aufgeschlüsselt sind, d. h. dass alle Druckersysteme ordnungsgemäß funktionieren, und nach Betriebsverfügbarkeit, d. h. dass der Drucker frei von Fehlern ist, u. a. von Betriebsfehlern wie aufgebrauchte Tinte oder ein Druckkopf, der gereinigt werden muss. Um die geplante Produktionszeit am besten zu replizieren, kann die Betriebsverfügbarkeit so konfiguriert werden, dass entweder die Strom ein-Zeit (der Drucker ist eingeschaltet) oder die Strahlen ein-Zeit (die Tinte wird zirkuliert, und der Drucker druckt oder ist druckbereit) nachverfolgt wird. Viele Verfügbarkeitsberichtssysteme erfassen zwar statistische Daten für die Zeiten, in denen das Gerät eingeschaltet ist und ordnungsgemäß funktioniert. Aber eine Ergänzung um konfigurierbare statistische Daten zur Betriebsverfügbarkeit kann wertvolle Informationen darüber liefern, ob Ausfallzeiten auf ein Druckerhardwareproblem oder einen Bedienerfehler zurückzuführen sind und inwieweit sich das Problem auf Ihre Produktivität auswirkt.

Um weitere Informationen über die Ursachen von Ausfallzeiten abzurufen, berühren Sie ganz einfach eine der Verfügbarkeitswerte, um die jeweiligen spezifischen Fehler aufzuschlüsseln. Wir untersuchen jetzt einmal zwei Beispiele.

Problemlösung im Rahmen einer Fehlerursachenanalyse: Effektive Prozesse und Hilfsmittel wählen

Problemlösung im Rahmen einer Fehlerursachenanalyse | 6 |

Aufschlüsselungsbeispiel 1

Bei Auswahl des Betriebsverfügbarkeitswertes von 99,0%, die für die letzten 90 Tage gemeldet wurde, erfahren Sie, dass das System zwei Fehlertypen aufgezeichnet hat: drei Fälle eines ausgelösten Schutzschalters aufgrund von überhöhter Spannung/Hochspannung, die zu 450 Ausfallminuten führen, und ein Fall eines Übertemperaturfehlers eines Mod-Treiber-Chips, der eine Ausfallzeit von 10 Minuten verursachte:

Führen Sie eine Aufschlüsselung der spezifischen Fehler durch, wie häufig sie aufgetreten sind und wie viel

ungeplante Ausfallzeiten sie verursacht haben.

Nähere Informationen über die Art jedes Fehlers erhalten Sie durch Auswahl der Option „Fehlertyp“. Außerdem können Sie die Spalte „Häufigkeit“ überprüfen, um weitere Einzelheiten über jeden Vorfall einzusehen. Nach dem Pareto-Prinzip sollten Sie mit einer Untersuchung des Fehlers beginnen, der die meisten Vorkommen und Ausfallzeiten aufweist. Was ist die Ursache einer EHT/HV-Auslösung, und warum ist sie so häufig aufgetreten?

Anhand der Fehlertypinformationen erfahren Sie, dass EHT-Auslösungen am häufigsten durch einen verschmutzten Druckkopf verursacht werden. Durch die Auswahl von „3“ in der Spalte „Häufigkeit“ erhalten Sie Informationen über Zeitpunkt und Dauer jedes Ereignisses. In diesem Fall bietet der Zeitpunkt jedes Fehlers einen Hinweis auf den Grund:

Führen Sie eine erneute Aufschlüsselung durch, um Zeitpunkt und Dauer jedes Fehlerereignisses anzuzeigen.

Sie könnten jetzt die jeweiligen Details des Ereignisses, das zur ungeplanten Ausfallzeit geführt hat, weiter aufschlüsseln, aber dieser Bildschirm zeigt bereits ein eindeutiges Muster an, das Sie auf Grundursache und eine Lösung schließen lassen könnte. Es ist ganz offensichtlich, dass der Fehler in regelmäßigen Abständen auftritt, d. h. alle dreißig Tage. Die Ursache des Problems kann einfach darin liegen, dass der Druckkopf nicht häufig genug einer vorbeugenden Wartung unterzogen wird. Wenn dies der Fall ist, wäre eine effektive Gegenmaßnahme ganz einfach die Einführung eines Zeitplans für die Reinigung des Druckkopfs alle 25 Tage.

Um diese Ursachenanalyse und die Effektivität der vorgeschlagenen Gegenmaßnahme zu bestätigen, müssen Sie die Aktivitätsprotokolle überprüfen und mit den der Linie zugewiesenen Personal sprechen, um standardmäßige Arbeitspraktiken und mögliche Abweichungen zu ermitteln.

Grundursachen : Druckkopfreinigung nicht häufig genug; Bediener sind nicht ausreichend geschult.

Gegenmaßnahmen: Planen Sie Druckkopfreinigung im Rhythmus von 25 Tagen. Schulen Sie die Mitarbeiter für vorbeugende Wartungsmaßnahmen. Lassen Sie die Schichtleiter die Mitarbeiter proaktiv überwachen, um sicherzustellen, dass alle vorbeugenden Wartungsmaßnahmen korrekt ausgeführt werden.

Nachhaltige Aktion: Lassen Sie den Bereichsmanager Protokolle wöchentlich überwachen, um sicherzustellen, dass die EHT/HV-Fehler reduziert werden, und prüfen Sie auf sonstige Ausfallzeiten und damit zusammenhängende Fehler.

Problemlösung im Rahmen einer Fehlerursachenanalyse: Effektive Prozesse und Hilfsmittel wählen

Problemlösung im Rahmen einer Fehlerursachenanalyse | 7 |

Aufschlüsselungsbeispiel 2

Bei Auswahl der Betriebsverfügbarkeitswertes von 98,5 % für „Strahlen ein“ für den Monat Mai erfahren Sie, dass eine Reihe von Fehlern aufgrund einer EHT/HV-Auflösung zu ungeplanten Ausfallzeiten geführt hat. Es handelt sich um denselben Fehlertyp wie im vorgenannten Szenario, allerdings ist die Ursache eine andere. Nach einer Aufschlüsselung der Kennzahl für Betriebsverfügbarkeit stellen Sie fest, dass der Fehler sechs Mal auftrat und insgesamt zu einer Ausfallzeit von 72 Minuten führte:

Führen Sie eine Aufschlüsselung durch, um die Fehler aufzurufen, die im Mai aufgetreten sind, die

Häufigkeit des Auftretens und die Ausfallzeiten insgesamt.

Im selben Zeitraum gab es auch den Fehler „Viskosität kann nicht gesteuert werden“, der zu einer Ausfallzeit von 300 Minuten führte. Da die EHT/HV-Auslösung jedoch wiederholt auftritt, ist ein erneutes Vorkommnis möglich. Nach dem Pareto-Prinzip sollte also dieser Fehler zuerst untersucht werden. Bei einer weiteren Aufschlüsselung ergibt sich ein wichtiger Hinweis über die Grundursache:

Die Zeit und Dauer des Ereignisses weisen auf eine andere Ursache als im vorangegangenen Beispiel hin.

Alle EHT/HV-Auslösungsfehler traten am 5. Mai während der selben Schicht mit jeweils einem Abstand von 12 Minuten auf.

EHT/HV-Auslösungsfehler sind fast immer das Ergebnis eines verschmutzten Druckkopfes. In diesem Fall reinigt der Bediener den Druckkopf nicht, sondern versucht ganz einfach, den Fehler durch einen Neustart des Druckers zu beseitigen.

Bei jedem Neustart wird dem Tintenvorrat Makeup-Flüssigkeit hinzugefügt. Bei einer weitere Untersuchung würde sich herausstellen, dass der Fehler „Viskosität kann nicht gesteuert werden“ kurz nach dieser Reihe von Neustarts auftrat, was darauf hinweist, dass der Tintenvorrat mit zu viel Makeup-Flüssigkeit überflutet wurde.

Jetzt haben Sie die Informationen, die Sie zum Identifizieren der beiden Fehlern zugrunde liegenden Ursache benötigen und können Korrekturmaßnahmen ergreifen, um ein erneutes Auftreten zu verhindern:

Grundursache: Der Bediener der dritten Schicht wusste nicht, wie man einen Druckkopf reinigt, und führte statt dessen mehrere Neustarts aus, um den EHT/HV-Auslösungsfehler zu beheben. Durch diese Neustarts wurde die Tinte mit Makeup-Flüssigkeit überflutet, was zum Fehler „Viskosität kann nicht gesteuert werden“ führte.

Gegenmaßnahme: Schulen Sie Bediener hinsichtlich der Ursache von EHT/HV-Auslösungsfehlern und der Reinigung des Druckkopfes. Erklären Sie den Zweck der Makeup-Flüssigkeit und warum zu viele aufeinander folgende Neustarts wegen Überflutung zu längeren Ausfallzeiten führen können.

Nachhaltige Aktion: Prüfen Sie das Ereignisprotokoll für jede Schicht, damit sichergestellt werden kann, dass das Problem nicht erneut auftritt.

Problemlösung im Rahmen einer Fehlerursachenanalyse: Effektive Prozesse und Hilfsmittel wählen

Problemlösung im Rahmen einer Fehlerursachenanalyse | 8 |

Von der Problemlösung bis zu fortlaufenden Verbesserung

Mit diesem White Paper wollen wir Ihnen ein Rahmenwerk an die Hand geben, mit dessen Hilfe Sie spezifische Probleme anhand einer Ursachenanalyse lösen können und das Ihnen Anregungen in Bezug auf Problemlösungstechniken zur fortlaufenden Verbesserung der Betriebszeiten und Produktivität Ihrer Betriebsabläufe gibt. Dieselbe Philosophie der fortlaufenden Verbesserung bildet die Grundlage für unsere Produktentwicklung. Dies wird durch die Problemlösungsfunktionen veranschaulicht, die wir in die Benutzeroberfläche unserer neuen 1550 und 1650 Continuous Ink Jet-Drucker integriert haben.

Die Industrie muss weiterhin eine konsequente Entwicklung von effektiveren Problemlösungstechniken betreiben, um eine zuverlässigere Betriebszeit zu erzielen. Dabei können Sie darauf zählen, dass Videojet immer eine Vorreiterrolle einnehmen wird, da wir ständig darum bemüht sind, für Ihre täglichen Abläufe optimale Betriebszeiten zu gewährleisten.

Als Danaher-Unternehmen nutzt Videojet das Danaher Business System (DBS), hierbei handelt es sich um einen Prozess zur fortlaufenden Verbesserung. Bei gleichzeitiger Orientierung an den Kernwerten von Danaher leitet das DBS das Unternehmen durch einen ständigen Zyklus der Änderungen und Verbesserungen: außergewöhnliche Mitarbeiter entwickeln herausragende Pläne und führen Sie mithilfe von Tools von Weltklasse aus, um nachhaltige Prozesse zu erzielen, die zu Höchstleistungen führen. Höchstleistungen und hohe Erwartungen locken wiederum außergewöhnliche Mitarbeiter an, die den Zyklus fortführen. Alle Anstrengungen beruhen auf einer einfachen Philosophie, die durch vier kundenorientierte Prioritäten gekennzeichnet wird: Qualität, Leistung, Kosten und Innovation.

Als Teil von DBS hat Videojet wie in diesem White Paper beschrieben erfolgreich Tools wie „Problem Solving“ (Problemlösung) eingesetzt. Das DBS unterstützt uns bei unseren Aktionen, misst die Qualität unserer Maßnahmen und stellt Optionen bereit, um noch weitere Verbesserungen zu erzielen, u. a. auch durch die Verbesserung des DBS selbst.

Problemlösung im Rahmen einer Fehlerursachenanalyse: Effektive Prozesse und Hilfsmittel wählen

Problemlösung im Rahmen einer Fehlerursachenanalyse | 9 |

Videojet Technologies GmbHAn der Meil 2 / 65555 Limburg a. d. Lahn

Tel.+49 6431 994 0 / Fax +49 6431 994 112

www.videojet.eu/de • [email protected]