process - Siemens · 2007. 12. 11. · bei Mother Dairy Gandhinagar 10 Führend in Farbe...

Transcript of process - Siemens · 2007. 12. 11. · bei Mother Dairy Gandhinagar 10 Führend in Farbe...

Die Farben IndiensLösungen für eine Ökonomie zwischen Innovation und Tradition

Systeme und Lösungen für die Prozessindustrie

processnews

12. Jahrgang September 3| 2007

Profisafe in derProzessindustrie

Sicherer ProzessDosieren mit Sitrans

Nicht zu viel undnicht zu wenig

Profisafe in derProzessindustrie

Sicherer ProzessDosieren mit Sitrans

Nicht zu viel undnicht zu wenig

Die Farben IndiensLösungen für eine Ökonomie zwischen Innovation und Tradition

proce

10 14 22

Bei Asian Paints in Chennai, Indien, sorgteine integrierte Prozessautomatisierung mitSimatic PCS 7 und Simatic Batch für mehrTransparenz und Flexibilität

Das indische PharmaunternehmenJubilant Organosys profitiert mitSimatic PCS 7 von einer effizienterenund transparenteren Prozessführung

Profisafe und entsprechendefehlersichere Geräte bringendie Feldbustechnik auch inder Prozessindustrie voran

nprocess news 3/2007

Titelbild:panthermedia

Siem

ens

AG

3 EDITORIAL

4 NEWS

Sitrans LR 400 erobert den indischen Markt

Mehrere Aufträge für die Ausrüstung von Zementwerken

Prozessautomatisierung in kolumbianischer Großbrauerei

Über 850 Sitrans F M Mag 8000 für die Wasserversorgung in Mexiko

Simatic PCS 7 in weltweit größter MED-Meerwasserentsalzungsanlage in Bahrein

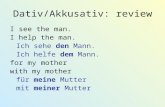

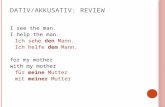

TITELIndien

6 Indien im FokusLösungen für den indischen Subkontinent

8 Vorteilhaft integriertEnergieeffiziente Antriebstechnik und umfassende Automatisierungslösung bei Mother Dairy Gandhinagar

10 Führend in FarbeAutomatisierung mit Simatic PCS 7 optimiertFarbenproduktion in Indien

12 Wachstumsmarkt WasserwirtschaftIntelligente Technologien für IndiensWasserversorgung

14 Hochverfügbar und effizientSimatic PCS 7 erfolgreich bei Jubilant Organosys

16 Sicherheit voll integriertErste Safety Integrated-Lösung in Indien

18 Solide VerbindungIndischer Zementhersteller vertraut auchweiterhin auf Zusammenarbeit mit Siemens

20 Harte FaktenSchwing Stetter und Siemens: Partnerschaft in der Zementindustrie

CASE STUDIESProzesstechnik

21 Stabil und sicherMikroprozesssystem Siprocess bewährt sich bei Lonza

Maschinenbau24 Tröpfchengenau dosieren

Simatic-Technologie in hochgenauem Dosiersystem

INHALT

Siem

ens

AG

2

ess

26

Wo besonders hohe Dosiergüte gefordert ist,unterstützen Sitrans-Durchflussmessgerätedie präzisen Dosierpumpen der ProMinentDosiertechnik AG

newsprocess news 3/2007

Reinhold SchwuleraLeiter A&D Business Development Asia-Pacific/Middle EastSiemens Automation and Drives

Wasseraufbereitung26 Nicht zu viel und nicht zu wenig

Sitrans-Technologie unterstützt exakteDosiervorgänge für die Wasseraufbereitung

Nahrungs- und Genussmittel28 Auf den Geschmack gekommen

Café Iguaçu profitiert von Automatisierung mit Simatic PCS 7

TECHNOLOGIEProzesssicherheit

22 Sicherer ProzessFehlersichere Geräte und Profisafe in der Prozessindustrie

Prozessinstrumentierung30 Sofort informiert

Füllstandüberwachung in der Produktion von löslichem Kaffee

31 DIALOG

Liebe Leserin,lieber Leser!

EDITORIAL

Siem

ens

AG

Siem

ens

AG

3

Indien – das ist ein Land mit einer Jahrtausende altenGeschichte und einer faszinierenden Vielfalt anTraditionen und Kulturen. Indien, das sind aber auchmoderne Metropolen und eine boomende Industrie.Das Bruttoinlandsprodukt Indiens wächst derzeit proJahr um rund acht Prozent, und zwar nicht nur in derIT-Branche, sondern auch in der Nahrungs- und Genuss-mittelindustrie, Chemie-, Pharma- und Automobil-industrie. Dabei wird die Konjunktur auch von einerrobusten Binnennachfrage gestützt. Grund genug,Indien als einen der wichtigsten Märkte der Welt in den Focus dieser Ausgabe der process news zu stellen.

Allerdings gibt es für Siemens noch einen weiterenGrund, voller Stolz und Interesse nach Indien zu blicken:Vor 50 Jahren eröffneten wir die erste Produktion inMumbai und haben seitdem ein enormes Wachstumerlebt. Mit unserer Automatisierungs- und Antriebs-technik sind wir heute Marktführer in Indien.

Indiens Zukunft hält noch viele Chancen, aber auch Herausforderungen bereit. Über eine MilliardeMenschen muss mit Trinkwasser und Energie versorgtwerden. Der vernünftige und schonende Umgang mit Ressourcen, effiziente und umweltfreundliche Produktionsweisen: Auch dabei werden wir unsereKunden in Indien in Zukunft verstärkt unterstützen.

Einer unserer Kunden entschied sich vor kurzem als erstes indisches Unternehmen für eine Lösung mitSafety Integrated, die Menschen, Umwelt und Anlagennicht nur zuverlässig, sondern auch wirtschaftlichschützt. Damit setzen wir mit unserem integriertenSicherheitskonzept auch in Indien ein Zeichen für die Vereinbarkeit von ökonomischem Denken undProzesssicherheit. Mit der Vorstellung des erstenProfisafe-fähigen Prozessinstruments für Profibus PAbauen wir zudem unser Angebot zu Safety Integratedkonsequent auch für die Prozessindustrie aus.

Wir hoffen, dass wir Ihnen mit Artikeln zu diesenund weiteren interessanten Themen einige wertvolleAnregungen liefern können.

Viel Spaß beim Lesen!

process news 3/2007

4 NEWS

Siemens setzt seine lange Tradition er-

folgreicher Projekte in der Zement-

industrie fort. Vor kurzem konnte sich

Siemens zwei große Projekte im Jemen und

in Nigeria sichern. Vertragspartner sind die

National Cement Company Jemen und die

Ashaka Cement Plant (Lafarge), Nigeria.

Für die National Cement Company

Jemen liefert Siemens eine schlüsselfer-

tige Lösung für eine neue Zementfabrik in

Al Abad mit einer Kapazität von 3450 Ton-

nen pro Tag. Der Vertrag umfasst Design

und Engineering der elektrischen Infra-

struktur der Fabrik, die Lieferung der Aus-

rüstung, die Überwachung der Installation,

die Inbetriebnahme des Systems und die

Schulung des Personals.

Im Auftrag von Humboldt Wedag India

Ltd. liefert und installiert Siemens im Rah-

men der Erweiterung der Ashaka Zement-

fabrik in Nigeria von täglich 1200 auf 1500

Tonnen die gesamten elektrischen Systeme

sowie die Automatisierung eines fünfstufi-

gen Vorwärme-Kreislauferhitzers und der

Walzenmühle. �

Mehrere Aufträge für dieAusrüstung von Zementwerken

Erfolg in Serie

Nicht zuletzt aufgrund des nun über

Jahre anhaltenden Aufschwungs der in-

dischen Bau- und Zementindustrie hat der

Verkauf des Messumformers Sitrans LR 400

in Indien rekordverdächtige Zahlen erreicht.

Allein im vergangenen Geschäftsjahr hat

Siemens dort mehr als 150 Geräte verkauft

und damit die Konkurrenz weit hinter sich

gelassen.

Größter Einzelauftrag waren dabei 51

Messumformer, die Toshbro Controls an das

Unternehmen Lösche Indien verkauft hat.

Lösche Indien lieferte die Sitrans LR 400 als

Teil eines Automatisierungspaketes an

Grasim Industries, eines der bedeutendsten

Unternehmen im indischen Zementmarkt.

Das robuste Design, verbunden mit gro-

ßer Leistung auch in schwierigsten Appli-

kationen, trug dazu bei, dass die Radar-Mes-

sumformer Sitrans LR 400 auch in Indien

immer mehr die traditionellen Messmetho-

den verdrängen. Mittlerweile sehen viele

Kunden in Indien Sitrans LR 400 als De-

facto-Standard für die Radar-Füllstandmes-

sung an – ein Erfolg, den sicher auch das

neue, noch leistungsfähigere Nachfolger-

modell Sitrans LR 460 fortsetzen wird. �

Sitrans LR 400 erobertden indischen Markt

Führend in Zement

Mehr zum Thema:www.siemens.de/zement

Mehr zum Thema:www.siemens.de/zement

Der Brauerei-Ausrüster Ziemann Lud-

wigsburg rüstet die Brauerei Bavaria

S.A. de Valle in Yumbo, Kolumbien, mit

modernstem Brauequipment aus. Teil

der Lösung ist das Prozessleitsystem

Simatic PCS 7 Braumat mit Simatic Batch.

Die Lösung bietet Bavaria eine umfassende

Funktionalität bei gleichzeitig niedrigem

Projektrisiko.

Die Brauerei wird zudem mit rund 170

Druckmessumformern Sitrans P300, mehr

als 150 Temperaturtransmittern sowie

zahlreichen Durchflussmessgeräten und

Analysengeräten von Siemens ausgerüstet.

Außerdem wird in der Anlage ein Manu-

facturing Execution System mit Simatic IT

implementiert, in das auch der Laborbe-

reich über Unilab integriert ist.

Der komplette Brauprozess wird mit

einer integrierten Automatisierungslösung

ausgerüstet – vom Reis- und Malzhandling

über das Sudhaus bis hin zu den Gär- und

Lagerkellern sowie der Hefeanlage, der

Filtration und den Drucktanks. Das Green-

field-Projekt umfasst Projektmanagement,

Software-Engineering und Inbetriebset-

zung, die Fertigung und Lieferung der

Niederspannungs-Schaltschränke sowie

Prozessautomatisierung in kolumbianischer Großbrauerei

Effiziente Bierproduktion

Mehr zum Thema:www.siemens.de/brauerei

das Hardware Engineering. Mit dem Engi-

neering wurde Anfang April begonnen, der

erste Sud ist für Anfang Oktober 2007 vor-

gesehen.

Bavaria gehört zum SAB Miller Konzern

und ist Kolumbiens größter Getränkeher-

steller. In der Brauerei in Yumbo werden

künftig die Biersorten Aquila, Poker und

Costena gebraut. Im Endausbau wird die

Kapazität der Brauerei rund vier Millionen

Hektoliter betragen. �

5

Sidem, eine Tochter von Veolia Water Solutions & Technologies,

setzt im Rahmen eines Erweiterungsprojektes der Meerwasser-

entsalzungsanlage Al Hidd in Bahrein auf Technik von Siemens.

Das Königreich Bahrein erweitert mit diesem Projekt die Kapa-

zität seiner Meerwasserentsalzungsanlage von derzeit rund 130.000

Kubikmetern pro Tag um weitere 260.000 Kubikmeter pro Tag.

Nach Abschluss des Projektes wird die Anlage in Al Hidd 75 Prozent

des im Land benötigten Trinkwassers aufbereiten.

Sidem entschied sich für das Verfahren Multiple Effect Distilla-

tion (MED), bei dem Trinkwasser durch Verdampfung und anschlie-

ßende Kondensation von Meerwasser gewonnen wird. Um die kom-

plexen Prozesse in dieser weltweit größten MED-Anlage zu beherr-

schen, setzt Sidem auf das Prozessleitsystem Simatic PCS 7. Darüber

hinaus lieferte Siemens 30 Mittelspannungsmotoren mit einer Leis-

tung von 500 bis 1250 Kilowatt. Mit diesen leistungsfähigen und

zugleich sparsamen Motoren werden die Intake-Pumpen ange-

trieben, mit denen das Meerwasser in die Anlage gefördert wird.

Simatic PCS 7 wird die Prozesse in den insgesamt zehn Verdamp-

fereinheiten sowie zahlreichen Nebenaggregaten steuern. Ein ent-

scheidender Aspekt war dabei die Bedienung und Beobachtung der

Prozesse von der zentralen Warte aus. Dadurch wird das War-

tungspersonal von zeitaufwändigen Routinearbeiten entlastet und

kann sich voll auf die Sicherstellung der Wasserversorgung kon-

zentrieren. �

Simatic PCS 7 in weltweit größter MED-Meerwasserentsalzungsanlage in Bahrein

Trinkwasser gesichert

Mehr zum Thema:www.siemens.de/wasser

Bewässerungssysteme erfordern mehrere

Überwachungsanlagen, die viele ver-

schiedene Messgeräte beinhalten können.

Als die mexikanische National Water Com-

mission nach einem zuverlässigen Durch-

flussmesser für Bewässerungsanlagen und

Brunnen suchte, war vor allem ein Kriterium

entscheidend: Die Geräte sollten bedie-

nerfreundlich sein, damit das Personal die

Leistung des Bewässerungssystems leichter

optimieren kann.

Deshalb stellte die Wasser-Kommission

strenge Anforderungen an die Benutzer-

oberfläche der Durchflussmesser für die

Bewässerung in einer von Mexikos wich-

tigsten Agrarregionen in Celaya im Staat

Guanajuato. Nach einem umfangreichen

Evaluierungsprozess, während dessen Audi-

toren Fertigungsanlagen in mehreren Län-

dern besuchten, entschied sich die National

Water Commission für Siemens und die

Durchflussmesser Sitrans F M MAG 8000.

Insgesamt wurden mehr als 850 Geräte be-

stellt. Der MAG 8000 ist ein batteriebetrie-

bener Durchflussmesser, der sich für eine

Installation unter der Erde eignet. Das Gerät

kann über nur eine Taste bedient werden

und besitzt eine digitale Anzeige sowie eine

Infrarot-Schnittstelle für den Austausch von

Daten. Ein integriertes Softwaretool zeichnet

statistische Daten über einen Zeitraum von

bis zu 26 Monaten auf, wie Durchfluss-

Über 850 Sitrans F M Mag 8000 für die Wasserversorgung in Mexiko

Bedienkomfort entscheidend

Mehr als 850 Sitrans F M MAG 8000 verrichten seit kurzem ihren Dienstin der Wasserversorgung in Celaya

Alle

Bild

er: S

iem

ens

AG

minima und -maxima, momentane oder

akkumulierte Durchflussmengen. Damit

liefert das Gerät alle Informationen, die zur

Optimierung der Wasserversorgung und

der Senkung des Verbrauchs nötig sind. �

Mehr zum Thema: www.siemens.de/wasser

process news 3/2007

6

später begann Siemens – zunächst noch

sehr bescheiden – damit, in Indien auch zu

produzieren. 1956 wurde unter der Maha-

laxmi-Brücke in Mumbai eine Werkstatt

eröffnet, in der einfache Schaltanlagen

montiert wurden. Heute produzieren wir

an 17 Standorten im ganzen Land. In den

letzten 50 Jahren haben wir uns ein tiefes

Verständnis der Anforderungen des indi-

schen Marktes angeeignet und das Ver-

trauen der Kunden gewonnen: Wir bieten

Produkte an, die mit fortschrittlichsten

Technologien entwickelt und gebaut wer-

den – und genießen in Indien einen sehr

guten Ruf.

Siemens hat schon früh verstanden, wie

wichtig es ist, Produkte für Indien auch in

Indien herzustellen – in indischen Produk-

tionsstätten, mit lokalen Ressourcen. Heute

machen lokale Produkte 50 Prozent des Ge-

pan

ther

med

ia

Lösungen für den indischen Subkontinent

Indien im FokusSiemens ist in Indien ein führender Anbieter von Lösungen für Infrastruktur und Industrie

und unterstützt den indischen Staat dabei, eine moderne Infrastruktur aufzubauen.

Wir sprachen mit Vijay Paranjape, Leiter von Siemens Automation and Drives India, über

die Herausforderungen und Möglichkeiten in Indien – einem Markt, der von Tradition und

Innovation gleichermaßen geprägt ist.

Herr Paranjape, dieses Jahr feiert Siemens

sein 50. Jubiläum der Gesellschaftsgründung

in Indien. Wie würden Sie die Entwicklung

in diesen 50 Jahren beschreiben?

Vijay Paranjape: Siemens trat in Indien

bereits vor 140 Jahren zum ersten Mal in

Erscheinung: 1867 mit dem Bau der Indo-

Europäischen Telegrafenlinie zwischen

London und Kalkutta. Erst fünf Jahrzehnte

Indien

TITEL

Meilensteine1867: Fertigstellung der ersten Indo-

Europäischen Telegrafenlinie von Kalkutta nach London

1922: Erste Niederlassung von Siemens in Indien

1956: Gründung von Siemens India Ltd.

1961: Umwandlung in eineAktiengesellschaft

1988: Eintritt in den Markt fürTelekommunikation

1991: Mit SISL Eintritt in den Software-Markt

2004: Eröffnung des F&E-Zentrums von Corporate Technology in Bangalore

2007: 50-jähriges Jubiläum von Siemens India Ltd.

process news 3/2007

7

Mehr zum Thema:www.siemens.de/automationE-Mail: [email protected]

„Ein Schlüsselfaktor für unseren Erfolgist und bleibt die lokale Herstellungunserer Produkte und Lösungen“,Vijay Paranjape, Leiter von SiemensAutomation and Drives India

Siem

ens

AG

schäfts aus. Wir fertigen auch für viele an-

dere Länder in Asien und dem pazifischen

Raum Produkte, die speziell auf die unter-

schiedlichen Bedingungen in den verschie-

denen Regionen zugeschnitten werden.

Welche Bedeutung hat das Portfolio von

Automation and Drives in Indien?

Vijay Paranjape: Obwohl der Bereich Auto-

mation and Drives erst zehn Jahre besteht,

verkaufen wir diese Produkte schon seit

40 Jahren. Heute betreibt Automation and

Drives vier Werke in Indien, die einen be-

deutenden Teil zum gesamten Siemens-

Geschäft in Indien beitragen. Wir unter-

stützen den Fortschritt in Hauptwachs-

tumsbereichen der Wirtschaft Indiens, zum

Beispiel im Bereich Windenergie, wo unsere

Windturbinen etwa 3,3 Gigawatt grüne

Energie liefern, aber auch in der Automo-

bilbranche.

Wo wächst der Markt besonders stark?

Vijay Paranjape: Indien ist einer der welt-

weit größten Produzenten von Milch, Obst

und Gemüse. Aufgrund des demografi-

schen Wandels und der Tatsache, dass

immer mehr Frauen in den indischen Städ-

ten berufstätig sind, steigt die Nachfrage

nach abgepackten Lebensmitteln und

damit auch nach Verpackungsmaschinen

enorm. Die Herstellung von Milchpulver

bei Mother Dairy (siehe Seite 10 und 11) ist

ein Beispiel für diese Entwicklung.

Ein weiterer Wachstumsmarkt ist die

pharmazeutische Industrie. In keinem Land

außerhalb Amerikas werden so viele von

der FDA zertifizierte pharmazeutische An-

lagen betrieben wie in Indien. Indische

Unternehmen sind als Generika-Hersteller

bekannt, einige davon, wie beispielsweise

Ranbaxy oder Dr. Reddy’s Lab, haben je-

doch auch damit begonnen, ihre eigenen

Wirkstoffe zu entwickeln. Diese preisgüns-

tigen Medikamente werden dann weltweit

vermarktet.

Welches sind die größten Herausforde-

rungen und wichtigsten Trends, und wie

kann Siemens seine Kunden auf diesen

Gebieten unterstützen?

Vijay Paranjape: In einem so großen Land

wie Indien brauchen Unternehmen nicht

ein großes Werk – sie brauchen viele Stand-

orte, die klein sind und effizient produzie-

ren, aber ein Qualitätsniveau liefern, das

genauso gut ist wie das eines zentralen

Werks. Skalierbarkeit und modularer Auf-

bau sind dabei Schlüsselfaktoren. Eine wei-

tere Herausforderung ist die Rückverfolg-

barkeit. Dafür bieten wir ein umfassendes

Lösungsspektrum, das den FDA-Anforde-

rungen entspricht. Und mit Totally Inte-

grated Automation haben wir eine Lösung

für die Nachfrage der indischen Prozessin-

dustrie nach Automatisierungssystemen,

die sich einfach erweitern und integrieren

lassen.

Wenn Sie sich Siemens Automation and

Drives in Indien in zehn Jahren vorstellen –

wohin wird das derzeitige Wachstum das

Unternehmen führen?

Vijay Paranjape: Wir werden eigenstän-

diger sein und schneller gewachsen sein

als der Markt. In den letzten Jahren haben

wir unsere Umsätze fast verdreifacht. Ein

Schlüsselfaktor für den Erfolg in unserem

Geschäft ist und bleibt die lokale Herstel-

lung unserer Produkte und Lösungen. Das

wird uns auch dabei helfen, unser Geschäft

auf andere Regionen und Länder mit ähn-

lichen Bedingungen und Anforderungen

auszudehnen. Ich sehe Siemens Automa-

tion and Drives definitiv als wichtigen Bau-

stein für ein anhaltendes Wachstum in

Indien sowie im asiatischen und pazifi-

schen Raum.

Herr Paranjape, wir danken Ihnen für das

Gespräch. �

Der Kunde im FokusSiemens Automation and Drives bietetseinen Kunden in Indien zuverlässigenSupport – ganz gleich, wo sich derKunde befindet.

Dazu hat Siemens ein umfassendesCustomer Care-Programm ins Lebengerufen, das eine Vielzahl an Servicesbietet:

B Kundenfreundliche und effizienteBearbeitung der Anrufe von derAnrufannahme über Statusupdates bis hin zum Abschluss

B Wenige Stunden bis zur Reaktion bzw. Klärung (abhängig vomDringlichkeitsgrad der Anfrage)

B First-time-right-Lösungen

B Hoher Mehrwert

Um einen prompten und effektivenSupport der Kunden zu ermöglichen,hat Siemens verschiedene Anlaufstellen:

B Customer Care Desk – Gebührenfreiezentrale Anlaufstelle für alle Service-anfragen zu Produkten und Systemenvon Siemens Automation and Drives,die den gesamten Serviceprozesskoordiniert

B Hotline (Technical Support) –Technischer Support für alle Anfra-gen, die per Telefon erfolgreichbearbeitet werden, für eine schnelleHilfestellung

B Human Resources – Ein Netzwerkhochqualifizierter Mitarbeiter vonSiemens und von Servicepartnern (inIndien und im Ausland ausgebildet)an Standorten in ganz Indien

B Hardware Resources – Logistiknetz-werk für Ersatzteilservice an siebenTagen die Woche

B Call Management System – IntegrierteMonitoring- und Auswerteprozessehelfen, eine konstant hohe Qualitätdes Supports zu sichern

Ergänzend umfasst das SiemensCustomer Care-Programm auch neueTechnologien wie Web-basierte odermobile Services. Parallel baut Siemenssein Netzwerk mit Mitarbeitern vor Ort in ganz Indien weiter aus.

Mehr zum Thema:www.siemens.de/automationE-Mail: [email protected]

Um mit den aktuellen MarkttrendsSchritt halten zu können, beschlossdas indische Unternehmen MotherDairy Gandhinagar, eine vollautoma-tische Produktion für Milchpulver zubauen. Die Pläne für die Anlage warenbereits 2000 entstanden. Zunächstwurde Siemens damit beauftragt,eine komplett integrierte Automati-sierungs- und Elektriklösung zu imple-mentieren. Der Auftrag entwickeltesich dann zu einem innovativenAnlagenupgrade mit den modernstenTechnologien für die Prozess- undProduktionsautomatisierung in derNahrungsmittelindustrie.

process news 3/2007

TITEL

Energieeffiziente Antriebstechnik und umfassende Automatisierungslösungbei Mother Dairy Gandhinagar

Vorteilhaftintegriert

Stoc

k Fo

od

8Indien

D ie Fabrik von Mother Dairy in

Gandhinagar hat eine Kapazität von

1,7 Millionen Litern Milch pro Tag.

800 000 Liter werden in Beutel abgefüllt,

etwa 700 000 Liter werden in der Milch-

pulverfabrik verarbeitet, die über eine Ta-

geskapazität von 60 Tonnen verfügt, und

200 000 Liter werden aseptisch in Kartons

abgefüllt. Aus dem anfallenden flüssigen

Milchfett wird Sahne hergestellt. Die Mol-

kerei produziert außerdem 40 Tonnen

Butterfett und 140 000 Liter Eiscreme. Fer-

mentierte Produkte, Molkegetränke, Moz-

zarella und Pizza runden die Produktpa-

lette ab.

Milchpulver ist eines der am schnells-

ten wachsenden Marktsegmente, so dass

Mother Dairy im Jahr 2000 beschloss, eine

weitere Milchpulveranlage mit einer Kapa-

zität von 100 Tonnen pro Tag zu errichten.

Diese Fabrik ist in ganz Asien wegen ihrer

Größe und des hohen Automatisierungs-

grads einzigartig.

Mit modernster Technologie der Konkurrenz voraus

Mother Dairy wollte diese hochmoderne

Neuanlage natürlich auch mit der neuesten

Prozessleit-, Antriebs- und Schalttechnik

ausrüsten, um seine Führungsposition in

der indischen Molkereiindustrie zu ver-

teidigen.

Das größte Problem bei der Optimie-

rung der Betriebskosten stellte dabei die

Energieeffizienz dar. Mother Dairy wollte

zudem eine integrierte Lösung für die An-

lagenautomatisierung, Instrumentierung

und elektrischen Systeme implementieren,

um eine einheitliche Steuerung und Opti-

mierung aller Prozesse sicherzustellen.

Schwerpunkt war hier die Integration der

Prozessinstrumentierung, da die Anlagen-

betreiber die Parameter der Geräte von der

zentralen Leitwarte der Fabrik aus kali-

brieren und überwachen wollten. Das Per-

sonal der bestehenden Milchpulverfabrik

kann so auch die neue Fabrik steuern.

Aus diesem Grund entschied sich

Mother Dairy Gandhinagar für ein umfas-

sendes Konzept zur Anlagenautomatisie-

rung, einschließlich Prozessinstrumenten,

Peripheriesystemen, Schalttechnik sowie

Automatisierungstechnik und Antrieben.

Die Peripheriesysteme sollten über Feld-

bustechnik an das Prozessleitsystem ange-

bunden werden. In Gandhinagar kommen

dafür Profibus DP und PA sowie AS-Inter-

face zum Einsatz.

Nach einem Vergleich der Lösung auf

Basis von Totally Integrated Automation

mit anderen Angeboten entschied sich

Mother Dairy für Siemens, da mit Simatic

PCS 7 eine nahtlose Integration des vor-

handenen Anlagennetzwerks und aller

Geräte von Drittherstellern einschließlich

der Elektroinstallationen bis hinunter zur

Feldebene möglich ist.

Mother Dairy Gandhinagar beauftragte

einen der erfahrensten EPC, M/s GEA Pro-

cess Engineering INDIA Ltd., mit der schlüs-

selfertigen Lieferung der Anlage. Siemens

wurde als Lieferant für Automatisierung

und Elektrik ausgewählt.

Integrierte Lösung für Automatisierungund elektrische Systeme

Siemens entwickelte und implementierte

die passende Lösung vom ersten Konzept

an und lieferte eine komplette Funktions-

und Designspezifikation inklusive der

Profibus DP-Anbindung der Hoch- und

Niederspannungssysteme an das Leitsys-

tem. Die energiesparenden drehzahlgere-

gelten Antriebe für Lüfter und Gebläse sind

ebenfalls mit Profibus angebunden. Erst-

mals wurden in einer indischen Molkerei

die Pumpen mit intelligenten Motor Con-

trol Centern (MCCs) mit Simocode-Syste-

men ausgerüstet und an das fabrikweite

Profibus-Netzwerk angeschlossen, so dass

die Steuerung und Überwachung aller

Pumpen von der zentralen Leitwarte mög-

lich ist. Auch die Siemens-Schaltanlagen

sind über Profibus angebunden. Der Auftrag

umfasste weiterhin Konstruktion, Software-

Entwicklung, Lieferung des Equipments

und die Inbetriebnahme der Anlage.

Die intelligenten MCCs verhindern ein

Trockenlaufen der Pumpen, wodurch In-

standhaltungsaufwand und Ausfallzeiten

verringert werden. Das Leitsystem ermög-

licht auch ein integriertes Energiemanage-

ment, das die Überwachung des Energie-

verbrauchs in einzelnen Bereichen unter-

stützt. Der Energieverbrauch jeder Schicht

kann jetzt durch das Management direkt

analysiert werden. Da alle Einheiten über

Profibus angeschlossen sind, können die

Diagnosen nun von einem zentralen Con-

troller aus erstellt werden.

Starke Marktposition

Eine breitere Produktpalette, der technische

Fortschritt und neue Distributionskonzep-

te waren die Treiber für ein neues Automa-

tisierungskonzept bei Mother Dairy Gand-

hinagar. Mit Totally Integrated Automation

sichert das Unternehmen nun seine füh-

rende Position auf dem asiatischen Markt

für Molkereiprodukte und Milchpulver. �

process news 3/2007

9

Mehr zum Thema:www.siemens.de/pcs7E-Mail: [email protected]

Die neue Milchpulveranlage vonMother Dairy mit einer Kapazität von 100 Tonnen pro Tag ist in Asieneinzigartig

Mot

her

Dai

ry

HighlightsB Komplett automatisierte Prozesse von

der Feld- bis zur Leitebene ermöglichendem Benutzer die Kalibrierung undÜberwachung der Feldinstrumentevon einer zentralen Leitwarte aus

B TIA-Lösung für Prozessautomatisierungund elektrische Systeme

B Nahtlose Integration des vorhandenenAnlagennetzwerks und sämtlicherGeräte von Drittherstellern – vomLeitsystem bis zur Prozessebene

B Fernüberwachung der Anlage

process news 3/2007

10

A ls größter Farbenhersteller Indiens

betreibt Asian Paints 28 Farben-

fabriken und beliefert Kunden in

20 Ländern rund um den Globus. Im Jahr

2003 beschloss das Unternehmen, nahe

Chennai die größte Produktionsanlage für

Farben auf Wasserbasis mit einer Kapazität

von 100 Millionen Litern pro Jahr zu er-

richten.

Die großtechnische Farbenherstellung

nutzt einen komplexen Batch-Prozess, um

vielfältige Produktvarianten in parallel ar-

beitenden Anlagen zu produzieren, wie

Sameer Salvi, leitender Projektmanager bei

Asian Paints, erklärt. „Der entscheidende

Faktor für die Auswahl der Automatisie-

rungslösung für dieses Projekt war die Fle-

xibilität, und dabei vor allem die Möglich-

keit für die Benutzer, neue Rezepte hinzu-

zufügen. Die Modularität des Systems und

der kontinuierliche Support waren weitere

wichtige Kriterien. Außerdem wollte Asian

Paints die Produktion in ihr bestehendes

ERP-System von SAP integrieren.“ Nach ein-

gehenden Überlegungen entschied sich

Asian Paints für Siemens als Projektpartner,

denn, so Sameer Salvi: „Das von Siemens

angebotene Gesamtkonzept war technisch

überlegen. Alle Hardware-Komponenten

werden von Siemens hergestellt, was sich

auch unter Kostengesichtspunkten als Plus-

punkt für Siemens erwies. Ausschlagge-

bend war zudem, dass Siemens India auch

das Know-how aus Deutschland nutzen

kann, was etwa für die erfolgreiche Anbin-

dung von PCS7 an das SAP ERP-System ent-

scheidend war.“

Automatisierung mit Simatic PCS7 optimiertFarbenproduktion in Indien

Führend in FarbeFür einen Standort von Asian Paints nahe Chennai in Indien lieferteSiemens ein Komplettpaket aus Engineering-Know-how und Auto-matisierungstechnik, um das vorhandene Enterprise Resource Planningmit Batch- und Prozesssteuerung in ein modernes System zu integrieren,das eine hervorragende Qualität zu einem günstigen Preis liefert.

rund 4 000 Peripheriegeräte (erweiterbar

bis auf 8 000), die über drei (später sechs)

PCS 7-Controller gesteuert werden. Eine

der Steuerungen ist für flüssiges Rohmate-

rial (das Tanklager), die zweite für festes

Rohmaterial (Pulveradditive) und die drit-

te für den Farbenblock zuständig. Alle Steu-

erungen sind mit den redundanten Be-

dienstation- und Batch-Servern verbunden.

Sechs PC-basierte Bedienclients, die in der

Produktion verteilt und an redundante Ser-

ver angebunden sind, fungieren als Bedie-

nerschnittstelle und Prozesssteuerung.

Das Tanklager und die Silos sind über

optische Ethernet- und Profibus-Netzwerke

Automatisierung aus einem Guss

Zu Beginn des Projekts entwickelte Siemens

eine dezentrale Automatisierungslösung

auf der Basis von Simatic PCS7 und Simatic

Batch für die Steuerung der komplexen

Batch-Funktionen und Voraussetzung für

ein hohes Maß an Flexibilität im täglichen

Betriebsablauf. Zum Angebot gehörte auch

die Integration des ERP-Systems mit PCS7

und Simatic Batch. Ein gemeinsames Team

von Asian Paints, SISL (Siemens Informa-

tion Systems) und Siemens Deutschland

implementierte das System. Es umfasst in

der Fabrik für Farben auf Wasserbasis

Indien

HighlightsB Dezentrale Architektur mit

ET 200 E/A, AS-Interface, Profibus DP/PA

B Flexible Steuerung komplexer Batch-Prozesse mit Simatic Batch

B Schnittstelle mit SAP für Planung,Produktion und Instandhaltung

B Package Unit Integration B Energie-Managementsystem

mit S7-300 und WinCC

TITEL

process news 3/2007

11

angebunden. Alle anderen Versorgungs-

und Hilfssysteme und die Maschinen der

Fabrik sind ebenfalls an das Leitsystem

angeschlossen, wo Produktions- und War-

tungsberichte erstellt werden. Das System

erfasst zudem die Daten über den Strom-

verbrauch.

Die Schnittstelle zwischen dem Automa-

tisierungssystem und dem ERP-System

wurde mithilfe der webMethods-Funktion

von SAP und der API-Funktionen in Simatic

Batch geschaffen. Typischerweise wird dabei

ein in SAP erstellter Produktionsauftrag über

eine SAP-Schnittstelle in das Automatisie-

rungssystem geladen. Mittels im ERP-Sys-

Mehr zum Thema:www.siemens.de/chemieE-Mail: [email protected]

Ein Operator Panel in der Anlageermöglicht die lokale Überwachungund Steuerung der Prozesse

Siem

ens

AG

tem ausgewählter Parameter wird die Char-

ge automatisch bearbeitet. Die entsprechen-

den Informationen werden dabei wieder zu-

rück in das ERP-System überspielt.

Das Leitsystem in der Polymerfabrik,

das derzeit installiert wird, umfasst etwa

1500 Peripheriegeräte, die über ein Auto-

matisierungssystem PCS7 mit Bediensta-

tionen und Batch-Server gesteuert werden,

sowie ET 200iSP-Systeme für die Installa-

tion in explosionsgefährdeten Bereichen

der Zone 1, um den Verkabelungsaufwand

zu reduzieren.

Die Leitsysteme der beiden Bereiche

sind via Ethernet nach dem PCS 7-Multi-

client-Konzept verbunden, so dass beide

Server (Farbenblock und Polymerblock)

von allen Clients in der gesamten Fabrik

aus angesprochen werden können. Diese

Lösung unterstützt die geforderte Modula-

rität ohne Kompromisse bei der Funktio-

nalität und der Temperaturregelung.

Chennai als Modell für weitere Anlagen

Sameer Salvi ist mit der Leistung der Anla-

ge und des Automatisierungssystems sehr

zufrieden: „Die Hardware-Komponenten

sind sehr zuverlässig. Bisher hatten wir kei-

nen Hardware-Ausfall. Wir haben großes

Vertrauen in die Lösung. Außerdem kön-

nen wir uns bei Problemen auf ein sehr er-

fahrenes Konstruktions-, Technik- und In-

betriebnahmeteam verlassen.“ Asian Paints

hat mittlerweile auch Produktionsanlagen

in Mumbai, Ankleshwar, Hyderabad und

Delhi mit Automatisierungslösungen von

Siemens ausgerüstet. �

pan

ther

med

ia

process news 3/2007

12Indien

TITEL

A llein 13 Millionen Euro pro Jahr

werden aktuell in Indien für Sen-

sorik, Messgeräte und Systeme im

Bereich der Prozesssteuerung und Analytik

im Wasser- und Abwassersektor investiert.

Dabei gehen Experten für die absehbare

Zukunft von einem jährlichen Wachstum

Projekte im Bereich der Wasserversorgung

befasst sich mit dem Aufbau moderner

Steuerungssysteme zur bedarfsgerechten

Bereitstellung von Wasser. Dazu gehört

neben den erforderlichen elektronischen

Systemen die Nachrüstung der bestehen-

den Pumpwerke und Verteileranlagen mit

Durchflussmessgeräten, die exakte Daten

über den laufenden Wasserdurchsatz lie-

fern und damit eine effiziente Prozess-

steuerung ermöglichen. Siemens bietet

hierfür unter anderem die Durchflussmes-

ser der Reihe Sitrans FUS an. Sie wurden

speziell für die Nachrüstung bestehender

Rohrleitungsnetze entwickelt und lassen

Intelligente Technologien für Indiens Wasserversorgung

WachstumsmarktWasserwirtschaftIndien erlebt eine Zeit des rasanten Wandels – auch auf dem Gebiet der Wasserver- und -ent-sorgung. In den boomenden Metropolen, aber auch in ländlichen Regionen ist der Aufbau einerInfrastruktur für Wasser und Abwasser in vollem Gange. Rund 520 Millionen Menschen haben nochkeinen Anschluss an die öffentliche Wasserversorgung. Die Wasser- und Abwasserwirtschaft stelltdaher einen gewaltigen Wachstumsbereich dar. Mit modernsten Technologien unterstützt Siemensden raschen Aufbau eines wirtschaftlichen Ver- und Entsorgungssystems auf dem Subkontinent.

Wasser für eineMilliarde Menschen

B Einwohnerzahl 1,13 Milliarden

B Bevölkerungsdichte 343 Einwohner/km2

B Einwohner ohne Wasserversorgung 520 Millionen

B Wasserverbrauch aktuell 750 Millionen m3

B Geschätzter Wasserverbrauch 2026 1,05 Milliarden m3

B Markt für Automatisierungstechnik in der Wasserwirtschaft 13 Mio. €/Jahr

B Jährliches Marktwachstum 10–15%

von bis zu 15 Prozent aus. Angesichts

der zunehmenden Industrialisierung und

Bevölkerungsdichte gilt es zudem als ge-

sichert, dass sich der Wasserverbrauch in

den kommenden 20 Jahren um mehr als

ein Drittel erhöhen wird.

Gezielte Steuerung durch präzise Information

Indien arbeitet an einer möglichst flächen-

deckenden Wasserversorgung und setzt

dabei auf modernste Technologien, um

einen sparsamen Einsatz der zunehmend

wertvollen Ressource Wasser zu erreichen.

Ein wesentlicher Teil der gegenwärtigen

process news 3/2007

13

der Energiebedarf geringer und die Tarife

der Energieversorger entsprechend niedri-

ger sind. Dabei erfassen Ultraschall-Mess-

umformer Sitrans LUC500 den exakten Füll-

stand der Wasserspeicher und steuern die

Pumpen so, dass einerseits ein reibungs-

loser Betrieb sichergestellt ist, während an-

dererseits bevorzugt kostengünstige Tarif-

zeiten genutzt werden. Die dabei erziel-

baren Kosteneinsparungen bewegen sich

immerhin im Bereich von 10 Prozent.

Effiziente Abwasseraufbereitung

Zu einem umweltgerechten Wasserkreis-

lauf gehört auch der Einsatz biologischer

Kläranlagen zur effizienten Abwasserauf-

bereitung. Siemens verfügt hier über das

komplette Know-how von der Steuerungs-

technik bis hin zur Messtechnologie für die

Erfassung von Durchfluss, Füllstand, Druck

und Temperatur. Dazu kommen modernste

Analyseverfahren zur Überwachung von

Qualitätskriterien wie Nitrat- und Phos-

phatgehalt, Leitfähigkeit und Trübung.

Auch im Bereich der Wasser- und Abwas-

serwirtschaft gilt bei Siemens der Leitsatz

„Think global, act local“. Dazu gehört ein

gezielter Technologietransfer, der das welt-

weite Know-how mit den Fähigkeiten der

Spezialisten vor Ort zusammenführt. �

Mehr zum Thema:www.siemens.de/wasserwww.siemens.de/prozessinstrumentierungE-Mail: [email protected]

sich im so genannten Hot Tapping in-

stallieren, ohne dass dabei die laufende

Wasserversorgung unterbrochen werden

muss. Die robusten Geräte, die sich welt-

weit schon bei Zehntausenden von Instal-

lationen bewährt haben, zeichnen sich

durch eine extreme Zuverlässigkeit und

einen minimalen Wartungsaufwand aus.

Mit ihrer Doppelpfad-Ultraschalltechnolo-

gie liefern sie exakte Messungen mit einer

Genauigkeit von bis zu einem Prozent.

Mehr Intelligenz für weniger Kosten

Pumpen können mehr als 50 Prozent der

Energiekosten in einem Wasserwerk aus-

machen. Die intelligente Pumpensteue-

rung von Siemens sorgt für einen bedarfs-

gerechten Einsatz der Pumpen, indem ge-

zielt die Zeiten genutzt werden, in denen

Bild

erbe

rg

Wasserversorgung für IndienEin typisches Modernisierungsprojekt ist die Stadt Mumbai. Die inter-nationale Finanzmetropole mit 12,9 Millionen Einwohnern beschloss imJahre 2000, ihr Wasserleitungsnetz mit einem System aus Durchfluss-messern auszustatten, um ein besseres Bild vom Nutzungsverhalten der Verbraucher zu gewinnen und eine bedarfsgerechte Bereitstellungvon Trinkwasser gewährleisten zu können. Die Durchflussmesser vonSiemens erwiesen sich als die optimale Lösung zur Nachrüstung desvorhandenen Rohrnetzes. Sie lassen sich problemlos per Hot Tappingeinfach installieren, ohne dass dafür die laufende Wasserversorgungunterbrochen werden muss.In Mumbai zeigte man sich sichtlich begeistert von der Zeit sparendenInstallation und zuverlässigen Funktionalität der Lösung und entschied,künftig nur noch diese nachrüstbaren Sitrans-Durchflussmesser einzu-setzen. So zum Beispiel für die Pise & Panjarapor Pumpstation, wo derWasserdurchsatz einer Rohrleitung mit drei Metern Durchmesser über-wacht werden sollte.Ein besonders prestigeträchtiges Projekt konnte in der Hauptstadt Neu-Delhi gewonnen werden: eine schlüsselfertige Anlage, für die inmehreren Pumpstationen insgesamt 39 Multiranger 200 Open Channel-Durchflussmesser, 26 SONO 3000 Multipath-Ultraschalldruchflussmes-ser und 21 magnetische Durchflussmesser vom Typ MAG 3100 und MAG 5100W geliefert und funktionsfertig installiert wurden. Wie vomKunden gefordert, wurden die Ultraschallgeräte in einem unabhängigenLabor in den Niederlanden kalibriert und eine Genauigkeit von 0,4 Pro-zent erreicht. Die Performance der Geräte erfüllte die Anforderungendes Kunden, so dass bereits weitere Durchflussmesser bestellt wurden.

Cor

bis

14Indien

TITEL

Simatic PCS7 erfolgreich bei Jubilant Organosys

Hochverfügbar undeffizientFür eine redundante Systemumgebung werden normalerweise zwei Controllernebeneinander platziert und parallel betrieben. Mit der Event Based Synchronization vonSimatic PCS7 genügt es jedoch, in zwei Fertigungsbereichen jeweils nur einen Controllereinzusetzen und beide miteinander zu synchronisieren, um eine redundante und hoch-verfügbare Lösung zu realisieren. Diese Vorteile überzeugten Jubilant Organosys davon,Simatic PCS7 in einer Produktion in Nanjangud bei Mysore in Indien einzusetzen.

BED

HighlightsB Automatisierungssystem Simatic PCS7,

Version 7

B 2 AS 417-4-2H Controller mit schnellenASIC-Prozessoren

B Redundante Systemarchitektur mit Event Based Synchronization

B E/A-Module aus der Simatic ET 200-Reihe

B Robuste Industrial Ethernet-Netzwerk-lösung

B Benutzerfreundliche Engineering-Tools zurschnellen und einfachen Konfigurationohne umfassende Programmierkenntnisse

B Hard- und Software nach IEC 61131

B Vorbereitet für den FDA-Audit gemäßCFR 21, Part 11

process news 3/2007

Insgesamt wurde eine entscheidend effi-

zientere und transparentere Prozesssteue-

rung erreicht, die sich durch ein hohes Maß

an Flexibilität und Erweiterungsfähigkeit

auszeichnet und es dem Unternehmen er-

laubt, bei geringerem Personaleinsatz eine

höhere Produktivität zu erreichen.

Ruf nach Standardisierung

Das System bei Jubilant Organosys ist die

erste Anwendung von PCS 7 in der Fertigung

pharmazeutischer Wirkstoffe in Indien. Das

Unternehmen äußerte sich sehr zufrieden

über die reibungslose Zusammenarbeit mit

Siemens und sieht Siemens als einen be-

vorzugten Lieferanten, wann immer es um

Automatisierungstechnik geht.

Jubilant Organosys wünscht sich zudem

eine engere Zusammenarbeit zwischen den

Lieferanten von Maschinen und Anlagen

und dem Leitsystemlieferanten, um inte-

grierte Lösungen zu erhalten, die dazu bei-

tragen, Kosten zu sparen, und ein höheres

Maß an Zuverlässigkeit, Redundanz und

Standardisierung bieten. �

process news 3/2007

15

Jubilant Organosys ist in drei Kern-

bereichen aktiv: pharmazeutische

und Life-Science-Produkte, chemische

Industrieprodukte und Hochleistungs-

Polymere. Die Wirkstoffsparte von Jubilant

Organosys ist ein Servicepartner der Phar-

maindustrie und entwickelt und produziert

Wirkstoffe im Auftrag namhafter Pharma-

unternehmen. Der Tätigkeitsbereich des

1982 gegründeten Unternehmens reicht

von der Pharmaforschung bis zur Auf-

tragsfertigung. Hauptsitz von Jubilant

Organosys ist die Stadt Noida nahe Delhi im

Norden Indiens. Ein Fertigungsstandort mit

Produktionseinheiten, einer Pilotanlage und

Entwicklungsabteilungen befindet sich in

Nanjangud. Die flexibel ausgelegten Multi-

purpose-Anlagen produzieren Wirkstoffe

im Auftrag von Kunden aus den USA, Euro-

pa und der ganzen Welt.

N. Thyagarajan, Leiter des Wirkstoffbe-

reichs bei Jubilant Organosys, erläutert,

dass das Prozessleitsystem eine konsisten-

tere Qualität unterstützen, den Verbrauch

an Rohstoffen optimieren und zudem die

Produktionssicherheit verbessern sollte.

Auch eine gute Kostensituation in der Pro-

duktion wird immer wichtiger, da der Wett-

bewerbsdruck vor allem in Indien und aus

China immer mehr zunimmt.

Im Zuge einer Kapazitätserweiterung am

Standort Nanjangud suchte das Unterneh-

men nach einer durchgängigen Automati-

sierungslösung unter anderem zur effizi-

enten Rückgewinnung von Lösungsmitteln

und zur Automatisierung der Lager- und

Transfereinrichtungen für Chemikalien

und Lösungsmittel. Das Leitsystem sollte

zudem die Behebung von Störungen durch

die verlässliche Aufzeichnung der Batch-

informationen unterstützen.

Aus vier mach zwei

Die Wahl fiel auf Siemens und das Prozess-

leitsystem Simatic PCS7. Ein entscheiden-

der Aspekt war dabei die Notwendigkeit

einer redundanten Systemumgebung für

zwei 300 Meter voneinander entfernt lie-

gende Werke. Siemens setzte dafür zwei

AS 417-4-2H Controller ein, die per Event

Based Synchronization miteinander ver-

bunden sind. Diese patentierte Siemens-

Technologie erlaubt einen echten Stand-by-

Betrieb mit nahtloser Umschaltung inner-

halb von Millisekunden, ohne dass beide

Systeme sich zwingend in unmittelbarer

räumlicher Nähe befinden müssen. Die Con-

troller können dabei auch bis zu 10 Kilo-

meter voneinander entfernt platziert wer-

den. Für Jubilant Organosys bestand der

Vorteil darin, dass für jeden Standort nur

ein einziger Controller eingesetzt werden

muss und dennoch die erforderliche Re-

dundanz für eine uneingeschränkte Ver-

fügbarkeit gewährleistet ist. Bei herkömm-

licher Systemarchitektur wären unter der

gegebenen räumlichen Situation vier Con-

troller notwendig gewesen.

Mehr Information, mehr Transparenz,weniger Kosten

Mithilfe von PCS7 konnte Jubilant Organosys

eine ganze Reihe von Prozessverbesserun-

gen realisieren, die sich entscheidend auf

Produktionskosten, Qualität und Produkt-

sicherheit auswirken. Zum Beispiel kön-

nen jetzt die erforderlichen Lösungsmittel

noch gezielter eingesetzt und ein größerer

Anteil davon wieder zurückgewonnen und

dem Prozess erneut zugeführt werden.

Dazu kommt eine lückenlose Erfassung

aller relevanten Prozessdaten, durch die

im Servicefall nicht nur eine schnelle Feh-

leranalyse möglich ist, sondern auch eine

eindeutige Rückverfolgung von Qualitäts-

fragen.

Die Archivierung erfolgt gemäß der in-

ternational anerkannten FDA-Richtlinien.

Mehr zum Thema:www.siemens.de/pharmaE-Mail: [email protected]

Die effiziente und transparente Prozesssteuerung ermöglicht es JubilantOrganosys, eine höhere Produktivität in der Produktion zu erreichen

Jubi

lan

t O

rgan

osys

process news 3/2007

16Indien

TITEL

Erste Safety Integrated-Lösung in Indien

Sicherheit vollintegriertMit seinem Konzept Safety Integrated bietet Siemens eineLösung, bei der alle entscheidenden Sicherheitsfunktionennahtlos in das Steuerungssystem integriert sind. Das indischeUnternehmen Chemplast Sanmar entschied sich, bei der aus-fallsicheren Steuerung eines Verbrennungsofens die Vorteilevon Safety Integrated zu nutzen.

W. G

eyer

process news 3/2007

17

Chemplast Sanmar Limited ist ein

Unternehmen der Sanmar Group,

einer breit aufgestellten Unterneh-

mensgruppe mit Produktionsstandorten in

ganz Indien. Hauptsitz von Chemplast ist

Chennai im Süden Indiens. Im Werk 1 am

Standort Mettur wird das Kühlmittel M22

produziert. Dabei entsteht das Nebenpro-

dukt M23, das ozonschädigend ist und folg-

lich nicht in die Atmosphäre gelangen darf.

Das Gas wird in einem speziellen Verbren-

nungsofen eliminiert, der voll in den Pro-

duktionsprozess des Werks 1 in Mettur in-

tegriert ist.

Die Produktion in Werk 1 wird bereits

mit einer Simatic-basierten Automatisie-

rungslösung gesteuert, die vor rund drei

Jahren von Siemens geliefert wurde. Es lag

also nahe, auch den Verbrennungsprozess

mit Simatic-Technologie zu steuern. Chem-

plast prüfte aber auch alternative An-

gebote. Der Anlagenbauer des Ofens, die

Caloric Anlagenbau GmbH, überließ die

Entscheidung für die Automatisierungs-

lösung Chemplast.

Kostengünstig – aber sicher

Da sich das Werk in unmittelbarer Nähe zu

bewohnten Gebieten befindet, war die Pro-

zesssicherheit des Ofens das entscheidende

Kriterium. Chemplast suchte daher ein aus-

fallsicheres Leitsystem nach dem neuesten

Stand der Technik, das im Störfall die auto-

matische Abschaltung des Ofens auslöst.

Das System sollte selbstverständlich inter-

nationalen Sicherheitsstandards wie SIL 3

und IEC 61131 entsprechen sowie nach

den geltenden TÜV-Normen geprüft sein.

Außerdem stellte Chemplast hohe Anfor-

derungen an die Serviceleistungen rund

um das Leitsystem. So legte das Unterneh-

men großen Wert auf einen Technologie-

partner, der einen umfassenden Support

vor Ort gewährleisten konnte und in der

Lage war, im Problemfall schnell und zu

günstigen Kosten zu reagieren.

Für Siemens war sofort klar, dass es sich

hier um eine ideale Anwendung für ein Pro-

zessleitsystem mit integrierter Ausfall-

sicherheit handelte, und schlug daher

Simatic PCS 7 mit Safety Integrated vor. Ent-

scheidendes Merkmal dieser Lösung ist,

dass neben den Standardfunktionen auch

sämtliche Sicherheitsfunktionen über ein

und dieselbe Netzwerk-Infrastruktur über-

tragen werden. Mit dem Profisafe-Profil

können auf den Standardbussystemen Pro-

finet und Profibus DP sicherheitsrelevante

Signale parallel zur regulären Kommuni-

kation übertragen werden.

Im Gegensatz dazu werden bei einer

konventionellen Konfiguration zwei völlig

separate Systeme eingesetzt – eines für

die dezentrale PID-Steuerung und ein

zusätzliches Failsafe-System speziell für die

sicherheitsrelevanten Funktionen. Safety

Integrated bietet also schon bei der Hard-

ware entscheidende Kostenvorteile durch

weniger Komponenten und einen deutlich

geringeren Installationsaufwand. Mit dem

Siemens Systemintegrator Vasundhara

Automation stand außerdem ein Partner

zur Verfügung, der eine garantierte Ser-

vicebereitschaft rund um die Uhr zusichern

konnte und damit die Forderungen des

Kunden nach einem kostengünstigen Sup-

port vor Ort erfüllte.

Safety Integrated auschlaggebend

Safety Integrated erwies sich als das ent-

scheidende Argument für die Siemens-

Lösung und verschaffte Siemens letztend-

lich eine Alleinstellung gegenüber allen

Wettbewerbern. Nicht nur der Investitions-

aufwand, sondern auch die Total Cost of

Ownership lag deutlich unter jeder kon-

ventionellen Lösung. Auch der Aufwand für

Engineering, Wartung und Schulung war

deutlich niedriger. Zudem gewann das

Unternehmen mehr Platz in der Zeitwarte,

da die Bedien- und Engineering-Stationen

für die Prozesssteuerung und die gesamte

sicherheitsrelevante Funktionalität in einem

einzigen System zusammengefasst sind.

Für ein innovatives Konzept wie Safety

Integrated musste natürlich auch Über-

zeugungsarbeit geleistet werden. Siemens

legte daher von Anfang an großen Wert auf

gute Kontakte mit den Entscheidungsträ-

gern. Dazu gehörte zum Beispiel eine spe-

zielle Präsentation, bei der die technisch

Verantwortlichen von Chemplast Sanmar

mit der Funktionalität von Simatic PCS 7

vertraut gemacht wurden und das Safety

Integrated-Konzept im Detail demonstriert

wurde. Darüber hinaus stellte Siemens

das Konzept auch der Caloric Anlagenbau

GmbH vor, um eine gute Zusammenarbeit

mit dem Anlagenbauer sicherzustellen.

Mit der ersten Prozesssteuerung mit

Safety Integrated in Indien übernimmt

Chemplast Sanmar eine technologische

Vorreiterrolle. �

Mehr zum Thema:www.siemens.de/process-safetyE-Mail: [email protected]

HighlightsB Failsafe-Funktionalität voll in

Simatic PCS 7 integriert

B Standard- und Sicherheitsfunktionenüber eine Profinet-Verbindung

B Profisafe-Profil und Profibus DP-Protokoll

B Kompatibel mit Sicherheitsstandardswie SIL 3 und IEC 61131

B Kein separates System für Bedienungund Engineering der sicheren Systeme

B Einsparungen bei Hardware, Installa-tion, Engineering und Schulung

B Vereinfachter Support

B Geringere Total Cost of Ownership

Ch

empl

ast

process news 3/2007

18Indien

TITEL

Indischer Zementhersteller vertraut auchweiterhin auf Zusammenarbeit mit Siemens

SolideVerbindungErfolg ist immer die beste Empfehlung und verstärkt das Ver-trauen in geschäftliche Beziehungen. Die Partnerschaft zwischenVasavadatta Cement und Siemens hat sich auch in schwierigenSituationen bewährt, so dass Vasavadatta Cement auch beimweiteren Ausbau seines Werkes auf Technologien und Servicesvon Siemens setzt.

process news 3/2007

19

zentechnologie der Grob- und Feinmahl-

werke.

Auf guten Beziehungen aufbauen

Bereits das Automatisierungssystem der

1997 in Betrieb genommenen zweiten Pro-

duktionslinie des Zementwerkes in Sedam

funktionierte auf Anhieb zur vollen Zufrie-

denheit des Betreibers. Siemens konnte

daher bei Vasavadatta Cement auf einen

großen Vertrauensbonus setzen.

Im Laufe der Zusammenarbeit, die mitt-

lerweile schon 20 Jahre andauert, hat es sich

gezeigt, dass Siemens nicht nur neueste

Technologien mitbringt und umfangreiche

Erfahrungen im Bereich der Zementindus-

trie besitzt, sondern auch über einen her-

vorragenden Support verfügt. Als es einmal

zu einem Brand im gesamten elektrischen

System des Werkes kam, waren Siemens-

Techniker nicht nur umgehend zur Stelle.

Sie stellten auch das gute Eskalationsma-

nagement von Siemens unter Beweis und

sorgten dafür, dass das Werk schon nach 20

Tagen wieder uneingeschränkt produzie-

ren konnte.

Nicht zuletzt aufgrund dieser guten Er-

fahrungen setzte Vasavadatta auch bei der

dritten Ausbaustufe des Werkes wieder auf

Siemens. Dabei kommt nun modernste Leit-

und Automatisierungstechnik zum Einsatz,

denn Siemens installierte hier zum ersten

Mal in Indien sein speziell für die Zement-

industrie entwickeltes System Cemat in

Verbindung mit der neuesten Version des

Prozessleitsystems Simatic PCS 7.

Das Leitsystem beruht auf einer robust

ausgelegten Architektur aus mehreren

S7-416 Controllern. Sie sind über ein Glas-

faser-Industrial Ethernet mit ringförmiger

Topologie miteinander verbunden. Auf

diese Weise wird ein schneller Datenver-

kehr realisiert und eine insgesamt hoch ver-

fügbare Systemarchitektur erreicht.

Auf der Feldbusebene sind im gesamten

Werk etwa 10 000 Sensoren und sonstige

E/A-Geräte und Messinstrumente verbaut.

Sie sind über Profibus an mehrere Schalt-

schränke angeschlossen, die wiederum über

ein Glasfasernetz miteinander kommuni-

zieren, das in den kritischen Bereichen eben-

falls als Ringnetz ausgelegt ist.

Das Horizontal-Grobmahlwerk ist eine

absolute Neukonstruktion und die erste

Anlage ihrer Art in Indien. Seine Funktion

wurde ebenfalls mit PCS 7 automatisiert

und nahtlos in das Gesamtsystem einge-

bunden. Die in Cemat enthaltenen Tools

sorgen für einen in jeder Hinsicht opti-

mierten Betrieb des Brennofens. Mehrere

frequenzgesteuerte Antriebe wurden über

Profibus DP in das Steuerungssystem inte-

griert. Dasselbe trifft auf weitere Subsys-

teme zu, wie zum Beispiel die Geräte zur

Gasanalyse und die Sensorik der Wiege-

systeme.

Weitere Projekte in Planung

Auch dieses Projekt von Vasavadatta und

Siemens wurde termingerecht abgeschlos-

sen. Das Prozessleitsystem wurde wie ge-

plant im Januar 2007 in Betrieb genommen

und die neue Produktionslinie hat mittler-

weile ihre volle Kapazität erreicht. Die Ent-

wicklung der indischen Bauindustrie signa-

lisiert anhaltendes Wachstum und Exper-

ten gehen für absehbare Zeit von einem

Nachfrageanstieg von 8 bis 10 Prozent pro

Jahr aus. Vasavadatta Cement plant daher

bereits eine vierte Produktionslinie, die

ebenfalls mit Cemat von Siemens aus-

gestattet werden soll. Die gemeinsame

Geschichte von Vasavadatta Cement und

Siemens geht damit weiter. �

Mehr zum Thema:www.siemens.de/zementE-Mail: [email protected]

Das Vasavadatta Zementwerk ist das

zweite Greenfield-Projekt der Keso-

ram Industries, die sich neben so

unterschiedlichen Produkten wie Reifen,

Logistik, Papier, Rohren und Chemika-

lien vor allem mit der Zementproduktion

beschäftigt. Vasavadatta Cement in Sedam

in der Provinz Karnataka im südwestlichen

Teil Indiens produziert seit Mitte der 80er

Jahre sowohl normalen als auch qualitativ

hochwertigen Pozzelona-Zement.

Die Liberalisierung und das Wachstum

in der indischen Infrastruktur- und Bau-

branche sorgten für einen raschen Ausbau

des Werkes, so dass 1997 eine zweite und

2006 schließlich eine dritte Produktions-

linie hinzukam. Mittlerweile wird bereits

die vierte Linie geplant. Siemens war seit

den Anfängen mit dem Unternehmen ver-

bunden und wurde auch beim Aufbau der

neuesten Produktionslinie in Sedam wie-

der damit beauftragt, die erforderlichen

Antriebe und das komplette Automatisie-

rungssystem zu entwickeln, zu installieren

und betriebsfertig zu übergeben.

Die dritte Produktionslinie setzt in mehr-

facher Hinsicht neue Maßstäbe für die indi-

sche Zementindustrie: Die Mühle kann bis

zu 1500 Tonnen Kalkstein pro Stunde ver-

arbeiten ist damit die derzeit größte Anlage

ihrer Art auf dem indischen Subkontinent.

Sie entspricht genauso dem neuesten Stand

der Technik wie die energiesparende Wal-

Keso

ram

Indu

stri

es

HighlightsB Erstmaliger Einsatz von Cemat und

Simatic PCS7 in der indischenZementindustrie

B Hoch verfügbares, redundant aufge-bautes System mit S7-416 Controllern

B Industrial Ethernet mit Glasfaser-Verkabelung in Ring-Topologie

B Anbindung von 10 000 E/A-Einheitenund Subsystemen über Profibus

B Vernetzung der Schaltschränke überein ringförmiges Glasfasernetz

process news 3/2007

20Indien

TITEL

D ie Anfänge von Schwing Stetter ge-

hen bis auf das Jahr 1934 zurück.

1974 gründete das Unternehmen

aus Herne, Westfalen, eine Niederlassung

in den USA und ließ sich 1999 als Schwing

Stetter India Pvt. Ltd. auch auf dem indi-

schen Subkontinent nieder.

Schwing Stetter ist bekannt für sein

Know-how rund um die Betonherstellung.

Sein Lieferprogramm reicht von der Beton-

pumpe über LKW-Betonmischer bis hin

zu kompletten Fabriken für die Herstel-

lung von Fertigbeton oder Betonfertig-

teilen.

Wachstumsmarkt Indien

In Indien betreibt Schwing Stetter drei

Fertigungsstandorte für die Geschäftsbe-

reiche Betonfertigteil-Werke, LKW-Beton-

mischer und Betonpumpen. Das Unter-

nehmen profitiert dabei sehr stark vom

forcierten Ausbau der Infrastruktur in

Indien und geht in den kommenden fünf

Jahren von einem Wachstum von bis zu 40

Prozent aus.

Ein typisches Merkmal der Anlagen von

Schwing Stetter ist ihr hoher Automatisie-

rungsgrad. Dafür werden auch in Indien

ausschließlich Komponenten von Siemens

eingesetzt. Für Anand Sundaresan, Mana-

ging Director von Schwing Stetter India,

steht hinter dieser Verbindung zu Siemens

eine ganz logische Begründung: „Als wir

1999 in Indien anfingen, suchten wir nach

Partnern mit weltweiter Präsenz, die in

der Lage waren, unser schnelles Wachs-

tum zu unterstützen. Siemens ist nicht nur

in der Lage, unserem ständig steigenden

Bedarf gerecht zu werden, sondern kann

auch weltweite Service- und Supportleis-

tungen dafür bereitstellen.“

High-Tech mit einfacher Handhabung

Zur Automatisierung der Anlagen setzt

Schwing Stetter bevorzugt die Simatic

S7-300-Controllerfamilie ein. Dabei er-

weisen sich integrierte Fähigkeiten wie

Prozessdokumentation, Speicherung von

kunden- und auftragsbezogenen Daten

und statistische Auswertungen als äußerst

hilfreich, um die erforderliche Material-

beschaffung zu sichern und eine gleich

bleibende Qualität zu gewährleisten.

Beton muss je nach Einsatzbereich ganz

spezielle Qualitätskriterien erfüllen. Daher

ist es von großer Bedeutung, bei der Pro-

duktion schnell und einfach zwischen den

unterschiedlichen Rezepturen wechseln zu

können. Hier kann die WinCC-Oberfläche

in Verbindung mit der Siwarex-Wiegetech-

nik ihre volle Stärke ausspielen. Sie erlaubt

ein problemloses Rezeptmanagement, das

auch von den weniger geschulten Mitarbei-

tern aus den ländlichen Regionen Indiens

problemlos gehandhabt werden kann.

Ein hohes Technologieniveau und ein-

faches Handling – nicht zuletzt diese Merk-

male sorgen dafür, dass die hohe Qualität

der Anlagen von Schwing Stetter auch auf

dem indischen Markt erfolgreich ist. �

Schwing Stetter undSiemens: Partnerschaft in der Zementindustrie

HarteFaktenFür einen international aufgestelltenSpezialisten für Betonwerke undBetonmaschinen wie Schwing Stetterist es entscheidend, bei der Prozess-automation mit einem Partner zu-sammenzuarbeiten, der führendeTechnologien mit weltweiter Präsenzverbindet. Daher setzt SchwingStetter seine Zusammenarbeit mitSiemens auch auf dem indischenMarkt fort.

Mehr zum Thema:www.siemens.de/zementE-Mail: [email protected]@schwingstetterindia.com

Sie

me

ns

AG

Schwing Stetter ist bekannt für sein fundiertes Know-how in der Zementherstellung

Mikroprozesssystem Siprocess bewährt sich bei Lonza

Stabil und sicher Lonza ist der führende Anbieter kundenspezifischer Synthesen vonpharmazeutischen Wirkstoffen und Zwischenprodukten. Dazu be-dient sich Lonza innovativer Prozesstechnologien wie der Mikro-prozesstechnik, wobei seit einigen Jahren eine enge Kooperation mit Siemens besteht. Unter anderem verwendet Lonza seit kurzemdas Mikroprozesssystem Siprocess. Wir sprachen mit Dr. DominiqueRoberge, Projektleiter Mikroreaktionstechnik bei Lonza, über seineErfahrungen mit diesem System.

process news 3/2007

Herr Dr. Roberge, wie schätzen Sie den

Nutzen der Mikroprozesstechnik für die An-

forderungen in Ihrem Unternehmen ein?

Dominique Roberge: In einer systemati-

schen Studie haben wir die Prozesse von

Lonza evaluiert. Die Ergebnisse haben ge-

zeigt, dass zwischen 5 und 10 Prozent der

gegenwärtig durchgeführten Prozesse sich

auch für die Mikroprozesstechnik eignen.

Darüber hinaus gibt es bestimmte chemi-

sche Reaktionen, wie beispielsweise Nitrie-

rungen, die wir mit vertretbarem Aufwand

überhaupt nur in Mikroreaktoren sicher

fahren können.

Wie sind Ihre Erfahrungen mit Siprocess

im Bereich der Exklusiv-Synthese?

Dominique Roberge: Die Herausforde-

rung ist, das immer wieder für uns neue

Anfragen eintreffen. Oftmals sind auch

sicherheitstechnisch kritische Reaktionen

dabei. Das Mikroprozesssystem Siprocess

basiert auf dem führenden Prozessleitsys-

tem Simatic PCS7 mit integrierten Warn-

und Überwachungsfunktionen. Dies ermög-

licht uns im Gegensatz zum Handbetrieb

die sichere und stabile Durchführung von

chemischen Reaktionen zur Produktion

von Kilogramm-Mengen an Feinchemika-

lien im Rund-um-die-Uhr-Betrieb. Gleichzei-

tig genießt die Automatisierungssoftware

aufgrund ihrer einfachen Bedienbarkeit

und ihrer praktischen Archivierungsfunk-

tionen eine hohe Akzeptanz bei unseren

Laboranten, die mit Siprocess arbeiten.

Wie wichtig sind Ihnen die Modularität

und Flexibilität von Siprocess?

Dominique Roberge: Dank der Modulari-

tät können wir Siprocess sehr schnell unse-

ren Bedürfnissen anpassen. Dabei bietet der

offene, modulare Aufbau ein hohes Maß an

Flexibilität: Wir können gleichzeitig – wenn

erforderlich – auch unsere herkömmliche

Laborausstattung mit in die Hardware und

auch in die Automatisierung einbinden. So

erreichen wir eine etwa dreifache Effizienz-

steigerung, die ganz klar zu einem Wettbe-

werbsvorteil führt.

Herr Dr. Roberge, vielen Dank für das

Gespräch. �

Mehr zum Thema:www.siemens.de/siprocessE-Mail: [email protected]

Alle

Bild

er: L

onza

AG

Visp ist der zentrale Produktionsstandort derLonza AG für chemische Syntheseprodukte

21CASE STUDYProzesstechnik

Vorteile auf einen BlickB Deutlich verbesserte Misch- und Wärme-

übertragungsleistung

B Höhere Ausbeute, geringere Energiekostenund geringerer Hold-up

Diese Vorteile sind besonders ausgeprägt:

B in der metallorganischen Chemie, beispiels-weise beim Einsatz von Lithium-Organylen

B bei Nitrierungen

B bei Gas-flüssig-Reaktionen wie Partialoxi-dationen, Sulfonierungen, Sulfatierungen,Ozonierungen, Fluorierungen

B bei Prozessen, bei denen die Materialeigen-schaften der Produkte stark von der Her-stellmethode abhängen, beispielsweisePolymerisationen, Kristallisationen, Emul-gierungen bei schnellen, mischsensitiven,stark exothermen und sicherheitstechnischkritischen Prozessen.

process news 3/2007

22Prozesssicherheit

TECHNOLOGIE

D ie Prozessindustrie legt als traditio-

nell konservative Branche großen

Wert auf erprobte Lösungen und

steht der Einführung neuer Technologien

bisweilen skeptisch gegenüber. So brauchte

es einige Zeit, bis sich die Feldbustechnik

auch in der Prozessindustrie etablieren

konnte. Letzten Endes überzeugten aber

die Vorteile dieser Technologie gegenüber

klassischen Analog-Schnittstellen, wie eine

große Bandbreite, geringe Verdrahtungs-

kosten und flexible Topologien, so dass

heute Bussysteme wie Profibus bereits

einen hohen Verbreitungsgrad haben.

Gerade wenn durch den Einsatz eines

Prozessleitsystems wie Simatic PCS 7 ohne-

hin Profibus in einer Anlage installiert ist,

liegt es nahe, die Möglichkeiten der Feld-

bustechnik auch für weitere Aufgaben zu

nutzen. Leistungsstarke dezentrale Peri-

pheriesysteme können über Profibus eine

Vielzahl wertvoller Informationen an das

übergeordnete Leitsystem übermitteln, die

zum Beispiel zur Unterstützung von Inbe-

triebnahme und Instandhaltung genutzt

werden können und so einen klaren zusätz-

lichen Nutzen bieten.

Mit der Einführung des Profisafe-Profils

wurde der Einsatzbereich der Feldbus-

technik um sicherheitsrelevante Aufgaben

erweitert. Insbesondere wenn ohnehin eine

Busverdrahtung für die Standard-Anwen-

dung in der Feldebene besteht, bietet die

einheitliche Anbindung fehlersicherer

Schaltkreise im Vergleich zur konventio-

nellen Übertragung deutliche Kostenvor-

teile. Voraussetzung ist jedoch, dass ent-

sprechend busfähige Geräte in der Peri-

pherie eingesetzt werden.

Fehlersicher und konventionell auf einem Bus

Das Profisafe-Protokoll setzt auf dem Appli-

kations-Layer und somit auf der Anwen-

derebene auf. Es ist absolut transparent

zum Profibus, so dass „normale“ Profibus

PA- und Profisafe-Geräte gemischt betrie-

ben werden können, wobei die sichere und

Fehlersichere Geräte und Profisafe in derProzessindustrie

Sicherer ProzessLange Zeit galt in der Prozessindustrie, dass die wenigen sicherheits-relevanten Signale in chemischen oder pharmazeutischen Prozessen auchkonventionell übertragen werden können. Intelligente Lösungen wieProfisafe und die Entwicklung entsprechender fehlersicherer Geräte habenjedoch mittlerweile dazu beigetragen, die Feldbustechnik auch in diesemBereich voranzubringen.

Mit Profisafe und Profibus lassen sichsicherheitsrelevante und normale Signaleüber einen gemeinsamen Bus übertragen

Alle

Bild

er: S

iem

ens

AG

process news 3/2007

23

da hier die typische Anwendung bei Ab-

schaltaufgaben liegt. Ein Beispiel dafür

sind Grenzwertschalter für die Sicherheits-

applikation in der PLC, die im Fehlerfall

Ventile oder Pumpen abschalten. Derart

harte Reaktionen werden nicht im Milli-

sekundenbereich ausgeführt, so dass die

Leistungsreserven der Bustechnologie weit

über den tatsächlichen Anforderungen

liegen.

Erstes fehlersicheres Gerät für Profibus PA

Parallel zur Entwicklung des Profisafe-Pro-

fils verfolgte Siemens als einer der Treiber

dieser Technologie auch die Entwicklung

fehlersicherer Prozessinstrumente für

Profisafe. Mit dem Druckmessumformer

Sitrans P DS III PA stellte Siemens vor eini-

ger Zeit das weltweit erste fehlersichere

Prozessinstrument für Profibus vor.

Die Profisafe-Variante basiert auf einem

betriebsbewährten Standard-Druckmess-

umformer, der schon seit Jahren auf dem

Markt ist. Er war ursprünglich als SIL-2-

Gerät konzipiert und wurde eigentlich

nicht speziell für die Sicherheitstechnik

entwickelt. Durch redundant diversitäre

Auslegung oder entsprechenden Mehr-

aufwand in Diagnosen kann bis zu SIL 3

erreicht werden.

Das erste Profisafe-Prozessinstrument

ist der erste Vertreter einer völlig neuen

Feldgeräte-Generation. In Zukunft wird

Siemens auch weitere Transmitter mit

Profisafe-Treibern ausstatten und parallel

auch neue Geräte von Anfang an direkt

nach SIL-Standard entwickeln.

SIL auf dem Vormarsch

Inzwischen fordern sehr viele Anwender

generell entsprechende SIL-Zertifikate in

den Ausschreibungen, auch wenn nur

wenige Messstellen tatsächlich sicherheits-

relevant sind. Angesichts dieses Trends hin

zu einheitlichen Anforderungen bieten

Probus PA und Profisafe weitere Vorteile, da

sie eine Standardisierung in der Prozess-

instrumentierung unterstützen. Sichere

und konventionelle Messstellen können so

mit nur einem Gerätetyp ausgerüstet wer-

den. Daher wird sich die Feldbustechnik

weiter durchsetzen: Das Marktpotenzial

entspricht dabei im Wesentlichen der

Zahl der sicherheitsrelevanten Messstellen.

Deren Anteil an der gesamten Prozessin-

strumentierung liegt je nach Branche zwi-

schen 5 Prozent in chemischen Anlagen

und nahezu 100 Prozent in der öl- und gas-

verarbeitenden Industrie. �

Mehr zum Thema:www.siemens.de/process-safetyE-Mail: [email protected]

die nicht-sichere Kommunikation über ein

und dieselbe Leitung läuft.

Dabei sorgen mehrere Mechanismen

dafür, dass die Integrität der Safety-Infor-

mationen gesichert bleibt. So sind zum Bei-

spiel die Nutzdaten mit Cyclic Redundancy

Check abgesichert. Ebenso sind zusätzliche

Maßnahmen getroffen, um zu erkennen,

ob Telegramme fälschlicherweise wieder-

holt oder Datenbits beschädigt wurden.

Eine integrierte Watchdog-Funktion schlägt

Alarm, wenn nach einer gewissen Zeit

keine Reaktion vom Slave-Gerät kommt.

Profisafe erkennt dadurch nahezu jeden

möglichen Kommunikationsfehler und bie-

tet eine fehlersichere Datenübertragung

mit SIL 3.

Die zusätzlichen Informationen, die bei

Sicherungs-Informationen mit den Nutz-

daten übertragen werden, bedeuten im

Umfeld der Prozessindustrie praktisch kei-

nen Geschwindigkeitsverlust bei der Daten-

übertragung, da nur wenige zusätzliche

Daten im Vergleich zum Gesamttelegramm

übertragen werden müssen.

Grundsätzlich gibt es in Profisafe-Sys-

temen einen gewissen Mehraufwand durch

die komplexere Software auf dem Slave-

und auf dem Mastersystem. Die dadurch

auftretenden Auswirkungen auf die Reak-

tionsgeschwindigkeit sind allerdings ins-

besondere bei Sicherheitsanwendungen in

der Prozessindustrie zu vernachlässigen,

Sitrans P DS III

Mit dem Sitrans P DS III stellt Siemens einenMessumformer vor, der eine neue Generationfehlersicherer Feldgeräte für Safety-Anwen-dungen einleitet:

B Kommunikation über Profibus DP mitProfisafe-Protokoll

B Gemischter Betrieb von Profisafe- und Profibus PA-Geräten über ein und dieselbeLeitung

B Zuverlässige Datenintegrität durchumfangreiche Sicherungsmechanismenwie Cyclic Redundancy Check undWatchdog-Funktion

B Fehlersicherheit bis zu SIL 3

B Weiterentwicklung eines weltweitbewährten Standard-Messumformers mit großer installierter Basis

B Parametrierung über Profibus, HART undlokal am Gerät

process news 3/2007

24Maschinenbau

CASE STUDY

Simatic-Technologie in hochgenauem Dosiersystem

Tröpfchengenau dosierenDie Ludwig Schwerdtel GmbH hat ein neues Dosier-und Einmischsystem entwickelt, das aufgrund einer sehr ausgeklügelten mechatronischen Lösunghochgenaues Mischen unterschiedlichster Kompo-nenten zulässt. Im Steuerungs- und Antriebsbereichsetzt das Unternehmen dabei auf modernesEquipment von Siemens.

Mau

riti

us

S chwerdtel baut im bayrischen Karls-

feld Maschinen und Anlagen zum

Fördern, Dosieren, Mischen, Abfül-

len und Verpacken von flüssigen bis sehr

hoch viskosen Stoffen. Dabei hat man sich

auf zwei Gebindearten konzentriert: auf

die Kartuschen- und die Behälterabfüllung.

Rund 50 Prozent des Umsatzes entfallen

auf den Bereich Dichtstoffe, 25 Prozent auf

den Bereich Druckfarben und weitere 25

Prozent auf Spezialmaschinen.

Die Karlsfelder haben vor kurzem die

neue Maschinenreihe XKV herausgebracht,

die in einigen Punkten die bisherigen Best-

marken in Bezug auf die Genauigkeit der

Dosierung, die modulare Aufrüstbarkeit,

die Möglichkeit der Just-in-time-Produk-

tion, die Selbstreinigung des Mischsystems

und die einfache Bedienung übertrifft. Dazu

wurde ein System geschaffen, bei dem

Mechanik, Elektrik und Software höchst

effizient zusammenarbeiten. Der Grund-

aufbau der Maschinenreihe wurde mit einer

offenen Profilkonstruktion realisiert. Das

bringt genügend Steifigkeit, lässt aber auch

den Zugang zu allen Bauteilen frei.

Nach dem Zuführen der Grundkompo-

nente gelangt diese in einen Dosierzylin-

der, der den Stoff in die Mischkammer

drückt. Pro Mischkammer (sternförmiger

Aufbau) können bis zu sechs Komponenten

beigemischt werden. Durch die Möglich-

keit, eine zweite Mischkammer anzubrin-

gen, lassen sich bis zu zwölf Komponenten

Die Gesamt-maschine braucht

dank ihrer kom-pakten Bauweise

nur wenig Platz in der Produk-

tionshalle

process news 3/2007

25

Konstruktion funktioniert so gut, dass

selbst noch kleinste Beimischungen von

0,03Millilitern im Bereich einer Kartusche

mit 315Millilitern vollkommen homogen

vermischt werden.

Das ganze System ist zudem selbstrei-

nigend. Schwerdtel-Geschäftsführer Bern-

hard Stoll: „Bei einem Farb- oder Kompo-

nentenwechsel reinigt sich die Maschine

innerhalb von maximal zehn Hüben selbst.

Es muss nicht mehr geputzt werden.“ Sofort

nach diesen zehn „Leerhüben“ geht die Her-

stellung des neuen Produktes weiter. Das

macht eine Just-in-time-Produktion mög-

lich. Da sich die Maschine auf jede Rezep-

tur selbständig einstellt und selbst reinigt,

können sehr kleine Losgrößen gefahren

werden. Eine Zwischenlagerung ist damit

nicht erforderlich oder drastisch reduziert.

Neben der Dosiergenauigkeit kann auch

die Dosiermenge in sehr weiten Bereichen

verstellt werden: von 0,01 bis 15Volumen-

prozent (XKV-Variante), so dass Tausende

von Rezepturen realisiert werden können.

… mit passenden Antrieben und Steuerung

Um all diese Funktionen umzusetzen, be-

darf es natürlich auch einer entsprechen-

den elektrischen Ausrüstung mit Steue-

rung, Bussystem und Antrieben. Schwerd-

tel setzt dabei im großen Umfang auf

Siemens. „Das hängt zum einen damit

zusammen, dass die Systeme unsere funk-

tionellen Anforderungen erfüllen, und

zum anderen ist Siemens auf allen wesent-

lichen Märkten präsent, so dass die nötige

Ersatzteilversorgung sichergestellt ist“,

begründet Bernhard Stoll die Entscheidung.

Den Kopf des Systems bildet eine Simatic

CPU 317-2 DP. Sie zeichnet sich durch