Projekt 9 - FMEA, ein Qualitätsmanagementinstrument und ... · 06.01.2017 · Projekt 9 - FMEA...

Transcript of Projekt 9 - FMEA, ein Qualitätsmanagementinstrument und ... · 06.01.2017 · Projekt 9 - FMEA...

Projekt 9 - FMEA Managementtechniken 2 Prof. Dr. Köglmayr

Managementtechniken 2

Prof. Dr. Hans-Georg Köglmayr

Dipl.-Wirtsch.-Ing. (FH) Andrea Ströhle

SS 2017

Projekt 9 - FMEA, ein Qualitätsmanagementinstrument und seine Einsatzgebiete

Studiengang: Wirtschaftsingenieurwesen / General Management

6. Semester

Abgabetermin: 21.06.2017

Ersin Karadeniz Dominik Schäfer

Matrikelnummer: 311134 Matrikelnummer: 311751

[email protected] [email protected]

Markus Schleicher (PL) Lars Müller

Matrikelnummer: 311142 Matrikelnummer: 315071

Projekt 9 - FMEA Managementtechniken 2 Prof. Dr. Köglmayr

2

Erklärung

Wir versichern, die beiliegende Seminararbeit selbstständig verfasst, keine anderen als die angegebenen

Quellen und Hilfsmittel benutzt sowie alle wörtlich oder sinngemäß übernommenen Stellen in der Arbeit

gekennzeichnet zu haben. Die Arbeit ist in gleicher oder ähnlicher Form oder auszugsweise im Rahmen

einer anderen Prüfung oder Seminarleistung noch nicht vorgelegt worden.

Pforzheim, den 21.06.2017

Ersin Karadeniz Dominik Schäfer

Markus Schleicher Lars Müller

Projekt 9 - FMEA Managementtechniken 2 Prof. Dr. Köglmayr

3

Inhaltsverzeichnis

1 Wirtschaftliche Relevanz ................................................................................................................ 4

2 Grundlagen der FMEA ................................................................................................................... 5

2.1 Erläuterung, Arten und Ziele ........................................................................................................ 5

2.2 Einsatzgebiete ............................................................................................................................... 7

3 Durchführung der FMEA ............................................................................................................... 8

3.1 Voraussetzungen zur Durchführung ........................................................................................ 8

3.2 Ablaufbeschreibung ................................................................................................................. 9

3.3 Visualisierung am Beispiel Kühlmittelpumpe ....................................................................... 10

4 Abschließende Bewertung ............................................................................................................ 15

4.1 Stärken am Beispiel Kühlmittelpumpe .................................................................................. 15

4.2 Schwächen am Beispiel Kühlmittelpumpe ............................................................................ 16

4.3 Einblicke aus der Praxis ........................................................................................................ 17

5 Fazit .............................................................................................................................................. 18

6 Literaturverzeichnis ...................................................................................................................... 19

7 Anhang.......................................................................................................................................... 20

7.1 Interviewfragebogen zu FMEA ............................................................................................. 20

7.2 Antworten des Experten der Porsche AG .............................................................................. 21

Projekt 9 - FMEA Managementtechniken 2 Prof. Dr. Köglmayr

4

1 Wirtschaftliche Relevanz

Die FMEA (Fehlermöglichkeits- und Einflusanalyse) ist eine präventive Qualitätsmethode, welche das

Ziel verfolgt, Fehler vorzubeugen. Die FMEA wird durchgeführt, um aktiv einer unerwünschten

Entwicklung im Laufe des Produktlebenszykluses entgegen zu wirken. Grundsätzlich gilt, je früher ein

Fehler erkannt wird, desto geringer fallen die Fehlerkosten an. Eine Weitergabe der Fehler vom

Lastenheft bis hin zum Endprodukt ist mit einer Potenzierung, um den Faktor zehn, der Aufwände und

Kosten verbunden. Diese Potenzierung wird in der Literatur oftmals als „10-er Regel“ definiert

(Lindemann, 2004). Insbesondere die Steigerung der Komplexität von technischen Systemen,

Gesetzesänderungen und hohe Anforderungen der Kunden an das Produkt führen zu höheren Kosten in

der Vorentwicklungsphase. Eine nachhaltige Produktentwicklung setzt eine frühe Fehlerfindung und die

Beherrschung der Komplexität voraus. Im Rahmen dessen sind Methoden wie die FMEA unabdingbar.

Ein weiterer Risikofaktor sind auch die immer kürzer werdenden Entwicklungszyklen. Als Beispiele für

Produktfehler mit schweren Folgen, werden im Folgenden zwei Beispiele herangezogen. Im Skandal

um das 2004 vom Markt genommene Schmerzmittel Vioxx erheben US-Mediziner schwere Vorwürfe

gegen den amerikanischen Pharmakonzern Merck & Co. Das Unternehmen habe Todesfälle im Rahmen

von Studien mit Alzheimer-Patienten verschwiegen und die Risiken des Medikaments heruntergespielt.

Bei Einnahme des Schmerzmittels Vioxx erhöht sich das Schlaganfallsrisiko der Patienten. Dieser

Skandal hat das Unternehmen mehr als 2 Mrd. € gekostet (Focus, 2004). Nokia hat aufgrund einer

Überhitzungsgefahr 46 Mio. Akkus ausgetauscht. Für den Schaden von ca. 90 Mio. € musste der

Lieferant von Nokia aufkommen. Eine korrekt angewandte Fehlermöglichkeits- und Einflussanalyse

kann in diesem Zusammenhang präventiv Kosten einsparen und die Reputation der Unternehmen in

einem positiven Sinne beeinflussen.

Projekt 9 - FMEA Managementtechniken 2 Prof. Dr. Köglmayr

5

2 Grundlagen der FMEA

2.1 Erläuterung, Arten und Ziele

Der Begriff Qualität stammt ursprünglich aus dem lateinischen Wort „qualitas“ und trägt die Bedeutung

Beschaffenheit (PONS, 2017). Die DIN EN ISO 9000:2005 definiert den Begriff Qualität als Grad, in

dem ein Satz inhärenter Merkmale Anforderungen erfüllt (Henn, 2008). Folglich wird ein Produkt als

qualitativ hochwertig angesehen, wenn es alle vom Hersteller festgesetzten Eigenschaften bzw.

Funktionen erfüllt und gleichermaßen den Anforderungen des Kunden entspricht. Dann bedeutet dies,

dass es ein qualitativ hochwertiges Produkt ist (Arbeitskreis der Dozenten für Regelungstechnik, 1997).

Die Abkürzung FMEA steht für Fehlermöglichkeit und Einflussanalyse und wurde im Rahmen der

Raumfahrttechnik in den 60er-Jahren von der NASA (National Aeronautics and Space Administration)

entwickelt (Werdich, 2012). Die Fehlermöglichkeits-Einflussanalyse stellt eine formalisierte,

analytische Methode zur systematischen und vollständigen Erfassung von potenziellen Beanstandungen

in Konstruktion, Planung und Produktion dar. Für eine systematische Beanstandung der Fehler und

Fehlerfolgen sollen Expertenteams gebildet werden (Kaminski, 2013). Die

Entdeckungswahrscheinlichkeit, die Auftretenswahrscheinlichkeit und die Risikoprozentzahl sind

Kennzahlen der FMEA. Der Kern des Erfolges einer FMEA liegt insbesondere in der Struktur- und

Funktionsanalyse. Die Anforderungen an ein Produkt und dessen Unterkomponenten müssen klar

formuliert werden. Aus den Anforderungen leiten sich die Funktionen ab. Sind diese explizit und exakt

benannt, können Experten daraus die möglichen Fehler ableiten. Wichtig ist in diesem Zusammenhang

auch, dass man Fehler, die nicht erscheinen können, vernachlässigt und nicht unnötig Kapazitäten

bindet.

Projekt 9 - FMEA Managementtechniken 2 Prof. Dr. Köglmayr

6

Unzählig viele Arten der FMEA-Bezeichnungen werden in der Praxis genutzt. Die hohe Zahl an

Bezeichnungen und Begriffe führen jedoch oft zu Verständnisproblemen. Aus diesem Grund bietet es

sich an, Bezeichnungen aus anerkannten FMEA-Schriften wie der VDA oder DGQ zu nutzen. Dies ist

für ein einheitliches Verständnis unabdingbar.

Die System-FMEA betrachtet das Zusammenwirken von Systemkomponenten und versucht zu

beschreiben, welche möglichen Fehler aufgrund einer zusammenhängenden Systematik entstehen

können. Das Zusammenspiel der jeweiligen Subsysteme untereinander, sowie deren funktionale

Zusammenhänge, welche für das Risiko relevant sind, müssen aufgezeigt werden.

Die Produkt FMEA zielt primär darauf ab, Entwicklungsfehler zu vermeiden. Hier werden

beispielsweise Produktionsbedingungen analysiert und mit der Konstruktion abgeglichen. Darüber

hinaus werden Baugruppen oder Komponenten betrachtet.

Der Fokus der Prozess-FMEA liegt auf den Montage-, Logistik- oder Geschäftsprozessen. Es sollen

Prozesse auf Fehler untersucht werden, um die Kosten von fehlgeleiteten Prozessen zu minimieren. Im

Prinzip ist es für jeden Betrachtungswinkel möglich, eine eigene FMEA-Variante zu kreieren, da die

FMEA ein bewährtes und relativ intuitives Risikomanagementtool ist. Als triviales Beispiel sei hierbei

eine FMEA für Klausuren zu erwähnen. Welcher Fehler bei einer Klausuraufgabe könnte welche Folgen

haben? Anhand der Risikoprozentzahl lässt sich ableiten wo es sich rentieren könnte, mehr Zeit zu

investieren. (Dittmann, 2006)

Projekt 9 - FMEA Managementtechniken 2 Prof. Dr. Köglmayr

7

2.2 Einsatzgebiete

Um die verschiedensten Einsatzgebiete der FMEA aufzuzeigen, ist ein Blick in die geschichtliche

Entwicklung der Methode aufschlussgebend.

Die FMEA wurde vom amerikanischen Militär Ende der 1940er Jahre entwickelt. Dessen Frustration

wegen schlecht funktionierender Munition führte zur Entwicklung eines Verfahrens, welches alle

möglichen Grundursachen dafür beseitigt. Es funktionierte und wurde demzufolge von der Nuklear-

sowie Luft- und Raumfahrtindustrie eingesetzt. Die Automobilindustrie führte die FMEA durch die Ford

Motor Company erstmalig ein. Diese hatte aufgrund eines zu schnell reißenden Benzintank

Brandprobleme. Um ein Wiederauftreten dieses und weiterer gravierender Probleme zu vermeiden,

führte die Ford Motor Company FMEA in ihren Konstruktionsprozess ein (Datalyzer, 2016). Aufgrund

des hohen Erfolgs wurde die Methode auch in Deutschland genutzt und wurde als genormter Standard

eingeführt. Inzwischen ist die Methode in fast jedem Industriezweig fest verankert und gewinnt durch

die Globalisierung sowie des immer stärker werdenden Wettbewerbs immer mehr an Bedeutung.

Die FMEA Methode hat sich bei neuen Konzepten und Entwicklungen ebenso wie für die

Weiterentwicklung von Produkten und Prozessen als bewährtes Instrument zur Risikoverwaltung

durchgesetzt. Außerdem wird die FMEA auch vom Gesetzgeber als Methode akzeptiert und nach dem

Stand der Technik berücksichtigt. Als Beispiel dafür, hat der Gesetzgeber in einschlägigen

internationalen Regelwerken über Bremsanlagen und Lenkanlagen jeweils Anforderungen hinzugefügt,

die auf Sicherheitsaspekte komplexer Fahrzeugsteuerungssysteme anzuwenden sind. Eine Verifizierung

und Offenlegung des Sicherheitskonzeptes vom Hersteller wird verlangt. Innerhalb dieser Auflistung ist

auch eine Fehleranalyse mit der FMEA vorgeschrieben (Breuer, 2006).

Projekt 9 - FMEA Managementtechniken 2 Prof. Dr. Köglmayr

8

3 Durchführung der FMEA

3.1 Voraussetzungen zur Durchführung

Voraussetzung für die Durchführung einer FMEA ist das Bilden eines Teams aus fünf bis sechs

Personen. Aufgrund der Komplexität der behandelten Produkte und Prozesse sollte die FMEA in einem

interdisziplinären Team durchgeführt werden. Ein Team besteht aus dem Initiator, dem

Verantwortlichen des ursprünglichen Projekts, den sogenannten Experten wie Konstrukteure,

Laboranten oder Prüfplaner und dem Methodenspezialist, welcher als Moderator agiert und durch die

Fehlermöglichkeits- und Einflussanalyse führt (Linß, 2007).

Im Gegensatz zu Arbeitsgruppen werden Teams oft nur kurzfristig zusammengestellt. Nach dem Projekt

geht das Team wieder auseinander. Untersuchungen haben gezeigt, dass Gruppen mit zunehmender

Größe uneffektiver werden (Francis, 2002). Für den Erfolg einer FMEA sind eine gute Teamarbeit sowie

eine klare Definition der Aufgaben innerhalb des Teams elementar. Die meisten Fehler bei Produkten

oder Prozessen entstehen an den Schnittstellen zwischen den verschiedenen Fachdisziplinen. Zu den

Vorteilen der Teamarbeit gegenüber Einzelarbeit gehören die höhere Qualität und Quantität von Ideen

und vor allem Erfahrungen (Stamatis, 2003).

Der FMEA-Moderator hat die Aufgabe, effektiv und effizient die Projektabwicklung durchzuführen.

Der Schwerpunkt des Moderators liegt in der Vorbereitung der jeweiligen FMEA-Sitzungen und dem

Leiten und Lenken dieser. Während den Sitzungen übernimmt der Moderator die Gesprächsführung und

achtet auf die methodische Korrektheit der durchgeführten FMEA. Dabei sollte er jedoch nicht als

Vorgesetzter auftreten, sondern vielmehr die vermittelnde Rolle spielen. Wichtig für diesen ist hierbei,

die jeweiligen FMEA-Sitzungen gut vorzubereiten. Dazu gehört das Vorbereiten der entsprechenden

Unterlangen und Hilfsmittel wie Zeichnungen, Lastenhefte oder Normen (Tietjen, 2003).

Projekt 9 - FMEA Managementtechniken 2 Prof. Dr. Köglmayr

9

3.2 Ablaufbeschreibung

Bei der Methode FMEA handelt es sich um ein formalisiertes Verfahren nach DIN VDA 4 Teil 3, mit

dem Fehler in Systemen, Produkten und Prozessen vorausschauend und zielgerichtet ermittelt werden,

um so einer vorbeugenden Qualitätssicherung gerecht zu werden und um Risiken bei der Anwendung

eines Prozesses bzw. Verwendung eines Produktes zu minimieren (Dittmann, 2006).

Ein entscheidender Vorteil der FMEA gegenüber anderen Methoden ist das systematische Sammeln von

Erfahrungen und Wissen und deren Fehlerzusammenhänge und Einflüsse auf die Qualität der Produkte

und Prozesse. Durch die Dokumentation steht dieses Wissen auch langfristig den Mitarbeitern im

Unternehmen zur Verfügung. Prinzipiell beruht die Vorgehensweise auf den Phasen Vorbereitung,

Suchen, Bewerten und Umsetzen (Tietjen, 2003).

Zur Vorbereitung gehört wie bereits in Kapitel 3.1 beschrieben die Teambildung im Unternehmen.

Anschließend wird strukturiert mit den fünf Schritten der FMEA begonnen. Als erstes werden die

Untersuchungsinhalte einer FMEA festgelegt. Die Systemelemente werden identifiziert und zu einer

hierarchischen Struktur angeordnet. Daraufhin wird der Untersuchungsgegenstand bezüglich seines

Aufbaus und seiner Funktion strukturiert und beschrieben. Beim dritten Schritt, der Fehleranalyse,

werden ausgehend vom Betrachtungsgegenstand alle erdenklichen Fehler und deren Ursache ermittelt.

Das Gefundene wird dann in der Risikobewertung systematisiert und bewertet. Es wird eine

Risikoanalyse durchgeführt und bei Fehlern, deren Risiken als besonders schwerwiegend für das

Unternehmen anzusehen sind, werden Handlungsanweisungen als Maßnahmen zur Fehlervermeidung

angesetzt. Im letzten Schritt, dem Umsetzen, werden entsprechende Maßnahmen optimiert und

umgesetzt. (Tietjen, 2003)

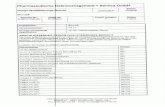

Für die Durchführung der FMEA werden entsprechende Formblätter verwendet (Dittmann, 2006).

Projekt 9 - FMEA Managementtechniken 2 Prof. Dr. Köglmayr

10

3.3 Visualisierung am Beispiel Kühlmittelpumpe

Die hier beschriebene Fehlermöglichkeits- und Einflussanalyse wird am Beispiel einer

Kühlmittelpumpe für Kraftfahrzeuge beschrieben.

Zunächst ist der Untersuchungsgegenstand, hier die Kühlmittelumpe, zu strukturieren. Der

Untersuchungsgegenstand wird als System verstanden, das aus einzelnen Systemelementen besteht.

Dabei definiert die Festlegung der Systemgrenzen das zu untersuchende System. Bei der Analyse muss

sichergestellt werden, dass jedes Systemelement nur einmal vorkommen darf, um eine möglichst genaue

Abbildung des Systems zu ermöglichen.

Die Kühlmittelpumpe hat die Funktion, eine Kühlflüssigkeit unter Druck gleichmäßig in einem

Kühlkreislauf in einem Kraftfahrzeug zu fördern. Die Kühlmittelpumpe wird in einzelne Baugruppen

und Einzelteile hierarchisch gegliedert (Linß, 2007). Als Ergebnis entsteht dadurch ein Strukturbaum in

der Top-Down-Analyse, ähnlich einer Bauteilstrukturliste. Diese Struktur bildet anschließend die

Grundlage für die weitere Vorgehensweise, da jede Baugruppe und jedes Bauteil hinsichtlich seiner

Funktionen und Fehler betrachtet werden kann.

Für die Strukturanalyse gibt es keine genau definierte Vorgabe darüber, wie diese realisiert werden

muss. Jedoch haben sich Hilfsmittel wie Checklisten, Blockschaltbilder sowie grafische Darstellungen

in Form eines Strukturbaums bewährt (Tietjen, 2003).

Projekt 9 - FMEA Managementtechniken 2 Prof. Dr. Köglmayr

11

Bei der Durchführung des zweiten Schrittes einer Fehlermöglichkeits- Einflussanalyse, der sogenannten

Funktionsanalyse, wird immer ein System betrachtet. Dieses System ist wiederum in Systemelemente

gegliedert. Jedes Systemelement hat dabei unabhängig von seiner Anordnung in der Gesamtstruktur

unterschiedliche Aufgaben beziehungsweise Funktionen, die es erfüllen muss. Funktionen sind

technische Anforderungen oder Konstruktionsziele und sind eindeutig, konkret, verifizierbar und

validierbar. (Dittmann, 2006)

Die im Team zusammengetragenen Funktionen und Aufgaben entsprechen dabei den

Kundenforderungen, welche bei einer Produktentwicklung zu erfüllen sind. Die Funktionsanalyse führt

als Ergebnis zu einer Funktionsstruktur. Die Funktionen der Systemelemente werden miteinander

verknüpft und in einer Funktionsstruktur dargestellt. Die Funktionsstruktur beschreibt damit die

funktionalen Zusammenhänge zwischen den Systemelementen.

Die Ziele der Funktionsanalyse nach VDA Bd. 4 Teil 2 sind:

• Übersicht über die Funktionalität des Produkts

• Übersicht über die Ursache-Wirkungsbeziehungen

• Verifizieren gegenüber dem Lastenheft

• Grundlage für die Fehleranalyse

Die Funktionen der hier als Beispiel herangezogenen Kühlmittelumpe werden in primäre und sekundäre

untergliedert. Die grundlegenden Funktionen der Pumpe sind das Umwälzen der Kühlmittelflüssigkeit

sowie das gleichzeitige Abdichten. (Tietjen, 2003)

Projekt 9 - FMEA Managementtechniken 2 Prof. Dr. Köglmayr

12

Basierend auf der System- und Funktionsstruktur wird im dritten Schritt die Fehleranalyse vollzogen.

In der Fehleranalyse sind die Fragen zu beantworten, aus welchen Funktionen welche Fehlfunktionen

resultieren und welche Fehlerfolgen daraus entstehen würden. Es ist darauf zu achten, dass alle

Fehlermöglichkeiten betrachtet und diskutiert werden müssen. Sollten bei einem potentiellen Fehler

gesetzliche Vorschriften berührt werden, so ist dies ebenfalls im Formblatt zu dokumentieren (Dittmann,

2006).

Die Fehlfunktionen werden aus der zuvor erstellten Funktionsstruktur abgeleitet. Mehrere

Fehlermöglichkeiten können dabei einer Funktion zugeordnet werden.

Die Fehlerfolge definiert die Auswirkung einer Fehlfunktion, wie sie vom Kunden wahrgenommen wird

(Werdich, 2012).

Die Dichtheit der Pumpe entspricht einer primären Funktion. Eine Fehlfunktion in Form eines undichten

Gehäuses würde eine größere Fehlerkette verursachen. Zunächst tritt Kühlmittel aus, was wiederum zu

einem Kühlmittelmangel und der Motorüberhitzung führt. Nach einer gewissen Zeit fällt der Motor aus.

Kundenreklamationen und ein enormer Imageschaden sind die Folge. (Linß, 2007)

Projekt 9 - FMEA Managementtechniken 2 Prof. Dr. Köglmayr

13

Nach der Fehleranalyse erfolgt in der nächsten Phase die Risikobewertung. Diese Risikobewertung setzt

sich aus den drei Bewertungszahlen A, B und E zusammen. A steht für die

Auftretenswahrscheinlichkeit, B für die Bedeutung der Fehlerfolge aus Kundensicht und E für die

Entdeckungswahrscheinlichkeit. Das Produkt dieser drei Einzelwerte ergibt die Risikoprioritätszahl. Für

jedes Kriterium steht eine Bewertungsskala mit max. 10 Punkten zur Verfügung. 10 steht dabei für ein

sehr hohes Risiko und 1 für ein geringes Risiko. Die Risikoprioritätszahl RPZ dient somit der

Klassifizierung von Fehlern. Wobei die Einzelbewertungen für die Berechnung der RPZ auf rein

subjektiven Entscheidungen basieren (Dittmann, 2006).

Das Produkt der Einzelbewertungen gibt anschließend wieder, wie hoch das Fehlerrisiko ist und ob und

in welcher Dringlichkeit Handlungsbedarf vonnöten ist. Neben einer hohen RPZ kann aber auch eine

hohe Einzelbewertung auf Schwachstellen beim Untersuchungsgegenstand hinweisen. Verschiedene

FMEAs sind bezüglich der Risikoeinschätzung nicht miteinander vergleichbar. Daher ist es schwierig

festzulegen, ab welcher Höhe Abstellmaßnahmen durchgeführt werden müssen. In der

Automobilindustrie haben sich folgende Regeln durchgesetzt (Tietjen, 2003):

• Bei einer Bedeutung von gleich und höher 9 muss das Merkmal in der Zeichnung als kritisch

gekennzeichnet werden. Ein kritisches Merkmal ist nach VDA Band 3 als ein Merkmal

definiert, von dem eine unmittelbare Gefahr für Leib und Leben durch das Produkt ausgeht

oder von dem die Einhaltung gesetzlicher Vorgaben (z.B. Emissionsgrenzwerte) abhängt.

• Vermeidungsmaßnahmen müssen durchgeführt werden, wenn A – E ≥ 4 ist.

Zu jedem möglichen Fehler wird eine Risikoprioritätszahl RPZ ermittelt. Das Ergebnis der

Risikobewertung der Kühlmittelpumpe ist beispielweise, dass der mögliche Fehler „Gehäuse undicht“

die RPZ = 576 hat. Das Fehlerrisiko ist sehr hoch bewertet was zu dringenden Handlungsmaßnahmen

führen muss (Linß, 2007).

Projekt 9 - FMEA Managementtechniken 2 Prof. Dr. Köglmayr

14

Die Ergebnisse der Risikobewertung stellen die Basis für die Optimierung dar.

Alle Maßnahmen, die zur Entdeckung von Fehler, Fehlerfolge und Fehlerursache dienen, werden als

Entdeckungsmaßnahmen im Formblatt hinterlegt. Unter Zuhilfenahme von Kreativitätstechniken wie

beispielsweise Brainstorming werden im Team Verbesserungsmaßnahmen diskutiert und die

bestgeeigneten Lösungen werden zur Umsetzung festgelegt. Der Moderator hält anschließend die

entsprechenden Verantwortlichen sowie den Termin schriftlich fest.

Die Risikoprioritätszahl kann durch folgende Maßnahmen reduziert werden (Linß, 2007):

• Auftretenswahrscheinlichkeit A: Konstruktive Korrekturen, Materialänderungen oder

Optimierungen der Fertigungsprozesse können das Auftreten reduzieren.

• Entdeckungswahrscheinlichkeit E: Durch optimieren der Prüfpläne erhöht sich die

Wahrscheinlichkeit der Entdeckung vor Auslieferung.

Was jedoch nicht verringert kann ist die Bedeutung B (Werdich, 2012).

Mit den verbesserten Maßnahmen wird erneut eine Risikoabschätzung durchgeführt. Wichtig ist hierbei,

mögliche neue Nebeneffekte oder Situationen, die potentielle Fehler mit sich bringen könnten,

miteinzubeziehen. Als letzter Punkt in der FMEA-Methode werden die abgeleiteten Maßnahmen zur

Reduzierung der RPZ umgesetzt (Werdich, 2012).

Projekt 9 - FMEA Managementtechniken 2 Prof. Dr. Köglmayr

15

4 Abschließende Bewertung

4.1 Stärken am Beispiel Kühlmittelpumpe

Der größte Vorteil der FMEA ist das Aufzeigen aller potentiellen Fehler die ein Produkt mit sich bringen

kann. Übertragen auf das Beispiel der Kühlmittelpumpe wird mit Hilfe der Fehleranalyse, die

Fehlfunktion „Gehäuse undicht“ und deren schwerwiegende Folgen ermittelt.

Eine weitere Stärke der Qualitätsmethode FMEA ist die Steigerung der Faktoren Produktqualität und

Produktsicherheit. Einerseits wird diese Steigerung durch optimierte Produktionsprozesse, welche aus

der Optimierungsphase abgeleitet werden, erzielt, andererseits durch das Einleiten rechtzeitiger

Verbesserungsmöglichkeiten.

Bei der von Experten durchgeführten FMEA, werden die Ergebnisse schriftlich dokumentiert. Dieser

Mehrwert an Expertenwissen bietet Vorteile bei zukünftigen Anwendungen der FMEA. Die

Dokumentationen werden oftmals als Vorlagen benutzt oder zur Unterstützung herangezogen.

Zusätzlich können durch die FMEA hohe Kosten eingespart werden. Aufgrund der Anwendung in der

Entwurfsphase werden präventiv Kosten eingespart, in dem erhöhte Folgekosten durch potentielle

Fehler der Produkte, vermieden werden.

Projekt 9 - FMEA Managementtechniken 2 Prof. Dr. Köglmayr

16

4.2 Schwächen am Beispiel Kühlmittelpumpe

In der Literatur werden nur sehr wenig Schwächen der FMEA aufgeführt, jedoch ist die Aussagekraft

der Bewertung zu kritisieren. Bei der Berechnung der RPZ wird die genaue Einteilung der einzelnen

Bewertungszahlen von den Teilnehmern festgelegt. Somit ist das Endergebnis stark von deren

subjektiven Einschätzung abhängig (Schmidt, 2013).

Die Durchführung des Fünf-Schritte-Verfahrens der FMEA ist außerdem mit einem hohen Personal-

bzw. Zeitaufwand verbunden. Es wird ein vollständiges FMEA-Team benötigt, welches die Analyse der

potenziellen Fehler aller einzelnen Bauteile des Produktes zu bewerkstelligen hat.

Ein weiterer Kritikpunkt ist die notwendige Investition in die methodische Ausbildung des Moderators

und der Gruppenmitglieder. Die Teilnehmer des FMEA-Teams benötigen Schulungen um die

Vorgehensweise zu erlernen und richtig anwenden zu können.

Projekt 9 - FMEA Managementtechniken 2 Prof. Dr. Köglmayr

17

4.3 Einblicke aus der Praxis

Um Einblicke aus der Praxis in die Projektarbeit einfließen lassen zu können, wurde ein Interview mit

Experten der Porsche AG durchgeführt. Das Interview, welches am 21. April 2017 stattgefunden hatte,

wurde anhand eines vorgefertigten Fragebogens durchgeführt. Der besagte Fragebogen und die

detaillierten Antworten befinden sich im Anhang dieser Projektarbeit. Besonders erwähnenswert sind

hierbei die gewonnenen Erkenntnisse aus den verschiedenen Anwendungsmöglichkeiten der FMEA,

sowie der Stellenwert des FMEA-Teams, auf die im Folgenden genauer eingegangen werden soll.

Hauptsächlich wird die FMEA von der Porsche AG bei der Neuentwicklung bzw. Weiterentwicklung

von Fahrzeugkomponenten eingesetzt. In der Praxis wird die Durchführung der FMEA oftmals durch

Gesetzesänderungen erschwert, auf welche die Anwender der FMEA reagieren müssen.

Des Weiteren muss immer ein funktionierendes Team hinter einer FMEA stehen. Ausschließlich beim

Zusammentreffen von Expertenwissen und Qualitätsbewusstsein können potentielle Fehler vermieden

werden. Hierzu ist die Nutzung von Synergien und dem Team-Know-How unabdingbar. Selten ist auch

nur eine Komponente von einem Fehler betroffen bzw. verursacht genau diese Komponente den Fehler.

Aus diesem Grund müssen Experten herangezogen werden, sowohl im technischen als auch vom

methodischen Sinne.

Projekt 9 - FMEA Managementtechniken 2 Prof. Dr. Köglmayr

18

5 Fazit

Schlussendlich weist die Literatur darauf hin, den Startpunkt der FMEA so früh wie möglich zu wählen.

Durch den Einsatz dieser Qualitätsmethode in der Entwurfsphase des Produktes können somit

schnellstmöglich Änderungs- bzw. Verbesserungsmaßnahmen eingeleitet werden. Aufgrund dessen

steigert sich zum einen die Qualität des zu entwickelnden Produktes signifikant, zum anderen wird der

Potenzierung der Folgekosten und Folgeaufwände entgegengewirkt, welche zu Beginn der Projektarbeit

als die „10-er Regel“ beschrieben wurde.

Zusammenfassend ist zu erwähnen, dass die Voraussetzung an ein vollständiges FMEA-Team

unbedingt gewährleistet sein muss. Angesichts der Tatsache, dass eine erfolgreiche und effektive

Durchführung nur realisierbar ist, wenn alle Teilnehmer vertreten sind und ihre zugeteilten Funktionen

ausüben können. Fester Bestandteil sind daher der Initiator, dem Verantwortlichen des ursprünglichen

Projekts, den sogenannten Experten wie Konstrukteure, Laboranten oder Prüfplaner und dem

Methodenspezialist, der als Moderator agiert und durch die Fehlermöglichkeits- und Einflussanalyse

führt (Linß, 2007).

Heutzutage ist die FMEA ein Standardinstrument in der Design- und Entwicklungsphase von Produkten.

Aufgrund der vielen Anwendungsmöglichkeiten und Vorteile, worüber die FMEA als

Qualitätsmanagementinstrument verfügt, besitzt es ein hohes Ansehen.

Projekt 9 - FMEA Managementtechniken 2 Prof. Dr. Köglmayr

19

6 Literaturverzeichnis

Breuer. (2006). Bremshandbuch – Die Bremse als Fehlerquelle (3. Auflage Ausg.). Vieweg: Vieweg.

Bundesverband Digitale Wirtschaft (BVDW) e.V. 2015. (2015). Abgerufen am 14.06.2017 von

http://www.bvdw.org/fileadmin/downloads/fachgruppen/E-

Commerce/bvdw_ak_erfolgsfaktoren_leitfaden_marketing_20060711.pdf

Datalyzer. (01. Juli 2016). Datalyzer. Abgerufen am April 2017 von http://datalyzer.com/de/spc-what-

is/fmea/

Dittmann, U. (2006). Ontologiebasierte Fehlermöglichkeits- und Einflussanalyse. Essen: Deutscher

Universitäts-Verlag.

Eckert, C. (2016). Design for Security. In U. Bub, & K.-D. Wolfenstetter, Beherrschbarkeit von Cyber

Security, Big Data und Cloud Computing (S. 13-25). Wiesbaden: Springer Vieweg.

Facebook.com. (2015). Abgerufen am 29. 05 2017 von https://www.facebook.com/

Focus. (16. August 2004). Focus. Abgerufen am 22. April 2017 von

http://www.focus.de/gesundheit/ratgeber/medikamente/news/vioxx-skandal-vertuschte-

todesfaelle_aid_295482.html

Henn, T. (2008). Qualitätsmanagementsysteme – Grundlagen und Begriffe (ISO 9000:2005). München:

Grin.

HS-Pforzheim.de. (2015). Abgerufen am 21. 05 2017 von http://www.hs-pforzheim.de/de-

de/Seiten/Home.aspx

Kaminski. (2013). Handbuch QM-Methoden (2 Ausg.). München: Hanser.

Linß, G. (2007). Training Qualitätsmanagement. Leipzig: Hanser.

Lindemann, U. (2004). Methodische Entwicklung technischer Produkte - Methoden flexibel und

situationsgerecht anwenden. Garching: Springer.

Schmidt, M. (11. April 2013). Leadion Führung für agile Unternehmen. Von

https://www.leadion.de/2013/04/11/Dem-Fehler-auf-der-Spur-Die-FMEA-Methode/

abgerufen am 15.05.2017

Tietjen, T. (2003). Das Komplettpaket für Training und Anwendung. München: Hanser.

TqmForum.de. (2015). Abgerufen am 01. 06 2015 von http://www.tqmforum.de

Werdich, M. (2012). FMEA – Einführung und Moderation. Wangen: Springer.

Youtube.com - Spray-Paint-Art. (2015). Abgerufen am 01.06.2017 von

https://www.youtube.com/watch?v=a9nXak5JZQ4

Projekt 9 - FMEA Managementtechniken 2 Prof. Dr. Köglmayr

20

7 Anhang

7.1 Interviewfragebogen zu FMEA

1.) Die FMEA wird in 3 Arten aufgeteilt, der Produkt-, Prozess- und System-FMEA.

• Mit welcher der drei Arten kommen Sie in der Praxis bei Porsche am häufigsten in Kontakt?

2.) Es gibt viele verschieden Anwendungsbeispiele für die FMEA z.B. bei der Neuentwicklung und

Änderung von Produkten, oder bei bestehenden Umwelt-/Arbeitsrisiken.

• Wofür wird die FMEA bei Ihnen hauptsächlich angewendet?

3.) In der Theorie wird ein funktionierendes Team erwähnt, welches die Grundlage für eine erfolgreiche

FMEA-Durchführung bildet. Feste Bestandteile sind der Projektverantwortliche, der

Teamleiter(=FMEA Methodenspezialist), Experten aus den Fachbereichen und Mitarbeiter aus den

verschiedenen Abteilungen.

• Wird in der Praxis auf die Team-Zusammensetzung wert gelegt? Im Hinblick auf den

Teamleiter, als FMEA Methodenspezialisten.

4.) Die FMEA wird anhand eines „5-Schritte-Verfahrens“ durchgeführt. Beginnend mit der

Strukturanalyse, der Funktionsanalyse, der Fehleranalyse, einer anschließenden Risikobewertung und

zuletzt werden Optimierungsmaßnahmen festgelegt.

• Kommt dieses Verfahren in der Praxis bei Porsche zur Anwendung?

5.) Bei de Recherche sind vor allem zwei Kritikpunkte entdeckt worden. Zum einen die subjektive

Bewertung der FMEA, sowie der relative große Personal- bzw. Zeitaufwand, der betrieben werden

muss.

• Würden Sie diese Aussage bestätigen? Welche weiteren Schwachstellen der FMEA sind aus der

praktischen Anwendung zu nennen?

6.) Die Entwicklung der Methode FMEA geht zunehmend in Richtung einer verstärkten

Rechnerunterstützung und zum Einsatz von FMEA-Software, die zur Unterstützung in der

Dokumentation und Visualisierung dient.

• Unterstützen Sie diese Aussage?

Projekt 9 - FMEA Managementtechniken 2 Prof. Dr. Köglmayr

21

7.2 Antworten des Experten der Porsche AG

1.) Es wird zwischen Produkt-FMEA System, Produkt-FMEA Konstruktion und Prozess-FMEA

unterschieden. Kontakt besteht mit allen drei Arten. Die ersten beiden unterscheiden sich nicht von der

Herangehensweise her. Einziger Unterschied liegt im unterschiedlichen Zeitpunkt der Durchführung.

Die Prozess-FMEA betrachtet alle Abläufe zur Herstellung von Produkten und Systemen bis zu den

Anforderungen an die Prozesseinflussfaktoren

2.) Zur Neuentwicklung sowie auch zur Weiterentwicklung von Fahrzeugkomponenten und gesamten

Systemen. Des Weiteren kommt es auch immer wieder zu Gesetzesänderungen auf die man reagieren

muss.

3.) Die Nutzung von Synergien und gegenseitigem Know-How ist unabdingbar. Es muss immer ein

funktionierendes Team hinter einer FMEA stehen. Nur da wo Expertenwissen und Qualitätsbewusstsein

zusammen kommt können auch potentielle Fehler vermieden werden. Selten ist auch nur eine

Komponente von einem Fehler betroffen bzw. verursacht genau diese Komponente den Fehler. Aus

diesem Grund müssen Experten herangezogen werden sowohl im technischen als auch vom

methodischen Sinne.

4.) Entfällt

5.) Die FMEA bindet natürlich Kapazitäten und Ressourcen. Aber welche Methode tut das nicht? Kann

man das als Kritikpunkt ansehen? Welche Alternativen haben wir denn zur FMEA? Der Knackpunkt

der FMEA (die Championsleague) ist dort wo Anforderungen und Funktionen beschrieben werden.

Haben Sie diese korrekt formuliert, dann fällt es auch einfacher daraus realitätsgetreue

Fehlermöglichkeiten abzubilden.

6.) Entfällt