ROB 4000 5000_D_E

-

Upload

douglas-mcnaughton -

Category

Documents

-

view

1.435 -

download

22

Transcript of ROB 4000 5000_D_E

ROB 4000 / 5000

BEDIENUNGSANLEITUNG

OPERATING INSTRUCTIONS

42,0410,0699 012001

2

INHALTSVERZEICHNISSehr geehrter Fronius-Kunde ..................................................................... 3 Allgemeines ................................................................................................ 4 Gertekonzept ........................................................................................ 4 Merkmale ROB 4000 / ROB 5000 ........................................................ 4 Digitale Eingangssignale (Signale vom Roboter) ...................................... 5 Schweissen Ein (Arc on) ....................................................................... 5 Roboter ready / Quick-Stop ................................................................... 5 Betriebsbit 0 - 2 (Mode 0 - 2) ................................................................ 5 VR-Auswahl (Wire feeder select)(ROB5000, nicht aktiv) .................... 6 Gas Test .................................................................................................. 6 Drahtvorlauf (Wire feed) ......................................................................... 6 Drahtrcklauf (Wire retract) .................................................................... 6 Quellenstrung quittieren (Source error reset) (ROB 5000) ................. 6 Job / Program select (ROB 5000, nicht aktiv) ...................................... 6 Programm-Nummer (Job/Program Bit 0 - 7) (ROB 5000) ................... 6 Job-Nummer (Job/Program Bit 0 - 7)(ROB 5000) ................................ 7 Schweiss-Simulation (Welding Simulation) ........................................... 7 Positionssuchen (Touch sensing) (ROB 5000) ..................................... 8 Analoge Eingangssignale (Signale vom Roboter) ..................................... Sollwert Schweissleistung (Welding Power) ........................................ Sollwert Lichtbogenlngenkorrektur (Arc Length Correction) ................ Sollwert Puls- / Dynamikkorrektur (Puls correction) (ROB 5000) ....... Sollwert Drahtrckbrandkorrektur (Burn back time correction) (ROB 5000) ............................................... Analoger Eingang fr Reserveparameter Robotergeschwindigkeit (Robot welding speed) (ROB 5000, nicht aktiv) ................................... 9 9 9 9 9 9

SEHR GEEHRTER FRONIUS-KUNDEDie vorliegende Bedienungsanleitung soll Sie mit dem Roboterinterface ROB 4000 / 5000 vertraut machen. Es liegt in Ihrem Interesse, die Bedienungsanleitung aufmerksam zu lesen und die hier angegebenen Weisungen gewissenhaft zu befolgen. Sie vermeiden dadurch Strungen durch Bedienungsfehler.

FRONIUS INTERNATIONAL GMBH

Achtung! Die Inbetriebnahme des Roboterinterfaces darf nur durch geschultes Personal und nur im Rahmen der technischen Bestimmungen erfolgen. Vor Inbetriebnahme unbedingt das Kapitel "Sicherheitsvorschriften" der Bedienungsanleitung Stromquelle lesen.

Digitale Ausgangssignale (Signale zum Roboter) .................................... 10 Stromflussignal (Current flow signal) ................................................... 10 Prozess aktiv (Process active signal) (ROB 5000) ........................... 10 Hauptstromsignal (Main current signal) (ROB 5000) .......................... 10 Limitsignal (nicht aktiv) ......................................................................... 10 Kollisionsschutz (Collision protection) ................................................. 10 Stromquelle bereit (Power source ready) ........................................... 10 Analoge Ausgangssignale (Signale zum Roboter) ................................... 11 Istwert Schweisspannung (Welding Voltage) (ROB 5000) .................. 11 Istwert Schweisstrom (Welding current) .............................................. 11 Istwert Stromaufnahme Drahtantrieb (Motor current) (ROB 5000) ...... 11 Drahtgeschwindigkeit (Wire feeder) (ROB 5000) ................................. 11 Analoger Ausgang fr Reserveparameter Arc length (ROB 5000, nicht aktiv) ........................................................................ 11 Applikationsbeispiele ................................................................................ 12 Basic Version Analog - ROB 4000 ...................................................... 12 High-End Version Analog - ROB 5000 ................................................ 13 Basic Version Digital - ROB 5000 ....................................................... 14 High-End Version Digital - ROB 5000 ................................................. 15 Anschlussplan .......................................................................................... 18 Beschaltung der Eingnge und Ausgnge ............................................... 19 Signalverlauf bei Anwahl ber Programm-Nummer ............................... 20 Signalverlauf bei Anwahl ber Job-Nummer ........................................... 21 Fehlerbeschreibung .................................................................................. 22 Table Decimal / Binary / Hexadecimal Fronius - Vertriebs- und Service-Niederlassungen

3

DEUTSCH

ALLGEMEINESHinweis! Das Roboterinterface ROB 4000 / 5000 wird erst ab SoftwareVersion 2.55.001 (Stromquelle) untersttzt. Bei lteren Software-Versionen ist ein Update erforderlich. Vor der Inbetriebnahme des Schweisystems, mu unbedingt der Schweikreiswiderstand ermittelt werden (siehe Bedienungsanleitung Stromquelle Kapitel Schweikreiswiderstand R ermitteln).

MERKMALE ROB 4000 / ROB 5000ROB 4000 (4,100,239) - Die Ansteuerung der Stromquelle erfolgt ber analoge Sollwerte (0-10 V fr Schweileistung und Lichtbogenlngenkorrektur) - Die Schweiprogramme mssen am Bedienpanel der Stromquelle angewhlt werden. Zusatzfunktionen ROB 5000 (4,100,255) - Betriebsartenanwahl ber den Roboter - Schweiprogrammanwahl ber den Roboter - Jobanwahl ber den Roboter - Funktion Positionssuchen - Strung Quittieren - Umschaltung zwischen mehreren Drahtvorschben - Signal Proze aktiv - Signal Hauptstrom - Sollwert fr Pulskorrektur und Drahtfreibrand - Istwert fr Schweispannung, Stromaufnahme Drahtantrieb und Drahtgeschwindigkeit - Eingang fr Reserveparameter - Ausgang fr Reserveparameter

GERTEKONZEPTDas Roboterinterface ROB 4000 / 5000 ist ein Automaten- und Roboterinterface mit analogen und digitalen Ein- und Ausgngen. ROB 4000 / 5000 ist fr den Einbau in einen Automaten- bzw. Roboterschaltschrank ausgelegt (auch Anbau mglich). Vorteile: - Verbindung zur Stromquelle ber standardisierte LocalNet-Schnittstelle - Kein Umbau der Stromquelle notwendig - Zustzlich zu den digitalen Ein- und Ausgngen: Analoge Ein- und Ausgnge fr die bertragung von Prozegren Dadurch Unabhngigkeit von Bit-Breite der Datenverarbeitung in der vorhandenen Robotersteuerung - Einfacher Stromquellentausch - Einfache Steckverbindungen - Geringer Verdrahtungsaufwand - Montage erfolgt mittels Hutschienenaufnahme - Gehuseabmessungen (l x b x h) = 160 / 90 / 58 mm - Hohe Strsicherheit bei der Datenbertragung Der Anschlu des Roboterinterfaces erfolgt ber ein 10-poliges Verbindungskabel (43,0004,0459 / 0460 / 0509: 10-poliges Kabel Fernbedienung 5 / 10 / 20 m) an einen 10-poligen Anschlu LocalNet der digitalen Stromquelle. Steht kein freier Anschlu LocalNet zur Verfgung, kann der Verteiler LocalNet passiv (4,100,261) verwendet werden (z.B. zwischen Stromquelle und Verbindungsschlauchpaket). Mit dem Roboterinterface wird ein 1 m langer Kabelbaum LocalNet, inklusive 10-poliger Anschlubuchse, mitgeliefert. Die 10-polige Anschlubuchse dient als Durchgangsstck durch die Schaltschrankwand. Fr den Anschlu eines weiteren Teilnehmers LocalNet (z.B. Fernbedienung), im Bereich der Robotersteuerung, wird die Option Einbauset ROB 5000 LocalNet (4,100,270: 10-polige Anschlubuchse mit Kabelbaum fr das Roboterinterface) angeboten. Zur Verbindung der Robotersteuerung mit dem Roboterinterface ist ein vorgefertigter, 1,5 m langer Kabelbaum verfgbar (4,100,260: Kabelbaum ROB 5000; 4,100,274: Kabelbaum ROB 4000). Der Kabelbaum ist ROB 4000 / 5000-seitig mit Molexsteckern anschlufertig vorkonfektioniert. Steuerungsseitig kann der Kabelbaum an die Anschlutechnik der Robotersteuerung angepat werden. Die ausfhrliche Kabelbaumbeschriftung, mit mehrfachem Aufdruck gleicher Bezeichnungen ber die gesamte Kabellnge, macht das Anschlieen bersichtlich. Zur Vermeidung allflliger Strungen darf die Leitungslnge, zwischen dem Roboterinterface und der Steuerung, 1,5 m nicht berschreiten.

Roboterinterface in out Control

Abb.1

Anwendungsbeispiel Roboterinterface ROB 4000 / 5000

Legende: ...................... Stromquelle ...................... Khlgert ...................... Roboterinterface ROB 4000 / 5000 ...................... Robotersteuerung ...................... Schaltschrank Robotersteuerung ...................... Roboter ...................... Drahtantrieb ...................... Schweibrenner ...................... Verbindungsschlauchpaket ...................... Verbindungskabel LocalNet ...................... Verteiler LocalNet passiv ...................... Drahtspule Hinweis! Solange das Roboterinterface am LocalNet angeschlossen ist, bleibt automatisch die Betriebsart 2-Takt Betrieb angewhlt (Anzeige: Betriebsart 2-Takt Betrieb). Nhere Informationen zur Betriebsart Sonder-2-Takt Betrieb fr Roboterinterface finden sich in den Kapiteln MIG/MAG-Schweien und Parameter Betriebsart der Bedienungsanleitung Stromquelle.

4

DIGITALE EINGANGSSIGNALE (SIGNALE VOM ROBOTER)Signalpegel: - LOW ......... 0 - 2,5 V - HIGH ....... 18 - 30 V Bezugspotential: GND = X7/2 bzw. X12/2 Folgende Betriebsarten werden untersttzt: Programm Standard Auswahl der Schweiparameter ber - Analoge Sollwerte (Schweileistung, Lichtbogenlngenkorrektur, ...) - Nummer des gewnschten Standard-Programms (fr Material, Schutzgas, Drahtdurchmesser) aus der Schweiprogramm-Datenbank Programm Impulslichtbogen Auswahl der Schweiparameter ber - Analoge Sollwerte (Schweileistung, Lichtbogenlngenkorrektur, ...) - Nummer des gewnschten Impulslichtbogen-Programms (fr Material, Schutzgas, Drahtdurchmesser) aus der Schweiprogramm-Datenbank Job-Betrieb (ROB 5000) Abruf gespeicherter Schweiparameter ber die Nummer des entsprechenden Jobs. Parameteranwahl intern (ROB 5000) Die Auswahl von Schweiparametern ber die Programmieroberflche der Robotersteuerung ist aufwendig. Insbesondere bei der Programmierung eines Jobs. Die Betriebsart Parameteranwahl intern ermglicht die Auswahl der erforderlichen Schweiparameter ber das Bedienpanel der Stromquelle oder ber eine Fernbedienung. Die Parameteranwahl intern kann auch whrend des Schweivorgangs erfolgen. Die fr den aktuellen Schweiproze erforderlichen Signale werden weiterhin von der Robotersteuerung vorgegeben. Manuell (ROB 5000) Bei aktivierter Betriebsart Manuell knnen die Parameter Drahtgeschwindigkeit und Schweispannung unabhngig eingestellt werden. In allen anderen Betriebsarten werden die Werte fr die Parameter Drahtgeschwindigkeit und Schweispannung aus dem analogen Eingangssignal fr den Sollwert Schweileistung berechnet. In der Betriebsart Manuell werden die Parameter Drahtgeschwindigkeit und Schweispannung wie folgt eingestellt: - Ansteuerung des Parameters Drahtgeschwindigkeit ber das analoge Eingangssignal Sollwert Schweileistung (Welding Power ... X2/1 + und X2/8 -) - Ansteuerung des Parameters Schweispannung ber das analoge Eingangssignal Sollwert Lichtbogenlngenkorrektur (Arc length correction ... X2/2 + und X2/9 -) Hinweis! In der Betriebsart Manuell steht fr das Eingangssignal Sollwert Lichtbogenlngenkorrektur (0 - 10 V) folgender Einstellbereich Schweispannung zur Verfgung: - TPS 4000 / 5000 ..... 0- 10 V entsprechen 10 - 40 V Schweispannung - TPS 2700 ................ 0 - 10 V entsprechen 10 - 34 V Schweispannung Ansteuerung des Parameters Dynamik ber das analoge Eingangssignal Puls- / Dynamikkorrektur (Puls correction ... X14/3 + und X14/11 -)

SCHWEISSEN EIN (ARC ON)Stecker X2/4 ......................... 24 V Stecker X7/2 bzw. X12/2 ..... GND Das Signal Schweien ein startet den Schweiproze. Solange das Signal Schweien ein anliegt, bleibt der Schweiproze aktiv. Ausnahme: - Das digitale Eingangssignal Roboter ready fehlt - Das digitale Ausgangssignal Stromquelle bereit (Power source ready) fehlt

ROBOTER READY / QUICK-STOPStecker X2/5 ......................... Signal 24 V Stecker X7/2 bzw. X12/2 ..... GND Roboter ready ist HIGH-aktiv - 24V sind erforderlich, damit die Stromquelle schweibereit ist Quick-Stop ist LOW-aktiv - 24V fehlen: Quick-Stop ist gesetzt Das Signal Quick-Stop stoppt den Schweiproze sofort - Am Bedienpanel wird die Fehlermeldung St | oP ausgegeben Hinweis! Quick-Stop beendet den Schweivorgang ohne Drahtrckbrand. Nach dem Einschalten der Stromquelle ist Quick-Stop sofort aktiv - Am Bedienpanel wird St | oP angezeigt. Schweibereitschaft der Stromquelle herstellen: - Signal Quick-Stop deaktivieren ( Roboter ready setzen) - Signal Quellenstrung quittieren (Source error reset) setzen (nur bei ROB 5000) Hinweis! Ist Quick-Stop aktiv, werden weder Befehle noch Sollwertvorgaben angenommen.

BETRIEBSBIT 0 - 2 (MODE 0 - 2)Stecker X2/6 ......................... Stecker X8/1 ......................... Stecker X8/2 ......................... Stecker X7/2 bzw. X12/2 ..... Signal 24 V, BIT 0 Signal 24 V, BIT 1 (ROB 5000) Signal 24 V, BIT 2 (ROB 5000) GND MODE 0 Programm Standard Programm Impulslichtbogen Jobbetrieb Parameteranwahl intern Manuell 0 1 0 1 0 MODE 1 0 0 1 1 0 MODE 2 0 0 0 0 1

5

DEUTSCH

VR-AUSWAHL (WIRE FEEDER SELECT) (ROB5000, NICHT AKTIV)Stecker X8/3 ......................... Signal 24 V, BIT 0 Stecker X8/4 ......................... Signal 24 V, BIT 1 Stecker X7/2 bzw. X12/2 ..... GND WIRE FEEDER SELECT 0 WIRE FEEDER SELECT 1 Vorschub 1 Vorschub 2 Vorschub 3 Vorschub 4 0 1 0 1 0 0 1 1

QUELLENSTRUNG QUITTIEREN (SOURCE ERROR RESET) (ROB 5000)Stecker X8/5 ......................... Signal 24 V Stecker X7/2 und X12/2 ....... GND Hinweis! Fr eine erfolgreiche Fehlerquittierung mu das Signal Quellenstrung quittieren mindestens 10 ms gesetzt bleiben. Tritt an der Stromquelle eine Fehlermeldung (Quellenstrung) auf, wird der Fehler ber das Signal Quellenstrung quittieren zurckgesetzt. Zuvor ist jedoch die Fehlerursache zu beheben. Besitzt die Robotersteuerung kein digitales Signal zur Quittierung, kann das Signal Quellenstrung quittieren immer auf 24 VDC gelegt werden. Der Fehler wird dann sofort nach Behebung der Ursache zurckgesetzt. Achtung! Ist das Signal Quellenstrung quittieren immer auf 24 V, darf das Signal Schweien ein (Arc on) whrend der Fehlerbehebung nicht gesetzt sein, sonst wird unmittelbar nach der Fehlerbehebung der Schweiproze gestartet. Wird ein nicht vorhandenes Schweiprogramm (Kennlinie) angewhlt, kommt es ebenfalls zu einer Fehlermeldung (no | PrG). Dieser Fehler mu jedoch nicht quittiert werden, da er sich selbst zurckgesetzt, sobald ein belegter Programmplatz angewhlt wird.

Die Signale VR-Auswahl ermglichen die Auswahl zwischen bis zu vier Drahtfrder-Einheiten, die mit einer Stromquelle verknpft werden knnen. Zwischen der ausgewhlten Einheit und der Robotersteuerung werden die Soll- und Istwerte fr die Drahtgeschwindigkeit bertragen.

GAS TESTStecker X2/7 ......................... Signal 24 V Stecker X7/2 bzw. X12/2 ..... GND Das Signal Gas Test aktiviert die Funktion Gasprfen (wie die Taste Gasprfen). Die bentigte Gasmenge kann am Druckminderer an der Gasflasche eingestellt werden. Der Gastest kann fr eine zustzliche Gasvorstrmung whrend der Positionierung verwendet werden. Hinweis! Solange der Schweiproze aktiv ist, wird die Gasvor- und Gasnachstrmzeit von der Stromquelle gesteuert, es ist daher nicht notwendig, das Signal Gas Test whrend des Schweiprozesses zu setzen!

JOB / PROGRAM SELECT (ROB 5000, NICHT AKTIV)Stecker X8/6 ......................... Signal 24 V Stecker X7/2 bzw. X12/2 ..... GND Hinweis! Der digitale Eingang Job / Program select mu unbelegt bleiben.

PROGRAMM-NUMMER (JOB/PROGRAM BIT 0 - 7) (ROB 5000)Hinweis! Die Belegung ist identisch mit der Funktion Job-Nummer. Die Auswahl zwischen den Funktionen Programm-Nummer und Job-Nummer erfolgt mit den Betriebsbits 0 - 2. Die Funktion Programm-Nummer steht zur Verfgung, wenn mit den Betriebsbits 0 - 2 Programm Standard oder Programm Impulslichtbogen ausgewhlt wurde. Erfolgt eine Auswahl der Schweiparameter nicht ber die Nummer eines Jobs, sondern ber analoge Sollwerte (Schweileistung, Lichtbogenlngenkorrektur, ...), wird mittels Programm-Nummer das entsprechende Programm (fr Material, Schutzgas, Drahtdurchmesser, ...) aus der Schweiprogramm-Datenbank ausgewhlt.

DRAHTVORLAUF (WIRE FEED)Stecker X2/11 ....................... Signal 24 V Stecker X7/2 bzw. X12/2 ..... GND Das Signal Drahtvorlauf ermglicht ein strom- und gasloses Einfdeln des Drahtes in das Schlauchpaket (wie die Taste Drahteinfdeln). Die Einfdelgeschwindigkeit ist von der entsprechenden Einstellung im Setup-Men der Stromquelle abhngig.

DRAHTRCKLAUF (WIRE RETRACT)Stecker X14/6 ....................... Signal 24 V Stecker X7/2 und X12/2 ....... GND Das Signal Drahtrcklauf erwirkt ein Zurckziehen des Drahtes. Die Drahtgeschwindigkeit ist von der entsprechenden Einstellung im Setup-Men der Stromquelle abhngig. Hinweis! Den Draht nur um geringe Lngen zurckziehen lassen, da der Draht beim Rcklauf nicht auf die Drahtspule aufgewickelt wird.

6

Stecker X11/1 X11/2 X11/3 X11/4 X11/5 X11/6 X11/7 X11/8 X7/2 / X12/2

Signal 24 V 24 V 24 V 24 V 24 V 24 V 24 V 24 V GND

Programm-BIT 0 1 2 3 4 5 6 7

JOB-NUMMER (JOB/PROGRAM BIT 0 - 7) (ROB 5000)DEUTSCHHinweis! Die Belegung ist identisch mit der Funktion Programm-Nummer. Die Auswahl zwischen den Funktionen Job-Nummer und ProgrammNummer erfolgt mit den Betriebsbits 0 - 2. Die Funktion Job-Nummer steht zur Verfgung, wenn mit den Betriebsbits 0 - 2 Jobbetrieb ausgewhlt wurde. Mit der Funktion Job-Nummer erfolgt ein Abruf gespeicherter Schweiparameter ber die Nummer des entsprechenden Jobs. Stecker X11/1 X11/2 Signal 24 V 24 V 24 V 24 V 24 V 24 V 24 V 24 V GND Job-BIT 0 1 2 3 4 5 6 7

Hinweis! Programm-Nummer 0 ermglicht eine Programmanwahl am Bedienpanel der Stromquelle (ber die Tasten Materialart und Drahtdurchmesser). Die verfgbaren Schweiprogramme sind in Abb.02 aufgelistet.

X11/3 X11/4 X11/5 X11/6 X11/7 X11/8 X7/2 / X12/2

Hinweis! Job-Nummer 0 ermglicht eine Anwahl der Job-Nummer am Bedienpanel der Stromquelle.

SCHWEISS-SIMULATION (WELDING SIMULATION)Stecker X14/2 ....................... Signal 24 V Stecker X7/2 bzw. X12/2 ..... GND Das Signal Schwei-Simulation ermglicht das Abfahren einer programmierten Schweibahn ohne Lichtbogen, Drahtfrderung und Schutzgas. Die digitalen Ausgangssignale Stromflusignal, Hauptstromsignal und Proze aktiv werden wie bei einem reellen Schweiproze gesetzt.

Abb.2

Liste der verfgbaren Schweiprogramme

7

POSITIONSSUCHEN (TOUCH SENSING) (ROB 5000)Stecker X8/7 ......................... Signal 24 V Stecker X7/2 bzw. X12/2 ..... GND Hinweis! Die Funktion Positionssuchen (TouchSensing) wird ab SoftwareVersion 2.65.001 (Stromquelle) untersttzt. Mittels Signal Positionssuchen kann eine Berhrung des Schweidrahtes, bzw. der Gasdse, mit dem Werkstck festgestellt werden (Kurzschlu zwischen Werkstck und Schweidraht, bzw. Gasdse). Wird das Signal Positionssuchen gesetzt, zeigt das Bedienpanel der Stromquelle touch an. An den Schweidraht, bzw. an die Gasdse, wird eine Spannung von 30 V (Strom auf 3 A begrenzt) angelegt. Das Auftreten des Kurzschlusses wird ber das Stromflusignal (siehe Kapitel Digitale Ausgangssignale) an die Robotersteuerung bermittelt. Hinweis! Die Ausgabe des Stromflusignales erfolgt um 0,2 s lnger als die Dauer des Kurzschlustromes. Solange das Signal Positionssuchen gesetzt bleibt, kann kein Schweivorgang stattfinden. Setzt die Robotersteuerung das Signal Positionssuchen whrend des Schweiens, wird der Schweivorgang abgebrochen nach Ablauf der Drahtfreibrandzeit (einstellbar im Setup-Men Stromquelle). Die Positionserkennung kann ausgefhrt werden. Hinweis! Soll die Positionserkennung durch Berhrung des Werkstckes mit der Gasdse (anstelle des Schweidrahtes) erfolgen, die Gasdse ber ein RC-Glied (siehe Abb.3) mit der Schweistromleitung verbinden.

Der Einsatz eines RC-Gliedes ist erforderlich, um whrend des Schweiens, bei einer mglichen Berhrung der Gasdse mit dem Werkstck - Unzulssige Strme ber die Verbindung Gasdse-Schweistromleitung zu vermeiden - Einer Beeinflussung des Schweiprozesses vorzubeugen Im Falle der Berhrungserkennung ber die Gasdse, fliet der Kurzschlustrom nur ca. 4ms, bis die Kondensatoren des RC-Gliedes aufgeladen sind. Fr eine sichere Berhrungserkennung durch die Robotersteuerung, liegt das Stromflusignal um 0,5 s lnger an als der Kurzschlustrom.2,2 uF / 160 V / 10 % C Schweistromleitung C 4,7 uF / 160 V / 10 % R 10 kOhm / 1 W / 10 % Abb.3 RC-Glied zur Verbindung der Schweistromleitung mit der Gasdse Gasdse

8

ANALOGE EINGANGSSIGNALE (SIGNALE VOM ROBOTER)Die analogen Differenzverstrkereingnge am Roboterinterface gewhrleisten eine galvanische Trennung des Roboterinterfaces von den analogen Ausgngen der Robotersteuerung. Jeder Eingang am Roboterinterface verfgt ber ein eigenes negatives Potential. Besitzt die Robotersteuerung nur einen gemeinsamen GND fr ihre analogen Ausgangssignale, mssen die negativen Potentiale, der Eingnge am Roboterinterface, miteinander verbunden werden! Die nachfolgend beschriebenen analogen Eingnge sind bei Spannungen von 0-10 V aktiv. Bleiben einzelne analoge Eingnge unbelegt (z.B. fr Sollwert Pulskorrektur oder Sollwert Drahtfreibrand) werden die an der Stromquelle eingestellten Werte bernommen.

SOLLWERT PULS- / DYNAMIKKORREKTUR (PULS CORRECTION) (ROB 5000)DEUTSCHStecker X14/3 ....... Analog in + 0 bis + 10 V Stecker X14/11 ..... Analog in - (Minus) Betriebsart Programm-Standard: Die Kurzschludynamik im Moment des Tropfenberganges wird mit einer Spannung von 0 - 10 V vorgegeben (Dynamikkorrektur). Betriebsart Programm-Impulslichtbogen: Die Tropfenablsekraft wird mit einer Spannung von 0 - 10 V vorgegeben (Pulskorrektur). Betriebsart Programm-Standard: 0 V ...... Minimale Kurzschludynamik (Lichtbogen hart und stabil) 5 V ...... Neutrale Kurzschludynamik (Grundeinstellung) 10 V .... Maximale Kurzschludynamik (Lichtbogen weich und spritzerarm) Betriebsart Programm-Impulslichtbogen: 0 V ...... Minimale Tropfenablsekraft 5 V ...... Neutrale Tropfenablsekraft (Grundeinstellung) 10 V .... Maximale Tropfenablsekraft

SOLLWERT SCHWEISSLEISTUNG (WELDING POWER)Stecker X2/1 ..... Analog in + 0 bis + 10 V Stecker X2/8 ..... Analog in - (Minus) Der Sollwert Schweileistung wird mit einer Spannung von 0 - 10 V vorgegeben. 0 V ....... Minimale Schweileistung 10 V ..... Maximale Schweileistung Aus der gewhlten Schweileistung ermittelt die Stromquelle, unter anderem, die entsprechenden Werte fr Schweispannung und Drahtgeschwindigkeit. Als Ma fr die aktuelle Schweileistung, knnen auch die Parameter Schweistrom, Blechdicke und a-Ma am Bedienpanel der Stromquelle angezeigt werden. Hinweis! Die genannten Parameter sind unmittelbar verknpft. Wird ein Parameter mittels Sollwert Schweileistung verndert, werden die anderen Parameter miteingestellt. Der Sollwert Schweileistung kann nur bei angewhlter Betriebsart Programm-Standard oder Programm-Impulslichtbogen vorgegeben werden.

SOLLWERT DRAHTRCKBRANDKORREKTUR (BURN BACK TIME CORRECTION) (ROB 5000)Stecker X5/1 ..... Analog in + 0 bis + 10 V Stecker X5/8 ..... Analog in - (Minus) Die freie Drahtlnge nach Schweiende, wird durch die Drahtrckbrandzeit bestimmt. Die Drahtrckbrandzeit ergibt sich aus der Verweildauer des Lichtbogens nach Ende der Drahtfrderung. Je lnger die Drahtrckbrandzeit, desto krzer ist die freie Drahtlnge. Der Sollwert Drahtrckbrandkorrektur wird mit einer Spannung von 0 - 10 V vorgegeben. Hinweis! Der Sollwert Drahtrckbrandkorrektur kann nur bei angewhlter Betriebsart Programm-Standard oder Programm-Impulslichtbogen vorgegeben werden. 0 V ...... Minimale Drahtrckbrandzeit (Grundeinstellung - 0,2 s) 5 V ...... Neutrale Drahtrckbrandzeit (Grundeinstellung) 10 V .... Maximale Drahtrckbrandzeit (Grundeinstellung + 0,2 s)

SOLLWERT LICHTBOGENLNGENKORREKTUR (ARC LENGTH CORRECTION)Stecker X2/2 ..... Analog in + 0 bis + 10 V Stecker X2/9 ..... Analog in - (Minus) Hinweis! Die Lichtbogenlngenkorrektur erfolgt ber eine Vernderung der aktuellen Schweispannung. Der Sollwert Lichtbogenlngenkorrektur wird mit einer Spannung von 0 10 V vorgegeben. 0V ........ aktuelle Schweispannung - 30% (minimale Lichtbogenlnge) 5V ........ aktuelle Schweispannung (neutrale Lichtbogenlnge) 10V ..... aktuelle Schweispannung + 30% (maximale Lichtbogenlnge) Der Sollwert Lichtbogenlngenkorrektur kann nur bei angewhlter Betriebsart Programm-Standard oder Programm-Impulslichtbogen vorgegeben werden.

ANALOGER EINGANG FR RESERVEPARAMETER ROBOTERGESCHWINDIGKEIT (ROBOT WELDING SPEED) (ROB 5000, NICHT AKTIV)Stecker X5/2 ..... Analog in + 0 bis + 10 V Stecker X5/9 ..... Analog in - (Minus)

9

DIGITALE AUSGANGSSIGNALE (SIGNALE ZUM ROBOTER)Hinweis! Ist die Verbindung zwischen Stromquelle und Roboterinterface unterbrochen, werden alle digitalen / analogen Ausgangssignale am Roboterinterface auf 0 gesetzt. Im Roboterinterface ist die Versorgungsspannung Stromquelle (24 V SECONDARY) verfgbar. 24 V SECONDARY ist mit galvanischer Trennung zum LocalNet ausgefhrt. Eine Schutzbeschaltung begrenzt unzulssige Spannungspegel auf 100 V. Am Stecker X14/1 auswhlen, welche Spannung an die digitalen Ausgnge des Roboterinterfaces geschaltet wird. - Externe Spannung Robotersteuerung (24 V): An Pin X14/1 die externe Spannung der Digitalausgangskarte Robotersteuerung anlegen. - Versorgungsspannung Stromquelle (24 V SECONDARY): Einen Bgel zwischen X14/1 und X14/7 anbringen.I

Hinweis! Nhere Informationen zur Betriebsart Sonder-2-Takt Betrieb fr Roboterinterface finden sich in den Kapiteln MIG/MAG-Schweien und Parameter Betriebsart der Bedienungsanleitung Stromquelle.

Proze aktiv Hauptstromsignal

tStartstrom (I-S) Gasnachstrmzeit (GPo) Gasvorstrmzeit (GPr) Schweistrom Slope (SL) Endstrom (I-E) Slope (SL)

STROMFLUSSIGNAL (CURRENT FLOW SIGNAL)Stecker X2/12 ....................... Signal 24 V Stecker X7/2 bzw. X12/2 ..... GND Das Stromflusignal wird gesetzt, sobald nach Beginn der Lichtbogenzndung ein stabiler Lichtbogen besteht.Abb.4

Digitale Ausgangssignale Proze aktiv und Hauptstromsignal

PROZESS AKTIV (PROCESS ACTIVE SIGNAL) (ROB 5000)Stecker X8/10 ....................... Signal 24 V Stecker X7/2 bzw. X12/2 ..... GND Setzt die Robotersteuerung das digitale Eingangssignal Schweien ein, beginnt der Schweiproze mit der Gasvorstrmung, gefolgt vom eigentlichen Schweivorgang und der Gasnachstrmung. Vom Beginn der Gasvorstrmung bis zum Ende der Gasnachstrmung setzt die Stromquelle das Signal Proze aktiv (Abb.4). Mit Hilfe des Signales Proze aktiv kann ein optimaler Gasschutz sichergestellt werden - Durch ausreichende Verweilzeit des Roboters - Am Anfang und am Ende der Schweinaht

LIMITSIGNAL (NICHT AKTIV)Stecker X14/10 ..................... Signal 24 V Stecker X7/2 bzw. X12/2 ..... GND

KOLLISIONSSCHUTZ (COLLISION PROTECTION)Stecker X2/13 ....................... Signal 24 V Stecker X7/2 bzw. X12/2 ..... GND Meist verfgt der Roboter-Schweibrenner ber eine Abschaltdose. Im Falle einer Kollision ffnet der Kontakt in der Abschaltdose und lst das LOW-aktive Signal Kollisionsschutz aus. Die Robotersteuerung mu den sofortigen Stillstand des Roboters einleiten und den Schweiproze ber das LOW-aktive Eingangssignal Quick-Stop unterbrechen. Hinweis! Wird das Signal Kollisionsschutz nicht verwendet, X2/13 mit Versorgung 24 V verbinden!

HAUPTSTROMSIGNAL (MAIN CURRENT SIGNAL) (ROB 5000)Stecker X8/9 ......................... Signal 24 V Stecker X7/2 bzw. X12/2 ..... GND Hinweis! Solange das Roboterinterface am LocalNet angeschlossen ist, bleibt automatisch die Betriebsart 2-Takt Betrieb angewhlt (Anzeige: Betriebsart 2-Takt Betrieb). Im Setup-Men der Stromquelle wird definiert: - Startstromphase mit Startstrom (I-S), Startstromdauer (t-S) und Slope (SL) - Endstromphase mit Endstrom (I-E), Endstromdauer (t-E) und Slope (SL) Zwischen der Startstrom- und der Endstromphase wird das Hauptstromsignal gesetzt (Abb.4).

STROMQUELLE BEREIT (POWER SOURCE READY)Stecker X2/14 ....................... Signal 24 V Stecker X7/2 bzw. X12/2 ..... GND Das Signal Stromquelle bereit bleibt gesetzt, solange die Stromquelle schweibereit ist. Das Signal Stromquelle bereit liegt nicht mehr an, sobald an der Stromquelle eine Fehlermeldung auftritt oder von der Robotersteuerung das Signal QuickStop gesetzt wird. ber das Signal Stromquelle bereit knnen daher sowohl stromquelleninterne als auch roboterseitige Fehler erfat werden.

10

ANALOGE AUSGANGSSIGNALE (SIGNALE ZUM ROBOTER)Hinweis! Ist die Verbindung zwischen Stromquelle und Roboterinterface unterbrochen, werden alle digitalen / analogen Ausgangssignale am Roboterinterface auf 0 gesetzt. Die analogen Ausgnge am Roboterinterface stehen fr die Einrichtung des Roboters sowie fr Anzeige- und Dokumentation von Prozeparametern zur Verfgung.

DRAHTGESCHWINDIGKEIT (WIRE FEEDER) (ROB 5000)DEUTSCHStecker X5/6 ...... Analog out + 0 bis + 10 V Stecker X5/13 .... Analog out - (Minus) Die Drahtgeschwindigkeit wird mit einer Spannung von 0 - 10 V an den analogen Ausgang bertragen - Bereich fr Istwert Drahtgeschwindigkeit .... 0 - maximale Drahtgeschwindigkeit Hinweis! Im Ruhezustand der Stromquelle wird die Drahtgeschwindigkeit bertragen, unmittelbar nach dem Schweivorgang der HOLD-Wert. Hinweis! Die Drahtgeschwindigkeit wird aus der Motordrehzahl des Drahtantriebes ermittelt. Die bertragene Drahtgeschwindigkeit kann von der reellen Drahtgeschwindigkeit abweichen - Aufgrund von mglichem Schlupf an den Frderrollen des Drahtantriebes

ISTWERT SCHWEISSPANNUNG (WELDING VOLTAGE) (ROB 5000)Stecker X5/4 ...... Analog out + 0 bis + 10 V Stecker X5/11 .... Analog out - (Minus) Der Istwert Schweispannung wird mit einer Spannung von 0 - 10 V an den analogen Ausgang bertragen - 1 V am analogen Ausgang entspricht 10 V Schweispannung - Bereich fr Istwert Schweispannung .... 0 - 100 V Hinweis! Im Ruhezustand der Stromquelle wird der Sollwert Schweispannung bertragen, unmittelbar nach dem Schweivorgang der HOLD-Wert.

ANALOGER AUSGANG FR RESERVEPARAMETER ARC LENGTH (ROB 5000, NICHT AKTIV) ISTWERT SCHWEISSTROM (WELDING CURRENT)Stecker X2/3 ...... Analog out + 0 bis +10 V Stecker X2/10 .... Analog out - (Minus) Der Istwert Schweistrom wird mit einer Spannung von 0 - 10 V an den analogen Ausgang bertragen - 1 V am analogen Ausgang entsprechen 100 A Schweistrom - Bereich fr Istwert Schweistrom .... 0 - 1000 A Hinweis! Im Ruhezustand der Stromquelle wird der Sollwert Schweistrom bertragen, unmittelbar nach dem Schweivorgang der HOLDWert. Stecker X5/ 5 ..... Analog out + 0 bis + 10 V Stecker X5/12 .... Analog out - (Minus)

ISTWERT STROMAUFNAHME DRAHTANTRIEB (MOTOR CURRENT) (ROB 5000)Stecker X5/7 ...... Analog out + 0 bis + 10 V Stecker X5/14 .... Analog out - (Minus) Der Istwert Stromaufnahme Drahtantrieb wird mit einer Spannung von 0 10 V an den analogen Ausgang bertragen - 1 V am analogen Ausgang entsprechen 0,5 A Stromaufnahme - Bereich fr Istwert Stromaufnahme Drahtantrieb .... 0 - 5 A Hinweis! Der Istwert Stromaufnahme Drahtantrieb gibt Aufschlu ber den Zustand des Drahtfrdersystems.

11

APPLIKATIONSBEISPIELEJe nach Anforderung an die Roboteranwendung, brauchen nicht alle Eingangs- und Ausgangssignale (Befehle) gentzt werden, die das Roboterinterface zur Verfgung stellt. In den nachfolgend angefhrten Beispielen, zur Verknpfung des Roboterinterfaces mit der Robotersteuerung, werden die unterschiedlichen Befehlsumfnge des ROB 4000 / 5000 behandelt. Dabei stellen die jeweils fett gedruckten Eingangs- und Ausgangssignale das Mindestma an anzuwendenden Befehlen dar.

BASIC VERSION ANALOG - ROB 4000Beispiel fr die wichtigsten analogen und digitalen Befehle bei Ansteuerung der Stromquelle ber analoge Sollwerte - 0 - 10 V fr Schweileistung und Lichtbogenlngenkorrektur - Anwahl der Schweiprogramme ber das Bedienpanel Stromquelle Fehlermeldungen quittieren - ROB 4000: Im Gegensatz zu ROB 5000, erlaubt das Roboterinterface ROB 4000 keine Fehlerquittierung mittels SignalQuellenstrung quittieren (Source error reset). Fehlermeldungen an der Stromquelle werden sofort nach der Fehlerbehebung selbstttig quittiert. Achtung! Whrend der Fehlerbehebung darf das Signal Schweien ein (Arc on) nicht gesetzt sein, sonst wird unmittelbar nach der Fehlerbehebung der Schweiproze aktiviert. Fehlermeldungen quittieren - ROB 5000: Fehlermeldungen an der Stromquelle werden ber das Signal Quellenstrung quittieren (Source error reset; auf dieser Seite nicht abgebildet) zurckgesetzt. Zuvor ist jedoch die Fehlerursache zu beheben.

12

HIGH-END VERSION ANALOG - ROB 5000Beispiel fr die Anwendung des Befehlsumfanges ROB 5000 bei Ansteuerung der Stromquelle ber analoge Sollwerte - 0 - 10 V fr Schweileistung, Lichtbogenlngenkorrektur, Pulskorrektur und Drahtfreibrand - Anwahl der Schweiprogramme ber das Bedienpanel Stromquelle Verfgbar sind die digitalen Zusatzfunktionen ROB 5000 - Strung quittieren - Funktion Positionssuchen - Signal Proze aktiv - Signale Gas Test, Drahtvorlauf, Drahtrcklauf, Ausblasen Fehlermeldungen quittieren - ROB 5000: Fehlermeldungen an der Stromquelle werden ber das Signal Quellenstrung quittieren (Source error reset) zurckgesetzt. Zuvor ist jedoch die Fehlerursache zu beheben.

Achtung! Ist das Signal Quellenstrung quittieren (Source error reset) immer auf 24 V, darf das Signal Schweien ein (Arc on) whrend der Fehlerbehebung nicht gesetzt sein, sonst wird unmittelbar nach der Fehlerbehebung der Schweiproze aktiviert. MODE 0 Programm Standard Programm Impulslichtbogen Jobbetrieb Parameteranwahl intern Manuell 0 1 0 1 0 MODE 1 0 0 1 1 0 MODE 2 0 0 0 0 1

13

DEUTSCH

BASIC VERSION DIGITAL - ROB 5000Beispiel fr die wichtigsten analogen und digitalen Befehle bei digitaler - Betriebsartenanwahl ber den Roboter - Schweiprogrammanwahl ber den Roboter - Jobanwahl ber den Roboter Zustzlich zu der Ansteuerung der Stromquelle ber analoge Sollwerte - 0 - 10 V fr Schweileistung und Lichtbogenlngenkorrektur In diesem Beispiel wird nur die digitale ROB5000-Zusatzfunktion Strung Quittieren verwendet. Fehlermeldungen quittieren - ROB 5000: Fehlermeldungen an der Stromquelle werden ber das Signal Quellenstrung quittieren (Source error reset) zurckgesetzt. Zuvor ist jedoch die Fehlerursache zu beheben.

Achtung! Ist das Signal Quellenstrung quittieren (Source error reset) immer auf 24 V, darf das Signal Schweien ein (Arc on) whrend der Fehlerbehebung nicht gesetzt sein, sonst wird unmittelbar nach der Fehlerbehebung der Schweiproze aktiviert. MODE 0 Programm Standard Programm Impulslichtbogen Jobbetrieb Parameteranwahl intern Manuell 0 1 0 1 0 MODE 1 0 0 1 1 0 MODE 2 0 0 0 0 1

14

HIGH-END VERSION DIGITAL - ROB 5000Beispiel fr die Anwendung des vollen Befehlsumfanges ROB 5000 bei digitaler - Betriebsartenanwahl ber den Roboter - Schweiprogrammanwahl ber den Roboter - Jobanwahl ber den Roboter Zustzlich zu der Ansteuerung der Stromquelle ber analoge Sollwerte - 0 - 10 V fr Schweileistung, Lichtbogenlngenkorrektur, Pulskorrektur und Drahtfreibrand Verfgbar sind die digitalen Zusatzfunktionen ROB 5000 - Strung quittieren - Funktion Positionssuchen - Signal Proze aktiv - Signale Gas Test, Drahtvorlauf, Drahtrcklauf, Ausblasen

Fehlermeldungen quittieren - ROB 5000: Fehlermeldungen an der Stromquelle werden ber das Signal Quellenstrung quittieren (Source error reset) zurckgesetzt. Zuvor ist jedoch die Fehlerursache zu beheben. Achtung! Ist das Signal Quellenstrung quittieren (Source error reset) immer auf 24 V, darf das Signal Schweien ein (Arc on) whrend der Fehlerbehebung nicht gesetzt sein, sonst wird unmittelbar nach der Fehlerbehebung der Schweiproze aktiviert. MODE 0 Programm Standard Programm Impulslichtbogen Jobbetrieb Parameteranwahl intern Manuell 15 0 1 0 1 0 MODE 1 0 0 1 1 0 MODE 2 0 0 0 0 1

DEUTSCH

16

17

DEUTSCH

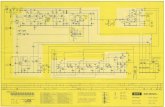

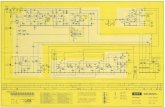

ANSCHLUSSPLAN

18

BESCHALTUNG DER EINGNGE UND AUSGNGE

Abb.5

Beschaltung eines digitalen Ausganges

Abb.6

Beschaltung eines digitalen Einganges

Abb.7

Beschaltung eines analogen Ausganges

Abb.8

Beschaltung eines analogen Einganges

19

DEUTSCH

SIGNALVERLAUF BEI ANWAHL BER PROGRAMM-NUMMERDigitale Eingangssignale fr Programm-Anwahl (Programm BIT 0 - 7)1 Programm-Nummer (Job / Program BIT 0 - 7) 0

Analoge Eingangssignale10 V Sollwert Schweileistung (Welding power) 0V

Sollwert Lichtbogenlngenkorrektur (Arc length correction)

10 V 0V

10 V Sollwert Pulskorrektur (Pulse correction) 0V

10 V Sollwert Drahtrckbrand (Burn back time correction) 0V

Digitale Eingangssignale1 Roboter ready 0

1 Schweien ein (Arc on) 0

Digitale Ausgangssignale1 Stromquelle bereit (Power source ready) 0

1 Proze aktiv (Process active signal) 0

1 Stromflusignal (Current flow signal) 0

1 Hauptstromsignal (Main current signal) 0Startstrom Endstrom Gasnachstrmzeit Gasvorstrmzeit

Schweistrom

20

SIGNALVERLAUF BEI ANWAHL BER JOB-NUMMERDigitale Eingangssignale fr Job-Anwahl (Job BIT 0 - 7)1 Job-Nummer (Job / Program BIT 0 - 7) 0

Digitale Eingangssignale1 Roboter ready 0

1 Schweien ein (Arc on) 0

Digitale Ausgangssignale1 Stromquelle bereit (Power source ready) 0

1 Proze aktiv (Process active signal) 0

1 Stromflusignal (Current flow signal) 0

1 Hauptstromsignal (Main current signal) 0Startstrom Endstrom Gasnachstrmzeit Gasvorstrmzeit

Schweistrom

21

DEUTSCH

FEHLERBESCHREIBUNGFehlermeldungen quittieren - ROB 5000: Fehlermeldungen an der Stromquelle werden ber das Signal Quellenstrung quittieren (Source error reset) quittiert. Zuvor ist jedoch die Fehlerursache zu beheben. Achtung! Ist das Signal Quellenstrung quittieren (Source error reset) immer auf 24 V, darf das Signal Schweien ein (Arc on) whrend der Fehlerbehebung nicht gesetzt sein, sonst wird unmittelbar nach der Fehlerbehebung der Schweiproze aktiviert. Anzeige Bedienpanel Stromquelle no | Prg tS1 | xxx tS2 | xxx tS3 | xxx tP1 | xxx tP2 | xxx tP3 | xxx tP4 | xxx tP5 | xxx tP6 | xxx tSt | xxx Err | 050 Err | tF1 Err | tF2 Err | tF3 Err | tF4 Err | tF5 Err | tF6 Err | tF7 no | H2O Err | bPS Err | IP dSP | Axx dSP | Exx dSP | Cxx dSP | Sy dSP | nSy Err | EPF Err | 23.X Err | 24.X Err | 25.X Err | 26.X Err | 027 Fehlerbeschreibung Kein vorprogrammiertes Programm angewhlt bertemperatur Sekundrkreis bertemperatur Sekundrkreis bertemperatur Sekundrkreis bertemperatur Primrkreis bertemperatur Primrkreis bertemperatur Primrkreis bertemperatur Primrkreis bertemperatur Primrkreis bertemperatur Primrkreis bertemperatur Steuerkreis Symmetriefehler Zwischenkreis Fehler Temperaturfhler 1 Fehler Temperaturfhler 2 Fehler Temperaturfhler 3 Fehler Temperaturfhler 4 Fehler Temperaturfhler 5 Fehler Temperaturfhler 6 Fehler Temperaturfhler 7 Strmungswchter Khlgert spricht an Fehler digitaler Signalprozessor Fehler digitaler Signalprozessor Fehler digitaler Signalprozessor Fehler digitaler Signalprozessor Fehler digitaler Signalprozessor Fehler digitaler Signalprozessor Fehler digitaler Signalprozessor Fehler Host Fehler Host Fehler Host Fehler Host Fehler Host Fehler Host Fehlermeldungen quittieren - ROB 4000: Im Gegensatz zu ROB 5000, erlaubt das Roboterinterface ROB 4000 keine Fehlerquittierung mittels SignalQuellenstrung quittieren (Source error reset). Fehlermeldungen an der Stromquelle werden sofort nach der Fehlerbehebung selbstttig quittiert. Achtung! Whrend der Fehlerbehebung darf das Signal Schweien ein (Arc on) nicht gesetzt sein, sonst wird unmittelbar nach der Fehlerbehebung der Schweiproze aktiviert. Abhilfe programmiertes Programm anwhlen Anlage abkhlen lassen Anlage abkhlen lassen Anlage abkhlen lassen Anlage abkhlen lassen Anlage abkhlen lassen Anlage abkhlen lassen Anlage abkhlen lassen Anlage abkhlen lassen Anlage abkhlen lassen Anlage abkhlen lassen Service verstndigen Service verstndigen Service verstndigen Service verstndigen Service verstndigen Service verstndigen Service verstndigen Service verstndigen Khlgert kontrollieren Service verstndigen Service verstndigen Service verstndigen Service verstndigen Service verstndigen Service verstndigen Service verstndigen Service verstndigen Service verstndigen Service verstndigen Service verstndigen Service verstndigen Service verstndigen

22

Anzeige Bedienpanel Stromquelle Err | 31.x EcF | xxx US | POL Und | OPc Prt | FLt ILL | OPA ILL | InA ILL | BuS St | O L St | U L Err | dOG EdG | 1 ASS | Ert Err | PE Err | Eto -St | oPErr | 049 Err | 051 Err | 052 Err | 054 Err | Ito

Fehlerbeschreibung Fehler Host Fehler Host Fehler Host Fehler Host Fehler Host Fehler Host Fehler Host Fehler Host Fehler Host Fehler Host Fehler Host Fehler Host Fehler Host Erdschlu-Fehler PPU-Abgleich:Fehlerhafte Messung Roboter nicht bereit Phasenausfall Netzunterspannung: Netzspannung hat den Toleranzbereich (+/- 15 %) unterschritten Netzberspannung: Netzspannung hat den Toleranzbereich (+/- 15 %) berschritten Festsitzen des Drahtendes im erstarrenden Schmelzbad Ignition time-out berschritten (innerhalb einer vordefinierten Drahtfrderlnge fand keine Lichtbogenzndung statt) Fehler Drahtfrdersystem allgemein Fehler Steuereinheit Drahtvorschub Fehler Steuereinheit Drahtvorschub Fehler Steuereinheit PushPull Fehler Steuereinheit Drahtvorschub Zulssiger Motorstrom berschritten Zulssiger Strom PushPull berschritten Motorversorgungsspannung unterschritten Motorversorgungsspannung berschritten Drehzahlistwert fehlt (Motor Drahtvorschub) Drehzahlistwert fehlt (Motor PushPull)

Abhilfe Service verstndigen Service verstndigen Service verstndigen Service verstndigen Service verstndigen Service verstndigen Service verstndigen Service verstndigen Service verstndigen Service verstndigen Service verstndigen Service verstndigen Service verstndigen Erdschlu beseitigen Erneuter PushPull-Abgleich, Service verstndigen Signal Roboter ready setzen Signal Quellenstrung quittieren setzen Netzabsicherung, Netzzuleitung und Stecker kontrollieren Netzspannung kontrollieren Netzspannung kontrollieren Festsitzendes Drahtende abschneiden; Fehlerquittierung ist nicht erforderlich. Freies Drahtende krzen, durch Drcken der Brennertaste Schweivorgang erneut einleiten; ggf. im Setup-Men gefrderte Drahtlnge erhhen Drahtfrdersystem kontrollieren Service verstndigen Service verstndigen Service verstndigen Service verstndigen Drahtfrdersystem kontrollieren Drahtfrdersystem kontrollieren Service verstndigen Service verstndigen Erneuter PushPull-Abgleich, Service verstndigen Erneuter PushPull-Abgleich,Service verstndigen

EFd | xx.x EFd | 5.x EFd | 7.x EFd | 10.x EFd | 14.x EFd | 8.1 EFd | 8.2 EFd | 9.1 EFd | 9.2 St1 | E 1 / 3 / 5 (PushPull-Abgleich - Leerlauf) St1 | E 2 / 4 / 6 (PushPull-Abgleich - Leerlauf) St2 | E 7 (PushPull-Abgleich - gekoppelt) St2 | E 8 / 12 (PushPull-Abgleich - gekoppelt)

PushPull-Abgleich - Leerlauf nicht vorgenommen PushPull-Abgleich - Leerlauf durchfhren Drehzahlistwert fehlt (Motor Drahtvorschub) Erneuter PushPull-Abgleich,Service verstndigen

23

DEUTSCH

Anzeige Bedienpanel Stromquelle St2 | E 9 / 13 (PushPull-Abgleich - gekoppelt) St2 | E 10 / 14 (PushPull-Abgleich - gekoppelt) St2 | E 11 / 15 (PushPull-Abgleich - gekoppelt) St1/St2 | E 16 (PushPull-Abgleich - allgemein)

Fehlerbeschreibung Drehzahlistwert fehlt (Motor PushPull) Motorstrom auerhalb des erlaubten Bereichs

Abhilfe Erneuter PushPull-Abgleich,Service verstndigen Erneuter PushPull-Abgleich,Service verstndigen

Strom PushPull auerhalb des erlaubten Bereichs Erneuter PushPull-Abgleich,Service verstndigen PushPull-Abgleich wurde abgebrochen PushPull-Abgleich erneut beginnen

24

OPERATING INSTRUCTIONS

1

ENGLISH

2

CONTENTSDear Fronius Customer .............................................................................. 3 General remarks ......................................................................................... 4 Machine concept .................................................................................... 4 Features of the ROB 4000 / ROB 5000 ................................................ 4 Digital input signals (signals from the robot) .............................................. Arc on ..................................................................................................... Robot ready / Quick-Stop ...................................................................... Operating bit 0 - 2 (Mode 0 - 2) ............................................................. Wirefeeder select (ROB5000, not active) .............................................. Gas Test .................................................................................................. Wire inch ................................................................................................ Wire retract ............................................................................................. Source error reset (ROB 5000) ............................................................. Job / Program select (ROB 5000, not active) ...................................... program number (Job/Program Bit 0 - 7) (ROB 5000) ......................... Job number (Job/Program Bit 0 - 7) (ROB 5000) ................................ Welding Simulation ................................................................................. Touch sensing (ROB 5000) .................................................................... Analogue Input signals (Signals from the robot) ........................................ Welding Power command value ............................................................ Arc-length correction command value (Arc Length Correction) .......................................................................... Pulse / Arc force correction command value (ROB 5000) ................... Burn-back time correction command value (ROB 5000) ...................... Analogue Input for Reserve parameter (robot welding speed - ROB 5000, not active) .................................... 5 5 5 5 6 6 6 6 6 6 6 7 7 8 9 9 9 9 9 9

DEAR FRONIUS CUSTOMERThis brochure is intended to familiarise you with how to operate and maintain your Roboterinterface ROB 4000 / 5000. You will find it well worthwhile to read through the manual carefully and to follow all the instructions it contains. This will help you to avoid operating errors - and the resultant malfunctions.

FRONIUS INTERNATIONAL GMBH

Warning! The machine may only be put into service by trained personnel, and only in accordance with the technical directions. Before you start using the machine, you must read the section headed "Safety rules".

Digital Output signals (Signals to the robot) ............................................. 10 Current flow signal ................................................................................ 10 Process active signal (ROB 5000) ....................................................... 10 Main current signal (ROB 5000) ........................................................... 10 Limit signal (not active) ......................................................................... 10 Collision protection ................................................................................ 10 Power source ready ............................................................................. 10 Analogue output signals (signals to the robot) .......................................... 11 Welding voltage actual value (ROB 5000) ........................................... 11 Welding current actual value ................................................................. 11 actual value for wire-drive current consumption (Motor current - ROB 5000) ................................................................ 11 wirefeed speed (ROB 5000) ................................................................. 11 Analogue Output for Reserve parameter (Arc length - ROB 5000, not active) .................................................. 11 Application examples ................................................................................ 12 Basic Version (Analogue) - ROB 4000 ............................................... 12 High-End Version (Analogue) - ROB 5000 .......................................... 13 Basic Version (Digital) - ROB 5000 ..................................................... 14 High-End Version (Digital) - ROB 5000 ............................................... 15 Terminal diagram ........................................................................................ 18 Wiring of inputs and outputs ...................................................................... 19 Signal pattern (selection by program number) .......................................... 20 Signal pattern (selection by Job number) ................................................. 21 Description of errors .................................................................................. 22

3

ENGLISH

GENERAL REMARKSN.B.! The robot interface ROB 4000 / 5000 is only supported from software version 2.55.001 upwards (power source). Older software versions will need to be updated. Before starting to use the welding system, you must find out the welding-circuit resistance (see the section headed Determining the welding-circuit resistance in the operating instructions for the power source).

FEATURES OF THE ROB 4000 / ROB 5000ROB 4000 (4,100,239) - The power source is addressed by means of analogue command values (0-10 V for welding power and arc-length correction) - The welding programs must be selected on the operating panel of the power source Extra ROB 5000 functions (4,100,255) - Operating-mode selection via the robot - Welding program selection via the robot - Job selection via the robot - Touch sensing function - Error re-set - Switchover facility between several wirefeeders - Process active signal - Main current signal - Command value for pulse correction and burn-back time - Actual value for welding voltage, wire-drive current consumption and wirefeed speed - Input for reserve parameter - Output for reserve parameter

MACHINE CONCEPTThe robot interface ROB 4000 / 5000 is an automatic-welder interface and robot interface with analogue and digital inputs and outputs. The ROB 4000 / 5000 is designed to be installed in an automatic-welder or robot control cubicle (can also be retrofitted). Advantages: - Linked up to power source via standardised LocalNet interface - No need for any modifications to the power source - In addition to the digital inputs and outputs: Analogue inputs and outputs for transmitting process variables (= independence from the bit-width of data processing in the existing robot control) - Power source can easily be changed - Simple plug-in connections - Limited amount of wiring and cabling needed - Assembled using DIN top-hat rail - Housing dimensions (L x W x H) = 160 x 90 x 58 mm - High degree of interference immunity during data transmission The robot interface is connected via a 10-pole interconnecting cable (43,0004,0459 / 0460 / 0509: 10-pole remote-control cable 5 / 10 / 20 m) to a 10-pole LocalNet connection on the digital power source. If there is no free LocalNet connection available, the LocalNet passive distributor (4,100,261) can be used (e.g. between the power source and the interconnecting hosepack). A 1 m long LocalNet cable harness, including a 10-pole connection socket, is supplied along with the robot interface. The 10-pole connection socket also serves as a lead-through piece through the wall of the control cubicle. To connect up an additional LocalNet user (e.g. remote control) in the vicinity of the robot control, we offer the optional Installation kit ROB 5000 LocalNet (4,100,270: 10-pole connection socket with cable harness for the robot interface). For linking up the robot control with the robot interface, a pre-assembled, 1.5m long cable harness is available (4,100,260: ROB 5000 cable harness; 4,100,274: ROB 4000 cable harness). The ROB 4000 / 5000 end of the cable harness is pre-assembled complete with Molex plugs, ready for connection. At the control-unit end, the cable harness can be individually tailored to the connection requirements of the robot power source. The detailed labelling on the cable harness, with each designation being printed several times over along the entire length of the cable, makes the job of connecting up the cables much easier. In order to prevent any malfunctions, the cables between the robot interface and the control unit should not be more than 1.5 m long.

Robot interface In Out Control

Fig.1

Application example of robot interface ROB 4000 / 5000

Legend: ...................... Power source ...................... Cooling unit ...................... Robot interface ROB 4000 / 5000 ...................... Robot control ...................... Robot control cubicle ...................... Robot ...................... Wire drive ...................... Welding torch ...................... Interconnecting hosepack ...................... LocalNet interconnecting cable ...................... LocalNet passive distributor ...................... Wire spool N.B.! As long as the robot interface is connected to the LocalNet, the 2-step mode automatically remains selected (display: 2-step mode). For more information on the Special 2-step mode for robot interface, please see the sections headed MIG/MAG welding and Parameter mode in the power-source operating instructions.

4

DIGITAL INPUT SIGNALS (SIGNALS FROM THE ROBOT)Signal level: - LOW ......... 0 - 2.5 V - HIGH ....... 18 - 30 V Reference potential: GND = X7/2 or X12/2 The following modes are supported: Standard program The welding parameters are selected by means of: - analogue command values (welding power, arc-length correction, ...) - the number of the desired standard program (for material, shielding gas, wire diameter) from the welding-program databank Pulsed arc program The welding parameters are selected by means of: - analogue command values (welding power, arc-length correction, ...) - the number of the desired pulsed arc-program (for material, shielding gas, wire diameter) from the welding-program databank Job mode (ROB 5000) To retrieve stored welding parameters with reference to the number of the Job in question. Parameter selection (internal) (ROB 5000) Selecting welding parameters via the programming interface of the robot control is difficult and time-consuming - especially when programming a job. The Parameter selection ( internal) mode enables you to select the required welding parameters via the operating panel of the power source or via a remote control unit. Internal parameter selection can also be performed during welding. The signals needed for the present welding process are still specified by the robot control. Manual (ROB 5000) When the Manual mode is activated, the Wirefeed speed and Welding voltage parameters can be set independently of one another. In all other modes, the values for the Wirefeed speed and Welding voltage parameters are computed from the analogue input signal for the Welding power command value. In the Manual mode, the Wirefeed speed and Welding voltage parameters are adjusted as follows: - The Wirefeed speed parameter is addressed via the analogue input signal for the Welding power command value (Welding Power ... X2/1 + and X2/8 -) - The Welding voltage parameter is addressed via the analogue input signal for the Arc-length correction command value (Arc length correction ... X2/2 + and X2/9 -) N.B.! In the Manual mode, the input signal Arc-length correction command value (0 - 10 V) has the following welding-voltage setting range available to it: - TPS 4000 / 5000 ..... 0- 10 V corresponds to 10 - 40 V welding voltage - TPS 2700 ................ 0 - 10 V corresponds to 10 - 34 V welding voltage The Arc force parameter is addressed via the analogue input signal for the Pulse / Arc-force correction (Pulse correction ... X14/3 + and X14/11 -)

ARC ONPlug X2/4 .............................. 24 V Plug X7/2 or X12/2 ............... GND The Arc ON signal starts the welding process. As long as the Arc ON signal is present, the welding process will remain active. Exception: - The digital input signal Robot ready is absent - The digital output signal Power source ready is absent

ROBOT READY / QUICK-STOPPlug X2/5 .............................. Signal 24 V Plug X7/2 or X12/2 ............... GND Robot ready is HIGH-active - 24V is required in order for the power source to be ready for welding Quick-Stop is LOW-active - 24V absent: Quick-Stop is initialised The Quick-Stop signal stops the welding process immediately - The error message St | oP is displayed on the operating panel N.B.! Quick-Stop terminates the welding operation without wire burn-back. After the power source is switched on, Quick-Stop is active immediately - St | oP is displayed on the operating panel. Make the power source ready for welding: - Deactivate the Quick-Stop signal (initialise Robot ready) - Initialise the signal Source error reset (only on ROB 5000) N.B.! If Quick-Stop is active, neither commands nor command-value instructions will be accepted.

OPERATING BIT 0 - 2 (MODE 0 - 2)Plug X2/6 .............................. Plug X8/1 .............................. Plug X8/2 .............................. Plug X7/2 or X12/2 ............... Signal 24 V, BIT 0 Signal 24 V, BIT 1 (ROB 5000) Signal 24 V, BIT 2 (ROB 5000) GND MODE 0 Standard program Pulsed arc program Job mode Parameter selection (internal) Manual 0 1 0 1 0 MODE 1 0 0 1 1 0 MODE 2 0 0 0 0 1

5

ENGLISH

WIREFEEDER SELECT (ROB5000, NOT ACTIVE)Plug X8/3 .............................. Signal 24 V, BIT 0 Plug X8/4 .............................. Signal 24 V, BIT 1 Plug X7/2 or X12/2 ............... GND WIREFEEDER SELECT 0 Feeder 1 Feeder 2 Feeder 3 Feeder 4 0 1 0 1 WIREFEEDER SELECT 1 0 0 1 1

SOURCE ERROR RESET (ROB 5000)Plug X8/5 .............................. Signal 24 V Plug X7/2 and X12/2 ............ GND N.B.! The error can only be acknowledged properly if the Source error reset signal remains initialised for at least 10 ms. If an error message occurs at the power source (Source error), the error is reset by the Source error reset signal. Before this, however, the cause of the error must be found and put right. If the robot control does not have a digital signal for re-setting, the Source error reset signal can always be linked to 24 VDC on the robot control. The error is then re-set as soon as the cause of the error has been remedied. Warning! If the Source error reset signal is always set to 24 V, the Arc on signal must not be initialised while the error is being remedied, as the welding process would begin again immediately after the remedying of the error. If a non-existent welding program (characteristic) is selected, this also triggers an error message (no | PrG). However, you do not need to acknowledge this error, as it re-sets itself as soon as an occupied program location is selected.

The Wirefeeder select signals allow you to choose between up to four wirefeed units, which can be linked to one single power source. The command values and actual values for the wirefeed speed are then transmitted between the selected unit and the robot control.

GAS TESTPlug X2/7 .............................. Signal 24 V Plug X7/2 or X12/2 ............... GND The Gas test signal activates the Gas test function (as does the Gas-test button). You can set the required gas-flow rate on the pressure regulator on the gas cylinder. The gas test can also be used for an additional gas pre-flow during positioning. N.B.! As long as the welding process is active, the gas pre-flow and postflow times are controlled by the power source. For this reason, it is not necessary to initialise the "Gas test" signal during the welding process!

JOB / PROGRAM SELECT (ROB 5000, NOT ACTIVE)Plug X8/6 .............................. Signal 24 V Plug X7/2 or X12/2 ............... GND N.B.! The Job / Program select digital input must be left unoccupied.

PROGRAM NUMBER (JOB/PROGRAM BIT 0 - 7) (ROB 5000)N.B.! The assignment is identical to the Job number function. Selection as between the Program number and Job number functions is effected with the operating bits 0 - 2. The Program number function is available when Standard program or Pulsed arc program has been selected with the operating bits 0 - 2. Where the welding parameters are not selected with reference to the number of a job, but to analogue command values (welding power, arc-length correction, ...), then the respective program (for material, shielding gas, wire diameter, ...) is selected from the welding-program databank by means of Program number.

WIRE INCHPlug X2/11 ............................ Signal 24 V Plug X7/2 or X12/2 ............... GND The Wire inch signal allows the wire to be fed into the torch hosepack with no flow of gas or current (as does the Inch-in button). The inching-in speed will depend upon the setting made for this in the Set-up Menu of the power source.

WIRE RETRACTPlug X14/6 ............................ Signal 24 V Plug X7/2 and X12/2 ............ GND The Wire retract signal causes the wire to be retracted (pulled back). The wire retraction speed will depend upon the setting made for this in the Setup Menu of the power source. N.B.! Only retract the wire by very short lengths, as the wire is not wound back onto the spool when it is retracted.

6

Plug X11/1 X11/2 X11/3 X11/4 X11/5 X11/6 X11/7 X11/8 X7/2 / X12/2

Signal 24 V 24 V 24 V 24 V 24 V 24 V 24 V 24 V GND

Program BIT 0 1 2 3 4 5 6

JOB NUMBER (JOB/PROGRAM BIT 0 - 7) (ROB 5000)N.B.! The assignment is identical to the Program number function. Selection as between the Job number and Program number functions is effected with the operating bits 0 - 2. The Job number function is available when Job mode has been selected with the operating bits 0 - 2. With the Job number function, stored welding parameters can be retrieved with reference to the number of the respective job. Plug Signal 24 V 24 V 24 V 24 V 24 V 24 V 24 V 24 V GND Job-BIT 0 1 2 3 4 5 6 7

7 X11/1 X11/2 X11/3 X11/4 X11/5 X11/6 X11/7 X11/8 X7/2 / X12/2

N.B.! Program number 0 allows the user to select a program on the operating panel of the power source (using the Material and Wire diameter buttons). The available welding programs are listed in Fig.2.

N.B.! Job number 0 allows you to select the job number on the operating panel of the power source.

WELDING SIMULATIONPlug X14/2 ............................ Signal 24 V Plug X7/2 or X12/2 ............... GND The Welding simulation signal makes it possible to weld along a programmed welding path but without any arc, wirefeed or shielding gas. The digital output signals Current flow signal, Main current signal and Process active are initialised in the same way as during a real welding operation.

Fig.2

List of available welding programs

7

ENGLISH

TOUCH SENSING (ROB 5000)Plug X8/7 .............................. Signal 24 V Plug X7/2 or X12/2 ............... GND N.B.! The TouchSensing function is supported from software version 2.65.001 (power source) upwards. The Touch sensing signal tells the user when the welding wire or gas nozzle is touching the workpiece (short circuit between workpiece and welding wire or gas nozzle). When the Touch sensing signal is initialised, Touch appears on the operating panel of the power source. A voltage of 30 V (current limited to 3A) is applied to the welding wire or the gas nozzle, as the case may be . The short circuit is reported to the robot control by the current-flow signal (see the section headed Digital output signals). N.B.! The current-flow signal is outputted for 0.2 s longer than the duration of the short circuit current. As long as the Touch sensing signal remains initialised, no welding can take place. If the robot control initialises the Touch sensing signal during welding, the welding operation is aborted after the burn-back time has elapsed (this can be adjusted in the Set-up Menu of the power source). It is now possible for position recognition (touch-sensing) to be carried out. N.B.! If position recognition to be carried out by touching the workpiece with the gas nozzle (instead of with the welding wire), link the gas nozzle to the welding-current cable via a resistor-capacitor (RC) element (see Fig.3).

It is necessary to use a RC element in order to prevent the following problems occurring during welding if the gas nozzle should happen to touch the workpiece: - unpermissible currents flowing across the link between the gas-nozzle and the welding-current cable - any influencing of the welding process If touch-sensing occurs via the gas nozzle, the short circuit current only flows for approx. 4 ms, until the capacitors of the RC element are recharged. In order to ensure reliable touch-sensing by the robot control, the current-flow signal is applied for 0.5 s longer than the short-circuit current.2.2 uF / 160 V / 10 % C Welding-current cable C 4.7 uF / 160 V / 10 % R 10 kOhm / 1 W / 10 % Fig.3 RC element for linking the welding-current cable to the gas nozzle Gas nozzle

8

ANALOGUE INPUT SIGNALS (SIGNALS FROM THE ROBOT)The analogue difference-amplifier inputs on the robot interface ensure that the robot interface is galvanically insulated from the analogue outputs of the robot control. Each of the inputs on the robot interface has its own negative potential. If the robot control only has one common GND for its analogue output signals, then the negative potentials of the inputs on the robot interface must be linked to one another! The analogue inputs described below are active with voltages of 0-10 V. If individual analogue inputs remain unassigned (e.g. for Pulse correction command value or Burn-back time command value), then the values set at the power source are accepted and used.

PULSE / ARC FORCE CORRECTION COMMAND VALUE (ROB 5000)Plug X14/3 ............ Analogue in + 0 to + 10 V Plug X14/11 .......... Analogue in - (minus) Standard program mode: The short-circuiting dynamics at the instant of droplet transfer are defined by a voltage of 0 - 10 V (arc-force correction). Pulsed-arc program mode: The droplet detachment force is defined by a voltage of 0 - 10 V (pulse correction). Standard program mode: 0 V ...... Minimum arc force (hard and stable arc) 5 V ...... Neutral arc force (basic setting) 10 V .... Maximum arc force (soft arc with little or no spatter) Pulsed-arc program mode: 0 V ...... Minimum droplet detachment force 5 V ...... Neutral droplet detachment force (basic setting) 10 V .... Maximum droplet detachment force

WELDING POWER COMMAND VALUEPlug X2/1 .......... Analogue in + 0 to + 10 V Plug X2/8 .......... Analogue in - (minus) The Welding power command value is defined with a voltage of 0 - 10 V. 0 V ....... Minimum welding power 10 V ..... Maximum welding power On the basis of the welding power that has been selected, the power source determines various values, including the appropriate values for welding voltage and wirefeed speed. The parameters Welding current, Sheet thickness and a-dimension can also be displayed on the operating panel of the power source as a measure of the actual welding power. N.B.! The stated parameters are directly interlinked. If a parameter is altered by means of the Welding power command value, the other parameters will also be adjusted at the same time. The Welding power command value can only be defined if the Standard program or Pulsed-arc program mode has been selected.

BURN-BACK TIME CORRECTION COMMAND VALUE (ROB 5000)Plug X5/1 .......... Analogue in + 0 to + 10 V Plug X5/8 .......... Analogue in - (minus)

The Burn-back time correction command value is defined by a voltage of 0 - 10 V. N.B.! The Burn-back time correction command value can only be defined if the Standard program or Pulsed-arc program mode has been selected. 0 V ...... Minimum burn-back time (basic setting - 0.2 s) 5 V ...... Neutral burn-back time (basic setting) 10 V .... Maximum burn-back time (basic setting + 0.2 s)

ARC-LENGTH CORRECTION COMMAND VALUE (ARC LENGTH CORRECTION)Plug X2/2 .......... Analogue in + 0 to + 10 V Plug X2/9 .......... Analogue in - (minus) N.B.! The arc-length correction is effected by changing the actual welding voltage. The Arc-length correction command value is defined with a voltage of 0 10 V. 0V ........ actual welding voltage - 30% (minimum arc length) 5V ........ actual welding voltage (neutral arc length) 10V ..... actual welding voltage + 30% (maximum arc length) The Arc-length correction command value can only be defined if the Standard program or Pulsed-arc program mode has been selected.

ANALOGUE INPUT FOR RESERVE PARAMETER (ROBOT WELDING SPEED - ROB 5000, NOT ACTIVE)Plug X5/2 .......... Analogue in + 0 to + 10 V Plug X5/9 .......... Analogue in - (minus)

9

ENGLISH

The wire stick-out length after the end of welding is determined by the wire burn-back time. The wire burn-back time is defined by the dwell-time of the arc after the end of wire-feeding. The longer the wire burn-back time, the shorter the wire stick-out length will be.

DIGITAL OUTPUT SIGNALS (SIGNALS TO THE ROBOT)N.B.! If the link between the power source and the robot interface has been interrupted, all digital / analogue output signals will be set to 0 at the robot interface. The power-source supply voltage (24 V SECONDARY) is available in the robot interface. 24 V SECONDARY is galvanically insulated from the LocalNet. A suppressor circuit limits unpermissible voltage levels to 100 V. On Plug X14/1, select which voltage will be switched to the digital outputs of the robot interface. - External voltage for robot control (24 V): Apply the external voltage of the robot-control digital output card to Pin X14/1. - Power-source supply voltage (24 V SECONDARY): Attach a jumper between X14/1 and X14/7.I

N.B.! For more detailed information on the Special 2-step mode for robot interface, please see the sections headed MIG/MAG welding and Parameter mode in the Operating Instructions for the power source.

Process active Main current signal

tGas pre-flow time (GPr) Starting current (I-S) Slope (SL) Slope (SL) Gas post-flow time (GPo) Final current (I-E) Welding current

CURRENT FLOW SIGNALPlug X2/12 ............................ Signal 24 V Plug X7/2 or X12/2 ............... GND The current-flow signal is initialised as soon as there is a stable arc after the beginning of arc ignition.Fig.4

Digital output signals Process active and Main current signal

PROCESS ACTIVE SIGNAL (ROB 5000)Plug X8/10 ............................ Signal 24 V Plug X7/2 or X12/2 ............... GND When the robot control initialises the digital input signal Arc ON, the welding process begins with the gas pre-flow, followed by the welding operation itself and then the gas post-flow. From the beginning of the gas pre-flow until the end of the gas post flow, the power source initialises the Process active signal (Fig.4). The Process active signal helps to ensure optimum gas shielding: - by ensuring that the robot dwells sufficiently long at the beginning and end of the weld seam

LIMIT SIGNAL (NOT ACTIVE)Plug X14/10 .......................... Signal 24 V Plug X7/2 or X12/2 ............... GND

COLLISION PROTECTIONPlug X2/13 ............................ Signal 24 V Plug X7/2 or X12/2 ............... GND In most cases, the robot-torch has a cut-out box. In the event of a collision, the contact in the cut-out box opens and triggers the LOW-active signal Collision protection. The robot control must initiate an immediate robot standstill and interrupt the welding process via the LOW-active input signal Quick stop. N.B.! If the Collision protection signal is not used, connect X2/13 to the 24V supply!

MAIN CURRENT SIGNAL (ROB 5000)Plug X8/9 .............................. Signal 24 V Plug X7/2 or X12/2 ............... GND N.B.! As long as the robot interface is connected to the LocalNet, the 2-step mode automatically remains selected. (Display shows: 2-step mode). The following are defined in the power-source set-up menu: - Starting-current phase with starting current (I-S), starting-current duration (t-S) and slope (SL) - Final-current phase with final current (I-E), final-current duration (t-E) and slope (SL) Between the starting-current and final-current phase, the main-current signal is initialised (Fig.4).

POWER SOURCE READYPlug X2/14 ............................ Signal 24 V Plug X7/2 or X12/2 ............... GND The Power source ready signal remains initialised for as long as the power source is ready for welding. As soon as an error message occurs at the power source, or the Quick stop signal is initialised by the robot control, the Power source ready signal will cease to be applied. This means that the Power source ready signal can detect both internal power-source errors and robot errors.

10

ANALOGUE OUTPUT SIGNALS (SIGNALS TO THE ROBOT)N.B.! If the link between the power source and the robot interface has been interrupted, all digital / analogue output signals will be set to 0 at the robot interface. The analogue outputs at the robot interface are for setting up the robot and for displaying and documenting process parameters.

WIREFEED SPEED (ROB 5000)Plug X5/6 ........... Analogue out + 0 to + 10 V Plug X5/13 ......... Analogue out - (minus) The wirefeed speed is transmitted to the analogue output with a voltage of 0 - 10 V - Range for Wirefeed speed actual value .... 0 - maximum wirefeed speed N.B.! When the power source is idle, the Wirefeed speed is transmitted. Immediately after welding, the HOLD value is transmitted. N.B.! The wirefeed speed is determined from the motor speed of the wire drive. The transmitted wirefeed speed may deviate from the real wirefeed speed - due to possible slippage on the feeder rollers of the wire drive

WELDING VOLTAGE ACTUAL VALUE (ROB 5000)Plug X5/4 ........... Analogue out + 0 to + 10 V Plug X5/11 ......... Analogue out - (minus) The Welding voltage actual value is transmitted to the analogue output with a voltage of 0 - 10 V - 1 V at the analogue output corresponds to 10 V welding voltage - Range for Welding voltage actual value .... 0 - 100 V N.B.! When the power source is idle, the Welding voltage command value is transmitted. Immediately after welding, the HOLD value is transmitted.

ANALOGUE OUTPUT FOR RESERVE PARAMETER (ARC LENGTH - ROB 5000, NOT ACTIVE)Plug X5/ 5 .......... Analogue out + 0 to + 10 V Plug X5/12 ......... Analogue out - (minus)

WELDING CURRENT ACTUAL VALUEPlug X2/3 ........... Analogue out + 0 to +10 V Plug X2/10 ......... Analogue out - (minus) The Welding current actual value is transmitted to the analogue output with a voltage of 0 - 10 V - 1 V at the analogue output corresponds to 100 A welding current - Range for Welding current actual value.... 0 - 1000 A N.B.! When the power source is idle, the Welding current command value is transmitted. Immediately after welding, the HOLD value is transmitted.

ACTUAL VALUE FOR WIRE-DRIVE CURRENT CONSUMPTION (MOTOR CURRENT - ROB 5000)Plug X5/7 ........... Analogue out + 0 to + 10 V Plug X5/14 ......... Analogue out - (minus) The Motor current actual value is transmitted to the analogue output with a voltage of 0 - 10 V - 1 V at the analogue output corresponds to 0.5 A current consumption - Range for Motor current actual value .... 0 - 5 A N.B.! The Motor current actual value gives an indication of the status of the wirefeed system.

11

ENGLISH

APPLICATION EXAMPLESDepending on the requirements made by the robot application, it may not be necessary to use all the input and output signals (commands) that the robot interface makes available. The following examples of how to link the robot interface with the robot control will illustrate the various different scopes of commands that are possible with the ROB 4000 / 5000. In each example, the input and output signals printed in boldface type represent the minimum extent of the commands that must be used.

BASIC VERSION (ANALOGUE) - ROB 4000Example of the most important analogue and digital commands where the power source is addressed via analogue command values - 0 - 10 V for welding power and arc-length correction - welding programs are selected via the power-source operating panel Resetting error messages - ROB 4000: Unlike the ROB 5000, the ROB 4000 robot interface does not permit error acknowledgement by means of the Source error reset signal. Error messages at the power source are re-set automatically as soon as the error has been remedied. Warning! The Arc on signal must not be initialised while the error is being remedied, as the welding process would then begin again immediately after the remedying of the error. Resetting error messages - ROB 5000: Error messages from the power source are re-set via the Source error reset signal (not illustrated on this page). The cause of the error must be remedied first, however.

12

HIGH-END VERSION (ANALOGUE) - ROB 5000Example of utilisation of the scope of commands available on the ROB 5000 where the power source is addressed via analogue command values - 0 - 10 V for welding power, arc-length correction, pulse correction and burnback time - welding programs are selected via the power-source operating panel The following extra digital functions are available on the ROB 5000 - Error re-set - Touch sensing function - Process active - Gas test, Wire inch, Wire retract and Blow through signals Resetting error messages - ROB 5000: Error messages from the power source are re-set via the Source error reset signal. The cause of the error must be remedied first, however.

Warning! If the Source error reset signal is always set to 24 V, the Arc on signal must not be initialised while the error is being remedied, as the welding process would begin again immediately after the remedying of the error. MODE 0 Standard program Pulsed-arc program Job mode Parameter selection (internal) Manual 0 1 0 1 0 MODE 1 0 0 1 1 0 MODE 2 0 0 0 0 1

13

ENGLISH

BASIC VERSION (DIGITAL) - ROB 5000Example of the most important analogue and digital commands where the - mode - welding program and - job are selected digitally via the robot in addition to the addressing of the power source via analogue command values - 0 - 10 V for welding power and arc-length correction In this example, only the digital ROB 5000 extra function Error re-set is used. Resetting error messages - ROB 5000: Error messages from the power source are re-set via the Source error reset signal. The cause of the error must be remedied first, however.