Titel Merkblatt 829 - Informationsstelle Edelstahl Rostfrei

Transcript of Titel Merkblatt 829 - Informationsstelle Edelstahl Rostfrei

Merkblatt 829Edelstahl Rostfrei in Kontaktmit anderen Werkstoffen

Informationsstelle Edelstahl Rostfrei

1

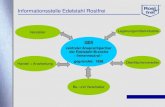

Die Informations -stelle Edelstahl RostfreiDie Informationsstelle Edelstahl Rost-frei (ISER) ist eine Gemeinschaftsorga-nisation von Unternehmen und Insti-tutionen aus den Bereichen

– Edelstahlherstellung,– Edelstahlhandel und Anarbeitung,– Edelstahlverarbeitung,– Oberflächenveredelung,– Legierungsmittelindustrie,– Marktforschung und Verlage für nichtrostende Stähle.

Die Aufgaben der ISER umfassen diefirmenneutrale Information überEigen schaften und Anwendungen vonEdelstahl Rostfrei. Schwerpunkte derAktivitäten sind

– praxisbezogene, zielgruppenorien-tierte Publikationen,

– Online-Informationsplattform unterwww.edelstahl-rostfrei.de,

– Pressearbeit für Fach- und Publi -kums medien,

– Messebeteiligungen,– Durchführung von Schulungsveran-staltungen,

– Errichtung von Kompetenzzentren„Edelstahl-Rostfrei-Verarbeitung”,

– Informationen über Bezugsmöglich-keiten von Produkten aus EdelstahlRostfrei,

– individuelle Bearbeitung techni-scher Anfragen.

Ein aktuelles Schriftenverzeichnis isteinsehbar unter www.edelstahl-rostfrei.de/Publikationen.

ImpressumMerkblatt 829Edelstahl Rostfrei in Kontakt mit ande-ren Werkstoffen4. überarbeitete und erweiterte Auflage 2005,aktualisierter Nachdruck 2018

Herausgeber:Informationsstelle Edelstahl RostfreiPostfach 10 22 0540013 DüsseldorfTelefon: 0211 / 67 07-8 36Telefax: 0211 / 67 07-3 44Internet:www.edelstahl-rostfrei.deE-Mail: [email protected]

Autoren:Dr. N. Arlt,ThyssenKrupp Nirosta GmbH, KrefeldDr. A. Burkert,Bundesanstalt für Materialforschungund -prüfung, BerlinProf. Dr. B. Isecke, Bundesanstalt für Materialforschungund -prüfung, Berlin

Abbildungen:Bundesanstalt für Materialforschungund -prüfung, BerlinThyssenKrupp Nirosta GmbH,Krefeld

Titelfoto:Verbindung von nichtrostendem Stahlmit einer ebenfalls aus Edelstahl Rostfrei bestehenden Unterlegscheibeauf einem großflächigen Al-Flansch (Foto: Bundesanstalt für Materialfor-schung und -prüfung, Berlin).

Die in dieser Broschüre enthaltenenInformationen vermitteln Orientie-rungshilfen. Gewähr leistungsansprü-che können hieraus nicht abgeleitetwerden. Nachdrucke bzw. Veröffentli-chungen im Internet, auch auszugs-weise, sind nur mit schriftlicherGenehmigung des Herausgebers undmit deutlicher Quellenangabe ge-stattet.

Inhalt Seite1 Einleitung 2

2 Grundlagen der Bimetallkorrosion 2

3 Einflussgrößen und Beispiele 3

3.1 Elektrolytwiderstand 33.2 Befeuchtungsdauer /

Umgebung 43.3 Kinetik der

Elektrodenreaktionen 53.4 Flächenverhältnis Kathode / Anode 5

4 Praktische Erfahrungen in verschiedenen Anwendungsbereichen 64.1 Wasser- und

Abwassertechnik 74.2 Bauteile an der Atmosphäre 94.3 Edelstahl Rostfrei

im Bauwesen 104.4 Edelstahl Rostfrei

im Fahrzeugbau 10

5 Häufig gestellte Fragen 11

6 Vermeidung von Bimetallkorrosion 11

7 Literatur 12

1

2

1 EinleitungIn vielen Konstruktionen erfordernunterschiedliche Eigenschaftsanforde-rungen an Komponenten und Bauteilehäufig die Kombination verschiedenermetallischer Werkstoffe. In der Praxissind aber auch sogenannte „Zufalls-kombinationen“ häufig anzutreffen,bei denen die Kombination alleindurch die momentane Verfügbarkeitz.B. eines Befestigungsmittels odereines Zwischenstückes zustandekommt. Unter bestimmten Einsatzbe-dingungen kann eine solche Kombina-tion, die auch unter dem Begriff Misch-bauweise bekannt ist, zu Korrosions-problemen an einem der beidenPartner führen. Korrosionsproblemeim Zusammenhang mit einer aus Sichtder Korrosion ungünstigen Kombina-tion von Werkstoffen sind in der Praxisunter dem Begriff Kontaktkorrosionbekannt. In der aktuellen Normungwird diese Erscheinung als Bimetall-korrosion bezeichnet. Die Bimetallkor-rosion ist eine spezielle Form der gal-vanischen Korrosion1), bei der dasKorrosionselement durch zwei unter-schiedliche Metalle gebildet wird.

Als Folge der Elementbildung kann eszu einer beschleunigten Korrosion desunedleren Werkstoffs kommen. Derunedlere Werkstoff kann dabei korro-sionsbedingte Abtragsraten erleiden,die unter den gegebenen Einsatzbe-dingungen ohne Kombination mit demedleren Werkstoff nicht zu erwartenwaren. Treten dann korrosionsbeding-te Folgeschäden wie etwa optischeBeeinträchtigung von Sichtflächen,Undichtigkeiten von Rohrleitungs -systemen oder das Versagen von Befe-stigungselementen auf, kann dies zueiner drastischen Herabsetzung dererwarteten Lebensdauer der Konstruk -tion bzw. einem vorzeitigen Sanie-rungsbedarf führen. Rost- und säure-beständige Stähle sind in den meistentechnischen Anwendungsfällen derWerkstoff mit dem positiveren Korro-sionspotential, so dass eine Korrosi-onsgefährdung in erster Linie für diemeist unedleren Kontaktwerkstoffebesteht.

Die tatsächliche Gefährdung einerKonstruktion in Mischbauweise be -züg lich Kontaktkorrosion hängt voneiner Vielzahl von Einflussfaktoren ab.

Dazu gehören neben den verwendetenWerkstoffen, die Umgebungseinflüsseund die konstruktive Gestaltung. Pau-schale Aussagen zur „Verträglichkeit“von Werkstoffen sind deshalb nichtmöglich. Das vorliegende Merkblattstellt die Grundlagen der Bimetallkor-rosion und die Einflussfaktoren darund soll für Konstruktionen, in denennichtrostende Stähle in Kombinationmit anderen Werkstoffen vorkommen,eine Einschätzung des Gefährdungs-potentials ermöglichen.

1) Beschleunigte Korrosion eines Metalls, die aufdie Wirkung eines Korrosionselementeszurückzuführen ist. Weitere Korrosionselemen-te können sein Konzentrationselemente,Belüftungselemente, Aktiv/Passiv-Elemente.

2 Grundlagen derBimetallkorrosion

Das Auftreten von Bimetallkorrosionist an bestimmte Voraussetzungengebunden, die im folgenden aufge-führt sind:

• ein unterschiedliches Korrosionspo-tential der Metalle im betrachtetenSystem

• zwischen den Metallen besteht eineelektronenleitende Verbindung

• beide Metalle verbindet ein leitfähi-ger Feuchtigkeitsfilm (Elektrolyt)

Nur wenn alle drei Voraussetzungenerfüllt sind, kann Bimetallkorrosionüberhaupt auftreten. Das Bild 1 ver-deutlicht die notwendigen Vorausset-zungen nochmals in graphischer Form.

Bild 1: Voraussetzungen für das Auftretenvon Bimetallkorrosion

Tritt Bimetallkorrosion auf, kommt eszu einem bevorzugten Angriff desunedleren Werkstoffes (Anode), wäh -rend der edlere Werkstoff (Kathode)sogar vor einem möglichen Korrosi-

onsangriff geschützt wird. Der Schutzdes edleren Kontaktpartners wird beiAnwendungen zum kathodischen Kor-rosionsschutz mit galvanischenAnoden gezielt ausgenutzt.

Durch den Kontakt zweier Metalle mitunterschiedlichem Potential, die einerleitfähigen Lösung ausgesetzt sind,kommt es zu einem Elektronenflussvon der Anode zur Kathode. Die ablau-fenden elektrochemischen Reaktionensind dabei die gleichen, wie sie auchan einem einzelnen Metall auftreten.Jedoch steigt der Korrosionsangriff derAnode stark an. In einigen Fällen kanndie Elementbildung auch zu Korrosi-onserscheinungen an Werkstoffenführen, die unter den vorliegendenUmgebungsbedingungen eigentlichkorrosionsbeständig sind. Dies ist beipassiven Werkstoffen möglich (z.B.Aluminium) die umgebungsabhängigin kritische Bereiche polarisiert wer-den können. Dadurch kann es zur Ini-tiierung örtlicher Korrosionserschei-nungen (Spaltkorrosion, Lochkorrosi-on) kommen, die ohne diePoten tial verschiebung infolge der Ele-mentbildung nicht aufgetreten wären.

Die Höhe der Potentialdifferenz alleingestattet keinen Rückschluss auf dietatsächliche Gefährdung durch Bime-tallkorrosion, auch wenn sich dieseAnsicht sehr hartnäckig hält. DiePotentialdifferenz gestattet lediglichdie Aussage, ob mit einer Gefährdungüberhaupt gerechnet werden muss. Indiesem Zusammenhang ist weiterhinzu beachten, dass die in vielen Veröf-fentlichungen dargestellte Reihe derStandardpotentiale der Metalle nureinen ersten Anhaltspunkt bezüglichder Potentialdifferenz liefert. Entschei-dend ist aber nicht die Potentialdiffe-renz unter den Bedingungen, die fürdie Ermittlung der Standardpotentialeherangezogen wurden, sondern dietatsächliche Potentialdifferenz unterden jeweiligen Einsatzbedingungen.Für häufig vorkommende Medien (z.B.Meerwasser) gibt es deshalb auchpraktische Spannungsreihen, welchedie Potentiallage verschiedener Metal-le in den betreffenden Medien wieder-geben (Bild 2). Diese sind für eine Ein-schätzung des Gefährdungspotentialsbezüglich Bi metallkorrosion bessergeeignet.

Elektrolyt

Metall 1e –

Metall 2

Anode Kathode

3

Die Kenntnis der Voraussetzungen fürdas Auftreten von Bimetallkorrosiongestattet die Einschätzung, ob mögli-che Korrosionsprobleme im Zusam-menhang mit einer Werkstoffkombina-tion überhaupt einer weiteren Be -trachtung bedürfen. Damit könneneine ganze Reihe diesbezüglicher Pro-blemstellungen bereits ausgeschlos-sen werden. Das Bild 3 veranschau-licht verschiedene Bedingungen, unterdenen keine Bimetallkorrosion auftre-ten kann.

Gleichzeitig lassen sich aus der Kennt-nis der Voraussetzungen und der imBild 3 gezeigten Beispiele auch geeig-

nete Abhilfemaßnahmen ableiten. Aufdiese Abhilfemaßnahmen wird imAbschnitt 6 eingegangen.

3 Einflussgrößenund Beispiele

Über das Faradaysche Gesetz sindelektrochemische Korrosionsprozessedirekt mit einem Ladungsumsatz(fließender Strom) verknüpft. Als Maßfür die Korrosion dient deshalb häufigdie Angabe von Strömen bzw. Strom-dichten. Sind die Voraussetzungen fürdas Auftreten von Bimetallkorrosion

grundsätzlich erfüllt, so setzt sich derGesamtkorrosionsstrom IGes auseinem Stromanteil aus der Eigenkor-rosion IEigen (Korrosionsanteil ohneKontakt zum anderen Werkstoff) undeinem Anteil Elementstrom IEL (Korro-sionsanteile infolge des zwischen denPartnern fließenden Elementstromes)zusammen.

IGes = IEigen + IEL (Gl. 1)

Die Größe der Elementkorrosion wirdbestimmt durch die Potentialdifferenzzwischen den Metallen (�U), den Elek-trolytwiderstand (REL) und den Polari-sationswiderständen an der Anode(RP, A) und der Kathode (RP, K).

IEL = (Gl. 2)

Aus dieser Formel können wichtigeEinflussfaktoren, die das Ausmaß derBimetallkorrosion bestimmen, abge-leitet werden. Diese Einflussfaktorenbestimmen letztlich, ob das grund -sätzlich vorhandene Gefahrenpoten -tial durch Bimetallkorrosion in der Pra-xis tatsächlich ein technisch re -levantes Problem darstellen wird.Deshalb soll die Wirkung dieser Ein-flussgrößen nachfolgend erläutertwerden.

3.1 Elektrolytwiderstand

Mit steigendem Elektrolytwiderstandnimmt die Gefahr für Bimetallkorrosi-on ab. Ursache dafür ist, dass dieReichweite der Elemente verringertwird und die an der Anode erreichtePotentialverschiebung begrenzt ist.Diese Zusammenhänge werden imBild 4 verdeutlicht.

Eine Potentialmessung entlang derOberfläche gibt im Falle einer isolier-ten Anode die Potentiallage vonKathode und Anode ohne gegenseiti-ge Beeinflussung wieder. Im Über-gangsbereich wird ein deutlicherPoten tialsprung beobachtet. Bei elek-trisch leitender Verbindung zwischenKathode und Anode wird bei Elektro-lytfilmen mit hohem Widerstand (z.B.Kondenswasserbelastung) eine ge -ring fügige Polarisation der Anode zupositiveren Werten, bei Elektrolytfil-

GraphitAlloy 625/ C-276

Superaustenit

Titan

Alloy 400Austenit 316L (Passiv)

Nickel

Ni-Al Bronze90/10 Kupfer-Nickel

Al-MessingKupferAustenitischer Stahlguß

Blei

Zinn

KohlenstoffstahlStahlguß

Al-2.7 Mg

ZinkAluminium

Magnesium

-2000 -1500 -1000 -500 0 500

Potential (mV SCE)

Bild 2: Praktische Spannungsreihe verschiedener metallischer Werkstoffe in Meer -wasser [11]

Bild 3: Darstellungen von Bedingungen ohne Gefährdung hinsichtlich Bimetallkorrosion

�UREL + RP, A + RP, K

Elektrolyt

Metall 1 Metall 1Metall 2

Elektrolyt

Isolator

Beschichtung

Metall 2

Elektrolyt

Metall 1

(Metall 1 = Anode, Metall 2 = Kathode)

Metall 2

Elektrolyt

Metall 1 Metall 2

ohne verbindenden Elektrolyten

Keine Bimetallkorrosion tritt auf...

ohne elektronenleitende Verbindung

bei Metallen ohne Potential-differenz

men mit geringem Widerstand (Salz-wasserbelastung) eine sehr starkePolarisation beobachtet. Mit zuneh-mender Polarisation steigt die Korro-sionsgeschwindigkeit an der Anode(aktiver Werkstoff) bzw. die Wahr-scheinlichkeit für die Erreichung kriti-scher (korrosionsauslösender) Poten-tialwerte an passiven Werkstoffen.

In der Tabelle 1werden verschiedeneWerte der spezifischen Leitfähigkeitvon Wässern gezeigt.

3.2 Befeuchtungsdauer /Umgebung

Im engen Zusammenhang mit demElektrolytwiderstand steht die Be -feuch tungsdauer. Sie ist überall dortvon ausschlaggebender Bedeutung,wo Bauteile nicht ständig wässrigenMedien ausgesetzt sind. Bereits ausder Darstellung der Voraussetzungenfür das Auftreten von Bimetallkorrosi-on wird deutlich, dass dem verbinden-den Elektrolytfilm eine herausragende

Bedeutung zukommt. Fehlt dieser, fin-det keine Bimetallkorrosion statt. Fürdie Praxis bedeutet dies, dass unterBedingungen, bei denen die Ausbil-dung von Elektrolytfilmen nicht auf-tritt, aus korrosionstechnischer Sicht

alle Metalle miteinander verbundenwerden können. Dies trifft grundsätz-lich für Innenraumbereiche ohne Kon-denswasserbildung zu. So können z.B.für die Konstruktion von Leuchten oderinnenarchitektoni schen Gestaltungs-elementen in normal be lüf teten undbeheizten Innenräumen praktischbeliebige Metallkombi nationen einge-setzt werden, ohne dass Restriktionenbezüglich des Korrosionsrisikosbeachtet werden müssen.

Sowohl die Befeuchtungsdauer alsauch der Elektrolytwiderstand werdenin der Praxis sehr stark von der vorlie-genden Beanspruchung bestimmt. Soist in unmittelbarer Meeresnähe, inIndustrieklimaten und in Schwimm-hallenatmosphäre wesentlich eher mitProblemen durch Bimetallkorrosion zurechnen als in ländlicher Atmosphäre.Bild 5 zeigt den Einfluss der Umge-bungsbedingungen auf die Abtra-gungsgeschwindigkeit von Zink mitund ohne Kontakt zu nichtrostendemStahl. Aus dieser Darstellung wirddeutlich, dass der Anteil der Element-korrosion (Differenz zwischen denAbtragungsraten) in Küstennähe so -wie in der Meerwasserspritzzone dieGrößenordnung der Eigenkorrosion(Abtragungsraten am Zink ohne Kon-takt zum nichtrostenden Stahl) er -reicht bzw. sogar übersteigt.

Neben der umgebenden Atmosphärespielt die konstruktive Gestaltung eineentscheidende Rolle. Alle Faktoren,die eine rasche Abtrocknung von

AnodeAnode

U

x

AnodeAnode

U

x

Bild 4: Einfluss des Elektrolytwiderstandes auf die Polarisation der Anode

feuerverzinkter Stahl

feuerverzinkter Stahl / nichtrostender StahlAnode / Kathode Flächenverhältnis = 1:6

30

25

20

15

10

5

0Stadtatmosphäre Hüttenwerk Küstenregion Spritzwasserzone

MeerStandortbedingungen

Kor

rosi

onsg

esch

win

digk

eit i

n µm

/a

Bild 5: Korrosionsgeschwindigkeit von feuerverzinktem Stahl mit und ohne Kon takt zunichtrostendem Stahl unter verschiedenen Umgebungsbedingungen

Tabelle 1: Typische Werte der spezifischen Leitfähigkeit von Wässern

Medium Spezifische Leitfähigkeit (Ohm cm)-1

Reines Wasser 5 x 10-8

Destilliertes Wasser 2 x 10-6

Regenwasser 5 x 10-5

Trinkwasser 2 x 10-4 - 1 x 10-3

Flussbrackwasser 5 x 10-3

Meerwasser 3,5 x 10-2 - 5 x 10-2

4

geringer Widerstand starke Bimetallkorr.

hoher Widerstand geringe Bimetallkorr.

isolierte Anode

Kathode Anode Kathode

keine Bimetallkorr.

Feuchtigkeitsfilmen unterstützen, wir-ken korrosionsentlastend (gute Belüf-tung, Vermeidung von Spalten, unge-hinderter Ablauf von Regenwasser).Dagegen können dauerfeuchte Berei-che in Spalten, unter Abdeckungen,stehendes Wasser und Flächen mitstärkeren Verschmutzungen die Bime-tallkorrosion erheblich fördern.

3.3 Kinetik der Elektroden reaktionen

Die unterschiedliche Kinetik von Elek-trodenreaktionen wird in der Gl. 3durch die Polarisationswiderständeder Anode und der Kathode ausge-drückt. So ist es möglich, dass bereitsPotentialunterschiede von 100 mV zuKorrosionsproblemen führen können,während Metalle mit wesentlichgrößeren Potentialdifferenzen pro-blemlos verbunden werden. Grunddafür ist, dass die Potentialdifferenzkeine Informationen über die Kinetikder galvanischen Korrosion liefert. DieKinetik der ablaufenden Reaktionenist vor allem vom Metall abhängig. Sokann Titan den gelösten Sauerstoffwesentlich schlechter re duzieren alsz.B. Kupfer. Daher korrodiert un- bzw.niedriglegierter Stahl im Kontakt mitKupfer stärker als im Kontakt mit Titan,obwohl Titan ein positiveres Potentialals Kupfer hat.

Eine bedeutsame Rolle spielt in die-sem Zusammenhang auch die Aus -bildung von Deckschichten. Deck-schichten können zu einer stark verän-derten Potentiallage eines Werk stoffesführen und die anodische und/oderdie kathodische Teilreak tion behin-dern.

3.4 Flächenverhältnis Kathode/Anode

Der Quotient aus Kathodenfläche (FK)und Anodenfläche (FA) geht als Faktorin die Berechnung des relativen Ele-mentstromes iEL (flächenbezogenerElementstrom) ein und bestimmt des-halb wesentlich die Stärke der Bime-tallkorrosion (Gl. 3).

iEL = (Gl. 3)

Solange die Kathodenflächen (edleresMetall des Kontaktpaares) im Verhält-nis zu den Anodenflächen (unedleresMetall des Kontaktpaares) sehr kleinsind, wird keine Beeinflussung desKorrosionsverhaltens beobachtet. Die-ses Verhältnis ist im Bild 6 dargestellt.

Typische Praxisbeispiele sind hierBefestigungselemente aus rostfreiemStahl für Aluminiumbauteile oder Bau-teile aus verzinktem Stahl. EinigeAnwendungsfälle werden im Bild 7

gezeigt. Auch unter korrosiven Umge-bungsbedingungen tritt bei diesenAnordnungen praktisch keine Bime-tallkorrosion auf.

Unter atmosphärischen Bedingungensind die tatsächlich wirksamenFlächenanteile von Anode und Katho-de häufig nicht in konkrete Zahlen zufassen. Für eine praktische Abschät-zung des Verhaltens ist dies aber auchnicht notwendig. Meist reicht eine all-gemeine Betrachtung des Systemsaus. Bei Werkstoffkombinationen soll-ten die Verbindungselemente stetsaus dem edleren Material bestehen,so dass nur kleine Kathodenflächenentstehen.

Die Umkehrung der Verhältnisse führtdagegen häufig zu Problemen. Liegt einekleine Anodenfläche in der Umgebungeiner großen Kathodenfläche, kannBimetallkorrosion auftreten. Im Bild 8sind diese Verhältnisse dargestellt.

Bild 7: Praktische Anwendungen zur Prinzipdarstellung von Bild 6 (verzinkter Stahl imKontakt mit nichtrostendem Stahl in Küstennähe)

�UREL + RP, A + RP, K

FKFA·

5

Metall 1

rostfreier Stahl

rostfreier Stahl

Metall 1

Metall 2

Elektrolyt

verzinkter Stahl

verzinkter Stahl

Bild 6: Keine Schäden infolge Bimetallkor-rosion bei kleiner Kathode (Metall2) und großer Anode (Metall 1)

Typische Praxisbeispiele zu diesemVerhältnis zeigt Bild 9. Diese Beispielelassen erkennen, dass bei entspre-chend kritischen Korrosionsbedingun-gen mit einer verstärkten Korrosion amKontaktpartner des nicht rosten denStahles gerechnet werden muss.

4 Praktische Erfahrungen inverschiedenenAnwendungs -bereichen

Es liegen eine ganze Reihe von Unter-suchungsergebnissen und prakti-schen Erfahrungen bezüglich des Kor-rosionsverhaltens von Werkstoffkom-binationen mit Edelstahl Rostfrei unterverschiedenen Einsatzbedingungenvor. Einige wesentliche Ergebnissesind in den Tabellen 2 bis 5 aufge-führt. Die Ergebnisse beziehen sichalle auf stabilisierte Stähle mit höhe-ren C-Gehalten. Grundsätzlich sind diegewonnenen Resultate der tabellari-schen Werte auch auf die heute häufig

verwendeten Qualitäten mit niedrige-ren C-Gehalten übertragbar (z.B.1.4307 und 1.4404). Weitere Anhalts-punkte können ggf. der Literatur ent-nommen werden, sofern dort das Kor-rosionssystem in seiner Gesamtheitausreichend beschrieben ist.

Neben konkreten Zahlenwerten lassensich für verschiedene Anwendungsbe-reiche aufgrund vorliegender Erfahrun-gen eine Reihe allgemeiner Aussagentreffen, die in den folgenden Abschnit-ten zusammengefasst dargestellt wer-den.

Bild 9: Praktische Anwendungen zur Prin zip darstellung von Bild 8 (verzinkter Stahl imKontakt mit nichtrostendem Stahl in Küstennähe)

Tab. 2: Abtragungsraten verschiedener Werkstoffe bei Kontakt mit Edelstahl Rostfrei

Korrosionselement Medium FlächenverhältnisMetallabtrag (mm/Jahr)

1.4016 unlegierter Stahl Zink (Zn 99,9)Al 99,9F-CuTitan

Trinkwasser, belüftet

1:1 0,470,260,170,07< 0,01

1.4541 SF-Cu künstliches Seewasser

1:11:1010:1

0,120,071,00

unlegierter Stahl 1:11:1010:1

0,380,251,10

ZinkTitan

1:11:1

0,61< 0,01

6

Metall 2Metall 2

Metall 1

Elektrolyt

rostfreier Stahl

Holzverzinkter Stahl

rostfreier Stahl

verzinkter Stahl

Bild 8: Bimetallkorrosion bei kleinerAnode (Metall 1) und großerKathode (Metall 2)

4.1 Wasser- und Abwassertechnik

Je nach Wasserzusammensetzungergeben sich für nichtrostende Stählesehr unterschiedliche Korrosionsbe-anspruchungen: Entionisiertes Wasserohne Verunreinigungen wirkt nicht kor-rosiv (außer bei extrem hohen Tempe-raturen). Trinkwässer und Wässer mitähnlicher Zusammensetzung enthal-ten moderate Chloridionenkonzentra-tionen (max. 250 mg/l nach Trinkwas-serverordnung) und können in ungün-stigen Fällen zu Loch-, Spalt- und beierhöhten Temperaturen und gleichzei-tiger Aufkonzentration zu Spannungs-risskorrosion führen. In den meistenFällen sind austenitische CrNiMo-Stäh-le wie 1.4401, 1.4404 und 1.4571 beiBerücksichtigung der Verarbeitungs-

richtlinien beständig, in vielen Fällenauch schon CrNi-Stähle wie 1.4301.

In Trinkwässern ist das Risiko für dasAuftreten von Bimetallkorrosion mo -derat: Hier hat sich seit vielen Jahrenim Warm- und Kaltwasserbereich dergemeinsame Einsatz von Rohren, Ver-bindungselementen, Behältern u.a.aus nichtrostendem Stahl, Kupfer,Cu-Legierungen und Rotgussbewährt, ohne dass dabei Kontakt-korrosionserscheinungen auftreten.Während sich unlegierte Stähle insauerstoffarmen Wässern ebenfallsmit nichtrostendem Stahl kombinie-ren lassen, besteht bei Paarungenmit verzinktem Stahl und Aluminium-werkstoffen für diese Werkstoffegenerell eine Bimetallkorrosionsge-fährdung [2].

In Abwassersystemen sind die Verhält-nisse weniger eindeutig. Hier liegensehr unterschiedliche Wässer mit teil-weise hoher Leitfähigkeit vor. Auf-grund der insgesamt erhöhten Korro-sivität besteht für viele Werkstoffe einerhöhtes Korrosionsrisiko, so dassauch mit Auftreten von Bimetallkorro-sionserscheinungen gerechnet wer-den muss. Die Tabelle 6 zeigt eineÜbersicht zur Kompatibilität zwischenverschiedenen Werkstoffe in belüfte-tem Abwasser.

Bei Lotverbindungen nichtrostenderStähle ist auf einen für den Verwen-dungszweck ausreichend beständigenLotwerkstoff zu achten.

Meerwasser (typische Chloridionen-konzentration etwa 16.000 mg/l) und

Tabelle 3: Abtragungsraten von ZnCuTi in Kontakt mit den Stählen 1.4541 und 1.4571 in 0,1 N NaCl (belüftet, CO2-gespült; Raum-temperatur) (DIN 50919)

Korrosionselement FlächenverhältnisMetallabtrag (mm/Jahr)

1.4541 ZnCuTi1:11:5

4,391,43

1.4571 ZnCuTi1:11:5

3,880,91

Tabelle 5: Abtragungsraten verschiedener Werkstoffe in Kontakt mit Edelstahl Rostfrei 1.4439 in der Nordsee (Feldversuche), Ver-suchszeit 1 Jahr

Korrosionselement FlächenverhältnisMetallabtrag (mm/Jahr)

1.4439 unlegierter Stahl 1:14:110:1

0,310,752,10

1.4439 AlMg 4.5 Mn 1:14:110:1

0,170,260,95

1.4439 CuNi 10 Fe 4:1 0,07

1.4439 CuZn 20 Fe 4:1 0,18

Tabelle 4: Abtragungsraten verschiedener metallischer Werkstoffe in Kontakt mit unterschiedlichen nichtrostenden Stählen in einerwässrigen NaCl-Lösung mit 5 Massen-% NaCl bei 35°C; Flächenverhältnis 1:1 (DIN 50919)

KorrosionselementMetallabtrag (mm/Jahr)

X6CrMo17-11.4113

X2CrTi121.4512

X5CrNi18-101.4301

Unlegierter StahlUnlegierter Stahl, feuerverzinktZnAl 4 Cu 1AlMg 1SF-CuCuZn 40

0,620,510,660,150,040,04

0,660,510,660,290,040,04

0,690,550,690,290,040,04

7

ähnlich chloridionenreiche Wässerimplizieren wesentlich stärkere Korro-sionsbeanspruchungen und erfordernin der Regel höherlegierte Güten (z.B.1.4462, 1.4439, 1.4539, 1.4565)oder Nickelbasislegierungen. Hand-lungsempfehlungen für einen korrosi-onssicheren Einsatz der wichtigstenmetallischen Werkstoffe in Wässerngibt die DIN EN 12502, Teil 1–5 [2]. DieKontaktkorrosionsgefahr hängtwesent lich von der Leitfähigkeit desWassers ab (vgl. Kap. 3). EntionisiertesWasser ist in dieser Hinsicht normaler-weise unkritisch.

Als sehr gut leitfähiges Mediumbegünstigt Meerwasser das Auftretenvon Bimetallkorrosion. Hier sind beikritischen geometrischen Verhältnis-sen nicht nur Bauteile aus Aluminium-werkstoffen, Zink, verzinktem Stahlund unlegiertem Stahl gefährdet, son-dern auch solche aus Kupfer und Rot-guss.

Den Einfluss des FlächenverhältnissesKathode zur Anode auf die Kontaktkor-rosion der Metallkombination Edel-stahl / niedriglegierter Stahl in Meer-wasser verdeutlicht Bild 10. Manerkennt, dass der Abstand Kathodezur Anode in diesem gut leitfähigenMedium keinen wesentlichen Einflussausübt. Die Metallteile können alsobei Kontaktkorrosion auch weiter von-einander entfernt sein, falls der elek-trische Kontakt anderweitig (z.B. über

eine gemeinsame Erdleitung ) herge-stellt wurde.

Eine Gefahr für galvanische Korrosionbesteht grundsätzlich dann, wennEdelstahl Rostfrei bei der Aufbereitungvon Wasser in Kontakt mit Aktivkohlekommt, die in verschiedenen Anwen-dungsbereichen als Filtermaterial ver-wendet wird. In einigen Fällen könnenBestandteile des Filtermaterials ausdem Filter ausgetragen werden undmit nichtrostenden Stählen in Kontakttreten. Die große Oberfläche des Filter-

materials kann dann als groß flächigeKathode wirksam werden. In der Folgekann es zu einer Polarisa tion desnicht rostenden Stahls um 200 bis 300mV in positive Richtung kommen. Die-se Potentialverschiebung kann bei fer-ritischen und molybdänfreien austeni-tischen Stählen auch bei geringenChloridgehalten zur Aus lösung vonSpalt- und Lochkorrosionserscheinun-gen führen. Ein Beispiel hierfür wird inBild 11 gezeigt. Die dort gezeigten Kor-rosionsschäden traten in verschiede-nen Rohwasserfilterbecken (mittlerer

Legende: + gut o unsicher – schlecht * Kombination beeinflusst Korrosion der einzelnen Partner nur unwesentlich, wegen starker Eigenkorrosion des unedleren Partners nicht zu empfeh-len.

Tabelle 6: Kompatibilitätstabelle für belüftetes Abwasser

Werks

toff m

it großer Fläch

eWerkstoff mit kleiner Fläche

C-StahlGuss

Zinkverz. Stahl

Al CuEdelstahl Rostfrei

C-Stahl / Guss +* +* – o / – +*

Zink / verz. Stahl – + – o* +*

Al – o / – +* – +*

Cu – – – +* +*

Edelstahl Rostfrei – – – o +

Stahl in Beton – – – + +

Bild 10: Einfluss von Flächenverhältnis und Abstand von Kathode und Anode auf dieMassenverlustrate von niedriglegiertem Stahl in Kontakt mit nichtrostendemStahl in Meerwasser (Dauertauchzone Nordsee)

8

1000 mm150 mm0,2 mm

Flächenverhältnis Kathode/Anode

Fläc

henb

ezog

ene Mas

senv

erlustrate, g

/m2 h 2.5

2

1.5

1

0.5

00 2 4 6 8 10 12

Chloridgehalt 150 mg/l) eines Wasser-werkes an den Befestigungselemen-ten aus Edelstahl Rostfrei auf, die derVerankerung von Filter düsen-Boden -platten an Stahlbetonstegen dieser Fil-terbecken dienen. Korrosionsschädenin Form von Loch- und Spaltkorrosionwurden nur in Filterbecken beobach-tet, bei denen Aktivkohle als Filterma-terial eingesetzt wurde und über Spül-prozesse an die Befestigungselemen-te gelangte. Als Werkstoff für dieverschiedenen Einzelteile der Befesti-gungselemente kamen neben den lautVorgabe zu verwendenden austeniti-schen Stählen (1.4301, 1.4571,1.4401) für einen Teil der Anker-schrauben abweichend auch ein ferri-tischer Chromstahl (1.4016) zum Ein-satz. Erwartungsgemäß war dieserWerkstoff von den Korrosionserschei-nungen auch am stärksten betroffen.

Erfahrungen in der Praxis habengezeigt, dass auch die Verwendungvon graphitierten oder Graphitdichtun-gen, insbesondere bei molybdänfrei-en austenitischen nichtrostendenStählen zu Kontaktkorrosion führenkann, die oft als Spaltkorrosion gedeu-tet wird.

4.2 Bauteile an der Atmosphäre

Während in Ver- und Entsorgungslei-tungen, Behältern und Becken für wässrige Medien überwiegend voneiner ständigen Anwesenheit einesElektrolyten ausgegangen werdenkann, ist dies bei Bauteilen an derAtmosphäre nicht immer der Fall. Kor-rosionsprozesse können dann nurwährend einer Feuchtigkeitseinwir-kung ablaufen. Dabei muss die Ober-

fläche nicht direkt mit Niederschlags-oder Spritzwasser in Kontakt kommen.Häufig sind mikroskopisch dünneFeuchtigkeitsfilme von aus der Luftadsorbiertem Wasser oder auch sicht-barer Kondenswasseranfall vorhan-den. Verschmutzungen und hygrosko-pische Ablagerungen auf Bauteilenkönnen die Befeuchtungsdauer maß-geblich beeinflussen. Schlecht belüf-tete Spalte, etwa im Bereich von Dich-tungen oder Blechüberlappungen kön-nen zu einer fast ständigenBe feuch tung führen. Häufig ergebensich unter solchen Bedingungen nurgeringe Reichweiten für die Element-bildung – ein wesentlicher Unter-schied etwa zu Korrosionselementenin Wasser sys temen. Die beiden Werk-stoffe beeinflussen sich gegenseitignur in einer schmalen Zone neben derKontaktlinie und „sehen“ die dahin-terliegende Oberfläche des jeweilsanderen Partners nicht mehr. Unter-

schiedliche Ober flächengrößen wirkensich nur noch eingeschränkt aus, sodass die Flächenregel nur bedingtanwendbar ist.

Wegen der begrenzten Reichweite derElemente bei atmosphärischer Bewit-terung reicht es zur Vermei dung vonBimetallkorrosion häufig aus, denEdelstahl in einer schmalen Zoneneben der Kontaktlinie abzudecken.

Probleme können dauerfeuchte Spal-ten zwischen Edelstahl Rostfrei undunedleren Werkstoffen wie Alumi -niumlegierungen oder Zink bzw. ver-zinkten Bauteilen darstellen. Abhilfeschafft oft ein Ausfüllen des Spaltrau-mes mit dauerelastischen Dichtmit-teln. Versprödende Dichtstoffe, die aufBewegungen in den Spaltbereichenmit Rissbildung reagieren, können hin-gegen die Probleme in den Spaltberei-chen noch verstärken.

In der Tabelle 7 werden entsprechen-de Angaben zur Kompatibilität zwi-schen verschiedenen Werkstoffen beiatmosphärischer Beanspruchunggegeben.

Werks

toff m

it großer Fläch

e

Werkstoff mit kleiner Fläche

C-StahlGuss

Zinkverz. Stahl

Al CuEdelstahl Rostfrei

C-Stahl / Guss +* – – +* +*

Zink / verz. Stahl +* + + o +

Al o / – o + o / – +

Cu – – – + +

Edelstahl Rostfrei – – o / – + +

Legende: + gut o unsicher – schlecht * Kombination beeinflusst Korrosion der einzelnen Partner nur unwesentlich, wegen starker Eigen-korrosion des unedleren Partners nicht zu empfehlen.

Tabelle 7: Kompatibilitätstabelle für atmosphärische Beanspruchung

9

Bild 11: Galvanische Korrosion an Befestigungselementen aus nichtrostendem Stahldurch den Kontakt zu Aktivkohle, Filterbecken Wasserwerk

Befestigungselement im montiertenZustand

Ankerschraube (1.4016) nach derDemontage, starke Querschnittsminde-

rung durch Korrosion

4.3 Edelstahl Rostfrei im Bauwesen

Die Verwendung von Edelstahl Rostfreiim Bauwesen gewinnt immer mehr anBedeutung. Neben den architektoni-schen Gestaltungsmöglichkeiten spie-len seine gute Verarbeitbarkeit undKorrosionsbeständigkeit eine heraus-ragende Rolle. Edelstahl Rostfrei wirdeingesetzt für Sichtflächen, Struktur-komponenten und Befestigungsele-mente wie Schrauben. Zur Verwen-dung kommen hauptsächlich Gütender Typen 18/9-CrNi und 17/12/2-CrNiMo, letztere besonders füranspruchsvolle Oberflächen in Indu-strie- und Stadtumgebung sowie fürunzugängliche Elemente mit tragenderFunktion wie Fassadenbefestigungen.Eine Verbindung mit anderen Werk-stoffen lässt sich dabei nicht immervermeiden. Das Kontaktkorrosionsver-halten hängt wesentlich von konstruk-tiven Faktoren ab: In Oberflächenbe-reichen, die unter Außenbewitterungoder Innenklimaeinwirkungen durchRegen oder Kondensation mit einemFeuchtigkeitsfilm bedeckt werden,erstreckt sich die gegenseitige Beein-flussung von Metallen ge wöhn lichnicht über weite Strecken, sondern fin-det nur unmittelbar neben der Kon-taktlinie statt.

Für frei bewitterte Konstruktionen oderKonstruktionen mit Kondenswasser-beaufschlagung ist die Befeuchtungs-dauer entscheidend. Gelegentlicheund nur kurzzeitig vorliegende Feuch-tigkeitsfilme führen i.a. nicht zu Pro-blemen hinsichtlich Bimetallkorrosi-on. In diesem Punkt kommt demnachder konstruktiven Gestaltung eine ent-scheidende Rolle zu. Alle Faktoren, dieeine rasche Abtrocknung von Feuch-tigkeitsfilmen unterstützen, wirkenkorrosionsentlastend (gute Belüftung,Vermeidung von Spalten, ungehinder-ter Ablauf von Regenwasser, glatteOberflächen). Dagegen können dauer-feuchte Bereiche in Spalten, unterAbdeckungen, stehendes Wasser undFlächen mit stärkeren Verschmutzun-gen die Bimetallkorrosion erheblichfördern. Freibewitterte Bauteile, beidenen durch direkte Beregnung dieOberflächen von Verunreinigungenbefreit werden und die durch guteBelüftung rasch abtrocknen, sind des-halb weniger gefährdet als solche, die

zwar vor direkter Beregnung geschütztsind, aber infolge schlechterer Belüf-tung längere Zeit feucht sind und wosich zusätzlich Verunreinigungen auf-konzentrieren können.

Auch wenn die Flächenregel beiatmosphärischer Beanspruchung nurbedingt anwendbar ist, sollten Kon-struktionen mit kleinflächigen Anodeninnerhalb großflächiger Kathodengrundsätzlich vermieden werden. Wirddies nicht beachtet, ist eine Bimetall-korrosion auch bei guter Belüftungnicht auszuschließen. In Bild 12 wirdhierfür ein Beispiel gezeigt. Die obereProfilabdeckung von senkrechten Pro-filen aus korrosionsbeständigem Stahleiner Stahl/Glas-Fassade wurde mitjeweils 2 verzinkten Stahlschraubenbefestigt. Diese zeigen ausgehendvom Spaltbereich zwischen der Profil-abdeckung und den Schrauben eineauffällige Weißrostbildung und teilwei-se bereits eine Korrosion des Grund-materials. Die Erscheinungen wurdennach einem Einsatzzeitraum von ca.12 Monaten festgestellt, so dass hierkeine dauerhafte Lösung vorliegt. Dieverzinkten Befestigungsschraubensollten durch solche aus nichtrosten-dem Stahl ersetzt werden.

In der Bedachungstechnik wird nich-trostender Edelstahl sowohl bei neuenals auch älteren Konstruktionen vor-wiegend als Verbindungselement imKontakt mit anderen metallischen

oder mit Überzügen versehenen Werk-stoffen eingesetzt. Aufgrund der gün-stigen Flächenverhältnisse besteht beidiesen Werkstoffkombinationen gene-rell keine Korrosionsgefährdung durchKontaktkorrosion. Im Falle von In -stand setzungen an Bedachungen wer-den häufig auch großflächige Verbin-dungen mit nichtrostendem Stahlerzeugt, die ebenfalls als unkritisch zubewerten sind, wenn das Flächenver-hältnis zwischen dem nichtrostendenStahl und beispielsweise einem ver-zinkten oder aus Aluminium beste-henden Bauteil nicht deutlich ober-halb von 1 liegt.

4.4 Edelstahl Rostfrei im Fahrzeugbau

Bei Automobilen und anderen Stra -ßenfahrzeugen werden nichtrostendeStähle (Ferrite mit etwa 12–18 % Crund Austenite mit etwa 18 % Cr) ein-gesetzt für Zierteile, Abgassysteme,Treibstofftanks und zunehmend auchfür Karosserie- und Fahrwerkskompo-nenten; bei Schienenfahrzeugen fin-den bevorzugt ferritische Güten mitetwa 12 % Cr in Verbindung mit einemKorrosionsschutz Verwendung.

Edelstahl Rostfrei wird dabei zuneh-mend in Mischbauweise eingesetztzusammen mit sehr viel unedlerenWerkstoffen wie Aluminium, Magnesi-um sowie Stahl mit Verzinkung undanderen Überzügen (Dacromet).

Bild 12: Befestigung einer Profilabdeckung aus Edelstahl Rostfrei mit verzinkten Stahl-schrauben im Fassadenbereich, verzinkte Stahlschrauben mit Weißrostbildung(Zinkkorrosion) und beginnender Rotrostbildung (Stahlkorrosion); 1 Jahr inStadtatmosphäre

10

rostfreier Stahl

verzinkter Stahl

Rotrost

Weißrost

Oft ist es nicht möglich, zur Vermei-dung von Kontaktkorrosion unter-schiedliche Materialien elektrisch von-einander zu trennen, da mechanischeKräfte übertragen werden müssen.Gelegentlich lassen sich hierfür Kera-miktrennkörper verwenden.

Zu achten ist wieder auf Spaltbildun-gen zwischen Komponenten aus Edel-stahl und unedleren Werkstoffen, indenen sich unter Einwirkung vonSchmutz und Feuchtigkeit ein Kontakt-korrosionsangriff entwickeln kann.Hier hilft oft wieder ein Ausfüllen miteinem geeigneten Kunststoffmaterial.Eine sehr effektive Maßnahme zur Ver-meidung von Kontaktkorrosion imFahrzeugbau ist oft das bereits be -schriebene Abdecken der Kontaktzoneauf Seiten des Edelstahls.

5 Häufig gestellteFragen

Eine Reihe häufig gestellter Fragen desKontaktes nichtrostender Stählen mitanderen Werkstoffen werden nachfol-gend aufgeführt und beantwortet:

Frage:Können nichtrostende Stähle unter-schiedlicher Zusammensetzung ver -bun den werden? Besteht eine Gefähr-dung durch Bimetallkorrosion?

Antwort:Zwischen nichtrostenden Stählen un -terschiedlicher Legierungszusammen -setzung (auch aus verschiedenenWider standsklassen) tritt grundsätz-lich keine Bimetallkorrosion auf, dadie Freien Korrosionspotentiale gleichsind. Beachtet werden muss aber dasEigenkorrosionsverhalten der jeweili-gen Legierung, d.h., der Werkstoff mitder geringeren Beständigkeit mussunter den jeweiligen Einsatzbedingun-gen ausreichend korrosionsbeständigsein.

Frage:Kann in Hausinstallationen zur In -stand setzung geschädigter Rohrab-schnitte nichtrostender Stahl in Kom-bination mit Kupfer oder verzinktemStahl eingesetzt werden?

Antwort:Völlig unkritisch bei Cu-Leitungen, daim Trinkwasser ähnliche Korrosionspo-tentiale vorliegen. Installationen ausverzinktem Stahl können mit nichtro-stendem Stahl kombiniert werden,wobei der Einsatz von Zwischen -stücken aus Cu-Zink-Legierungen oderRotguss zu empfehlen ist.

Frage:Kann nichtrostender Stahl mit norma-lem Bewehrungsstahl in Stahlbeton-konstruktionen verbunden werden?

Antwort:Ja. Für Bewehrungsstahl im passivenZustand stellt diese Verbindung keinProblem dar, weil die Korrosionspo-tentiale gleich sind. Durch diese Kom-bination kann bei durchführendenRohrleitungen oder der Durchführungvon Bewehrung durch Dämmmaterialgalvanische Korrosion vermieden wer-den. Die Verbindungszone muss dabeiimmer innerhalb des Betons und nichtin der unmittelbaren Randzone liegen(Mindestbetondeckung 3 cm). BeiBewehrungsstahl im aktiven Zustand(Depassivierung durch Chlorideinwir-kung und/oder Carbonatisierung)kann Bimetallkorrosion auftreten.Allerdings ist die Wirkung dieser Bime-tallelemente eher kleiner als die häu-fig ohnehin vorhandene Elementbil-dung zwischen aktivem und passivemBetonstahl (galvanische Korrosiondurch Aktiv/Passiv-Element), da diekathodische Sauerstoffreduktion amnichtrostenden Edelstahl wesentlichverlangsamt abläuft.

Frage:Sind Unterlegscheiben aus isolieren-dem Kunststoff auch bei verschraub-ten Verbindungen wirksam, um Kon-taktkorrosion zu vermeiden?

Antwort:Zwar wird bei dieser Verbindung derelektrische Kontakt zwischen denMaterialien im Gewindebereich nichtaufgehoben, trotzdem empfiehlt sichdiese Maßnahme, da die am stärkstendurch Kontaktkorrosion gefährdetenBereiche durch die Unterlegscheibezusätzlich abgedeckt sind.

Frage:Können bei GeländerkonstruktionenFüllstäbe aus verzinktem Stahl mit

Stützelementen aus nichtrostendemStahl kombiniert werden?

Antwort:Falls durch die konstruktive Gestal-tung dieser Verbindung das langzeiti-ge Einwirken von Elektrolyten (z.B.Regen- oder Tauwasser) vermiedenwird, ist der direkte Kontakt zulässig,ansonsten empfiehlt sich der Einsatzisolierender Kunststoffhülsen.

6 Vermeidung vonBimetallkorrosion

Am besten lässt sich Bimetallkorrosi-on vermeiden, wenn bereits bei derPlanung von Anlagen und Konstruktio-nen geeignete, kompatible Werkstoffeausgewählt werden. Ergibt sich den-noch die Notwendigkeit zur Verbin-dung von Werkstoffen, die sich hin-sichtlich Bimetallkorrosion gegensei-tig beeinflussen können, dann sindentsprechende Schutzmaßnahmen zuergreifen. Diese können sich an denunter Abschnitt 2 aufgeführten Grund-lagen orientieren. Dort wurden imBild 3 alle Möglichkeiten aufgezeigt,mit denen es in der Praxis möglich istProbleme zu vermeiden. Das sind:

• Elektrische Isolation der Bauteile(Isolierstücke, Kunststoffhülsen oderIsolierscheiben aus Polyamid)

• Verlagerung der Verbindungsstelle ineinen Bereich ohne Feuchtigkeits -zutritt

• Beschichtung der Kathode bzw. vonAnode und Kathode (großflächigoder im Verbindungsbereich)

In diesem Zusammenhang sei daraufhingewiesen, dass die alleinigeBeschichtung der Anode keine geeig-nete Maßnahme zur Vermeidung vonBimetallkorrosion ist. Fehler oderBeschädigungen an der Beschichtung,die in der Praxis immer anzunehmensind, schaffen ein kritisches Korrosi-onselement. Die Beschädigungen inder Beschichtung führen zu klein-flächigen Anoden, die dann mit hoherAbtragungsrate korrodieren können.

Um die Kathodenwirkung beigroßflächigem Einsatz des nichtro-

11

stenden Stahls in einer Verbindunghinreichend abzumindern, reicht inder Regel eine Beschichtung des Edel-stahls in der Umgebung der Verbin-dung aus (Bild 13). Wie bereitsbeschrieben, ist hierbei die abzu-deckende Zone je nach Leitfähigkeitdes Korrosionsmediums unterschied-lich breit. Bei Bauteilen an der Atmos-phäre mit ihren sehr dünnen schlechtleitenden Elektrolytfilmen reicht esdaher oft schon, einen zentimeterbrei-ten Streifen neben der Kontaktlinie aufder Seite des Edelstahls zu behan-deln. Bei salzreichen Flüssigkeitsfil-men von wenigen Millimetern Dicke istdie wirksame Kathodenzone schonmehr als zehn Zentimeter breit.

Auf die Möglichkeiten des konstrukti-ven Korrosionsschutzes wurde imAbschnitt 3 hingewiesen. Unteratmosphärischen Bedingungen sindeine gute Belüftung, die Vermeidungvon Wasseransammlungen und offe-nen Spalten sowie die Verhinderungvon Schmutzablagerungen wichtigeVoraussetzungen für die Vermeidungvon Problemen durch Bimetallkorrosi-on. Unvermeidliche Spalte sind dauer -elastisch zu verschließen.

7 Literatur[1] DIN EN ISO 8044,

Ausgabe:1999-11Korrosion von Metallen undLegierungen – Grund -begriffe und Definitionen

[2] DIN EN 12502 Teil 1 bis 5, Ausgabe:2005-03Korrosionsschutz metalli-scher Werkstoffe – Hinweisezur Abschätzung der Korrosi-onswahrscheinlichkeit inWasserverteilungs- undSpeichersystemen

[3] H. Gräfen, „Korrosionsschutz durch Information und Normung“Kommentar zum DIN-Taschenbuch 219, VerlagIrene Kuron, Bonn (1988) S. 37

[4] H. Spähn, K. Fäßler „Kontaktkorrosion“Werkstoffe und Korrosion 17(1966) S. 321

[5] D. Kuron „Aufstellung vonKontaktkor rosionstabellenfür Werkstoffkombinationenin Wässern“Werkstoffe und Korrosion 36(1985) S. 173

[6] D. Kuron, E.-M. Horn, H. Grä-fen„Praktische elektrochemi-sche Kontaktkorrosionsta-bellen von Konstruktions-werkstoffen des Chemie-Apparatebaues“Metalloberfläche 26 (1967) Nr. 2, S. 38

[7] H. Spähn, K. Fäßler „Kontaktkorrosion im Maschinen- und Apparatebau“Der Maschinen Schaden 40(1967) Nr. 3, S. 81

[8] W. Schwenk „Probleme der Kontakt -korrosion“Metalloberfläche 35 (1981) Nr. 5, S. 158

[9] K.-H. Wiedemann, B. Gero-detti, R. Dietiker, P. Gritsch„Automatische Ermittlungvon Kontaktkorrosionsdatenund ihre Auswertung mittelsPolarisationsdiagrammen“Werkstoffe und Korrosion 29(1978) S. 27

[10] E. Hargarter, H. Sass„Kontaktkorrosion zwischenverschiedenen Werkstoffen in Meerwasser“Jahrbuch der Schiffbau -technischen Gesellschaft 80 (1986) S. 105

[11] R. FrancisGalvanic Corrosion: „A Practical Guide for Engineers“NACE International (2001) Houston Texas 77084ISBN 1 57590 110 2

[12] GfKorr-Merkblatt 1.013„KorrosionsschutzgerechteKonstruktion”( 2005 )

[13] Allgemeine bauaufsichtlicheZulassung Z-30.3-6 „Erzeugnisse, Bauteile undVerbindungs mittel aus nicht rostenden Stählen“ (jeweils gültige Fassung) Sonderdruck 862 der Infor -mationsstelle EdelstahlRostfrei

Bild 13: Vermeiden von Kontaktkorrosion an verzinktem Stahl durch Ab decken der Edel-stahl Rostfrei- Oberfläche in einer schmalen Zone neben der Kontaktlinie.

(48h Salzsprühnebelprüfg. nach DIN 50021)

Kontaktbereich nicht abgedeckt. Rotrost-Bildung durch galvanische

Korrosion

Kontaktbereich mit Lack abgedeckt. Keine galvanische Korrosion, damit

kein verstärkter Angriff

12