TROCKNEN IST DIE HALBE MIETE - plastverarbeiter.de · Zustand vor, muss es bei einer Tempera-tur...

-

Upload

nguyencong -

Category

Documents

-

view

213 -

download

0

Transcript of TROCKNEN IST DIE HALBE MIETE - plastverarbeiter.de · Zustand vor, muss es bei einer Tempera-tur...

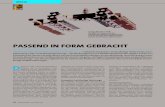

116 Plastverarbeiter ‚ Oktober 2006

TROCKNEN IST DIE HALBE MIETE ANGEPASSTE AUFBEREITUNG VON PET Ob bei der Herstellung von PET-Flaschen oder Verpackungsfolien, ob zur Herstellung von Garnen oder technischen Teilen. Für die Aufbereitung kann kostengünstiges Mahlgut ver-wendet werden. Um letztendlich damit ein hochwertiges Endprodukt zu erhalten, sind einige wichtige Punkte zu beachten – gerade bei der Trocknung.

P ET ist hygroskopisch und muss vor der Verarbeitung getrocknet wer-den. Die Trocknungstemperatur

liegt zwischen 130 °C und 180 °C, bei et-wa sechs Stunden Verweilzeit. PET er-reicht bei etwa 80 °C einen Glasüber-gangsbereich, die Molekülstruktur geht dabei vom amorphen in den teilkristalli-nen Bereich über. Dieser Übergang ist mit einem so genannten Verkleben der Gra-nulate verbunden. In diesem Fall wird ein Kristallisator eingesetzt, um die gebil-deten Brücken wieder zu zerstören.

Durch Recycling nicht mehr benötig-ter Endprodukte ist auf dem Markt kos-tengünstiges Mahlgut, die so genannten PET-Flakes, erhältlich. Dieser Umstand macht die Verarbeitung aber entspre-chend anspruchsvoll, muss das Material doch nicht nur gereinigt und verschnit-ten, sondern auch aufbereitet werden.

Den Verarbeitern stellt der Markt heu-te diese Flakes mit einem Schüttgewicht von 0,2 kg/l bis 0,5 kg/l zur Verfügung. Der Verarbeiter muss individuell ent-

scheiden, wie die Materialvorbereitung – Kristallisation, Trocknung und För-derung – erfolgt, um letztendlich ein qua-litativ hochwertiges Endprodukt pro-duzieren zu können. Gerade wegen der unterschiedlichen Qualität, besonders bezüglich der Anfangsfeuchte, kann es bei fehlender vorgeschalteter Material-aufbereitung zu unerwarteten Proble-men kommen. Neben der hygroskopi-schen Feuchte im Materialinneren fällt häufig auch Oberflächenfeuchte an, so dass Materialanfangsfeuchten von >1 % keine Seltenheit sind. Bei diesen „Was-sermengen“ ist eine Verarbeitung ohne Vortrocknung nicht mehr möglich.

Wesentlich für eine qualitativ hoch-wertige, konstante Produktion ist die Vis-kositätszahl. Durch eine Wasseranlage-rung, die die Viskosität über eine defi-nierte Toleranz hinaus beeinflusst, kann sich auch der Verarbeitungsprozess schwieriger für das Endprodukt gestal-ten. Aus diesem Grund ist es notwendig, sich die gesamte Prozesskette anzusehen und das Materialhandling detailliert da-rauf abzustimmen. Zur Herstellung hochwertiger Produkte gilt es, einen Vis-kositätsabbau zu vermeiden.

Prozentualer Anteil ausschlaggebend Ein weiteres wichtiges Kriterium ist, in welcher Menge diese Flakes bei der Her-stellung von Endprodukten verwendet

werden. Dieser Anteil reicht von 10 bis 100 %. Ist es bei geringeren Anteilen in Relation zur Neuware noch vertretbar, den Trocknungsprozess gemeinsam durchzuführen, so ist es bei einer steigen-den Zumischung ratsam, beide Materia-lien getrennt zu trocknen und über tem-peraturbeständige Dosiersysteme der Verarbeitungsmaschine zu zuführen. Da-durch kann produktive Flexibilität erhal-ten und auf Qualitätsveränderungen schnell reagiert werden. Denn die Schwierigkeiten beim Aufbereiten von Materialmischungen mit PET-Flakes po-tenzieren sich, wenn schon die Neuware auf unterschiedliche Umgebungsvoraus-setzungen von Charge zu Charge mit ver-änderten Aufbereitungsnotwendigkeiten reagiert. Die für die PET-Verarbeitung notwendigen und entsprechend ange-passten Trocknungs- und Kristallisations-anlagen müssen auf die Material-mischungen abgestimmt werden, um während der Verarbeitung die ge-wünschte Materialcharakteristik zu er-reichen. Für die Zumischung von PET-Flakes sind die Indikatoren Rieselfähig-keit, Staub, Klebereste, Fremdpolymere und Schmutzanlagerungen von Bedeu-tung. Darüber hinaus verändert die Bei-mischung der Flakes auch die Schütt-dichte des resultierenden Materials.

Liegt ein PET-Granulat, PET-Regranu-lat oder ein PET-Mahlgut im amorphen

Autoren Michael Zlotos, Geschäftsführer Mann+Hummel ProTec, [email protected] Heiko Blumentritt, Entwicklungsleiter Mann+Hummel ProTec, [email protected]

Gute oder schlechte Trock-nung: Gerade im Bereich PET zeigen sich die Nachteile einer schlechten Ma-terialtrocknung auch unmittel-bar in der Tei-lequalität.

PRODUKTION

Zustand vor, muss es bei einer Tempera-tur von etwa 120 °C vor der Trocknung kristallisiert werden. Ein einfacher Test zur Materialbestimmung (amorph oder teilkristallin) ist der Klebetest. Für Kris-tallisierung bietet Mann + Hummel Pro-Tec zwei Grundvarianten von Kristallisa-toren an: Die im thermischen Gleichge-wicht (K TG) und die außerhalb des ther-mischen Gleichgewichtes (K ATG).

Das Verfahren im thermischen Gleich-gewicht arbeitet batchweise. Die Zufüh-rung des zu kristallisierenden Materials erfolgt durch ein Fördergerät. Einsatz-gebiet: PET-Granulat und Mahlgut bis zu einem Schüttgewicht von 0,4 kg/l. Dieses Verfahren kann in Verbindung mit einem Kühltrichter betrieben werden. Es kann gemeinsam mit einem Trockner und Trocknungstrichter übereinander ange-ordnet ablaufen. Wenn diesem Verfahren ein Trocknungsprozess nachgeschaltet ist, der über einen eigenen Luftkreislauf verfügt, muss das bei der Auslegung des Trockners berücksichtigt werden.

Das Verfahren außerhalb des ther-mischen Gleichgewichts ist nur für eine kontinuierliche Verarbeitungsweise ge-eignet. Die Zuführung des zu kristallisie-renden Materials erfolgt durch ein För-dergerät, die Entnahme ausschließlich über eine regelbare Zellenradschleuse. Einsatzgebiet: PET-Mahlgut bis zu einem Schüttgewicht von 0,4 kg/l. Wenn die-sem Verfahren ein Trocknungsprozess nachgeschaltet ist, der über einen eige-nen Luftkreislauf verfügt, muss dies bei der Auslegung des Trockners beachtet werden.

Bei diesem Basis-material handelt es sich um PET-Flakes aus Plat-tenmaterial in ei-nem zufrieden-stellenden Zu-stand. Lediglich die unterschiedli-che Größe der Flakes fällt auf.

KOSTENEFFIZIENZ Für ein hochwertiges Endprodukt Es gibt heute eine Reihe von Möglichkeiten, die es für den Ver-arbeiter interessant machen, dem Herstellungsprozess PET-Flakes beizumischen. Mann+Hummel bietet dazu ausgereifte Technologien. Weiter steigende Rohstoffpreise erleichtern die Entscheidung pro Recyklat. Es sollten aber alle für einen sol-chen reibungslosen Produktionsprozess Verantwortlichen schon vor dem Beginn der Verarbeitung kooperieren und auf Grund empirisch erhobener Ausgangsdaten sowohl den Auf-bereitungs- als auch den Verarbeitungsvorgang so optimieren, dass an dessen Schluss einwandfreie und qualitativ hochwerti-ge Endprodukte stehen.

Plastverarbeiter ‚ Oktober 2006 117