Wirkungsnachweis

-

Upload

formula-z-ltd -

Category

Documents

-

view

212 -

download

0

description

Transcript of Wirkungsnachweis

Formula-Z vs.Additive

Formula-Z ®

Hydraulik – die Fakten:

Wärmeentwicklung in Reibungszonen beeinflusst das Fließverhalten von Schmiermitteln und somit die Tragkraft des Schmier-

films. Durch die Neustrukturierung von Schmierölen kann man eine Verringerung der Wärmeentwicklung erreichen. 1 Hydrodynamisches Fließverhalten in Reibungszonen

Bei der Konstruktion von Maschinen hat das hydrodynamische Fließverhalten des Schmiermittels in den Reibungszonen die größte Bedeutung. Die Anfangsphase der Arbeit von Maschinen beginnt mit der Grenzreibung. Damit sich zwischen den Reibungsflächen eine ausreichend

dicke Schmierschicht bilden kann, benötigt man eine Tragkraft

die den Druck zwischen den Flächen kompensieren kann.

Eine relative Lastbewegung der Reibungspaare und örtliche

Viskosität eines Schmiermittels sowie eine ausreichende

Winkelgeschwindigkeit sind Voraussetzung, damit sich die-

se Tragkraft bilden kann. Die Hydrodynamische Tragkraft ist

proportional zu der Reibungsfläche:

P = k * B * C * S / T2

P – Hydrodynamische Tragkraft B – Dynamische Viskosität des Schmieröles S – Reibungsfläche K – Materialkonstante C – Winkelgeschwindigkeit

T – relativer Lagerspiel

Steigt die Öltemperatur nimmt die Dynamische-Viskosität

des Öles proportional ab, die Tragkraft verringert sich und

der dynamischer-Reibungsbereich wird kleiner. Die Wär-

mebilanz (Balance) der Reibungszonen, die die

zulässigen Äußeren- und Inneren Temperaturbereiche

determinieren (bestimmen), werden gestört, wodurch

höhere Reibungs-verluste und Verschleiß verursacht wird.

Bewegungsrichtung

Schmierkeil

Lager- spiel

Druckverteilung

im Schmierkeil

Bild 1: Schmierkeilbildung bei flüssigen Schmierstoffen

Durch Verschleiß vergrößert sich das relative Lagerspiel

(welches eine bestimmte Toleranz nicht überschreiten

sollte) und die Hydrodynamische-Tragkraft nimmt dadurch

ab. Dieser Verschleiß führt auch zu kleinen Defekten an

den Reibungsflächen, was zusätzlich zu Tragkraftverlusten

führt. Die Schmierstoffschicht verringert sich und führt bei

niedrigen Belastungen zu einem Übergang von Hydrodyna-

mischer- zu Grenzreibung. Die Hydrodynamische Tragkraft nimmt im Quadrat zu der

Spielzunahme durch Verschleiß ab. Um den Verschleiß zu minimalisieren sollte man folgende Probleme lösen:

Abwesenheit der Grenzreibung in der Anlaufzeit der Maschine

Verschleiß-Defekte-Ausgleich und ihr Einfluss auf die Hydrodynamische Reibung.

Bei hohen Öltemperaturen, Lasten und

Geschwindigkeiten soll der Viskositätsbereich

stabil bleiben.

2 Formula-Z vs Versprechen der Additivhersteller

Additive sind Substanzen die einem Fertigprodukt zusätzliche Eigenschaften verleihen sollen. Sie sind ein vages Ver-sprechen und suggerieren Leistung um die neuen Vorteile eines Produktes hervorzuheben. Auf dem Markt gibt es duzende Produkte die zur Verbes-serung

von Schmierölen angewendet werden. Ihre Wirkungs-weise soll

auf den Reibungsflächen eine Schicht bilden, die den

Verschleiß kompensieren und defekte Stellen bedecken soll.

Dafür werden verschiedene Materialien eingesetzt wie:

- feinkörnige Pulver, - Verbindungen von Weichmetallen (Kupfer,

Bronze, Kadmium, Zinn), - Teflon und Polymerpräparate, - Keramikpulver, - Fluor beinhaltende Substanzen, - Chlorparafine, - Diamantenpulver, - Schicht-Reibungs-Modifikatoren, - Schwefelverbindungen mit Molybdän, Wolfram, Tantal u.a.

Alle diese Präparate haben ihre eignen Mängel und sind nicht universal einsetzbar. Die Schutzschichtbildung ist unstabil, sowohl bei der Schichtdicke als auch der Wärmeleitfähigkeit. Bei erhöhten Temperaturen wird ihre Haftung auf den Reibungsflächen teilweise zerstört, die Schichtdicke wird unterschiedlich und die Wärmebalance unstabil. Zum Beispiel bei Gleitlagern, sind es nur zwei Parameter auf die man Einfluss nehmen kann:

- die Dynamische-Viskosität des Öles - und das relative Lagerspiel des Lagers

Belastung

Ölfilm

Lager Ölnut

Welle

Öleintritt

„Druckberg“

Bei einem Temperaturanstieg im Reibungsbereich ver-ringert sich die dynamische Viskosität des Öles um das Dreifache, was zu einer erheblichen Reduzierung der Hydrodynamischen-Tragkraft des Gleitlagers führt. Bei hohen Öltemperaturen bzw. bei stärkeren Belastungen, Geschwindigkeiten und gleichen Temperaturen im Rei-bungsbereich und einer ausreichende Ölviskosität, wird der Hydrodynamischer-Reibungsbereich wesentlich erweitert, damit werden die Inneren Reibungsverluste und der Verschleiß des Gleitlagers kompensiert.

3 Flüssigkristalle in Schmierstoffen

Die Supramolekularen Flüssigkristalle haben viele Eigenschaften, bei deren Einführung in strukturierte Flüssigkeiten mit elektrisch-polarisierten dispergierten Materialien konnte man zwei Effekte beobachten: - eine nicht lineare Veränderung der Viskosität - sowie eine anomale Erhöhung der

Wärmekapazität des Mediums

Diese Beobachtung erlaubte die Vermutung, dass auch

bei Schmierstoffen diese Eigenschaften erreicht werden

können, vorausgesetzt man findet für diese Fette/Öle eine

disperse Struktur mit entsprechenden Parametern. Wenn

diese disperse Struktur in allen thermodynamischen Berei- chen stabil und zerstörungsfrei bleibt, bekommt man einen unendlichen Prozess in dem sich Strukturen bilden, die dynamisch im Gleichgewicht und im ausgeglichen Zustand stabil bleiben. Die Firma Formula-Z

® Research GmbH stellte sich

dieser Aufgabe.

Durch die Erprobung von verschiedenen polarisierten

Nanomaterialien aus festen Teilchen von Nanopulver aus

Metalloxyden, sollte in flüssigen Kohlenwasserstoffen (z. B.

Ölen) ein hochdisperses System entstehen. In diesen Ölen

haben sich durch die Selbstorganisation dreidimensionale

Moleküle gebildet, die aus den Nanoteilchen und an ihnen

anheftenden Ölmolekülen bestehen. Dabei haben sich

Makrostrukturen (Typus kolloidische-aktive Substanzen)

gebildet, die durch ihre disperse Struktur einen Oberflä-

chen-Reinigungs-Effekt hatten. Es entstanden nichtlineare

Effekte, sowohl bei der Ölviskosität als auch eine Erhöhung

der Öl-Wärmekapazität. Des Weiteren war ein Prozess der

Regenerierung des Öls zu beobachten, der durch die Bil-

dung von dreidimensionalen Ölmolekülen die beschädigten

Ölmolekül-Ketten wieder miteinander verbindet.

4 Was ist Formula-Z®

- Formula-Z® ist ein universelles nanotechnisches

Produkt das durch die Selbstorganisation der Materie in Ölen, Fetten, Pasten zur Entstehung von verschiedensten Makromolekularen Strukturen führt.

- Formula-Z® hat ein bestimmtes Wirkungsfeld. Es

bildet in flüssigen Kohlenwasserstoffen jeglicher Zusammensetzung dreidimensionale Strukturen.

- Formula-Z

® besteht aus festen Komponenten:

- SiO2, Al2O3 und plasmabehandelten Graphit. Es verfügt über Eigenschaften, die eine Strukturbildung in flüssigen Kohlenwasserstoffen bewirkt.

- Formula-Z®

sichert durch die Selbstorganisation einen dauerhaften dynamischen Ausgleichs-Prozess, der zur Bildung von Makromolekularen Strukturen führt.

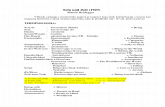

9 deg

500 nm

-53 deg

Bild 3: Elektrisch polarisiertes Formula-Z-Pulver Quelle: Radboud Universität Nijmegen

5 Was bewirkt Formula-Z®

Formula-Z®

verleiht den Schmierstoffen, in die es eingeführt wird, neue besondere dauerhaft wirkende Eigenschaften:

- die Reibungsflächen werden gründlich gereinigt,

unabhängig von Zustand des Schmierstoffes - verbessert die lokale Viskosität in den Reibungszonen - erhöht die Wärmekapazität des Schmierstoffes - modifiziert die Reibungsoberflächen, die Oberflächen-

spannung nimmt ab. Der Verschleiß und die elektro-

chemischer Korrosion verringert sich.

- der Ölverbrauch sinkt bei gleichzeitiger Verlängerung der Laufzeit von Schmierstoffen

- reduziert die Abgasschadstoffe in Verbrennungsmotoren - führt zu Kraftstoff und Schmierstoff Einsparung

Der Einsatz von Formula-Z®

in flüssigen Kohlenstoff-

Raffinaten verändert nicht die chemischen und physikalischen Eigenschaften. Die vom Hersteller zertifizierten Basisdaten bleiben durch die Anwendung unverändert.

Bild 4: Vergrößerung der Öldichte innerhalb der räumlichen Ölstruktur (weitere Bilder: www.Formula-Z.de) Quelle: MESA+ Institute for Nanotechnology

www.Formula-Z.de · [email protected]

THE FUTURE OF LUBRICANTS

New applications by the use of Formula-Z®

The generation of heat on frictional surfaces influences the flow characteristics of lubricants and the load capacity of the lubricating film. By restructuring the lubricants, a reduction of the heat generation on frictional surfaces can be achieved.

1 The hydrodynamics of lubricants on frictional surfaces

During the construction of machinery, the hydrodynamics of lubricants has the highest priority. The starting phase of the motion of frictional surfaces starts with boundary friction. In order to form an adequate lubricating layer between the frictional surfaces, a force is needed to compensate the pressure between the two surfaces.

In order to form this force, a relative motion between the two frictional surfaces, local viscosity of a lubricant and a satisfactory angular velocity are conditional. This hydrodynamic force is proportional to the frictional surfaces:

P = k * B * C * S / T2

P – Hydrodynamic force B – Dynamic viscosity of the lubricant S – Frictional surface K – Material constant

C – Angular velocity

T – Relative Play

As the temperature rises, the dynamic viscosity of the lubri-

cant decreases proportionally, the loading force decreases

as well and the dynamic friction-area becomes smaller and limited. The heat-balance between the frictional-areas which, on their turn, determine the allowable inner and outer temperature sphere, are disturbed. Higher frictional losses and wear occur.

direction of motion

lubricant

wedge play or

clearance

pressure allocation

(in the wedge)

Picture 1: The formation of a lubricant wedge

Due to wear, the relative clearance or play increases

(which only has a limited tolerance) and therefore the

hydrody-namic force reduces. Consequentially this wear

leads to small defects on the frictional surfaces causing

additional loss of the hydrodynamic force. The lubricant film

becomes smaller and, at lower loads, leads to a transition

from hy-drodynamic friction to boundary friction.

In order to reduce wear and tear, following issues should be resolved:

- Absence of the boundary friction in the starting phase. - Wear – defects balancing and its influence

on hydrodynamic friction. - At higher oil temperatures, load and speeds,

the viscosity of the oil should remain stable.

2 The market of additives

Additives are substances which should give additional

properties to final products. Mostly these are vague claims

and suggest an increase in performance in order to point

out the new advantages of the product. On the market

there are numerous products which can be added to the

engine-oil. Their operation should build a layer on the

frictional surfaces which compensates wear and covers the

areas which display small defects of these surfaces. In

order to do so, various materials are used like:

- fine-grain powder, - ceramic-powder, - substances which contain fluoride, - compounds of soft-metals (copper,

bronze, cadmium, tin), - Teflon and polymer-preparations, - chloride-paraffin, - diamond-powder, - wear-layer modifiers, - sulphur combinations with molybdenum, wolfram, tantalum, - etc.

All these preparations have their own shortcomings and aren’t general applicable. The build-up of the protection layer is unstable, for both the layer thickness as well as the heat-transfer capabilities. At higher temperatures their connection to the frictional surfaces is partially destroyed, the thickness of layer will vary in size and the heat-balance becomes unstable. E.g. in plain bearings, there are two parameters on which one could have an influence:

- the dynamic viscosity of the oil and the relative

clearance of the bearing.

load

oil-film

bearing oil groove

wave

oil entrance

„compensating force“

Picture 2: The load-spread in a plain bearing

During a temperature increase at the frictional area, the

dynamic viscosity of the oil can reduce by a factor three,

which leads to a substantial reduction of the hydrodynamic

loading-force of the plain bearing. At high oil temperatures

e.g. at high loads, speeds, balanced temperatures in the

frictional area and a sufficient oil-viscosity, the hydrody-

namic frictional surface increases and reduces the internal

frictional losses and wear of the plain bearing. 3 Liquid Crystals in lubricants:

Supramolecular liquid crystals have many different proper-

ties. Mixed with structured fluids which hold electrical po-

larized dispersed materials, one could observe two effects:

A non-linear change of the viscosity as well as an anoma-

lous increase of the heat transfer capacity of the medium.

This observation allowed us to assume that one could

reach similar effects with lubricants, provided we could find

a dispersed structure with corresponding parameters.

When this structure remains stable and non-destructive,

one gets an unbounded process in which dynamic bal-

anced structures are built and remain to have a consistent

and stable condition.

The company Formula-Z®

Research GmbH has taken up this challenge.

By testing several polarized nano-materials made from solids of metal-oxides in fluid hydrocarbon (e.g. oil) a high dispersed system should result. Due to self-organisation, three-dimensional molecules are built in the oil, which consist of nano-parts and oil-mole-cules which hold on firmly to the nano-parts. Macro-structures are formed (colloid active substances) which have a cleaning effect on the frictional surfaces. Also non-linear effects were observed at the oil-viscosity as well as the increase of the oil’s heat capacity. Also an oil-regeneration process could be seen, by the

building up of three dimensional oil-molecules which have

the capability to connect the oil chains to each other again.

9 deg

500 nm

-53 deg

Picture 3: Electrical polarized nano-powder Source: Radboud University Nijmegen (NL)

5 What is the effect of Formula-Z®

?

Formula-Z®

provides the lubricants new special and perma-nent properties:

- The frictional surfaces are cleaned thoroughly,

independent of the actual condition of the lubricant.

- It improves the local viscosity in the frictional areas. - It increases the heat capacity of the lubricant. - It modifies the frictional surfaces, the surface

tension and consequentially the wear reduces. - It protects the frictional surface against electro-

chemical corrosion. - The oil consumption of the engine reduces dramatically

and the life-span of the lubricant increases.

- It reduces emissions in combustion engines which leads to fuel-consumption reduction.

The application of Formula-Z®

in fluid hydro carbonates

doesn’t alter the chemical and physical properties of the lubricants. The certified specifications of the lubricants

remain unchanged after the applications of Formula-Z®

.

4 What is Formula-Z®

?

- Formula-Z®

is a universally applicable nano-technical product that by the self-organisation of the substance in oils, greases and pastes leads to the formation of various macro-molecular structures.

- Formula-Z®

has a specific operative application. It builds three-dimensional structures in various fluid hydro carbonates, greases and pastes.

- Formula-Z®

exists of three solid components: SiO2, Al2O3 and plasma-treated graphite. It holds sufficient properties which cause the build-up of structures in fluid hydro carbonates.

- By means of the self-organisation, Formula-Z®

ensures a permanent dynamic balancing process, which leads to the formation of macro-molecular structures.

Picture 4: the magnification of the oil density within the spatial oil-structure. (more pictures: www.Formula-Z-research.de) Source: MESA+ Institute for Nanotechnology.

www. Formula-Z.de · [email protected]