DAS KONZEPT GEGEN VERSCHLEISS DILLIDUR · – Flüssigkeit – Festkörper – Gas hauptsächlich...

Transcript of DAS KONZEPT GEGEN VERSCHLEISS DILLIDUR · – Flüssigkeit – Festkörper – Gas hauptsächlich...

DILLIDURTECHNISCHE INFORMATION NR. III /2007

DAS KONZEPT GEGEN VERSCHLEISS

DILLINGER HÜTTE GTS

deu_01-52_0848_dihd_dur.411 04.04.2007 12:39 Uhr Seite 1

5Ein längeres Leben für Ihre Anlagen

12Die Herstellung von DILLIDUR

Erschmelzung des StahlsUmformung zu Grobblech

Härten

17Die Werkstoffeigenschaften von DILLIDUR

Härte und FestigkeitZähigkeit

DurchhärtungWarmfestigkeit

20Die Verarbeitung von DILLIDUR

KaltumformenWarmumformen

Thermisches SchneidenSchweißen

Spanende BearbeitungNitrieren

49Literatur

50Stichwortverzeichnis

INHALTSVERZEICHNIS

deu_01-52_0848_dihd_dur.411 04.04.2007 12:39 Uhr Seite 3

4

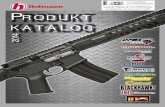

Bild 1: Baggerschaufel aus DILLIDUR-V-Stählen im harten Tagebaueinsatz(Bild mit freundlicher Genehmigung der Firma Schlüter Baumaschinen, Erwitte, Westfalen)

deu_01-52_0848_dihd_dur.411 04.04.2007 12:39 Uhr Seite 4

Ob in Steinbrüchen, Bergwerken,Kiesgruben, in der Bauindustrieoder in der Eisen- und Stahl-industrie, nirgendwo sonstwerden wertvolle Geräte undMaschinen so sprichwörtlich„verschlissen“ wie in diesenIndustriebereichen.

Förderrutschen, Schurren, Silos,Prallplatten, Panzerungen, Sieb-bleche, Schneidkanten, Kipper-mulden, Ladeschaufeln usw.sind Bauteile, denen ein Höchst-maß an Verschleißfestigkeit ab-verlangt wird. Deshalb hängenQualität und Lebensdauer dereingesetzten Maschinen undihrer Bauteile in besonderemMaße von den Werkstoffen ab,aus denen sie bestehen.

Wir möchten Ihnen eine Gruppevon Stählen vorstellen, die bis-her schwer zu vereinbarendenForderungen wie höchste Ver-schleißfestigkeit bei geringstemMaterialeinsatz und gleichzeitighervorragender Verarbeitbarkeitvereinen: die DILLIDUR-Stählevon DILLINGER HÜTTE GTS.

Namhafte Hersteller von Bau-maschinen, Förderanlagen undAufbereitungsanlagen verwen-den DILLLIDUR und ver-trauen auf die jahrzehntelangeErfahrung von DILLINGERHÜTTE GTS in der Produktionvon verschleißfesten Stählen.

Das DILLIDUR-Konzept istfür unterschiedliche Einsatz-

gebiete entwickelt worden unddaher sind DILLIDUR-Stählein einer gut abgestuften Härte-skala verfügbar, so dass jederAnwendungsfall abgedecktwerden kann: DILLIDUR 275 C, 325 L, 400 V, 450 V und 500 V.

Informationen über die spezielleDILLIDUR-Variante für den For-menbau (DILLIDUR 275 SFX)sind in dem entsprechendenWerkstoffblatt zu finden.

In welchen Abmessungen dieDILLIDUR-Stähle standard-mäßig lieferbar sind, zeigt unserLieferprogramm. Darüber hin-aus sind Sonderabmessungenauf Anfrage möglich.

EIN LÄNGERES LEBEN FÜR IHRE ANLAGEN

5

deu_01-52_0848_dihd_dur.411 04.04.2007 12:39 Uhr Seite 5

Die Entscheidung darüber,welcher DILLIDUR-Stahl ambesten geeignet ist, hängt vonder genauen Kenntnis der Ein-satzbedingungen und der Ver-arbeitungsmöglichkeiten ab.

Bei Ihrer Analyse von Ver-schleißfällen sollten Sie die Viel-schichtigkeit tribologischer Vor-gänge berücksichtigen, wobeieine umfassende Überprüfung

aller daran unmittelbar beteilig-ten Komponenten erforderlichist. Dabei hilft Ihnen die frühereDIN 50320 „Verschleiß“. Einsolches „tribologisches System“ist schematisiert in Bild 2 dar-gestellt.

Im Unterschied zu den Eigen-schaften Härte, Festigkeit usw.,die als Werkstoffkenngrößenangesehen werden, resultiert der

unter tribologischen Beanspru-chungen auftretende Verschleißaus dem Zusammenwirken alleram Verschleißvorgang beteilig-ten Teile einer technischen Kon-struktion und kann nur durch„systembezogene“ Verschleiß-kenngrößen beschrieben werden.Daher gilt der Grundsatz:„Verschleiß ist keine Werkstoff-eigenschaft, sondern immer eineSystemeigenschaft!“

6

Bild 2: Struktur eines allgemeinen tribologischen Systems 1)

▼

Gegenkörper

Zwischenstoff

Grundkörper

Umgebungsmedium

1) Wiedergegeben mit Erlaubnis des DIN Deutsches Institut für Normung e.V.Maßgebend für das Anwenden der DIN-Norm ist deren Fassung mit dem neuesten Ausgabedatum, die bei der Beuth Verlag GmbH,Burggrafenstraße 6, 10787 Berlin, erhältlich ist.

deu_01-52_0848_dihd_dur.411 04.04.2007 12:39 Uhr Seite 6

An einem Verschleißvorgangsind im allgemeinen vier Ele-mente beteiligt, wie aus Bild 2ersichtlich ist. Diese Elementebilden die eigentliche Strukturdes tribologischen Systems undbeeinflussen im wesentlichen die Wahl eines geeigneten Ver-schleißbleches (Grundkörper).

Die nachfolgenden Fragen undErläuterungen sollen Ihnen alsHilfsmittel dienen, diese Struk-tur zu erfassen und daraus einebeanspruchungsgerechte Werk-stoffauswahl zu treffen.

■ Welches Material (Steine,Quarzsand, Kies, Kohle,Schlamm, Mehl, Zucker, usw.)beansprucht mit welcherHärte das Verschleißblechbzw. welche Beschaffenheithat der Gegenkörper?

■ Um welche Art der Bean-spruchung handelt es sich(Gleiten, Rollen, Stoßen,Strömen) und wie stark sinddie einwirkenden Kräfte(Geschwindigkeit, Druck,Temperatur, Beanspruchungs-dauer usw.)?

■ Welche Zwischenstoffe wirkenmit (Wasser, Öl, Säure, Luft,Verschleißprodukte, usw.)?

■ In welcher Umgebung findetder Verschleißvorgang statt(feuchte, salzhaltige, trockeneLuft, Umgebungstemperaturusw.)?

In Abhängigkeit von der Be-anspruchungsart wird Ver-schleiß in Verschleißarten undVerschleißmechanismen aufge-gliedert.

In Tabelle 1 sind, in Anlehnungan die nicht mehr gültige, aberdennoch instruktive DIN 50320die hauptsächlichen Verschleiß-arten zusammengestellt, die sichfür die verschiedenen tribologi-schen Beanspruchungen ergebenkönnen, mit einer Kennzeich-nung der wirkenden Verschleiß-mechanismen.

7

deu_01-52_0848_dihd_dur.411 04.04.2007 12:39 Uhr Seite 7

8

Tabelle 1: Gliederung des Verschleißgebietes in Anlehnung an die frühere DIN 50320 1)

Systemstruktur TribologischeBeanspruchung(Symbole)

Verschleißart Wirkende Mechanismen(einzeln oder kombiniert)

Adhäsion Abrasion Oberfläch.-zerrüttung

Tribochem.Reaktionen

– Festkörper– Zwischenstoff

(Trennungder Körper)

– Festkörper

GleitenRollenWälzenStoßen

–

Gleiten Gleitverschleiß

RollenWälzen

RollverschleißWälzverschleiß

Oszillieren Schwingungsverschleiß

PrallenStoßen Abrasiv-

Prallverschleiß

Abrasiv-Gleitverschleiß

PrallverschleißStoßverschleiß

Gleiten

Gleiten

Wälzen

Stoßen

Dreikörper-Abrasivverschleiß

StrömenHydroabrasiv-verschleiß(Spülverschleiß)

Strömen Gleitstrahl-verschleiß

StrömenStoßen

Prall-Schräg-strahlverschleiß

StrömenSchwingen

Kavitations-erosion

Stoßen Tropfenschlag-erosion

Strömen Flüssigkeits-erosion

Strömen Gaserosion

– Festkörper– Festkörper

(Fest-, Grenz-,Mischreibung)

– Festkörper– Partikel

– Festkörper– Festkörper / Partikel

– Festkörper– Partikel– Flüssigkeit

– Festkörper– Partikel (Gas)

– Festkörper– Flüssigkeit

– Festkörper– Gas

hauptsächlich wirkend

mitunter wirkend

– –

–

– –

–

– –

– –

– –

– – –

1) Wiedergegeben mit Erlaubnis des DIN Deutsches Institut für Normung e.V.Maßgebend für das Anwenden der DIN-Norm ist deren Fassung mit dem neuesten Ausgabedatum, die bei der Beuth Verlag GmbH,Burggrafenstraße 6, 10787 Berlin, erhältlich ist.

deu_01-52_0848_dihd_dur.411 04.04.2007 12:39 Uhr Seite 8

Verschleißarten beschreiben imwesentlichen die Kinetik undStruktur tribologischer Systemeund Verschleißmechanismenergeben sich durch stofflicheund energetische Wechselwir-kungen zwischen Grund- undGegenkörper, beeinflusst durchZwischenstoff und Umgebungs-medium. Man unterscheidet 1) :

■ Adhäsion: Hervorgerufendurch lokale Verschweißun-gen der sich berührendenOberflächen, z.B. „Fressen“

■ Abrasion: Materialabtragaufgrund ritzender Bean-spruchung

■ Oberflächenzerrüttung:Ermüdung und Rissbildungim oberflächennahen Bereichdurch wechselnde mechani-sche Beanspruchungen, z.B.„Pitting“

■ Tribochemische Reaktion:Entstehung von Reaktions-produkten durch tribologischeBeanspruchung bei chemi-scher Reaktion mit derUmgebung, z.B. „Oxidation“

Jeder dieser Mechanismen bean-sprucht einen Werkstoff aufunterschiedliche Weise und erfor-dert die Optimierung bestimmterWerkstoffkenngrößen (z.B. dieHärte gegen Abrasion oder dieZähigkeit gegen Oberflächen-zerrüttung).

Die Kenntnis der Struktur einestribologischen Systems dient alsHilfsmittel, Verschleißvorgängezu erfassen und diese durch ge-eignete Maßnahmen, möglichstbereits in der Entwicklungs-phase einer Maschine, zu ver-mindern.

Eine genaue Vorhersage vonVerschleißvorgängen und Ver-schleißraten ist jedoch meistsehr schwierig, denn trotz vielerErfahrungen ist ihre Vielschich-tigkeit fast unbegrenzt unddaher kann meist nur der Praxis-test zuverlässige Verschleiß-messgrößen liefern.

Bitte beachten Sie, dass nebender beanspruchungsgerechtenWerkstoffauswahl auch kon-struktive und/oder betriebs- undverfahrensbedingte Maßnahmen

helfen können, den Verschleißerheblich zu reduzieren.

Beispielsweise kann durch dieVeränderung der Transportge-schwindigkeit eines Schüttgutesder Abwurf und damit der Auf-treffwinkel in einen Aufgabe-trichter variiert werden. Damitändert sich der Anteil an Prall-und Abrasivverschleiß unddamit u.U. die Verschleißrate(betriebsbedingte Maßnahme).Ebenso kann jedoch auch derNeigungswinkel der Trichter-wand abgeändert werden (konstruktive Maßnahme), wobeisich ebenfalls die Verschleißrateändert.

Ein passiver Verschleißschutz,der zu einem Selbstschutz durchdas Verschleißmaterial führt,z.B. durch das Anbringen vonStufen (Leisten) an der Trichter-wand, kann zusätzlich helfen,den Bauteilverschleiß zu ver-ringern.

9

1) Wiedergegeben mit Erlaubnis des DIN Deutsches Institut für Normung e.V.Maßgebend für das Anwenden der DIN-Norm ist deren Fassung mit dem neuesten Ausgabedatum, die bei der Beuth Verlag GmbH,Burggrafenstraße 6, 10787 Berlin, erhältlich ist.

deu_01-52_0848_dihd_dur.411 04.04.2007 12:39 Uhr Seite 9

Neben den Eigenschaften einesStahles gegen Verschleiß wieHärte, Verformungsfähigkeit,Widerstand gegen Rissbildungund Rissausbreitung, spielenmeist die folgenden Entschei-dungskriterien eine wichtigeRolle bei der Auswahl:

■ die Schweißeignung■ die Kaltformbarkeit■ die Warmformbarkeit■ die Zerspanbarkeit■ die Zähigkeit■ die Wirtschaftlichkeit

DILLIDUR-Stähle bieten Ihneneinen optimalen Kompromißzwischen hoher Verschleißfestig-keit und bester Verarbeitbarkeit.Das hilft, Material- und Ver-arbeitungskosten zu sparen.Um die Auswahl des richtigenDILLIDUR-Stahls zu erleich-tern, sind in Tabelle 2 dieEigenschaften der einzelnenDILLIDUR-Stähle noch einmalgegenüberstellt. Die Aussagengelten für Blechdicken < 25 mmund sind lediglich Anhaltswerte.Die relativen Verhältnisse

zwischen den einzelnen Stahl-sorten verändern sich bei ab-weichenden Dicken jedoch nichtwesentlich.

Detaillierte Erläuterungen zuden Eigenschaften finden Sie inden entsprechenden Abschnittendieser Broschüre.

10

Tabelle 2: Entscheidungshilfe zur Auswahl eines beanspruchungsgerechten DILLIDUR-Stahls

DILLIDUR 275 C 325 L 400 V 450 V 500 V

Verschleißwiderstand 1) +++ + ++ ++(+) +++

Schweißeignung 0 + +++ ++ +

Kaltformbarkeit + ++ ++ ++ +

Warmformbarkeit ++ ++ 0 0 0

Zerspanbarkeit ++ ++ ++ + 0

Kerbschlagzähigkeit 0 + ++ +(+) +

(+++ = sehr gut, ++ = gut, + = befriedigend, 0 = nicht zu empfehlen, wenn diese Eigenschaft besonders wichtig ist.)

1) Gilt vorwiegend für Abrasivverschleiß (gemessener Verschleißwiderstand unter Laborbedingungen)

deu_01-52_0848_dihd_dur.411 04.04.2007 12:39 Uhr Seite 10

Wegen ihrer besonderen Mikro-struktur und Härte habenDILLIDUR-Stähle einen bis zu5x höheren Verschleißwider-stand als konventionelle Stähle(s. Bild 3). Daher bieten mo-derne Stähle wie DILLIDURden Konstrukteuren heute bis-her schwer realisierbare Mög-lichkeiten: ihre Konstruktionenabzumagern und die Verschleiß-festigkeit überall dort zu ver-bessern, wo es notwendig ist.

Ebenso ist aus Bild 3 zu erken-nen, dass die Aussage: „Je härterder Stahl, desto besser ist seinVerschleißwiderstand“ nur mitEinschränkungen gilt. DieseTatsache ist auf metallurgischeStrukturunterschiede zurückzu-führen und gilt im allgemeinenfür alle Verschleißstähle.

Bei Untersuchungen mit demVerschleißtopfverfahren (Abra-sion mit trockenem Kies unterLaborbedingungen) wurde dergemessene relative Verschleiß-widerstand bezogen auf den

Baustahl S355J2+N mit dermittleren Härte der getestetenWerkstoffe verglichen, und esstellte sich heraus, dass stei-gende Härte nur dann mit stei-gendem Verschleißwiderstandgleichzusetzen ist, wenn mansich innerhalb einer bestimmten

Stahlsorte (C, L oder V) be-wegt. Eine Erklärung hierfürergibt sich aus der Tatsache,dass man die Härte eines Stahlsauf verschiedene Weise er-reichen kann (s. Abschnitt „DieHerstellung von DILLIDUR“,S. 12ff).

11

Bild 3: Relative Lebensdauer von DILLIDUR-Stählenim Vergleich zu S355J2+N

600

500

400

300

200

100

0 100 200 300 400 500 600

Mittlere Härte [HB]

Rel

ativ

e L

eben

sdau

er z

u S3

55J2

+N

[%]

S355J2+N

275 C

400 V

500 V

325 L

450V

deu_01-52_0848_dihd_dur.411 04.04.2007 12:39 Uhr Seite 11

Die hohe Härte von DILLIDUR-Stählen wird nicht allein durchgezieltes Legieren erreicht, son-dern auch durch besondere Her-stellungsverfahren: Die Blechewerden nach dem Walzen durchkontrollierte Wärmebehandlunggehärtet. Alle Prozesse – Stahl-herstellung, Umformung zuGrobblech und Härten – sindbei jeder Stahlcharge genaue-stens aufeinander abgestimmtund erlauben eine optimierteBeeinflussung des Werkstoff-gefüges und damit beste Eigen-schaften.

Erschmelzung des Stahls

DILLIDUR-Stähle werden, nacheiner sorgfältigen Roheisen-Entschwefelung, im Sauerstoff-

aufblasverfahren erschmolzen,anschließend pfannenmetallur-gisch behandelt und zur Herstel-lung von Blechen im üblichenAbmessungsbereich im Strang-gussverfahren vergossen. ZurHerstellung sehr dicker, schwererBleche steht alternativ dasBlockgussverfahren zur Ver-fügung.

Ein niedriger Gehalt an Phosphorund Schwefel ist Voraussetzungfür eine hohe Zähigkeit. In derRegel liegen die Phosphorgehaltebei maximal 0,020 % und dieSchwefelgehalte bei maximal0,005 %. Der erforderliche Legie-rungsgehalt wird ebenfalls in derPfanne exakt eingestellt. Hierbeiwird auf eine optimale Kombina-tion von höchsten mechanischen

Kennwerten und guter Verarbeit-barkeit gezielt.

Besonders kontrolliert wird dasmit dem Legierungsgehaltsteigende Kohlenstoffäquivalent(CEV, PCM bzw. CET). Nied-rige Werte des Kohlenstoff-äquivalents deuten auf eine guteSchweißbarkeit hin. Jedoch istein mit der Blechdicke zuneh-mendes Minimum an Legie-rungselementen erforderlich,um bei der anschließenden Ver-gütung eine ausreichende Ein-härtung sicher einzustellen.

Anhaltswerte für das Kohlen-stoffäquivalent von DILLIDUR275 C, 325 L, 400 V, 450 V und500 V sind in Tabelle 3 ent-halten.

DIE HERSTELLUNG VON DILLIDUR

12

Tabelle 3: Anhaltswerte für das Kohlenstoffäquivalent von DILLIDUR 275 C, 325 L, 400 V,450 V und 500 V

DILLIDUR 275 C 325 L 400 V 450 V 500 V

Dicke [mm] 40 40 10 25 40 80 120 10 40 80 10 40 80

CEV 0,80 0,78 0,37 0,46 0,51 0,61 0,64 0,46 0,53 0,65 0,47 0,52 0,67

CET 0,66 0,44 0,28 0,31 0,33 0,35 0,36 0,33 0,36 0,39 0,36 0,37 0,42

PCM 0,62 0,37 0,23 0,25 0,27 0,30 0,31 0,29 0,32 0,35 0,34 0,35 0,39

Kohlenstoffäquivalent:

CEV = C+Mn/6+(Cr+Mo+V)/5+(Cu+Ni)/15

CET = C+(Mn+Mo)/10+(Cr+Cu)/20+Ni/40

PCM = C+Si/30+(Mn+Cu+Cr)/20+Mo/15+Ni/60+V/10+5•B

deu_01-52_0848_dihd_dur.411 04.04.2007 12:39 Uhr Seite 12

13

Umformung zu Grobblech

DILLINGER HÜTTE GTSverfügt über zwei der leistungs-stärksten Walzgerüste der Welt.Hier werden die vom Stahlwerkerzeugten Brammen nach einemgenau festgelegten und auf diejeweilige chemische Zusammen-setzung des Stahls abgestimmtenStichplan gewalzt. Selbst bei

großen Blechdicken werden auf-grund der hohen Walzkräfte bis108.000 kN (11.000 Tonnen) aus-reichende Verformungen im Kerndes Bleches erreicht. Das Gefügeist dann bestens zum nachfolgen-den Härten geeignet und bildeteine der Voraussetzungen für die gute Homogenität und diemechanischen Eigenschaften der DILLIDUR-Stähle.

Die Reproduzierbarkeit desWalzprozesses hinsichtlichWalztemperaturen, Walzkraft,und Dickenverformung bei deneinzelnen Walzstichen wirddurch eine exakte Messung undschnelle Prozessregelunggewährleistet.

Bild 4: Das typische Härtegefüge von DILLIDUR-V-Stählen in 500-facher Vergrößerung

deu_01-52_0848_dihd_dur.411 04.04.2007 12:39 Uhr Seite 13

14

Bild 5: Ein austenitisiertes DILLIDUR-V-Blech fährt in die „Quettanlage“

deu_01-52_0848_dihd_dur.411 04.04.2007 12:39 Uhr Seite 14

15

Härten

DILLIDUR 275 C ist norma-lisiert und erhält seine Härtehauptsächlich über seinen Ge-halt an Kohlenstoff. Das Gefügedieser Stahlsorte ist weitgehendferritisch-perlitisch.

DILLIDUR 325 L ist ebenfallsnormalisiert, erhält seine Härtejedoch durch zusätzliches Le-gieren bei niedrigerem Kohlen-stoffgehalt zur Verbesserung der Schweißbarkeit. Das Gefügedieses normalisierten Stahles ist weitgehend bainitisch.

Die hohe Härte von DILLIDUR-V-Stählen wird nicht alleindurch gezieltes Legieren erreicht,sondern auch durch einen be-sonderen Herstellungsprozess:Die Grobbleche werden nachdem Walzen auf Austenitisie-rungstemperatur erwärmt undanschließend in einer speziellentwickelten sogenannten„Quettanlage” unter definiertenBedingungen mit Wasser abge-schreckt. Durch einen schnelllaufenden Wasserfilm über dieOber- und Unterseite desBleches werden extrem hoheAbkühlgeschwindigkeiten er-

reicht, so dass ein feinkörniger,harter Gefügezustand im Stahleingestellt wird. Die Kühlungerfolgt kontinuierlich und gleich-mäßig, wodurch eine homogeneHärteverteilung erzielt wird.Somit ist die Basis für einenerhöhten Verschleißwiderstandgeschafft.

Das typische Härtegefüge einesDILLIDUR-V zeigt Bild 4 aufSeite 13.

Bild 5 zeigt einen „Einblick“ indie „Quettanlage“.

deu_01-52_0848_dihd_dur.411 04.04.2007 12:39 Uhr Seite 15

16

Bild 6: Aufgabetrichter einer Brecheranlage, Wände aus DILLIDUR 400 V

deu_01-52_0848_dihd_dur.411 04.04.2007 12:39 Uhr Seite 16

Härte und Festigkeit

DILLIDUR-Stähle weisen Här-ten auf, die weit über das Maßkonventioneller Stähle hinaus-gehen.

In Tabelle 4 sind Anhaltswertefür die Härte, die Streckgrenze,die Zugfestigkeit, die Mindest-bruchdehnung sowie die Zähig-keit angegeben.

Trotz ihrer hohen Festigkeits-eigenschaften sind die DILLI-DUR-Stähle nicht für sicher-

heitsrelevante Bauteile vor-gesehen. Dafür stehen die hochfesten vergüteten Stähle DILLIMAX zur Verfügung.

Zähigkeit

Trotz ihrer hohen Härte besitzenDILLIDUR-Stähle für ihrentypischen Einsatzfeld ausreichendgute Zähigkeitseigenschaften.Die Kerbschlagzähigkeit ist für die kohlenstoffarmenDILLIDUR-V-Stähle mit mar-tensitischem Gefüge am höch-sten, wobei mit steigendem

Kohlenstoffgehalt das Zähig-keitsniveau langsam abnimmt.Daher ist die Kerbschlagarbeitdes DILLIDUR L niedriger(bainitisches Gefüge) und diedes DILLIDUR C aufgrund des hohen Kohlenstoffgehaltesgering. Auch bei Verschleiß-stählen kann die Zähigkeit beischlagartiger Beanspruchungoder bei oberflächenzerrütten-dem Prallverschleiß entschei-dend sein, z.B. bei Kippmuldenvon Lkws (s. Bild 21, S. 38).

DIE WERKSTOFFEIGENSCHAFTEN VON DILLIDUR

17

Tabelle 4: Anhaltswerte für Härte, Streckgrenze, Zugfestigkeit, Bruchdehnung und Zähigkeit beiBlechdicken < 25 mm

DILLIDUR 275 C 325 L 400 V 450 V 500 V

Härte [HB] 1) 275 320 400 450 500

Streckgrenze ReH [MPa] 650 650 800 950 1100

Zugfestigkeit Rm [MPa] 950 1000 1200 1400 1600

Dehnung A [%] 2) 9 15 12 11 9

Kerbschlagzähigkeit [J] 3) 10 20 45 35 25

1) mittlere Oberflächenhärte2) Rundzugprobe, quer3) Charpy-V-Längsproben bei -20 °C

deu_01-52_0848_dihd_dur.411 04.04.2007 12:39 Uhr Seite 17

Durchhärtung

Um hervorragende mechanischeEigenschaften, in diesem Falleine hohe Härte im Blechkernsowie ein homogenes Gefüge zuerhalten, ist neben höchstenAbkühlgeschwindigkeiten undder Einstellung sehr niedrigerGehalte an nichtmetallischenEinschlüssen und Wasserstoff,auch eine genaue, auf den Stahlabgestimmte Zugabe von Legie-rungsmitteln notwendig.

Zur Durchhärtung eignen sichbesonders die Elemente Chrom,Molybdän, Mangan, Vanadinund Bor. Die chemische Analyseder DILLIDUR-Stähle wird so eingestellt, dass der Härte-abfall zum Blechkern hin unterBerücksichtigung eines zuguns-ten der Schweißbarkeit zubegrenzenden Kohlenstoffäqui-valentes möglichst gering ist.Eine hohe Einhärtung verhin-dert einen zu schnellen Ver-schleiß von der Blechoberflächehin zum Blechkern.

Warmfestigkeit

Verschleißvorgänge, die beihöheren Temperaturen ablaufen,erfordern von den eingesetztenWerkstoffen gute Warmfestig-keitseigenschaften. Denn auchbei höheren Betriebstemperatu-ren soll der Schutz gegen Ver-schleiß möglichst gut sein, sodass lange Standzeiten erreichtwerden.

Die „Lufthärter“ DILLIDUR Cund L können bis zu einer Tem-peratur von 400 °C im Dauer-einsatz verwendet werden.

Bild 7 zeigt anhand von Warmzugversuchen bei ver-schiedenen Blechdicken, dassDILLIDUR 325 L bei dieserTemperatur immer noch eine Festigkeit von 630 MPaaufweist.

18

Bild 7: Einfluss der Temperatur auf die Streckgrenze und Zugfestig-keit von DILLIDUR 325 L (Anhaltswerte, Blechdicke = 20 mm)

1200

0 100

Warmzugtemperatur [°C]

500400200 300

Rp0

,2 u

nd R

m [M

Pa]

600

1100

1000

900

800

700

600

500

400

300

200

Rp0,2

Rm

deu_01-52_0848_dihd_dur.411 04.04.2007 12:39 Uhr Seite 18

DILLIDUR-V-Stähle könnenwegen ihrer besonderen Wärme-behandlung nicht dauerhaft bei Temperaturen über 200 °C -250 °C eingesetzt werden, ohnedass ein Verlust von Härte undFestigkeit eintritt.

Die Bilder 8 und 9 zeigen amBeispiel von Warmzugversuchenbei verschiedenen Blechdickenden typischen Einfluss der Tem-peratur auf die mechanischenEigenschaften von DILLIDUR400 V und DILLIDUR 500 V..

19

Bild 8: Einfluss der Temperatur auf die Streckgrenze und Zugfestig-keit von DILLIDUR 400 V (Anhaltswerte, Blechdicke = 20 mm)

Bild 9: Einfluss der Temperatur auf die Streckgrenze und Zugfestig-keit von DILLIDUR 500 V (Anhaltswerte, Blechdicke = 20 mm)

1200

0 100

Warmzugtemperatur [°C]

500400200 300

Rp0

,2 u

nd R

m [M

Pa]

600

1100

1000

900

800

700

600

500

400

1300

Rp0,2

Rm

200

300

0 100

Warmzugtemperatur [°C]

500400200 300

Rp0

,2 u

nd R

m [M

Pa]

600200

600

800

1000

1200

1400

1600

1800

Rp0,2

Rm

400

deu_01-52_0848_dihd_dur.411 04.04.2007 12:39 Uhr Seite 19

DILLIDUR-Stähle lassen sichtrotz ihrer hohen Härte gutverarbeiten. Dessen ungeachtetgelten für DILLIDUR-Stählebestimmte Verarbeitungsricht-linien. Der Anwender muss sichdavon überzeugen, dass seineBerechnungs-, Konstruktions-und Arbeitsverfahren werkstoff-gerecht sind, dem vom Verarbei-ter einzuhaltenden Stand derTechnik entsprechen und sichfür den vorgesehenen Verwen-dungszweck eignen.

Im folgenden sollen einigegrundlegende Zusammenhängeerläutert und praktische Verar-beitungshinweise für DILLIDURgegeben werden.

Kaltumformen

DILLIDUR-Stähle lassen sichtrotz ihrer hohen Härte undFestigkeit durch Runden undKanten gut kaltumformen.Hierbei ist zu beachten, dass mitansteigender Streckgrenze desStahles die für die Umformungerforderlichen Kräfte für gleicheWandstärken zunehmen. DieRückfederung nimmt ebenfallszu. Um die Gefahr einer Riss-bildung von den Kanten her zuvermeiden, sollten Brennschnitt-oder Scherkanten im Bereich dervorgesehenen Kaltumformungbeschliffen werden. Es ist auchratsam, die Blechkante, die beim Biegen außen liegt, leichtzu brechen.

Wegen des relativ hohen Koh-lenstoffgehaltes, ist der Brenn-schnitt von DILLIDUR 275 C

sehr hart (ca. 600 HB) undspröde. Daher sollte die Brenn-schnittfläche vor dem Kaltum-formen ca. 3 mm abgearbeitetwerden.

Wegen der unterschiedlichenWärmebehandlungszuständeergeben sich die in Tabelle 5 dar-gestellten verschiedenen Min-destbiegeradien der DILLIDUR-Stähle. Zudem sind, aufgrunddes Umformungsprozesses beimWalzen, die Mindestbiegeradienund -matrizenweiten quer zurWalzrichtung niedriger als inLängsrichtung.

Die folgenden Mindestbiege-radien können als Anhaltswertefür die DILLIDUR-Stählegelten, wobei die Umform-geschwindigkeit unter 10 % Dehnung der Außenfaser pro Sekunde betragen muss.

DIE VERARBEITUNG VON DILLIDUR

20

deu_01-52_0848_dihd_dur.411 04.04.2007 12:39 Uhr Seite 20

21

Tabelle 5: Mindestbiegeradien und -matrizenweiten zur Kaltumformung von DILLIDUR-Stählen

DILLIDUR 275 C 325 L 400 V 450 V 500 V

Biegelinie / quer längs quer längs quer längs quer längs quer längsWalzrichtung

Biegeradius 6 t 8 t 5 t 6 t 3 t 4 t 5 t 6 t 7 t 9 t

Matrizenweite 14 t 18 t 14 t 16 t 10 t 12 t 14 t 16 t 16 t 20 t

Warmumformung möglich möglich - - -

Biegewinkel < 90°, t = Blechdicke, Umformzeit > 2 s (< 10 % Dehnung der Außenfaser pro Sekunde)

W

t

r

F

deu_01-52_0848_dihd_dur.411 04.04.2007 12:39 Uhr Seite 21

22

Bild 10: Kontinuierlicher Schiffsentlader im Hafen der DILLINGER HÜTTE GTS

deu_01-52_0848_dihd_dur.411 04.04.2007 12:39 Uhr Seite 22

Warmumformen

Unter Warmumformen verstehtman im allgemeinen ein Um-formen bei Temperaturen, beidenen eine metallurgische Verän-derung zu erwarten ist. Dies ist bei DILLIDUR 275 C und DILLIDUR 325 L die Spannungs-armglühtemperatur (ca. 580 °C).Bei den DILLIDUR- V-Stählenliegt diese Grenze wegen desspeziellen Härtungsprozessesdeutlich tiefer (ca. 250 °C).

Da die Streckgrenze der Stählemit zunehmender Temperaturabnimmt, kann es bei engen Biegeradien und größeren Wand-stärken für DILLIDUR 275 Cund DILLIDUR 325 L dennochvorteilhaft sein, die Umformvor-gänge bei höheren Temperaturenauszuführen. Die erforderlichenUmformkräfte nehmen dabeiproportional zur Temperatur ab.

DILLIDUR 275 C: Da der Stahlseine Härte bei Luftabkühlungnach dem Normalisieren er-reicht, ist eine Warmformgebungohne Verlust der Härte immermöglich, wenn anschließendwieder normalisiert oder einegleichwertige Temperaturführungbei der Warmformgebung einge-halten wird. Die Temperatur fürdas Normalisieren beträgt 880bis 950 °C.

Ohne anschließendes Normal-glühen kann der Stahl bis ca.600 °C ohne wesentlichen Härte-verlust erwärmt werden. Bild 11zeigt für DILLIDUR 275 C dieallgemeine Veränderung derHärte bzw. der Festigkeitswertein Abhängigkeit von der Anlass-temperatur.

23

Bild 11: DILLIDUR 275 C: Einfluss der Anlasstemperatur aufZugfestigkeit, Streckgrenze und Härte nach dem Abkühlen aufRaumtemperatur (Anhaltswerte)

ZugfestigkeitStreckgrenzeHärteMindesthärte

0 100

Anlasstemperatur [°C]

500400200 300

Här

te [H

B] b

zw. R

m o

der

Rp

0,2

[MP

a]

6000

100

200

300

400

500

600

700

800

900

1000

deu_01-52_0848_dihd_dur.411 04.04.2007 12:39 Uhr Seite 23

DILLIDUR 325 L: Da der Stahlseine Härte bei Luftabkühlungnach dem Normalisieren er-reicht, ist eine Warmformgebungohne Verlust der Härte immermöglich, wenn anschließendwieder normalisiert oder einegleichwertige Temperaturführungbei der Warmformgebung ein-gehalten wird. Die Temperaturfür das Normalisieren beträgt900 bis 950 °C.

Ohne anschließende Wärme-behandlung kann der Stahl bisca. 600 °C ohne wesentlichenHärteverlust erwärmt werden.Die allgemeine Veränderung derHärte bzw. der Festigkeitswertemit der Anlasstemperatur kannBild 12 entnommen werden.

24

Bild 12: DILLIDUR 325 L: Einfluss der Anlasstemperatur aufZugfestigkeit, Streckgrenze und Härte nach dem Abkühlen aufRaumtemperatur (Anhaltswerte)

0 100

Anlasstemperatur [°C]

500400200 300

Här

te [H

B] b

zw. R

m o

der

Rp

0,2

[MP

a]

6000

200

400

600

800

1000

1200

ZugfestigkeitStreckgrenzeHärteMindesthärte

deu_01-52_0848_dihd_dur.411 04.04.2007 12:39 Uhr Seite 24

DILLIDUR 400 V/500 V: Dader Stahl seine Härte durchbeschleunigte Abkühlung vonder Austenitisierungstemperaturerhält, ist eine Warmformge-bung ohne Verlust der Härte nurmöglich, wenn das Werkstückanschließend wieder gehärtetwird.

Aufgrund unterschiedlicherWärmebehandlungseinrichtungenbeim Verarbeiter sowie unter-schiedlicher Bauteilgeometrielassen sich im Vergleich zurBlechherstellung in der Regelnur geringere Abkühlgeschwin-digkeiten erzielen.

Die vom Werk eingestellte Aus-gangshärte und Durchhärtungkönnen im allgemeinen ebenfallsnicht mehr erreicht werden.Zusätzlich besteht die Gefahrvon Verzügen. Für Bauteile,die bei der Verarbeitung abge-

schreckt werden, kann gegebe-nenfalls in Absprache mit DIL-LINGER HÜTTE GTS die che-mische Zusammensetzungentsprechend angepasst werden.

Die Bilder 13 und 14 zeigen dieallgemeine Veränderung derZugfestigkeit, Streckgrenze undHärte von DILLIDUR 400 Vund 500 V in Abhängigkeit vonder Anlasstemperatur.

25

Bild 13: DILLIDUR 400 V: Einfluss der Anlasstemperatur aufZugfestigkeit, Streckgrenze und Härte nach dem Abkühlen aufRaumtemperatur (Anhaltswerte)

0 100

Anlasstemperatur [°C]

500400200 300

Här

te [H

B] b

zw. R

m o

der

Rp

0,2

[MP

a]

6000

ZugfestigkeitStreckgrenzeHärteSollhärte

200

400

600

800

1000

1200

1400

1600

deu_01-52_0848_dihd_dur.411 04.04.2007 12:39 Uhr Seite 25

Eine Warmumformung derDILLIDUR-V-Stähle sollte,falls erforderlich, möglichst imTemperaturbereich zwischen 880 und 950 °C stattfinden.

Beim nachfolgenden Härten istfür eine schnelle Wärmeabfuhr,unter Vermeidung isolierenderDampfschichten zu sorgen, umeine ausreichende Einhärtungsicherzustellen.

26

Bild 14: DILLIDUR 500 V: Einfluss der Anlasstemperatur aufZugfestigkeit, Streckgrenze und Härte nach dem Abkühlen aufRaumtemperatur (Anhaltswerte)

0 100

Anlasstemperatur [°C]

500400200 300

Här

te [H

B] b

zw. R

m o

der

Rp

0,2

[MP

a]

6000

ZugfestigkeitStreckgrenzeHärteSollhärte

200

400

600

800

1000

1200

1400

1600

1800

deu_01-52_0848_dihd_dur.411 04.04.2007 12:39 Uhr Seite 26

Thermisches Schneiden

Brennschneiden, Plasma-Schmelzschneiden oder Laser-schneiden der DILLIDUR-Lund V-Stähle ist bei sachgerech-ter Arbeitsweise ohne Schwierig-keiten möglich, sofern ein-wandfreie und für die jeweilsvorliegende Arbeit geeigneteWerkzeuge vorliegen. Da dieverschiedenen Hersteller unter-schiedliche Werkzeuge ent-wickelt haben, sollten Sie die von dem Hersteller in Form vonSchneidtabellen vorgegebenenEinstellwerte und Hinweisebeachten (Düsenauswahl, Gas-drücke, Arbeitsweise, Geschwin-digkeit usw.).

Einen ausgeprägten Einfluss aufdie Brennschneidbedingungenund die erzielbare Schnitt-flächengüte hat ferner der Ober-flächenzustand der Bleche. Beihohen Anforderungen an dieSchnittflächengüte ist es erfor-

derlich, die Oberseite des Werk-stückes im Schnittfugenbereichvon Zunder, Rost, Farbe undsonstigen Verunreinigungen zusäubern.

Autogenes Brennschneiden:Bei diesem Brennschneidverfah-ren wird der Stahl mittels einerGas-Sauerstoffflamme auf Ent-zündungstemperatur gebrachtund nachfolgend im Schneid-sauerstoffstrahl verbrannt.Dabei wird lediglich eine sehrschmale Zone (< 1 mm) nebender Schneidkante auf Härtungs-temperatur gebracht (austeniti-siert) und aufgrund des extremhohen Wärmeflusses in dasumliegende kalte Material, inHärtungsgefüge umgewandelt.Dieser Wärmeabfluss kann dieAbkühlgeschwindigkeiten desWasserabschreckens erreichen.Die angrenzenden Bereiche wer-den angelassen. Man sprichtauch von der sogenanntenWärmeeinflusszone (WEZ).

Die starken Temperaturunter-schiede können zu Spannungenund unter ungünstigen Bedin-gungen zu Härterissen führen.Mit zunehmender Dicke undLegierungsgehalt erfordert das Brennschneiden der DILLIDUR-Stähle mehr Sorg-falt als konventionelle Baustähle.

Das Brennschneiden muss beiausreichend hoher Temperaturerfolgen, um eine Rissbildung zu vermeiden. Die Abkühl-geschwindigkeit wird dadurchverringert, so dass die austeni-tisierte Zone weniger stark aufhärtet und die Schrumpf-spannungen deutlich reduziertwerden.

Die in der Tabelle 6 aufgeführ-ten Mindestvorwärmtemperatu-ren haben sich beim autogenenBrennschneiden bewährt. Ein-springende Ecken sollten mitRadius gebrannt werden, um die Kerbwirkung zu vermindern.

27

Tabelle 6: Mindestvorwärmtemperaturen zum Brennschneiden von DILLIDUR-Stählen

Blechdicke [mm] < 10 < 20 < 30 < 50 < 60 < 100

DILLIDUR 275 C 150 °C 150 °C 175 °C 225 °C 225 °C 225 °C

DILLIDUR 325 L 15 °C 75 °C 100 °C 120 °C – –

DILLIDUR 400 V 1) 15 °C 15 °C 15 °C 75 °C 100 °C 100 °C

DILLIDUR 450 V 1) 15 °C 15 °C 50 °C 75 °C 100 °C 125 °C

DILLIDUR 500 V 1) 50 °C 50 °C 75 °C 100 °C 150 °C 180 °C

1) max. Erwärmungstemperatur < 250 °C, kurzfristig 300 °C

deu_01-52_0848_dihd_dur.411 04.04.2007 12:39 Uhr Seite 27

Werden die Schnittkanten beider Weiterverarbeitung kaltumgeformt, etwa durch Biegenoder Abkanten, so sollten Siebei allen DILLIDUR-Stählendie durch das Brennschneidenaufgehärteten Zone durch Über-schleifen im Umformbereichbeseitigen (s. Abschnitt „Kalt-umformen“, S. 20).

Bild 15 zeigt den typischenHärteverlauf in der WEZ derBrennschnittkante einesDILLIDUR 325 L. Es werdenHärtewerte wie beim Wasser-abschrecken erreicht. Diese Härtefällt aber schnell auf die Aus-gangshärte des Werkstückes ab.

28

Bild 15: Aufhärtung von DILLIDUR 325 L an der Brennschnitt-kante beim Sauerstoff-Acetylen-Brennschneiden (Anhaltswerte,Blechdicke: 15 mm)

0

Abstand von der Brennschnittkante [mm]

Här

te [H

V5]

150

Blechmitte3 mm unter der Oberfläche

0,5 1,0 1,5 2,0 2,5 3,0 4 6 7 85

200

250

300

350

400

450

500

550

600

deu_01-52_0848_dihd_dur.411 04.04.2007 12:39 Uhr Seite 28

Bei den DILLIDUR-V-Stählenerreicht die Brennschnittkantewieder die Härte des wasser-gehärteten Ausgangswerkstoffes.Dazwischen liegt eine schmale,erweichte Zone, die in der Näheder Oberfläche durch die brei-tere Heizflamme etwas breiterist (s. Bilder 16 und 17).

DILLIDUR-V-Stähle solltennicht für längere Zeit über 250 °C erwärmt werden, da siesonst deutlich an Härte verlieren.

Aus diesem Grund ist bei Brenn-teilen, die Wärme nicht raschgenug abführen können, wiebeispielsweise kleine Bauteile,Siebbleche, Lamellen, Messer-schneiden, usw., eher zusätzlichzu kühlen als vorzuwärmen.

Dies kann beispielsweise durchein Brennen im Wasserbadgeschehen, bei dem das zu bren-nende Blech zu 2/3 im Wasserliegt und somit die Wärme überdas Wasser rasch abgeführt wird.Die resultierenden Schrumpf-kräfte sind in diesem Falledeutlich geringer, so dass eineRissgefahr wegen der schmalenWEZ nicht besteht. Ein weitererVorteil ist die erstklassige Maßtoleranz, die mit dieserBrennschneidmethode erreichtwerden kann.

29

Bild 16: Aufhärtung von DILLIDUR 400 V an der Brennschnitt-kante beim Sauerstoff-Acetylen-Brennschneiden (Anhaltswerte,Blechdicke: 20-30 mm) und Beispiel der Brennschnitt-WEZ amBlechrand (Schliffbild)

Bild 17: Aufhärtung von DILLIDUR 500 V an der Brennschnitt-kante beim Sauerstoff-Acetylen-Brennschneiden (Anhaltswerte,Blechdicke: 20-30 mm)

0

Abstand von der Brennschnittkante [mm]

Här

te [H

V5]

1500,5 1,0 1,5 2,0 2,5 3,0 4 6 7 85

200

250

300

350

400

450

Blechmitte3 mm unter der Oberfläche

9 10 11 12

Blechmitte

3 mm unterder Oberfläche

0

Abstand von der Brennschnittkante [mm]

Här

te [H

V5]

2500,5 1,0 1,5 2,0 2,5 3,0 4 6 7 85

300

350

400

450

500

550

Blechmitte3 mm unter der Oberfläche

9 10 11 12

deu_01-52_0848_dihd_dur.411 04.04.2007 12:39 Uhr Seite 29

Laser- und Plasmaschneiden:Die wesentlichen Vorteile desLaser- und Plasmaschneidensliegen in der höheren Schneid-leistung und den schmalenSchnittfugen bei gleichzeitiggeringstem Wärmeeinbringen.Mit beiden Schneidverfahrenlassen sich kleinste Teile, Lamel-len und Siebbleche verzugsarmund ohne Härteverlust schneiden(s. Bild 18). Auch auf ein Vor-wärmen kann bei diesen Verfah-ren verzichtet werden.

Grundvoraussetzung für dasLaserschneiden ist eine ein-wandfreie Oberfläche derBleche, da der Laserstrahl aufder Blechoberfläche im soge-nannten Brennfleck ohne Ver-luste durch Reflexion gebündeltund störungsfrei absorbiertwerden muss.

Sämtliche DILLIDUR-Stählekönnen speziell für diesen Fallauf Wunsch auch gestrahlt undbeschichtet geliefert werden.

Die erreichbaren Schneid-leistungen hängen stark von der Laserleistung und der zuschneidenden Blechdicke ab.Bei 10 mm Blechdicke und einerLeistung von 2-3 kW sindSchnittgeschwindigkeiten bis zu 2000 mm/min möglich.

Durch geeignete Oberflächen-behandlung, lässt sich die Leis-tung unter Umständen nochverbessern.

30

Bild 18: Lasergeschnittenes Siebblech aus DILLIDUR 400 V, Blechdicke 12 mm

deu_01-52_0848_dihd_dur.411 04.04.2007 12:39 Uhr Seite 30

Im Gegensatz zum Laserschnei-den eignet sich das Plasma-schneiden auch für Blechdicken> 30 mm. Die Wärmeeinfluss-zone ist jedoch etwas breiter.Bild 19 zeigt den typischenEinfluss der unterschiedlichenSchneidverfahren auf dieWärmeeinflusszone eines wasser-gehärteten Verschleißstahles.

Wasserstrahlschneiden: DiesesVerfahren eignet sich besondersgut zum Schneiden vonDILLIDUR-Stählen, da keinethermische Einflüsse vorliegen,die zu Werkstoffveränderungenführen. Somit werden dieEigenschaften des Bauteils nichtbeeinträchtigt. Die Schnitt-geschwindigkeiten sind jedochetwas langsamer.

31

Bild 19: Typischer Einfluss von unterschiedlichen Brennschneid-verfahren auf die Wärmeeinflusszone eines wassergehärtetenVerschleißstahles

0

Abstand von der Brennschnittkante [mm]

Här

te [H

V10

]

250

300

350

400

450

500

550

1 2 3 4 5 6 7

LaserPlasmaAutogen

deu_01-52_0848_dihd_dur.411 04.04.2007 12:39 Uhr Seite 31

32

Bild 20: Geschweißte Baggerschaufel aus DILLIDUR-V-Stählen(Bild mit freundlicher Genehmigung der Firma Schlüter Baumaschinen, Erwitte, Westfalen)

deu_01-52_0848_dihd_dur.411 04.04.2007 12:39 Uhr Seite 32

33

Schweißen

Schweißeignung: Mit zunehmen-den Legierungsgehalten, erfor-dert die Verarbeitung, insbeson-dere die Wärmeführung beimSchweißen, besondere Sorgfalt.

Sofern die allgemeinen Regelnder Schweißtechnik (EN 1011,s. Abschnitt „Literatur“, S. 49)sowie die folgenden Hinweise be-achtet werden, sind DILLIDUR400 V und 450 V zum Schweißenmit den üblichen Schweißver-fahren sehr gut geeignet:Unterpulver-, Lichtbogenhand-,und Schutzgasschweißen.

Dagegen ist DILLIDUR 275 Cwegen des relativ hohen Kohlen-stoffgehalts schwieriger zuschweißen. Hierfür sind andereVerbindungen, z.B. Schrauben,vorzuziehen.

DILLINGER HÜTTE GTSweist darauf hin, dass die nach-folgenden Empfehlungen zumSchweißen rein informatorischenCharakter haben.

Die vielfältigen Schweißbedin-gungen, die Konstruktion sowiedie verwendeten Zusatzwerk-stoffe beeinflussen wesentlichdie Qualität der Schweißverbin-dung. Da die jeweiligen betrieb-lichen Verarbeitungsbedingun-

gen nicht bekannt sind, ist esnicht möglich, die mechanischenEigenschaften der Schweißnahtoder die Fehlerfreiheit derSchweißungen von vornhereinzu garantieren. Die Praxis zeigtjedoch gute Ergebnisse, wenngeeignete Schweißbedingungeneingehalten werden.

Schweißnahtvorbereitung: DieNahtvorbereitung kann durchspanende Bearbeitung oderdurch thermisches Schneidenerfolgen. Bei Schweißbeginnmuss der Nahtbereich metallischblank, trocken und frei vonBrennschneidschlacke, Rost,Zunder, Farbe und sonstigenVerunreinigungen sein.

deu_01-52_0848_dihd_dur.411 04.04.2007 12:39 Uhr Seite 33

Schweißzusatzwerkstoffe undHilfsstoffe: Die Schweißzusatz-werkstoffe sind in Abhängigkeitvon den Anforderungen an diemechanischen Eigenschaften zuwählen.

In den meisten Fällen ist es aus-reichend, für Kehlnähte undnicht vollbeanspruchte Stumpf-stöße, einen „weichen“ Schweiß-zusatzwerkstoff mit niedrigerFestigkeit und Härte zu verwen-den (Streckgrenze ≤ 355 MPa).Dies ist jedoch nur zweckmäßig,wenn durch konstruktive Maß-nahmen die Schweißnähte inweniger verschleißbeanspruchteBereiche gelegt werden können,so dass keine Nachteile für dieStandzeit des Bauteils entstehen.

Tabelle 7 zeigt eine Zusammen-stellung geeigneter „weicher“Schweißzusatzwerkstoffe. Die

Wurzelnaht sollte auf jeden Fall„weich“ geschweißt werden, umvoll auftretenden Spannungennachgeben zu können.

Für extrem verschleißbean-spruchte Schweißnähte wirdempfohlen, die Decklagen mitspeziellen Hartauftragselektro-den auszuführen. Für solcheAnwendungen zeigt Tabelle 8eine Zusammenstellung geeigne-ter „harter“ Schweißzusatz-werkstoffe. Sie sollten beachten,dass mit höherer Härte in derSchweißnaht die Gefahr derKaltrissbildung steigt.

Beim Lichtbogenhandschweißenwerden aus Gründen der Riss-sicherheit grundsätzlich Stab-elektroden mit kalkbasischerUmhüllung verwendet. Basischumhüllte Stabelektroden habenzwei herausragende Eigenschaf-

ten: Die Zähigkeit des Schweiß-gutes ist höher, und ihr Wasser-stoffeintrag ist mit ca. 5 ml/100 gSchweißgut geringer als bei allenanderen Umhüllungstypen (ca. 10 bis 15 ml/100g Schweiß-gut). Die Gefahr der Kaltriss-bildung ist daher deutlich geringer. Rücktrocknung undLagerung nach Angaben desHerstellers sind dabei unbedingtzu beachten, da die basischenUmhüllungen Luftfeuchtigkeitaufnehmen.

Werden austenitische Elektro-den oder Elektroden auf Nickel-basis verwendet, kann unterUmständen auf ein Vorwärmenverzichtet werden. Die Anwen-dung dieser Elektrodentypen istjedoch aufgrund der höherenKosten nur bei kleinen Naht-querschnitten zu empfehlen.

34

deu_01-52_0848_dihd_dur.411 04.04.2007 12:39 Uhr Seite 34

35

Tabelle 7: „Weiche“ Schweißzusatzwerkstoffe und Hilfsstoffe zum Schweißen von DILLIDUR-Stählen

Lichtbogenhandschweißen

Bezeichnung Norm Hersteller

Tenacito DIN EN 499 E 42 6 B 42 H5 – AWS A 5.1 E 7018 OERLIKON

Phoenix 120 K DIN EN 499 E 42 5 B 32 H5 – AWS A 5.1 E 7018 THYSSEN

Fox EV 50 DIN EN 499 E 42 4 B 42 H5 – AWS A 5.1 E 7018 BOEHLER

OK 48.00 DIN EN 499 E 38 2 B 42 H5 – AWS A 5.1 E 7018 ESAB

Schutzgasschweißen

Bezeichnung Norm Hersteller

Fluxofil 30 DIN EN 758 T 42 2 B C 3 – AWS A 5.20 E 70 T-5 OERLIKON

Fluxofil 31 DIN EN 758 T 42 4 B C 3 – AWS A 5.20 E 70 T-5 OERLIKON

Union K 52 DIN EN 440 G 42 A C G3 Si1 – AWS A 5.18 ER 70 S-6 THYSSEN

OK Autrod 12.51 DIN EN 440 G 42 5 M G3 Si1 – AWS A 5.18 ER 70 S-6 ESAB

Unterpulverschweißen

Bezeichnung Norm Hersteller

OE S2 DIN 756 S2 – AWS A 5.17 EM 12 OERLIKON

Union S2 DIN 756 S2 – AWS A 5.17 EM 12 THYSSEN

OK Autrod 12.20 DIN 756 S2 – AWS A 5.17 EM 12 ESAB

EMS 2 DIN 756 S2 – AWS A 5.17 EM 12 BOEHLER

zu kombinieren mit fluoridbasischen Pulvern, TYP FB nach DIN EN 760, bspw. A FB 1 55 AC

deu_01-52_0848_dihd_dur.411 04.04.2007 12:39 Uhr Seite 35

36

Tabelle 8: „Harte“ Schweißzusatzwerkstoffe und Hilfsstoffe zum Schweißen von DILLIDUR-Stählen

Lichtbogenhandschweißen

Bezeichnung Norm Hersteller

Tenacito 80 DIN EN 757 E 69 4 Mn2NiCrMo B H5 – AWS A 5.5 E 11018-G OERLIKON

Tenacito 100 DIN EN 757 E 89 2 Mn2Ni1CrMo B H5 – AWS A 5.5 E 12018-G OERLIKON

SH Ni2 K 90 DIN EN 757 E 55 5 2 NiMo B – AWS A 5.5 E 10018-M THYSSEN

SH Ni2 K 130 DIN EN 757 E 89 2 Mn2Ni1CrMoB – AWS A 5.5 E 12018-M THYSSEN

Schutzgasschweißen

Bezeichnung Norm Hersteller

Union NiMoCr AWS A 5.28 ER 100 S-1 THYSSEN

Fluxofil 41 DIN EN 758 T 50 6 1NiMo B C(M) 3 – AWS A 5.29 E 90 T5-G OERLIKON

Fluxofil 42 AWS A 5.29 E 110 T5 K4 OERLIKON

Unterpulverschweißen

Bezeichnung Norm Hersteller

Union S3 Mo DIN EN 756 S3Mo – AWSA 5.23 EA 4 THYSSEN

Union S3 NiMoCr AWSA 5.23 ~ EM2 THYSSEN

Fluxocord 41 AWSA 5.23 F9A8-EC-G OERLIKON

Fluxocord 42 AWSA 5.23 F11 A8-EC-F5 OERLIKON

zu kombinieren mit fluoridbasischen Pulvern, Typ FB nach DIN EN 760, bspw. A FB 1 55 AC

deu_01-52_0848_dihd_dur.411 04.04.2007 12:39 Uhr Seite 36

Vermeidung von Kaltrissen:Wie alle gehärteten Verschleiß-stähle neigen auch DILLIDUR-Stähle unter ungünstigenBedingungen zur Bildung vonKaltrissen im Härtungsgefügeim Bereich der Schweißnaht.

Da die Risse erst mehrere Stun-den nach dem Schweißen ent-stehen, sollte eine Rissprüfungfrühestens 48 Stunden nach dem Schweißen erfolgen.

Grundsätzlich lassen sich Kalt-risse aber verhindern, wenn manbeim Schweißen geeignete Vor-sichtsmaßnahmen ergreift undvor allem die zwei Faktoren aus-schaltet, die die Kaltrissbildungbegünstigen: Wasserstoff imSchweißgut und Eigenspannun-gen. Ein dritter Einflussfaktor,die Aufhärtung in der Wärme-einflusszone der DILLIDUR-Stähle ist wegen des, je nachTyp, erhöhten Legierungsgehaltesvon Grundwerkstoff undSchweißzusätzen, nur begrenztzu steuern.

Die Einlagerung von Wasser-stoffatomen an den Korn-grenzen des Schweißgutgefügesund an der Schmelzlinie isthauptverantwortlich für die Kalt-rissbildung. Der Wasserstoffwird über feuchte Schweiß-zusätze, Feuchtigkeitsfilme aufden Schweißkanten oder überdie den Lichtbogen umgebendeAtmosphäre eingebracht. DerWasserstoffeintrag ist zu verrin-gern durch die Wahl geeigneterZusatzwerkstoffe und derentrockene Lagerung, vor allemaber durch das Anwärmen deszu schweißenden Bauteils bzw.des Schweißnahtbereiches.Die höhere Temperatur bewirkteine verzögerte Abkühlung der Schweißnaht nach demSchweißen, wodurch dem Was-serstoff mehr Zeit zum Aus-diffundieren gegeben wird.Dieser Vorgang findet haupt-sächlich im Temperaturbereichzwischen 300 und 100 °C statt.

Unter kontrollierter Wärme-führung ist nicht nur ein Er-wärmen des Nahtbereiches zuBeginn des Schweißens zu verstehen, sondern auch das

Einhalten einer bestimmtenMindesttemperatur während desgesamten Schweißens (Arbeits-temperatur). Beim Schutz-gasschweißen werden nur ver-gleichsweise geringe MengenWasserstoff ins Schweißgut ein-gebracht (< 2ml/100g), so dassbei DILLIDUR 400 V und 450 Vunter Verwendung von Schweiß-drähten niedriger Festigkeithäufig auf ein Vorwärmen ver-zichtet werden kann.

Wegen der allgemein höherenStreckenenergien, die beim UP-Schweißen angewandt wer-den, ist die Gefahr der Kaltriss-bildung hier gegenüber dem E-Handschweißen verringert,vorausgesetzt, dass die Pulvernach Angaben des Herstellersrückgetrocknet und gelagertwerden.

Das UP-Schweißen sollte erfahrungsgemäß nur für DILLIDUR 400 V verwendetwerden. Bei Streckenenergien > 2,5 kJ/mm können die ange-gebenen Vorwärmtemperaturenerfahrungsgemäß um 30 °Cabgesenkt werden.

37

deu_01-52_0848_dihd_dur.411 04.04.2007 12:39 Uhr Seite 37

38

Bild 21: Geschweißte LKW-Kippmulde aus DILLIDUR 400 V, Blechdicke 10 mm

deu_01-52_0848_dihd_dur.411 04.04.2007 12:39 Uhr Seite 38

Vorwärmtemperaturen zumSchweißen sind in den Bildern22 bis 25 wiedergegeben. Sie zei-gen die empfohlenen Mindest-vorwärmtemperaturen in Ab-hängigkeit von der Blechdickeund damit vom Kohlenstoff-äquivalent CET und dem Was-serstoffgehalt des abgeschmolze-nen Schweißgutes.

Bei Schweißbeginn sollte dieVorwärmtemperatur über diegesamte Schweißnahtlängegleichmäßig erreicht sein. Hier-

bei sollte beidseitig der Nahteine Zone von ca. 100 mm odermindestens vierfacher Blech-dicke auf Vorwärmtemperaturerwärmt werden. Bei Mehrla-genschweißungen müssen Sie dieVorwärmtemperatur gleichfallsals Mindestzwischenlagentempe-ratur einhalten.

Die Gefahr, dass Risse inSchweißverbindungen infolgevon Eigenspannungen auftreten,ist bei erst teilweise gefülltemNahtquerschnitt besondersgroß. Deshalb muss eine Abküh-lung unter die vorgeschriebeneArbeitstemperatur während desgesamten Schweißens vermiedenwerden. Im Interesse niedrigererEigenspannungen sind schroffeQuerschnittsübergänge und

Anhäufungen von Schweiß-nähten zu vermeiden. Bitte ach-ten Sie außerdem auf eine guteAnpassung der zu schweißendenBauteile sowie auf eine mög-lichst kerbfreie Ausführung derSchweißnähte. Durch einegünstige Schweißfolge lassensich die Eigenspannungen eben-falls verringern.

Grundsätzlich sollte die Schweiß-folge so gewählt werden, dass dieeinzelnen Bauteile möglichstlang frei schrumpfen können.

Wurzel- und Heftschweißungensollten unter Berücksichtigungder Mindestvorwärmtemperatu-ren ausreichend dick ausgeführtwerden.

39

Bitte beachten Sie, dass es sichbei der Blechdicke nicht umdie kombinierte Blechdickehandelt. Maßgebend ist stetsdas dickste Blech der zuschweißenden Konstruktion.

deu_01-52_0848_dihd_dur.411 04.04.2007 12:39 Uhr Seite 39

40

Bild 22: DILLIDUR 325 L: empfohlene Vorwärmtemperaturenin Abhängigkeit von Blechdicke und Wasserstoffgehalt des ab-geschmolzenen Schweißgutes

0

Was

sers

toff

geha

lt [m

l/10

0 g]

010 20 30 40 50

2

4

6

8

10

Schweißenergie2,0 kJ/mm

200°C

150°C

100°C

75°C

50°C

Wasserstoffgehalt HDM gemäß ISO 3690

Blechdicke [mm]

deu_01-52_0848_dihd_dur.411 04.04.2007 12:39 Uhr Seite 40

41

Bild 23: DILLIDUR 400 V: empfohlene Vorwärmtemperaturenin Abhängigkeit von Blechdicke und Wasserstoffgehalt des ab-geschmolzenen Schweißgutes

0

Was

sers

toff

geha

lt [m

l/10

0 g]

025 50 75 100

2

4

6

8

10

50°C

25°C

100°C

125°C

150°C

175°C

Wasserstoffgehalt HDM gemäß ISO 3690

Schweißenergie1,5 kJ/mm

Blechdicke [mm]

deu_01-52_0848_dihd_dur.411 04.04.2007 12:39 Uhr Seite 41

42

Bild 24: DILLIDUR 450 V: empfohlene Vorwärmtemperaturenin Abhängigkeit von Blechdicke und Wasserstoffgehalt des ab-geschmolzenen Schweißgutes

0

Was

sers

toff

geha

lt [m

l/10

0 g]

025 50 75 100

2

4

6

8

10

200°C

150°C

150°C

75°C

25°C

100°C

Schweißenergie1,5 kJ/mm

Wasserstoffgehalt HDM gemäß ISO 3690

Blechdicke [mm]

deu_01-52_0848_dihd_dur.411 04.04.2007 12:39 Uhr Seite 42

43

Bild 25: DILLIDUR 500 V: empfohlene Vorwärmtemperaturenin Abhängigkeit von Blechdicke und Wasserstoffgehalt des ab-geschmolzenen Schweißgutes

200°C

200°C

175°C

150°C

100°C

50°CWas

sers

toff

geha

lt [m

l/10

0 g]

Wasserstoffgehalt HDM gemäß ISO 3690

Schweißenergie1,5 kJ/mm

00

25 50 75 100

2

4

6

8

10

Blechdicke [mm]

deu_01-52_0848_dihd_dur.411 04.04.2007 12:39 Uhr Seite 43

Auftragschweißen: Bauteile, diedurch Verschleißvorgänge lokalextrem stark beansprucht wer-den, können zusätzlich durchAuftragschweißen geschütztwerden. Das Aufbringen vongeschweißten Verschleiß-Schutz-schichten ist bei allen DILLI-DUR-Stählen möglich.

Es ist zu beachten, dass durchAuftragschweißen die ursprüng-lichen Eigenschaften des Blechesinnerhalb der Wärmeeinfluss-zone verändert werden, beson-ders bei DILLIDUR-V-Stählen.

Wenn die aufgetragene Schweiß-lage abgetragen ist, verschleißtder erweichte Grundwerkstoffeventuell schneller als beimWerkstoff im Ausgangszustandzu erwarten ist. Dieser Ver-schleißschutz kann auf die Dauergesehen schlechtere Ergebnissebringen, wenn die Decklagenicht rechtzeitig erneuert wird.Für Informationen über geeig-nete Schweißzusätze zumAuftragschweißen empfehlen

wir eine Rücksprache mit denentsprechenden Herstellern.

Spanende Bearbeitung

DILLIDUR-Stähle lassen sichtrotz ihrer hohen Festigkeit undHärte gut zerspanen. Allerdingssind einige Grundregeln bei derBearbeitung dieser gehärtetenStähle zu beachten. Insbeson-dere sollten Vibrationen mög-lichst vermieden werden. Esempfiehlt sich daher, auf einermöglichst steifen Maschine zuarbeiten und den Abstand zwi-schen Werkstück und Maschine(Säule) möglichst gering zuhalten. Ebenso ist eine festeEinspannung des Werkstückesauf dem Tisch ratsam.

Je nach Bearbeitung sollte einehinreichend gute Kühlunggewährleistet sein. Eine unter-brochene oder zu geringe Kühl-mittelzufuhr kann zu einer Über-hitzung der Schneide führen,was zu erhöhtem Schneidkan-tenverschleiß und im Extremfall

zum Bruch des Werkzeugesführt. Bitte beachten Sie dieentsprechenden Hinweise derWerkzeughersteller.

Um die Instandhaltungskostenzu minimieren und die Lebens-dauer der Werkzeuge zu ver-längern, sollten die Werkzeugeregelmäßig auf Verschleiß (Verschleißmarke) überprüftund nachgeschliffen werden.

Bei den in den nachfolgendenTabellen angegebenen Empfeh-lungen zur Auswahl von Werk-zeugen und zur mechanischenBearbeitung von DILLIDUR-Stählen handelt es sich umRichtwerte, die je nach Maschinezu unterschiedlichen Ergebnis-sen führen können. Ihre Gültig-keit sollte von dem Verarbeitervor Ort geprüft werden. Fürdetailliertere Informationen zurspanenden Bearbeitung und zuroptimalen Werkzeugauswahlempfehlen wir eine Rücksprachemit Werkzeugherstellern oderDILLINGER HÜTTE GTS.

44

deu_01-52_0848_dihd_dur.411 04.04.2007 12:39 Uhr Seite 44

Bohren: Die DILLIDUR-Stählelassen sich trotz ihrer hohenHärte gut bohren. GeeigneteWerkzeuge sind kobaltlegierteHSS-Spiralbohrer, Spiralbohrermit gelöteten Hartmetallschnei-den, VHM-Spiralbohrer (gege-benenfalls mit Innenkühlung),sowie Bohrer mit Wendeschneid-

platten. Bei stabilen Bohrernsollte der Vorschub zu Beginnder Zerspanung etwas höher ein-gestellt werden, damit ein stabi-ler Eingriff schnell erfolgt. Dieshilft, Vibrationen zu verringern.Vor Austritt des Bohrers ausdem Material sollte der Vor-schub kurz unterbrochen werden.

Hierdurch werden Maschineund Werkzeug entspannt undAusbrüche an den Schneid-kanten vermieden. Angaben zur Auswahl von Werkzeugen,Schnittgeschwindigkeiten undVorschüben sind in Tabelle 9 zu finden.

45

Tabelle 9: Richtwerte zum Bohren von DILLIDUR 325 L, 400 V, 450 V und 500 V

DILLIDUR Werkzeugtyp Schnittge- Vorschub f [mm/U] (Schneidwerkstoff) schwindigkeit in Abhängigkeit vom Durchmesser

Vc [m /min] 5 – 15 mm 20 – 30 mm 30 – 40 mm

325 L Spiralbohrer mit gelöteten HM- 8 – 12 0,02 – 0,12 0,10 – 0,20 0,15 – 0,25Schneiden bzw. VHM-Spiralbohrer 1)

Bohrer mit Wendeschneidplatten 2) 90 0,06 – 0,075 0,10 – 0,11 0,11 – 0,12

400 V VHM-Hochleistungs- 35 – 50 ohnebohrer (TIN) 1) Innenkühlung 0,06 – 0,16 0,18 – 0,25 –

40 – 70 mitInnenkühlung

Kobaltlegierter HSS-Spiralbohrer 2) 8 – 10 0,05 – 0,16 0,20 – 0,25 –

Bohrer mit Wendeschneidplatten 2) 60 – 70 – 0,10 – 0,12 0,12

450 V VHM-Hochleistungs- 35 – 50 ohnebohrer (TIN) 1) Innenkühlung 0,06 – 0,16 0,18 – 0,25 –

40 – 70 mitInnenkühlung

Kobaltlegierter HSS-Spiralbohrer 2) 6 – 10 0,05 – 0,15 0,20 – 0,25 –

Bohrer mit Wendeschneidplatten 2) 50 – 60 – 0,10 – 0,12 0,11

500 V VHM-Hochleistungs- 35 – 50 ohne 0,06 – 0,16 0,18 – 0,25 –bohrer (TIN) 1) Innenkühlung

40 – 70 mitInnenkühlung

Kobaltlegierter HSS-Spiralbohrer 2) 4 – 10 0,05 – 0,13 0,18 – 0,25 –

Bohrer mit Wendeschneidplatten 2) 40 – 50 – 0,10 0,10

1) Ergebnisse mit Werkzeugen der Firma Fette GmbH, Schwarzenbek Kühl- bzw. Schmiermittel: Emulsion2) Ergebnisse mit Werkzeugen der Firma Ferrotec, Bielefeld

deu_01-52_0848_dihd_dur.411 04.04.2007 12:39 Uhr Seite 45

Senken: Zylindrische und koni-sche Versenkungen lassen sich ingehärteten Blechen am bestenausführen, wenn das Werkzeugeinen Führungszapfen hat.Dadurch werden Vibrationenvermieden. Die Verwendung vondreischneidigen Senkern kannebenfalls zur Verminderung vonVibrationen beitragen. Richt-werte für Schnittgeschwindigkeitund Vorschub sind in Tabelle 10enthalten.

Gewindebohren: Gewinde kön-nen im allgemeinen mit derMaschine geschnitten werden.Angaben zur Auswahl vonWerkzeugen, Schnittgeschwin-digkeiten und Drehzahlen sindin Tabelle 11 zu finden.

Sägen: Für das Sägen von DILLIDUR-Stählen mit einerBandsäge empfehlen wir, dieBrennschnittkante im Sägebe-reich 1-2 mm tief anzuschleifenund den kleinsten Querschnittzu sägen. In der Praxis habensich kobaltlegierte Sägebänderoder hartmetallbestückte Säge-blätter bewährt. Wir empfehleneine Schnittgeschwindigkeit vonca. 18 m/min bei guter Kühlung.

46

Tabelle 10: Richtwerte zum Senken von DILLIDUR 325 L, 400 V, 450 V und 500 V

DILLIDUR Werkzeugtyp Schnittgeschwindigkeit Vorschub f [mm/U] (Schneidstoff) Vc [m /min] in Abhängigkeit vom Durchmesser

15 – 30 mm 30 – 60 mm

325 LSenker aus VHM bzw. mit

30 – 40

0,10 – 0,15 0,15 – 0,25400 VHartmetall- Wendeplatten 1)

30 – 40450 V 20 – 30500 V 10 – 20

1) Ergebnisse mit Werkzeugen der Firma Fette GmbH, Schwarzenbek und der Firma Ferrotec, Bielefeld Kühl- bzw. Schmiermittel: Emulsion

Tabelle 11: Richtwerte zum Gewindebohren von DILLIDUR-V-Stählen

DILLIDUR Werkzeugtyp Schnitt- Drehzahl n [1/min] (Schneidstoff) geschwindigkeit in Abhängigkeit vom Durchmesser

Vc [m /min] M10 M16 M20 M30 M42

400VHand- oder Maschinen- 1,5 – 3,5 50 – 120 40 – 80 30 – 60 20 – 40 15 – 30450Vgewindebohrer HSS-Co 1)

500V

1) Ergebnisse mit Werkzeugen der Firma Ferrotec, Bielefeld Kühl- bzw. Schmiermittel: Emulsion

deu_01-52_0848_dihd_dur.411 04.04.2007 12:39 Uhr Seite 46

Fräsen: DILLIDUR-Stählelassen sich mit Werkzeugen ausSchnellarbeitsstahl (HSS, TiN,TiCN) und mit wendeplatten-bestückten Werkzeugen bear-beiten. Bitte beachten Sie, dassbrenngeschnittene Kanten möglicherweise erheblich höhereHärten aufweisen können.Daher sollte der erste Schnittmindestens 2 mm tief, also weitgenug unter die gehärtete Wärmeeinflusszone gehen.Zum Fräsen von DILLIDUR-V-Stählen empfiehlt sich derEinsatz von Rundwendeplatten.

Es hat sich gezeigt, dass dieseGeometrie der Planfräsergeo-metrie (mit Anstellwinkel 45°)überlegen ist. Der Einsatz vonWendeplatten mit breiterSchneidkantenfase minimiertzusätzlich den Verschleiß. StattKühlung mit Emulsion wird in diesem Fall eine Trocken-bearbeitung empfohlen. DerEinsatz von Pressluft oder Mini-malmengenschmierung kannaber nochmals zu Standzeitver-besserungen führen. Hartmetall-wendeplatten sind empfindlichgegenüber Vibrationen. Diese

müssen also durch alle mögli-chen Maßnahmen reduziert wer-den, z.B. durch stabiles Einspan-nen des Werkstückes. Sollengroße Flächen abgearbeitet wer-den, empfiehlt es sich, das Blechabwechselnd beidseitig zu be-arbeiten, da bei dieser Vor-gehensweise ein Verzug desWerkstückes vermieden werdenkann. Richtwerte für Schnittge-schwindigkeit und Vorschub fürdas Plan- und Kantenfräsensind in den Tabellen 12 und 13wiedergegeben.

47

Tabelle 12: Richtwerte zum Planfräsen von DILLIDUR-V-Stählen

DILLIDUR Werkzeugtyp Schnittgeschwindigkeit Vorschub/Zahn(Schneidstoff) Vc [m /min] fz [mm]

400 V Kopierfräser / (FC 220N) 1) 130 – 150 0,10 – 0,12(HC-P20+TiN)

450 V Kopierfräser / (FC 220N) 1) 100 – 130 0,10 – 0,12(HC-P20+TiN)

500 V Kopierfräser / (FC 220N) 1) 80 – 90 0,10 – 0,12(HC-P20+TiN)

1) Ergebnisse mit Werkzeugen der Firma Fette GmbH, Schwarzenbek(TwinCut-Kopierfräskopf: d = 125 mm, Zähnezahl: z = 8) Kühl- bzw. Schmiermittel: ohne

Tabelle 13: Richtwerte zum Kantenfräsen von DILLIDUR-V-Stählen

DILLIDUR Werkzeugtyp Schnittgeschwindigkeit Vorschub/Zahn(Schneidstoff) Vc [m /min] fz [mm]

400 V Schruppfräser / (FC 220N) 1) 145 – 155 0,13 – 0,15(HC-P20+TiN)

450 V Schruppfräser / (FC 220N) 1) 100 – 140 0,15 – 0,17(HC-P20+TiN)

500 V Schruppfräser / (FC 220N) 1)

(HC-P20+TiN) 85 – 95 0,17 – 0,19

1) Ergebnisse mit Werkzeugen der Firma Fette GmbH, Schwarzenbek(TwinCut-Schruppfräser: d = 63 mm, Zähnezahl z = 3) Kühl- bzw. Schmiermittel: ohne

deu_01-52_0848_dihd_dur.411 04.04.2007 12:39 Uhr Seite 47

Nitrieren

Zur Erhöhung des Verschleiß-widerstandes im oberflächenna-hen Bereich kann es für spezielleAnwendungen sinnvoll sein, dieDILLIDUR-Stähle zusätzlich zunitrieren, beispielsweise im For-menbau oder für Pressstempel.

Beim Nitrieren erfolgt die Härte-steigerung durch Diffusion vonStickstoff in die Werkstückober-fläche, was zur Bildung von har-ten Nitriden führt.

Das Nitrieren erfolgt je nachVerfahren bei Temperaturen zwischen 500 und 600 °C. Wegenihres Gehaltes an nitridbilden-den Elementen, wie Aluminium,Silizium, Chrom, Niob, Titanund Vanadin, eignen sich dieStähle DILLIDUR-L und DILLIDUR-V besonders gutfür das Nitrieren.

Beim Gasnitrieren von DILLI-DUR 325 L werden beispiels-

weise Oberflächenhärten bis zu920 HV und Nitriereinhärte-tiefen bis zu 0,7 mm bei 340 HVerreicht (s. Bild 26). Aufgrundeines Anlasseffektes fällt dieHärte zum Blechkern hin aufdas Niveau der Mindesthärte im Lieferzustand).

Für die Auswahl der geeignetenDILLIDUR-Stahlsorte (inklu-sive der Variante DILLIDUR NT,die speziell für das Nitrieren entwickelt wurde), empfehlenwir eine Rücksprache mit DILLINGER HÜTTE GTS.

48

Bild 26: Typisches Härte-Streuband beim Gasnitrieren eines DILLIDUR 325 L, Nitrierdauer ca. 80 Stunden, Nitrier-temperatur 530 °C.

0,0

Einhärtetiefe [mm]

Här

te [H

V5]

0

100

200

300

400

500

600

700

800

900

1000

0,2 0,4 0,6 0,8 1,0 1,2 1,4

Mindesthärte im Lieferzustand

deu_01-52_0848_dihd_dur.411 04.04.2007 12:39 Uhr Seite 48

Literatur zum Abschnitt „Einlängeres Leben für Ihre Anlagen“

Uetz U.: Abrasion und Erosion.Carl Hanser Verlag, 1986, S. 2-25

Zum Gahr K. H.: Entwicklungund Einsatz verschleißfesterWerkstoffe. Materialwissen-schaft und Werkstofftechnik 19(1988), S. 223-230

DIN 50 320 (1979): Verschleiß.Beuth Verlag GmbH, Berlin,(zurückgezogen)

DIN 50 321 (1979): Verschleiß-Meßgrößen. Beuth VerlagGmbH, Berlin (zurückgezogen)

GfT Arbeitsblatt 7:Tribologie – Definitionen,Begriffe, Prüfung. Gesellschaftfür Tribologie e.V., Moers, 2002

Literatur zum Abschnitt „DieVerarbeitungseigenschaften vonDILLIDUR“

Stahl Merkblatt 252: Thermi-sches Schneiden von Stahl.Stahl-Informations-Zentrum,Düsseldorf, 1985

Hermann F. D.: ThermischesSchneiden - Die schweißtechni-sche Praxis. DVS-Berichte Band13. DVS-Verlag, Düsseldorf,1979

EN 1011 (Teil 1: 05/2002,Teil 2: 01/2001): Empfehlungenzum Schweißen metallischerWerkstoffe, CEN

Uwer D. et al: Schweißenmoderner hochfester Baustähle.Stahl u. Eisen 112 (1992) 4,S. 29-35

Stahl Merkblatt 381: Schweißenunlegierter und niedriglegierterBaustähle. Stahl-Informations-Zentrum, Düsseldorf, 1989

DIN EN ISO 3690 (03/2001):Schweißen und verwandte Prozesse: Bestimmung des diffu-siblen Wasserstoffs im Schweiß-gut. Beuth Verlag GmbH, Berlin

Stahl Merkblatt 447: Nitrierenund Nitrocarburieren. Stahl-Informations-Zentrum, Düssel-dorf, 1983

LITERATUR

49

deu_01-52_0848_dihd_dur.411 04.04.2007 12:39 Uhr Seite 49

STICHWORTVERZEICHNIS

50

Anlassen ..................................................................................... 23ffAuftragschweißen.......................................................................... 44 Biegeradius .................................................................................. 20fBohren .......................................................................................... 45 Brennschneiden, autogenes ......................................................... 27ffBruchdehnung............................................................................... 17Durchhärtung ............................................................................... 18Eigenspannungen .......................................................................... 39Fräsen ........................................................................................... 47Gefüge..................................................................................... 13, 15Gewindebohren............................................................................. 46Härte .......................................................................................... 15ffHärten .......................................................................................... 15Kaltrissanfälligkeit...................................................................... 37ffKaltumformen........................................................................ 10, 20fKerbschlagarbeit ........................................................................... 17Kohlenstoffäquivalent ........................................................... 12, 39ffLaserschneiden.............................................................................. 30Lichtbogenhandschweißen .......................................................... 33ffMatrizenweite .............................................................................. 20fMindestvorwärmtemperatur.................................................. 27, 39ffNitrieren ....................................................................................... 48Plasma-Schmelzschneiden ............................................................ 30fSägen ............................................................................................ 46Schutzgasschweißen .................................................................... 33ffSchweißeignung..................................................................... 10, 33ffSchweißzusatzwerkstoffe............................................................. 33ffSenken .......................................................................................... 46Spanende Bearbeitung........................................................... 10, 44ffStreckenenergie ..................................................................... 37, 40ffStreckgrenze ............................................................................... 17ffTribologisches System................................................................... 6ffUnterpulverschweißen ................................................................ 33ffVerschleißarten und - mechanismen .............................................. 7ffWärmeeinflusszone ............................................................... 27ff, 31Warmfestigkeit............................................................................ 18ffWarmumformen .................................................................... 10, 23ffWasserabschrecken ................................................................ 15ff, 26Wasserstoffgehalt ........................................................................ 37ffWasserstrahlschneiden................................................................... 31Zähigkeit ................................................................................. 10, 17Zugfestigkeit ............................................................................... 17ffZusammensetzung, chemische ....................................................... 12

deu_01-52_0848_dihd_dur.411 04.04.2007 12:39 Uhr Seite 50

VERTRIEBSORGANISATIONEN

51

DeutschlandVertriebsgesellschaftDillinger Hütte GTS Postfach 10492770043 StuttgartTel: +49 7 11 61 46-300Fax: +49 7 11 61 46-221

FrankreichDILLING-GTS Ventes5, rue Luigi Cherubini93212 La Plaine Saint Denis CedexTel: +33 1 71 92 16 74Fax: +33 1 71 92 17 98

Andere LänderIhren Ansprechpartner inanderen Ländern erfahren Sievon unserem Koordinierungsbüroin Dillingen:Tel: +49 68 31 47 23 85Fax: +49 68 31 47 99 24 72

deu_01-52_0848_dihd_dur.411 04.04.2007 12:39 Uhr Seite 51

52

AG der Dillinger Hüttenwerke

Postfach 1580D-66748 Dillingen/SaarTel: +49 68 31 47-21 46Fax: +49 68 31 47-30 89

e-mail: [email protected]://www.dillinger.de

Allgemeiner Hinweis (Haftung):Angaben über die Beschaffen-heit oder Verwendbarkeit vonMaterialien bzw. Erzeugnissensind lediglich Beschreibungen.Zusicherungen bezüglich desVorhandenseins von Eigenschaf-ten oder der Eignung für einenbestimmten Verwendungszweckbedürfen stets besondererschriftlicher Vereinbarungen.

So finden Sie uns

HANNOVER BERLIN

STUTTGART

MÜNCHEN

FRANKFURT

LUXEMBURG DILLINGEN

SAARBRÜCKENMETZ

STRASBOURG

BASEL

PARIS

SEINE

RHEIN

MOSELDONAU

ELBE

WESER

MAIN

E 35

E 51

E 25

E 35

E 52

E 40

E 55

E 56

E 15

E 50

E 21

E 09

E 05

E 15

E 411

AMSTERDAM

BRÜSSEL

ANTWERPEN

ROTTERDAM

DÜSSELDORF

KÖLN

FRANCE

GERMANY

GREATBRITAIN

CZECHREPUBLIC

AUSTRIA

SEANORTH

LONDON

NETHER-LANDS

BELGIUM

deu_01-52_0848_dihd_dur.411 04.04.2007 12:39 Uhr Seite 52