Die Werkstätten und Depotanlagen der Rhätischen Bahn · 4 2 Ein Fahrzeug wird revidiert Bei der...

Transcript of Die Werkstätten und Depotanlagen der Rhätischen Bahn · 4 2 Ein Fahrzeug wird revidiert Bei der...

2

Die Werkstätten und

Depotanlagen der

Rhätischen Bahn

Darstellung der Betriebswerkstätten, Depotanlagen und

Remisen der Rhätischen Bahn von 1889 - 2016

Florian Huber

Foto: Florian Huber

3

1 Einleitung

Insgesamt gab es sechs Depots, die zur „Abteilung Zugförderung und Werkstätten“ (ZfW) mit Hauptquartier in

Landquart gehörten. Innerhalb des ZfW sind die Depots der Sektion Zugförderung (Zf) unterstellt. Die Zf ist

verantwortlich für den Einsatz der Triebfahrzeuge einschliesslich deren tägliche Wartung, für die Ausbildung

und den Einsatz der Lokomotivführer, für den Visiteurdienst (Wagenkontrolle) und auch für die

Wagenreinigung. Damit ist der Hauptaufgabenbereich der Depots vorgestellt. Einige Depots haben noch

Sonderaufgaben zu erfüllen. Depotwerkstätten gibt es in Landquart (mit Nebendepots in Chur-Bahnhof und

Davos-Platz), in Samedan, in Poschiavo und Pontresina. Früher existierten auch noch Depotwerkstätten in

Mesocco, Grono und Chur-Sand. Auch wenn sich die Mitarbeiter der RhB auf das Ganze Bahnnetz verteilen,

so gibt es doch Schwerpunkte im Personaleinsatz. So sind in Landquart rund 400 RhB-Mitarbeiterinnen und

Mitarbeiter beschäftigt, davon 180 allein in der RhB-Hauptwerkstätte. Diese verfügt über alle notwendigen

modernen technischen Einrichtungen, Anlagen und Werkzeuge, um Reparaturen am Rollmaterial

vorzunehmen, diese ständig zu kontrollieren und instandzuhalten sowie Neubauten auszuführen. Man

unternimmt in der RhB-Hauptwerkstätte in Landquart auch grosse Anstrengungen, um die Lebensdauer des

Rollmaterials durch Umbauten und Modernisierung zu verlängern, damit die Bedürfnisse auch in

Spitzenverkehrszeiten abgedeckt werden können. Auch Spezialarbeiten werden in Landquart mit grossem

Erfolg und viel Liebe zum Detail ausgeführt. So wurden aus den zwanziger Jahren stammende Salonwagen

und Speisewagen in Landquart zu neuem Leben erweckt und damit Zeugnis abgelegt vom grossen

handwerklichen Können der Facharbeiter in der Hauptwerkstätte Landquart.

Foto: Florian Huber

4

2 Ein Fahrzeug wird revidiert

Bei der Rhätischen Bahn werden jährlich neben vielen Hunderten von Gross- und Kleinreparaturen an rund 340

Fahrzeugen die Hauptrevisionen ausgeführt. Die von einer Revision zur anderen einzuhaltenden Zeitspannen

bei den verschiedenen Fahrzeugtypen sind ungleich und in den Nebenbahnverordnungen vorgeschrieben. Es

gelten für:

Triebfahrzeuge, Personenwagen,

Speisewagen, Gepäck- und Postwagen 4 Jahre

Güterwagen 5 Jahre

Dienstfahrzeuge 6 Jahre

Dies bedeutet, dass im Durchschnitt täglich 1.1 Fahrzeug revidiert die Werkstätten verlassen müssen, um das

Jahresprogramm bewältigen zu können. Diese Zusammenstellung ist jedoch kein Massstab über die

Leistungsfähigkeit einer Werkstätte, weil in den Werkstätten, in denen nur Triebfahrzeuge revidiert werden, der

Aufwand pro Fahrzeug in Stunden bedeutend grösser ist als in denjenigen mit Revision von Anhängewagen.

Die Arbeiten an Triebfahrzeugen umfassend AD-(Ausserdienst-)Arbeiten und Revisionsstufen R1 und R2. Bei

Wechsel- und Zweispannungsfahrzeugen werden diese Arbeiten in Landquart und Samedan ausgeführt.

An Gleichstromfahrzeugen werden diese Arbeiten in der Werkstätte Poschiavo ausgeführt. Die

Instandhaltungsintervalle werden nach den effektiven km-Laufleistungen berechnet und geplant. Lokdienste und

saisonale Freiräume werden in der Planung und Einteilung berücksichtigt. Alle Fahrzeuge werden über ein

spezielles Instandhaltungsprogramm gesteuert.

Mehrere Teams in Landquart, Samedan, Poschaivo, Chur und Klosters-Selfranga sind zuständig für die

geplanten und ungeplanten (Reparaturen) Instandhaltungsarbeiten der Personenwagen. Fahrzeuge mit

Störungen werden den entsprechenden Betriebswerkstätten zugeführt. Neben den Revisionsarbeiten werden

an rund 300 Anhängefahrzeugen pro Monat Reparaturarbeiten ausgeführt.

Der Einsatz von Lokomotiven und Triebwagen wird täglich durch Dienstpläne gesteuert. Reparaturen können

vielfach nur während der Nachtstunden ausgeführt werden, da die Fahrzeuge tagsüber im Einsatz sind.

Interessante Arbeitsgebiete in Mechanik, Elektromechanik und Elektronik motivieren die Spezialisten, stets eine

rasche und kompetente Störungsbehebung auszuführen.

Im nachfolgenden Dokument wird detailliert auf die einzelnen Depots und Werkstätten mit ihren einzelnen

Aufgabenbereichen eingegangen.

6

Das „Hauptquartier“ des technischen Dienstes für das Rollmaterial und die Stromversorgungsanlagen befindet

sich in Landquart, also an dem Ort, wo schon Bahnbau, damals weitab vom Dorfe Igis, sozusagen auf dem

Felde die erste Werkstätte entstand. Dieses „Hauptquartier“ umfasst nebst den Werkstätte- und Depotanlagen

die administrative Betreuung von rund 600 Mitarbeiterinnen und Mitarbeitern, die Ausbildung des Fahrpersonals

und der technischen Spezialisten, die Konstruktionsbüros mit den Ingenieuren und Spezialisten für

wagenbauliche, traktionstechnische, mechanische, elektrotechnische und elektronische Probleme, die

Einsatzzentrale für Triebfahrzeuge und Fahrpersonal, die Arbeits- und Produktionssteuerung samt Termin- und

Kostenüberwachung. Bei all diesen Tätigkeiten werden in sehr weitgehenden Masse EDV-Anlagen

mitverwendet. Die ganze Organisation entspricht durchaus derjenigen eines modernen Industriegebietes.

Engineering, Support betreut das Rollmaterial der Rhätischen Bahn von der ersten Beschaffungsidee bis hin zur

Entsorgung. Das Projekt- und Konstruktionsteam mit ca. 15 Mitarbeitenden ist vollumfänglich auf

Rollmaterialthemen spezialisiert. Die Ingenieure und Konstrukteure verfügen über ein breites Wissen und

Können, mit langjähriger Erfahrung im mechanischen und elektronischen Bereich.

Zusammen mit den Komponentenlieferanten und Partnern erfolgt nicht nur der Austausch alter Technik durch

neue (Re-Engineering), sondern auch die Entwicklung und Einführung neuer Schienenfahrzeugtechnik und

neuer Fahrzeugausrüstungen.

Für das gesamte Rollmaterial wie:

- Lokomotiven

- Güterwagen

- Personenwagen

- Dienst- und Spezialfahrzeuge

- Speisewagen

Werden alle Systeme und Komponenten betreut

Es sind dies beispielsweise:

- Hochspannungstechnik

- Antriebstechnik

- Steuer- und Messtechnik

- Komfortsysteme

- Innenausbau und Design

- Rohbaukasten

- Lauf- und Bremssysteme

- Führerstände und deren Ergonomie

Ingenieurleistungen

- Beratung der Anwender Schienenfahrzeuge

- Konzepterarbeitung

- Entwicklung, Konstruktion und Planung von Um- und Neubauten

Foto: Archiv RhB

7

- Suche nach innovativen Lösungen und Systemen

- Suche nach Ersatzprodukten

- Planung von Fahrzeugmodernisierungen

- Konstruktion mittels CAD im mechanischen und elektrotechnischen Bereich

- Berücksichtigung der Umweltanforderungen

- Umsetzung gesetzlicher Vorschriften

Dienstleistungen

- Zulassungsprüfungen für Fahrzeuge Dritter (z.B. Baufirmen)

- Planung, Durchführung und Auswertung von Prüfungen, Erprobungen und Versuchen

- Abnahme von neuen Fahrzeugen bei der Industrie

- Organisation und Betreuung der Fahrzeuge bei der Zulassung durch die zuständigen Ämter (BAV, SUVA

usw.)

- Wiederinbetriebsetzung von Fahrzeugen nach Ersetzen von Komponenten und Einrichtungen

- Beratung und Instruktion der zuständigen Stellen für Bedienung und Instandhaltung

- Erstellen von Gutachten und Schadenbeurteilungen

- Transportabklärungen für Objekte, die das übliche Volumen und Gewicht überschreiten

Eine leistungsfähige Hauptwerkstätte Landquart mit rund 90 Mitarbeitenden ist verantwortlich für die Ausführung

sämtlicher Umbau- und Refitarbeiten am Rollmaterial sowie der Revisionen der elektrischen Triebfahrzeuge und

der Personenwagen. Dazu gehören im Speziellen auch Revisionen und Aufarbeitung von

Fahrzeugkomponenten und die Ausführung von komplexen Umbauten an Rollmaterial für Dritte (Bahnen,

Industrie).

Lokmontage

- Revisionen R1 und R2 an Triebfahrzeugen und Triebdrehgestellen

- Unterstützung von R-WA bei grösseren Reparaturen an Triebfahrzeugen

- Sicherstellung der Betriebsbereitschaft von Dampflokomotiven

- Ausführung von Umbau- und Refitarbeiten an Triebfahrzeugen

- Ausbildung von Polymechaniker-Lehrlingen

Fahrmotoren

- Reparaturen und Neuwicklungen von Gleich- und Wechselstrom-Traktionsstrom-Motoren

- Reparaturen und Instandstellung von Hilfsantriebsmotoren

- Ausbildung Automatiker-Lehrlingen mit Schwerpunkt Elektromaschinenbau

Montage

- Montagearbeiten für Drittmarktaufträge

- Revisionen R1 und R2 an Personenwagen

- Ausführung von Umbau- und Refitarbeiten an Anhängefahrzeugen

- Montage von mechanischen Baugruppen an Anhängefahrzeugen

- Prüfung und Endkontrolle an Fahrzeugen und Baugruppen

Innenausbau

- Revisionen R1 und R2 an Personenwagen

- Baugruppenfertigung aus Massivholz und Plattenmaterial

- Innenausbau an Fahrzeugen: Verkleidungen, Decken, Böden, Wände, Scheiben, Bestuhlungen usw.

8

- Sanierung und Neuaufbau von Nostalgiefahrzeugen

- Aufarbeiten und Ersetzen von Scheiben

- Ersetzen von Holzböden an Güterwagen

- Neupolsterung

- Aufarbeitungen von Sitz- und Rückenpolstern

- Aufarbeitung von Sonnenrollos

- Neuanfertigung und Aufarbeitung von Faltenbalghüllen

- Anfertigen von bahnspezifischen Lederwaren

Laufdrehgestelle

- Umbauten und Revisionen von Laufdrehgestellen von Personen-, Autotransport- und Güterwagen

Intrawar

- Bereitstellung von Materialien und Schienenfahrzeugen auf dem Areal Landquart

- Bedienung der Aussenschiebebühne

Fertigung / Komponenten

Der Einsatz moderner Werkzeugmaschinen ermöglicht die wirtschaftliche Bearbeitung komplizierter

Bearbeitungsabläufe.

- Dreh-, Fräs- und Bohrarbeiten auf modernen CNC-gesteuerten Werkzeugmaschinen

- Einzelanfertigungen und Kleinserienfertigung von Maschinenbauteilen

- Ausbildung von Polymechaniker-Lehrlingen

Neubandagierungen

- Ersetzen von Radscheiben und Achswellen

- Reparaturen an beschädigten Lagerstellen mittels Metallausspritzverfahren

- Durchführung von zerstörungsfreiem Materialprüfungen an Radsätzen

- Reprofilierung einzelner Radsätze

- Grossteilebearbeitung wie Statoren, Rotoren, Dichtringe für Wasserkraftwerke usw.

Mechanik

- Aufarbeitung und Revision von Vakuumpumpen, Kompressoren, Ventilatoren

- Revision von Bremszylindern, Bremsreglern, Bremsbeschleunigerverntilen, Stossdämpfern

- Überarbeitung und Prüfung von Hydraulik- und Pneumatikzylindern

- Revision mechanischer Getrieben / Radsatzgetrieben, Umformern

- Aufarbeitung von Puffern, Federn oder sonstigen Hilfswerkzeugen für den Bahnbetrieb

- Warmbehandlung von Stahl (Einsetzen, Härten, Schmieden)

- Prüfung von Ventilen und Komponenten

- Fachmännische Prüfung revidierter Ventile und Komponenten

- Prüfung von Bremszylindern und Stossdämpfern

- Einsatz moderner Prüfanlagen

- Auswertung und Aufzeichnung der Prüfabläufen

9

Reinigungscenter

- Reinigung von demontierten Bauteilen

- Aufbringung von Korrosionsschutz

- Einsatz moderner Reinigungsanlagen

- Einsatz halbautomatischer Strahlanlagen für die Kleinteilereinigung

Schlosserei

- Neubau, Umbau und Instandsetzung von Schienenfahrzeugkarosserien und Untergestellen

- Rohkastenfertigung

- Baugruppenfertigung aus Stahl und Aluminium

- Schweissen von Schienenfahrzeugen und Fahrzeugteilen nach DIN EN 15082-2 Zertifizierungsstufe CL1

- Geltungsbereich 131 (MIG) und 135 (MAG)

- Ausbildung von Anlagen-/Apparatebauer-Lehrlingen

Elektrowerkstatt

- Refit und Umbauten an Personen-, Güter-, Trieb- und Spezialfahrzeugen

- Konstruktion, Montage und Prüfung von Schaltgerätekombinationen

- Konfektion und Montage von Kabelsträngen

- Ausführung, Prüfung und Inbetriebnahme von elektrischen Installationen in Schienenfahrzeugen

- Elektrische Anpassungen an Fahrzeugen

- Ausbildung von Automatiker-Lehrlingen

- Fertigung von: Tableaus, Schaltschränke und Bedientableaus

Lackierung

- Beschriftungen, Siebdruck- und Klebverfahren

- Farbanstriche an Fahrzeugen und Baugruppen

- Werbeapplikationen an Fahrzeugen

- Ablaugen

Instandhaltungsplan

- Definieren und kontrollieren der Revisionstandards für Fahrzeuge und Komponenten

- Fachliche Unterstützung der Werkstatt-Mitarbeiter

Wartung

Rund 160 Mitarbeitende im Fachbereich Wartung sorgen für die Verfügbarkeit und die Einhaltung des definierten

Qualitätsstandard des Rollmaterials. In den Werkstätten Landquart, Klosters-Selfranga, Samedan und

Poschiavo werden verschiedene Dienstleistungen ausgeführt:

- Budget- und Detailplanungen

- Servicearbeiten und Revisionen

- Störungsbehebungen in den Werkstätten

- Störungsbehebungen vor Ort durch mobile Einsatzequipen

- Pikettdienst bei Fahrzeug- und Betriebsstörungen

- Einsatzgruppe für die Bewältigung von Unfällen und Havarien

10

Infrastruktur

Die im Frühjahr 2011 fertiggestellte und an die alte Instandhaltungshalle angrenzende Allegrahalle, bietet für die

Instandhaltung von 3- und 4-teiligen Fahrzeugkompositionen Platz. Die Einfahrt in die Hallen erfolgt über eine

Drehscheibe. Als Hilfsmittel sind Verschubfahrzeuge im Einsatz, das wahlweise zum Ziehen und Stossen

eingesetzt werden kann.

Die dominierende Anlage in Landquart ist zweifellos die Hauptwerkstätte mit einem Areal von 45 000 m2. Die

Hauptwerkstätte befasst sich in erster Linie mit dem Grossunterhalt der Fahrzeuge, also mit den Revisionen,

Erneuerungen und mit den grösseren Reparaturen. Sie ist heute ein modern organisierter und sehr modern

eingerichteter Betrieb, der durchaus in der Lage ist, auch viele Teile für neue Fahrzeuge, die in der

schweizerischen Fahrzeugindustrie für die RhB gefertigt werden, herzustellen, ja sogar selber Spezialfahrzeuge

zu bauen und jedenfalls alle Fahrzeugumbauten durchzuführen. Um den saisonbedingt sehr ungleichmässigen

Anfall an Revisionsfahrzeugen auszugleichen, werden auch Arbeiten für Dritte und für verschiedene RhB-

Betriebe ausgeführt. Als Filiale der Hauptwerkstätte Landquart kann die Depotwerkstätte Poschiavo bezeichnet

werden. Insgesamt sind in den beiden Werkstätten über 150 qualifizierte Berufsleute und Hilfskräfte beschäftigt,

und es werden auch Handwerkerlehrlinge in verschiedenen Berufen ausgebildet. Der Berufsstolz, die Freude

am fertiggestellten Fahrzeug und die Identifikation mit dem Unternehmen sind in den RhB-Werkstätten noch

sehr ausgeprägt. Die Erstellung der täglichen Einsatzbereitschaft bei den Lokomotiven, Triebwagen und Wagen,

einschliesslich der Wartung und der Ausführung von Kleinreparaturen, obliegt den Depotwerkstätten und den

ihnen angegliederten Wagenvisiteurposten. Die Depotwerkstätten sind auch für die Fahrzeugreinigung

zuständig, wozu in Landquart eine grosse Durchlaufwaschanlage zur Verfügung steht. In den Depots

übernehmen die Lokomotivführer, über 180 an der Zahl, ihre Triebfahrzeuge, und hier erhalten sie ihre

Anweisungen und Einsatzpläne.

Foto: Florian Huber

12

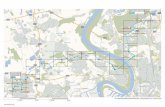

Landquart bleibt bis zum Bau der ersten Bündner Schmalspurbahn ein unbedeutender Ort. Grösser als der

Ortsteil Landquart-Station mit 138 Einwohnern ist 1888 der Ortsteil Landquart-Fabriken mit 240 Einwohnern,

bieten doch eine Maschinenfabrik, eine Eisengiesserei und eine Holzschleife etliche Arbeitsplätze. Die Eröffnung

der Prättigauer Bahn und die folgenden Ausdehnungen des Meterspurnetzes verändern die Bündner

Verkehrsgeographie, was in keinem Bündner Ort markantere bahnbauliche Rückwirkungen hat als in Landquart-

Station. Bereits für die erste Streckenerweiterung plant die Rhätische Bahn die Verlegung der Werkstätte Davos

nach Landquart. Damit beginnt 1896 das sprunghafte Wachstum des Ortsteils Landquart-Station. In den 25

Jahren nach der Werkstattgründung wächst die Bevölkerung um mehr als das Achtfache auf 1072 Einwohner.

Es sind vor allem die beiden mittelgrossen Betriebe der Rhätische Bahn, die hier Arbeiter und ihre Familien

anziehen: Der Hauptwerkstattbetrieb des

Unternehmens und das grösste

Lokomotivdepot. Gegründet auf der leeren

Wiese, fehlen dem Betrieb in unmittelbarer

Umgebung Wohnmöglichkeiten und die

Infrastruktur. Der Direktion der RhB ist das

schon bei der Planung der neuen Werkstatt

bewusst, weshalb sie zielstrebig den Bau

von Arbeiterwohnhäusern in Angriff nimmt.

Mit dem Bau der ersten Etappe der

Werkstätte beschliesst die Rhätische Bahn

1895 die Erstellung von 20 Wohnungen in

Einzel- und Doppelhäusern. 1901 folgte eine

zweite Etappe von fünf Vierfamilien- und

zwei Einfamilienhäusern, zu denen sich

schon 1904 zwei weitere Einfamilienhäuser

gesellen. In einer letzten Ausbauetappe

wächst die RhB-Siedlung 1906 bis 1910 auf

37 Häuser. In einer Zeit, in der von

„Kloakenreform“ viel der Rede ist und in der

z.B. Zürich-Aussersihl viele Arbeiterhäuser noch nicht an die Kanalisation angeschlossen sind, erhält die

ländliche RhB-Arbeitersiedlung von Anfang an eine Kanalisation. Damit nicht genug: Auf ihrem Areal fördert die

Bahngesellschaft den Aufbau einer ganzen Infrastruktur: Durch den Erwerb des Hotels Landquart mit dem jetzt

ja nicht mehr in Betrieb stehenden Posthof und des Gasthauses „Davoserhof“ kommt die RhB schon 1891 zu

eigenen Verpflegungs- und Übernachtungsstätten. Gleichzeitig dient der Kopfbau des Hotels Landquart als

Aufnahmegebäude. Die autonome Selbstversorgung der Werksiedlung verbessert sich 1897 mit dem Bau des

Schlachthauses, das mit einem Metzgerwohnhaus verbunden ist, und mit dem Konsumhaus, das ebenfalls eine

Wohnung für den Konsumverwalter enthält. 1907 und 1908 hält die Rhätische Bahn in ihren Geschäftsberichten

fest, dass die Kredite für den Bau einer Bad- und Waschanstalt mit Speisesaal gesprochen seien. Hinzu kommt

ein neues Schulhaus, das das Provisorium von 1898 ersetzt. So sorgt die Rhätische Bahn auch für die

Versorgung, die Hygiene und die Erstellung von Räumen für die Bildung ihrer Stammarbeiterschaft in Landquart.

- Bis 1910 ist zwischen der Werkstätte und dem Fluss Landquart auf einem rasterförmigen Strassenmuster eine

bahneigene Werksiedlung entstanden, wie sie in der Schweiz einmalig ist - die übrigen grösseren

Privatbahnwerkstätten in Chur, Zürich, Bellinzona, Yverdon usw. befinden sich in Stadtnähe - Landquart-Station

ist noch am ehesten mit dem Bahnarbeiterort Erstfeld zu vergleichen.

Foto: Florian Huber

13

Für die 1888-1890 erbaute Meterspurbahn Landquart - Davos genügte eine kleine Werkstätte in der Remise

Davos. Mit der geplanten Streckenerweiterung von Landquart bis Thusis entsteht ab 1896 ein ansehnlicher

Bahnbetrieb mit 92 Streckenkilometern, und der Bau von weiteren 83 Kilometern Bahnlinien ins Vorderrheintal

und ins Engadin ist geplant. Es entspricht der weitsichtigen Planung der Rhätischen Bahn, in Landquart-Station

grosse Ländereien zu erwerben, um hier die zentralen Werkstätten zu errichten. Vorbilder für Eisenbahn-

Werkstätten gibt es genügend: Schon 1855 bauten die Nordostbahnen in Zürich und die Centralbahn in Olten je

eine grosszügige Werkstattanlage - auch die 1871 in Winterthur erbaute Lokomotivfabrik ist ein Beispiel, wie

man rationell Kessel, Rahmen, Achsen usw. produzieren und montieren kann. Immer handelt es sich um für die

Zeit moderne Flachbauanlagen mit kleineren und grösseren Hallenbauten. Als besonders vorbildlich gilt die von

Niklaus Riggenbach gebaute Werkstätte Olten. In einem Expertenbericht über die bestehende Landquarter

Werkstätte von 1896 und die notwendige Erweiterung im Jahre 1901 heisst es: „In der Hauptwerkstätte der

Schweiz. Centralbahn in Olten (werden) die schwersten Malletmaschinen auf einfachste Weise nur durch zwei

Paar Hebeböcke gehoben“, eine Methode, die für die RhB ebenfalls empfohlen wird. Der gleiche Bericht verweist

„als abschreckendes Beispiel einer irrationalen Montierungseinrichtung auf die Lokomotiv-Montierwerkstätte der

Vereinigten Schweizerbahnen in Rorschach“.

Der Bericht über Einrichtungen der RhB-Werkstätten von 1896 lobt: „Die allgemeine Situation der bestehenden

Werkstätte ist eine vorteilhafte und die verschiedenen Anlagen sind gut disponiert“. Die Kernanlage von 1896 ist

H-förmig. Den Mitteltrakt bilden das Werkmeister- und Vorarbeiterbüro, die Flaschnerei, Werkzeugmacherei und

das Kraftzentrum, ferner ein Arbeiterabort, die Schreinerei und die Sattlerei. In der Sattlerei stellt man vorerst

hauptsächlich Riemen für die Kraft-Transmission her, während die Sitzbänke der Personenwagen noch

hauptsächlich geschreinert werden. Gegen Chur sind die Schmiede, das Kesselhaus und die

Maschinenwerkstätte kammförmig angebaut. In der Maschinenwerkstätte sind Drehbänke, Hobel-, Schapping-

und Fräs-Maschinen, später auch eine hydraulische Presse zum Auf- und Abpressen von Achsen und Kurbeln

untergebracht. Allein schon die Funktionsbezeichnungen der einzelnen Arbeitsräume zeigen die Vielfältigkeit

der Berufe, die für den Lokomotiv- und Wagenunterhalt notwendig sind. In zwei Hallenbauten gegen die Station

hin werden die Lokomotiven und die Wagen getrennt demontiert und montiert, vorerst auf nur 2 und 3 Geleisen,

ein paar Jahre später bereits auf 4 und 6 Gleisen. Bei diesen Montagehallen handelt es sich um traditionelle

Mischbauten mit massiv gemauerten Wänden oder mit Holzfachwerkwänden, die noch 100 Jahre später entlang

der Schiebebühnenhalle zu sehen sind. Die Dächer sind mit Holzkonstruktionen in Satteldachform mit

Firstlaternen gestaltet. Auf dem grossen, rechteckigen Werkstattareal entstehen bis 1902 verschiedene

freistehende Holzhallen für die „neue“ Malerei und Lackiererei, für das Material und für die Remisierung der

Wagen und Lokomotiven, die aber mit den Erweiterungen ab 1908 bald verschwinden.

Die Ausbauphase 1908-1912 ist die prägende in der Baugeschichte der Hauptwerkstätte Landquart. Während

die Einzelformen der Wagen-Reparatur-Halle noch Rücksicht auf jene des angrenzenden Blockes von 1896 und

1902/03 nehmen, zeigt sich an den freistehenden Bauten abstrakte Spätjugendstilgestaltung. Besonders

deutlich ist dieser Gestaltungswille an der Fassade der Kesselschmiede zu erkennen, die nach dem Übergang

zum elektrischen Betrieb die Funktionsbezeichnung „Wagenwerkstätte 2“ erhält. Gegen das Bahnareal ist es die

wohl auffälligste Einzelfassade - sie steht zwischen dem Lokdepot und dem Werkstattkomplex. Die

Dreischiffigkeit der Eisenskeletthalle widerspiegelt sich in der dem Eisenfachwerk vorgesetzten Fassade: Die

Giebelwalmform der Fachwerkträger tritt hier in einem entsprechenden Giebelfeld mit gegossenem Rahmen

unter dem Dachabschluss, 5 Lisenen und zwei achteckigen Giebelfenstern in Erscheinung. Im

darunterliegenden Mauerfeld setzen sich die fünf Lisenen als vertikale Fenstereinfassungen fort. Die Gestaltung

der Fassaden vor den beiden Seitenschiffen weist dieselben Zierelemente auf. Die Flächen werden so von

konstruktiv begründeten Mauerverstärkungen gegliedert, die man als endgültig ungegenständliche

Entsprechung zu den abstrakten Pilastern des Schreinergebäudes betrachten kann. Die „neue“ Lokomotive-

reparatur erhält ein ähnlich gestaltetes Hallendach, während die Schiebebühne und weitere Arealteile

grossflächig mit Flachdachkonstruktionen überdeckt werden - diese niedrigen Hallenteile erhalten durch

Laternen-Oberlichter natürliches Licht. Es handelt sich um eine typisch nordostschweizerische

14

Hallenkonstruktion nach dem Patent des Zürcher Oberländer Fabrikunternehmens Söquin und Knobel, das sich

von der Shedbauweise insofern unterscheidet, als die Sheds nur gegen Norden Dachfenster aufweisen.

Bemerkenswert ist auch die Gestaltung der Kraftzentrale (später Magazin MV) an der Schulstrasse. Wie bei den

erwähnten Hallenfassaden ist auch hier die Handschrift des späteren RhB-Hochbaumeisters Meinrad Lorenz zu

verspüren, sind doch aktuelle Jugendstileinflüsse mit liebevollen Heimatstilelementen verbunden - der

Treppengiebel dieses Baus verschwindet zwar später wieder, aber der Hausteinsockel, die Rundbogenfenster,

das Vordach über der Eingangstüre und der an die barocke Herrschaftsarchitektur Graubündens erinnernde

Treppenhausturm mit dem Kegelhelm bleiben erhalten.

In allen Abteilungen sind die nötigen Transporteinrichtungen, Kranen und anderen Hebezeuge usw., sowie die

zur Zubringung und Verteilung der Fahrzeuge dienenden Schiebebühnen und Abstellgleise vorhanden. So hat

die aus kleinen Anfängen entstandene und in eigener Regie entwickelte Hauptwerkstätte heute einen Ausbau,

der die Bahngesellschaft in den Stand setzt, fast alle anfallenden Arbeiten selbst rationell auszuführen.

Anhand von Planmaterial lassen sich die drei Hauptphasen in der Baugeschichte der Hauptwerkstätte ziemlich

genau ausmachen. Der Gründungsbau von 1896 bestand aus einer winkelförmigen Anlage. An einem 50 m

messenden Längstrakt, der von einem Bürogebäude angeführt wurde, waren nach Norden und Süden

Quertrakte angefügt. nach Norden standen die Hallen der Wagen- und der Lokomotiv-Montage (29 m), nach

Süden zwei Trakte unterschiedlicher Länge, die Schmiede (10.5 m) und die Maschinen-Werkstätte (20 m) vor.

Im rückwärtigen Teil der Wagen-Montage-Halle war die Maler- und Schreinerwerkstätte untergebracht.

Dominierender Bauteil der Anlage war die Achse (Nord-Süd) mit der Lokomotiv-Montage und der Maschinen-

Werkstätte, die man als durchgehende Halle von 59 m Länge errichtet hat. Zwischen 1896 und 1902 wurde der

Längstrakt nach Westen um 10 m verlängert, und diesem Vorbau fügte man einen schmalen, kurzen Querarm

mit Magazinräumen an.

Zeichnung: Archiv RhB

16

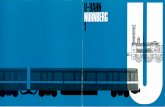

In den letzten Jahren wurde der Rollmaterialbestand der RhB laufend erneuert und vergrössert. Der Ausbau der

Werkstätte- und Depotanlagen - mit Ausnahme von Poschiavo - ist dabei etwas zu kurz gekommen. Zwar wurden

die Einrichtungen und Werkzeugmaschinen, insbesonders in der Hauptwerkstätte, grundlegend modernisiert,

doch blieb der umbaute Raum im Wesentlichen seit 1913 unverändert! Seither hat aber die Transportleistung

der RhB auf rund das 3.5-fache zugenommen. Grösser geworden ist nicht nur die Anzahl Fahrzeuge, sondern

auch deren Beanspruchung. Eine Anpassung der Werkstätte- und Depotanlage war somit dringend nötig. Der

bauliche und betriebliche Rückstand musste ab 1970 sehr dringend aufgeholt werden. Entsprechend einem

Gesamtkonzept „wo wird was gemacht“, verbunden mit einer Ausbauplanung, wurden die Hauptwerkstätte und

die Depots sukzessive umgebaut, modernisiert oder sogar neu erstellt.

Seit einigen Jahren wird der Ausbau der Werkstätte- und Depotanlagen eingehend studiert und geplant. Aus

vielen Varianten hat sich schliesslich eine optimale, den finanziellen und räumlichen Möglichkeiten Rechnung

tragende Lösung herausgeschält. Für die Planungsarbeiten und für die Besprechungen mit Behörden und

Fachleuten wurde unter anderem auch ein Modell der Gesamtanlage erstellt.

Glücklicherweise konnten zwei wesentliche Objekte des generellen Ausbauprogrammes HW und Depot

Landquart in das Erneuerungsprogramm 3b (Art. 56 Eisenbahngesetz) aufgenommen werden. Es ist dies einmal

die Einstell- und Unterhaltungshalle für Triebwagen und Lokomotiven im Depot Landquart. Diese Halle enthaltet

auch eine mechanische Reinigungsanlage mit durchgehendem Geleise für Personenwagen. Das zweite wichtige

Bauprojekt war eine neue Montagehalle für Lokomotiven und Triebwagen in der Hauptwerkstätte Landquart. Es

wurde vorgesehen, auch die Wicklerei der HW in diese neue Halle zu verlegen, damit Motoren, Transformatoren

usw. in einem Kranarbeitsgang vom Fahrzeuge in die Wicklerei und umgekehrt transportiert werden können. Die

beiden genannten Objekte beanspruchten rund 2.5 bzw. 4.4 Mio. Franken. Die Werkstätten der RhB entsprechen

zum heutigen Zeitpunkt sehr weitgehend den an sie jetzt und in den nächsten Jahren gestellten Anforderungen.

Selbstverständlich müssen Organisation, Arbeitsabläufe und Einrichtungen immer wieder überprüft und wo nötig

den aktuellen Bedürfnissen angepasst werden.

Foto: Heinz Räss Foto: Heinz Räss Foto: Niklaus Saxer

17

6

Die Werkzeugabteilung

in der HW

Es mag für viele Mitarbeiter der grossen RhB-Familie und Bahninteressierten von Interesse sein, über die

Organisation der Hauptwerkstätte und insbesondere über die Aufgaben und Arbeitsbereich einzelner

Abteilungen etwas Näheres zu erfahren.

Die Hauptwerkstätte in Landquart umfasst, in der Reihenfolge der Kostenstellen aufgeführt, die folgenden

Abteilungen (Zahl = Nr. der Kostenstelle):

22 Dreherei, Radsatzwerkstätte Hilfsmaschinen

23 Schmiede, Schweisserei, Lagergiesserei

24 Detailschlosserei, Nebenbetrieb

25 Elektroschlosserei, Elektr. Installationen

26 Werkzeugunterhalt, Werkzeugausgabe, Fräserei, Unterhalt der geschw.-Messer und Instrumente

27 Wicklerei

31 Wagenwerkstätte I

32 Sattlerei

41 Schreinerei

Foto: RhB-Nachrichten

18

50 Lokomotivwerkstätte

51 Wagenwerkstätte II (ehemalige Kesselschmiede)

52 Werkstätte für thermische Fahrzeuge

60 Malerei, Lackiererei

Schreinerei früher und heute im Vergleich

Foto: RhB-Nachrichten

Foto: Florian Huber

19

7

Wo Rauch ist, da ist

auch Feuer

Das Areal der Hauptwerkstätte der RhB in Landquart wird überragt durch ein 42 m hohes Kamin. Seine lichte

Weite beträgt am Boden 4 m, beim Austritt der Rauchgase noch 2.2 m. An diesem Kamin sind 4

Dampfkesseleinheiten angeschlossen, drei vom Typ Sulzer und einer vom Typ Escher-Wyss,

Doppelflammrohrkessel Jahrgang 1911 respektive 1922. Die Kessel 1 und 2 sind ausgerüstet für

Flammkohlenfeuerung und werden von Hand bedient. Ihr stündlicher Kohlenverbrauch beträgt 160 – 200 kg.

Die Kessel 3 und 4 sind mit Schwerölbrenner für eine stündliche Verbrauchsmenge von 240 kg ausgerüstet.

Foto: Florian Huber

20

8

Rotunde Landquart

Bei den esten Lokremisen der RhB handelt es sich um Rechteckremisen. Dieser Typ wird auch später noch bei

den grösseren Werkstatt- und Remisenanlagen 1907 in Mesocco, 1908-1910 in Poschiavo und Pontresina,

ferner Samedan und 1914 für die Arosa-Bahn in Chur-Sand verwendet. Er hat speziell im Tenderlok-Betrieb den

Nachteil, dass die Maschinen hintereinander zu stehen kommen und das Wenden und Herausnehmen

bestimmter Lokomotiven umständlich ist. Bereits 1847 hat Robert Stephenson diesen Nachteil erkannt und in

London-Camden ein “Roundhouse” rund um eine Drehscheibe gebaut. Die “Rotonde” findet darauf vor allem in

Frankreich Verbreitung, wobei man später die Drehscheibe nicht mehr überdacht und den Kreis nicht mehr ganz

schliesst. - Für den Bau einer solchen Ringsegment-Remise entscheidet sich auch die Rhätische Bahn

angesichts des für den Albulabetrieb drastisch zu erhöhenden Lokbestandes. Dieser Lokschuppentyp hat den

zusätzlichen Vorteil, dass etappenweise Segmente angefügt werden können: “Für die Zukunft muss unbedingt

eine Erweiterung im Auge behalten werden”, schreibt der Präsident des Verwaltungsausschusses über die

Erstellung eines neuen Lokschuppens 1904 an den Verwaltungsrat, Provisorien kämen schliesslich teurer zu

stehen als der etappenweise Bau einer grosszügigen Anlage. Die Direktion beschaffte bei den noch jungen

Schweizerischen Bundesbahnen Unterlagen über die in Beton konstruierte Rotunde von St.Gallen. Für die neue

Remise Landquart holte man sich aber noch detaillierte Offerten ein für eine Konstruktion mit

“Fundamentmauern aus Bruchsteinen, Gewände aus Backsteinrohbau 25/25 cm und Holzzementdach”. An der

Ausschreibung beteiligt sich unter anderem eine der bekanntesten Betonbauunternehmungen “Maillart & Cie.”

Zeichnung: Archiv RhB

21

Aus Zürich. - Ingenieur Robert Maillart plant zu dieser Zeit den Wasserturm für das Depot von St.Gallen, später

erhält er als Spezialist für die Konstruktion von Betonbrücken Weltgeltung. Maillart setzt sich in seinem Bericht

zum Angebot vor allem für eine Betonkonstruktion ein: “Da der Pfeiler zwischen den Toren in armiertem Beton

schmaler gestaltet werden kann als Mauerwerk so kann die Anlage kompendiöser gestaltet werden…die

Feuersicherheit (erhöht sich) … das Fundamentmauerwerk reduziert sich, Pfeilermauerwerk,

Backsteinmauerwerk und Fenstergewände, eiserne Pfeiler und Träger, die gesamte Zimmerarbeit … fallen ganz

weg.” Kein Holz kann verfaulen, keine Eisenträger vom Lokomotivrauch angegriffen werden. Die gegenüber der

Holzkonstruktion preislich weniger vorteilhafte Betonkonstruktion sei dafür viel dauerhafter und billiger im

Unterhalt. Maillart schlägt vor, die Flächen des Flachdaches gegen innen zu neigen, was Vorteile für die

Beleuchtung und die Entwässerung mit sich bringe. - “Die Tatsache, dass sich der armierte Beton gerade für

Lokremisen anderwärts rasch Eingang verschafft hat, dürfte die Richtigkeit unserer Darlegungen zur Genüge

erhärten.” Robert Maillart sieht für seine Remisenfassaden eine expressive Jugendstilgestaltung mit

Drillingsfenstern vor. Von den fünf Unternehmungen, die die Bauarbeiten offerieren, macht er allerdings das

teuerste Angebot. Da die Rhätische Bahn seine Argumentation für die Betonkonstruktion unterstützt, kommt

eine zweite Eingabe zustande. Diesmal tut sich Maillart mit der ortsansässigen Bauunternehmung Caprez & Cie.

zusammen, ein weiteres Unternehmen offeriert nicht mehr. Die drei neuen Eingaben von Kuoni & Cie. Chur,

Maillart/Caprez Zürich/Landquart und Baumeister Huder aus Chur sehen nun alle die von der RhB gewünschte

Betonkonstruktion vor, während Maillart das erste Mal den einzigen Betonvorschlag machte. Der Portland-

Cementröhrenfabrikant und Baumeister Huder aus Chur macht eine um 2 ½ % günstigere Offerte als Maillart

und erhält somit - nachdem Maillart die Direktion von seiner Betonvariante überzeugt hatte - den Auftrag zur

Bauausführung in armiertem Beton.

1905 können die ersten fünf Lokstände der Kreissegmentremise bezogen werden. Pralles zur Bahnlinie

Landquart - Chur ist ein zweigeschossiger Kopfbau mit Zimmern für den Depotchef, die Lokomotivführer, die

Lampisterie, die Wäscherei und für weitere Nutzungen angebaut. Der kleine Turmaufbau auf diesem Gebäude

beherbergt ein Wasserreservoir. Für die beiden Erweiterungen auf 13 und schliesslich auf 19 Stände muss die

Materialgrube der Bahngesellschaft aufgefüllt werden. Da sich die Ausdehnung des Netzes der RhB rascher

entwickelt als 1905 vorausgesehen, werden diese Erweiterungen in kurzen Abständen 1907 und 1908 in Angriff

genommen. Das Resultat ist eine Remisenanlage mit einem vollen Halbkreis um die Drehscheibe. Der grosse

Innenraum mit seiner kassettenartigen Betonrippendecke wirkt noch 100 Jahre später hell und modern. Im

Gegensatz zum Projekt Maillart hat Huder die Aussenwände traditionell mit Sichtbacksteineinfassungen für je

ein Zwillingsfenster mit Stichbogensturz ausgeführt. Und auch die Dachflächen sind nicht gegen innen, sondern

traditionell gegen die Traufe geneigt, wobei in die Neigung gegen die Drehscheibe die Oberlichter eingelassen

sind.

Bildet die Besichtigung einer Depotanlage an und für sich schon ein faszinierendes Erlebnis, so sind die

Aneinanderreihung von 19 Ständen um eine Drehscheibe und der ringförmige, lichte, grosse Hallenraum in

Landquart besonders beeindruckend - ein Resultat einer grosszügigen Planung und, so darf man das im Falle

Foto: Archiv RhB Foto: Heinz Räss

22

dieser Baugeschichte wohl bezeichnen, ein Resultat der Ausnützung der Vorschläge eines der bekanntesten

Beton-Ingenieure. Er selber kommt allerdings im Bündnerland und bei der RhB für die neue Linienführung in

Klosters als Brückenbauer noch gebührend zum Zuge.

Insgesamt stehen heute 19 Geleise zur Verfügung, wovon zwei für Dampflokomotiven, und drei als Zufahrt zu

den Nebengebäuden dienen. Interessant sind vorallem die zwei Geleise, welche für die Dampflokomotiven

reserviert sind. Dieser Teil des Depots befindet sich noch praktisch im Ursprungszustand, abgesehen von den

ersetzten Toren. Das Rotunden-Depot in Landquart, ist eines der letzten seiner Art in der Schweiz.

Foto: Florian Huber

28

Das Depot der BM befand sich in Mesocco. Ab 1942 gehörte die Misoxerlinie der RhB. Die Linie war nicht mit

dem Stammnetz verbunden (Verbindung war geplant). Im Misox hatte man sich bis 1978 um alles gekümmert.

Seit der Verlegung des Personen-, Gepäck- und Stückgutverkehrs auf die Strasse (1972) wurde die Misoxerlinie

Stück um Stück verkürzt. 1978 nach einem Unwetter hatte das Depot keine Funktion mehr, da es von der Strecke

abgetrennt wurde. Der Grossunterhalt an den Fahrzeugen, die Hauptrevisionen (R1, R2, R3), grössere

Reparaturen, Umbauten, Anstrich, der Bau neuer Fahrzeuge, die Herstellung von Bauteilen für die

Materialverwaltung, der Bahndienst, usw. sind grundsätzlich Sache der Hauptwerkstätte Landquart.Die Depot-

Werkstätte in Mesocco steht noch heute im stillgelegten Bahnhofsgelände von Mesocco. Die Remise war

zweigleisig und hatte genügend Platz um alle Reparaturen und sonstigen Arbeiten durchzuführen. Bis 1944 war

es Eigentum der BM, danach wurde es in die ZfW der RhB eingegliedert. Alle grösseren Arbeiten, wie Revisionen

und Farbwechsel wurden danach in der HW Landquart vorgenommen. Manchmal wurden auch

Unterhaltungsarbeiten für andere Bahnen vorgenommen, insbesondere von Meterspurbahnen im Tessin. Die

Werkstätte beschäftigte 2 Vorarbeiter, 3 Arbeiter und 1 Putzer. Zwei weitere Mitarbeiter wurden teilweise in der

Werkstätte und teilweise im Kraftwerk benötigt. Mit Hilfsmitteln war die Werkstätte nicht all zu günstig

ausgerüstet. Es fehlten beispielsweise Hebevorrichtungen und Schweissanlagen. Dafür besass die werkstätte

eine Räderpresse und einen elektrischen Radreifwärmer. Nach der Stillegung des oberen Teiles der BM wegen

eines Unwetters, war das Depot vom Rest der Strecke abgeschnittem und zweckentfremdet. Auch Rollmaterial

war noch im Depot zurückgeblieben. Die Werkstätteneinrichtung war noch viele Jahre zurückgelassen worden.

1978 wurde in einer alten Fabrikhalle in Grono eine provisorische Werkstätte eingerichtet. Eigens für diese neue

Werkstätte wurde ein Zufahrtsgleis errichtet. Im Gebäude sind zwei Gleise vorhanden die Platz für ca. drei

Triebwagen bieten, also nicht viel mehr als in Mesocco. Zusätzlich hätten auch noch maximal drei Wagen Platz.

Das eine Gleis besitzt keine Zufahrtsmöglichkeit, weshalb ein Kran zur Verfügung steht um die Fahrzeuge auf

dieses Gleis ohne Anschluss zu befördern.

Foto: Florian Huber Foto: Florian Huber

29

11

Betriebswerkstätte und

Depot Sand Zu einer selbständigen Bahngesellschaft (ChA) gehört auch eine Werkstätte sowie Remise dazu. Die räumlichen

Verhältnisse für den Bau dieser Anlage fanden sich auf dem Sand, wenige Kilometer vom Bahnhof Chur entfernt.

Das Depot Chur Sand besorgte ausser normalen Aufgaben einen Teil des Grossunterhalts an den Triebwagen

der Chur - Arosa - Strecke, ferner oblag dem Depot die Wartung der Gleichrichteranlagen an der Chur-Arosa-

Bahn.

Anfänglich verfügte dieses Depot über Einrichtungen, die es ermöglichten, in fast allen Bereichen der Technik

Reparaturen auszuführen. Die Fusion zur RhB brachten zwar Veränderungen komerzieller, aber auch

technischer Art, hingegen blieb die Eigenständigkeit des Depots weitgehend gewahr, und zwar bis gegen 1970.

Was bis anhin aber oft in mühevollem Alleingang vollzogen wurde, ging allmählich an die Hauptwerkstätte nach

Landquart, wo moderne Einrichtungen vorhanden sind. Heute dient das Depot als Dienstdepot für die

Meterspurmaschinen der Sersa. Zwischenzeitlich war auch ein Teil des Club 1889 im Sand beheimatet.

30

12

Betriebswerkstätte und

Depot Samedan Mit dem Bau der Eisenbahnlinie durch den Albula wurde in Samedan ein Depot mit Nebenwerkstätte errichtet. Samedan war beim Bau der Albulabahn wichtigster Stützpunkt für den Dampflokeinsatz und den Lokunterhalt. Seit Beginn der Elektrifizierung des Stammnetzes, die im Engadin begann, gehörte zum Depot Samedan bis 1922 die Hauptwerkstätte für elektrische Lokomotiven. Bei der Eröffnung im Jahre 1903 waren das zwei Bauten: Eine Wagenremise aus Holz mit drei Standplätzen (Grundfläche 14 x 33 m; abgebrochen um 1960) im Südoste des Aufnahmegebäudes und die Lokomotivremise mit Reparaturwerkstätte im Südwesten. Letztere war ein flachgedeckter Bau mit sechs zeltförmigen Oberlichtern. Die Grundfläche betrug 24.5 x 54 m. Der Baukörper war gegliedert durch grosse Stichbogenfenster, deren Gewände mit Backsteinen gefasst waren. An der östlichen Schmalseite öffneten sich vier Einfahrtstore. Auf die Eröffnung der Unterengadiner-Linie wurde die Anlage bedeutend erweitert. Im Jahre 1911 genehmigte der Verwaltungsrat dafür 680 000 Franken; 1913 waren die Arbeiten beendigt. Es entstand ein grosser, in der Grundfläche quadratischer Bau (54.6 x 55.6 m). Dem Depot Samedan wurde auch das Nebendepot Scuol-Tarasp unterstellt. Das Depot Samedan wurde 1903 mit dem Bau der Albulabahn (Dampfbetrieb) eröffnet. Anfangs war es eine einfache Wagenremise aus Holz mit drei Standplätzen und einer Lokremise mit Reparaturwerkstätte. Mit der Aufnahme des elektrischen Betriebes auf den Engadinerstrecken (1913) wurden die Depotanlagen und die Werkstätte in Samedan erheblich erweitert und mit Fahrleitung versehen. Damals wurde der gesamte Unterhalt der elektrischen Treibfahrzeuge im Depot Samedan durchgeführt und von dort aus die elektrischen Anlagen unterhalten. Mit dem Abschluss der Stammnetz-Elektrifizierung erhielten das Depot und die Werkstätte Landquart 1922 den Unterhalt der elektrischen Lokomotiven zugewiesen. 1981 kam der Beschluss des Verwaltungsrates, den Depotneubau Samedan in drei Sommeretappen von 1982 bis 1984 durchzuführen. Damit hat Samedan im Engadin auf 1700 m ü.M. ein schönes, modernes Depot erhalten. Auch die Dienste für Fahrleitung, SW/NF, Energieversorgung und der Bahndienst haben Räumlichkeiten im Depot. In Samedan stehen Fachspezialisten Tag- und Nachtschicht für die Instandhaltung der Güterwagen im Einsatz. Pro Jahr werden 45 Fahrzeuge revidiert, 30 technische Änderungen (Umbauten ganzer Fahrzeug-Serien), 75 Hauptkontrollen und 1‘000 Reparaturen vor allem an Güterwagen, vereinzelt aber auch an Lokomotiven oder Personenwagen durchgeführt. Zudem werden Zugkompositionen der WC-Entsorgungsstelle in der Pendelhalle zugeführt und der Fahrzeug-Innenraum gereinigt. Pikettdienste rund um die Uhr und eventuell erforderliche Hilfswageneinsätze werden für den Raum Engadin von hier aus organisiert und ausgeführt.

Foto: Florian Huber

33

Das Depot Poschiavo erfüllt eine Sonderaufgabe. Bis 1942/44 Hauptwerkstätte der einstigen Bernina-Bahn,

dann wurde sie der RhB angegliedert. In den 60er Jahren wurde es unumgänglich, die ehemalige BB-

Hauptwerkstätte zu modernisieren. Besondere Überlegungen wurden angestellt um zu prüfen, ob Poschiavo

weiterhin HW-Charakter behalten soll. Das Resultat der Untersuchungen unter Einbeziehung auswärtiger

Experten war, dass hier zwischen 1969 und 1972 eine modernisierte erweiterte, zweckmässig eingerichtete

Depotwerkstätte entstand. Im Rahmen eines ZfW-Gesamtprogrammes wird hier weiterhin der Grossunterhalt an

den Gleichstrom-Triebfahrzeugen ausgeführt, zudem werden bestimmte Stammnetz-Wagenserien zur Revision

zugewiesen. Doch wurden gewisse Spezialarbeiten (z.B. die Reparatur von Triebmotoren, die Behandlung von

Dieselmotoren usw.) in der HW-Landquart zusammengefasst. Unterhalts-, Revisions- und Umbauarbeiten

werden, soweit nötig am gesamten RhB-Rollmaterial durchgeführt. Seit dem Eintreffen der Drehstrom-

Triebwagen (1988 und 1990) hatten sich erhebliche Raumprobleme abgezeichnet, der Abstellraum war knapp

bemessen, es mussten rasch neue Abstellplätze geschaffen werden. 1990 wurde vorerst das Depot Pontresina

um acht Triebwagen-Standplätze erweitert. Die Depotwerkstätte Poschiavo führt zudem viele sonstige Arbeiten

für den Bahndienst, für den Fahrleitungsdienst und auch für Dritte aus. Die RhB ist froh, im Puschlav einen derart

leistungsfähigen Stützpunkt zu haben. Auch für die Talschaft ist die RhB als Arbeitgeber von Bedeutung. In

Poschiavo ist eine Fahrleitungsgruppe stationiert, ein Chefmonteur betreut die Gleichrichteranlagen der Bernina-

Südseite. Auch steht hier ein Hilfswagen für Notfälle bereit. In den rauhen Wintern gibt es hoch in den Bergen

öfter einmal eine Streckenunterbrechung, dann sind die Mannen der Bernina-Südseite oft auf sich allein gestellt.

Die Bernina Bahn mit der Strecke St.Moritz - Tirano ist in den Jahren 1906 - 1910 erbaut worden. Im Juli 1910

wurde der durchgehende Betrieb aufgenommen. Die Verwaltung und die Direktion der Bernina Bahn hatte ihren

Sitz in Poschiavo. Ausser den Stationsgebäuden wurden auch zwei Depotwerkstätten erstellt, nämlich eine in

Pontresina und eine grössere in Poschiavo, am Sitz der Verwaltung. Schon im Jahre 1913 wurde eine erste

Erweiterung der Werkstätte vorgenommen. Es kamen Maschinen für die Revision der Triebfahrzeuge dazu und

in der Folge wurden noch die Malerei und eine kleine Elektrowerkstatt angegliedert.

Im Jahre 1943 wurde die Berninalinie mit der Rhätischen Bahn fusioniert. Aus dem Jahre 1945 stammen weitere

Projekte für einen Ausbau der Werkstätten in Poschiavo, die aus finanziellen Gründen jedoch nicht realisiert

werden konnten. In den Jahren 1961/62 wurde in Zusammenarbeit mit der Post ein neues Bahn-

Aufnahmegebäude mit den dazugehörigen Postbüros erstellt. Die erfreuliche Verkehrssteigerung in den

fünfziger und sechziger Jahren erforderte neues Rollmaterial, das zum grossen Teil im Depot Poschiavo

unterhalten und untergebracht werden musste. Dadurch wurde der Raummangel immer spürbarer. Im Zuge der

Rationalisierung und Modernisierung konnten in den Jahren 1965 - 1968 Projekte für einen Neubau der

Werkstätten und einen Umbau der alten Einstellhalle und Werkstatt ausgearbeitet werden. Im September des

Jahres 1969 konnte mit den Bauarbeiten begonnen werden.

Aus dem Baubericht:

Es handelt sich um eine zeitgemäss konzipierte Shedhalle und einen Annexbau mit Flachdach. Vorallem wurde

darauf geachtet, dass sich das Gebäude harmonisch in die Umgebung einfügte. Das tragende Stahlskelett

wurde mit vertikalen Wandplatten verkleidet. Mit Ausnahme des Kellergeschosses, des Treppenhauses, der

Aufzugswände und des nicht unterkellerten Teils sind sämtliche Elemente der Halle vorfabriziert worden. Die

Konzeption der Halle ist klar und einfach, konstruktiv logisch und erfüllt funktionell alles, was für eine Werkstatt

notwendig ist. Die Werkstatthalle mit Malerei hat eine Grundfläche von 1352 m2 und einen Kubikinhalt von 14

936 m3. Die Öltankanlage besteht aus drei 50 000 Liter fassenden Stahltanks, die einzeln im Tankteller versetzt

sind. Die Bauzeit erstreckte sich über 2 ½ Jahre, da der Betrieb in allen Teilen aufrecht erhalten bleiben musste.

Am Neu- und Umbau der Anlagen waren etwa 50 Unternehmen beteiligt, wobei nach Möglichkeit die ansässigen

Firmen aus der Talschaft berücksichtigt wurden.

Die Aufgaben der Depotwerkstätte Poschiavo:

Die vielschichtigen Aufgaben lassen sich in zwei Hauptgruppen unterteilen.

34

- Dem Depot Poschiavo sind rund 20 Triebfahrzeuge für den Einsatz und den täglichen Unterhalt zugeteilt.

- In der Werkstätte werden die Hauptrevisionen und Reparaturen an allen Bernina-Triebfahrzeugen

vorgenommen

Das Team in Poschiavo setzt sich aus Mechanikern, Elektrikern, Malern und Hilfskräften zusammen, welches an den Gleichstrom-Fahrzeugen der Bernina-Linie Revisionen, Reparaturen, Reinigung, Umbauten und Neu- oder Teilanstriche vornimmt. Die seit Mai 2010 im Einsatz stehenden Zweispannungs-Triebzüge werden hier den regelmässigen Kontrollen und anfallenden Reparaturen unterzogen. Der Standort Poschiavo ist aber auch Produktionsstätte und Lehrlingsausbildungsplatz für angehende Polymechaniker und Automatiker. Die vorhandene Infrastruktur bietet die Möglichkeit Dreh-, Fräs-, Bohr- und Schweissarbeiten für den Eigenbedarf oder Drittkunden auszuführen. Die Herstellung diverser Strom- und Datenkabel erfolgen zum Teil für die ganze RhB in Poschiavo. Noch etwas südlicher - in Tirano - ist der technische Dienst sowie Mitarbeitende aus dem Reinigungsdienst an 365 Tagen im Einsatz. Neben der Störungsbehebung und der Fahrzeugreinigung werden auch die geschlossenen Systeme der WC-Anlagen entleert und die Frischwassertanks wieder gefüllt.

Foto: RhB-Nachrichten

Foto: RhB-Nachrichten

35

14

Betriebswerkstätte und

Depot Pontresina Das Depot Pontresina ist Zentrum der Schneeräumung über den Bernina. Im Winterdienst sind die

Mannschaften früh morgens bei der Schneeräumung und nehmen rauhe Zeiten in Kauf. Am Abend werden die

Räummaschinen für den nächsten Tag vorbereitet und instandgesetzt. Man hat Noteinsatz-Funktionen beim

Fahrleitungsdienst. Ein Chefmonteur für Gleichrichteranlagen der Berninalinie hat hier seinen Standort.

Hauptaufgaben sind der Triebfahrzeug- und Traktorenunterhalt sowie der allgemeine Werkstattbetrieb,

Personal- und Fahrzeug-Einteilungen, Büroarbeiten. Die kleine Mannschaft ist täglich restlos eingesetzt, der

Depotchef und sein Stellvertreter haben jeden Dienst, auch ausserhalb der Arbeitszeit, zu leisten.

Foto: Fabian Wild

37

15

Die Materialverwaltung

der RhB

Der Materialverwaltung, ein Dienstzweig des Kommerziellen Dienstes, obliegt die Bewirtschaftung des gesamtes

Ersatz- und Betriebsmaterials der RhB, angefangen mit den kleinsten Ersatzteilen für Fahrzeuge, über Schienen

und Schwellen bis zu den Dienstkleidern der Beamten.

Dem Laien scheint eine Materialverwaltung eine unproblematische und eher langweilige Angelegenheit zu sein.

Tatsächlich kommt ihr vor allem bei einer Bahnunternehmung, die ihren Betrieb trotz allen Widerwärtigkeiten

aufrecht erhalten muss, eine sehr wichtige Funktion zu. Die RhB besorgt weitgehend den Unterhalt und die

Erneuerung von Geleise-, Fahrleitungs-, Sicherungs- und Fernmeldeanlagen sowie von Lokomotiven,

Triebwagen, Personen- und Güterwagen selbst. Für die Abwicklung dieser Arbeiten trägt eine optimale

Materialbewirtschaftung, die sich auf Einkauf, Lagerhaltung, Verteilung und Rückschub sowie

Materialabrechnung erstreckt, wesentlich bei.

Foto: Florian Huber

38

16 Hilfswagendienst Wo gearbeitet wird, passieren Fehler, nur wer nicht arbeitet, macht keine. Obwohl bei der RhB reger Verkehr herrscht, passiert doch sehr wenig. Bei Störfällen wie Entgleisungen, Unfällen, Schäden am Rollmaterial usw. leistet der Hilfswagendienst die notwendige technische Unterstützung. In den Werkstätten Landquart, Samedan und Poschiavo stehen rund um die Uhr Spezialisten und je ein Hilfswagen in Bereitschaft. In diesen Hilfswagen ist alles Notwendige an Geräten vorhanden, welche für das Aufgleisen eines defekt gewordenen Fahrzeuges nötig sind. Die fünfköpfige Rettungsmannschaft ist für ihre Aufgaben speziell ausgebildet und wird bei Bedarf von der zentralen Alarm- und Einsatzorganisation aufgeboten. Zwei Werkführer der HW Landquart amtieren als Aufgleisleiter und stellen turnusmässig rund um die Uhr einen ganzjährigen, lückenlosen Pikettdienst sicher. Dessen Aufgaben sind: Abklären der Situation nach einem Ereignis zur Festlegung des Bedarfes an Material und Mitteln, Alarmierung der Mannschaft, bestellen von Lok und Lokführer mit Fahrordnung. Der Aufgleisleiter hat die Aktion selbst zu leiten, den Unfall und die Ursache abzuklären, den Schaden aufzunehmen, Verbindung mit Polizei und Untersuchungsbehörden zu halten, Durchfahrtsgleise rasch freizulegen, die havarierten Fahrzeuge fahrbar zu machen. Es steht eine “Helibox” mit Bergungsgeräten wie hydraulischen Spreizern, Scheren, Trennscheiben und Schneidbrenner transportfähig im Lastennetz bereit. Mit einem Helikopter ab Rega-Basis würde diese Box samt Aufgleiser und 2. Pikettmann hinter dem Depot aufgenommen und an eine “Unfallstelle” geflogen

39

17

Quellenverzeichnis

- Diverse RhB-Nachrichten

- 50 Jahre RhB

- Geschäftsberichte RhB 1904, 1905, 1908, 1912

- Die Neubauten der RhB, Schweizer Journal, F. Skvor und E. Cadalbert

- Chur - Arosa vom Bau und Betrieb der Bahn, H. Hofmann

- Die Bauten der Rhätischen Bahn Geschichte einer Architektur von 1889 bis 1949, Luzi Dosch

- Die elektrischen und Dieseltriebfahrzeuge Schweizerischer Eisenbahnen Stammnetz - Triebfahrzeuge,

Claude Jeanmaire, Archiv Nr. 219

- Rhätische Bahn Heute – Morgen – Gestern

- Expertenberichte RhB

- Industriealisierung; Werkstätten als “Residenz der Lokomotiven”, H.P. Bärtschi

- Archiv RhB-Hochbau Chur

- Geschäftsbereich Rollmaterial Übersichtsdokument