Digitaler Workflow im KFO-Labor mit 3-D-Druck · Für 3-D-Druckmodelle stehen drei Materi - alien...

Transcript of Digitaler Workflow im KFO-Labor mit 3-D-Druck · Für 3-D-Druckmodelle stehen drei Materi - alien...

42 ddm | Ausgabe 6 | 201742

Digitaler Workflow im KFO-Labor

mit 3-D-Druck

Wolfgang Graf

Kollegentipp

Klassische handgefertigte KFO-Set-ups waren bislang in meinen Dentallaboren die Arbeitsunterlage für die kieferorthopädischen Behandlungen (Abb. 1). Ich habe

mich in meinen Laboren in Wien und Unterwalters-dorf auf Kieferorthopädie- und Schlafapnoe-Behand-

lungen spezialisiert. Seit Frühjahr 2016 habe ich meinen Workflow umgestellt, digitalisiert und 3-D-Druck einge-

führt. Mit Erfolg, Zeitersparnis und gewinnbringenden Ideen für ein Zusatzgeschäft.

Nicht zuletzt wappne ich mich natürlich für die Kunden, die bereits auf Intraoralscan setzen oder davorstehen. Es mag sich als Wettbewerbsvorteil

erweisen und Vertrauen bilden, wenn das Dentallabor bereits erfahren im Umgang mit Intraoralscandaten ist und ohne Abdruck zurechtkommt. Denn 3-D-Druck ist mit Sheraprint längst raus aus den Kinderschuhen. Damit bin ich auf Wachstumskurs!

Am Beginn des digitalen Workflows in meinen Laboren stand die Imaging-Software ONYXCEPH³™, die sowohl bei der Diagnostik und Behandlungsplanung, als auch bei der Patientenberatung und Archivierung unterstützt (Abb. 2). Ein entscheidender Vorteil: Die Set-ups auch bei den Zwischen-schritten der Behandlung müssen nicht mehr von Hand in stundenlanger Arbeit generiert werden. Vielmehr simuliert die Software den Behandlungsverlauf in Form eines Films. Er bietet die Mög-lichkeit, an ausgewählten Stellen anzuhalten und exakt von dieser jeweiligen Situation ein weiteres Set-up herzustellen. Alle Zwischen-Set-ups können einfach aus der Bewegung heraus erstellt wer-den – kein Techniker muss sich erneut hinsetzen und Modellsegmente neu aufstellen. Gerade bei längerer Behandlung spart das viel Zeit. Gleichzeitig bleibt die Behandlung flexibel, denn ein neu-erlicher Modellscan oder Abdruckscan als neue Ausgangsposition kann jederzeit eingefügt werden um dann wieder die nächsten Set-up-Schritte zu planen.

Dazu suchte ich ein passendes, ökonomisches Fertigungssystem. Die virtuell erzeugten Modelle müssen real als Arbeitsunterlage vorhanden sein. Fündig wurde ich bei Shera und dem 3-D-Drucker Sheraeco-print 30. Im Leistungsvergleich punktete der Drucker in Sachen Präzision, Geschwindigkeit und Materialvielfalt.

Der Sheraeco-print 30 arbeitet mit dem Digital Light Processing Verfahren (DLP) und lichtemp-findlichem Kunststoff. Spiegel im Drucker lenken das LED-Licht auf die Bereiche, die ausgehärtet werden sollen. Über diese Projektion verbinden sich die Polymere genau dort - Schicht für Schicht - bis das Druckobjekt vollständig aufgebaut ist. Als Grundlage für die zu druckende zahntechni-

43ddm | Ausgabe 6 | 2017 43

Kollegentipp

sche Arbeit dienen offene STL-Dateien, die der Anwender aus seiner systemungebundenen Scan- und Designsoftware geschaffen hat. Sheraprint lässt sich problemlos in den bestehenden digitalen Workflow integrieren.

Das Herzstück des Sheraeco-print 30 ist die patentierte Force Feedback Technologie (FFT). Die Software des Druckers berechnet bei jeder zu polymerisierenden Schicht mit welcher Zugkraft die Bauplattform angesteuert werden muss und meldet sich, sobald die Bauplattform vollständig aus dem Bad gelöst ist. Das löst dann umgehend die nächste Druckschicht aus und verschwendet keine „Wartezeit“. Auf diese Weise erzielt das System stets die schnellstmögliche Verarbeitung und einen sehr präzisen Druck. Andere Drucker arbeiten meist mit gleichbleibenden Kräften. Das macht diese Drucker langsamer. Im Sheraeco-print 30 hingegen werden massive und dünne Bereiche mit unter-schiedlicher Abzugskraft berücksichtigt.

Der Sheraeco-print 30 ist 15 Kilogramm leicht und braucht kaum mehr Stellfläche als einen DIN A4-Briefbogen. Die Bauraumfläche im Sheraeco-print 30 beträgt 62 x 110 Millimeter - mit Platz zum Beispiel für bis zu 50 Kronen oder sechs Modellen in einem Druckvorgang. Dieser 3-D-Drucker erlaubt eine Bauhöhe von maximal 85 Millimetern.

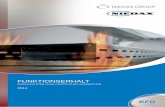

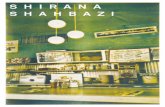

Zu Sheraprint gehört ein breites Spektrum an Einsatzmöglichkeiten von lichtpolymerisierenden 3-D-Druckkunststoffen in der Zahntechnik (Abb. 3). Diese reichen von Aufbissschienen, Bohrschab-lonen in der Implantattechnik, Provisorien bis hin zu ausbrennfähigen Materialien für den Guss von Kronen, Brücken oder Modellgussgerüsten und Modellen. Für 3-D-Druckmodelle stehen drei Materi-alien zur Verfügung – vom schnellen Sheraprintmodel-fast für die Aligner-Therapie und dem gängi-gen Modellmaterial bis hin zur Highend-Variante Sheraprintmodel-plus in den Farben grey und sand.

Besonders das speziell für KFO-Modelle entwickelte lichtpolymerisierende Sheraprint-model fast passt perfekt zu den Ansprüchen in meinen Laboren. Im Rahmen der kieferorthopädischen Behand-lung gibt es für jeden Patienten neben der Ausgangssituation und dem Set-up mit dem Behand-lungsziel je nach Fall noch bis zu sechs weitere Modellpaare, die hergestellt werden müssen (Abb. 4). Klassisch in Gips gefertigt ist ein Techniker damit stundenlang beschäftigt.

Abb. 1: Ein klassisches, gesägtes und neu positioniertes Set-up-Modell (Foto: Wolfgang Graf)

Abb. 2: Modellanalyse mit der Imaging Software ONYXCEPH³™ (Image Instruments GmbH, Chemnitz)

44 ddm | Ausgabe 6 | 201744

Kollegentipp

Abb. 3: Materialvielfalt bei Sheraprint (Grafik: Shera Werkstoff-Technologie)

Abb. 5: Gedruckte Modelle mit Sheraprint model fast (Foto: Wolfgang Graf)

Abb. 7: Stereognosie-Formen für die Tasterkennung im Mund des Patienten aus Sheraprint-ortho plus (Foto: Shera Werkstoff-Technologie)

Abb. 4: Gedrucktes Modell und klassisches Set-up-Modell im Vergleich (Foto: Wolfgang Graf)

Abb. 6: Tiefgezogene Schiene für die Aligner-Technik auf einem gedruckten Modell aus Sheraprint-model fast

45ddm | Ausgabe 6 | 2017 45

Kollegentipp

Sheraeco-print leistet hier wertvolle Unterstützung: Die Modelldaten aus der Planungssoftware kön-nen als STL-Datei einfach an die Nesting-Software übergeben und platziert werden. Die Dateien wer-den in einzelne Schichtbilder zerlegt und per USB-Stick oder Netzwerkverbindung an den 3-D-Dru-cker übergeben. Auf Knopfdruck startet der Druck. Im Drucker sendet eine LED-Lichtquelle - ähnlich wie bei einem Beamer – ein schwarz-weiß-Bild über Spiegel und Linsen und belichtet am Boden der Materialwanne Bild für Bild die einzelnen Schichten der Druckobjekte. Abhängig von der Größe der Modelle, des Bauraums und dessen Bestückung sind nach rund eineinhalb Stunden bis zu sechs Modelle gleichzeitig fertig (Abb. 5, Abb. 6).

Die gedruckten Modelle reinigt der Techniker zuerst grob mit Reinigungsflüssigkeit und anschlie-ßend für drei Minuten im Ultraschallbad. Danach sollten Öffnungen und Spalten in den Objekten vorsichtig trockengeblasen und nach Bedarf mit einer weichen Zahnbürste vorsichtig gesäubert werden bis keine Rückstände des Druckkunststoffes mehr vorhanden sind. Danach trocknen die Modelle für 30 Minuten bei 40°C im Ofen um alle Reste der Reinigungsflüssigkeit zu entfernen. Beim Sheraprint-System schreibt der Hersteller ein Lichthärtegerät vor, in dem die Druckobjekte je nach Materialvorgabe mit Xenon-Lichtblitzen aushärten.

Sobald der Drucker seine Arbeit startet und die Modelle erstellt, hat der Techniker wieder Zeit für andere Aufgaben. Dank dieser frei werdenden Arbeitskapazitäten kann das Labor bei gleichem Per-sonaleinsatz produktiver arbeiten und gleichzeitig den Zeitdruck reduzieren. Es bleibt mehr Raum für Fortbildung oder um Neukunden zu gewinnen.

Speziell in meinen Laboren bot sich außerdem die Möglichkeit, einen weiteren Absatzmarkt mit dem 3-D-Druck zu erschließen. Für das Unternehmen „Logopädischer Bedarf Anna Seitz“, einem Fachhandel für logopädische Therapie-Produkte, drucken wir Stereognosie-Formen (Abb. 7) für die Tasterkennung. Diese nutzen Logopäden für die Therapie von Patienten mit Wahrnehmungsstö-rungen. Dabei ertasten und erkennen Patienten mit der Zunge im Mund unterschiedliche Formen.

Für den Druck dieser Tastkörper verwenden die Techniker in meinen Laboren den lichtpolymerisie-renden Kunststoff Sheraprint-ortho plus. Das Material ist als Medizinprodukt zugelassen und eig-net sich daher für diesen therapeutischen Einsatz. Mit Hilfe des 3-D-Drucks sparen wir auch bei der Herstellung dieser Tastkörper viel Zeit gegenüber der manuellen Herstellung. Einmal als STL-Datei konstruiert, lassen sich mit Hilfe des Sheraeco-print ganze Serien davon herstellen. Einfacher geht es nicht! Sheraprint leistet bei uns nicht nur in der Zahntechnik blitzschnelle und präzise Dienste! Auch die Qualität hat uns absolut überzeugt!

Wenn Zahntechniker ein wenig über den Tellerrand schauen, finden sich noch sehr viele andere Betätigungsfelder, in denen der 3-D-Druck eine Rolle spielen wird. Die Anschaffung des 3-D-Druck-ers von Shera war goldrichtig. Von unschätzbarem Wert war auch die Außenwirkung, die der Einsatz des Sheraeco-prints hatte. Wir waren die ersten in weitem Umkreis, die auf 3-D-Druck gesetzt hatten. Das sprach sich herum. Eine enorme Mundpropaganda gab einerseits die Bestätigung, den richtigen Schritt getan zu haben und bot andererseits große Motivation, noch tiefer in die Materie einzutau-chen und mit neuen Ideen weiter voranzugehen.

ZTM Wolfgang Graf

• 1981 – 1985: Lehre zum Zahn-techniker Labor Prodent, Wien

• 1985 – 1997: Kieferorthopädisches Labor Hangl, Wien

• 1997 – 2012: Leiter der Kieferortho-pädie Labor Maczek, Wien

• 2012 – heute: Selbstständig, Eröffnung KFO Graf Labor für Kieferorthopädie und Schlafapnoe

• 2014 – heute: Übernahme der Fa. Logo – Seitz Fachhandel für Logopädie

Kontakt:KFO GRAF GmbHBreitenfurterstraße 161/3A-1120 WienBahnstrasse 23A-2442 UnterwaltersdorfTel.: +43 1 80 21 82 1Mobil: +43 676 79 87 33 [email protected]