FERTIGUNGSTECHNIK · Fragen Sie uns, wir unterbreiten Ihnen gerne ein gutes Angebot! Blech- und...

Transcript of FERTIGUNGSTECHNIK · Fragen Sie uns, wir unterbreiten Ihnen gerne ein gutes Angebot! Blech- und...

-

Seite 16

15 JahreTool Competence

Das Fachmagazin für die zerspanende Industrie

www.zerspanungstechnik.atwww.reinigungstechnik.at

FERTIGUNGSTECHNIKdrehen • fräsen • bohren

KomplettbearbeitungDie Vorteile sind eindeutig: Aufwände für Personal, Logistik, Arbeitsvorbereitung und Lager reduzieren sich auf ein Minimum.

Interviewx-technik sprach mit Volker Duttlinger, GF DMG Automation, über die Trends der Automatisierungstechnik.

Aus der PraxisAnwendungen, Projekte, Fertigungslösungen,Bearbeitungsstrategiendirekt aus der Praxis.

Seiten: siehe Inhalt

Mai20082

GZ02Z034671M - Verlagspostamt: 4073 Wilhering - P.b.b. Zul.Nr. Deutschland: Y-60850

Seite 42 Seiten 47 - 66

-

www.zerspanungstechnik.at

Die Komplettbearbeitungstechnologieist schon länger im Trend, jedoch nur vereinzelt in österreichischen Fertigungshallen anzufi nden. Fand sie früher ihre Anwender in nur wenigen Branchen, wie z.B. in der Energietechnik oder im Groß-Maschinenbau, so hat sich der Slogan „einmal spannen – komplett bearbeiten“ heutzutage nahezu überall durchgesetzt. Einerseits hat das mit dem vielfältigen Angebot unterschiedlicher am Markt befi ndlicher Maschinentypen zu tun, anderseits natürlich mit den großen Vorteilen des Einsatzes der Komplettbearbeitung. Da sich der gesamte Programmier-, Rüst- und Aufspannvorgang auf lediglich ein Fertigungsmittel konzentriert, reduzieren sich Aufwände für Personal, interne Logistik, Arbeitsvorbereitung und Zwischenlager auf ein Minimum. Nicht nur hochkomplexe Teile, auch einfachere Bearbeitungen haben sich heutzutage auf diese Maschinen verlagert. Eine zusätzliche Effektivitätssteigerung bringt

eine Automatisierung des Werkstückhandlings. Ob über Ladeportale, -magazine oder mit Hilfe von Robotern, die Reduktion unproduktiver Maschinenzeiten wird hier ausgereizt. In unserem Special auf den Seiten 47 bis 66 geben wir Ihnen zahlreiche Ideen, wie auch Sie die Komplettbearbeitung in Ihrem Betrieb wirtschaftlich einsetzen können.

Ein weiterer Schwerpunkt dieser Ausgabe widmet sich dem Thema Werkstoffe. Bei der Bearbeitung unterschiedlichster Materialien – ob Stahl, Guss oder etwa Leichtbauwerkstoffe – sind unterschiedliche Werkzeuge mit speziellen Legierungen und Beschichtungen gefragt. „Zu unterschiedlich sind die individuellen Stärken der Werkzeughersteller und zu interessant die Zeitgewinne bei passender Auswahl“, so die Aussage eines Anwenders. Ab Seite 18 fi nden Sie einen Auszug von speziellen Werkzeugen für spezielle Werkstoffe.

Auch im Werkzeug- und Formenbau spielen Werkstoffe eine wichtige Rolle, jedoch genauso wichtig sind hochgenaue und schnelle Werkzeugmaschinen mit den richtigen Bearbeitungsstrategien. Die wiederum können nur mit der richtigen CAD/CAM-Software effektiv und wirtschaftlich erstellt werden. Lesen Sie mehr ab Seite 68.

Zu guter Letzt fi nden Sie ab Seite 92 einen Einblick zum Thema Werkstückspannung in unserer Rubrik Apropos Spannsysteme.Denn was nützen die genauesten und leistungsfähigste Maschinen, Werkzeuge und CAM-Systeme ohne ein passendes Spannsystem? Wer auf optimale, einfach zu handhabende Spannmittel setzt, kann neben der Möglichkeit präzise und wiederholgenau zu fertigen auch noch die Nebenzeiten minimieren.

Viel zu lesen. Stimmt, doch dadurch fi nden Sie sicherlich zahlreiche Themen, die Sie beschäftigen.

Fertigungstechnik | Editorial

Themen,die uns beschäftigen

Ing. Robert FraunbergerChefredakteur

www.festo.at

Schnell? Schneller!High Speed. Powered by Festo.

Schnellere Produktionspro-

zesse benötigen schnellere

Komponenten. Beschleunigtes

Engineering basiert auf opti-

malen Services. Produkte und

Services von Festo verkürzen

Ihre Produktionszyklen.

Kompetenzen verbinden

-

4 www.zerspanungstechnik.at

S. 44

Bahndienstleister Schweerbau, Fahrzeughersteller Gleisbaume-chanik, Frässpezialist MFL und Boehlerit entwickelten eine selbst-fahrende Schienenfräsmaschine – geeignet für U- und S-Bahnen, normale Bahngleise und Hochgeschwindigkeitsstrecken.

Für den Hydraulik-Zylinder-Hersteller und Lohnfertiger Neuson Hydraulik GmbH ist das Thema Komplettbearbeitung ein we-sentlicher Erfolgsfaktor. Deshalb setzt das Unternehmen schon seit 2006 auf die Millturn-Technologie von WFL.

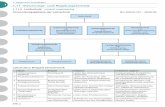

WERKSTOFFEProduktivität durch Hochleistungstools - Aus der Praxis 18Igelfräser für hohe Prozesssicherheit 21Bearbeiten von Leichtbauwerkstoffen 22Zerspanen mit mehr Leistung 25Fräskonzept für Aluminium 26Eckfräser mit doppelt positiver WSP 27Kurzlochbohren in warmfesten Superlegierungen 28Bohren von Titan und Aluminium 28Auf hohe Zerspanraten optimiert 29

ZERSPANUNGSWERKZEUGEMaximierung der L-/D-Verhältnisse von Aufsatzwerkzeugen 30Fräsvorschübe bis zu 3,5 mm/Z 31Hartmetallwerkzeuge mit Erfahrung 32Doppelter Vorschub pro Umdrehung 33Schneidstoffe für Schienenfräsmaschine - Aus der Praxis 34

WERKZEUGMASCHINENFlexible halbautomatische Fräs- und Bohrmaschine 41Hochwertige Economy-Maschine 46

SPECIAL KOMPLETTBEARBEITUNGAb in die Oberliga - Aus der Praxis 48Auf Präzision spezialisiert - Aus der Praxis 52Schnittkraft senken – Produktivität erhöhen 56Wo Technologie den Standort sichert - Aus der Praxis 58Ideal für komplexe Bauteile - Aus der Praxis 62Weichbearbeitung von Kurbelwellen - Aus der Praxis 64MAG folgt dem Trend der Komplettbearbeitung 66

CAD/CAMJobDISPO sichert Standort - Aus der Praxis 68Keine Kompromisse im CAD/CAM Umfeld 70Turbocad industrietauglich – Aus der Praxis 72

S. 48S. 34

Fertigungstechnik | Inhalt

Seite 16

15 JahreTool Competence

Das Fachmagazin für die zerspanende Industrie

www.zerspanungstechnik.atwww.reinigungstechnik.at

FERTIGUNGSTECHNIKdrehen • fräsen • bohren

KomplettbearbeitungDie Vorteile sind eindeutig: Aufwände für Personal, Logistik, Arbeitsvorbereitung und Lager reduzieren sich auf ein Minimum.

Interviewx-technik sprach mit Volker Duttlinger, GF DMG Automation, über die Trends der Automatisierungstechnik.

Aus der PraxisAnwendungen, Projekte, Fertigungslösungen,Bearbeitungsstrategiendirekt aus der Praxis.

Seiten: siehe Inhalt

Mai20082

GZ02Z034671M - Verlagspostamt: 4073 Wilhering - P.b.b. Zul.Nr. Deutschland: Y-60850

Seite 42 Seiten 47 - 66

15 Jahre auf Erfolgskurs15 Jahre gesundes Unterneh-menswachstum bedeutet, dass ein Unternehmen stark, stabil und in seiner Know-how-Entwicklung zukunftsweisend ist. WEDCO Tool Competence ist heute sowohl ein Handels- als auch Produktionsbe-trieb für Präzisionswerkzeuge, der von seinen Eigentümern mit aller gebotenen Sorgfalt und Kunden-treue geführt wird. Am 10. April 2008 wurde dies im Beisein von rund 350 geladenen Gästen gebüh-rend gefeiert. Seite 16

COVERSTORY

FERTIGUNGSTECHNIK 2/Mai 2008

Stark mit neuen Partnern

Interview mitReinhard Metzler,Geschäftsführer Metzler GmbH

Seite 8

NACHGEFRAGT

High-Performancein der Robotertechnik

Interview mitVolker Duttlinger,Geschäftsführer DMG Automation

Seite 42

-

5www.zerspanungstechnik.at

Gleitlager sind funktions- und lebensdauerbestimmende Komponenten in Verbrennungsmotoren – die Miba Gleitlager GmbH setzt bei der Produktion auf Komplettbearbeitung mit EMCO Hyperturn Dreh-Fräszentren.

C 40 – Die Dynamische: Ob Werkzeug- und Formenbau oder komplexe 5-Achs-Bearbeitungen in Einzel- oder Kleinserien – die Fertigung komplexer Frästeile gelingt mit spezialisier-ten Werkzeugmaschinen von Hermle.

WERKZEUG- UND FORMENBAUBasis für erfolgreiche Automation - Aus der Praxis 74Qualität, Präzision und Service vereint - Aus der Praxis 78Vorsprung für den Werkzeug- und Formenbau 81Produktionsprozesse durch Werkzeuge beschleunigen 82Flexibler Kombi-Einsatz 84Außenüberdrehen mit flexiblem Feinverstellsystem 85Kompakt-Baureihe im HPM-Bereich 86

MESSTECHNIKVom Nanometer bis zum Flugzeug 88Verschleißfreie, hochauflösende Oberflächenmessung 90

APROPOS SPANNSYSTEMEMehr Spannkraft für´s Werkstück 92Reduktion der Rüstzeiten 94Referenzgenaues Spannen in wenigen Sekunden 96Sicher fixieren mit Matrix 98Die neue Definition des Machbaren 100Lineares Spannmodul 100Die Spannvorrichtung entscheidet 101Komplexe Teile präzise spannen 101Fertigungsinsel für kleine Losgrößen - Aus der Praxis 102

STANDARDSEditorial 3Branche Aktuell 6Messen & Veranstaltungen 11Produktneuheiten 104Firmenverzeichnis & Impressum 106Vorschau 106

S. 78

Die Komplettbearbeitungstech-nologie setzt sich heutzutage in nahezu allen Branchen durch. Einerseits hat das mit dem vielfäl-tigen Angebot unterschiedlicher am Markt befindlicher Maschinen-typen zu tun, anderseits natürlich mit den großen Vorteilen des Ein-satzes einer Komplettbearbeitung. Die Aufwände für Personal, interne Logistik, Arbeitsvorbereitung und Zwischenlager reduzieren sich da-bei auf ein Minimum. Eine weitere Effektivitätssteigerung bringt eine Automatisierung des Werkstück-handlings.

Seiten 47 – 66

SPECIALKOMPLETT-BEARBEITUNG

WFL Millturn Technologies GmbH&Co.KG | A-4030 LinzAustria | Wahringerstraße 36 | Tel +43-(0)732 - 69 13-0Fax +43-(0)732 - 69 13 - 81 72 | E-Mail [email protected]

Büro Sinsheim | D-74889 | Am Leitzelbach 20Tel +49-(0)72 61-94 22-0 | Fax +49-(0)72 61-94 22-29E-mail [email protected] | Internet www.wfl.at

Spitzenweite bis 3000 mm

Hauptantrieb bis 54 kW

Bis zu 100 Werkzeuge

Max. Dreh-Ø 670 mm

B-Achse: Fräsleistung 20 kw

MILLTURN

www.zerspanungstechnik.atwww.reinigungstechnik.at

FERTIGUNGSTECHNIKdrehen • fräsen • bohren

Mai20082

Special Komplettbearbeitung Seiten 47 - 66

Fertigungstechnik | Inhalt

FERTIGUNGSTECHNIK 2/Mai 2008

Was nützen die genauesten und leistungsfähigste Maschinen, Werkzeuge und CAM-Systeme ohne ein passendes Spannsys-tem? Wer auf optimale, einfach zu handhabende Spannmittel setzt, kann neben der Möglichkeit präzi-se und wiederholgenau zu fertigen auch noch die Nebenzeiten mini-mieren.

Seiten 92 – 103

APROPOS SPANNSYSTEME

S. 58

-

6 www.zerspanungstechnik.atFERTIGUNGSTECHNIK 2/Mai 2008

Fertigungstechnik | Branche Aktuell

Chiron setzt nunmehr seit einem halben Jahrhundert immer wieder Maßstäbe im Werkzeugmaschinenbau und ist heute ein erfolgreicher Global Player. Am 29. April 2008 feierte das Unternehmen 50 Jahre Werkzeugmaschinenbau und 50 Jahre Chiron bei Hoberg & Driesch mit einer Hausausstellung im Chiron Forum in Tuttlingen (D).

Im Ranking der deutschen Werkzeug-maschinenhersteller zählt Chiron seit Jahren zu den Top 10. International beschäftigt die Chiron-Gruppe 1.500 Mitarbeiter. Am Stammsitz Tuttlingen und im nahegelegenen Neuhausen ob Eck entwickeln, fertigen und montieren heute rund 1.000 Mitarbeiter Serienma-schinen und auf deren Basis kunden-individuelle Komplettlösungen. Die Ex-portquote beträgt rund 60 %.

Den Grundstein für die Erfolgsstory im Werkzeugmaschinenbau legte das Un-ternehmen 1958 mit der Entwicklung und Herstellung von Einheiten zum Bohren, Fräsen und Gewindeschneiden. Bereits wenige Jahre später wurden die ersten Sondermaschinen, Bearbei-tungszentren und vertikale Fertigungs-zentren ausgeliefert. Mit der legendären FZ 16 schufen die Chiron-Ingenieure im Jahr 1981 eine innovative Fahrständer-

Maschine mit dem weltweit schnellsten Werkzeugwechsler für Bearbeitungs-zentren.Als global aufgestellter Hersteller von vertikalen Fertigungszentren und Turn-key-Lösungen will Chiron auch künftig

Standards im High-Speed Manufactu-ring setzen – durch Präzisionsmaschi-nen für höchste Ansprüche hinsichtlich Schnelligkeit, Qualität und Wirtschaft-lichkeit.

www.chiron.de

Doppeltes Jubiläum

50 Jahre Evolution - CHIRON begann den Werkzeugmaschinenbau 1958. Auch die jüngsten Maschinengenerationen - wie die FZ 15 W Magnum -

setzen in ihrer jeweiligen Klasse immer wieder Maßstäbe.

MAG Europe stellte mit Prof. Dr.-Ing. Jürgen Fleischer zur METAV seinen neuen Chairman vor. Zusammen mit Europa-Präsident Markus Grob, der zu Jahresbeginn zum Werkzeugmaschi-nenkonzern MAG wechselte, ist damit die Führungsriege komplett.

Seine Laufbahn begann Prof. Jürgen Fleischer 1985 am Institut für Werk-zeugmaschinen und Betriebstechnik der Karlsruher Universität als wissen-schaftlicher Mitarbeiter. Später einige Jahre als Oberingenieur ebenfalls im Bereich Werkzeugmaschinen tätig, wechselte er 1992 für zehn Jahre in die Wirtschaft, u. a. als Vice President Advanced Technologies bei der ABB Daimler-Benz Transportation GmbH (Adtranz). Nach der vollständigen

Übernahme von Adtranz durch Daim-ler verantwortete er als President Pro-duct Unit Bogies weltweit den Bereich Eisenbahnfahrwerke. Als Adtranz 2001 mit dem kanadischen Unternehmen Bombardier den Besitzer wechselte, war Prof. Jürgen Fleischer als Pre-sident Business Unit Bogies für das Fahrwerkgeschäft der gesamten Bom-bardier Transportation zuständig und ab 2002 President Regional and Com-muter Trains.

„Mit Prof. Fleischer konnten wir einen allseits bekannten und geschätzten Ex-perten für uns gewinnen“, freut sich Mo Meidar, (Chairman MAG Industrial Au-tomation Systems). Dies sei vor allem für MAG als Unternehmen mit Schwer-punkt auf Technologie wichtig, aber

auch in Bezug auf die neuen Produkte und Bereiche wie Infimatic mit einer ei-genen Maschinensteuerung und MAG Maintenance Technologies als zentral operierende Service-Einheit.

www.mag-ias.com

MAG in Europa mit neuem Chairman

Prof. Dr.-Ing. Fleischer, Chairman MAG Europe.

-

ww

w.g

rimm

grafi

kde

sign

.de

„Sie fertigen tatsächlich noch selbst?“KINKELE gehört zu Deutschlands führenden Maschinenbauern und fertigt komplette Maschinen, Anlagen und Baugruppen nach Ihren oder unseren Zeichnungen. Wir wickeln komplexe Planungen und Projekte selbständig ab. Fragen Sie uns, wir unterbreiten Ihnen gerne ein gutes Angebot!

Blech- und Schweißkonstruktionen bis 50 t Stückgewicht mit aufwendiger mechanischer Präzisionsbearbeitung sind für KINKELE kein Problem. Wir besitzen den „Großen Schweißnachweis“, CNC-Fräs- und Bohrwerke bis 20 m Bearbeitungsweg. Mehr über KINKELE im Firmenkatalog. Fordern Sie ihn an. Selbstverständlich sind wir zertifi ziert nach DIN ISO 9001.

KINKELE GmbH & Co. KGGewerbegebiet HohestadtRudolf-Diesel-Straße 1D-97199 OchsenfurtTelefon: +49(0)9331909-0Telefax: +49(0)9331909-10E-Mail: [email protected]

Mitglied im

Ihr Ansprechpartner in Österreich:Andreas Hagn1180 WienTelefon: 01 / 470 400 4 - 0 E-Mail: [email protected]

seit 1885

Maschinen-, Apparate-, Stahlbau aus Ochsenfurt

-

8 www.zerspanungstechnik.atFERTIGUNGSTECHNIK 2/Mai 2008

Fertigungstechnik | Branche Aktuell

Stark mit neuen PartnernDie in Vorarlberg beheimatete Metzler GmbH bietet ein großes Sortiment an Zerspan- und Spannwerkzeugen, Mess- und Prüfmittel, Betriebseinrichtungen sowie Produktionsanlagen und Werkzeugmaschinen. Metzlers Erfolgsrezept lautet: individuelle Beratung, optimale Planung und ein starkes Service. Mit den neuen Partnern Alzmetall und Kern stärkt das Unternehmen sein Produktangebot im Bereich Bohr- und Fräsmaschinen. x-technik sprach mit dem Geschäftsführer Reinhard Metzler.

Ing. Robert Fraunberger im Interview mitReinhard Metzler, Geschäftsführer,Metzler GmbH

x-technik:Metzler hat seit 01.01.2008 offi ziell die Vertretung von Alz-metall und Kern übernommen. Wie kam es dazu?

Reinhard Metzler:Da uns Mikron und Charmilles ihre Generalvertretungen mit Ende 2007 gekündigt haben, konnten wir uns über neue Lie-feranten im Fräs- und Erodiermaschinenbereich Gedanken

machen. Wir haben dann den europäischen Markt genau unter die Lupe genommen und kamen zum Entschluss, dass wir im Bereich Fräsen mit Alzmetall und Kern zwei sehr inno-vative, mittelständische Hersteller vertreten werden. Beide Unternehmen sind auch auf uns zugekommen, nachdem Sie erfahren haben, dass wir ab 1.1.2008 Mikron nicht mehr ver-treten. Für Metzler, Alzmetall und Kern ist die neue Zusam-menarbeit eine Win-win-Situation.

-

9www.zerspanungstechnik.at FERTIGUNGSTECHNIK 2/Mai 2008

Fertigungstechnik | Branche Aktuell

Metzler GmbH & Co KGOberer Paspelsweg 6 – 8A-6830 RankweilTel. +43-5522-779-63-0www.metzler.at

KONTAKT

>> Für Metzler, Alzmetall und Kern ist die Zusammenarbeit

eine Win-win-Situation.

-

10 www.zerspanungstechnik.atFERTIGUNGSTECHNIK 2/Mai 2008

Fertigungstechnik | Branche Aktuell

„Das erfolgreichste Jahr der Firmengeschichte“ – mit diesen Worten fasste StarragHeckert Verwal-tungsratspräsident Walter Fust die Ergebnisse des Geschäftsjahres 2007 zusammen. Die Fokussierung auf die vier attraktiven Zielmärkte Luftfahrt, Energie-erzeugung, Transport und Präzisionsmaschinenbau bewährt sich und wird mittelfristig ein solides Wachs-tum erlauben. Im Geschäftsjahr 2007 wurde der Rein-gewinn von CHF 7,5 Mio. im Vorjahr auf CHF 18 Mio. mehr als verdoppelt. Der Auftragseingang wurde um 59 % auf CHF 328 Mio. und der Umsatzerlös um 29 % auf CHF 244 Mio. gesteigert. Damit konnte das Betriebsergebnis EBIT mit CHF 22,8 Mio. (Vorjahr CHF 10,9 Mio.) oder 9,3 % des Umsatzerlöses mehr als verdoppelt werden. Der Verwaltungsrat beantrag-te eine Dividendenerhöhung auf CHF 18,- je Aktie (Vorjahr CHF 10,-).

StarragHeckert erwartet für 2008 eine weitere positi-ve Entwicklung.

www.starragheckert.com

Markante Fortschritte im Jahr 2007

Mayfran International hat seine Produkt- und Service-Ka-pazitäten mit Übernahme der englischen Hardman Mainte-nance Engineering Ltd. ausgeweitet. Das Unternehmen ist Kern des mit April 2008 neu geschaffenen Kompetenzzen-trums „Späneabsaugung“ der Mayfran-Gruppe.

Mit der Eingliederung der englischen Hardman Mainte-nance Engineering Ltd erweitert Mayfran sowohl seine Dienstleistungs-Kapazität für Kunden in Großbritannien als auch sein Produkt-Portfolio. Die besondere Expertise des übernommenen Unternehmens umfasst die Entwicklung, Planung, Inbetriebnahme und Betreuung von Spanabsau-gungs-Systemen, insbesondere für das Umfeld der Luft-fahrtindustrie. Hardman Maintenance Engineering Ltd wird mit den in Großbritannien bereits bestehenden Mayfran-Geschäftseinheiten zusammengefasst. Das Unternehmen fungiert ab sofort als Kompetenzzentrum „Späneabsau-gung“ für die gesamte Mayfran-Gruppe. Offiziell eröff-net wurde das neu errichtete Gebäude des Kompetenz-zentrums „Späneabsaugung“ in Bury bei Manchester am 15. April 2008.

www.mayfran.de

Mayfran übernimmt britischen Späneabsaugungs-Spezialisten

Im Jahr 1983 wurde Haas Automati-on, Inc. von Gene Haas mit dem Ziel gegründet, den allerersten vollautoma-tischen, programmierbaren Spannzan-gen-Indexiertisch herzustellen. Der zur Steigerung der Produktion von Gene Haas’ eigener Werkstatt entwickelte Indexiertisch Haas 5C erwies sich als sofortiger Erfolg.

Im Lauf der nächsten vier Jahre wur-de das Produktangebot um eine gro-ße Auswahl an vollprogrammierbaren Drehtischen, Indexiertischen und Zu-behörkomponenten für Werkzeugma-schinen erweitert. 1988 stellte Haas Automation das erste vertikale Bear-beitungszentrum (VMC) vor, das zu einem Preis von weniger als $ 50.000,- angeboten wurde.

Heute, 25 Jahre später, ist Haas Auto-mation der weltweit führende Herstel-ler von CNC-Werkzeugmaschinen und produziert, verkauft und liefert mehr

Maschinen pro Monat als jeder ande-re Hersteller der westlichen Welt. Alle Haas-Produkte werden im 93.000 m² großen Fertigungsbetrieb in Südkali-

fornien hergestellt und über ein globa-les Netz von 120 Haas Factory Outlets (HFO) vertrieben.

www.haascnc.com

Haas Automation feiert 25 Jahre

-

www.zerspanungstechnik.at

Fertigungstechnik | Messen & Veranstaltungen

Die Fertigungstechnik sieht sich ständig neuen Herausforderungen ausgesetzt. Der Energieeinsatz gehörte lange Zeit nicht dazu. Vor dem Hintergrund explosionsartig steigender Energie- und Rohstoffpreise trat jedoch die Frage in den Vordergrund: „Wie können wir unsere Prozesse effi zienter gestalten?“ Antworten darauf verspricht die AMB, internationale Ausstellung für Metallbearbeitung, vom 9. bis 13. September 2008 auf der Neuen Messe Stuttgart.

Deutlich macht VDW-Präsident Carl Martin Welcker die sich ändernden Ansprüche an die Produktionstechnik am Beispiel Automobilindustrie und ihrer Zulieferer. Gerade die Automobi-lindustrie unterhält heute ein globales Netz von Produktionsstätten. „Ziele wie Wirtschaftlichkeit, Flexibilität und Verfügbarkeit, Nachhaltigkeit, Zu-kunftsfähigkeit der eingesetzten Ferti-gungstechnik und kürzere Lebenszy-klen der hergestellten Produkte rücken bei den Abnehmern in den Fokus. Zu-dem hat die Automobilindustrie hohe technische und technologische Anfor-derungen, die aus den Fertigungsein-richtungen das Maximum herausho-len“, so Welcker. Die Antworten der Branche auf diese Herausforderungen lauten: Neue Maschinen- und Ferti-gungskonzepte, Standardisierung und Modularisierung der Produkte sowie neue Fertigungstechnologien.

Wie intelligente Systeme aussehen können, mit denen sich der Energie-verbrauch von Maschinen ohne Leis-tungseinbußen, höhere Kosten oder Komplexitätszuwachs reduzieren lässt, wird im Rahmen der AMB 2008 auch auf der Tagung des Fertigungs-technischen Kolloquiums (FtK) erör-tert.Live lässt sich die „Zerspanung von Morgen“ auf der HSC/HPC-Sonder-schau der AMB erleben. Unter Leitung des Instituts für Produktionsmanage-ment, Technologie und Werkzeug-maschinen (PTW) der Technischen Universität Darmstadt zeigen rund 25 Aussteller die neuesten Entwicklun-gen der Hochgeschwindigkeits- und Hochleistungszerspanung (HSC/HPC). Auch dort bildet das Thema En-ergieeffi zienz in der Produktion einen Schwerpunkt.

www.amb-messe.de

Effi zienz in der Fertigung

Prof. Dr. Ing. Eberhard Abele (rechts), Leiter des Institutes für Produktionsmanagement, Technologie und Werkzeugmaschinen der TU Darmstadt, erläutert Dagmar Wöhrl die Vorzüge

der Hochgewindigkeitsbearbeitung. (Bild: Messe Stuttgart)

More!Präzision made in Austria.

A 4522 Sierning, Austria · Schiedlberger Straße 10T +43 (0) 72 59/23 47-0

[email protected] · www.rabensteiner.com

-

12 www.zerspanungstechnik.atFERTIGUNGSTECHNIK 2/Mai 2008

Fertigungstechnik | Messen & Veranstaltungen

Im Jahr 2006 lancierte Veranstalter Reed Exhibitions Messe Wien Österreichs größte internationale Fachmesse für die Industrie. Vom 7. bis 10. Oktober 2008 vereint Reed Exhibitions nun zum zweiten Mal die Industrie zur VIENNA-TEC.

In bewährter Weise wird sie von sechs international renommierten Fachmessen (automation austria, energy-tec, ie–industrieelektro-nik, intertool, messtechnik und Schweißen/Join-Ex) unter einem gemeinsamen, synergiebringenden Dach gebildet. Alles in allem ist eine Gesamtausstellungsfl äche von ca. 60.000 m² belegt.

Fertigungs- und Produktionstechnik in Halle B

Die Halle B der Messe Wien ist ausschließlich für den Bereich Fer-tigungs- und Produktionstechnik reserviert. Hier sind die neuesten Werkzeugmaschinen und Präzisionswerkzeuge zu sehen. Drehen, Fräsen, Bohren, Schleifen mit Hochgeschwindigkeit sowie Laser-technik – die Halle B präsentiert alle Technologien und Lösungen der spanenden Metallbearbeitung und Umformtechnik sowie die besten Strategien für die automatisierte Komplettbearbeitung in der industriellen Fertigung.

Neu: Forum Instandhaltung in Halle A

Das Forum Instandhaltung wie auch die Themenbereiche Oberfl ä-chentechnik, Betriebsausrüstung, Logistik, Arbeitsschutz, mecha-nische Messtechnik und Schweißen werden an allen vier Tagen in

der Halle A abgehandelt. Zusätzlich zu den Vorträgen in der Halle A fi nden im Congress Center der Messe Wien weitere Vorträge zum Thema Instandhaltung und Benchmarking statt.

www.vienna-tec.at

VIENNA-TEC – Die Zweite

VIENNA-TEC 2008

Internationale Fachmesse für die Industrie7. – 10. Oktober 2008

••

Die österreichische Fertigungsindustrie informierte sich beim MAP Symposium in Gmunden über neueste Entwicklungen in der Teilereinigung, im Abwassermanagement und im Umweltschutz. Sieben internationale Fachleute zeigten den interessierten Technikern Wege in eine effi zientere und zugleich umweltfreundlichere Zukunft.

Wachsender Wettbewerbsdruck und schärfer werdende Um-weltaufl agen machen die Reinigung industriell gefertigter Teile zwischen den Fertigungsschritten zur kritischen Einfl ussgröße auf die Produktivität der gesamten Fertigung. Der gezielte und sparsame Umgang mit Reinigungsmitteln bzw. die Wiederauf-bereitung der Abwässer führt zur Rückgewinnung wertvoller Altstoffe und zu einem schonenden Umgang mit der Natur.

Bereits zum dritten Mal brachte der herstellerunabhängige österreichische Teilereinigungs-Spezialist MAP PAMMIN-GER aus Gmunden, internationale Experten nach Österreich, die unter dem Motto „A Clear Vision“ in sieben Fachvorträ-gen über neueste Entwicklungen auf allen Gebieten der Rei-nigungstechnologie informierten. Der Schwerpunkt lag in diesem Jahr auf dem ökonomischen und ökologischen Rei-nigungsmitteleinsatz. Interessant war für die etwa 50 Teilneh-mer aus ganz Österreich vor allem die Gegenüberstellung der unterschiedlichen Reinigungsverfahren auf wässriger Basis, mit Kohlenwasserstoff-basierten Mitteln oder des MPC-Ver-fahrens für die Präzisions-Teilereinigung. Auch Fragen wie

Standzeitverlängerung oder Partikelentfernung wurden von den Vortragenden aufgegriffen.

www.map-pam.at

Internationale Reinigungsexperten in Gmunden

Etwa 50 Fertigungstechniker, vor allem aus der Automobil-Zulieferindustrie, informierten sich beim MAP Symposium über

Ressourcen sparende und die Umwelt schonenden Techniken der industriellen Teilereinigung.

-

Ku

nst

stof

f-b

earb

eitu

ng

Alu

min

ium

-b

earb

eitu

ng

Stah

l-b

earb

eitu

ng

Wer

kze

ug-

+Fo

rmen

bau

Gra

ph

it-

bea

rbei

tun

gK

up

fer-

bea

rbei

tun

gSo

nd

er-

wer

kze

uge

More!Präzision madein Austria.

Werkzeuge aus unserem Haus:Schnell, flexibel, innovativ –für Ihre Produktion.

RabensteinerProduktions- und Vertriebs GmbHSchiedlberger Straße 10A 4522 Sierning, Austria

T +43 (0) 72 59/23 47-0F +43 (0) 72 59/31 62

-

14 www.zerspanungstechnik.atFERTIGUNGSTECHNIK 2/Mai 2008

Fertigungstechnik | Messen & Veranstaltungen

2. Internationale Fachmesse für Leichtbaukonstruk-tion vom 24. bis 26. Juni 2008 in Salzburg – nach der erfolgreichen Premierenveranstaltung stehen die Zeichen auf Wachstum.

Als europaweit einzige Fachmesse fokussiert die eu-roLITE das gesamte Spektrum an Entwicklungs- und Simulationstools, Werkstoffen und Fertigungstech-nologien für die Leichtbaukonstruktion. Ein Konzept, das bei den Anbietern dieser Produkte und Lösungen auf großes Interesse stößt. So nehmen an der 2. eu-roLITE zahlreiche namhafte Unternehmen teil, die bei der Erstveranstaltung nicht vertreten waren. Ergänzt wird das Ausstellerangebot durch die Themenparks „Fügen und Verbinden“ sowie „Oberflächentechnik“.

Innovationstreiber für Leichtbau-Lösungen sind der Fahrzeugbau sowie die Luft- und Raumfahrtindustrie. Immer wichtiger werden die „Lightweights“ aber auch im Maschinenbau, dem Schienenverkehr sowie im Boots- und Yachtbau.

www.euroLITE-expo.eu

euroLITE 2008

Die DMG Austria lädt vom 27. bis 31. Mai 2008 zur Hausausstel-lung in Klaus. Dabei präsentiert das Unternehmen auf einer Flä-che von mehr als 600 m² verschiedenste Exponate per Life-Vor-führung. Werkzeugmaschinen im neuen Design mit modernster Steuerungstechnologie werden ebenso vorgeführt, wie die DMG Virtual Machine und die DMG Automation mit hochfl exiblem Pa-lettenhandlingsystem an der DMU 40 monoBLOCK®, DMC 835 V, HSC 20 linear und CTX 410. Ein Automationsworkshop und eine Medical Seminar runden das Angebot ab.

DMG Hausausstellung in Klaus

DMG Austria Oberes Ried 11 A-6833 KlausTel. +43-5523-69141-0www.gildemeister.com

KONTAKT

INFO

Automationsworkshop: 27. – 28. 05.Medical Seminar: 29. – 30.05.

••

InterPart, MediPart und Surfacts – vom 3. bis 5. Juni 2008 öffnen sich die Pforten der Messe Karlsruhe für die Dreifachmesse mit ca. 300 Aus-stellern. Das Messetrio präsentiert Zulieferprodukte, Lösungen und Ver-fahren zur Oberflächenbehandlung für die Fahrzeugindustrie, den Maschi-nen- und Anlagebau sowie die Medi-zintechnik.

Mit der InterPart steht eine Informa-tions- und Beschaffungsplattform im Zentrum der deutschen Automobilin-dustrie und des europäischen Maschi-

nenbaus zur Verfügung. Die Surfacts bietet Entscheidungsträgern aus den Bereichen Oberflächenbehandlung, -veredlung und -beschichtung Lösun-gen und Technologien. Die MediPart, Fachmesse für Hersteller von medi-zinischen Geräten und Produkten, erweitert heuer erstmals die InterPart und Surfacts. Für diese Branche prä-sentieren Zulieferer Präzisionsteile und Technologien für die Produktion von Komponenten mit sehr geringen Toleranzen.

www.dreifachmesse.de

Branchentreff – Fahrzeugindustrie, Maschinen- und Anlagenbau, Medizintechnik

INFO

InterPart, MediPart, Surfacts3. und 5. Juni in Karlsruhe

-

Dann lernen Sie uns kennen!

Tooltechnik Fertigungstechnologien GmbH | WERKZEUGMASCHINEN | PRÄZISIONSWERKZEUGE | LASER | BESCHRIFTUNGSANLAGEN4894 Oberhofen am Irrsee · Austria · Gewerbegebiet, Salzweg 1 · Tel. +43 (0) 6213-200 53-0 · Fax +43 (0) 6213-200 53-22 · www.tooltechnik.com

-

DIESESEITE

KOMMTAM MO 05.05.08

UM SPÄT. 11:00

-

DIESESEITE

KOMMTAM MO 05.05.08

UM SPÄT. 11:00

-

18 www.zerspanungstechnik.atFERTIGUNGSTECHNIK 2/Mai 2008

Fertigungstechnik | Werkstoffe

Zur Arbeit reicht manchmal ein einzi-ger Finger. Mit dem nämlich tippt Rolf Wilhelmi hin und wieder auf eine Lis-te mit Werkzeugherstellern und sagt seinen Leuten, sie möchten doch die-sen, jenen und dann noch den einen oder anderen Anbieter zur Probebe-arbeitung einladen. „Die Prozedur ist aufwendig“, sagt der Geschäftsführer der MBZ GmbH. Am Ende dann aber wüssten alle, wie es um ihre Stärken, Schwächen und Nutzen für den Kun-den bestellt sei. „Insoweit sind die Erfahrungen bestens“, versichert Wil-helmi.

Von Hochleistungszerspanung ist die Rede — für das in St. Ingbert im deut-

schen Saarland ansässige MBZ. Das Unternehmen bearbeitet geometrisch komplexe und bis zu 50 t schwere Werkstücke aus Nirosta, Guss und Schmiedestahl, in geringerem Umfang auch aus warmfesten und austeniti-schen Stählen wie Inconel. Aluminium wird erst vereinzelt zerspant, nimmt perspektivisch jedoch zu. Auftragge-ber sind Gießereien, Maschinen- und Anlagenbauer.

Die Teile sind überwiegend rotati-onssymmetrisch. Die Durchmesser reichen von 300 bis zu 4.500 mm — etwa Planetenräder für Getriebe von Turbinen, Zerkleinerungsmaschinen oder Großmotoren. Die Toleranzen

liegen bei 0,05 mm auf Bearbeitungs-zentren sowie H7 auf Drehmaschinen. Hartbearbeitung jenseits 48 HRC sei noch nicht der Standard, sagt der MBZ-Chef. Ihr Anteil nimmt innerhalb des Auftragsvolumens jedoch klar zu. Im Zweifelsfall müsse man dann auch hier zur Probebearbeitung bitten.

So auch kürzlich für die Fertigung ei-nes Turbinengehäuses für den Kraft-werksbau. Werkstoff war der hoch-warmfeste Schmiedestahl 1.4914 — ein Material, das hier nur mit klei-nen Schnittgeschwindigkeiten bear-beitet werden konnte. Jedoch sollte der Vorschub hoch sein. Neben der Sumitomo Electric Hartmetall GmbH,

Produktivitätszuwachsdurch Hochleistungstools Der Lohnfertiger MBZ GmbH setzt bei der Bearbeitung hochwertiger Großteile aus Nirosta, Schmiedestahl und Guss auf Rat und Tat von Sumitomo. Ergebnis der systematischen Unterstützung und Werkzeugauswahl sind hohe Standzeiten, feine Oberfl ächen sowie ein durchschnittliches Produktivitätsplus von 30 Prozent gegenüber anderen Fabrikaten.

Autor: DI Wolfgang Filì / Freier Redakteur

Werkstoffe

Hochwarmfester Schmiedestahl 1.4914,Stahl- und Grauguss,Hochkorrosionsbeständiger Stahl 1.4401

-

www.zerspanungstechnik.at

mit der MBZ seit Jahren gute Erfahrungen gemacht hatte, waren namhafte Präzisionswerkzeughersteller eingeladen worden. Die Tests zogen sich über eine komplette Woche hin — jeder dauerte zwischen vier und sechs Stunden. Am besten schnitten dabei die Fräser WEX 3025 E bis WEX 3080 F von Sumitomo ab. Das 1.4914 (X18CrMoVNb 12 1) wurde mit einem 160-mm-Messerkopf bei 160 min-1 Umdrehungen und einem Vorschub von 280 bis 350 mm/min bearbeitet. „Vor allem bei der Flächen- und Nutenbearbeitung war Sumitomo der Konkurrenz überlegen“, erklärt Rolf Wil-helmi. Wichtig sei zudem festzuhalten, dass mit jeweils nur einem Plattentyp gearbeitet wurde. Dies spare un-nötige Bevorratung wie auch variierendes Handling.

Schwer zerspanbare Stähle bearbeitet MBZ bereits seit mehreren Jahren mit Sumitomo-Tools. Was die Saarländer an diesem Fabrikat schätzen, sind die ho-hen Standzeiten und Schnittwerte sowie die günstige Spanbildung, die auch das Auskoffern und Bearbeiten extrem tiefer Geometrien problemlos gestaltet.

Gute Erfahrungen bei Edelstahl, Guss- und Hartwerkstoff

Bei der Bearbeitung von Stahl- und Grauguss wurden ähnlich gute Erfahrungen gemacht. Gegenüber Ver-gleichstools brachen beim Fräsen mit WEX 3025 E bis WEX 3080 F seltener die Schneidkanten aus. Die-se Zuverlässigkeit der Werkzeuge, über die komplette Bearbeitung hochwertiger Großteile hinweg, habe im Lauf der Jahre eine Vertrauensstellung des Lieferanten

Technologiedaten

Folgende Technologiedaten waren mit den WEX-Fräsern möglich und haben sich in der Folge weiter bewährt:

1. Schruppen80 bis 120 m/min8 mm Zustellung0,35 mm Zahnvorschub

2. Schlichten120 m/min1 mm Zustellung0,25 mm Zahnvorschub

Gegenüber den Wettbewerbswerkzeugen bedeute dies laut Rolf Wilhelmi ein Produktivitätsplus von rund 30 %, eine um 25 % höhere Standzeit, um 50 % bessere Rau-tiefen sowie insgesamt ein um 30 % besseres Kosten-/Nutzen-Verhältnis.

•••

•••

Fortsetzung Seite 20

Vor allem bei der Flächen- und Nutenbearbeitung ist Sumitomo der Konkurrenz überlegen.Rolf Wilhelmi, Geschäftsführer MBZ GmbH

www.boehlerit.com

Zähe Drehsorte Steeltec LC240F

für schwere Stahlbearbeitung

LMT BOEHLERIT hat das Steeltec Drehprogramm um

die zähe Sorte Steeltec LC240F ergänzt. Damit ist die

Drehfamilie mit der innovativen Nanolock Anbindungs-

schicht komplett. Ein zähes Gradientenhartmetall sorgt

für hohe Bearbeitungssicherheit, auch bei stark unter-

brochenem Schnitt auf Stahlwerkstoffen.

Durch die besonders innovative Beschichtung mit der

weltweit ersten MT-CVD nanostrukturierten Nanolock

Anbindungsschicht können trotz hoher Zähigkeit höhere

Schnittgeschwindigkeiten und damit eine bessere

Wirtschaftlichkeit bei schwereren Bedingungen auf

Stahlwerkstoffen erzielt werden.

LMT – THE PERFORMANCE TEAM

COATINGPERFORMANCE

-

20 www.zerspanungstechnik.atFERTIGUNGSTECHNIK 2/Mai 2008

Fertigungstechnik | Werkstoffe

bewirkt, unterstreicht der MBZ-Geschäftsführer. Auch die Hartbearbeitung sensibler Teile sei mit Sumitomo-Werk-zeugen nie ein Problem gewesen. Wilhelmi legt Wert auf die Feststellung, bei der Ermittlung von Schnitt- und Tech-nologiedaten und der Abschätzung der Standzeiten für den unbeaufsichtigten Lauf der Maschinen in jeder Phase von Sumitomo unterstützt zu werden. So wurden hochlegier-te wie auch 58 HRC und härtere Werkzeugstähle mit den CBN-Fräsern dieses Lieferanten zuverlässig zerspant.

Zuverlässige Spanbildung erleichtert Auskoffern

Seinen Zeigefinger nutzt Rolf Wilhelmi dennoch weiter. Zu unterschiedlich sind die individuellen Stärken der Werk-zeughersteller und zu interessant die Zeitgewinne bei pas-sender Auswahl. So ist MBZ beauftragt worden, Zahnräder aus V4A (Hochkorrosionsbeständiger Stahl 1.4401) für Pla-netengetriebe zu fertigen. Anders als der Wettbewerb sorg-ten die Sumitomo-Werkzeuge auch hier für zuverlässigen Spanbruch und Prozesssicherheit. Die Schnittdaten waren

im Übrigen vergleichbar. Da durch die Geometrie der Su-mitomo-Schneidplatten jedoch keine Wirrspäne anfielen, konnten die Werkstücke anstatt in drei bis vier Durchgän-gen — wie bei Werkzeugen der anderen Hersteller — in lediglich einem Arbeitsgang fertig bearbeitet werden. Der Zeitvorteil lag bei gut 25 Prozent.

WEDCO Handelsgesellschaft m.b.H.Zerspanungs- u. PräzisionswerkzeugeHermann Gebauer Str. 12A-1220 WienTel. +43-1-4802770-0www.wedco.at

KONTAKT

MBZ GmbHErnst-Heckel-Straße 1 D-66386 St. Ingbert-RohrbachTel. +49-6894-94909-20www.mbzgmbh.de

ANWENDER

Über Sumitomo

Die internationale Sumitomo Electric Hardmetal Corp. fertigt Wendeschneid-platten und Vollhartmetallfräser, -dreh-werkzeuge sowie –bohrer aus eigenem Hartmetall, selbst produziertem Cermet, Siliziumnitrid, CBN und PKD. Bereits im Jahr 1977 hatte Sumitomo mit der Entwicklung polykristalliner Schneid-stoffe begonnen und Marksteine für die Hart- und Trockenbearbeitung gesetzt. In Österreich wird Sumitomo durch die WEDCO Handelsgesellschaft m.b.H. im Verkauf und der Anwenderbetreuung vertreten.

-

Fertigungstechnik | Werkstoffe

Diese Werkzeuge werden vorwiegend zum Eckfräsen und Besäumen eingesetzt. Der extrem positive Axialwinkel von effektiv 25° bewirkt einen weichen Schnitt und eine hohe Laufruhe des Fräsers. So ist auch eine max. Spantiefe von 15 bis 37 mm beim F4038-Fräser, von 33 bis 60 mm beim F4138er bzw. 28 bis 88 mm bei F4238 möglich.

Ein weiteres Merkmal der drei Werkzeuge: Ihre positiven Schneidwinkel ermöglichen auch den Einsatz auf kleineren und leistungsschwächeren Maschinen. Trotz unterschiedli-cher Größen kommen auf allen Fräsern dieser Produktlinie die gleichen Wendeschneidplatten zum Einsatz – das verrin-gert Werkzeug- und Lagerkosten.

Die zweischneidigen AD-Systemwendeplatten gibt es in un-terschiedlichen Geometrien und Sorten und bieten somit für jeden Anwendungsfall die richtige Lösung. Damit sind die drei Fräser echte Allrounder, der sich ideal an die verschie-denen Materialien und Anwendungen anpassen lassen.

Igelfräser für hohe ProzesssicherheitMit den Xtra.tec-Igelfräsern F4038, F4138 und F4238 stellt Werkzeugspezialist WALTER drei Werkzeuge zur Verfügung, die sich sowohl für die Stahl- und Gussbearbeitung als auch die Zerspanung von Nichteisenmetallen und anderen anspruchsvollen Werkstoffen eignen.

WALTER Austria GmbHJohannesgasse 14, Postfach 146A-1015 WienTel. +43-1-5127300-0www.walter-tools.com

KONTAKT

Werkstoffe

Stahl, Guss,Nichteisenmetalle

Allrounder unter den Igeln: Mit ihrem axialen Anschlag der ersten Schneidenreihe erreichen die neuen Igelfräser F4038, F4138 und

F4238 eine hohe Prozesssicherheit.

DURATOMICTM Wendeplatten für jeden Werkstoff!

Standzeiten 400 %

Prozesssicherheit 100 %

Produktivität 100 %

Seco Tools Ges.m.b.H.Brückenstr. 3, A-2522 Oberwaltersdorf

Tel. +43(0)2253-21040, Fax: +43(0)2253-21040-11E-mail: [email protected]

www.secotools.at

-

DIESESEITE

KOMMTAM MO 05.05.08

UM SPÄT. 11:00

-

DIESESEITE

KOMMTAM MO 05.05.08

UM SPÄT. 11:00

-

DIESESEITE

KOMMTAM MO 05.05.08

UM SPÄT. 11:00

-

www.zerspanungstechnik.at

Miracle ist ein von Mitsubishi Mate-rials eigens entwickelter Beschich-tungsprozess. Die aktuelle Miracle Beschichtungstechnologie wurde in den eigenen Forschungszentren op-timiert. In Verbindung mit den neuen Werkzeugentwicklungen konnte man eine deutliche Leistungssteigerung in Schnittwerten, Standzeiten und dem Bearbeiten von harten Werkstoffen realisieren. Diese Verbesserungen re-duzieren zudem Werkzeugwechsel und Maschinenstillstandszeiten. Be-sondere Einsatzgebiete sind kritische Toleranzklassen und sehr lange Ein-griffszeiten.

Schlichten und Feinschlichten

Die hochpräzise Wendeschneidplat-te SRF und SRB zum Schlichten und Feinschlichten von großen Formen ist in den Feinstkornsorten VP10MF und VP15TF erhältlich. Diese gewähren lange Standzeiten und hohe Oberfl ä-chengüten.

Multifunktional

Mitsubishis weiter Bereich an multi-funktionalen Wendeplattenschaftfrä-sern beinhaltet auch den AJX-Typ. Die AJX-Serie wurde für extrem hohe Vorschübe gegenüber herkömmlichen Fräsern entworfen. Mit diesem Fräser werden beeindruckende Ergebnisse bei der Schruppbearbeitung in Stahl, rostfreiem Stahl und Gusswerkstoffen erzielt. VP15TF und VP30RT Miracle-beschichtete Platten stehen für erhöh-te Zuverlässigkeit und Leistung.

High-Speed-Bohren

Der MPS-Bohrer wurde für das Hoch-geschwindigkeitsbohren – Bohrungen von LD3 ~ LD30 – mit innerer Kühl-mittelzufuhr entwickelt. Die spezielle Schneidengeometrie, Spannute und vier Führungsfasen reduzieren den Schnittdruck und ermöglichen opti-male Bohrlochqualitäten, auch bei ho-hen Schnittdaten. Tiefe Bohrungen bis

LD30 können problemlos ohne Lüften hergestellt werden. Produktive und prozesssichere Bearbeitung in Stahl, Guss und rostfreien Materialien werden durch Miracle Beschichtungstechno-logie ermöglicht. Es können beispiels-weise Schnittdaten von Vc=300 m/min in Baustählen erreicht werden.

Zerspanen mit mehr LeistungMitsubishi Hartmetall bietet einige Neuheiten für das Fräsen und Bohren in Stahl, Guss und rostfreien Werkstoffen.

Mitsubishi Carbide GmbHComeniusstraße 2D-40670 MeerbuschTel. +49-2159-9189-0www.mitsubishicarbide.com

KONTAKT

Werkstoffe

Stahl, Gusswerkstoffe,Rostfreie Werkstoffe

1 SRF für lange Standzeiten und hohe Oberfl ächengüten.

2 Die AJX-Serie wurde für extrem hohe Vorschübe entworfen.

3 Der MPS-Bohrer steht für Hochgeschwindigkeitsbohren von LD3 ~ LD30 mit innerer Kühlmittelzufuhr.

1

2

3

-

26 www.zerspanungstechnik.atFERTIGUNGSTECHNIK 2/Mai 2008

Fertigungstechnik | Werkstoffe

Startpunkt für das Projekt war ein Mee-ting bei einem Schlüsselkunden aus der Automobilindustrie. CERATIZIT bot dem Produktionsleiter an, innerhalb von nur sechs Monaten neue Werkzeuge zu lie-fern, die den gestiegenen Anforderungen entsprechen sollten. Das Planungsbüro von CERATIZIT hatte sich noch ein zu-sätzliches Ziel gesetzt: Es sollte ein neu-es, fl exibles Werkzeugkonzept entwickelt werden, das an die meisten Bearbei-tungssituationen rund ums Aluminiumfrä-sen in der Automobilindustrie angepasst werden kann.

Aus diesem Entwicklungsprojekt ent-stand das MaxiMill HPC12 Konzept. Die Idee dahinter: Ein Fräskonzept bei dem die Zähnezahl, die Form des Fräskör-pers, die Kühlung, die Geometrie (Form) der Schneidkanten, die Spanwinkel und die Schneidstoffe (CBN, PKD) verändert werden können.

HPC 12 ermöglicht Einsparungen bis 30 Prozent

Gerade die Automobilindustrie stellt hohe Ansprüche an ihre Werkzeuge. Prozesse sollen hier nicht nur schnell und stabil sein, sie sollen auch einen hohen Grad an Reproduzierbarkeit und Vorhersagbarkeit

aufweisen. Zusätzlich soll meist die Pro-duktivität gesteigert werden. Bei einem Versuch mit einem AHPC 100R12.12 Fräser konnte MaxiMill HPC 12 seine Fähigkeiten und sein Einsparpotenzial bei einem CERATIZIT Kunden, der Ge-triebegehäuse aus Aluminium AS7 her-stellt, unter Beweis stellen. Mit dem HPC 12 Fräser konnte der CERATIZIT Kunde die Bearbeitungszeit um 11,3 Sekunden reduzieren. Diese betrug zu Beginn 30,5 Sekunden und wurde durch MaxiMill HPC 12 auf 19,2 Sekunden gesenkt. Gefordert war eine Oberfl ächengüte Rmax < 6μ – CERATIZIT erreichte sogar 4,42μ. Beson-ders aussagekräftig ist dieser Versuch auch durch seine extremen Schnittda-ten: vc = 4.712 m/min, n = 15.000 U/min, f = 25.200 mm/min, fz = 0,14mm.

Solche Ergebnisse lassen sich mit dem HPC 12 vor allem deshalb erzielen, weil der Fräser äußerst stabil und seine Fein-einstellung sehr einfach und sehr präzise ist.

Internationale Zusammenarbeit

Die Idee und die Zeichnung für das HPC 12 Konzept stammen aus Frankreich. Die Fäden liefen schließlich im Segment Au-tomotive bei CERATIZIT in Reutte (Ö), zu-

sammen. Jürgen Duwe aus der Entwick-lung Bereich Endkunden: „Es war eines der ersten Projekte, bei dem Mitarbeiter von mehreren Standorten Verantwortung übernahmen. Trotz unterschiedlicher Sprachen und Kulturen ist dieses Projekt hervorragend gelaufen.“

Fräskonzeptin nur sechs MonatenMit seiner Segmentstrategie im Bereich Endverbraucher/Zerspanung ist der Hartmetallexperte CERATIZIT besonders erfolgreich – er setzt auf segmentspezifi sche und kundenspezifi sche Produkte, bis hin zu maßgeschneiderten Lösungen. Dabei spielt die länderübergreifende Zusammenarbeit im Konzern eine große Rolle. So entwickelte ein internationales Team ein einzigartiges Fräskonzept für die Automobilindustrie, den Aluminiumfräser MaxiMill HPC 12.

CERATIZIT Austria Ges.m.b.H.Breitenwang MühlA-6600 ReutteTel. +43-5672-600-0www.ceratizit.com

KONTAKT

Werkstoffe

Aluminium

INFO

MaxiMill HPC 12 – die Eigenschaften

Geringe Schnittkräfte durch positiven Spanwinkel

Reduzierung der BauteilverformungWeniger GratbildungErhöhte Standzeiten

Werkzeugkörper aus StahlPräzise Wiederholgenauigkeit beim PlattenwechselSehr hohe Stabilität und längere LebensdauerOption: Ausführung in Bi-Metall: Stahlring und Alukern.

Hohe Geschwindigkeiten – hohe Leistung

Geringe WerkstückerwärmungMaximale ProduktivitätOptimiertes Design von Werkzeug und Plattensitz

Axiale FeineinstellungKurze Einstellzeiten durch einfache HandhabungVerstellweg für Feineinstellung = 0,1 mm

•

••

•

•

•

•••

•

•

1 Der Aluminiumfräser MaxiMill HPC 12 überzeugt durch seine schnelle und einfache Einstellung und durch seine sehr hohe Oberfl ächenqualität. Bilder: CERATIZIT S.A.

2 MaxiMill HPC12: Werkzeugkörper aus Stahl, präzise Wiederholgenauigkeit beim Plattenwechsel sowie sehr hohe Stabilität und längere Lebensdauer.

1 2

-

www.zerspanungstechnik.at

Die stabile tangentiale Schneide gewährleistet eine hohe Prozesssi-cherheit und die radiale und axial positive Geometrie ein sehr weiches Schneidverhalten. Diese Geometrie ermöglicht durch die geringen Ko-sten pro Schneidkante eine äußerst wirtschaftliche Zerspanung.

Die Wendeschneidplatte mit Ecken-radien von 0,8 bis 3,2 mm ist bei einer max. Schnitttiefe von 10,5 mm mit vier Schneidkanten in einer Drehrichtung einsetzbar. Das Frä-sen von exakten 90°-Schultern ist mit allen Durchmessern dieser Rei-he möglich. Die neue Schneidkan-tengeometrie mit der den Freiwinkel reduzierenden Fase stabilisiert die Schneidkante vor allem bei kleinen Durchmessern.

Zum Bearbeiten häufig vorkom-mender Werkstoffgruppen stehen verschiedene Beschichtungen zur Verfügung: IN2015 zum Fräsen von Guss, Stählen mit höherer Festigkeit und austenitischem Stahl, IN2040 zur Trockenbearbeitung von unlegierten Stählen und Vergütungsstählen und IN2005 zum Bearbeiten von Stäh-len höherer Festigkeit, rostbestän-digen Stählen sowie von Guss und Titan. Besonders geeignet für die Bearbeitung von Gusswerkstoffen unter weniger guten Bedingungen ist die neue Beschichtung IN6515. Die Palette der Schneidstoff-Qua-litäten rundet die Beschichtung IN 2030 ab. Sie empfiehlt sich bei der Bearbeitung von rostfreiem Stahl,

warmfesten Legierungen und Guss bei mittleren bis höheren Schnittge-schwindigkeiten.

Mit ihren nitriertgehärteten und ver-nickelten Werkzeugkörpern sind die Eckfräser SJ5F und SJ6F im Durch-messerbereich von 40 bis 160 mm jeweils mit enger und weiter Teilung für kurz und lang spanende Werk-stoffe lieferbar. Zusammen mit der inneren Kühlmittelzufuhr bietet sich damit ein breites Einsatzspektrum bei unterschiedlichen Werkstücken und Werkstoffen.

Eckfräsermit doppelt positiver WSP Die Eckfräser der Reihe SJ5F/SJ6F mit der neu entwickelten Wendeschneidplatte DGM 3143R sind sowohl bei Standard- als auch bei Sonderaufgaben einsetzbar. Herausragendes Merkmal der vierschneidigen Wendeplatte ist die doppelt positive Geometrie (radial und axial), kombiniert mit den Vorteilen einer radialen und tangentialen Schneide.

Ingersoll Werkzeuge GmbHSpitalgasse 22A-2540 Bad VöslauTel. +43-2252-41699www.ingersoll-imc.de

KONTAKT

Eckfräser SJ5F mit vierschneidiger, doppelt positiver Tangential-

Wendeschneidplatte.

Werkstoffe

Guss, Titan, austenitischer Stahl,unlegierter Stahl, Vergütungsstahl

Information: Wedco Tool Center 1220 Wien, Hermann Gebauer Str. 12

Tel. +43/(0)1-480 27 70-0, [email protected]

Wedcopräsentiert:

-

28 www.zerspanungstechnik.atFERTIGUNGSTECHNIK 2/Mai 2008

Fertigungstechnik | Werkstoffe

Entwickelt wurde der neue CoroDrill Delta-C für kontinuierliche Durchgangsbohrun-gen in anspruchsvollem HRSA-Werkstoff, der hohe Anforderungen an die Schnitt-kante stellt. Die Geometrie des neuen Bohrers wurde für maximale Effi zienz beim Kurzlochbohren optimiert. Bei der neu kon-zipierten Spitzengeometrie ist die Schneid-kante gleichmäßig gebogen, wodurch die Schnittkräfte gleichmäßig durch den Boh-rer gelenkt werden. Dank der besseren Schneidwirkung sind die äußeren Bereiche der Schneidkante, wo die Schnittkräfte bei anspruchsvollen Anwendungen am höch-sten sind, deutlich stabiler – damit ist eine sichere und längere Standzeit bei gleich-mäßigem Verschleiß ohne plötzlichen Werkzeugbruch gewährleistet.

Die tiefen Spankanäle des Bohrkörpers sor-gen für die Spanabfuhr aus der Schnittzo-ne und halten den Bohrer frei von Spänen,

die die Bohrungsoberfl äche beeinträchti-gen könnten. Das Ergebnis ist ein bestän-digerer, präziserer Schnittvorgang, der mit den gleichen, engen Toleranzen wiederholt werden kann, Bohrung für Bohrung.Die Standard CoroDrill Delta-C-Familie um-fasst Werkzeuge für 3 – 12 mm Durchmesser und für Bohrtiefen von 3 – 5 x Durchmesser.

Mit CoroDrill Delta-C R846 präsentiert Sandvik Coromant einen neuen Kurzlochbohrer für die Bearbeitung von warmfesten Superlegierungen im Bereich Luft- und Raumfahrt, wie er z. B. in der Herstellung von Gasturbinengehäusen eingesetzt wird.

Sandvik Austria GmbHScheydgasse 44A-1210 WienTel. +43-1-27737www.coromant.sandvik.com/at

KONTAKT

Kurzlochbohren in warmfesten Superlegierungen

Werkstoffe

Warmfeste Superlegierungen

1 Die tiefen Spankanäle des Bohrkörpers sorgen für die Spanabfuhr aus der Schnittzone.

2 Bei der neu konzipierten Spitzengeometrie des CoroDrill Delta-C ist die Schneidkante gleichmäßig gebogen.

Der Bohrer bietet eine einzigartige Kombination aktueller Hartmetall-, Beschichtungs- und Geometrie-Technologie, heißt es. Er ist vielseitig in Anwendungsbereichen mit Durch-messern von 3 bis 20 mm einsetzbar und eignet sich besonders gut für die Bearbeitung von Titan, Titanlegierun-gen sowie Aluminium. Für gleichblei-bende Präzision soll Seco Crown-Loc sorgen – der Bohrer mit austausch-barer Hartmetallkrone in seinen Aus-führungen 1,5 x D, 3 x D, 5 x D und

7 x D und Durchmessern von 10 bis 25,99 mm. Der Wendeplattenbohrer Perfomax soll Maßstäbe beim Bohren mit Wendeplattentechnologie in den Durchmessern 15 x 59 mm und Bohr-tiefen von 2 x D, 3 x D, 4 x D und 5 x D setzen.

Bohren von Titan und Aluminium

Mit einem umfangreichen Produktprogramm zum Bohren, Spindeln und Reiben bietet Seco Tools Lösungen für die Bohrungsbearbeitung. Dabei verkörpert der Seco Feed-Max eine neue Generation der Hochleistungs-Vollhartmetallbohrer.

Seco Tools GmbHBrückenstraße 3A-2522 OberwaltersdorfTel. +43-2253-2104-0www.secotools.at

KONTAKT

Werkstoffe

Titan, Titanlegierungen, Aluminium

1 2

Mit einem umfangreichen Produktprogramm zum Bohren, Spindeln und Reiben bietet Seco

Tools neue Bearbeitungslösungen.

-

www.zerspanungstechnik.at

Vor allem beim Fräsen von Alumi-niumlegierungen, beispielsweise im Flugzeugbau, entscheiden hohe Zer-spanraten über die Wirtschaftlichkeit der Bearbeitung. Es kommt darauf an, in kürzester Zeit große Spanvolumina abzutragen. Vorteilhaft arbeitet man mit dem High Performance Cutting (HPC). Speziell dafür hat WNT die Vollhartmetallfräser der Reihe W-HPC verwirklicht. Ausgelegt sind sie zum Vollnutschruppen in Aluminium. Auch in verschleißfesten, abrasiven Legie-rungen mit über zehn % Siliziumanteil erreichen sie lange Standzeiten. Dafür sind sie mit der Multilayerbeschich-tung Ti 1005 ausgerüstet. Diese hat eine Mikrohärte HV 0,05 = 2800 und widersteht Temperaturen bis 600° C. Ihre besonders glatte Oberfl äche ver-hindert Aufbauschneiden. Damit eig-nen sie sich auch zum Bearbeiten von Kupferlegierungen.

Als Grundsubstrat verwendet WNT das elastische, kantenstabile Feinst-korn-Hartmetall der Sorte K10F. Für einen weichen Schnitt sorgen die scharfen Schneidkanten mit einer speziellen Geometrie. Zum Erreichen sehr großer Zerspanraten gibt es Va-rianten mit vier Schneiden. Großzügig dimensionierte, gewendelte Spannu-ten und der freigesetzte Halsdurch-messer ermöglichen es, große Span-mengen problemlos auszutragen. Deshalb arbeiten die Fräser W-HPC auch als Vierschneider in Vollnuten bis 1,5 x D Zustelltiefe zuverlässig und prozesssicher.

Kurze, lange und extra lange Ausführungen

Im umfassenden Programm an Fräs-werkzeugen der Reihe W-HPC gibt es Zwei-, Drei- und Vierschneider mit 2,7 bis 25 mm Durchmesser als zylindri-sche und als Radiusfräser in feinen

Durchmesserabstufungen. Kurze, lan-ge und extra lange Ausführungen mit Auskraglängen von 3 x D, 5 x D und 8 x D stehen zur Verfügung. Insbeson-dere letztere eignen sich speziell für tiefe Taschen, beispielsweise an Inte-gralbauteilen im Flugzeugbau.

Beispielsweise beim Vollnutfräsen von Aluminium AlMg3 mit 1 x D Ein-tauchtiefe auf einer Fräsmaschine DMU80T unter Kühlung mit Emulsion erreicht ein zweischneidiger Fräser W-HPC mit 10 mm Durchmesser 1.100 cm³/min Zerspanvolumen. Dabei ar-beitet er bei 18.000 min-1 Drehzahl, entsprechend 565 m/min Schnittge-schwindigkeit und 11.000 mm/min Vorschubgeschwindigkeit, entspre-chend 0,3 mm Zahnvorschub. Ein-gespannt in ein Schrumpffutter in der Werkzeugaufnahme HSK-A63 arbeitet der Fräser äußerst ruhig und schwin-gungsarm. Das sorgt für lange Stand-zeiten. Mit Fräsern der Reihe W-HPC sind je nach Ausführung Zerspanraten bis 4.000 cm³/min realisierbar.

Auf hohe Zerspanratenoptimiert

WNT präsentiert eine neue Reihe HPC-Fräser für NE-Metalle – beim Fräsen von Aluminiumbauteilen können Fertigungsbetriebe jetzt die hohen Leistungen, Drehzahlen und Vorschubgeschwindigkeiten moderner Bearbeitungszentren voll ausnutzen.

WNT Deutschland GmbHDaimlerstraße 70D-87437 KemptenTel. +49-831-57010-0 www.wnt.com

KONTAKT

Werkstoffe

Aluminiumlegierungen,Kupferlegierungen

Mit Fräsern der Reihe W-HPC sind je nach Ausführung Zerspanraten

bis 4.000 cm³/min realisierbar.

Information: Wedco Tool Center 1220 Wien, Hermann Gebauer Str. 12

Tel. +43/(0)1-480 27 70-0, [email protected]

Produced by: Wedco Team

Directed by: Wedco Tool Competence

Special Effects: WEXX, WEZY, Diamond

Nachschleifen, Beschichten, Liefern – volles Service!

a true story

-

30 www.zerspanungstechnik.atFERTIGUNGSTECHNIK 2/Mai 2008

Fertigungstechnik | Zerspanungswerkzeuge

Ein generelles Problem der zerspanenden Bearbeitung ist die Auskraglänge eines Werkzeugs und zwar unabhängig vom Bearbeitungsprozess. Sie verursacht beim Fräsen wie auch bei nahezu allen Bohr- und Spindelvorgängen über die Prozesskräfte ein Biegemoment. Da die meisten Werkzeuge fl iegend gelagert sind, entscheidet die Steifi gkeit des Werk-zeugs über die mögliche Auskraglänge. Allerdings beeinfl usst hier die Steifi gkeit von Spindel und Maschine das Arbeitser-gebnis. Letzteres vor allem wenn es sich um Drehbearbeitun-gen handelt, weil hier das Werkzeug nicht in einer Spindel, sondern direkt im Futter oder in einem Revolver eingespannt ist.

Gewicht beeinfl usst Auskraglänge

Die Situation verschärft sich, wenn analog zu Plandrehköp-fen auf rotierenden Spindeln aktorische Werkzeugköpfe für Drehbearbeitungen in Bearbeitungszentren zum Einsatz kommen. Bei solchen Werkzeugsystemen ist konstruktiv be-dingt ein relativ hohes Eigengewicht gegeben. Deshalb steht bei KOMET® im Zuge der Weiterentwicklung der KomTro-nic® U-Achssysteme immer die Reduzierung der rotierenden Massen im Vordergrund. KomTronic® U-Achssysteme sind automatisch in Bearbeitungszentren einwechselbar. Durch frei programmierbare Schneideneinstellung entsteht hohe Flexibilität, die Verschleißkompensation, sensorgesteuerte Genauigkeitsregelungen und fl exible Konturbearbeitungen ermöglicht. In den mechatronischen Wechseleinheiten sind der Motor, ein elektronisches Messsystem, die mechani-schen Elemente des Schiebers sowie Komponenten für die Daten- und Energieübertragung integriert.

Waren KomTronic® U-Achsen bislang komplexe Werkzeug-systeme, die jeweils als Einheit für bestimmte Hublängen und Aufl ösungen ausgelegt wurden, bietet eine neue Generation durch modularen Aufbau noch mehr Flexibilität. Sie ist gleich-zeitig kompakter und leichter im Aufbau, was den Anforde-rungen nach größeren Längen-/Durchmesser-Verhältnissen und höheren Zeitspanvolumen entgegen kommt. Eine enor-me Verbesserung ist KOMET® mit einem neuen Unwuchtaus-gleich gelungen. Die bisherigen KomTronic® waren bislang aus Masse- und Dimensionsgründen ungewuchtet. Durch die Entwicklung eines extrem kompakten Unwuchtausgleichs ist es gelungen, die Ausgleichsmassen in eine nahe Ebene des Werkzeug- und Schieberschwerpunkts zu verlegen und so erstmals eine annähernd dynamische Wuchtung unabhängig vom Hub zu realisieren. Dieser Unwuchtausgleich, als Modul konzipiert, wurde von KOMET® auch in den Flachbahnschie-ber-Plandrehköpfen der KomDrive Familie integriert.

Abstimmung in der Maschine

Da solche Werkzeugsysteme durch ihr Gewicht die Motor- und Getriebespindel in ihren dynamischen Verhaltensweisen beeinfl ussen, hängen die möglichen L-/D-Verhältnisse der Bohrungsbearbeitung in Verbindung zum Zeitspanvolumen grundsätzlich auch von den Maschineneigenschaften ab. Die Konsequenz ist, dass zusätzlich im Bereich der Aufsatzwerk-zeuge besondere Dämpfungsmaßnahmen zu ergreifen sind, die jedoch einerseits konstruktiv auf das Aufsatzwerkzeug beschränkt bleiben müssen, andererseits aber zwingend die Verhaltensänderungen der Maschinenstruktur und des Werkzeugkopfes berücksichtigen müssen. Neben der kon-struktiven Möglichkeit am Werkzeug hat sich gezeigt, dass diese Abstimmungen direkt in der Maschine noch das letz-te Quäntchen, aber dennoch bedeutende Erhöhungen der maximal möglichen Auskraglängen, bringen. Vergleicht man dazu die Abstimmung in einem Prüfstand sind dies in Zahlen zwar nur Verbesserungen hinter dem Komma, die jedoch am Werkstück etliche Millimeter Bearbeitungstiefe oder erheblich mehr Zeitspanvolumen bringen. KOMET® sind in Verbindung mit aktorischen Werkzeugsystemen schon L-/D-Verhältnisse von knapp unter 6 x D gelungen. Auch das Zeitspanvolu-men auf einem KomTronic® U-Achssystem 160 mit 50 mm Hub und 215 mm Auskraglänge des Aufsatzwerkzeugs mit Schnitttiefen von 2 mm bei einem Vorschub von 0,2 mm/U ist beeindruckend.

Maximierung der L-/D-Verhältnisse von Aufsatzwerkzeugen auf KomTronic® U-Achssystemen

Das letzte Quäntchen

Ob sich die Hochzüchtung der Längen-/Durchmesser-Verhältnisse von Aufsatzwerkzeugen in Verbindung mit aktorischen Werkzeugsystemen lohnt, ist immer eine Frage der Anwendung. Zumindest im Vergleich zu feststehenden Werkzeugen muten Verbesserungen hier eher bescheiden an.

Komet Werkzeuge Ges.m.b.H.Wagramer Straße 173A-1220 WienTel. +43-1-2592204www.kometgroup.com

KONTAKT

-

www.zerspanungstechnik.at

HELIDO H600 WXCU von ISCAR ist eine neue Linie von Wendeschneidplatten zum Planfräsen, Tauchfräsen, schrägen Eintauchen und Zirkularfräsen bei hohen Vor-schüben. ISCAR erweitert damit die bewährte Baureihe an HELIDO Fräswerkzeugen um einen doppelseitigen Tri-gon-Schneideinsatz, der sechs Schneidkanten aufweist und damit nicht nur maximale Abspanraten, sondern auch hohe Wirtschaftlichkeit garantiert.

Der Schneideinsatz ist vergleichsweise dick gehalten – dadurch sehr stabil und vor allem auch unempfindlich ge-gen Gewaltbruch. Dank einem Schwalbenschwanz-ähnli-chen Plattensitz und einer Anzugsschraube M 5 wird der Schneideinsatz exakt und sicher geklemmt und dabei die Schraubverbindung entlastet. Der Anstellwinkel der WSP in Einbaulage beträgt 17° und daraus ergeben sich redu-zierte Schnittkräfte, die in idealer Weise in Axialrichtung in die Spindel abgeleitet werden und somit Werkstück, Werkstückspannung, Werkzeug und Maschine scho-nen. Die HELIDO H600-Werkzeuge sind im Durchmes-ser-Bereich von 50 bis 125 mm lieferbar und mit innerer Kühlmittelzuführung ausgestattet. Aktuell gibt es bei den Wendeschneidplatten zwei Spanformergeometrien für die rationelle Bearbeitung von Stahl, rostbeständigem Stahl oder auch hochhitzebeständigem Stahl.

FochvorschubfräserISCARs neue Werkzeugfamilie H600 WXCU – eine Kombination der doppelseitigen HELIDO und der Hochvorschubgeometrie von FEEDMILL – ermöglicht Fräsvorschübe bis zu 3,5 mm/Z.

Iscar Austria GmbHIm Stadtgut C 2A-4407 Steyr-GleinkTel. +43-7252-71200-0www.iscar.at

KONTAKT

Neue doppelseitige Wendeschneidplatte

H600 WXCU von ISCAR zum Hochvorschubfräsen.

-

32 www.zerspanungstechnik.atFERTIGUNGSTECHNIK 2/Mai 2008

Fertigungstechnik | Zerspanungswerkzeuge

Ein Highlight der Dümmel Werkzeug-fabrik ist das Frässystem MINI-MILL. Die Spezialisten von Dümmel haben ab Ø 22 mm die Schneiden verdop-pelt. Somit zerspanen nun bis zu sechs Schneiden. Das verspricht erhebliche Vorteile in puncto Standzeit, Vorschub, Zerspanvolumen und Bearbeitungszeit. In Verbindung mit neuen angepassten PVD-Beschichtungen ist neben der Aluminiumbearbeitung auch eine Hart-bearbeitung bis 58 HRc möglich. Das sechsschneidige MINI-MILL System ist mit schwingungsdämpfenden Hart-metallhaltern oder auch mit den kos-tengünstigen Stahlhaltern erhältlich. Dümmel Schneidplatten sind im Ver-gleich zu marktbegleitenden Produkten standardmäßig ohne Mehrpreis mit ei-ner TiAlN-Beschichtung versehen – eine wesentliche Leistungssteigerung für den Kunden.

Zirkularfräsen/Nutenfräsen

Die großen Stärken der Firma Dümmel sind die Zirkularfräswerkzeuge zum Nutfräsen und Trennfräsen sowie Hoch-leistungs-Scheibenfräser für Nuttiefen bis 50 mm und Nutbreiten bis 10 mm, wahlweise mit Bohrung und Längsnut, oder als Aufsteckkopf zum HPC-Fräsen. Bei den Hochleistungs-Trennfräsern bietet Dümmel einen Durchmesserbe-reich von 80 – 160 mm. Die geschraub-

ten dreischneidigen Wendeplatten ge-währleisten eine hohe Kosteneffizienz. Das bewährte Zirkularfräsen bietet ab einem Durchmesser von 34 mm, mit austauschbaren dreischneidigen Wen-deplatten. eine optimale Zerspanung. Im Standardprogramm findet man eine umfangreiche Auswahl an Schneidgeo-metrien und Fräskörper.

Nutenbearbeitung/ Bohrungsbearbeitung

Das System ULTRA-MINI wurde durch Werkzeuge mit kleinsten Eckenradien von R = 0,03 mm und R = 0,05 mm auf-gewertet. Für den Anwender ergeben sich daraus Vorteile bei der Bearbeitung von dünnwandigen Materialen und beim Feindrehen.

Neuheit Nutstoßen

Ein weiteres Novum im Programm ist das Nutstoßen. Mit diesem lassen sich Mitnahmenuten entweder nach DIN 138 in der Toleranzklasse C11 oder nach DIN 6885 in den Toleranzklassen P9 und JS9 kostengünstig auf Dreh- und Fräsmaschinen herstellen. Die Stan-dardbreiten der HM-Werkzeuge liegen bei 4 mm, 5 mm, 6 mm, 7 mm, 8 mm und 10 mm – bei einem zu bearbeiten-dem Mindestdurchmesser von 10 mm. Besonders bei kleinen Losgrößen wird

in diesem Arbeitsgang eine deutliche Reduzierung der Fertigungskosten er-reicht.

Werkzeugsystem zur Bohrungsbearbeitung

Dümmel MINI-CUT ist ein Werkzeugsys-tem für die Innenbearbeitung ab einem Bohrdurchmesser von 7,8 mm. Es be-sticht durch einfachste Handhabung mit stirnseitig verschraubten HM-Schneid-einsätzen – zum Ausdrehen und Kopier-drehen, Rückwärtsdrehen und Fasen.

Hartmetallwerkzeuge mit ErfahrungSeit mehr als 50 Jahren zählt die Entwicklung und Herstellung hochwertiger Vollhartmetall-Zerspanungswerkzeuge für die Metallbearbeitung mit den Hauptanwendungsgebieten Drehen und Fräsen zu den Schwerpunkten der Hartmetall-Werkzeugfabrik Paul Dümmel.

Rabensteiner PräzisionswerkzeugeProduktions- und Vertriebs GmbHSchiedlbergerstraße 10A-4522 SierningTel. +43-725-92347-0www.rabensteiner.com

KONTAKT

1, 2 Mini-Mill von Rabensteiner – Zähnezahl verdoppelt ab Ø 22 mm.

3, 4 Speziell im Nutfräsen zeigt die Firma Dümmel mit ihren Zirkularfräswerkzeugen Stärke.

5 Ultra-Mini-Programmerweiterungfür Nuten- / Bohrungsbearbeitung ab einem Durchmesser von 0,5 mm.

6 Mini-Cut-Werkzeugsystemzur Bohrungsbearbeitung ab Bohrungsdurchmesser 7,8 mm.

1 2 3

4 5 6

-

www.zerspanungstechnik.at

Mit den PKD-Diamant-Fräsköpfen vom Typ 767 Diamant-Multi-Cutter stellt die HAM Hartmetall-Werkzeug-fabrik Andreas Maier GmbH (D), den Anwendern von Hochleistungs-Plan-flächenfräsern ein innovatives Werk-zeugsystem für mehr Produktivität zur Verfügung. Neu ist am Typ 767 Diamant-Multi-Cutter die doppelte Anzahl an PKD-Schneiden gegenüber herkömmlichen PKD-Fräsköpfen. Das ermöglicht bei gleichem Vorschub pro Zahn eine Verdoppelung des Vor-schubs pro Umdrehung — die Bear-beitungsproduktivität wird um 100 Prozent gesteigert. Alle Fräsköpfe dieser Baureihe sind wegen der Ge-wichtsreduzierung aus Aluminium ge-fertigt und haben eine innere Kühlmit-telzufuhr.

Produktivität plus 100 Prozent

Das hochpräzise Werkzeugsystem erzielt darüber hinaus eine sehr gute Oberflächenqualität. Das liegt zum ei-nen an der einfachen, eindimensiona-len Schneideneinstellung, zum anderen an der Präzision des Werkzeugs. Das wird nicht nur exakt gefertigt, sondern bei HAM auch komplett ausgerüstet und feingewuchtet. Des Weiteren sind speziell auf diese PKD-Diamant-Fräs-köpfe abgestimmte Fräskopf-Aufnah-men in HSK-A- oder SK-Ausführung mit innerer Kühlmittelzuführung IKZ erhältlich. Darüber hinaus bietet HAM dafür auch einen Nachschleifservice sowie bei Bedarf den Austausch der Diamant-Schneideinsätze. Auch dann wird der PKD-Diamant-Fräskopf wie-der betriebsbereit ausgeliefert, ein-gestellt und feingewuchtet (DIN ISO 1940, G 2,5).

Universeller Anwendungsbereich

Ob Zylinderköpfe, Getriebegehäuse, Motorblöcke, Pumpengehäuse oder Apparatebauteile — die Diamant-Multi-Cutter werden nicht nur allen

Anforderungen gerecht, sie sparen gegenüber den konventionellen Plan-fräsern bis zu 50 Prozent der Bearbei-tungszeit. Die Diamant-Multi-Cutter vom Typ 767 sind von Durchmesser 80 bis 315 mm erhältlich. HAM bietet weitere Diamant-Fräskopf-Systeme: Der Typ 769 als 1D-PKD-Diamant-Fräskopf mit normaler Schneidenzahl und der Typ 775 als 2D-PKD-Diamant-Fräskopf,beide ebenfalls von Durch-messer 80 bis 315 erhältlich, runden das Angebot ab. Für Durchmesser 50 und 63 mm bietet HAM den Typ 763 als 1D-Monoblock- und den Typ 771 als 2D-Monoblock-PKD-Diamant-Frä-skopf an.

Doppelter Vorschubpro UmdrehungDie PKD Fräskopf-Baureihe Diamant-Multi-Cutter mit erhöhter Schneidenzahl wird, komplett mit Aufnahme eingestellt und feingewuchtet, als betriebsbereites Werkzeugsystem geliefert.

HAM Hartmetall-WerkzeugfabrikAndreas Maier GmbHD-88477 Schwendi-HörenhausenTel. +49-7347-610www.ham-tools.com

KONTAKT

Der neue Diamant-Multi-Cutter vom Typ 767 mit doppelter Anzahl

an PKD-Schneiden gegenüber herkömmlichen PKD-Fräsköpfen steigert

die Bearbeitungsproduktivität um 100 Prozent.

seitGenera-tionen

POSITIV

-

34 www.zerspanungstechnik.atFERTIGUNGSTECHNIK 2/Mai 2008

Fertigungstechnik | Zerspanungswerkzeuge

Die London Underground ist das älteste und längste U-Bahn-Netz der Welt. Sie erschließt die britische Hauptstadt und einige angrenzende Gebiete. Der erste Streckenabschnitt der „Metropolitan Rail-way“ wurde am 10. Januar 1863 als unter-irdische Eisenbahn eröffnet. Zurzeit gibt es 274 Stationen, die Länge des Streckennet-zes beträgt 408 Kilometer. Die einzelnen Schienen aneinandergereiht, ergeben eine Schienenlänge von über 3.000 Kilometer.

Täglich benützen durchschnittlich drei Mil-lionen Fahrgäste das Netz, an Spitzenta-gen sogar vier Millionen. Die Underground verkehrt zwischen 5.00 Uhr und 1.00 Uhr, in Spitzenzeiten alle zwei Minuten. Ihre Transportleistung beträgt 315.000 Pas-sagiere pro Stunde. Bis zum Jahr 2030 hat die britische Regierung 16 Mrd. Pfund zur Erweiterung, Modernisierung und Wartung zugesagt. Im Rahmen dieses Investitionsprogrammes soll auch das

gesamte Schienennetz überholt werden, um die Züge leiser und schneller zu ma-chen und die immer häufiger auftretenden Spontanbrüche der teilweise über hundert Jahre alten Schienen zu vermeiden. Diese Schienen sind zum größten Teil aus Mang-anstahl, die Spurweite ist heute einheitlich, bei allerdings minimalen Kurvenradien von 49 m, auf einigen alten Linien.Die Gründe, warum Schienen überarbeitet werden müssen, sind vielfältig: Das Schie-

Schienenfräsmaschinefür Londoner UndergroundDer Bahndienstleister Schweerbau, der Fahrzeughersteller Gleisbaumechanik, der Frässpezialist MFL und Boehlerit entwickelten gemeinsam eine ultrakompakte selbstfahrende Schienenfräsmaschine. Sie ist die erste und bisher einzige, die gleichermaßen geeignet ist für U- und S-Bahnen als auch für normale Bahngleise, bis hin zu Hochgeschwindigkeitsstrecken. Sie kann über eine Woche autark, dank hoher Bunkerleistung, in den Untergrund abtauchen. Die gute Zugänglichkeit aller Systeme und einfacher Kassettenwechsel der Fräser erleichtern den Service unter Tage.

-

35www.zerspanungstechnik.at FERTIGUNGSTECHNIK 2/Mai 2008

Fertigungstechnik | Zerspanungswerkzeuge

nenprofil ist abgefahren, wellig, ballig oder plattgefahren, die Fahrkante ist verschlis-sen, aufgehärtet, kaltgewalzt, es haben sich Schlupfwellen gebildet. Da Schienen nur alle 650 mm von Schwellen abgestützt sind, haben sich Wellenprofile gebildet. Durch Dauerbiegebelastungen können Mikrorisse entstehen, die – bleiben sie unerkannt – zu Spontanbrüchen führen. Diese Probleme haben alle Schienensy-steme auf dieser Welt. Bisher gab es für U-Bahnen nur zwei Möglichkeiten, sie zu beheben: Die Schienen zu schleifen oder zu ersetzen, was entweder sehr teuer und/oder relativ zeitintensiv ist.

Erster ultrakompakter Fräszug

Eine Lösung, die Effektivität, Wirtschaft-lichkeit und Schnelligkeit vereint, ist ein neu entwickeltes Fräsverfahren, in das

die vier involvierten Partner, Schweerbau aus Stadthagen (D), Gleisbaumechanik aus Brandenburg (D), die Maschinenfabrik MFL aus Liezen und Boehlerit aus Kap-fenberg drei Jahre lang ihre Erfahrungen und ihr technisches Know-how investiert haben.

Schweerbau ist in der Schienenbearbei-tung nicht unerfahren. Mit ihren Schleif-zügen wurden schon tausende von Ki-lometern Schienennetz instand gesetzt. Gleisbaumechanik Brandenburg ist ein versierter Schienenfahrzeughersteller. Die Frästechnikabteilung der Maschinenfabrik Liezen MFL ist ein erfahrenes Maschinen-bau-Unternehmen, das im Großmaschi-nenbau seit Jahrzehnten zu Hause ist und Erfahrungen besitzt, sowohl im Leistungs-fräsen als auch in der Schienenbearbei-tung. Boehlerit aus Kapfenberg, der Vierte im Bunde, ist sachkundiger Werkzeugspe-zialist, vor allem wenn es um anspruchs-volle Zerspanungslösungen geht.

Schweerbau hatte von der London Under-ground den Auftrag erhalten, das Schie-nennetz neu zu profilieren – keine leichte Aufgabe, denn das Lichtraumprofil der Röhren lässt nur eine Bauhöhe von 2,8 m zu. Der Gleisbearbeitungszug muss für engste Radien von 49 m ausgelegt wer-den. Die Nettoarbeitszeit pro Nacht ist auf höchstens drei Stunden begrenzt. Das Sy-stem soll mindestens eine Woche autark unter Tage einsatzfähig sein. Letzteres be-deutet: Das Volumen des Spänebunkers und die Fräserstandzeit waren darauf ab-zustimmen. Aufgaben, die nun vom Duo MFL und Boehlerit zu lösen waren.

U-Bahn-Technik auch für Überland

Vom ersten Ansatz, einem Zug mit 100 m Länge und 30 Planfräsern, verabschie-dete man sich recht schnell. Es brauchte allerdings sieben Konzeptstufen und drei Jahre bis zur ultrakompakten Lösung, die wegen ihres Leistungsprofils nicht nur in der Londoner und in anderen U-Bahnen eingesetzt werden kann, sondern auch auf dem Streckennetz der DB, der franzö-sischen Staatsbahn, der englischen Bahn und vielen anderen Bahnen weltweit. Der zweigliedrige 31 m lange Zug mit Allrad-antrieb besteht aus einem Fahrmodul und einem Fräsmodul. Das Fahrmodul beinhal-tet den vorderen Fahrstand, Aufenthalts-bereich für vier Mann Besatzung, Antrieb, Hydraulik, Kompressoren und Spänebun-ker. Im Fräsmodul sind hinterer Fahrstand, der Maschinenraum für vier Fräsaggre-gate und die gesamte Mess-, Regel- und Steuerelektronik integriert.

Da die mobile Fräsmaschine nachts zwi-schen 1.00 Uhr und 4.00 Uhr nur drei Stunden auf die Strecke kann und dabei mit der Arbeitsgeschwindigkeit max. 3 km weit kommt – bei schwierigen Strecken auch nur 1 km – kann man sich ausrech-nen, dass die rollende Fräse im Londo-ner Untergrund gut beschäftigt sein wird. Die Abtragsleistung beträgt dabei bis zu 2 mm in der Fläche und bis zu 4 mm an der Kante. Wichtig ist dabei, dass bis un-ter die aufgehärtete Schicht gefräst wird und Mikrorisse bis zur Wurzel „ausgerot-tet“ werden. Die Schnittgeschwindigkeit der Fräser beträgt zwischen 250 und 300

1 DasFräsmoduldes zwei-gliedrigenZuges besitzt vier unab-hängigeFräs-systeme,die vollauto-matisch und μ-genauarbeiten und auf Höchst- und Dauer-leistunggetrimmtsind.

2 Fräs-einheit mit effektiverSpäne-absaugung.

Fortsetzung Seite 36

2

-

36 www.zerspanungstechnik.atFERTIGUNGSTECHNIK 2/Mai 2008

Fertigungstechnik | Zerspanungswerkzeuge

m/min. Der Fräszug besitzt vier – auf je-der Seite zwei – unabhängige Fräsersy-steme. Zwei schruppen, zwei schlichten, oder alle vier schruppen – oder auch nur zwei, das andere Paar ist dann Reserve. Die Fräser gleisen vollautomatisch auf, die Fräsersteuerung in Höhe und Seitenkopie-rung erfolgt ebenfalls vollautomatisch und μ-genau. Die Verfahrwege in Höhe und Breite sind ausreichend, um große Kurve-nüberhöhungen und engste Kurvenradien exakt abzufahren. Die Fräser haben einen Durchmesser von 1.320 mm, bei einer Schnittbreite von 115 mm. Sie sind bestückt mit Dutzenden, leicht wechselbaren Kassetten, mit ins-gesamt mehreren Hundert tangentialen Wendeplatten. Die Wendeplatten besitzen vier bzw. acht Schneidkanten. Die Späne werden mittels Venturiprinzip in den Spä-nebunker abgesaugt. Die Streckenleistung pro Schneide beträgt bis zu 8 km, je nach Schienenzustand. Der Vorschub liegt bei 30 m/min, die Zustellung zwischen 0,2 und 5 mm. Im ungünstigsten Fall kann die Ma-

schine mit einem Plattensatz eine Woche unter Tage arbeiten. Der Schneidenwech-sel ist wegen guter Zugänglichkeit bei den beengten Verhältnissen unter Tage kein Problem.

Schneidentechnologie aus der Königsdisziplin

Gerade bei der Entwicklung von Hochlei-stungsschneidstoffen hat Boehlerit seine Stärken – nicht zuletzt durch die Nähe zum Spezialstahlspezialisten Böhler und seiner Metallurgie. Die Platten sind mit der welt-weit ersten nanostrukturierten Nano-lock-Anbindungsschicht versehen, mit bester Haftung auf dem Substrat. Der Aufbau der Mitteltemperatur-CVD-Beschichtung be-steht aus TiN, Al2O3, TiCN, TiN. Insgesamt beträgt die Schichtdicke 9 μ. Das Substrat der Klasse M40 kommt eigentlich aus der Königsdisziplin der Zerspanung, aus der Kurbelwellenbearbeitung. Die 9 μ dicke Beschichtung erzeugt ein Keramik-Hitze-schild, das nadelförmige nanostrukturierte

TiCN sorgt für beste Verklammerung und gleichzeitig höhere Härte als normales TiCN.

Die partnerschaftliche Zusammenarbeit zwischen der Maschinenfabrik Liezen und Boehlerit besteht schon lange. Viele Pro-jekte wurden schon in enger Zusammenar-beit erfolgreich gelöst – in der Hüttentech-nik, bei Fräsanlagen und Großkreissägen. Denn die international aufgestellte Gruppe mit etwa 1.200 Mitarbeitern und EUR 160 Mio. Umsatz, 790 Mitarbeiter allein am Standort Liezen, betreibt eine Gießerei mit 10.000 Tonnen für kundenspezifi sche Sonderlegierungen. Sie baut neben gro-ßen stationären auch mobile Brecheranla-gen und andere schlüsselfertige Aufberei-tungsanlagen, auch Wasserstrahlanlagen bis 6.000 bar, Hochleistungs-Kreissäge-anlagen bis 2.200 mm Durchmesser, vor allem für die Stahlindustrie, Großfräsan-lagen für die Blechkantenbearbeitung zur Schweißvorbereitung von Blechen, sowohl als Platinen als auch vom Coil.

Maschinenfabrik Liezen und Giesserei GmbHWerkstraße 5A-8940 LiezenTel. +43-3612-270-0www.mfl .at

KONTAKT

Schweerbau GmbH & Co. KGIndustriestraße 12D-31655 StadthagenTel. +49-5721-7804-0www.schweerbau.de

ANWENDER

Boehlerit GmbH & Co KGHartmetalle & WerkzeugeA-8605 KapfenbergTel. +43-3862-300-0www.boehlerit.com

KONTAKT

-

Produkt-Highlights 2008 2/6

-

Die stabile tangentiale Klemmung steigert Ihre Produktivität und erzeugt hervorragendeOberflächengüte und Planebenheit

P M K N S H

P M K N S H

ISCAR Germany GmbHEisenstockstr. 14, D - 76275 Ettlingen Tel + 49 (0) 72 43 9908-0 Fax +49 (0) 72 43 [email protected] www.iscar.de

ISCAR Austria GmbH Im Stadtgut C 2, A-4407 Steyr-Gleink Tel. +43 (0) 7252-71200-0 Fax +43 (0) [email protected] www.iscar.at

-

Der wirtschaftliche 5-schneidigeSchneideinsatz jetzt für noch tiefereEinstech- und Abstechoperationen

1

2

34

5

Bis zu 10 mm Stechtiefe Bis zu 6,5 mm Stechtiefe

ISCAR Germany GmbHEisenstockstr. 14, D - 76275 Ettlingen Tel + 49 (0) 72 43 9908-0 Fax +49 (0) 72 43 [email protected] www.iscar.de

ISCAR Austria GmbH Im Stadtgut C 2, A-4407 Steyr-Gleink Tel. +43 (0) 7252-71200-0 Fax +43 (0) [email protected] www.iscar.at

-

Wir laden Sie ein, in unserem modernen Seminarzentrum an technisch orientierten Seminaren und Schulungen teilzunehmen. Die auf betriebspraktische Anforderungen ausgerichteten Fachbeiträge werden von unseren Produktmanagern vorgetragen. Ergänzend zeigen wir die Leistungsfähigkeit unserer Werkzeuge und die eingesetzten Strategien durch Vorführungen auf unseren Fräs- und Drehmaschinen.

Der nächste Termin: 20. Juni 2008 von 9 Uhr bis 16 Uhr

••

ISCAR Austria GmbH Im Stadtgut C 2, A-4407 Steyr-Gleink Tel. +43 (0) 7252-71200-0 Fax +43 (0) 7252-71200-999offi [email protected] www.iscar.at

Member IMC GroupMember IMC Group