Graham & Brown und MPDS4 - CAD Schroer · Gewerke (P&ID, Rohrleitungsbau, Stahlbau, Klimate-chnik...

Transcript of Graham & Brown und MPDS4 - CAD Schroer · Gewerke (P&ID, Rohrleitungsbau, Stahlbau, Klimate-chnik...

Graham & Brown und MPDS4: Mit Nachhaltigkeit voll im Trend

© CAD Schroer GmbH www.cad-schroer.de Seite 2 von 4

Der 1946 gegründete Familien-konzern Graham & Brown, dessen Marke laut CoolBrands® eine der „coolsten“ Marken Großbritanniens ist, stellt weltweit hochbeliebte Tapeten und Wohnaccessoires her. Im Hauptsitz in Blackburn, England trifft traditioneller Maschinenbau und technisches Know-How auf eine große Leidenschaft für kreati-ves Design und Innovation. Aner-kennung für die Künstler, deren Designs die maschinell produzier-ten Graham & Brown Tapeten zie-ren, geht Hand in Hand mit einem starken Engagement in Sachen Nachhaltigkeit. So wurde mit der neusten Anlage für optimale Ab-gasaufbereitung auch die MPDS4 3D Anlagenbau-Software einge-führt, die durch akkurate Prozess-integrationsplanung Projektkosten senkt.

Über Graham & Brown Die durch die Freunde Harold Gra-ham und Henry Brown 1946 als Ta-petenhersteller gegründete Firma Graham & Brown transformiert heute die Wände der Welt mit inspirierter Wandverkleidung. Sie bietet eine riesige Auswahl an Tapeten und Ac-cessoires an, die von berühmten De-signern und Künstlern entwickelt wer-den. Dazu kommen passende Lacke in sinnträchtigen Farben („Die Farben, die Britannien groß machten“). Graham & Brown, wo Grau auf Glanz stösst, ist tief mit der industriellen Tra-dition Blackburns (einst ein berühmtes Zentrum der Textilverarbeitung) ver-wurzelt. Heute ist die dritte Generation

der Graham und Brown Familien für die Geschäftsleitung verantwortlich. Die Firma hat Geschäftsstellen in Deutschland, Holland, Frankreich, Russland, China, den USA und Kana-da mit 560 Mitarbeitern weltweit. Graham & Brown stellt jährlich 21.700.000 Tapetenrollen her, ver-kauft 685.000 Accessoires, nutzt dazu 41.000 Tonnen Rohstoffe und macht einen Umsatz von 70 Millionen Briti-schen Pfund.

Massgeschneidertes Engineering Tony Conroy ist Head of Engineering in Graham & Browns Tapetenfabrik, wo extern bezogene Druckmaschinen von selbstkonzipierter Technologie unterstützt werden. „Unser komplett automatisierter Produktionsprozess wurde durch Einschlagmaschinen optimiert, die wir selber konstruiert und gebaut haben,“ erklärt Tony Con-roy.

Durchgehende Produktion Graham & Browns einzigartige Tape-ten fangen als 6.500m lange und 1,1m breite Papierrollen an. Design-abhängig läuft das Papier durch bis zu fünf verschiedene Maschinen, mit bis zu 12 verschiedenen Druckstationen pro Maschine. Bei jeder Station wer-den durch die Applikation von Tinte oder PVC Farbe und Muster hinzuge-fügt. Danach geht es in den Ofen, wo die PVC-Schicht bei bis zu165˚C gelatiniert wird. „Unsere Öfen werden sämtlich durch die Hitze, die durch

unsere Verbrennungsanlagen entsteht, erhitzt,” so Tony Conroy. Nach der Tinten- und PVC-Applikation läuft das Papier horizontal durch einen 24m langen Ofen bei bis zu 205˚C, wo Hochdruckdüsen die Tapete dehnen. Das Endprodukt wird automatisch abgeschnitten, auf 10m lange Rollen gespult, umhüllt, beschildert und ver-packt, dann über 200m in eine kom-plett automatisierte Palettierungsanla-ge befördert.

Abhitzenutzung „1985 war Graham & Brown die erste Firma unserer Branche, die eine Ver-brennungsanlage mit Wärmerückge-winnung einsetzte, die die Schadstoffe unserer Vinylbeschichtungslinien ver-brannte und die dadurch entstandene Hitze wieder im Produktionsprozess einsetzte,” erklärt Ian Brown, Ge-schäftsführer mit Verantwortung für Unternehmerische Gesellschaftsver-antwortung (Corporate Social Responsibility - CSR). Tony Conroy: „Die erste Verbren-nungsanlage wurde 1996 durch ein effizienteres Modell ersetzt. Zu diesem Zeitpunkt wurden auch Absaugsyste-me gebaut. Vor acht Jahren kam eine zweite Verbrennungsanlage hinzu. Alle

Die neue Verbrennungsanlage mit Wärmerad und Thermalöl-Wärmeaustauscher fertig installiert. Die achtjährige Anlage kommt bald hinzu. Beide wurden mit MPDS4 modelliert.

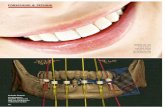

Mit dieser Anzeige für das ‘Countessa’ Design (Elixir Kollektion) huldigt Graham & Brown Tapeten, Farbe und Kunst – die drei Eckpfeiler der Marke

Eine Druckmaschine in einer von 12 Stationen, wo das Tapetenpapier mit PVC beschichtet wird (Foto der Künstlerin Kirsty Brown, nach Auf-trag des Castle Way Health Centres in Blackburn)

Graham & Brown und MPDS4: Mit Nachhaltigkeit voll im Trend

© CAD Schroer GmbH www.cad-schroer.de Seite 3 von 4

Öfen unserer Druckstationen werden durch Thermalöl erhitzt. Die Verbren-nungsanlagen verbrennen die Abgase, die während des Druckens entstehen. Die resultierende saubere, heisse Luft erhitzt das Öl. In diesem Kreislauf liefern unsere Verbrennungsanlagen ca. 70% der benötigten Prozesshitze.”

Anlagenplanung voll im Griff 2010 bestellte Graham & Brown eine neue, hochmoderne Verbrennungsan-lage, um das 1996er Modell abzulö-sen. Tony Conroy war für die Leitung des 18-monatigen Projektes verant-wortlich. „Es handelte sich um eine Investition von 1,85 Millionen Pfund. Dabei ging es um den Bau eines neu-en Gebäudes für die Verbrennungsan-lage, die Konstruktion komplexer Rohrleitungssysteme und Lüftungska-näle, die an existierende Gewerke angeschlossen werden mussten und eine komplizierte Umschaltung, um Verlustzeiten zu minimieren,” erklärt er. „Das 2D-Layout der Anlage und des neuen Gebäudes wurde in Auto-CAD® gemacht. Die Verbrennungsan-lage war schon bestellt als CAD Schroer mir die MPDS4 Anlagen-bausoftware vorstellte. Wir mussten dringend mit der Auslegung der ver-

kuppelten Gewerke (Rohrleitungs- und Lüftungssysteme), die unsere Produkti-onslinien mit der neuen Anlage ver-binden, beginnen.”

Der Umstieg auf 3D Tony Conroy musste die Gas- und Thermalöl-Leitungen und Luftschächte in engen Räumlichkeiten und unter Einhaltung strenger Regeln konstruie-ren. Bewusst der Vorteile der räumli-chen Konstruktion mit Kollisionsprü-fung lag ihm viel daran, die gesamte Anlage in 3D zu planen, solange dies schnell und mit geringem Software-Implementierungsaufwand möglich sei. „Ich wollte nicht, dass wir erst während der Installation der Rohrlei-tungen bemerken, dass sie kollidieren. Bei Problemen ist Zeit einfach Geld. Und wir müssen äusserst strikten ATEX und DESEAR1 Regeln folgen,” erklärt Tony Conroy. In gefährlichen Konditi-onen wo z.B. Leitungen mit 275˚C heissem Thermaloil neben Hauptgas-leitungen verlaufen ist die Position der Flansche äußerst wichtig. Jedes Detail muss in der Konstruktion beachtet werden.

Schnelle Resultate Innerhalb von Tagen nach der Soft-ware-Demo wurde das MPDS4 Com-plete Paket von Graham & Brown angeschafft. Das Paket beinhaltet 1 DSEAR und ATEX stehen für “Dangerous Substances and Explosive Atmospheres Regulations 2002 (DSEAR)” und “Explosive Atmospheres Directives 99/92/EC (ATEX 137) & 94/9/EC (ATEX 100)” – Regeln, die von den Britischen Behörden durchgesetzt werden.

2D/3D-Gebäude- und Fördertechnik-konstruktion mit dem FACTORY LAYOUT Paket sowie alle anderen für den Anlagen-bau wichtigen Gewerke (P&ID, Rohrleitungsbau, Stahlbau, Klimate-chnik und Kabelt-rassen), jeweils mit automatischer Kollisionsprüfung sowie das Enginee-

ring Review Modul für virtuelle Rund-gänge, den 3D Component Designer für die Erzeugung parametrischer 3D-Komponenten und den MPDS4 Project Manager. Die datenbankgesteuerte Planungssoftware weist sich besonders durch niedrige Implementierungskos-ten aus. Innerhalb von 2 Tagen war MPDS4 bei Tony Conroy produktiv im Einsatz. „Innerhalb von 3 ½ Wochen (während denen ich mich gleichzeitig einarbeitete) hatte ich alles in 3D ausgelegt: Das gesamte Gebäude mit beiden Verbrennungsanlagen, Wär-merädern und Thermalöl-Wärmeaustauschern; die Motoren; die Pumpen; den Schornstein; die 100 Tonnen schwere Betonplatte und die 32 zehn Meter langen in den Grund gebohrten Stützpfeiler sowie alle zu-gehörigen Rohrleitungen und Schäch-te, die die Prozessanlage mit den Druckstationen in der Fabrik verbin-den.

Komplexität bewältigen heißt Ausfallzeiten minimieren „Dieses Projekt lieferte uns die perfek-te Gelegenheit für den Umstieg auf 3D, besonders weil MPDS4 mich bestehende 2D-Zeichnungen als Aus-gangspunkt für die 3D-Gebäude- und Equipmentplanung benutzen lässt,” so Tony Conroy. „Ich konnte meiner Konstruktion Intelligenz beifügen, und dadurch die optimalen Routen für Rohre und Schächte finden, und mit automatischer Kollisionsprüfung Feh-ler vermeiden. Die einfache 3D-

Das Foto (aufgenommen während des Baus der neuen Ver-brennungsanlage) und das dazugehörige MPDS4 Modell der komplexen Rohrleitungen illustrieren wie wichtig die Kollisi-onsprüfung ist, da Rohre mit und ohne Gefälle extrem nah aneinander verlaufen.

Ein Blick ins Gebäude und in die Ausschachtung mit Lagerbehälter zeigt die Komplexität der Anlage.

Graham & Brown und MPDS4: Mit Nachhaltigkeit voll im Trend

© CAD Schroer GmbH www.cad-schroer.de Seite 4 von 4

Aus der Vogelperspektive sieht man die Leitungen, die die neue Anlage mit den Maschinen in der Tapeten-fabrik verbinden.

Visualisierung machte es leicht, die Pläne unserem Vorstand, Bedienern und Mitarbeitern im Engineering zu präsentieren. Detailzeichnungen, die direkt vom Anlagenmodell abgeleitet werden konnten, bedeuteten präzise Anleitungen für alle Bauunternehmer, die die Elektro-, Gas-, Rohrleitungs- und Druckluft-Installationen durch-führten.” Die Ankupplung und das Anschalten der neuen Verbrennungsanlage waren nicht das Ende der Geschichte. Gra-ham & Brown musste die zweite Ver-brennungsanlage mit einem Minimum an Ausfallzeiten in das neue Gebäude transportieren. Dabei musste die 1996er Anlage kurz als Vertretung dienen. „Durch eine präzise Planung erreichten wir ein sehr schnelles Turnaround, sodass nur drei Maschi-nen vier Tage lange stillgelegt werden mussten,” erklärt Tony Conroy. Um den Umzug der achtjährigen Verbren-nungsanlage zu ermöglichen, musste das Öl gekühlt, der Anschluss und die Rohrleitungen abgekoppelt werden; Kräne mussten die Leitungssysteme entfernen; neue Leitungen mussten zum neuen Gebäude gelegt werden. Schliesslich musste nach dem Umzug das Öl in der Anlage neu erhitzt und Sicherheits- und Drucktests durchge-führt werden, bevor alles live geschal-tet wurde. „Durch die neue Anlagen-bausoftware lief diese Installation viel glatter, fehlerfreier und schneller als das letzte Verbrennungsanlagenpro-jekt, wo wir nur mit 2D-Zeichnungen des Lieferanten arbeiten konnten.”

Nachhaltigkeit als Pflicht Graham & Brown verpflichtet sich, die Nutzung sowie die Emissionen von Schadstoffen weiter zu reduzieren. So nutzte die Firma z.B. eigene techni-sche Kompetenzen, um die Verbren-nunsgtemperatur der neuen Anlage noch weiter zu optimieren, sodass der Ausstoss von CO sowie NOx weit unter gesetzlichen Grenzen liegt. „Über die letzten Jahrzehnte gelang es uns, die VOC (flüchtige Kohlenwas-serstoffe)-Emission durch die Nutzung von Tinte mit niedrigen VOC-Werten drastisch zu verringern2,” so Ian Brown, für den Hinterlassenschaft und Verantwortung die treibende Kraft hinter dem CSR-Engagement seiner Firma sind. „Wir bieten nun auch eine Auswahl an Öko-Tapeten an, die mit 100% wasser-basierten Tinten und ohne künstlichen Binder auf Papier von nachhaltig verwalteten Wäldern bedruckt und in kompostierbarer Ver-packung verpackt werden.”3

Die Zukunft in 3D Mit MPDS4 ist Tony Conroys Abtei-lung gut gerüstet auch in Zukunft Projekte effizient zu bewältigen, wobei bestehende Produktionsflächen bei Bedarf modelliert werden. „Dadurch können Änderungen in der Fabrik schneller, kontrollierter und fehlerfreier durchgeführt werden. Wir können Pläne in 3D mit Engineering-Teams

2 Tinte mit niedrigen VOC Werten nutzt Lackbenzin mit maximal 0.5% aromatischen Kohlenwasserstoffen – ca. 3% der Menge, die in normalem Lackbenzin enthalten ist. 3 Das Resultat einer 2004er „Öko-Chic” Initiative in Zusammenarbeit mit dem Central St. Martin’s College in London um umweltfreundliche Tapeten zu entwi-ckeln

diskutieren oder Kosten-Szenarien erstellen, wenn Equipment ausge-tauscht werden muss. Ausserdem kann ich virtuelle Rundgänge erstellen, die ich an Kollegen im Ausland, an Liefe-ranten oder Kunden schicken kann,“ erklärt er. Für Graham & Brown, wo innovatives Engineering Design auf kreatives De-sign für das Heim trifft, bietet MPDS4 die Werkzeuge, die es ermöglichen, jahrzehntelange Erfahrung im Maschi-nenbau sofort produktiv einzusetzen. So hilft die Software einem führenden Britischen Produzenten auch in den nächsten Jahrzehnten nachhaltig zu wachsen. Mehr Information zu Graham & Brown finden Sie unter www.grahambrown.de.

© CAD Schroer GmbH. Alle Rechte vorbehalten. Alle Markenzeichen oder Produktnamen sind Warenzeichen

oder eingetragene Warenzeichen der jeweiligen Eigentümer.

Das Pumpenaggregat der Verbren-nungsanlage. Das Modell kann durch virtuelle Rundgänge direkt in den Planungsdaten oder mit dem externen MPDS4 REVIEW Tool be-trachtet werden.

Eine unterirdische 3D Ansicht der Anlage zeigt die 32 zehn Meter langen in den Grund gebohrten Stützpfeiler.