NCG - Empfehlung 2005 – · PDF fileNCG – Empfehlung 2005 – Entwurf - Seite 4...

Transcript of NCG - Empfehlung 2005 – · PDF fileNCG – Empfehlung 2005 – Entwurf - Seite 4...

NCG – Empfehlung 2005 – Entwurf -

Seite 1 von 21

NCG - Empfehlung 2005 – Entwurf -

Inhaltsverzeichnis: 1. Einleitung ....................................................................................................................................... 2

1.1 Gewährleistung......................................................................................................................... 3 1.2 Haftung..................................................................................................................................... 3 1.3 Allgemeine Informationen ....................................................................................................... 3

2. NCG-Arbeitskreis........................................................................................................................... 4 3. Vorbemerkung................................................................................................................................ 5 4. Das 5-Achs-Prüfwerkstück ............................................................................................................ 7

4.1 Anwendungsbereich ................................................................................................................. 7 4.1.1 Prüfwerkstück.................................................................................................................... 7 4.1.2 Kontrollstück..................................................................................................................... 8 4.1.3 Kaufentscheidungshilfe..................................................................................................... 8 4.1.4 Hilfsmittel zur Fehlersuche und Fehleranalyse................................................................. 8 4.1.5 Optimierungshilfe.............................................................................................................. 8 4.1.6 Geltungsbereich................................................................................................................. 8

5. Die Formelemente .......................................................................................................................... 9 5.2.1 Square left, orientation in X/Y, slow................................................................................... 16 5.2.7 Pyramid left, orientation in X/Y, slow ................................................................................ 18 5.3.3 Quadrant error Y, slow/fast ................................................................................................. 19

7. Hinweise zur Fertigung ................................................................................................................ 20

NC-Gesellschaft - Anwendung

neuer Technologien -

Prüfwerkstück für die

5-Achs-Simultan-Fräsbearbeitung

NCG 2005 - Entwurf - Blatt 1 September 2005

Alle Rechte vorbehalten! Copyright 2005 by NC-Gesellschaft e.V., Postfach 31 68, D-89021 Ulm

Vervielfältigung – auch für innerbetriebliche Zwecke – nicht gestattet!

NCG – Empfehlung 2005 – Entwurf -

Seite 2 von 21

1. Einleitung Als 1975 eine Gruppe von NC-Pionieren vergeblich beim VDI um Aufnahme der Innovation Numeric Control anfragte, war der Entschluss: "... dann gründen wir eben einen VEREIN ..." rasch gefasst. In München als eingetragener Verein registriert, in der Schweiz (Biberist) die Geschäftsstelle installiert und im deutschsprachigen Wirtschaftsraum Technologie-Transfer positioniert, das waren die Startsignale für die NC-Gesellschaft. Waren die ersten 10 -12 Jahre hauptsächlich den Themen NC ... CAM ... CNC gewidmet, so ergaben die Wechsel in der Geschäftsführung und des Standortes 1987 auch eine aufbauende thematische Ausrichtung: CAD ... Rapid Prototyping ... Werkzeug- und Formenbau ... HSC ... PKM und MST stehen im Mittelpunkt des aktuellen Technologie-Transfers. Fast 800 Firmen/Institutionen haben in dem Vierteljahrhundert auf dieser Technologie-Plattform engagiert mitgewirkt bzw. 2000 Personen waren für diese Mitgliedschaft tätig. Dem Wechsel von Themen ist auch der hohe Fluktuationsgrad von Mitgliedern zuzuordnen. Heute sind 180 Firmen mit über 350 Experten in der NC-Gesellschaft e.V. organisiert und kommen aus acht europäischen Ländern. Wie schon am Anfang, stehen hier Hersteller und Anwender von Neuen Technologien in einer einmaligen Interessensgemeinschaft. Diese wird ergänzt von der drittgrößten Mitgliedergruppe, den Bildungsinstitutionen, den bildungspolitischen Rahmen für die Einführung und Anwendung von innovativen Prozessen und Verfahren der Fertigungstechnik gestalten.

� www.ncg.de

NCG – Empfehlung 2005 – Entwurf -

Seite 3 von 21

1.1 Gewährleistung NC-Gesellschaft e.V. übernimmt keine Gewähr dafür, dass die Software den Anforderungen und Zwecken des Anwenders genügt. Die Verantwortung für die richtige Auswahl und die Folgen der Benutzung der Software sowie der damit beabsichtigten und erzielten Ergebnisse trägt ausschließlich der Anwender.

1.2 Haftung NC-Gesellschaft e.V. haftet dem Anwender wie auch einem Dritten gegenüber nicht für entstehende Verluste, Schäden oder Aufwendungen einschließlich Zeit und Kosten, die sich aus der Benutzung oder Abänderung des Softwareprodukts durch den Anwender ergeben.

1.3 Allgemeine Informationen Mit dieser NCG-Empfehlung 2005 – Entwurf Prüfwerkstück für die 5-Achs-Simultan-Fräs-bearbeitung, wird ein konstruktiv-kritischer Dialog zum Thema 5-Achs-Simultan-Fräs-bearbeitung eröffnet. Wir laden alle an diesen Prozess beteiligten Partner zur Bewertung und Erprobung dieses 5-Achs-Simultan Prüfwerkstückes ein. Ab 15.09.2005 können die Einsprüche (Abgabe bis Ende 2005) in die Überarbeitung zum Weißdruck nach Prüfung einfließen und dann kann diese NCG-Empfehlung 2005 auch in Englisch und Französisch zur internationalen Verbreitung und Anwendung kommen. Wir stehen allen interessierten Unternehmen, Institutionen und Verbänden für eine konstruktive Zusammenarbeit in der NC-Gesellschaft zur Verfügung.

NCG – Empfehlung 2005 – Entwurf -

Seite 4 von 21

2. NCG-Arbeitskreis Unter Vorsitz von Prof. Dr.-Ing. Michael Kaufeld, Hochschule für Technik Ulm, Herrn Dipl.-Ing Thomas K. Pflug, NC-Gesellschaft – Anwendung neuer Technologien -, sowie Herrn Christian Höss, Hochschule für Technik Ulm, erfolgte die Zusammenfassung und Abstimmung der vorliegenden NCG-Empfehlung. Maßgeblich wurden die Geometrieelemente von Herr Dieter Schneider (ePS & RTS Automation Software GmbH) entwickelt. Bei der finalen Gestaltung und Erprobung wirkten die Herren Dr. Christof Sinn und Hans Vogler aus dem gleichen Unternehmen mit. Außerdem waren im NCG-Arbeitskreis-5-Achs Experten aus den NCG-Mitgliedsunternehmen und Institutionen vertreten:

• ePS & RTS Automation Software GmbH, Renningen • Fooke GmbH, Borken • EADS Deutschland GmbH, Augsburg • DECKEL MAHO Pfronten GmbH, Pfronten • Hermann Bubeck GmbH & Co. KG, Stuttgart • Siemens AG, Erlangen

Für die Bereitstellung der NC-Programme für weitere CNC-Steuerungen standen die NCG-Mitglieder:

• Bosch Rexroth Electric Drives and Controls GmbH, Lorch • GE Fanuc Automation CNC Europe SA, Echternach (L) • z-werkzeugbau gmbh, Dornbirn (A) (für CNC aus Traunreut) • FIDIA GmbH, Dreieich-Sprendlingen

zur Verfügung. Wir danken allen Mitwirkenden für die engagierte Zusammenarbeit bei der NCG-Empfehlung 2005. NC-Gesellschaft e.V. -Anwendung Neuer Technologien- Ulm, den 15. September 2005

NCG – Empfehlung 2005 – Entwurf -

Seite 5 von 21

3. Vorbemerkung Alle bisherigen Prüflinge, die hauptsächlich verwendet wurden (VDI Richtlinie 2851, NAS 913 und NCG-Empfehlung 2004), beziehen sich rein auf die 3-Achs-Bearbeitung bzw. auch auf die 3-Achs-Hochgeschwindigkeitszerspanung. Hinzu kommen noch zahlreiche Werkstücke von Maschinenherstellern, Steuerungs-herstellern sowie kundenspezifische. Die Nachteile vieler dieser kundenspezifischen Prüfstücke sind, dass nur die jetzigen Anforderungen des Kunden berücksichtigt werden, aber nicht alle Möglichkeiten der Maschine ausgenutzt werden. Die von den Maschinenherstellern und Steuerungsherstellern benutzten Werkstücke sind zum Teil zu speziell auf ein vorgegebenes Bearbeitungsgebiet orientiert. Heute wird fast ausschließlich für die einzelnen Steuerungen und Maschinen CAM (Computer Aided Manufacturing) eingesetzt. Auf diese Problematik wird auch speziell eingegangen und ein APT-File zur Verfügung gestellt, damit jeder Betreiber sofort ersehen kann wie die Kombination aus Postprozessor (PP), Steuerung und Maschine ist. Da bei den unterschiedlichen Programmier- bzw. CAM-Systemen zwar eine definierte Teilegeometrie entsteht, aber der Weg, den der Fräsprozess gestaltet, nicht genau definiert ist, wird ein APT-File gestellt, indem die Frässtrategien festgelegt sind und somit vom PP nicht mehr geändert werden können. Des Weiteren ist anzumerken, dass die Fertigung von Prüfwerkstücken und insbesondere deren Beurteilung zum Teil unter konträren Randbedingungen bzw. Kriterien erfolgen kann. Für die Endanwendung ist stets der Zielkonflikt zwischen Genauigkeit und Geschwindigkeit. Die in dieser Empfehlung beschriebenen Formelemente werden zum Teil auch durch diese konträren Kriterien beurteilt. Festzuhalten bleibt dabei, dass die Ergebnisse auch gravierend durch die Einstellung der Maschinensteuerungen beeinflusst werden können. Damit ist diese Randbedingung stets bei der Fertigung von Prüfwerkstücken zu beachten und entsprechend zu dokumentieren, so dass eine kritische Bewertung der Ergebnisse erfolgen kann. Bei der 5-Achs Zerspanung kommen verstärkt hochdynamische Maschinensysteme mit hohen Beschleunigungen, Achsgeschwindigkeiten, Bewegungen der Orientierungen, die dann in vielen Anwendungsfällen eine simultane Interpolation in mehreren Achsen erfordert. In den bisherigen Prüfwerkstücken wurde die Orientierung der Achsen nicht überprüft bzw. angewendet. Mit diesem Prüfteil werden die wichtigsten Variablen der Maschine überprüft. Bei der Maschinenbeschaffung, beim Vergleichen der verschiedenen Systeme werden die unterschiedlichsten Phantasie Werkstücke von Hersteller zu Hersteller gereicht und dort mit meist erheblichem Aufwand eingefahren. Gerade hier bildet sich der Ansatzpunkt für die Aktivitäten des 5-Achs Arbeitskreises der NC-Gesellschaft – Anwendung neuer Technologien – heraus. Dieser Arbeitskreis, bestehend aus NCG-Mitgliedern aus den Bereichen Maschinenbau- und Spindelbau, Steuerungs-entwicklung, Werkzeuge und Endanwendern, hat ein entsprechendes 5-Achs-Prüfstück- bzw. Testteil definiert. Diese technische Richtlinie, hier NCG-Empfehlung 2005 genannt, besteht im Blatt 1 aus der Dokumentation, einer CD und einem Set (Koffer) mit allem notwendigen Zubehör.

NCG – Empfehlung 2005 – Entwurf -

Seite 6 von 21

In diesem NCG-Prüfwerkstück sind wesentliche Geometrieelemente und Bearbeitungsstrategien definiert, die es ermöglichen, Maschinen und Steuerung, d.h. das Gesamtsystem hinsichtlich der Statik, Dynamik, Bearbeitungsgeschwindigkeit und Genauigkeit zu vergleichen, abzunehmen und zu überprüfen. Dem Anwender des Prüfwerkstückes werden Hinweise gegeben, welche Eigenschaften sich an den Geometrieelementen des Prüfstücks widerspiegeln. Diese NCG 2005 – Entwurf ergänzt folgende Richtlinien und Normen:

• VDI 2851 – Beurteilung von Fräsmaschinen und Bearbeitungszentren durch Einfachwerkstücke

- ersatzlos zurückgezogen - • VDI 3427, Blatt 1 - Numerisch gesteuerte Arbeitsmaschinen, dynamisches Verhalten

von numerischen Bahnsteuerungen an Werkzeugmaschinen; Begriffe und Merkmale - ersatzlos zurückgezogen - • VDI 3427, Blatt 2 - Numerisch gesteuerte Arbeitsmaschinen, dynamisches Verhalten

von numerischen Bahnsteuerungen an Werkzeugmaschinen; Kenngrößen - ersatzlos zurückgezogen - • VDI/DGQ 3441 – Statische Prüfung der Arbeits- und Positioniergenauigkeit von

Werkzeugmaschinen; Grundlagen • VDI/DGQ 3444 – Statische Prüfung der Arbeits- und Positionsgenauigkeit von

Koordinaten- Bohrmaschinen und Bearbeitungszentren • VDI/AWF 2870 - ersatzlos zurückgezogen – • DIN 8601 – Abnahmebedingungen für Werkzeugmaschinen für die spanende

Bearbeitung von Metallen • NCG-Empfehlung 2004/Teil 1

Das NCG-Prüfwerkstück soll zur Einschätzung der Fertigungsgenauigkeit und zur Optimierung der Maschine dienen. Das Werkstück kann für Vergleichsuntersuchungen zur Maschinenbeurteilung, zur Optimierung, als Hilfsmittel zur Fehlersuche/Analyse und zur periodischen Beurteilung der Maschineneigenschaften eingesetzt werden. Damit kann es bei der Maschinenbeschaffung, Maschinenverkauf und bei der Beurteilung der Anlage vor Ablauf der Garantie- und Gewährleistungszeit sowie im Rahmen der Instandhaltung zum Einsatz kommen.

NCG – Empfehlung 2005 – Entwurf -

Seite 7 von 21

4. Das 5-Achs-Prüfwerkstück

4.1 Anwendungsbereich Diese Prüfrichtlinie sowie das definierte Prüfwerkstück, die Geometrieelemente und das NC-Programm gemäß DIN 66025 kommen bei

5-Achs-Simultan Fräsmaschinen

zur Anwendung.

Das 5-Achs Fräsen zeichnet sich durch folgende Funktionalitäten bzw. Anwendungsbereiche aus:

• Variable Bearbeitung von Flächen und Konturen • Bearbeitung komplexer Bauteile mit weniger Aufspannungen und dadurch erhöhte

Produktivität • Durch kurz eingespannte Werkzeuge wird eine höhere Genauigkeit und bessere

Oberflächenqualität erreicht • Tiefe Kavitäten entlang steiler Wände sind besser bearbeitbar • Große Höhenunterschiede bei geringem Flankenwinkel • Eine Nachbearbeitung von Hand kann gesenkt bzw. auch eliminiert werden • Erhöhte Standzeit der Werkzeuge durch verbesserte Schnittbedingungen • Die Bearbeitungen soll möglichst ohne Stillstand des Werkzeuges auf dem Werkstück

und unter geringst möglichen Reduzierungen des für optimale Bearbeitung benötigten Bahnvorschubes ausgeführt werden.

4.1.1 Prüfwerkstück Das 5-Achs Prüfwerkstück kann als einmalige Anwendung dazu benutzt werden, um einen Eindruck über Funktionalität einer bestimmten 5-Achs Fräsmaschine zu bekommen. Das Prüfwerkstück wird somit einmalig auf der zu prüfenden Maschine bearbeitet und danach vermessen und begutachtet. Es muss beachtet werden, dass immer die Kombination aus Maschine, Steuerung und Postprozessor bewertet wird. Hierbei kann eine Erkenntnis über die folgenden Eigenschaften gemacht werden:

• Leistung der Vorschubantriebe • Steifigkeit des Maschinenaufbaus • Wie gut ist die Interpolation bei der A-B bzw. C-Achse -> wie gut sind die

Ausgleichsbewegungen der Linearachsen • Stimmt die Orientierung bzw. wie gut ist diese eingestellt • Beurteilung der X-, Y- und Z-Achse • Wie arbeiten alle Komponenten zusammen • Statische Genauigkeit • Dynamische Genauigkeit • Wie gut ist das Werkzeug eingemessen • Ist der Fräser in Ordnung • … �siehe Auswertung des Prüflings

NCG – Empfehlung 2005 – Entwurf -

Seite 8 von 21

4.1.2 Kontrollstück Wird das Werkstück öfters verwendet, so fungiert es auch als Kontrollstück. Somit können sowohl Aussagen über die Eigenschaften wie in 4.1.1 gemacht werden, als auch Änderungen dieser Eigenschaften über einen zeitlichen Rahmen. Diese neuen Erkenntnisse können einmal in systematischen oder zufälligen Fehlern liegen oder im Verschleiß einzelner Komponenten. Wird das Kontrollstück auch für die Instandhaltung der Maschine eingesetzt, ist es wichtig einen bestimmen Zeitrahmen zu definieren, in dem das Werkstück kontrolliert wird. Es ist empfehlenswert, vor Ablauf der Gewährleistung eine Überprüfung der Maschine durchzuführen, da die Möglichkeit besteht, dass eine Funktionalität der Maschine gestört ist, die im normalen Alltagsgebrauch nicht benötigt wird und somit nicht erkannt werden kann.

4.1.3 Kaufentscheidungshilfe Bei einer Neuanschaffung kann das Prüfwerkstück zur Hilfe genommen werden, um einen Vergleich zwischen den verschiedenen auf dem Markt angebotenen Equipment zu erhalten. Es sollte aber nur als zusätzliche Hilfe genommen werden, da immer die Kombination aus Maschine, Steuerung und Postprozessor beurteilt wird. Wichtig ist, dass eine rein visuelle Beurteilung sehr schnell und ohne aufwendige Messverfahren einen ersten Eindruck oder Vergleich geben kann. Durch die reine Bearbeitungszeit von unter 10 Minuten ist der zeitliche Aufwand nicht sehr groß.

4.1.4 Hilfsmittel zur Fehlersuche und Fehleranalyse Sollte während der Bearbeitung die Vermutung aufkommen, bzw. es zu Fehlern kommen, so kann das 5-Achs-Prüfwerkstück herangezogen werden, um einen solchen Fehler zu überprüfen, einzugrenzen und gegebenenfalls zu analysieren. Ist der Fehler eingegrenzt, gefunden oder behoben ist es unerlässlich eine Überprüfung durchzuführen auch unter Verwendung von genaueren Messmethoden (Kreisformtest, Kugeltest, …).

4.1.5 Optimierungshilfe Zur Optimierung ist zu bemerken, dass immer die Kombination aus Maschine, Steuerung und Postprozessor das Ergebnis liefert. Es sollte immer nur ein Bereich geändert werden, damit das Ergebnis aussagekräftig und vergleichbar ist. Wichtig ist auch eine genaue Dokumentation der geänderten Daten um Rückschlüsse ziehen zu können.

4.1.6 Geltungsbereich Das 5-Achs-Prüfwerkstück ist als ein Hilfsmittel und Schnelltest zu sehen. Es kann und soll auch nicht alle möglich Tests an einer Maschine ersetzten (Kugeltest, Kreisformtest, ...). Es kann und darf auch nicht als ein Abnahmewerkstück betrachtet werden, da zur Abnahme einer Maschine viel mehr gehört als ein Prüfwerkstück mit einer Bearbeitungszeit von unter 10 Minuten.

NCG – Empfehlung 2005 – Entwurf -

Seite 9 von 21

5. Die Formelemente In diesem Kapitel werden die Formelemente, deren Bearbeitungsstrategie und das erzielbare optimale Ergebnis beschrieben. Weiterhin, sollte es während der Bearbeitung zu Abweichungen kommen, so sind Hinweise zu möglichen Fehlern und Ursachen sowie zu deren Abhilfe aufgeführt. Ggf. sind zusätzliche Tipps für die Bearbeitung und Inspektion der Formelemente angegeben. Es ist zu empfehlen, vor der Bearbeitung das Kapitel 5 durchzuarbeiten, damit schon während der Bearbeitung auf mögliche Fehler geachtet werden kann und beim ersten Inspizieren des Prüfwerkstückes die möglichen Fehler sofort erkannt werden können. Überblick:

Abb. 1 Überblicke über die verschiedenen Formelemente

NCG – Empfehlung 2005 – Entwurf -

Seite 10 von 21

Legende zu Abb. 1: Formelement Abschnitt Bezeichnung Dressing TCP Axes Contour Temp.

Check Check Check Check Check

1 5.1.1 Dressing in Z, F5000 2 5.1.2 Signature Area, slow 3 5.1.3 „N“-Logo, slow 4 5.2.1 Square left, orientation in X/Y, slow 5 5.2.2 Square right, orientation in X/Y, fast 6 5.2.3 Touching left, orientation in X, slow 7 5.2.4 Touching right, orientation in Y, slow 8 5.2.5 Nose, orientation in X, slow/fast 9 5.2.6 Mouth, orientation in Y, slow/fast 10 5.2.7 Pyramid left, orientation in X/Y, slow 11 5.2.8 Pyramid right, orientation in X/Y, fast 12 5.2.9 Cone left, orientation in X/Y, cw, slow 13 5.2.10 Cone right, orientation in X/Y, ccw, fast 14 5.3.1 Dressing in X/Y, slow 15 5.3.2 Quadrant error X, slow/fast 16 5.3.3 Quadrant error Y, slow/fast 17 5.3.4 Overshooting X, fast 18 5.3.5 Overshooting Y, fast 19 5.3.6 Messpunkte 20 5.3.7 Overshooting Z, fast 21 5.3.8 Quadrant error Z, slow/fast 22 5.3.9 Exact Stop X/Y/Z, slow/fast 23 5.3.10 Orientation in X, slow 24 5.3.11 Orientation in Y, slow 25 5.3.12 Orientation in X+/Y+, slow 26 5.3.13 Orientation in X-/Y+ and X+/Y-, slow 27 5.3.14 Tool diameter and rotation, fast 28 5.3.15 Exact stop Z, slow/fast 29 5.3.16 Exact stop X, slow/fast 30 5.3.17 Exact stop Y, slow/fast 31 5.3.18 Path X/Y/Z, slow/fast 32 5.3.19 Overshooting orientation in Y, fast 33 5.3.20 Exact stop orientation in Y, slow/fast 34 5.3.21 Overshooting orientation in X, fast 35 5.3.22 Exact stop orientation in X, slow/fast 36 5.3.23 Exact stop orientation in X/Y, slow/fast 37 5.4.1 Contour dressing in X/Y, slow Auch rot 38 5.4.2 Minaret left, slow 39 5.4.3 Minaret right, fast 40 5.4.4 Inner lower side, ccw, slow 41 5.4.5 Inner upper side, ccw, fast 42 5.4.6 Outer upper side, cw, slow 43 5.4.7 Outer middle side, cw, fast 44 5.4.8 Outer lower side, cw, slow 45 5.5.1 Sphere cap radial, longitudes, slow/fast 46 5.6.1 „C”-Logo, slow 47 Nullpunkt X/Y/Z (nach 5.1.1)

NCG – Empfehlung 2005 – Entwurf -

Seite 11 von 21

Beschreibung der Prüfmethoden: Dressing Check: Prüfung ob die Werkzeugorientierung senkrecht zur Fläche steht. TCP Check: Prüfung der Maschinengeometrie unter Berücksichtigung der

Maschinenparameter für die 5-Achstransformation Axes Check: Prüfung der Maschinen - und Achsgeometrien und des

Positionierverhaltens der Achsen (Linear und Orientierungsachsen) Contour Check: Prüfung der 5-Achsbearbeitung mit simultaner und synchroner

Orientierungsinterpolation und Beschleunigen auf der Bahn

Temperatur Check: Prüfung der Temperaturausdehnung in den Achsen und der Spindel Wichtige Beurteilungskriterien: Werkzeug:

- Länge nicht korrekt - Durchmesser nicht korrekt - Taumelt - läuft unrund – schwingt - Instabiler Werkzeughalter - Schneiden verschlissen, defekt

Maschine:

- X/Y/Z Koordinaten nicht rechtwinklig - Orientierungen nicht parallel zu X/Y/Z - Rotationsachsen nicht rechtwinklig - Pivotlänge nicht korrekt – 5 Achstransformationsparameter - Wegfehler, Durchhang, Kippen, Nicken, Gieren - Umkehrlose, Instabilität der Achsen - Federwirkung, Reibung (Hystereseeffekte) - Getriebefehler - Temperaturgang - Eigenfrequenzen - Schwingungen - Werkstückaufspannung nicht korrekt - instabil

Steuerung / Regelung:

- Unterschiedlicher resultierender Schleppfehler – Kv-Faktor - Überschwingen der Achsen - Nichtlineares Regelverhalten

NCG – Empfehlung 2005 – Entwurf -

Seite 12 von 21

Weitere wichtige Erklärungen

• Der Rohling hat die Maße X = 75 mm, Y = 105 mm, Z >= 20 mm.

• Der Nullpunkt des Werkstücks befindet sich in X-/Y- Richtung am unteren linken Ecke des Rohlings.

• Das Planen (s. 5.1.1) wird auf Z = 0 mm durchgeführt.

• Das Werkstück hat eine maximale Bearbeitungstiefe von 10mm.

• Als Material kann nur leicht zerspanbarer Werkstoff wie PU (Polyurethan) eingesetzt werden, Aluminium oder andere Metalle können wegen großer Fräser-Eintauchtiefen und -Umschlingungswinkeln NICHT verwendet werden.

• Es wird ein Zylinderfräser mit folgenden Eigenschaften benötigt:

o Durchmesser 6 mm

o Schneidenlänge > 10 mm wegen großer Eintauchtiefe

o Länge >= 25 mm, um eine Kollision des Werkzeug-Halters mit dem Werkstück zu vermeiden

o spezifiziert für Eintauchen in Z-Richtung

o möglichst ohne Eckenrundung

o möglichst ein 4-Schneider für einen Zahnvorschub von ��������

• Die Programmierung der Werkzeug-Orientierung erfolgt ausschließlich über Vektoren.

• Die maximale Werkzeug-Orientierung beträgt +/-20 ° um die X- und um die Y-Achse.

• Weitere wichtige Erklärungen, die unbedingt zu berücksichtigen sind, befinden sich im Vorspann des NC-Programms.

NCG – Empfehlung 2005 – Entwurf -

Seite 13 von 21

Benötigte Hilfsmittel zur Beurteilung der Formelemente am Prüfwerkstück:

• Messschieber

• Lupe mit Skala

• Haarwinkel

• Stahllineal

• Lichtquelle

• Werkzeugschaft

Besonderheiten der unterschiedlichen Maschinenkinematiken:

• Für bestimmte Formelemente wird eine fortlaufende Orientierungsänderung von mehr als 360 Grad benötigt.

• Aussagen über bestimmte Formelemente an dem Prüfwerkstück können nur getroffen werden, wenn alle beteiligten Linear- und Orientierungsachsen gleichzeitig interpolieren – 5 Achsbearbeitung.

• Bei bestimmten Maschinenkinematiken (mit eingeschränkten Verfahrwegen) muss das Rohteil gegebenenfalls ungleich 0 Grad aus der Ebene aufgespannt werden.

Das Prüfwerkstück wurde auf folgenden

Maschinenkinematiken erprobt:

Polare Kinematik - C / B Werkstückkinematik

C / A Werkzeugkinematik

A / C Werkstückkinematik

B / C Werkstückkinematik

Äquator Kinematik - A / B Werkzeugkinematik

B / A Werkstückkinematik

Kardanische Kinematik - C / B Werkzeugkinematik

C / A Werkzeugkinematik

Gelenk Kinematik - Hexapoden

- Hybridkinematiken Abb. 2 Schrägstellung des Werkstücks bei eingeschränkten Verfahrwegen

NCG – Empfehlung 2005 – Entwurf -

Seite 14 von 21

Verwendete Schlüsselworte und Befehle

In der Dokumentation und im NC-Programm werden folgende Schlüsselworte verwendet, welche durch die jeweils individuellen Steuerungsbefehle ersetzt werden müssen:

• exact_stop modal wirksamer Befehl, nach jedem NC-Satz wird die

Interpolation angehalten, bis die Achsen ihren

Schleppabstand abgebaut haben.

• continuous_path modal wirksamer Befehl, die Interpolation wechselt fließend

in den nächsten NC-Satz.

• corner_rounding modal wirksamer Befehl für ein Eckenverschleifen, welches

insbesondere beim Abheben und Anfahren sowie bei

bestimmten Formelementen verwendet wird.

• smoothing modal wirksamer Befehl für das Glätten von Polygonzug-

Sequenzen.

• lo_feed modal wirksamer Befehl, der Vorschub für die langsamen

Bearbeitungen (slow) des Werkstückes in der Einheit

[mm/min]. Sollte <= F1000 sein, wegen den großen Fräser-

Eintauchtiefen und –Umschlingungswinkeln und um die

Unterscheidung zwischen statischen und dynamischen

Fehlern zu erleichtern.

• hi_feed modal wirksamer Befehl, der Vorschub für die schnellen

Bearbeitungen (fast) des Werkstückes in der Einheit

[mm/min]. In Verbindung mit der Spindeldrehzahl und der

Schneidenanzahl des Werkzeugs sollte er so gewählt werden,

dass sich ein Zahnvorschub von ������������ ����������

der Vorschub, umso leichter die Unterscheidung zwischen

statischen und dynamischen Fehlern. In der Praxis hat sich

F10000 bewährt.

• OV_X, OV_Y, OV_Z modal wirksame Vektorkomponenten für die WERKZEUG-

Orientierung in X, Y und Z, dimensionslos, nicht normiert,

die Zuweisung der jew. Werte mit max. 5 Dezimalstellen

erfolgt über ein „=“

Steht ein spezieller Befehl in einer Steuerung nicht zur Verfügung, so ist das entsprechende Schlüsselwort durch einen Befehl zu ersetzen, welcher der beschriebenen Funktion am nächsten kommt, oder zu löschen.

NCG – Empfehlung 2005 – Entwurf -

Seite 15 von 21

Im Übrigen wird vorausgesetzt, dass die jeweiligen Steuerungen

• die folgenden Befehle verstehen:

o ; als Kommentarzeichen, alle Zeichen bis zum nächsten <LF>

werden überlesen

o Nxxxx 4-stellige Satznummer

o G0 modaler Befehl für Eilgang

o G1 modaler Befehl für Linear-Interpolation im Bearbeitungs-Vorschub

o G2 Befehl für cw-Zirkular-Interpolation im Bearbeitungs-Vorschub in

der X/Y-, Y/Z- oder Z/X-Ebene, je nach Lage des

Kreismittelpunktes

o G3 Befehl für ccw-Zirkular-Interpolation im Bearbeitungs-Vorschub in

der X/Y-, Y/Z- oder Z/X-Ebene, je nach Lage des

Kreismittelpunktes

o X, Y, Z modal wirksame Achs-Endpositionen, absolut, in der Einheit [mm],

mit max. 5 Dezimalstellen

o I, J, K Kreismittelpunktsparameter als Abstand zur Startposition, in der

Einheit [mm], mit max. 5 Dezimalstellen

o F modaler Bearbeitungsvorschub in mm/min

• eine Programmierung der Werkzeug-Orientierung über Vektoren unterstützen

• eine Werkzeug-Orientierungs-Interpolation auf einem Großkreis bei raumfestem TCP durchführen können

• diese Werkzeug-Orientierungs-Interpolation auch simultan und synchron zu einer Linear- oder Zirkular-Interpolation durchführen können

NCG – Empfehlung 2005 – Entwurf -

Seite 16 von 21

5.2.1 Square left, orientation in X/Y, slow

Formelement 4

1

23

4

5

6

7 8

10 9

1,5 mm1 mm

7,5 mm

Abb. 6 Square left

Bearbeitungsstrategie

• Reihenfolge o Werkzeug-Orientierung senkrecht o Eintauchen in Z auf TCP = -1 mm und Erzeugen der äußeren und inneren

Kontur durch eine quadratische Bahn im Gleichuhrzeigersinn mit lo_feed und exact_stop

o Abheben in Z und Werkzeug-Orientierung auf +20 ° um X-Achse mit corner_rounding

o Eintauchen in Z auf TCP = -1 mm (Pos. 7) und Fahren auf Pos. 8 mit lo_feed und exact_stop

o Abheben in Z und Wwerkzeug-Orientierung auf +20 ° um Y-Achse mit corner_rounding

o Eintauchen in Z auf TCP = -1 mm und Fahren auf Pos. 9 mit lo_feed und exact_stop

o Abheben in Z und Werkzeug-Orientierung auf -20 ° um X-Achse mit corner_rounding

o Eintauchen in Z auf TCP = -1 mm und Fahren auf Pos. 10 mit lo_feed und exact_stop

o Abheben in Z und Werkzeug-Orientierung auf -20 ° um Y-Achse mit corner_rounding

o Eintauchen in Z auf TCP = -1 mm und Fahren auf Pos. 7 mit lo_feed und exact_stop

o Abheben in Z und Werkzeug-Orientierung senkrecht mit corner_rounding • Die Eintauchtiefe des TCP beträgt jeweils 1mm • Die Bearbeitung der Außenkonturen erfolgt dabei im Gleichlauf

NCG – Empfehlung 2005 – Entwurf -

Seite 17 von 21

Optimales Ergebnis

• Es entstehen folgende 5 konzentrische Quadrate (von außen nach innen): o 15 x 15 mm2, eckenverrundet o 13 x 13 mm2, eckenverrundet o 9 x 9 mm2 o 3 x 3 mm2 o 1,5 x 1,5 mm2, mit Mittelpunkt auf X = 24,5 mm, Y = 42,5 mm

• Alle entstandenen Quadrat-, Trapez und verrundeten Flächen sind regelmäßig und symmetrisch.

• Das ganze Formelement ist komplett symmetrisch. Mögliche Fehler und Ursachen

• Quadrate sind nicht regelmäßig und unsymmetrisch Entstehende Kanten sind ungleich der vorgegebenen Längen

� Pivotlänge nicht korrekt – 5 Achstransformationsparameter � Werkzeuglänge nicht korrekt

• Wenn die Kanten an Pos 7/8/9/10 nicht scharfkantig sind � Unterschiedlicher resultierender Schleppfehler – Kv Faktor

Abhilfe

� 5 Achstransformation neu vermessen � Werkzeug neu vermessen � Achsoptimierung prüfen und ggf. optimieren

NCG – Empfehlung 2005 – Entwurf -

Seite 18 von 21

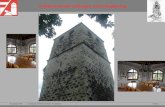

5.2.7 Pyramid left, orientation in X/Y, slow

Formelement 10

Abb. 12 Pyramid left

Bearbeitungsstrategie

• Werkzeug-Orientierung jeweils in abgehobenem Zustand um +/- 20° um X- und Y-Achse mit corner_rounding

• Danach jeweils Eintauchen entlang des Fräserbodens durch X/Z- bzw. Y/Z-Interpolation auf TCP = 0 mm mit lo_feed und exact_stop

• Danach jeweils Abheben in Z

Optimales Ergebnis

• Es entsteht eine Pyramide mit einer Spitze (5) auf X = 21,5, Y = 30 und Z = 0 mm • Die Seitenflächen (1, 2, 3, 4) sind regelmäßig, identisch und liegen symmetrisch zur

Spitze • Die Außenkonturen sind tangential, symmetrisch und identisch

Mögliche Fehler und Ursachen

• Pyramide ist nicht spitz � Pivotlänge ist kürzer als 5-Achstransformations-Parameter � Werkzeug ist kürzer als Korrekturwert

• Pyramidenspitze liegt auf Z < 0

� Pivotlänge ist länger als 5-Achstransformations-Parameter � Werkzeug ist länger als Korrekturwert

• Seitenflächen sind nicht symmetrisch

� Orientierung um X und Y nicht symmetrisch Abhilfe

� 5-Achstransformation neu vermessen � Werkzeug neu vermessen � Optimierung der beteiligten Achsen

NCG – Empfehlung 2005 – Entwurf -

Seite 19 von 21

5.3.3 Quadrant error Y, slow/fast Formelement 16

1

2

3

1

2

3

Abb. 18 Quadrant error Y

Bearbeitungsstrategie

• Werkzeug-Orientierung senkrecht • Fräsen eines Kreisabschnittes (Bild links) mit ccw-Zirkular-Interpolation in der X/Y-

Ebene als Referenzkontur mit Höhe h = 2 mm, Radius r = 15 mm und Eintauchtiefe TCP = -2 mm mit lo_feed

• Fräsen eines Kreisabschnittes (Bild mitte) mit ccw-Zirkular-Interpolation in der X/Y-Ebene mit Höhe h = 3 mm, Radius r = 16 mm und Eintauchtiefe TCP = -1 mm mit hi_feed

• Der gemeinsame Mittelpunkt der Kreisabschnitte liegt auf X = 27,5, und Y = 118,5 mm • Die Bearbeitung der Konturen erfolgt dabei im Gleichlauf

Optimales Ergebnis

• Es entstehen 2 konzentrische Kreissegmente (1 und 3) • Der Radiusunterschied von 1 mm wird auch beim Quadrantenwechsel eingehalten

Mögliche Fehler und Ursachen

• Die Kreissegmente sind nicht symmetrisch � unterschiedliche Quadrantenfehler in Y bei unterschiedlichen Geschwindigkeiten

• Der Radiusunterschied ist ungleich 1 mm � unterschiedliche Kreiseinengung durch unterschiedliche Schleppfehler bei unterschiedlichen Geschwindigkeiten

Abhilfe

� Überprüfung der Quadrantenübergänge mit Kreisformtest bei unterschiedlichen Geschwindigkeiten � Optimierung der beteiligten Achsen

NCG – Empfehlung 2005 – Entwurf -

Seite 20 von 21

7. Hinweise zur Fertigung Fräser: Die Anforderungen die der Fräser erfüllen muss:

• Schaftfräser • Durchmesser von 6 mm • Keine Eckenverrundung • Zum stirnseitigen eintauchen geeignet • Schneidelänge größer 10 mm • Auskraglänge größer gleich 30 mm • Fräserwerkstoff für zu verwendetes Material geeignet

5-Achs-Maschine: Die Fräsmaschine muss in der Lage sein alle 5 Achsen simultan zu bewegen. Die Orientierungen müssen mindestens 40° Auslenkung können. Es muß besonders darauf geachtet werden wie die Achslimitationen eingestellt sind. Durch verschiedenen Einstellungen kann der Betreiber testen, ob das Programm einwandfrei durchläuft und oder mitbestimmen an welchen Punkten eine automatische Umorientierung stattfinden soll. Werkzeugaufnahme: Der Fräser muss korrekt eingemessen und in der Steuerung hinterlegt werden. Probefräsen: Es ist zu empfehlen, das Programm bei der ersten Benützung „leer“, also ohne Spannvorrichtung und Material durchlaufen zu lassen, um zu sehen welche Bewegungen die Maschine ausführt (auch im Bezug auf eine mögliche Kollision mit der Spannvorrichtung). Probleme beim Probefräsen: - Die Orientierungen kommen an die Endschalter. Es gibt nun 3 Möglichkeiten dies zu beheben.

1. Bei einigen Steuerungen besteht die Möglichkeit eine automatische Umorientierung zu aktivieren. Durch Angabe der Achslimitationen in der Steuerung kann Einfluss auf die Position der Umorientierung genommen werden. Falls die automatische Umorientierung nicht ansprechen sollte, kann es daran liegen, dass die Steuerung ein Problem mit den angegebenen Winkeln hat. Ein Beispiel wäre, wenn die C-Achse +/- 360° kann aber die Umorientierung nicht funktioniert, durch Umänderung auf +/- 359° kann es sein, dass die Umorientierung nun funktioniert. 2. Von Hand die Umorientierungen in das NC-Teileprogramm zu schreiben. (sehr schwierig) 3. Durch schräges Einspannen zur X- oder Y-Achse.

NCG – Empfehlung 2005 – Entwurf -

Seite 21 von 21

Beispiele: Bei einer C-A-Kinematik, bei der die C-Achse +/- 180° und die A-Achse 0° bis 110° kann, wird durch senkrechtes anstatt waagerechtes einspannen eine A-B-Kinematik simuliert. Nun kann das NC-Teileprogramm ohne Probleme abgefahren werden, da in der C-Achse nur der Bereich von +/- 20° braucht und die A-Achse nur von 70° bis 110° schwenkt. Da es viele C-A-Kinematiken gibt, in der die C-Achse fast unendlich drehen können aber die A-Achse nur von 0° bis 90°, besteht auch hier die Möglichkeit durch eine andere Einspannung das Programm ablaufen zu lassen. Wird das Bauteil nun unter 45°zur X-Achse eingespannt, dann würde es für die Achsen bedeuten, dass die C-Achse einen Bereich von +/-20° benötigt und die A-Achse von 25° bis 65° schwenkt. Dies würde dann der Simulation einer Mischung aus C-A- und A-B-Kinematik entsprechen. Diese neue Kinematik muß dann aber auch entsprechend auf die möglichen Fehlerursachen interpretiert werden.

- Spindeldrehzahl zu gering, siehe Menüpunkt 8. Hinweise zur Erstellung des Teile- programms. - Vorschub zu hoch, siehe Menüpunkt 8. Hinweise zur Erstellung des Teileprogramms.

Spannen: Als Empfehlung für die Spannvorrichtung ist ein Maschinenschraubstock zu verwenden.

Abb. 97 Aufspannung mit Maschinenschraubstock Fräsen: Die erste richtige Bearbeitung sollte mit dem Material NECURON®1007, oder vergleichbares, stattfinden. Dies ist dazu da, um einen ersten Einblick zu bekommen. Danach können andere Materialien verwendet werden.

![OECD EMPFEHLUNG DES RATES ZU INTEGRITÄT IM … · Empfehlung des Rates zu Prinzipien für öffentliche Governance bei öffentlich-privaten Partnerschaften [C(2012)86], die Empfehlung](https://static.fdokument.com/doc/165x107/603a8c4f3978932e6c28ef0b/oecd-empfehlung-des-rates-zu-integritt-im-empfehlung-des-rates-zu-prinzipien-fr.jpg)

![Präsentation1 - Cimex GmbH · Die Empfehlung ersetzt die 2002 herausgegebene Empfehlung [3] sowie in Bezug auf P. aeruginosa die Empfehlung von 2005 [4] und gibt eine hygienisch-medizinische](https://static.fdokument.com/doc/165x107/5f644ebe4e90cd7f3d5c2deb/prsentation1-cimex-gmbh-die-empfehlung-ersetzt-die-2002-herausgegebene-empfehlung.jpg)