RAKTIKUMSSKRIPT H4 B (WS 2013/2014) - lswv.uni …€¦ · der Oxidation von Legierungen ist die...

Transcript of RAKTIKUMSSKRIPT H4 B (WS 2013/2014) - lswv.uni …€¦ · der Oxidation von Legierungen ist die...

1

Lehrstuhl für Werkstoffverarbeitung

Prof. Dr. M. Willert-Porada

PRAKTIKUMSSKRIPT H4B (WS 2013/2014)

STOFFKLASSENÜBERGREIFENDE BAUTEILFERTIGUNG (WERK-

STOFFVERARBEITUNG B)

HOCHTEMPERATURKORROSION

VON WERKSTOFFEN

LEHRSTUHL FÜR WERKSTOFFVERARBEITUNG

ANSPRECHPARTNER:

ANDREAS ROSIN (FAN, RAUM C.1.45)

PETER PONTILLER-SCHYMURA (FAN, RAUM C.1.46)

NUR ZUM PERSÖNLICHEN GEBRAUCH!

2

Lehrstuhl für Werkstoffverarbeitung

Prof. Dr. M. Willert-Porada

Inhaltsverzeichnis

1 VORBEREITUNG AUF DEN VERSUCH ................................................................................................ 3

2 THEORETISCHE GRUNDLAGEN .......................................................................................................... 4

2.1 BEGRIFFE ............................................................................................................................................... 4

2.2 THERMODYNAMIK DER REAKTION METALL/GAS ................................................................................... 4

2.3 OXIDATION VON METALLEN UND LEGIERUNGEN ................................................................................... 7

2.3.1 Kinetik der Oxiddeckschichtbildung ............................................................................................. 7

2.3.2 Mechanismen des Deckschichtwachstums .................................................................................. 10

2.3.3 Oxidation von Legierungen......................................................................................................... 12

2.3.4 Deckschichten auf Legierungen .................................................................................................. 14

2.4 EINFÜHRUNG IN DIE THERMOANALYSE ................................................................................................ 15

3 VERSUCHSDURCHFÜHRUNG ............................................................................................................. 16

3.1 HOCHTEMPERATURKORROSION VON METALLISCHEN LEGIERUNGEN ................................................... 16 3.1.1 Gravimetrische Bestimmung der Masseänderung ...................................................................... 17

3.1.2 Mikroskopische Untersuchungen der Oxidationsschichten ........................................................ 17

4 LITERATUR .............................................................................................................................................. 17

3

Lehrstuhl für Werkstoffverarbeitung

Prof. Dr. M. Willert-Porada

1 Vorbereitung auf den Versuch Das vorliegende Skript ist in Anlehnung an das Kapitel 5 "Hochtemperaturkorrosion" aus

dem "Handbuch Hochtemperatur-Werkstofftechnik" von Ralf Bürgel entstanden (s. Lit. [2]).

Natürlich kann das Thema Hochtemperaturkorrosion nicht umfassend in einem Praktikum-

skript behandelt werden, deshalb sollten Sie neben den im Skript vorgestellten Zusammen-

hängen sich für den Versuch auf folgende weitere Punkte vorbereiten:

� Grundlagen der Metalle: Gitterstrukturen, Gefüge, Zusammensetzung und Eigenschaf-

ten der zu untersuchenden Werkstoffe.

� Mechanismen der Hochtemperaturkorrosion bei den zu untersuchenden metallischen

und keramischen Werkstoffen.

Mögliche Korrosionsreaktionen und deren Reaktionsprodukte bei den zu untersuchenden

Werkstoffen.

� Untersuchungen zur Bestimmung von Zunderkonstanten.

� Maßnahmen des Korrosionsschutzes von metallischen Werkstoffen für Hochtempera-

turanwendungen.

Um den Umgang mit den im Skript dargestellten Zusammenhängen und Gleichungen zu

üben, sollen Sie vor der Durchführung des Versuchs folgende Aufgaben und Fragen bearbei-

tet haben (Besprechung zu Beginn des Praktikumtags):

� Stellen Sie für folgende Edukte in oxidierender Atmosphäre ausbilanzierte Reaktions-

gleichungen auf: Fe (alle möglichen Oxide); Cr (alle möglichen Oxide); Ni (alle mögli-

chen Oxide)

� Wie entwickelt sich das Oxidwachstum in einer Fe-Legierung mit Ni 10%, Cr 2% und Al

1% ausgehend von der äußeren Grenzfläche?

� Berechnen Sie mit Hilfe des Ellingham-Richardson-Diagramms die Mindest O₂-

Partialdrücke für die Oxidation von Chrom bei Temperaturen von 500 °C, 1000 °C und

1500 °C.

� Wie groß ist die Dickenabnahme eines Kupfer-Blechs durch Oxidation nach einer Stun-

de, einem Tag, einem Monat und einem Jahr unter der Annahme eines gleichmäßigen

Flächenabtrags unter der Bildung von Cu₂O?

Die Dichte des Kupfers beträgt ρ = 8,96 g/cm³, seine Atommasse 63,55 g/mol,

ρ (Cu2O) = 6,14 g/cm³.

Folgende Annahmen sind zu berücksichtigen:

� für das Deckschichtwachstum gilt das parabolische Zundergesetz mit der Zunderkon-

stante kp= 1×10⁻¹⁰ [g²cm⁻⁴s⁻¹]

4

Lehrstuhl für Werkstoffverarbeitung

Prof. Dr. M. Willert-Porada

� bei der Bestimmung der Massenzunahme wurde die aufgenommene Sauerstoffmenge

gemessen, aber nicht das Gewicht des Kupferoxids.

2 Theoretische Grundlagen

2.1 Begriffe Unter Hochtemperaturkorrosion versteht man die Schädigung von Werkstoffen, insbesonde-

re von Metallen und Legierungen, mit Gasen wie Luft, Sauerstoff, Wasserdampf, Schwefel-

dampf, Verbrennungsgasen oder mit Schmelzen bei hohen Temperaturen unter Oxidation,

Sulfidierung, Karbidbildung etc. [1]. Die Hochtemperaturkorrosion steht damit in Abgrenzung

zur Nasskorrosion oder wässriger Korrosion. Tabelle 1 gibt eine Übersicht über die Grundar-

ten der Hochtemperaturkorrosion und deren Erscheinungsformen.

Tabelle 1 Grundarten der Hochtemperaturkorrosion [2].

Oxidation Aufkohlung Aufstickung

(Nitrierung)

Aufschwefelung

(Sulfidierung)

• äußere Oxidation;

Oxiddeckschichtbil-

dung

• innere Oxidation

• innere Karbidbil-

dung

• innere Nitridbil-

dung

• seltener Nitrid-

deck-

schichtbildung

• äußere Sulfidie-

rung; Sulfiddeck-

schichtbildung

• innere Sulfidbil-

dung (unter rein

sulfidierenden

Bedingungen sel-

ten)

2.2 Thermodynamik der Reaktion Metall/Gas Die Thermodynamik kann Aussagen darüber machen, welche Reaktionsprodukte bei hohen

Temperaturen im Gleichgewicht mit der Umgebung stabil sind. Sie liefert jedoch keine Aus-

sage, mit welcher Geschwindigkeit diese Reaktionsprodukte gebildet werden.

In der Anwendung sind oxidierende Bedingungen am häufigsten, z. B. in Verbrennungsgasen

(Rauchgasen), deren Wärme in Wärmetauschern oder Gasturbinen zur Energieerzeugung

genutzt werden soll. Mit Ausnahme der Edelmetalle wie Gold, Silber und Platin usw. sind fast

alle Metalle bei erhöhter Temperatur instabil, und es sollte Oxidation erfolgen unter Um-

wandlung der metallischen Phase in Oxide. Diese Oxidation erfolgt bei Sauerstoffdrücken

5

Lehrstuhl für Werkstoffverarbeitung

Prof. Dr. M. Willert-Porada

oberhalb des Bildungsdrucks des betreffenden Oxids. Die Bildungsdrücke der Oxide können

aus der Thermodynamik berechnet werden.

Für eine allgemein formulierte Oxidationsreaktion

YxOMey

OMey

x 222 →+ (1)

gilt

[ ]barRT

GpO

∆=0

exp2

(2)

Hierin ist ∆G⁰ der Standardwert der freien Gibbs-Enthalpie, die auch über

000 STHG ∆−∆=∆ (3)

ausgedrückt werden kann, worin ∆H⁰ die Standardreaktionsenthalpie und ∆S⁰ die Standar-

dentropie der Oxidationsreaktion ist. Durch Einsetzen der Gleichung 3 in die Gleichung 2 und

Logarithmieren der neuen Gleichung folgt:

RT

ST

RT

H

RT

GpO

000

2ln

∆−∆=∆= (4)

Die Auftragung von lnpo2 gegen 1/T ergibt eine Gerade, die das Gleichgewicht der Oxidati-

onsreaktion beschreibt. Oberhalb dieser Geraden ist nur das Oxid stabil und unterhalb der

Geraden das betreffende Metall (vgl. Abbildung 1). Die Steigung der Geraden entspricht der

exothermen Reaktionsenthalpie der Oxidationsreaktion. Je tiefer die Geraden für die Bil-

dungsdrücke in Abbildung 1 liegen, desto thermodynamisch stabiler sind die betreffenden

Oxide. Die stabilsten wie Al₂O₃, SiO₂ u. a. werden schon bei äußerst niedrigem

Sauerstoffdruck gebildet.

Abbildung 1 Bildungsdrücke einiger Oxide logarithmisch aufgetragen gegen 1/T [1].

6

Lehrstuhl für Werkstoffverarbeitung

Prof. Dr. M. Willert-Porada

Eine weitere Darstellung, das sog. Ellingham-Richardson-Diagramm, zeigt die freie Gibbs-

Enthalpie als Funktion der Temperatur (s. Abbildung 2). Gemäß (3) ist hier ∆G⁰ gegen T auf-

getragen. Diese Diagramme gibt es neben der in Abbildung 2 gezeigten Oxidationsreaktion

auch für Karbid-, Nitrid- und Sulfidreaktionen.

Abbildung 2 Ellingham-Richardson-Diagramm einiger Oxidreaktionen [2]

Die Umrandungsachse gibt die O₂-Partialdrücke an, wobei die Werte mit dem absoluten

Nullpunkt zu verbinden sind. Als Beispiel ist die gestrichelte Linie für pO₂= 10⁻¹⁵ Pa (= 10⁻²⁰

bar) eingetragen. Nur Oxide, deren ∆G⁰ -Werte unterhalb dieser Linie liegen, sind bei diesem

pO₂-Wert noch thermodynamisch stabil.

Der Schnittpunkt der Ordinate bei T = 0 entspricht der Enthalpie, die Steigung der Geraden in

diesem Diagramm entspricht der Reaktionsentropie. Die Enthalpien der Oxidationsreaktio-

nen können sehr verschieden sein, die Entropiewerte sind durchweg sehr ähnlich, denn die

Reaktionsentropie ist im Wesentlichen gegeben durch das Abreagieren eines Mols O₂ bei

der Oxidation. Werden Geraden in diesem Diagramm durch den absoluten Nullpunkt gelegt

unter Einsetzen verschiedener Werte für pO₂, so ergibt sich eine Geradenschar. Die Schnitt-

punkte dieser Geraden mit den Auftragungen von ∆G⁰ ~ T geben die Temperaturen an, bei

denen der Bildungsdruck der Oxide dem vorgegebenen Sauerstoffdruck entspricht.

Gleichung (2) gilt in dieser Form nur für die Oxidation reiner Metalle zu reinen Oxiden. Bei

der Oxidation von Legierungen ist die Aktivität der beteiligten Metalle aMe < 1 und bei der

7

Lehrstuhl für Werkstoffverarbeitung

Prof. Dr. M. Willert-Porada

Bildung von Mischoxiden ist auch deren Aktivität kleiner 1. Für eine Oxidation muss in einem

solchen Fall das vollständige Massenwirkungsgesetz mit der Gleichgewichtskonstante Kp

geschrieben werden,

∆−==RT

GK

pa

aP

Oy

x

Me

yOMe yx

0

2

2

exp

2

(5)

das sich mit

∆=−

RT

Gaap y

OMey

x

MeO yx

022

exp2

(6)

umschreiben lässt. Hieraus erkennt man, dass bei aMe < 1 ein erhöhter Bildungsdruck erfor-

derlich für die Bildung des Oxides im Vergleich zu der Oxidation des reinen Metalls ist. Die

Aktivitäten von Legierungen und intermetallischen Phasen sind häufig bestimmt worden, z.B.

durch Messung der Dampfdrücke bei erhöhter Temperatur Werte für die wichtigsten Legie-

rungen sind in der Literatur zu finden.

2.3 Oxidation von Metallen und Legierungen Die Reaktion eines metallischen Werkstoffes mit dem Sauerstoff der Luft bezeichnet man als

Zunderung, wenn sich dabei dickere, äußerlich gut erkennbare Deckschichten (Zunderschich-

ten) bilden. Der Begriff „Anlaufschichten“ wird für dünnere Oxidfilme benutzt, wie sie bei

niedrigeren Temperaturen oder kurzen Oxidationszeiten entstehen.

2.3.1 Kinetik der Oxiddeckschichtbildung

Experimentell erfasst man die Kinetik des Oxiddeckschichtwachstums in der Regel gravimet-

risch. Dabei wird die Massenänderung der Probe aufgrund der Reaktion des Werkstoffs mit

Sauerstoff verfolgt. Bei isothermer Versuchsführung kann die Messung in-situ mit Hilfe einer

Thermowaage erfolgen (thermogravimetrisch). Vereinfachend kann auch eine diskontinuier-

liche Wägung nach bestimmten Zeitintervallen vorgenommen werden. Hierbei ist allerdings

der thermozyklische Effekt zu bedenken, der zu Abplatzungen der Zunderschicht führen

kann, die isotherm nicht oder in anderem Maße auftreten würden. Die Massenänderungen

werden auf die Ausgangsflächen der verwendeten Probe bezogen, für die es keine allgemein

gültige Normabmessung gibt.

Das direkte Messen der Oxidschichtdicke stößt besonders bei dünnen Deckschichten auf

präparative und messtechnische Schwierigkeiten. Spielt allerdings innerer Korrosionsangriff

eine (zusätzliche) Rolle, so wird die Kinetik in der Regel durch metallographische Schliffaus-

wertung verfolgt. Die zeitliche Massenänderung bei der Oxidation kann nach unterschiedli-

chen Gesetzmäßigkeiten stattfinden (vgl. Abbildung 3):

8

Lehrstuhl für Werkstoffverarbeitung

Prof. Dr. M. Willert-Porada

Abbildung 3 Idealisierte kinetische Gesetzmäßigkeiten der Hochtemperaturoxidation [2]

Zusätzlich ist die Durchbruchoxidation (breakaway-Oxidation) schematisch eingezeichnet,

die unter bestimmten Bedingungen nach dem Übergang von schützendem zu nicht schüt-

zendem Deckschichtverhalten auftreten kann. Hierfür ist die Brutto-Massezunahme, d. h.

einschließlich eventuell abgeplatzter Oxide angegeben. Effektiv stellt sich Materialabtrag ein.

� logarithmische Massenzunahme

� parabolische Massenzunahme

� lineare Massenzunahme

� Masseabnahme

� Durchbruchoxidation

a) Logarithmisches Oxidationsgesetz

Das Oxiddeckschichtwachstum lässt sich für die meisten Metalle und Legierungen bei dün-

nen Schichten und tiefen Temperaturen, die unter 500°C liegen, am besten mit einem loga-

rithmischen Gesetz beschreiben.

( ) ( )tktx ln0ln= (7)

x(t): Schichtdicke

kln0: schichtdickenbezogene logarithmische Zunderkonstante

t : Oxidationszeit

Bezieht man die Oxidation auf die Massenänderung, so nimmt Gleichung (7) folgende Ge-

stalt an.

( )tkA

mlnln=∆

(8)

∆m: Massenänderung durch Oxidation

A : Probenoberfläche

9

Lehrstuhl für Werkstoffverarbeitung

Prof. Dr. M. Willert-Porada

kln: massenspezifische logarithmische Zunderkonstante

b) Parabolisches Oxidationsgesetz

Mit dem parabolischen Oxidationsgesetz (Tammansches Zundergesetz) lässt sich bei Hoch-

temperaturanwendungen das Deckschichtwachstum der meisten Metalle und Legierungen

beschreiben.

( ) tktx p02 = (9)

kp0: deckschichtbezogene parabolische Zunderkonstante

Daraus lässt sich die massenbezogene Abnahme wie folgt ableiten:

tkA

mp=

∆ 2

(10)

kp: massenspezifische parabolische Zunderkonstante

Wie in Abbildung 3 zu erkennen ist, verlangsamt sich hierbei der Korrosionsvorgang mit der

Zeit, kommt allerdings nicht zum Stillstand. Um festzustellen, ob die parabolische Beschrei-

bung zutrifft, werden die Messwerte quadratisch gegen die Zeit aufgetragen. Im Idealfall

liegen sie auf einer Geraden für T = const.

c) Lineares Oxidationsgesetz

Die beiden hochschmelzenden Metalle Ta und Nb zählen zu denen, die bei hohen Tempera-

turen sehr raschen und zeitlich linear zunehmenden Oxidationsangriff aufweisen. Das Oxida-

tionsgesetz hat in diesem Fall folgende Form:

( ) 0lktx = (11)

kl0: deckschichtbezogene lineare Zunderkonstante

Im Anfangsstadium kann ein zunächst schützender und parabolisch wachsender Oxidfilm

gebildet werden, welcher jedoch meist nach relativ kurzen Zeiten aufbricht und der

Sauerstoff dadurch ständigen direkten Kontakt zu frischem Metall erhält. Dieser Vorgang

wird auch als Durchbruchoxidation bezeichnet. Oft kommt es bei diesem Mechanismus zu

Abplatzungen der Oxidschicht und zu Massenverlusten der Probenkörper.

d) Massenabnahme durch Oxidation

Abgesehen von Deckschichtabplatzungen führt Oxidation dann zu Masseverlust, wenn sich

flüssige oder flüchtige Oxide bilden. Die Massenabnahme folgt in diesen Fällen meist einem

linearen Gesetz. Man bezeichnet dies auch als katastrophale Oxidation.

10

Lehrstuhl für Werkstoffverarbeitung

Prof. Dr. M. Willert-Porada

2.3.2 Mechanismen des Deckschichtwachstums

Die Theorie des parabolischen Deckschichtwachstums geht auf C. Wagner (1933) zurück. Es

wird angenommen, dass sich im Anfangsstadium der Oxidation ein rissfreier und perfekt

haftender Oxidfilm bildet. Die treibende Kraft für das Schichtwachstum resultiert aus der

freien Bildungsenthalpie des Oxids. Dazu muss Diffusionstransport durch die geschlossene

Schicht stattfinden (s. Abbildung 4). Dieser Vorgang ist geschwindigkeitsbestimmend für die

Oxidation im Falle schützender Deckschichten. Da es sich bei den hier vorwiegend interessie-

renden Oxiden um ionengebundene Kristallgitter handelt, ist der Ionen- und Elektronen-

transport zu betrachten. Prinzipiell werden drei Fälle des parabolischen Schichtwachstums

unterschieden:

a) Die Sauerstoffanionen wandern schneller durch die Oxidschicht als die Metallkationen.

Die Schicht wächst vorwiegend von innen an der Grenzfläche zum Metall (z. B. Fe₂O₃,

SiO₂, TiO₂, ZrO₂, UO₂, überwiegend auch Al₂O₃).

b) Die Metallkationen wandern schneller durch die Oxidschicht als die Sauerstoffanionen.

Die Schicht wächst dann vorwiegend von außen an der Oxid/Gas-Grenzfäche (CoO,

Cr₂O₃, Cu₂O, FeO, NiO).

c) Die Beweglichkeit der Elektronen ist geringer als die beider Ionen. Die Schicht wächst

entweder von innen oder von außen, abhängig davon, welche Ionenart schneller

diffundiert (z. B. Al₂O₃).

Abbildung 4 Wagnersches Modell des parabolischen Deckschichtwachstums am Beispiel von Me-

talloxiden [2].

Folgende Diffusionsrichtungen können auftreten:

� Sauerstoffanionen wandern schneller durch die Schicht als Metallkationen; die Schicht

wächst an der Metall/Oxid-Grenzfläche.

11

Lehrstuhl für Werkstoffverarbeitung

Prof. Dr. M. Willert-Porada

� Metallkationen wandern schneller durch die Schicht als Sauerstoffanionen; die Schicht

wächst an der Oxid/Gas-Grenzfläche (Oberfläche).

Die zurückbleibenden Leerstellen im Metall können bei Überschreiten einer kritischen Kon-

zentration zu Poren kondensieren (in der Zeichnung unberücksichtigt).

Abhängig von der Temperatur, dem O₂-Partialdruck und anderen Parametern können sich

die Beiträge der einzelnen Transportarten verschieben. An der Metall/Oxid-Phasengrenze

herrscht der O₂-Dissoziationsdruck, wie er z. B. aus dem Ellingham-Richardson-Diagramm für

die entsprechende Temperatur abgelesen werden kann. Zwischen diesem Grenzwert und

dem O₂-Partialdruck im Gas baut sich über der Oxidschicht ein Gefälle auf. Die treibende

Kraft für den gerichteten Diffusionstransport durch die Schicht stellt der Konzentrationsun-

terschied zwischen der Metall/Oxid-Grenze und der Oxid/Gas-Oberfläche dar.

Für eine genauere Betrachtung der Diffusionsvorgänge in Oxidgittern müssen die Defekt-

strukturen in den Gittern bekannt sein. Unter Defektstrukturen versteht man bei Ionenkris-

tallen alle punktförmigen Gitterfehler sowie elektronische Defekte in Form zusätzlicher

Elektronen oder Elektronenlöcher. Die meisten ionischen Oxide bestehen aus einer hexago-

nal dichtesten Packung (hcp) oder kubisch flächen-zentrierten (fcc)-Anordnung der relativ

großen Sauerstoffionen, in der kleine Metallionen interstitielle Plätze einnehmen. Folgende

Punktdefektarten sind in diesem Gitter zu unterscheiden:

� Metallionen (=Kationen)-Leerstellen: nicht besetzte interstitielle Plätze, die regulär

Metallionen zugeordnet sind

� Sauerstoffionen (=Anionen)-Leerstellen

� Metall-Zwischengitterionen: zusätzlich durch Kationen besetzte interstitielle Plätze

� Sauerstoff-Zwischengitterionen: zusätzlich durch Anionen besetzte interstitielle Plätze

Defekte bedeuten zwangsläufig eine Abweichung von der idealen Stöchiometrie des Oxids.

Tabelle 2 gibt eine Übersicht über die möglichen Arten der Nichtstöchiometrie.

Tabelle 2 Nichtstöchiometrische Oxidformen mit den zugehörigen Defektarten und dem vorwie-

genden Mechanismus des Deckschichtwachstums (a und b sind die ganzzahligen Stöchi-

ometriewerte, x und y die Dezimalzahlen der Abweichungen davon. Bei Oxiden gilt

meist: x << a und y << b. HL: Halbleiter). [2]

12

Lehrstuhl für Werkstoffverarbeitung

Prof. Dr. M. Willert-Porada

Art der Nicht-

stöchiometrie

Formel-

schreib-

weise

Art der Punktde-

fekte

HL-

Typ

Schichtwachstum

bestimmt durch… Beispiele

O-Defizit MaOb-y Anionen-

Leerstellen n

Sauerstoffdiffusi-

on

Fe₂O₃, Ta₂O₅,

TiO₂, ZrO₂

M-Überschuss Ma+xOb Interstitielle Katio-

nen n Metalldiffusion ZnO

M-Defizit Ma-xOb Kationenleerstellen p Metalldiffusion

CoO, Cr₂O₃,

Cu₂O, FeO,

Fe₃O₄, NiO

O-Überschuss MaOb+y Interstitielle

Anionen p

Sauerstoffdiffusi-

on

unwahrschein-

lich

Die vorherrschende Defektart bestimmt den geschwindigkeitsbestimmenden Diffusionsvor-

gang beim Deckschichtwachstum. Der kp-Wert verhält sich folglich proportional zur Konzent-

ration der Defekte und zum Grad der Nichtstöchiometrie.

2.3.3 Oxidation von Legierungen

Neben den genannten Sachverhalten kommen bei der Oxidation von Legierungen noch wei-

tere Effekte hinzu:

� Die Legierungskomponenten weisen unterschiedliche Affinität zu Sauerstoff auf

� Die Konzentrationen und Aktivitäten der Elemente weichen voneinander ab

� Die Diffusionsgeschwindigkeiten der Elemente in der Legierung sind ungleich.

� In die sich bildenden Deckschichten werden in der Regel andere metallische Elemente

mit eingebaut.

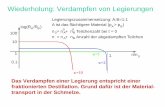

Abbildung 5 zeigt die Bildungsenthalpien verschiedener Legierungselemente in Abhängigkeit

von ihrer Legierungskonzentration. Für verdünnte FeAl- bzw. FeCr-Legierungen erfolgt daher

zunächst die Oxidation von Eisen, obwohl Eisen edler ist als Aluminium und Chrom. Erst

oberhalb einer Konzentration Al > 1% bzw. Cr > 10% wird auch die Oxidation der Legierungs-

elemente unter Bildung von Al₂O₃ bzw. Cr₂O₃ möglich.

13

Lehrstuhl für Werkstoffverarbeitung

Prof. Dr. M. Willert-Porada

Abbildung 5 Bildungsenthalpien verschiedener Legierungselemente in Abhängigkeit von ihrer Legie-

rungskonzentration

Abbildung 6 zeigt schematisch die häufigsten Fälle der Legierungsoxidation einer Legierung

A-B (A: Hauptelement, B: Legierungselement), bei der davon ausgegangen wird, dass für alle

Komponenten die Oxidation unter Umgebungsbedingungen thermodynamisch möglich ist.

In Abbildung 6a) ist der ideale Zustand dargestellt mit selektiver Oxidation des Legierungs-

elementes sowie einer geschlossenen Deckschicht dieses Oxids.

Für eine selektive Oxidation von B in einer geschlossenen Deckschicht müssen folgende Vo-

raussetzungen erfüllt sein:

1. Das B-Oxid muss unter den gegebenen Umständen thermodynamisch stabiler sein als

das A-Oxid.

2. Die Konzentration von B reicht aus, um eine dichte B-Oxiddeckschicht zu bilden.

(Faustregel: mind. 10 at.% B sind erforderlich!)

3. Die Diffusionsgeschwindigkeit von B in der Legierung ist so hoch, dass an der

Oxid/Metall-Grenzfläche stets eine genügend hohe Konzentration von B vorliegt.

In Abbildung 6b) ist der Fall dargestellt, dass die Legierungselementkonzentration von B

nicht oder - nach entsprechender Verarmung - nicht mehr ausreicht, um eine geschlossene

B-Oxidschicht zu erzeugen. Den Vorgang, dass B-Oxide sowohl in die A-Oxidschicht einge-

baut als auch unterhalb der Deckschicht als diskrete Teilchen gebildet werden, wird als inne-

re Oxidation bezeichnet.

14

Lehrstuhl für Werkstoffverarbeitung

Prof. Dr. M. Willert-Porada

Abbildung 6 Schematische Darstellung zweier vereinfachter Formen der Oxidation einer binären A-B-

Legierung; A ist jeweils das Hauptelement und edler (höherer O2-Dissoziationsdruck) als

Element B. [2]

� B bildet eine geschlossene Oxiddeckschicht aus BₓOy (mit einer gewissen A-Dotierung).

Der Legierungsbereich unterhalb der Deckschicht verarmt an B. Das untere Teilbild

zeigt die Konzentrationsverläufe von A und B (c: Konzentration)

� Die Konzentration von B reicht nicht aus, um eine geschlossene Deckschicht zu bilden.

In die A-Oxidschicht werden B-Oxide eingebaut und B erfährt innere Oxidation. Das un-

tere Teilbild zeigt die Konzentrationsverläufe von A und gelöstem B. Es ist angenom-

men, dass auch etwas B im Oxid AaOb gelöst wird.

2.3.4 Deckschichten auf Legierungen

Auf Legierungen bilden sich in den meisten Fällen Deckschichten, an denen mehrere oder

sogar alle metallischen Komponenten beteiligt sind. Grundsätzlich können drei verschiedene

Formen bei der Mischung von Oxiden angenommen werden:

� (Nahezu) völlige Unlöslichkeit der Oxide ineinander - die Oxidarten treten als reine

Komponenten auf

� Oxid-Mischkristallbildung - es entstehen Mischoxide, in binären Systemen als (A,B)aOb.

Ein Beispiel für lückenlose Mischkristallbildung ist das System NiO-CoO.

� Bildung eines anderen Oxidtyps - analog zu den intermetallischen Phasen bei Metallen

bilden sich in binären Oxidsystemen so genannte Doppeloxide, vorwiegend in der Form

von Spinellen. Deren Summenformel beträgt AB₂O₄ mit einer Summe der Kationen-

wertigkeiten von 8, z. B. als Doppeloxid AO∙B₂O₃. Beispiele für Spinelle sind z.B.

Ni(Cr,Al)₂O₄.

15

Lehrstuhl für Werkstoffverarbeitung

Prof. Dr. M. Willert-Porada

In Abbildung 7 ist der schematische Ablauf der anfänglichen Oxidation einer Ni-Cr-Al Legie-

rung mit minimal etwa 10 wt% Cr und 5 wt% Al bei 1000 °C dargestellt. Wegen bevorzugter

Kinetik bildet sich an der Oberfläche zunächst NiO sowie der Spinell Ni(Cr, Al)₂O₄. Unterhalb

dieser Deckschicht, wo der O₂-Dissoziationsdruck für diese beiden Oxide herrscht (NiO bei

1000 °C ~10⁻¹⁰ bar), kommt es vorwiegend zur Bildung einer Cr₂O₃-Zwischenschicht, weil die

hierfür erforderliche O₂-Aktivität geringer ist. Der O₂-Partialdruck wird unterhalb des ge-

schlossenen Cr₂O₃-Films auf etwa 10⁻²² bar reduziert. Dadurch wird die Eindiffusion des

Sauerstoffs stark vermindert und es kommt nur zu geringer innerer Oxidation von Alumini-

um.

Das Chrom fängt den Sauerstoff ab und verhindert so die Bildung von deckschichtunwirksa-

men inneren Oxiden. Unter diesen Bedingungen besteht die Möglichkeit, dass sich unter der

Cr₂O₃-Schicht eine stabile Lage aus Al₂O₃ bildet. Der Fortlauf der Oxidation wird durch das

Wachstum des Aluminiumoxid-Films bestimmt, welche den thermodynamisch stabilen Deck-

schichtzustand darstellt. Die Vorgänge beziehen sich bei Fe-Cr-Al-Legierungen in analoger

Weise.

Abbildung 7 Schematischer Ablauf der anfänglichen Oxidation von Ni-Cr-Al Legierungen mit etwa 10

Gew.% Cr und 5 Gew.% Al; t1 < t2 < t3 [2].

2.4 Einführung in die Thermoanalyse Die Abkürzung TG steht für Thermogravimetrie [8]. Sie darauf beruht darauf, die Massenän-

derung einer Analysenprobe in Abhängigkeit von der Temperatur oder Zeit zu bestimmen.

16

Lehrstuhl für Werkstoffverarbeitung

Prof. Dr. M. Willert-Porada

Die Massenänderung kann aufgrund physikalischer oder chemischer Vorgänge, d.h. Trock-

nung oder Dehydratation, Oberflächenreaktionen, Zersetzung oder Oxidation, stattfinden.

Die Abkürzung DSC steht für die englische Bezeichnung „Differential Scanning Calorimetry“.

Hierbei sind Probe und Referenztiegel miteinander thermisch leitend verbunden und werden

im Ofen erwärmt. Aufgrund von Wärmekapazitäten, exo- bzw. endothermen Prozessen

kommt es zu einem Wärmefluss in, bzw. aus der Probe, was als Temperaturunterschied zwi-

schen Probe und Referenz messbar ist. Der Temperaturunterschied ist dabei proportional

zum Wärmestrom. Diese Methode eignet sich besonders für quantitative Untersuchungen

über freigesetzte bzw. aufgenommene Enthalpien einer Reaktion, die der Signalhöhe direkt

proportional sind. Die Höhe des Signals ist außerdem direkt proportional der Reaktionsge-

schwindigkeit. Aus DSC-Messungen können Parameter wie spezifische Wärme, Schmelztem-

peraturen, Übergangsenthalpien, Phasenumwandlungen, Phasendiagramme, Kristallisations-

temperaturen, Kristallinitätsgehalt, Glasübergangstemperaturen, Zersetzungseffekte, Reak-

tionskinetik und Reinheit abgeleitet werden. In Abbildung 8 ist eine typische TG-DSC-

Messung einer anorganischen Substanz dargestellt.

Abbildung 8 Typische DSC-TG-Messkurven einer anorganischen Substanz, gemessen mit einem

Netzsch STA 449 Jupiter®.

Zur Aufnahme von DSC-Daten wird bei der differenziellen Wärmestrom-Kalorimetrie die Dif-

ferenz des Wärmestroms in der Probe und einer Bezugssubstanz gemessen [9]. Die Messan-

ordnung und weitere Details werden am Versuchstag im Praktikum am Gerät diskutiert.

3 Versuchsdurchführung

3.1 Hochtemperaturkorrosion von metallischen Legier ungen In diesem Versuch werden eine Zink-Legierung, Stahl-Legierung, Messing, eine Molybdän

und ein Titan-Werkstoff hinsichtlich des Korrosionsverhaltens an Luft bei 850 °C und 1000 °C

untersucht. Der Versuch gliedert sich in zwei Teile:

17

Lehrstuhl für Werkstoffverarbeitung

Prof. Dr. M. Willert-Porada

3.1.1 Gravimetrische Bestimmung der Masseänderung

Im ersten Teil wird die kontinuierliche Masseänderung der Zink-Legierung an Luft in Abhän-

gigkeit der Zeit (24 h) für die jeweilige Temperatur bestimmt. Dies wird mit Hilfe der TG-DSC

Thermoanalyse durchgeführt.

In einem Muffelofen wird das Korrosionsverhalten von Messing und Stahl an Luft bei 850 °C

nach bestimmten Zeitschritten untersucht. Alle anderen Proben wurden bereits oxidiert und

müssen nur noch vermessen werden.

3.1.2 Mikroskopische Untersuchungen der Oxidationss chichten

Nach Abschluss der Analyse werden die Dicke und teilweise der Aufbau der entstandenen

Oxidationsschichten der Zinkpulver an einem metallographischen Schliff am Rasterelektro-

nenmikroskop untersucht.

Aufgrund der durchzuführenden Langzeitversuche in diesem Praktikum sowie der notwendi-

gen Probenpräparation erstreckt sich die Durchführung über mind. drei Termine innerhalb

von 2 Wochen. Die Versuchsdurchführung sowie der Inhalt des Praktikumsprotokolls werden

am Versuchstag mit dem betreuenden Assistenten besprochen.

Protokolle werden in einem Zeitrahmen von bis zu 4 Wochen nach der abgeschlossenen Ver-

suchsdurchführung angenommen. Wird dieser Zeitraum selbst verschuldet überschritten, so

gilt der Versuch als „nicht bestanden“!

4 Literatur [1] H.J. Grabke: DGM-Fortbildungsseminar "Hochtemperaturkorrosion"

[2] R. Bürgel: Handbuch Hochtemperatur-Werkstofftechnik; 2. Aufl.; 2001; S.259-306

[3] E. Macherauch: Praktikum in Werkstoffkunde; 10. Aufl.; 1992; S.292-295

[4] E. Heitz, R. Henkhaus, A. Rahmel: Korrosionskunde im Experiment; 2. Aufl.; 1990;

S.145-148

[5] H. Kaesche: Die Korrosion der Metalle; 3. Auflage; 1990

[6] E. Kunze (Hrsg.): Korrosion und Korrosionsschutz; Bd. 4; 2001

[7] E. Kunze (Hrsg.): Korrosion und Korrosionsschutz; Bd. 6; 2001

[8] G. Schwedt: Analytische Chemie; 2004

[9] D. A. Skoog, J. J. Leary: Instrumentelle Analytik, Übersetzung von D. Brendel,

S. Hoffstetter-Kuhn; 1996