SCHWEISSTECHNISCHE LÖSUNGEN FÜR DIE CHEMISCHE … · Urea Ammoniak, Harnstoffe und verschiedene...

Transcript of SCHWEISSTECHNISCHE LÖSUNGEN FÜR DIE CHEMISCHE … · Urea Ammoniak, Harnstoffe und verschiedene...

voestalpine Böhler Weldingwww.voestalpine.com/welding

Lasting Connections

SCHWEISSTECHNISCHE LÖSUNGEN FÜR DIE CHEMISCHE INDUSTRIE

2

LÖSUNGEN FÜR INDUSTRIEN MIT HOHEN ANFORDERUNGENWir konzentrieren uns auf Industrien mit hohen technischen Ansprüchen und bieten Produkte, die exakt auf die industriespezifischen Anforderungen abgestimmt sind. In der Entwicklung und Optimierung von Schweißzusätzen arbeiten wir eng mit Kunden, Herstellern und Forschungsinstituten zusammen. Ob anspruchsvoller Einsatzbereich oder Standardanwendung – wir bieten Schweißzusätze von höchster Qualität für sämtliche Anwendungen in den Industrien:

» Öl und Gas

» Pipeline

» Chemie

» Energieerzeugung

» Transportwesen und Automobilbau

» Verschleiß & Reparatur

» LötIndustrien

LASTING CONNECTIONSAls Pionier für innovative Schweißzusätze bietet Böhler Welding weltweit ein einzigartiges Produktportfolio für das Verbindungsschweißen. Die über 2.000 Produkte werden kontinuierlich an die aktuellen Industriespezifikationen und Kunden anforderungen angepasst, sind von

renommierten Institutionen zertifiziert und somit für die anspruchsvollsten Schweißanwendungen zugelassen. „Lasting Connections“ ist die Markenphilosophie, sowohl beim Schweißen wie auf menschlicher Ebene – als zuverlässiger Partner für den Kunden.

Unsere Kunden profitieren durch einen Partner mit » großer Fachkenntnis im Bereich Verbin

dungsschweißen und dem besten weltweit verfügbaren Anwendungssupport

» großer Spezialisierungstiefe und erstklassigen Produktlösungen für lokale und globale Herausforderungen

» starkem Engagement für Anforderungen und Erfolg von Kunden

» weltweit präsenten Produktionsstätten, Büros und Vertriebsgesellschaften

3

4

MATERIALSELEKTION UND SCHWEISSZUSATZ LÖSUNGEN FÜR DIE CHEMISCHE INDUSTRIEN

Spezifische Anforderungen. Punktgenaue Lösungen.

Schweißzusätze für die chemische Industrie sind eine Kernkompetenz von voestalpine Böhler Welding. Dank jahrzehntelanger Erfahrung, einer einzigartigen Produktpalette auch für ganz spezielle Anforderungen und einem weltweiten Vertriebsnetz ist voestalpine Böhler Welding Ihr Partner.Erfahrene Schweißtechniker werden Sie dabei unterstützen, die optimalen und wirtschaftlichsten Schweißlösungen auf Ihre individuellen Erfordernisse abzustimmen. voestalpine Böhler Welding bietet punktgenaue Lösungen für die wichtigsten chemischen Industrien und Verfahren:

Materialauswahl und Schweißen in der chemischen Industrie

Für die richtige Materialauswahl ist eine Vielzahl von Faktoren zu berücksichtigen. Prinzipiell kann man davon ausgehen, dass durch Rohmaterialien bzw. chemische Reaktionen eine korrosive Umgebung generell bei mittleren Temperaturen in Kombination mit niedrigen bis zu hohem Druck entstehen kann. Manche Reaktionen erfolgen jedoch bei hohen Temperaturen (z.B. Titandioxid und VDC, …)

Subsegmente Produkte Seite

Anorganische Chemie Anorganische Säuren, Alkalien und Salze, anorganische Feinchemikalien

10

Organische Chemie Große Bandbreite von Monomeren, Polymeren, Fasern, Plastik, Klebemittel, Beschichtungen, Farben, ...

16

Urea Ammoniak, Harnstoffe und verschiedene Düngemittel 19

Zellstoff & Papier Industrie Zellstoff und Papier 22

Entsalzung Frischwasser als Trinkwasser für die Industrie und Landwirtschaft

26

Lebensmittel & Getränke Industrie

Bier, Wein, Destillate, Getränke, Essen, ... 29

Pharmaceutical BioProzesse und chemische Synthese von Pharmazeutika 30

5

Es können folgende Säuren entstehen: » Reduzierende Säuren: Wasserstoffionen sind die einzigen Oxi

dationsmittel (z.B. Phosphorsäure, Schwefelsäure, Salzsäure und Flusssäure)

» Oxidationsmittel ebenso wie Sauerstoff und Metallionen, die zusammen mit Wasserstoffionen als Oxidationsmittel fungieren (z.B. Salpetersäure, begaste Lösungen und Metallionen: Fe3+, Cu2+, ...)

» Salzlösungen (z.B. KCl, NaCl, > Chloridlösungen)

» Alkalische Lösungen (z.B. KOH und NaOH)

Normalerweise wäre die reale Umgebung in der chemischen Industrie eine Kombination der obigen Faktoren und Kontamination. Darüber hinaus sind die treibenden Kräfte für die Materialauswahl spezifische Anforderungen und Einschränkungen wegen allgemeiner Korrosion, örtlich begrenzter Loch/Spaltkorrosion, interkristalliner Korrosion (IGC), dehnungsinduzierter Korrosionsmechanismus (SCC, Spannungsrisskorrosion) sowie galvanischer Korrosion.

Deshalb braucht die chemische Industrie klarerweise eine Reihe spezifischer Materialien für die Konstruktion von Anlagen (Behälter, Tanks, Rohrleitungen, Pumpen, Mischer, ect.) basierend auf den oben erwähnten Faktoren, d.h. Art der Medien, Druck, Temperatur, erforderliche Korrosionseigenschaften und mechanische Eigenschaften.

Aufgrund dessen reichen die in der chemischen Industrie eingesetzten Basismaterialien von unlegierten/niedrig legierten hitzebeständigen Stählen bis hin zu rostfreien Stählen (austenitisch, Duplex, speziell austenitisch und superaustenitisch) und Legierungen auf Nickelbasis, KupferNickelLegierungen, Titan und Zirkonium Legierungen.

Was die Schweißarbeiten betrifft, so bringen die verschiedenen Fertigungsmethoden, Beschränkungen und Bedingungen eine Vielzahl an Schweißverfahren mit sich (SMAW/GTAW/GMAW/FCAW/SAW/ESW/PAW, etc.). In der Folge gibt es einen hohen Bedarf an vielen verschiedenen speziell entwickelten Schweißzusätzen.

Besondere Bedeutung kommt der Reinigung nach dem Schweißen zu (z.B. Beizen und Passivierung), was auch für die Erfüllung der Anforderungen dieser Industrie ausschlaggebend ist.

6

BEDEUTUNG DER KORROSIONSTESTS FÜR SCHWEISSVERBINDUNGEN Auch wenn das Verhalten einer korrosionsbeständigen

Legierung von ihrer Chemie und den Medien abhängig

ist, denen sie ausgesetzt ist, heißt das nicht, dass die

geplante Schweiß lösung ebenfalls für diesen bestimm-

ten Zweck geeignet ist, selbst wenn sich das Basismate-

rial dafür eignet.

Tatsächlich haben Schweißverbindungen im Vergleich zum Basis material ihre ganz spezifischen Eigenschaften, d.h.:

» Die Mikrostruktur ist erstarrungstypisch

» Die hohe Abkühlgeschwindigkeit könnte das Gleichgewicht der chemischen Analyse stören

» Der Aufbau ist typischerweise nicht homogen, wenn keine Glühbehandlung erfolgt

» Die Chemie wird durch die Verdünnung seitens der Basismaterialien beeinflusst

» Verlust/Aufnahme von Schweißelementen gibt es bei jedem Schweiß vorgang

Deshalb muss vor der Anwendung eines Schweißverfahrens die Korrosionsbeständigkeit einer Schweißverbindung mit Hilfe einer geeigneten Testmethode genau geprüft werden. In diesem Zusammenhang braucht wohl nicht erwähnt werden, dass die Eigenschaften der Schweißzusätze bei der Erfül lung der Anforderungen eine wesentliche Rolle spielen.

Die Abnahmekriterien folgen im Allgemeinen keinen internationalen Standards; die Anforderungen werden in der technischen Spezifikation des Endabnehmers festgelegt und wurden in den letzten zehn Jahren strenger und anspruchsvoller. voestalpine Böhler Welding verfügt über eine umfangreiche Datenbank von Korrosionstests an Schweißverbindungen, die in unterschiedlichen korrosiven Medien durchgeführt wurden und ausgezeichnete Ergebnisse brachten, sowohl qualitativ (Anzeigen) als auch quantitativ (Korrosionsraten und kritische Temperaturen).

Auf den folgenden Seiten werden einige Ergebnisse im Zusammenhang mit einem Industriebereich präsentiert. Dabei ist zu erwähnen, dass die gleiche Lösung oft auch in den anderen Industrien im chemischen Sektor angewendet wird. Die untenstehende Tabelle zeigt die standardisierten Korrosionstests in unterschiedlichen korrosiven Medien, die normalerweise für den Nachweis der Eignung der Schweißverbindungen verwendet werden.

7

Norm/Standard

Prüfmethode

Lösung Vorbereitung Dauer und Temperatur

Grund/Nachweis

ASTM G28 A Fe2(SO4)3 42 g/l + 50% H2SO4

Bearbeitete Probe, letzte Schicht gebürstet, saubere Schnittkanten bearbeitet mit Schleifpaper mittlerer Körnung A-80 Nassschliff

24 h oder 120 h bei Siedetemperatur

Reduzierende Medien* Inter-Kristalline Korrosion Erkennung

(Schwefelsäure + Metallionen)* Messen der Korrosionsbeständigkeit

(Abtrag in mm/Jahr)ASTM A 262

EN ISO 3651

Practice ‘C’“Huey Test“1

65% HNO3 Bearbeitete Probe, letzte Schicht gebürstet, saubere Schnittkanten bearbeitet mit Schleifpaper A-120 Körnung Nassschliff

5 Zyklen je 48 h bei Siedetemperatur. Neue Lösung für jeden Zyk-lus, mit Wasser abspü-len und trocknen vor dem testen

Oxidierende Medien* Inter-Kristalline Korrosion Erkennung

(in Salpetersäure)* Messen des Gewichtsverlustes

(nach dem Zyklus und bei Testende)

EN ISO 3651 2 “Strauss Test“

Cu shavings, CuSO4 + 16% H2SO4

Wärmebehandlung 700 °C für 30 min, beizen zum Lösen von Oxiden, bearbeitete Probe, gebürstet, saubere Schnittkan-ten bearbeitet mit Schleifpaper A-120 Körnung Nassschliff

20 h Siedetemperatur Sensibilisierungstest* Inter-kristalline Korrosionserkennung für

niedriggekohlte oder stabilisierte Stähle mit Vergrößerungsmaßstab 10x

ASTM G48 C 6% wt FeCl3 + 1% HCl

Bearbeitete Probe, letzte Schicht gebürstet, saubere Schnittkanten bearbeitet mit Schleifpaper mittlerer Körnung A-80 Nassschliff

24 h je Zyklus. Starttem-peratur ist eine Funk-tion die von Testmaterial abhängig ist. Erhöhung der Temperatur um 5 °C pro Zyklus.

Lochfraß bei Nickel Basis Schweißver bindungen* Lochfraß Korrosionserkennung

(mit einer Chloridlösung)* Evaluierung der Korrosionsbeständig-

keit (Abtrag in mm/Jahr)ASTM G48 E 6% wt FeCl3 +

1% HClBearbeitete Probe, letzte Schicht gebürstet, saubere Schnittkanten bearbeitet mit Schleifpaper mittlerer Körnung A-80 Nassschliff

24 h je Zyklus. Die Starttemperatur ist eine Funktion die von Testmaterial abhängig ist. Erhöhung der Tem-peratur um 5 °C pro Zyklus.

Lochfraß bei Schweißverbindungen an rostfreiem Stahl* Lochfraß Korrosionserkennung (mit

einer Chloridlösung)* Evaluierung der Korrosionsbeständig-

keit (Abtrag in mm/Jahr)* Ermittlung der kritischen

LochfraßtemperaturASTM A923

C 6% wt FeCl3 + 1% HCl

Bearbeitete Probe, letzte Schicht gebürstet, saubere Schnittkanten bearbeitet mit Schleifpaper mittlerer Körnung A-80 Nassschliff

Temperatur des Basis Materials (z.B. Duplex Stahl 22 °C, Super-Du-plex 40 °C) Für die Dauer von 24 h

* Ermittlung intermetallischer Phasen z.B. Sigma Phasen (mit einer Chloridlösung)

* Ermittlung der Masseverlustrate (Abtrag mg/Tag)

“Green Death”

7% H2SO4 + 3% HCl + 1% wt FeCl3 + 1% wt CuCl2

Bearbeitete Probe, letzte Schicht gebürstet, saubere Schnittkanten bearbeitet mit Schleifpaper mittlerer Körnung A-80 Nassschliff

24 h je Zyklus: Starttemperatur 85 °C für Nickel Legierungen (verwendet für C-Type, z.b. C-276, 95, 686) Erhöhung der Tempe-ratur um 5 °C/24 h

* Lochfraß Korrosionserkennung* Ermittlung der Korrosionsbeständigkeit

(Abtrag in mm/Jahr)* Ermittlung der kritischen

Lochfraßtemperatur

8

EN ASTM or UNS/Alloy

C [%]

Ni [%]

Cr [%]

Mo [%]

Cu [%]

Fe [%]

N [%]

Others [%]

PREN

Rostfrei Stahl 300 Serien

1.4306 304L 0,02 10,0 18,0 Bal, 18

1.4432 316L 0,02 11,0 17,0 2,6 Bal, 26

1.4335 310L ≤0,015 21,0 25,0 ≤0,1 Bal, 0,10 Si<0,15 27

1.4438 317L 0,02 14,0 18,0 3,0 Bal, 28

1.4439 317LMN 0,02 14,0 17,0 4,1 Bal, 0,14 33

Duplex Rostfreie Stähle

1.4162 S32101/LDX 2101® 0,03 1,5 21,5 0,3 Bal, 0,22 5 Mn 26

1.4362 S32304/2304 0,02 4,8 23,0 0,3 Bal, 0,10 26

1.4462S82441/LDX 2404™

0,02 3,6 24,0 1,6 Bal, 0,27 3 Mn 34

1.4462 S32205/2205 0,02 5,0 22,0 3,1 Bal, 0,17 35

1.4410 S32750/2507 0,02 7,0 25,0 4,0 Bal, 0,27 43

1.4501 Zeron 100® 0,02 7,0 25,0 3,5 0,5 Bal, 0,27 0,6 W 41

Spezial austenitische Rostfreie Stähle

1.4539 904L 0,01 25,0 20,0 4,3 1,5 Bal, 0,1 37*

1.4563 N08028/ 28 ≤0,015 31,0 27,0 3,5 1,3 Bal, 0,05 40*

1.4547 S31254 0,01 18,0 20,0 6,1 + Bal, 0,2 46*

1.4529 N08926/926 ≤0,02 25,0 21,0 6,5 0,9 Bal, 0,2 48*

1.4565 S34565/ 24 0,02 17,0 24,0 4,5 Bal, 0,5 5,5 Mn 52*

1.4591 NR20033/33 ≤0,02 31,0 33,0 1,6 0,6 Bal, 0,4 50*

1.4562 N08031/31 ≤0,015 31,0 27,0 6,5 1,3 Bal, 0,2 54*

1.4652 S31654 0,01 22,0 24,0 7,3 + Bal, 0,5 3 Mn 63*

Spezial Harnstoff Werkstoffe und Salpetersäure Werkstoffe

1.4361 S30600 ≤0,015 18,0 14,0 2,7 Bal, 4 Si 231.4435 (724Mod.)316L UG 0,02 14,0 18,0 2,6 Bal, + 281.4466 S31050/725 LN ≤0,02 22,0 25,0 2,1 Bal, 0,13 34

Nickel Basis Materialien bei Nass korrosion

Ni Legierungen

2.4066 N02200/200 ≤0,1 >99,22.4068 N02201/201 ≤0,02 >99,0

NiCrFe Legierungen

2.4817 N06600/600 L ≤0,025 74,0 16,0 9,0 0,2 Al 0,2 Ti 16*

2.4642 N06690/690 ≤0,015 61,0 29,0 0,4 9,0 0,25 Ti 29*

NiFeCrMoCu Legierungen

2.4660 N08020/20 ≤0,06 38,0 20,0 2,4 3,4 34,0 0,2 Nb 28*

2.4858 N08825/825 ≤0,05 40,0 23,0 3,2 2,2 31,0 0,8 Ti 34*

2.4619 N06985/G-3 ≤0,02 48,0 23,0 7,0 2,0 19,0 0,3 Nb W<1,5 2,5 Co 46*

2.4603 N06030 / G-30™ 0,02 43,0 30,0 5,0 1,5 15,0 2,5 W Co<5 47*

NiCrMo (Fe)Legierungen

2.4856 N06625 / 625** 0,02 62,0 22,0 9,0 3,0 3,4 Nb 52*

2.4602 N06022/22 0,01 56,0 22,0 13,0 3,0 3 W, V ≤0,35 65*

2.4610 N06455/C-4 ≤0,01 66,0 16,0 16,0 1,0 69*

2.4819 N10276/ C-276 0,01 57,0 16,0 16,0 6,0 3,5 W, Co <2 69*

2.4675 N06200/C-2000™ 0,01 57,0 23,0 16,0 1,6 3,0 Al <0,5, Mn <0,5 76*

2.4605 N06059/59 0,01 59,0 23,0 16,0 1,0 0,3 Al 76*

NiMo Legierungen

2.4617 N10665/B-2 ≤0,010 69,0 0,7 28,0 ≤0,5 1,7 Co ≤1 93*

2.4600 N10675/B-3 ≤0,010 65,0 1,5 28,5 1,5 Co ≤3, W ≤ 3, Mn ≤3 96*

* PREN2

** auch für hohe Temperaturen

Korrosionsbeständige Legierungen in der chemischen Industrie

Korrosionsbeständige Legierungen sind das Herzstück der chemischen Industrie. Abgesehen von den traditionellen Ti oder Nbstabilisierten rostfreien Stählen und niedrigem Kohlenstoffgehalt wie z.B. 304L und 316L, werden viele andere Legierungen häufig entsprechend der Schwierig

keit und Art der Umgebung ausgewählt. In der untenstehenden Tabelle sind Legierungen für Nasskorrosion und Korrosionsbeständigkeit bei hohen Temperaturen angeführt, die in der chemischen Industrie verwendet werden:

9

EN ASTM or UNS/Alloy

C [%]

Ni [%]

Cr [%]

Mo [%]

Cu [%]

Fe [%]

N [%]

Others [%]

PREN

Rostfreie Stähle und Nickel Basis Legierungen für Hochtemperaturen

Rostfreie Stähle

1.4828 S30900/309S 0,08 12,0 22,0 Bal, 2Si1.4835 S30815/253MA® 0,08 11,0 21,0 Bal, 0,17 0,05 Ce 1,6Si1.4845 S31000/310S 0,05 20,0 25,0 Bal,1.4876 N08810/800 H 0,08 31,0 21,0 47,0 0,25Al 0,35Ti 1.4862 N08330/DS 0,08 36,0 18,0 42,0 0,15Al 0,15Ti 2,2Si1.4877 S33228/AC66 0,08 32,0 28,0 39,0 0,8Nb 0,1Ce

Nickel Basis Legierungen

2.4816 N06600/600-600 H 0,08 74,0 16,0 9,0 0,2Al 0,2Ti

2.4851 N06601/601 H 0,06 60,0 23,0 14,0 1,4Al 0,5Ti

2.4633 N06025/602CA 0,2 62,0 25,0 9,5 2,3Al 0,2Ti 0,1Y 0,1Zr

2.4663 N06617/617 0,08 54,0 22,0 9,0 1,0 1Al 0,5Ti 12Co

NickelKupfer und KupferNickel Legierungen

2.4360 N04400/400 ≤0,15 64,0 32,0 1,8

2.0872 C70600/CuNi 90-10 10,0 88,0 1,5 0,8% Mn

2.0882 C71500/CuNi 70-30 31,0 67,0 0,7 1% Mn

* PREN2

** auch für hohe Temperaturen

PREN Pitting Resistance Equivalent Number ist ein theoretischer Ansatz zum Vergleich der Lochkorrosionsbeständigkeit auf Basis der chemischen Zusammensetzung einer CrNiLegierung. Für Anwendungen in schwierigem Umfeld

muss die Eignung mit Hilfe eines entsprechenden Korrosionstests geprüft werden.

PREN1 %Cr + 3,3*%Mo + 16*%NPREN2 %Cr + 3,3*%Mo + 30*%N

Eigenschaft des Legierungselementes Korrosionswiderstand

Ni Metallurgische Bindung Alkali, SCC, milde Reduzierung

Cr Bildung einer schützenden Oxidschicht Gleichmäßige und lokalisierende Oxidierende Medien

MoReduzierende Umgebung, Stabilisiert Chrom (wenn vorhanden)

Nichtoxidierende Medien, verbesserte lokale Korrosionsresistenz für Chrom Legierungen

W Ähnlich zu Mo aber nicht so effektiv Nachteilig bei Thermischer Stabilität

N AustenitStabilisierer Lokalisiert Korrosion und mechanische Eigenschaften

Cu Reduzierende Bindungen Meerwasser, HF, H2SO4

10

Hier nur einige Beispiele für anorganische Endprodukte der Industrie: Aluminiumsulfat, Chlor, Salzsäure, Was serstoff, Wasserstoffperoxid, Salpetersäure, technische Gase aus Luft, Phosphorsäure, Natriumkarbonat, Natriumchlorat, Natriumsilikat, Natriumsulfat, Schwefelsäure, Natronlauge, Kaliumhydroxid, Flusssäure und Aluminiumfluorid, Titandioxid, Siliciumdioxid etc.

Manche dieser Substanzen sind reduzierende Säuren (z.B. Salzsäure, Schwefel oder Phosphorsäure), andere oxidierende Säuren (z.B. Salpetersäure). Anspruchsvolle Anwendungen mit heißen und kon zen trierten Alkalilösungen sind ebenfalls weit verbreitet (zum Beispiel Natron lauge und Kaliumhydroxid), während die meisten der oben erwähnten Salzsynthesen auch korrosiv sind und zum Teil Halogene wie Chloride oder schwache Säuren oder Basen enthalten: Deshalb gibt es in dieser Industrie das volle Szenario des Korrosionsverhaltens, das eine breite Palette an Schweißzusätzen erforderlich macht.

Einige Beispiele weit verbreiteter anorganischer Prozesse mit Berücksichti gung der Materialien und Schweißverfahren sind im folgenden Text angeführt.

Salpetersäure (HNO3)

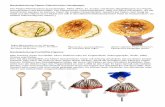

Hergestellt durch Oxidation von Ammoniak bei hohen Temperaturen (800–900 °C) und bei der Produktion von Düngemitteln, Sprengstoffen und Polymeren verwendet, greift Salpetersäure die Korngrenzen an, insbesondere bei Ausfällung und Abscheidung; das Hauptrisiko besteht in interkristalliner Korrosion (IK ) und transpassiver Korrosion (TK). Deshalb wird Material mit einem sehr niedrigen Gehalt von C, P, S und hoher Homogenität verwendet, wie EN 1.4306 (304LSi) < 0,1 Si, ≤ 0,02 P. Außerdem sind saubere und glatte Schweißnähte sehr wichtig. Bei höheren Tempe raturen und Konzentrationen ist ein höherer Legierungsgrad erforderlich.

Die Anorganische Chemie ist der größte Sektor der chemischen Industrie und umfasst alle chemischen Prozesse, an

denen anorganische Rohmaterialien beteiligt sind. Die Anwendungen in dieser Branche arbeiten mit einem breiten

Spektrum an Temperaturen und Drücken, wobei verschiedene Arten von Reaktionen Hochleistungs-Basismaterialien

und besondere Schweißzusätze erforderlich machen.

˜1.4306

1.4306

1.4361

1.4335

1.4466

40 60 80 100

1

mm

/ a

10

0,1

0,01

% HNO 3

Quelle: Boehler Edelstahl

304L, 310L, S31050/725 LN finden breite Anwendung für Absorptionskolonnen, Absorptionskühlschlangen und Heizelemente. Bei Bauteilen mit Kühlwasser und hohem Chloridgehalt werden auch Legierung 28 und andere Legierungen mit hohem Chromgehalt eingesetzt. Austenitische Stähle mit hohem Siliziumgehalt (~4 %) EN 1.4361 werden im Fall sehr hoher Konzentration von Salpetersäure (> 67 %) verwendet. Dieses Material hat eine hohe Korrosionsbeständigkeit bis zum Siedepunkt.

ANORGANISCHE CHEMIE

11

Die schweißtechnische Lösung für austenitischen Stahl mit hohem Si-Gehalt EN 1.4361Erhältlich als TIGStab und MMAElektrode, produzieren voestalpine Böhler Welding Schweißzusätze für den austenitischen Stahl der Güte 1.4361 (Normbezeichnung X 1 Cr Ni Si 18 15 4) mit einem höheren Si, Cr und Ni Gehalt im Schweißgutals das Basismaterial, um auch im geschweißten Zustand korrosionsbeständig zu sein. Geringer Wärmeeintrag und Strichraupentechnik sind notwendig, um in diesem spezifischen Fall das Hauptrisiko für Wärmerisse so gering wie möglich zu halten. Andere standardmäßige Schweißzusätze für rostfreien Stahl erhalten 5–15 % DeltaFerrit, um eine Warmrissbildung zu vermeiden.

Das GTAW ist für die Wurzellage zu verwenden, mit 100 % Ar als Schutz und Wurzelschutzgas. SMAW oder GTAW wird dann für Fülllagen verwendet. Zur Vermeidung von IK empfiehlt sich ein Verfahren mit geringem Wärmeeintrag und mit einer Zwischenlagentemperatur < 80 °C; in diesem Zusammenhang kann Wasserkühlung von Vorteil sein. PWHT ist im Allgemeinen nicht erforderlich, doch Glühen bei 1100–1170 °C mit Wasserabschreckung wäre eine Option, um die maximale Korrosionsbeständigkeit in der WEZ (Wärmeeinflußzone) zu erhalten, wenn der Einsatz in hochkonzentrierten Säuren bei > 70 °C erfolgt. Tests gemäß Methode ASTM 262 pract. C „Huey Test“, die nach der Glühbehandlung durchgeführt wurden.

Details zu Schweißzusätzen und Markennamen sind im Produktprospekt und im Handbuch aufgeführt.

Phosphorsäure (H3PO4)

Hier wird das am häufigsten angewendete „nasse“ Verfahren veranschaulicht: Phosphorsäure wird durch die Reaktion von Mineralphosphaten (Apatit) mit Schwefelsäure gewonnen.

Phosphorsäure ist nicht sehr aggressiv, trotzdem gibt es Korrosionsprobleme wegen der erwähnten Schwefelsäure sowie Chlorid, Fluorid und Silizium, die in den Erzen vorhanden sind. Im Zusammenhang mit der Korrosion auftretende Erosionserscheinungen sind auf Feststoffteilchen der Rohmaterialien zurückzuführen.

Im Allgemeinen wirken sich Erosion, hoher Durchsatz und Oberflächen ablagerung noch weiter auf das Korrosionsproblem aus. Der Reaktorbehälter mit Mischer besteht aus emailliertem Stahl oder hochlegierten und rostfreien Stahl

und ist dehnungsinduzierter Korrosion und Abnutzung ausgesetzt. Seit neuestem werden auch SuperDuplexStähle für das Rührwerk verwendet. Da das Filterelement von Loch und Spaltkorrosion betroffen sein könnte, muss das Material entsprechend gewählt werden. Dann sorgen der Wärmetauscher und die anschließende Kette von Kondensatoren und Eindickern dafür, dass die Phosphorsäure entsprechend eingedickt wird. Austenitische und superaustenitische Stähle finden in diesem Abschnitt breite Anwendung.

Für Supersäure (Konzentration 70 % bis 99 %) erwies sich Legierung 625 oder noch besser UNS N06030 Legierung G 30TM als korrosionsbeständig und wird häufig verwendet, was auf die Prozesstemperatur zurückzuführen ist, die hier höher ist als in den anderen Phasen.

12

926, 28, 31, G-3Main issue: erosion-corrosion

Flash system: 31, G-3, S31654Main issue: intergranular corrosion, erosion

904L, 28, 31, G-3, S31654, S32750Main issue: pitting and crevice

Sulfuric Acid

Water

Phosphate Rock

DilutionVessel

ReactorSeries

Vacuum Evaporator

Plate Heat Exchanger

CW Vent to Atmosphere

CW Return Conterminated Solvent to Waste Treatment

CW

CW Return

Solvent Make-up

Scrubber

CW

36% H3PO4

65% H3PO4

CW Return

Super Acid99% H3PO4

CW

CW Return

CWCW Return

CW

Settler

Evaporator

Studge

Plate HeatExchanger

Heating MediumHeating MediumReturn

CW Return

To Waste Treatmentor Recycle

CW

CW Return

Plate HeatExchanger

Product Acid70% H3PO4

31, G-3, S31654, S32750Main issue: strain induced corrosion

Super-concentrator: 625, G-30™

Evaporator

36% H3PO4

Filter

ASTM G-28 A Korrosionsrate [mm/jahr]Die schweißtechnische Lösung für die Legierung 625

voestalpine Böhler Welding Schweißzusätze auf Nickelbasis für die Legierung 625 sind hoch beständig gegen ein korrosives Milieu, einschließlich Spannungsrisskorrosion. Die Legierung wird auch für das Schweißen superaustenitischer Stähle und wärmebeständiger Legierungen verwendet. Als Beispiel sind unten Ergebnisse des Korrosionstests ASTM G28 Methode A (120 h) angeführt.

GMAW: (Schutzgas Ar + 30 % He + 2 % H2 + 0,1 % CO2)(Vorbereitung Schweißverbindung VNaht mit 16 mm Wandstärke)3 Prüfkörper (Abmessungen: 55x22x16 mm)

Details zu Schweißzusätzen und Markennamen sind im Produktprospekt und im Handbuch aufgeführt.

0,6

0,5

0,4

0,3

0,2

0,1

0

BM E1 E2 E3

13

ANORGANISCHE CHEMIE

Schwefelsäure (H2SO4)

Schwefelsäure ist ein verbreitetes Zwischenprodukt, das in vielen Prozessen der chemischen Industrie eingesetzt wird, um andere anorganische Säuren zu produzieren, sowohl für Düngemittel als auch im organischchemischen Bereich. Obige Grafik zeigt die drei Methoden zur Gewinnung von SO2; durch Verbrennung von Schwefel, Rösten von Erzen oder Rückgewinnung aus Abfallsäuren. Anschließend wird das SO2 in einem Katalysator in SO3 umgewandelt.

Diese Hochtemperaturanwendung kann mit Legierungen AC66 (S33228) oder N12160 überzogen werden. Zuletzt wird Schwefelsäure durch eine Reaktion in den Absorptionstürmen gewonnen.

Schwefelsäure ist ein starkes Reduktionsmittel, das die Materialien der Anlagenbauteile intensiv beeinflusst, weshalb diese abhängig von Konzentration und Temperatur gewählt werden. Der Korrosionsmechanismus ist hauptsächlich vom Typ IK ; manche häufig angewendete Tests wie der EN ISO 36512 „StraussTest“ oder ASTM G28 Methode A und B können gute Hinweise auf die Eignung des Materials und der Schweißverbindungen geben (nur Methode A für Schweiß und Gusskonstruktion).

Sulphur Burning

Air Filter Drying Compressor Sulphur Burning Boiler

Scrubbing Cooling Mist Drying Compressor Gas Precipitator Tower Heating

Combustion Boiler Scrubbing/Cooling Drying Heating

Metallurgical

Spent AcidRegeneration

SO2 SO3 SO3 H2SO4

SO2

Gas Catalytic Exchanger Absorbing Towers StackCooling Converter

Im Allgemeinen sollten die Materialien einen angemessenen Gehalt von Cr, Ni und Mo haben, mindestens soviel wie Typ 904L. Superaustenitische Güten wie Legierung 31, oder Legierungen auf Nickelbasis wie G30 etc (hoch chromlegiert) können eine Korrosionsrate von weniger als 0,5 mm/Jahr bei bis zu 90 °C erzielen.

Es ist jedoch zu bedenken, dass das Vorhandensein von Halogeniden die Korrosionsresistenz erheblich beeinträchtigt.

Besondere Vorsicht ist im Fall einer sehr hohen H2SO4Konzentration geboten, da die Säure über 95 % oxidierend wirkt. Hauptfaktoren für eine richtige Materialauswahl sind ein höherer Chrom und geringerer Molybdängehalt.

14

Microschliff der Legierung 31 geschweißt mit Schweißzusatz passend zur Legierung 59: WEZ und SZW

Die schweißtechnische Lösung für die Legierung 31 und andere rostfreie Stähle mit 6 % Mo und 7 % Mo: voestalpine Böhler Welding Schweißzusätze auf Nickelbasis

Für das Schweißen superaustenitischer Stähle ist ein Schweißzusatz auf Nickelbasis empfehlenswert, um das Risiko von Seigerungen im Schweißgut zu vermeiden. In vielen Fällen sind voestalpine Böhler Welding Schweißzusätze Legierung 59 passende Güte , 22 % Cr mit sehr hohem MoGehalt (16 %), die beste Lösung für ein besseres Korrosionsverhalten, ausgenommen in stark oxidierenden Umgebungen in Beizanlagen oder anderen stark konzentrierten Säuren. In reduzierenden, Chlorid haltigen Medien sind sie die optimale Wahl.

Details zu Schweißzusätzen und Markennamen sind im Produktprospekt und im Handbuch aufgeführt.

BM HAZ WM

15

Microschliff: Schweißstoß einer Legierung 600L geschweißt mit GMAWDraht (WEZ und SZW)

Die schweißtechnische Lösung für die Legierungen 600 und 600 List der Schweißzusatz 6082 auf Nickelbasis (NiCr20Mn3Nb)

Dieser Schweißzusatz auf Nickelbasis ist erhältlich für die Verfahren SMAW, GTAW, GMAW, FCAW und SAW. Er ist CrMn 203 legiert, C, Nblegiert und im FeGehalt niedriger als die Legierung 600. Diese Lösung wird auch für ferritischaustenitische Verbindungen und für die Hochtemperaturanwendungen verwendet (wie z.B. Cr, CrNiStähle, Nickelbasis).

Details zu Schweißzusätzen und Markennamen sind im Produktprospekt und im Handbuch aufgeführt.

BM HAZ WM

Natronlauge (NaOH)

Natronlauge ist ein Nebenprodukt der Chlorproduktion durch Elektrolyse. Bei geringer Konzentration und einer Temperatur unter 100 °C sind austenitische rostfreie Stähle normalerweise als Konstruktionsmaterial geeignet.

Bei höheren Konzentrationen und Temperaturen ist Natronlauge sehr aggressiv; reiner Nickel hat sich als höchst beständig gegen Korrosionsangriffe erwiesen, deshalb findet er breite Anwendung in der Elektrolysezelle für das Membranverfahren, der am weitesten verbreiteten industriellen Lösung.

Was die verfahrenstechnische Anlage betrifft, besteht die zwecks Konzentrieren und Reinigung nachgeschaltete

mehrstufige Verdampfungsanlage ebenfalls aus reinem Industrienickel (Legierung 200). Bei einem Fallstromsystem mit Betrieb bei T > 350 °C ist Legierung 201 eher empfohlen , da wegen des geringsten CGehalts eine Grafitausfällung an der Korngrenze vermieden wird. Was den Schweißzusatz betrifft, ist die geeignete Qualität natürlich kohlenstoffarm und titanstabilisiert, um ein besseres Reduktionsverhalten des Schweißgutes zu erzielen, damit es zu beiden Basismaterialien passt.

Bei Vorhandensein von Fremdstoffen und Oxidationsmitteln oder um die Festigkeit zu erhöhen, könnte die Legierung 600L wegen ihres Chromgehaltes eine Alternative sein.

Condenser Condenser

Concentrator Caustic Salt Separator

Storage

ShippingSalt Separation Cooling

H2O

Steam

Salt Return to Brine Processing Evaporation

16

ORGANISCHE CHEMIE Organische Chemie ist der Sektor der chemischen Industrie, die mit organischen Verbindungen arbeitet.

Grundsätzlich geht es um die Produktion organischer Säuren und die Umwandlung von Öl und Gas aus Olefinen und aromatischen Kohlenwasserstoffen in mehrere Monomere und Polymere (Basispolymere und technisierte Polymere), die schließlich zu Endprodukten wie Fasern, Kunststoffen, Folien, Farben und Klebstoffen führen.

Produktion von Essigsäure (CH3COOH)

Essigsäure ist ein häufig vorkommendes Zwischenprodukt, das in der verarbeitenden Industrie verwendet wird, um eine breite Palette von Monomeren, Fasern, Kunststoffen und anderen Produkten zu erhalten.

Da Essigsäure nicht besonders korrosiv ist, eignen sich Materialien wie 304L für Lagertanks und Rohrleitungen. Im Fall von Hochtemperaturlagerung oder wegen des Risikos einer Kontamination, ist der Werkstoff 316L vorzuziehen. Änderungen im Syntheseprozess für Katalysatoren können schwierigere Korrosionsprobleme mit sich bringen. Von den industriellen Verfahren (AcetaldehydOxidation, Butanoxidation oder MethanolCarbonylierung) wird im Folgenden der Butanoxidationsprozess beschrieben.

Essigsäure erhält man durch blasen von Sauerstoff oder Luft in das Butan mit Hilfe eines Katalysators. Durch den Katalysator entstehen Nebenprodukte wie Ameisensäure, Ester, Peroxide und Reduktionsmittel, die einen raschen allgemeinen Korrosionsangriff oder Loch bzw. Spaltkorrosion mit sich bringen können. Außerdem kann HCl infolge von Chlorverunreinigung bei Temperaturen über dem Siedepunkt der Säure entstehen.

Diese Aspekte müssen bei der Wahl der Konstruktionsmaterialien berücksichtigt werden; während 316L im Allgemeinen für den DownstreamBereich geeignet ist, brauchen der Reaktor

Vereinfachtes Programm eines Butan Oxidationsprozesses

psi – All pressures given in pounds per square inch absolute

Water-cooled exchanger (one refrigerant cooled) Steam exchanger (assume 100 psi steam)

AirScrubber

37 °C

Reactor185 °C

HydrocarbonStripper50 °C

SeparationColumn60 °C

Formic AcidColumn72 °C

Acetic AcidColumn118 °C

Extractant

FormicAcid

Storage

AceticAcid

Storage

Product Separator

Heavy Ends

Water

Air

ButaneCompressor

40psi

750psi

60psi

50psi

15psi

15psi

-5 °C

180 °C

140 °C 120 °C 130 °C

145°C

ebenso wie ein Teil der Kolonnen, die bei höheren Temperaturen und Drücken arbeiten, widerstandsfähigere Legierungen wie 904L, superaustenitische Stähle, Legierung 20 und Legierung 22 oder C276.

Ein moderneres Verfahren ist die Methanolcarbonylierung (Monsanto Verfahren), das Jod als KatalysatorAktivator involviert und ein sehr korrosives reduzierendes Milieu generiert: deshalb wird die widerstandsfähigste Industrielegierung für ein reduzierendes Milieu, Legierung B2, für Reaktor, Entspannungsverdampfer, Rohre und Destillationskolonnen eingesetzt.

Vor dem DownstreamAbschnitt werden die Jodionen von den Endprodukten getrennt, sodass die Legierungen C276, 59, G3, 31, 904L, S31254 verwendet werden können.

Chemische Reaktionen bei hohen Temperaturen (z.B. thermisches Cracken oder Pyrolyse), ebenso wie bei mittleren und Raumtemperaturen, erzeugen oft hoch korrosive Umgebungen. Reagenzien, Katalysatoren und Stabilisatoren können oxidierende oder reduzierende Wirkungen haben und aggressive Salze, Säuren, Basen und Chloride enthalten. Zwei Beispiele organischchemischer Prozesse unter Berücksichtigung der Materialauswahl und des Schweißverfahrens sind unten angeführt.

17

Die Produktion von Vinylchlorid-Monomer (VCM)

VCM ist ein vergaster Monomervorläufer des bekannten Polymers PVC. VCM erhält man aus Ethylen mittels direkter Chlorierung und Oxychlorierung, üblicherweise in der selben Anlage.

Beide Verfahren bilden die Zwischenverbindung EDC. Die direkte Chlorierung ist eine Reaktion zwischen Ethylen und Chlorid in einem Katalysator, wobei als Nebenprodukte EDC und HCl anfallen. HCl reagiert ebenfalls mit einem Katalysator mit Ethylen und Sauerstoff, wobei nach Entwässer ung wiederum EDC entsteht. Danach wird EDC bei 450–550 °C thermisch gecrackt, um schließlich VCM zu erhalten. Was die Konstruktion angeht, so sind die Probleme auf Nass oder Hochtemperaturkorrosion zurückzuführen, je nach Verfahrensabschnitt.

Reaktionsstufe (Oxychlorierung und direkte Chlorierung)Feuchtigkeit führt zu hoch korrosivem HCl; deshalb verwendet man einige unterschiedliche Legierungen auf Nickelbasis in den verschiedenen Teilen der Reaktoren. Die Legierungen 59 und C 276 sind für Rohrbleche und den Katalyseteil, sowohl als Vollblech wie auch als schweißplattierte Lösung möglich. Die Rohre in den Reaktoren könnten aus Legierung 200, Legierung 600 oder Legierung 625 bestehen. Die Rohre und Flansche, die Chlor in den Reaktor befördern, sollten aus Legierung 825 gefertigt sein.

Reinigungssäulen und Wärmetauscher Sie dienen zur Behandlung der EDC vor der Pyrolyse und sind wegen der HCl Nasskorrosionsangriffen ausgesetzt. Wegen des stark reduzierenden Milieus und erhöhten Risikos einer Lochkorrosion sind die Legierungen B2, 600 oder auch superaustenitische Stähle angezeigt.

Thermisches Cracken (450–550 °C)Hierbei sind Legierungen erforderlich, die hohe Temperaturen zusammen mit Chlorpräparaten und Aufkohlung wegen der Verbrennungsgase aushalten. Die Legierung 800H entspricht diesen Anforderungen sehr gut.

Quench Column

Caustic Soda

Air(Oxygen)

EthyleneChlorine

Ethylene

Direct Chlorination Reactor

OxychlorinationReactor

Recovery Column

QuenchColumn

Cracking Furnace

Dehydrating Column

Low Boiling Point FractionCollection Column

High BoilingPoint FractionCollection Column

Caustic SodaWashing Column

Decanter

Monomer Recovery Column

HydrochloricAcid RemovalColumn

Caustic SodaWashing Column

VCM

18

ASTM G-28 A Korrosions-geschwindigkeit [mm/jahr]

“Green Death” Lösung C.P.T [°C]

Die schweißtechnische Lösung für die Legierung 59 ist der passende Schweißzusätze von voestalpine Böhler Welding.

Erhältlich als SMAW, GTAW, GMAW, produzieren diese Schweißzusätze ein hoch korrosionsbeständiges Schweißgut, vor allem in reduzierenden und oxidierenden Umgebungen.Außerdem eignen sie sich zum Schweißen weiterer Legierungen auf Nickelbasis (z.B. C4, 22 und C276) und superaustenitischer, rostfreier Stähle und gewährleisten dadurch die beste Beständigkeit gegen Korrosion in vielen Anwendungen.

Testfall:Ergebnisse erzielt mit Korrosionstest ASTM G28 A und „Green Death“, für GMAW und GTAW. Schutzgas GMAW: Ar + 30% He + 2% H2 + 0,05% CO2. GTAW: 100% Ar, (Vorbereitung Schweißverbindung VNaht 16 mm mit Wandstärke). Abmessungen der Prüfkörper: 55x22x16 mm

Details zu Schweißzusätzen und Markennamen sind im Produktprospekt und im Handbuch aufgeführt.

BM WM

1,0

0,8

0,6

0,4

0,2

0GTAW GMAWBM

150

140

130

120

110

100GTAW GMAWBM

Microschliff: SZW und BM. Legierung 59 geschweißt mit voestalpine Böhler Welding Schweißzusatz

der passenden Güte

19

Urea (Harnstoff) oder Carbamid ist eine aus Ammoniak gewonnene organische

Verbindung, die weltweit das am häufigsten verwendete Düngemittel darstellt. Die

Abbildung unten zeigt die chemische Reaktion von Harnstoff und das Verfahren,

mit dem das Endprodukt gewonnen wird.

Hochdruckausrüstung

Dieser Abschnitt beschäftigt sich mit dem Hochdruckteil des Verfahrens.Dieser Teil besteht aus Reaktor, Abtriebsteil und Kondensator, die folgende Hauptfunktionen haben:

» Im Reaktor findet die Synthese des Harnstoff statt

» Der Abtriebsteil entfernt die Dämpfe des nicht umgesetzten CO2 und des Ammoniak.

» Der Kondensator kondensiert diese Dämpfe zu Ammoniakcarbamat, das schließlich in den Reaktor rückgeführt wird.

» Die Druckstufe könnte etwa bei 150 bar liegen, die Temperatur zwischen 180 °C bis 210 °C, je nach Ausrüstung und Verfahren.

carbon dioxide

urea water

2 NH3 CO2

H2OH2N

H2NC=O

NH4OH2N

+ -

endothermic

exothermic

ammonia

+

ammonium carbamate

C=O

Synthesis

Low-pressureRecirculation

Prilling or Granulation

Urea Product

Desorption andHydrolysis

Puri�ed ProcessCondensate

CarbamateRecycling

CO2

Urea Reaction CarbamateCondensation

CO2 Stripping

Evaporation

NH3

UREA

20

Schweißen von Hochdruckausrüstung für Urea

Spezielle Material und Schweißzusatzqualitäten werden eingesetzt, um das höchst korrosive Zwischenprodukt Carbamat bei hohem Druck und hoher Temperatur in den Griff zu bekommen; Hauptrisiken sind interkristalline Korrosion (IK) sowie Spannungsrissbildung unter sehr schwierigen oxidierenden Bedingungen. Deshalb wird normalerweise der HueyTest (kochende 65 %ige HNO3) für die Zulassung von Materialien verwendet. Um eine bessere Korrosionsbeständigkeit bei Urea (Harnstoff) zu erzielen, wurden zwei spezifische Qualitäten entwickelt, beginnend mit 316L bzw. 310L:

(724Mod.) 316L UG (UG bedeutet Urea Grade), sind typischerweise geringer im Kohlenstoffgehalt, 18 % Cr, 14 % Ni, 2,7 % Mo, Stickstoffzugabe). Charakteristisch ist der sehr niedrige Ferritgehalt, von max. 0,6 %. Der passende Schweißzusatz ist eigentlich überlegiert (d.h. 20 % Cr, 16 % Ni, 0,18 % N), um die spezifische Eigenschaft der Schweißverbindung im Vergleich zum Basismaterial zu berücksichtigen und einen angemessenen Widerstand gegen Korrosion zu gewährleisten.

S31050/725 LN ist eine modifizierte 310L (25 % Cr, 22 % Ni, 2 % Mo, wenig Si mit 0,13 % N, um die austenitische Phase zu stabilisieren). Dieses Material ist für die anspruchsvollsten Bedingungen geeignet, wie etwa in den HochdruckAbtriebsteilen, wo die Betriebstemperatur maximale Werte erreicht, wird aber auch in

Kondensatoren und Reaktoren verwendet. Außerdem ist für diese Sorte der maximal zulässige Ferritgehalt sehr niedrig (< 0,6 %), sodass sie als voll austenitisch gelten kann. Diese Güte ist frei von intermetallischen Phasen oder Karbidausscheidungen, die ihre Korrosionsbeständigkeit in Harnstofflösungen drastisch beeinflussen.Überdies werden auch spezifisch entwickelte Urea Güten aus Duplex Stahl verwendet, ebenso wie Zirconium, je nach KnowHow und Spezifikation des verfahrenstechnischen Unternehmens.Was die Konstruktion angeht, so sind die Gehäuse im Allgemeinen aus niedrig legierten Stählen (Ein oder Mehrschichtaufbau). Anschließend werden die Gehäuse ebenso wie die Rohrbleche an den Stellen ausgekleidet oder auftragsgeschweißt, wo die Oberflächen in Kontakt mit dem Prozessmedium sind. Rohre können entweder bimetallisch, ausgekleidet oder vollständig aus Harnstoffqualität (Urea Grade) sein.Beim Schweißen ist besonders darauf zu achten, dass unerwünschte intermetallische Phasenabscheidungen vermieden werden, indem die Schweißparameter und die Zwischenlagentemperatur genau kontrolliert werden. Deshalb sind die am häufigsten angewendeten Verfahren für das Verbindungsschweißen GTAW und SMAW, während Bandplattieren mit geringer Stromstärke und Laufgeschwindigkeit ausgeführt wird.

21

Die schweißtechnische Lösung SAW und ESW Bandplattieren für Harnstoff- Anwendungen

Testfall:Basismaterial: Kohlenstoffstahl 0,18 % C, 30 mm WandstärkeBand 60 x 0,5 mm 310 Mod. Typ (CrNiMo 25222, C 0,01, niedriger SiGehalt)SAW Kombination: 3 Lagen mit spezifisch ausgelegtem FlussmittelESW Kombination: 2 Lagen mit spezifisch ausgelegtem Flussmittel

Details zu Schweißzusätzen und Markennamen sind im Produktprospekt und im Handbuch aufgeführt.

ZwischenlagenT V A Laufgeschwindigkeit [cm/min]SAW Kombination < 150 °C 28 750 12

ESW Kombination < 100 °C 26 1200 16

C Mn Si Cr Ni Mo Fe N3 lagen SAW 0,025 3,7 0,6 24,5 22,2 2,1 Bal. 0,12

2 lagen ESW 0,030 3,8 0,4 24 22,5 2,0 Bal. 0,15

Chemische Analyse des Schweißguts

3 Lagen SAWSchmelzgut

2 Lagen ESWSchmelzgut

* 20 h @ 550 °C ** Sensibilisierung 30 min.@ 700 °C

ASTM A 262 prakt. C Huey Test (65% kochendes HNO3) Korrosionsgeschwindigkeit (mm/jahr)

0,076

0,072

0,068

0,064

0,06SAW mit Nachwärmebehandlung*

SAW geschweißt

ESW mit Nachwärmebehandlung**

22

In der Zellstoff- und Papierindustrie ist die Auswahl der Materialien sehr wichtig.

Mit einer richtigen Wahl erreicht man die besten Parameter:

ZELLSTOFF & PAPIER INDUSTRIE

Um diese Ziele zu erreichen, werden traditionelle und altmodische Legierungen oft durch moderne rostfreie Stähle und Legierungen auf Nickelbasis ersetzt. Hierbei ist zu berücksichtigen, dass jeder Produktionsschritt mit spezifischen Medien und Korrosionsproblemen einhergeht; deshalb sind jeweils verschiedene Materialien erforderlich. Schweißzusätze sind gegenüber dem Basismaterial häufig überlegiert, zweckbestimmt und chemisch fein abgestimmt, um besondere Anforderungen zu erfüllen. voestalpine Böhler Welding entwickelte unter anderem spezifische Schweißlegierungen für die superaustenitische

Qualität S31254 oder für die Lean DuplexFamilie S32101, S82441, S32304. So wurde beispielsweise für S31254 eine spezielle MMAElektrode gemäß AWS A5.11:ENiCrMo12 entwickelt, um eine ausgezeichnete Korrosionsbeständigkeit in Chloridumgebungen mit geringer Empfindlichkeit gegenüber Warmrissbildung im Schweißgut zu kombinieren.Schließlich finden Fülldrähte derzeit breite Anwendung, insbesondere für Positionsschweißen und Baustellenarbeiten, um die Produktivität zu steigern, das Aussehen der Schweißnähte zu verbessern und das Schweißen zu erleichtern.

» Niedrige Investitionskosten

» Kürzere Montagedauer

» Maschinenleistung der Ausrüstung

» Höhere Standzeiten

» Zuverlässigkeit

» Verfahrensflexibilität

» Geringe Lebenszykluskosten

» Oberflächenbeschaffenheit

A

B

C DE

F

C

23

FCAW Lösung für Super Duplex-Stähle.

Der RutilPositionsfülldraht von voestalpine Böhler Welding bietet Schweißguteigenschaften, die perfekt zu denen des Basismaterials passen, in Bezug auf Festigkeit, Zähigkeit und Beständigkeit gegen lokale und Spannungskorrosion.

Testfall:Korrosionstest ASTM G48 Methode E auf RohrRundnaht, d. 168 mm Stärke 7 mm

Details zu Schweißzusätzen und Markennamen sind im Produktprospekt und im Handbuch aufgeführt.

ID Temp(°C)

Einwir kungs zeit (h)

Ausgangsgewicht (g)

Gewicht nach dem Test (g)

Gewichtsverlust (g)

Ober fläche Gewichtsverlust (g/m2)

Korrosionsgeschw. (g/m2h)B mm H mm T mm

FX101 40 24 96,254 96,254 0 49,4 17,5 12,9 0,0000 0,00000

FX101 40 24 98,292 98,29 0,002 52 17,5 12,9 0,5535 0,02306

24

A

Hauptausrüstung in Zellstoffkochern: » Sulfat (aufschluss) verfahren

Medien: NaOH Na2S2O3 NaHS Umgebung: pH 13–14 T=150–180 °C P= 10–12 bar Materialien: 2205 Duplex findet breite Anwendung und zeigt ein besseres Spannungskorrosionsverhalten als 304L. Die besten Ergebnisse wurde mit den Lean DuplexTypen S32101 und S32304 erzielt, wegen ihres geringeren MoGehalts, da sich der MoGehalt in einer Alkalilösung unvorteilhaft auswirkt. Höher molybdänlegierte rostfreie Stähle (z.B. 316L) sind aus diesem Grund für diese Ausrüstung keine bevorzugte Lösung.

» Sulfit (HSO3) Medien: Na... Mg... oder NH4... Umgebung: pH 1,5–4 130–170 °C 10–12 bar Materialien: Duplex S32205, 904L und 317LMN sind eine bessere Wahl als 317L und 316L.

Kochen

B

Hauptausrüstung bestehend aus Siebmaschinen und Entspannungsbehältern » Medien: Chloride, Thiosulfate, Polysulfide. Ihre Konzentration stieg in den

letzten Jahren wegen der Installation geschlossener Regelkreise zur Emissionsreduktion. Dies verursachte mehr Probleme mit Korrosion und Erosion.

» Beim Material geht der Trend von unlegiertem Stahl zu 304L, 316L bis hin zu den DuplexSorten S32101/S32304/S32205. Duplex kann außerdem eine bessere Verschleißfestigkeit gewährleisten (Erosion verursacht durch Partikel im Zellstoff).

Waschen und Sieben

Im Bleichprozess wird weniger Chlor und Chlordioxid verwendet oder ganz darauf verzichtet, was sich auf die Art der verwendeten Basismaterialien und Schweißzusätze auswirkt.

» Vollkommen chlorfreies Bleichen (TCF/Total Chlorine Free) Hauptausrüstung: Reaktoren Sauerstoffdelignifizierung Reaktor Stufe „O“ Umgebung T = 110–140 °C pH 11–12, Materialien: 904L, S31254, C276 Peroxidreaktor Stufe „P“ Umgebung T = 80–90 °C pH 11–12, Materialien: S32101, S32205

» Elementar chlorfrei (ECF/Elemental Chlorine Free) Stufe „D“ Hauptausrüstung: Wäscher, Trommelfilter Medien: Chlordioxid ClO2, Umgebung: T = 70–80 °C pH 3,5–4 Materialien: S32750, S31254, S32654, C276, TiLegierungen. Aus wirtschaftlichen Gründen wird oft Super Duplex S32750 anstelle von superaustenitischen Stählen wie S31254 verwendet.

» Chlor Stufe „C“ Hauptausrüstung: Wäscher, Trommelfilter Medien: Chlor Cl2, Umgebung T = 20–25 °C pH 2, Materialien: S32750, S31254

C Bleichen

B

A

Co

urt

esy

of M

etso

C

Co

urt

esy

of O

uto

kum

pu

25

D

Hauptausrüstung: mehrstufige Verdampfer » Höhere Konzentrationen 75–80 % Trockensubstanz erhöhen die Korrosion,

besonders im letzten Verdampfer

» Beim Material geht der Trend von Kohlenstoffstahl zu 304L bis hin zu Duplex S32205 und Lean Duplex S32304

» S32205/S32304 zeigte eine sehr gute Korrosions und SCCBeständigkeit bei der Behandlung mit flüssigen Laugen (z.B. Natronlauge) (für Kessel und Rohrleitungen)

Chemische Rückgewinnung

E

Material 304L ist allgemein geeignet. Der Trend geht allerdings zu Lean Duplex und Duplexstählen, um die Korrosionsbeständigkeit zu verbessern und dank höchster Festigkeit Gewicht einzusparen.

Türme und Tanks für die Lagerung von flüssigen Laugen

F

» Der Trend geht zu immer geringerem Wasserverbrauch, was eine korrosivere Umgebung bedingt.

» Saugwalzen brauchen sowohl eine bestimmte Festigkeit als auch Korrosionsbeständigkeit

» Materialien: 316L, S32205, S32304, S32101, 317L, N10622, C276

PapierfabrikD

E

F

Co

urt

esy

of M

etso

26

Entsalzung ist definitionsgemäß die Beseitigung von Salzen aus Meerwasser zur Gewinnung von Frischwasser als Trinkwasser und für industrielle und landwirtschaft liche Zwecke.

Aktuell werden hauptsächlich zwei Arten von Entsalzungsverfahren industriell eingesetzt: Destillation und Umkehrosmose (RO/Reverse Osmosis). Beim Destillationsverfahren gibt es die Optionen der mehrstufigen Entspannungsdestillation (MSF/MultiStage Flash), Mehrfachdestillation (MED/Multiple Effect Distillation) oder Dampfkompression. Die Auswahl erfolgt unter Berücksichtigung der erforderlichen Produktionskapazität und Verfügbarkeit von Energiequellen. Die größten Anlagen sind vom Typ MSF mit einem sehr hohen Energieverbrauch, während die bei der

Umkehrosmose verwendete Membrantechnik viel weniger Frischwasser liefert, aber mit höherer Energieeffizienz. Mehrfachdestillationsanlagen liegen kapazitätsmäßig dazwischen. Loch und Spaltkorrosion sind die Hauptprobleme bei Entsalzungsanlagen. Phasen mit unterschiedlichen Salzkonzentrationen in Kombination mit Siedetemperatur (bei den Destillationsverfahren) spiegeln sich in der Verwendung einer breiten Palette korrosionsbeständiger Legierungen wieder. Unten finden Sie eine Auswahl von Materialien für die drei erwähnten Verfahren.

Mehrstufige EntspannungsdestillationIm Prinzip handelt es sich bei dem Verfahren um mehrstufige Destillation, bei der in der ersten Phase das salzige Wasser bei 110–115 °C zum Sieden gebracht wird. Durch Reduktion des Drucks siedet das Wasser in jeder Phase. Das durch den Dampf gewonnene Wasser wird Schritt für Schritt weiter gereinigt, bis die gewünschte Qualität erreicht

ist. Das so gewonnene Wasser wird dann gefiltert und ionisiert. Wie aus der Grafik ersichtlich, variiert CRA von 316L, Duplex und superaustenitischen Stählen bis hin zu CuNi (für Rohre und Rohrbleche), Monel für Rohrbleche, und Titan für Rohre in den anspruchsvolleren ersten Phasen (höhere Temperatur und Salzkonzentration).

ENTSALZUNG

27

MehrfachdestillationsverfahrenMED arbeitet mit einer Höchsttemperatur von 55–70 °C. Das Konzept ist ganz ähnlich wie bei MSF, d.h. mittels Vakuum wird mehrstufiges Sieden ermöglicht. Ander erseits sind die Verdampfer und Kondensatorrohre anders konstruiert: statt eines Entspannungssystems wird die Verdampfung durch einen fallenden Film auf heißen Rohren ausgelöst. Wegen der niedrigeren Temperatur ist die Korrosion in diesem

System geringer als beim MSF. Darüber hinaus ist die Ablagerungsgeschwindigkeit von Feststoffen (Zunder, Kalk und so weiter) geringer, was auch den Erosionseffekt verringert. Deshalb ist die Typologie der korrosionsbeständigen Legierungen ähnlich, aber der Einsatz rostfreier Stähle ist jedenfalls zu empfehlen.

MSF Materialauswahl

Tubes: CuNi, S32205Tube sheets: CuNi, NiCu, S32205Support plates: 316L, C-Mn steel

Tubes: Ti, SeaCureTube sheets: CuNi, NiCu, S31254Support plates: 316L, C-Mn steel

Brine heater, tubes and tube sheets: CuNi, S32205

Shells, 316L clad and solidS32205 + S32101

Deaerator: 316L clad, 317L clad, S32205

Heat reject, 2-3

Seawater

Fresh waterBrine

Internals316LS32304

Boiler

Heat recovery stages < 20

Boiler

VacuumSaline Feed Water

Fresh Water

Brine

Shells: 316L/317L, S31254, S32205 + S32101

Spray Manifolds: S31254

Tubes: Ti, super-austenitic, CuNi 90/10

Tube sheets: S31254, 317L/316LN, CuNi, Alloy 400

MED Materialauswahl

28

UmkehrosmoseUmkehrosmose ist ein Verfahren bei Umgebungs temperatur und hohem Druck. Wasser wird vorbehandelt und teilweise chemisch entchlort, bevor es in die Membrankammer eintritt, wo das Frischwasser von den gelösten Stoffen getrennt wird. Umkehrosmose kann mehrphasig sein (Hochdruck und Niederdruckphase). Im Vergleich zum Destillationsverfahren muss weniger geschweißt werden, und der Bedarf an CuNi und NiCuLegierungen ist geringer, auch wenn Loch, Spalt und

dehnungsinduzierte Korrosion kritische Faktoren sind. Wegen der erforderlichen Festigkeit in Kombination mit Korrosionsbeständigkeit bietet sich hier die Einführung und Verwendung von SuperDuplex Stählen zusammen mit superaustenitischen Stählen (Hochdruckverrohrung und Energierückgewinnung) an. Rostfreie Stähle der Serie 300 werden ebenfalls verwendet, und zwar in den weniger kritischen Teilen der Anlage (z.B. für Träger).

Seawater

Pre-treatment

Filter

De-chlorination High-Pressure Pumps HP-System

Energy Transfer

Energy Recovery Turbine

MembraneP

erm

eate

RO Diagramm

Die schweißtechnische Lösung für CuNi-Legierungen mit SMAW und GTAW Schweißzusätzen

voestalpine Böhler Welding CuNiSchweißzusätze die 30 % Nilegiert sind, sind meerwasserbeständig und können für das Schweißen von CuNiLegierungen (9010, 8020, 7030) und andere Legierungen und Stähle verwendet werden. Hierzu gibt es breite Anwendungsfälle in Meerwasserentsalzungsanlagen.

Details zu Schweißzusätzen und Markennamen sind im Produktprospekt und im Handbuch aufgeführt.

Der Microschliff zeigt das BM, die WEZ und den SZW CuNi 7030, geschweißt mit MMAElektroden in der ersten Lage.

29

LEBENSMITTEL UND GETRÄNKE

Brauereien, Brennereien, Lebensmittelaufbereitungs-

anlagen und Lager bilden das Herzstück dieser Industrie.

Folgende Ausrüstungsteile brauchen korrosionsbestän-

dige Legierungen:

» Lagertanks

» Autoklave

» Prozessbehälter

» Rohrleitungssysteme

» Mischer

» Geräte für Brennereien

Materialien und SchweißenStandardmäßige werden austenitische Stähle vom Typ 304L und 316L (molybdänlegiert) häufig verwendet und geschweißt, aber die Nutzung höher legierter Materialien nimmt stetig zu; tatsächlich wird die Materialauswahl intensiv durch zunehmend strengere und anspruchsvollere Anforderungen beeinflusst; vor allem im Hinblick auf die Vermeidung einer Kontamination von Lebensmitteln und Getränken. Der Einsatz von Nachbehandlungen wie Beizen und Passivieren und/oder Elektropolieren ist außerdem ein Schlüsselfaktor für die Verbesserung der Korrosionsbeständigkeit. Die Auswahl erfolgt entsprechend Korrosionstyp und Schwierigkeitsgrad, wobei es hauptsächlich um Loch und Spaltkorrosion geht. Eine kurze Liste von Materialien für Lebensmittel und Getränkeanwendungen:

» Lagerung von organischen Säuren (Essig, Zitronen, Milchsäure) > 304L

» Milchprodukte > 304L, 316L, S31254 oder 926

» Senf, Ketchup, eingelegtes Gemüse, Melasse > 316L, 904L, S31254, 926 oder SuperDuplex

» Zucker > 316L, Duplex

» Gelees > 316L, 904L, S31254, 926 oder SuperDuplex

» Brauerei, Weingut > 304L, Lean Duplex und Duplex (für Tanks)

» Alkoholfreie Getränke > 304L, Lean Duplex

» Sonstige Lebensmittel > 304L, 316L, Lean Duplex

DuplexMaterialien werden häufig wegen ihres günstigen Verhaltens hinsichtlich dehnungsinduzierter Korrosion gewählt (z.B. für Mischer) sowie wegen der Kostenersparnisse, die sich aus den geringeren Wandstärken ergeben. Am häufigsten findet das GTAWVerfahren Anwendung,

da es hohe Qualität gewährleistet, aber auch bestes Raupenaussehen und korrosionsbeständige Schweißnähte bei dünnen Blechen und Rohren. GMAW, SMAW und FCAW sind ebenfalls weit verbreitet, wobei das letztere Verfahren hauptsächlich für das Schweißen von Tanks eingesetzt wird.

30

Die pharmazeutische Industrie entwickelt, produziert und vermarktet Medikamente und Arzneimittel, die für Behand-

lungszwecke zugelassen sind. Pharmazeutische Prozesse kann man in zwei Hauptprozesse unterteilen, biologische

Verarbeitung und chemische Synthese. Als Hauptausrüstung für die Bioverarbeitungsanlagen sind Behälter für Kul-

turen, Filter und Beruhigungstanks zu nennen, während die Syntheseanlagen mit Rührwerken, Zentrifugen, Trocknern

und Tanks arbeiten.

Die Materialauswahl und das SchweißenDie Materialien 304L und 316L dominieren den Anlagenbau in der pharmazeutischen Industrie, da Reagenzien normalerweise nicht sehr korrosiv sind. Es muss jedoch erwähnt werden, dass die Anforderungen hinsichtlich der Reinheit der Endprodukte in den letzten 20 Jahren dramatisch gestiegen sind, so dass Konstruktions und Schweißarbeiten besondere Sorgfalt erfordern. Gemäß der aktuellen Regelung ist jegliche Produktverunreinigung sowohl in Europa als auch in den USA absolut unzulässig.

Ausschlaggebend ist daher das perfekte Polieren (Beizen und gegebenenfalls Elektropolieren, dann Passivierung) sowie Oberflächenglättung, um eine Verunreinigung der Endprodukte zu vermeiden. Die Qualität und das Aussehen der Schweißnähte müssen perfekt sein, denn jede Unterbrechung könnte lokal Korrosion auslösen, besonders dort, wo die Schweißverbindung in Kontakt mit Produkten ist. Deshalb ist GTAW das am häufigsten angewendete Verfahren.

Außerdem ist zu berücksichtigen, dass Medien häufig Chlorid in einer sauren Lösung enthalten; es kann vorkommen, dass die Korrosionsbeständigkeitseigenschaften von rostfreiem Stahl der Serie 300 sind nicht immer ausreichend. In diesem Fall werden superaustenitische, rostfreie Stähle wie S31254 oder Nickellegierungen vom Typ C (C276, 22, 59) verwendet, um Beständigkeit gegen Loch und Spaltkorrosion zu gewährleisten. Für Arzneimittelanwendungen werden typischerweise auch Komponenten aus emailliertem Kohlenstoffstahl verwendet, wie Mischer mit Rührwerk aus Nickellegierungen Typ C (C276, 22, 59), um den besten Widerstand gegen dehnungsinduzierte Korrosion zu erhalten. In letzter Zeit wurden erfolgreich Duplex und SuperDuplexStähle verwendet.

Schließlich eignet sich auch rostfreier Stahl UNS 30600 mit hohem Siliziumgehalt (4–6%) für Tanks, in denen Salpetersäure gelagert wird (siehe „Anorganische Chemie“).

DIE PHARMAZEUTISCHE INDUSTRIE

31

So hält man Stahl in der chemi schen Industrie zu 100% rostfrei

Ausrüstung aus rostfreiem Stahl kann nach der Ferti-gung oder beim Einsatz beschädigt werden, was zu teuren Korrosionsproblemen führen kann. Avesta Fini-shing Chemicals verringern diese Korrosions probleme, indem sie die Oberfläche 100% rostfrei halten.

Rostfreier Stahl ist nicht gleich wartungsfrei

Die Selbstheilungsfähigkeit von rostfreiem Stahl Rostfreier Stahl wird durch seine Passivschicht vor Korrosion geschützt. Das Chrom im Stahl reagiert mit dem Sauerstoff, dem die Stahloberfläche ausgesetzt ist, und bildet diese unsichtbare Schicht. Wenn die Schicht beschädigt wird, heilt sie spontan, sofern die Oberfläche sauber ist.

Auf einer kontaminierten Oberfläche aus rostfreiem Stahl blockieren jedoch die Ablagerungen diese Reaktion. Chloride können unter die Ablagerungen vordringen, was zu Korrosion und Rost führt. Richtige porentiefe Reinigung der Oberfläche reduziert dieses Risiko beträchtlich.

Vorbeugende Wartung Die Reinigung sollte immer erfolgen bevor die Oberfläche extrem schmutzig wird. Das geeignete Reinigungsintervall ist abhängig von der Umgebung.

Avesta Finishing Chemicals und ReinigungsmethodenAvesta hat eine komplette Produktpalette für die Wiederherstellung der Korrosionsbeständigkeit von rostfreiem Stahl im Zusammenhang mit Reinigung, Beizen und Passivieren.

32

Generalunternehmer: Metso ND Engineering (Pty) Ltd, Durban, SAEigentümer: Sappi SaicorProjekt: Amakhullu new Fibre Line Project, South Africa Continuous Pulp Digesters, 11 pcs, 285 m3 + SO2 Tank Farm

and two Bleach Plant ReactorsBasismaterial: Duplex 2205 warm gewalzte Bleche, Wandstärke 1018 mm

Schweißzusatzwerkstoff: FCW: Avesta FCW 22052D (AWS A5.22:E2209T04/1 EN 17633A:T 22 9 3 NL R M(C)3) Avesta FCW 2205PW (AWS A5.22:E2209T14/1 EN 17633A:T 22 9 3 NL P M(C) 1) Avesta FCW P52D (AWS A5.22:E309LMoT04/1 EN 17633A: T 23 12 2 L R M (C) 3)GTAW: Avesta 2205 (AWS A5.9:ER2209 EN 14343A:W 22 9 3 NL)SMAW: Avesta 22053D (AWS A5.4:E220917 EN 3581A:E 22 9 3 NL R 3 2)

Technische Planung: CROW Hersteller: INTECNIAL Eigentümer: METASAProjekt: Biodiesel Refining Plant (BSBios), BrazilBasismaterial: STM A240 Gr. 304, Gr. 316, ASTM A36

Schweißzusatzwerkstoff: FCW: BÖHLER EAS 2 PWFD (AWS A5.22:E308LT14/1 EN ISO 17633A: T 19 9 L P M (C) 1) BÖHLER EAS 4 PWFD (AWS A5.22:E316LT14/1 EN ISO 17633A:T 19 12 3 L P M(C) 1 ) BÖHLER CN 22/9 PWFD (AWS A5.22:E2209T14/1 EN 17633A:T 22 9 3 NL P M(C) 1)

REFERENZEN

AgroLinzAlfa LavalAndritzApparatebauBASFBHDT

ChemaCrowEllimetalFibriaG&G InternationalIntecnial

International PaperKlabinLindeLurgi MersenMetso

MontcalmPraxairSaipemSchoellerBleckmann NitecSolvayRhodia

Stora EnsoSulzerTechnipThyssen Krupp UhdeVeracelVoith

Eine kleine Auswahl unserer global agierenden Partner:

33

Produktübersicht 1/10Legierungsgruppe

Grundstoff Beispiele Schweißprozess

Produktname Klassifizierung AWS/ENASTMUNS EN

Aus

teni

tic

Stai

nles

s S

teel

Austenitic 304L 1.43071.4306

SMAW Avesta 308L/MVR-3D AWS A5.4:E308L17

EN ISO 3581A: E 19 9 L R

Avesta 308L/MVR-4D AWS A5.4:E308L17

EN ISO 3581A: E 19 9 L R

Avesta 308L/MVR-PW AC/DC

AWS A5.4:E308L17

EN ISO 3581A: E 19 9 L R

BÖHLER FOX EAS 2-A AWS A5.4:E308L17

EN ISO 3581A: E 19 9 L R 3 2

BÖHLER FOX EAS 2 AWS A5.4:E308L15

EN ISO 3581A: E 19 9 L B 2 2

SAW Wire Avesta 308L/SKR AWS A5.9:ER308L

EN ISO 14343 S 19 9 L

SAW Flux Avesta Flux 805

EN ISO 14174: SA AF 2 Cr DC

Avesta Flux 801

EN ISO 14174: SA CS 2 Cr DC

GTAW Avesta 308L/MVR AWS A5.9:ER308L

EN ISO 14343A: W 19 9 L

BÖHLER EAS 2-IG AWS A5.9:ER308L

EN ISO 14343A: W 19 9 L

GMAW Avesta 308L-Si/MVR-Si AWS A5.9:ER308LSi

EN ISO 14343A: G 19 9 L Si

BÖHLER EAS 2-IG (Si) AWS A5.9:ER308LSi

EN ISO 14343A: G 19 9 L Si

BÖHLER EAS 2-MC AWS A5.9:EC308L

EN ISO 17633A: T 19 9 L MM 1

FCAW BÖHLER EAS 2-FD AWS A5.22:E308LT04/1

EN ISO 17633A: T 19 9 L R M (C) 3

BÖHLER EAS 2 PW-FD AWS A5.22:E308LT14/1

EN ISO 17633A: T 19 9 L P M (C) 1

316L 1.44041.4432

SMAW Avesta 316L/SKR-3D AWS A5.4:E316L17

EN ISO 3581A:E 19 12 3 L R

Avesta 316L/SKR-4D AWS A5.4:E316L17

EN ISO 3581A:E 19 12 3 L R

Avesta 316L/SKR-PW AC/DC

AWS A5.4:E316L17

EN ISO 3581A:E 19 12 3 L R

BÖHLER FOX EAS 4 M-A AWS A5.4:E316L17

EN ISO 3581A:E 19 12 3 L R

Böhler FOX EAS 4 M AWS A5.4:E316L15

EN ISO 3581A:E 19 12 3 L B 2 2

SAW Wire Avesta 316L/SKR AWS A5.9:ER316L

EN ISO 14343A:S 19 12 3 L

SAW Flux Avesta Flux 805

EN ISO 14174: SA AF 2 Cr DC

Avesta Flux 801

EN ISO 14174: SA CS 2 Cr DC

GTAW Avesta 316L/SKR AWS A5.9:ER316L

EN ISO 14343A:W 19 12 3 L

BÖHLER EAS 4 M-IG AWS A5.9:ER316L

EN ISO 14343A:W 19 12 3 L

GMAW Avesta 316L-Si/SKR-Si AWS A5.9:ER316LSi

EN ISO 14343A: G 19 12 3 L Si

BÖHLER EAS 4 M-IG (Si) AWS A5.9:ER316LSi

EN ISO 14343A: G 19 12 3 L Si

GrundstoffBeispiele

34

Produktübersicht 2/10Legierungsgruppe

Grundstoff Beispiele Schweißprozess

Produktname Klassifizierung AWS/ENASTMUNS EN

Aus

teni

tic

Stai

nles

s S

teel

Austenitic 316L 1.44041.4432

GMAW BÖHLER EAS 4 M-MC AWS A5.9:EC316L

EN ISO 17633A: T 19 12 3 L MM 1

FCAW BÖHLER EAS 4 M-FD AWS A5.22:E316LT04/1

EN ISO 17633A: T 19 12 3 L R M (C) 3

FCAW BÖHLER EAS 4 PW-FD AWS A5.22:E316LT14/1

EN ISO 17633A:T 19 12 3 L P M(C) 1

347 1.4550 SMAW BÖHLER FOX SAS 2-A AWS A5.4:E34717

347

Nb

sta

bili

zed

gra

de

321 1.4541 EN ISO 3581A: E 19 9 Nb R 3 2

BÖHLER FOX SAS 2 AWS A5.4:E34715

EN ISO 3581A: E 19 9 Nb B 2 2

SAW Wire Avesta 347/MVNb AWS A5.9 ER347

EN ISO 14343 S 19 9 Nb

SAW Flux Avesta Flux 805

EN ISO 14174: SA AF 2 Cr DC

GTAW BÖHLER SAS 2-IG AWS A5.9:ER347

EN ISO 14343A: W 19 9 Nb

GMAW BÖHLER SAS 2-IG (Si) AWS A5.9:ER347

EN ISO 14343A: G 19 9 Nb Si

FCAW BÖHLER SAS 2-FD AWS A5.22:E347T04/1

EN ISO 17633A: T 19 9 Nb R M(C) 3

BÖHLER SAS 2 PW-FD AWS A5.22:E347T14/1

EN ISO 17633A: T 19 9 Nb P M(C) 1

316Ti 1.4571 SMAW BÖHLER FOX SAS 4-A AWS A5.4:E31817

318

Nb

sta

bili

zed

gra

de

EN ISO 3581A: E 19 12 3 Nb R 3 2

BÖHLER FOX SAS 4 AWS A5.4:E31815

EN ISO 3581A: E 19 12 3 Nb B 2 2

SAW Wire Thermanit A AWS A5.9:ER318

EN ISO 14343A: S 19 12 3 Nb

SAW Flux Marathon 431

EN ISO 14174: SA FB 2 DC

GTAW BÖHLER SAS 4-IG AWS A5.9:ER318

EN ISO 14343A: W 19 12 3 Nb

GMAW BÖHLER SAS 4-IG (Si) AWS A5.9:ER318 (mod.)

EN ISO 14343A: G 19 12 3 Nb Si

FCAW BÖHLER SAS 4-FD AWS A5.22:E318T04/1

EN ISO 17633A: T 19 12 3 Nb R M(C) 3

BÖHLER SAS 4 PW-FD AWS A5.22:E318T14/1

EN ISO 17633A: T 19 12 3 Nb P M(C) 1

317L 1.4438 SMAW Avesta 317L/SNR-3D AWS A5.9:ER317L

BÖHLER FOX ASN 5-A AWS A5.4:E317L17 mod.

EN ISO 3581A: E 18 16 5 N L R 3 2

BÖHLER FOX ASN 5 AWS A5.4:E317L15 (mod.)

EN ISO 3581A: E 18 16 5 N L B 2 2

SAW Wire Avesta 317L/SNR AWS A5.9:ER317L

EN ISO 14343A: S 19 13 4 L

SAW Flux Avesta Flux 805

EN ISO 14174: SA AF 2 Cr DC

GTAW BÖHLER ASN 5-IG AWS A5.9:ER317L (mod.)

EN ISO 14343A: W Z18 16 5 N L

Avesta 317L/SNR AWS A5.9:ER317L

EN ISO 14343A: W 19 13 4 L

GMAW Avesta 317L/SNR AWS A5.9:ER317L

EN ISO 14343A: G 19 13 4 L

35

Produktübersicht 3/10Legierungsgruppe

Grundstoff Beispiele Schweißprozess

Produktname Klassifizierung AWS/ENASTMUNS EN

Aus

teni

tic

Stai

nles

s St

eel

BÖHLER ASN 5-IG (Si) AWS A5.9:ER317L (mod.)

EN ISO 14343A: G Z18 16 5 N L Si

FCAW BÖHLER E 317L-FD AWS A5.22:E317LT04/1

EN ISO 17633A: T Z19 13 4 L R M(C) 3

BÖHLER E 317L PW-FD AWS A5.22:E317LT14/1

EN ISO 17633A: T Z19 13 4 L P M(C) 1

Special Austenitic and Super Austenitic

904L 1.4539 SMAW BÖHLER FOX CN 20/25 M AWS A5.4:E38515 (mod.)

EN ISO 3581A: E 20 25 5 Cu N L B 2 2

Avesta 904L-3D AWS A5.4:E38517

EN ISO 3581A: E 20 25 5 Cu N L R

Avesta 904L-PW AC/DC

EN ISO 3581A: E 20 25 5 Cu N L R

BÖHLER FOX CN 20/25 M-A

AWS A5.4:E38517 (mod.)

EN ISO 3581A: E 20 25 5 Cu N L R 3 2

SAW Wire Avesta 904L AWS A5.9:ER385

EN ISO 14343A: S 20 25 5 Cu L

SAW Flux Avesta Flux 805

EN ISO 14174: SA AF 2 Cr DC

GTAW BÖHLER CN 20/25 M-IG

AWS A5.9:ER385 (mod.)

EN ISO 14343A: W Z20 25 5 Cu N L

Avesta 904L AWS A5.9:ER385

EN ISO 14343A: W 20 25 5 Cu L

GMAW BÖHLER CN 20/25 M-IG (SI)

AWS A5.9:ER385 (mod.)

EN ISO 14343A: G Z20 25 5 Cu N L

Avesta 904L AWS A5.9:ER385

EN ISO 14343A: G 20 25 5 Cu L

FCAW BÖHLER NIBAS 625 PW-FD

AWS A5.34:ENiCrMo3T14

EN ISO 14172: Typ Ni 6625 (NiCr22Mo9Nb)

N08028/28 1.4563 SMAW Thermanit 30/40 EW

EN ISO 14172: E Ni 8025 (NiCr29Fe26Mo)

SAW Wire Thermanit 625 AWS A5.14 : ER NiCrMo3

EN ISO 18274 : S Ni 6625 (NiCr22Mo9Nb)

SAW Flux Marathon 444

EN 760: SA FB 2 AC

GTAW Thermanit 30/40 E AWS A5.9:ER383 (mod.)

EN ISO 18274: S Ni 8025 (NiFe30Cr29Mo)

GMAW Thermanit 30/40 E AWS A5.9:ER383 (mod.)

EN ISO 18274: S Ni 8025 (NiFe30Cr29Mo)

FCAW BÖHLER NIBAS 625 PW-FD

AWS A5.34:ENiCrMo3T14

EN ISO 14172: Typ Ni 6625 (NiCr22Mo9Nb)

S31254/254SMoTM 1.4547 SMAW Avesta P12-R basic AWS A5.11:ENiCrMo12

N08926 1.4529 EN ISO 14172: E Ni 6627 (NiCr22Mo9)

Thermanit NiMo C 24 AWS A5.11:ENiCrMo13

EN ISO 14172: E Ni 6059 (NiCr23Mo16)

SAW Wire Thermanit 625 AWS A5.14 : ER NiCrMo3

EN ISO 18274 : S Ni 6625 (NiCr22Mo9Nb)

SAW Flux Marathon 444

EN 760: SA FB 2 AC

SAW Wire Avesta P16 AWS A5.14:ERNiCrMo13

EN ISO 18274: S Ni 6059 (NiCr23Mo16)

SAW Flux Avesta Flux 805

EN ISO 14174: SA AF 2 Cr DC

GTAW Avesta P12 AWS A5.14 : ER NiCrMo3

EN ISO 18274 : S Ni 6625 (NiCr22Mo9Nb)

36

Produktübersicht 4/10Legierungsgruppe

Grundstoff Beispiele Schweißprozess

Produktname Klassifizierung AWS/ENASTMUNS EN

Aus

teni

tic

Stai

nles

s St

eel

Thermanit NiMo C 24 AWS A5.14:ERNiCrMo13

EN ISO 18274: S Ni 6059 (NiCr23Mo16)

GMAW Avesta P12 AWS A5.14 : ER NiCrMo3

EN ISO 18274 : S Ni 6625 (NiCr22Mo9Nb)

Thermanit NiMo C 24 AWS A5.14:ERNiCrMo13

EN ISO 18274: S Ni 6059 (NiCr23Mo16)

FCAW BÖHLER NIBAS 625 PW-FD

AWS A5.34:ENiCrMo3T14

EN ISO 14172: Typ Ni 6625 (NiCr22Mo9Nb)

S34565 1.4565 SMAW Thermanit NiMo C 24 AWS A5.11:ENiCrMo13

S31654/654SMoTM 1.4652 EN ISO 14172: E Ni 6059 (NiCr23Mo16)

SAW Wire Avesta P16 AWS A5.14:ERNiCrMo13

EN ISO 18274: S Ni 6059 (NiCr23Mo16)

SAW Flux Avesta Flux 805

EN ISO 14174: SA AF 2 Cr DC

GTAW Thermanit NiMo C 24 AWS A5.14:ERNiCrMo13

EN ISO 18274: S Ni 6059 (NiCr23Mo16)

GMAW Thermanit NiMo C 24 AWS A5.14:ERNiCrMo13

EN ISO 18274: S Ni 6059 (NiCr23Mo16)

NR20033/33 1.4591 SMAW Thermanit NiMo C 24 AWS A5.11:ENiCrMo13

N08031/31 1.4562 EN ISO 14172: E Ni 6059 (NiCr23Mo16)

GTAW Thermanit NiMo C 24 AWS A5.14:ERNiCrMo13

EN ISO 18274: S Ni 6059 (NiCr23Mo16)

GMAW Thermanit NiMo C 24 AWS A5.14:ERNiCrMo13

EN ISO 18274: S Ni 6059 (NiCr23Mo16)

Urea/Nitric Acid Special Grades

S30600 1.4361 SMAW BÖHLER FOX EAS 2 Si

Nit

ric

Aci

d

EN ISO 3581A: E Z19 14 Si B 2 2

GTAW BÖHLER EASN 2 Si-IG

EN ISO 14343A: W Z19 13 Si N L

(724Mod.)316L UG 1.4435 SMAW Thermanit 19/15 H AWS A5.4:E316LMn15

Ure

a

EN ISO 3581A:E 20 16 3 Mn N L B 2 2

GTAW Thermanit 19/15 H AWS A5.9:ER316LMn

EN ISO 14343A: W 20 16 3 Mn N L

GMAW Thermanit 19/15 H AWS A5.9:ER316LMn

EN ISO 14343A: G 20 16 3 Mn N L

S31050/725 LN 1.4466 SMAW Thermanit 25/22 H

Ure

a a

nd

Nit

ric

Aci

d

EN ISO 3581A:EZ 25 22 2 L B 2 2

GTAW Thermanit 25/22 H AWS A5.9:ER310 (mod.)

EN ISO 14343A: W 25 22 2 N L

GMAW Thermanit 25/22 H AWS A5.9:ER310 (mod.)

EN ISO 14343A: G 25 22 2 N L

Dup

lex

Stai

nles

s St

eel

Lean Duplex S32101/LDX 2101TM

1.4162 SMAW Avesta LDX 2101-3D

EN ISO 3581A: E 23 7 N L R

Avesta LDX 2101-4D

EN ISO 3581A: E 23 7 N L R

SAW Wire Avesta LDX 2101

EN ISO 14343A: S 23 7 N L

SAW Flux Avesta Flux 805

EN ISO 14174: SA AF 2 Cr DC

GTAW Avesta LDX 2101

EN ISO 14343A: W 23 7 N L

GMAW Avesta LDX 2101

EN ISO 14343A: G 23 7 N L

FCAW Avesta FCW-2D LDX 2101

EN ISO 17633A:T 23 7 N L R M(C) 3

37

Produktübersicht 5/10Legierungsgruppe

Grundstoff Beispiele Schweißprozess

Produktname Klassifizierung AWS/ENASTMUNS EN

Dup

lex

Stai

nles

s St

eel

Avesta FCW LDX 2101-PW

EN ISO 17633A:T 23 7 N L P M(C) 1

S32304/2304 1.4362 SMAW Avesta 2304-3D

EN ISO 3581A: E 23 7 N L R

Avesta 2304-4D

EN ISO 3581A: E 23 7 N L R

SAW Wire Avesta 2304

EN ISO 14343A: S 23 7 N L

SAW Flux Avesta Flux 805

EN ISO 14174: SA AF 2 Cr DC

GTAW Avesta 2304

EN ISO 14343A: W 23 7 N L

GMAW Avesta 2304

EN ISO 14343A: G 23 7 N L

FCAW Avesta FCW-2D 2304

EN ISO 17633A:T 23 7 N L R M(C) 3

Avesta FCW 2304-PW

EN ISO 17633A:T 23 7 N L R M(C) 1

Dup

lex

Stai

nles

s St

eel

Duplex S32205/2205 1.4462 SMAW Avesta 2205-3D AWS A5.4:E220917

EN ISO 3581A:E 22 9 3 N L R

Avesta 2205-4D AWS A5.4:E220917

EN ISO 3581A:E 22 9 3 N L R

BÖHLER FOX CN 22/9 N-B

AWS A5.4:E220915

EN ISO 3581A:E 22 9 3 N L B 2 2

SAW Wire Avesta 2205 AWS A5.9:ER2209

EN ISO 14343A:S 22 9 3 N L

SAW Flux Avesta Flux 805

EN ISO 14174: SA AF 2 Cr DC

GTAW Avesta 2205 AWS A5.9:ER2209

EN ISO 14343A:W 22 9 3 N L

GMAW Avesta 2205 AWS A5.9:ER2209

EN ISO 14343A:G 22 9 3 N L

FCAW Avesta FCW-2D 2205 AWS A5.22:E2209T04/1

EN 17633A:T 22 9 3 N L R M(C) 3

Avesta FCW 2205-PW AWS A5.22:E2209T14/1

EN 17633A:T 22 9 3 N L P M(C) 1

SuperDuplex

S32750/2507 1.4410 SMAW Avesta 2507/P100 rutile

AWS A5.4:E259417

S32760/2507 CuW 1.4501 EN ISO 3581A:E 25 9 4 N L R

Avesta 2507/P100-3D AWS A5.4:E259417

EN ISO 3581A:E 25 9 4 N L R

Thermanit 25/09 CuT AWS A5.4:E259515

EN ISO 3581A:E 25 9 4 N L B 2 2

SAW Wire Avesta 2507/P100 AWS A5.9:ER2594

EN ISO 14343A:S 25 9 4 N L

SAW Flux Avesta Flux 805

EN ISO 14174: SA AF 2 Cr DC

SAW Wire Thermanit 25/09 CuT AWS A5.9:ER2594

EN ISO 14343A:S 25 9 4 N L

SAW Flux Marathon 431

EN ISO 14174: SA FB 2 DC

GTAW Avesta 2507/P100 AWS A5.9:ER2594

EN ISO 14343A:W 25 9 4 N L

Thermanit 25/09 CuT AWS A5.9:ER2594

EN ISO 14343A:W 25 9 4 N L

38

Produktübersicht 6/10Legierungsgruppe

Grundstoff Beispiele Schweißprozess

Produktname Klassifizierung AWS/ENASTMUNS EN

GMAW Avesta 2507/P100 AWS A5.9:ER2594

EN ISO 14343A:G 25 9 4 N L

Thermanit 25/09 CuT AWS A5.9:ER2594

EN ISO 14343A:G 25 9 4 N L

FCAW Avesta FCW 2507/P100-PW

AWS A5.22:E2594T14/1

EN 17633A:T 25 9 4 N L P M(C) 2

Wea

r Res

ista

nt S

tain

less

Ste

el

248SV 1.4418 SMAW Avesta 248 SV rutile

Avesta 248 SV

SAW Wire Avesta 248SV

EN ISO 14343A: S 16 5 1

SAW Flux Avesta Flux 801

EN ISO 14174: SA CS 2 Cr DC

GTAW Avesta 248 SV

EN ISO 14343A: G 16 5 1

GMAW Avesta 248 SV

EN ISO 14343A: G 16 5 1

410 NiMo 1.4313 SMAW BÖHLER FOX CN 13/4 AWS A5.11:E410NiMo15

1.4407 EN ISO 3581A: E 13 4 B 6 2

1.4414 SAW Wire BÖHLER CN 13/4-UP AWS A5.9:ER410NiMo (mod.)

EN ISO 14343A: S 13 4

SAW Flux BÖHLER BB 203

EN ISO 14174: SA FB 2 DC

GTAW BÖHLER CN 13/4-IG AWS A5.9:ER410NiMo (mod.)

EN ISO 14343A: W 13 4

GMAW BÖHLER CN 13/4-IG AWS A5.9:ER410NiMo (mod.)

EN ISO 14343A: G 13 4

Dis

sim

ilar W

elds

and

/or B

uffe

r Lay

ers

SMAW BÖHLER FOX CN 23/12-A

AWS A5.4:E309L17

30

9L

gra

de

EN ISO 3581A: E 23 12 L R 3 2

SAW Wire Avesta 309L AWS A5.9 ER309L

EN ISO 14343 S 23 12 L

SAW Flux Avesta Flux 805

EN ISO 14174: SA AF 2 Cr DC

Avesta Flux 801

EN ISO 14174: SA CS 2 Cr DC

GTAW BÖHLER CN 23/12-IG AWS A5.9:ER309L

EN ISO 14343A: W 23 12 L

GMAW BÖHLER CN 23/12-IG AWS A5.9:ER309L

EN ISO 14343A: G 23 12 L

BÖHLER CN 23/12-MC AWS A5.9:EC309L

EN ISO 17633A: T 23 12 L MM1

FCAW BÖHLER CN 23/12-FD AWS A5.22:E309LT04/1

EN ISO 17633A: T 23 12 L R M (C) 3

BÖHLER CN 23/12 PW-FD

AWS A5.22:E309LT14/1

EN ISO 17633A: T 23 12 L P M(C) 1

SMAW Avesta P5-3D AWS A5.4:E309LMo17

30

9LM

o g

rad

e

EN ISO 3581A: E 23 12 2 L R

SAW Wire Avesta P5 AWS A5.9:ER309LMo (mod.)

EN ISO 14343A: S 23 12 2 L

SAW Flux Avesta Flux 805

EN ISO 14174: SA AF 2 Cr DC

GTAW Avesta P5 AWS A5.9:ER309LMo (mod.)

EN ISO 14343A: W 23 12 2 L

GMAW Avesta P5 AWS A5.9:ER309LMo (mod.)

EN ISO 14343A: G 23 12 2 L

39

Produktübersicht 7/10Legierungsgruppe

Grundstoff Beispiele Schweißprozess

Produktname Klassifizierung AWS/ENASTMUNS EN

Dif

ficu

lt t

o be

wel

ded

Stee

ls

FCAW Avesta FCW-2D P5 AWS A5.22:E309LMoT04/1

EN ISO 17633A: T 23 12 2 L R M (C) 3

Avesta FCW P5-PW AWS A5.22:E309LMo T14/1

EN ISO 17633A: T 23 12 2 L P M(C) 1

SMAW BÖHLER FOX A 7 CN AWS A5.4:E30715 (mod.)

307

mo

d. g

rad

e

EN ISO 3581A: E 18 8 Mn B 2 2

BÖHLER FOX A 7-A AWS A5.4:E30716 (mod.)

EN ISO 3581A: E Z18 9 MnMo R 3 2

SAW Wire Thermanit X AWS A5.9:ER307 (mod.)

EN ISO 14343A: S 18 8 Mn

SAW Flux Marathon 431

EN ISO 14174: SA FB 2 DC

GTAW BÖHLER A 7 CN-IG AWS A5.9:ER307 (mod.)

EN ISO 14343A: W 18 8 Mn

GMAW BÖHLER A 7 CN-IG AWS A5.9:ER307mod

EN ISO 14343A: G 18 8 Mn

BÖHLER A 7-MC AWS A5.9:EC307 (mod.)

EN ISO 17633A: T 18 8 Mn MM1

FCAW BÖHLER A7 FD AWS A5.22:E307T0G

EN ISO 17633A: T 18 8 Mn R M(C) 3

BÖHLER A7 PW-FD (LMN)

AWS A5.22:E307T1G

EN ISO 17633A: T 18 8 Mn P M(C) 2

SMAW Avesta P7 AC/DC AWS A5.4:E31217 (mod.)

312

gra

de

EN ISO 3581A: E 29 9 R

SAW Wire Avesta P7

EN ISO 14343A: S 29 9

SAW Flux Avesta Flux 805

EN ISO 14174: SA AF 2 Cr DC

GTAW Avesta P7 AWS A5.9:ER312

EN ISO 14343A: W 29 9

GMAW Avesta P7 AWS A5.9:ER312

EN ISO 14343A: G 29 9

Nic

kel -

Bas

e fo

r Wet

Cor

rosi

on

Ni alloys N02200/200 2.4066 SMAW UTP 80 Ni AWS A5.11:ENi1

N02201/201 2.4068 EN ISO 14172 : E Ni 2061 (NiTi3)

GTAW UTP A 80 Ni AWS A5.14:ERNi1

EN ISO 18274 : S Ni 2061 (NiTi3)

GMAW UTP A 80 Ni AWS A5.14:ERNi1

EN ISO 18274 : S Ni 2061 (NiTi3)

NiCrFe alloys N06600/600 2.4816 SMAW Thermanit Nicro 82 AWS A5.11 : E NiCrFe3 (mod.)

N06600/600L 2.4817 EN ISO 14172 : E Ni 6082 (NiCr20Mn3Nb)

SAW Wire Thermanit Nicro 82 AWS A5.14:ERNiCr3

EN ISO 18274 : S Ni 6082 (NiCr20Mn3Nb)

SAW Flux Marathon 444

EN 760: SA FB 2 AC

GTAW Thermanit Nicro 82 AWS A5.14 : ER NiCr3

EN ISO 18274 : S Ni 6082 (NiCr20Mn3Nb)

GMAW Thermanit Nicro 82 AWS A5.14 : ER NiCr3

EN ISO 18274 : S Ni 6082 (NiCr20Mn3Nb)

FCAW BÖHLER NIBAS 70/20-FD

AWS A5.14:ENiCr3T04

EN ISO 14172: Typ Ni 6082 (NiCr20Mn3Nb)

N06690/690 2.4642 SMAW Thermanit 690 AWS A5.14:ERNiCrFe7

EN ISO 14172 : E Ni 6025 (NiCr30Fe9)

GTAW Thermanit 690 AWS A5.14:ERNiCrFe7

EN ISO 18274 :S Ni 6025 (NiCr30Fe9)

40

Produktübersicht 8/10Legierungsgruppe

Grundstoff Beispiele Schweißprozess

Produktname Klassifizierung AWS/ENASTMUNS EN

Nic

kel -

Bas

e fo

r Wet

Cor

rosi

on

GMAW Thermanit 690 AWS A5.14:ERNiCrFe7

EN ISO 18274 :S Ni 6025 (NiCr30Fe9)

NiFeCrMoCu alloys

N08020 / 20 2.4660 SMAW Thermanit 625 AWS A5.11 : E NiCrMo3

Fille

r M

eta