Zirkonoxid und CAD/CAM – Leseprobe - kulzer.de · Nach Erhebungen der Arbeitsgemeinschaft für...

Transcript of Zirkonoxid und CAD/CAM – Leseprobe - kulzer.de · Nach Erhebungen der Arbeitsgemeinschaft für...

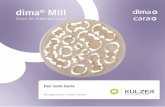

Zirkonoxid und CAD/CAMWERKSTOFF, VERARBEITUNG, EINGLIEDERUNG

Heraeus Kulzer GmbH

Grüner Weg 11

63450 Hanau (Germany)

Telefon + 49 (0) 800.4372522

E-Mail [email protected]

www.heraeus-dental.de DE

NTA

LES

WIS

SE

N

Z

irkon

oxid

und

CAD

/CAM

I.

Zirkonoxid und CAD/CAM 3

VORWORTVORWORT

DENTALES WISSEN2 3

Eine der wichtigsten Entwicklungen der heutigen Zahnheilkunde ist der anhaltende Trend zur metallfreien Restauration. Vollkeramischer Zahnersatz wird nicht nur wegen seiner hervorragenden Ästhetik und Biokompatibilität zunehmend zur ersten Wahl von Patienten, Zahnärzten und Zahntechnikern. Hochfeste keramische Gerüstwerkstoffe – allen voran das Zirkonoxid – ermöglichen erstmals auch weitspannige Brücken im Seitenzahngebiet. Nach Erhebungen der Arbeitsgemeinschaft für Keramik in der Zahnheilkunde (AG Kera-mik) wurden 2009 in Deutschland bereits über 350.000 Restaurationen aus Zirkonoxid eingegliedert.

Möglich wurde dieser Trend durch die Entwicklung hochfester Dentalkeramiken und moderner CAD/CAM-Systeme, mit denen der Zahntechniker Gerüste aus Zirkonoxid individuell gestalten und präzise fertigen oder fertigen lassen kann. Zirkonoxid ist die derzeit widerstandfähigste Dentalkeramik. Wegen dieser Eigenschaft bezeichnete sein Erfinder, Ron Garvie, es auch als „Keramischen Stahl“. In der Zahnmedizin und -technik wird es wegen seiner hervorra-genden Eigenschaften und des breiten Indikationsspektrums gelegentlich als „Weißes Gold“ bezeichnet.

Tatsächlich ist Zirkonoxid metallischen Gerüstwerkstoffen in vielerlei Hinsicht ebenbürtig oder überlegen. Seine Eigenschaften unterscheiden sich jedoch deutlich von denen der Metalle. Dies muss bei der Gestaltung und Fertigung keramischer Arbeiten stets beachtet werden. „Think Ceramic“ lautet hier die Devise.

In der Zahnheilkunde hat sich Zirkonoxid seit mehr als 10 Jahren gut bewährt. Für viele Zahnärzte und Zahntechniker ist der keramische Gerüstwerkstoff aber immer noch Neuland. In diesem Buch wird das wissenschaftlich komplexe Thema Zirkonoxid in verständlicher Weise dargestellt. Dieses Buch vermittelt die wichtigsten Themen der Werkstoffkunde und grundlegende Regeln für dessen Gestaltung, Verarbeitung und Eingliederung. Denn wer die besonderen Eigenschaften des Zirkonoxids kennt und es materialgerecht verarbeitet, wird auch mit diesem zukunftsweisenden Material hervorragende Ergebnisse erzielen.

Viel Erfolg und viel Freude mit Ihren vollkeramischen Arbeiten wünschen Ihnen

Dr. Uwe Böhm, Leiter Forschung und Entwicklung, und Ihr Team der Heraeus Kulzer GmbH

Vorwort

I.

Zirkonoxid und CAD/CAM 5

INHALTSVERZEICHNISINHALTSVERZEICHNIS

DENTALES WISSEN4 5

Einführung – Überblick

1.1 Vom Naturstein zur Hochleistungskeramik ...................................................... 8

1.2 Strukturkeramik und Funktionskeramik ........................................................ 10

1.3 Begriffsklärung: Zirkonoxid, Zirkon oder Baddeleyit? ...................................... 12

Herstellung von Zirkonoxid

1.4 Vom Rohstoff zum Rohling .......................................................................... 13

1.5 Pulvergewinnung ........................................................................................ 13

1.6 Stabilisierung von Zirkonoxid ....................................................................... 16

1.7 Einfluss von Aluminiumoxid auf die Werkstoffeigenschaften ............................ 19

1.8 Formgebung: Pressen von Zirkonoxid-Blöcken ................................................ 21

1.9 Vorsintern: Vom Grünling zum Weißling ......................................................... 24

1.10 Einfärben von Zirkonoxid ............................................................................. 25

Eigenschaften von Zirkonoxid

1.11 Zirkonoxid: „Weißer Stahl“, „Weißes Gold“? .................................................. 28

1.12 Sprödes Bruchverhalten .............................................................................. 28

1.13 Riss-/Bruchzähigkeit (KIc) ............................................................................ 29

1.14 Biegefestigkeit und Prüfverfahren ................................................................. 32

1.15 Weibull-Modul m (Streuung der Festigkeit) .................................................... 33

1.16 Weitere physikalische Kennwerte (E-Modul, Vickershärte, Enddichte, Gefüge und Körngröße) ............................ 33

1.17 Temperaturleitfähigkeit und Wärmedehnung .................................................. 34

1.18 Radioaktivität ............................................................................................ 37

1.19 Biokompatibilität ........................................................................................ 38

2.1 Zirkonoxid – ein Werkstoff für viele Indikationen ............................................ 42

2.2 Anatomische Gerüstgestaltung (CAD) ............................................................ 43

2.3 Computergestützte Fertigung (CAM) ............................................................. 47

2.4 Fertigbearbeitung im Labor minimieren ......................................................... 48

2.5 Schleifen – nass oder trocken? ..................................................................... 49

2.6 Werkzeugempfehlungen für Schleifer ............................................................ 51

2.7 Strahlen – ja oder nein? ............................................................................... 54

2.8 Zuverlässiger Haftverbund von Zirkonoxid und Verblendkeramik ...................... 54

2.9 Regenerationsbrand/Reinigungsbrand ........................................................... 57

2.10 Zirkonoxid sicher verblenden ........................................................................ 57

2.11 Einfluss der Temperaturführung beim Keramikbrand ...................................... 62

2.12 Überpressen von Zirkonoxid ......................................................................... 63

2.13 Präparation und Befestigung in der Zahnarztpraxis ........................................ 65

2.14 Entfernen der Verblendung mit Flusssäure .................................................... 71

Ausblick und Dank ............................................................................................ 75

Anhang

Literatur .................................................................................................... 78

Bildnachweise ............................................................................................ 80

Verzeichnis der getesteten Werkzeuge ........................................................... 82

Impressum ................................................................................................. 84

I. Zirkonoxid – Werkstoffkunde II. Die materialgerechte Verarbeitung in Labor und Praxis

I.

7

ZIRKONOXID – WERKSTOFFKUNDEI. ZIRKONOXID – WERKSTOFFKUNDE I.

DENTALES WISSEN6 7

I. Zirkonoxid – Werkstoffkunde

Zirkonoxid und CAD/CAM

I.

9

EINFÜHRUNG – ÜBERBLICKI. EINFÜHRUNG – ÜBERBLICK I.

DENTALES WISSEN8 9

Die zweite Keramikgeneration ging aus der industriellen Revolution hervor. Die aufstre-bende Chemieindustrie verlangte von ihren Rohstoffen eine Reinheit und Gleichmäßig-keit, die natürliche Bestandteile nicht mehr bieten konnten. Deshalb begann die Indus-trie ab 1850 mit der Herstellung syntheti-scher Rohstoffe.

Die dritte Generation, die ersten Hochleis-tungskeramiken, entstand aus hochfeinen und hochreinen synthetischen Rohstoffen mit maßgeschneiderten Eigenschaften. Dadurch konnten Poren und Gefügefehler reduziert und gezielt Vorspannungen, Fasern und haar- oder scheibenförmige Strukturen (Whisker und Platelets) zur Ver-stärkung eingebaut werden.

Mit der vierten Keramikgeneration stehen uns seit den 1980er Jahren die modernen oxidischen und nichtoxidischen Hochleis- t ungskeramiken zur Verfügung. Hierzu zählt auch Zirkonoxid. Ein wichtiges Merkmal die-ser Generation ist eine Korngröße von unter einem Mikrometer (µm), die unter anderem zu hohen „Festigkeiten“ führt. Dadurch

haben Hochleistungskera-miken als Werkstoffe für stark bean spruchte Bauteile zunehmend an Bedeutung gewonnen.

Produkte aus Hochleis-tungskeramik sind aus der heutigen Welt nicht mehr wegzudenken – aus der

Raumfahrt ebenso wenig wie aus der Elek-trotechnik oder Lebensmittelindustrie. Und auch in Medizin und Zahntechnik haben moderne Keramiken längst Einzug gehalten.

Vollkeramische dentale Restaurationen im heutigen Sinne gibt es zwar erst seit den 1990er Jahren. Aber auch in der Zahnme-dizin und Zahntechnik hat Keramik eine lange Tradition. Die erste dokumentierte Anwendung von Porzellan in der Zahnheil-kunde datiert auf das Jahr 1744. Damals entwickelte der französische Apotheker Alexis Duchâteau eine Porzellan-Rezeptur,

Einführung – Überblick

1.1 Vom Naturstein zur Hochleistungskeramik

aus der er sich erstmals eine Vollprothese aus Porzellan brennen lassen konnte. Gleichzeitig wurde an Zahnersatz gearbei-tet, der einen stabilen Metallkern aufwies. Schon 1746 überzog Mouton Goldkronen mit einer Emailleschicht. Den Schritt zur Aufbrennkeramik vollzogen De Labarre und Allen mit der Fabrikation von porzellanver-blendeten Platinprothesen. Der nächste wichtige Schritt für die Vollkeramik gelang aber erst Charles Henry Land. 1905 setzte er mit der ersten individuellen, aus Por-zellan gebrannten Vollkrone – der „Jacket-krone“ – einen ästhetischen Meilenstein in

Abb. 1

Luft- und Raumfahrt Chemie Elektronik

Lebensmittelindustrie Laserkomponenten Zahntechnik

Medizintechnik Halbleiterindustrie Isolation

Anwendungsfelder moderner Hochleistungskeramiken

Heutige Hochleistungskeramiken sind das Ergebnis einer Jahrtausende langen Ent-wicklung vom Naturstein über Ton und Por-zellan bis zum Hightech-Werkstoff. Dank ihrer strukturellen und funktionellen Eigen-schaften bieten keramische Werkstoffe in vielen Bereichen klare Vorteile gegenüber Metallen oder Kunststoffen. Der erfolgrei-che Einsatz von Hochleistungskeramiken erfordert jedoch ein durchgängig „kerami-sches“ Umdenken bei Formgebung und Verarbeitung – in der Industrie ebenso wie in der Medizin- und Zahntechnik.

Die ersten Keramiken wurden aus natürli-chen Gesteinen wie Kaolin, Feldspat und Sand geformt und im Feuer zum Werkstoff umgewandelt. Die Korngrößen der Roh-stoffe lagen im Millimeterbereich und sie enthielten zahlreiche Verunreinigungen. Im Mittelalter wurden die Eigenschaften durch intensive Aufbereitung und Reini-gung verbessert. So entstand unter ande-rem Porzellan.

Historische Entwicklung der Keramik

Korngröße

1. Generation Steinzeit bis 1850 natürliche Rohstoffe > 100 μm

2. Generation ab 1850 synthetische Rohstoffe 10 - 100 μm

3. Generation ab 1950 hochrein, hochfein, synthetisch < 10 μm

4. Generation ab 1980 nanokristallin, synthetisch < 1 μm

Zirkonoxid und CAD/CAM

I.

11

EINFÜHRUNG – ÜBERBLICKI. EINFÜHRUNG – ÜBERBLICK I.

DENTALES WISSEN10 11

der Zahnheilkunde. Diese Porzellanjacket-krone war jedoch recht bruchanfällig. In der zweiten Hälfte des 20. Jahrhunderts ent-wickelte sich vollkeramischer Zahnersatz deshalb auf Basis neuer keramischer Ge-rüstmaterialien weiter. Ziel war, die Bruch-anfälligkeit zu minimieren. 1968 führte McCulloch glaskeramische Kronen in die Zahnmedizin ein. Die erste Aluminium- oxidkeramik entwickelten J. W. McLean und T. H. Hughes Ende der 60er Jahre. Diese ließ dank höherer Festigkeit bereits kleine Brückenkonstruktionen zu.

Vollkeramische Brückenkonstruktionen mit mehr als drei Gliedern wurden erst in der ersten Hälfte der 1990er Jahre möglich. Erst zu dieser Zeit standen neben dem neu-en, hochfesten Gerüstmaterial Zirkonoxid auch die ersten für dessen Bearbeitung not-wendigen Techniken zur Verfügung: CAD/CAM-Systeme mit zahntechnischer Design-Software und präzisen Fräsmaschinen. Das heute im Dentalbereich überwiegend ver-wendete teilstabilisierte Zirkonoxid erreicht höhere Festigkeiten als alle vorherigen keramischen Gerüstmaterialien. Mit den Gestaltungs- und Fertigungsmöglichkeiten moderner CAD/CAM-Technologie können entsprechend geschulte Zahntechniker Zirkon oxid heute wirtschaftlich und sicher verarbeiten.

Der Einsatz von Keramik erfordert jedoch immer werkstoffgerechtes Arbeiten auf höchstem Niveau. Wer nicht richtig mit dem neuen Werkstoff umgeht, kann leicht schei-tern. Dies erlebte die Industrie in den Acht-ziger Jahren, als sie „metallische“ Erfahrun-gen auf die Formgebung und Verarbeitung

von Keramik übertrug und Keramikbauteile reihenweise versagten.

Aus dem erfolgreichen Neuanfang der In-dustrie können auch Zahntechniker und Zahnärzte lernen: Der Umgang mit Keramik ist anspruchsvoll und folgt anderen Regeln als bei metallischen Werkstoffen – in der Industrie ebenso wie in der Prothetik. Wer die Besonderheiten des Materials bei Form-gebung und Verarbeitung beachtet (siehe Kap. 2), wird mit diesem hochentwickelten Werkstoff auch in der Zahntechnik hervor-ragende Ergebnisse erzielen.

1.2 Strukturkeramik und Funktionskeramik

Hochleistungskeramiken werden nach ihren wichtigsten Eigenschaften in zwei Gruppen unterteilt. Strukturkeramiken halten vor allem hoher mechanischer Beanspruchung stand. Funktionskeramiken nutzen gezielt die chemischen und physikalischen Eigen-schaften des Werkstoffes.

StrukturkeramikenZahnersatz aus Zirkonoxid zählt zur Gruppe der Strukturkeramiken. Die Keramiken die-ser Gruppe müssen vor allem mechanischen oder thermischen Belastungen standhalten und machen – gemessen am Umsatz – rund ein Drittel der Hochleistungskeramiken aus.

Ein beeindruckendes Beispiel für die Leis-tungsfähigkeit von Strukturkeramiken sind die Wälzlager für die Wasserstoff-Hoch-druckpumpe des Spaceshuttles. Die Förder-leistung dieser Pumpe reichte theoretisch

aus, ein Wettkampf-Schwimmbecken in weniger als einer Minute zu entleeren und dabei eine über zwei Kilometer hohe Fontäne zu erzeugen. Ihre Hybridwälzlager (Metall-ring mit Keramikkugeln) verursachen im Vergleich zu vollmetallischen Lagern nur ein Fünfzigstel des Wartungsaufwands je Mission, leisten fast zehn Prozent mehr und halten 60 mal so lange.

Beispiele für Strukturkeramiken im medizi-nischen Bereich, die dem Zahnersatz sehr ähnlich sind, sind Hüftgelenk- und Knieim-plantate. Sie müssen hoch belastbar sein, damit ihre Träger beim Wandern, Tanzen oder Laufen genauso beweglich sind wie mit einem gesunden Gelenk. Neben einem leistungsfähigen Werkstoff erfordert dies eine Herstellung auf qualitativ höchstem Niveau. Dasselbe gilt für Zahnersatz aus Zirkonoxid.

FunktionskeramikenBei den Funktionskeramiken stehen che-mische und physikalische Eigenschaften im Vordergrund, die durch maßgeschnei-derte Mikrostrukturen im Volumen und an den Korngrenzen erreicht werden. In diese Gruppe fällt die Elektrokeramik. Mit Mas-senprodukten wie der Lambdasonde bilden die Funktionskeramiken die umsatzstärkere Gruppe.

Die Lambdasonde nutzt die Sauerstoff- ionen-Leitfähigkeit von Yttriumoxid dotier-tem Zirkonoxid zur Messung des Sauerstoff-gehalts im Abgas eines PKW-Verbrennungs-motors. Dieser Gehalt ist die wichtigste Kenngröße zur Wirkung und Steuerung des geregelten Drei-Wege-Katalysators.

Die Unterscheidung zwischen Funktions- und Strukturkeramik macht deutlich, dass

Abb. 2: Hauptgruppen der Hochleistungskeramik und ihre bestimmenden Eigenschaften

Strukturkeramik

entwickelt für mechanische Beanspruchung infolge � thermischer � chemischer � reibungsbedingter (tribologischer) � mechanischer Belastung.

Beispiel:Hüftgelenk- und Knie- implantate

Funktionskeramik

nutzt gezielt chemische und physikalische Effekte: � Ionenleitfähigkeit � Halbleiter-Eigenschaften � temperaturabhängiger elektrischer

Widerstand � Piezo-, Pyro- und Ferroelektrizität

Beispiel:Lambda- sonde

Zirkonoxid und CAD/CAM

HERSTELLUNG VON ZIRKONOXID I.

Zirkonoxid und CAD/CAM 13

I. EINFÜHRUNG – ÜBERBLICK HERSTELLUNG VON ZIRKONOXID I.

DENTALES WISSEN12 13

ein Großteil der modernen Keramiken für ganz andere Anforderungen als die der Zahntechnik entwickelt wurden. Dentale Anwendungen erfordern eine Strukturkera-mik. Dennoch werden auch für die Zahn-technik zum Teil Funktionskeramiken als Material „mit sehr hoher Risszähigkeit“ an-geboten. Ein Beispiel hierfür ist ein Alumini-um-, Cerium- und Yttriumoxid stabilisiertes Zirkonoxid, das wegen seiner Sauerstoff-ionen-Leitfähigkeit ursprünglich für Brenn-stoffzellen entwickelt wurde. Aufgrund

der hohen Stückzahl ist diese Funktions- keramik preisgünstiger als eine speziell für mechanische Beanspruchung entwickelte Strukturkeramik wie Yttriumoxid stabilisier-tes Zirkonoxid. (Siehe auch Kap. 1.6 Stabi-lisierung von Zirkonoxid)

1.3 Begriffsklärung: Zirkonoxid, Zirkon oder Baddeleyit?

Wenn Zahntechniker oder Zahnärzte von Zirkonoxid, Zirkon oder Baddeleyit spre-chen, meinen sie meist dasselbe: den Werk-stoff Zirkoniumdioxid. Welcher Begriff ist richtig?

Zirkoniumdioxid (ZrO2) ist die korrekte chemi-sche Bezeichnung für den keramischen Werk-stoff. Zirkondioxid ist die teilweise und Zirkon- oxid die richtige Kurzform. Zirconia ist die englische Bezeichnung für Zirkoniumdioxid.

Zirkon und Baddeleyit sind dagegen die natürlichen Minerale – also die Rohstoffe. Zirkon ist die Kurzform für den Rohstoff Zirkonsilikat (ZrSiO4), aus dem Zirkoniumdi-oxid gewonnen wird. Er entsteht beim Erstar-ren schmelzflüssiger Lava und wird bei Ge-steinsverwitterung freigesetzt. Er reichert sich aufgrund seiner hohen Dichte in Sanden an. Baddeleyit, das monokline Zirkoniumdioxid, entsteht aus Zirkon bei starker tropischer Verwitterung. Zirkonium (Zr) ist die korrekte Bezeichnung für das chemische Element.

Für den keramischen Werkstoff verwen-den wir im Folgenden, dem allgemeinen Sprachgebrauch der Technik folgend, den Begriff Zirkonoxid.

Abb. 3: Beispiel für Strukturkeramik: Wälzlager für

Wasserstoff-Hochdruckpumpe des Spaceshuttles (Mitte:

Metallring, Keramikkugeln) und vollkeramische Lager

Abb. 4: Funktionskeramik Lambdasonde: Messung

des Sauerstoffgehalts in PKW-Abgasen

Herstellung von Zirkonoxid

1.4 Vom Rohstoff zum Rohling

Zahntechniker kennen Zirkonoxid vor allem als weiße Scheibe oder Block – als Rohling, aus dem dentale Gerüste, Brücken und Kronen gefräst werden. Dieser Rohling, auch Blank oder Weißling genannt, ist bereits ein Hightech-Produkt, das in zahlreichen Produktionsschritten aus dem Rohstoff Zirkonsand ge wonnen und optimiert wurde.

Jeder dieser Produktionsschritte beeinflusst die physikalischen und chemischen Eigen-schaften des Rohlings. Und damit auch die optischen und funktionalen Eigenschaften der fertigen dentalen Arbeit – von der Sinter- temperatur über die Bruchfestigkeit und Transluzenz bis zur Biokompatibilität.

1.5 Pulvergewinnung: Vom Rohstoff zum Werkstoff

Der Weg vom Rohstoff zum Werkstoff Zir kon- oxid umfasst drei Schritte: Aus Zirkonsand wird zunächst in aufwändigen Verfahren Pulver gewonnen. Dann werden die chemi-schen und physikalischen Eigenschaften des Pulvers bestimmt (Charakterisierung). Durch Zugabe von Additiven werden die Werkstoffeigenschaften an schließend noch gezielt beeinflusst.

Zur Gewinnung von pulverförmigem Zir kon-oxid werden im Bergbau gewonnene Erze aufbereitet und von störenden Verunreini-gungen befreit. Stabilisierende Oxide werden dabei bevorzugt schon während der Pulver-herstellung hinzugegeben. So verteilen sie sich möglichst homogen. Die Pulvergewin-nung wird weltweit lediglich von einer Hand voll Firmen durchgeführt. Denn sie erfor-dert den Einsatz teurer Industrieanlagen mit hohem Massedurchsatz. Die wichtigsten Verfahren zur Pulvergewinnung sind der Alkaliaufschluss, die Dissoziation, die Chlo-rierung und die Plasmasynthese. Das einge-setzte Verfahren beeinflusst unter anderem Struktur und Korngröße des Zirkonoxids und damit auch dessen physikalische und chemische Eigenschaften.

Verfahren zur PulvergewinnungDer Alkaliaufschluss ist das häufigste Syn-theseverfahren zur Herstellung von Zirkon-oxid. Dabei wird Zirkonsilikat (ZrSiO4) durch Schmelzen mit Natriumhydroxid (NaOH) bei

Pulvergewinnung

Formgebung

(Vor-) Sintern

Rohling

Produktionsschritte vom Rohstoff zum Rohling

Rohstoffabbau

![Periimplantäres Weichgewebs management - bzb-online.de · rüberliegenden Epithel eine Kera tinisierung zu in-duzieren [21,35]. Es gibt jedoch Fälle, bei denen trotz Keratinisierung](https://static.fdokument.com/doc/165x107/5d5b9ad088c993bd048bb1b2/periimplantaeres-weichgewebs-management-bzb-rueberliegenden-epithel-eine.jpg)