2 Metallische Werkstoffe - Innoregio Deutsch · 2010-08-17 · so dass die Werkstoffe optimal an...

Transcript of 2 Metallische Werkstoffe - Innoregio Deutsch · 2010-08-17 · so dass die Werkstoffe optimal an...

Metallische Werkstoffe Seite 2.1

Version 2.0, 06.03.02

2 Metallische Werkstoffe

2.1 Eisenbasiswerkstoffe Reines Eisen ist sehr weich und verformbar (ca. 60 HV, A = 50 %, Z = 80 %) und findet aufgrund seiner magnetischen Kennwerte in der Elektrotechnik Anwendung.

Das wichtigste Legierungselement des Eisens ist der Kohlenstoff (C). Legierungen des Typs Fe-C bilden die Gruppe der Stähle (bei hohen C-Gehalten des Gusseisens), die im Maschinenbau nach wie vor wichtigste Werkstoffgruppe.

Die starke Verbreitung der Stähle beruht auf den vielfältigen Möglichkeiten den Werkstoff durch eine gezielte Wärmebehandlung bzw. den Zusatz geeigneter Legierungselemente an die unterschiedlichs-ten Anforderungen anzupassen.

Durch einfache und kostengünstige Wärmebehandlungsverfahren kann z.B. die Zugfestigkeit eines unlegierten Stahles mit 0.45 % Kohlenstoffanteil zwischen 600 und 1600 MPa eingestellt werden. Eisenbasiswerkstoffe weisen die größte Variationsbreite der Festigkeit auf. Sie sind mit sehr vielen metallischen bzw. nichtmetallischen Elementen legierbar, wodurch die Festigkeit, Zähigkeit, Korrosi-onsbeständigkeit, Warmfestigkeit, Verschleissfestigkeit usw. in weiten Grenzen variiert werden kann, so dass die Werkstoffe optimal an die verschiedensten Bauteilanforderungen angepasst werden kön-nen.

Eisenbasiswerkstoffe sind ohne Einschränkung stofflich wiederverwendbar, da der Schrott ohne nachteilige Auswirkungen auf die Werkstoffeigenschaften beliebig oft eingeschmolzen werden kann.

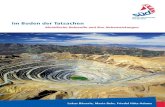

2.1.1 Gewinnung des Eisens Eisen ist das vierthäufigste Element in der Erdkruste (ca. 5 %) und liegt wie die meisten Metalle in mineralischer Form in der Erdrinde vor. Da es sich um Mischungen mehrerer Mineralien handelt, spricht man von Erzen. Die wichtigsten eisenhaltigen Minerale in Eisenerzen sind die Oxide:

Hämatit (Fe203) und Magnetit (Fe 3O4).

Durch metallurgische Massnahmen werden aus diesen chemischen Verbindungen die reinen Metalle gewonnen.

Der Herstellungsprozess vollzieht sich im allgemeinen in drei Teilschritten:

• Erzaufbereitung, womit ein metallreicheres Konzentrat und/oder ein für die weiteren Verfah-rensschritte besser präpariertes Erz erzeugt wird.

• Gewinnung des Rohmetalls, was sowohl auf die Freisetzung des Metalls aus seiner chemischen Verbindung als auch auf eine Entfernung der Verbindungen anderer Metalle (Gangart) hinausläuft.

• Raffination des Rohmetalls bis zur gewünschten Reinheit, d.h. möglichst weitgehende Entfernung unerwünschter Begleitelemente.

Die Herstellung von Gusseisen und Stahl geht in erster Linie von im Hochofen erzeugtem Roheisen aus, hinzu kommt der in großen Mengen wiederverarbeitete Schrott.

Die Hauptreaktion des Hochofenprozesses besteht in der Reduktion von Eisenerz zu einer stark ver-unreinigten und kohlenstoffreichen Eisenschmelze, dem Roheisen (Verhüttung).

Metallische Werkstoffe Seite 2.2

Version 2.0, 06.03.02

Der wird dabei von oben wechselweise mit Erz zuzüglich Zuschlägen (Möller) und Koks beschickt.

Der Koks dient einerseits als Brennstoff zur Erzeugung der hohen Reaktions- bzw. Schmelztempera-turen, andererseits zur Erzeugung von Kohlenmonoxid CO, das im Hochofenprozess als Redukti-onsmittel wirkt.

Die Eisenreduktion vollzieht sich mit Hilfe von Kohlenmonoxid CO, das dabei zu C02 oxidiert wird.

Der intensive Kontakt des reduzierten Eisens mit Kohlenstoff hat eine Aufkohlung des Eisens bis zu etwa 4% C zur Folge, womit eine merkliche Erniedrigung des Schmelzpunktes verbunden ist. Schmelzende Schlacke und schmelzendes Roheisen sam-meln sich im untersten Hoch-ofenbereich, wobei sie sich dort aufgrund ihrer unter-schiedlichen Dichte trennen. Das vom Hochofen gelieferte Roheisen wird überwiegend zu Stahl weiterverarbeitet.

Roheisen ist als Konstrukti-onswerkstoff unbrauchbar, da es durch die hohen Gehalte, insbesondere an Kohlenstoff und Phosphor, hart und sprö-de ist. Wegen der fehlenden Zähigkeit müssen die versprö-dend wirkenden Eisenbegleiter Kohlenstoff, Phosphor, Schwefel, zum Teil auch Man-gan und Silizium durch Verbrennen aus dem Roheisen entfernt werden. Dieser Oxidationsvorgang wird Frischen genannt. Das Ergebnis der Frischvorgänge im Roheisen ist dann Stahl.

Die Stahlerzeugung hat sich im Laufe der letzten Jahre stark gewandelt. Die bis etwa 1960 seit einem knappen Jahrhundert die Stahlherstellung beherrschenden Verfahren nach Bessemer und Thomas auf der einen und nach Siemens-Martin auf der anderen Seite sind durch sauerstoffblasende Konverter und elektrisch einschmelzende Öfen (Elektrostahl) fast vollständig verdrängt worden.

Eine ähnliche Entwicklung hat auch die Einführung des kontinuierlichen Stranggießens anstelle des sonst üblichen Blockgießens genommen. Das Stranggießen hat selbst einen nicht unbedeutenden Einfluss auf die Stahlherstellungsverfahren ausgeübt. Bei diesem Verfahren wird die Stahlschmelze nicht wie üblich in Blöcke oder Brammen vergossen, sondern in eine wassergekühlte Kupferkokille gegossen und als Endlosstrang abgezogen. Die Kokillenform kann dabei optimal der jeweiligen Halbzeugform angepasst werden.

Daraus ergeben sich einige signifikante Vorteile, die diesem Verfahren in den letzten Jahrzehnten zu einer weiten Verbreitung verholfen haben:

• kein Block- oder Brammenwalzwerk notwendig

• hohe Abkühlungsgeschwindigkeit sorgt für homogene (seigerungsfreie) Qualität

• höhere Ausbringung (nur ein verlorenes Kopfstück)

Möller (Erz, Zuschläge) + Koks

Heißluft (1100 C)

RoheisenSchlacke

Heißluft (1100 C)

Gestell

Rast

Schacht

Gicht Trocknen,Vorwärmen

Reduzieren(indirekt)

Reduzieren(direkt)

Aufkohlen

200 C

400 C

1000 C

1200 -1400 C

1600 C

1400 C

Schmelzen

Metallische Werkstoffe Seite 2.3

Version 2.0, 06.03.02

Die Qualität eines Stahles wird vor allen Dingen von seinem Gehalt an unerwünschten, d.h. schädli-chen Begleitelementen bestimmt. Die Verunreinigungen bewirken im wesentlichen eine Versprödung des Werkstoffs (Phosphor, Sauerstoff), so dass die Gehalte möglichst gering gehalten werden müs-sen.

Schwefel bildet mit dem Fe das niedrig schmelzende Eisensulfid FeS, welches sich als Korngrenzbelag ausscheidet. Die massgeben-den Eigenschaften von Eisensulfid, nämlich Sprödigkeit und niedriger Schmelzpunkt, be-wirken bei dieser Anordnung Bruchempfind-lichkeit sowohl bei niedrigeren als auch bei höheren Temperaturen. Die Niedrigtempera-turbrüchigkeit zeigt sich beim Warmverformen oberhalb 800 C und wird dann als Rotbrü-chigkeit bezeichnet. Die Hochtemperatur- oder Heissbrüchigkeit setzt oberhalb 1200 C mit dem Schmelzen des FeS ein. Die Heissrissemp-findlichkeit von S-haltigem Eisen ist nicht nur für die Warmverformbarkeit, sondern auch für die Gieß- und Schweissbarkeit überaus schädlich.

Neben der Absenkung des Schwefelgehaltes besteht durch die Zugabe von Mn die Möglichkeit den Schwefel in MnS zu überführen. Da dieses Sulfid einen deutlich höheren Schmelzpunkt hat, scheidet es sich in globularer Form im Korn aus, so dass die Versprödung gemindert wird.

Die Roheisen- oder Stahlschmelze nimmt Stickstoff aus der Atmosphäre vor allem beim Abstechen oder Gießen auf. Stickstoff verursacht bei Gehalten über 0.01% die als Alterung bezeichnete Ver-sprödung von Stahl, die auf einer Blockierung von Gleitversetzungen durch Wolken von N-Atomen beruht. Die Blockierungswirkung ist im Temperaturbereich um 300 C besonders effektiv, weil die Stickstoffatome nun eine Beweglichkeit erlangt haben, die sie zu permanenter Versetzungsblockie-rung befähigt. Da im Fall eines Sprödbruchs die frische Bruchfläche bei dieser Temperatur blau an-läuft, wird die Versprödung bei 300 C auch als Blausprödigkeit bezeichnet.

Die durch Stickstoff verursachte Sprödbruchanfälligkeit von Stahl kann ebenfalls durch Abbinden des Stickstoffs mit einem entsprechend affinen Zusatz unterbunden werden (Aluminium, Titan und Niob).

Wasserstoffatome werden im Fe-Gitter auf Zwischengitterplätzen gelöst und bewirken trotz ihrer geringen Größe eine Gitteraufweitung bzw. -verspannung. Die H-Atome sitzen dabei vorzugsweise an Gitterfehlstellen, wie Versetzungen und inneren Grenzflächen wie Korn- und Phasengrenzen. Da-bei besteht die Möglichkeit der Rekombination zu Wasserstoffmolekülen.

Eine Wasserstoffaufnahme ist auch bei niedrigeren Temperaturen möglich, wenn sich der Wasserstoff an der Eisenoberfläche infolge einer chemischen oder elektrochemischen Reaktion atomar entwickelt (Säurebeizen, Wasserstoffkorrosion, bei kathodischem Reinigen oder galvanischem Beschich-ten).

Der Wasserstoff kann zu Rissbildungen führen. Der schädliche Einfluss kann in zwei sehr unter-schiedlichen Erscheinungen zutage treten:

• in Form sog. Flockenrisse an meist großen Schmiedeteilen vor allem aus niedriglegierten CrNi- oder CrMn-haltigen Stählen

• an hochfesten Stählen als sog. Wasserstoffversprödung oder besser H-induzierte Rissbildung.

FeS als Korngrenzenbelag MnS-Einschlüsse

Metallische Werkstoffe Seite 2.4

Version 2.0, 06.03.02

Bei den in einem Stahlgefüge vorhandenen nichtmetallischen Einschlüssen oder Schlacken han-delt es sich in erster Linie um die nicht mehr zur Abscheidung aus der Schmelze gelangten Desoxida-tions- und Entschwefelungsprodukte des Siliziums, Mangans und Aluminiums, i.d.R oxidische (SiO2, MnO, Al2O3) oder sulfidische (MnS) Verbindungen.

Der Einfluss solcher in der Schmelze unlöslicher Einschlüsse auf die Stahleigenschaften hängt von deren Art und Menge, insbesondere aber auch von ihrer Teilchengröße, -form und -anordnung ab. So kann das harte Aluminiumoxid (Tonerde) in größerer Menge einen erheblichen Werkzeug-verschleiß bei der zerspanenden Weiterverar-beitung nach sich ziehen. Im Fall stark gerichte-ter Warmverformung ordnen sich die Ein-schlüsse, allen voran das plastische Mn-Sulfid, zeilig an. Dieses Zeilengefüge wird häufig auch als Faser (Walz-, Schmiedefaser) bezeichnet. Die zeilige Anordnung wirkt sich hinsichtlich Festigkeit und Zähigkeit in Zeilen- bzw. Verformungsrichtung kaum, quer und vor allem senkrecht dazu jedoch je nach Ausprägung mindernd bis katastrophal aus. Grobe Einschlüsse können bei dynamischer Be-anspruchung besonders in hochfesten Gefügen zur Rissbildung führen. Schließlich wird die Polier-barkeit eines Stahles, die beispielsweise bei der Herstellung bestimmter Formwerkzeuge wichtig ist, entscheidend von seinem Gehalt an Einschlüssen bestimmt. Es ist einsichtig, dass solche Einschlüsse je nach Menge und Größe die Qualität einer polierten Oberfläche beeinträchtigen würden.

Rißverlauf

zei liger Einschluß

Kerbschlagprobe

Metallische Werkstoffe Seite 2.5

Version 2.0, 06.03.02

2.1.2 Metallkundliche Grundlagen des Eisens Die Abkühl- und Aufheizkurve von reinem Eisen zeigt eine Besonderheit, die für die Stahllegierungen von besonderer Bedeutung ist.

Nach Unterschreiten der Schmelztempera-tur (1536 C) kristallisiert das Eisen zu-nächst in krz-Form (δδ -Eisen). Unterhalb von 1392 C stellt sich dann aber eine kfz-Gitterform ein (γγ -Eisen). Erfasst man das thermische Verhalten dilatometrisch über die Volumenänderung, so äussert sich die Änderung in der Kristallkonfiguration durch eine sprunghafte Verminderung des Volumens im austenitischen (kfz) Zustand, deren Ursache in der höheren Packungs-dichte des kfz-Gitters gegenüber dem krz-Gitter begründet ist. Das kubisch-raumzentrierte Gittersystem enthält 9 Ato-me je Gitterzelle. Die kfz-Elementarzelle enthält dagegen 14 Eisenatome und besitzt demnach eine deutlich größere Packungs-dichte.

Bei einer weiteren Abkühlung unter 906 C wandelt das Gefüge erneut in einen krz-Gittertyp um (αα -Eisen). Der bei 769 C auftretende Haltepunkt wird als CURIE-Punkt bezeichnet. Sein Auftreten ist nicht mit einer Gitterumwandlung verbunden, sondern zeigt an, dass das Eisen ferromagnetisch wird.

Die wichtigsten Phasen des Eisens und der entsprechenden Eisen-Kohlenstofflegierungen werden wie folgt bezeichnet:

Temperaturbereich

(C)

Kurzbezeichnung Bezeichnung Gitterstruktur Bemerkung

1536-1392 δ-Eisen (δ-)Ferrit krz

1392-906 γ-Eisen Austenit kfz unmagnetisch

unterhalb 906 α-Eisen Ferrit krz magnetisch

Austenit (kfz) Ferrit (krz)

Metallische Werkstoffe Seite 2.6

Version 2.0, 06.03.02

Die verschiedenen Umwandlungspunkte äußern sich in der Abkühl- und Aufheizkurve in den für reine Metalle typischen Haltepunkten (Index A für Arret = Stillstand). Die Lage der Punkte ist auf-grund der thermischen Hysterese richtungsabhängig, so dass sie häufig noch richtungsabhängig indi-ziert werden:

Ac - Haltepunkte bei Erwärmen, c = chauffage

Ar - Haltepunkte bei Abkühlen, r = refroidissement

Diese schon beim thermischen Gleichgewicht auftretenden Unterschiede werden um so größer, je weiter man sich vom Gleichgewichtszustand entfernt und je größer die Menge an Legierungs- und Begleitelementen ist. Größere Aufheiz- und Abkühlgeschwindigkeiten bzw. zunehmender Legie-rungsgehalt verschieben die Haltepunkte erheblich.

2.1.3 Eisen-Kohlenstoff Legierungen Aufgrund des Verhältnisses der Atomradien der beiden Elemente wird der Kohlenstoff auf Zwi-schengitterplätzen im Fe-Gitter eingelagert und ist demnach nur in begrenztem Umfang in dem jewei-ligen Fe-Gitter löslich.

Die verschiedenen Eisenmodifikationen verfügen allerdings über unterschiedlich große Gitterlü-cken, in denen der Kohlenstoff eingelagert wer-den kann. Die höhere Packungsdichte des Auste-niten bedingt einen deutlich größeren Abstand der Eckatome, so dass die Gitterlücken auf den Wür-felkanten der kfz-Elementarzelle größer sind als die Lücken im krz Grundgitter.

Da der Atomradius der C-Atome mit 80 pm in jedem Fall größer als die Gitterlücken im Fe-Gitter ist, treten bei Fe-C-Mischkristallen immer starke Gitterverzerrungen auf und es werden ins-besondere beim krz-Gitter nur wenige der theore-tisch möglichen Gitterplätze besetzt.

Die temperaturabhängige C-Löslichkeit in den verschiedenen Gittermodifikationen zeigt das ne-benstehende Bild.

Wird durch Abkühlung die Lösungsfähigkeit von Eisen für Kohlenstoff überschritten, so werden entweder elementarer Kohlenstoff mit Graphit-struktur oder metastabile Verbindungsphasen von Eisen mit Kohlenstoff (Karbide) ausgeschieden.

Metallische Werkstoffe Seite 2.7

Version 2.0, 06.03.02

2.1.4 Eisen-Kohlenstoff-Schaubild (EKS) Die Legierungseigenschaften des Typs Fe-C lassen sich in einem binären Zustandsschaubild darstel-len. Wie für die Zustandsschaubilder typisch, gibt es die Verhältnisse im Gleichgewichtszustand, d.h. bei langsamer Temperaturänderung mit hinreichend langen Haltezeiten, wieder. Obwohl diese Ver-hältnisse in der Praxis i.d.R. nicht vorhanden sind, lassen sich die grundlegenden Eigenschaften der Legierung aus dem EKS ableiten.

Im EKS wird nur ein kleiner Teilbereich des gesamten Zustandsschaubildes wiedergegeben, da FeC-Legierungen nur bis zu einem gewissen C-Gehalt von technischer Bedeutung sind. Die Ursache dafür ist, dass der Kohlenstoff im Eisen i.d.R. nicht in elementarer Form vorliegt, sondern als Karbid. Zur Bildung dieser Karbidphasen ist vor allem im festen Zustand eine geringere Keimbildungsarbeit als zur reinen Kohlenstoffausscheidung (Graphit) erforderlich, so dass bei der Ausscheidung von Kohlenstoff aus einem C-übersättigten Mischkristall im allgemeinen ein Karbid entsteht. Das Eisen-karbid ist eine Verbindungsphase, d.h. die Elementzusammensetzung steht in einem festen sog. stö-chiometrischen Verhältnis. Es wird in der Regel als Fe3C ausgeschieden und als Zementit bezeichnet. Die Verbindungsphase Zementit ist hart und spröde (Härte ca. 1400 HV) und zersetzt sich erst bei hohen Temperaturen.

Dies bedeutet, dass in der Praxis das metastabile Fe-Zementit-Schaubild eine größere Rolle spielt. Der Begriff metastabil kennzeichnet lediglich einen bestimmten thermodynamischen Zustand und darf nicht mit unstabil im Sinne von weniger haltbar gleichgesetzt werden.

Da bei der Verbindungsphase der Gehalt an Legierungselementen festliegt, kann der C-Gehalt direkt dem Fe3C-Gehalt zugeordnet werden. Aus diesem Grund kann als Abszisse sowohl Kohlenstoff als auch Fe3C gewählt werden. Da der Kohlenstoffgehalt von 6,67 % reinem Zementit entspricht, endet das EKS an dieser Stelle. Da Stähle i.d.R. durch den Kohlenstoff-, und nicht durch den Fe3C-Gehalt charakterisiert werden, wählt man auch im Fe-Fe3C-Schaubild als Konzentrationsangabe den Koh-lenstoffgehalt. Das stabile und metastabile Fe-C-Schaubild ist als Anlage beigefügt. Aufgrund der größeren technischen Bedeutung beziehen sich die nachfolgenden Ausführungen allerdings nur auf das metastabile Zustandsschaubild.

Beim EKS handelt es sich um Legierungssysteme mit beschränkter Löslichkeit der Legierungskom-ponente Kohlenstoff im Eisen-Grundgitter. Im Schaubild sind zum besseren Verständnis die Dia-grammpunkte mit Buchstaben A bis Q gekennzeichnet. Das EKS ist aus einem:

• eutektischen (Punkt C),

• eutektoiden (Punkt S)

• periteklischen (Punkt J)

Teilschaubild aufgebaut.

Die als Stähle bezeichneten Eisenwerkstoffe weisen im allgemeinen Kohlenstoffgehalte bis höchs-tens 2 % und eine metastabile Phasenausbildung auf. Die Begrenzung auf 2 % C ist dadurch be-gründet, dass diese Legierungen noch durch Erwärmen unter Lösung des gesamten Anteiles an spröder Zweitphase Fe3C in den gut verformbaren (schmiedbaren), einphasigen, kubisch-flächenzentrierten Austenit übergeführt werden können. Neben Kohlenstoff enthalten Stähle immer einen nicht genannten, genügend großen Anteil an Zusätzen, die die metastabile Gefügeausbildung sichern.

Metallische Werkstoffe Seite 2.8

Version 2.0, 06.03.02

01

02

03

04

05

06

07

08

09

01

00

60

0

70

0

80

0

90

0

10

00

11

00

12

00

13

00

14

00

15

00

16

00

(met

asta

bile

s S

yste

m)

1.1

2.2

3.3

4.4

5.6

6.67

0

Koh

lens

toffg

ehal

t

Eis

en-K

oh

len

sto

ff-S

chau

bild

Zem

entit

geha

lt

S +

Fe3C

Fe3C

Fe3C

Sch

mel

ze

S +

δδ δ +

γδ

+ γ

γ

γγ

γ +

α +

αα+

γ

G

OS

E

P

KFD

C

B

A

N

JH Q

S +

δTemperatur (C)

Stä

hle

Guß

eise

n

Metallische Werkstoffe Seite 2.9

Version 2.0, 06.03.02

Als wesentliche Wirkungen des Kohlenstoffs im EKS ergibt sich mit zunehmendem Gehalt:

• Abnahme der Schmelztemperatur der Fe-C-Legierungen (Liquiduslinie ABC),

• Absinken der A3-Temperatur (Linie GOS, die auch A3-Linie genannt wird), unterhalb der die γ nach α-Umwandlung erfolgt.

• Erhöhung der A4-Temperatur (Linie NJ).

Damit gehört Kohlenstoff zu den Elementen, die den Austenitbereich erweitern oder den austeniti-schen Zustand stabilisieren.

2.1.4.1 Eutektoide Umwandlung Ein mit 0.8 % C eutektoid zusammengesetzter, einphasiger Fe-C-Mischkristall γ befindet sich bei 723 C (Punkt S) in einem an C gesättigten Zu-stand. Eine Unterkühlung führt zur Übersättigung des γ-Mischkristalls an C, und der γ-Mischkristall wird nun, wie bei einer eutektischen Reaktion, in die bei dieser Temperatur existierende eisenreiche und kohlenstoffreiche Phase in einer feinen, lamel-laren Anordnung umgewandelt. Die eisenreiche Phase ist in diesem Fall ein α-Mischkristall der Zusammensetzung P (0.02 % C) und die kohlen-stoffreiche Phase wiederum Zementit der Zusam-mensetzung K (6,67 % C). Das so entstandene charakteristische Gefüge wird Perlit genannt. Eutektische und eutektoide Phasenumwandlungen stimmen in ihrem Reaktionsablauf vollständig ü-berein mit dem Unterschied, dass im ersten Fall die Ausgangsphase flüssig, im zweiten Fall fest ist. In den Austenitkörnern des Ledeburits vollzieht sich bei Unterschreiten der eutektoiden Temperatur noch die eutektoide Umwandlung in Perlit, so dass das ledeburitische Gefüge bei Raumtemperatur aus einem feinen Gemenge von Zementit und Perlit besteht, der sich seinerseits als zweiphasige Struktur aus Lamellen von α und Fe3C zusammensetzt.

6 0 0

1 0 0 0

1.10

γγ

α+γα+γ

G

S

P

Q

0.60.01

T2

T1

0.8

eutektoider Stahl(perlitisches Gefüge)

Perlit

Metallische Werkstoffe Seite 2.10

Version 2.0, 06.03.02

Die Keimbildung für die Perlitumwandlung beginnt im allgemeinen an einer Austenitkorngrenze mit einem in das Austenitkorn wachsenden Fe3C-Keim. Neben die-sem Keim vermindert sich die C-Konzentration im Austenit erheblich, so dass hier α-Keime entstehen können. Die Umwandlung in Ferrit hat eine Erhöhung der C-Konzentration im umgebenden Austenit zur Fol-ge, wodurch dort nun wiederum die Zementitkeimbil-dung gefördert wird. Das Wachsen dieser Perlit-Keime in das Austenitkorn mit einer fortschreitenden Reakti-onsfront, in der die für die Perlitumwandlung erforderli-che C-Diffusion sehr rasch erfolgt, veranlasst so eine fortwährende, weitere und sich seitlich ausbreitende Keimbildung. Auf diese Weise erfolgt die Perlitumwandlung durch das Wachsen sog. Perlitkolonien, wobei sich mehrere voneinander unabhängige Kolonien in einem γ-Korn ausbreiten können. Ferrit- und Zementitlamellen innerhalb einer Kolonie stehen in ihren kristallographischen Ausrichtungen zu-einander stets in einer festgelegten Beziehung, während eine solche Orientierungsabhängigkeit zu dem γ-Korn, in das die Perlitlamellen vordringen, nicht besteht.

Der Abstand der Perlitlamellen nimmt mit zunehmender Unterkühlung ab, so dass bei hohen Um-wandlungstemperaturen grob lamellare, bei tieferen fein- bis feinstlamellare Strukturen entstehen.

2.1.4.2 Untereutektoide Umwandlung Die untereutektoide Umwandlung (C<0.8 %) wird am Beispiel eines Stahls mit einem C-Gehalt von etwa 0.4 % beschrieben.

Bei der Temperatur T1 liegt die einphasige γ-Phase (Austenit) vor und der gesamte Kohlenstoff von 0.4% ist im kfz-Gitter gelöst. Mit Erreichen der Linie GS, ist die Legierung an Fe gesättigt, so dass bei Unterschreiten dieser Temperatur die eisenreiche Phase α gebildet. Die Keimbildung der kohlenstoffarmen α-Körner erfolgt an den Korngrenzen der γ-Phase. Vor den sich beim Wachsen der α-Keime ausbreitenden Korngren-zen diffundiert der überschüssige, im α-Gitter nicht lösliche Kohlenstoff in das verbleibende Austenitgitter und erhöht dort den Kohlenstoffge-halt auf einen für die jeweilige Temperatur durch die GS-Linie gegebenen Wert. Für eine Tempe-ratur T2 ergibt sich ein Mengenverhältnis von etwa 33 % α und 67 % γ-Phase (abgewandte Hebel) und C-Gehalte von 0.01 % im Ferrit- und 0.6 % im Austenitgitter. Die sich in das Austenitkorn hin-einbewegende α-Korngrenze schiebt eine Zone erhöhter Kohlenstoffkonzentration vor sich her. Der Gitterumbau kfz in krz erfolgt unmittelbar nach Abdiffusion des Kohlenstoffs, also in der wandernden α/γ-Grenzfläche. Ausscheidungsvorgänge, insbesondere im festen Zustand, verlaufen stets nach ei-nem solchen Schema und bedürfen entsprechend langer Zeiten.

6 0 0

1 0 0 0

1.10

G

S

P

Q

0.60.01

T2

T1

0.8

Metallische Werkstoffe Seite 2.11

Version 2.0, 06.03.02

Unmittelbar vor der Linie PS beträgt die C-Konzentration im Austenit ungefähr 0.8 %. Das Gefüge besteht dann zu etwa 50% aus voreutektoidem Ferrit und zu 50% aus Austenit eutektoider Zusammensetzung. Die-ser Austenit wandelt bei Unterschreiten der Phasengrenz-linie eutektoid zu Perlit um. Das Ergebnis ist ein ferritisch-perlitischer Gefügezustand, der in seiner Entstehung und seinem Aussehen dem einer untereutektischen Legierung entspricht. Dieses Gefüge ist typisch für Stähle mittleren C-Gehaltes, die aus einem austenitisierten Zustand an Luft abgekühlt wurden.

Mit abnehmendem Kohlenstoffgehalt nimmt der Anteil an Ferrit im Gefüge zu.

Ferrit

Ferrit-Perlit Gefüge

Metallische Werkstoffe Seite 2.12

Version 2.0, 06.03.02

2.1.4.3 Übereutektoide Umwandlung Die übereutektoide Umwandlung (C>0.8 %) wird am Beispiel eines Stahls mit einem C-Gehalt von etwa 1.1 % beschrieben.

Der Austenit ist mit Erreichen der Linie SE, an Kohlenstoff gesättigt und scheidet bei Unterschreiten dieser Sättigungslinie an den Korngrenzen voreutektoiden Zementit aus. Der Kohlenstoffgehalt im Austenit verringert sich dabei entsprechend seiner Sättigungslinie ES und erreicht bei Linie KS wiederum eine eutektoide Zusammensetzung. Bei weiterer Abkühlung folgt die eutektoide Umwandlung des Austenits in Perlit.

Die Gefügezusammensetzung kann ebenfalls wieder über das Hebelgesetz bestimmt wer-den. Dabei zeigt sich, dass der vorliegende Stahl mit 1.1 % C in seinem Gefüge bereits:

Menge Zementit bei T2 = ( C-Gehalt - S) / ( K - S) = (1.1 - 0.8) / (6.67 - 0.8) = 5.1 %

der voreutektoid ausgeschiedenen spröden Fe3C-Phase enthält. Nach Unterschreiten der Linie SK wandelt der restliche Austenit in Perlit um. Damit erhöht sich der Anteil an der spröden Fe3C-Phase:

Menge Zementit bei T2 = ( C-Gehalt - P) / ( K - P) = (1.1 - 0.02) / (6.67 - 0.02) = 16 %

Der übereutektoide Stahl ist demzufolge wegen mangelnder Verformbarkeit bzw. Zähigkeit für Bauteile i.d.R. ungeeignet. Aufgrund der hohen Härte besitzt er allerdings eine beachtliche Ver-schleißfestigkeit und wird daher typischerweise für Werkzeuge eingesetzt.

6 0 0

1 0 0 0

1.10

γγ

α+γα+γ

G

SP

Q

T2

T1

0.8

E

0.02

Perlit mit Korngrenzzementit

Metallische Werkstoffe Seite 2.13

Version 2.0, 06.03.02

2.1.4.4 Gusseisen Bei einem C-Gehalt von mehr als 2.06 % spricht man bei den FeC-Legierungen vom Gusseisen. Die dabei ablaufenden Umwandlungsvorgänge werden am Beispiel einer FeC-Legierung mit einem C-Gehalt von etwa 3 % beschrieben.

Aus der Schmelze mit 3 % C wird bei Unterschreiten der Liquiduslinie BC die nächste bei dieser Temperatur existie-rende eisenreiche Gleichgewichtsphase ausgeschieden, im vorliegenden Fall also Austenitkörner.

Bei realen Erstarrungsvorgängen bildet sich das Austenitkorn in dendritischer Form aus. Die vor der Soliduslinie vor-handene Restschmelze weist eutektische Zusammensetzung auf und erstarrt bei Unterkühlung ledeburitisch. Während der Abkühlung verringert sich der C-Gehalt in den austenitischen Gefügebe-reichen gemäß der Linie ES von 2 % auf 0.8 % wobei der Fe3C an den Korn-grenzen des Austenits ausgeschieden wird. Bei Erreichen der Linie KS besitzt der Austenit eine eutektoide Zusammensetzung und wandelt bei weiterer Abkühlen in Perlit um.

Die hier beschriebenen Umwandlungsvorgänge und die dabei entstandenen Gefüge bilden sich bei langsamer Abkühlung z.B. an Luft. Sie können daher als gleichgewichtsnah betrachtet werden. Den-noch ist zu beachten, dass die infolge der Perlitreaktion entstandene Lamellenstruktur der Phasen Ferrit und Zementit wegen der sehr großen gemeinsamen Phasengrenzfläche nicht dem thermodyna-mischen Gleichgewicht entspricht und sich bei langem Halten auf Temperaturen dicht unterhalb von 723 C in ein Gefüge von kugeligen Zementitteilchen in ferritischer Matrix umwandeln. Als treibende Reaktionskraft wirkt bei diesem Vorgang das Streben nach Verminderung der Grenzflächenenergie.

1.1 2.2 3.3

S +

Fe3C

Fe3C

γ

γγ

Austenit +

Perlit +

EC

Gußeisen (C-Gehalt = 3 %)

S K

Metallische Werkstoffe Seite 2.14

Version 2.0, 06.03.02

2.1.4.5 Eutektische Umwandlung Eine mit 4,3 % C eutektisch zusammengesetzte, einphasi-ge Fe-C-Schmelze befindet sich bei 1147 C (Punkt C) in einem an Fe und C gesättig-ten Zustand. Eine Unterküh-lung führt zur Übersättigung der Schmelze an diesen bei-den Komponenten, und die Schmelze wird entsprechend einer eutektischen Erstar-rungsreaktion in die bei der Unterkühlungstemperatur existierende eisenreiche Pha-se und kohlenstoffreiche Phase in feiner Verteilung umgewandelt. Dies sind γ-Mischkristalle (Austenit) der Zusammensetzung E (2,0 % C) und Fe3C-Kristalle (Zementit) der Zusammensetzung F (6,67 % C).

Bei der weiteren Abkühlung scheidet der übersättigte Austenit gemäß Linie SE Kohlenstoff in Form von Se-kundärzementit vorzugsweise an den Korngrenzen aus. Bei 723 C besitzt der Restaustenit dann eine eutektoide Zusammensetzung (0.8 % C, Punkt S), der dann bei einer Unterschreitung der Linie SK in Perlit umgewan-delt wird.

Das hierbei entstehende charakteristische Gefüge wird Ledeburit genannt.

0 1 0 2 0 3 0 4 0 5 0 6 0 7 0 8 0 9 0 1 0 0

6 0 0

7 0 0

8 0 0

9 0 0

1 0 0 0

1 1 0 0

1 2 0 0

1 3 0 0

1 4 0 0

1 5 0 0

1 6 0 0

1.1 2.2 3.3 4.4 5.6 6.670

Kohlenstoffgehalt

Zementitgehalt

S +

Fe3C

Fe3C

Fe3C

Schmelze

S + γγγ

γ +γ +

α +α +α+γ

G

O

S

E

P

K

F

D

C

B

A

N

JH

Q

Tem

pera

tur

(C)

Eutektikum(Ledeburit)

Metallische Werkstoffe Seite 2.15

Version 2.0, 06.03.02

2.1.5 Wärmebehandlung von Stahl Die Wärmebehandlung ist ein Verfahren, bei dem ein Werkstück im festen Zustand Temperatur-änderungen unterworfen wird, um bestimmte Werkstoffeigenschaften zu erzielen. Dabei kann durch die Umgebung eine Änderung der chemischen Zusammensetzung erfolgen (z.B. Aufkohlen, Aufsticken).

Die Verfahren der Wärmebehandlung können in die beiden Hauptgruppen Glühen und Härten einge-teilt werden.

2.1.5.1 Glühbehandlungen Durch Glühen wird das Gefüge in Richtung des Gleichgewichtzustandes verändert, da die Temperaturänderungen nur relativ langsam erfolgen.

2.1.5.1.1 Diffusionsglühen (Homoge-nisieren)

Diese Glühbehandlung dient zum Ausgleich von Konzentrationsunterschieden, die bei der Primärkristallisation entstehen können (Kristall-seigerungen).

Da der Konzentrationsausgleich durch Diffusion erst bei sehr hohen Glühtemperaturen von 1100 C - 1300 C und entsprechend langen Zeiten (ca. 50 h) erfolgt, machen die hohen Energiekosten dieses Verfahren teuer. Es wird daher im wesent-lichen nur für legierten Stahlguss verwendet, da die Kerbschlagzähigkeit erheblich verbessert wird.

Beim Diffusionsglühen entsteht wegen der hohen Glühtemperaturen praktisch immer ein grobkörni-ges Gefüge.

2.1.5.1.2 Spannungsarmglühen

Unter Spannungsarmglühen versteht man den Abbau von Eigenspannungszuständen im Bauteil durch das Glühen bei einer Temperatur unterhalb der unteren Umwandlungstemperatur A1 mit anschließendem langsamen Abkühlen. Da keine wesentlichen Änderungen der Festig-keitseigenschaften bewirkt werden sollen, muss die Glühtemperatur bei vergüteten Werkstoffen unterhalb der Anlasstemperatur liegen, so dass Gefügeänderungen nicht auftreten. Die Glüh-temperatur ist von der chemischen Zusammen-setzung des Werkstoffes abhängig und liegt für

T

C-Gehalt0.8

α+P

γ+Fe3C

α+Fe3C

2.06

α+γγ

1200 C-1300 C

T

C-Gehalt0.8

α+P

γ+Fe3C

α+Fe3C

2.06

α+γ

γ

Metallische Werkstoffe Seite 2.16

Version 2.0, 06.03.02

unlegierte und niedriglegierte Stähle bei 580 C bis 650 C.

Wesentlich für die Wirkung sind eine möglichst langsame Auf- und Abkühlung, da ansonsten durch Temperaturdifferenzen im Werkstück erneut Spannungen entstehen. Die Wirksamkeit des Verfah-rens beruht auf der Abnahme der Festigkeitseigenschaften mit zunehmender Temperatur. Bei der Glühtemperatur werden die Spannungen bis zur Höhe der dann noch vorhandenen sehr geringen Warmstreckgrenze durch plastische Verformung abgebaut.

Eigenspannungen können bei ungleichmäßigem Erwärmen/Abkühlen (Schweißen, andere Wärmebe-handlungen: Härten), Kaltverformen, bei der spanabhebenden Bearbeitung (Fräsen, Hobeln, Drehen usw.) sowie als Folge von Umwandlungsvorgängen entstehen. Diese Spannungen überlagern die äußeren Lasten am Bauteil und können somit insbesondere bei Schwingungsbeanspruchung zu einem vorzeitigen Versagen führen. Vor allem Schweißkonstruktionen oder dickwandige Bauteile, bei de-nen schon bei geringen Temperaturdifferenzen zwischen Rand und Kern merkliche Spannungen ent-stehen können, werden häufig spannungsarm geglüht.

2.1.5.1.3 Rekristallisationsglühen

Die durch Kaltverformung bedingten Eigenschaftsänderun-gen (Verfestigung bei verringerter Zähigkeit) werden durch Rekristallisationsglühen rückgängig gemacht.

Die Glühtemperatur hängt dabei vom Kaltverformungsgrad und dem Ausgangsgefüge ab und liegt üblicherweise bei etwa 600 C - 700 C. Das Ergebnis dieser Wärmebehand-lung ist ein neugebildetes (rekristallisiertes) Gefüge, dessen Korngröße in hohem Masse vom Verformungsgrad abhängig ist. In vielen Fällen muss z.B. bei schweren Tief-zieharbeiten zwischengeglüht (= rekristallisierend geglüht) werden, um die für die weitere Zieharbeit erforderliche hohe Verformbarkeit zu erhalten.

Gegenüber dem Normalglühen besitzt das Rekristallisationsglühen den Vorteil, dass zum Erzeugen eines feinen Kornes wesentlich niedrigere Glühtemperaturen erforderlich sind. Darüber hinaus ist die Verzunderung - vor allem bei dünnen Blechen wichtig - erheblich geringer. Zudem ist die Maßhaltig-keit rekristallisierend geglühter Teile größer. Zum Normalisieren müssen vor allem dünnwandige Werkstücke unterstützt und gegen Verformung gesichert werden. Allerdings müssen beim Rekristal-lisieren Verformungsgrad, Glühzeit und Glühtemperatur genau aufeinander abgestimmt werden, sonst besteht die Gefahr der Grobkornbildung.

2.1.5.1.4 Normalglühen (Normalisieren)

Ziel des Normalglühens ist die Erzeugung eines möglichst feinkörnigen, gleichmäßigen Gefüges, welches bei unlegierten Stählen die beste Kombination von Festigkeits- und Zähigkeitseigenschaften besitzt. Allgemeine Baustähle werden daher im normalisierten Zustand geliefert. Durch diese Wärmebehandlung entsteht unabhängig von der Art des Ausgangsgefüges immer das gleiche feinkörni-ge und reproduzierbare Normalgefüge.

Bei untereutektoiden Stählen wird auf Temperaturen er-wärmt, die 30 C bis 50 C über der A3-Linie liegen. Die

T

C-Gehalt0.8

α+P

γ+Fe3C

α+Fe3C

2.06

α+γ

γ

T

C-Gehalt0.8

α+P

γ+Fe3C

α+Fe3C

2.06

α+γ

γ

Metallische Werkstoffe Seite 2.17

Version 2.0, 06.03.02

Erwärmung soll so schnell erfolgen, wie es das Werkstück zulasst. Die dann nicht vollständig aufge-lösten Zementitlamellen wirken als Keime für die entstehenden feinkörnigen γ-Mischkristalle. Je nach Stückgröße und Zusammensetzung wird relativ langsam abgekühlt, so dass das gewünschte feinkör-nige ferritisch-perlitische Gefüge entsteht. Die Wirkung beruht damit auf der doppelten α-γ-α-Umwandlung, die zu einer vollständigen Umkristallisation führt.

Zur Vermeidung von Grobkorn darf nicht überhitzt werden (Glühtemperatur dicht über A3) und die als richtig erkannte Haltezeit nicht überschritten werden.

Übereutektoide Stähle werden nicht oberhalb A3 geglüht, sondern bei Temperaturen, die ca. 50 C über A1 liegen, da es ansonsten ebenfalls zu unerwünschtem Kornwachstum kommt. Darüber hinaus besteht die Gefahr, dass sich bei dickwandigen Bauteilen wegen der geringen Abkühlgeschwindigkeit ein geschlossenes Zementitnetz ausbildet. Durch das Glühen wird der Perlit in feinkörnigen Austenit umgewandelt und der spröde Korngrenzenzementit (Sekundärzementit) eingeformt. Nach dem Ab-kühlen entsteht ein feinkörniges perlitisches Gefüge.

Wegen der hohen Kosten, der Verzunderung und der Notwendigkeit, dünnwandige Teile im Ofen zu unterbauen, wird das Verfahren nur angewendet, wenn dessen güteverbessernde Wirkung für die Bauteilsicherheit zwingend ist. Stahlformguss wird nahezu immer normalisiert, um das spröde Guss-gefüge (WIDMANNSTÄTTEN-Gefüge) zu beseitigen. Das entstandene feinkörnige Gefüge hat insbesondere eine wesentlich bessere Schlagzähigkeit. Große Schmiedestücke und Walzwerkser-zeugnisse, die relativ langsam abkühlen und daher grobkörnig sind, werden ebenfalls normalisiert. Darüber hinaus schreiben Abnahme- und Klassifikationsgesellschaften (z.B. die Technischen Über-wachungsvereine) für bestimmte Erzeugnisse (z.B. Teile des Kessel- und Apparatebaus) oberhalb festgelegter Wanddicken (z.B. s > 30 mm) das Normalglühen bindend vor.

2.1.5.1.5 Weichglühen

Mit diesem Verfahren wird durch Glühen dicht unterhalb A1 (manchmal auch oberhalb A1) oder Pendeln um A1 mit anschließendem langsamem Abkühlen das lamellare ferritisch-perlitische Gefüge in ein körniges überführt und somit ein weicher Zustand des Stahles erreicht. Die Wirkung beruht auf der höheren Oberflächenenergie des lamellaren Gefüges. Bei genügend hohen Glühtemperaturen bildet sich der energiearme körnige Zementit (eingeformter Perlit).

Der Unterschied zum Spannungsarmglühen besteht vor allem in den wesentlich längeren Haltezeiten (100 h), die zum Einformen des Perlits erforderlich sind. Die Einformung des Perlits wird durch kurzzei-tiges Überschreiten der A1-Temperatur wesentlich erleichtert und damit die Haltezeiten verkürzt. Eine merkliche Umwandlung des Perlits in Austenit (γ-Mk) muss aber vermieden werden, lediglich die schwer einformbaren Zementitlamellen sollen ko-agulieren. Ein wiederholtes Pendeln beschleunigt diesen Einformungsvorgang spürbar.

Bei untereutektoiden Stählen wird meistens dicht unterhalb A1 geglüht. Glühtemperaturen oberhalb

A1 führen zu Karbidablagerungen an den Ferrit-Korngrenzen, wodurch die Zähigkeit stark abnimmt. Übereutektoide Stähle haben keinen voreutektoiden Ferrit, häufig aber ein schwer lösbares Zemen-

T

C-Gehalt0.8

α+P

γ+Fe3C

α+Fe3C

2.06

α+γ

γ

Metallische Werkstoffe Seite 2.18

Version 2.0, 06.03.02

titnetzwerk, das erst bei wesentlich über A1 liegenden Temperaturen in körnigen Zementit überführt werden kann.

Für den Erfolg des Härtens ist eine möglichst vollständige Lösung des Kohlenstoffs im Austenit er-forderlich. Das durch Weichglühen erzeugte Gefüge mit feinverteilten Karbiden ist daher (besonders bei übereutektoiden Stählen) der optimale Ausgangszustand zum Härten, vielfach wird aber wegen der geringeren Kosten (Haltezeit) normalgeglüht.

2.1.5.2 Härten Das EKS ist eine Gleichgewichtsschaubild, d.h. die dargestellten Verhältnisse gelten nur dann, wenn für die notwendigen Diffusionsvorgänge ausreichend lange Zeit vorhanden ist. Zum Einstellen des Gleichgewichtsgefüges bei der Umwandlung γ->α kommt es daher wegen der i.d.R. höheren Ab-kühlgeschwindigkeit praktisch nie. Es entstehen Unterkühlungserscheinungen, d.h., die Umwandlung erfolgt bei tieferen Temperaturen.

Bei der Umwandlung γ->α klappt beim Unterschreiten der Umwandlungstemperatur 723 C das kubisch-flächenzentrierte Kristallgitter um in die kubisch-raumzentrierte Form. Der Kohlenstoff muss aufgrund der schlagartig geringeren Löslichkeit von 0.8 % im Austeniten (kfz) auf 0.02 % im Ferrit (krz) sofort aus dem Kristall-gitter ausdiffundieren. Hat er dazu durch eine zu hohe Ab-kühlgeschwindigkeit keine Zeit, muss er seinen Gitterplatz zwangsweise beibehalten. Das inzwischen umgewandelte Kristallgitter muss durch die-ses zwangsweise eingebaute Kohlenstoffatom sehr stark aufgeweitet werden, wodurch sowohl in der Gitterzelle als auch in deren Umgebung hohe Gitterspannungen entstehen. Die entstandene Gitterzelle wird metallographisch als Martensit be-zeichnet. Dabei handelt es sich um ein ku-bisch-raumzentrierten, durch den zwangsge-lösten Kohlenstoff aber stark tetragonal (in Längsrichtung) verzerrten α-Mischkristall. Im Schliff zeigt sich ein nadeliges Gefüge.

a0

a0

a /2 20

Martensit

Austenit

Metallische Werkstoffe Seite 2.19

Version 2.0, 06.03.02

Die Eigenschaften der entstehenden Gefüge hängen also weitgehend von der Diffusion des Kohlenstoffs ab. Die Beweglichkeit der Kohlenstoffatome wird mit abnehmender Temperatur ge-ringer, d.h., es werden sich vorwiegend Form, Größe und Verteilung der Karbide (Fe3C) ändern. Legierungselemente beeinflussen die Diffusion des Kohlenstoffs und die für die Ferritbildung notwen-dige Selbstdiffusion des Eisens. Sie beeinflussen also ebenfalls die Umwandlungstemperatur und die Umwandlungszeit und damit die Eigenschaften des Umwandlungsgefüges.

Mit zunehmender Unterkühlung des Austeniten wird die Umwandlung in Ferrit/Perlit erschwert. Die Vorhersage der Gefügezustände anhand des EKS ist nicht mehr möglich, da die Umwandlungspunk-te mit zunehmender Abkühlungsgeschwindigkeit zu tieferen Temperaturen verschoben werden.

Grundsätzlich kann der unterkühlte Austenit in drei Temperaturbereiche umwandeln, wobei es wegen der unterschiedlichen Diffusionsbedingungen zu sehr unterschiedlichen Gefügeausbildungen kommt: • C und Fe können leicht diffundieren -> Perlit (A3 und A1 noch erhalten, V<Vuk)

• Nur noch C kann diffundieren -> Zwischenstufe (A3 und A1 fallen in Az zusammen, V>Vuk) • Keine Diffusion möglich -> Martensit (V>Vok)

Bei der Zwischenstufe (Bainit) handelt es sich ebenfalls um ein Nichtgleichgewichtsgefüge, dessen Eigenschaften (Festigkeit/Zähigkeit) einen Übergang zwischen dem hochfesten aber spröden Mar-tensit und dem weichen und zähen Ferrit-Perlit Gefüge darstellt.

Überschreitet die Abkühlgeschwindigkeit Vuk (untere kritische Abkühlgeschwindigkeit zur Marten-sitbildung), so wandelt der Restaustenit bei Unterschreiten der Temperatur Ms (Martensitstarttempe-ratur) in Martensit um. Diese Umwandlung ist erst bei Unterschreiten von Mf (Martensit-Finish-Temperatur) beendet. Neben Martensit liegen bei RT aber auch noch andere Gefügebestandteile, wie z.B. Bainit, vor. Der Martensitanatiel nimmt dabei mit steigender Abkühlgeschwindigkeit zu.

Liegt die Abkühlgeschwindigkeit sogar oberhalb Vok (obere kritische Abkühlgeschwindigkeit zur Martensitbildung), so ensteht ein rein martensitisches Gefüge.

Es ist klar ersichtlich, dass die jetzt ablaufenden Vorgänge bei der Austenitumwandlung aus dem EKS als einem Gleichgewichts-Schaubild nicht vorhergesagt oder abgeleitet werden können. Zur

C-Gehalt Abkühlgeschwindigkeit

T

Ms

A3

A1 Az

Mf

Ms

0.8 Vuk Vok

T

α+γ

Metallische Werkstoffe Seite 2.20

Version 2.0, 06.03.02

Veranschaulichung des zeitlichen Einflusses einer erhöhten Abkühlgeschwindigkeit auf die Austeni-tumwandlung, zieht man die sog. Zeit-Temperatur-Umwandlungsschaubilder (ZTU) heran.

In den ZTU-Schaubildern wird das von Temperatur und Zeit abhängige Umwandlungsgeschehen dargestellt. Da die Umwandlung oft sehr lange Zeiten erfordert, ist die Zeitachse logarithmisch geteilt.

Die eingezeichneten Abkühlkurven stehen für eine konstante Abkühlungsgeschwindigkeiten (V1>V2>V3), so dass man in diesem Fall von einem ZTU-Schaubild für kontinuierliche Abküh-lung spricht.

Die Abkühlkurven sind in erster Näherung charakte-ristisch für das jeweilige Abschreckmedium. In der Grafik ist die Wirkung einiger typischer Abschreck-medien aufgetragen. Die höchsten Abkühlgeschwin-digkeiten sind dabei mit Salzlösungen und Wasser zu erzielen. Die im ZTU-Schaubild links liegende Ab-kühlkurve gilt daher i.d.R. für Wasserabschreckung, die am weitesten rechts liegende Abkühlkurve für Luftabkühlung.

Darüber hinaus hängt die sich einstellende Abkühlrate noch von:

• der Form, der Masse und dem Oberflächenzu-stand des abzukühlenden Werkstücks,

• sowie der Relativgeschwindigkeit zwischen Ab-schreckmittel und Werkstückoberfläche ab.

Metallische Werkstoffe Seite 2.21

Version 2.0, 06.03.02

Die zum Abschrecken benutzten Mittel zeigen eine deutliche Ab-hängigkeit ihrer Abkühlwirkung von der Temperatur. Werden flüs-sige Abschreckmittel, deren Sie-depunkt unterhalb der Härtetem-peratur liegt, verwendet, läuft der Abkühlvorgang in drei Phasen ab, wie in Abbildung veranschaulicht ist:

• Dampfhautphase - in dieser Phase entsteht durch den Effekt des ,,Filmsiedens" eine wärme-isolierende Dampfhaut an der Werkstückoberfläche (Leiden-frost-Phänomen). Die Abkühl-wirkung ist relativ gering.

• Kochphase - in dieser Phase bricht die Dampf-haut zusammen, und der Wärmeübergang wird sehr intensiv. Die Abkühlwirkung ist relativ hoch.

• Konvektionsphase - in dieser Phase findet kein Blasensieden mehr statt, der Wärmeübergang er-folgt durch Konvektion. Die Abkühlwirkung ist relativ gering.

Das ZTU-Schaubild wird, beginnend von der Auste-nitisierungstemperatur, in Richtung der eingezeichne-ten Abkühlkurven gelesen. Es ist das beste Hilfsmit-tel, um die optimale Behandlungsvorschrift für alle Wärmebehandlungen festzulegen, bei denen die Ab-kühlung im austenitischen Zustand beginnt. Ausser dem vollständigen Umwandlungsverhalten können weitere wesentliche Informationen entnommen werden:

• Die Menge der in den verschiedenen Umwand-lungsbereichen gebildeten Gefüge sind an den Schnittpunkten der Abkühlkurve mit der unteren Grenze des jeweils durchlaufenen Bereiches in Prozent angegeben. Dabei sind Anteile der folgenden Gefügezustände möglich:

− F - Ferrit

− P - Perlit

− M - Martensit

− Z - Zwischenstufe

• Am Ende der Abkühlkurven ist die Härte des Gefüges in HV oder HRC angegeben.

Ferrit-Perlit (oben)

Zwischenstufe (Mitte)

Martensit (unten)

Metallische Werkstoffe Seite 2.22

Version 2.0, 06.03.02

Je weiter die Linie für den Umwandlungsbeginn zu größeren oder kleineren Zeiten verschoben sind, um so kleiner bzw. größer ist die kritische Abkühlgeschwindigkeit.

Der Verlauf der Umwandlungslinien wird durch die Höhe der Austenitisierungstemperatur (A3) und die chemische Zusammensetzung bestimmt. Die Höchsthärte wird nur erreicht, wenn der Kohlenstoff im Austenit vollständig gelöst ist, d.h., Härtetemperatur und Haltedauer müssen sehr genau eingehalten werden.

Zunehmender Legierungsgehalt (Kohlen-stoffgehalt) bewirkt, dass Umwandlungsbe-ginn und -ende (Ms, Mf) zu tieferen Tempera-turen verschoben und die kritische Abkühlge-schwindigkeit erniedrigt wird. Mit zunehmendem Legierungsanteil werden die Umwandlungskur-ven zu längeren Zeiten verschoben.

Als Konsequenz ergibt sich daraus, dass höher legierte Stähle aufgrund der abge-senkten kritischen Abkühlge-schwindigkeit eine tiefere Durchhärtung erwarten las-sen. Die Abbildung zeigt einen Rundstahl mit von links nach rechts zunehmendem Legierungsgehalt. Bei glei-chen Abkühlbedingungen führt die Absenkung der kritischen Abkühlgeschwin-digkeit zur einer vollständigen Durchhärtung, d.h. Marten-sitbildung, im hochlegierten

(rechten) Querschnitt. Die Einhärtungstiefe von unlegierten Stählen (links) ist wegen ihrer großen kritischen Abkühlgeschwindigkeit gering: die Tiefe der martensitischen Zone beträgt maximal etwa 5 mm. Man bezeichnet diese Stähle daher auch als Schalenhärter.

V Vok V

ok Vok

0 0.5 1 1.5 2

H

ärte

(H

V 1

0)

0

200

400

600

800

1000

C-Gehalt (%)

0 0.5 1 1.5 2

Res

tau

sten

itgeh

alt (

%)

0

10

20

30

40

100 % Martensit

C-Gehalt (%)

log (Zeit)

T

Ms

A3

A1

M

Z

PF

Metallische Werkstoffe Seite 2.23

Version 2.0, 06.03.02

Neben den Legierungselementen beeinflusst vor allem der C-Gehalt den Härtungsvorgang maßgeblich. Mit zunehmendem C-Gehalt wird die kritische Abbkühlgeschwindig-keit und die Martensitstarttempera-tur abgesenkt.

Für sehr niedrige C-Gehalte (<0,2 %) bedeutet dies, dass die kritische Abkühlgeschwindigkeit im prakti-schen Härtereibetrieb nicht oder nur mit großem Aufwand erreich-bar ist. Daher beträgt bei härtbaren Stählen der Mindestkohlenstoffge-halt 0.2 - 0.25 %. Der Kohlenstoff die Gitterverzerrung des Martensits bewirkt, bedingt er die Härte des Martensits. Dieser Härtean-stieg ist allerdings zu hohen C-Gehalten hin begrenzt, da durch die Absenkung der Martensitumwandlungstemperatur ab 0.5 % bis 0.6 % C im zunehmenden Umfang (weicher) Restaustenit zurückbleibt.

2.1.5.2.1 Härtbarkeitsprüfung

Das Härteverhalten der Stähle (Härtbarkeit) kann einfach und zuverlässig mit dem Stirnabschreck-Versuch nach DIN 50 191 (JOMINY-Probe) festgestellt werden. Ein genormter Prüfkörper wird austenitisiert und anschließend nach definierten Bedingungen abgeschreckt. Härtemessungen auf einer parallel zur Zylinderachse angeschliffenen Fläche ergeben die:

- Aufhärtbarkeit (Höchsthärte) und die

- Einhärtbarkeit (Härteverlauf).

Für die Einhärtbarkeit ist der Abstand von der Stirnfläche (Stirnabstand), der dem Härtewert eines Gefüges mit 50 % Martensit entspricht maßgebend.

Die Härtekurven zeigen das Härtever-halten von drei verschiedenen Stählen mit gleichem Kohlenstoffgehalt (gleiche maximale Härte!):

• Kurve 1: unlegierter Stahl, sehr schneller und plötzlicher Abfall der Höchsthärte, Einhärtungstiefe I

• Kurve 2: niedriglegierter Stahl, größere Einhärtungstiefe

• Kurve 3: höher legierter Stahl, durchgehärtet

C-Gehalt (%)

0 0.5 1 1.5

Tem

per

atur

(C)

-200

0

200

400

600

800

M

M

s

fmassiv nadeliggemischt

Metallische Werkstoffe Seite 2.24

Version 2.0, 06.03.02

2.1.5.2.2 Oberflächenhärtung

Vielfach ist nicht die vollständige Durchhärtung des Bauteils gewünscht (z.B. Bolzen, Wellen, Zahn-räder). Insbesondere zur Verbesserung der Verschleißfestigkeit, aber auch der Dauerschwingfestig-keit wird oft nur der oberflächennahe Bereich (bis zu einigen mm) behandelt, wobei der Kern zäh bleibt. Durch die örtliche Härtung werden außerdem die Umwandlungsspannungen und der Verzug minimiert.

Man unterscheidet zwischen Verfahren, bei denen der Oberflächenbereich keine oder aber eine chemische Veränderung erfährt. Das Schaubild gibt eine Übersicht über die heute geläufigen Verfah-ren und ihrer Zuordnung.

Wärmebehandlung von Randschichten

Tauchhär ten

E lek t ronens t rah lh .

Lase rs t rah lh .

Impu lshä r ten

Induk t i onshä r ten

Randschichthärten

F l a m m h ä r t e n

Chromieren

Borieren

Aluminieren

Silicieren

Nitrocarburieren

Nitrieren

Thermochemische-Diffusion

Änderung der chemischen Zusammensetzung

keine Änderung der chemischen Zusammensetzung

Metallische Werkstoffe Seite 2.25

Version 2.0, 06.03.02

Bei den Verfahren ohne Änderung der chemi-schen Zusammensetzung erfolgt die Härtung durch eine lokalisierte Martensitumwandlung. Dazu wird der Oberflächenbereich lokal er-wärmt (austenitisiert) und anschließend durch schnelles Abkühlen die Härte gesteigert.

Die Härtung mittels chemischer Modifikation der Oberfläche beruht auf dem eindiffundieren von Atomen. Beim Einsatzhärten wird dabei lokal der Kohlenstoffgehalt erhöht und an-schließend abgeschreckt. Dieses Verfahren kommt daher vorwiegend für Stähle mit nied-rigem C-Gehalt zum Einsatz.

Neben C kommen aber auch andere Elemente zur Oberflächenhärtung in Frage. In diesem Fall bilden sich häufig in der Kontaktzone Ein-lagerungsverbindungen (Nitride, Carbonitride, Boride usw.) die feinverteilt für eine Steige-rung der Härte sorgen.

Randschichthärteverfahren sind sehr vorteilhaft, wenn das Bauteil schwingbelastet wird, da durch die Steigerung der Randhärte und den Aufbau von Druckeigenspannungen in der Härtezone, die Dauer-schwingfestigkeit i.d.R. erheblich gesteigert werden kann. Eine Härtung der Randschicht wird aller-dings nicht bei hoch zugebelasteten, gekerbten Bauteilen vorgenommen (z.B. Schrauben). Durch die hohe Zugbeanspruchung reißt die hochfeste und spröde Randschicht ein und ist dann Ausgangspunkt für den Bruch des Bauteils.

Metallische Werkstoffe Seite 2.26

Version 2.0, 06.03.02

2.1.5.3 Vergüten Der abgeschreckte, tetragonal verspannte Martensit ist im allgemeinen so hart und spröde , dass er in dieser Form nicht verwendet werden kann. Die Verspannung und damit die Härte des Martensits wird daher durch eine Wärmebehandlung bei Temperaturen unterhalb A1 verringert und das Un-gleichgewichtsgefüge Martensit damit in einen gleichgewichtsnäheren, d. h. stabileren, Zustand über-führt. Diese Wärmebehandlung wird als Anlassen bezeichnet.

Unter Vergüten versteht man die kombinierte Wärmebehandlung Härten und nachfolgen-des Anlassen. Die Eigenschaftsänderungen beim Anlassen beruhen auf der mit der Anlasstempera-tur zunehmenden Beweglichkeit der Kohlenstoff- und Eisenatome.

Der Erfolg der Anlassbehandlung wird durch Zug- und Kerbschlagversuche nachgewiesen. Die gro-ße Bedeutung des Vergütens beruht darauf, dass in Abhängigkeit von der Anlasstemperatur die Festigkeits- und Zähigkeitswerte in einem sehr großen Bereich (zwischen den Gefügezuständen mar-tensitisch und weichgeglüht beeinflussen, d.h. optimal an die Bedürfnisse des Konstrukteurs anzupas-sen sind. Weiterhin wird die für die Bemessung der Bauteile wichtige Streckgrenze sowie die dyna-mische Beanspruchbarkeit erheblich erhöht, ohne dass die Verformbarkeit unzulässig vermindert wird.

Je nachdem, welches Medium zum Här-ten angewendet wird, spricht man vom Wasser-, Öl- oder Luftvergüten. Wegen der relativ geringen Temperaturen ist die Haltezeit beim Anlassen etwa doppelt so groß wie beim Härten. Damit wird si-chergestellt, dass die erforderlichen Diffu-sionsvorgänge (Ausscheiden von Fe3C) vollständig ablaufen können. Für die Si-cherheit vergüteter Bauteile muss die Betriebstemperatur unter der Anlasstem-peratur liegen (sonst Festigkeitsabnah-me!). Der Konstrukteur findet die mit der Anlasstemperatur sich kontinuierlich ändernden Eigen-schaften der Vergütungsstähle in Vergütungsschaubildern.

Durch das Vergüten können die me-chanischen Kennwerte umfassend beeinflusst werden. Bemerkenswert ist die große Zunahme der Kerbschlag-zähigkeit mit der Anlasstemperatur. Neben der erheblich verbesserten Zähigkeit werden durch das Vergüten auch die Unterschiede der mechani-schen Gütewerte zwischen Kern und Rand ausgeglichen. Diese Erscheinung wird als Durchvergüten bezeichnet und kann durch Angabe der Vergü-tungstiefe quantitativ beschrieben wer-den.

Zeit

TA3

Abschrecken

Austenitisieren

A1

WasserÖlLuft

max. Betriebs-temperatur

Anlassen

A, ZRmaK

Anlaßtemperatur

Z

Rm

A

aK

Metallische Werkstoffe Seite 2.27

Version 2.0, 06.03.02

Das Abkühlen von der Anlasstemperatur soll mit Rücksicht auf eine möglichst weitgehende Span-nungsfreiheit der Bauteile langsam erfolgen. Bei Mangan-, Chrom-, Chrom-Mangan- und Chrom-Nickel-Stählen (vor allem in Anwesenheit von Vanadium) verringert sich bei langsamem Abkühlen die Kerbschlagzähigkeit, insbesondere die Obergangstemperatur wird zu wesentlich höheren Tempe-raturen verschoben. Bemerkenswert ist, dass diese Anlassversprödung im allgemeinen nicht durch den Zugversuch bei Raumtemperatur nachgewiesen werden kann.

Bei einem beschleunigten Abkühlen in Wasser oder Öl ist die Zähigkeitsabnahme deutlich geringer. Wegen der dadurch entstehenden gefährlichen Spannungen ist diese Methode aber vor allem bei dickwandigen Bauteilen nicht anwendbar. Die Ursache der Anlassversprödung ist nicht genau be-kannt. Mit einiger Sicherheit beruht sie auf Ausscheidungen (feinste Karbide, Spurenelemente) an den Korngrenzen, die mit speziellen Ätzmitteln sichtbar gemacht werden können. Durch Zulegieren von Molybdän (0.2 % - 0.5 %) oder Wolfram (1 %) tritt Anlasssprödigkeit bei den üblichen Anlass-temperaturen und Abkühlgeschwindigkeiten nicht mehr merklich auf, ohne dass sie vollständig besei-tigt wäre.

2.1.6 Legierungselemente im Stahl Eisenwerkstoffe werden zur gezielten Veränderung ihres Eigenschaftsprofils legiert. Abgesehen von speziellen Anforderungen, wie besonderes Zerspanungs-, Verschleiß- oder Korrosionsverhalten, zielen diese Bemühungen hauptsächlich auf eine Steigerung der Festigkeit oder Zähigkeit ab.

2.1.6.1 Niedriglegierte Stähle Niedriglegierte Stähle haben im wesentlichen ähnliche Eigenschaften wie unlegierte Stähle, so dass eine ausführliche Behandlung dieser Werkstoffgruppe an dieser Stelle nicht notwendig ist.

Die Zugabe der Legierungselemente dient dabei im wesentlichen der Verbesserung der Durchhärt-barkeit bzw. Durchvergütbarkeit. Eine Abschätzung der Gefügeausbildung kann i.d.R. noch mit Hilfe des binären Fe-C-Diagramms vorgenommen werden.

2.1.6.2 Hochlegierte Stähle Hochlegierte Stähle enthalten zur Erzielung besonderer Werkstoffeigenschaften größere Legierungs-gehalte. Sie werden meist nach diesen Sondereigenschaften benannt:

• nichtrostende Stähle,

• warmfeste Stähle,

• verschleißfeste Stähle,

• Schnellarbeitsstähle usw.

Häufig wird auch eine Kombination der verschiedenen Eigenschaften gefordert, z.B. chemisch be-ständige und verschleißfeste Stähle. Die Legierungsgehalte müssen daher bei der Herstellung genau-estens eingehalten werden, ebenso werden besondere Anforderungen an den Reinheitsgrad gestellt. Diese Stähle werden dementsprechend nur in speziellen Erschmelzungsverfahren, z. B. Vakuum oder Elektroschlacke-Umschmelzverfahren. hergestellt.

Legierte Stähle sind immer mindestens Dreistoffsysteme, für die eine vollständige Darstellungen in Form eines Zustandsdiagramms i.d.R. nicht vorliegen. Legierungselemente verändern die Phasenzu-standsbereiche erheblich. Dabei werden die Umwandlungsgeschwindigkeiten stark herabsetzen, so

Metallische Werkstoffe Seite 2.28

Version 2.0, 06.03.02

dass eine Abschätzung der Gefügeausbildung legierter Stähle mit Hilfe des binären Fe-C-Diagramms sehr eingeschränkt und nur bei niedriglegierten Stählen vorgenommen werden kann. Es kommt hinzu, dass verschiedene Legierungselemente sich in ihren Wirkungen nicht einfach addieren, sondern häufig gegenseitig beeinflussen. Wegen dieser sehr vielfältigen Einflüsse und komplizierten Interaktionen können über die Wirkungen der Stahl-Legierungselemente nur sehr allgemeine Aussagen gemacht werden.

Mit wenigen Ausnahmen treten in den legierten Stählen die gleichen Gefügebestandteile auf wie in den unlegierten Stählen, wobei die Löslichkeit des jeweiligen Legierungselements durch die Größen-verhältnisse der Atome bestimmt wird.

• Elementare Ausscheidung

Die in Eisenlegierungen vollständig unlöslichen Elemente Pb und Cu liegen in elementarer Form vor. Ihre legierungstechnische Bedeutung ist aber eher gering.

• Mischkristallbildung

In legierten Stählen bilden die meisten Legierungselemente Substitutionsmischkristalle.

Die substituiert gelösten Legierungsatome hemmen sowohl die diffusionsgesteuerte Umwandlung des Austenits in Ferrit und eine entsprechende Karbid-phase als auch die diffusionslose Umwandlung in Martensit. Die Hemmung der diffusionsgesteuerten Umwandlung hat zur Folge, dass sowohl die für eine Härtung erforderliche Mindestabkühlgeschwin-digkeit verringert und damit die Wahrscheinlich-keit einer Umwandlung in Martensit vergrößert wird, als auch die Umwandlungsgebiete nach rechts (zu längeren Zeiten) verschoben werden. Hierdurch las-sen sich verglichen mit unlegierten Stählen entweder bei gleichem Abkühlmedium (z. B. Wasser) Bauteile größeren Querschnitts auch im Kern härten oder aber kompliziert gestaltete Bauteile mit milderen Abkühlmedien (Öl, Luft) spannungs- und verzugärmer härten. Die Fähigkeit von Stählen, beim Här-ten eines bestimmten Querschnitts auch eine bestimmte Einhär-tungstiefe zu erreichen, wird als Einhärtbarkeit bezeichnet. Sie ist bei legierten Stählen aufgrund ihrer niedrigen kritischen Abkühl-geschwindigkeit besonders ausgeprägt.

Die Hemmung der diffusionslosen Umwandlung von Austenit in Martensit, die in gleicher Weise auch vom Kohlenstoff hervorge-rufen wird, bedeutet eine niedrigere Ms-Temperatur und damit bei Abkühlen auf Raumtemperatur erhöhte Anteile an Restaustenit. Zur Umwandlung des Restautenits in Martensit müsste entsprechend tief (T < Ms) abgekühlt werden.

Neben der Verbesserung der Durchhärtbarkeit wird die Festig-keit der Stähle durch Legierungszusätze erhöht, da die Mischkritstallbildung eine Gitterverzerrung mit einem Anstieg an

100

200

Härte (HB)

5 10 15 20

%-Anteil Legierungselement im Ferrit

Cr

W

Mo

MnSiP

Metallische Werkstoffe Seite 2.29

Version 2.0, 06.03.02

Härte und Festigkeit bewirkt. Die Legierungsverfestigung kann durch einen Versetzungsstau an den Fremd-/Legierungsatomen erklärt werden (Mischkristallhärtung). Im Vergleich zur Martensitum-wandlung (Umwandlungshärtung) werden allerdings nur bescheidene Festigkeitsgewinne erzielt.

Durch die hohen Legierungszusätze wird das EKS stark verzerrt. Legierungselemente mit mittleren Atomradien verengen die γ-Phase (Ferritbildner), während solche mit kleinen Atomradien die γ-Phase (Austenitbildner) erweitern.

Ferritbildner: Cr-Al-Ti-Ta-Si-Mo-V-W

Diese Legierungselemente lösen sich bevorzugt im ferritischen Gitter und be-hindern die Umwandlung des krz-Ferritgitters in das kfz-Austenitgitter. Da sie den Existenzbereich der Ferritphase vergrößern und somit ferritstabilisierend wirken, bezeichnet man sie als Ferrit-bildner. Die im Ferrit gelösten Fremd-atome rufen eine Zunahme der Festig-keit und eine Abnahme der Verform-barkeit hervor. Der nebenstehende EKS-Auszug zeigt die Auswirkung der Legierungselemente dieses Typs auf die Lage der Umwandlungsgebiete.

Austenitbildner: Ni-C-Co-Mn-N

Diese Legierungselemente werden vor-wiegend im Austeniten gelöst und be-hindern die Umwandlung des kfz-Austenitgitters in das krz-Ferritgitter. Sie erweitern damit den Existenzbereich der Austenitphase, wirken also auste-nitstabilisierend. Der nebenstehende EKS-Auszug zeigt die Auswirkung der Legierungselemente dieses Typs auf die Lage der Umwandlungsgebiete.

Wie in den beiden Auszügen aus dem EKS zu erkennen, kann die das jeweili-ge Gitter stabilisierende Wirkung bei höheren Legierungsgehalten so weit gehen, dass die Umwandlung in die andere Gittermodifikation vollständig unterbleibt und so von Raumtemperatur bis zum Aufschmelzen umwandlungsfreie kubisch-raumzentrierte ferritische bzw. kubisch-flächenzentrierte Gefüge auftreten. Bei solchen austenitischen bzw. ferritischen Stählen ist eine Umwandlungshärtung nicht mehr möglich. Eine signifikante Festigkeitssteigerung lasst sich bei Stählen dieser Art nur durch Kaltverfestigung erzielen.

C-Gehalt

A3

X-Gehalt

A3

X = Al, Si, Cr

A4

hochlegiert

C-Gehalt

A3

X-Gehalt

A3

X = Ni, Mn, Co

hochlegiert

Metallische Werkstoffe Seite 2.30

Version 2.0, 06.03.02

• Intermediäre Phasen

Beim Zusatz von

Mn - Cr - W -Mo - V - Ti

kann es auch zur Bildung von Verbindungsphasen in Form von sehr harten Karbiden, Nitriden oder Carbonitriden kommen (Neigung der Legierungselemente zur Karbidbildung nimmt von links nach rechts zu).

Diese extrem harten Phasen werden beispielsweise in Werk-zeugstählen genutzt. Sie liegen dann im Gefüge feinverteilt vor und führen zu hoher Härte, Festigkeit und vor allem Ver-schleißbeständigkeit des Stahls.

Der Festigkeitsanstieg macht sich insbesondere bei höheren Temperaturen bemerkbar. Bei Stählen mit höherem Gehalt an karbidbildenden Legierungselementen kann durch neuen Aus-scheidungen ein sekundärer Verfestigungseffekt auftreten, so dass nicht nur ein als Sekundärhärte bezeichneter, erneuter Festigkeitsanstieg in Erscheinung tritt, sondern sogar ein über der Martensithärte liegendes Härtemaximum auftritt.

Neben der bewussten legierungstechnischen Nutzung der Karbidbildung in Werkzeugstählen kann die Entstehung von Verbindungsphasen in deiner Legierung auch sehr negative, i.d.R. versprödende Folgen nach sich ziehen. Während mit der abnehmenden Härte und Festigkeit beim Anlassen Verformbarkeit und Zähigkeit i. allg. wieder ansteigen, zeigen Mn-, Cr-, CrMn- und CrNi-legierte Stähle einen bemerkenswerten Zähigkeitsverlust, wenn sie bei Temperaturen von etwa 500 C bis 600 C hinreichend lange angelassen werden oder die Abkühlung in diesem Bereich langsam erfolgt. Diese als Anlassversprödung bezeichnete Erscheinung äußert sich vor allem in einer deutlichen Erhöhung der Übergangstemperatur der Kerbschlagarbeit. Die Ursachen für diese Versprödung sind Korngrenzenanreicherung von spröden Phasen. Bestimmte Gehalte vor allem an Mo vermindern die Neigung zur Anlassversprödung.

Neben dieser sich bei etwa 500 C entwickelnden Anlassversprödung tritt bei manchen Stählen be-günstigt durch erhöhte P-Konzentrationen schon bei Anlasstemperaturen von 300 C eine Versprö-dung auf, die auf der Ausscheidung von Fe-Karbiden, gegebenenfalls auch Fe-Nitriden in Form dünner Korngrenzenfilme beruht. Im einzelnen lasst sich die Wirkung der Legierungselemente wie folgt zusammenfassen. Element MK-

Härtung Teil-chen-härtung

Warm-festigkeit

Ver-schleiss-festigkeit

Zähig-keit

Anlass-bestän-digkeit

Einhärt-barkeit

Mn + - - - 0 - + Si + - - - - 0 + Ni 0 - - - ++ - + Cr 0 0 0 ++ - - ++ Mo 0 ++ ++ + + ++ ++ W 0 ++ ++ ++ - ++ + V 0 ++ ++ ++ + ++ + Co 0 - ++ - - + -

0 = keine Wirkung, - = negativer Einfluss, + = leichte Verbesserung, ++ = starke Verbesserung

Temperatur

Zugfestigkeit

Streckgrenze

Bruchdehnung

0

Sekundärhärtungseffekte

Metallische Werkstoffe Seite 2.31

Version 2.0, 06.03.02

2.1.7 Bezeichnung der Eisenbasiswerkstoffe

2.1.7.1 Zusammensetzung und Eigenschaftsprofil

2.1.7.1.1 Stahl

Die Festlegung der Stahlbezeichnung beschreibt die DIN EN 10027, wobei die Benennung entwe-der mit Hinweis auf die:

• Eigenschaften oder der

• Legierungszusammensetzung (Analyse)

erfolgt.

Sehr häufig erfolgt die Bezeichnung aber auch noch nach DIN 17006 anhand der Mindestzugfestig-keit. Vorangestellt wird dabei das Kurzzeichen St, gefolgt vom 10ten Teil der Mindestzugfestigkeit in MPa:

Beispiel: St 37 = allgemeiner Baustahl mit einer Mindestzugfestigkeit von 370 MPa

Kennzeichnung nach Verwendungszweck bzw. und Eigenschaft

Die Bezeichnung ergibt sich aus dem Hauptsymbol (Buchstabenkombination die auf den Verwen-dungszweck schließen lässt), einer Zifferfolge zur Charakterisierung der entsprechenden physikali-schen bzw. mechanischen Eigenschaft und, falls erforderlich, noch Zusatzsymbolen in Anlehnung an die DIN 17006:

Die Bedeutung der für den Maschinenbau wichtigsten Symbole ist in der folgenden Tabelle zusam-mengefasst.

Hauptsymbol Anwendung Eigenschaft Bedeutung der Eigenschaft

S allgemeiner Stahlbau nnn Mindeststreckgrenze

P Druckbehälterbau nnn Mindeststreckgrenze

L Rohrleitungsbau nnn Mindeststreckgrenze

E Maschinenbaustähle nnn Mindeststreckgrenze

Die weiterhin anwendbaren Symbole finden sich in DIN EN 10027 Teil 1.

Beispiele:

E295 = Maschinenbaustahl mit Rpmin= 295 MPa (entspricht einem St 52).

Hauptsymbol Zusatzsymbol Eigenschaft+ +

Metallische Werkstoffe Seite 2.32

Version 2.0, 06.03.02

Kennzeichnung nach der chemischen Zusammensetzung

Wichtigstes Legierungselement im Stahl ist der Kohlenstoff, der für die Härteannahme bei der Wär-mebehandlung maßgebend ist. Daher werden die unlegierten Stähle mit einem mittleren Man-gangehalt unter 1 % mit dem Kennbuchstaben C für Kohlenstoff und dem mit dem Faktor 100 multiplizierten mittleren Kohlenstoffgehalt gekennzeichnet:

Beispiel: C45 = unlegierter Stahl mit einem C-Gehalt von 0.45 %

Unlegierte Stähle mit einem höheren Mn-Gehalt, unlegierte Automatenstähle und legierte Stähle mit einem Gehalt an Legierungselementen unter 5 Masseprozent werden gemäß ihrer Legierungszusammensetzung wie folgt benannt:

• 100facher C-Gehalt

• chemische Symbole der wichtigsten Legierungselemente nach abnehmendem Gehalt geordnet

• Gehalt an den entsprechenden Legierungselementen

Die Kennzahlen entsprechen dabei nicht dem tatsächlichen Gehalt, sondern müssen mit Hilfe der folgenden Multiplikatoren umgerechnet werden:

Legierungselement Umrechnungsfaktor

Cr, Co, Mn, Ni, Si, W 4

Al, Be, Cu, Mo, Nb, Ta, Ti, V, Zr 10

P, S, N, C, Ce 100

Die einzelnen Legierungsanteile werden mittels Bindestrich voneinander getrennt:

Beispiel: 40 CrMoV 4-7 = niedriglegierter Stahl mit einem C-Gehalt von 0.4 %. Darüber hin-aus ist dieser Stahl mit einem Cr-Gehalt von 1 %, einem Mo-Gehalt von 0.7 % und einem nicht näher spezifizierten (d.h. niedrigen) Gehalt an V legiert.

Überschreitet mindestens ein Legierungselement einen Massenanteil von 5 %, so spricht man von einem hochlegierten Stahl. Diese Stähle (ausgenommen Schnellarbeitsstähle) werden durch ein vorangestelltes großes X gekennzeichnet. Danach folgt der Kohlenstoffgehalt mit dem Multiplikator 100 und die Liste der chemischen Kurzzeichen der wichtigen Legierungselemente und deren Mas-senprozentgehalt (Umrechnungsfaktor 1). Die einzelnen Gehalte werden ebenfalls durch Bindestriche voneinander getrennt.

Beispiel: X5 CrNi 18-10 = Hochlegierter Stahl mit: C-Gehalt von 0.05 %

Cr-Gehalt von 18 %

Ni-Gehalt von 10 %

Schnellarbeitsstähle werden mit der Buchstabenfolge HS gekennzeichnet. Danach folgt der Anteil der für Schnellarbeitsstähle charakteristischen Legierungselemente in der Reihenfolge:

W - Mo - V - Co

Die Gehalte werden dabei direkt in Masseprozent angegeben, wobei der mittlere Gehalt des jeweili-gen Elementes gerundet wird. Auch hier erfolgt eine Trennung mittels Bindestrich.

Beispiel: HS 6-5-2 = Schnellarbeitsstahl mit 6 % W, 5 % Mo und 2 % V

Metallische Werkstoffe Seite 2.33

Version 2.0, 06.03.02

2.1.7.1.2 Gusswerkstoffe

Stahlgusswerkstoffe werden durch ein vorangestelltes G (Guss) gekennzeichnet. Die sonstige Be-zeichnung erfolgt nach den o.a. Mustern.

Beispiel:

G200 - unlegierter Stahlguss mit einer Mindeststreckgrenze von 200 N/mm2

GC20 - unlegierter Stahlguss mit 0.2 % C

G17CrMo5-5 - niedriglegierter Stahlguss mit 0.17 C, 1.25 % Cr, 1.25 % Mo

Gusseisenwerkstoffe werden nach der E DIN 1560 wie folgt gekennzeichnet:

Beispiel:

EN-GJL-150 = Gusseisen mit Lamellengraphit und einer Mindestzugfestigkeit von 150 N/mm2

2.1.7.2 Werkstoffnummer Im zweiten Teil der DIN EN 10027 wird ein Nummernsystem zu Kennzeichnung eingeführt, um die EDV-Erfassung und -Bearbeitung zu erleichtern. Die Werkstoffnummern sind fünfstellig, evtl. ergänzt durch zwei nachgestellte Ziffern für möglichen zukünftigen Bedarf (z.B. Kennzeichnung der Erschmelzungsart und den Behandlungszustand)

X.XXXX (.XX)

Die Ziffer vor dem Punkt kennzeichnet die Werkstoffhauptgruppe (z.B. 1 = Stahl, 3 = Leichtmetal-le). Die Ziffern nach dem Punkt stellen eine Gruppenbezeichnung (zwei Ziffern) und eine Zählnum-mer (zwei Ziffern) dar. Für die Gruppe der Stähle (Hauptgruppe 1.) bedeuten die Kennzeichnung der Stahlgruppe:

0,9 = Grund- und Qualitätsstähle 1 = Edelstähle 2 = Werkzeugstähle 3 = Sonderstähle, z.B. verschleissfeste Stähle oder Kugellagerstähle 4 = chemisch beständige Stähle 5,6,7,8= Konstruktionsstähle.

EN GJ Graphitstruktur+ + Eigenschaft+ Zusatz+

EuroNorm G=GußwerkstoffJ = Eisen (Iron)

z.B.L=LamellengraphitS=KugelgraphitM=Temperkohle

z.B.:Mindestzug-festigkeitHärte (Brinell)

z.B.:Mindestbruch-dehnungPrüftemperatur

Metallische Werkstoffe Seite 2.34

Version 2.0, 06.03.02

2.1.8 Stahlgruppen Unabhängig von den Stahlbezeichnungen benutzen Ingenieure sehr häufig pauschale Stahlbezeichnun-gen, die wichtige Werkstoff-, Verarbeitungseigenschaften oder Anwendungsgebiete beschreiben. Diese Stahlbezeichnungen sind teilweise auch Grundlage des Systems der Werkstoffnummern und der Normen. Bei der Einteilung nach dem Verwendungszweck können folgende zwei Hauptgruppen unterschieden werden:

• Bau- und Vergütungsstähle: Einsatz für technische Konstruktionen aller Art in den Bereichen allgemeiner Maschinenbau, konstruktiver Ingenieurbau usw.

• Werkzeugstähle: Einsatz zur Bearbeitung anderer Werkstoffe durch Umformen (Schmieden, Kaltumformen), Zerspanen (Drehen, Bohren, Fräsen u.ä.) usw.

Eine grobe Einteilung der FeC-Legierungen kann bereits anhand des EKS vorgenommen werden.

Metallische Werkstoffe Seite 2.35

Version 2.0, 06.03.02

2.1.8.1 Gruppe der Bau- und Vergütungsstähle

2.1.8.1.1 Allgemeine Baustähle

Diese Stähle sind nicht für eine Wärmebehandlung vorgesehen. Die Lieferung erfolgt i.d.R. im nor-malgeglühten Zustand, d.h. es liegt ein günstiges Festigkeits/Zähigkeits-Verhältnis vor. Stähle dieser Qualität sind im allgemeinen unlegiert und haben einen Kohlenstoffgehalt von maximal 0.2%.

Die Mindestzugfestigkeiten liegen zwischen 290 und 670 MPa und die Mindeststreckgrenzen zwi-schen 175 und 365 MPa.

Allgemeine Baustähle haben einen sehr breiten Anwendungsbereich, wobei es sich dabei um Bauteile mit niedriger statischer Belastung handelt.

2.1.8.1.2 Hochfeste Baustähle

Diese Stähle werden wegen ihres geringen Anteils an Legierungselementen häufig auch als mikrole-gierte Stähle oder Feinkornbaustähle bezeichnet.

Vereinzelt werden aber auch höher legierte Stähle eingesetzt, wobei je nach Legierungszusammen-setzung martensitische, rein ferritische oder rein austenitische Stähle möglich sind. Die beiden letztge-nannten Gruppen sind, wie weiter vorne ausgeführt, nicht umwandlungshärtbar.

Eingesetzt werden diese Werkstoffe bei hohen, überwiegend statischen Zugbelastungen (Spannstäbe in Betonteilen, Brücken- und Kranbau). Dauerschwingbeanspruchungen sind möglichst zu vermeiden. Wegen der mit zunehmender Streckgrenze stark abfallenden Verformungsfähigkeit sind diese Stähle dann sehr stark sprödbruchgefährdet.

2.1.8.1.3 Vergütungsstähle

Vergütungsstähle haben C-Gehalte zwischen 0.2 und 0.65%, damit beim Härten eine meßbare Här-testeigerung erzielt wird. Die Anlasstemperaturen liegen zwischen 450 - 650 C. Durch die Vergütung können Festigkeit und Zähigkeit optimal an die Bauteilanforderungen angepasst werden.

Diese Werkstoffe werden vorwiegend für dynamisch hoch beanspruchte Bauteile wie Wellen, Achsen, Bolzen, Zahnräder, Pleuel usw. eingesetzt. Die Einsatztemperaturen sind dabei auf Tempe-raturen bis etwa 150 C begrenzt.

2.1.8.1.4 Warmfeste und hitzebeständige Stähle

Stähle dieser Art besitzen hohe Gehalte an Chrom, Molybdän und Vanadium, bei sehr hohen Einsatztemperaturen auch Nickel. Sie zeigen eine hohe Zeitstandfestigkeit bis über 500 C bei stati-scher und dynamischer Belastung mit niedrigen Lastwechselfrequenzen.

Typische Einsatzbereiche sind Dampfturbinenbauteile (Gehäuse, Wellen, Turbinenschaufeln, Rohrlei-tungen), Gasturbinenbauteile und alle Arten von thermisch belasteten Bauteilen, z.B. Heizkessel, Wärmetauscher, Kühlmittelpumpen u.ä..

Zusätzlich werden von diesen Stählen noch eine hohe Zunderbeständigkeit (geringe Oxidation des Eisens bei hohen Temperaturen) und eine gute Beständigkeit gegen die Korrosion durch heiße Gase (Verbrennungsabgase) verlangt.

Metallische Werkstoffe Seite 2.36

Version 2.0, 06.03.02

Teilt man die Stähle bezüglich der Einsatztemperaturbereiche ein, so ergibt sich die folgende Gliede-rung:

• < 550 C: niedriglegierte Stähle, Legierungselemente Cr, Mo, V (Beispiel: 10 CrMo 9-10 für Dampfturbinengehäuse).

• < 600 C: hochlegierte, rein ferritische oder vergütbare Stähle, Cr-Gehalte über 12% (Beispiel: X20 Cr 13 für Dampfturbinenschaufelstahl, X20 CrMoV 12-1 für Dampfturbinengehäuse).

• < 800 C: hochlegierte, rein austenitische Stähle, wesentliche Legierungselemente Cr und Ni sowie Zusätze Mo, V, W und Nb (Beispiele: X19 CrMoVNbN 11-1-1 für Dauereinsatztemperatur <580 C, X8 CrNiMoVNb 16-13 für Dauereinsatzemperatur 650 C, X8 CrNiMoBNb 16-16 für Dauereinsatztemperatur 650 C).

• > 800 C: Superlegierungen auf Ni- oder Co-Basis. Diese Werkstoffe sind keine Stähle mehr, Grundmetalle sind Nickel oder Cobalt. Dauereinsatztemperaturen sind heute möglich bis ca. 1000 C, mit zusätzlichen Kühlmaßnahmen bis 1300 C. Einsatzgebiete sind vorwiegend Hochleistungs-gasturbinen für Flugzeuge, aber auch stationäre Kraftwerke.

2.1.8.1.5 Kaltzähe Stähle

Bei niedrigen Einsatztemperaturen werden kaltzähe Stähle eingesetzt, die sich dadurch auszeichnen, dass sie auch bei Temperaturen zwischen -50 C und -270 C ausreichende Zähig-keitswerte besitzen und auf schlag-oder stoßartige Belastungen nicht mit einem Sprödbruch reagieren (Kerbschlagbiege-versuch). Kaltzähe Stähle brechen auch unter diesen Bedingungen noch in der Hochlage (hohe verbrauchte Schlagarbeit, Verformungsbruch).

• -50 bis -80C : Feinkornbaustähle

• -80 bis -200C : Nickellegierte Stäh-le· (1-9 %)

• -200 bis -273 C: rein austenitische Stähle mit mindestens 18 % Cr und 8 % Ni. Diese Stähle zeigen bis herunter zum absoluten Null-punkt keinen Steilabfall, sind also auch bei -273 C noch zäh.

2.1.8.1.6 Rost- und säurebeständige Stähle

Diese Stähle sind grundsätzlich hochlegiert, da erst ab einem Cr-Gehalt von mehr als 12 % der Stahl die Korrosionseigenschaften des Chroms übernimmt. Der Korrosionsschutz beruht auf der Bildung einer nur wenige Atomlagen dicken Schicht von Chromoxiden, die jedoch so dicht ist, dass das Korrosionsmedium nicht mehr an den Grundwerkstoff herankommt.

Je nach Legierungszusammensetzung stellen sich unterschiedliche Gefügezustände bei Raumtempera-tur ein:

• Ferritische Cr-Stähle: Hauptlegierungselement Cr (14 - 30 %). Der C-Gehalt muss kleiner als 0.1% sein, da ansonsten kein ferritischer Zustand vorliegt. Wegen der fehlenden Umwandlung sind Stähle dieser Art nicht umwandlungshärtbar (Beispiel: X 8 Cr 13, X 8 Cr 17)

Metallische Werkstoffe Seite 2.37

Version 2.0, 06.03.02

• Perlitische oder martensitische Cr-Stähle: Cr-Gehalte 13-18%, C-Gehalte 0.1 - 0.4% Diese Stähle sind umwandlungshärtbar, können also Martensit bilden. Aufgrund des hohen Cr-Gehaltes sind es lufthärtende Stähle (Beispiele: X20 Cr 13, X40 Cr 13, X6 CrTi 17, X1 CrMo 26-1).

• Austenitische Cr-Ni-Stähle: Cr-Gehalte>17%, Ni-Gehalte>8%, C-Gehalte =0.01-0.15%. Diese Stähle sind ebenfalls nicht umwandlungshärtbar, da sie selbst bei Raumtemperatur (und auch darunter) ein voll austenitisches Gefüge behalten. Die austenitischen Stähle sind ganz einfach daran erkennbar, dass sie unmagnetisch sind (Beispiele: X12 CrNi 18-8, X10 CrNiTi 18-10, X6 NiMoNb 17-12-2).