Ausgabe 83 Das Magazin der Putzmeister Holding · PDF fileder TBS 130 den Beton in die...

Transcript of Ausgabe 83 Das Magazin der Putzmeister Holding · PDF fileder TBS 130 den Beton in die...

1

PM 4452 D

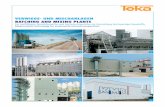

Die technische Zukunft bei Putzmeister

Wie wird aus Biomüll Biomasse?

"Big Block Builders" : Vier Telebelt TBS 130 im Einsatz beim Mammut-projekt "Neuer Hafen" in Doha/Qatar

Größter Schiffstunnel Europas

Ein Gigant entsteht: Telebelt 200

Ausgabe 83 Das Magazin der Putzmeister Holding GmbH

22

4

2 3

6

10

1613

4

18

5

7

2 3

Der rote Gigant: Telebelt 200

Inhalt Inhalt

Titelstory

„Neuer Hafen“ in Doha/Qatar:Vier Telebelt TBS 130 im Einsatz 4Einsatz

Verkehrsprojekt Deutsche Einheit 8Tunnelbau der ICE Neubaustrecke Nürnberg-Berlin 10Lausitzer Seenland:Größter Schiffstunnel Europas 13Putzmeister Industrial Technology

Einzylinder-Kolbenpumpe EKO 1060 PP: Putzmeister macht aus Abfall hochwertige Biomasse 16Ausblick

Die technische Zukunft bei Putzmeister: Ein Interview mit Dr. Gerald Karch, CTO 18Aktuell

Bauma 2013: Putzmeister auf fast 5.000 m2 Fläche 21Technik

Telebelt TB 200: Mehr Vorteile und zusätzlicher Nutzen 22Putzmeister Mörtelmaschinen

Open House bei Putzmeister Mörtelmaschinen 26Mixokret M 740 D: Beste Estrichpumpe 2012 27Rückblick

Vor rund 30 Jahren: Putzmeister und der Eurotunnel 28

Bildnachweis 2 Impressum / Messetermine 3

Qatar baut riesigen Hafen in Doha

Bildnachweis:Soweit nicht anders bezeichnet unterliegen alle Abbildungen dem Copyright der Putzmeister Holding GmbH. 1, 2, 8 – 14: Construction Machinery Middle East 3, 15 – 18: ALPINE BeMo Tunnelling GmbH 4, 20 – 22: Steffen Rasche, Senftenberg 19, 23: LMBV 24: LMBV/Peter Radke, Hoyerswerda

Impressum:

Herausgeber:Putzmeister Holding GmbHMax-Eyth-Str. 1072631 Aichtal · Deutschland

Redaktion/Layout/Satz: Petra MontagPutzmeister Holding GmbH

Druck: Offizin Scheufele GmbH & Co. KGTränkestr. 1770597 Stuttgart · Deutschland

Alle Rechte und technische Änderun-gen vorbehalten.Trotz sorgfältiger inhaltlicher Kon-trolle über nehmen wir keine Haftung für die Inhalte der angegebenen Web-Links. Für den Inhalt der jeweiligen Web-Seiten sind ausschließlich deren Betreiber verantwortlich.Die Abbildungen zeigen teilweise Sonderausführungen der Maschinen und Momentaufnahmen der Baustel-lenpraxis, die nicht immer den Vor-schriften der Berufsgenossenschaft entsprechen.

© by Putzmeister Holding GmbH 2012 Printed in Germany (41212)

Neubaustrecke Nürnberg-Berlin: ICE Tunnel

Aus Müll wird wertvolle Biomasse

Europas größter Schiffstunnel

Ein Interview mit Dr. Gerald Karch

Rubrik Rubrik

4 5

78

4 5

"Big Block Builder" : Vier Telebelt TBS 130 im Einsatz beim Mammut-projekt "Neuer Hafen" in Doha/Qatar

[Der folgende Text orientiert sich an der Reportage

der CMME Ausgabe 08/2012]

Die lange Anlaufzeit bis zu den Weltmeis-terschaften 2022 und die Neujustierung des Masterplans „Qatar National Vision 2030“ für Investitionen in die Zukunft des Landes hat bei vielen Zweifel auf-kommen lassen, ob der Optimismus des letzten Jahres tatsächlich real oder doch nur ein Trugbild war.Dass der Staat Qatar wirklich etwas be-wegen will, zeigen Projekte wie der neue internationale Flughafen von Doha, der am 18.12.2012, dem Nationalfeiertag

Qatars eröffnet wird, die aktuelle Flut an Infrastrukturverträ-gen und das riesige

Projekt für den neuen Hafen von Doha.

Der bestehende Hafen im Herzen der Stadt gilt als größte Engstelle hinsicht-lich der wirtschaftlichen Entwicklung des Landes. Ist der neue, viermal größere Hafen erst fertig, kann Qatar endlich sei-nen Verpflichtungen zur Lieferung von Stadien, Hotels und Infrastruktur, die von der FIFA für die Weltmeisterschaften 2022 gefordert wurden, nachkommen. Die jährliche Frachtumschlagsleistung wird einen Gegenwert von sechs Millio-nen 20-Fuß Containern betragen.

Im Juli 2012 wurde der erste vorgefertig-te Betonblock an der 8 km langen Kai-mauer eingebracht. 35.000 Blöcke wer-den insgesamt für die neue Kaimauer benö tigt – jeder einzelne für sich schon eine Mammutaufgabe, wiegt er doch zwischen 40 und 90 t!

Im Sommer 2012 besuchte ein Team der Zeitschrift CMME (Construction Machinery Middle East) das Groß-projekt „Neuer Hafen“ und traf dort das Or-ganisationsteam für den Einsatz der vier Putzmeister Tele-belt TBS 130.

Titelstory Titelstory

9

10 11

6 7

TitelstoryTitelstory

Khalid Ali, der Projektmanager von FBA (Fahad Bin Abdulla Ready Mix), erläu-terte das Großprojekt. FBA ist neben der China Harbour Company Subunterneh-mer und verantwortlich für die Lieferung und das Einbringen von vier Millionen Kubikmeter Beton.

„Die Regierung möchte dieses Projekt zu einem der größten am Golf machen“, so Khalid Ali.„Die erste Phase des Projekts begann 2011, und bis 2016 soll alles fertiggestellt sein. Der Hafen wird wahrscheinlich 25,6 Mrd. Riyal (7 Mrd. US-Dollar) kos-ten. Am Ende der ersten Phase wird er eine Fläche von ca. 25 km2 haben.“

„Seit Januar,“ fügt er noch hinzu, „hat China Harbour es geschafft, rund eine halbe Million der vier Millionen Kubik-meter auszuheben, die für den Betonein-trag benötigt werden.“„Die ausgebaggerten Erdmassen werden an anderer Stelle wiederverwendet“, erläutert Ali. „Das alleine ist schon ein Riesenjob. China Harbour hat fast 300 Maschinen im Einsatz.“

Aus Beton-Fertigteilen wird für den neu-en Hafen eine Mauer gebaut, dahinter weiter ausgebaggert und anschließend hin terfüllt. Außerdem wird eine Beton-mauer für einen Pier errichtet. Der Wel-lenbrecherdamm dient dem Schutz der Schiffe im Hafen. Der Hafen selbst wird eine Mischung aus Bauwerken für die Schiffahrt und Geschäftsgebäuden.

Was den beachtlichen Beitrag der FBA an dem Projekt angeht, erklärt der Pro-jektmanager weiter, wird es drei Jahre dauern, um drei Millionen Kubikmeter vorgefertigte Blöcke zu gießen. Sie wer-den für unterschiedliche Zwecke einge-setzt.Allein für die Kaimauer werden ca. 1,8 Millionen Kubik benötigt. Daran arbeitet FBA gerade.

„Das ist wirklich ein gigantisches Pro-jekt. Qatar verfügt über eine Menge Ka-pital, und solche Projekte sollen es wei-ter vermehren.“

Trotz der spürbaren Verzögerungen in Qatar sehe das Unternehmen bereits eine Änderung bei den Materialpreisen.„Letztes Jahr lag der Preis für Fertigbe-ton bei 380 Riyal pro Kubikmeter – jetzt liegt er 80 Riyal darunter“ berichtet Kha-lid Ali.

Zum neuen Hafen

Das Team von CMME begleitete später Louis Franssen und Khodor Ali Taki, Af-ter Sales & Services Manager von Putz-meister Middle East, und den "Telebelt-Guru" von Putzmeister America, Don Matthews, auf der Fahrt zur Küste, um das Projekt persönlich in Augenschein zu nehmen.Um die Sicherheit kümmert sich China Harbour wie gewohnt sorgfältig. Ist man erst einmal jenseits der Tore, windet sich eine Straße in Richtung des riesigen Are-als, in dem betoniert wird. Im Westen ist die Sicht auf das Meer durch Hügel und Dämme versperrt, die Dutzende großer Bagger aufgeschüttet haben.

Die Aufgabe für die chinesische Firma hat es in sich und ist jeden Penny des 3,2 Mrd. Riyal unfassenden Vertrages wert. Das Projekt beinhaltet die Ausgrabungs-arbeiten für die Werft bis zu einer Tiefe von 17 m und die Erstellung der Hafen-kais. Darüber hinaus sind Kanalarbeiten im Gange, sowie der Bau eines 2,7 km langen Wellenbrechers, außerdem der Abtrag von 3 Mio. Kubikmeter Fels und Sand.

Das Ausmaß der Anlage und der Ausrüs-tung ist atemberaubend. Riesige Kräne, die die massigen Betonblöcke setzen werden, und landeinwärts das gigan-tische Areal, wo die Blöcke in Scha-lungen gegossen werden. Knapp einen Kilometer entfernt steht das große Betonmischwerk, bestehend aus zwei Sany 180 Eco-Mischanlagen. Diese Mischanlage hat sich gegenüber zahlreichen Wettbewerbern aus den VAE und China behauptet und den Hafen-vertrag erhalten. Sie wird ab 2014 auch Beton für den Bau des Doha Stadium liefern.

Massenhaft Betonblöcke

Die 2 m hohen Blöcke sind ordentlich in Reih und Glied angeordnet. Jeder Block hat an der Oberseite eine „Nase“ und an der Unterseite die entsprechende Aussparung, so dass die Wand wie eine große Legokonstruktion aufgebaut wer-den kann. Die Hohlräume werden durch Aushub gefüllt. Brückenkräne „patrouil-lieren“ oberhalb der Reihen und laden etwa einen Monat lang die ausgehär-teten, fertigen Blöcke auf große Lastwa-gen, die sie zügig an den entsprechenden Platz der Hafenbaustelle befördern.

Fahad Bin Abdulla Ready Mix Concrete & Block Factory

Gegründet vor ca. 30 Jahren in Doha/Qatar, hat sich “The Fahad Bin Ab-dulla Group of Companies” zu einem Unternehmen mit weitreichenden Tä-tigkeitsfeldern am Arabischen Golf entwickelt: Vom Immobiliengeschäft, über Hochleistungs-Mischwerke für Transportbeton in ganz Qatar bis hin zu kommerziellen Aktivitäten in den Bereichen Holz, Aluminum, Hohlkör-per-Fertigteile, Transportwesen, Zim-merei, Bau) etc.

p Don Matthews, Khalid Ali, Khodor Ali Taki, Louis Franssen (v.l.n.r)

q Block an Block warten die fertigen Betongiganten: Aus insgesamt 35.000 Blöcken wird die neue Kaimauer entstehen.

q Die hohe Förderleistung des Telebelt (bis zu 275 m3/h) ist genau richtig für die Massen an Beton, die bei diesem Projekt benötigt werden.

12

13

14

8 9

Titelstory Titelstory

Das klingt relativ einfach, aber die Pro-duktion läuft auf höchstem Niveau und bei höchster Taktfrequenz. Die Blöcke selbst werden in einzelnen Formen her-gestellt. FBA nutzt dazu in Qatar zum ersten Mal den Telebelt von Putzmeister (insgesamt kommen vier TBS 130 zum Einsatz). Die in den USA und Deutschland ge-baute Maschine ist ideal für diesen Job, weil sie ein Förderband anstelle einer Pumpe für den Betoneintrag verwendet. Auch nicht pumpbarer Massenbeton kann wirtschaftlich und schnell einge-baut werden. Die Förderleistung beträgt bis zu 275 m3 Beton pro Stunde.

Ist der Telebelt in Betrieb, werden sei-ne Vorteile schnell sichtbar. Die Fahr-mischer kommen im Konvoi an und

q Unermüdlich und zuverlässig fördert der TBS 130 den Beton in die gewaltigen Schalungen.

p Das Betonwerk mit zwei Sany 180 Eco-Mischanlagen versorgt die Großbau-stelle fast nahtlos mit Beton.

Technische Daten

Telebelt TBS 130

Reichweite bei 0° 38,56 m

Max. Förderleistung

bei 0° 275 m³/h

Volumen Wassertank 644 l

Zuführband aktiv

Zuführband Länge 11,6 m

Zuführband Breite 457 mm

Qatar National Vision 2030

Qatar hat 2008 ein mittelfristiges Entwicklungsprogramm für eine leistungsfähige Infrastruktur unter dem Motto "Qatar National Vision 2030" aufgelegt. Mit einem ge-schätzten Aufwand von 50 Milliar-den US-Dollar soll der Wüstenstaat zu einem der modernsten der Welt entwickelt werden.

Die Säulen der QNV

Wirtschaftliche Entwicklung Entwicklung einer wettbewerbs-fähigen und breit gestreuten Wirt-schaft, die in der Lage ist, gegenwär-tig und in Zukunft die Bedürfnisse aller Menschen zu befriedigen und ihnen einen hohen Lebensstandard zu sichern

Soziale EntwicklungEntwicklung einer gerechten und verantwortungsvollen Gesellschaft mit hohen moralischen Werten, die fähig ist, eine signifikante Rolle ein-zunehmen in der weltweiten Ent-wicklung von Partnerschaften

Menschliche EntwicklungEntwicklung für alle Menschen zur Erhaltung einer erfolgreichen Ge-sellschaft

Umwelt Entwicklung Management eines harmonischen Zusammenspiels von Wirtschafts-wachstum, sozialer Entwicklung und Umweltschutz

wechseln sich nahtlos und mit einer sehr kurzen Rüstzeit am Einfülltrichter ab. Wie bei einer Betonpumpe wird auch der Telebelt mit einer Funkfernsteuerung bedient. Beim Betoneintrag geht es fast immer um Schnelligkeit. Die Schalung ist mit dem Telebelt schnell gefüllt. Das Betonier-team direkt über der Einbringstelle sorgt dafür, dass der Beton so gleichmäßig wie möglich aushärtet. Mit der Fertigstellung eines Blocks schwingt das Band um 180 Grad zu einer leeren Schalung auf der anderen Seite, und der Betoniervorgang beginnt von neuem.

So wird sich der Prozess in den nächsten Jahren Tag und Nacht wiederholen. Eine harte und monotone Arbeit, aber Qatars Visionen nehmen hier Form an. n

15

16

17

10 11

Einsatz

[ALPINE BeMo Tunnelling GmbH, Bauleiter Claus

Melzer, August 2012]

Die Neubaustrecke zwischen Ebens-feld und Erfurt hat eine Gesamtlänge von 107 km, verläuft in 22 Tunnel mit 41 km und 29 Talbrücken mit 12 km Ge-samtlänge. Der Tunnel Baumleite ist 1,3 km lang und befindet in sich Thürin-gen zwischen den Gemeinden Theuern, Truckenthal und Grümpen am Ran-de des Thüringer Waldes. Neben dem 2-gleisigen Haupttunnel wurden ein Schachtbauwerk von 40 m Tiefe, sowie Quer- und Fluchtstollen hergestellt. Die Firma ALPINE BeMo Tunnelling GmbH, Niederlassung West (vormals Be-ton- und Monierbau Innsbruck GmbH, NLW) wurde von der DB Netz AG für die Errichtung des Tunnels Baumleite beauf-tragt.

Innenschale

Gemäß Ausschreibung wurde die Innen-schale mit KDB (Kunststoffdichtungs-bahnen) ausgeführt, in den Bereichen mit einer Wassersäule größer als 30 m als KDB und WUBK (Wasserundurchlässige Betonkonstruktion). Die Portal blöcke so-wie die ersten bergmännischen Blöcke wurden als WUBK ausgeführt. Für die beiden Innenschalenstärken wurden 45 cm bzw. 60 cm vorgesehen, zur Ausfüh-rung kam bis auf die Randbereiche eine 45 cm dicke Schale. Insgesamt wurden ca. 43.000 m³ Innenschalenbeton, 2.000 t Bewehrung und 26.000 m³ Füllbeton verbaut.

Verkehrsprojekt Deutsche Einheit 8: Tunnelbau der ICE Neubaustrecke Nürnberg-Berlin

Einsatz

Aus logistischen Gründen war es not-wendig, den Tunnel von beiden Seiten her zu bedienen. Im Süden wurde eine zusätzliche Lagerfläche aktiviert, so dass der Einbau der Abdichtung und Be-wehrung der Sohle von dieser Seite aus erfolgen konnte. Hierfür war vorab die Herstellung einer Ausgleichsschicht not-wendig. Diese wurde mit einer Rüttel-bohle und eines steifen C20/25 Betons in 10 Tagen im Durchlaufbetrieb fertigge-stellt. Als Schutzschicht der Abdichtung wurde eine Bautenschutzmatte statt des Schutzbetons verwendet. Der Einbau des Füllbetons erfolgte blockweise direkt hinter dem Sohlschalwagen, um einen Betonrezeptur Innenschale:

C30/37X0 XC4 XF1 XA1

320 kg/m³ CEM II/A-S 42,5 R

Deuna PZ Doppel

35 kg/m³ SFA Schwenk Zement KG

(Kremer)

167 l/m³ Wasser

799 kg/m³ 0/2

306 kg/m³ 2/8

685 kg/m³ 8/16

1,15 % Sky 651 BASF

optimalen Arbeitsraum für das Folge-gewerk Innenschale zu schaffen. Die Innenschalenflotte wurde während der laufenden Arbeiten von der Firma Kern im Norden aufgebaut und anschließend von dieser Seite aus versorgt. Gewölbebeton

Die Schalwagenflotte wurde neu be-stellt und konnte entsprechend den Erfordernissen angepasst werden. Der Bewehrungswagen wurde mit einem Palettenwagen ausgeführt. Der Gewöl-beschalwagen wurde aufgrund der Be-tontechnologie auf 140 kN/m² dimensio-niert. Besonderes Augenmerk wurde auf die Stirnschalung geworfen, um diese trotz der hohen statischen Anforderun-gen so leicht und handlich wie möglich zu gestalten. Am kritischsten Punkt, dem Fußteil, wurde ein klappbares Trägerelement eingesetzt. Im weiteren Verlauf bis zum Kämpfer kamen Stahl-träger zum Einsatz. Dadurch konnten weiterhin Stirnhölzer mit 80 mm Stärke eingesetzt werden. Im Firstbereich wur-den aufgrund der geringeren Belastung

p M 24 am Nordportal

Tunnel Baumleite

Berlin

LutherstadtWittenberg

Gröbers

Halle (Saale)

Erfurt

Ebensfeld

Bamberg

Forchheim

Nürnberg

Leipzig

Coburg

Hamburg /Rostock

Frankfurtam Main

Dresden

Magdeburg

München /Verona

Fürth

Tunnel Müß

Die Neubaustrecke (NBS) Ebensfeld–Erfurt besteht zu einem Großteil aus Ingenieurbauwerken. Es werden insgesamt 22 Tunnel und 29 Brücken errichtet.

Tunnel MüßDer Tunnel Müß liegt zwischen den Gemeinden Grümpen und Roth/Döhlau im Landkreis Sonneberg (Thüringen). Die geologischen Verhältnisse sind durch massige Sand-steine mit zwischengelagerten Tonsteinen geprägt. Wegen vorhandenen Schicht- und Grundwassers ist die Innenschale mit einer sogenannten Regenschirmabdich-tung versehen. Die Sohlplatte mit Sohl filter dient der Grundwasserentspannung. Der Vortrieb erfolgte vom Nordportal in Richtung Süden. Der Aushub gelangte direkt zur unmittelbar benachbarten Deponie Müß. Die beiden Portale wurden in ihrer Lage auf die topografischen Ver-hältnisse abgestimmt. Die Höhe des Einschnittes im Süden beträgt beim bergmännischen Anschlag 19 Meter. Das Süd portal hat eine Verkleidung mit Fertigteilen. Der berg-männische Anschlag beim Nordportal wurde so gewählt, das er im Festgestein und nicht in den nördlich anstehen-den Lockergesteinen zu liegen kommt. Die Überlagerung des Tunnels beträgt maximal 22 Meter.

Tunnel BaumleiteDer Tunnel Baumleite befindet sich zwischen den Gemein-den Theuern, Truckenthal und Grümpen. Die Geologie dieser Baustelle zeigt sich mit Knauerkalkstein und Mergel-stein. Die Auslegung wird druckdicht, die Innenschale mit einer Rundumabdichtung versehen. Zur Sicherung des Tunnels wurde ein Notausgang als Schacht gebaut. Der Vortrieb begann vom Nordportal in Richtung Süden. Der Aushub gelangte vom Nordportal direkt auf die Deponie Galgenberg neben dem Einschnitt Theuern.

Neubaustrecke Ebensfeld–Erfurt Tunnel Müß Tunnel Baumleite

Verkehrsprojekt Deutsche Einheit (VDE) Nr. 8 Aus-/NeubaustreckeNürnberg–Erfurt–Leipzig /Halle–Berlin

Dieses Projekt wird kofinanziert von der Europäischen Union

Europäischer Fonds zur regionalen Entwicklung (EFRE)

VDE 8 NeubaustreckeVDE 8 Ausbaustrecke

Tunnel Baumleite Bau der Innenschale, 2011

18

19

20

12 13

EinsatzEinsatz

Ä Tunnel Baumleite

Die Geologie der Tunnelbaustelle Baumleite zeigt sich mit Knauerkalk-stein und Mergelstein. Die Auslegung wird druckdicht, die Innenschale mit einer Rundumabdichtung versehen. Zur Sicherung des Tunnels wurde ein Notausgang als Schacht gebaut. Der Vortrieb begann vom Nordportal in Richtung Süden. Süd- und Nordportal wurden auf die topographischen Verhältnisse abge-stimmt. Die Höhe des Einschnittes beträgt maximal 19 Meter. Das Süd-portal ist mit einer Verkleidung aus Fertigteilen gestaltet. Der Notausgang wurde als Rettungsschacht mit einer Höhe von rund 40 Meter gebaut.Das Tunnelportal wurde im Firstbe-reich mit einem nach außen geneigten Ortbetonkranz versehen.

Zahlen und Fakten Tunnel Baumleite

Baumethode bergmännisch

Länge 1.317 m

Maximale Überlagerung 30 m

Entwurfsgeschwindigkeit 300 km/h

Tunneldurchschlag 7/2010

Inbetriebnahme der Strecke 2017

Mehr Infos zum Verkehrsprojekt Deutsche Einheit 8:

Äwww.vde8.de

Grafik: Deutsche Bahn AG

der Stirnschalung die Stahlträger durch Holzträger ersetzt. Die Betonagen der 12,5 m langen Gewöl-beblöcke von bis zu 250 m³ übernahm eine Putzmeister stationäre Betonpumpe BSA 1408 E.

Fluchttunnel Sohlbeton

Der kleine Querschnitt, die Rundumab-dichtung sowie die Einbauten der Lösch-wasserleitung und Kabelleerrohre im Querschnitt des Sohlgewölbes stellten eine besondere Herausforderung dar. Eine Standardlösung wäre eine durch-gehende Aussparung für die Leitungen, sowie die konventionelle, blockweise Abschalung gewesen. Hierbei hätten die Abdichtungs-, Bewehrungs- und Beto-nierarbeiten auf engstem Raum stattge-funden. Stattdessen wurde die Abdich-tung der gesamten Sohle im Fluchttunnel vorab fertiggestellt und anschließend eine Schutzbetonschicht von 15 cm Stärke eingebaut (in folgender Abbil-dung blau dargestellt). Es folgte der ab-schnittsweise Einbau der äußeren Lage Bewehrung. Mit der Mannschaft wurde dann der Stützkorb (in folgender Abbil-dung rot dargestellt) aufgestellt und mit

dem Stützbeton lagegenau verankert. Die Kabelleerrohre sowie die Löschwas-serleitung werden mit dem Stützkorb verbunden, der neben der Lagesicherung auch die Auftriebssicherung übernahm. Zur Herstellung der Raumfuge wurden Trennelemente der Firma Contec einge-setzt. Letztendlich folgte die Verlegung der inneren Lage der Bewehrung und die Betonage. Somit konnten alle fünf AT 6 Blöcke hergestellt werden.

Innenschalarbeiten Gewölbe Fluchttunnel

Die Herstellung der Innenschale Gewöl-be Fluchttunnel erfolgt mit einem neuen Stahlschalwagen der Firma Kern. Das System ist so aufgebaut, dass die Scha-lung aus 2 x 5,0 m Teilen und einem fahrbaren Unterwagen besteht. Als er-stes wurde mit dem Querschlag NA 3 begonnen, drei Blöcke zu je 5 m. Für die Regelblöcke NA 3 wurde dann die zweite Schalung für die 10 m Blöcke angebaut. Der Unterwagen wurde bei jeder Betona-ge aus der Schalung herausgefahren, um Platz für die Betonierarbeiten zu schaf-fen. n

Größter Schiffstunnel Europas im Lausitzer Seenland

[Senftenberg/Sedlitz] Sechs Wochen ha-ben die Vorbereitungen für die Schwer-transporte für die Lichtkronen des Tunnels des schiffbaren Überleiters 11 zwischen dem Sedlitzer und dem Groß-räschener See beansprucht. In der Nacht zum 4. April sind die Stahlbetonteile auf

q Der M 20 mit seinem flexiblen Mast ist die perfekte Maschine zur Betonierung der Wandsegmente unter der Bahntrasse. Foto: Steffen Rasche/Senftenberg

[Lausitzer Rundschau 05.04.2012 / Kathleen Weser]

Die gewaltige Schiffsröhre zwischen dem Sedlitzer und dem Großräschener See (Überleiter 11) bekam im April 2012 die Lichtkronen aufgesetzt. Mit 186 Metern wird dieser für Fahrgastschiffe taugliche Tunnel im Lausitzer Seenland zwar nur der zweitlängste, trotzdem aber der größte Europas. Der Weilburger Schiffs-tunnel an der Lahn hat neun Meter mehr, ist allerdings nur für kleine Wasserge-fährte nutzbar.

ÄDas Lausitzer Seenland ......ist ein künstlich angelegtes Seen-gebiet zwischen Berlin und Dresden. Durch die Flutung stillgelegter Braun-kohlentagebaue des Lausitzer Braun-kohlereviers soll bis zum Jahre 2018 Europas größte künstliche Wasser-landschaft und Deutschlands viert-größtes Seengebiet entstehen.Einige der entstehenden Seen haben ihren Endwasserstand bereits erreicht, andere werden erst in ein paar Jahren vollständig geflutet sein. [Quelle: wikipedia.de]

Äwww.lausitzerseenland.de

der Baustelle angerollt. Innerhalb von fünf Stunden waren die ersten beiden konischen Beton-Schornsteine dann bei Tageslicht per Kran auf das Tunneldach gehievt. Mit 3,50 Metern Durchmesser durften die Schwergewichte zwischen 13 und 15 Tonnen gerade noch über das Straßennetz von Halberstadt in die Lau-sitz transportiert werden. Die mit sieben Metern Durchmesser noch gewaltigeren Lichtkronen der Tunnelmitte, die zwi-schen den Bahngleisen platziert wurden, mussten dagegen vor Ort gegossen wer-den.

Tageslicht und Brandschutz

„Die brandschutztechnischen Anfor-derungen sind hier außerordentlich gut gelöst worden“, stellte Jan Masni-ca, der Projektleiter der Lausitzer und

07.2011

07.2012

21

22

23

24

14 15

EinsatzEinsatz

Ä Per Schiff durch den Tunnel

Der schiffbare Kanal zwischen dem Sedlitzer und dem Großräschener See (Überleiter 11) wird 1.200 m lang. Er unterquert die Bahnstrecke Senften-berg – Cottbus, sowie die Bundes straße 169. Der bereits errichtete schiffbare Tunnel ist mit einer Gesamtlänge von 186 Metern eines der imposantes-ten Bauwerke dieser Art in Europa. Längster schiffbarer Tunnel bleibt al-lerdings der Weilburger Schiffstunnel an der Lahn (195 Meter, erbaut 1847). Der Tunnel und der Baugrund für das Kanalbett in Richtung Sedlitzer See (gekippte Areale) sollen im Jahr 2012 fertig gestellt werden. Der Kanalein-

Mitteldeutschen Bergbau-Verwaltungs-gesellschaft (LMBV), mit Blick auf die Betontürme sichtlich zufrieden fest. Die Kombination von Lichteinfall und Schornsteinwirkung gefällt ihm ausge-sprochen gut. Auf Grund der Tunnel-länge sei es eine echte Herausforderung gewesen, im Brandfall für einen guten Rauchabzug zu sorgen und die Erstick-

ungsgefahr für Menschen zu bannen. „Denn inzwischen bestehen die meisten Bootsteile aus Plastik, das brennend sehr giftige Gase bildet“, erklärt der Projekt-leiter, der bislang in Ostsachsen unter anderem am Berzdorfer See tätig und für die Sanierung der Teerdeponien bei Terpe verantwortlich war. Seine neue Baustelle zwischen Sedlitzer und Groß-

räschener See hat der Bergbau-Ingenieur sofort ins Herz geschlossen – auch, weil der als Welle auszuformende Kanal ein ebenfalls wellenförmig verlaufendes Leuchtstelen-Band bekommt. Das Pro-beleuchten am Informationspunkt an der Kante des Sanierungstagebaus Meu-ro hat Jan Masnica von der zwei Kilo-meter entfernt liegenden Hochkippe aus betrachtet. „Das wird richtig toll“, zeigte er sich von dem Eindruck noch überwäl-tigt.

Verkehrte Welt in der Tiefe

Im Schiffstunnel wurden zu diesem Zeit-punkt die letzten Betonarbeiten durchge-führt. Die Technologie ist ungewöhnlich. Denn auf Grund der kurzen Sperrzeiten für den Schienenweg nach Cottbus, der unterquert werden muss, wurden die letzten Tunnelsegmente praktisch von oben nach unten erstellt. Die gewaltigen Spundwände, die in den Boden getrie-ben wurden, um die Verkehrsadern untertunneln zu können, haben sofort einen Beton-Deckel aufgesetzt bekom-men. Auf dem rollen die Züge längst wieder auf den sicheren Bahngleisen. Das Stahlgeflecht und der Beton für die 80er-Tunnelwände kamen im Nachgang auf das Fundament. „Das ist eine besondere Technologie, die die Baustelle auch anspruchsvoller macht“, bestätigte Thomas Kästner, der

für die Bauüberwachung zuständige Ingenieur. Der Tunnel-Körper ist inzwi-schen fast fertig. Die technische Ausrü-stung und der Gehweg (Steg), in dessen Geländer die Leuchtstelen integriert wer-den, sollen bis Ende des Jahres herge-stellt werden.

Kanal-Baufeld ist gesichert

Der Kippenboden im Baufeld für den Schiffskanal in Richtung Sedlitzer See ist indes bergtechnisch gesichert. Das heißt, die locker gelagerten Sande aus dem Ab-raum über dem einst frei gelegten Koh-leflöz des Alttagebaus sind zu einem festen Korngefüge gemacht worden. „Die Rütteldruckverdichtung ist abge-schlossen“, bestätigt Projektleiter Jan Masnica. Mitte April wurde das Areal des östlich der Bundesstraße 169 ge-legenen Kanalbettes mit der Fallplatte nachbearbeitet, damit der Graben für den künftigen Wasserweg ausgehoben werden kann. n

lauf des Großräschener Sees (gewach-sener Boden) wird in diesem Jahr begonnen und 2013 beendet. Bauherr des Schiffstunnels ist der Zweckver-band Lausitzer Seenland Brandenburg (LSB). Als Projektträger einschließlich der hydrologischen Verbindung beider Seen fungiert die Lausitzer und Mittel-deutsche Bergbau-Verwaltungsgesell-schaft (LMBV).

p Als Tageslichtschächte und zum Rauchabzug im Notfall wurden Beton-Schornsteine auf das Tunneldach gesetzt. Foto: Steffen Rasche/Senftenberg

t Hier werden Fahrgastschiffe zwischen den gefluteten Seen verkehren, während oberirdisch die Bahnlinie verläuft. Foto: Steffen Rasche/Senftenberg

1

2

3

4

5

25

26

27

28

29

16 17

Putzmeister Industrial TechnologyPutzmeister Industrial Technology

1. Die aufbereitete Biomasse fließt in den Zylinderraum der EKO 1060 PP. Der För-derkolben ist in der hinteren Position, der Absperrschieber ist geschlossen.

2. Der Förderkolben bewegt sich nun nach vorne. Die Biomasse wird komprimiert und fließt schon durch den perforierten Lochzylinder. Der Absperrschieber ist ge-schlossen.

3. Der Förderkolben taucht nun in den Lochzylinder ein. Die Biomasse wird wei-ter komprimiert. Der organische Anteil wird durch die Löcher der Zylinder ge-drückt. Die inerten, d.h. unter den gege-benen Bedingungen stabilen, nicht reak-tiven Fremdkörper verbleiben im Zylinder.

4. Der Absperrschieber wird geöffnet. Die Fremdkörper werden jetzt in die Förder-leitung ausgeschleust. Dort kann durch „Kochen“ die eventuelle noch existierende Biomasse hydrolysiert und in einem weite-ren Pressvorgang von den Fremdkörpern getrennt werden.

5. Der Förderkolben fährt aus der vorderen Position wieder zurück. Der Prozess be-ginnt wieder von vorne.

In fünf Schritten macht Putzmeister aus Abfall hochwertige Biomasse Speisereste, überlagerte Lebensmittel oder andere organische Abfallstoffe sind wertvolle Biomasse. Zum Teil jedoch sind sie noch verpackt, oder Geschirr und Besteck befinden sich darunter. Diese Fremdkörper stören bei der Methanisierung von Bio-masse, da sie das aktive Volumen und somit deren Wirkungsgrad verringern.

Wie die EKO 1060 PP effizient die eigentliche Biomasse von Fremdkörpern trennt, wird hier in fünf vereinfachten Schritten dargestellt.

Bei der Methanisierung von Biomasse, die aus Speiseresten, überlagerten Le-bensmitteln oder anderen organischen Abfällen besteht, stören Fremdkörper erheblich. Speisereste zusammen mit verpackten Lebensmitteln werden beispielsweise in den Anlagen BioPower (Bernau), M.U.T. (Kössen, Österreich) und Bioenergie (Schlitters, Österreich) verarbeitet. In dem Prozess werden die überlagerten Lebensmittel in einer Trennstufe (Ab-scheider) entpackt. In der Trennstufe fördert die Dickstoffpumpe die festeren

Wie wird aus Biomüll Biomasse?

Bestandteile (z.B. Verpackungen und Be-hälter aus Plastik, Glas, Papier und Alu-folie) in einen Container. Das Substrat, also der eigentlich wertvolle Reststoff, fließt durch den Presszylinder hindurch und wird von einer Dickstoffpumpe an-schließend in den Fermenter gefördert. Um den biologischen Restanteil zu ex-trahieren, können die Restoffe nochmals aufgekocht und abgepresst werden. Die Entsorgung des danach noch übrig ge-bliebenen Verpackungsmaterials erfolgt abschließend in einer Hausmüll-Ver-brennungsanlage.

Förderleitung für das Biomasse-Substrat

Lochzylinder mit Spritzschutz

Absperr-schieber

Aufgabeschacht

Leitung für Fremdkörper

Zuführleitung der aufbereiteten, sprich vor-zerkleinerten Biomasse

p So kann Biomüll aussehen: Speisereste und überlagerte Lebensmit-tel vermischt mit Fremdkörpern

p Perfekt: Das eigentliche Substrat der Biomasse nach dem Pressvorgang der EKO 1060 PP

p Der Rest wird entsorgt: Verpackungen und sonstige Fremdkörper

30

31 33

32

18 19

u Herr Dr. Karch, Putzmeister möchte in den nächsten Jahren weiter seine Posi-tion am Markt stärken. Wie sieht dazu die aktuelle Produktstrategie aus?

Mit der Übernahme des deutschen Her-stellers für Fahrmischer – Intermix – ha-ben wir begonnen, unsere Geschäfts-tätigkeit auf die gesamte Betonstrecke auszuweiten. Herr Schmid-Lindenmayer, ein erfahrener Mitarbeiter von Putzmeis-

ter, hat die Führung der neuen Concrete Mixing and Plant Technology übernom-men. In unserem Kerngeschäft Betonpumpe sind wir dabei, das gesamte Produktport-folio zu modernisieren. Dabei spielt das Gesamtgewicht der Maschine eine zen-trale Rolle. Die einfache Losung heißt: Möglichst hohe Mastlänge auf möglichst wenigen Achsen mit einer adäquaten Zu-ladung – was in der Vergangenheit und

beim Wettbewerb oft vergessen wurde. Im Geschäft Putzmeister Underground Concreting werden wir die Produktpalet-te für das Minengeschäft weiter voran-treiben mit neuen Produkten wie dem Spezialmischer für Minen. Im Industriebereich geht der Trend ein-deutig zu höheren Leistungen, also mehr Menge bei höheren Drücken. Im Bereich Mörtelmaschinen haben wir die Konsolidierung der drei Marken Putzmeister, Brinkmann und Lancy durchgeführt. Ziel ist es hier, für den Kunden jeweils das passende Produkt anzubieten: Brinkmann als die Mar-ke für Estrich, Lancy der Spezialist für Schneckenpumpen in Frankreich und Putzmeister der universelle Anbieter für Mörtelmaschinen auf hohem Qualitäts-niveau.

u Strebt Putzmeister nach der Über-nahme von Intermix noch mehr Zukäufe von kleineren High-Tech-Firmen an?

Mit der Übernahme von Intermix hat sich für Putzmeister die Gelegenheit er-geben, von Hans Georg Stetter, dem Sohn des Fahrmischer Pioniers, ein gut einge-führtes Unternehmen in die Putzmeister Gruppe zu integrieren. Wenn sich solche Perlen am Markt befinden, werden wir uns gerne wieder engagieren.

u Seit Mitte 2011 ist PM mit einer völ-lig überarbeiteten Maschinenplattform auf dem Markt erfolgreich. Auf welche In-novationen dürfen wir uns 2013 freuen?

In der Betontechnologie, die Sie anspre-chen, hatten wir in der Krise begonnen, unser Maschinenportfolio zu überarbei-ten. Die Entscheidung, trotz massiver Einbrüche Geld in die Hand zu nehmen, um das komplette Maschinenspektrum

auf neue Füße zu stellen, war nicht ein-fach, aber richtig, wie sich jetzt bestätigt. Wir werden noch etwas Zeit benötigen, bis alle Maschinen auf dem neuesten Stand sind. Ziel all dieser Entwicklungen ist es, für den Kunden eine bessere Funk-tion darzustellen. Wie schon gesagt, ist ein wesentliches Merkmal dabei das Maschinengewicht. Basierend auf dem deutlich leichteren Mast werden wir ei-nen völlig neu überarbeiten stationären Verteilermast auf den Markt bringen, der ohne Trennstelle auskommt und den-noch von einem Standardkran gehoben werden kann. Im Bereich der Steue-rungstechnik bekommen die kleinen sta-tionären Pumpen eine komplett überar-beitete Steuerung. Die Fernsteuerung für unsere Pumpen wird verbessert. Sie wird leichter, bedienungsfreundlicher und mit einigen neuen Funktionen versehen, die dem Pumpenfahrer das Arbeiten leichter machen. Mehr möchte ich hier nicht ver-raten.

u Können Sie schon einen ersten Ausblick auf die bauma 2013 geben? Wie präsentiert sich PM auf der wichtigsten Leitmesse für Baumaschinen?

Zentrales Thema der Bauma 2013 wird das neue Maschinenportfolio der Beton-pumpen mit allen seinen Vorteilen für den Kunden sein. Es wird eine Messe zum Anfassen und Fühlen. „Feel the Ele-phant“ ist uns ein wichtiges Motto. Wir freuen uns, in die Diskussion mit un-seren Kunden zu kommen, die Vorteile der neuen Maschinen zu besprechen und die Wünsche unserer Kunden auf-zunehmen. Auf deutlich größerer Fläche werden wir alle Produktneuheiten und sämtliche Maschinentypen zeigen. Auch die Mischertechnik ist präsent. Wir wer-den als Highlight die Maschine mit dem

längsten 5-gliedrigen Arm auf Dreiachs-chassis präsentieren, die in Europa fah-ren darf. Putzmeister ist ein starkes, eigenstän-diges und globales Unternehmen und wird sich als verlässlicher, innovativer Partner mit hohem Qualitätsanspruch und hoher Kundenorientierung präsen-tieren.

u Was zeichnet Baumaschinen in der Zukunft aus? Welche wichtigen Trends gibt es auf dem Markt?

Wenn wir uns Europa anschauen, sind die treibenden Faktoren heute eindeutig die Sicherheits- und Umweltgesetzge-bung. Neue Normen, Maschinenricht-linien oder die Abgasnorm IIIB sind nur einige Stichworte. Es gibt Baumaschi-

nenfirmen, die über 50 % ihrer Entwick-lungsressourcen beispielsweise für die Einführung der Abgasnorm IIIB für Die-selmotoren aufwenden mussten. Durch das deutlich größere Aggregat mussten die Maschinen teilweise neu konstruiert werden. Mit der Einführung der Euro VI Motoren bei LKW wird dieser auch wie-der schwerer werden, was letztlich dazu führt, dass die Pumpe wiederum leichter werden muss. In unseren neuen Maschi-nen ist dies schon berücksichtigt. Die neue Betonpumpen Norm 12001 wird ab März 2013 dazu führen, dass mehr Sicherheit in die Maschinen kommt. Hier muss der Betreiber beach-ten, dass er in der Haftung ist, wenn er nicht sicherstellt, dass die gekauften Maschinen dieser neuen Norm entspre-chen. Putzmeister Maschinen werden

Die technische Zukunft bei Putzmeister Ein Interview mit Dr. Gerald Karch, CTO

AusblickAusblick

News

W i l l y - B r a n d t - A l l e e

Ol

of

-P

al

me

-S

tr

aß

e

München

A94

De

-G

as

pe

ri

-B

og

en

An

d

er

P

oi

nt

A m H ü l l g r a b e n

Am Messesee

Am M

essesee

A99/Passau

Tower

AmMesse-turm

A 1

B 1

C 1 C 2 4

B 2 B 3 B 4 B 5 B 6B 0

A 2 A 3 A 4 A 5 A 6

A t r i u m A t r i u m

ICM

21 1920

18

16

13

1112

10986 74 521 3

TAXI

11a3 CC

P

P

TAXI

15a

15

F12

F6

F7F8

F9F13F10 F11

14

M

PNord

TAXI

13a

17

D 1

N423

N418

N1024

N10

22

N1117N1116N

922

N523

N522

N521

N520

N519

N1016516

417

515

514

512

617

616

615

614

613

612

715

714

713

712

711

710

709

708

708

807 808a

814

813a

N1115

N1015N914

N916 N915

N918

N1018

N92

7N92

5N92

3

N93

0N92

8N92

6N92

4

N920

N92

1

N831

N829

N827

N825

N823

N821

N819

N817

N815

N832

N830

N828

N826

N824

N822

N820

N818

N816

N717

N718

N719

N724

N723

N722

N721

N720

N624

N623

N622

N621

N620

N619

N524

710a

813

812 812a

811

810 810a

811a

809

808

809a

N1019

N1017

N919

N1020

N1018

N1020

N932

TAXI

PNord

17a

C

M

Y

CM

MY

CY

CMY

K

bauma13-gelaendeplan-d_24641591_neutral.pdf 1 25.10.2012 11:39:43

Ost

34

35

36

20

Eingang Freigelände Nord/Ost

Eingang Freigelände Süd

Auto- betonpumpen

Stationärpumpen Stationärmaste Mischanlage Fahrmischer PUMI PUC PSP Telebelt Autocor

PMM/Brinkmann Mörtelmaschinen Transmix

Intermix Fahrmischer

mit den entsprechenden Sensoren ausge-stattet werden und damit dem Betreiber die Sicherheit geben, dass er eine geset-zeskonforme Maschine betreibt. Wir werden intensiv an Robustheit, Ver-schleiß und hoher Funktionalität wei-terarbeiten, um dem Anspruch unserer Kunden gerecht zu bleiben.

u Welchen Einfluss hat die Übernah-me durch Sany auf Ihre Arbeit? Welche strategischen Vorteile ergeben sich? Koo-perieren Entwickler von Sany bereits mit Ihrer Mannschaft?

Bei der Übernahme durch Sany gab es einige wichtige Entscheidungen. Viel-leicht die wichtigste ist: „Wo Putzmei-ster drauf steht, ist auch Putzmeister drin.“ Das heißt, Putzmeister Maschinen

werden auch in Zukunft von Putzmei-ster in Deutschland entwickelt und in einem Putzmeister Werk gebaut. Wir haben einige gemeinsame Projekte mit Entwicklern von Sany laufen, um Sany im chinesischen Markt zu stärken. Dies kann aber nur in begrenztem Umfang erfolgen, da es die Aufgabe der Entwick-lung bei Putzmeister ist, Maschinen für Putzmeister Kunden zu entwickeln.

u Herr Dr. Karch, Sie sind viel auf der Welt unterwegs. Wie viele Tage sind Sie in diesem Jahr bereits auf Reisen gewesen? Wie kanalisieren Sie die zahllosen länder-spezifischen Unterschiede bei den tech-nischen Anforderungen?

Die Tage möchte ich nicht zählen. Die globale Struktur von Putzmeister macht

es eben erforderlich, global präsent zu sein. Wir haben uns bei Putzmeister so aufgestellt, dass es in jeder Regionalge-sellschaft technische Verantwortliche gibt, die die lokalen Bedingungen ken-nen und mit den Kunden in engem Kon-takt sind. Hier ist es sehr wichtig, überall in der Welt dem Kunden zuzuhören und seine Anforderungen zu verstehen. Bei Start eines neuen Projektes wird defi-niert, für welche Länder die Entwicklung sein soll. In enger Zusammenarbeit mit den Landesgesellschaften wird dann das Entwicklungsprojekt in Deutschland vo-ran getrieben. Das funktioniert sehr gut, wie die Entwicklungen der letzten Ma-schinen gezeigt haben.

u Bleibt neben Ihrer spannenden Aufgabe bei PM noch genug Zeit für ein Hobby? Verraten Sie uns, was Sie am lieb-sten in Ihrer Freizeit unternehmen?

Wissen Sie, die Frage ist, was „genug“ ist. Etwas Zeit bleibt immer, und wenn die Aufgabe im Beruf spannend genug ist, dann ist die verbleibende Zeit auch genug. In meiner Freizeit bin ich, wenn immer möglich, mit meiner Familie un-terwegs, in der Natur, kulturell oder ku-linarisch. n

Ausblick

[Im Oktober 2012 befragten wir Herrn Dr. Gerald

Karch, CTO der Putzmeister Holding GmbH, zur

zukünftigen Entwicklung des Unternehmens Putz-

meister. Das Interview führte Michael Walder, Mar-

ketingleiter der Putzmeister Holding GmbH.]

15. - 21. April 2013 München

„Feel the Elephant“ auf fast 5.000 m2 AusstellungsflächeBei der nächsten Bauma im April 2013 präsentiert sich die Putzmeister Gruppe auf einer erheblich größeren Fläche als die Jahre zuvor. Auf fast 5.000 m2 in der Halle und im Freigelände ist das gesamte Produktprogramm zu sehen.

Halle B6 - Stand 100/400 Autobetonpumpen

Freigelände Block F6 - Stand 612/1 Stationärpumpen und -maste,

Mischanlage und Fahrmischer, PUMI,

PUC, PSP, Telebelt, Autocor

Freigelände Block F9 - Stand 905A/2 Intermix Fahrmischer

Freigelände Block F 11 - Stand 1107/9 PMM/Brinkmann

Mörtelmaschinen und Transmix

37 38 39 40

41

42

43

22

Putzmeister America stellte seinen neu-en Telebelt TB 200 vor, den mobilen Te-leskopförderer mit großem Funktions-umfang, der den Wettbewerb in seiner Vielseitigkeit und Leistung mit Abstand auf die Plätze verweist.

„Als jüngstes Kind unser Telebelt-Fa-milie bietet der TB 200 zahlreiche Vor-teile, mit denen er den aktuell am Markt

Telebelt TB 200: Die Nase vorn mit mehr Vorteilen und zusätzlichem Nutzen

verfügbaren Fördersystemen deutlich überlegen ist“, so Bob Weiglein, Leiter des Putzmeister Geschäftsbereichs Tele-belt in Amerika. „Wir konnten wirklich überall Verbesserungen realisieren – ein größerer Arbeitsbereich, eine höhere Manövrierfähigkeit, optimierte Trans-porteigenschaften, geringere Ballastan-forderungen, mehr Leistungsoptionen und weniger Verschleißteile.“

Zeit- und Aufwandsersparnis

Mit einem vierteiligen Ausleger, der auf eine Länge von 22,80 m eingefahren wer-den kann, bietet der TB 200 einen um 8 % größeren Arbeitsbereich als bei den Wettbewerbern. Damit ist ein häufiges Umsetzen des Telebelt auf der Baustel-le überflüssig – das spart wertvolle Zeit. Und wenn der Telebelt doch einmal um-

gesetzt werden muss, lässt er sich durch die reduzierte Länge des eingefahrenen Auslegers sehr gut manövrieren.Da das Fahrwerk eine normale Straßen-zulassung hat, kann der Telebelt eigen-ständig zur Baustellen fahren (max. 80 km/h); der Verzicht auf den Transport per Tieflader spart Zeit und Geld. Das optimierte Fahrwerk, das sich auch für den Offroad-Einsatz eignet, verfügt über eine Vorder- und Hinterachslenkung, eine Allradlenkung sowie einen Hun-degangmodus und garantiert mit einem kleinen Wendekreis auf engen Baustel-len die erforderliche Mobilität.Durch die Verteilung des Gewichts des TB 200 auf fünf lenkbare Achsen re-duziert sich die Reifenlast, was sich in einer längeren Haltbarkeit und weniger Wartung niederschlägt. Außerdem kann

der TB 200 damit einfacher und ohne zusätzliche Hilfsgeräte auf der Baustelle bewegt werden.

Ausleger mit weniger Gewicht und höherer Festigkeit

Der TB 200 verfügt über eine hochmo-derne Auslegerkonstruktion, die einer-seits eine höhere Festigkeit aufweist, aber dennoch 2.722 kg leichter ist als die Wettbewerberprodukte. Der mo-derne Gitterausleger besteht aus naht-los gewalzten Stahlrohren; durch den Wegfall von Schweißnähten bietet diese Konstruk tion ein Maximum an Festigkeit. Daneben verwendet das Band des TB 200 nur zwei V-förmig angeordnete Rollen; im Vergleich zu den üblicherweise ein-gesetzten drei Rollen bedeutet dies we-

Ein Gigant entsteht:Anfang Juli 2012 wird der TB 200 im Werk in Aichtal das erste Mal montiert

Präzisionsarbeit:Im strömenden Regen werden die Komponenten zusammengesetzt und verschraubt

Der Ausleger kommt: Im Finish wird der Gitterrohrausleger auf ein Zugfahrzeug geladen, ...

... zur Montagestelle gefahren und dort auf den Drehbock aufgesetzt.

Technik Technik

44

45

33

46

47 48 50

49

24 25

niger Verschleißteile und ein optimierter Materialeinsatz. Die Technologie mit Rol-len, Riemenscheiben und Gleitplatten ist bei allen Geräten der er-

folgreichen Telebelt-Linie Standard.

Hohe Effizienz und Leistungsfähigkeit

Der TB 200 wird von zwei verschiedenen Motoren angetrieben. Der Chassismotor mit 370 kW wird für den Transport und die Ab-stützung verwendet. Der zweite Motor, ein

unabhängiger Deutz TCD 2015 mit 330 kW, liefert den Antrieb für alle Förder-bandfunktionen. Der Deutz-Motor kann auf die Anforderung der Baustelle ange-passt werden.„Um zu verhindern, dass das Fahrwerk während des Auslegerbetriebs in Be-wegung gesetzt wird – oder umgekehrt der Teleskopausleger beim Fahren – ist der gleichzeitige Betrieb beider Motoren gesperrt“, erläutert Weiglein. „Sobald das Fahrzeug an der richtigen Position

abgestellt und die Ab-stützung ausgefahren wurde, legt der Be-diener in der Kabine einen Schalter um; erst dann kann das Förderband in Betrieb genommen werden.“

Der Hydraulikantrieb des TB 200 ar-beitet höchst effizient; die angeforderte Motorleistung variiert entsprechend der Last auf dem Förderband. Leeres Band – geringer Leistungsbedarf, volle Bandla-dung – hoher Leistungsbedarf. Die Band-geschwindigkeit bleibt auch bei wech-selnder Motorleistung immer konstant.Die Effizienz setzt sich bei der Fernsteu-erung der Geschwindigkeit des Bands fort. Bei den Wettbewerberprodukten muss der Bediener die Arbeit unterbre-chen, das Band ausschalten und die Bandgeschwindigkeit manuell verstel-len. Im Gegensatz dazu kann die Band-geschwindigkeit des TB 200 schnell und einfach und bei laufendem Band per Fernbedienung an veränderte Anforde-rungen angepasst und die Materialförde-rung präzise geregelt werden.

Innovative Ballastiertechnologie

Putzmeister hat den Ballast des TB 200 in die Gesamtkonstruktion des Geräts integriert. Beim Teleskopieren des Aus-legers wird auch der Ballast entspre-chend verschoben. Das stellt sicher, dass die Last auf dem Ausleger immer durch das richtige Gegengewicht ausgeglichen wird.„Der Ballast ist aus Stahl gefertigt und erfüllt somit die Qualitätsanforderungen, die an ein solches tragendes Bauteil ge-stellt werden“, so Weiglein.Die zwei separaten Ballasteinheiten wie-gen zusammen 29 Tonnen – die Wett-bewerbergeräte verfügen nur über einen einteiligen Ballast von 40 Tonnen. Gan-ze 11 Tonnen weniger bedeutet gerin-

gere Kosten und weniger Aufwand bei Transport, Aufstellung und Betrieb des TB 200. „In zweifacher Hinsicht ist das von Vor-teil: Der leichtere Ballast reduziert die Achslast, was den Verschleiß an den Achsen vermindert. Zudem ergeben sich daraus deutlich niedrigere Transportkos-ten“, erläutert Weiglein.

Vielseitigkeit beim Fördern

Mit einer horizontalen Reichweite von 61 m und einer Bandbreite von 610 mm fördert der TB 200 Material mit einer Größe von bis zu 150 mm mit einer Leis-tung von 4 m3/min. Er eignet sich da-mit in idealer Weise für die Einbringung von Massenbeton mit großkörnigen Zu-schlägen. Der TB 200 ist die Maschine für Großprojekte wie der Bau von Stau-dämmen und Kraftwerken über Wellen-brecherkonstruktionen bis zu Gleissyste-men für Hochgeschwindigkeitszüge. n

Technik Technik

22,1 m Zuführband

8,9 mr =

24,1 m

Hauptförderband 61,0 m

Reichweite 61,0 m180° Arbeitsbereich

(4.930 m2)

360° Arbeitsbereich für Hauptförder- und Zuführband

Technische Daten Telebelt TB 200

Förderband Reichweite

max. bei 0°/30° 61,0 / 53,2 m

Förderband Breite 0,61 m

Förderband Länge 61,0 m

Zuführband Breite 0,61 m

Zuführband Arbeitsbereich 360º

Förderhöhen nach Winkel

max. bei 30°/-15° 34,7 m / -11,4 m

Fördermenge

bei 0° / 20° 4 m3/min / 2 m3/min

Abstützbreite vorne-hinten

hydraulischer Ausschub 8,9 m

Abstützbreite links-rechts

hydraulischer Ausschub 8,3 m

Ideal im Einsatz bei Großprojekten

• Dämme für Wasserkraftwerke

• Kraftwerksbau

• Gießereianlagen

• Wellenbrecheranlagen

• Werft- und Dockanlagen

• Start-, Landebahnen und Anlagen

an Flughäfen

• Hoch-, Tiefbahnen und Hochge-

schwindigkeits-Schienenstrecken

• Hochbau-Fundamente

• Straßen- und Brückenbau

• Wasseraufbereitungsanlagen

Fertig!Das Zuführband ist die letzte Komponente, die montiert wird

TB 200 wird in Position gebracht:Richtig abgestützt kann das riesige Teleskop-Förderband ausgefahren werden

Männer, an die Arbeit!Testfördergut in Form von Sandsäcken wird auf das Förderband geladen, bis der gesamte Ausleger voll ist

Ersatzgewichte anstelle des Endschlauchs und Sandsäcke auf dem Transportband belasten den Ausleger und zeigen die hohe Festigkeit der Konstruktion auch unter Last

Los geht's!Jungfernfahrt zum Test-platz im Werk

Alles dran?Vor Inbetriebnahme wird der Gigant genau inspiziert

8,3 m

BRINKMANN PUTZMEISTER

51

52

5354

55

26 27

MörtelmaschinenMörtelmaschinen

Das Beste aus zwei Welten: Open House bei Putzmeister Mörtelmaschinen Nach dem Zugewinn der Marke „Brink-mann“ im Jahr 2008 und der Verlegung deren Verwaltung an den Standort Aichtal im Jahr 2012 ist das Unterneh-men so stark wie nie im Markt!

Das Beste aus zwei Welten – Putzmei-ster und Brinkmann – war Anlass für ein großes Händlermeeting am 21.09.2012. Über 100 Besucher durfte PMM auf dem Firmengelände willkommen heißen.

Nach Begrüßung und Vorstellung der Putzmeister Gruppe durch Norbert Scheuch (CEO Putzmei-ster Holding GmbH und Geschäftsführer Putzmeister Mörtelmaschinen GmbH) und Matthias Ruppel (Geschäftsführer Putzmeister Mörtelmaschinen GmbH) konnten die Besucher im anschließenden Werksrundgang auf dem Firmengelände der PMM die Fertigungshalle mit den

Mixokret M 740 D: Beste Estrichpumpe 2012

vier Produktionslinien, Hochregallager und Büroräume der Mitarbeiter besich-tigen.Produktionseinblicke bot auch die PCP: Unter anderem das 2009 fertig gestellte Lackierzentrum und eine der neuesten Maschinen, den riesigen, mobilen Tele-skopförderer Telebelt 200 (siehe Artikel in dieser Ausgabe). Auf dem Versuchs- und Schulungsgelän-de der PMM standen betriebsbereite Ma-schinen zur Verfügung. Bei Fördertests zeigten der Estrich Boy DC 450 und die Mixokret M 720 ihr Können und bewie-sen, dass Sie zu den besten Estrichförde-rern auf dem Markt gehören.Der After Sales & Parts Service stellte sei-ne Verkaufs- & Supportsysteme vor. Per Webshop und Elektronischem Ersatz-teilkatalog (ETK) lassen sich Ersatzteile leicht finden und einfach online bestellen.

Treffen und Kennenlernen stand beim Open House für alle Teilnehmer im Mit-telpunkt. Dass sich dieser Tag gelohnt hat, zeigen die vielen positiven Rück-meldungen an PMM.

ÄMit Mörteltechnik...

...fing im Jahr 1958 alles an. Und Mörteltechnik ist bis heute eines der vier Geschäftsfelder der Putzmeister Gruppe. Die Putzmeister Mörtelmaschinen GmbH (PMM) ist der weltweit größte Hersteller für Maschinen der Anwen-dungsbereiche:

• Fließestrich und Estrich fördern (Boden)• Mörtel fördern (Wand)• Feinbeton fördern (Wand & Boden)

Feinbetonpumpen sind in der Funktion vergleichbar mit den kompakten Anhänger-Betonpumpen der Putzmeister Concrete Pumps GmbH (PCP) und eignen sich bestens für kleinere Projekte.

1.500 Objekteure wurden 2012 in der Estrichleger-Fachzeitschrift „Fussboden-Technik“ nach der besten Estrichma-schine befragt. Die Mixokret M 740 D gewann dabei die Wahl „Beste Estrich-pumpe (als Fahrzeuganhänger) 2012”!

Leistung, Qualität und Zuverlässigkeit – das sind die Merkmale der Mixokret M 740 D. Und das macht sie zu einem der erfolgreichsten Estrichförderer weltweit.

Die Verkaufszahlen bestätigen es: 370 Stück wurden in den letzten 12 Mo-naten verkauft.

57

56

58

28 PM 4452 D

Rückblick

Vor rund 30 Jahren: Putzmeister und der EurotunnelAm 6. Mai 1994 gaben Königin Eliza beth II. und Francois Mitterand den Eurotun-nel für den Verkehr frei. 15.000 Bauar-beiter waren sechs Jahre lang bei diesem einzigartigen Bauwerk im Einsatz. 15 Mrd. Euro hat der Eurotunnel gekostet. Jedes Jahr nutzen ihn fast sieben Mio. Menschen.

Pro Stunde fraßen sich sechs Tunnel-bohrmaschinen vier bis sechs Meter durch das Kreidegestein vorwärts und hinterließen dabei jeweils rund 120 m3 Gesteinsbrocken und mehr oder weni-ger nassen Kreidestaub. Auf Gleisen ge-langte dieser Abraum aus dem Tunnel. Im Startschacht auf der französischen Seite hatte Putzmeister eine Anlage in-stalliert, die die Gesteinsbrocken brach und mit dem übrigen Abraum und Was-ser zu einer pumpfähigen Masse ver-mischte. Acht großvolumige Putzmeister Dickstoffpumpen förderten in insgesamt 90.000 Betriebsstunden gut 8 Mio. m3 Kreidebrei auf eine Deponie.

Der zweite wesentliche Beitrag von Putz-meister bestand darin, die Tunnelröhren im Gestein zu verankern. Die Röhren sind aus hunderten von Stahlbetonrin-gen zusammengesetzt – sogenannten Tübbingringen. Diese müssen lückenlos in das sie umgebende Gestein betoniert werden. Putzmeister lieferte dazu drei damals einzigartige Mörtelinjektions- und Verfüllanlagen. Als Nachläufer hin-ter den Tunnelbohrmaschinen mischten und injizierten sie Mörtel in die Hohl-räume zwischen den Tübbingringen und dem Gestein.

p In zwei Röhren verläuft der Zugverkehr, die mittlerer Röhre ist für die Wartung und für Notfälle.

q Drei zu dieser Zeit einzigartige Mörtelinjektionsanlagen waren hinter den Tunnel-bohrmaschinen auf Waggons angebracht und verfüllten die Tübbinge.