Entwicklung einer Planarisierungstechnologie ... · v mittlere lineare Geschwindigkeit xn Variable...

Transcript of Entwicklung einer Planarisierungstechnologie ... · v mittlere lineare Geschwindigkeit xn Variable...

Entwicklung einer Planarisierungstechnologie

einschließlich Chemisch Mechanischen Polierens

zur Fertigung hochauflösender Flächenlichtmodulatoren

Vom Fachbereich Elektrotechnik der

Gerhard-Mercator-Universität-Gesamthochschule Duisburg

zur Erlangung des akademischen Grades eines

Doktors der Ingenieurwissenschaften

genehmigte Dissertation

von

Andreas Rieck

aus

Prenzlau

Referent: Prof. Dr. rer. nat. G. ZimmerKorreferent: Prof. Dr.-Ing. K. DrescherTag der mündlichen Prüfung: 28. März 2000

Danksagung

Die vorliegende Arbeit entstand im Rahmen meiner Tätigkeit als wissenschaftlicher Mitarbeiteram Fraunhofer Institut für Mikroelektronische Schaltungen und Systeme in Dresden (IMS). Meinbesonderer Dank gilt daher Prof. Dr. Zimmer, der als Institutsleiter diese Arbeit ermöglichte undbetreute.

Besonders herzlich möchte ich mich bei Herrn Prof. Dr. Kück bedanken, in dessen Abteilung fürElektronik-Technologie ich die Untersuchungen für diese Arbeit durchführen konnte und derdurch sein stetes Engagement und zahlreiche Diskussionen den Fortgang meiner Arbeit förderte.

Herrn Amelung danke ich für die tatkräftige organisatorische und fachliche Unterstützung in derEndphase meiner Dissertation.

Die Arbeit entstand in enger Zusammenarbeit mit Herrn Doleschal als Verantwortlichen für dieEntwicklung der Lichtventilmatrix. Ihm sei an dieser Stelle gedankt.

Mein besonderer Dank gilt Herrn Dr. Kunze für die hilfreiche Unterstützung bei der Erarbeitungder Algorithmen der mechanischen Abtragsmechanismen.

Herrn Dr. Pufe danke ich für die Unterstützung bei der Planung und Auswertung der statistischenVersuche und für die wertvollen Hinweise bei der Zusammenstellung dieser Arbeit.

Den Mitarbeitern der Fachgruppe CMOS-Sonderprozesse, Herrn Dr. Hürrich, Herrn Frohberg,Herrn Trui und Frau Griesbach, danke ich für die ständige Hilfsbereitschaft sowie für die innova-tive Zusammenarbeit.

Nicht zuletzt möchte ich mich bei der Reinraumbelegschaft des IMS Dresden bedanken, mitderen Unterstützung die Präparationen und Messungen der Testlose zügig und mit großer Sorgfaltdurchgeführt wurden. Mein Dank gilt besonders Herrn Jensen für die anregenden Fachdiskussio-nen und die anlagentechnische Betreuung. Besonders möchte ich auch Frau Neitsch für die stän-dige Unterstützung und die durchgeführten Oberflächenanalysen danken.

Dresden, im April 1999 Andreas Rieck

Inhaltsverzeichnis

5

Inhaltsverzeichnis

1 Einleitung .....................................................................................................................13

2 Grundlagen des CMP ...................................................................................................15

2.1 Technologisches Konzept....................................................................................16

2.2 Grundbegriffe des CMP ......................................................................................18

2.2.1 Abtragsrate, Selektivität, Inhomogenität und Rauheiten .............................18

2.2.2 Patterneffekte ...............................................................................................20

2.3 Prozeßmechanismen des Oxid-CMP...................................................................23

2.3.1 Mechanischer Abtrag ...................................................................................23

2.3.2 Chemischer Abtrag ......................................................................................28

2.4 Technologische Einsatzgebiete des CMP............................................................32

2.4.1 Inter Layer Dielektrikum (ILD) - CMP .......................................................33

2.4.2 Shallow Trench Isolation (STI) ...................................................................34

2.4.2.1 Prozeßabfolge .......................................................................................34

2.4.2.2 Vorteile des STI-Prozesses ..................................................................36

2.4.2.3 Probleme beim STI-Verfahren .............................................................36

2.4.3 Damascene Technologie ..............................................................................37

3 Bildgebende Mikrosysteme..........................................................................................39

3.1 Aufbau und Funktionsweise der Bildgebenden Mikrosysteme...........................41

3.2 Einordnung des CMP in die Hochvolt-CMOS Technologie ...............................46

3.3 Prozeßkontrolle....................................................................................................51

3.4 Prozeßequipment .................................................................................................56

4 Untersuchungen zum Planarisierungskomplex ............................................................59

4.1 Statistische Versuchspläne ..................................................................................59

4.2 Abtragsmechanismen an unstrukturierten Wafern ..............................................63

4.2.1 Analytische Beschreibung des Abtrags an unstrukturierten Wafern ...........63

Inhaltsverzeichnis

6

4.2.2 Polieren unstrukturierter Wafer ................................................................... 63

4.2.2.1 Abtrag an unstrukturierten Wafern ...................................................... 64

4.2.2.2 Inhomogenitäten an unstrukturierten Wafern ...................................... 65

4.3 Planarisierung und Abtrag an strukturierten Wafern .......................................... 67

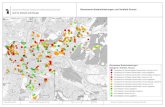

4.3.1 Testfeld zur Ermittlung der Planarisierungseigenschaften .......................... 68

4.3.2 Abtragsmechanismen in Topographien ....................................................... 70

4.3.3 Planarisierungseigenschaften ...................................................................... 75

4.4 Entwicklung der Stufen an Stopschichten........................................................... 77

4.4.1 Testfeld ........................................................................................................ 78

4.4.2 Experimentelle Ergebnisse zur Ausbildung von Stufen an Stopschichten .. 79

5 Prozeßintegration der Planarisierung........................................................................... 87

5.1 Einführung und Zielstellung................................................................................ 87

5.1.1 Allgemeine Anforderungen ......................................................................... 87

5.1.2 Anforderungen an die Planarität des ILD .................................................... 88

5.1.3 Anforderungen an die Planarität nach Metall2 ............................................ 89

5.2 Optimierung der Patternkonfiguration für CMP ................................................. 90

5.3 Planarisierungskomplex der ersten Metallebene................................................. 94

5.3.1 Entwicklung der ILD-Planarisierung nach Metall1 mit CMP ..................... 94

5.3.1.1 Optimierung des Polierrezeptes ........................................................... 94

5.3.1.2 Ermittlung der optimalen Schichtstapel für die Planarisierung ........... 95

5.3.2 Zusammenfassung zum Planarisierungskomplex der Metall1-Ebene ....... 102

5.3.3 Festlegung der Arbeits- und Prüfschritte der ersten Metallebene ............. 104

5.4 Planarisierungskomplex der zweiten Metallebene............................................ 106

5.4.1 Entwicklung der Planarisierung nach Metall2 mit CMP ........................... 106

5.4.2 Zusammenfassung zum Planarisierungskomplex der Metall2-Ebene ....... 112

5.4.3 Festlegung der Arbeits- und Prüfschritte der zweiten Metallebene .......... 114

6 Zusammenfassung...................................................................................................... 117

7 Literaturverzeichnis ................................................................................................... 123

Inhaltsverzeichnis

7

8 Anlagen ......................................................................................................................129

8.1 Anlage A............................................................................................................129

8.2 Anlage B............................................................................................................130

8.3 Anlage C............................................................................................................133

8.4 Anlage D............................................................................................................135

9

Abkürzungs- und FormelzeichenverzeichnisFormelzeichen:

δ Standardabweichung

∆Hf freie Energie zur Formation von Molekülen

∆h Abtragsänderung

∆t Zeitänderung

ε0 Dielektrizitätskonstante

λ Wellenlänge

λc Grenzwellenlänge

σt Zugspannung

ν Poisson Konstante

Φ Planarisierungswinkel, Winkel der Auslenkung eines Pyramidenelements

ϖh Rotationsgeschwindigkeit des Polierkopfes

ϖp Rotationsgeschwindigkeit des Poliertellers (Platens)

an Koeffizient, Konstante

A Fläche

Al tiefliegende Fläche

As hochliegende Fläche

bn Koeffizient, Konstante

c Bedeckungsdichte mit Slurrypartikeln

C0 Kapazität ohne Ansteuerung

CU Kapazität mit angelegter Steuerspannung

d Partikeldurchmesser

dh Höhenänderung, Abtrag

dpeak-peak eine volle Periode des Endpunktsignals

E Elastizitätsmodul

f, f’ Brennweite

F Polierratenskalierungsfaktor, Kraft

fb Koeffizient der Reibungskraft im Kontaktbereich

10

Ffr Reibungskraft

FN Normalkraft

h Stufenhöhe, Eindringtiefe

hn Höhe, Dicke

I Inkrementlänge

Kp Prestonkoeffizient

l line width, Grabenbreite, Versatz

lm Meßstrecke

n optischer Brechungsindex, Anzahl

P Druck

Pave mittlerer wirkender Druck

PF Patterndensity, Patternfaktor

Plokal lokal wirkender Druck

PMembran Membrandruck

PRRact wirkender Retaining-Ring-Druck

PRRappl angelegter Retaining-Ring-Druck

r Nadelradius

rc Kontaktradius

rp Partikelradius

R Planarisierungslänge

Ra arithmetischer Mittenrauhwert

ratio Polierkopfgrenzwert,

Rmax maximale Rauhtiefe

Rz gemittelte Rauhtiefe

RR Abtragsrate (Removal Rate)

RRmom momentane Abtragsrate

s space, Stegbreite

S Selektivität

S2 Summe der Abweichungsquadrate

t Zeit

11

U Spannung

v mittlere lineare Geschwindigkeit

xn Variable

y Antwortgröße

yber berechnete Antwortgröße

ygem gemessene Antwortgröße

Abkürzungen:

AFM Atomic Force Microscopy (Rasterkraft-Mikroskop)

AMAT Applied Materials

ASIC Application Specific Integrated Circuit

BPSG Bor Phosphorous Silicat Glass

CMOS Complementary Metal Oxid Semiconductor

CMP Chemical Mechanical Polishing

CVD Chemical Vapor Deposition

DIBL Drain Induced Barrier Lowering (Kurzkanal Drain-Barrieren Erniedrigung)

DOE Design of Experiment (Versuchsplan)

DRAM Dynamic Random Access Memory

DSS 200 Double Sided Wafer Scrubber der Firma „ Ontrak“

FhG IMS Fraunhofer Institut für Mikroelektronische Schaltungen und Systeme Dresden

IEP Isoelektrischer pH-Wert (Isoelectric point)

ILD Inter Layer Dielektrikum

LOCOS Local Oxidation of Silicon

LP-CVD Low Pressure Chemical Vapor Deposition

LVM Lichtventilmatrix

MOSFET Metal-Silicon-Oxide Semiconductor Field Effect Transistor

PATMOS Parameter Testsystem für MOS-Prozesse

PE-CVD Plasma Enhanced Chemical Vapor Deposition

PD Patterndensity, Patternfaktor, Füllungsgrad

psi pound-force per square inch (anglo-amerikanische Einheit, 1psi = 6,8947*103 Pa)

12

REM Raster Elektronen Mikroskop

RIE Reactive Ion Etching

SOG Spin On Glas

STI Shallow Trench Isolation

TEOS Tetraethylorthosilikate (Low Pressure Chemical Vapor Deposition Oxid)

TXRF Total Reflection X-Ray Fluorescence

USG Undoped Silicat Glas

WIWNU Within Wafer Non Uniformity

WTWNU Wafer to Wafer non Uniformity

13

1 Einleitung

In der Mikroelektronik steigen die Ansprüche an Funktionalität und Geschwindigkeit der Schalt-kreise und Mikrosysteme. Durch die Erhöhung der Integrationsdichten und eine Verkleinerungder Strukturbreiten können diese Ziele erreicht werden. Dabei ergeben sich ständig höhereGenauigkeitsanforderungen an die technologischen Prozesse.Bei der Lithographie von Strukturebenen im Submikrometerbereich wird mit Tiefenschärfen voneinigen hundert Nanometern gearbeitet. Bereits geringe Niveauunterschiede in der Waferoberflä-che führen zu Unschärfen beim Belichtungsprozeß. Deshalb spielt die Planarisierung als Teil derIsolations- und Verdrahtungstechnologie eine steigende Rolle in der Beherrschung der Gesamt-technologie. Mit herkömmlichen Verfahren wie Resist / Etchback1, SOG2 oder BPSG3-Planari-sierung wird mit vertretbarem Aufwand keine ausreichende Planarität der Waferoberflächeerreicht. Deshalb wurde ein noch relativ neues Verfahren, das Chemisch Mechanische Polieren, zur Plana-risierung von Stufen entwickelt. Diese Technologie bietet eine Anzahl Vorteile gegenüber allenanderen Planarisierungsverfahren [1][9][14].Es können globale Planarisierungen erreicht werden. Mit Hilfe des Chemisch MechanischenPolierens können die Oberflächen aller Materialien planarisiert werden. Besitzt eine Oberflächeunterschiedliche Materialkomponenten, so sind sie gleichzeitig planarisierbar.Die Reduzierung der Topographiehöhen erlaubt engere Grenzen für die Designregeln und somitzusätzliche Metallisierungsebenen.Durch den Einsatz neuer Strukturierungsarten wie der Damascene-Technologie4 sind Prozessewie das Reaktive Ionenätzen oder das Plasmaätzen für schwierig zu ätzende Metalle und Legie-rungen (z.B. Cu) nicht mehr notwendig. Das führt zu einer vereinfachten Metallschichtstrukturie-rung.Mit dem Einsatz von CMP erhöht sich die Zuverlässigkeit, Geschwindigkeit und Ausbeute vonBauelementen mit Submikrometer Strukturen. Durch die Möglichkeit der weiteren Skalierungkann eine deutliche Kostensenkung erreicht werden. Ein weiterer Vorteil liegt in der Nutzung vonvorwiegend nicht bis wenig gesundheitsschädlichen Verbrauchsmaterialien.

Am Fraunhofer Institut für Mikroelektronische Schaltungen und Systeme Dresden wird eineHochvolt-CMOS-Technologie in Verbindung mit einer CMOS-kompatiblen Aktortechnologiefür bildgebende Mikrosysteme entwickelt.Diese bildgebenden Mikrosysteme bestehen aus Spiegelpixeln mit Größen im Mikrometerbereichsowie einer Ansteuerelektronik. Sie haben im Verbund eine Grundfläche von derzeit maximal 14

cm2 und bis zu 2 Millionen Bildpunkte. Bei der Realisierung der Spiegelmatrix werden sehr hohe

1. Resist / Etchback: Zuerst wird SiO2 konform abgeschieden, dann Resist aufgeschleudert, anschließend Resist und Oxid mit gleicher Ätzrate zurückgeätzt.

2. SOG „Spin On Glas“ ist ein Planarisierungsverfahren, bei dem zuerst SiO2 konform abgeschieden, dann gelöstes Siliziumtetraacetat aufgeschleudert, anschließend bei ca. 200°C ausgeheizt und nach dem Rückätzen von SOG wieder SiO2 konform abgeschieden wird.

3. BPSG „Bor Phosphorous Silicat Glass“ ist ein dotiertes Oxid mit sehr guten Fließeigenschaften bei 900°C.

4. Damascene-Technologie: Verfahren zur Strukturierung von Metallisierungsebenen

1 Einleitung

14

Anforderungen an die Planarität der darunterliegenden CMOS-Schaltung gestellt, da nicht nur dieelektrischen, sondern auch die optischen Eigenschaften eine große Rolle spielen. Die Auslenkungder einzelnen Spiegelpixel erfolgt durch Anlegen eines elektrischen Feldes zwischen zwei Kon-densatorplatten, von denen die obere das bewegliche Spiegelelement bildet und die untere in derzweiten Metallisierungsebene realisiert ist. Schon geringe Niveauunterschiede in der Höhe derzweiten Metallisierungsebene bilden sich auf der Spiegeloberfläche ab. Die Stärke und Homoge-nität des elektrischen Feldes hat auf die Auslenkung der Spiegelelemente und somit auf die Rich-tung der Reflexion des Lichtes an der Oberfläche einen unmittelbaren Einfluß.

Die Anforderung war, einen Planarisierungskomplex mit Hilfe des Chemisch MechanischenPolierens zu entwickeln, der die hohen Erwartungen an die Planarität erfüllt und die zuverlässigeFunktion der Bauelemente auch bei Betriebsspannungen von 40V gewährleistet. Im planarisie-rungstechnisch besonders kritischen Randbereich der Pixelfläche dürfen keine Veränderungender Schichtdicken und Stufenhöhen auftreten, um gleichmäßige Reflexions- und Verformungsei-genschaften zu garantieren.Zunächst mußten die Eigenschaften der CMP-Anlage, sowie die Zusammenhänge zwischen derOberflächentopographie, der Stufenentwicklung und dem Abtrag ermittelt werden. WeitereUntersuchungen zur Stufenentwicklung an Stoplayern waren notwendig, um die Homogenitätender Isolatorschichtdicken über den Wafer zu verbessern. Sie wurden unter Anwendung statisti-scher Versuchspläne durchgeführt, die bei minimalem Scheibenaufwand ein hohes Maß an Aus-sagen zum Planarisierungsverhalten liefern. Ausgehend von diesen Ergebnissen ließen sichDesignregeln und Polierrezepte für jede Verdrahtungsebene entwickeln, die zu einer Optimierungvon Schichtdickenhomogenität und Reststufenhöhe führten. Bei der Entwicklung einer Planarisierungstechnologie spielt die Prozeßkontrolle eine wesentlicheRolle. Diese muß als Kompromiß zwischen möglichst genauen Ergebnissen und geringem Zeit-und Meßaufwand durchgeführt werden. In dieser Arbeit konnten nach anfänglich umfangreichenMessungen an Teststrukturen die Prozeßkontrollmechanismen an den bildgebenden Mikrosyste-men auf ein vertretbares Maß reduziert werden. Es ist im Rahmen dieser Arbeit gelungen, ein Zwei-Ebenen-Planarisierungsverfahren an Isolator-schichten eines extrem großen Chips zu entwickeln. Die besonderen Anforderungen nach gerin-gen Stufen und Schichtdickenschwankungen im bilderzeugenden Bereich der Matrizen wurdenerfüllt. Der sehr aufwendige BSG-Planarisierungsprozeß konnte durch das Chemisch Mechani-sche Polieren ersetzt werden. Aufgrund der vielen Freiheitsgrade zur Einstellung der Polierpara-meter setzt das CMP ein hohes Maß an Erfahrungswerten und eine große Sorgfalt in derBearbeitung voraus.

15

2 Grundlagen des CMP

Das CMP dient der Planarisierung von Stufen in Topographien. Dabei werden die Wafer auf einsich drehendes Polierpad gedrückt. Zusätzlich wird eine Polierflüssigkeit, die Slurry, dazugege-ben. Die Slurry für Oxid-CMP besteht aus einer basischen Lösung, in der kleine Schleifkörper (Abra-sive) schweben. Für die mechanische Komponente des Abtrags an der Oberfläche sind die Abra-sive in der Slurry verantwortlich. Die chemische Komponente in der Slurry greift die Oberflächean und verringert deren Widerstand gegen mechanischen Angriff. Weil die meisten Ätzprozesseisotrop ablaufen, würde die chemische Komponente allein keine Planarisierungswirkung zeigen. Mechanischer Abtrag allein würde theoretisch auch den gewünschten Planarisierungseffekt zei-gen, allerdings könnte dabei eine nachhaltige Zerstörung der Oberfläche des zu polierenden Mate-rials erfolgen.

Für den CMP-Prozeß gibt es nach [9] drei wichtige Einflußgrößen:

- die zu polierende Oberfläche und deren Material,- das Polierpad, das die mechanischen Kräfte auf den Wafer ausübt und die Polierchemikalien

transportiert und- die Slurry, die einen chemischen und einen mechanischen Einfluß auf den Wafer hat.

Der Parameterraum der Einflüsse auf das Polierergebnis ist aber viel größer. Deshalb wurden inTabelle 2.1 die bekannten CMP-Faktoren zusammengestellt und bewertet.Neben den in Kapitel 4 durchgeführten Untersuchungen wurde die Tabelle mit Hilfe der Litera-turquellen [1]-[13] erstellt. Unter Berücksichtigung aller Faktoren gestaltet sich das CMP als einäußerst komplexer und schwer beherrschbarer Prozeß, zumal die geforderten Abträge meist imBereich von einigen hundert Nanometern liegen und die Zerstörung der Oberfläche nur minimalsein darf. Zur Entwicklung einer Planarisierungstechnologie müssen die Ergebnisgrößen gewich-tet, sowie deren Eingangsgrößen ermittelt und optimiert werden.Neben quantitativen und qualitativen Gesichtspunkten des Polierprozesses und der Oberflächesind noch ökonomische Gesichtspunkte zu beachten. Eine kosteneffiziente Technologie erforderteinen einfachen und sicher beherrschbaren Prozeß mit zuverlässiger Prozeßkontrolle, einen gerin-gen Bedarf an Verbrauchsmaterialien und geringe Bearbeitungszeiten.

2 Grundlagen des CMP

16

Tabelle 2.1: Eingangs- und Ergebnisgrößen beim CMP

= kein Einfluß - = geringer Einfluß o = mittlerer Einfluß x = starker Einfluß

2.1 Technologisches Konzept

Das CMP von Oxidschichten ist eine relativ neue Verfahrensvariante des Polierens. Bereits seitlanger Zeit wird das Glaspolieren bei der Linsenherstellung eingesetzt. Viele der beim Glaspolie-ren gefundenen Mechanismen können auf das Oxidpolieren übertragen werden. Auch bei derHerstellung von neuen Siliziumwafern wird bereits seit einigen Jahrzehnten als letzter Schritt dieWaferoberfläche poliert. In allen drei Anwendungen muß ein hohes Maß an Ebenheit erreichtwerden.

Pol

ierd

ruck

Pla

teng

esch

win

digk

eit

Pol

ierp

osit

ion

auf

dem

Pla

ten

Slu

rryc

hem

ie

Slu

rryp

arti

kele

igen

scha

ften

Slu

rryv

erdü

nn

ung

Te

mp

erat

ur

Po

lierp

adty

p

Un

terp

ad

typ

Ko

nd

itio

nier

reze

pt

Ko

nd

itio

nier

oszi

llatio

n

Ko

nd

itio

nier

disk

typ

Ko

nd

itio

nier

disk

alte

r

Po

lierz

eit

Waf

erg

röß

e

po

liert

es

Ma

teri

al

Po

lierk

opfa

ufb

au

Waf

errü

ckse

iten

film

Lö

che

ran

ord

nun

g a

m K

op

f

Re

tain

ing

-Rin

g

Ko

pfg

esc

hw

indi

gke

it

Ko

pfo

szill

atio

n

Waf

erve

rbie

gu

ng

Fa

sen

grö

ße

un

d -

form

Re

inig

un

g na

ch C

MP

Pa

tter

n D

ensi

ty

Blo

ckd

ensi

ty

Str

ukt

urg

röß

en

Abtragsrate

(Kap. 4.2)

x x - o o o o x x o x x x o x x x o

globale Uniformität (Kap. 4.2)

o o x x o x x x x x x x x x o x x x o o

lokale Planarität (Kap. 4.3)

o o o o x x o x x

Randausschluß o o x x o x x x - x x o x

Padlebensdauer o o o - - x x x x o x x x - o

Oberflächenrauheit x x x o

Defekte - x x o x x o x x

Selektivität

(Kap. 4.4)

x x x x x x o x

Oxid Erosion o x x o o o x - x x x x

Dishing

(Kap. 4.4)

x x x x o o x o x o o x x x

2.1 Technologisches Konzept

17

Die Herausforderung des CMP ist, das gleiche Maß an Ebenheit mit viel weniger Materialabtragzu erreichen. Zusätzlich müssen enge Toleranzen des Abtrags über den Wafer eingehalten wer-den. So sind die geforderten Toleranzen über den gesamten Wafer bei der ILD-Dicke oft kleinerals 200 nm. Deshalb erfordert CMP eine viel genauere Prozeßkontrolle als die genannten Polier-verfahren. An das für CMP eingesetzte Equipment werden hohe Anforderungen hinsichtlich Partikelfreiheitsowie Einstellbarkeit und Konstanz von Drücken, Drehzahlen und Durchflußmengen gestellt.Beim Polieren rotiert der Wafer an einem Polierkopf (Head) mit der Winkelgeschwindigkeit ϖh.Der Wafer wird mit einer definierten Kraft FN außermittig gegen ein Poliertuch (Pad) gedrückt,das ebenfalls mit einer Geschwindigkeit ϖp rotiert und auf einen Polierteller (Platen) geklebt ist.Gleichzeitig wird eine Poliersuspension (Slurry) etwa in der Mitte des Pads hinzugegeben, diesich durch die Zentrifugalkräfte gleichmäßig über das Pad verteilt (Abb. 2.1a). Die Kombinationder Wirkungen aus der chemischen und der mechanischen Komponente der Slurry in Zusammen-wirken mit dem Pad führen zum Materialabtrag [15][16].

Abbildung 2.1: Schematische Darstellung des CMP-Prozesses a) mechanischer Aufbau, b)

Slurry-Pad System

Grundsätzlich beruht die Planarisierungswirkung auf einem starken Materialabtrag in den hoch-liegenden Gebieten (up areas) bei einem gleichzeitig schwachen Materialabtrag in den niedriglie-genden Gebieten (down areas), was zu einer Einebnung der topographiebehafteten Oberflächeführt.Die Unterschiede in den Abtragsraten entstehen durch die Inkompressibilität und Starrheit desPads. Es dringt in die niedrigliegenden Gebiete der Topographie kaum ein und bewirkt dort somitauch nur einen verhältnismäßig geringen Abtrag. Die Ätzrate beim Oxid-CMP ist dagegen überallgering und leistet somit einen unwesentlichen Beitrag zum Abtrag (Abb. 2.1b).

Platen

Head Pad

SlurryWafer

FN

ϖp

ϖh

a) b)

Wafer

Slurry

Pad

2 Grundlagen des CMP

18

2.2 Grundbegriffe des CMP

2.2.1 Abtragsrate, Selektivität, Inhomogenität und Rauheiten

Beim Polieren wird die oberste Schicht des Materials chemisch angegriffen und mechanischabgetragen. Der Betrag des Abtrags (∆h) je Zeiteinheit wird Abtragsrate genannt. TypischeAbtragsraten (RR) für Oxid-CMP sind 150-300 nm/min. Die Polierzeit ∆t wird in Sekunden ange-geben.

[nm/min] (1)

Die Abtragsrate wird von verschiedenen Parametern beeinflußt. Die physikalischen Hauptein-flußfaktoren sind der Polierdruck und die Relativgeschwindigkeit zwischen Polierteller (Platens)und Polierkopf (Head). Des weiteren wird der Abtrag unter anderem von dem Padmaterial, derSlurry und dem Konditionieren1 bestimmt (siehe auch Tabelle 2.1). Für die Prozeßintegration istdie Stabilität der Abtragsrate von weitaus größerer Bedeutung als ihr Betrag. Die Stabilität hängtaber von vielen Faktoren wie der Temperatur, Slurryalterung, Konditionierung, Padalterung,Wartungszustand der Maschine und Konstanz des Slurryflusses ab.Im Arbeitsbereich von CMP-Anlagen kann die Abtragsrate in Abhängigkeit von Platengeschwin-digkeit und Polierdruck durch eine lineare Gleichung beschrieben werden. Poliert man verschie-dene Materialien mit konstanten Maschinenparametern, so können sich unterschiedlicheAbtragsraten einstellen. Den Unterschied in den Abtragsraten bei ansonsten gleichen Polierbedin-gungen nennt man Selektivität. Sie ist in Gleichung 2 beschrieben. Die Selektivitäten werden inder Regel als Wert größer eins angegeben.

(2)

Oft wird bis zu vergrabenen Materialebenen poliert, die dann als Stopschicht dienen (siehe auchSTI-Prozeß in Kapitel 2.4.2). In diesen Fällen wird eine hohe Selektivität gefordert. Es ist aberauch vorstellbar, mit einem Material wie BPSG, Fotolack oder Polyimid eine Vorplanarisierungvorzunehmen und anschließend mittels CMP die Reststufen zu entfernen. Hier wären geringeSelektivitäten der Materialien gefordert.Eine für das Polieren von unstrukturierten Wafern wichtige Größe ist die Inhomogenität. DieInhomogenität beschreibt die Gleichmäßigkeit von Abtrag oder Restschichtdicke über dengesamten Wafer. Da beim CMP besonders am Waferrand mit Abweichungen der Abtragsratevom Mittelwert gerechnet werden muß, wird meist ein Randausschluß zwischen 3 mm und 8 mmdefiniert. Alle anderen Werte können zur Berechnung der Inhomogenität herangezogen werden.Auf 150 mm Wafern werden etwa 50 Meßpunkte zur Berechnung der Inhomogenität herangezo-gen. Zur Ermittlung der Inhomogenität des Abtrags muß zuerst die Differenz zwischen der Mate-

1. Konditionieren ist das Aufrauhen des Pads mit einer Konditionierdisk, um das Verglasen des Pads durch Druck und Wärme zu verhindern und die Abtragsraten stabil zu halten.

RR∆h

∆t 60⋅----------------=

SRR1

RR2----------=

2.2 Grundbegriffe des CMP

19

rialdicke vor und nach CMP ermittelt werden. Anschließend kann die Inhomogenität des Abtragsδ mit der Anzahl Meßpunkte n und den Meßwerten x als Standardabweichung berechnet werden.Da man nur eine begrenzte Anzahl Meßwerte aus einer Gesamtmenge erhält, wird die folgendeGleichung zur Bestimmung der Standardabweichung des Mittelwertes aus einer Stichprobegenutzt.

(3)

Bei Annahme einer gaußförmigen Verteilung liegen etwa 2/3 aller Meßpunkte innerhalb derGrenzen des errechneten Wertes für δ. Sollen 99 % aller Werte innerhalb dieser Grenzen liegen,so muß man mit 3δ rechnen. Die Inhomogenität ist eine wichtige Größe bei der Bestimmung derKonstanz der Polierergebnisse. Nur wenn die CMP-Anlage gleichmäßig und zuverlässig arbeitetund die Verbrauchsmaterialien von gleichbleibender Qualität sind, wird die Inhomogenität inengen Grenzen liegen. Die Änderung der Inhomogenitäten von Wafer zu Wafer widerspiegelt dieReproduzierbarkeit des CMP-Prozesses. Diese wird durch die Wafer To Wafer Non Uniformity(WTWNU) beschrieben. Die Inhomogenität innerhalb eines Wafers wird als Within Wafer Non-uniformity (WIWNU) bezeichnet.Durch CMP verändern sich die Oberflächenrauheiten. Die Oberflächenrauheit ist derjenige Anteilder Gestaltsabweichungen einer Prüffläche, der als 2D-Profil meßtechnisch erfaßt werden kann,ohne Berücksichtigung der Form- und Lageabweichungen. Gestaltabweichungen, die ihre Ursa-che in der Gefügestruktur und im Gitteraufbau des Werkstoffs haben, werden nicht berücksich-tigt, da sie für die technischen Eigenschaften der Prüffläche in der Regel ohne Bedeutung sind[55]. Mit elektronischen Filtern wird das gemessene und ausgerichtete Primärprofil P in ein Rauheits-profil R und in ein Welligkeitsprofil W zerlegt. Die Oberflächenkenngrößen werden aus dem Rau-heitsprofil bestimmt. DIN 4768 gibt vor, wie die Grenzwellenlänge λc des Profilfilters für diegebräuchlichsten Kennwerte Ra, Rz und Rmax einzustellen ist. Der arithmetische MittenrauhwertRa ist ein universeller und weit verbreiteter Rauheitsnachweis mit eher geringer Aussagefähigkeitfür die technischen Eigenschaften von Prüfflächen. Für periodische und aperiodische Profile sindverschiedene λc-Werte zu wählen. Die maximale Rauhtiefe Rmax ist als Maximalwert, die Rau-heitskenngröße Rz ist als Mittelwert von fünf Einzelwerten definiert, die für je eine von fünf Teil-strecken der Gesamtmeßstrecke berechnet werden (siehe Abb. 2.2). Werden diese Einzelwerte inein Meßprotokoll aufgenommen, kann durch den Vergleich der Kenngrößen mit den dazugehöri-gen Einzelwerten auf die Homogenität des Profils oder auf das Vorhandensein von einzelnen„Ausreißern“ im Profil geschlossen werden. Eine andere Nachweismöglichkeit für stark inhomogene Profile ist der Quotient Rmax/Rz. Ist die-ser Zahlenwert wesentlich größer als 1, so gibt es einzelne Spitzen im Profil. Der Quotient ausRmax/Rz bietet damit die Möglichkeit, den relativen Einfluß von Ausreißern im Profil zu messenund zu tolerieren. Die Abhängigkeit der Senkrechtkenngrößen von einzelnen Spitzen und die sta-tistische Wiederholbarkeit ist qualitativ in Abb. 2.2 dargestellt.

δxi

2xi

i 1=

n

∑

2

–i 1=

n

∑n 1–

--------------------------------------------------------=

2 Grundlagen des CMP

20

Abbildung 2.2: Definition der Senkrechtkenngrößen

2.2.2 Patterneffekte

Die bisher angesprochenen Größen des CMP können an unstrukturierten Wafern ermittelt wer-den. Da aber das Hauptziel des CMP die Einebnung von Stufen ist, soll jetzt auf die strukturab-hängigen Effekte eingegangen werden. Zur Beschreibung von strukturierten Oberflächen eignet sich der Patternfaktor (Patterndensity,Füllungsgrad). Beim Polieren von Stegen und Gräben (im Oxid) beschreibt er den Anteil derhochliegenden Gebiete an der Gesamtfläche. In Damascene-Technologien werden die Gräben mitMetall aufgefüllt und deshalb als „lines“ bezeichnet. Die Gebiete zur Isolierung zwischen denLeitbahnen, also die hochliegenden Gebiete, werden als „spaces“ bezeichnet. Die Abb. 2.3 zeigtden Zusammenhang zur Berechnung des Patternfaktors (PF).

(4)

Abbildung 2.3: Definition des Patternfaktors

Abweichend von dieser für Oxidstufen geltenden Definition des Patternfaktors wird bei derMetall-CMP der prozentuale Anteil an „lines“, also mit Metall gefüllten Gräben als Patternfaktordefiniert. Ein weiterer patternabhängiger Faktor ist die Kantenverrundung an Stufen während der Planari-sierung. Sie ist bedingt durch einen größeren Kraftangriff an Kanten als auf den Flächen. Da sieaber bei vollständiger Planarisierung von Stufen einen untergeordneten Einfluß auf das Polierer-gebnis hat, sei an dieser Stelle auf die entsprechende Literatur verwiesen [15], [33], [34].

R-Profil, maximale Rauhtiefe Rmaxgemittelte Rauhtiefe Rz (DIN 4768)

le=λc

Rz2

λcλcλcλcλc

Meßstrecke: lm=5 * le

R-Profil, arithmetischer Mitten-rauhwert Ra (DIN 4768)

lm= 5* le

Ra Kenn-größeRmax

Rz

Ra

Wiederhol-barkeitschlecht

gut

groß

gering

Einfluß vonSpitzen

Rmax max Rz1 … Rz5, , =

Rz

Rz1 … Rz5+ +

5---------------------------------------=

Abhängigkeit der Senkrechtkenn-größen von einzelnen Spitzen imProfil und statistische Wiederhol-barkeit

Ra1n--- zi

i 1=

n

∑=

Graben

Steg

Al=line As=space

OxidOxid Oxid PFAs

Al As+------------------=

2.2 Grundbegriffe des CMP

21

Erosion, auch Thinning genannt, ist ein zum restlichen Gebiet stärkerer Abtrag. Erosion entstehtvorzugsweise, wenn das als Polierstop dienende Material dem Angriff nicht standhalten kann undsomit ein Überpolieren stattfindet. Erosion tritt besonders in Gebieten mit kleinen Isolatorstegenund breiten Metallbahnen auf (Abb. 2.4),[31]. Je geringer die Selektivität zwischen dem Isolatorund dem Metall ist, um so stärker ist dieser Effekt, weil die schmalen Isolierstege ihrer Funktionals Polierstop nicht nachkommen können. Die Beeinflussung der Erosion ist hauptsächlich durchDesignänderungen, Einfügen von hochselektiven Stopschichten oder durch Änderung der Slurry-zusammensetzung möglich.

Abbildung 2.4: Schematische Darstellung von Dishing und Erosion

Ein weiterer Effekt, der direkt an einem Graben auftritt, ist das Dishing (Abb. 2.4). Es entsteht,wenn man nach Erreichen der Stopschicht den Wafer weiterpoliert. Unter Dishing versteht manein Abdünnen der mit hohem Abtrag polierten Schicht in der Mitte eines Grabens gegenüber denRändern. Es tritt eine Vertiefung am Graben auf. Dishing ist besonders zwischen Materialien mithohen Selektivitäten zu erwarten. Mit steigender Grabenbreite steigt auch der Grad des Dishing.Durch die Wahl eines harten Pads ist es möglich, das Dishing zu minimieren. Eine weitere Mög-lichkeit der Minimierung ist der Einsatz niedrigselektiver Slurries. Dies führt aber automatischwieder zu einem höheren Erosion-Effekt und zu einem starken Abtrag im Material des Stoplay-ers.Eine weitere Möglichkeit der Dishing-Minimierung ist ein engeres Prozeßfenster, sowohl bei derSchichterzeugung als auch beim Polieren. So kann die Zeit des Überpolierens auf ein geringesMaß reduziert werden ([31]-[29]). Den Zusammenhang zwischen Erosion, Dishing und den Pat-ternfaktoren am Beispiel von Wolfram-CMP, mit einer Selektivität von etwa 200:1 zwischenWolfram und Oxid, zeigen die folgenden Abbildungen.

Dishing-Effekt

vor CMP

nach CMP

Erosion-Effekt

vor CMP

nach CMP

Oxid Metall Ausgangshöhe Sollhöhe nach CMP

2 Grundlagen des CMP

22

Abbildung 2.5: Einfluß der Patternfaktoren auf Dishing und Erosion nach [31]

Ein Maß für die Beurteilung des Stufenabbaus beim Planarisieren ist die StufenhöhenreduzierungSHR (Step Height Reduction, Gleichung 5) [9],[33]. Sie beschreibt den Grad der Planarisierungan einer einfachen Stufe. In Abb. 2.6 ist der laterale Abstand R, bei dem beim Weiterpolierenkeine Änderung der Stufenhöhen mehr stattfindet, dargestellt. Je größer der Abstand R (Glei-chung 6) und kleiner der Winkel Φ wird, um so besser ist die Planarisierungswirkung. Erfolgtkeine Planarisierung, so bleibt hpre=hpost und somit SHR = 0. Beim CMP sind deutlich größereWerte für R und geringere Winkel für Φ zu erwarten als bei anderen Planarisierungsverfahren(siehe auch Abb. 2.16).

(5)

(6)

Abbildung 2.6: Definition des Planarisierungsabstands R und des Planarisierungswinkels Φ

0,95

1

1,05

1,1

1,15

1,2

Nor

mal

isie

rte

Eros

ion

8 4 2 1

Anzahl benachbarter Stege

Normalisierte Erosion in Abhängigkeit von der Anzahl benachbarter Stege

0,95

1

1,05

1,1

1,15

1,2

Nor

mal

isie

rtes

Dis

hing

0,67 0,5 0,33 0

Patternfaktor

Effekt des Patternfaktors auf das Dishing

SHR 1hpost

hpre-----------–=

R hpost ϕcot⋅=

hpre

hpost Φ

R

Stufenverlauf vor Planarisierung

Stufenverlauf nach Planarisierung

2.3 Prozeßmechanismen des Oxid-CMP

23

2.3 Prozeßmechanismen des Oxid-CMP

In der Fachliteratur sind verschiedene Modelle für die Abtragsmechanismen beim CMP beschrie-ben [70],[9]. Dabei wird zum Teil von verschiedenen Ansätzen ausgegangen. In [71] wurde einModell basierend auf dem Asperity Contact (siehe unten) zwischen Pad und Wafer beschrieben.Andere Modelle, wie die aus [72] und [73], sind empirisch oder phenomenologisch gefunden.Modelle, abhängig von Abtrag, Slurryfluß und Paddeformation, sind in [75] bis [78] beschrieben.Modelle, die Silizium- und Oxid-CMP mit Hilfe der Wechselwirkungen zwischen den Polierpar-tikeln und der Waferoberfläche beschreiben, sind in [39] und [74] veröffentlicht.

2.3.1 Mechanischer Abtrag

Die mechanische Komponente des Abtrags entsteht durch die dynamischen Wechselwirkungenzwischen Polierpad, Partikeln sowie der Oberfläche des Wafers. Das „Asperity Contact Model“aus Abb. 2.7 zeigt, daß ein nennenswerter mechanischer Abtrag nur dann auftritt, wenn dieWaferoberfläche und das Pad in Kontakt sind. Gleitet der Wafer auf einer Flüssigkeitsschicht beihohen Relativgeschwindigkeiten und geringen Drücken im „Hydroplaning-Modus“ (Abb. 2.7a),wird die Abtragsrate vernachlässigbar klein. Beim Chemisch Mechanischen Polieren wird imKontaktbereich gearbeitet (Abb. 2.7b).

Abbildung 2.7: „Asperity Contact Model“ aus [38] und Poliermechanismen nach [43]

Der Abtrag ist nicht nur von der Kontaktart abhängig, sondern auch von der Einbettung der Abra-sive in das Pad. Ein nennenswerter Abtrag ist nur nachzuweisen, wenn die Polierpartikel an derWaferoberfläche vorbeigleiten (Abb. 2.7d). Rollen die Polierpartikel dagegen über die Oberflä-che, ist kein signifikanter Abtrag vorhanden. Den allgemeinen Zusammenhang zwischenAbtragsrate RR, angelegtem Druck P und der linearen Geschwindigkeit v = ∆s/∆t beschreibt dievon Preston gefundene Gleichung 7 aus [25]:

Slurry

relative Padbewegung

relative Padbewegung

Wafer

Wafer

Hydroplaning

Asperity Contact

relative Padbewegung

Wafer

relative Padbewegung

Wafer

a)

b)

c)

d)

SlurryPartikel

geringer Abtrag durch Abrollen der Partikel

Abtrag durch Gleiten der Partikel

2 Grundlagen des CMP

24

(7)

Nach der Preston-Gleichung ist die Abtragsrate direkt proportional dem wirkenden Druck und derGeschwindigkeit.Im folgenden wird die Berechnung des Betrages der relativen mittleren Geschwindigkeit zwi-schen Platen und Wafer für beliebige Punkte auf dem Wafer beschrieben.

Abbildung 2.8: Darstellung der Geschwindigkeitsvektoren von Platen und Wafer

Am Kopf-Platen-System treten drei Bewegungskomponenten auf. Der Polierkopf und das Platenrotieren mit gleicher Drehrichtung. Zusätzlich kann sich der Polierkopf linear in Richtung der x-Achse mit sinusförmiger Beschleunigung bewegen (sweep). Die resultierende momentaneGeschwindigkeit des Punktes P läßt sich durch folgende Formeln beschreiben.

(8)

(9)

RR∆h∆t------- KpP

∆s∆t------= =

Platen

Polierkopf

ωP

ωH

rPH

rrH

rs

rsx

y

x

P

νP

νH

ν

ν ωP

ωH

rPH

rH

r

rs

nP nH

ns

ν ϕΗ

ϕΗ

t

ϕs

rsx

rPHmom

ωs

z

momentane lineare GeschwindigkeitWinkelgeschwindigkeit des Platens

Winkelgeschwindigkeit des PolierkopfesAbstand zwischen den Zentren von Platen

momentaner Abstand der Zentren

Abstand des Punktes vom WaferzentrumAbstand des Punktes vom Platenzentrum

momentane lineare Auslenkung des Kopfes

Amplitude der Auslenkung des Kopfes

Drehzahl des Platens

Drehzahl des Polierkopfes

Frequenz der linearen Bewegung

mittlere lineare Geschwindigkeit

Drehwinkel des Punktes P

Grad der Auslenkung der linearen Bewegung

Zeit

und Polierkopf ohne Auslenkungνs

νP lineare Geschwindigkeit des Platenslineare Geschwindigkeit des KopfesνH

ωs Winkelgeschwindigkeit von rs

r rPHmom rH+ rPH rsx rH+ += =

ν νP– νH νs+ + ωP r×( )– ωH r× H( ) ωs r× s( )+ += =

2.3 Prozeßmechanismen des Oxid-CMP

25

Die Geschwindigkeitsvektoren müssen subtrahiert werden, weil die Differenz zwischen Kopf-und Platengeschwindigkeit ermittelt werden soll.Die Auslenkung der Sweepbewegung geht in den Vektor rPHmom ein. Durch Ausrechnen der Vektorprodukte von Gleichung 9 erhält man:

(10)

Weil rPHy = 0 ist, wird auch rPHyωP = 0. Bei der Sweepbewegung ist die Geschwindigkeit in y-Richtung immer Null, weil die Bewegung nur in Richtung der x-Achse erfolgt. Somit wird ωs rsx = 0 und es ergibt sich:

(11)

Die Vektoren, Winkelgeschwindigkeiten und Winkel für die Drehbewegungen lassen sich durchGleichung 12 bis 16 beschreiben.

(12)

(13)

(14)

(15)

(16)

Die Sweepbewegung des Kopfes wird durch die folgenden Gleichungen beschrieben.

(17)

(18)

(19)

(20)

Durch Einsetzen von Gleichung 12 bis 20 in Gleichung 11 ergeben sich νx und νy :

ν x rPHyωP r+ Hy ωP ωH–( ) rsyωs–[ ] y ωH ωP–( )rHx ωPrPHx– ωsrsx+[ ]+=

ν νx νy+ x rHy ωP ωH–( ) rsyωs–[ ] y ωH ωP–( )rHx ωPrPHmom–[ ]+= =

ωH 2πnH=

ωP 2πnP=

ϕH ωHt 2πnHt= =

rHx rH ϕHcos=

rHy rH ϕHsin=

ωs 2πns=

ϕs ωst 2πnst= =

rsy rs ϕssin=

rsx rs ϕscos=

2 Grundlagen des CMP

26

(21)

(22)

Durch Integration der Beträge und Division durch die Zeit erhält man die mittlere relative lineareGeschwindigkeit ν zwischen Platen und Kopf:

(23)

T sollte als Vielfaches einer Minute gewählt werden, um mit vollständig abgeschlossenen Umdre-hungen zu rechnen.Abbildung 2.9 zeigt zwei Beispiele für die mittleren linearen Geschwindigkeiten über den Wafer.Man kann feststellen, daß sich die Drehzahlverhältnisse zwischen Kopf und Platen auf das Mitte-Rand-Verhalten der Abträge auswirken.

Abbildung 2.9: Vergleich der mittleren Geschwindigkeiten über den Waferradius bei verschiedenen Polierrezepten

Bei gleichen Drehzahlen für Platen und Kopf haben die mittleren Geschwindigkeiten an allenPunkten des Wafers denselben Betrag. Wenn Platen und Polierkopf rotieren, sind die mittlerenGeschwindigkeiten rotationssymmetrisch. Durch eine zusätzliche Sweepbewegung kann eineUnsymmetrie der mittleren Geschwindigkeiten über den Waferdurchmesser entstehen.

Die Prestongleichung (7) ist für das Polieren von Si, SiO2, Kupfer und Wolfram anwendbar, daderen Abhängigkeiten vom Prestonkoeffizienten Kp gering sind. Der Prestonkoeffizient beinhal-

νx 2πrH 2πnHt( ) nP nH–( )sin 2πnsrs 2πnst( )sin–=

νy 2πrH 2πnHt( ) nH nP–( )cos 2πnP rPH rs 2πnst( )cos+( )–=

ν 1T--- νx

2t( ) νy

2t( )+ td

0

T

∫=

nP

nH

rPH

rs

ns

= 63 rpm= 57 rpm

= 5 sweeps/min (sinus)

= 127 mm

= 20 mm

Polierrezept 1:

Mittelwerte der linearen Geschwindigkeiten

0,8375

0,8377

0,8379

0,8381

0,8383

0,8385

0,8387

0,8389

-100 -80 -60 -40 -20 0 20 40 60 80 100

Waferradius r in mm

MW

|v| i

n m

/s

nP

nH

rPH

rs

ns

= 45 rpm= 90 rpm

= 5 sweeps/min (sinus)

= 127 mm

= 20 mm

Polierrezept 2:

Mittelwerte der linearen Geschwindigkeiten

0,5900

0,6000

0,6100

0,6200

0,6300

0,6400

0,6500

0,6600

-100 -80 -60 -40 -20 0 20 40 60 80 100

Waferradius r in mm

MW

|v| i

n m

/s

2.3 Prozeßmechanismen des Oxid-CMP

27

tet alle anderen Abhängigkeiten wie die vom Elastizitätsmodul der polierten Oberfläche und derPolierpartikel, von der Anzahl, Größe und dem Verhalten der Partikel im Pad-Wafer Kontaktbe-reich und von den chemischen Effekten.Beim Polieren ohne Slurry, nur unter Einsatz von Wasser, wurden Oxidabträge im Bereich von 1-3 nm/min ermittelt. Daraus läßt sich schlußfolgern, daß der Oberflächenkontakt zwischen Padund Wafer keine nennenswerten Abträge hervorruft. Da beim Oxidpolieren, wie später erläutert,der chemische Anteil am Abtrag relativ gering ist und die mechanische Komponente durch Auf-weichen der Oberfläche nur unterstützt, hängt der Abtrag wesentlich von der Bedeckung derWaferoberfläche mit Slurrypartikeln und deren Kontaktbereichen ab.In der folgenden Abb. 2.10 ist eine Bedeckungsdichte von c = 1 und die von der Eindringtiefe habhängige Kontaktfläche dargestellt.

Abbildung 2.10: a) vollständig bedeckte Fläche (c = 1) mit Schleifpartikeln, b) Kontaktfläche Ac eines Partikels und c) Kontaktradius rc als Funktion der Eindringtiefe

Betrachtet man nur die mechanischen Eigenschaften des zu polierenden Materials, hat Brown in[40] den Prestonkoeffizienten für das Eindringen eines runden Partikels in eine homogene Ober-fläche folgendermaßen definiert:

(24)

wobei E das Elastizitätsmodul der zu polierenden Oberfläche ist.Die Eindringtiefe h der Polierpartikel berechnet sich dann zu:

(25)

wobei rP der Partikelradius, c der Füllfaktor mit Partikeln auf der Oberfläche und P der angelegteDruck ist. Der Druck, der auf ein einzelnes Partikel wirkt, ist wegen des geringen Kontaktberei-ches um ein beträchtliches Maß größer als der durchschnittliche Druck über der polierten Fläche.Als Kontaktfläche wird aufgrund der geringen Eindringtiefe h nicht die Mantelfläche, sondern dieKreisfläche Ac angenommen:

a)

Ap

Ac

hb)

rprc

rp- h

rc = [rp2-(rp-h)2]1/2

rc = Kontaktradius

c)Wafer

c = 1

Kp1

2E-------=

h34---2rP

P2cE----------

2 3⁄=

2 Grundlagen des CMP

28

(26)

Wenn die Partikeldichte c = 1 wird, dann kann man den Zusammenhang zwischen wirkendemmittleren Druck Pave und dem lokalen Druck Plocal folgendermaßen beschreiben:

(27)

Die auftretende Zugspannung σt kann nach [69] für das Eindringen eines runden Partikels in dieOberfläche durch die Beziehung

(28)

beschrieben werden. ν und E sind die Poisson Konstante und das Elastizitätsmodul des poliertenMaterials und P0 = F/Ac ist der mittlere Kontaktdruck der Kontaktfläche der Partikel mit demRadius rc und der auf den Wafer gleichmäßig wirkenden Kraft F.

(29)

ν´und E´sind die Poisson Konstante und das Elastizitätsmodul der Polierpartikel.Die Berechnung der entstehenden Reibungskräfte Ffr ist in Gleichung 30 dargestellt.

(30)

Dabei ist fb der Koeffizient der Reibung des Kontaktbereiches, in welchem Bindungen vorkom-men und E/10 eine Schätzung für die Spannung zum Aufbrechen der Atombindungen des polier-ten Materials.Mit Hilfe der beobachteten Polierrate und den berechneten Werten für Ffr und σt läßt sich nun dieAnzahl der entfernten Oberflächenmoleküle und weiter der Preston Koeffizient bestimmen. Einausführliches Beispiel der Ermittlung des Abtrags an einer Oxidoberfläche und Polieren mitSiO2- und CeO2-Partikeln ist in [39] beschrieben.

2.3.2 Chemischer Abtrag

Der chemische Abtrag und die Oberflächenrauheit werden durch die Slurrychemie, den pH-Wertder Lösung, Wasser und die Abrasive bestimmt. Die Eigenschaften der Slurry bestimmen zusam-men mit dem Pad die Poliereigenschaften. Die Abrasive dienen als Reaktionspartner mit der

Ac πrc2 π rP

2rP

2h

2–( )–( )= =

Plocal

Ap

Ac------Pave

π d2---

2

πd δ--------------Paved

4δ------Pave= = =

σt12--- υ–

P0⋅=

rc34--- F

rp

2----

1 υ2–E

--------------1 υ′2

–E′----------------+

⋅ ⋅ ⋅

1 3⁄=

Ffr π rc2

fbE10------⋅ ⋅ ⋅=

2.3 Prozeßmechanismen des Oxid-CMP

29

Waferoberfläche. Deren Material, Größe, Form und Konzentration haben wesentlichen Einflußauf die Abtragsrate und die Oberflächenrauheit [41].

Abbildung 2.11: Zusammenhang zwischen Partikelgröße, Polierdruck und Rauheit nach [38]

Größe und Form der Partikel können durch ihr Herstellungsverfahren beeinflußt werden. DerBereich der Korngrößen der Abrasive handelsüblicher Oxidslurries liegt zwischen 12 nm und 400nm. Damit die Abrasive in der Lösung über einen langen Zeitraum schweben, wird die Oxidslurrymeist KOH oder NH4OH stabilisiert. Die gleichgeladenen Ionen stoßen sich gegenseitig ab,womit ein Absetzen der Polierpartikel zuverlässig verhindert wird. Die Konzentration der Ionenist vom pH-Wert der Slurry abhängig. Die Oxidslurries haben pH-Werte von 9-11. Zwei Aufnah-men von eingesetzten Slurries sind in der Abb. 2.12 gezeigt.

Abbildung 2.12:Aufnahmen der Oxidslurries „Klebosol 30N50“ und „Cabot SS12“

Ein wichtiger Teil der chemischen Reaktionen wird durch Wasser hervorgerufen. Während desPolierens dringt es in die Oxidoberfläche ein und weicht sie auf [9]. Dabei diffundiert das Wasserunter statischem Druck zwischen die Oxidmoleküle. Die Eindringtiefe ist eine Funktion derGröße der Polierpartikel und des angelegten Polierdruckes. L. M. Cook hat in [39] Eindringtiefenvon 0,5 - 12 nm ermittelt, wie auch Abb. 2.13 zeigt.

Rauheit als Funktion der Partikelgröße und des Polierdruckes

0

1

2

3

4

5

6

0 0,5 1 1,5 2 2,5

Partikeldurchmesser [µm]

Rau

heit

[nm

]

21 psi 14 psi 7 psi 1 psi

Klebosol 30N50100 nm Cabot SS12100 nm

2 Grundlagen des CMP

30

Abbildung 2.13:Eindringtiefe von Wasser in Oxid

Der Wassereintritt in das Oxid schwächt die Bindungskräfte zwischen den Molekülen durch Auf-brechen der Si-O Bindungen. Damit sinkt die Härte der Oxidoberfläche. Die Hauptreaktion fürdie Wechselwirkung zwischen Si-O und H2O ist:

(31)

In der Nähe der Oxidoberfläche werden viele der Si-O Bindungen hydriert. Werden alle freienBindungen eines Si-Atoms hydriert, entsteht Si(OH)4, das bei hohen pH-Werten (>10) in Wasserstark löslich ist [42]. Das gelöste Si(OH)4 kann dann mit der Slurry fortgespült werden.

(32)

Diese Reaktionen werden durch Druck gefördert. Der Vorgang ist in Abb. 2.14 grafisch darge-stellt. a) Es findet eine Formation von Hydrogenbindungen zwischen der gelösten Oberfläche und dem gelösten Oxid in der Slurry statt. Das gelöste Oxid kann sowohl von der Waferoberfläche als auch von den Slurrypartikeln stammen. Wasser unterstützt diesen Prozeß.b) Anschließend bilden sich Bindungen zwischen der Oxidoberfläche des Wafers und den Slurrypartikeln.c) Nun können sich molekulare Bindungen zwischen den Oberflächen bilden.d) Jetzt werden die gebundenen Oxidmoleküle zusammen mit den Slurrypartikeln weggeschwemmt.

Diffusionstiefe von Wasser in Oxid während des Polierens als Funktion von Partikelgröße und Druck

0

2

4

6

8

10

12

14

0 1 2 3 4 5 6

Partikeldurchmesser [µm]

Dif

fusi

onst

iefe

0,07 0,5 1 1,5 2P [kp/cm2]

in n

m

Si-O-Si + H20 2 Si-OH

(SiO2)x + 2H2O (SiO2)x-1 + Si(OH)4

2.3 Prozeßmechanismen des Oxid-CMP

31

Abbildung 2.14:Chemische Reaktionen an der Oxidoberfläche nach [33]

Nennenswerte Abträge finden nur dann statt, wenn die Depolymerisation schneller als die Poly-merisation vor sich geht. Bindungen zwischen den Abrasiven (CeO2, SiO2) und der SiO2 Oberflä-che entstehen, wenn die freie Energie zur Formation von z.B. CeO2 (∆Hf =-260 kcal/mol) kleinerals die freie Energie zur Formation von SiO2 (∆Hf =-216 kcal/mol) ist. Somit können CeO2basierte Abrasive Bindungen mit der Oberfläche eingehen. Diese Bindungen erhöhen die Scher-kräfte bis hin zum Abreißen der Atome aus der Oberfläche. Mit auf CeO2 basierten Abrasivenwurden bis zu 43-fach größere Abtragsraten gemessen als mit auf SiO2 basierten Abrasiven.Untersuchungen, dargestellt in [9], zeigen eine deutliche Abhängigkeit des Abtrags vom isoelek-trischen pH-Wert (IEP) siehe auch Abb. 2.15. Der IEP einer hydrierten Oxidoberfläche ist derpH-Wert, bei dem die Netzoberflächenladung Null wird, d.h. wenn gleiche Konzentrationen vonpositiv und negativ geladenen Ionen auf der Oberfläche vorhanden sind.

Abbildung 2.15:Abtrag in Abhängigkeit vom isoelektrischen pH-Wert

Slurry

2H2O + O H

O

R

RRR

RH

OR

O

OO

HH

H

H

a)b)c)

Partikel

Waferoberfläche

Abtrag als Funktion des isoelektrischen pH-Wertes für verschiedene Abrasive

SiO2

Mn4+

Sn4+

Zr4+

Ti4+

Ce4+

Cr3+

Fe3+

Al3+

Zn2+

Ni2+

0

1

2

3

4

5

6

0 2 4 6 8 10 12

isoelektrischer pH-Wert

Ab

tra

g [µ

m]

2 Grundlagen des CMP

32

Der IEP von CeO2 liegt bei 6,75 und der von SiO2 bei 2,2. Maximale Abtragsraten und geringeRauheiten stellen sich bei einem pH-Wert von 9,8 ein, da hier ein Gleichgewicht der Konzentra-tionen der geladenen Teilchen entsteht ([9], Seite 142). CeO2 ist gegenüber diesem pH-Wert fastneutral, während bei SiO2 eine negative Ladung entsteht. Wie eingangs erwähnt, haben die kom-merziell eingesetzten Oxidslurries pH-Werte von 9-11. Um beste Polierergebnisse zu erzielen,muß man Slurries einsetzen, die stabil sind, geringe Rauheiten erzeugen und gute Abtragsratenhaben. Diese Ergebnisgrößen sollten immer durch praktische Versuche bestätigt werden.

2.4 Technologische Einsatzgebiete des CMP

Das Chemisch Mechanische Polieren wird immer häufiger in Bereichen eingesetzt, in denen pla-nare Oberflächen gefordert werden. Aufgrund der sehr guten Planarisierungseigenschaften ist esdurchaus sinnvoll, das CMP auch bei relativ großen Strukturbreiten von über einem Mikrometereinzusetzen. Das Planarisierungspotential des Chemisch Mechanischen Polierens gegenüberanderen Planarisierungsverfahren ist in Abb. 2.16 dargestellt [30], [33].

Abbildung 2.16: Vergleich der Planarisierungslängen verschiedener Planarisierungsverfahren

Transistoren werden in herkömmlichen Technologien durch LOCOS isoliert [20]. Da mit demerweiterten LOCOS-Prozeß die Skalierung der Isolierbreiten unter 0,5 Mikrometer mit hohemtechnologischen Aufwand verbunden ist, wird in Submikrometertechnologien ein anderes Isolier-verfahren, Shallow Trench Isolation (STI), genutzt. Dabei wird bis zu einem Stoplayer planari-siert (Kapitel 2.4.2). Ein ähnliches Verfahren mit Ende auf einem Stoplayer wird auch beim Planarisierungskomplexan den bildgebenden Mikrosystemen verwendet. Ein zweites, sowohl in der industriellen Ferti-gung für Logik- und Speicherbausteine als auch bei der Fertigung der bildgebenden Mikrosy-steme angewandtes Planarisierungsverfahren ist das in Kapitel 2.4.1 beschriebene Polieren vonInter-Layer-Dielektrika (ILD). Dabei werden die Zwischenmetallisolierungen nach jedem Metal-

0,01 0,1 1 10 100 1000 10000

Gap Fill lokalePlanarisierung

GlobalePlanarisierung

CMPBPSGResist / EtchbackSOG / EtchbackReflowCVD/ÄtzenECR

45 30 10 1 0,1 0,03

Planarisierungslänge R [µm]

Planarisierungswinkel Φ [°]

2.4 Technologische Einsatzgebiete des CMP

33

lisierungsschritt planarisiert, so daß sich keine Stufen aus verschiedenen Layern addieren können.Beim ILD-Planarisieren wird ausschließlich CVD-Oxid planarisiert. Eine weitere Anwendung,die perspektivisch auch für die Herstellung der bildgebenden Mikrosysteme interessant werdenkann, ist der Damascene Prozeß. Der Damascene-Prozeß wird in Kapitel 2.4.3 erklärt. Es gibtaber noch viele weitere Anwendungen für das CMP. Stellvertretend seien hier nur das Freilegenvon Wolfram-Kontakten in Zwischenmetallisierungen mittels Wolfram-CMP oder das Planarisie-ren von tiefen mit Polysilizium gefüllten Gräben, wie sie bei der Herstellung von DRAM‘s vor-kommen, genannt. Eine andere Anwendung ist das Beseitigen von Rückseitendefekten nach demWaferdünnen. Dazu müssen die vom Schleifen unter Spannung stehenden 150 mm Wafer, die oftweniger als 400 µm dick sind, poliert werden.Im folgenden werden die dem Planarisierungskomplex der bildgebenden Mikrosysteme artver-wandten Planarisierungsverfahren beschrieben.

2.4.1 Inter Layer Dielektrikum (ILD) - CMP

Nach der Herstellung der Transistoren müssen diese auch elektrisch kontaktiert werden. Späte-stens nach Strukturierung der ersten Metallisierungsebene sollte die Waferoberfläche planarisiertwerden, um ideale Voraussetzungen für die Strukturierung der nächsten Metallisierungsebene zuschaffen. Bis zu diesem Zeitpunkt sind Stufen von etwa 1 µm entstanden. Diese Stufen setzen sichaus den Übergängen von Feldoxidgebieten, strukturierten Polysiliziumleiterbahnen und den Bah-nen der ersten Metallisierungsebene mit ihren Kontakten zusammen. Der Fokussierungsbereichder Belichtungsoptik bei der Lithographie ist bei Strukturweiten im Submikrometerbereich fürdiese Stufen bereits zu klein. Nach Abscheidung eines PE-CVD-Oxides über der Metall 1 Ebene erfolgt deshalb eine Planari-sierung. Um eine 100%ige lokale und eine sehr gute globale Planarisierung zu erreichen, kann dasCMP angewendet werden. Um mittels CMP eine vollständige Planarisierung zu erreichen, mußdie abgeschiedene Oxiddicke mindestens der größten Stufenhöhe entsprechen. Erfahrungsgemäßwerden allerdings erheblich größere Oxiddicken gewählt. Damit ist dann auch unter ungünstigenBedingungen eine vollständige Planarisierung der Oberflächentopographie möglich. Abb. 2.17zeigt den topographischen Unterschied zwischen einem planarisierten und einem nicht planari-sierten Feldeffekttransistor.

Abbildung 2.17: Querschnitt eines n-Kanal-Feldeffekttransistors

AlSiCu

Oxid

Si

Poly-Si

ohne CMP

mit CMP

pn+n+

OberflächenprofilÄtztiefen für Kontakte mit und ohne CMP

h1

h1h1

h2h3 h4

2 Grundlagen des CMP

34

Gegenüber herkömmlichen Planarisierungsverfahren ergeben sich beim CMP einige Besonder-heiten, die in den nachfolgenden Prozeßschritten zu beachten sind. Das Oxid über der erstenMetallebene bildet die Untergrundtopographie ab. Abhängig davon, ob die Kontakte zur nächstenMetallebene über Feld- oder Aktivgebieten liegen, ergeben sich mit CMP-Planarisierung ver-schieden tiefe Kontaktlöcher (h2,3,4). Damit ergeben sich unterschiedliche Ätzzeiten, währendohne CMP in allen Gebieten gleich tiefe Kontaktlöcher (h1) geätzt werden müssen. Die unter-schiedlichen Ätztiefen werden durch selektives Ätzen zwischen Oxid und Metall erreicht. DieILD Planarisierung kann über jeder Metallisierungsebene durchgeführt werden.Oft wird nach dem CMP eine zusätzliche 100 - 300 nm dicke Oxidschicht (Cure-Oxid) abgeschie-den, um mögliche Defekte oder Partikel elektrisch unwirksam zu machen und die Oberfläche zuverbessern.

2.4.2 Shallow Trench Isolation (STI)

In herkömmlichen Verfahren wird zur Isolation der Aktivgebiete der LOCOS-Prozeß eingesetzt.Die Grenze des Standard LOCOS-Prozesses liegt bei einer Breite der Isolationsgebiete von mini-mal 1,2 µm [17]. Advanced LOCOS-Prozesse sind bis zu einer Breite der Isolationsgebiete von0,5 µm praktikabel. Unterhalb dieser Strukturgrößen werden nur noch STI-Prozesse in der Litera-tur angegeben ([17]-[23]). Ein Überblick über die Maßanforderungen moderner hochintegrierter Technologien ist in Tabelle2.2 zusammengefaßt.

Tabelle 2.2: Isolation pitch and depth vs. DRAM generation [18]

In den gegenwärtigen und kommenden Fertigungstechnologien wird aufgrund der geringenAbmessungen der Isolationsbereiche der LOCOS-Prozeß durch den STI-Prozeß vollständig abge-löst.

2.4.2.1 Prozeßabfolge

Nach der Oxidation eines 10 bis 50 nm dicken Padoxides wird ein 150 bis 250 nm dickes LP-Sili-zium-Nitrid abgeschieden. Anschließend wird das Si-Nitrid strukturiert und dann mit einem Sili-zium-Trockenätzprozeß die Tiefe der Isolationsgebiete festgelegt (Abb. 2.18a). Nach derEntfernung des Fotoresists und anschließender Reinigung folgt ein kurzer Graben-Reoxidations-prozeß von 10 bis 50 nm (Abb. 2.18b). Diese Oxidation beseitigt das durch die Trockenätzungstark gestörte Silizium an der Oberfläche der Isolationsgebiete und verrundet die Kante zumAktivgebiet [19]. Dabei werden der Gateoxidation vergleichbare Prozesse eingesetzt. Danach

DRAMGeneration

Minimum Image

IsolationPitch

IsolationDepth

64 MB 350 nm 850 nm 345 nm

256 MB 250 nm 550 nm 265 nm

1 GB 180 nm 360 nm 210 nm

2.4 Technologische Einsatzgebiete des CMP

35

wird im allgemeinen eine Borimplantation zur Verhinderung des narrow-width-effects1 durchge-führt. Bei TWIN-WELL Technologien2 bzw. dem Einsatz von hochdotierten p-Siliziumwafernkann eventuell auf diese Dotierung verzichtet werden. Es folgt das Auffüllen der Isolationsgebietemit TEOS-LP-CVD-Oxid3 (Abb. 2.18c) und eine anschließende Planarisierung. Die notwendigeOxiddicke richtet sich nach dem gewählten Planarisierungsverfahren. Beim CMP sollte die Schichtdicke etwa doppelt so hoch sein wie die Grabentiefe. Die gleichzei-tige Planarisierung von sehr schmalen und breiten Isolationsgebieten stellt sehr hohe Anforderun-gen an das Planarisierungsverfahren. Gestoppt wird auf der Si-Nitridschicht. Dafür wird einselektiver CMP-Prozeß genutzt, bei dem die Abtragsrate im Si-Nitrid viel kleiner als in Oxid ist.Mit modernen CMP-Verfahren können Selektivitäten von Oxid zu Si-Nitrid von 200:1 erreichtwerden. Es folgt eine naßchemische Entfernung der Si-Nitridschicht mittels heißer H3PO4. EineOxidätzung des Padoxides schließt den Isolationsprozeß ab und legt die Aktivgebiete zur Erzeu-gung von aktiven Bauelementen frei (Abb. 2.18d).

Abbildung 2.18: Darstellung des STI-Prozesses nach [18]

1. narrow width effect...Reduktion der Schwellspannung bei Kanalweiten unter 1 µm, wenn keine Seitenwandim-plantation erfolgt

2. TWIN WELL Technologie... Technologie, bei der p- und n-Wannen implantiert werden

3. TEOS-LP-CVD-Oxid...Tetraethylorthosilicate Low Pressure Chemical Vapor Deposition-Oxid

a)

b)

c)

d)

Silizium ätzen

Thermische Oxidation

Oxidabscheidung

Planarisierung und Rückätzung

FotoresistSi3N4

Padoxid

LP-CVD-Oxid

Silizium

2 Grundlagen des CMP

36

2.4.2.2 Vorteile des STI-Prozesses

Die Vorteile des STI-Prozesses bestehen nach [17] und [18] in:

- der vollständigen Beseitigung der Birds-Beak-Bildung,- der Trennung der Transistorbereiche durch den in die Tiefe gehenden Feldisolationsbereich,- reduzierter Empfindlichkeit gegenüber Substratvorspannung, Substratdotierung und Kurzkanal

Drain-Barrieren Erniedrigung (DIBL),- gleicher Zuverlässigkeit wie beim LOCOS-Prozeß [20],- der Skalierbarkeit bis in den Submikrometerbereich.

Damit stellt der STI-Prozeß eine Alternative zum LOCOS-Prozeß dar, der auch die Anforderun-gen von Submikrometertechnologien erfüllt.

2.4.2.3 Probleme beim STI-Verfahren

Bei RIE-Prozessen zur Planarisierung gibt es eine starke Abhängigkeit vom Layout. Diese Pro-zesse werden zunehmend durch CMP ersetzt. Durch das CMP sind sehr gute globale Planarisie-rungen erreichbar. An großen Isolationsgebieten (>100µm) tritt eine Schichtdickenreduktion desFeldoxides auf. Dadurch wird die globale Planarität verschlechtert. Dieser Effekt (Dishing) kannzu Isolationsproblemen zwischen den Aktivgebieten führen. Eine Verringerung dieses Effekteskann mit Hilfe von CMP-gerechten Layoutänderungen im Schaltungsdesign erreicht werden.Es treten aber auch elektrische Probleme am Transistorrand auf:Am Übergang vom Aktivgebiet zum Feldgebiet treten infolge von Oxid-Naßätzprozessen (Pad-oxidentfernung, Si-Nitridätzung) Kanten auf. Diese Kanten werden in der Literatur als „gate wra-paround“ bezeichnet. Auch an den Kanten wächst bei der thermischen Oxidation Gateoxid unddas Transistorgate (Polysilizium) liegt darüber. Damit entsteht an dem Übergangsgebiet einebesondere Transistorstruktur, die sich für den NMOSFET in Form von Leckströmen negativbemerkbar macht. Aus den geometrischen Faktoren ergibt sich eine Erhöhung der Feldstärke zwi-schen der Polysiliziumelektrode und dem Aktivgebiet. Bei gleicher Dotantenmenge im Siliziuman der Feldkante wie im Aktivgebiet ergibt sich eine erhöhte Elektronenkonzentration und damitniedrigere Einsatzspannung für den Transistor. Zur Verhinderung dieser Effekte kann nach Fazanund Matthew [17] nach der Planarisierung des LP-CVD Oxides bis zur Si-Nitridschicht und vorder naßchemischen Ätzung ein Oxidspacer erzeugt werden, der die kritische Oxidkante einhülltund somit die Bildung einer Ätzgrube verhindert. In die Aktivgebietskanten wird eine Borimplan-

tation von 3*1012 cm-2 mit 30keV durchgeführt. Spacereinsatz und Seitenwandimplantation ver-hindern den Kantenleckstrom vollständig. Gleichzeitig verhindert die Borimplantation dennarrow width effect. Ein weiterer Vorschlag für die Verhinderung der Kantenprobleme ist in [27]beschrieben.

2.4 Technologische Einsatzgebiete des CMP

37

2.4.3 Damascene Technologie

Die „Damascene“ Technik wird zur Erzeugung von eingeebneten Leiterbahnen genutzt. Zuerstwird das Intermetalldielektrikum (SiO2) aufgebracht. Anschließend werden Gräben für die Lei-terbahnen ins SiO2 geätzt und diese mit Metall aufgefüllt. Dazu wird das Metall zunächst ganz-flächig abgeschieden und dann mittels CMP oder Rückätzen der erhabenen Bereiche wiederentfernt. Das Verfahren hat sich bereits für die Herstellung von Wolframkontakten bewährt, dahierfür ein CVD-Abscheideverfahren zur Verfügung steht, das eine konforme Abscheidunggarantiert [14]. Ein Spezialfall der Damascene-Technik ist die Auffüllung von Kontaktlöchernmittels selektiver Abscheidung. Durch die selektive Wolframabscheidung wird das ChemischMechanische Polieren erleichtert, weil das Wolfram nur über den Kontaktlöchern und nicht aufder gesamten Scheibenoberfläche entfernt werden muß.Werden mit einer Metallabscheidung gleichzeitig die Leitbahnen und Kontakte hergestellt, sonennt man dieses Verfahren den Dual Damascene Process. Die Dual Damascene Technologiesetzt sich immer mehr im Bereich der Strukturierung von Kupfer- und Aluminiumleiterbahnendurch. Kupfer ist ein schwierig zu ätzendes Metall, hat aber den Vorteil eines kleinen spezifischenWiderstandes von 1,72 µΩ/cm [36] gegenüber 3,0 µΩ/cm bei AlSiCu. Mit Hilfe der DamasceneTechnologie lassen sich die Ätzprobleme umgehen. Durch den Einsatz der Dual Damascene Technologie lassen sich die Kontaktwiderstände mini-mieren, da keine Übergangswiderstände zwischen Kontakten und Leiterbahnen entstehen. ImVergleich zu Kupfer oder Wolfram-CMP erfordert das CMP von Aluminium ein höherentwickel-tes Pad, um gute Planaritäten sowie minimale Kratzer und Defekte zu erreichen. Da die Oberflä-che beim Überpolieren von Aluminium stark angegriffen wird, sollte die Slurry eine hoheSelektivität zwischen der Abtragsrate im Aluminium und der von SiO2 haben. Auch darf dieSlurry keine oxidierende Wirkung auf das Aluminium haben, weil Aluminiumoxid eine sehr vielhärtere Oberfläche als Aluminium hat. Ein Dual Damascene Prozeß mit Selektivitäten größer als100 wurde in [37] vorgestellt.

2 Grundlagen des CMP

38

Abbildung 2.19: Dual Damascene Prozeß nach [35]

Abb. 2.19 zeigt einen für die industrielle Fertigung geeigneten Dual Damascene Prozeß. NachAbscheidung eines Zwischenisolatoroxides wird eine dünne Si3N4-Schicht (25 nm) abgeschie-den, die als Hartmaske dienen soll. Anschließend folgt ein Lithographieschritt in dem die Kon-takte strukturiert werden (Abb. 2.19a). Nach selektivem Ätzen der Hartmaske wird derPhotoresist wieder entfernt und eine zweite Oxidschicht abgeschieden (Abb. 2.19b,c). In einemweiteren Lithographieschritt werden mit Hilfe einer Lackmaske die Leiterbahnen strukturiert(Abb. 2.19d). Nun können Leiterbahnen und Kontakte in einem Schritt geätzt werden, wobei dieHartmaske als Ätzstop für die Leiterbahn und der Übergang zum Substrat als Ätzstop für dieKontakte wirkt (Abb. 2.19e). Anschließend werden die Gräben mit Metall aufgefüllt und mittelsCMP planarisiert (Abb. 2.19f). Der Hauptvorteil dieser Prozeßsequenz liegt in der Strukturierungvon Kontakten und Leiterbahnen mit nur einem Ätzschritt und einer Metallabscheidung. NachAbschluß des Dual Damascene Prozesses liegt wieder eine planare Oberfläche zur Strukturierungder nächsten Ebene vor.

SiO2 abscheiden

Lithographie der Kontakte

a

b

Si3N4CVD-OxidSi

c

d

Fotoresist Metall

e

f

Si3N4-Ätzen

SiO2 abscheiden

Lithographie der Leiterbahnen

Ätzen der Kontakte und BahnenPhotoresist entfernen

Photoresist entfernen

Metall abscheidenCMP

Si3N4 abscheiden

Si3N4 abscheiden

39

3 Bildgebende Mikrosysteme

Bei der Entwicklung von neuen Bauelementen werden oft nur kleine bis mittlere Stückzahlenbenötigt. Um den teuren Herstellungsprozeß der Masken für die Lithographie und Zeit einsparenzu können, werden maskenlose Direktbelichtungsverfahren eingesetzt. Elektronenstrahl- oderLaserstrahlschreiber sind für diese Aufgabe grundsätzlich geeignet. Ihr Nachteil liegt aber in derseriellen Belichtung. Mit diesen Anlagen kann nur ein geringer Durchsatz erreicht werden. ImFhG IMS wird deshalb ein ASIC-Stepper entwickelt, der zur Bilderzeugung eine programmier-bare Maske, die Lichtventilmatrix (LVM) einsetzt [45]. Dieses System zeichnet sich durch eineneinfachen Aufbau bei gleichzeitig paralleler Bildübertragung aus. Dadurch kann der Durchsatzgegenüber seriellen Belichtungssystemen deutlich erhöht werden. Dieser Stepper ist also in ersterLinie für schnelle Entwicklungsabläufe und für die Fertigung kleiner bis mittlerer Stückzahlenvon ASIC´s, Sensoren und Mikrosystemen geeignet.Das Funktionsprinzip des ASIC-Steppers mit Lichtventilmatrix sei hier kurz erläutert. ParallelesLaserlicht eines XeCl-Excimerlasers mit einer Wellenlänge von 308 nm, die von der Aluminium-oberfläche der Lichtventilmatrix sehr gut reflektiert wird, trifft auf den Strahlteiler (Abb. 3.1). DieLaserimpulse haben eine Impulsdauer von 20 ns. Das Laserlicht wird zu der Lichtventilmatrixgeleitet. Jedes Pixel der Lichtventilmatrix wird adressiert und die Bildinformation durch Anlegeneiner Steuerspannung eingeschrieben. Wenn keine Steuerspannung anliegt, bleibt die Oberflächedes Pixels unverformt. Finden jedoch lokale sinusartige Verformungen an der Oberfläche statt,die zu einer Phasenmodulation führen, wird das Licht in höhere Ordnungen gebeugt. Das an derMatrix reflektierte Licht durchquert den Strahlteiler und wird durch die Fourierlinse gebeugt. Einräumlicher Filter befindet sich genau im Brennpunkt der Fourierlinse, so daß das gesamte in 0.Ordnung von der Matrix reflektierte Licht auf das Belichtungsfeld des Wafers abgebildet wird.Das in höhere Ordnungen gebeugte Licht wird von dem räumlichen Filter herausgefiltert. Mitdem Projektionsobjektiv wird eine Verkleinerung des Bildfeldes um den Faktor 100 und somiteine Vergrößerung der Pixelauflösung um denselben Betrag erreicht. Der Tisch mit dem Waferfährt mit konstanter Geschwindigkeit in x und y Richtung unter der Optik mäanderförmig entlang.Durch die Kürze der Lichtimpulse entstehen an den Kanten der belichteten Felder praktisch keineUnschärfen. Zum Einsatz kommt nach dem hier beschriebenen Abbildungsprozeß eine Hellfeldbelichtung. Siebesitzt gegenüber der Dunkelfeldbelichtung bessere Abbildungseigenschaften und wurde am IMSin Dresden weiter untersucht [44]. Das hier beschriebene optische Verhalten gilt für die Lichtven-tilmatrix mit einer Verformung der Spiegeloberfläche auf Basis einer darunterliegenden viskoela-stischen Ebene. Werden zur Erstellung der Bildinformation mechanisch ausgelenkteMikrospiegel genutzt, wird das Licht in ähnlicher Weise gebeugt.Mit einem solchen ASIC-Stepper erzeugte Fotolackstrukturen zeigt Abb. 3.2. In dieser Aufnahmewurden Fotolackstrukturen mit Weiten von bis zu 0,48 µm aufgelöst. Im linken unteren Bereichdes Bildes sind Strukturen nicht aufgelöst. Die Gräben entsprechen der Ansteuerung einzelnerSpiegelelemente mit einer angestrebten Auflösung von 0,24 µm.

3 Bildgebende Mikrosysteme

40

Abbildung 3.1: Schematische Darstellung des Aufbaus und der Funktionsweise eines Lithographiegerätes mit Lichtventilmatrix nach [44]

Lichtventilmatrixmit Deformations-bzw. Phasenmuster

Objektebene:

Fourierlinse

Strahlteiler

LaserlichtBeugung des Lichtes undFouriertransformation

Fourierebeneräumlicher Filter

100:1 Projektions-objektiv

x

y

Synthese des gefiltertenOrtsspektrumsFourierrücktransformation

Bildebene

f

f

f’

f’

Beugung0. Ordnung

Beugung0+n te Ordnung

3.1 Aufbau und Funktionsweise der Bildgebenden Mikrosysteme

41

Abbildung 3.2: REM-Aufnahme von Fotolackstrukturen, die durch die Abbildung von Mikrospiegeln mit Pyramidenelementen erzeugt wurden

3.1 Aufbau und Funktionsweise der Bildgebenden Mikrosysteme

Herzstück des oben genannten fotolithographischen Systems sind die neu entwickelten Lichtven-tilmatrizen. Im FhG IMS werden zwei Strategien zur Herstellung dieser Lichtventilmatrizen ver-

folgt. Bei beiden wird mit Pixelgrößen von 20 x 20 µm2 gearbeitet. Sie unterscheiden sich aber inder Erzeugung der Verformung an der Spiegeloberfläche. Bei der ersten Variante bestehen dieSpiegelelemente aus Aluminiumplatten, die an Federarmen oder Gelenken befestigt sind. Bei der anderen Variante zur Erzeugung eines Bildes wird die geschlossene Aluminiumspiegel-schicht mit Hilfe einer darunterliegenden viskoelastischen Steuerschicht verformt. Die Auslen-kung erfolgt in beiden Fällen durch elektrostatische Kräfte. Beide Varianten werden zur Zeit alspassive Matrix und als aktive Matrix gefertigt. Die passive Matrix enthält nur den mikromechanischen Aufbau zur Auslenkung der Spiegelele-mente. Die Zeilen- und Spaltenleitungen der Pixel werden nach außen geführt und durch eineexterne Logik angesteuert. Bei der aktiven Matrix befindet sich die Ansteuerelektronik auf demChip. Abbildung 3.3 zeigt den Aufbau und die Wirkungsweise einer Lichtventilmatrix auf Elasto-merbasis. Über dem Substrat befinden sich die isolierten Pixel. Darüber wird eine viskoelastischeSteuerschicht von 5 - 7 µm Dicke aufgeschleudert. Anschließend wird eine dünne Aluminium-schicht aufgedampft. Durch Anlegen einer Vorspannung U0 von 200-300 V zwischen Spiegelfläche und allen Pixelnbildet sich ein homogenes Feld aus und die Spiegelelemente werden vorgespannt. Wird nunzusätzlich eine Spannung US von ±15V an einzelne Pixel gelegt, findet eine Verformung derSpiegeloberfläche statt. Durch eine geeignete Wahl der Amplitude und der Periode des Phasengit-

3 Bildgebende Mikrosysteme

42

ters wird erreicht, daß nahezu das gesamte auf das Gitter auftreffende Licht in höhere Beugungs-ordnungen gebeugt wird. Die viskoelastische Steuerschicht ist inkompressibel. Deshalb werdenimmer alternierend positive und negative Steuerspannungen gegenüber dem Bezugspotentialgewählt, was eine sinusförmige Auslenkung zur Folge hat. Die Steuerspannungen sind in Abb.3.4 durch „+“ und „-“ gekennzeichnet. Es ergeben sich unterschiedliche Möglichkeiten derAnsteuerung. Eine Möglichkeit ist die Streifenadressierung. Bei der Streifenadressierung ergibtsich ein eindimensionales Sinusprofil. Wählt man als Adressierungsvariante die symmetrischeSchachbrettadressierung, entsteht ein zweidimensionales Phasengitter mit einem Sinusprofil. Andiesem Profil gibt es keine Vorzugsrichtung der gebeugten Lichtstrahlen mehr. Die minimaleGröße eines darzustellenden Bildpunktes setzt sich aus 3 x 3 Pixeln der Matrix zusammen. Somitkann die kleinste erreichbare Auflösung von d = 84,9 µm (Abb. 3.4) bei einer Inkrementlänge I =20 µm und n = 3 Inkremente unter Nutzung der Gleichung

. (33)

ermittelt werden. Mit Hilfe eines Objektives mit einem Abbildungsverhältnis von 100:1 kann dieerreichbare Auflösung auf d’ = 0,8 µm verbessert werden.Die Größe der Auslenkung in beiden Richtungen ist sowohl von der Höhe der Vorspannung U0als auch von der Höhe der Steuerspannung US abhängig. Sie beträgt bei derzeitigen Lösungen 100bis 200 nm. Die Zusammenhänge zwischen den angelegten Spannungen und der Auslenkung sindin Abb. 3.5 dargestellt. Die Höhe der maximalen Vorspannung wird durch die Spannungsfestig-keit der viskoelastischen Schicht bestimmt und liegt bei 500 V.

Abbildung 3.3: Schematische Darstellung des Aufbaus und der Wirkungsweise der Lichtventilmatrix auf Elastomerbasis nach [49]

d n I 2×=

U0 U0viskoelastischeSteuerschicht

viskoelastischeSteuerschicht

ebener Spiegel Phasengitter

+US

-US

Spiegelelektrode

PixelelektrodenSubstrat

3.1 Aufbau und Funktionsweise der Bildgebenden Mikrosysteme

43

Abbildung 3.4: Ansteuerungsmodi der LVM auf Basis viskoelastischer Steuerschichten und gemessene Verformungsmuster bei symmetrischer Schachbrettadressierung

a) b)Abbildung 3.5: Höhe der relativen Auslenkung in Abhängigkeit von a) der Vorspannung U0

und b) der Steuerspannung US nach [46]