Entwicklungsrisiken identifizieren und · PDF fileEntwicklungsrisiken identifizieren und...

Transcript of Entwicklungsrisiken identifizieren und · PDF fileEntwicklungsrisiken identifizieren und...

Entwicklungsrisiken identifizieren

und bewerten

FMEA als

methodische

Basis

Erläuterung am

Beispiel eines

Turboladers

FMEA Methodik

Übersicht

• Einleitung

• Begriffserklärung / Anwendungsbereiche / Arten

• Nutzen der FMEA

• FMEA individuell

• Schritte zur Durchführung der FMEA am Beispiel eines Turboladers

17.05.2013 Copyright © 2013 Life Cycle Engineers GmbH 2

FMEA Methodik

Standpunkt: FMEA mit Life Cycle Engineers • Die Entwicklung komplexer, mechatronischer Produkte stellt hohe Anforderung an die

Erreichung der Zielparameter Kosten, Qualität, Zeit, Risikominimierung und

Marktpositionierung des entstehenden Produktes.

• Der ganzheitliche Ansatz von Life Cycle Engineers richtet neue Methoden wie

Reifegradmanagement und bestehende Methoden wie FMEA auf ein gemeinsames

funktionales Produktmodell aus, welches den Kundennutzen in den Mittelpunkt stellt.

• Gleichzeitig vereinen die Funktionen die Sichtweise aller Projektbeteiligten und

Fachdisziplinen und bilden die gemeinsame Kommunikations- und Bewertungsbasis.

• Zu den Meilensteinen des Entwicklungsprojektes steht somit eine aktuelle und alle

Zielparameter einschließende, objektive Bewertungsbasis zur Verfügung, um

korrigierend einzugreifen, Projektentscheidungen abzusichern und das

Entwicklungsprojekt zu steuern.

• Diese Vorgehensweise geht über aktuelle VDA/VDI Empfehlungen hinaus, sichert

den maximaler Nutzen aus dem Einsatz dieser Methoden und stellt ein

zukunftssicheres methodisches Rahmenwerk für den Entwicklungsbereich zur

Verfügung.

17.05.2013 Copyright © 2013 Life Cycle Engineers GmbH 3

FMEA Methodik

Erprobungsphase Definitionsphase Konzept- und

Detaillierungsphase

Optimierter Einsatz von Methoden im Entwicklungsprojekt

17.05.2013 Copyright © 2013 Life Cycle Engineers GmbH 4

QFD Quality-Function-Deployment

Requirement Management Anforderungsorganisation

Target Costing Zielkosten Management

Reifegrad des Produktes Funktionale Statusübersicht

Funktionsstruktur Produkt

DVP&R Design Verification Plan and Report

Partner Kommunikation Diskussionen über Funktionslösungen

nicht Bauteile.

Life Cycle Engineers Mehrwert durch verknüpfen der FMEA mit weiteren Entwicklungs-methoden über die funktionale Produktstruktur zur erhöhten Durch-gängigkeit.

FMEA FehlerMöglichkeitsEintrittsAnalyse

FMEA Methodik

Mehrwert durch Life Cycle Engineers

• Anwendungskompetenz von Anfang an

Grundlagen der FMEA werden vermittelt – danach wird die FMEA

direkt an den eigenen Produkten angewendet.

• Nutzen der FMEA am eigenen Produkt zeigen

Direkte, weiterführende Problemlösungen aus FMEA-Ergebnissen

werden in der frühen Produktphase erarbeitet.

• Individuelle FMEA Parameter werden gemeinsam erarbeitet

Gemeinsame Bestimmung der Risikoprioritätszahl (RPZ) und deren

Bedeutungen festlegen.

• Einführung in das Thema „Funktionale Produktstrukturen“

Zusammenhang und Durchgängigkeit der FMEA im Kontext

funktionalen Produktstruktur und weiterer Methoden.

17.05.2013 Copyright © 2013 Life Cycle Engineers GmbH 5

FMEA Methodik

Typische Projekte im FMEA Kontext

• Einführung der FMEA Methodik in Entwicklung und Produktion

– Ausrichten der FMEA an einem funktionalen Produktmodell

– Anpassung der FMEA Methodik für das Unternehmen durch direkte Durchführung der FMEA

in Projekten

– Begleitende Schulung durch die gemeinsame Arbeit in Entwicklungsprojekten

– Einbinden der FMEA in die Entwicklungsprozesse. Erstellen von FMEA Templates,

Checklisten und Verfahrensanweisungen

– Organisatorische Einbindung der FMEA, Auswahl und Coaching des FMEA Verantwortlichen

– Auswahl und Einführung von geeigneten SW-Tools

• FMEA Restrukturierung

– Analyse des derzeitigen FMEA Einsatzes. Erkennen der Schwachstellen

– Optimierung/Harmonisierung der FMEA (auch über mehrere Unternehmensbereiche) und

Coaching der Mitarbeiter über die gemeinsame Durchführung der FMEA in

Entwicklungsprojekten

• FMEA Methodencoaching

– Einführung der FMEA im Rahmen von Engineering Beratungsprojekten

– Anwenden der Methodik in ausgewählten Projekten. Ziel ist die Befähigung der Mitarbeiter

zur eigenständigen Durchführung der FMEA

17.05.2013 Copyright © 2013 Life Cycle Engineers GmbH 6

FMEA Methodik

Life Cycle Engineers – unser Mehrwert

Wir zielen auf den direkten Nutzen

FMEA direkt im Entwicklungsprojekt anwenden, Erfahrungen sammeln

und Akzeptanz sichern - und dann sukzessive weitere Mitarbeiter

einbinden.

Wir haben die Produktentwicklung als Ganzes im Blick

FMEA ist eine Methode – der Nutzwert steigt durch die Verbindung zu

anderen Methoden.

Methoden werden praxisnah vermittelt

Wir coachen Ihre Mitarbeiter vor Ort an Ihren Produkten, um schnell

Nutzen mit FMEA erzielen.

17.05.2013 Copyright © 2013 Life Cycle Engineers GmbH 7

FMEA Methodik

Übersicht

• Einleitung

• Begriffserklärung / Anwendungsbereiche / Arten

• Nutzen der FMEA

• FMEA individuell

• Schritte zur Durchführung der FMEA am Beispiel eines Turboladers

17.05.2013 Copyright © 2013 Life Cycle Engineers GmbH 8

FMEA Methodik

Definition der FMEA – die Ursprünge

• FMEA (Failure Mode and Effects Analysis oder auch deutsch: Fehlermöglichkeits- und

Einflussanalyse, ist eine analytische Methode, um potentielle Schwachstellen zu finden. Im Rahmen

des Qualitätsmanagements wird die FMEA zur vorbeugenden Fehlervermeidung eingesetzt. Die

FMEA wird insbesondere in der Design- bzw. Entwicklungsphase neuer Produkte oder Prozesse

angewandt.

• Die FMEA ist seit 1980 als *Ausfalleffektanalyse* in die DIN 25448 aufgenommen, sowie über die

VDA Richtlinie zur System FMEA Band4, 1996. Die Methodik der FMEA soll schon in der frühen

Phase der Produktentwicklung (Planung und Entwicklung) innerhalb des

Produktentwicklungsprozesses angewandt werden, da eine Kosten-/Nutzenoptimierung in der

Entwicklungsphase am wirtschaftlichsten ist. Denn je später ein Fehler entdeckt wird, desto

schwieriger und kostenintensiver wird seine Korrektur sein

• FMEA folgt dem Grundgedanken einer vorsorgenden Fehlerverhütung anstelle einer nachsorgenden

Fehlererkennung und -korrektur (Fehlerbewältigung) durch frühzeitige Identifikation potentieller

Fehlerursachen bereits in der Entwurfsphase. Damit werden ansonsten anfallende Kontroll- und

Fehlerfolgekosten in der Produktionsphase oder gar im Feld (beim Kunden) vermieden und die

Qualitätskosten insgesamt gesenkt. Durch eine systematische Vorgehensweise und die dabei

gewonnenen Erkenntnisse wird zudem die Wiederholung von Designmängeln bei neuen Produkten

und Prozessen vermieden.

17.05.2013 Copyright © 2013 Life Cycle Engineers GmbH 10

FMEA Methodik

17.05.2013 Copyright © 2013 Life Cycle Engineers GmbH 11

Risikoidentifizierung

Die FMEA betrachtet präventiv:

• Fehler

• deren Ursache

• und bewertet deren Risiken* bezüglich

Auftreten

Bedeutung

Entdeckung

Je früher ein Fehler erkannt wird, desto größer ist der Nutzen. Eine Fehlerfortpflanzung vom Lastenheft bis zum Produkt in der Hand des

Kunden würde ansonsten eine Potenzierung der Aufwände und Kosten zur

Fehlerkorrektur bewirken!

* Die Bewertung erfolgt anhand der Risikoprioritätszahl (RPZ), die Auftreten, Bedeutung und Entdecken des Fehlers zusammenfasst

FMEA Methodik

Arten der FMEA

• Die System-FMEA untersucht das Zusammenwirken von Teilsystemen in

einem übergeordneten Systemverbund bzw. das Zusammenwirken

mehrerer Komponenten in einem komplexen System. Sie zielt dabei auf die

Identifikation potentieller Schwachstellen, insbesondere auch an den

Schnittstellen, die durch das Zusammenwirken der einzelnen Komponenten

entstehen könnten.

• Die Design-FMEA zielt auf die Konstruktion einzelner Produkte oder

Bauteile und untersucht diese auf potentielle Schwachstellen oder

Ausfallmöglichkeiten.

• Die Prozess-FMEA* stützt sich auf die Ergebnisse der Design-FMEA und

befasst sich mit möglichen Schwachstellen im Fertigungs- oder

Leistungsprozess.

Oftmals werden System-FMEA und Design-FMEA zur sogenannten Produkt-

FMEA zusammengefasst. Life Cycle Engineers richtet diese an einem

funktionalen Produktmodell aus.

* Die Prozess-FMEA wird in den nachfolgenden Folien nicht betrachtet

17.05.2013 Copyright © 2013 Life Cycle Engineers GmbH 12

FMEA Methodik

Positionierung der FMEA im Produktentwicklungsprozess

Produkt FMEA

Produktentwicklungsprozess

Definitions-phase

Konzept- phase

Konstruktions- phase

Serien-anlauf

Serie

System FMEA

Design FMEA

Prozess FMEA

17.05.2013 Copyright © 2013 Life Cycle Engineers GmbH 13

FMEA Methodik

Übersicht

• Einleitung

• Begriffserklärung / Anwendungsbereiche / Arten

• Nutzen der FMEA

• FMEA individuell

• Schritte zur Durchführung der FMEA am Beispiel eines Turboladers

17.05.2013 Copyright © 2013 Life Cycle Engineers GmbH 14

FMEA Methodik

Nutzen der FMEA - Einführungsprojekt

• Besseres Produktverständnis in der frühen Phase

• Strukturiertes Abarbeiten der identifizierten Schwachstellen

• Vereinheitlichte und produktspezifische Risikobewertung (RPZ)

• Ableitung eines gewichteten Maßnahmenplanes

• Bessere Fokussierung auf Kernprobleme

• Vereinfachung des Produktverständnis und Hinweise auf

Beobachtungspunkte für neue Mitarbeiter

• Objektive Bewertung von Produktherausforderungen

• FMEA als Teil des Wissensmanagements im Engineering

• Teambildende Maßnahme

• Verbesserte Kommunikation mit Lieferanten und Kunden – es werden

Funktionen, nicht Bauteile betrachtet.

17.05.2013 Copyright © 2013 Life Cycle Engineers GmbH 15

FMEA Methodik

Nutzen der FMEA - Restrukturierungsprojekt

• Kunden, die bereits die FMEA-Methode nutzen:

– Spezifische Analyse der Anforderungen – je nach Produkt oder

Produktlinie.

– Vereinfachung oder „Entschlackung“ der Methode (weniger ist oft

mehr - kein Copy-and-Paste aus früheren Projekten)

– Vereinheitlichung der FMEA über die Produkte hinweg

– Ausrichtung an einem funktionalen Produktmodell

– Integration der Methode in die Entwicklungsprozesse

17.05.2013 Copyright © 2013 Life Cycle Engineers GmbH 16

FMEA Methodik

Übersicht

• Einleitung

• Begriffserklärung / Anwendungsbereiche / Arten

• Nutzen der FMEA

• FMEA individuell

• Schritte zur Durchführung der FMEA am Beispiel eines Turboladers

17.05.2013 Copyright © 2013 Life Cycle Engineers GmbH 17

FMEA Methodik

Welche Arbeitsinhalte sind je FMEA individuell?

• Entscheidung, welche Art der FMEA am wirkungsvollsten ist

(System bzw. Design-FMEA)

• Grad der Methodiktiefe und Nutzungsvorgabe im Prozess

• Erkenntnisnutzung und Umsetzung in Verbesserungen

• Erarbeitung einer produktspezifischen Funktionsstruktur

• Definition der Risikoprioritätszahl (RPZ-Werte)

17.05.2013 Copyright © 2013 Life Cycle Engineers GmbH 18

FMEA Methodik

Übersicht

• Einleitung

• Begriffserklärung / Anwendungsbereiche / Arten

• Nutzen der FMEA

• FMEA individuell

• Schritte zur Durchführung der FMEA am Beispiel eines Turboladers

17.05.2013 Copyright © 2013 Life Cycle Engineers GmbH 19

FMEA Methodik

Schritte zur Durchführung der FMEA

• Aufbau einer Systemstruktur für das Produkt

– Funktionale Struktur

– Blockdiagramm

• Schrittweise Bearbeitung des FMEA Formblattes

– RPZ-Werte Festlegung

– Arbeitsschritte 1-10

• Umsetzung der kritischen FMEA Punkte

– Kontinuierliche Bearbeitung der Aktivitäten

17.05.2013 Copyright © 2013 Life Cycle Engineers GmbH 20

FMEA Methodik

Beispiel: BorgWarner Turbo Systems

Erstellung der FMEA am Beispiel eines Turboladers

17.05.2013 Copyright © 2013 Life Cycle Engineers GmbH 21

FMEA Methodik

Beispiel: BorgWarner Turbo Systems

Individueller Ansatz der FMEA:

• Funktionsorientierter FMEA Aufbau

• Harmonisierung der FMEA quer über die unterschiedliche Entwicklungsbereiche

• Anpassung der FMEA Parameter an spezifische Produktanforderungen

Nutzen der FMEA für BorgWarner Turbo Systems

• Konfigurierbare FMEA – schnellere Zusammenstellung / Weniger Aufwand

• Strukturierte Ablage von Engineering Wissen – Höhere Qualität/ Weniger Fehler

/ Erfahrungen neuen Mitarbeitern strukturiert zur Verfügung stellen

• Verbesserte Partnerkommunikation – einfachere Argumentation / geringere

Abstimmaufwände

• Ausrichtung an branchenspezifischen Prozessvorgaben (APQP). Vorgegebene

Testmethoden (DVP&R) werden in die FMEA zur Risikobewertung bzw.

Vermeidung integriert.

• Die Anwendung der FMEA wird verbindlich in der frühen Entwicklungsphase

verankert – somit entsteht mehr Reaktionszeit für die Fehlerbeseitigung

17.05.2013 Copyright © 2013 Life Cycle Engineers GmbH 22

FMEA Methodik

Beispiel: BorgWarner Turbo Systems

Mehrwert durch Life Cycle Engineers

• Einbringung von Praxiserfahrung aus FMEA Anwendung

• Einbringen einer funktionsorientierten Sichtweise

• Geringere Schulungsaufwände, hoher praktischer Projektbezug durch

direkte Anwendung

• Zusammenführen verschiedener Fachbereiche zur gemeinsamen

Anwednung

• Unterstützung von BorgWarner beim Kunden innerhalb von Projekten

• Mitarbeiter erhalten eine höhere Sicherheit in der Anwendung - von der

Risikoidentifizierung bis zur Maßnahmendurchführung erfolgt eine

projektspezifische Begleitung

• Unterstützung in der Zertifizierung der FMEA durch den Endunden (OEM)

• Aufbau und Integration eines FMEA Prozesses in den Entwicklungsprozess

und der Organisation

17.05.2013 Copyright © 2013 Life Cycle Engineers GmbH 23

FMEA Methodik

Schritte zur Durchführung der FMEA

• Aufbau einer Systemstruktur für das Produkt

– Funktionale Struktur

– Blockdiagramm

• Schrittweise Bearbeitung des FMEA Formblattes

– RPZ-Werte Festlegung

– Arbeitsschritte 1-10

• Umsetzung der kritischen FMEA Punkte

– Kontinuierliche Bearbeitung der Aktivitäten

17.05.2013 Copyright © 2013 Life Cycle Engineers GmbH 24

FMEA Methodik

Aufbau funktionaler Strukturen

Gesamt System

Kernfunktionen

Komponenten -

Funktionen

Teile Funktionen

Vorteile – Konsistente Strukturen von

Top Level bis zum Einzelteil

– Funktionsstrukturen orientieren sich an den Kundenanforderungen

– Technologieneutrale Defintion

– Fokussierung auf funktionale Zusammenhänge und weniger auf einzelne Baueile

– Übertragung der Struktur in FMEA und andere Methoden

17.05.2013 Copyright © 2013 Life Cycle Engineers GmbH 25

FMEA Methodik

Definition der Funktionen

• Vorhandenes Produkt

– Funktionsanalyse der Teile

– Festlegen der Funktionsstruktur

– Ggf. ausprägen der Funktionen für den Kunden

• Lastenheft des Kunden

– Kundenanforderungen des Lastenheftes in die Funktionsstruktur übernehmen

• Kundenorientiertes Neuprodukt für einen Kunden

– QFD zum Ermitteln der Kundenanforderungen

– Kano Bewertung zum Festlegen des Kundennutzens

– Ableiten der Funktionen aus den QFD Anforderungen

Expressed

Quality

Attractive

Quality

Implicit

Quality

time

Achieve-

ment

Excitement

17.05.2013 Copyright © 2013 Life Cycle Engineers GmbH 26

FMEA Methodik

Zusammenhang Funktion / technische Struktur Funktion

Fehlerursache

Bauteil :

Wellenlagerung

Funktion: Axiale Fixierung

Fehlerursache: Lagerspiel

Bauteil: Lagerbuchse

Funktionsstruktur

Technische

Struktur (BOM)

Fehlerursache

17.05.2013 Copyright © 2013 Life Cycle Engineers GmbH 27

Funktionale und technische Sichtweise ergänzen sich. Sie ermöglichen eine leichte

Fehleridentifikation, lassen die Wirkung von Bauteiländerungen auf mehrere Funktionen

erkennen und sichern somit eine nachhaltige Risikominimierung.

FMEA Methodik

Zusammenhang Funktion / technische Struktur

• Was passiert wenn eine Funktion fehlerhaft ist?

– Die Fehleridentifikation erfolgt bauteilunabhängig auf Ebene der erarbeiteten

Funktionsstruktur.

– Die Identifikation möglicher funktionaler Fehler ist sowohl disziplinenübergreifend

als auch zusammen mit dem Endkunden leicht möglich, da näheres Detailwissen

über mögliche betroffene Bauteile nicht vorausgesetzt wird.

• Welche Auswirkungen hat diese fehlerhafte Funktion?

– Kettenwirkungen zu anderen Funktionen sind aus einem Funktionsverständnis

leicht ableitbar.

• Welche Bauteile sind hiervon betroffen?

– Auf fachspezifischer Ebene erfolgt die Auswirkungsanalyse bzgl. mechanischer,

elektrotechnischer oder elektronischer Bauteile sowie Software.

– Auf dieser Ebene erfolgt die Festlegung von Maßnahmen zur Risikominimierung

– deren Einfluß auf möglicherweise mehrere Funktionen vermeidet unnötige

Nebenwirkungen und stellt eine ganzheitliche Risikominimierung dar.

• Die Zusammenhänge zwischen Funktion und technischer Struktur sind

für den Kundenservice direkt wiederverwendbar.

17.05.2013 Copyright © 2013 Life Cycle Engineers GmbH 28

FMEA Methodik

Funktionsstruktur

17.05.2013 Copyright © 2013 Life Cycle Engineers GmbH 29

Lieferfunktionen

beschreiben die an den

Kunden gelieferten und

geforderten Funktionen

auf Ebene des

gesamten Laders.

Diese Funktionen sind

im Allgemeinem im

Lastenheft beschrieben

Die Funktionsstruktur des

Laders strukturiert den Lader

hinsichtlich seiner

Kernfunktionseinheiten. Es

wird ein

Gesamtfunktionsumfang

angeboten der ggf.

entsprechend reduziert

werden kann

Die Motor-

/Fahrzeugintegration

beschreibt alle Funktionen die

zum Einbau und Betrieb des

Laders am Motor und im

Fahrzeug erforderlich sind.

FMEA Methodik

Funktionsstruktur

17.05.2013 Copyright © 2013 Life Cycle Engineers GmbH 30

FMEA Methodik

Funktionsstruktur - Lieferfunktionen

Lieferfunktionen beschreiben die an den

Kunden gelieferten und geforderten

Funktionen auf Ebene des gesamten

Laders. Diese Funktionen sind im

Allgemeinem im Lastenheft beschrieben

17.05.2013 Copyright © 2013 Life Cycle Engineers GmbH 31

FMEA Methodik

Funktionsstruktur - Produktfunktionen

Die Funktionsstruktur des Laders

strukturiert den Lader hinsichtlich seiner

Kernfunktionseinheiten. Es wird ein

Gesamtfunktionsumfang angeboten der

ggf. entsprechend reduziert werden kann 17.05.2013 Copyright © 2013 Life Cycle Engineers GmbH 32

FMEA Methodik

Funktionsstruktur – Motor-/Fahrzeugintegration

Die Motor-/Fahrzeugintegration

beschreibt alle Funktionen die zum

Einbau und Betrieb des Laders am

Motor und im Fahrzeug erforderlich

sind.

17.05.2013 Copyright © 2013 Life Cycle Engineers GmbH 33

FMEA Methodik

Blockdiagramm Beispiel

17.05.2013 Copyright © 2013 Life Cycle Engineers GmbH 34

FMEA Methodik

Schritte zur Durchführung der FMEA

• Aufbau einer Systemstruktur für das Produkt

– Funktionale Struktur

– Blockdiagramm

• Schrittweise Bearbeitung des FMEA Formblattes

– RPZ-Werte Festlegung

– Arbeitsschritte 1-10

• Umsetzung der kritischen FMEA Punkte

– Kontinuierliche Bearbeitung der Aktivitäten

17.05.2013 Copyright © 2013 Life Cycle Engineers GmbH 35

FMEA Methodik

Festlegung der RPZ Werte (Risikoprioritätszahl)

• Risiko-Prioritätszahl (RPZ)

– Die Risiko-Prioritätszahl ist das Produkt der Bewertungszahlen für Auftreten (A),

Bedeutung (B) und Entdeckung (E):

RPZ = (A) x (B) x (E)

• Drei Bereiche für die RPZ- Werte

– Grün

• RPZ Werte unter 80 beschreiben Fehler mit einer niedrigen Priorität.

• Das potentielle Risiko ist unkritisch

• Die Werte sind zu beobachten, es sind aber keine Aktivitäten notwendig

– Gelb

• RPZ Werte zwischen 80 und 120

• Die Werte beschreiben ein mittleres Risikopotential

• Eine intensive Beobachtung der Risiken ist notwendig

• Aktionen sollten beschrieben werden

• Werte dienen ggf. zur Steuerung mit einem OEM

– Rot

• RPZ Werte oberhalb 120

• Beschreiben ein erhebliches Risikopotentials

• Aktionen/Maßnahmen müssen definiert werden

• Die Maßnahmen zur Risikominimierung müssen bearbeitet und nachverfolgt

werden.

17.05.2013 Copyright © 2013 Life Cycle Engineers GmbH 36

FMEA Methodik

Festlegen der RPZ-Werte (Risikoprioritätszahl)

• Nach unserer Erfahrung ist:

– Die klare und individuelle Bewertung der RPZ-Werte für die Produkte des

Unternehmens ist unbedingt notwendig

– Die Vorgabewerte der VDA-Richtlinie sind in vielen Fällen zu ungenau

– Die Werte müssen aufgrund einer produktbezogene Beschreibung detailliert

werden und optimaler Weise mit eindeutigen Beispielen illustriert werden

– Werden RPZ-Werte von einem Endkunden (OEM) vorgegeben, werden diese

Werte übernommen. Bei mehreren Endkunden mit unterschiedlichen Vorgaben

bietet es sich an, für die RPZ-Werte einen Bereich zu definieren. Damit lassen

sich die unterschiedlichen Vorgaben für das eigene Unternehmen normieren.

• Vorteile

– Schnellere zielgerichtete Bewertung

– Vermeidung von längeren nicht zielführenden Diskussionen im Team

– Konsistentere Qualität in den FMEA‘s

– Individuelles und damit schnell nachvollziehbares Bewertungsschema

– Stärkt die neutrale Position des Moderators

17.05.2013 Copyright © 2013 Life Cycle Engineers GmbH 37

FMEA Methodik

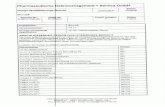

FMEA Prozessschritte 1- 10

1. Was ist die Funktion?

2. Was kann

passieren?

3. Was

sind die

Effekte?

10. Was sollte

man zur Abhilfe

tun?

• Konstruktion

• Prozess

• Prüfung

• Prozeduren& Standards

4. Bedeutung

des Fehlers?

5. Was sind die

Ursachen?

6. Auftreten

des Fehlers?

7. Was kann zur

Vermeidung getan

werden?

8. Erkennbarkeit

des Fehlers?

9. RPZ

Bewertung?

17.05.2013 Copyright © 2013 Life Cycle Engineers GmbH 38

FMEA Methodik

FMEA Bewertung - Auftretenswahrscheinlichkeit

Auftretenswahrscheinlichkeit Beispiele Kunde BWZ

Sehr hoch: Sehr häufiges Auftreten

der Fehlerursache, unbrauchbares,

ungeeignetes Konstruktionskonzept

Komplett falsches Konstruktionskonzept, Serienumsetzung ist nicht

zu erwarten. 10

Sicheres Auftreten des Fehlers. 9

Hoch: Fehlerursache tritt wiederholt

auf, problematische, unausgereifte

Konstruktion

Hohe Wahrscheinlichkeit für das Auftreten des Fehlers. Es sind noch

erhebliche Entwicklungsaktivitäten zu Konzept-, und

Konstruktionsabsicherung zu erwarten. 8

Kritische Komponenten die zu Problemen führen. Weitere

Ausarbeitung der Konstruktion ist notwendig 7

Mäßig: Gelegentlich auftretende

Fehlerursache, geeignete, im

Reifegrad fortgeschrittene

Konstruktion

Konstruktiv sichere Lösung bei der noch die Optimierung und

Detaillierung von konstruktiven Teilaspekten notwendig sind. 6

Konstruktiv sichere Lösung bei der eine weitere Detaillierung

notwendig werden kann. Veränderungen ergeben sich primär aus

Fragestellungen, die sich aus der Integration des ATL an den Motor

bzw. das Fahrzeug ergeben.

Anpassungen ergeben sich meist aus Prüfstandläufen und

Fahrzeugerprobung

5

Konstruktiv sichere, serienfähige und erprobte Lösung mit einem

geringen Bedarf zur konstruktiven Optimierung von funktionalen

Teilaspekten 4

Gering: Auftreten der Fehlerursache

ist gering, bewährte konstruktive

Auslegung

Verwendung einer stabilen, über die Serie abgesicherten Lösung,

die nur in wenigen Fällen zu Problemen führen wird 3

Verwendung einer stabilen, über die Serie abgesicherten Lösung,

die bei gleichen/ähnlichen Applikationen sicher funktioniert 2

Sehr gering: Auftreten der

Fehlerursache ist unwahrscheinlich 1

17.05.2013 Copyright © 2013 Life Cycle Engineers GmbH 39

FMEA Methodik

FMEA Bewertung - Bedeutung Bedeutung der Folgen Beispiele Kunde BWZ

Sehr hoch: Sicherheitsrisiko, Nichterfüllung

gesetzlicher Vorschriften, Liegenbleiber.

Der Fehler tritt ohne Vorwarnung ein und er verursacht ein hohes

Sicherheitsrisiko und die potentielle Verletzung des

Fahrzeugführers 10

Der Fehler tritt meist mit Vorankündigung (z.B. Leistungsverlust,

Geräusch) auf und er verursacht den Ausfall des Fahrzeugs oder

die Verletzung gesetzlicher Vorschriften (z.B.: Abgasgrenzwerte). 9

Hoch: Funktionsfähigkeit des Fahrzeuges

stark eingeschränkt, sofortiger

Werkstattaufenthalt zwingend erforderlich,

Motorfunktionen stark beeinträchtigt

Das Fahrzeug ist fahrfähig, muss aber aufgrund von

Funktionseinschränkungen zwingend in die Werkstatt. 8

Das Fahrzeug ist fahrfähig, muss aber aufgrund von

Funktionseinschränkungen in die Werkstatt. 7

Mäßig: Funktionsfähigkeit des Fahrzeuges

eingeschränkt, sofortiger Werkstattaufenthalt

nicht zwingend erforderlich, Motorfunktionen

etwas beeinträchtigt

Fehler die der Kunde als Beeinträchtigung der Betriebsfunktion

wahrnimmt. Besuch der Werkstatt aufgrund des Funktionsfehlers. 6

Fehler die vom Kunden als Beeinträchtigung erkannt werden

Erhöhte Geräuschbelastung

Verringerung des Ansprechverhaltens der Regelung 5

Funktionale Einschränkungen die sich erst über eine längeren

Zeitraum zeigen

Montageprobleme im Produktionsprozess.

Probleme werden von dem Kunden meist nicht wahrgenommen

4

Gering: Geringe Funktionsbeeinträchtigung

des Fahrzeuges, Beseitigung beim nächsten

planmäßigen Werkstattaufenthalt, leichte

Kundenverärgerung

Minimale Veränderungen der Funktionalität über einen längern

Zeitraum 3

2

Sehr gering: Sehr geringe

Funktionsbeeinträchtigung, nur vom

Fachpersonal erkennbar

1

17.05.2013 Copyright © 2013 Life Cycle Engineers GmbH 40

FMEA Methodik

FMEA Bewertung - Entdeckungswahrscheinlichkeit

Entdeckungswahrscheinlichkeit Bewertungs-

zahl

Sehr gering: Entdecken der aufgetretenen Fehlerursache ist

unwahrscheinlich, Zuverlässigkeit der Konstruktionsauslegung wurde nicht

oder kann nicht nachgewiesen werden

10

9

Gering: Entdecken der aufgetretenen Fehlerursache ist weniger

wahrscheinlich, Zuverlässigkeit der Konstruktionsauslegung kann

wahrscheinlich nicht nachgewiesen werden

8

7

Mäßig: Entdecken der aufgetretenen Fehlerursache ist wahrscheinlich,

Zuverlässigkeit der Konstruktionsauslegung könnte vielleicht

nachgewiesen werden

6

5

4

Hoch: Entdecken der aufgetretenen Fehlerursache ist sehr

wahrscheinlich, Zuverlässigkeit der Konstruktionsauslegung kann

nachgewiesen werden

3

2

Sehr hoch: Aufgetretene Fehlerursache wird sicher entdeckt 1

17.05.2013 Copyright © 2013 Life Cycle Engineers GmbH 41

FMEA Methodik

Schritte zur Durchführung der FMEA

• Aufbau einer Systemstruktur für das Produkt

– Funktionale Struktur

– Blockdiagramm

• Schrittweise Bearbeitung des FMEA Formblattes

– RPZ-Werte Festlegung

– Arbeitsschritte 1-10

• Umsetzung der kritischen FMEA Punkte

– Kontinuierliche Bearbeitung der Aktivitäten

17.05.2013 Copyright © 2013 Life Cycle Engineers GmbH 42

FMEA Methodik

Kontinuierliche Bearbeitung der Maßnahmen

• Gemäß RPZ Zahl bzw. Bewertungsschema müssen mindestens die Risiken

mit RPZ>120 mit Maßnahmen zur Risikosenkung verbunden sein.

• Eine kontinuierliche Bearbeitung bedeutet ggf. eine iterative

Vorgehensweise

1. Festlegung der Maßnahmen. Diese nehmen meist einen direkten Einfluß auf

die konstruktive Auslegung des Produktes.

2. Planung der Durchführung der Maßnahmen - Einbindung in das

Projektmanagement

3. Abarbeitung der Maßnahmen, Erfolgskontrolle

4. Neubewertung des Risikos bzw. Neufestlegung der RPZ Zahl z.B. anläßlich der

definierten Meilensteine des Entwicklungsprojektes

5. Gegebenenfalls Festlegung neuer Maßnahmen bis die RPZ Bewertung einen

vertretbaren Wert liefert (z.B. RPZ=90)

17.05.2013 Copyright © 2013 Life Cycle Engineers GmbH 43

FMEA Methodik

FMEA - Zusammenfassung

• Die FMEA ist eine seit mehr als 30 Jahren bewährte Methode.

• Die Ausrichtung an einem funktionalen Produktmodell wird der gestiegenen

Produktkomplexität gerecht und stellt die interdisziplinäre (Mechanik,

Elektronik, Software) Kommunikatiosnbasis dar.

• Die Festlegung von Risikoprioritätszahlen inkl. Bewertungsschema ist das

Kernelememt zur effektiven Reduzierung erkannter Risiken.

• Die Einführung einer FMEA Methodik sollte konkret anhand eines

entstehenden Produktes erfolgen

– um die Methodik an kundenspezifische Rahmenbedingungen anzupassen

– um durch Begleitung des Projektteam die Anwendung über das ganze

Entwicklungsprojekt sicherzustellen

– um projektübergreifend die notwendige Akzeptanz der Methodik und deren

Integration in die Entwicklungsprozesse anhand nachweislicher

Risikominimierung sicherzustellen

17.05.2013 Copyright © 2013 Life Cycle Engineers GmbH 44

Ihre Ansprechpartner:

Markus Kelch

Geschäftsführer

E-Mail: markus.kelch

@life-cycle-engineers

Matthias Degen

Geschäftsführer

E-Mail: matthias.degen

@life-cycle-engineers.de

Dr. Thomas Friedmann

Geschäftsführer

E-Mail: thomas.friedmann

@life-cycle-engineers.de

Life Cycle Engineers GmbH Friedrich König-Str. 25A, 55129 Mainz Tel. +49.6131.5881860, Fax +49.6131.5881869 www.life-cycle-engineers.de