»Herstellung, Anwendung, Recycling« Date… · Calcium, Aluminiumoxid Al2O3, oder Siliciumcarbid...

Transcript of »Herstellung, Anwendung, Recycling« Date… · Calcium, Aluminiumoxid Al2O3, oder Siliciumcarbid...

Aluminium-Zentrale

Aluminiumschäume»Herstellung, Anwendung, Recycling«

Merkblatt

W 17

02

n Aluminiumschäume – Herstellung, Anwendung, Recycling

1. Aluminiumschäume mit großem 04Konstruktionspotential (Einleitung)

2. Schaumherstellung – 05variabel und vielseitig

2.1 Schmelzmetallurgische Verfahren 052.1.1 Aufschäumen von Schmelzen durch 05

Einblasen von Gas2.1.1.1 Verfahrensprinzip 052.1.1.2 Herstellung von Formteilen 062.1.2 Aufschäumen von Schmelzen durch

Treibmittel 062.1.3 Aufschäumen durch Ausnutzen der 07

temperatur- und druckabhängigen Gaslöslichkeit von Metallschmelzen

2.1.4 Herstellung offenporiger Schäume 08aus Schmelzen durch Gießen

2.1.5 Schaumherstellung durch Umgießen 09von Granalien – Syntaktische Schäume

2.1.6 Spray Forming 102.2 Abscheidetechniken 102.3 Pulvermetallurgische Verfahren 102.3.1 Begasung von Metallpulvern 10

- Metallpulverschlicker 10- Einschluss von Gasen 11

2.3.2 Treibmittelgebundene Verfahren 112.3.2.1 Verfahrensschritte 12

- Verdichten 12- Aufschäumvorgang 12- Verwendung von Spänen 12

2.3.2.2 Einflüsse auf das Schäumergebnis 13- Einfluss der Rohstoffeigenschaften 13- Einfluss des Mischens 13- Einfluss des Kompaktierungsverfahrens 13- Zwischenverarbeitungsschritte 14- Schäumvorgang 14- Untersuchung des Aufschäumverhaltens 14

2.3.2.3 Herstellung von Formteilen 15- Umformung von Halbzeugen 15- Selektive Aufschäumung 15- Aufschäumen in einer Form 15- Schauminjektionsverfahren 16- APM-Technologie 17

2.3.2.4 Verbundplatten, Verbundelemente 17- Kleben 17- Plattieren 18- APM-Sandwichverbunde 18- Thermisches Spritzen 18- Thermisches Spritzen: easyFoam-Prozess 19- Tailored blanks 20

3. Eigenschaften von Aluminium- 20schäumen

3.1 Eigenschaften und Struktur 20- Prüfung der Struktur 20- Simulationen 20

3.2 Mechanische Eigenschaften 223.2.1 Schäume ohne Deckblech 22

- Druckfestigkeit 22- Einfluss der Außenhaut 22- Einfluss der Schäumrichtung 23- Einfluss der Dichte 23- Einfluss des Legierungsgehaltes 24- Einfluss von Wärmebehandlungen 24- Schubfestigkeit 25- Zugfestigkeit 25

3.2.2 Aluminiumschaumverbunde mit 26Deckblechen- Aluminiumschaum mit Stahldeckblechen 26- Aluminiumschaum mit Aluminium- 27

deckblechen- Schaumgefüllte Rohre 27

3.3 Absorption von Verformungsenergie 27- Charakterisierung durch Plateaulage 27- Ausschäumen von Profilen 28

3.4 Elastizitätsmodul 29- Einfluss der Dichte 29- Einfluss des Legierungsgehaltes 30- Prüfverfahren 30

3.5 Ermüdungsverhalten 303.6 Physikalische und chemische 31

Eigenschaften- Leitfähigkeit 32- Wärmeleitfähigkeit/-dämmung 32- Schall- und Vibrationsdämmung 32- Elektromagnetische Abschirmung 32- Chemische Eigenschaften 33

4. Verarbeitung von Aluminiumschaum 334.1 Schraub- und Nietverbindungen 334.2 Löten 344.3 Schweißen 34

5. Anwendungen 365.1 Aluminiumschäume im Pkw- und 36

Nutzfahrzeugbau- Energieabsorption 36- Leichtbau 37- Dämmung 37- AFS - Aluminium Foam Sandwich 38

5.2 Aluminiumschäume im Bauwesen 395.3 Aluminiumschäume in Klima-, 39

Kälte- und Lufttechnik5.4 Möbel und Accessoires – 40

Aluminiumschaum als Designobjekt - Leuchten 40- Möbel 41- Accessoires 41

5.5 Aluminiumschäume im 41Maschinenbau

6. Recycling und Ökologie 42

Literatur 43

Für die inhaltliche Überarbeitung dieses Merkblattesdanken wir Frau Dr.-Ing. Catrin Kammer, Goslar

Inhalt

03

W 17

Merkblatt

04

1. Aluminiumschäume mit großemKonstruktionspotenzial

ImZusammenhang mit der Realisierung innovativer Leicht-baukonzepte ist ein verstärktes Interesse an Metallschäu-men, insbesondere aus Aluminium und Aluminiumlegie-rungen, zu verzeichnen. Obwohl diese Werkstoffgruppeseit ca. 50 Jahren bekannt ist, hat sie einen vergleichs-weise geringen Bekanntheitsgrad. Dies liegt vor allemdarin begründet, dass frühere schwer kontrollierbare Verfahrensvarianten es nicht gestatteten, Schaumalumi-nium mit reproduzierbaren Eigenschaften herzustellen.

Für weitere Forschungen sprachen jedoch die zu erwar-tenden Eigenschaften, die aus den Eigenschaften natür-licher hochporöser Materialien abgeleitet wurden. Bei-spielsweise liegt die Porosität von Holz oder Knochenoberhalb von 50 %, beide besitzen eine hohe Steifigkeitmit geringem spezifischen Gewicht und ein sehr gutesEnergieabsorptionsvermögen. Könnte ein Metall mit ähn-lichen Eigenschaften ausgestattet werden, würde dies den Metallen - und hier gerade Aluminium - vielfältige neue Anwendungsmöglichkeiten erschließen.

Erste Schaumaluminiumproben waren Erfolg versprechend.Es gelang, durch einen der Herstellung von Schaumstoffenähnlichen Aufschäumprozess einen hochporösen metal-lischen Werkstoff herzustellen.

Das Ergebnis war ein stark expandiertes, spezifisch leich-tes Material mit zellularer Struktur. Die Poren konnten jenach Herstellprozess offen (sog. Zellulare Metalle) odergeschlossen (Metallschäume) sein und mehr als dreiViertel des Volumens ausmachen. Die Werkstoffe besta-chen je nach Porosität durch gute Eigenschaften (z.B. Gasdurchlässigkeit, hohe Wärmeleitfähigkeit) in Verbin-dung mit einem sehr niedrigen spezifischen Gewicht. Diein früheren Jahren unternommenen Versuche zur Her-stellung von Metallschäumen bargen jedoch erheblicheverfahrenstechnische Probleme hinsichtlich der Reprodu-zierbarkeit und Wirtschaftlichkeit und konnten sich nichtdurchsetzen.

In jüngerer Zeit entwickelte Verfahrensvarianten hingegenversprechen eine deutlich bessere Qualität des ge-schäumten Metalls, was das wieder erwachte Interessean dieser Werkstoffgruppe zu einem Teil erklärt. Eine wei-tere Erklärung sind aber auch geänderte Rahmenbedin-gungen hinsichtlich der Anwendung des Werkstoffes, ins-besondere die Suche der Automobilindustrie nach leichten,stoßabsorbierenden und dabei nicht brennbaren Werk-stoffen. Nur mit derartigen Werkstoffen lassen sich sicher-heitstechnische aber auch ökologische Anforderungen anein modernes Fahrzeug realisieren. Andere denkbare Anwendungsgebiete gibt es im Maschinenbau, dem Bau-wesen oder auch in der chemischen Industrie.

Erste einzelne Anwendungen der Metallschäume sowieinteressante Prototypen und Konzeptstudien stimmenoptimistisch. Sogar Designer entdeckten das ungeahntekünstlerische Potenzial des neuen Materials.

Für die auf technischer Seite noch geringe Verbreitungsind neben preislichen Gründen Vorbehalte auf Konstruk-teursseite verantwortlich, die sich aus zu geringem Wissenüber diese interessante Werkstoffgruppe ergeben.

Unabdingbar für einen breiten Einsatz von Metallschaumsind:

n reproduzierbare Metallschäume,n allgemein gültig anwendbare Eigenschaften,n grundlegende Bearbeitungsparameter,n grundlegende Konstruktionsparameter sowien Aussagen zum Korrosionsverhalten.

Lösungsansätze gibt es aber auch schon hier: So könnenComputersimulationen helfen, zur schnelleren Akzep-tanz des Werkstoffes in diesen Bauteilen und zudem zurSenkung der Entwicklungskosten beizutragen. Unter die-ser Zielsetzung wurden bereits verschiedene Modelle ent-wickelt.

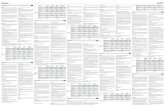

Wirken in diesem Sinne – wie dies in den letzten Jahrenverstärkt der Fall ist – Schaumhersteller, Prüf- und For-schungsinstitute sowie potenzielle Anwender zusammen,ist mit Bauteilen aus oder mit Metallschäumen in relativkurzer Zeit zu rechnen (Bild 1). Zu beachten ist aber immer: Chancen haben nur Anwendungen, bei denenmehrere Eigenschaften zum Tragen kommen, nicht nurdie Leichtigkeit allein. Hierfür gibt es in der Regel schonkostengünstigere Alternativen.

Fertigungs-ideen

Produktideen

Entwicklung der Fertigungs-technologie

erste Produkte

Innovationsrate

Marktentwicklung

Inno

vatio

nsra

teM

arkt

entw

ickl

ung

Zeit

Prognostizierte Innovationsrate und Marktent-wicklung von Metallschäumen (Fraunhofer-IFAMBremen) (Bild 1)

n Aluminiumschäume – Herstellung, Anwendung, Recycling

05

W 17

Merkblatt

W 17

2. Schaumherstellung - variabel und vielseitig

Grundsätzlich sind bei der Herstellung von Schäumen diezwei wichtigen Hauptverfahrensgruppen

n der schmelzmetallurgischen Erzeugung und n der pulvertechnologischen Herstellung

zu unterscheiden.

Entsprechend dieser Verfahrensgruppen sollen die wich-tigsten Herstellverfahren nachfolgend erläutert werden.

Zu beachten ist aber: Da streng genommen auch bei derzweiten Verfahrensvariante eine schmelzflüssige Phase im Schäumprozess auftritt, ist auch eine Unterscheidungnach direktem und indirektem Aufschäumen üblich:

n Danach geht das direkte Verfahren von einer durchhomogen verteilte nichtmetallische Partikel stabilisier-ten Schmelze aus, die durch ein von außen eingebla-senes Gas aufgeschäumt wird. Alternativ ist auch derEinsatz von Treibmitteln möglich, die in der SchmelzeGase freisetzen.

n Das indirekte Verfahren geht von einem festen Alumi-niumvormaterial aus, das ein Treibmittel in feiner Ver-teilung enthält. Beim Erwärmen und Aufschmelzen wird das Treibmittel frei, das Metall schäumt auf. Derfeste Vorkörper kann dabei sowohl pulvermetallurgischals auch schmelzmetallurgisch hergestellt werden.

Daneben gibt es noch einige Sonderverfahren, so z.B. dasSputterverfahren, die elektrochemische Abscheidung unddas Sintern loser Pulver, wobei letzteres zwar ein nichtkom-paktes Material, aber streng genommen keinen Schaum imSinne der jetzt üblichen Terminologie ergibt. Hinzu kommt,dass letztgenanntes Verfahren nicht für Aluminiumpulveranwendbar ist. Der Grund dafür liegt in der die Aluminium-partikel umgebenden Oxidschicht, die ein spontanes Sinternverhindert.

2.1 Schmelzmetallurgische Verfahren

Die Erzeugung geschlossenporiger Metallschäume durchdirektes Aufschäumen von Schmelzen beginnt stets miteinem Erschmelzen des Aluminium-Matrixmetalls. An-schließend werden je nach Verfahrensvariante Natrium, Calcium, Aluminiumoxid Al2O3, oder Siliciumcarbid SiC zurErhöhung der Viskosität der Schmelze eingerührt (Ein-dicken). Im weiteren Vorgehen bestehen dann je nach Ver-fahren Unterschiede, die im Wesentlichen darauf beruhen,dass

n in der ersten Variante Gas von außen in die Schmelzeeingeblasen wird bzw.

n im zweiten Fall das Gas in der Schmelze („in-Situ“)

gebildet wird. Möglich wird dies durch vorherige Zuga-be eines geeigneten Treibmittels.

Beide Verfahrensweisen haben sich mittlerweile etablierenkönnen. Daneben gibt es einige Sonderverfahren, die z.B.die temperaturabhängige Gaslöslichkeit von Schmelzenausnutzen, Polymerschäume zur Erzeugung einer Gieß-form verwenden oder gar Platzhalter verwenden.

2.1.1 Aufschäumen von Schmelzen durch Einblasen von Gas

Dieses Verfahren wurde im Rahmen der Entwicklung vonMMC (metal matrix composites) entdeckt. MMCs sind Ver-bundwerkstoffe, deren metallischer Matrix durch das Ein-bringen von zumeist keramischen Verstärkungspartikelnbestimmte Eigenschaften verliehen werden. Auf Alumini-umbasis hergestellte MMCs enthalten zumeist die Ver-stärkungskomponenten SiC oder Al2O3. Zu ihrer Herstel-lung wurden verschiedene Wege beschritten; erprobt wur-den z.B. pulver- oder schmelzmetallurgische Verfahren.Quasi als Nebenprodukt der schmelzmetallurgischenMMC-Forschungen etablierte sich eine neue Variante derSchaumherstellung. Es wurde beobachtet, dass sich beimVergießen von MMC-Schmelzen durch die eingewirbelteLuft an der Schmelzoberfläche ein Blasenhaufwerk vonrelativ hoher Stabilität bildete, d.h. die Blasen zerplatztenkaum. Die Ursache für die beobachtete hohe Stabilität lagdabei in den keramischen Verstärkungspartikeln.

2.1.1.1 Verfahrensprinzip

Gezielte Forschungsarbeiten führten zur Entwicklung einer Schäumtechnologie, bei der - wie in den Bildern 2und 3 ersichtlich - ein Gas (z.B. Luft, Stickstoff oder Argon)mit einem rotierenden Impeller oder vibrierenden Gas-düsen in eine MMC-Schmelze (mit 10 - 20 % SiC, Al2O3 oderMgO, Teilchengröße ca. 5 bis 20 µm) geblasen wird. Derentstehende Schaum wird, z.B. mit Hilfe eines Förder-bandes, als Platte abgeschöpft – eine kontinuierliche Fer-tigung ist damit möglich. Über die Gasmenge und dieImpellerdrehzahl lässt sich die Porenstruktur beeinflus-sen. Wichtigste Aufgabe von Impeller- oder Düsensystemist die Einstellung feiner, gleichmäßig verteilter Gas-blasen. Die Porosität ist im Bereich von 80 % bis 98 %variierbar, dies entspricht einer Dichte von 0,069 bis 0,54g/cm3. Die Wanddicken der Poren lassen sich im Bereichvon 50 bis 85 µm einstellen. Das Verfahren wird stetigweiterentwickelt, so z.B. hinsichtlich eines vertikalenHerausziehens des Schaums. Damit soll einer bei derhorizontalen Fertigung möglichen Anisotropie der Eigen-schaften entgegengewirkt werden.

Kommerzielle Anwendung findet dieses Verfahren u.a. bei der Firma Cymat zur Herstellung von Aluminium-schaum unter der Bezeichnung SAF (Stabilized Alumini-um Foam). Eine bereits installierte Produktionslinie kannbis zu 1000 kg SAF/h herstellen. Die Plattendicken liegen

06

n Aluminiumschäume – Herstellung, Anwendung, Recycling

im Bereich von 6 bis 100 mm bei einer Breite von bis zu1,5 m. Die Länge kann 15 m erreichen.

Eine weitere Alternative ist die Verwendung von MMC-Recyclaten als Vormaterial. Diese von der Hütte Klein-reichenbach (Österreich) entwickelte Variante ist eine kos-tengünstige Möglichkeit sowohl der Schaumherstellungals auch des Recyclings von aluminiumbasierten MMC,deren Recycling sonst teuer und aufwendig ist.

2.1.1.2 Herstellung von Formteilen

Ein gewisser Nachteil besteht darin, dass MMC-Werk-stoffe prinzipiell schwer zu bearbeiten sind. Durch die ein-gelagerten Keramikpartikel werden Schneidwerkzeugeschnell stumpf, die Umformbarkeit ist erschwert.

Der Nachbearbeitungsaufwand lässt sich jedoch verringern,wenn die Formgebung bereits in der flüssigen Phase er-folgt, wie es beispielsweise mit einem Niederdruckgieß-verfahren möglich ist (Bild 4). Ein anderer möglicher Wegzu Formteilen ist eine Formgebung des aus der Schmelzeabgeschöpften Schaumes durch Walzen.

Die im Bild5 gezeigte Verfahrensentwicklung sieht ein Ein-blasen von Gas (wie N2 oder O2 oder einem Gemisch beider)in eine Schmelze vor. In dieser enthaltene kleine SiC- oder

Al2O3-Teilchen stabilisieren die entstehenden Gasblasenbis zur Erstarrung. Das Verfahren erlaubt es, Schaumform-teile mit geschlossener Außenhaut aus einer Aluminium-schmelze zu erzeugen und dabei gleichzeitig die Eigen-schaften der Teile gezielt zu beeinflussen. Als besonderswichtig wird das Erzielen einer gleichmäßigen, innerenPorenstruktur gesehen, da sich dann auch gleichmäßigereEigenschaften ergeben.

Die Gaseinblaseinrichtung wird so gestaltet, dass Gasbla-sen einheitlicher Größe entstehen. Damit wird der Schaumnun nicht in undefinierter Form von der Schmelze abge-zogen, sondern füllt eine Kokille. Sobald diese gefüllt ist,wird die Kühlung wirksam und die Zellstruktur erstarrt.Auf diese Weise entstehen die erwünschten Formteile mitgeschlossener Außenhaut. Die Kokille kann mit dem er-starrenden Formteil von der Schmelze abgenommen unddurch eine neue Kokille ersetzt werden.

2.1.2 Aufschäumen von Schmelzen durch Treibmittel

Beim sog. ALPORAS-Verfahren wird mit einem rotierendenImpeller ein Treibmittel, in der Regel TiH2, in die Schmelzegerührt (Bilder 6, 7). Die Aluminiumschmelze wurde zuvorbei 680 °C mit Calcium versetzt und einige Minuten gerührt.Dadurch steigt die Viskosität beachtlich, zurückzuführenauf die Bildung von stabilisierenden Phasen (CaO, CaAl2O4,Al4Ca, s. auch Bild 8). Das Einrühren des Treibmittels muss unter der Zielstellungeiner homogenen Porenverteilung besonders rasch erfol-gen, denn die Zersetzungstemperatur der meisten Treib-mittel liegt unterhalb der Schmelztemperatur des Alu-miniums. Bei Erwärmung in einer geschlossenen Kokillezersetzt sich das Treibmittel und es kommt zur Expansiondes Schaums. Nach Abkühlen der Kokille wird als Ergeb-nis ein Metallschaum mit einer Porosität von 89 - 93 %

Aluminiumschaum wirdzu Platten verarbeitet

GasAbguss in den Schäumofen

Impeller

Herstellung einer MMC-Schmelze durch Einrühren von keramischen Teilchen

Schmelze

Prinzip des Schäumens partikelverstärkterSchmelzen (nach Cymat) (Bild 3)

Gas

Impeller

Schmelze

Form

Formhohl-raum

Aufschäumungs-behälter

Fertigteil nach Entnahme

Herstellung von Schaumformteilen durchNiederdruckguss (nach Cymat) (Bild 4)

Verfahrensschritte beim Schäumen partikelver-stärkter Schmelzen (Cymat) (Bild 2)

Schmelzendes

Aluminiums

Einrühren der

keramischenVerstärkung

Einblasenvon Gas

Abschöpfendes

Schaumes

07

W 17

Merkblatt

erhalten, dessen Dichte zwischen 0,2 g/cm3 und 0,3 g/cm3

liegt. Die Blockgewichte betragen ca. 160 kg, eine typischePorengröße liegt im Bereich von 2 bis 10 mm. Platten(gebräuchlichste Dicke 10 mm) werden durch Sägen er-zeugt. Nachteil: Mit diesem kokillengebundenen Ver-fahren ist keine Herstellung von Formteilen möglich.

2.1.3 Aufschäumen durch Ausnutzen der temperatur-und druckabhängigen Gaslöslichkeit von Metall-schmelzen

Einem anderen Prinzip folgt das Verfahren GASAR, bei demdie druck- und temperaturabhängige Löslichkeit von Was-serstoff in der Schmelze ausgenutzt wird. Dieser Effekt istvor allem den Gießern unangenehm bekannt, führt er doch

zur unerwünschten Porosität von Gussstücken. Ein ge-wisser Betrag von Wasserstoff ist nahezu immer in Alu-miniumschmelzen atomar gelöst. Die Löslichkeit ist tem-peraturabhängig und durch einen großen Löslichkeits-sprung bei der Erstarrungstemperatur gekennzeichnet.Bild 9 zeigt die Verhältnisse für Reinaluminium unterGleichgewichtsbedingungen. Der mit sinkender Tempera-tur freiwerdende Wasserstoff führt zur Blasenbildung. DieMenge und Verteilung der Gasporen ist von verschiedenenFaktoren abhängig, z.B. von der gelösten Gasmenge, vonden Abkühlungsbedingungen, von den Möglichkeiten fürdie Blasenkeimbildung (Reinheit der Schmelze) sowie denMöglichkeiten für das Entweichen des Gases. Die Wasser-stofflöslichkeit wird unter Gleichgewichtsbedingungen vonder Legierungszusammensetzung und der Temperatur be-stimmt. Die Kenntnis dieser Zusammenhänge eröffneteine weitere Möglichkeit zur gezielten Einstellung vonBlasen im Metall.

Kokille

Einblase-einrichtung

Schäumgas

Aluminium-schmelze und Keramik-partikel

Schematische Einrichtung für einen Prozess zurFormteilerzeugung aus partikelverstärktem Alu-miniumschaum (METCOMB, Schemazeichnungnach LKR Ranshofen) (Bild 5)

0

1

2

3

4

5

6

7

0 1 2

Viskosität in 10-3 Pa . s

Cal

cium

geha

ltin

%

Einfluss des Calciumgehaltes auf die Viskositäteiner Aluminiumschmelze nach einer Rührzeitvon 10 min (nach Banhart) (Bild 8)

680˚C Schmelzenund Eindicken

680˚CAufschäumen

Kühlen SchneidenSchaumblock

1.5 % Ca,Rein-Al

1.6 % TiH2

Verfahrensprinzip des ALPORAS-Verfahrens - direktes Aufschäumen von Schmelzen mittels Treibmittel (nach Miyoshi) (Bild 7)

Schritte des ALPORAS-Verfahrens (nach Baumeister) (Bild 6)

Schmelzendes

Aluminiums

Einrührenvon Ca zurErhöhung

derViskosität

derSchmelze

Einrührendes

Treibmittels

Expansiondes

Schaumes in

Kokille

Erstarrungund

Entformungdes

Schaums

08

n Aluminiumschäume – Herstellung, Anwendung, Recycling

Unter erhöhtem Druck kann eine Aluminiumschmelzesogar noch weitaus mehr Wasserstoff lösen, ein Effekt,der beim in der Ukraine entwickelten GASAR-Verfahrenausgenutzt wird (Bild 10). Das Erschmelzen erfolgt hier-bei im Autoklaven. Nachfolgend wird H2-Gas unter Über-druck in der Schmelze gelöst. Die so gesättigte Schmelzekann nun innerhalb des Autoklaven in eine Kokille gegos-sen werden. Bei einer anschließenden gerichteten Er-starrung unter reduziertem Wasserstoffdruck scheidet sichder Wasserstoff an der Erstarrungsfront aus. Auf diese Wei-se ergibt sich eine gerichtete Porenstruktur im Material. Jenach Erstarrungsrichtung sind neben axialen auch radialePorenverteilungen einstellbar, was ggf. dem jeweiligen Ein-satzfall angepasst werden könnte. Die erreichbare Porosi-tät liegt bei 5 % bis 75 %, die Porendurchmesser liegen imBereich von 10 µm bis 10 mm. Aufgrund der gerichteten Er-starrung sind Porenlängen von 100 bis 300 mm möglich.

Speziell für Magnesium wurde das sog. „Vacuum Foaming“entwickelt (LKR, Österreich), das als Vormaterial dünn-wandige Druckguss-Magnesiumschrotte verwendet, dienaturgemäß aufgrund des Gießprozesses Wasserstoff ingelöster Form bzw. in Hydriden enthalten. Zur Erhöhungder Viskosität der daraus entstandenen Schmelze könnenSpäne zugesetzt werden. Außerdem erfolgt die Verar-beitung im halbflüssigen Zustand (semi-solid). Das Ma-terial wird schnell aufgeschmolzen, in eine Form gegos-sen und dann in einem Autoklaven evakuiert. Dabei dehntsich die Schmelze aus. Gleichzeitig bilden sich Gasblasen.

2.1.4 Herstellung offenporiger Schäume aus Schmelzendurch Gießen

Bei allen bisher genannten Verfahren entstehen geschlos-senporige Schäume (Bild 11a). Daneben ist aber auch dieHerstellung offenporiger Schäume möglich (Bild 11b).Diese zeigen im Gegensatz zu den geschlossenporigenVarianten ein offenes, maschenartiges Porennetz, das –je nach Herstellungsprozess - große aber auch relativ fili-grane Poren aufweisen kann.

Offenporige Schäume entstehen unter Nutzung von PU-Schaum. Wichtigstes Hilfsmittel ist hierbei ein offenporigerPU-Schaum (s. Bild 12), aus dem eine Gießform erzeugt wird. Die notwendige offenporige Struktur dieses Kunst-stoffschaums wird durch eine sogenannte Retikulation er-zeugt. Dabei handelt es sich um eine thermophysikalischeSchockbehandlung, die restliche Zellmembranen entfernt.Anschließend wird ein hitzebeständiges Material auf denretikulierten PU-Schaum gebracht, das ähnlich wie beimFeinguss die Porenräume auffüllt. Ein nachfolgendes Bren-nen dient der Konsolidierung vor dem Eingießen des Me-talls. Durch eine Zersetzung oder Verdampfung wird derPU-Schaum anschließend entfernt und Metall in die sogewonnenen Hohlräume gegossen. Schließlich wird derFormstoff entfernt (z.B. durch Wasserstrahlen), das er-starrte Metall bildet nunmehr exakt die Porenstruktur des ursprünglichen PU-Schaums ab. Die Porosität liegt imBereich von 80 % bis 90 %.

Struktur eines geschlossenporigen Schaums (Foto: Metall](Bild 11a)

Schritte des GASAR-Verfahrens (nach Baumeister)(Bild 10)

10

10

10-1

10-2

10-3

10-4

200 300 400 500 600 700 800 900

Fest (0,05)

Flüssig (0,43)

FlüssigFest

Temperatur in °C

Was

sers

toff

lüsl

ichk

eiti

ncm

3 /10

0g 1

0

Temperaturabhängigkeit der Wasserstoff-löslichkeit von Reinaluminium (Bild 9)

Schmelzendes

Aluminiumsin

Autoklaven

Lösen vonWasserstoffunter Druck

in derSchmelze

Abguss derübersättigtenSchmelze imAutoklaven in

Kokille

bei AbkühlungErstarrung

unter reduziertemDruck, dabei

Ausscheidungvon

WasserstoffStruktur eines offenporigen Schaums (Foto: Metall) (Bild 11b)

09

W 17

Merkblatt

2.1.5 Schaumherstellung durch Umgießen vonGranalien - Syntaktische Schäume

Eine weitere Möglichkeit der Herstellung poröser Werk-stoffe besteht darin, Granalien geringer Dichte (anorga-nisch, auch organisch möglich) mit Metallschmelze zuumgießen (Bild 13).

Die Granalien dienen als Platzhalter. Sie können nach demAbguss im metallischen Produkt verbleiben, sodass einsogenannter syntaktischer Schaum mit einer geschlos-senzelligen Schaumstruktur entsteht. Der aus demGriechischen stammende Begriff „syntaktisch“ bedeutet„zusammengesetzt“.

Wenn der Anteil der Platzhalter so groß ist, dass alle Gra-nalien miteinander verbunden sind, ist es möglich, dieKugeln durch Laugung in geeigneten Lösungen, Säurenoder durch eine Wärmebehandlung zu entfernen. Als

Verfahrensschritte Feinguss-Verfahren (nachBaumeister) (Bild 12)

Eingießender Metallschmelze

Einbringen vonhitzebe-ständigemMaterialzum Auffüllen derPorenräume

PU-Schaum

Retikulationdes Schaumes

Ausdampfendes PU-Schaumes –Negativform

Entfernendes Formstoffes

Entfernender Platzhalter

Eingießen derMetallschmelze

Einschüttender Platzhalter

Herstellung poröser Werkstoffe durch Umgießenvon Granalien (Bild 13)

Platzhalter kommen die unterschiedlichsten Werkstoffein Betracht, beispielsweise bei Magnesium keramischeHohlkugeln aus Al2O3, Mullit oder TiO2 (Bild 14). FürAluminium können auch Kugeln aus üblichen Gieße-reisanden und einem geeigneten Binder verwendet wer-den. Sie werden unter leichten Vibrationen gleichmäßig ineine Sand- oder Dauerform gefüllt, dann im Schwer-kraftguss mit Schmelze umgossen. Durch die Gießhitzezersetzen sich die Platzhalterkugeln. Ein rückstandlosesEntfernen des nun losen Sandes ist durch die Durch-stoßpunkte zwischen den Poren möglich, an denen sichdie Platzhalter zuvor berührt haben. Zur Anwendung kön-nen hierbei Druckluft oder Vibrationen kommen. Von Vor-teil ist, dass das Verfahren die Herstellung von Verbund-strukturen erlaubt.

Diskutiert werden daneben auch lösliche Salze, Sand-pellets, Schaumglaskugeln oder Aluminiumoxidhohlku-geln. Polymerkugeln können als organische Platzhalterverwendet werden, wenn die Erstarrung der Schmelzeschnell erfolgt. Zudem ist es notwendig, unter hohemDruck zu infiltrieren, beispielsweise in einer Druckguss-maschine.

Über das Verfahren ist auch die Herstellung von Sand-wichstrukturen möglich. Hierfür werden die Kugeln bei-spielsweise zu einem selbsttragenden Formkörper ver-klebt, der nachfolgend infiltriert wird. Die monolithischeAußenhaut der Sandwichstruktur wird dabei während der Infiltration gegossen. Eine weitere Möglichkeit bestehtim Ausgießen einer mit Hohlkugeln gefüllten Außenhaut-struktur.

Die im Bild 14 gezeigten syntaktischen Schäume auf Mag-nesiumbasis enthalten Kugeln mit einem Kugeldurch-messer von 1 bis 5 mm bei einer Wandstärke von 50 bis250 µm. Die Schüttdichte der Kugeln wird mit 0,2 bis 0,9 g/cm3 angegeben. Die eigentliche Schaumherstellungerfolgt im Infiltrationsgussverfahren nach Schmelzen desMetalls im Autoklaven unter Schutzgas. Nach dem Eva-kuieren des Autoklaven wird der Anguss in einer mit ke-ramischen Hohlkugeln gefüllten Infiltrationskapsel in dieSchmelze abgesenkt. Unter einem anschließend vonaußen aufgebrachten Argon-Druck wird die Schmelzenach oben in die Kapsel gedrückt.

10

n Aluminiumschäume – Herstellung, Anwendung, Recycling

2.1.6 Spray Forming

Auch das unter dem Namen „Osprey-Prozess“ bekanntgewordenen „Spray Forming“ erlaubt die Fertigung vonSchäumen. Prinzipiell sieht das Verfahren vor, eine me-tallische Schmelze zu verdüsen (atomisieren) und dannauf ein Substrat zu sprühen. Merkmale der dann entste-henden Probe sind ihr geringer Oxidgehalt, das feine Kornund der hohe Anteil metastabiler Gefügephasen. Wirdbeim Versprühen zusätzlich ein Pulver eingeblasen, dasbei Kontakt mit der verdüsten Metallschmelze große Gas-mengen freisetzt, so können sich Poren im abgeschiede-nen Metall entwickeln (Bild 15).

2.2 Abscheidetechniken

Ausgangspunkt der Herstellung offenporiger Schäumenach einer Abscheidetechnik ist wiederum ein retikulier-ter Kunststoffschaum (s. 2.1.4), auf den hier aber eineelektrisch leitende Schicht gebracht wird (z.B. durch PVDoder durch Tauchen in eine Graphitlösung). Auf dieserSchicht scheidet sich anschließend das zu schäumendeMetall galvanisch ab. Der PU-Schaum wird durch Zer-setzung oder Verdampfung entfernt. Die erreichbarenPorositäten liegen je nach Verfahren im Bereich von 88 %bis 98 % (Verfahrensvarianten CELLMET und RETIMET,Bild 16). Bisher haben diese Verfahren jedoch keine Be-deutung für die Herstellung von Aluminiumschäumen er-langt.

2.3 Pulvermetallurgische Verfahren

Für die pulvermetallurgische Schaumherstellung sind zweiprinzipielle Verfahrensvarianten zu unterscheiden, darge-stellt im Bild 17. Sie arbeiten entweder mit Metallpulvern,die von außen begast werden (links im Bild 17) oder mitMetallpulvern, in die ein Treibmittel eingebracht wird(rechts im Bild 17).

2.3.1 Begasung von Metallpulvern

Bei den Begasungsverfahren, die auf der Verwendung vonMetallpulvern basieren, sind zwei Verfahrensvarianten zuunterscheiden - je nachdem, ob ein flüssiger Schlicker oder eine Pulvermasse begast wird. Beide Verfahrensva-rianten haben geringere Bedeutung.

MetallpulverschlickerNach den in der Mitte des Bildes 17 gezeigten Verfahrens-varianten wird mit einem geeigneten flüssigen Träger-mittel ein Schlicker hergestellt, der anschließend begastwird. Das Einbringen von Gasen ist auch durch Rührenoder durch geeignete Treibmittel möglich. Der nach demTrocknen entstandene Schaum ist von sehr geringer Fes-tigkeit. Durch eine Wärmebehandlung bei ca. 100 °C lässtsich diese geringfügig erhöhen. Höhere Festigkeiten las-sen sich nicht erzielen, da sich aufgrund der stabilenOxidschichten der Aluminiumpartikel keine metallischeBindung zwischen den einzelnen Teilchen ausbilden kann.Der hohe elektrische Widerstand des Materials ist eben-falls darauf zurückzuführen.

Einen Sonderfall der auf Metallpulverschlicker basieren-den Verfahren stellt das ebenfalls im Bild 17 erfasste Aus-gießen einer organischen Schwammstruktur dar, d.h. indiesem Fall entfällt die Begasung von außen. Nach voll-ständiger Füllung der Poren des Schwammes wird derTrägerwerkstoff durch thermische Zersetzung aufgelöstund das feingliedrige Porengerüst durch eine Wärmebe-handlung verfestigt.

Syntaktischer Magnesiumschaum (Foto: WTM Erlangen-Nürnberg) (Bild 14)

Metalltropfen

Halbflüssige Schicht

erstarrtes Metall

Poren

Verdüsungsmedium

2. Phase

Erzeugung einer porösen Struktur durch Spray-Forming (schematisch, nach Banhart) (Bild 15)

Verfahrensschritte Retimet-Verfahren (nachBaumeister) (Bild 16)

PU-SchaumRetikulation

desSchaumes

Aufbringeneiner elek-

trischleitendenSchicht

GalvanischeBe-

schichtung

Entfernungdes PU-

Schaumesdurch Zer-

setzungoder Ver-dampfung

11

W 17

Merkblatt

Einschluss von GasenEbenfalls über Begasung arbeitet das Gas Entrapment,d.h. der Einschluss von Gasen. Hierbei wird ein herme-tisch verschließbarer Container mit dem Metallpulvergefüllt. In die Pulvermasse wird anschließend ein Inert-gas, beispielsweise Argon, eingepresst. Das Gas füllt dieRäume zwischen den Pulverpartikeln aus. Beim Erhitzenverschmelzen die Pulverteilchen miteinander und schlie-ßen das Gas ein. Wird der so entstandene Metallblockanschließend erhitzt und gewalzt, erzeugt das dann ex-pandierende Gas einen Metallschaum (Bild 18). Das Ver-fahren wurde beispielhaft für Titan erprobt.

2.3.2 Treibmittelgebundene Verfahren

Von weitaus größerer Bedeutung im Zusammenhangmit den Verfahren der modernen Aluminiumschaum-herstellung sind die im rechten Teil von Bild 17 gezeig-ten Verfahrensvarianten, die die Verwendung eines Treib-mittels vorsehen. Das Grundprinzip besteht darin, inAluminiumpulver bzw. -späne feinverteilt ein Treibmitteleinzumischen und daraus über geeignete Verfahrens-schritte (Kompaktieren, ggf. Umformen) ein Halbzeugzu erhalten, das durch Erwärmung aufgeschäumt werdenkann (s. Verfahrensschema). Unter der Wärmewirkungzerfällt das Treibmittel und setzt dabei Gase frei, die sichin dem dann gerade flüssigen Metall verteilen. Das Er-gebnis ist ein Schaum mit einer überwiegend geschlos-senen Porosität und einer dichten Außenhaut. Eine Viel-zahl von Formen ist herstellbar.

Hinweis:Das Auftreten einer flüssigen Metallphase im Moment des eigentlichen Aufschäumens macht die verfahrens-technische Abgrenzung schwierig, denn unter Berück-sichtigung dieser Tatsache ließe sich das Verfahren auchden schmelzflüssigen Verfahren zuordnen. Ebenso sinn-voll ist aber eine Abgrenzung danach, ob der Ausgangs-stoff eine Schmelze oder ein Pulver war. Dement-sprechend sollen diese Verfahren nachfolgend denpulvermetallurgischen (PM) Varianten zugeordnet werden.

Verfahrensschema der treibmittelgebundenen Verfahren

LegierungenPrinzipiell lässt sich jede Aluminiumlegierung nach die-sen Verfahren schäumen, wenn die Kompaktier- undSchäumparameter bekannt sind.

Verfahrensvarianten zur pulvermetallurgischenHerstellung von Aluminiumschäumen (Bild 17)

axiales Heißpressen

eine Pulvermasse in einem ge-schlossenenBehälter

ein Pulverschlicker, der mit flüssigem Trägermedium erzeugt wurde

Gas Entrapment (schematisch nach Banhart)

(Bild 18)

Pulver einfüllen Vakuum-pumpe Argon

Heißisostatisches Pressen

AufheizenBildung von Poren

Nachfolgendes Walzen zur Verdichtung der Oberfläche

Material Schritte

Metallpulver

Treibmittel

Aufschäumbares Halbzeug

Endprodukt: Metallschaum

Mischen von Aluminiumpulver undTreibmittelKompaktieren der Pulvermischung

ggf. Umformenggf. SchneidenAufschäumen durch Erwärmung

weitere Ver- /Bearbeitung

12

n Aluminiumschäume – Herstellung, Anwendung, Recycling

Übliche Legierungen für das Schäumen sind Knetlegie-rungen der Reihen

n 1XXX (Reinaluminium), n 2XXX- (Al-Cu) und n 6XXX- (Al-Mg-Si).

Auch Gusslegierungen, wie beispielsweise AlSi7 oderAlSi12 werden häufig geschäumt. Die Vorteile liegen hier-bei in einem niedrigen Schmelzpunkt und günstigenSchäumeigenschaften.

2.3.2.1 Verfahrensschritte

Alle auf Metallpulvern basierenden Schaumherstellungs-verfahren beginnen mit einem Mischen des Metallpulvers(handelsübliche Pulver aus Aluminium oder Aluminium-legierungen) mit einem Treibmittel (für Aluminium undAluminiumlegierungen 0,4 bis 0,6 Gew.-% TiH2).

VerdichtenDiese Mischung wird anschließend unter definierten Be-dingungen zu einem Halbzeug verdichtet.

Zur Auswahl stehen verschiedene Kompaktierungsverfah-ren, z.B. axiales Heißpressen bzw. Extrusion (Bild 19), kon-tinuierliches Strangpressen (z.B. MEPURA-Verfahren) oderkaltisostatisches Pressen mit nachfolgendem Strang-pressen (Bild 20). Als aufwendiger und daher nur für spe-zielle Anwendungen geeignet haben sich das Pulver-walzen und das axiale Heißpressen erwiesen.

AufschäumvorgangDas erhaltene aufschäumbare Halbzeug-Material istäußerlich nicht von konventionellem Metall zu unterschei-den und kann – wenn gewünscht - umgeformt werden.Wird es anschließend bis knapp über den Schmelzpunkterwärmt, setzt das Treibmittel große Gasmengen (bei TiH2Wasserstoff) frei und löst damit den Aufschäumvorgangaus. Es entsteht ein geschlossenporiger Metallschaum.Über die Aufschäumbedingungen können Schaumdichteund Porenform gesteuert werden (s. 2.3.2.2). Durch Ab-kühlung unter den Schmelzpunkt wird der Schäumpro-zess bei Erreichen der gewünschten Dichte abgebrochenund die Schaumstruktur stabilisiert. Die erreichbarenPorositäten liegen zwischen 60 % und 85 %. Eine kosten-günstige Herstellung bieten kontinuierlich arbeitendeSchäumkonzepte an, beispielsweise in einem Band-durchlaufofen.

Verwendung von SpänenThema eines aktuellen Forschungsprojekts, das vomIFAM, Bremen gemeinsam mit der IWE GmbH & Co. KG,Greifswald, durchgeführt wird, ist die Untersuchung vonVerfahrensvarianten für die gießtechnische Herstellungaufschäumbaren Aluminiumhalbzeugs. In diesem Projektwerden verschiedene Verfahrensvarianten für Alumini-umschaum untersucht, ein Schwerpunkt liegt auf einer

Technologie, die dem PM-Verfahren sehr ähnlich ist. Eswird hierbei das Aluminiumpulver durch Späne ersetzt.Verwendung finden ungereinigte Späne, welche bei einemPlattenlieferanten in größerer Menge sortenrein anfallen.Die Späne werden mit Treibmittelpulver und eventuellanderen Zusätzen vermischt und anschließend auf Bri-kettierpressen verdichtet. Die gepressten Bolzen werdenerwärmt und im teilflüssigen Zustand auf einer Kalt-kammer-Druckgießmaschine vergossen. Auf diese Weisekonnte komplex geformtes aufschäumbares Halbzeughergestellt werden (bisher mehrere hundert kg für dieUntersuchungen).

Derzeitige Untersuchungen betreffen die optimierte Ab-stimmung der Zusätze auf die eingesetzte Legierung.Erste Ergebnisse zum Einsatz des Thixogießverfahrens zur Herstellung von Metallschaum aus AlMg4,5Mn0,7-(5083)-Sägespänen stimmen optimistisch (nach Haesche,IFAM).

Pulvermetallurgische Herstellung von Metall-schäumen (Fraunhofer-IFAM Bremen, FOAMINAL,nach Baumeister) (Bild 19)

Treib-Treib-mittelmittel

Metall-Metall-pulverpulver

Ausgangs-Ausgangs-materialienmaterialien

MischenMischen

axiales PressenPressen

Strang-Strang-pressenpressen

aufschäumbares HalbzeugHalbzeug

UmformenUmformen

AufschäumenAufschäumen

FFFF

13

W 17

Merkblatt

2.3.2.2 Einflüsse auf das Schäumergebnis

Das Schäumergebnis wird, wie bereits angedeutet, von verschiedenen Parametern bestimmt. Hierzu gehören

n die Rohstoffeigenschaften (z.B. Teilcheneigenschaftendes Pulvers, Zusammensetzung, Treibmittelanteil),

n die Halbzeugherstellung (z.B. Mischbedingungen, Kom-paktierungsverfahren, Halbzeuggeometrie, Umformver-fahren) und

n die Schäumbedingungen (z.B. Temperatur-Zeit-Profil.Atmosphäre, Abkühlbedingungen, Schäumform).

Bei der Kontrolle des Schäumprozesses mit dem Ziel derEinstellung gleichmäßiger Schaumstrukturen handelt essich also um eine sehr komplexe Aufgabenstellung. Bild 20gibt einen Überblick über die Einflussfaktoren, die von Be-deutung sein können.

Einfluss der RohstoffeigenschaftenDie Pulverteilchengröße beeinflusst die erreichte Schaum-struktur nur wenig. Ein Vorteil aller PM-Verfahren be-steht darin, dass es möglich ist, die Zusammensetzungvon Aluminiumlegierungen in weiten Bereichen zu vari-ieren - ein Effekt, der auch in der konventionellen Pulver-metallurgie zur gezielten Einstellung bestimmter Werk-stoffeigenschaften ausgenutzt wird. Hier dient dieseMöglichkeit zusätzlich dazu, den Schäumprozess hin-sichtlich wichtiger Eigenschaften, wie z.B. der Viskositätoder der Oberflächenspannung zu optimieren. Somitkann die Schaummorphologie bereits über die Legie-rungszusammensetzung innerhalb gewisser Grenzen ge-steuert werden.

Ein weiterer wichtiger Faktor ist der Treibmittelgehalt.Untersuchungen ergaben beste Effekte mit einem Zu-satz von 0,5 Gew.-% TiH2 (nach IFAM).

Einfluss des MischensAuch der Mischvorgang ist von wesentlicher Bedeutungfür das Schäumergebnis. Ziel ist es, das Treibmittel mög-lichst homogen zu verteilen. Nur dann setzt die Wasser-stoffabspaltung - im Idealfall - an allen Stellen gleichzei-tig und gleichmäßig ein. Dies ist eine wichtige Voraus-setzung für eine einheitliche, gradientenfreie Poren-struktur.

Nach den jetzt üblichen Verfahren erfolgt das Mischen mit Hilfe konventioneller Methoden, beispielsweise ineinem Taumelmischer. In jedem Mischertyp ist auch dieMischgeschwindigkeit von Bedeutung. Zudem muss be-rücksichtigt werden, dass manche Pulver zur Ent-mischung neigen.

Erst nach Optimierung aller Faktoren lässt sich eine zu-friedenstellende homogene und feine Verteilung des Treib-

Pulvereigenschaften Teilchenart Teilchengröße

Legierung Mischbedingungen

Kompaktierung Verfahren UmformgradTemperaturDruckDauer

MetallschaumStabilität

MorphologieEigenschaften

Halbzeug Probengeometrie Probenmasse Wärmebehandlung

Schäumparameter Temperatur DauerTemperaturverteilungAufheizgeschwindigkeitAbkühlbedingungenAtmosphäre

Teilchenform

Einflussfaktoren auf das Schäumen von Metallen (nach Fraunhofer-IFAM Bremen) (Bild 20)

mittels erreichen.

Einfluss des KompaktierungsverfahrensDas Ziel der Kompaktierung besteht darin, ein Halbzeugmit möglichst geringer Restporosität und einem kleinenDichtegradienten bei weitgehender Pressfehlerfreiheit zuerzeugen. Wichtige Einflussparameter wie

n Kompaktierungszeit,n Kompaktierungsverfahren, n Kompaktierungstemperatur (s. auch Abschnitt Unter-

suchung des Schäumverhaltens, unten),n Kompaktierungsdruck sowie die n Kompaktierungsatmosphäre

müssen dafür auf die Kompaktierungseigenschaften derPulver abgestimmt werden. Zusätzlich ist zu beachten,dass Legierungspulver ein von Pulvermischungen abwei-chendes Kompaktierungsverhalten besitzen.

Das kaltisostatische Pressen verdichtet die lose Pul-verschüttung mit einer Dichte von 25 % bis 35 % der theo-retischen Dichte des Aluminiums auf 70 % bis 85 %. Beidiesem Verfahren wird die Pulvermischung in eine gum-mielastische, flüssigkeitsdichte Form gegeben, die ver-schlossen in einen Rezipienten gebracht wird. Unter all-seitigem Druck von 1000 bis 2000 bar, ausgeübt durchWasser als Druckmedium, wird der Bolzen gleichmäßig –abgestimmt auf die spätere Verwendung - verdichtet. Zubeachten ist, dass auch die Halbzeugform (Probenge-ometrie, -masse) das spätere Schäumverhalten beein-flussen kann.

Durch das Strangpressen (Bild 21) können die Bolzen wei-ter verdichtet werden. Hierbei werden die Pulverteilchenumgeformt. Die auf Aluminiumpulver immer gegenwär-tigen Oxid- und Hydroxidteilchen werden aufgebrochenund die einzelnen Partikel miteinander verschweißt. Durchdie Begrenzung des Prozesses auf Temperaturen, die unterder Zersetzungstemperatur des Treibmittels liegen, be-

14

n Aluminiumschäume – Herstellung, Anwendung, Recycling

darf das Strangpressen einer exakten Prozessab-stimmung hinsichtlich des Pressdruckes, der Pressge-schwindigkeit und der Temperatur.

ZwischenverarbeitungsschritteVor dem eigentlichen Aufschäumen können mit dem Zielder Herstellung von Formteilen Umformungen erfolgen(s. auch 2.3.2.3). Auch diese beeinflussen je nach Um-formgrad das Aufschäumverhalten, ebenso wie eventuel-le Wärmebehandlungen.

SchäumvorgangBei diesem Vorgang wird die eigentliche Schaumstruktureingestellt. Der Prozess beginnt wie andere Wachstums-prozesse mit einer Keimbildung, d.h. der Ausbildung ers-ter wachstumsfähiger Poren. Anschließend wachsen diePoren, da immer mehr Treibmittel freigesetzt wird. Bei weitfortgeschrittener Aufschäumung brechen nun auch einzel-ne Poren auf und vereinigen sich mit anderen Poren. Ähn-lich wie bei der Ostwald-Reifung werden kleinere Porendurch größere Poren aufgezehrt (Porenkoaleszenz). DieFolge: Es kommt zur Verringerung der inneren Oberfläche.

Problematisch beim Schäumen ist die sog. Drainage, einVorgang, der durch das Herauslaufen des Metalls zu einemimmer dünneren Schaum führt. Ursache ist die bei höhe-rer Temperatur niedrigere Viskosität der Schmelze. Diedann dünnflüssige Schmelze kann im Extremfall sogar am Formboden zusammenfließen. Über der Schmelzebleibt dann ein sich selbst stabilisierender Schaum ausAluminiumoxid zurück.

Alle beim Schäumen zu beobachtenden bzw. möglichenTeilprozesse hängen sehr stark von der Temperatur-führung ab, die sich ihrerseits aus der Schäumform, denTeilegeometrien, dem Formaufbau, dem Formwerkstoff,der Ofenatmosphäre und der Legierungszusammen-setzung ableitet. Im Zusammenhang mit der Porenkoa-leszenz und der Drainage sind vor allem die Oberflächen-spannung und Viskosität der Schmelze von Bedeutung, die von der Legierungszusammensetzung und wiederumvon der Temperatur abhängig sind. Geprüft wird z.B., dieDrainage durch Beimengung von hochschmelzenden,gerüstbildenden Partikeln als Stabilisatoren zu unter-drücken. Unter Wirkung dieser Stabilisatoren könnte dasAbfließen der Schmelze aus den Zellstegen vermieden

werden, wobei dieser Effekt stark von der jeweils verwen-deten Zusatzphase abhängt. So zeigten Untersuchungender Universtität Nottingham, die den Zusatz von Al2O3und TiB2 zu aufschäumbarem Al-TiH2-Vormaterial prü-ften, keine Behinderung der Drainage. Das Benetzungs-verhalten war in diesen Fällen schlecht, die keramischenPhasen befanden sich in den Zellwänden und ragten in die Zellen hinein. Bei Zusatz von SiC hingegen war dieBenetzung gut, die keramische Phase ragte nicht in die Zellen hinein. Die Drainage wurde deutlich reduziert, was in einer besseren Schaumstabiltät resultierte (s. Kennedy).

Als Wärmequellen beim Schäumen können verschiedeneOfensysteme eingesetzt werden. So sind es im Labor-maßstab Kammer- oder Induktionsöfen. Für eine Serien-fertigung sollten aus wirtschaftlichen Gründen größereOfentypen verwendet werden, insbesondere Durchlauf-öfen wie Band- oder Hubbalkenöfen.

Untersuchung des AufschäumverhaltensUntersuchungen des Aufschäumverhaltens sind auf-grund ihrer komplexen Art nicht von herkömmlichenUntersuchungsverfahren ableitbar. Wie Untersuchungendes Schäumverhaltens mittels Synchrotron-Röntgen-durchstrahlung ergaben, können Beobachtungen des Aufschäumens wässriger Schäume nicht unbedingt über-tragen werden.

Eine vom IFAM Bremen entwickelte Methode zur Cha-rakterisierung des Schäumverhaltens sieht die Be-stimmung eines Expansionsfaktors vor, der u.a. in Ab-hängigkeit vom Treibmittelgehalt, Temperatur, Ausgangs-pulver, Kompaktierung usw. aufgenommen werden kann.Die Messung selbst erfolgt mit einem Dilatometer, indemdas schäumende Metall einen Stempel nach oben drückt.Möglich ist auch die Verfolgung des Schäumprozesses mit Hilfe eines Lasersensors, mit dem die Expansion desSchaumes gemessen wird.

F

Rezipient

Pressbolzen

Werkzeug

Profilstrang(aufschäumbar)

Kompaktierung von aufschäumbarem Material durchStrangpressen (Schunk, Gießen; Honsel, Meschede)(Bild 21)

7

6

5

4

3

2

10,0 0,5 1,0 1,5 2,0 2,5 3,0

Expa

nsio

nsfa

ktor

Treibmittelgehalt in Masse-% TiH2

Al99,5

AlSi12

8

3,5 4,0

Porosität 13 bis 15 %

Maximaler Expansionsfaktor von AlSi12 und Rein-aluminium Al99,5 in Abhängigkeit vom Treibmittel-anteil (Fraunhofer-IFAM Bremen, Banhart) (Bild 22)

15

W 17

Merkblatt

Auf diese Weise wurde der bereits genannte optimaleTreibmittelgehalt von 0,5 % TiH2 bestimmt. Bild 22 zeigtden maximalen Expansionsfaktor zweier Aluminium-legierungen in Abhängigkeit vom Treibmittelgehalt (dila-tometrische Messung). Verblüffend ist zunächst, dasssogar in Proben ohne Treibmittel eine geringe Expansionverzeichnet wurde. Dies erklärt sich durch das Freiwerdenvon beim Kompaktieren eingeschlossenen Gasen - einEffekt, der je nach Kompaktierungsverfahren und Pul-verart mehr oder weniger stark ausgeprägt ist.

Bei TiH2-Zugabe ist nun bei beiden Legierungen bis zuungefähr 0,6 % ein starker Anstieg zu verzeichnen. Wirddie Zugabe über diesen Wert hinaus erhöht, ergibt sichnur noch eine geringe Zunahme des Expansionsvermö-gens. Eine mögliche Erklärung besteht darin, dass derdann in großen Mengen vorhandene Wasserstoff durchDiffusionsvorgänge verloren geht und somit nicht mehrzur Porenbildung beiträgt. Ähnliche Ergebnisse zeigtensich bei Laseruntersuchungen des Schäumverhaltens von AlSi7: Ein optimaler Treibmittelgehalt wurde ebenfallsbei 0,5 % TiH2 ermittelt.

2.3.2.3 Herstellung von Formteilen

Für die technische Nutzung der Schaumwerkstoffe istbesonders interessant, dass aus AluminiumschaumFormteile gefertigt werden können. Dabei sind mehrereHerstellungswege möglich, unter denen je nach An-wendungsfall gewählt werden kann.

Umformung von HalbzeugenBei dieser Verfahrensvariante wird das Halbzeug vor dem Aufschäumen wie ein treibmittelfreies Halbzeugumgeformt. Hierfür kommen alle konventionellenMethoden in Betracht, wie beispielsweise das Walzen,Schmieden oder Strangpressen. Auf diese Weise sind dann auch gebogene Bleche, (Hohl-) Profile, Stangen oder sogar recht komplexe Teile herstellbar. Eine Ex-pansion ist bei diesen Verfahrensschritten nicht zubefürchten, wenn die Verarbeitungstemperatur unter-halb der Schmelztemperatur liegt. In diesen Grenzen sindalso auch Warmumformprozesse möglich, die höhere Umformgrade erlauben. Umformungen lassen sich auch an schaumgefüllten Verbundplatten vornehmen (s. Kap. 2.3.2.4).

Selektive AufschäumungDie Herstellung eines Formteiles ist auch möglich, indemdas Halbzeug nur selektiv aufgeschäumt wird. Ein solchesTeil kann Vorteile haben, da die nicht aufgeschäumten Bereiche noch ihre hohe Dichte aufweisen und in einemBauteil z.B. als Krafteinleitungsbereiche genutzt wer-den können.

Aufschäumen in einer FormEine zusätzliche Vielzahl von zum Teil recht komplizier-ten Formenvarianten lässt sich realisieren, wenn auf-schäumbare Halbzeuge in einer Form aufgeschäumt werden. Auf diese Weise lassen sich Formteile oderWerkstoffverbunde herstellen, die mit Schäumen gefülltsind.

Mehrere Wege sind möglich:

Im Bild 24 (oben) werden einzelne Halbzeugabschnitte indie Form gelegt und dort aufgeschäumt.

Es ist auch möglich, wie im Bild 24 (unten) gezeigt, einenMiniaturrohling in eine Form zu legen und dann aufzu-schäumen. Im Idealfall expandiert der Rohling beimnachfolgenden Erwärmen über die Schmelztemperaturdes Aluminiumlegierungspulvers in jede Raumrichtunggleichmäßig. Um ein Kleben in der Form zu verhindern,ist es zweckmäßig, wie beim Gießen üblich eine Schlichteaufzutragen. Die Abkühlung der Formen erfolgt an Luft.Bei der Formgestaltung ist ähnlich vorzugehen wie bei der Gestaltung von Gussteilen, d.h. starke Querschnitt-übergänge sind zu vermeiden. Auszugsschrägen sind von Vorteil. Die Schäumform muss unbedingt hitze- undthermoschockbeständig sein. Eine sehr hohe Festigkeit

7

6

5

4

3

2

1

Expa

nsio

nsfa

ktor

400 500 600

Kompaktierungstemperatur in °C

Maximaler Expansionsfaktor von ReinaluminiumAl99,7 mit 0,8 % TiH2 in Abhängigkeit von derKompaktierungstemperatur beim Heißpressen(Fraunhofer-IFAM Bremen, Banhart) (Bild 23)

Daneben bestimmen auch die Parameter des Kom-paktierens den Aufschäumvorgang. Bild 23 zeigt dies amBeispiel der Kompaktierungstemperatur beim Heiß-pressen. Eine hohe Kompaktierungstemperatur ist prin-zipiell von Vorteil, da sie dazu beiträgt, die Restporositätdes Halbzeuges zu senken und Pressfehler wie Mikrorissezu vermeiden. Dennoch sollte die Temperatur nicht zu sehrerhöht werden, da sich sonst das Treibmittel bereits wäh-rend des Kompaktierens zersetzt. Dieses dann beimAufschäumen nicht mehr zur Verfügung stehende Gas istdie Ursache für den in der Kurve zu beobachtendenAbfall des Expansionsfaktors bei Temperaturen ober-halb von 550 °C.

16

n Aluminiumschäume – Herstellung, Anwendung, Recycling

muss sie hingegen nicht aufweisen, da das schäumendeMetall keinen großen Druck auf die Formwand ausübt. Inder Regel werden Stahlbleche bzw. Stahlrohre zumFormenbau verwendet.

Beispiele für Formteile (Stangen, Platten und dreidimen-sionale Bauteile) zeigt Bild 25.

SchauminjektionsverfahrenIn einer an das Spritzgussverfahren angelehnten Tech-nologie können komplex gestaltete Aluminiumschaum-Formteile mit Dichten im Bereich von 0,5 bis 1,0 g/cm3

gefertigt werden (s. Bild 26). Ausgangsmaterial ist auchin diesem Fall ein aus Aluminiumpulver und Treibmittelhergestelltes aufschäumbares Halbzeug, das über kon-tinuierliches Strangpressen verdichtet wurde. Dieses wirdin den im Bild 27 (Teilbild 1) gezeigten Rezipienten ge-bracht. Anschließend wird das Halbzeug auf die Schmelz-temperatur der Legierung aufgeheizt, wodurch sich einflüssiger Schaum ergibt (Teilbild 2). Dieser wird nach obenin die gewünschte Form – aus Sand oder Metall – einge-presst (Teilbild 3). Die so entstandenen Formkörper habeneine dichte Aluminiumhaut, die die mechanischen Eigen-schaften des Schaumes verbessert (s. auch Kap. 3.2.1).In Abhängigkeit von der Gießtechnologie kann die Dickedieser Außenhaut variiert werden.

Zusätzlich eröffnet das Verfahren eine Möglichkeit, in Gie-ßereien Sandkerne einzusparen. Die bisher aus Gründender Gewichtsersparnis gezielt in Gussstücke eingebrach-ten Hohlräume könnten durch Schäume ausgefüllt wer-den. Diese Schaumstrukturen verbleiben im Gussteil, sodass die Arbeits- und Energiekosten für die Entfernungder Sandkerne entfallen. Mit Aluminiumschaumkernenkönnten somit geschlossene Leichtbaubereiche in Guss-teilen erzeugt werden, die verschiedene Vorteile hätten,

FormHalbzeugstücke

vorgefertigter aufschäumbarer Halbzeugrohling

Form

Ausschäumen von Formen mit aufschäumbarenHalbzeugen (Schunk, Gießen, Honsel, Meschede)(Bild 24)

Teile aus Schaumaluminium („Alulight“, Foto: Mepura und Leicht-metallkompetenzzentrum Ranshofen; Österreich) (Bild 25)

Aluminiumschaumformteile, hergestellt über einen Gießprozess(Neumann Alu Foam, Marktl, Österreich) (Bild 26)

Form (Sand oder Kokille)

Düse

HeizungRezipient

1. Aufheizen

Schaum

2. Schäum-vorgang

3. Eindrücken

Vormaterial

Kolben

Prinzipskizze des pulvermetallurgischen Verfahrenszur Herstellung von Formteilen aus Schaumalu-minium (nach Neumann AluFoam, Marktl/Österr.)(Bild 27)

17

W 17

Merkblatt

insbesondere die Verbesserung der mechanischen (Fest-igkeit, Biegesteifigkeit) und akustischen Eigenschaftensowie des Vibrations- und Crashverhaltens. Genau miteinem solchen Zusatznutzen könnten Aluminium-schaumkerne die vergleichsweise höheren Material-kosten durch eine Steigerung der Performance ausglei-chen. Das höhere Gewicht aluminiumschaumhaltiger Guss-teile könnte durch die in vielen Fällen mögliche Redu-zierung der Außenwanddicke kompensiert werden.

APM-TechnologieMit der APM-Technologie stellte das Fraunhofer-IFAM inBremen eine weitere Prozessvariante vor, die eine einfa-che, flexible und kostengünstige Bauteilfertigung erlaubt.Bei dieser Variante des IFAM-Verfahrens werden Metall-schaumbauteile aus einer Vielzahl kleinvolumiger Metall-schaumelemente zusammengefügt (Bilder 28 bis 30). Die Schaumelemente können je nach Bedarf in ver-schiedenen Formen/Geometrien hergestellt werden.

Die Verfahrensvariante wird als „Advanced Pore Morpho-logy (APM)”-Technologie bezeichnet. APM Metallschaum-bauteile bestehen aus einer Vielzahl kleinvolumiger Me-tallschaumelemente, die durch eine separate Füge-operation (z.B. Kleben) miteinander verbunden werden.Dieses Vorgehen bietet verschiedene Vorteile. Beispiels-weise lassen sich Porenstruktur/Eigenschaften unabhän-gig von Bauteilform und -volumen definiert einstellen.

Es sind homogene, mehrphasige und/oder lokal gradiertePorenstrukturen möglich. Mono-, bi- oder multimodaleMischungen von APM-Elementen mit variierenden Eigen-schaften (Dichte, Geometrie, Material) können realisiertwerden. Die Gesamtdichte ist zwischen 0.3 g/cm3 und 1.0 g/cm3 (bei AI-Legierungen) frei variierbar. Das einge-setzte Fügeverfahren und die Schaumelemente bestim-men die Oberflächenstruktur der APM-Schaumbauteile.

APM-Formbauteile können aufgrund des „Schüttgut"-Charakters der kleinen Schaumelemente voll automa-tisiert hergestellt werden. Der signifikant vereinfachteMetallschaumexpansionsprozess sowie die Einsparungtemperaturbeständiger Schäumformen ermöglichenwettbewerbsfähige Herstellungskosten.

2.3.2.4 Verbundplatten, Verbundelemente

Trotz vieler interessanter Eigenschaften der Schäume ge-nügen ihre undefinierten und mechanisch unbeständigenMetallschaumoberflächen unter Umständen nicht denAnforderungen der Industrie – einer der Gründe dafür,warum die neue Werkstoffklasse „Metallschäume“ mitihrem eigentlich hohen Einsatzpotenzial immer noch einNischenprodukt ist. Die Oberfläche eines geschlossen-porigen Metallschaums weist weder technisch nutzbareVerschleißschutz- noch Reibeigenschaften auf. Danebenbesteht bei vielen geplanten und teilweise realisiertenBeispielen die Notwendigkeit einer optischen Veredelung.

Eine Alternative ist die Herstellung von Sandwichver-bunden mit funktionellen Eigenschaften, die durchKombination von Deckblechen oder -lagen mit Alumi-niumschaumkernen hergestellt werden.

KlebenDie einfachste Variante besteht darin, auf Schaumplattenoder Schaumkörper in einfacher Weise dünne Blech-platten aufzukleben. Sie bieten Schutz und gewährleis-ten eine optische Aufbereitung der Oberfläche.

APM-Elemente (Mitte: Klebstoff beschichtet) und gefüllteHohlstruktur (Foto: Fraunhofer-IFAM Bremen) (Bild 28)

Querschnitt eines einzelnen Schaumelementes (Foto: Fraun-hofer-IFAM Bremen) (Bild 29)

Beispielkörper – Würfel aus APM (Foto: Fraunhofer-IFAMBremen) (Bild 30)

18

n Aluminiumschäume – Herstellung, Anwendung, Recycling

PlattierenWird eine höhere Haltbarkeit gefordert, können beidePartner auch über die metallische Bindung miteinanderverbunden werden. Dies ist beispielsweise über dasWalzplattieren mit Metallen zu erreichen, die einen höhe-ren Schmelzpunkt als der Schaumwerkstoff haben. ZurAnwendung kommen z.B. konventionelle Aluminium-Knetlegierungen, mit denen die Aluminiumschaum-Kernlage, üblicherweise aus einer niedriger schmelzen-den Gusslegierung, metallisch verbunden ist. Zudemlassen sich auch alle Aluminiumschäume mit Stahl plat-tieren. Aluminium hat als Beplankungsmaterial vorallem den Vorteil des unproblematischen Recyclings,während Stahl die Verwendung beliebiger Kernlagenerlaubt, da das Schmelzintervall für den Schäumprozessgroß ist. Bei Verwendung von Aluminiumdeckblechenengt sich das Spektrum der verwendbaren Kernlagen aufAluminiumlegierungen mit niedriger Schmelztempe-ratur, z.B. Gusslegierungen nahe der eutektischen Zu-sammensetzung (wie AlSi12) ein.

Zur Herstellung des Verbundes werden zunächst durchStrangpressen einer Pulvermischung aus Metall- undTreibmittelpulvern aufschäumbare Aluminiumhalb-zeuge hergestellt. Anschließend werden konventionelleFeinbleche (nach vorheriger Reinigung durch Sand-strahlen oder Anätzen) in einem Walzplattierschritt mitder aufschäumbaren Aluminiumkernlage in einem sym-metrischen Aufbau metallisch verbunden (s. Bild 31).Dabei kann der Walzvorgang zur endgültigen Kompak-tierung der schäumbaren Schicht genutzt werden. Ineinem anschließenden Aufschäumprozess bei Tempe-raturen oberhalb der Schmelztemperatur des Alu-miniumwerkstoffes werden die Kernlagen bis zu einerPorosität von 90 % aufgeschäumt, sodass Gesamtdich-ten zwischen 0,7 g/cm3 und 2 g/cm3 für den Sandwich-verbund eingestellt werden können.

Eine Besonderheit stellen die Plattenbauteile dahingehend dar, dass diese auch in räumlich strukturierterForm gestaltet werden können. Vor dem Aufschäumenkönnen walzplattierte Halbzeuge tiefgezogen werden,wodurch sich die Vielfalt einstellbarer Formen beträcht-lich vergrößert (Bild 32). Diese Form bleibt während desSchäumvorgangs und der nachfolgenden Abkühlung er-halten.

APM-SandwichverbundeAuch APM-Elemente (s. Seite 17) können als Kernlage ineinem Sandwichverbund eingesetzt werden (Bild 33). Dazuwerden die klebstoffbeschichteten APM-Elemente zwi-schen die beiden Decklagen eingebracht und in einerHeißpresse zum Sandwich verbunden. Sowohl Deckla-genmaterial als auch -dicke sind frei wählbar.

Thermisches SpritzenEine weitere Methode zur Verbundherstellung ist die thermische Spritztechnik, mit der sich alle Werkstoffe

mit kongruentem Schmelzpunkt zu Schichten von weni-gen Zehntel bis zu einigen Millimeter verarbeiten lassen.Durch das Aufspritzen von Schichten können Metall-schäume ohne große Beeinflussung an der Oberflächerepariert, versiegelt und optisch aufgewertet sowie mitFunktionsschichten gegen Verschleiß und Korrosiongeschützt werden.

Jedoch ist die Prozessroute, in der schäumbares Alumi-nium-Halbzeug erst geschäumt und dann beschichtetwird, kostspielig: Sie verlangt teure Schäumformen undenergieintensive Ofenzyklen. Zudem ist die Bauteilgrößebeschränkt. Aufgrund der langen Schäumzeit lassen sichnur teilweise reproduzierbare Eigenschaften erreichen.

Aluminiumschaum-Sandwichmaterial (Aluminium Foam Sandwich– AFS). Das Bild zeigt eine nach dem Tiefziehen aufgeschäumteAluminiumplatte, darunter ist das noch nicht aufgeschäumteHalbzeug zu sehen (Foto: Fraunhofer-IFAM Bremen) (Bild 32)

APM-Sandwich (Foto: Fraunhofer-IFAM Bremen) (Bild 33)

WalzwerkVorwärmofen Schäumofen

SchäumenWalzplattieren

Verbund-schaum-blech

Walzplattieren von aufschäumbaren Halbzeugen(schematisch nach von Hagen, RWTH Aachen)(Bild 31)

19

W 17

Merkblatt

Thermisches Spritzen: easyFoam-ProzessEine Weiterentwicklung, der easyFoam-Prozess, be-schichtet mittels thermischer Spritztechnik demgegen-über bereits das aufschäumbare Vormaterial. Dies führtzu deutlich besseren Ergebnissen bezüglich Homogenitätder Schaumstruktur, Oberflächengüte und der Möglich-keit der Oberflächenfunktionalisierung (Bilder 34 und 35). Die Prozesskette setzt sich aus vier grundlegenden Schrit-ten zusammen:

n Herstellung des aufschäumbaren Vormaterials mittelsder pulvermetallurgischen Route,

n Umformung des aufschäumbaren Halbzeugs zu end-konturnahen Bauteilen,

n Beschichtung der Oberfläche durch thermischeSpritzverfahren,

n Aufschäumen (rotierend / statisch) durch Induktion.

Dieses Vorgehen bietet zahlreiche Vorteile, beispielswei-se eine sehr einfache Bauteilvorbereitung: Die Proble-matik der Reinigung und Oberflächenaktivierung derSchäume entfällt, da das Schaumhalbzeug standardmä-ßig mit Korund gestrahlt werden kann. Erreicht werdeneine deutlich höhere Oberflächengüte und damit gerin-gere Nachbearbeitungskosten: Die Rauheit und Ober-flächenwelligkeit beschichteter Halbzeuge ist wesentlichgeringer als die beschichteter Schäume, da das Halbzeugbereits eine sehr hohe Oberflächengüte aufweist.Zwischenbehandlungsschritte (wie Verfüllen, Verspach-teln, usw.) entfallen. Durch das Aufschäumen nach demBeschichten wird bei geeigneter Wahl der Schicht-werkstoffe eine vollständige Benetzung der Schicht unddamit eine metallurgische Bindung (Lötgüte) erreicht. DieHaftfestigkeit dieser Schichten ist damit sehr hoch.

Doch auch für die thermisch gespritzte Schicht ergebensich Vorteile. Sie beinhalten normalerweise herstellungs-bedingt eine Vielzahl von Mikrorissen und -defekten.Während des Schäumprozesses heilen diese Mikrodefekteweitestgehend aus und die mechanischen Eigenschaftender Schichten und Verbunde werden signifikant verbes-sert. Durch die Schicht ist die Geometrie des Bauteilsbereits vor dem Schäumen in ein bis zwei Dimensionendefiniert. Das Schäumen steigert lediglich die Bau-teilsteifigkeit. Somit können einfachere Schäumformenverwendet werden oder ganz entfallen.

Die Beschichtung erfolgt wie die eines standardmäßigenAluminiumbauteils. Daher ist eine einfache Umsetzungauf industriellem Niveau möglich. Das Aufschäumen vonRohrstrangpressprofilen, die auf der Mantelfläche be-schichtet sind, kann induktiv erfolgen, was die Prozess-kosten deutlich senkt. Da die Schäumform entfällt, ist derProzess wesentlich schneller und auch für eine Serien-produktion vollautomatisierbar.

Die sehr kurze Schäumungsphase, d.h. schnelle Aufheiz-raten, machen die Porenstruktur des Schaums deutlich

homogener, der Schaum wird qualitativ hochwertiger.Außerdem kann durch ein rotierendes Aufschäumen einegradierte Porenstruktur eingestellt werden, was bei her-kömmlichen Metallschaumherstellungsverfahren nichtmöglich ist.

Durch eine gezielte Auswahl von Schichtwerkstoffen ist esmöglich, unterschiedliche Eigenschaften des fertigenWerkstoffverbundes zu erzielen. Die Verwendung von z.B.

Rotierendes Aufschäumen ergibt feine Poren und eine gradierteStruktur (rechts im Bild), links ohne Rotation. (Foto: IOT, RWTHAachen) (Bild 35)

Leichtbauwalzen, hergestellt mit dem easyFoam-Prozess desIOT an der RWTH Aachen. (Foto: IOT, RWTH Aachen) (Bild 34)a) Querschnittb) Modellwalze mit verschiedenen Funktionsschichten

20

n Aluminiumschäume – Herstellung, Anwendung, Recycling

ferromagnetischem Beschichtungsmaterial erlaubt einehervorragende induktive Einkopplung und damit schnel-leres Aufschäumen. Außerdem kann durch die Wärme-behandlung des Aufschäumprozesses die Schicht in ihrerStruktur und Phasenzusammensetzung geändert werden,umso beispielsweise verbesserte mechanische oderVerschleißeigenschaften zu erhalten.

Tailored blanksEine weitere Möglichkeit ist die Fertigung von Tailoredblanks, d.h. speziell für einen Anwendungsfall maßge-schneiderte Bleche, die Schaum- und kompakte Partienmiteinander kombinieren. Die benötigten Blechpartienkönnen z.B. mittels Laserstrahlschneiden ausgeschnittenwerden (Vorteil: Verzugsfrei). Es schließen sich dasLaserstrahlschweißen (Bild 36a; Prozess siehe S. 34) undggf. ein Tiefziehprozess an. Dann erfolgt das Aufschäumen(Bild 36b). Damit während des Aufschäumens die Schweißnaht nicht aufgebrochen wird, sind Schutz-maßnahmen sinnvoll, wie beispielsweise eine mechani-sche Halterung oder eine exakt abgestimmte Tem-peraturführung.

3. Eigenschaften vonAluminiumschäumen

Aluminiumschäume als isotrope, hochporöse Werkstoffevereinigen eine Vielzahl von herausragenden Eigen-schaften in sich, die sie für bestimmte Einsatzfälle ge-radezu prädestinieren. Aufgrund der geringen Dichten,

die je nach Porosität im Bereich von 0,3 g/cm3 bis 0,8 g/cm3

(Dichte 0,3 g/cm3 Porosität von 90 %) liegen, schwimmendie Schaumkörper auf Wasser. Sie weisen eine reduzier-te Leitfähigkeit auf, sowohl für Wärme als auch für denelektrischen Strom. Die Festigkeit ist geringer als bei kon-ventionellem Metall, sie fällt zudem mit abnehmenderDichte (s. 3.2). Schäume zeigen eine gute Dämpfung (s.3.6). Das Material besitzt eine hohe Formstabilität bis zumSchmelzpunkt. Es ist unbrennbar und nicht giftig. Durchdie hohe thermische Formstabilität, Feuer- und Hitzebe-ständigkeit ist es den Kunststoffen in bestimmten An-wendungsfällen überlegen.

3.1 Eigenschaften und Struktur

Bei pulvermetallurgisch mit Treibmitteln hergestelltenMetallschäumen lassen sich die spezifischen Schaum-eigenschaften auf Grund der breiten Variationsmög-lichkeiten bei der Herstellung bzgl. Legierungsauswahlund Aufschäumparameter bei PM-Verfahren (Schäum-dauer, Treibmittelart, Treibmittelgehalt, eventuelle Sta-bilisatoren) über einen sehr weiten Bereich einstellen.Tafel 1 enthält dafür einige Beispiele. AusführlichereAngaben zu physikalischen Schaumeigenschaften enthältKapitel 3.6.

Aber auch bei schmelzmetallurgischen Verfahren lassensich die Eigenschaften über die eingestellte Dichte vari-ieren (s. Tafel 2).

Prüfung der StrukturSchäume sind nicht als Material, sondern als Werk-stoffstrukturen zu betrachten. Somit sind Prüfergebnissejeder einzelnen Probe abhängig von der Probengeometrieund von der Herstellung. Jedoch ist eine metallographischeUntersuchungen nicht so einfach möglich wie bei kom-pakten Proben. Zudem liefert sie nur Aussagen für die ge-rade angeschnittene Ebene. Diese Schwierigkeiten lassensich umgehen, wenn die Struktur von Aluminiumschäumenmit Hilfe der aus der Medizin bekannten Computerto-mografie klassifiziert wird (s. Bild 37).

SimulationenDaneben bildet die Computersimulation des Schaum-verhaltens einen wichtigen Forschungsschwerpunkt, wiez.B. die Modellierung mechanischer Eigenschaften vonAluminiumschäumen. Zum Entwickeln geeigneter Mo-delle wurde das Verformungsverhalten realer Schäume in verschiedenen Stadien beobachtet und beispielsweisemit einer Videokamera verfolgt. Aus diesen und anderenErgebnissen konnten Simulationsmodelle für offen- undgeschlossenporige Schäume entwicket werden. Hierüberkann eine Modellierung der linearelastischen Eigen-schaften, der Festigkeit und von Spannungs-Stauchungs-kurven erfolgen, deren Ergebnisse gut mit dem realenVerhalten übereinstimmen. Die Untersuchungen wiesenauf die Notwendigkeit der Herstellung möglichst homo-gener Schäume hin. Gelingt dies, so ist über die Mo-

Deckblech

Deckblech

aufschäumbareKernlage

Al-Knetlegierungsblech

Zusatzwerkstoff

Laserstrahl

575°C # T # 660°C

Laserstrahl-schneiden

Laserstrahl-schweißen

Tiefziehen Aufschäumen Trennen

Al-Knetlegierung

aufschäumbarer Al-Sandwich

Fertigung von Tailored blanks (nach Braune, Otto,Universität Erlangen/Nürnberg) (Bild 36)

b) Prozesskette

a) Laserschweißen

21

W 17

Merkblatt

Legierung

(a): Schicht aus einem Datensatz einer mit dem 3D-CT (BAM).

(b): Schichtaufnahme mit dem 2D-Tomografen (450kV) (EMPA).

(c): links eine Aufnahme mit einem Humantomografen (AKH), rechts der

metallographische Schliff desselben Querschnittes (Fotos: B. Kriszt, Institut

für Werkstoffkunde und Materialprüfung, TU-Wien (A), Eidgenössische

Material- und Prüfanstalt (EMPA), BAM-Berlin, Abteilung für Osteologie der

Universitätsklinik für Radiodiagnostik am AKH-Wien)

Zusammenstellung ausgewählter Aufnahmen von Al-Schaumproben aufgenommen mit verschiedenenTomografen. (Bild 37)

Tafel 1: Physikalische Eigenschaften von pulvermetallurgisch mit dem Treibmittel TiH2 hergestellten Aluminiumschäumen, Al 99,5 massiv zum Vergleich (kompakt, kein Schaum) (Zusammenstellung nach Fraunhofer-IFAM und MEPURA)

Tafel 2: Eigenschaften von schmelzmetallurgisch hergestellten Aluminiumschäumen (geschlossene Poren, nach Åsholt undGLEICH GmbH)

(a)

(b)

(c)

Wärmebehandlung des Schaumes

Dichte g/cm3

mittlerer Porendurchmesser mm

Druckfestigkeit MPa

Energieabsorption bei 30 %

Stauchung MJ/m3

Elastizitätsmodul GPa

elektrische Leitfähigkeit m/(Ω*mm2)

spezifischer elektrischer Widerstand µΩcm

thermische Leitfähigkeit W/(m*K)

thermischer Ausdehnungskoeffizient 10-6 1/K

-

2,7

-

-

-

67

34

2,9

235

23,6

keine

0,4

4

3

0,72

2,4

2,1

48

12

23

ausgeh.

0,7

3

21

5,2

7

3,5

29

-

4

ausgeh.

0,6

o.A.

20,4

o.A.

o.A.

o.A.

o.A.

18,5(RT)

23,1

keine

0,6

o.A.

12,7

o.A.

o.A.

o.A.

o.A.

18,5(RT)

23,1

ausgeh.

0,55

o.A.

7,1 ± 0,2

o.A.

o.A.

o.A.

o.A.

6,1 (50 °C)

6,9 (100 °C)

7,7 (200 °C)

o.A.

keine

0,63

o.A.

8,8 ± 0,2

o.A.

o.A.

o.A.

o.A.

7,8 (50 °C)

8,8 (100 °C)

9,8 (200 °C)

o.A.

keine

0,6

o.A.

7,9

o.A.

o.A.

o.A.

o.A.

16,7

19,9-20,6

keine

0,54

o.A.

7

2

5

o.A.

o.A.

o.A.

keine

0,84

o.A.

15

4

14

o.A.

o.A.

24

o.A.

Al 99,5massiv

Al 99,5 AlCu4 AlMg1SiCu6061

AlMg1SiCu6061

AlSi7 AlSi7 AlSi12 AlSi12

Verfahren

Dichte g/cm3

thermischer Ausdehnungskoeffizient 10-6 1/K

Spezifische Wärmekapazität J/kg · K]

Wärmeausdehnungskoeffizient W/m W K

elektrische Leitfähigkeit m/(Ω*mm2)

Spezifischer elektrischer Widerstand[ 10-3 Ω]

Elastizitätsmodul MPa

Schubmodul MPa

0,15

20

o.A.

o.A.

0,27

340

14

0,25

20

o.A.

o.A.

0,36

970

35

0,3

20

o.A.

o.A.

0,50

1400

48

0,23 (± 0,02)

21-23

830-870

3,5-4,5

210-250

1,1 (± 0,1) GPa

Norsk-Hydro, später Cymat-Verfahren Alporas

Al-Legierung mit SiC-Zusatz -97 % Al, -1,5 % Ca,-1,5 % TiZusammensetzung

o. A. = ohne Angabe

1 cm

22

n Aluminiumschäume – Herstellung, Anwendung, Recycling

dellierung mit geringem Untersuchungsaufwand eineAussage über das Werkstoffverhalten möglich. In einemModell von Ashby wird daher auch die Defektstruktur vonSchäumen einbezogen. Ideale Schäume mit einheitlicherPorenstruktur (Honigwaben) wird es nicht geben. Ab-weichungen vom Idealzustand, wie z.B. nicht-isotropeund/oder nicht gleichförmige Poren sowie Defekte, wiez.B. teilweise aufgebrochene Zellwände sind zu berück-sichtigen. Zudem ist es wichtig, die Modelle nach ge-schlossen- oder offenporigem Schaum zu unterscheiden.

3.2 Mechanische Eigenschaften

Aufgrund ihrer zellularen Struktur zeigen Aluminium-schäume in mechanischen Prüfungen ein von monolithi-schen Metallen abweichendes Verhalten. Dementsprechendkönnen auch die herkömmlichen Prüfverfahren nicht ingewohntem Umfang angewendet werden. Die größte Aus-sagekraft für Schäume hat bisher der Druckversuch. Hierergeben sich aber Unterschiede, je nachdem, ob ein reinerMetallschaum mit Gusshaut, ein Schaum mit abgetrennterGusshaut oder ein Schaum mit Deckblechen (Verbund)geprüft wird.

Allgemein ergibt sich eine für Schäume typische Drei-teilung der Spannungs-Stauchungs-Kurve (s. Bild 38). Jenach Dichte, Zusammensetzung, Prüfung mit oder ohneGusshaut bzw. Deckblech ist eine gewisse Variation derKurve möglich. Das prinzipielle Verhalten ist jedoch immerdasselbe - mit

n einer Geraden im Anfangsbereich, die hier nicht unbe-dingt „elastisch“ genannt werden kann, da bereits beider ersten Belastung gewisse Setzerscheinungen imSchaum möglich sind. Daher ist der im Diagramm zuverzeichnende Anstieg nur teilweise reversibel.

n einem Plateau nahezu konstanter Spannung mit zuneh-mender Dehnung. Dies ist ein Bereich mit starker plas-tischer Verformung.

n einem nachfolgenden steilen Anstieg infolge der ein-setzenden Verdichtung der Zellen. Hier berühren sichnun schon die einzelnen Zellwände.

Durch diesen speziellen Verlauf der Spannungs-Stau-chungs-Kurve – insbesondere durch das lange Plateau -sind Metallschäume prädestiniert dafür, viel Energie aufeinem im Vergleich zu monolitischen Metallen niedrige-ren Spannungsniveau zu absorbieren (s. Kap. 3.3).

3.2.1 Schäume ohne Deckblech

DruckfestigkeitDie meisten Ergebnisse liegen aus den bereits genanntenGründen für Untersuchungen von Schäumen im Druck-versuch vor. Hierbei zeigte sich, dass die jeweils gemes-senen Werte von verschiedenen Einflussfaktoren abhän-gig sind, die nachfolgend aufgezeigt werden.

n Einfluss der AußenhautIm unbearbeiteten Zustand ist Aluminiumschaum voneiner oft als „Gusshaut“ bezeichneten dichten (d.h. na-hezu porenfreien) Außenhaut umgeben, die demBauteil ähnlich einer Sandwichkonstruktion Stabilitätgibt. Dieser Sandwicheffekt verleiht dem Schaum einevielfach höhere Steifigkeit als dies bei einer offenpori-gen Struktur der Fall wäre. Daher sind die gemesse-nen Werte auch davon abhängig, ob die Außenhaut (ent-sprechend einer Gusshaut) von der Probe entferntwurde. An Proben ohne Haut wird keine untere undobere Verformungsspannung beobachtet.

In den nachfolgenden Ausführungen werden – soweit nicht anders gekennzeichnet – Untersuchungen an Pro-ben mit Haut diskutiert. Dies ist auch sinnvoll, denn in derRegel ist die Entfernung der Außenhaut bei Bauteilen auf-grund der dann notwendigen zusätzlichen Arbeitsschrittenicht vorgesehen. Außerdem bewirkt die Gusshaut einedurchaus erwünschte Versteifung.

Diesen Effekt verdeutlichen die Abbildungen 39 und 40.Hierfür wurden würfelförmige Proben aufgeschäumt, dieeine geschlossene Außenhaut („Gusshaut“) aufwiesen. Inden Versuchen wurde die Haut an vier Seiten der Probeentfernt. Die beiden verbliebenen „Deckschichten“ wur-den im Versuch wie im jeweils oben stehenden Teilbild zurKraft orientiert. In den Versuchen zeigte sich ein deutli-cher Einfluss: Je nach Orientierung wird eine mehr oderweniger ausgeprägte Plateaulage erreicht. So knicken die Kurven im Bild 39 (Deckschichten parallel zur Kraft)erst bei höheren Spannungen als im Bild 40 ab. Außerdemwird im Bild 39 bei jeder Schaumdichte ein nahezu hori-zontales Plateau im Bereich plastischer Verformungerreicht; im Bild 40 (Deckschichten senkrecht zur Kraft)hingegen nur bei niedrigen Dichten. Ein völliges Entfernender Deckschichten wirkt ähnlich wie die Probenorien-tierung im Bild 40 im Sinne einer verringerten Festigkeit.Ähnliche Ergebnisse wurden auch an schmelzmetallur-gisch hergestellten Schäumen erzielt (Benouali, Hydro-Schaum).

Span

nung

inM

Pa

Stauchung in %

Plateau

teilweise elastischerAnfangsanstieg

Steilanstieg

Typische Spannungs-Stauchungs-Kurve vonMetallschäumen (schematisch) (Bild 38)

23

W 17

Merkblatt

hängigkeit von den Deckschichten verzeichnete. DieSchäume können daher als nahezu isotrop betrachtetwerden.

n Einfluss der DichteBereits die Bilder 39 bis 41 weisen einen eindeutigenEinfluss der Dichte aus: Der Plateaubereich ist um solänger, je niedriger die Dichte ist. Allerdings nehmenbei fallender Dichte auch die Höhe des Plateaus unddamit die Druckfestigkeit ab. Nimmt die Dichte hinge-gen zu, werden höhere Spannungswerte erreicht - dieDruckfestigkeit steigt.

Diese Gesetzmäßigkeiten wurden auch an Schäumenanderer Zusammensetzung bzw. anderer Herstellver-fahren beobachtet, wie die Bilder 42 und 43 für Reinalu-miniumschäume sowie Bild 44 und 45 für Al-Legierungs-proben verschiedener Dichte zeigen.

0

10

30

50

70

20 40 60 80

Span

nung

inM

Pa

Stauchung in %

0,35

0,42

0,49

0,70

F

SR

Spannungs-Stauchungs-Diagramm für AlSi6Cu4-Schaumproben (Gusslegierung EN AC 45000, IFAM-Verfahren) (Bild 40)

20

15

10

5

00 25 50 75

Span

nung

inM

Pa

Stauchung in %

0,71 g/cm3 0,34 g/cm3

0,29 g/cm3

0,53 g/cm3

Druckversuche an Reinaluminium-Schaumprobenverschiedener mittlerer Dichte (Bild 42)

Untersuchung von verschiedenen Schaumdichten (Angabe in g/cm3

an den Kurven), Orientierung der Prüfkraft (F-Stauchungs-

Diagramm) senkrecht zur Deckschicht (Gusshaut, blau gekennzeich-

net), d.h. parallel zur Schäumrichtung (SR), (nach Banhart und Bau-

meister)

0

10

30

50

70

20 40 60 80

Span

nung

inM

Pa

Stauchung in %

0,39

0,44

0,54

0,58

F

SR

Spannungs-Stauchungs-Diagramm für AlSi6Cu4-Schaumproben (Gusslegierung EN AC-45000, IFAM-Verfahren) (Bild 39)

Untersuchung von verschiedenen Schaumdichten (Angabe in g/cm3

an den Kurven), Orientierung der Prüfkraft (F) senkrecht zur

Schäumrichtung (SR), d.h. parallel zur Deckschicht (Gusshaut, blau

gekennzeichnet) (nach Banhart und Baumeister)

parallelsenkrecht zurSchäum-richtung

F

F

Dru

ckfe

stig

keit

inM

Pa

10

5

0,30 0,35 0,40 0,45

Dichte in g/cm3

Druckfestigkeit von AlSi6Cu4-Schaumproben (Guss-legierung (EN AC-45000), IFAM-Verfahren), ohneDeckschicht (Gusshaut) (Bild 41)

Die Prüfung erfolgte senkrecht und parallel zur Schäumrichtung

(Hinweis: Die Ausgleichsgeraden dienen lediglich der Orientierung,

nach Banhart und Baumeister)

Die Dichte ist an den Kurven angegeben (MEPURA schematisch,

nach Degischer et.al., TU Wien)