Industrie 4.0 - produktionstechnik.at · INCONEL Typische Bauteile und Materialien •...

Transcript of Industrie 4.0 - produktionstechnik.at · INCONEL Typische Bauteile und Materialien •...

Bearbeitung von Stahlspritzschichten und Turboladern

Einführung

Reiben moderner Sintermetallführungen

Fräsen von Aluminiumhybridbauteilen

Bohren von Titan und Inconel

Trochoidales Fräsen schwer zerspanbarer Werkstoffe

MAPAL Weltweit

• Niederlassungen mit regionaler Produktion, Vertrieb und Service in 23 Ländern

• 4.300 Mitarbeiter weltweit, davon ca. 3.000 in Deutschland

• Vertriebsvertretungen in 26 Ländern

• Umsatz 2013: 470 Millionen Euro

Russland

Indonesien

Werkzeuge mit Wendeplatten

Feste Werkzeuge

Spanntechnik Mechatronische Systeme

Services

Unsere Kompetenzen

Mitarbeiter und Maschinen Versuch & Entwicklung in Aalen

Ingenieure : 15

Techniker: 15

Fachpersonal: 6

Versuchsmaschinen: 11

Viele Bestandteile des Automobils verändern sich durch dieses Ziel.

Energieeffizienz /Ressourcenschonung

Downsizing(Turboaufladung)

Hybrid-technologie

Elektro-mobilität

Sinter-werkstoffe

HochfesteStähle, Guss

CFK, GFK,StacksTitan, InconelAluminium

(Hybride)

Motor /Antriebsstrang

Karosserie /AufbauChassis

HochharteSchneidstoffe

Beschichtung NeueGeometrien

NeueProzesse

Leichtbau

Schl

agw

orte

Neu

eK

onst

ruk-

tione

nN

eue

Wer

ksto

ffe

Neu

eW

erkz

euge

+ Pr

ozes

se

Verbrauchsenkung als Entwicklungsziel

Bearbeitung von Stahlspritzschichten und Turboladern

Einführung

Reiben moderner Sintermetallführungen

Fräsen von Aluminiumhybridbauteilen

Bohren von Titan und Inconel

Trochoidales Fräsen schwer zerspanbarer Werkstoffe

Technologie für zukünftige Verbrennungsmotoren

• Strukturieren der Zylinderfläche im Aluminium vor dem Lichtbogen-Draht-Spritzen

• Gute Schichthaftung durch Verkrallen der Schicht• Feinbearbeitung der harten LDS-Schicht• Hohe Anforderung durch inhomogenen Schichtaufbau

MAPAL Werkzeugsysteme für LDS / PVA-Schichten

Aktivierung der Oberfläche

Strukturierverfahren für LDS-Schichten

Abdrücke von strukturierten Oberflächen

Luft

Aluminium

Luft

Aluminium

Luft

Aluminium

Reibschneide

Strukturschneide

Schichtzerspanung

Zerspanung thermischer Spritzschichten

Beispielrechnung Bearbeitungszeit

Bsp.1 Bsp.2

Schneidstoff PcBN

Zylinderdurchmesser 75mmZylinderlänge 140mm

Vc=700m/minf=0,07mm/U

Vc=120m/minf=0,2mm/U

Bearbeitungszeiteinschneidig

th= 40sec.

Bearbeitungszeiteinschneidig

th= 82sec.

Komplettbearbeitung TurboladerBisheriger Werkstoff:D5S

Neue Werkstoffe:1.48261.48371.48481.4849(20% Cr, 1,5% Nb)

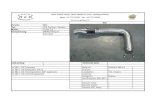

Bearbeitung Turbolader Steuerbohrung

30270430

Bohren: Standzeit 350 Teilevc: 65 m/min

n: 1370 U/min

f: 0,16 mm/U

Reiben: Standzeit 1700 Teilevc: 45 m/min

n: 945 U/min

fz: 0,15 mm/Zahn

f: 1,2 mm/U

Werkstoff:1.4849

MEGA-SPEED-DRILL

• Entkopplung von Führungs-fase und Hauptschneide kein Klemmen!

• asymetrisches Design, weniger Schwingungen bessere Rundheit!

• hinten größer werdende, polierte Spannuten sichere Späneabfuhr,

gute Bohrungoberfläche!• besonders zähes Substrat mit

verschleissfesterMehrlagenbeschichtung hoher Widerstand

gegen Verschleiß und Ermüdung!

Führung 2

Führung 1Freie Neben-schneide

Bearbeitung Turbolader Abgasseite-Vorbearbeitung

T103-OP10 / Mat. Nr. 30522371WP Präzisions-Aufbohrwerkzeug

Schnittdaten: • Ø49/70,5/73/90mm: vc = 70m/min

Fase 10° f = 0,4mm/U

Bearbeitung von Stahlspritzschichten und Turboladern

Einführung

Reiben moderner Sintermetallführungen

Fräsen von Aluminiumhybridbauteilen

Bohren von Titan und Inconel

Trochoidales Fräsen schwer zerspanbarer Werkstoffe

• Extrem harte Sinterwerkstoffe • Neue Anforderungen

durch hohe Verdichtung, Turboaufladung, Gasmotoren • Winkeltoleranzen an der Dichtfase• Kleinere Durchmesser in Ventilsitz und -führung• Koaxialität von Führung und Sitz• Verfügbare Maschinen und Personal• Produzierte Stückzahlen• Ein- oder Mehrspindelmaschinen

Auslöser sind neue Treibstoffe und kleinere Abmessungen

Zylinderkopftechnologie ändert sich

Vertraulich© MAHLE

PKW-Otto- und Dieselmotoren

Motorenentwicklung Erhöhte spezifische Leistung durch Downsizing Erhöhte Anforderungen durch Umsetzung der Abgasvorschriften (Euro 6, RDE, WLTP), insbesondere bezüglich CO2-

Emissionen:

Extreme thermische Beanspruchung, z.B. durch Umsetzung von Lambda-1 zur Erzielung einer optimierten Verbrennung (Ottomotoren)

Vermehrter Einsatz von alternative Kraftstoffen (Alkohol E10-E85, LPG, CNG) bei Ottomotoren

Vermehrter Einsatz von zweistufige Aufladung, erhöhter Spitzendruck bei Dieselmotoren

Erhöhter Einsatz von Abgasrückführung über das gesamte Motorenkennfeld bei Dieselmotoren

Saubere Verbrennung, d.h. reduzierte Schmierwirkung von Verbrennungsprodukten bei Dieselmotoren

Entwicklungen Ventilsitzring & Ventilführung Hochverschleißfeste Werkstoffkonzepte, die auch unter reduzierten Schmierbedingungen (reduzierte

Verbrennungsprodukte) ausreichende Verschleißbeständigkeit aufweisen

Einlass VSR: kostenoptimierter, pulvermetallurgisch hergestellte VSR ohne Cu-Infiltration, erhöhter Co-Anteil zur Erhöhung der Festigkeit und Verringerung der Adhäsionsneigung sowie speziellen Hartphasen zur Verbesserung des Verschleißverhaltens → hohe Anforderungen an Bearbeitbarkeit aufgrund durch Sinterporen unterbrochenem Schnitt

Auslass VSR: erhöhter Anteil von pulvermetallurgisch hergestellten VSR mit Cu-Infiltration auf Basis neuartiger Tool-Steels mit speziellen intermetallischen Phasen und Festschmierstoffen mit erhöhter Härte und Warmdruckfestigkeit → hohe Anforderungen an Bearbeitbarkeit aufgrund von inhomogener Gefügestruktur

Ein- & Auslass VF: neuartiges VF-Konzept mit bainitischem Gefüge sowie verschleißmindernder Hartphase sowie verbesserten Notlaufeigenschaften unter Mangelschmierung; erhöhte Warmfestigkeit im Verglich zu konventionellen VF-Werkstoffen

MAHLE Ventiltrieb GmbH, EEV80ST, Heiko Heckendorn, 02. Mai 2014

Vertraulich© MAHLE

Verschleissrate in Abhängigkeit des Brennstoffs

(SAE 2005-01-0718)

Benzin mit Alkoholanteil E0 - E85 : der Verschleiss steigt mit dem Alkoholanteil

Autogas (LPG: Liquefied Petroleum/Propane Gas) Verschleissrate vergleichbar mit E85 , gesteigert gegenüber Benzin

Erdgas (CNG: Compacted natural gas)Verschleissrate gesteigert gegenüber LPG und sehr gesteigert gegen Benzin(schlechtester Fall)

MAHLE Ventiltrieb GmbH, EEV80ST, Heiko Heckendorn, 02. Mai 2014

Vertraulich© MAHLE

NFZ-Motoren

Motorenentwicklung Nach Einführung von Euro 6 in 2013 sind keine weiteren Emissionsanpassung geplant (Änderungen in Europa

erwartet, z.B. mögliche CO2-Begrenzung)

Total Cost of Ownership (TCO) wird zukünftig der Haupttreiber für Entwicklungen sein

Trends:

Erhöhter Mitteldruck bis zu 28-30 bar und erhöhte spezifische Auslastung

Vermehrter Einsatz von alternative Kraftstoffen, z.B. Biogas, LNG, CNG

Entwicklungen Ventilsitzring & Ventilführung Hochverschleißfeste Werkstoffkonzepte mit erhöhter thermischer Beständigkeit und Eignung für alternative Kraftstoffe,

d.h. ausreichende Verschleißbeständigkeit unter reduzierten Schmierbedingungen

Einlass VSR: Verschleißfeste, hochlegierte martenitische Werkstoffe auf FE-Basis mit hoher Warmfestigkeit und Warmhärte (50-60 HRC); auch: erhöhte Relaxationsbeständigkeit

Auslass VSR: Vermehrter Einsatz von hochverschleißfesten Sonderlegierungen auf Co-Basis, hergestellt über pulvermetallurgische Verfahren, mit optimierter Bearbeitbarkeit gegenüber äquivalenter konventioneller Gusswerkstoffe; Härte 45-55 HRC, extrem hohe Warmdruckfestigkeit (Anm. diese Werkstoffkonzepte werden z.T. auch im Einlass benötigt)

Ein- & Auslass VF: neuartiges VF-Konzept mit bainitischem Gefüge sowie verschleißmindernder Hartphase sowie verbesserten Notlaufeigenschaften unter Mangelschmierung; erhöhte Warmfestigkeit im Vergleich zu konventionellen VF-Werkstoffen = Pkw-Otto- und Dieselmotoren

MAHLE Ventiltrieb GmbH, EEV80ST, Heiko Heckendorn, 02. Mai 2014

MAPAL bietet Lösungen mit festen Schneiden oder Wechselplatten

Führungsleistenwerkzeug für Ventilführung ø5 H7

• Hartmetallschaft bringt höchste Stabilität

• µm-genaue Justierung der Schneide

vc = 55 m/minvf = 220 mm/min

MAPAL Einschneider

PKD Vollkopf

Downsizing bedingt kleinere Ventilführungen

Bearbeitung von Stahlspritzschichten und Turboladern

Einführung

Reiben moderner Sintermetallführungen

Fräsen von Aluminiumhybridbauteilen

Bohren von Titan und Inconel

Trochoidales Fräsen schwer zerspanbarer Werkstoffe

HP-FaceMill Ø 125mm ; z = 22; R=0,6mm

HP-FaceMill Ø125 ; z = 22; R=0,6mm

n = 230 1/minvc = 90 m/minfz = 0,10 mmvf = 500 mm/min

Ergebnis: Rz < 8 µm

Geforderte Ebenheit und Parallelität werden problemlos erreichtStandzeit: 6000 Teile

Problemlösung:Durch geringe vc, PKD, positiven Spanwinkel

und Emulsion

Mischbearbeitung

Bedplate (Kurbelwellenträger) AlSi9 / Sint D30Planfräsen mit Oberflächenqualität Rz < 4 µmEckmesserkopf mit Durchmesser 160 mm

KSS: Minimalmengenschmierung

Problem:Aufbauschneidenbildung durch

Si und C führt zu Riefen

Bi-Metall Fräsen mit MMS

Eckmesserkopf mit Durchmesser 160 mmSchneiden: SEMT 150408R- HCvc = 400 m/min f = 1,2 mm (z = 8)

KSS: Minimalmengenschmierung

Problemlösung:durch beschichtetes Hartmetall,

15° Spanwinkel, Wiper

Bi-Metall Planfräsen mit MMS

Bearbeitung von Stahlspritzschichten und Turboladern

Einführung

Reiben moderner Sintermetallführungen

Fräsen von Aluminiumhybridbauteilen

Bohren von Titan und Inconel

Trochoidales Fräsen schwer zerspanbarer Werkstoffe

• Moderne Flugtriebwerke: Verdichterscheiben aus Hochleistungsmaterialien • Titanlegierungen finden Ihren Einsatz auch in vielen Bereichen der Rumpf-

Flügel- und Leitwerkkonstruktionen • Bauteile halten immensen Drücken, Temperaturen und Kräften stand• Niederdruck- und Hochdruckverdichtern (NDV/HDV) und -turbinen

• moderne Technologien: Verdichterscheiben in Form von Blisks(integrated blade & disk design = blisk)

• NDV-Bereiche Titan-Legierungen• HDV-Bereich Inconel-Legierungen

NDV = LPCTITANIUM

HDV = HPCINCONEL

Typische Bauteile und Materialien

• Inconelwerkstoffe (600, 617, 625, 718 etc.) sind Nickelbasislegierungen, bestehend aus Ni (50.. 70%), Cr (14.. 24%), Co (..15%), Mo (.. 10%), Nb (.. 5%)

hohe Oxidations-, Korrosions- und Temperaturbeständigkeit

hohe Zugfestigkeiten bis max. 1200 N/mm² und Zähigkeit bei relativ geringerHärte (max. 300 HV30).

Materialeigenschaften Inconelwerkstoffe

Ziel: Reduzierung der Bearbeitungszeiten

Reduzierung der gesamtheitlichen Werkzeugkosten

Längere Standzeiten – Einsparung von Werkzeugwechseln

Bohrprozess auf konventionellem BAZ

höhere Prozesssicherheit

Segment HDT-Scheibe(HPT-disk)

Bearbeitung von Inconel-Verdichterscheiben

Typ 1: Quadro-Drill

Typ 4: HPC-Drill

Kein Anstieg von Axial-Schnittkraft und Drehmoment konstante Kräfte und Momente

Bearbeitung von Inconel-Verdichterscheiben

• Ti-Legierungen ( z.B. TiAl6V4) enthalten neben Titan hauptsächlich Aluminiumund Vanadium hohe Korrosionsbeständigkeit, hohe Zähigkeit, hohe Zugfestigkeit (~1200 N/mm²) bei geringer Dichte und Härte

• Inconel- und Ti-Legierungen sind infolge der hohen Zähigkeiten bei gleichzeitighohen Festigkeitswerten schwer zerspanbar

schlechte Spanbildung (Aufbauschneide, lange Wickelspäne) hohe Wärmeentwicklung (Schneidendeformation)

Materialeigenschaften Ti-Legierungen

Vergleich mit dem Wettbewerb (empfohlen vom Endkunden)

Wettbewerbswerkzeuge produzieren lange Wickelspäne

bei der zweiten Bohrung führte der Prozess zu einem Titan-Brand

Zerspanungsversuche mit der HPC-Geometrie und unterschiedlichen Parameter-Paarungen

Versuche: Schnittgeschwindigkeit vc = 40 m/min zeigt sich als Optimum

Vorschübe = 0,15.. 0,45 mm/rev

je höher die Vorschübe, umso besser die Spanformung und Spankontrolle

Titan-Bohren

Bearbeitung von Stahlspritzschichten und Turboladern

Einführung

Reiben moderner Sintermetallführungen

Fräsen von Aluminiumhybridbauteilen

Bohren von Titan und Inconel

Trochoidales Fräsen schwer zerspanbarer Werkstoffe

Vollnut - Fräsprozess Trochoidal - statisch Trochoidal - dynamisch

Technologievergleich Trochoidales Fräsen

Die mittlere Spanungsdicke hm ist nicht konstant. Das bedeutet ungleiche Belastung

Vorteile gegenüber Vollnutfräsen:• höheres Spanvolumen• Nutzung der ges. Schneidenlänge• höhere Standzeit

Umschlingungswinkel 180° Der Eingriffswinkel ist maximal begrenzt. vf variiert während der Bewegung hm ist konstant.

Ihre Vorteile:• geringste Wärmeentwicklung• höchste Werkzeugstandzeiten• maximales Zeitspanvolumen

vf vf

Kleine Eingriffwinkel bedeuten:

• kurze Aufheizphase• lange Abkühlphase

geringe Schneidentemperatur gute Kühlmöglichkeit geringer Thermoschock hohe Schnittgeschwindigkeit

Trochoidales Fräsen im Detail

Konventionelles Fräsen

- großes ae- kleines ap - geringe vc - kleines fz

Trochoidales Fräsen

- kleines ae- großes ap - hohe vc - großes fz

Konventionelles vs. Trochoidales Fräsen

Trochoidales Fräsen

Konstante hmSpanmittendicke

Kleines Eingriffswinkel

Kleines aeEingriffsbreite

• Geringe Schneidentemperatur

• Gute Kühlmöglichkeit• Geringer Thermoschock• Hohe

Schnittgeschwindigkeit

• Keine dünne Späne kein Verkleben

• Konstante Wärmeabfuhr

• Hohe Oberflächengüte

• Kurze Aufheizphase• Lange Abkühlphase

• Höchste dynamische Bahngeschwindigkeit• Höchstes Zeitspanvolumen• Geringste Schnittkraft• Geringer Verschleiß• Hohes Einsparpotential gegenüber der konventionellen Strategie

Werkzeugauslegung CAM SoftwareMaschine

Performance EndMill-Uni-Trochoid

Performance EndMill-Steel-Trochoid

Performance EndMill-Titan-Trochoid

universeller Einsatz Schneidlänge ~3xD Beschichtung MF3 Ø Bereich 6,00 – 20,00 mm Wuchtgüte G2.5 eigens entwickelte Spanteiler

Anwendungsgebiet Baustähle, unleg. Stähle Grau- und Sphäroguss, Vermikularguss Temperguss Toolox

Inox-Bearbeitung Schneidlänge ~3xD Beschichtung MF2 Ø Bereich: 6,00 – 20,00 mm Wuchtgüte G2.5 eigens entwickelte Spanteiler

Anwendungsgebiet legierte Stähle rostfreie Stähle säurebeständige Stähle

Superlegierungen Schneidlänge ~3xD Beschichtung MF5 Ø Bereich: 6,00 – 20,00 mm Wuchtgüte G2.5 hochglanzpolierte Spannuten

Anwendungsgebiet Titan/ -legierungen Nickelbasislegierungen

Trochodiales Fräsen

• Höchste Drehmomentübertragung• Sehr hohe Radialsteifigkeit• Beste Dämpfungseigenschaften• Rundlaufgenauigkeit < 3µm• Verbesserte Thermostabilität

MAPAL beherrscht den GesamtprozessSpannfutter HighTorque Chuck HTC

Material: V2A (1.4301)

Kühlmittel: Luft 6 bar

Werkzeug: PerformanceEndMill-Steel-Trochoid

Schnittdaten Kontur:vc: 250 m/min.

n: 6632 min-1

Spanmittendicke hm: 0,05 mm

vf: ≈ 6000 mm/min

ap: 34 mm

Zeitstudie Vgl. zum Kon. Fräsen:Konventionelles Fräsen: ca. 45-60 minTrochoidales Fräsen: 7,75 minZeitspanvolumen bei konventionellen Fräsen: 7,3 cm³/minZeitspanvolumen bei trochoidalem Fräsen: 49 cm³/min

Trochoidales Fräsen V2A

Material: Ti6Al4V

Kühlmittel: Emulsion

Werkzeug: PerformanceEndMill-Titan-Trochoid

Schnittdaten Kontur:vc: 180 m/min.

n: 4774 min-1

Spanmittendicke hm: 0,07 mm

vf: 2920 mm/min

ap: 34 mm

Trochoidales Fräsen Ti6Al4V

Material: Inconel 718

Kühlmittel: Emulsion

Werkzeug: PerformanceEndMill-Titan-Trochoid

Schnittdaten Kontur:vc: 105 m/min.

n: 2785 min-1

Spanmittendicke hm: 0,08 mm

vf: 2887 mm/min

ap: 34 mm

Trochoidales Fräsen Inconel 718