Johannes Schneider und Raouf Ben Amor Kosten senken und … · 2017. 12. 8. · Johannes Schneider...

Transcript of Johannes Schneider und Raouf Ben Amor Kosten senken und … · 2017. 12. 8. · Johannes Schneider...

Johannes Schneider und Raouf Ben Amor

Kosten senken und Prozesssicherheit erhöhenHartfeindrehen mit Voll-PCBN-Wendeschneidplatten

Werkstatt + Betrieb

Zeitschrift für spanende Fertigung

AMB Stuttgart 2008

September 2008 / 141. Jahrgang www.metall-infocenter.de

9/08

>

> BRANCHENUMFRAGEDeutschlands Zerspaner blicken zuversichtlich in dienahe Zukunft // Seite 18

> TRENDTHEMA HSC/HPCAMB-Sonderschau vermitteltWissen für eine nachhaltigeLeistungssteigerung // Seite 40

> HARTFEINBEARBEITEN›Synchro-Stützschleifen‹ –innovatives Verfahren für dieWellenbearbeitung // Seite 106

© Carl Hanser Verlag, München. 2008. Alle Rechte, auch die des Nachdrucks, der photomechanischen

Wiedergabe dieses Sonderdrucks und der Übersetzung behält sich der Verlag vor.

Sonderdruck aus der Fachzeitschrift WB Werkstatt+Betrieb 9/2008

CeramTec AGGeschäftsbereich SPK WerkzeugeHauptstraße 5673061 Ebersbach/FilsTel: +49 (0)7163-166-239Fax: +49 (0)7163-166-388Web: www.spk-werkzeuge.de

www.ceramtec.de Mail: [email protected]

2 > PCBNW E R K Z E U G E

> Die Hartfeinbearbeitung gehärteterStähle mit PCBN-Wendeschneidplattenerfolgt bislang im Wesentlichen mitSchneidstoffen, die in eckenbestückterVersion ausgeführt sind. Bei diesen Vari-anten ist das PCBN-Material auf ronden-förmige Hartmetallunterlagen gesintert,aus denen dann einzelne Schneidecken inder erforderlichen Größe im Drahtero-dierverfahren herausgeschnitten werden.Anschließend werden diese Schneideckenauf einen Hartmetallgrundkörper in ISO-Abmessungen aufgelötet. Die Schicht-dicke des PCBN-Materials bewegt sich beidiesen Versionen im Bereich von unge-fähr 1 mm. Die Größe der Schneidecke

und der vorliegende Eckenradius derWendeschneidplatte definieren die ma-ximal mögliche Schnitttiefe beziehungs-weise die Eingriffslänge, mit der dieseWendeschneidplatte beaufschlagt werdenkann. Dadurch können die Einsatzmög-lichkeiten der Wendeschneidplatte ein-geschränkt sein.

Die Lötstelle selbst stellt eine mechani-sche und thermische Schwachstelle voneckenbestückten PCBN-Wendeschneid-platten dar. Die Lötung kann nach einerbestimmten Eingriffszeit aufgrund dersteigenden Temperaturen erweichen, waszum Versagen der Wendeschneidplattenführen kann. Bild 1 zeigt das Versagen derLötstelle einer konventionellen eckenbe-stückten Wendeschneidplatte beim Hart-

Hartfeindrehen mit Voll-PCBN-Wendeschneidplatten

Kosten senken undProzesssicherheit erhöhenMit neuen, intelligenten Bearbeitungsstrategien können Voll-PCBN-Wende-

schneidplatten in der Hartfeinbearbeitung zu erheblichen Kostensenkungen

beitragen, verglichen mit gängigen eckenbestückten Wendeschneidplatten.

VON JOHANNES SCHNEIDER UND

RAOUF BEN AMOR

Bild

er: C

eram

tec

© Carl Hanser Verlag, München WB 9/2008

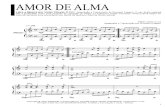

Typische Versagensursache von PCBN-Schneidstoffen beim Hartfeindrehen2

Verlorenes Potenzial: eckenbestückte PCBN-Wendeschneidplatten – Versagen der Lötstelle1

drehen im unterbrochenen Schnitt bei ei-ner Schnitttiefe von ap = 0,6 mm, einemVorschub f = 0,4 mm und einer Schnitt-geschwindigkeit vc = 300 m/min.

Das tatsächliche Potenzial des PCBN-Schneidstoffs kann demnach durch dieAusführung als gelötete, eckenbestücktePCBN-Wendeschneidplatte nicht in je-dem Fall voll ausgeschöpft werden.

Dies gilt vor allem beim Drehen gehär-teter Großbauteile, bei Einsatzfällen mitstark unterbrochenen Schnitten und beiHart-weich-Übergängen am Bauteil. Umfür diese Einsatzgebiete eine prozesssiche-re und noch wirtschaftlichere Bearbeitung

zu ermöglichen, zielt die Strategie derCeramTec AG, Ebersbach, auf den Einsatzvon Voll-PCBN-Schneidstoffen.

Mit Voll-PCBN-Schneidstoffen lassensich die prozesssicheren Einsatzgrenzendes Hartdrehens nach oben verschiebenund neue, zeitsparende Einsatzstrategienund zusätzliche Optimierungspotenzialeerschließen.

In der Hartbearbeitung ist die typischeAusfallursache von PCBN-Werkzeugendas Ausbrechen der Schneiden, die auf-grund einer punktuellen Überlastungversagen. Die ernorm hohen thermischenund mechanischen Belastungen der

Eingriffsverhältnisse und Verschleißformen bei verschiedenen Bearbeitungsstrategien – Schälschnitt (links) und konventionelle Technologie3

Ablauf der Bearbeitung eines Zahnrades unter Einsatz von eckenbestückten PCBN4

WB 9/2008

Schneide, die beim Hartdrehen Tempera-turen von bis zu T = 1000° C und Span-nungen über 3000 MPa erzeugen können,verursachen einen chemischen und ab-rasiven Verschleiß auf der Spanfläche.Dieser führt zur Ausbildung eines Kolk-verschleißes, der in Abhängigkeit vomSchneidstoff und den tatsächlichen Ein-satzbedingungen unterschiedlich raschfortschreitet. Die am Übergang zur Frei-fläche verbleibende Kolklippe wird dabeizunehmend schmäler und bricht schließ-lich weg. Die Schneide fällt dann durchAusbruch aus, obwohl der Freiflächenver-schleiß, wie im Bild 2 gezeigt, noch relativgering ist (VB < 0,2 mm). Das Bild zeigtdas unterschiedliche Verschleißverhaltenverschiedener PCBN-Schneidstoffe in ei-ner Hartdrehbearbeitung. Das Ausfallkri-terium stellt in jedem Fall aber der durchden Kolklippenbruch verursachte Aus-bruch der Schneide dar. Dieses Ausfallkri-terium muss im Sinne einer prozesssiche-ren Fertigung durch die Wahl geeigneterEinsatzbedingungen und Bearbeitungs-strategien verhindert werden.

Neue Bearbeitungsstrategien

beim Hartdrehen

Diese punktuelle Überlastung lässt sichvermeiden, wenn entsprechend andersgestaltete Bearbeitungsstrategien wieSchälschnitt oder Bramen zum Einsatzkommen können. Aufgrund der darausresultierenden größeren effektiven Ein-griffslängen an der Schneide sind dieseProzesse mit eckenbestückten WSP aller-dings nicht realisierbar. Die Kontaktlän-ge KL, auf der die Schneide mit demWerkstück im Eingriff steht, ist dabeideutlich länger als die Schneidenlänge desPCBN-Schneideinsatzes der eckenbe-stückten PCBN-Wendeschneidplatten(Bild 3).

Untersuchungen belegen, dass sich dieStandzeit durch den Einsatz einer solchenTechnologie tatsächlich enorm verlän-gern lässt. Bild 3 zeigt zwei Schneidplat-ten aus dem gleichen PCBN-Materialnach der gleichen Standzeit. Die ecken-bestückte Version zeigt das klassischeKolkverschleißbild und erste Ausbröcke-lungen, wohingegen die im Schälschnitteingesetzte Wendeschneidplatte nur ei-nen sehr geringen und homogen verteil-ten Verschleiß aufweist.

3

4

WB 9/2008

Aufspannung auf einer zweiten Dreh-maschine durch den neuen Prozess ent-fallen konnte, ließ sich die Kapazität derzweiten, in diesen Fertigungsprozessbislang integrierten Drehmaschine fürandere Bearbeitungen freistellen. Auf-grund der günstigeren Verschleißbelas-tung,die sich aus dem Bearbeitungsver-fahren ergibt, wurde parallel dieStandmenge pro Schneide der Voll-PCBN-Wendeschneidplatten im Ver-gleich mit den konventionellen ecken-bestückten CBN-Wendeschneidplattenmehr als verdoppelt.

Diese Anwendung zeigt, welche Po-tenziale zur Steigerung von Wirtschaft-lichkeit und Produktivität in der Bear-beitung von Bauteilen aus gehärtetemStahl mit PCBN noch liegen, wennentsprechende Strategien bei der Bear-beitungs- und Werkzeugtechnik ent-wickelt und umgesetzt werden.

Minimierte Fertigungskosten

Bei der Hartbearbeitung eines Zahnra-des waren eine Durchmessertoleranzder Bohrung von 20 µm und eine Ober-flächengüte Ra = 0,63 µm gefordert(Bild 6). Mit der Verwendung einerRNGN 060300 in der Voll-PCBN-Sor-te WBN565 konnten dabei mehr als 800Teile je Schneide gefertigt und wegender geringen Schnitttiefe gleichzeitigjede Wendeschneidplatte zwölf Maleingesetzt werden. Die Voll-PCBN-Wendeschneidplatte überzeugte dabei

Wie durch den Einsatz der Voll-PCBN-Wendeschneidplatte und der daraus mög-lichen neuen Bearbeitungstechnologieerhebliche Bearbeitungszeiten eingespartund gleichzeitig deutliche Standmengen-steigerungen erzielt werden können, zeigtdas folgende Beispiel der Bearbeitung ei-nes Zahnrades (Bild 4). Hierbei muss einSteg abgetragen werden. Die Dicke undTiefe des Steges betragen ein Vielfaches derEinhärtetiefe, sodass es zu Hart-weich-Übergängen kommt. Mit eckenbestücktenWendeschneidplatten war es wegen dergeringen maximal möglichen Schnitttiefenotwendig, fünf Schnitte zu fahren, umden Steg abzutragen. Zur Einhaltung derTaktzeit musste die nachfolgende Feinbe-arbeitung in einer neuen Aufspannung aufeiner zweiten Maschine erfolgen.

Durch den Einsatz einer Voll-PCBN-Wendeschneidplatte TNGA16… in derSchneidstoffsorte WBN565 wurde es mög-lich, die komplette Bearbeitung mit nureiner Wendeschneidplatte in einer einzi-gen Aufspannung durchzuführen. Wie inBild 5 gezeigt, wird dazu die Schneide un-ter 4° schräg angestellt und der Steg durchein gleichzeitiges axiales und radiales Ver-fahren der Wendeschneidplatte bis aufein Schlichtaufmaß für den finalenSchlichtschnitt abgedreht. Durch diesesVerfahren wird die Belastung aus demZerspanvorgang und damit der Verschleißüber die gesamte Breite der Schneide ver-

teilt. Gleichzeitig wird die eine Schneide-cke der Wendeschneidplatte in die Posi-tion gebracht, aus der mit einem einfa-chen Verfahren der Schneide in radialerRichtung das Schlichtaufmaß im selbenArbeitsgang zerspant werden kann.

Mit diesem neuen Bearbeitungsverfah-ren war es möglich, die Bearbeitung nunin nur einer statt in zwei Aufspannungenund mit einem erheblichen Zeitvorteil zurealisieren. Wegen der nun deutlich gerin-geren Verfahrwege konnte die Hauptzeitder Bearbeitung um 60 Prozent verringertwerden. Weil das Schlichten in der zweiten

Optimierter Bearbeitungsablauf durch den Einsatz von Voll-PCBN5

Passbohrungsbearbeitung mit Voll-PCBN6

5 > PCBNW E R K Z E U G E

durch eine überragende Prozesssicher-heit. Ausbrüche, die an eckenbestücktenPCBN-Wendeschneidplatten auftraten,waren hier nicht festzustellen. Der Grunddafür liegt darin, dass bei der runden Voll-PCBN-Wendeschneidplatte bei gleicherSchnitttiefe die Belastung und damit derVerschleiß auf eine größere Fläche im Ver-gleich zu konventionellen, eckenbestück-ten rhombischen Wendeschneidplattenverteilt werden kann. Dies reduziert dieBelastung der Wendeschneidplatte proFlächeneinheit, was sich in einer deutlichverringerten Ausbruchshäufigkeit nieder-schlägt. In der Summe ist es so möglich,mit einer Wendeschneidplatte alleine fast10000 Teile zu schlichten. Die Werkzeug-kosten pro Bauteil fallen damit kaum nochins Gewicht, die Fertigungskosten je Bau-teil konnten mit dieser Bearbeitungsstra-tegie auf konkurrenzlos günstiges Niveaureduziert werden.

Hohe Fertigungssicherheit bei

Großbauteilen

Starke Zuwächse in der Windenergiebran-che führen zu steigenden Produktionszah-len bei Großzahnrädern und Lagern. Diehöheren Stückzahlen solcher Bauteile zie-hen gleichzeitig einen steigenden Druckzur Kostenreduzierung und Rationalisie-rung nach sich.

Großzahnräder werden üblicherweisenach dem Härten im Drehprozess vorge-schlichtet, sodass im Schleifprozess nurnoch wenige hundertstel Millimeter ab-

getragen werden. Bei dieser Bearbeitungkann nicht auf eckenbestückte PCBN-Wendeschneidplatten zurückgegriffenwerden. Die Lötungen halten den mecha-nischen und vor allem den thermischenBelastungen, die aus den großen Bauteil-dimensionen resultieren, nicht prozesssi-cher stand. Eine weitere Herausforderungin diesem Prozess ergibt sich aus denschwankenden Aufmaßen und der oft sehrharten Außenschicht der Bauteile. Mit derstandardmäßig verwendeten konventio-nellen Bearbeitungstechnologie der ›vor-eilenden Schneide‹ war man nicht in derLage, die Bearbeitung eines Bauteils pro-zesssicher zu realisieren. Es kommt hier-bei zum frühzeitigen Versagen der Wen-deschneidplatten durch Ausbrechen derSchneide. Die Technologie des Schäl-schnittes in Verbindung mit den Voll-PCBN-Wendeschneidplatten verbessertdie Prozesssicherheit enorm. Mit einerVoll-PCBN-Wendeschneidplatte ließensich nun prozesssicher sechs Bauteile be-arbeiten. Gleichzeitig konnte dabei einVorschub f = 0,6 mm statt konventionell

f = 0,12 mm gefahren werden, wodurchdie Bearbeitungszeit auf ein Fünftel desursprünglichen Wertes reduziert wurde(Bild 7). Die Schnittgeschwindigkeit be-trug vc = 150 m/min.

Die Einführung dieser neuen Techno-logie ermöglichte es dem Anwender, ne-ben der gesteigerten Wirtschaftlichkeitund einer höheren Prozesssicherheit in derFertigung seine Fertigungskapazitäten beiunveränderter maschineller Ausrüstungdeutlich zu erhöhen. Wird Voll-PCBN be-reits bei der Auslegung von Bearbeitungs-prozessen berücksichtigt, können dadurchzusätzliche Maschineninvestitionskosteneingespart werden (Bild 7).

Fazit: kürzere Taktzeit, reduzierte

Kosten, höhere Kapazitäten

Voll-PCBN-Wendeschneidplatten könnenin der Hartfeinbearbeitung zu erheblichenKostensenkungen beitragen. Dies gilt ins-besondere dann, wenn neue, intelligenteBearbeitungsstrategien gewählt werden,bei denen die Vorteile der Voll-PCBN-Wendeschneidplatten im Vergleich zuherkömmlichen eckenbestückten Wende-schneidplatten gezielt genutzt werden. Insolchen Fällen lassen sich beachtliche Re-duzierungen der Taktzeit und der Ferti-gungskosten erreichen. Mit der Anwen-dung solcher neuen Bearbeitungsstrategienin Verbindung mit Voll-PCBN-Wende-schneidplatten können außerdem Ferti-gungskapazitäten erhöht und nötige Ma-schineninvestitionen reduziert werden. ❚

LITERATUR

1 Tönshoff, H.K.; Arendt, C.; Ben Amor, R. : Cut-

ting of Hardened Steel, Keynote Paper; Annals of

the CIRP VO 49/2/2000; S. 547-566

Dipl.-Ing. Johannes Schneider ist LeiterProduktmanagement und Marketing imGeschäftsbereich SPK-Werkzeuge bei derCeramTec AG> [email protected]

Dr.-Ing. Raouf Ben Amor ist im Geschäfts-bereich SPK-Werkzeuge der CeramTec AGfür das Produktmanagement PCBN-Werk-zeuge verantwortlich> [email protected]

© Carl Hanser Verlag, München WB 9/2008

Einsparpoten-ziale durch dieVerwendung neu-er Technologienund Voll-PCBN-Wendeschneid-platten beimHartdrehen vonGroßzahnrädern

7

HERSTELLERiCeramTec AGGeschäftsbereich SPK-Werkzeuge73061 Ebersbach/FilsTel. 07163/166-239Fax 07163/166-388> www.ceramtec.de

CeramTec AGGeschäftsbereich SPK-WerkzeugeHauptstr. 56D-73061 Ebersbach/FilsTel. +49 – 71 63 – 1 66 239Fax +49 – 71 63 – 1 66 388E-Mail: [email protected]

Klein,und doch ganz groß.Das innovative Design dieser neuen Schneidplatte mit IKS-PRO-Mulde ist

das Ergebnis von über 50 Jahren Pionierleistung auf dem Gebiet der Hochlei-

stungszerspanung und Ursache für eine Effizienz in der Zerspanung, wie es sie

bisher nicht gab.

Diese kleine Wendeschneidplatte steht stellvertretend für unser

kontinuierliches Bemühen, CeramTec-Kunden aus der Automobilindustrie,

der metallverarbeitenden Industrie und dem Maschinenbau im harten Wettbe-

werb entscheidende Vorteile beim Drehen, Fräsen und Aufbohren zu liefern.

Durch mehr Prozesssicherheit, Steigerung der Qualität und

Senkung der Fertigungszeiten und Kosten.

Mit anderen Worten:

mehr Wertschöpfung für unsere Kunden

zu generieren, ist unser oberstes Ziel.

Übrigens, die Spitzenleistungen unserer Schneidstoffe und Werkzeuge

werden auch ohne Kühlmittel erreicht. Das hilft dem Menschen, der damit

arbeitet, der Umwelt und senkt natürlich zusätzlich Ihre Kosten.

Sprechen Sie mit uns, wenn Sie herausfinden wollen, welche

Wertschöpfungspotenziale für Sie in der Hochleistungsbearbeitung

von Gusseisen und gehärtetem Stahl schlummern.

Schließlich ist das unser Lieblingsthema.