Kapitel 1 Systeme und Konzepte der Reinraumtechnik · 2 Joseph Baron Lister (1827–1912) war ein...

Transcript of Kapitel 1 Systeme und Konzepte der Reinraumtechnik · 2 Joseph Baron Lister (1827–1912) war ein...

1

1.1 Einleitung

Die Anwendungsbereiche der Reinraumtechnik sind vielgestaltig und nehmen be-ständig zu. Die Bedeutung kontrolliert reiner Umgebungen erkannten zuerst Medi-ziner wie Semmelweis1 und Lister2. Die Umsetzung ihrer Hygienemaßnahmen in Krankenhäusern und Operationssälen schlug sich in drastisch niedrigeren Mortali-tätsraten der Patienten nieder. Die Anerkennung ihrer Arbeit führte in der Wissen-schaft dazu, die Gefahren „unsichtbarer“ Kontaminationen ernst zu nehmen und zu erforschen, um diesen gezielt entgegenwirken zu können. Aus diesen Ansätzen heraus entwickelte sich schließlich auch die Reinraumtechnik, um schädigende Par-tikel in der Umgebungsluft durch Raumlufttechnik auf ein unkritisches Niveau zu reduzieren. Weiterentwickelt und perfektioniert wurde diese Technik zunächst im Bereich der Raumfahrt durch die Entwicklung von Reinräumen mit einer turbulenz-armen Verdrängungsströmung [1]. Danach erkannte die damals noch junge Halb-leiterindustrie den Nutzen solcher hochreinen Produktionsumgebungen für ihre Produkte. Die Halbleiterindustrie zusammen mit der pharmazeutischen Industrie beansprucht noch heute die technologische und wirtschaftliche Führerschaft in der Nutzung von Reinräumen und sorgt damit beständig für die Weiterentwicklung der Reinraumtechnik hinsichtlich der Kontaminationskontrolle. So müssen in der Halb-leiterindustrie mittlerweile neben Partikeln im Submikrometer-Bereich auch Aus-gasungsprodukte, also Atome und Moleküle bestimmter Stoffgruppen, beherrscht

1 Ignaz Philipp Semmelweis (1818–1865) war ein österreichisch-ungarischer Frauenarzt, der die Ursache für das Wochenbettfieber erkannte und durch die Desinfektion der Hände von Ärzten und Krankenhauspersonal mit Chlorkalk die Infektionsrate drastisch senken konnte.2 Joseph Baron Lister (1827–1912) war ein schottischer Chirurg, der zum ersten Mal die Karbol-Desinfektion im Operationssaal und zur antiseptischen Wundbehandlung einsetzte.

L. Gail et al. (Hrsg.), Reinraumtechnik, DOI 10.1007/978-3-642-19435-1_1, © Springer-Verlag Berlin Heidelberg 2012

Kapitel 1Systeme und Konzepte der Reinraumtechnik

Christian Ernst, Günther Schmauz und Guido Kreck

C. Ernst ()Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA, Abteilung Reinst- und Mikroproduktion, Nobelstraße 12, 70569 Stuttgart, DeutschlandE-Mail: [email protected]

2

werden, um eine kontaminationsbedingte Beeinträchtigung des Produkts zu ver-hindern.

Das vorliegende Kapitel befasst sich mit den zur Bewerkstelligung von Schutz-zielen möglichen Konzepten von Reinlufttechnik und Reinräumen. Des Weiteren wird ein Einblick in die technischen und organisatorischen Um- und Teilsysteme der Reinraum- bzw. Reinheitstechnik gegeben, um deren Zusammenspiel zu er-läutern.

Angesichts der Wirkungsweisen und Optionen von Reinraumtechnik stellen sich Fragen, wie: An welcher Stelle muss welches Maß an Qualität der „Reinheitsumge-bung“ für das Produkt/den Prozess vorliegen? Wie beeinflussen die vorgesehenen Prozesse die erforderliche Qualität des Umfelds, bspw. durch Freisetzung prozess-bedingter Lösemitteldämpfe oder von Abriebpartikeln einer laufenden Produktions-anlage?

Die zielführende und wirtschaftliche Beherrschung der Wechselwirkung viel-fältiger reinheits- und auch sicherheitsrelevanter Faktoren bedeutet stets eine neue Herausforderung bei der Projektierung einer Reinraumanlage, die an die jeweiligen Herstellungs- und Verarbeitungsbedingungen, Gesetze und behördlichen Auflagen sowie Gegebenheiten des Standorts angepasst sein will.

Die Fachwelt profitiert vom Angebot ausgereifter Standards führender Branchen. Diese Standards beinhalten an die speziellen Reinheitsanforderungen angepasste Empfehlungen, Beschreibungen von Abläufen bis hin zu Spezifikationen und Aus-legungskriterien und Hinweise zur Verbesserung der Planungssicherheit bzw. zum Betrieb von kontrollierten Umgebungen. So haben sich insbesondere einheitliche Partikel-Reinheitsklassen der Luft als gemeinsame Basis aller Branchen, die Rein-raumtechnik einsetzen, weltweit etabliert (Abb. 1.1) [2] und nationale Standards, wie bspw. den bis 2001 gültigen US-amerikanischen Standard US Fed. 209E, der an Stelle eines international gültigen Standards verwendet wurde, abgelöst. Eine Aus-

Abb. 1.1 Konzentrationsgrenzen für ausgewählte ISO-Klassen nach DIN EN ISO-14644-1. [2]

1,00E+00

1,00E+01

1,00E+02

1,00E+03

1,00E+04

1,00E+05

1,00E+06

1,00E+07

1,00E+08

1,00E+09

10,01,00,1

Pa

rtik

el /

m3

Partikelgröße, D, in µm

ISO-Klasse 9

ISO-Klasse 8

ISO-Klasse 7

ISO-Klasse 6

ISO-Klasse 4

ISO-Klasse 3ISO-Klasse 2ISO-Klasse 1

ISO-Klasse 5

C. Ernst et al.

3

nahme bilden die pharmazeutische Industrie und weitere Life-Science-Bereiche, welche eigene GMP-Klassen definieren (GMP = Good Manufacturing Practices), die zusätzlich zur Kontrolle von Partikel-Kontaminationen Grenzwerte für die auf Produkt und Mensch schädlich wirkenden Mikroorganismen ausweisen (Tab. 1.1 und 1.2). Hinsichtlich der Definition der Klassengrenzen für nicht-lebende Konta-minationen (Partikel) wird auch hier eine Angleichung an die Luftreinheitsklassen nach DIN EN ISO 14644-1 [2] angestrebt.

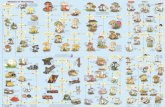

Zur weiteren Veranschaulichung der Luftreinheits-Klassifizierung von Reinräu-men und Reinluftbereichen zeigt Abb. 1.2 das Größenspektrum einiger Partikel-arten.

Neben Partikelhöchstwerten für die Luftreinheitsklassen A bis D für Reinräume zur aseptischen Produktion definiert die EU-GMP auch Grenzwerte für mikrobio-logische Kontaminationen (s. Tab. 1.2) [3]. Zudem verbindet sie die Durchführung bestimmter Prozesse bzw. die Verarbeitung bestimmter Produkte mit der Vorgabe einer jeweiligen Beschaffenheit der Reinluftumgebung und Gestaltung der Schutz-konzepte (Beispiele s. Tab. 1.3).

1.2 Aufgaben der Reinraumtechnik

Im deutschsprachigen Raum hat sich die Bezeichnung „Reinraumtechnik“ als Überbegriff für die Gesamtheit von technischen und operativen Maßnahmen zur Beherrschung von unerwünschten Kontaminationen eingebürgert und gefestigt; auch wenn die betreffenden Disziplinen weit über die Minimierung von Kontami-nationen mit Hilfe eines Reinraums hinausgehen und Gebiete betreffen wie Reinst-medien, Eigenschaften von Werkstoffen, Prozesseinrichtungen, Materialfluss, Per-sonal und anderes mehr.

Reinraumtechnik wird somit als Kette aller Maßnahmen zur Verminderung oder Verhinderung unerwünschter Einflüsse auf das Produkt oder den Menschen ver-standen [5]. Hier im Buch verwendete weitere Synonyme sind „Reinheitstechnik“ und „Kontaminationskontrolle“. Kontaminationskontrolle wird teilweise als das Überprüfen/Messen von Verunreinigungen verstanden. Der Begriff der „Konta-minationskontrolle“ wird in diesem Kapitel weiter gefasst, um wie im Englischen unter „Contamination Control“ auch die wirksame Steuerung des gesamten Spekt-rums von Reinheits-Maßnahmen zu verstehen.

1.2.1 Schutzfunktionen und Qualitätssicherung

Die Anwendung von Reinraumtechnik ist zweckmäßig oder notwendig wenn:

• die geforderte Qualität von Zwischen- oder Endprodukten bei deren Herstellung und Verarbeitung in nicht beherrschter (unkontrollierter) räumlicher Umgebung

1 Systeme und Konzepte der Reinraumtechnik

4 C. Ernst et al.

Tab.

1.1

Rei

nhei

tskl

asse

nübe

rsic

ht n

ach

DIN

EN

ISO

-146

44-1

[2] u

nd E

U-G

MP

[3] (

cft =

cub

ic fo

ot, c

a. 2

8,3

l)R

efer

enz

Gre

nzw

erte

von

Luf

trei

nhei

tskl

asse

n fü

r un

ters

chie

dlic

he P

artik

el-

und

Bez

ugsg

röß

en d

es b

etra

chte

ten

Luftv

olum

ens

ISO

1464

4-1

EU

-GM

P„a

tres

t“

EU

-GM

P

„in o

pe-

ratio

n“

0.1

µm0.

2 µm

0.3

µm0.

5 µ

m1.

0 µ

m5.

0 µ

m

per

m3

per

cft

per

m3

per

cft

per

m3

per

cft

per

m3

per

cft

per

m3

per

cft

per

m3

per

cft

110

0,3

20,

1

210

03

241

100,

34

0,1

31.

000

3023

77

102

335

18

0,2

1.24

035

265

810

63

351

410

.000

300

2.37

067

1.02

029

352

9,9

832

12.0

0034

02.

650

751.

060

2935

310

510

0.00

02.

833

23.7

0067

110

.200

286

3.52

010

083

224

290,

8

A3.

520

100

200,

6

A3.

520

100

200,

6

B3.

520

100

290,

8

26.5

0075

010

.600

300

3.53

010

0

61.

000.

000

28.3

2923

7.00

06.

710

102.

000

2.89

035

.200

977

8.32

023

529

38

35.3

001.

000

247

7

735

2.00

09.

972

83.2

002.

357

2.93

083

C35

2.00

09.

972

2.90

082

B35

2.00

09.

972

2.90

082

353.

000

10.0

002.

470

70

83.

520.

000

99.7

1683

2.00

023

.569

29.3

0083

0

D3.

520.

000

99.7

1629

.000

821

C3.

520.

000

99.7

1629

.000

821

3.53

0.00

010

0.00

024

.700

700

935

.200

.000

997.

167

8.32

0.00

023

5.69

429

3.00

08.

300

5

nicht erreicht bzw. sichergestellt werden kann (bspw. Vergütung von optischen Gläsern) oder

• Substanzen im Einsatz sind, von denen Gefahr für Mensch und Umwelt ausgeht (bspw. Verarbeitung von toxischen oder hochwirksamen Substanzen, etwa Zy-tostatika in der Pharmazie).

Die Reinheitstechnik dient somit bedarfsabhängig der Bewerkstelligung unterschied-licher Schutzziele. Aus Sicht der Reinraumtechnik müssen die kontrollierten Ferti-gungsumgebungen folgende Funktionen erfüllen bzw. unterstützen (fallabhängig):

• Schutz von Prozessen und Produkten vor Schäden durch Kontamination:

− Abschottung von störenden Einflüssen der Außenwelt, indem bspw. der Raum mit von Partikeln und Keimen befreiter Luft kontinuierlich durchflutet wird und nur saubere und/oder sterile Gegenstände in den Raum eingebracht werden;

− Eindämmung von anstehenden bzw. anfallenden schädlichen Kontami-nationen innerhalb der Reinheitsumgebung, bspw. durch gezielte (lokale) Strömungsführung oder regelmäßige Reinigung oder Desinfektion der Produktionsflächen;

1 Systeme und Konzepte der Reinraumtechnik

Tab. 1.2 Grenzwerte für Mikroorganismen in Abhängigkeit von der Reinheitsklasse nach EU-GMP. [3]

Abb. 1.2 Größenspektrum ausgewählter Partikelarten. [4]

0,001

Metallabrieb

Bakterien

Tabakrauch

Viren

Haare

Sand

Größe in µm

0,01 0,1 1 10 100 1000

Klasse Luft-getragen (KBE/m3)

Sedimentationsplatte (Ø 90 mm) (KBE/4 Stunden)

Abklatschplatte (Ø 55 mm) (KBE/Platte)

Handschuhe, 5 Fin-ger-Abdruck (KBE/Handschuh)

A < 1 < 1 < 1 < 1B 10 5 5 5C 100 50 25 –D 200 100 50 –

6

− Vermeidung der gegenseitigen Verunreinigung von Produkten/Prozessen (cross-contamination), bspw. durch technische und/oder organisatorische sowie räumliche Separierung von Bereichen oder Einsatz von Barrieresystemen.

• Schutz des Menschen und der Umwelt vor gesundheitsgefährdenden Stoffen, Prozessen und belästigenden Einflüssen: Abschottung der Außenwelt vor ge-fährlichen Stoffen und Substanzen, die im Reinraum gehandhabt werden, bspw. Biolabore, die mit Krankheitserregern arbeiten.

Nicht selten müssen mehrere Schutzziele in Kombination umgesetzt werden, wobei allgemein gesprochen der Personenschutz grundsätzlich Vorrang vor dem Produkt-schutz erhält.

Abbildung 1.3 skizziert die Möglichkeiten der sukzessiven räumlichen Abgren-zung zur Kontaminationskontrolle. Ergänzt und unterstützt wird ein solches Schutz-regime durch angepasste geschlossene Warenträger, Verpackungen und Lagersyste-me (z. B. Trockenschränke) zum Transport sowie zur Aufbewahrung empfindlicher Materialien und Güter innerhalb von oder zwischen einzelnen Raumbereichen. Die vom Produkt abhängigen Verpackungsvarianten reichen vom Einweg-Kunst-stofftray für Setzgut über autoklavierbare Edelstahl-Behälter bis zu spezialisierten Lösungen wie Transportboxen für Silizium-Wafer oder Vakuumbehälter, etwa für Bildverstärkerröhren der Röntgentechnik. Gerade die kontrollierte Reinraumum-gebung sorgt dafür, vielfältige Güter in Ladungsträgern und Regalen offen aufbe-wahren zu können. Reinheitsgerechte Verpackungen und Verpackungskonzepte, die das definierte Einschleusen in einen reinen Herstellungsbereich gewährleisten, sind erforderlich, wenn empfindliche Komponenten und selbst komplette Fertigungsge-räte an einen reinheitssensiblen Zwischen- oder Endverarbeitungsbetrieb zur wei-terführenden Nutzung transportiert werden müssen.

Abb. 1.3 Auf Separation basierende Kontaminations-kontrolle. (Quelle: Fraunho-fer IPA)

Gebäude

Nebenbereiche

Reinraum-AnlagePersonal-und

Materialschleuse(n)Reinraum-Zone(n)

Reinluft-Zone(n)

Fertigungs-Prozess(e)

Prozessmedien

Kon

tam

inat

ions

kont

rolle

Ver

pack

ung

/ Log

istik

/ A

ufbe

reitu

ng /

Ent

sorg

ung

Sch

utzz

iele

Produkt-Komponenten

Rei

nhei

tska

skad

e

Barriere-System(e)

Mensch/Umwelt

Gegenstand/Substanz

Fertigungs-Gerät(e)

C. Ernst et al.

7

Bezogen auf die weltweit installierte Reinraumfläche, wird Reinraumtechnik an erster Stelle bei der Herstellung von sensiblen Massenprodukten und in geringe-rem Umfang für Forschung, Produktentwicklung und sonstige Anwendungen ein-gesetzt. Typische Beispiele sind Halbleiterbauelemente und Pharmazeutika, deren Herstellung in jeweils genau definierter Reinraumumgebung erfolgt.

Reinraumtechnik ist untrennbar verknüpft mit Produktqualität. Als vorbeugende und begleitende Maßnahme dient sie der Vermeidung von Kosten durch Ausschuss, Nacharbeit, Reklamationen und im äußersten Falle der Produkthaftung. Hinsichtlich des Wertschöpfungsprozesses liegt die Zielsetzung darin, die Ausbeute mit Hilfe angepasster Reinraumtechnik zu optimieren und dabei die mit der Installation und dem Betrieb von Reinraumanlagen verbundenen Kosten auf einem möglichst ge-ringen Niveau einzupendeln (Abb. 1.4). Durch stabile, reinheitsorientierte Prozesse (Vorbeugung) können neben Fehlerkosten auch Aufwand und Kosten für Prüfungen vermindert werden. Letztere können ihrerseits die Gefahr der Kontamination oder der Veränderung des Prüflings beinhalten und sind dadurch fallabhängig mit der Zerstörung teurer Prüflinge verbunden. Deshalb werden bspw. in der Halbleiter-herstellung separate „Monitorwafer“ zur Prozesskontrolle eingesetzt.

Als häufige partikelbedingte Fehler an Erzeugnissen sind anzuführen (Beispiele):

1. Unzureichende Sterilität, z. B. bei Injektionslösungen oder Verpackungen für Lebensmittel;

2. Funktionsabweichung, z. B. Kurzschluss in einem Halbleiterchip oder in einem Vielschicht-Piezokeramik-Baustein für Kraftstoffeinspritzsysteme;

3. Ausfall/Zerstörung, z. B. Head-crash eines Festplattenlaufwerks oder Pixelfeh-ler einer LCD-Anzeige;

4. Beeinträchtigung der Ästhetik, z. B. Einschlüsse von Partikeln in einem TFT-Display oder einer Zierblende im Innenraum eines Kraftfahrzeugs;

5. Sonstige Mängel: Z. B. akustische Beeinträchtigung (etwa Reibgeräusche eines PC-Lüfters oder einer Servolenkung).

Typisch für unter Reinraumbedingungen herzustellende Produkte sind von Fall zu Fall folgende kontaminationsbezogene Qualitätsfaktoren:

a. Es können nur Stichproben überprüft werden. Es gibt keine fertigungsintegrier-baren Techniken zur hundertprozentigen Reinheits-Kontrolle der interessieren-den bzw. zu verarbeitenden Gegenstände;

Abb. 1.4 Verlagerung und Senkung von kontaminations-bezogenen Qualitätskosten auf Basis der Vorbeugung im Sinne des TQM (TQM = Total Quality Management [6]). (Quelle: Fraunhofer IPA)

Ausschuss

Prüfung

Vorbeugung

Ausschuss

Prüfung

VorbeugungQua

lität

skos

ten

1 Systeme und Konzepte der Reinraumtechnik

8

b. Fehler können erst in einem fortgeschrittenen Verarbeitungszustand bzw. weit(er) hinten in der Prozesskette festgestellt werden;

c. Die Ursache eines n. i. O.-Befundes (n. i. O. = nicht in Ordnung) bzw. ob tatsäch-lich „Killerpartikel“ am Werk waren, kann u. U. nur durch aufwendige und/oder zerstörende Analysen ermittelt werden;

d. Die Lage der vom Reifegrad der Technologie bedingten und „zufälligen“ Fehler ist unklar.

Diese Faktoren treffen weniger auf Produkte zu, bei denen es in erster Linie auf die makellose visuelle Erscheinung ankommt.

Unabhängig von betriebswirtschaftlichen Aufwand-Nutzen-Betrachtungen geht es bei behördlichen Auflagen an die Reinraumbedingungen darum, ein Optimum an Produktqualität sowie optimalen Umgebungs- und Endverbraucherschutz sicher-zustellen, speziell im Bereich der aseptischen Produktion und Verarbeitung von Gefahrstoffen; siehe hierzu die Zuordnung von Produktionsschritten zu den GMP-Reinheitsklassen bei endsterilisierten Produkten (Tab. 1.3) [7].

Andere Produktgruppen benötigen gewisse Reinraumbedingungen, um wirt-schaftlich und technisch funktionsfähig hergestellt werden zu können (Halbleiter-Bauelemente, LCD-Displays, Compact-Discs etc.). In diesen Fällen haben sich branchenbezogen produkttypische Reinraumkonzepte bzw. Reinraumklassen eta-bliert (vgl. Tab. 1.4), allerdings ohne dass diese durch gesetzliche Auflagen abge-sichert sind.

Zunehmend entstehen neue Produkte und Produktgenerationen, die häufig auf-grund von Miniaturisierung, Leistungssteigerung und/oder empfindlicherer Her-stellungsprozesse, Reinraumbedingungen erfordern. Die Anforderungen an die Reinraumumgebung können hierbei nicht immer pauschal prognostiziert werden, da die jeweiligen Kontaminationsrisiken noch nicht genau bekannt sind. Gerade beim Übergang vom Labormaßstab (Funktionsmuster-/Prototypenfertigung) zur Serienproduktion entsprechender Erzeugnisse ist die Festlegung von Qualität und Umfang der geeigneten Reinluftbereiche eine sensible und unter Umständen auf-wendige Aufgabenstellung, die fachübergreifende Sichtung und Expertise mögli-cher Reinheitsmaßnahmen erfordert. Ein aktuelles Beispiel für die Notwendigkeit sensibler Umgebungsbedingungen ist die Automobilindustrie, welche die Montage

C. Ernst et al.

GMP-Rein-heitsklasse

Beispiel für Produktionsschritt bei endsterilem Produkt

A Abfüllen von Produkten bei ungewöhnlichem Risiko;

Herstellen innerhalb einer mikrobiologischen Sicherheits- oder Zytostatika-Werkbank

B Umgebungsbedingung um die Klasse AC Herstellen von Lösungen bei ungewöhnlichem

Risiko;Abfüllen von Produkten

D Herstellen von Lösungen und Vorbereitung von Komponenten unmittelbar vor Abfüllen

Tab. 1.3 Zuordnung von Prozessen zu GMP-Rein-heitsklassen. [7]

9

fluidführender Systeme und elektronischer Steuerungen zunehmend aus konventio-nellen Bereichen in Sauber- und Reinräume verlagert (vgl. Kap. 16 Sauberraum-systeme), verbunden mit jeweiligen Reinheitsanforderungen an die Komponenten der vorgelagerten Zulieferbetriebe.

Reinraumtechnik ermöglicht die Einstellung und Beherrschung vielfältiger Um-gebungsparameter (Abb. 1.5). Welche Parameter bzw. Störgrößen zu beherrschen sind, variiert von Produkt zu Produkt. Das Spektrum zur Beherrschung der jeweils notwendigen Umgebungsbedingungen reicht beispielsweise von einer „einfachen“ Laminar-Flow-Werkbank zur lokalen Reduzierung luftgetragener Partikel bei der manuellen Montage von Endoskop-Komponenten bis hin zum UV-Licht-geschütz-ten Kernbereich eines Reinraums für Lithographieprozesse, in dem zusätzlich Tem-peratur, Feuchte und selbst die Konzentration molekularer Luft-Verunreinigungen (AMC, Airborne Molecular Contamination, vgl. Kap. 10.1) in eng tolerierten Gren-zen gehalten werden muss.

Diverse übergeordnete Umgebungsparameter können mit der zur Schaffung von Reinluftbereichen zu installierenden Reinlufttechnik, deren grundsätzliche Aufgabe in der Filtration von Schwebstoffen, inklusive luftgetragener Mikroorganismen, be-steht, kombiniert und eingestellt werden:

• Temperatur• Luftfeuchte• Gasförmige (chemische) Verunreinigungen

1 Systeme und Konzepte der Reinraumtechnik

Abb. 1.5 Mit Reinraumtechnik kontrollierbare Umfeld-Parameter, in Anlehnung an. [8]

GasförmigeSubstanzen

(AMC)

Partikel(inkl. Mikro-organismen)

Elektro-magnetische

Felder

Schwingungen

Lufthygiene

Lufttemperatur /Luftfeuchte

Elektrostatik

Beleuchtung

Produkt /Prozess

Bauliche MaßnahmenFilterung /Adsorption

Ableitung /Erdung /

Ionisierung

Lüftung /Klima

VDI 6022

Reinigung / Desinfektion /

Sterilisation

10

• Statische Aufladung: ESD-Vorbeugung (ESD = Electrostatic Discharge) auch durch Einsatz von Ionenemittern im Zuluftbereich (s. Kap. 10.4).

Je mehr und je präziser betreffende Parameter beherrscht werden müssen, und je größer der zu kontrollierende Bereich ist, desto höher sind die Investitions- und Be-triebskosten für die Lüftungstechnik.

Unterstützt und erweitert wird die Beherrschung der Umfeldparameter durch die bauliche Beschaffenheit des zu kontrollierenden Bereichs/Reinraums bezüglich:

• Eigenabgabe von Kontaminationen• (Art der) Beleuchtung• Elektrischer Eigenschaften• Elektromagnetischer Felder (s. Kap. 10.3)• Mechanischer Schwingung (s. Kap. 10.2).

Die Erreichung und Sicherstellung der Produktqualität erfordert beständige Maß-nahmen, die über die bloße Platzierung eines Herstellungsbereichs innerhalb einer Reinraumanlage hinausgehen. Reinraumtechnik effizient anzuwenden be-deutet ein ausgewogenes Zusammenspiel von Prozessgestaltung, Equipment- so-wie Prozessumgebungsgestaltung, Personaleinsatz, Pflege, Wartung und Reinhal-tung der Einrichtungen, sowohl in technischer als auch organisatorischer Hinsicht (s. Kap. 17).

Hierzu Auszüge aus DIN EN ISO 14644-5, Reinräume und zugehörige Rein-raumbereiche, Teil 5: Betrieb [9]: „Die Betriebsabläufe haben einen tiefgreifenden Einfluss auf die beim Betrieb des Reinraums und der Ausrüstung erzielten Rein-heitsgrade. Gleichbleibende Qualität ist abhängig von der Reinheit. Reinheit im Be-trieb kann nur durch ein gezieltes Programm zur Festlegung, Messung und Durch-setzung definierter Betriebsabläufe erreicht und aufrechterhalten werden…“

„Die Betriebsanforderungen beziehen sich u. a. auf:

• die Bereitstellung eines Systems, das Methoden und Betriebsabläufe definiert;• die Kleidung, die Kontaminationen, die vom Personal generiert werden, vom

Reinraumbereich fernhält;• die Schulung des Reinraumpersonals und die Überwachung dieses Personals im

Hinblick auf die Einhaltung festgelegter Abläufe und Verhaltensregeln;• die Überführung, Aufstellung und Instandhaltung stationärer Anlagen (ihre Aus-

wahlkriterien werden nicht erörtert);• die Auswahl und Verwendung von Materialien und tragbaren Geräten im Rein-

raum;• die Aufrechterhaltung der Reinheit des Reinraums durch systematische Reini-

gungs- und Überwachungsprozeduren …“

Der Erfolg einer Reinraumanlage beruht maßgeblich auf der Planungsqualität im Vorfeld der Umsetzung. Paradebeispiel für die Sicherung der Produktqualität über den gesamten Lebenszyklus, von der Planung und Organisation einer entsprechen-den Produktionseinrichtung bis hin zum Prozessänderungs-Management in der Se-rienproduktion, ist die pharmazeutische Industrie, an deren Standards sich u. a. auch die Lifescience-Branchen wie die Medizintechnik oder Biotechnologie orientieren.

C. Ernst et al.

11

Betrachtet wird das gesamte Umfeld: Personal, Technik, Organisation und EDV-Systeme inklusive Software.

Umfassende Maßnahmen zur Beherrschung störender Kontaminationen legt auch die Raumfahrtbranche an, um den Erfolg von Weltraum-Missionen, die unter Umständen Jahrzehnte der Vorbereitung bedürfen, nicht zu gefährden. Die gezielte Kontaminationskontrolle dient hier nicht nur zur Sicherstellung der Funktion emp-findlicher technischer Systeme sondern im Einzelfall auch, um das Risiko der inter-planetaren Übertragung von Mikroorganismen auszuschließen [10].

Die Wechselwirkung eines reinen Herstellungsraums/Reinraums mit den Per-sonen, Einrichtungen und Abläufen ist der Grund dafür, dass unterschiedliche Be-triebszustände berücksichtigt werden, um die Beschaffenheit der Reinluftumge-bung zu spezifizieren bzw. messtechnisch zu überprüfen [2] (Abb. 1.6):

1. Bereitstellung (as built): Zustand der vollständig angeschlossenen und in Funk-tion befindlichen Reinraumanlage, jedoch ohne Produktionseinrichtungen, ohne Ausrüstung und ohne Personal.

2. Leerlauf (at rest): Zustand der vollständigen Reinraumanlage mit eingebauten und wie zwischen Kunde und Lieferant vereinbart laufenden Produktionsein-richtungen, jedoch ohne Personal.

3. Fertigung (in operation): Zustand der in der festgelegten Betriebsart lau-fenden Reinraumanlage mit der vorgesehenen, wie vereinbart arbeitenden Personalbesetzung.

1.2.2 Umfassung der Reinraumtechnik

Abbildung 1.7 skizziert die verschiedenen Elemente einer Reinstfertigung.Ein entsprechendes Reinheitssystem bezieht sich nicht nur auf Produktionsbe-

triebe, sondern auch auf Dienstleistungsunternehmen wie Lohnreinigungsbetriebe für Reinraumkleidung oder OP-Räume und Apotheken.

1 Systeme und Konzepte der Reinraumtechnik

Abb. 1.6 Betriebszustände zur Festlegung und Überprüfung der Luftqualität

BEREITSTELLUNG LEERLAUF FERTIGUNG

Reinraum-Anlage ist vollfunktionsfähig

Keine Inneneinrichtungen

Reinraum-Anlage ist vollfunktionsfähig

Anlagen nicht in Betrieb

Kein Personal

Reinraum-Anlage ist vollfunktionsfähig

Anlagen in Betrieb

Personal im Reinraum

Fertigung läuft

12

Reinraumtechnik unterstützt u. a. auch die visuell makellose Erscheinung einer Vielfalt von Gegenständen (z. B. Lackierung von Kfz-Teilen). Die Verfügbarkeit hygienisch einwandfreier Lebensmittel, die Sicherheit kerntechnischer Anlagen, der Wirkungsgrad von Photovoltaik-Anlagen, die schnelle Internetkommunikation und viele weitere Güter basieren auf einem jeweiligen Reinheitssystem zur Beherr-schung schädigender Kontaminationseinflüsse.

Reinheitsplanung Reinraumtechnik erfordert oftmals mehr Gebäudevolumen als Architekten und Bauherren erwarten, z. B. aufgrund des „Raum in Raum“-Prinzips von Reinraumproduktionen, Raum-Mindesthöhen gemäß Arbeitsstättenverordnung, eventuell doppelte Strömungswände etc. Die Installation einer Reinraumanlage muss daher frühzeitig bei der Gebäudeplanung berücksichtigt werden, auch um die reinraumgerechte Infrastruktur für Prozessmedien (Reinstwasser, Reinstdruckluft etc.) und die Integration von kritischen Prozesseinrichtungen zu berücksichtigen.

Aus Sicht der Kontaminationskontrolle sollte die Planung und Realisierung auf einem ganzheitlichen Lösungskonzept basieren, das bevorzugt von innen (Produkt/Einzelprozess) nach außen entwickelt wird:

• Produkt/Ausgangskomponenten (mit deren Reinheitsanforderungen)• Prozess• Prozessequipment• Layout der Reinraumanlage (Zonenkonzept) inkl. Maschinenaufstellung und

Arbeitsplätzen• Material- und Personalfluss (speziell auch aus Reinheitssicht)• Raumlufttechnik• Medienversorgung und Infrastruktur.

Abb. 1.7 Umfassung der Reinraumtechnik. (Quelle: Fraunhofer IPA)

Organisation

Gesetze /Vorschriften

Richtlinien / Standards

QM-System

Abläufe

u.a.m.

Raumluft-technik

Reinheitsklassen

Schutzkonzept

Strömungskonzept

Konditionierung /Klimatisierung

Druckkaskade

Schwingungen / Geräuschpegel

Energierück-gewinnungEx-Schutz /Abluftbehandlung

u.a.m.

Raumtechnik

Zonenkonzept /Reinluftbereiche

Personen-/Materialschleusen

Kleidung

Boden / Wände /Decken

Fenster / Türen /Tore

Beleuchtung

ESD-Schutz

Brandschutz

(Reinst-)Medien

u.a.m.

Raumbetrieb

Steuerung

Reinraum-Personal

Logistik /Lagerung

Wartung /Instandhaltung

Reinigung /Desinfektion /Sterilisation

Überwachung /Messung

Entsorgung

u.a.m.

Produktions-ausrüstung

Raumeinrichtung

Mobiliar

Verpackungen /Warenträger

Verbrauchs-material

Hilfsmittel / Werkzeuge

Hilfsstoffe

Mess-/ Prüfmittel

EDV / Kommunikation

u.a.m.

Prozessgerät /Arbeitsplatz

Barrierekonzept /Schutzfunktion

Reinheitsdesign

u.a.m.

Einzelprozess

EmpfindlichesGut / Gefahrstoff

Produkt-Komponenten

Prozessmedien

Anforderungen an die (Reinheits-)Beschaffenheit des Umfelds und

Schutzaufgaben

Reinheitsgerechte Gestaltung der Materialien, Technik, Gegenstände und Abläufe

Außenwelteinfluss Prozessauswirkung

Immanente Kontaminationslast: Geräte, Personal, Fertigungsbetrieb …

REINHEITSSYSTEM

Sicherheit

C. Ernst et al.

13

1.3 Reinraum-/Reinluftkonzepte

1.3.1 Luftströmungs-/Reinraumprinzipien

Ein Reinraum bzw. reiner Bereich ist ein Raum, in dem ein festgelegter Grenzwert für die Konzentration luftgetragener und anderer Kontaminationen überwacht und eingehalten wird. Ein reiner Bereich kann offen oder eingeschlossen sein und inner-halb oder außerhalb eines Reinraums liegen [11].

Die Reinlufttechnik bildet dabei die Basis für die Bereitstellung einer definier-ten Luftatmosphäre. Indem der zu beherrschende Bereich mit gezielt aufbereiteter Luft beaufschlagt wird, wird zunächst die geforderte Qualität der Luftatmosphäre hergestellt (sogenannte Erstluft), während die kontinuierliche Durchflutung dieses Bereichs zum Austrag der dort anfallenden Emissionen beiträgt. Die Stellen, an denen die gefilterte Zuluft in den Raum(-bereich) einströmt, werden als Auslässe bezeichnet. Entsprechend erfolgt die Weg- oder Rückführung der Fortluft über so-genannte Einlässe.

Die Ausführung der Einlässe und Auslässe sowie deren Kombination und räum-liche Platzierung bestimmen das übergeordnete Strömungsbild und bilden im End-effekt die Basis für die unterschiedlichen Reinluft- bzw. Reinraumkonzepte sowie deren Wirkungsweise und Wirksamkeit. Wird die abströmende, in der Regel noch relativ reine Fortluft in Form eines Kreislaufs in reine Bereiche rückgeführt, wird diese als Umluft bezeichnet.

In diesem Abschnitt steht die Luftströmung innerhalb des interessierenden Be-reichs im Vordergrund, ohne Betrachtung der weiteren zur Luftversorgung erforder-lichen Übersysteme und Komponenten wie bspw. Klimageräte.

Turbulenzarme Verdrängungsströmung (TAV) Bei der TAV handelt es sich um eine geregelte Luftströmung mit gleichförmiger Geschwindigkeit und nahezu parallelen Strömungslinien über den gesamten Querschnitt des reinen Bereichs (Abb. 1.8a). Diese Strömungsvariante bewirkt einen gerichteten Transport von Par-tikeln aus dem reinen Bereich, so dass hier geringe mittlere Verweilzeiten luftge-tragener Partikel sowie relativ kurze Erholungszeiten nach plötzlicher Freisetzung größerer Partikelmengen innerhalb der betrachteten Zone vorliegen. Die Zufuhr der Zuluft in den Reinluftbereich erfolgt in der Regel über endständige HEPA-Fil-

1 Systeme und Konzepte der Reinraumtechnik

Abb. 1.8 Strömungsformen nach DIN EN IS0 14644-4. [12]

a) Turbulenzarme Verdrängungsströmung (TAV) c) Mischströmung (MS)b) Turbulente Verdünnungsströmung (TVS)

Legende: 1 = Zuluft, 2 = Rückluft

1 2

2 2 2

1

2 2

2

2

1 1

1

1 1 1 1 1

14

ter ( High Efficiency Particulate Air). Die Abströmbedingungen der endständigen Filterelemente können bedarfsweise durch nachgeschaltete Laminarisatoren, etwa feine Lochbleche oder Gewebeelemente, optimiert werden.

Mit der TAV lassen sich die höchsten Luftreinheitsklassen für alle Betriebszu-stände erreichen, auch in geometrisch großen Reinluftbereichen. Übliche mittlere Strömungsgeschwindigkeiten liegen zwischen 0,2 und 0,5 m/s. Daraus resultieren rechnerisch mehrere hundert Luftwechsel pro Stunde für den betreffenden Reinluft-bereich, verbunden mit entsprechend hohen Investitionskosten für die Lüftungs-technik sowie Betriebskosten in Form von Energieverbrauch und Instandhaltung.

Die vollflächige Anströmung ist, abgesehen von Grenzschicht-Effekten an Strö-mungswänden und Einhausungen, mit einer Kolbenströmung vergleichbar und er-möglicht auch eine wirkungsvolle Erfassung von Wärme- und Feuchtigkeitslasten. Die für die TAV typische Kolbenströmung wird erreicht, indem die Fläche für die Abluft aus dem Raum direkt der Zuluftfläche gegenüber angeordnet wird, oder in-dem die Zuluft durch Strömungsführung, z. B. in Form von Lamellenvorhängen oder festen Trennwänden, auf die betreffende Prozessebene gerichtet wird. Um das Strömungsprofil für größere Reinraumbereiche möglichst homogen zu gestalten, wird bei vertikaler Durchströmung die Installation eines durchlässigen Doppelbo-dens als Abluftfläche vorgesehen.

Mit Doppelboden ausgerüstete TAV-Zonen bedingen Rückstromzonen, d. h., es sind Installationen zur wirtschaftlichen Kreislaufführung der Umluft erforderlich. Doppelboden sowie doppelte Strömungswände können vorteilhaft und flexibel zur Installation der Medienversorgung für Prozesseinrichtungen oder von Nebenaggre-gaten genutzt werden.

Für TAV-Bereiche mit mehreren 100 m2 Produktionsfläche hat sich der von der Halbleiterindustrie geprägte Begriff „ball-room“ in der Fachwelt eingebürgert. Er steht eng in Zusammenhang mit dem Sprachgebrauch „open process“ (offenliegen-der Prozess), weil die TAV hierfür prinzipiell die besten Voraussetzungen bietet. Ein offenliegender Prozess baut generell auf die Beschaffenheit und Fähigkeiten der übergeordneten Reinluftumgebung, nicht nur bezogen auf TAV-Bedingungen, unter Verzicht auf weitere lokale lufttechnische Schutzmaßnahmen.

Turbulente Verdünnungsströmung (TVS) Bei diesem Konzept wird die in den reinen Bereich eintretende Erstluft durch Induktion mit der Raumluft vermischt [12] (Abb. 1.8b). Die Reinluftzufuhr erfolgt hier nicht vollflächig sondern an vergleichs-weise wenigen Stellen, die in der Regel als deckenseitige Drallauslässe gestaltet sind. Die durch die Drallströmung und die lokal relativ hohe Strömungsgeschwin-digkeit bedingte Induktion bewirkt die angestrebte Mischung mit der Raumluft und Durchflutung des Reinluftbereichs. Das Geschwindigkeitsprofil der Strömung ist inhomogen und variiert ortsabhängig, speziell auch in Abhängigkeit von der Plat-zierung von Zu- und Fortluftöffnungen. TVS-Konzepte weisen häufig ein raum-sparendes deckenseitiges Arrangement von Zu- und Fortluftöffnungen auf. Sind die Fortluftöffnungen aus Gründen der Strömungsführung in Bodennähe angebracht, müssen Rückstromkanäle zum Umluftgerät vorgesehen werden. Die Luftwechsel-zahl für TVS-Bereiche liegt bei 10 bis 60 pro Stunde.

C. Ernst et al.

15

Die mit der gewünschten Durchmischung verbundene Verwirbelung sowie die ungerichtete Strömungsführung der TVS haben zur Folge, dass im Raum freige-setzte Kontaminationen nicht direkt ausgetragen sondern im Raum verteilt werden.

Das im Fall b) rechts (Abb. 1.8) skizzierte Arrangement kommt bspw. für „heiße Prozesse“ in Frage (Beispiel: Spritzgussmaschine für medizinische Kunststoffarti-kel). Der thermische Auftrieb, der eine von oben nach unten gerichtete TAV-Strö-mung gerade im kritischen Produktbereich kollabieren lassen würde, wird durch die diagonale Anströmung genutzt, um die Wärmelast, ausgasende Stoffe und lokal entstehende Partikel effizienter vom Produkt und aus dem Reinluftbereich wegzu-führen. Siehe hierzu auch Variante D) in Abb. 1.9.

Der ständige Aufenthalt in unmittelbarer Nähe von Drallauslässen kann Unbe-haglichkeit, etwa aufgrund von Wärmeverlust, hervorrufen. Eine Alternative stellen großflächige Textil-Klimaschläuche (sog. Quellluftschläuche) dar, mit denen die gewünschte Durchmischung bzw. Verdünnung der Raumluft bei vergleichsweise geringeren Abströmgeschwindigkeiten der Zuluft realisiert werden kann.

1 Systeme und Konzepte der Reinraumtechnik

Abb. 1.9 Einfluss von Personal und Gegenständen auf die turbulenzarme Verdrängungsströmung nach DIN EN IS0 14644-4. [12]

A) Verbesserung durch Anordnung

B) Strukturelle Verbesserung

C) Verhaltensbedingte Verbesserung

D) Verbesserung des Strömungskonzepts

Legende: 1 = Wärmequelle, a = Absaugung, b = lokal erhöhte Strömungsgeschwindigkeit1

a

b

16

Die Anbindung von Prozesseinrichtungen an Medien- und Energieversorgung erfolgt in TVS-Herstellungsräumen i. d. R. deckenseitig bzw. decken- und boden-seitig.

Der Übergang von TVS zu TAV liegt im Allgemeinen zwischen ISO-Klasse 6 und 5, abhängig von der Grundfläche des Kontrollbereichs sowie spezifischen Schutzerfordernissen. Dieser Übergang bedeutet, abgesehen von der i. d. R. höhe-ren Filterbelegung, einen ausführungstechnischen Mehraufwand zur Gestaltung der gerichteten Strömungsführung und höhere Investitions- und Betriebskosten.

Mischströmung (MS) Von Mischströmung ist die Rede, wenn TAV- und TVS-Zonen in einem Reinluftbereich miteinander kombiniert werden (Abb. 1.8c). Die Kombination wird üblicherweise praktiziert, um Zonen erhöhten Schutzbedarfs bzw. höherer Luftreinheit, die als kostenintensivere TAV-Installationen ausgeführt sind, zu minimieren. Ferner ermöglicht diese Kombination innerhalb eines Rein-raums getrennte Bereiche für den Prozess (ohne Personal) und die Tätigkeit von Personal bzw. die Bewegung von Material auszuweisen. In Reinräumen mit Berei-chen unterschiedlicher Reinheitsklasse kann es erforderlich sein, die empfindli-chen Güter zu verpacken, um sie beim Transport durch die weniger reinen Bereiche zu schützen. Diejenigen Zonen mit der höchsten Reinheitsklasse bzw. den höchs-ten Schutzanforderungen werden als Kernbereich oder weiße Zone bezeichnet. Je nach Aufbau der Reinrauminstallation und abhängig von den Prozessanforde-rungen kann sich die weiße Zone auf ein einzelnes separierendes Reinraummodul oder einen kompletten Reinraumbereich, inklusive aller enthaltenen Installationen, beziehen.

Tabelle 1.4 zeigt eine Zusammenstellung von bewährten Reinluftparametern für die Mikroelektronikindustrie [12].

1.3.2 Betrachtung von Reinluftströmungen

Eine Grundregel besteht darin, den kritischen Bereich mit unbeeinflusster Erstluft zu versorgen. Es ist darauf zu achten, dass sich zwischen Reinluft-Auslass und sen-siblem Produkt oder Bereich keine Kontaminationsquellen befinden. Entsprechend sollten in Fortluftbereichen keine empfindlichen Güter oder offenen Prozesse plat-ziert werden, ohne diese adäquat zu schützen, bspw. durch Verpacken.

Die Auswahl des Luftführungs-Konzepts, wie Vertikal- oder Horizontalströ-mung, erfolgt vornehmlich in Abhängigkeit von Gestalt und prozessbedingter Lage des jeweiligen Objekts und etwaiger Kontaminationsquellen. Thermische Gegeben-heiten sind fallweise zu berücksichtigen, da insbesondere hohe Temperaturgradien-ten das angestrebte Strömungsbild beeinträchtigen können.

Zur Erreichung und Optimierung der Schutzfunktion durch die Reinluft ist die Berücksichtigung der Strömungsbedingungen und -auswirkungen im direkten Pro-duktumfeld entscheidend.

C. Ernst et al.

17

Abbildung 1.9A–D demonstrieren verschiedene Arrangements und deren besse-re Anpassung an die Luftströmung bzw. bessere Anpassung der Luftströmung, hier speziell vertikale TAV-Strömung.

Im Falle A) stellt die dargestellte Tischfläche ein Strömungshindernis dar. Im anströmseitigen Staugebiet bildet sich infolgedessen eine Totzone mit möglicher-weise erhöhten Kontaminationswerten aus. Abhilfe erfolgt durch höheren Wand-abstand und/oder Installation einer durchlässigen Arbeitsfläche, etwa in Form eines Lochtisches.

Im Falle B) werden ungünstige Totzonen (Bereiche ohne direkten Erstluftzu-strom) bzw. mehr oder weniger stabile „Luftwalzen“ durch konstruktive Maßnah-men minimiert/vermieden. Die störenden Effekte stellen sich in der Regel auf der der Strömung abgewandten Seite von großflächigen Strömungshindernissen ein.

Im Falle C) wird die Zugriffsposition des Werkers bzw. die Platzierung des Ob-jekts an die Strömungsverhältnisse angepasst. Der Einfluss des Menschen auf die

1 Systeme und Konzepte der Reinraumtechnik

Tab. 1.4 Applikations-Beispiele von Reinräumen in der Mikroelektronik nach DIN EN ISO 14644-4. [12]Reinheits-klasse der Luft (ISO-Klasse)

Luftströmungs-art

Durchschnitt-liche Luftge-schwindigkeit in m/s

Luftwechsel pro Stunde in m3/m2 *h

Anwendungsbeispiele

2 TAV 0,3 bis 0,5 n. a. TAV Fotolithografie, Halblei-terverarbeitungsbereich

3 TAV 0,3 bis 0,5 n. a. Arbeitsbereiche, Halbleiterver-arbeitungsbereich

4 TAV 0,3 bis 0,5 n. a. Arbeitsbereiche, Verarbeitung von Multilayer-Masken mit einer Anordnung von Schablonen, Produktion von Compact Disks, Halb-leiter-Versorgungsbereiche, Medienbereiche

5 TAV 0,2 bis 0,5 n. a. Arbeitsbereiche, Verarbeitung von Masken mit einer Anordnung von Schab-lonen, Produktion von Compact Disks, Halblei-ter-Versorgungsbereiche, Medienbereiche

6 TVS oder MS n. a. 70 bis 160 Medienbereiche, Halblei-ter-Versorgungsberei-che, Verarbeitung von Multilayer-Masken

7 TVS oder MS n. a. 30 bis 70 Versorgungsbereiche, Oberflächenbehandlung

8 TVS oder MS n. a. 10 bis 20 Versorgungsbereiche

n. a. = nicht anwendbar

18

Strömungsführung und als Partikelquelle zwischen Erstluft und Produkt wird da-durch minimiert.

Im Falle D) liegt eine starke Wärmequelle vor, deren störender Einfluss durch gezielte Strömungsführung minimiert wird: Absaugung nach oben oder Fokussie-rung der Strömung auf den Prozessbereich, bspw. mit Hilfe einer Deckenschürze, bei gleichzeitig erhöhter Anströmgeschwindigkeit im mit b gekennzeichneten Zustrombereich.

Spezialisierte computergestützte Simulationsprogramme ermöglichen es, Strö-mungsverhältnisse (Richtung, Geschwindigkeit, Turbulenzgrad etc.) auch für kom-plexe Räume und Prozesseinrichtungen realitätsnah abzubilden und zu optimieren, bevor diese realisiert werden. Geometrische Anordnungen und Randbedingungen, wie lokale Partikelquellen oder thermische Quellen und Senken, können im Vor-feld modelliert und variiert werden, um durch ungünstige Strömungsverläufe be-dingte Rückverschmutzungsrisiken bzw. Querkontaminationen zu minimieren, vgl. Kap. 4 Schutzkonzepte. Eine solche Querkontamination könnte z. B. von reibenden Maschinenelementen ausgehen, deren Partikelfreisetzung durch ungünstige Strö-mungsverhältnisse zum sensiblen Produkt transportiert wird (s. Kap. 15 Reinheits- und Reinraumtauglichkeit).

Der maximalen Strömungsgeschwindigkeit in Reinräumen sind Grenzen durch Kosten für die Lufttechnik sowie thermische Behaglichkeitskriterien [13, 14] des dort tätigen Personals gesetzt, z. B. Verlust von Wärme und Feuchtigkeit. Neben Raumklimabedingungen wie Luftfeuchte, Temperatur und Sauerstoffgehalt beein-flussen auch Geräuschpegel, Schwingungen, Gerüche (z. B. Lösemitteldämpfe, die sich durch Umluftsysteme schnell ausbreiten können), elektrostatische Aufladung u. a. m. das Behaglichkeits-Empfinden. Erhöhte Strömungsgeschwindigkeiten er-zeugen darüber hinaus Verwirbelungen, die die räumliche Ausbreitung von lokal freigesetzten Kontaminationen begünstigen. Bei geringer relativer Luftfeuchte (< ca. 30 %) fördert die Reibung der Luftströmung die elektrostatische Aufladung von elektrisch isolierenden Oberflächen/Materialien. Ergänzend ist die nachteilige oder auch vorteilhafte Beeinflussung von Prozessen durch die erzwungene Konvek-tion in Reinluftbereichen anzuführen, bspw. Aushärtung/Trocknung von Klebersys-temen, Dichtungsfluiden oder Lackschichten.

Das Verhalten des Reinraumpersonals spielt in Bezug auf die im jeweiligen Prozessumfeld herrschenden Strömungsverhältnisse eine erhebliche Rolle. Grund-sätzlich sind in TAV-Bereichen schnelle Bewegungen zu unterlassen, da diese die gerichtete Strömung stören und zu einer horizontalen Ausbreitung von Partikeln führen können. An die Stelle einer „normalen“ Geschwindigkeit von durchschnitt-lich 1,3 m/s (ca. 5 km/h) tritt eine als „Wandeln“ wahrgenommene Gehgeschwin-digkeit von etwa 0,3 m/s (∼ Geschwindigkeit der Erstluftströmung). Dadurch wer-den die mit dem Gehen verbundene „Sogwirkung“ und das Risiko der Partikel-verschleppung im rückseitigen Totstromgebiet der betreffenden Person minimiert, einschließlich der durch Verwirbelungen bedingten Streuung der von der Person selbst ausgehenden Kontaminationen. Zur Vermeidung eines möglichen Kontami-

C. Ernst et al.

19

nationseintrags auf sensible Erzeugnisse ist auf die Zugriffsposition von Personen auf Objekte und Prozesse zu achten (s. Abb. 1.9 Position C).

Es gibt keinen TVS-Reinraum ohne nutzungsbedingte Staubablagerungen an weniger durchfluteten Stellen. Das Aufkommen der Partikel-Ablagerungen ist u. a. abhängig von der Raumpflege, der Personenbelegung des Raumes und vom Be-kleidungskonzept. Wer Fasern, i. d. R. von Kleidung, Verpackungsmaterialien und Wischtüchern ausgehend, im kritischen Bereich weitestgehend ausschließen will, muss sich eines TAV-Konzepts bedienen, mit allen Konsequenzen – inklusive ent-sprechender Kleiderordnung u. a. m. Auch die TAV-Strömung vermag allerdings nicht, ein kompaktes Metallpartikel von ca. > 10 µm oder ein kompaktes Kunst-stoffpartikel von ca. > 30 µm per Strömungskraft über weite Strecken zu transpor-tieren bzw. aus dem (Prozess-) Raum auszutragen.

Bei der Partikelgröße von 5 µm endet das Klassifizierungsmodell für Schweb-stoffe in Reinluftbereichen (vgl. Abb. 1.1). Einer der Gründe hierfür ist, dass die zur Klassifizierung eingesetzten, gemäß Stand der Technik verfügbaren, optischen Streulicht-Partikelzähler (optischer Partikelzähler: OPZ) größere Partikel nicht mehr adäquat bestimmen und aufgrund des begrenzten Probenahmevolumenstroms weniger wirksam erfassen. Eine rechnerische Extrapolation der Reinheitsklassen auf das Vorkommen größerer, nicht luftgetragener Partikel, z. B. im Prozessumfeld von Maschinen, ist nur bedingt aussagekräftig. Möglicherweise sind mehr Makro-partikel präsent, als Berechnung und OPZ-Messung erkennen lassen. Zur Beschrei-bung des Aufkommens von Makropartikeln sieht EN ISO 14644-3 sogenannte M-Deskriptoren vor: „M-Deskriptoren eignen sich nicht, um Partikelreinheitsklassen der Luft zu definieren, aber sie können unabhängig von oder in Verbindung mit einer Partikelreinheitsklasse der Luft zitiert werden…“ [15].

Eine Methode zur Bestimmung von Makropartikeln stellt die Expositionsmes-sung mit Hilfe geeigneter Prüfoberflächen dar. Als Beispiel sei die PWP-Messung genannt (Particles per Wafer and per Pass), wie sie in der Halbleiterindustrie zur Qualifizierung und Optimierung von Prozesseinrichtungen praktiziert wird oder die Verwendung von Sedimentationsfallen (vgl. Kap. 15 Reinheits- und Reinraumtaug-lichkeit, Kap. 16 Sauberraumsysteme).

1.3.3 Gestalt und Aufbau von Reinräumen

1.3.3.1 Schalenkonzept/Schutzregime

In diesem Unterkapitel werden lufttechnische, räumliche und organisatorische Merkmale und Funktionen von Reinräumen und Reinraumbereichen betrachtet.

Eine kontrollierte Umgebung kann aus verschiedenartigen Räumen mit unterschiedlichen Anforderungen an die Kontaminationskontrolle bestehen. Das Hauptaugenmerk bei der Planung kann sowohl auf dem Produktschutz als auch auf der Produktisolation liegen. Um Reinräume und Reinluftgeräte vor Verunreinigungen durch angrenzende Bereiche mit niedrigeren Reinheitsgraden zu schützen, sollten die Reinräume auf einem gegenüber dem

1 Systeme und Konzepte der Reinraumtechnik

20

Druck in angrenzenden Bereichen erhöhten statischen Druck gehalten werden. Alternativ kann die Strömung an Leckstellen so eingestellt werden, dass ein Fluss vom reinen zum weniger reinen Bereich vorliegt. Ist ein gefährliches Produkt zurückzuhalten, gilt entspre-chend die Umkehrung. In beiden Fällen kann als Alternative eine undurchdringliche Bar-riere verwendet werden. Die Menge zugeführter Außenluft sollte so bemessen sein, dass sie für Lüftungszwecke sowie zum Ausgleich der Ausströmung aus den Reinraumgrenz-bereichen und von Fortluft für andere Zwecke ausreicht… [12].

Bei der Herstellung oder Verarbeitung von toxischen, pathogenen, radioaktiven oder lebenden viralen oder bakteriellen Materialien oder Produkten, kann die For-derung der GMP nach Überdruck im Herstellraum in Unterdruck geändert werden.

Aus wirtschaftlichen, technischen oder betriebsbedingten Gründen sind Reine Berei-che oftmals abgeschlossen oder von Bereichen niedrigerer Reinheitsklassen umgeben. Dies ermöglicht die Beschränkung der Bereiche mit den höchsten Anforderungen an die Reinheit auf minimale Größe. Materialtransport und Bewegungsvorgänge des Personals zwischen angrenzenden reinen Bereichen erhöhen das Risiko der Verschleppung von Ver-unreinigungen. Aus diesem Grund sollte auf die Planung eines detaillierten Layouts sowie auf die Organisation von Material- und Bewegungsvorgängen des Personals besondere Sorgfalt verwendet werden. Abbildung 1.10 veranschaulicht die Grundmerkmale eines Reinraumkonzepts. In diesem Layout würde der Reine Bereich als ein besonders wirksam kontrollierter Bereich des Reinraums betrachtet werden… [12].

Charakteristisch für das GMP-Reinraum-Konzept gemäß Abb. 1.11 ist die geordne-te Hierarchie von Reinraumzonen bzw. Reinluftbereichen (GMP-Klassen D bis A), einschließlich Material- und Personalschleusen (Zonen- und Schleusenkonzept). Dieses Konzept, das auch das reinlufttechnische Druckgefälle der Bereiche A bis D beinhaltet, dient der sukzessiven Separation der Außenwelteinflüsse und inneren Auswirkungen bis in die besonders kritischen Kernbereiche A.

C. Ernst et al.

Abb. 1.10 Schalenförmiges Konzept zur Kontaminationskontrolle nach VDI 2083-1. [16]

Kernbereich

Reine(r) Bereich(e)

Reinraum / Reinräume

Nebenbereiche

FertigprodukttransportMaterialtransportA

bfall

Personalfluss

Steigende Reinheitsklasse

Druckabfall zu unreinerem Bereich

21

In vielen Anwendungen für technische Produkte ist auch bei höchsten Rein-heits-Anforderungen bezüglich Partikeln ein mehrstufiges Schleusenkonzept für das Personal nicht erforderlich. Der in diesem Beispiel getrennt vorliegende Mate-rialschleusen- und Vorbereitungsbereich kann im Allgemeinen bei Reinräumen für technische Produkte, die nicht GMP-Regularien unterliegen, innerhalb eines Be-reichs arrangiert werden. In vielen Fällen ist auf eine möglichst strikte Trennung von Material- und Personalflüssen Wert zu legen, um Verschleppungskontamina-tion vorzubeugen, wie in Abb. 1.10 skizziert.

Typisch für den Aufbau und die Nutzung eines Reinraums ist ein Schutzregime, das verschiedene Ebenen umfasst und verbindet:

• Den eigentlichen sensiblen/kritischen Herstellungsbereich, oftmals auch als wei-ße Zone oder Kernbereich bezeichnet, mit den höchsten Schutzanforderungen;

• Angepasstes hierarchisches Zonen- und Schleusenkonzept;• Hierarchische Druckhaltung der einzelnen Reinraumbereiche (Überdruckkaskade

von rein nach unrein, Unterdruckkaskade fallweise erforderlich und möglich);• Materialschleuse(n) sowie Equipmentschleuse;• Personalschleuse(n);• Technikbereich mit Klima- und Reinluftgerät;• Installationen innerhalb des Reinraums: Medienversorgung, Prozessgeräte, Mo-

biliar etc.;• Weitere in den Herstellungsraum integrierte Bereiche und Barrieren zur Siche-

rung lokaler/verbesserter Kontaminationskontrolle, z. B. reine Werkbank, Lami-nar Flow-Kabine oder Isolator.

1 Systeme und Konzepte der Reinraumtechnik

Abb. 1.11 Skizze eines GMP-Reinraums zur Herstellung von gesundheitsgefährdenden Zytosta-tika. [17]

22

• Minimierung des Kontaminationseintrags des Personals durch entsprechende Einschleusungsprozeduren, Schutzkleidung und Verhaltensregeln [9];

• Minimierung des Kontaminationseintrags von Verpackungen durch gezieltes, mehrfaches Verpacken, zusammen mit definierten Einschleusungsprozeduren [9]; dies betrifft ebenso das Einbringen von Maschinen und Anlagen (Verpa-ckungs- und Logistikkonzept).

Für die aseptische Herstellung fordern die GMP-Regeln u. a.:

• Reine Zone der Klasse A in einer Hintergrundumgebung Klasse B• Druckstufenkonzept• Getrennte Schleusen für Material und Personal• Glatte, leicht zu reinigende und zu desinfizierende Wände, abgerundete Ecken• Ständige Überwachung der Partikelkonzentration in den Klasse A-Bereichen.

Das i. d. R. für Reinraumanlagen praktizierte Schutzregime wird auch als „Zwie-belschalenprinzip“ bezeichnet. Es setzt sich sinngemäß in der Kleidungsstrategie für Reinraum-Personal sowie der Verpackungsstrategie für einzubringende und be-darfsweise auch ausgehende Güter fort.

Eine gängige Maßnahme zum Einschleusen von unreinen Gütern ist die Anbin-dung einer Reinigungsanlage an den reinen Herstellungsraum. Diese wird im an-grenzenden Raum beschickt. Die gereinigte Ware wird über die reinseitige Schleu-sentüre zur Weiterverarbeitung im Reinbereich zur Verfügung gestellt (Abb. 1.12). Sterilisatoren können beispielsweise nach dem gleichen System aufgebaut werden.

C. Ernst et al.

Abb. 1.12 Reinigungsan-lage mit Schleusenfunktion für High-Purity Armaturen. (Quelle: GEMÜ. Ausnahms-weise sind beide Schleusen-türen gleichzeitig geöffnet)

23

Schleusen, sowohl für Material als auch Personal, werden in der Form konfigu-riert, dass deren Türen für den Routinebetrieb gegeneinander verriegelt sind. Über Signalanlagen in den Ampelfarben kann zudem visuell signalisiert werden, welche Schleusentür gerade geöffnet ist. Eine Ausnahme stellen Fluchttüren dar, deren Be-nutzung jederzeit gewährleistet sein muss.

Material und Ausführung von Elementen wie Böden, Decken und Wände, wie sie zum Aufbau der Reinraumarchitektur dienen, richten sich nach den Anforde-rungen des Produktes und den Erfordernissen zur Reinhaltung und Dekontamina-tion der betreffenden Bereiche. Weiteres hierzu s. bspw. DIN EN-ISO 14644-4, Anhang E2.1 [12] und VDI 2083 Blatt 4.1 Anhang E [11].

Im Falle einer Reinraumanlage für ein komplexes mechatronisches Produkt wurde der reine Herstellungsbereich U-förmig um den Vorbereitungs- und Versor-gungsbereich angeordnet (Abb. 1.13).

Die „Inseln“ bezeichnen in diesem Falle bestimmte Fertigungsschritte mit den jeweiligen Prozesseinrichtungen und Reinheitsanforderungen. Der Vorzug dieses Layouts liegt in der sternförmigen Materialeinbringung (kurze Wege), die dabei den relativ linearen Fertigungsablauf unterstützt, aber auch notwendige Rücksprünge zur wiederholten Nutzung einer bestimmten Fertigungseinrichtung für den Produkt-aufbau ermöglicht. Mehrere spezialisierte Reinigungsanlagen sind im Warenein-gang platziert und erfüllen sowohl Reinigungszwecke als auch Schleusenfunktion.

Um der Anforderung als „Pilotfabrik zur Erlernung und Optimierung des für das spätere Serien-Produkt geeigneten Reinheitsumfelds“ zu entsprechen, wurde ein variabel gestaltbares Reinluftkonzept umgesetzt. Das auf einer flexibel nutzbaren Reinraumdecke beruhende Prinzip ist in Abb. 1.14 skizziert.

Luftfiltration und -konditionierung/Kontaminationsmessung Ein maßgebli-ches Element jedes Reinraums bildet die Klima- und Filtertechnik, die in weiteren

1 Systeme und Konzepte der Reinraumtechnik

Abb. 1.13 Layout eines Fertigungsreinraums für mechatronische Systeme. (Quelle: Fraunhofer IPA)

Inse

l 4

Insel 1

Insel 2

Insel 3

Inse

l 5

Insel 6

Insel 7

Servicebereich

Personalschleuse

Distrib./ Reinigung

Waren-eingang

War

enau

sgan

g /

Mes

sen

24

Kapiteln dieses Buches thematisiert wird, vgl. die Kap. 5. Luftfiltration, Kap. 6. Reinraumanlagen sowie Kap. 13. Messtechnik.

Prozesseinrichtungen und zugehörige (Reinst-)Medien Die mit dem jeweiligen Produkt verbundenen Maschinen und Anlagen mit deren eingesetzten Prozessme-dien stellen die unmittelbare Produktumgebung dar, die u. a. in den Kap. 8. Reinst-medien sowie Kap. 15 Reinheits- und Reinraumtauglichkeit, behandelt wird.

1.3.3.2 Entwicklung (in) der modernen Reinraumtechnik

Die moderne Reinraumtechnik zeichnet sich durch eine umfangreiche technische Modularisierung bei gleichzeitiger Spezialisierung aus. In der Tat kann mit dem aktuellen Stand der Technik eine kontrollierte Umgebung weitgehend nach dem „Baukastenprinzip“ zusammengestellt und dabei in hohem Maße auf die Belange und Erfordernisse einzelner Fertigungsprozesse einerseits sowie die gebäudetech-nischen Gegebenheiten andererseits zugeschnitten werden. Historisch betrachtet, ist die Modularisierung zunächst eine Folge der sukzessiven Verbesserung und Op-timierung der (lokalen) Schutzfunktionen [1]. Verglichen mit ersten Generationen von Reinräumen wirkt sich die Modularisierung in der Regel auch positiv auf die Senkung von Investitions- und Betriebskosten aus. Zentrale Reinluft- und Klima-geräte werden dabei auf kleinere dezentrale Einheiten verlagert und verteilt, bei-spielsweise durch den Einsatz lokaler Wärmetauscherelemente oder indem lokal wirkende Barrieresysteme eingesetzt werden. Weitere positive Folgen der Modu-

C. Ernst et al.

Abb. 1.14 Fertigungsreinraum für mechatronische Systeme (Querschnitt wie in verkleinerter Layout-Skizze angezeigt). (Quelle: Fraunhofer IPA)

Aussenluft-aufbereitung

Versorgungs-medien

Prozess-fortluft

↑

ISO 5ISO 5 ISO 7ISO 7

Make-up-Modul

MontageReinigung Service

Prozess-modul

Reinluft-modul

Arbeits-bereiche

25

larisierung von Reinraumtechnik sind: Mehr Flexibilität bei der Erweiterung und Umgestaltung bestehender Reinrauminstallationen, sowohl mit Blick auf die Größe von Reinluftzonen als auch deren jeweilige Luftqualität sowie geringere Produk-tionsausfallzeiten bei Störungen und Wartung von Elementen der Lüftungstechnik.

Die angesprochene Spezialisierung bezieht sich vor allem auf das Design und die Materialeigenschaften der für ein bestimmtes Produkt geeigneten Reinraum-ausstattung und -ausrüstung, wie bspw. Boden- und Wandsysteme. Hier legt bspw. der Hersteller von Halbleiterelementen Wert auf Ausgasungsfreiheit und ESD-Ei-genschaften, während für den Pharmazeuten die grundsätzliche Reinigbarkeit und Beständigkeit gegen Beaufschlagung mit Wasserstoffperoxid im Mittelpunkt steht.

Eine bildhaft gesprochen „kleine“ Revolution stellt die Entwicklung und Verfüg-barkeit aktiver Reinluftmodule dar, für die sich der Begriff FFU (Filter Fan Unit) etabliert hat (Abb. 1.15). Als Basiselement bestehen diese konfektionierten Module aus einem steuerbaren Ventilator und einem Schwebstoff-Filter.

In standardisierten „Rasterabmessungen“ verfügbar (z. B. 600 mm × 600 mm oder 600 mm × 1200 mm), können sie zur Gestaltung lokaler Reinluftbereiche (u. a. in Laminar Flow- oder Sicherheits-Werkbänken) bis zur Schaffung eines großflä-chigen „Ballrooms“ eingesetzt werden (s. a. Kap. 6). Erste Erfahrungen mit Rein-raumkonzepten, die bereits ganz auf die FFU-Technik abgestellt waren, gehen auf Anwendungen innerhalb der Pharmazie zurück [1]. Nach Bedarf sind FFU zur Er-höhung der Standzeit des endständigen Filters zusätzlich mit Feinstaub-Vorfiltern oder zur Reduzierung molekularer Kontaminationen bspw. mit Aktivkohlelementen ausrüstbar (vgl. Kap. 5 Luftfiltration). Mit Drallauslässen versehen, finden sie eben-falls Anwendung für TVS-Bereiche.

Solche Einheiten übernehmen immer mehr die Aufgabe der dezentralen Schweb-stoff-Filtration an Stelle groß dimensionierter zentraler Reinluft-/Umluftgeräte (Beispiel s. Abb. 1.16).

Das Schema links (Abb. 1.16) skizziert einen herkömmlichen TAV-Reinraum mit Druckplenum über den endständigen Filterelementen. Das dezentrale Umluft-

1 Systeme und Konzepte der Reinraumtechnik

Abb. 1.15 Beispiel eines aktiven Reinluftmoduls (Filter Fan Unit). [18]

FFU-Gehäuse

Luftverteiler (optional)

Einbaurahmen

Filterelement

Montageleisten

Einbauventilator

26

gerät sowie die zugehörigen Lüftungskanäle sind zur Umwälzung, also Bewälti-gung der gewünschten Luftwechselrate, relativ groß dimensioniert. Die Vorteile des FFU-Konzepts bestehen darin, dass

• die reinlufttechnische und die thermische Luftkonditionierung in unterschied-lichen und für den jeweiligen Zweck optimierten Anlagen erfolgt;

• der Strömungsweg und damit auch der Energiebedarf für die Umluft reduziert wird;

• Energiebedarf, Geräuschpegel und Betriebskosten niedriger ausfallen als bei den meisten alternativen Systemen.

Im Schema rechts befindet sich an Stelle des Überdruckplenums eine sogenannte FFU-Decke, auch als FFU-Plenum bezeichnet. Dessen Deckenrasterkonstruktion wird entweder aufgeständert oder von der Geschossdecke abgehängt. Hier entfällt das zentrale Umluftgerät zur Bewerkstelligung der Reinluft-Umwälzung. Anstelle groß dimensionierter Lüftungskanäle werden ggf. vertikale Strömungswände erfor-derlich. Bedarfsweise werden lokale Wärmetauscher in den rauminternen Umluft-kreislauf der FFU integriert, um Wärmelasten, zu denen auch der Betrieb der FFU beiträgt, abzuführen.

In beiden Fällen sorgt das jeweilige Klimagerät u. a. für die Überdruckhaltung des Reinraumbereichs, der dadurch vor dem Eindringen von Luft aus angrenzenden unkontrollierten oder weniger reinen Bereichen geschützt wird.

Zur Trimmung der Luftströmung innerhalb des Reinluftbereichs (abhängig von Aufstellungsort, Größe und Anforderungen von Prozesseinrichtungen) können in beiden Szenarien gem. Abbildung 1.16 decken- und bodenseitig Schottwände ein-gesetzt werden (hier nicht dargestellt). Die Installation von Schottwänden ist da-bei eine Variante von konstruktiven Möglichkeiten zur gezielten Beeinflussung der Strömungs- bzw. Umgebungsbedingungen.

Modernisierungsbeispiel: Forschungsreinraum Bei der Erneuerung und Erwei-terung von Forschungsreinräumen, die 1987 entsprechend Abb. 1.16 (links) aus-geführt waren, wurde die 100 m2 Reinraumfläche umfassende Anlage entsprechend Abb. 1.16 (rechts) umgerüstet. Ergebnis:

Abb. 1.16 Unterschiedliche lüftungstechnische Strategien zur Gestaltung eines TAV-Reinraums, in Anlehnung an. [4]

Filter-Fan-Unit-Plenum

KlimagerätDoppelboden

Fortluft

Umluft

Zuluft

ISO-Klasse 4/5

Außenluft

Umluftgerät

Filter-Plenum

Doppelboden

Fortluft

Umluft

Außenluft

Zuluft

ISO-Klasse 4/5 Klimagerät

C. Ernst et al.

27

• Der erneuerte ursprüngliche Reinraumbereich entspricht nach wie vor ISO-Klasse 1

• Zum jetzigen Zeitpunkt mindestens 50 % Energieeinsparung.

Durch die Modernisierung des Bestands wurden ca. 60 % des ursprünglichen Ge-bäudevolumens bzw. ca. 50 % der Grundfläche neu verfügbar. An Stelle des Um-luftgerätes (Abb. 1.17 rechts) wurde ein weiterer moderner 100 m2 Reinraum ISO-Klasse 1 installiert (Abb. 1.18 rechts).

Branchenbeispiel: Mikroelektronik-/Halbleiterindustrie Durch den Einsatz von Minienvironments und die Entwicklung von Clean-Machines verringert(e) die Mikroelektronik-Industrie sukzessive großflächige TAV-Bereiche (ISO-Klasse

1 Systeme und Konzepte der Reinraumtechnik

Abb. 1.17 TAV-Reinraum (ISO-Klasse 1) mit zentralem Umluftgerät ( rechts) und aufwendigem, schwingungsentkoppeltem Druckplenum für den TAV-Bereich. Außenluftanlage und Klimagerät im oberen Teil des Gebäudes sind nicht dargestellt. (Quelle: Fraunhofer IPA)

Reinraum

Filterdecke

Plenum

Doppelboden SchalldämpferLüfter

Zwischenfilter

Abb. 1.18 Modernisierte und erweiterte Reinraumanlage auf Basis dezentraler Umluft mittels FFU. (Quelle: Fraunhofer IPA)

28

1 bis 5) für offene Prozesslinien in deren Fabriken. Voraussetzung hierfür ist die Implementierung von:

• Fertigungsanlagen mit Barrierefunktionen bzw. integrierten Einrichtungen zur lokal optimierten Kontaminationskontrolle (Clean-Machines);

• Hermetisch geschlossenen Transportbehältern (SMIF und FOUP (SMIF = Stan-dard Mechanical Interface, FOUP = Front Opening Unified Pod)) für die Auf-nahme der Wafer zur Zwischenlagerung und für den Transfer von Maschine zu Maschine in relativ unreiner Umgebung (ISO-Klasse 5 bis 6), Abb. 1.19;

• Standardisierten Maschinenschnittstellen für das automatisierte Öffnen und Schließen sowie Be- und Entladen der Transportboxen;

• Standardisierten Software-Schnittstellen für die Verkettung und Steuerung der Fertigungseinrichtungen;

• Automatisierten Transportsystemen für die Transportboxen (optional), Abb. 1.20.

Abb. 1.19 Equipment mit Front Opening Unified Pod (FOUP) Schnittstellen. (Quelle: Fraunhofer IPA)

Abb. 1.20 Simulationsmo-dell eines Shuttle-Systems zur Verkettung von Ferti-gungseinrichtungen auf Basis standardisierter Transportbox und Input-/Output-Maschi-nenschnittstellen

C. Ernst et al.

29

Die letzteren beiden Aufzählungspunkte spielen eine zunehmend wichtige Rolle bei der Optimierung der Fertigungsauslastung und Minimierung der Durchlaufzeiten in der Auftragsfertigung mit Hilfe von MES (Manufacturing Execution Systems).

Ähnliche Konzepte und Standardisierungen sind bspw. für die im Wachstum be-griffene Photovoltaik-Industrie in Arbeit [19].

Eine besonders in der Mikroelektronikindustrie verbreitete Reinraumarchitektur ist das sogenannte Fingerkonzept (Abb. 1.21). Hierbei sind die Prozesseinrichtun-gen so beschaffen, dass sie in die Reinraumwand integrierbar sind und deren Ver-sorgung, vor allem die Wartung, rückseitig erfolgen kann. Reinraumseitig (im Bild als weiße Zone dargestellt) wird lediglich der zugriffsrelevante Prozess-/Bedienbe-reich installiert. Die rückseitige Wartungszone wird für die Umluftführung genutzt (Rückluft zum Reinluftgerät). Mit diesem Konzept wird die Größe des empfind-lichen Herstellungsreinraums minimiert und potenziell störende Wartungsarbeiten werden in unkritische Zonen verlagert.

1.3.3.3 Barrieren, Barrieresysteme/Separative Devices

Ein Barrieresystem ist eine Einrichtung zur kontaminationsbezogenen Separation von Prozessbereich und dessen direkter Umgebung. Barrieresysteme resultieren aus konsequenter Modularisierung und Spezialisierung der Reinraumtechnik, der Fokussierung der Schutzziele auf einen räumlich begrenzten Kontrollbereich sowie der Optimierung der Schutzfunktion (vgl. auch Kap. 7 Barrieresysteme/Isolatoren).

Mit technisch und operativ besonders aufwendigen Barrieresystemen, wie z. B. Isolatoren, müssen Schutzaspekte sowohl des unmittelbaren Prozessbereichs als auch des direkten Umfelds wirksam beherrscht werden (Arbeitsschutz). Nicht zu-letzt trägt die Barriere-Technologie auch dazu bei, die Reinheitsanforderungen an den Umgebungsbereich herabstufen zu können. Der Aufwand für die technische Darstellung und praktische Nutzung von Barrieresystemen steigt mit der Gefähr-

1 Systeme und Konzepte der Reinraumtechnik

Abb. 1.21 Fingerkonzept eines Reinraums der Mikro-elektronikindustrie. [20]

30

lichkeit/Toxizität der zu verarbeitenden bzw. in Prozess stehenden Substanzen, wie z. B. Chemikalien, hochwirksame pharmazeutische Stoffe, Mikroorganismen, Vi-ren, Radioaktivität etc.

Unter dem vor allem in der Pharmaindustrie gebräuchlichen Begriff „Barriere-system“ versteht man eine Vielfalt technischer Lösungen und Namensgebungen. Das Spektrum erstreckt sich von offenen Systemen, die ausschließlich durch strö-mende Luft abgegrenzt sind, bis zu vollständig eingeschlossenen Systemen. Als Synonym für Barriere sowie Überbegriff für betreffende „Mittel oder Maßnahmen zur Abtrennung“ prägt DIN EN ISO 14644-7 den Begriff der SD-Module (Separa-tive Devices) [21].

DIN EN ISO 14644-5, Abschn. 3.1.9, wählt den Begriff separierendes Rein-raummodul (SRM) und bezeichnet damit eine Vorrichtung, bei der strömungstech-nische und andere physikalische Maßnahmen genutzt werden, um kritische Berei-che zuverlässig zu schützen [9].

Nachfolgende Grafiken veranschaulichen Prinzipien zur Gestaltung von Barrie-ren. Durch strömungstechnische Maßnahmen und/oder Platzierung von Produkt, Personal und Umfeld erfolgt eine Separation, die das Eindringen von Verunreini-gungen in den Bereich, der den Prozess und/oder das Personal schützt, verhindert (s. Abb. 1.22, für Horizontalströmung links und Vertikalströmung rechts skizziert).

Muss jeglicher Kontakt zwischen Produkt und Personal bzw. der Umgebung vermieden werden, sind Barrieren in Form von passiven (Abb. 1.23, links) oder aktiv durchströmten Einhausungen oder Isolatoren zu verwenden (Abb. 1.23, rechts) [12].

Die Umsetzung einiger Barriere-Prinzipien sei am Beispiel der Klassen I bis III von Sicherheitswerkbänken nach DIN EN ISO 12469 [22] veranschaulicht (Abb. 1.24). Zunächst ermöglichen alle drei Varianten eine gezielte Wegführung und die eventu-ell erforderliche weitere Behandlung der mit schädlichen Stoffen beladenen Fortluft aus dem Produktbereich. Variante I und II sind offene Systeme, während Variante III durch die zusätzliche Barriere in Form der fest installierten Frontscheibe mit Handschuheingriffen eine geschlossene Variante darstellt. Die Klassen II und III unterstützen durch integrierte Reinlufttechnik den Produktschutz bezüglich Parti-keln.

Mit der Isolatortechnik wird das geschlossene Prinzip weiter perfektioniert. Die Wirksamkeit der Kontaminationskontrolle kann durch Schleusensysteme für die Ein- und Ausbringung sowie eventuell integrierte Bio-Dekontamination von Gegenständen mit Reaktivgasen oder Elektronenstrahl weiter verbessert werden; die Notwendigkeit des Öffnens des Isolators für den routinemäßigen Betrieb wird in diesem Fall vollständig vermieden. Weitere Ausführungsmerkmale, die für spe-zialisierte Isolator-Systeme in Betracht kommen, sind eine definierte Überdruck-/Unterdruckkaskade, Zuluftfiltration, Klimatisierung (z. B. für den Umgang mit tro-cken zu verarbeitenden Pulvern) oder Schutzgasatmosphäre, bspw. aus Gründen des Explosionsschutzes.

Als „Barrieretechnik“ gelten u. a.: Punktabsaugung, Flächenabsaugung, Rein-lufthauben, Laminar Flow-Werkbank, Luftschleier, Labor-Abzüge, Einhausung,

C. Ernst et al.

31

Abb. 1.22 Verwendung von strömungstechnischen Maßnahmen als Schutzfunktion nach DIN EN IS0 14644-4. [12]

a) Schutz des Produktes

b) Schutz des Personals oder der Umwelt

c) Schutz des Personals, des Produktes oder der Umwelt

Legende: 1 symbolisiert Strömungsrichtung senkrecht zur Zeichenebene

Abb. 1.23 Barrierekonzepte zum Schutz von Personal und Produkt. [12]

Legende:1 = Sicherheitsbereich für das Personal, 2 = Sicherheitsbereich für das Produkt

1 Systeme und Konzepte der Reinraumtechnik

32

Minienvironment, Restricted Access Barrier-Systeme (RABS), Biologische Sicher-heitswerkbänke, Glovebox, Clean Machine, Isolator und Containment.

Eine Schutzfunktion mit vielfältigen Varianten ist die Technik des Absaugens, bspw. eine mobile und autarke reinraumtaugliche Absaugvorrichtung zur lokalen Erfassung von Lotdämpfen, ein Laborabzug für den Umgang mit Pulvern oder ag-gressiv ausgasenden Chemikalien, bis hin zum kompletten Sicherheitslabor, etwa für die Virusforschung, das einen definierten Unterdruck gegenüber der zu schüt-zenden Umgebung aufweisen muss. Eine weitere Variante besteht in der Installa-tion eines zentralen Prozessvakuumsystems mit flexibel nutzbaren Anschlussstellen innerhalb des Herstellungsraums. Der Zweck von Absaugeinrichtungen ist die Er-fassung und Wegführung von Emissionen am Ort der Freisetzung, um deren unkon-trollierte Ausbreitung zu unterbinden.

1.3.4 Zusammenstellung einiger Reinraum-Kenndaten

Ein typischer Schalldruckpegelbereich für Reinraumanlagen liegt zwischen 55 dB (A) und 65 dB (A) [12]. Für die relative Feuchte liegt der Sollwertbereich zwischen 30 % relativer Feuchte und 65 % r. F. [12].

In Bioreinräumen, entsprechend EU-GMP Leitfaden, muss von Reinheitsklasse zu Reinheitsklasse eine Druckdifferenz von 10–15 Pa sichergestellt werden [3]. Für sonstige Anwendungen werden Druckdifferenzen im Bereich von 5–20 Pa spezi-fiziert [12].

Die Luftwechselzahl (Tab. 1.5) richtet sich nach der Anzahl der im Raum tätigen Personen, nach der zu tragenden Kleidung (Kittel, Overall, Haube, Mundschutz,

Abb. 1.24 Klassifizierte Sicherheitswerkbänke mit zugehöriger Schutzfunktion. [23]

Klasse I:

Personalschutz

kein Produktschutz

Klasse II:

Personalschutz

Produktschutz

Prozessschutz

keine Querkontamination

Klasse III:

hoher Personalschutz

Produktschutz vor Umgebungskontamination

kein Produktschutz vor Prozesskontamination

Kla

sse

IK

lass

e II

Kla

sse

III

C. Ernst et al.

33

Handschuhe, Reinraum- oder Mischgewebskleidung etc.) sowie nach den einge-setzten Maschinen mit deren Abrieb.

Die Angaben von Luftwechselzahl, Filterdeckenfläche und Endfilter gemäß Tab. 1.5 sind zur Orientierung und nicht verbindlich.

Kostentreiber bezüglich Installation und Betrieb von Reinraumanlagen sind:

1. Volumen des zu beherrschenden Bereichs2. Art und Genauigkeit der zu beherrschenden Reinluftparameter und thermischen

Parameter3. Luft-Reinheitsklasse4. Luftwechselzahl5. vermeidbare Leckagen im Umluftsystem.

Diese Punkte wirken sich speziell auch auf die Leistungsdimensionierung und Energiekosten der raumlufttechnischen Anlagen aus.

Ab ISO-Klasse 5 und besser ist i. d. R. eine TAV-Konstruktion erforderlich; siehe hierzu auch den relativ höheren Kostensprung von ISO-Klasse 6 in Richtung ISO-Klasse 5 (Abb. 1.25).

1 Systeme und Konzepte der Reinraumtechnik

Abb. 1.25 Spezifische Inves-titionskosten für Reinraum-anlagen. [25] KI. 5

KI. 6

KI. 7

KI. 8

00

500

500

1000

1000

1500

1500

2000

2000

2500

2500

Umbauter Raum

3000

3000

3500 4000 5000m3

EUR/m3

spez

ifisc

he A

nlag

enko

sten

Kunststoffe

Tab. 1.5 Beispiele für Kenndaten und Filterbelegung von Reinräumen unterschiedlicher Rein-heitsklasse in Anlehnung an. [24]Reinraumklassen nach ISO 14644-1

8 7 6 5 4 3

Reinraumklassen GMP (at rest)

D C B, A

Luftführung TVS TVS Übergang TVS/TAV TAV TAVFilterdeckenfläche [%] 5–10 10–20 30–70 > 80 > 90 100Luftwechselzahl [1/h] 66,7 133,3 200–466 533 600 666,7Endfilter H12 H13 H14 U15 U15–16 U17

Legende: TVS Turbulente Verdünnungsströmung, TAV Turbulenzarme Verdrängungsströmung

34

Ausgehend von einer Raumhöhe von drei Metern zwischen Reinraum-Boden und Filterdecke ist zur Installation eines TAV-Reinraums mit Doppelboden eine Geschosshöhe von ca. vier Metern erforderlich. Wenn eine begehbare Filterdecke gewünscht ist, beträgt das Aufmaß mindestens einen weiteren Meter.

Literatur

1. Gail, L., Hortig, H.-P. (Hrsg.): Reinraumtechnik, 2. Aufl. Springer, Berlin (2004) 2. DIN EN ISO 14644-1: 1999-07: Reinräume und zugehörige Reinraumbereiche – Teil 1:

Klassifizierung der Luftreinheit. Beuth, Berlin (1999) 3. European Comission, Consumer Goods, Pharmaceuticals (Hrsg.): Medicinal products for hu-

man and veterinary use: EC GMP guide to good manufacturing practice. Revised Annex 1: Manufacture of sterile medicinal products. European Commission (2008)

4. TLT-Turbo GmbH: Reinraum-Fleximodultechnik, Produktinformation. Bad Hersfeld – Fir-menschrift (2011)

5. VDI 2083, Blatt 16.1: 2010-08: Reinraumtechnik – Barrieresysteme (Isolatoren, Mini-En-vironments, Reinraummodule) – Wirksamkeit und Zertifizierung. Beuth, Berlin (2010)

6. Huffmann, J. L.: Beyond TQM, tools & techniques for high performance improvement. Lan-chester Press Inc, Sunnyvale (1997)

7. Pharmaceutical Inspection Convention PIC/2/1999, Abschn. 11 und 12 (1999) 8. Brunner, A., Straub, W.: Grundlagen der Reinraumtechnik. In: Produzieren im Reinraum

– Anforderungen für Medizintechnikunternehmen 2009: Schweizerische Gesellschaft für Reinraumtechnik (SRRT), 32.04.2009. Nidau, 53 Folien (2009)

9. DIN EN ISO 14644-5: 2005-03: Reinräume und zugehörige Reinraumbereiche – Teil 5: Be-trieb. Beuth, Berlin (2005)

10. COSPAR Planetary Protection Policy (20 Oct. 2002; Amended 24 March 2005). Prepared by the COSPAR/IAU Workshop on Planetary Protection, 4/02, with updates 10/02 (2002)

11. VDI 2083, Blatt 4.1: 2006-10: Reinraumtechnik – Planung, Bau und Erst-Inbetriebnahme von Reinräumen. Beuth, Berlin (2006)

12. DIN EN ISO 14644-4: 2003-06: Reinräume und zugehörige Reinraumbereiche – Teil 4: Pla-nung, Ausführung und Erst-Inbetriebnahme. Beuth, Berlin (2003)

13. VDI 2083 Blatt 5: 1996-02: Reinraumtechnik – Thermische Behaglichkeit. Beuth, Berlin (1996)

14. DIN EN ISO 7730: 1995: Gemäßigtes Umgebungsklima – Ermittlung des PMV und des PPD und Beschreibung der Bedingungen für thermische Behaglichkeit (ISO 7730: 1994); Deutsche Fassung EN ISO 7730: 1995. Beuth, Berlin (1995)

15. DIN EN ISO 14644-3: 2005: Reinräume und zugehörige Reinraumbereiche – Teil 3: Prüfver-fahren, Deutsche Fassung. Beuth, Berlin (2005)

16. VDI 2083, Blatt 1: 2005-05: Reinraumtechnik – Partikelreinheitsklassen der Luft. Beuth, Berlin (2005)

17. Weiss Klimatechnik GmbH: Zytostatika-Labore und Blister-Anlagen, Broschüre, Reiskir-chen-Lindenstruth – Firmenschrift (2011)

18. pa products GmbH: Filter Fan Unit EC, Dokumentation. Waiblingen – Firmenschrift (2011)19. Meier, M.: Approaching factory automation standards for the PV-industry. Semiconductor