copyprint€¦ · herkömmliche Copycenters. Testen Sie uns, wir freuen uns auf Ihre hohen Ansprüche.

VERANSTALTUNGEN Anlagenkonzepte aus einer Hand · 2016. 4. 18. · Hydrapid-1K-AC-Grund 5404 2 8 12...

Transcript of VERANSTALTUNGEN Anlagenkonzepte aus einer Hand · 2016. 4. 18. · Hydrapid-1K-AC-Grund 5404 2 8 12...

-

Industrielle Lackierpraxis6

Allg. Seiten: Oberkante Kästen

Panorama-Seiten: Unterkante der 35mm-Panorama-Kopfanzeigen

Allg. Seiten: Unterkante Kasten-Rahmen (z.B. bei Kopfanzeigen)

Allg. Seiten: Unterkante ÜS-Textrahmen Allg. Seiten: Oberkante GS+Bilder+Kästen

Kopfanz.-Seiten: Unterkante ÜS-Textrahmen (auch Panoramaseite = Kopfanz.-Seite)

Oberkante GS+Bilder bei Panoramaseiten & bei 1zeiligen ÜS bei Kopfanz.-Seiten

Kopfanz.-Seiten: Unterkante ÜS-Textrahmen bei 2zeiligen ÜS

Kopfanz.-Seiten: Oberkante GS+Bilder bei 2zeiligen ÜS

Industriearbeitskreis Strahl- verfahren (K) Berlin 18. - 19.3.2012 Fraunhofer-Allianz Reinigungstech-nik c/o Fraunhofer-Institut für Pro-duktionsanlagen und Konstruktions-technik (IPK), Berlin Tel. +49 30 39006147 [email protected] www.strahlverfahren.de

Grundlagen der Korrosion und der Korrosionsprüftechnik (S) Solingen 20. - 21.3.2012 IGOS, Solingen Tel. +49 212 2494-700 [email protected], www.igos.de

Industrielle Reinigung und Vorbe-handlung von Metallteilen (S) Wuppertal 20. - 21.3.2012 TAW Technische Akademie Wuppertal, Tel. +49 202 7495-207 [email protected] www.taw.de

fensterbau / frontale 2012 (M) Nürnberg 21. - 24.3.2012 Nürnberg Messe GmbH, Nürnberg Tel. +49 911 8606-8925 www.frontale.de

Innovative Lacktrocknung/ -här-tung und Abluftreinigung (S) Stuttgart 21. - 22.3.2012 TAW Technische Akademie Wuppertal, Tel. +49 202 7495-207 [email protected] www.taw.de

Reinigen und Aktivieren von Kunststoff-Oberflächen (S) Würzburg 27.3.2012 SKZ - ConSem GmbH, Würzburg Tel. +49 931 4104-164 [email protected], www.skz.de

Fördertechnik für Lackieranlagen: Planung, Auslegung und Optimierung (W) Internet 27.3.2012 Vincentz Network GmbH & Co. KG, Hannover, Tel. +49 511 9910-376 [email protected] www.besserlackieren.de

PaintExpo 2012 (M) Karlsruhe 17. - 20.4.2012 FairFair GmbH, Oberboihingen Tel. +49 7022 6025510 [email protected] www.paintexpo.de

Bewitterung von Kunststoffen und Lackierungen (S) Wuppertal 18. - 19.4.2012 TAW Technische Akademie Wuppertal, Tel. +49 202 7495-207 [email protected] www.taw.de

Grundlagen der Korrosion und der Korrosionsprüftechnik (S) Solingen 23. - 24.4.2012 IGOS, Solingen Tel. +49 212-2494-700 [email protected], www.igos.de

Metallkorrosion - eine vermeid-bare Materialzerstörung! (S) Regensburg 23. - 25.4.2012 OTTI-Ostbayerisches Technologie-Transfer-Institut e.V., Regensburg Tel. +49 941 29688-32 [email protected], www.otti.de

Hannover Messe Industrie (M) Hannover 23. - 27.4.2012 Deutsche Messe AG, Hannover Tel. +49 511 89-0 www.messe.de

KTL-Prozesse durch Simulation optimieren (W) Internet 24.4.2012 Vincentz Network GmbH & Co. KG, Hannover, Tel. +49 511 9910-376 [email protected] www.besserlackieren.de

i VERANSTALTUNGEN

besser lackieren! Nr. 05 • 16. März 2012 www.besserlackieren.de

Mit dem „ MS-NT-Powder-Sys-tem“ hat der Schweizer Anla-genbauer jetzt ein neues Anlagenkonzept für das Pulver-beschichten von thermosensi-blen Substraten, wie z.B. MDF vorgestellt.

Die MS Oberflächentechnik AG ist eigenen Angaben zufolge derzeit die einzige Firma, wel-che Komplettanlagen für das Pulverbeschichten von thermo-sensible Substraten aus einer Hand anbietet. „Wir haben nicht nur die Technologie entwickelt, sondern haben auch Erfahrung in der Beschichtung von ther-mosensiblen Substraten gesam-melt, die wir auch an unsere Kunden weitergeben. So kön-nen wir Anlagen für kleine Se-rien mit schnellem Farbwechsel, aber auch für die Serienproduk-tion mit hohem Durchsatz an-bieten. Bei dem neuen ,NT- Powder-System‘ müssen die Be-schichtungstechnologie und die Ofentechnologie gut aufein- ander abgestimmt sein“, sagt Wolfgang Kosanke, Vertriebslei-ter des Unternehmens.

Das jetzt vorgestellte Anla-genkonzept ist für thermosensi-ble Substrate, wie beispielswei-se MDF, Holzwerkstoff oder Gipsfaserwerkstoff ausgelegt. Das Beschichten von 2D-Teilen ist in fast allen Abmaßen mög-lich, da die Anlage dem Teil an-gepasst wird. Auch 3D-Teile sind in Abhängigkeit von ihren Ma-ßen möglich. „Die Anlagenaus-legung ist natürlich abhängig von den Kundenanforderungen. Bei vielen Farbwechseln, kleine-ren Losgrößen oder bei 2-facher Beschichtung empfiehlt sich die

Pufferung von Werkstücken mit entsprechenden Speichern. Bei großen Mengen werden die Anlagen so konzipiert, dass die-se im Kreislauf in einem Durch-lauf beschichtet werden“, erklärt Kosanke.

Vorkonditionierung nötig

Zum Verfahrensablauf und den einzelnen Anlagenstationen: Werden Werkstücke angeliefert, müssen die meisten entspre-chend vorkonditioniert werden, um einen reibungslosen und si-cheren Beschichtungsprozess zu gewährleisten. Die Vorkonditio-nierung ist notwendig, um eine bestimmte Feuchtigkeit des Werkstückes zu erhalten. Wird ein Werkstück im eigenen Haus produziert, gefräst und geschlif-fen kann dieses ohne großen Auf-wand beschichtet werden.

Auf- und Abhängestation: Erster Schritt im Produktions-prozess ist das Aufhängen von Teilen auf Traversen. Bei hohen

Stückzahlen lässt sich dieser Schritt auch automatisieren. Die Fördergeschwindigkeit be-trägt ca. 3 m/min. Diese lässt sich aber prinzipiell an das vom Kunden gewünschte Konzept anpassen. Bei einer schnelleren Fördergeschwindigkeit würde sich die Ofenstrecke verlän-gern.

Schleifstation und Reini-gungsstation (optional): Hier können die Teile abgestaubt oder auch nachgeschliffen werden.

Pufferzone: Die Größe rich-tet sich nach der Art der Be-schichtung, Teilegröße, Stück-zahlen und der Anzahl der Farbwechsel.

Automatische Reinigungs-station (optional): Die Teile können hier noch einmal auto-matisch gereinigt werden.

Preheatofen: Hier werden die Teile für den Beschichtungs-prozess vorkonditioniert. Das Material wird an der Oberfläche erwärmt, um immer eine kons-tante Oberflächentemperatur zu erhalten. Gleichzeitig wird dadurch die Leitfähigkeit des Materials erhöht.

Absolutfilter: Alle anfallen-den Stäube werden hier gefiltert und die gereinigte Luft wieder dem Kreislauf zugeführt.

Teileerkennung: Sie steuert die Pistolen und gleichzeitig wird hier das richtige Setup für die Beschichtung und den Ofen aufgerufen.

Vorbeschichtungsplatz: Hier werden komplizierte Werkstü-cke vorbeschichtet. Es können auch Einzelteile, Musterteile oder Teile, die noch einmal nachbearbeitet werden müs-sen, beschichtet werden. Es ist Platz für zwei Mitarbeiter. Die-ser Bereich wird durch eine Bo-denabsaugung kontinuierlich rein gehalten, um Farbver-schleppungen zu vermeiden.

Pulverzentrum (Pulverkü-che): Die Pulverküche besteht aus einem Rütteltisch mit Wiege-einheit, einer Frischpulverdo-sierpumpe, einem Ultrasonic-sieb, einem Pulvertopf, einer Injektorleiste, einem Staubsau-ger, einem Touchscreen und

einem Steuerschrank für die komplette Anlage. In diesem Steuerschrank können wir bis zu 24 Pistolen installieren.

Zyklon: Der Zyklon reinigt das Pulver und führt es zurück in den Kreislauf. Der Zyklon ist selbstreinigend.

Automatikteil: Durch den kurzen Automatikteil wird die Reinigungszeit fast halbiert. Bei der Reinigung öffnet sich die Klappe der Absaugung und die hintere Kabinentür schliesst sich. So lässt sich der Automatikteil mühelos von vorne reinigen. Die Kabine wird bei der Reinigung nicht mehr betreten. Die Reini-gungszeit liegt bei diesem Kabi-nensystem bei ca. 6-12 min.

Aktive Gegenelektrode: Die-se gewährleistet, dass die Flä-chen als auch die Kanten in gleichmäßiger Schichtstärke be-schichtet werden. So wird ein Bilderrahmeneffekt ausge-schlossen und es ist möglich, scharfe Kanten und sehr kom-plizierte Konturen zu beschich-ten. Auch ist es dadurch mög-lich, kleinere Teile untereinander zu hängen und problemlos zu beschichten. Die Traversenbele-gung kann dadurch optimal aus-genutzt werden und der Durch-satz wird erhöht.

Schmelz- und Aushärteofen: Die Ofenstrecke ist standardmä-ßig bei einer Fördergeschwin-digkeit von 3 m/min auf 12 m ausgelegt. Der Ofen besteht aus gaskatalytischen Strahlern, die einzeln oder in Gruppen ange-steuert werden können. Um die richtige Aufschmelzkurve des Pulvers zu erreichen, ist es not-wendig, die Temperatur an der Oberfläche des Substrates schnell zu erreichen und dann die konstante Temperatur für die Aushärtung des Pulvers zu gewährleisten. Diesen Prozess zu beherrschen ist eine der wichtigsten Komponenten im ganzen Ablauf.

Kühlzone (optional): Wenn die Werkstücke den Ofen verlas-sen, ist der Aushärtungsprozess abgeschlossen. Je nach Kunden-anforderung und Anlagenausle-gung können die Teile im Puffer abkühlen oder durchlaufen eine Kühlzone. Diese ist dann not-wendig, wenn die Beschichtung im 2-Schicht-Verfahren mit Grundierung und Decklack in einem Durchlauf erfolgen soll.

Kleiner Kreislauf (optional): Der kleine Kreislauf wird be-nutzt, um Kleinstmengen mit vielen Farbenwechseln, bei Ein-zelstücken oder wenn Nach-arbeiten notwendig sind.

Die gesamte Anlage ist selbst-reinigend ausgelegt. Die Tech-nologie der Pulververteilung und des richtigen Verschmel-zens der Pulverwerkstoffe auf der Oberfläche der Werkstoffe ist Wolfgang Kosanke zufolge per-fektioniert worden. Kosanke ist überzeugt, dass Pulverapplika-tion und die Ofentechnologie eine Einheit bilden müssen und sieht ein gutes Potenzial für das neue Konzept. „Die Nachfrage steigt, da Anwender verstärkt auf VOC-freie Beschichtung setzen. So hat sich z. B. IKEA auf die Fah-nen geschrieben, bis 2015 löse-mittelfreie Beschichtungspro-zesse einzuführen. Derzeit arbeiten wir an zwei fertigen An-lagenprojekten, die voraussicht-lich in diesem Jahr umgesetzt werden“, so Kosanke. smi

MS Oberflächentechnik AG, CH-9436 Balgach, Wolfgang Kosanke, Tel. +41 71 722 80 82, [email protected], www.msnews.ch

Weitere Veranstaltungen unter www.besserlackieren.de/ branchentreffs/index.cfm

Von Ihrer Firmenveranstaltung erfahren Lackanwender hier. Nähere Informationen bei: Frauke Hallwaß, Verkaufslei-

K = Konferenzen, Tagungen, Kongresse M = Messen, Ausstellungen S = Seminare, Lehrgänge W = Web-Seminar

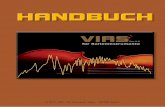

Hydrapid-1K-AC:Die Wasserlack-Innovation,

die Maßstäbe setzt

Brillux IndustrielackOtto-Hahn-Straße 14 · 59423 UnnaTel. +49 (0)2303 8805-0 Fax +49 (0)2303 [email protected] www.brillux-industrielack.de

Hydrapid-1K-AC von Brillux ist daswasserbasierte 1K-Lacksystem, dasvöllig neue Maßstäbe setzt. EineVOC- konforme Lösung, bestehendaus Grundierung und Decklack für

vielfältige Anwendungen, bei denenes auf schnellste Trocknung undhöchsten Korro sionsschutz an -kommt. Jetzt Broschüre anfordernunter www.brillux-industrielack.de.

Überlackierbar nach … Stunden

2

4

6

8

10

12

0Hydrapid-1K-

AC-Grund 5404

2 8 12

herkömmliche Hydrogrundie-

rung

herkömmlicheKunstharz-

Grundierung

BX_Anz-Hydrapid-86x125.qxp:Layout 1 12.07.2011 14:58 Uh

Die Grafik zeigt das jetzt vorgestellte „MS-NT-Powder“-Konzept als Komplettanlage, die kundenspezifisch angepasst wird. Quelle: MS

4

3

2

1

315

14

11

12

10

13

8

79

6

5

Auf und Abhängestation

Schleifstation (optional)

Pufferzone

Automatische Reinigungsstation

Preheatofen

Filteranlage

Teileerkennung

Vorbeschichtungsplatz

Pulverzentrum

Zyklon

Automatikteil

Aktive Gegenelektrode

Schmelz und Aus- härteofen

Kühlzone (optional)

Kleiner Kreislauf

12

3

567

8

9

10

11

1213

1415

4

Anlagenkonzepte aus einer HandMS Oberflächentechnik AG bietet jetzt kundenspezifische Komplettanlagen für das Pulvern von thermosensiblen Substraten

i Technische Daten für die kleinste Anlage• Spannung: 3 x 400 V / 230 V / 50 Hz

• Stromverbrauch: ca. 60 kWh = 9,60 € /Std.(bei 16 Cent/Std.)

• Aufheizleistung: 56.7 kW für 10 Minuten (Startzeit Morgen)

• Gasverbrauch: 60.5 N3/h (Volllast) =36,30 €/Std. (bei 6 Cent/m³)

• Gasverbrauch: 49.5 N3/h (Decklack) =29,70 €/Std. (bei 6 Cent/m³)

• Anlagendurchsatz*: in 8Std. bei 3 m/min 960m²(1 Durchgang)

• Anlagendurchsatz*: in 8Std. bei 3 m/min 450m²(2 Durchgänge)

* Bei einer 3-Meter-Traverse belegt mit 2 m², (alle diese Werte sind Richtwerte)