Aluminiumanlagen im Fokus - SMS · PDF fileHerausgeber: SMS group, 19. Jahrgang, Nr. 2, August...

Transcript of Aluminiumanlagen im Fokus - SMS · PDF fileHerausgeber: SMS group, 19. Jahrgang, Nr. 2, August...

Herausgeber: SMS group, 19. Jahrgang, Nr. 2, August 2012

Aluminiumanlagenim Fokus (Seiten 8 bis 49)

Ma’aden-Alcoa: Plug & Work-Tests in Hilchenbach

Xiamen Xiashun: Aluminiumwalzanlagen in Betrieb

Coil GmbH: Anodisierungsanlage bestellt

Jilin Liyuan: Strangpresse für Aluminium

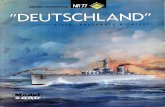

Newsletter 2/2012

2 Newsletter der SMS group 2/2012

INHALT

114 SMS-Ecoplants

Ausbau der Produktion. Essar Steel India hat 2010 und

2011 die Produktionskapazität an seinem Standort in

Hazira im indischen Bundesstaat Gujarat ausgebaut.

Die dazugehörige Anlagentechnologie stammt von

SMS Siemag: zwei 200-Tonnen-Conarc®-Ofeneinheiten,

zwei Doppelpfannenöfen und eine CSP®-Anlage, die zur

ersten 3-Strang-Anlage der Welt ausgebaut wird.

Verantwortlich handeln – nachhaltig wachsen: Dafür

steht Ecoplants. Für SMS-Kunden sind damit ökologi-

sche und ökonomische Vorteile verbunden. Auch im

Anlagenbau ist Nachhaltigkeit zu einem über zeu gen -

den Verkaufsargument geworden. Seit einigen Jahren

stehen dabei die Themen Energieeinsparung, Emissi-

onsreduzierung, Abfallvermeidung und bessere Nut-

zung der Rohstoffe im Mittelpunkt.

064 Essar Steel 014 Ma’aden-Alcoa

Hochbetrieb in Hilchenbach. In der SMS Siemag-Werkstatt ste-

hen Warm- und Kaltwalzgerüste für den Kunden Ma’aden-

Alcoa aufgereiht in der „hohen Halle“ und werden montiert.

Gleichzeitig wird im neuen Testfeld die Automation der An-

lage geprüft. All das wird gemacht, um sicherzugehen, dass

die neue Anlage des Joint Ventures Ma’aden-Alcoa in Saudi-

Arabien reibungslos in Betrieb geht.

3Newsletter der SMS group 2/2012

004 CORPORATE NEWS

008 IM FOKUS | ALUMINIUM

SMS SIEMAG

050 HÜTTENTECHNIK UND STRANGGIESSANLAGEN |

Flachprodukte

055 LOGISTIKSYSTEME

062 SEKUNDÄRMETALLURGIE

064 STAHLWERKE UND CSP®-ANLAGEN

074 WARMWALZWERKE

086 KALTWALZWERKE

090 BANDANLAGEN

104 ELEKTRIK UND AUTOMATION

106 SERVICE

SMS MEER

114 ECOPLANTS

118 STAHLWERKE UND STRANGGIESSTECHNIK |

Langprodukte

126 ROHRANLAGEN

131 SERVICE

132 WÄRMETECHNIK

136 MESSEN | VERANSTALTUNGEN

142 PUBLIKATIONEN

Aluminium. Der Universalwerkstoff punktet mit geringem

Gewicht und hoher Festigkeit. Bevor er seine Verwendung

in Fahrzeugen oder Verpackungen findet, muss er „in

Form“ gebracht werden. Das ermöglichen die Hightech-

anlagen der Unternehmen der SMS group. Beispielsweise

errichtet die SMS Siemag für Ma’aden-Alcoa mehrere Alu-

miniumwalzwerke in Saudi-Arabien. SMS Meer bekam

neulich zwei Aufträge für neue Aluminiumstrangpressen.

008 Aluminium

4 Newsletter der SMS group 2/2012

CORPORATE NEWS

SMS Siemag eröffnet weitere Werkstatt in China

108 Jahre Geschäftserfolg in China durchInnovation, Qualität und Zuverlässigkeit

Burkhard Dahmen, Vorsitzender des Vorstands von SMSSiemag, sowie die Vorstandsmitglieder Dieter Rosenthalund Rüdiger Zerbe haben am 31. Mai 2012 die für rund20 Millionen Euro errichtete und rund 45.000 Quadrat-meter große neue Werkstatt der SMS Siemag im chine-sischen Zhangjiagang nahe Schanghai eröffnet. Dortwerden künftig rund 350 Mitarbeiter der SMS Siemagauf den Gebieten Service, Reparatur, Montage undFunktionstests tätig sein.

Mehr als 1.000 der weltweit über11.000 Mitarbeiter derSMS group sind mittlerweile vor Ort in chinesischenTochterunternehmen der Unternehmensbereiche SMSSiemag und SMS Meer tätig. Von den über drei Milliar-den Euro Gesamtumsatz des Unternehmensverbundsentfallen über 600 Millionen Euro auf das Geschäft mitchinesischen Kunden.

20 Millionen Euro investierte SMS in die rund 45.000 Quadratmeter große Werkstatt.

5Newsletter der SMS group 2/2012

Schon von Ferne wurden die rund 350

Gäste bei ihrer Fahrt auf das Werksgelände

von bunten Fahnen, schwebenden Lampi-

ons und Trommlern begrüßt. Unter ihnen

führende Vertreter der Stadtregierung, der

Sonderwirtschaftszone Zhangjiagang, von

Kunden und Zulieferunternehmen, die aus

ganz China angereist waren. Bei ihren

Grußworten hoben sie die besondere Be-

deutung des neuen Werkstattbaus für die

Festigung der Beziehungen zwischen SMS

und seinen chinesischen Kunden hervor.

Während des Stehempfangs konnten sich

die Gäste zunächst anhand einer Ausstel-

lung über die historischen Meilensteine der

Geschäftsbeziehungen von SMS in China

informieren, die bis auf das Jahr 1904 zu-

rückgehen. Bei der Eröffnungszeremonie

hob Burkhard Dahmen die besondere Be-

deutung des Tages hervor: „Wir bauen mit

dieser neuen Werkstatt unsere Präsenz in

Burkhard Dahmen bei seiner Eröffnungsrede.Rund 350 Gäste kamen zur Eröffnung der neuen Werkstatt.

China aus. Seit Jahrzehnten sind wir einer

der bedeutendsten Systemlieferanten und

Technologiepartner, der Mechanik, Elektrik,

Automation und Service für den metallur-

gischen Anlagen- und Maschinenbau aus

einer Hand liefert. SMS steht in den Augen

unserer chinesischen Kunden für techni-

sche und wirtschaftlich überzeugende

Spitzenleistung, Qualität und Zuverlässig-

keit. Dies sind Eigenschaften, mit denen wir

unsere führende Rolle auf dem chinesi-

schen Markt als Anbieter von Anlagen und

Maschinen für die Stahl-, Aluminium- und

Kupferindustrie bis heute behaupten.“

Nachdem Dirk Womelsdorf, zusammen mit

seinem chinesischen Stell vertreter Zhou

Chun für Aufbau und Betrieb der Werkstatt

verant wortlich, die einzelnen Arbeitsberei-

che der neuen Einrichtung vor gestellt

hatte, wurde mit dem Durchtrennen des

roten Bandes, dem traditionellen Drachen-

tanz und einem Feuerwerk die offizielle In-

betriebnahme symbolisch vollzogen.

Anschließend konnten sich die Gäste bei

einem Rundgang von der Leistungsfähig-

keit der neuen Werkstatt überzeugen und

sich über ihre neu gewonnenen Eindrücke

bei einem festlichen Bankett in einem nahe-

gelegenen Hotel austauschen.

Während der Pressekonferenz mit eigens

aus Deutsch land angereisten führenden

Vertretern der Wirtschafts- und Fach presse

und chinesischen Journalisten erläuterten

Burkhard Dahmen und Dieter Rosenthal die

Aufstellung und Zukunftsperspektiven der

SMS Siemag mit Blick auf den chinesischen

Markt im Bereich Neubau, Modernisierung

und besonders auf dem Gebiet der Um-

welttechnik. Dabei hoben sie die internatio-

nal übergreifende Arbeitsweise hervor.

2012 ist in China das Jahr des Drachen. Er gilt als Glücksbringer.

Fortsetzung nächste Seite

QR-Code mit dem Smartphone abfotografieren oderwww.sms-siemag.com/qr/wo_china_01 eingeben.

6 Newsletter der SMS group 2/2012

CORPORATE NEWS

Um den Kunden weltweit technisch und

wirtschaftlich überzeugende Anlagen-

und Maschinenbaukonzepte anbieten zu

können, setzt SMS auf eine Doppelstrate-

gie: Einerseits wird erheblich in den Aus-

bau und die Modernisierung der deut-

schen Fertigungsstandorte in Hilchenbach

und Mönchen gladbach investiert. Hier

entwickelt und fertigt die Unter nehmens -

gruppe die anspruchsvollsten und damit

qualitätsbestimmenden Kernkomponen-

ten ihrer Anlagen und Maschinen. So wird

die Wettbewerbsfähigkeit durch ferti-

gungsoptimierte Konstruktionen, höhere

Effizienz in der Logistik und steigende Pro-

duktivität bei Engineering und Fertigung

weiter verbessert.

Andererseits wird die Präsenz in wichtigen

Märkten wie China durch die Einstellung

von qualifiziertem Personal und durch den

Bau von Fertigungs- und Servicewerkstät-

ten weiter ausgebaut. Burkhard Dahmen:

„So kann unser Unternehmensverbund die

von unseren Kunden zunehmend gefor-

derten lokalen Liefer- und Serviceanteile in

gewohnter SMS-Qualität sicherstellen.“ Im

Anschluss an die Pressekonferenz reisten

die Medienvertreter zur bereits vor zwei

Jahren in Betrieb genommenen Werkstatt

der SMS Meer in Schanghai weiter, wo ihnen

auf Einladung von Joachim Schönbeck, Vor-

sitzender der Geschäftsführung der SMS

Meer, ein Eindruck von der Arbeitsweise der

voll ausgelasteten SMS Meer-Fertigung in

China vermittelt wurde.

Seit über 100 Jahren in China

Vor 108 Jahren, im Jahre 1904, lieferte SMS

das erste Walzwerksgerüst nach Hanyang.

Beim ersten China-Auftrag in der SMS-Ge-

schichte handelte es sich um die mechani-

schen Ausrüstungen zu einem kompletten

Duo-Reversier-Blockwalzwerk mit den zu-

Pressekonferenz (im Bild von r. nach l.): Burkhard Dahmen (Vorsitzender des Vor-stands SMS Siemag), Dr. Thomas Isajiw (Leiter Unternehmens- und Marktkommu-nikation SMS group), Dr. Joachim Schönbeck (Vorsitzender der GeschäftsführungSMS Meer), Olaf Stalfort (CEO China Operations, SMS Siemag).

Pressevertreter besichtigten auch die vor zwei Jahren in Schanghai eröffneteWerkstatt der SMS Meer.

China – das Land verbindet Tradition und Moderne.

gehörigen Reversier-Rollgängen, Blockauf-

gabe-Vorrichtung, Blockscheren und den

erforderlichen Nebeneinrichtungen. Für

den wachsenden chinesischen Bedarf

übernimmt SMS die Planung, Konstruktion

und Auftragsabwicklung kompletter Anla-

gen für die Stahl- und Aluminiumindustrie.

Seit Ende der 60er Jahre haben sich die Ge-

schäftsbeziehungen intensiviert; sie beste-

hen inzwischen zu allen großen Hütten-

werken des Landes. Die ersten Großauf-

träge in den Jahren 1974 und 1979 betra-

fen Stranggießanlagen und Walzwerke für

die Hüttenwerke in Wuhan und Baoshan.

1978 wurde die bis dahin größte Rohrkonti -

straße der Welt für Baoshan errichtet.

7Newsletter der SMS group 2/2012

Mit einem Empfang in der deutschen Botschaft in Tokio wurde

vor Kurzem die Eröffnung der Landesvertretung von SMS

Meer in Japan gefeiert. Der deutsche Botschafter Dr. Volker

Stanzel, SMS Meer-Geschäftsführer Dr. Joachim Schönbeck

und Yuzo Oishi (Managing Director SMS Meer K.K.) begrüßten

mehr als 100 Gäste. Zudem nutzten mehrere Mitglieder des

Deutschen Bundestages ihre Reise nach Tokio, um bei der Ver-

anstaltung dabei zu sein.

Botschafter Stanzel unterstrich in seiner Ansprache die langjährige

Verbundenheit von SMS Meer mit Japan, auch wenn es „140 Jahre

gedauert hat, bis Ihr Unternehmen endgültig in Tokio angekom-

men ist“. SMS Meer unterstützt seit vielen Jahren japanische Kun-

den. Repräsentiert wurde das Unternehmen in der Vergangenheit

von freiberuflichen Vertretern.

Schönbeck hob in seiner Ansprache hervor, dass die neue Landes-

vertretung ein „klares Bekenntnis zu einem bedeutenden Markt“ sei.

Da sich das Geschäft in Japan in den vergangenen Jahren immer bes-

ser entwickelt hat, sei es nur folgerichtig, dass SMS Meer ab sofort in

Japan mit einer eigenen Gesellschaft vertreten ist. SMS Meer K.K. er-

mögliche es darüber hinaus, die Kunden vor Ort und mit eigenen

Mitarbeitern zu unterstützen.

SMS Meer eröffnet Landesvertretung in Japan

Nach 140 Jahren „angekommen“

„Unsere Anlagen und Maschinen sind auf

dem neuesten Stand der Technik, bieten

wettbewerbsfähige Preise und Top-Quali-

tät. Zudem haben wir ein starkes Service-

Team vor Ort“, so Schönbeck weiter.

SMS Meer engagiert sich bereits seit den

1930er-Jahren in Japan. Damals lieferte das

Unternehmen eine Nahtlosrohranlage in

das Land der aufgehenden Sonne. Später

folgte eine Drahtstraße für die Yawata Iron &

Steel Co. Hikari Works – heute Nippon Steel

Corporation. Insgesamt laufen in Japan

derzeit mehrere Dutzend Anlagen des Un-

ternehmens.

SMS Meer K.K. hat ein modernes Büro in

Tokio gleich neben dem Hauptbahnhof be-

zogen. Zur Zeit besteht das Team aus vier

Mitarbeitern. Oishi hat früher bei verschie-

denen Tochterunternehmen des Sumi-

tomo-Konzerns gearbeitet und ist ein exzel-

lenter Kenner des japanischen Marktes.

Mehr als 100 Gäste kamen zur Eröffnung von SMS Meer K.K. SMS Meer K.K.-Managing Director Yuzo Oishi (links), zusammen mit Dr. JoachimSchönbeck, Geschäftsführer SMS Meer.

8 Newsletter der SMS group 2/2012

IM FOKUS | ALUMINIUM

Aluminium –Universalwerkstoff auf Hightechanlagen in Form gebracht

9Newsletter der SMS group 2/2012

Aluminium: Ein Werkstoff, der mit Eigenschaften wiegeringem Gewicht und hoher Festigkeit punktet. Er be-sitzt eine gute Leitfähigkeit für Strom und Wärme undist korrosionsbeständig gegenüber Wasser und Chemi-kalien. Eingesetzt wird er praktisch überall. In Autos,Zügen und Flugzeugen reduziert Aluminium beispiels-weise als Bestandteil der Karosserie das Gewicht unddamit den Energieverbrauch. Häuserfassaden werdenmit Aluminium verkleidet und im Verpackungssektor istder Werkstoff ein Multitalent: Er schützt Lebensmittelund Medikamente.

Bevor Aluminium eingesetzt werden kann, muss derWerkstoff aber erst einmal „in Form“ gebracht werden,sei es auf Aluminiumwalzanlagen oder Strangpressen.Die Unternehmen der SMS group sind mit ihren Anla-gen und Maschinen für Aluminium einer der weltweitführenden Anbieter, die Aluminiumherstellern individu-ell zugeschnittene hochwertige Lösungen bieten.

Auf den folgenden Seiten zeigt die SMS group mit Blickauf die Messe „Aluminium 2012“, die vom 9. bis 11. Ok-tober 2012 in Düsseldorf stattfindet, einige aktuelle Pro-jekte und Entwicklungen. Die SMS group präsentiertsich hier in Halle 9, Stand Nr. 9C20.

10 Newsletter der SMS group 2/2012

IM FOKUS | ALUMINIUM

„Überlegen leicht gebaut“ bewirbt ein Automobilher-steller die Aluminium-Hybrid-Bauweise seines neuenModells. Der Autohersteller nennt den wichtigsten Vor-teil des Werkstoffs Aluminium: Das Nichteisenmetall istsehr viel leichter als Stahl, trotzdem gibt es verschiede-nen Gegenständen des täglichen Lebens die nötige Sta-bilität. Autobauer senken das Gesamtgewicht von PKWsdurch Aluminiumteile um bis zu einem Drittel – und mi-nimieren so den Verbrauch. Das schont die Umwelt, stei-gert die Nutzlast erheblich und senkt die Betriebskosten– bei den heutigen Energiepreisen ein starkes Verkaufs-argument für die Fahrzeughersteller.

Überlegen leichtLeichtbauwerkstoff Aluminium hilft Energie zu sparen –

aber das Metall kann noch mehr

Auch außerhalb des Automobilsektors sorgt Aluminium für effi-

zientere Fortbewegung: Der chinesische Hochgeschwindigkeits-

zug CRH Harmony erreicht eine Dauergeschwindigkeit von 350

Stundenkilometern – auch wegen der leichten Aluminiumaußen-

haut. Beim Airbus A380 bestehen große Teile des Rumpfs und der

Tragflächen aus Aluminiumlegierungen. Sogar die elektrischen

Leitungen sind aus dem Leichtmetall. Was kaum jemand weiß: Alu-

minium leitet Strom mitunter besser als Kupfer – auch die Kabel

vieler Überlandleitungen bestehen aus dem leichten und witte-

rungsbeständigen Material.

11Newsletter der SMS group 2/2012

Fortsetzung nächste Seite

Allgegenwärtiges Aluminium: von Alufolie bis Allianz Arena

Als Dose oder Tetra Pak-Beschichtung schützt Aluminium Lebens-

mittel, Aluprofile stabilisieren Konstruktionen vom Gartenpavillon

bis zur Münchner Allianz Arena. Auch PC-Kühler oder iPad-Gehäuse

bestehen aus dem Leichtmetall. Diese Liste wird von Tag zu Tag län-

ger, deshalb geht es der Aluminiumindustrie nicht schlecht. „Der

größte Wachstumsmarkt ist die Automobilindustrie“, so die Einschät-

zung von Friedrich Brökelmann, Präsident des Gesamtverbands der

Aluminiumindustrie. „Hier kommen die spezifischen Eigenschaften

des Leichtmetalls voll zum Tragen. Weitere Zuwächse sind in der Luft-

fahrt, bei den Schienenfahrzeugen, im Schiffbau und im Verpa-

ckungsmarkt zu erwarten.“

Gute Energiebilanz dank unbegrenzter Lebensdauer

Bevor Aluminium dabei hilft, Gewicht und Energie einzusparen,

muss für die Herstellung reichlich Energie investiert werden: Eine

Aluminiumhütte, die jährlich 120.000 Tonnen Aluminium herstellt,

verbraucht in etwa so viel Strom wie eine Stadt mit 250.000 Ein-

wohnern. Doch das ist nicht alles: Aluminium liegt in der Erdkruste

kaum in reiner Form vor, sondern gebunden im Aluminiumerz

Bauxit. Unter Druck und Hitze wird es von Fremdbestandteilen be-

freit und anschließend zu Aluminiumoxid gebrannt. Die Verbin-

dung aus Sauerstoff und Aluminium wird meist in Pulverform an

die Hütten geliefert. Dort wird das Aluminium in Elektrolyseöfen

bei knapp 1.000 Grad Celsius vom Sauerstoff getrennt – ein ener-

gieintensiver Prozess, der nur bei preiswerter elektrischer Energie

wirtschaftlich ist.

„Trotz des hohen Energiebedarfs bei der Herstellung hilft Aluminium

beim Umweltschutz“, sagt Michael Schäfer, Mitglied der Geschäfts-

bereichsleitung Aluminium bei SMS Siemag. „Ist das Aluminium erst

einmal hergestellt, spart es auf vielerlei Weise Energie: Jedes Mal,

wenn ein Stahlteil in Bewegung gesetzt wird, verbraucht das mehr

Strom oder Kraftstoff als bei einer entsprechenden Aluminiumkom-

ponente“, erklärt er. „Und sobald ein Produkt aus Aluminium seinen

Lebenszyklus hinter sich hat, lässt es sich leicht recyceln.“ Dabei tre-

ten keine Qualitätsverluste auf – Aluminium ist unbegrenzt wieder-

verwertbar. „Dazu sind nur fünf Prozent der Energie nötig, die für die

Herstellung aufgewendet wird“, fügt Schäfer hinzu.

Alles im Fluss: Energieeffiziente Schmelzöfen

Hier kommt Hertwich Engineering zum Einsatz: Die Ecomelt-Öfen

des Aluminium-Spezialisten von SMS Meer schmelzen sowohl

frisch produziertes Primäraluminium als auch recyceltes Sekundär -

aluminium ein – energieeffizient und zuverlässig. „Selbst mit Öl

oder Farbe verschmutzter Aluminiumschrott ist kein Problem. Die

Verunreinigungen verbrennen einfach im Ofen. Dank der ausge-

reiften Technik verringert die freiwerdende Energie sogar den Be-

darf an Erdgas – ein doppelter Vorteil für Anlagenbetreiber“, sagt

Franz Niedermair, Geschäftsführer bei Hertwich Engineering. Re-

generative Brenner nutzen das heiße Abgas aus dem Ofen, um die

Verbrennungsluft vorzuwärmen, und sparen so zusätzlich Energie.

Die Mischung macht’s: die richtige Legierung für jeden Zweck

Aluminium ist ein relativ weiches Metall und eignet sich in reiner

Form kaum für belastbare Teile. Abhilfe schafft die Metallurgie: Be-

stimmte Aluminiumlegierungen haben beinahe die Festigkeit von

festem Stahl und halten hohen Kräften stand. Je nach Legierung

eignet sich der Werkstoff für unterschiedliche Einsatzzwecke. Die

Öfen von Hertwich Engineering gewährleisten dank spezieller Vor-

richtungen ein sehr gutes Legierungsergebnis: Elektromagnetische

Rührer verteilen die Legierungszusätze in der Schmelze. Das Ergeb-

nis sind Aluminiumlegierungen von höchster Qualität, die die Kun-

denwünsche passgenau erfüllen – egal ob besonders stabiles Ma-

terial für Flugzeugtragflächen gefordert ist oder besonders gute

Walzbarkeit für Hightech-Folien für die Elektrotechnik.

12 Newsletter der SMS group 2/2012

IM FOKUS | ALUMINIUM

SMS Siemag: Spezialist für Aluminium-Flachprodukte

SMS Siemag liefert Warm- und Kaltwalzstraßen für Platten und Bän-

der in verschiedenen Stärken sowie Bandbehandlungsanlagen für

unterschiedliche Anwendungen.

„Unsere Stärke ist, dass wir komplette Linien aus einer Hand liefern“,

sagt Schäfer. „Von der Planung über die Konstruktion bis hin zur In-

betriebnahme sind wir für unsere Kunden da. Und auch nach der

Inbetriebnahme profitieren Aluminiumhersteller durch unseren

Service – sei es durch die Schulung von Mitarbeitern, Wartungs-

unterstützung, Reserveteilen oder späteren Modernisierungen.“

Einer der Kunden von SMS Siemag, Yunnan Aluminum (China),

stellt über 100 verschiedene Produkte aus dem Leichtmetall her

und hat Ende 2010 eine neue Kaltwalzanlage von SMS Siemag in

Betrieb genommen. General Manager Ding Yilin schätzt sowohl

die Qualität der Maschinen als auch den Service: „Es ist für uns die

erste Zusammenarbeit mit SMS Siemag. Wir sind sehr zufrieden.

Vor allem in der Konstruktions- und Fertigungsphase erfüllte SMS

alle hohen technischen Standards, um unseren Anforderungen ge-

recht zu werden. Besonders beeindruckt haben uns während der

Inbetriebnahme das Verantwortungsbewusstsein, die Leiden-

schaft und die hohe Qualifikation der Ingenieure vor Ort.“

Fortsetzung: Überlegen leicht

13Newsletter der SMS group 2/2012

Komplettanbieter mit breitem Portfolio

Die Firmen der SMS group bedienen mit ihren An-lagen den Prozess von der Schmelze bis zum End-produkt: Hertwich Engineering baut Öfen zumSchmelzen und Veredeln von Aluminium. Hert-wich liefert darüber hinaus Gießanlagen für Wär-mebehandlung. Des Weiteren bietet Hertwich An-lagen zum Sägen und Verpacken sowie für die Ul-traschallprüfung. SMS Siemag-Warm- und -Kalt-walzanlagen walzen Barren, die auf SMS Meer-Bar-renfräsen und -Barrensägen konfektioniert wur-den, zu Platten und Bändern. Darüber hinaus istSMS Siemag Spezialist für Bandbehandlungsanla-gen. Strangpressen, Gesenkschmieden und Rä-derwalzmaschinen von SMS Meer fertigen Form-teile beispielsweise für die Automobilindustrie.

SMS Siemag hat bereits mehr als ein halbes Jahrhundert Erfahrung

mit dem Anlagenbau für Aluminium. Kunden profitieren von stän-

dig neuen Weiterentwicklungen. Beispielsweise reduzieren sich

mit der automatischen Walzen-Verschiebeeinrichtung CVC® plus

die Walzensätze sowie die Rüstzeiten, ein Plus für den Kunden. Mit

maßgeschneiderter Automation von SMS erhöht sich der Wir-

kungsgrad der Anlagen. „Dadurch sparen Kunden Kosten und es

gibt einen schnellen Return on Investment“, ergänzt Schäfer.

SMS Meer bringt Aluminium in Form

Anlagenlösungen für Formteile liefert SMS Meer: Auf Strangpres-

sen, Gesenkschmieden und Räderwalzmaschinen produzieren

Kunden aus den unterschiedlichsten Branchen Leichtbauteile. Ob

Alu-Fensterrahmen, passive Kühler für Elektrotechnik und Maschi-

nenbau oder präzise gefertigte Aluminium-Kugellager – die An-

wendungen sind beinahe unbegrenzt. „Wir setzen Maßstäbe bei

Maschinen und Anlagen für die Aluminiumverarbeitung“, ist Ulrich

Vohskämper, Produktbereichsleiter Hydraulische Pressen bei SMS

Meer, überzeugt: „Die stärkste Aluminium-Strangpresse der Welt

zum Beispiel haben wir bei SMS Meer in Mönchengladbach gefer-

tigt.“ Der hausgroße 150-MN-Kraftprotz ist ein Erfolgsmodell: Ak-

tuell montieren die Ingenieure am SMS Meer-Hauptsitz ein zweites

Exemplar. Auch für die Zukunft ist Vohskämper zuversichtlich: „Wir

arbeiten ständig daran, unsere Maschinen zu verbessern und dem

Markt durch Innovationen neue Impulse zu geben. Unsere Anla-

gen stehen für höchste Qualität bei weniger Ressourcen- und

Energieeinsatz – in einer energieintensiven Branche wie der Alu-

miniumverarbeitung sind das die Schlüsselfaktoren für den lang-

fristigen Erfolg unserer Kunden.“

Neben den weltbekannten Strangpressen gehören zum Produkt-

portfolio der SMS Meer Barrenfräsen sowie Barrensägen, um Walz-

barren die geforderte Geometrie sowie Oberflächengüte zu

geben. Auf höchsten Kundennutzen ausgelegte SMS Meer Plat-

tenstrecker sind in die Produktionsketten zur Herstellung von Luft-

fahrtplatten eingebunden.

Einen Überblick über das Portfolio der Unternehmen der SMS group

können Interessenten auf der Aluminium 2012 gewinnen. Die Welt-

leitmesse findet vom 9. bis zum 11. Oktober in Düsseldorf statt. Auf

einem Gemeinschaftsstand in Halle 9, Stand Nr. 9C20, präsentieren

die Unternehmen der SMS group die neuesten Produkte und Services.

14 Newsletter der SMS group 2/2012

IM FOKUS | ALUMINIUM

Ma’aden-Alcoa 1:

Werkstattmontage und Plug & Work-Tests für sichere Inbetriebnahme

➤ Werkstattmontage | Hochbetrieb in Hilchenbach. Inder SMS Siemag-Werkstatt stehen Warm- und Kaltwalz-gerüste für den Kunden Ma’aden-Alcoa aufgereiht in der„hohen Halle“ und werden montiert. Gleichzeitig prüfenSMS-Spezialisten nur einhundert Meter davon entferntim neuen Testfeld die Automation der Anlage auf Herzund Nieren. All das wird gemacht, um sicherzugehen,dass die neue Anlage des Joint Ventures Ma’aden-Alcoain Saudi-Arabien pünktlich in Betrieb geht und schnelldie angestrebte Produktionsleistung erreicht.

Der US-amerikanische Aluminiumhersteller Alcoa Inc. und der

saudi-arabische Minenbetreiber Ma’aden realisieren gemeinsam

ein ehrgeiziges Greenfield-Projekt in Ras Al Khair. Die Jahreskapa-

zität des integrierten Walzkomplexes (Warmwalzstraße und 4-ge-

rüstige Kaltwalzanlage) beträgt rund 400.000 Tonnen Aluminium-

band zur Herstellung von Getränkedosen. Im kommenden Jahr

werden beide Anlagen ihren Betrieb aufnehmen. Vom Stand der

Arbeiten informieren sich die Projektteams von Ma’aden-Alcoa re-

gelmäßig direkt vor Ort. „Dank der Vormontage der Gerüste, sind

wir sehr zuversichtlich, dass der Aufbau vor Ort und die Inbetrieb-

15Newsletter der SMS group 2/2012

nahme zügig sein wird“, so Stephen Masterman, Projektleiter vom

Joint Venture Ma’aden-Alcoa. Und er zeigt auf die Gerüste hinter

sich: „Für mich ist das einer der aufregendsten Momente bisher

während des Projekts. Wir haben jetzt alle kritischen Komponen-

ten getestet und nun sehr gut vorbereitet erstklassige Produkte

herzustellen.“

Qualität hat oberste Priorität. Wie bei allen Walzgerüsten wur-

den auch bei Ma’aden-Alcoa alle für die Qualität entscheidenden

Kernkomponenten in der Hilchenbacher Werkstatt gefertigt. Die

Fertigung weiterer Komponenten erfolgte in zertifizierten Werk-

stätten und wurde von der SMS Siemag-Qualitätsüberwachung

begleitet. So wird gewährleistet, dass alle Teile die hohen Quali-

tätsanforderungen erfüllen.

Alle Fäden laufen in Hilchenbach zusammen. Zur Vormontage

des Gerüsts kamen dann in Hilchenbach die Komponenten zusam-

men. Passgenau mussten sie sein. „Sollten kleinere Abweichungen

vorkommen, können wir die Teile umgehend auf unseren Maschi-

nen bearbeiten“, erklärt Mathias Pischel, Projektleiter von SMS Sie-

mag für das Warmwalzwerk. „Wenn wir diese Abweichungen erst

auf der Baustelle feststellen würden, könnte dies zu erheblichen

Verzögerungen führen“, ergänzt Meinhard Menn, der Gesamtpro-

jektleiter für den Auftrag. „Vor Ort in Saudi-Arabien fehlen geeig-

nete Werkstätten, die Komponenten dieser Größe bearbeiten kön-

nen. Nacharbeiten wären deshalb sehr aufwändig.“

Gerüsthydraulik und Getriebefertigung. Die Medienbühnen mit

Ventilständen für die Gerüsthydraulik wurden ebenfalls im Rahmen

der Vormontage auf den Gerüsten installiert. Sie waren zuvor in der

Hydraulikwerkstatt in Hilchenbach gefertigt und anschließend im

Teststand geprüft worden. Nach der Demontage der Gerüste geht

die Bühne mit den Hydraulikständen komplett montiert auf die

Reise nach Saudi-Arabien. Die Seitenwände werden vollständig ver-

rohrt auf die Baustelle gesendet.

Auch in der Getriebewerkstatt herrscht reger Betrieb. Sämtliche

Getriebe für die Gerüste und die Haspel werden hier gefertigt und

dann mit voreingestellten Tragbildern ausgeliefert. Hinzu kommen

die Antriebsspindeln sowie die Haspeldorne.

Walzwerkskomplex am Arabischen Golf. Die Montage der Anlagen

in Ras Al Khair beginnt noch in diesem Jahr. 2013 soll der Walzwerks -

komplex dann in Betrieb gehen. Er besteht aus einem Warmwalzwerk

mit Vorgerüst und 4-gerüstiger Fertigstraße sowie einem 4-gerüstigen

Kalt-Tandemwalzwerk mit Bundtransportsystem. Für alle Anlagen lie-

fert SMS Siemag auch die gesamte Elektrik und Automation auf Basis

der leistungsfähigen X-Pact®-Systemtechnik.

Serviceauftrag: Hohe Produktstabilität mit Genuis CM

Auch ein Servicevertrag wurde für die Anlagen unter-

zeichnet. Mit dem Genius Condition Monitoring System

(Genius CM) des SMS Siemag Service stellt das Joint Ven-

ture künftig eine hohe Produktqualität, Anlagenverfüg-

barkeit und Prozessstabilität sicher.

Sensoren senden in den Gerüst- und Haspelgetrieben in Zu-

kunft rechtzeitig Signale über kritische Temperaturen und Vi-

brationen. Eine Funkübertragung übermittelt gleiche Werte

aus den Lagern der Arbeits- und Stützwalzen. Ein weiteres

Modul analysiert die Brummerscheinungen in den Kaltwalz-

Tandemgerüsten und im Reversiergerüst.

Der modulare Aufbau von Genius CM ermöglicht Ma’aden-

Alcoa, das System immer auf dem neuesten Stand der Tech-

nik zu halten. Es kann zum Beispiel mit einem Hydraulik- und

Medienmodul zur Überwachung der Anstellhydrauliken er-

weitert werden. Genius CM ist webbasiert und dient daher

als Anlagen übergreifendes zentrales Diagnosesystem.

Fortsetzung nächste Seite

16 Newsletter der SMS group 2/2012

IM FOKUS | ALUMINIUM

Ma’aden-Alcoa nutzt Plug & Work-KonzeptNeues modernes Testfeld am Standort Hilchenbach

In den Testfeldern von SMS Siemag werden Automatisierungssys-

teme bereits lange vor der Montage beim Kunden mit Hilfe einer

Simulation, die die komplette Mechanik, Antriebstechnik und den

Prozess abbildet, realitätsnah getestet. Darüber hinaus schulen SMS

Siemag-Mitarbeiter das Bedienpersonal von Kunden an den Origi-

nalsteuerpulten. Im virtuellen Produktionsbetrieb lernt der Kunde

die Funktionen der Anlage und ihre Handhabung in realistischen

Betriebssituationen kennen. Dieses Plug & Work-Konzept stellt ein

schnelles Hochfahren der Anlagen sicher.

400 Quadratmeter Testfläche. Um beste Voraussetzungen für

den Integrationstest zu schaffen, wurde am Standort Hilchenbach

ein neues modernes Testfeld errichtet. Das 400 Quadratmeter

große vollklimatisierte Testfeld erlaubt die variable Aufteilung für

anstehende Projekte. So können hier bis zu vier Anlagen, zum Bei-

spiel Warm- oder Kaltwalzwerke, gleichzeitig getestet werden.

Detlef Ehlert, Mitglied der Geschäftsbereichsleitung Elektrik und

Automation: „Mit dem neuen Testfeld in Hilchenbach haben wir

hervorragende Rahmenbedingungen für zukünftige Plug & Work-

Tests und die Durchführung von Kundenschulungen geschaffen.

Das gilt sowohl für die Automation kompletter neuer Walzstraßen

als auch für Modernisierungen.“

Im neuen Testfeld bei SMS Siemag werden Automatisierungssysteme lange vorder Montage mit Hilfe einer Simulation getestet.

Warmwalzstraße und Kaltwalzanlage von Ma’aden-Alcoa im In-

tegrationstest. Im neuen Testfeld wurde im Februar 2012 der Inte-

grationstest für die anstehende Inbetriebnahme der Warmwalz-

straße und der Kaltwalzanlage von Ma’aden-Alcoa in Saudi-Arabien

durchgeführt. Hier arbeiten bis zu 50 Ingenieure von SMS Siemag,

die das Automatisierungssystem installieren, testen und optimieren

sowie darüber hinaus dem Kundenpersonal zur Seite stehen. Mit

seiner neuen Aluminiumhütte wird der Kunde zukünftig Alumi-

nium-Kaltband, hauptsächlich für Getränkedosen, produzieren.

22,5 Kilometer Netzwerkkabel. Für diesen Integrationstest war

eine mehrmonatige Vorbereitung erforderlich. So wurden 22,5 Kilo-

meter Netzwerkkabel und 3,5 Kilometer Spannungsversorgungska-

bel verlegt. Das im Plug & Work-Test eingesetzte Equipment wird spä-

ter auf der Anlage des Kunden aufgebaut. Für den Integrationstest

von Ma’aden-Alcoa setzt es sich aus drei Hauptsteuerpulten, neun

Standpulten, 30 Vor-Ort-Bedienstellen und zahlreichen Schaltschrän-

ken zusammen. Im Testfeld werden für die Warmwalzstraße rund

18.500 Ein-und Ausgangssignale simuliert; für die Kaltwalzanlage

sind es circa 10.000 Signale.

Frederic J. Schultheis, Ma’aden-Alcoa, überzeugte sich in Hilchenbach von denIntegrationstests und war sehr beeindruckt.

17Newsletter der SMS group 2/2012

Kundeninterview mit Frederic J. Schultheis, Electrical Engineering Manager, Ma’aden-Alcoa

Newsletter: Herr Schultheis, willkommen in unserem neuen Testfeld.

Wie ist Ihr erster Eindruck?

Frederic J. Schultheis: Ich bin beeindruckt. Nicht nur von der An-

zahl der Mitarbeiter hier im Testfeld, die dieses Projekt erfolgreich

absolvieren wollen, sondern auch vom Simulationssystem. Es ist

aufregend, den Produktionsprozess auf den großen Leinwänden

und Bildschirmen zu überwachen. Dazu kommt das Original-

Equipment, das nach dem Integrationstest in unserer Anlage wie-

der aufgebaut wird. Das alles zusammen vermittelt ein sehr realis-

tisches Bild. Ich kann mir schon sehr gut vorstellen, wie die Anlage

aussehen und produzieren wird.

Newsletter: Besuchen Sie zum ersten Mal einen Integrationstest?

Schultheis: Ich habe diese Art von Tests vorher noch nicht gese-

hen. Dafür konnte ich mir aber in der Vergangenheit bei einer an-

deren Anlage die Elektrik und Automation von SMS Siemag an-

schauen. Schon dort hat sie mich überzeugt. Umso mehr freut es

mich, dass wir das Automationssystem von SMS Siemag auch in

unserem Projekt wiederfinden.

Newsletter: Welche Erwartungen haben Sie an den Plug & Work-Test?

Schultheis: Ich denke, dass durch dieses Konzept auf der Baustelle

weniger Probleme auftreten und somit die Inbetriebnahme der An-

lage verkürzt werden kann. Schließlich wird die Automation vorop-

timiert. Durch das Prüfen wird uns jetzt schon der Druck genommen,

den wir sonst auf der Baustelle zusätzlich hätten. Dabei ist auch die

komfortable Umgebung in diesem Testfeld ein wichtiger Aspekt.

Zudem ist es hilfreich, dass sich unser Bedienpersonal vorab mit den

Original-Bedienpulten und Bedienmasken vertraut macht.

Newsletter: Welchen Eindruck vermittelt das HMI-System?

Schultheis: Es ist sehr übersichtlich gestaltet und klar zu verstehen.

Dank der engen Zusammenarbeit konnten unsere Wünsche bei der

Gestaltung berücksichtigt werden. Generell möchte ich auf die gute

Zusammenarbeit zwischen SMS Siemag und uns hinweisen. Sie ver-

läuft freundschaftlich und zugleich sehr professionell.

Newsletter: Was waren Ihrer Meinung nach die Beweggründe dafür,

dass SMS Siemag den Auftrag für die Lieferung des Warm- und Kalt-

bandkomplexes erhalten hat?

Schultheis: Alle Gründe kann ich dafür nicht nennen. Aber sicherlich

hat es auch mit der Vergangenheit zu tun. Wir haben schon viele Pro-

jekte mit SMS Siemag abgewickelt und waren stets zufrieden. Die

Lieferungen waren immer gut. Wir haben großes Vertrauen in die

Produkte.

Newsletter: Wie bewerten Sie die Tatsache, dass SMS Siemag für die-

ses Projekt der Komplettlieferant der Mechanik sowie der Elektrik und

Automation ist?

Schultheis: Die Lieferung aus einer Hand ist natürlich ein großer

Vorteil. So gibt es für uns nur einen Ansprechpartner, der die Ver-

antwortung trägt. Zudem sind Mechanik und Automation von Be-

ginn an aufeinander abgestimmt. Dafür sorgt letztendlich auch

das Plug & Work-Konzept.

Frederic J. Schultheis (rechts), Electrical Engineering Manager, Ma’aden-Alcoa.

18 Newsletter der SMS group 2/2012

IM FOKUS | ALUMINIUM

➤ Neuer Auftrag | Im März 2012 erteilte das Joint Venture

Ma’aden-Alcoa SMS Siemag den Folgeauftrag für eine einge-

rüstige Aluminiumkaltwalzanlage. Sie ist für den neuen inte-

grierten Warm- und Kaltwalzwerkskomplex im saudi-arabi-

schen Ras Al Khair bestimmt, den SMS Siemag liefert und der

2013 die Produktion aufnehmen wird.

Ma’aden-Alcoa will mit der Kaltwalzanlage für maximal 2.100 Milli-

meter breite Aluminiumbänder das Produktionsspektrum u.a. um

Güten, die in der Automobilindustrie eingesetzt werden, erweitern.

Aufgrund der hohen Anforderung an die Bandqualität wird das

Quartogerüst mit CVC® plus, Arbeitswalzenbiegung, Vielzonenküh-

lung und Dry-Strip-System ausgestattet. Die Anlage kann Bänder mit

einer minimalen Enddicke bis 0,15 Millimeter produzieren. Bundvor-

bereitungsstation und Bandinspektionsstation vervollständigen den

mechanischen Lieferumfang für diese Kaltwalzanlage.

SMS Siemag stattet das Kaltwalzwerk mit allen Steuerungen und Re-

gelungen aus, die die sichere Prozessführung und den vollautoma-

tischen Walzprozess gewährleisten. Wie schon bei den Vorlieferun-

gen für Ma’aden-Alcoa kommt mit AluControl ein auf die Prozessan-

Ma’aden-Alcoa 2:

Auftrag für eingerüstigeAluminiumwalzanlage

forderungen des Aluminiumwalzens abgestimmtes Automatisie-

rungsystem zum Einsatz, das die Systemstrukturen prozessorientiert

vervollständigt und damit sehr übersichtlich gestaltet. AluControl ist

Bestandteil der bewährten X-Pact® Elektrik und Automatisierung von

SMS Siemag. Neben der Basisautomatisierung und dem Level1 wird

sie mit einem vollständig modellbasierten Level 2 ausgerüstet.

Für einen sowohl wirtschaftlich effizienten als auch umweltfreund -

lichen Anlagenbetrieb sorgen die Filtersysteme mit denen SMS

Siemag die Kaltwalzanlage ausrüstet. Der Multi-Plate-Filter über-

nimmt die Reinigung des Walzöls, während das Airwash™-System

für eine saubere Abluft sorgt. Das mit dem Airwash™-System zu-

rückgewonnene Walzöl wird der Anlage wieder zugeführt.

Technische Daten

Bandbreite 1.050 bis 2.100 mm

Banddicke max. 7,0 (Einlauf), min. 0,15 mm (Auslauf)

Bunddurchmesser max. 2.800 mm

Bundgewicht max. 32 t

Walzkraft 20 MN

19Newsletter der SMS group 2/2012

➤ Neuer Auftrag | Für eine neue Glüh- und Beschichtungslinie

beim Joint Venture Ma’aden-Alcoa liefert SMS Siemag alle Anla-

genteile inklusive Elektrik und Automation aus einer Hand.

Dabei ist SMS Siemag für die Konstruktion, Fertigung, Monta-

geüberwachung und Inbetriebnahme der Anlage im Werk in Ras

al Khair in Saudi-Arabien verantwortlich.

Technische Highlights der Linie sind der GATV-Schwebebandofen,

die Streckrichtmaschine sowie der Chem-Coater. Das Equipment

ermöglicht Ma’aden-Alcoa den Einstieg in den Markt für Alumi-

nium-Automobilbleche. 2014 soll die Linie jährlich 50.000 Tonnen

geglühtes, gereinigtes und chemisch behandeltes Bandmaterial

produzieren.

Highlight: GATV-Schwebebandofen mit Hochleistungs-Wasser-

kühlung. Der GATV-Schwebeofen erwärmt das Band je nach Mate-

rialgüte auf eine Temperatur von über 550 Grad Celsius. Über die

gesamte Bandbreite und -länge muss ein hohes Maß an Tempera-

turgenauigkeit erreicht werden. Der Ofen ist modular aufgebaut

und besteht aus mehreren Heizzonen. Dadurch erhält Ma’aden-

Alcoa einheitliche metallurgische Eigenschaften wie Härte und

Korngröße – und damit eine hohe Materialqualität. Durch das Ent-

spannungsglühen erhalten die Aluminiumlegierungen ihre Ver-

formbarkeit zurück. Um Automotive-Material herzustellen, ist eine

Abkühlung des Materials mit hohen Abkühlraten notwendig. Neben

einer Hochleistungs-Luftkühlung erhält Ma’aden-Alcoa daher eine

Wasserkühlung. Im Ofen und Luftkühler wird das Band schwebend

im Sinus geführt. Über eine gezielte Bandzugregelung vor dem

Glühofen und nach dem Luftkühler werden Wärmefalten zudem

ausgeschlossen. Die Luft wird durch energieeffiziente Brenner er-

wärmt, deren Verbrennungsluft in Rekuperatoren vorgewärmt wird.

Für den gesamten Glüh- und Kühlprozess werden mit Vorgabe der

Legierung und Bandabmessung über ein mathematisch-physikali-

sches Modell die Prozess-Sollwerte errechnet und die Heiz- und

Kühlkurve dargestellt.

Ma’aden-Alcoa 3:

Aluminium-Glüh- und Beschichtungsliniefür Automobil-Qualitäten

Technische Daten

Kapazität 50.000 t/Jahr

Material Aluminium-Legierungen (5xxx- und 6xxx-Serien)

Bandbreite bis 2.100 mm

Banddicke 0,8 bis 3,5 mm

TAIWAN

Schanghai

Peking

Hongkong

ChengduWuhan

LanzhouXian

Harbin

Qingdao

Nanjing

CHINA

GUANGXI ZHUANG

Nanning

20 Newsletter der SMS group 2/2012

IM FOKUS | ALUMINIUM

➤ Neuer Auftrag | 2011 bestellte das chinesische Un-ternehmen Guangxi Alnan bei SMS Siemag Warm- undKaltwalzanlagen für Aluminiumflachprodukte inklusiveder Elektrik und Automation. Das Unternehmen will mitden neuen Anlagen den Markt für Aluminiumplattenund -bänder bedienen.

Moderne Anlagentechnik für Chinas grüne Stadt

Guangxi Alnan setzt auf hochwertigeProduktion von Blechen

Die chinesische Provinz Guangximit der Hauptstadt Nanning.

Guangxi Alnan im Süden Chinas. Das

staatliche Unternehmen Guangxi Alnan

Aluminium Fabrication Co. Ltd. wurde 2001

gegründet und hat seinen Firmensitz in

Nanning. Es ist aus der 1958 gegründeteten

Guangxi Nanning Aluminium Plant hervor-

gegangen. Guangxi Alnan produziert Alu-

miniumplatten, Aluminiumband und Pro-

file aller Art und beliefert Kunden im Inland

und in Japan, Europa und Amerika.

Der Aluminiumhersteller erweitert kontinuierlich sein Portfolio

und will künftig neue Geschäftsfelder in der Schiffs-, Container-

und Luftfahrtindustrie erschließen. Gemäß dem eigenen An-

spruch, Topqualität zu produzieren, setzt das Unternehmen auf

moderne Anlagentechnologie und arbeitet mit namhaften natio-

nalen und internationalen Lieferanten zusammen. Dazu gehört

auch SMS Siemag. Guangxi Alnan vertraut auf die Kompetenz von

SMS Siemag als Systemlieferant und bestellte 2011 Warm- und

Kaltwalzanlagen.

Fertiggerüst eines vergleichbaren Warmwalzwerks.

21Newsletter der SMS group 2/2012

Nanning ist die Hauptstadt der autono-

men Provinz Guangxi im Süden Chinas.

Die Stadt hat einen hohen Anteil von me-

tallverarbeitenden Betrieben und ist das

politische und kulturelle Herz von Gu-

angxi. Nanning, das von grünen Hügeln,

klaren Seen und Flüssen umgeben ist, wird

in China grüne Stadt genannt. Nanning. Volkspark von Nanning.

1+1 Aluminium-Plattengerüst und Warmwalzlinie. Das Quarto-

Plattengerüst für Guangxi Alnan ist in der Lage, mit einer Walzkraft

von bis zu 65 Meganewton die einlaufenden Aluminiumbarren mit

einer Dicke bis zu 800 Millimeter und einem Gewicht bis 31 Tonnen

zu walzen. Das Gerüst wird von einem „Twin Drive“ mit einer Antriebs-

leistung von zwei mal 7.000 Kilowatt angetrieben. Ein Teil des gewalz-

ten Materials verlässt das Plattengerüst als Fertigprodukt mit Breiten

bis zu 3.800 Millimeter und Längen bis zu 38 Meter. Das Dickenspek-

trum reicht von acht bis zu 260 Millimeter. Ein anderer Teil durchläuft

das Fertiggerüst und wird für die Bandproduktion eingesetzt.

CVC®-Fertiggerüst mit 55 Meganewton Walzkraft. Das Fertig-

gerüst ist mit Arbeitswalzenbiegung und CVC® plus für die Plan-

heitsregelung ausgestattet. Es hat eine Walzkraft von 55 Mega-

newton, eine Antriebsleistung von 8.000 Kilowatt und erreicht eine

maximale Walzgeschwindigkeit von 400 Meter in der Minute. Das

einlaufende Vorband mit einer Dicke bis zu 25 Millimeter wird re-

versierend auf Enddicken bis zu 2,2 Millimeter gewalzt. Die maxi-

male Bandbreite beträgt 2.900 Millimeter.

Layout der 1+1 Warmwalzlinie für Guangxi Alnan.

Fortsetzung nächste Seite

22 Newsletter der SMS group 2/2012

IM FOKUS | ALUMINIUM

Starkes Kaltwalzwerk für hohe Reduktion von dickem und har-

tem Aluminiumband. Neben der Warmbandstraße hat Guangxi

Alnan 2011 ein Hochleistungskaltwalzwerk in CVC® plus-Sextobau-

weise mit einer jährlichen Kapazität von 114.000 Tonnen bestellt.

Das nicht-reversierende Walzwerk ist in der Lage, ein weites Spek-

trum an Aluminiumgüten, einschließlich der 2xxx-, 3xxx-, 4xxx-,

5xxx-, 6xxx- und 7xxx-Serien mit einer maximalen Einlaufdicke bis

zehn Millimeter zu einer minimalen Enddicke bis 0,2 Millimeter zu

walzen, und kann Bandbreiten zwischen 1.200 Millimeter und

2.650 Millimeter verarbeiten. Das Walzwerk ist für die Verarbeitung

von dicken und harten Aluminiumbändern ausgerüstet. Die CVC®

plus-Technik hat zusammen mit der Arbeits- und Zwischenwalzen-

biegung einen großen Stellbereich für die Planheitsregelung. Das

Hot Edge Spray System (HES) dient zur Vermeidung von strammen

Bandkanten, die typisch für das Kaltwalzen von Aluminium sind.

Schließlich ermöglicht die Vielzonenkühlung die Bekämpfung un-

symmetrischer Planheitsfehler. Bereits im Oktober 2013 soll das

erste Band bei Guangxi Alnan gewalzt werden.

Sichergestellte Produktqualität. Die Produktqualität ist maß-

geblich durch hochqualitative Fertigung wesentlicher Anlagen-

teile bestimmt. Die Kernkomponenten werden in der Werkstatt

von SMS Siemag in Hilchenbach gefertigt und vormontiert.

Komplettlieferung. Warm- und Kaltwalzwerke werden komplett

mit der X-Pact®-Elektrik und -Automation von SMS Siemag ausge-

stattet. Antriebe, Instrumente und Messeinrichtungen sowie die

Prozessregelungen des Level 1 und die technologischen Modelle

des Level 2 sind im Lieferumfang enthalten.

AluControl System. AluControl ist die Be-

zeichnung für das Automatisierungssys-

tem, das speziell für Warm- und Kaltwalz-

werke entwickelt wurde. AluControl ist ein

effektives Teilpaket von X-Pact®, das genau

auf die gelieferten mechanischen und Pro-

zesseinrichtungen zugeschnitten ist.

CVC® plus-Design (Referenzanlage).

Guangxi Alnan setzt auf hoch-

wertige Produktion von Blechen

Aluminiumkaltwalzwerk (Referenzanlage).

23Newsletter der SMS group 2/2012

Newsletter:Herr Zheng, würden Sie unseren

Lesern einen aktuellen Überblick über das

Unternehmen Guangxi Alnan Aluminium Fa-

brication Co. Ltd. geben?

Yulin Zheng: Zurzeit entwickeln wir für un-

sere Märkte in China Platten und Bleche für

den Flugzeugbau sowie Automobilkarosse-

rie- und Schiffsbleche, außerdem Profile für

den Schienenfahrzeugbau und Produkte

für industrielle Anwendungen. Unsere we-

sentlichen Fertigungsmöglichkeiten umfas-

sen Gießen, Extrusion, Warmwalzen, Kalt-

walzen sowie Forschung und Entwicklung.

Unsere Anlagen sind für eine monatliche

Kapazität von 200.000 Tonnen ausgelegt.

Sie befinden sich derzeit in unterschiedli-

chen Phasen der Umsetzung, d.h. Bau,

Montage und Inbetriebnahme. Gießma-

schine und Extrusionsanlage (Strangpresse)

nehmen Ende Mai 2012 den Betrieb auf.

Newsletter: Wie wird sich der Aluminium-

markt in China in den nächsten Jahren ent-

wickeln? Was werden die wichtigsten He-

rausforderungen der nächsten Jahre sein?

Zheng: China verfügt über ein enormes

Marktpotenzial in ausgesuchten Alumini-

umbereichen. Die größte Herausforderung

für Hersteller besteht darin, in der Lage zu

sein, zuverlässig hochqualitative Produkte

zu erzeugen, die die Erwartungen unserer

Kunden erfüllen.

Newsletter: Wie Sie ausgeführt haben, ist

Guangxi Alnan dabei, die eigenen Ferti-

gungsmöglichkeiten für Aluminiumflach-

produkte auszubauen. Welche Motivation

steht dahinter?

Zheng: Wir fokussieren unsere Produktion

auf hochwertige Bleche für den heimi-

schen Bedarf. Dies werden unsere wich-

tigsten Produkte sein.

Newsletter: 2011 erteilte Guangxi Alnan

SMS Siemag mehrere große Aufträge, die

Warm- und Kaltwalzwerke umfassen. Was

waren die ausschlaggebenden Gründe, SMS

Siemag zu beauftragen?

Zheng: Hier möchte ich drei Gründe nen-

nen. Erstens, SMS Siemag ist ein Weltklasse-

unternehmen. Es ist hochangesehen mit

einem exzellenten Konstruktionsteam und

herausragenden Fertigungsmöglichkeiten.

Zweitens verfügt SMS Siemag über ein

durchgängiges Qualitätsmanagement für

die Fertigung. Aus dieser Paarung von walz-

Interview mit Yulin Zheng,

Präsident Alnan Aluminium

Dieter Rosenthal (SMS Siemag, Mitglied des Vorstands)und Yulin Zheng (Präsident Guangxi Alnan) währendder Vertragsunterzeichnung.

technologischem Know-how und überle-

genen Fertigungsmöglichkeiten entstehen

Anlagen, mit denen wir unsere Anforderun-

gen an die Produktion von hochqualitati-

ven Produkten erfüllen können. Drittens hat

SMS Siemag sehr gute Referenzen für hoch-

wertige Anlagen in China und weltweit

sowie einen exzellenten After-Sales-Service.

Wir sehen in SMS Siemag einen vertrauens-

würdigen Partner.

Newsletter: Welche technologischen Lösun-

gen von SMS Siemag haben Ihre Entschei-

dung beeinflusst?

Zheng: Hier möchte ich besonders die pa-

tentierte Technologie für die Warm- und

Kaltwalzanlagen hervorheben.

Newsletter: Erwarten Sie weitere Investitio-

nen in naher Zukunft?

Zheng: Investment und Entwicklung sind

permanente Ziele unseres Unternehmens.

24 Newsletter der SMS group 2/2012

IM FOKUS | ALUMINIUM

SMS-Ingenieure überzeugtenmit Know-how und Leidenschaft

Yunnan Aluminum liegt etwa eine Autostunde

entfernt von der Provinzhauptstadt Kunming.

Die Sieben-Millionen-Metropole ist das wirt-

schaftliche Zentrum der Provinz Yunnan. Sie

versteht sich als das Tor Chinas zu Südostasien,

da es nur wenige 100 Kilometer bis zu den

Grenzen Myanmars und Vietnams sind. Schwer-

punktbranchen sind der Maschinenbau, die

Elektrotechnik sowie die Metallurgie (Kupfer,

Aluminium, Stahl). Einen großen Stellenwert

nimmt ebenso die Landwirtschaft ein, denn

rund um die Stadt gibt es unzählige Obst- und

Gemüseplantagen. Wer das Werk von Yunnan

Aluminum besichtigen will, wird zunächst

durch die fruchtbare Landschaft fahren.

Bereits 1970 wurde das Unternehmen gegrün-

det, für das heute knapp 3.000 Menschen arbei-

ten. „Auf unseren Anlagen stellen wir mehr als

100 verschiedene Aluminiumprodukte her“,

Rund 18 Millionen Tonnen Aluminiumwerden jedes Jahr in China hergestellt.Damit ist China der weltweit größteProduzent von Aluminiumprodukten.Einer der fünf größten Produzenten inChina ist die Yunnan Aluminum Co. Ltd.mit Sitz in Kunming. Das Unternehmenproduziert jährlich über 230.000 Ton-nen Aluminiumprodukte. Seit Ende2010 ist auch eine Sexto-Kaltwalzan-lage der SMS Siemag in Betrieb.

Kaltwalzanlage bei Yunnan Aluminum, China

sagt General Manager Ding Yilin. Das SMS-Siemag Team über-

zeugte ihn bei der Inbetriebnahme der Kaltwalzanlage vor allem

durch sein Know-how und seine Leidenschaft. Auf der Anlage pro-

duziert Yunnan Kaltbänder aus Aluminium und Aluminiumlegie-

rungen. Die gewalzten Bänder dienen Yunnan beispielsweise als

Vormaterial für die Folienproduktion.

Die Anlage, ausgestattet mit CVC® plus-Technik, ist ausgelegt für

Aluminiumbänder mit Breiten bis zu 2.150 Millimeter und Ein-

gangsdicken bis 7,5 Millimeter. Die minimale Enddicke liegt bei 0,1

Millimeter. Das maximale Bundgewicht beträgt 27 Tonnen. 80.000

Tonnen Aluminiumband können jährlich hergestellt werden.

Eine Besonderheit der Anlage ist das Airwash™-System. Das System

reinigt die Abluft. Es schafft ein Absaugvolumen von 120.000 Kubik-

metern in der Stunde und erfüllt damit hohe Anforderungen im Be-

reich des Umweltschutzes. Die für den Einsatz im Airwash™-System

prozessoptimierten Eigenschaften und die gute Reinigungsleistung

des Airwash™-Oil 300 haben auch Yunnan überzeugt. Yunnan ist der

dritte chinesische Kunde, der das Airwash™-System nutzt.

QR-Code mit dem Smartphone abfotografierenoder www.sms-siemag.com/qr/Yunnan eingeben.

25Newsletter der SMS group 2/2012

Interview mit Ding Yilin, Geschäftsführer Yunnan Aluminum Co. Ltd.

Newsletter: Wie schätzen Sie den Bedarf an Alumi-nium in China ein?Ding Yilin: In den letzten Jahren war die Nach-frage nach Aluminium sehr groß. Die hohe Nach-frage wird nach meiner Einschätzung anhalten.Wachstumsraten von zehn Prozent sind in dennächsten Jahren zu erwarten.

Newsletter: Was erwarten Sie von einer Anlage derSMS Siemag?Yilin: SMS Siemag isteiner der führenden An-lagenhersteller. Die Alu-miniumwalzanlagenhaben einen sehr gutenRuf in der Branche, des-wegen haben wir unsfür SMS entschieden.Wir erwarten von derAnlage, dass wir damitqualitativ hochwertigeProdukte herstellen können, die den Anforderun-gen unserer Kunden gerecht werden. Wir wün-schen uns, dass die Geschäftsbeziehungen zur SMSSiemag langfristig sind, sodass wir beide einenMehrwert daraus ziehen.

Newsletter: Was schätzen Sie an der Zusammen -arbeit mit SMS Siemag?Yilin: Es ist für uns die erste Zusammenarbeit mitSMS Siemag. Wir sind sehr zufrieden. Vor allem inder Konstruktions- und Fertigungsphase erfüllteSMS alle hohen technischen Standards, um unse-ren Anforderungen gerecht zu werden. Beson-ders beeindruckt haben uns während der Inbe-triebnahme das Verantwortungsbewusstsein, dieLeidenschaft und die hohe Qualifikation der SMS-Ingenieure vor Ort.

Das Airwash™-System reinigt die Abluft.

Einlauf in die Kaltwalzanlage.

26 Newsletter der SMS group 2/2012

IM FOKUS | ALUMINIUM

SMS Siemag lieferte die wichtigsten Einrichtungenfür das neue Aluminium-Warm- und Kaltbandwerkvon Xiamen Xiashun Aluminum Foil Co. Ltd. DasUnternehmen ist in der südostchinesischen Pro-vinz Fujian ansässig. Die Anlagen haben eine jähr-liche Produktionskapazität von 200.000 Tonnenund produzieren seit 2010.

Xiashun ist Marktführer für qualitativ hochwertige Aluminiumfolien.

Die Produkte von Xiashun werden hauptsächlich für Verpackungen

und Kondensatorfolien eingesetzt. Mit den Walzanlagen von SMS

Siemag baut Xiashun seine Stellung auf dem Weltmarkt aus.

SMS Siemag lieferte eine 1+1 Warmwalzlinie mit einem Vorwalz-

und einem Fertigwalzgerüst und eine eingerüstige Kaltwalzanlage

für die Produktion von 2.150 Millimeter breiten Aluminiumbän-

dern. Warm- und Kaltwalzanlagen verfügen über CVC® plus und

erfüllen die hohen Qualitätsanforderungen von Xiashun.

Das Vorwalzgerüst der Warmwalzlinie walzt Aluminiumbarren mit

einer Dicke bis zu 600 Millimeter reversierend auf Transferbanddicke

aus. Zwischen den Reversierstichen entfernt die schwere Schopf-

schere Bandkopf und Bandende.

Xiamen Xiashun Aluminum Foil, China

Aluminium-Warm- und Kalt - walzanlagen aus einer Hand

Xiamen in der südostchinesischen Provinz Fujian: Tradition und Fortschritt liegen in China dicht beieinander.

Fortsetzung nächste Seite

27Newsletter der SMS group 2/2012

Die schwere Schopfschere enfernt Bandkopf und Bandende.

Das Walzen der dicken Aluminiumbarren im Vorgerüst erfordert eine ausgeklügelteKühlung und Schmierung.

Da bei den ersten Walzstichen der Aluminiumbarren noch nicht vollständig durch-formt wird, bildet sich das sogenannte Krokodilmaul an den Enden des Walzguts.

28 Newsletter der SMS group 2/2012

IM FOKUS | ALUMINIUM

„Unsere Aluminium-Warm- und Kaltwalzanlagen sindseit 2010 in Betrieb. Wir sind mit der Leistung der An-lagen sehr zufrieden. Und falls doch einmal Problemeauftreten, ist ein Mitarbeiter von SMS Siemag schnellvor Ort und findet Lösungen. SMS Siemag ist für unsein verlässlicher Partner.“

➤ Jimmy X. Jiang, Vize-Präsident Xiashun

Das Warmband wird direkt auf Hülsen aufgewickelt. Emulsions- und Filteranlagen.

Technische Daten 1+1 Warmwalzlinie

Barrenbreite 1.000 bis 2.150 mm

Barrendicke max. 600 mm

Bundgewicht max. 7 t

Banddicke 2,5 bis 10 mm

Auf Rollgängen wird das Transfer-

band zum Fertiggerüst transportiert,

wo es auf Warmbanddicke herunterge-

walzt wird. Das Warmband wird direkt

auf Hülsen aufgewickelt.

Rollgang mit Transferband.

29Newsletter der SMS group 2/2012

Technische Daten Kaltwalzwerk

Bandbreite 900 bis 2.150 mm

Banddicke 0,5 bis 6,5 mm (Einlauf), 1,8 bis 3,5 mm (Auslauf)

Walzgeschwindigkeit 1.500 m/min

Das Kaltwalzwerk mit CVC® plus-Technik. Automatischer Walzenwechsel: Nach nur fünf Minuten wieder betriebsbereit.

Das Kaltwalzwerk mit CVC® plus-

Technik, Arbeitswalzenbiegung,

Vielzonenkühlung und Dry Strip-

System für sehr gute Banddicken-

und Planheitsergebnisse. Zum

Schutz der empfindlichen Band-

oberflächen wurde ein- und aus-

laufseitig eine aufwendige Coillo-

gistik mit Hülsenbetrieb installiert.

Der Multi-Plate-Filter für die Walzöl-

reinigung von SMS Siemag sorgt für

hohe Reinheit bei geringem Filter-

mittelverbrauch.

Für saubere Abluft sorgt die Air-

wash™-Abluftreinigungsanlage. Da-

durch wird die Umwelt geschont.

Multi-Plate-Filter. Airwash™-Abluftreinigungsanlage.

30 Newsletter der SMS group 2/2012

IM FOKUS | ALUMINIUM

Logistiksysteme für die Aluminiumindustrie

Werkstoffgerechte Coiltransporteund Coillagerung

Jahrzehntelange Erfahrungen in derTransport-, Lager- und Verpa-ckungstechnik in Walzwerken derAluminium- und Stahlindustrie hatSMS Logistiksysteme aus Netphen.Mit der Entwicklung und dem Ein-satz von Hochregallagern, automa-tischen Coil-Transportfahrzeugenund Palettentransportsystemen istes dem Unternehmen gelungen,einen regelrechten Wandel imTransport und in der Lagerhaltungvon Coils voranzutreiben.

Hochregallager für moderne Aluminiumwalzwerke

In neu gebauten Aluminium-Warmband- und Kaltbandwalzwer-

ken ist das Hochregallager heute der zentrale Logistikpunkt und

Bindeglied zwischen den einzelnen Walz- und Glühvorgängen

sowie der Bandbehandlung.

Ein spezielles Lüftungssystem im Hochregallager kühlt warmge-

walzte Coils kontrolliert, gezielt und vor allem werkstoffschonend

auf Kaltwalztemperatur ab – und dies in der Hälfte der Zeit, die bei

einem Flachlager nötig wäre. Im Vergleich zum Flachlager benötigt

ein Hochregallager außerdem deutlich weniger Platz. Jedes ein-

zelne Coil ist sauber gelagert und der Zugriff erfolgt schneller, prä-

ziser und schonender. Das erhöht die Wirtschaftlichkeit der Anlage.

Das Herzstück eines Hochregallagers ist das von SMS Logistiksys-

teme entwickelte Lagerverwaltungssystem. Die Lagerverwaltung

weiß verlässlich, welche Schritte ein bestimmtes Coil bereits hinter

sich hat und welche Bearbeitungsstufe als nächstes vorgesehen

ist. Anhand der Daten wählt das System die erforderlichen Wege

exakt aus. Jedes Coil kann individuell angesteuert werden.

Palettentransportanlage für Aluminiumcoils.

„Um einen reibungslosen Materialfluss zu erhalten,ist es wichtig, dass der Kunde bereits im Anfangssta-dium eines Projektes mit uns spricht. Wir sind dannin der Lage, mit unserer Planungssoftware Simula-tionen des gesamten Prozessablaufes durchzufüh-ren und gemeinsam mit dem Kunden ein stimmigesLayout für das gesamte Werk zu überlegen.“

➤ Bernd Klein, Geschäftsführer von SMS Logistiksysteme

31Newsletter der SMS group 2/2012

Fortsetzung nächste Seite

A.C.T.® – ein Highlight für die Aluminiumindustrie

Die batteriebetriebenen Automatischen Coil-Transporter (A.C.T.®)

haben sich in den letzten Jahren zum Standard in vielen Alumini-

umwalzwerken, vor allem auch in China, entwickelt. Neben der

ständigen Verfügbarkeit liegt ihr großer Vorteil insbesondere darin,

dass sie Coils nicht nur von einer stationären Ablage, sondern auch

vom Hallenboden aufnehmen können. Der Dornausleger fährt das

Coilauge exakt an, das Coil wird sanft angehoben und abgesetzt.

Coilbeschädigungen sind praktisch ausgeschlossen. Die Transport-

aufträge werden von einem Materialverfolgungssystem gesteuert

und stets hundertprozentig ausgeführt.

Klein erinnert sich an das erste Projekt bei Hydro Aluminium in Ham-

burg, wo eine große Flotte dieselbetriebener Dornstapler durch nur

fünf A.C.T.® ersetzt wurde – bei gleicher Transportleistung. Die Einrich-

tungen laufen problemlos seit 2002. Jedes der fünf Fahrzeuge hat in-

zwischen eine Laufleistung von rund 80.000 Kilometern absolviert.

A.C.T.® werden sinnvoll überall dort eingesetzt, wo kein hoher Durch-

satz herrscht, dafür aber zahlreiche Quellen und Ziele anzufahren

sind. Die Fahrzeuge sind 24 Stunden am Tag und sieben Tage in der

Woche voll einsatzfähig. Nach Erhalt eines Transportauftrags wählt

der A.C.T.® selbstständig die optimale Route auf den normalen Ver-

kehrswegen des Werkes aus. Menschen und andere Fahrzeuge kön-

nen sich dennoch frei bewegen, denn das Fahrzeug hält beim Erken-

nen eines Hindernisses automatisch an, wobei es seine Position über

einen rotierenden Laser ermittelt und über Funk mit der Zentrale

kommuniziert.

In regelmäßigem Turnus fährt der A.C.T.® eine Batteriewechselstation

an. Dort wird die Batterie des Fahrzeugs automatisch gegen eine

volle ausgetauscht, der A.C.T.® ist umgehend wieder einsatzfähig.

Palettentransportsysteme für Coils

SMS Logistiksysteme hat das ursprünglich

nur für den Transport von Kaltband einge-

setzte Palettentransportsystem weiterent-

wickelt und ihm damit auch im Warmbe-

reich zum Durchbruch verholfen. Heute

wird der Palettentransport nicht nur für 300

Grad Celsius warme Aluminiumcoils, son-

dern auch für bis zu 850 Grad Celsius heiße

Stahlcoils eingesetzt. Ein neues Palettenkon-

zept schließt thermische Verformungen an

den Kufen aus.

Das System bietet gewichtige Vorteile. Der

Coiltransport ist extrem materialschonend,

da die Coils nach dem Aufsetzen auf die Pa-

letten nicht mehr bewegt und nur noch ge-

meinsam mit den Paletten befördert wer-

den. Der modulare Aufbau des Systems er-

laubt eine hohe Flexibilität bei der Festle-

gung des Streckenverlaufs.

Durch den Einsatz von Dreh- und Hubstatio-

nen lassen sich Transportrichtung und

Transportniveau nach Bedarf verändern, so-

dass jedes Layout wie gewünscht realisiert

werden kann. Hinzu kommen deutlich ge-

ringere Fundament- und Montagearbeiten

und ein spürbar geringerer Energiever-

brauch. Die Paletten werden über Elektro-

motoren angetrieben; Hydraulikstationen

und entsprechende Verrohrungen entfallen.

32 Newsletter der SMS group 2/2012

IM FOKUS | ALUMINIUM

Moderne Coillogistik, vom Markt akzeptiert und geschätzt

Das von SMS Logistiksysteme entwickelte Konzept kann nicht nur

bei Modernisierungen bestehender Aluminiumwalzwerke einge-

setzt werden; es ist heute auch Standard aller neuen Aluminiumwalz-

werke. Ein Beispiel hierfür ist der Auftrag, den das Unternehmen von

der Shandong Weiqiao Aluminium & Electricity Company erhalten

hat. Am Standort Zouping in der ostchinesischen Provinz Shandong

errichtet der Kunde ein neues Aluminium-Bandwalzwerk, das im

Frühjahr 2013 in Betrieb gehen soll.

SMS Logistiksysteme war von Anfang an in die Planungen mit ein-

bezogen und konnte Shandong Weiqiao dabei von den Vorteilen

ihres Logistikkonzeptes überzeugen. Im Zentrum steht ein Hochre-

gallager mit 290 Metern Länge, das bis zu 1.400 Coils mit einem Au-

ßendurchmesser von 2.800 Millimetern und einem Gewicht von 30

Tonnen aufnehmen kann. Neben den drei Regalbediengeräten für

das Hochregallager liefert SMS Logistiksysteme alle Palettentrans-

portanlagen für den Coiltransport zwischen den Walzanlagen und

dem Lager, außerdem zwei A.C.T.® für den Adjustagebereich. Weiter-

hin liefert das Unternehmen die gesamte Planung der Logistikanla-

Frei navigierender Coiltransporter A.C.T.®

Kontakt: [email protected]

Internet: www.sms-logistiksysteme.com

„Unsere Systemkompetenz erlaubt es uns, das ge-samte Spektrum von der Planung des Layoutsüber die Anbindung eines Hochregallagers an dasWarm- und Kaltwalzwerk sowie an sämtlicheBandbehandlungslinien anzubieten und die ge-samte Logistikkette über ein Lagerverwaltungs-system zu steuern.“

➤ Bernd Klein, Geschäftsführer von SMS Logistiksysteme

gen inklusive des Engineerings für die Regalanlage mit Dach- und

Wandkonstruktionen, das Kühlsystem zum Abkühlen der Coils im

Hochregallager sowie das Lagerverwaltungssystem für die Material-

verfolgung und Koordinierung aller Coiltransporte.

Unabhängig von einer späteren Anlagenbestellung nimmt SMS Lo-

gistiksysteme auch Studien in Auftrag, die unter Berücksichtigung

konkreter Produktionswünsche des Kunden die genaue Konfigura-

tion der Logistik ermitteln und dann zur Basis einer Ausschreibung

für ein neues Werk werden.

33Newsletter der SMS group 2/2012

➤ Neuer Auftrag | SMS Logistiksysteme liefert einHochregallager und Bundtransportanlagen für 34 Ton-nen schwere Coils an die Qinghai Loften Xinheng Alu-minium Co. Ltd.

Der Kunde baut eine neue Produktionsanlage für Aluminium im

tibetischen Hochland in der nordwestchinesischen Provinz Qing-

hai. Die Anlagen werden in 2.700 Metern Höhe über dem Meeres-

spiegel errichtet; kein anderes Hochregallager wurde jemals in

größerer Höhe gebaut. Die ungewöhnliche Aufstellungshöhe er-

fordert neue Lösungsansätze bei der Auslegung aller elektrischen

Komponenten. Mit zunehmender Höhe nimmt der Luftdruck ab –

und damit die Luftdichte. Dadurch sinkt sowohl die Kühlwirkung

als auch das Isolationsvermögen der Luft.

Herausfordernder Höhenrekord

Hochregallager auf dem „Dach der Welt“

Kühlsystem im Hochregallager.

Qinghai Loften hat SMS Logistiksysteme

mit der gesamten Planung der Logistikan-

lagen inklusive des Engineerings für die

Regalanlage beauftragt. Das Unterneh-

men liefert alle Palettentransportsysteme

und Bundhubwagen für den Coiltransport

zwischen den Walzanlagen, dem Hochre-

gallager und den Glühöfen sowie ein Re-

galbediengerät und das Kühlsystem zum

Abkühlen der Bunde im Hochregallager.

Das speziell konzipierte Lagerverwaltungs-

system sorgt für einen sehr guten Material-

fluss und koordiniert alle Bundbewegun-

gen von der Warmbandstraße bis zu den

Fertigungslinien. Das Hochregallager wird

voraussichtlich im Juni 2013 in Betrieb ge-

nommen.

Auf einer Länge von 192 Metern bietet es

Platz für rund 675 Coils. Alle Lagerplätze

sind für 34 Tonnen schwere Bunde mit

einem Außendurchmesser von 2.800 Milli-

metern ausgelegt.

„Wir haben den Auftrag an SMS Logistiksystemevergeben, weil dank des intelligenten Logistik-Verwaltungssystems die Aluminiumcoils sicherund zuverlässig transportiert und gelagert wer-den. Mit ihren hochwertigen Produkten und demausgezeichneten technischen Service kann SMSLogistiksysteme alle vertraglichen Verpflichtun-gen problemlos erfüllen.“

➤ Liu Yanping, Deputy Chief Engineer bei Qinghai Loften

34 Newsletter der SMS group 2/2012

Erfahrung, Zuverlässigkeit und Qualität

FAC für Sexto-Aluminiumkalt-walzanlage bei Shanghai Datun

➤ Inbetriebnahme | Im Dezember 2011, nur fünf Mo-nate nach dem ersten Band, erteilte Shanghai DatunEnergy Resources Co. Ltd. SMS Siemag die Abnahme(FAC) für die neue Kaltwalzanlage für Aluminiumband.Dies ist das Resultat einer sehr effizienten Zusammen-arbeit zwischen SMS Siemag und Shanghai Datun.

Das Walzgerüst der Anlage ist mit modernen Stellgliedern ausge-

rüstet. Die CVC® plus-Technik sorgt, in Verbindung mit Arbeits- und

Zwischenwalzenbiegung, für die günstigste Walzspaltgeometrie

und, in Verbindung mit der Vielzonenkühlung, für eine sehr gute

Planheit. Die typischen strammen Bandkanten, die beim Kaltwal-

zen von Aluminium entstehen, beseitigt das Hot Edge Spray-Sys-

tem. Es sorgt für eine gleichmäßige Dickenreduktion über die ge-

samte Bandbreite. Ölrückstände auf dem Band werden mit dem

Dry Strip-System entfernt.

Der Abhaspel nimmt das Coil auf. Dies geschiehtvollautomatisch. Der Bandkopf wird über den Über-leittisch geführt und in den Walzspalt eingefädelt.

IM FOKUS | ALUMINIUM

35Newsletter der SMS group 2/2012

Starke Haspel- und Gerüstantriebe mit einer Leistung von 1.600, 2.000 und5.000 Kilowatt sorgen für hohe Haspelzüge von maximal 160 Kilonewton undfür eine hohe Walzgeschwindigkeit von bis zu 1.500 Metern in der Minute.

Auf der Auslaufseite schiebt ein Hülsenmanipulator vollautomatisch eine Hülseauf den Haspeldorn des Aufwickelhaspels.

Der Riemenwickler fährt auf Position, um das schonende Anwickeln der dünnenBänder zu gewährleisten. Er nimmt den Bandanfang auf und wickelt das dünneFertigband auf die Hülse.

Die Doppelglättrolle verhindert, dass sich beim Aufwickeln Luft zwischen dieCoilwindungen legt, sodass das Coil selbst bei hohen Walzgeschwindigkeitenperfekt aufgewickelt wird.

„Durch die Zusammenarbeit mit dem Team vonSMS hat sich eine enge Freundschaft entwickelt.Wir schätzen besonders die Leistungsfähigkeitund die Einstellung zur Arbeit. Gerade deshalbwaren wir so erfolgreich bei diesem Projekt. Vie-len Dank für die großartige Unterstützung.“

➤ Yang Dasheng, Betriebsleiter Kaltwalzwerk, Shanghai Datun Energy Resources

Technische Daten

Kapazität 110.000 t/Jahr

Gerüsttyp CVC® plus 6 Kaltwalzgerüst

Materialgüten Aluminium-Legierungen

(1xxx-, 3xxx-, 5xxx- und 8xxx-Serien)

Bandbreite 950 bis 2.150 mm

Banddicke Einlauf 0,15 bis 8,0 mm

Auslauf 0,10 bis 7,0 mm

Bundgewicht max. 20 t

Reinigung Anrauung Neutralisation Anodisierung

36 Newsletter der SMS group 2/2012

IM FOKUS | ALUMINIUM

Die Coil GmbH aus Bernburg hateine Anodisierungslinie für Alumi-niumband bestellt. Bereits 2005ging eine von SMS Siemag gelie-ferte Anlage im Bernburger Werkin Betrieb.

Die neue Linie ist die erste dieser Art, auf der

Aluminiumbänder mit einer Breite von bis zu

2.000 Millimeter bei Bandstärken bis zu 3,5

Millimeter behandelt werden. Mit diesen Re-

korddimensionen will Coil seinen Absatz-

markt vergrößern. Ein weiteres Highlight der

Linie ist ein elektrolytisches Farbbad, das

SMS Siemag gemeinsam mit Coil entwickelt.

Die neue Linie mit einer Jahreskapazität von

SMS Siemag liefert weitere Anodisierungslinie an Coil GmbH

Langlebiges Aluminiumband mit Rekorddimensionen

15.000 Tonnen wird neben der alten errichtet

und Mitte 2013 in Betrieb gehen.

Farbecht und verschleißarm

Beim Anodisieren (auch Eloxieren genannt)

wird eine oxidische Schutzschicht auf dem

Aluminiumband erzeugt. Durch diese

Schicht werden auch tiefere Materialschich-

ten vor Korrosion geschützt. Zudem verrin-

gert sich der Verschleiß des Materials durch

Abrasion (= Abtrag von Oberflächen) und die

Lebensdauer erhöht sich. Darüber hinaus ist

die Farbschicht, die innerhalb der Schutz-

schicht abgeschieden wird, unempfindlicher

und UV-beständig. Die Farbe wird, somit un-

abhängig von der Lichteinstrahlung langfris-

tig bei einer gleichmäßigen Qualität erhal-

ten. Ein Großteil der anodisierten und farb-

beschichteten Aluminiumbänder wird in der

Bauindustrie eingesetzt, zum Beispiel für Fas-

saden. Aber auch für die Herstellung von

Koffern oder Küchenfronten wird das Mate-

rial aufgrund seiner ansprechenden Ästhetik

und Haltbarkeit eingesetzt.

Der Prozessteil beginnt mit der alkalischen

Reinigung und Entfettung. In der alkalischen

Beize wird die Oberfläche angeraut. An-

schließend erfolgt die Neutralisierung mit

Säure. Es folgt die eigentliche Anodisierung.

Über eine einlaufende Stromrolle wird das

Prozessteil zur Anodisierung. Prozessteil zur Versiegelung.

Prinzipdarstellung einer Anodisierlinie.

Färbung Versiegelung

37Newsletter der SMS group 2/2012

Inspektionsstand. Horizontaler Schlingenspeicher.

Band aufgeladen. In einem Elektrolytbad

befinden sich Kathoden, die das Band ent-

laden. Bei diesem elektrochemischen Pro-

zess bildet sich auf der Bandoberfläche die

transparente, farblose Oxidschicht, die für

die hervorragende Oberflächenhärtung

und Korrosionsbeständigkeit sorgt. An-

schließend kann das Band in dem elektroly-

tischen Farbbad gefärbt werden, wobei die

Farbe tief in die Poren der Oberfläche ein-

dringt und die Farbintensität exakt geregelt

wird. In einem heißen, nickelhaltigen Versie-

gelungsbad verschließt ein Verdichtungs-

prozess die Poren und lagert damit die Farb-

pigmente dauerhaft ein. Abschließend kann

das Band mit Folie kaschiert werden.

Lieferumfang

SMS Siemag ist bei dieser Anlage für die

Konstruktion und Fertigung aller Anlagen-

teile bis auf die Kaschiermaschine verant-

wortlich. Zusätzlich zu den schon genann-

ten verfahrenstechnischen Komponenten

beinhaltet die Anlage zwei Abwickler, eine

Schere, eine Heftmaschine, einen Ein- und

einen Auslaufspeicher sowie einen Auf-

wickler. Auch die Montageüberwachung

und die anschließende Inbetriebnahme

sind im Lieferumfang enthalten. Neben den

mechanischen und prozesstechnischen

Komponenten wird auch die Elektrik und

Automation von SMS Siemag bereitgestellt.

Kontakt:

„Wir haben uns für SMS Sie-mag entschieden, weil wir be-reits sehr gute Erfahrungengemacht haben.“

„Seit 2005 arbeitet eine ersteAnodisierungslinie von SMSSiemag erfolgreich in unseremBernburger Werk. Die Zusam-menarbeit war schon damalssehr lösungsorientiert und ver-lässlich.“

➤ Gerald Sturm,Werksleiter Coil GmbH

Technische Daten

Kapazität 15.000 t/Jahr

Materialgüten Aluminium-Legierungen

(1xxx-, 3xxx- und

5xxx-Serien)

Bandbreite 600 bis 2.000 mm

Banddicke 1,0 bis 3,5 mm

Geschwindigkeit Einlauf 30 m/min

Prozess 15 m/min

Auslauf 30 m/min

QR-Code mit dem Smartphone abfotografieren oderunter www.sms-siemag.com/qr/AnoCoil abrufen.

38 Newsletter der SMS group 2/2012

SMS Siemag bietet Aluminium-Bandveredlungsan-lagen für den internationalen Markt. Ein Alleinstel-lungsmerkmal ist, die modular aufgebauten Linienkomplett aus einer Hand zu liefern – inklusive derProzesskomponenten, leistungsstarker und ener-gieeffizienter Ofentechnologie, verlässlicher Me-chanik sowie Elektrik und Automation.

Das Angebot von SMS Siemag umfasst Konzepte für Anodisation

und dekorative Farbbeschichtungen in Kombination mit vorgeschal-

teten Glüheinrichtungen für die Produktion hochwertiger Bänder

und Bleche aus Aluminiumlegierungen, die unter anderem in der

Automobil- sowie der Luft- und Raumfahrtindustrie eingesetzt wer-

den. Im Mittelpunkt stehen die individuellen Anforderungen der

Kunden. Diese profitieren von den Praxiserfahrungen und dem

Know-how. In den letzten Jahren errichtete SMS Siemag erfolgreich

Neuanlagen zur Aluminiumbandbehandlung und führte komplexe

Modernisierungen durch. Darüber hinaus wurden Neuaufträge für

alle wichtigen Linienkonzepte an SMS Siemag vergeben.

Aluminiumbänder hochwertig herstellen

Farbbeschichtetes Aluminiumband.

Reinigung und Bandspeicher in einer Aluminium-Farbbeschichtungslinie.

SMS Siemag: Spezialist für Aluminium-Bandbehandlungsanlagen

39Newsletter der SMS group 2/2012

IM FOKUS | ALUMINIUM

Das Lieferprogramm für Aluminium-Bandveredelungsanlagen von

SMS Siemag umfasst Farbbeschichtungslinien, kombinierte Glüh- und

Beschichtungslinien sowie Anodisierlinien. Service-Linien wie Spalt-,

Querteil- und Streckrichtanlagen runden das Portfolio ab.

Farbbeschichtungslinien

Für den steigenden Bedarf an Konsumgütern neben einer gleichzei-

tig wachsenden Vielzahl an Einsatzmöglichkeiten von Aluminium ist

eine ständige Entwicklung der Oberflächenveredelung unumgäng-

lich. Ganz gleich ob Getränkedosen oder Kaffeekapseln – Optik, Halt-

barkeit und Lebensmittelechtheit sind Anforderungen an das Alu-

miniumband, die in den Farbbeschichtungslinien von SMS Siemag

berücksichtigt werden. Eingangsprodukt sind in der Regel kaltge-

walzte Aluminiumbänder, die mit Walzöl behaftet sind.

In einem Reinigungsprozess wird die Bandoberfläche gesäubert und

von der oberen Oxidschicht befreit. Eine Chromatierung schließt die

Vorbehandlung des Aluminiumbandes ab. Dabei setzt sich immer

mehr der Einsatz eines vertikal angeordneten Chem-Coaters gegen-

über der Badbehandlung durch. Der Vorteil des Chem-Coaters ist,

dass auf das Aluminiumband beidseitig eine gleichmäßigere Kon-

versionsschicht aufgetragen wird. Danach läuft das Band durch einen