CO2 – Stoffliche Nutzung von CO2 zur Verbreiterung der ... · 2 3 Übersichtskarte Standort der...

Transcript of CO2 – Stoffliche Nutzung von CO2 zur Verbreiterung der ... · 2 3 Übersichtskarte Standort der...

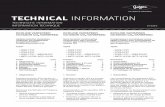

GEFÖRDERTE PROJEKTE

CO2Plus – Stoffliche Nutzung von CO2 zur Verbreiterung der Rohstoffbasis

ZWISCHENERGEBNISSE

32

Übersichtskarte Standort der Verbundpartner 4

Die BMBF-Fördermaßnahme CO2Plus 5

Verbundprojekte 7

CO2-Abtrennung 7

CO2-Selekt – Selektive CO2-Abtrennung aus heißen Abgasen von Stahl-, Kalk- und Dolomitwerken 8

CORAL – CO2-Rohstoff aus Luft: Entwicklung eines hocheffizienten Verfahrens zur CO2-Bereitstellung

aus Luft als Basis für die Erzeugung regenerativer Rohstoffe 10

TherMemPlus – Energieeffiziente CO2-Abtrennung aus CO2-H2O Systemen auf einem erhöhten Temperaturniveau

am Beispiel der Amin-Wäsche, Entwicklung einer CO2-Wasserdampfmembran 12

Elektro- und photokatalytische Aktivierung von CO2 15

BioElektroPlast - Bioelektrochemische Produktion von Bioplastikmaterial 16

CarbonCat – Photochemische CO2-Assimilierung mit sichtbarem Licht auf mikrostrukturierten

Diamantoberflächen in kontinuierlich betriebenen Mikroreaktoren 18

eEthylen – Nutzung elektrischer Energie aus erneuerbaren Quellen zur elektrochemischen Herstellung

von Ethylen aus CO2 20

MIKE – Methanisierung von CO2 aus Biogas mittels mikrobieller Elektrosynthese 22

PROPHECY – Prozesskonzepte für die photokatalytische CO2-Reduktion verbunden mit Life-Cycle-Analysis 24

CO2-Nutzung für chemische Grundstoffe 27

CO2Form – CO2 zu Formaldehyd 28

CO2Lubricants – Stoffliche Nutzung von CO2 zur Produktion von biobasierten Schmierstoffen 30

DreamResource – CO2 für reaktive Polyole und grenzflächenaktive Substanzen 32

OptiMeOH – Optimierte Prozesskette zur ressourceneffienten Methanolsynthese 34

CO2Net+ – Wissenschaftliches Begleitvorhaben zur Fördermaßnahme 37

Kontaktdaten der Verbundpartner 41

Impressum 47

INHALT

54

GEFÖRDERTE PROJEKTESTANDORTE DER VERBUNDPARTNER

ProjekteCO2Net+

CORAL

CO2-Selekt

TherMemPlus

Dream Resource

CO2Form

CO2Lubricants

OptiMeOH

PROPHECY

BioElektroPlast

MIKE

CarbonCat

eEthylen

Koordinator

Partner

Die Projektverbünde

Mit der Fördermaßnahme „Technologien für Nachhaltigkeit und Klimaschutz – Chemische Prozesse und stoffliche Nutzung von CO2“ (2010–2016) hat das Bundesministe-rium für Bildung und Forschung (BMBF) die Forschung im Bereich der stofflichen Nutzung von CO2 erstmalig gezielt unterstützt. Damit wurde eine Grundlage zur Ver-breiterung der Rohstoffbasis der Chemischen Industrie geschaffen. Die Ergebnisse der Fördermaßnahme haben ein enorm hohes Potenzial der Projekte im Hinblick auf eine Sicherstellung der Rohstoffbasis der Chemischen Industrie, aber auch im Bereich der CO2-Einsparung identifiziert. Mit der neuen Fördermaßnahme „CO2Plus – Stoffliche Nutzung von CO2 zur Verbreiterung der Roh-stoffbasis“ (2016–2019) soll gezielt auf diesen Erfolgen aufgebaut werden, indem speziell chemische, aber auch biotechnologische Verfahren zur Herstellung von hoch-volumigen Basischemikalien aus CO2 adressiert werden.

Im Rahmen der Fördermaßnahme „CO2Plus - Stoffliche Nutzung von CO2 zur Verbreiterung der Rohstoffbasis“ werden Verbundvorhaben im Bereich der angewandten und industriellen Forschung und Entwicklung (F&E) ge-fördert. Ziel der Förderung ist, die Rohstoffbasis der Che-mischen Industrie durch die stoffliche Nutzung von CO2 zu verbreitern und so zu einer nachhaltigen Sicherung al-ternativer Kohlenstoffquellen beizutragen sowie die Ab-hängigkeit von fossilen Rohstoffen zu verringern.

Die Fördermaßnahme „CO2Plus – Stoffliche Nutzung von CO2 zur Verbreiterung der Rohstoffbasis“ ist eine Kon-kretisierung der Neuen Hightech-Strategie der Bundes-regierung im Rahmen der prioritären Zukunftsaufgabe „Nachhaltiges Wirtschaften und Energie“ und ist Teil der Leitinitiative „Green Economy“ im Rahmenprogramm „Forschung für Nachhaltige Entwicklung“ (FONA3) des BMBF.

Im Rahmen von CO2Plus sollen folgende Ziele erreicht werden:

1. Effiziente CO2-Abtrennung

2. Einkopplung regenerativer Energie zur direkten Nut-zung von CO2 in der Produktion chemischer Substanzen

3. Erhöhung der Rohstoffproduktivität durch (direkten oder indirekten) Einbau von CO2 in die Wertschöp-fungskette

Das BMBF stellt 17,5 Millionen Euro im Rahmen der BMBF-Fördermaßnahme „CO2Plus“ bereit. Die 12 geför-derten Verbundprojekte, bestehend aus Industriepart-nern, Forschungseinrichtungen und Universitäten, lassen sich in die Schwerpunktthemen CO2-Abtrennung, CO2 als Baustein für chemische Grundstoffe sowie elektro- und photokatalytische Aktivierung von CO2 einordnen.

Die BMBF-Fördermaßnahme „CO2Plus“ startete im Som-mer 2016 und hat eine Laufzeit von 3,5 Jahren.

Die Projekte zur stofflichen Nutzung von CO2 liefern ei-nen wesentlichen Beitrag zur Verbreiterung der Rohstoff-basis der chemischen Industrie und eröffnen neue Wege, um CO2-Emissionen zu reduzieren. Das wissenschaftliche Begleitvorhaben CO2Net+ stellt wirksame Werkzeuge zur Unterstützung der Projekte zur Verfügung, die einen we-sentlichen Beitrag zur Umsetzung und Verbreitung der entwickelten Technologien leisten.

Die BMBF-Fördermaßnahme „CO2Plus – Stoffliche Nutzung von CO2 zur Verbreiterung der Rohstoffbasis“

GEFÖRDERTE PROJEKTE

6 7

CO2-Abtrennung

CO2-Selekt – Selektive CO2-Abtrennung aus heißen Abgasen von Stahl-, Kalk- und Dolomitwerken

CORAL – CO2-Rohstoff aus Luft: Entwicklung eines hocheffizienten Verfahrens zur CO2-Bereitstellung aus Luft als Basis für die Erzeugung regenerativer Rohstoffe

TherMemPlus – Energieeffiziente CO2-Abtrennung aus CO2-H2O Systemen auf einem erhöhten Temperaturniveau am Beispiel der Amin-Wäsche, Entwicklung einer CO2-Wasserdampfmembran

98

CO2-ABTRENNUNG

xxxxxxxx

KONTAKT

Dipl.-Chem. Udo Lubenau

DBI Gas- und Umwelttechnik GmbHKarl-Heine-Straße 109-11104229 Leipzig

Tel.: +49 341 2457160 E-Mail: [email protected] www.dbi-gut.de

Weitere Kontaktdaten auf Seite 43

Projektlaufzeit: 10.2016 – 09.2019

qualität reproduzierbar. Momentan werden die Trenn-eigenschaften der Membran weiter optimiert.

Der Schwerpunkt der Arbeiten zur Heißgasfiltration lag im bisherigen Projektverlauf auf der Beschaffung des Heißgasfiltermoduls zur Aufrüstung der bestehenden Heißgasprüfanlage, um keramisch basierte Heißgas-Ker-zenfilter für die Anwendung zur Heißgasentstaubung testen zu können. Diese Tests haben inzwischen begonnen.

AUSBLICK

Die Versuchsanlage zur Separation direkt aus dem Abgas der Industriepartner ist fertiggestellt und betriebsbereit. Es wurden Entnahmepunkte im Rauchgas vor Ort fest-gelegt. Im September 2018 sollen die ersten Messungen mit der Membrananlage im realen Abgas der Wünschen-dorfer Dolomitwerk GmbH erfolgen. Im weiteren Pro-

jektverlauf wird die Pilotanlage umgesetzt zu anderen Standorten.

Gewinnung von Kohlendioxid aus heißen industriellen Abgasen

Die mineralische Industrie (Zement-, Kalk- und Glas-industrie) erzeugte 2015 rund 32 Mio. t CO2-Emissionen, von denen fast 20 Mio. t prozessbedingt beim Brennen des Kalkes freigesetzt wurden. Dieses rohstoffbedingte CO2 lässt sich nicht vermeiden und steht damit langfristig als „CO2-Quelle“ zur Verfügung. Für die Produzenten von Kalk und Zement bestehen gleichzeitig Unsicherheiten hinsichtlich einer zukünftigen Besteuerung dieser Ab-gase. Auch bei der Stahlproduktion fallen prozessbeding-te Emissionen an. Es besteht ein starkes Interesse dieser Industriezweige, Lösungen zum Umgang mit dem anfal-lenden CO2 zu finden und zu bewerten. Das Forschungs-team untersucht deshalb die Abtrennung von Kohlendi-oxid aus heißen, feuchten und staubhaltigen Abgasen der Kalk- und Stahlindustrie um dieses als Rohstoff nutzbar- zumachen. Eine Möglichkeit der Abtrennung von CO2 aus Gasströmen besteht im Einsatz von Membranen. Das Projekt CO2Selekt untersucht temperaturstabile Memb-ranen, da die Abgastemperatur weit über 100°C liegt. Im Projekt wird die CO2-Abtrennung mit robusten, nano-porösen Membranen auf Kohlenstoffbasis erforscht. Die Staublast ermöglicht jedoch keine direkte Beaufschla-gung der keramischen Membranen mit dem Abgas. Es ist daher eine vorherige Hochtemperatur-Entstaubung ohne Verdünnung des Abgasstromes notwendig.

Es sind eine Forschungseinrichtung sowie fünf Firmen in das Projekt eingebunden. Das Fraunhofer IKTS in Herms-dorf ist der Erfahrungsträger für die Membransynthe-

se und Filtertechnik. Die DBI Gas- und Umwelttechnik GmbH führt Labortests durch und ist verantwortlich für den Bau und Betrieb der Pilotanlage. Es sind drei Firmen der Kalkherstellung Projektpartner, die Walhalla Kalk GmbH, die Wünschendorfer Dolomitwerk GmbH sowie die Johann Bergmann GmbH & Co. KG. Die Stahlherstel-ler sind im Projekt durch die BGH Edelstahl Freital GmbH vertreten.

ZWISCHENERGEBNISSE

Aktuell werden in der deutschen Kalkindustrie mindes-tens fünf verschiedene Ofentypen eingesetzt. Es handelt sich um Drehrohröfen, verschiedene Schachtöfen und GGR-Öfen (Gleichstrom-Gegenstrom-Regenerativ Ofen). Diese wiederum unterscheiden sich in Abhängigkeit vom Alter und Hersteller. Gleichzeitig können verschiedene Brennstoffe eingesetzt werden, Braunkohle und/oder Erdgas. Dies führt zu einer Variabilität der Gaszusam-mensetzung und Prozessbedingungen (Abgastemperatur, Druck). Die Abgase sind feucht, enthalten Stickoxide und Schwefeloxide sowie Restsauerstoff. Die Abgase fallen zum Teil zyklisch an, je nach Beschickung oder Schaltzyk-len der Öfen.

Die Membranen wurden bisher im Labor von Raumtem-peratur bis 150°C getestet, die Trennung von CO2 und Stickstoff sowie der Fluss von CO2 über die Membran ge-messen. Die Membranen sind einsatzfähig, die Membran-

CO2Selekt – Selektive CO2-Abtrennung aus heißen Abgasen von Stahl-, Kalk- und Dolomitwerken

Pilotanlage für den Einsatz im Abgas bei den Industriepartnern (© DBI Gas- und Umwelttechnik GmbH)

Kohlenstoffmembranen abgeschieden auf der Innenseite 500 mm langer keramischer Einkanalrohre (© DBI Gas- und Umwelttechnik GmbH)

1110

CO2-ABTRENNUNG

KONTAKT

Dr.-Ing. Ulrich Zuberbühler

Zentrum für Sonnenenergie- und Wasserstoff-Forschung Baden-WürttembergMeitnerstr. 170563 Stuttgart

Tel.: +49 711 7870239 E-Mail: [email protected] www. zsw-bw.de

Weitere Kontaktdaten auf Seite 44

Projektlaufzeit: 09.2016 – 08.2019

Die Luft als schier unerschöpfliche Quelle für nachhaltigen Kohlenstoff

Das Forscherteam des Projekts „CORAL“ gewinnt mit mo-dernster Prozesstechnik Kohlendioxid aus der Luft und stellt es als Rohstoff zur Verfügung. Ein anspruchsvolles Vorhaben: Denn nur 0,04 Prozent beträgt die Konzentra-tion von CO2 in der Luft – dennoch ist sie eine lohnende Quelle.

Bisher gibt es nur wenige Technologien, die das CO2 mit Hilfe von Absorbentien aus der Luft filtern können. Ziel von „CORAL“ ist es daher, das effizienteste und kosten-günstige Verfahren zu ermitteln und weiter zu entwickeln.

Für die Gewinnung des in der Luft stark verdünnten Kohlendioxids wird viel Energie gebraucht – Energie, die

wiederum zum Ausstoß von Treibhausgasen führt, wenn sie aus fossilen Quellen stammt. Der Energiebedarf kann jedoch auch anders gedeckt werden, z.B. durch die Nut-zung von Abwärme aus Prozessschritten der weiteren CO2-Verarbeitung, eines Power-to-Gas-Prozesses. Das ist besonders nachhaltig, weil es die CO2-Gewinnung und die anschließende Nutzung miteinander optimal ver-knüpft. Durch Minimierung des elektrischen Energiever-brauchs soll zudem die Technologie günstig und effizient werden.

Der Mehrwert des Verfahrens besteht darin, die derzeitige Rohstoffquelle für die meisten chemischen Erzeugnisse (Erdöl und Erdgas), durch nachhaltig gewonnenen Koh-lenstoff zu ersetzen.

ZWISCHENERGEBNISSE

Bei Projektbeginn erfolgte eine Zusammenstellung potentieller Verfahren, die sich derzeit in der Entwick-lung, bzw. Demonstrationsphase befinden. Anhand von Bewertungskriterien, wie z.B. CO2-Qualität, Stoff- und Energieverbrauch, Verfügbarkeit, technische Reife, er-folgte ein Verfahrensvergleich. Parallel wurden CO2-Sor-betien hinsichtlich ihrer Eignung zur Realisierung eines technischen Prozesses untersucht. Basierend auf diesen Ergebnissen wurde ein CO2-Sorbens und der passende Verfahrenstechnische Prozess für eine Demonstration ausgewählt.

Die Entscheidung fiel auf einen Waschprozess mit wäss-riger Aminlösung. Dabei sind die abgeschätzten elek-trischen und thermischen Verbräuche in der gleichen Größenordnung wie bei den Prozessen mit feststoffge-bundenen Aminen. Ausschlaggebend war bei der Ent-scheidung die technische Realisierbarkeit und dabei ins-besondere die Prozessintegration zur Abwärmenutzung, wie z.B. aus nachfolgenden Synthesen. Zudem waren die durchgeführten Vorversuche im kleinen Labormaßstab (s. Bild Laborwäscher) sehr vielversprechend. Derzeit lau-fen die Vorbereitungen für den Demonstratorbau.

AUSBLICK

Die CO2-Gewinnung aus der Luft wird vor allem für ent-legene Energieerzeuger interessant. Ein Beispiel: Wind-kraftbetreiber an der chilenischen Küste können ihren Strom in einer sogenannten „Power-to-Gas-Anlage“ vor Ort in die regenerativen Kraftstoffe Wasserstoff und Me-than umwandeln. Der Gewinn: Das für die Methanher-stellung notwendige CO2 lässt sich mit der neu entwickel-ten Technologie einfach vor Ort aus der Luft gewinnen und muss nicht aus mehreren Tausend Kilometern Ent-fernung transportiert werden.

Ziele sind der Machbarkeitsnachweis und die Bestim-mung der charakteristischen Kenngrößen, damit diese mit den Werten bekannten Entwicklungen (Benchmark) beurteilt werden können. Hierbei kommt es vor allem da-rauf an, möglichst den elektrischen Energieverbrauch (als zukünftige erneuerbare Primärenergie) für die CO2-Be-reitstellung zu minimieren. Gelingen kann dies durch die Abwärmenutzung aus den weiteren Verarbeitungs-prozessen des CO2, wie z.B. nachfolgender Kohlenwasser-stoffsynthesen (s. Bild Seite 10).

CORAL – CO2-Rohstoff aus Luft: Entwick-lung eines hocheffizienten Verfahrens zur CO2-Bereitstellung aus Luft als Basis für die Erzeugung regenerativer Rohstoffe

Abwärmenutzung aus dem Elektrolyse- und Syntheseprozess für die CO2-Bereitstellung aus der Luft (© ZSW)

Laborwäscher mit Analytik zum Test der CO2-Absorption aus der Luft (© ZSW)

1312

CO2-ABTRENNUNG

KONTAKT

Dr. Ralf Boback

Innovations- und Bildungszentrum Hohen Luckow e.V.Bützower Str. 1 a18239 Hohen Luckow

Tel.: +49 177 2090837 E-Mail: [email protected] www.ibz-hl.de

Weitere Kontaktdaten auf Seite 46

Projektlaufzeit: 09.2016 – 08.2019

Gewinnung des Rohstoffs Kohlendioxid aus Biogas

Kohlendioxid als Treibhausgas gilt als Hauptverursacher der globalen Erwärmung, deren Anzeichen bereits jetzt bemerkbar sind. Das Vorhaben TherMemPlus bearbeitet und erprobt eine Verfahrenskombination zur energieein-sparenden Behandlung feuchter CO2-haltiger Gasströme.

Die Aufbereitung von Biogas zu Biomethan, die Aufreini-gung von Erdgasen, aber auch die Herstellung petrochemi-scher Produkte, benötigen in großtechnischem Maßstab Prozesse zur selektiven Abtrennung von CO2. Verbreitet zum Einsatz kommen dafür verfahrenstechnisch wirksa-me, aber auch relativ energieintensive Amingaswäschen.

Gegenstand des Vorhabens ist die Entwicklung einer ef-fizienten technologischen Plattformlösung zur Behand-lung CO2-haltiger Gasströme zur selektiven Entfernung von Wasser. Basierend auf einem Membrantrennverfah-ren soll bei erhöhten Temperaturniveaus eine stoffliche Trennung erfolgen und somit eine energiesparende Pro-zessführungen in Gasaufbereitungsanlagen ermöglichen.

Unmittelbares Projektziel ist es, die Effizienz verfahrens-technisch-chemischer Prozesse zur Biogasaufbereitung und Gasnetzeinspeisung von Biomethan zu steigern und über die verbundene Energieeinsparung direkte Klima-schutzeffekte zu ermöglichen.

In gleicher Weise kann das Verfahren für die Behandlung von Kohlendioxid z.B. aus Kraftwerksabgasen verwendet werden. Eine Nachbehandlung von CO2 ist für eine stoff-liche Verwertung in den meisten Verfahren praktisch immer unumgänglich, da sich feuchte CO2-haltige Gas-gemische für die Anlagentechnik ausgesprochen korrosiv verhalten können.

Forschungsseitig liegt der Entwicklungsschwerpunkt in der Bereitstellung eines Trennsystems auf der Basis von Membranmodulen. Die zu lösenden Aufgaben betreffen insbesondere auch die Ermittlung der optimalen Prozess-parameter, um das Verfahren für den praktischen Einsatz zu ertüchtigen. Der Ermittlung und gezielten Verbesse-rung der chemischen Resistenz kommt eine wichtige Rol-le zu, die den Einsatzbereich der Technologie auch auf An-wendungen in der konventionellen Kraftwerkstechnik, in der Petrochemie und in Prozessindustrien erweitern soll.

Für den technologischen Einsatz sollen neuartige ver-fahrenstechnische Konzepte entwickelt und im Techni-kumsmaßstab als auch unter praxisnahen Bedingungen erprobt werden.

ZWISCHENERGEBNISSE

Die Entwicklung erfolgt planmäßig. Bisherige Vortests zeigen, dass der nutzbare Trennmechanismus bis über +120 °C hinaus funktioniert und eine ausgezeichnete Trenngüte aufweist. Bisherige Lösungen sind nur selten über +80 °C hinaus einsetzbar.

Zur Halbzeit des Vorhabens wurde das eingesetzte Trenn-system unter Laborbedingungen umfassend charakteri-siert und Testmuster hergestellt. Aktuell wird das Trenn-prinzip zu Erlangung tiefergehenden Verständnisses modelliert. Ein Demonstrationsaufbau wurde konzipiert, konstruiert und inzwischen in die praktische Aufbau- und Instrumentie-rungsphase überführt.

AUSBLICK

Als unmittelbares Ergebnis soll die Charakterisierung und der Funktions-nachweis unter technikums- und praxisnahen Bedingungen an einer modernen Biogasaufbereitungsanlage erreicht werden.

Darüber hinaus bietet das Trennsys-tem Möglichkeiten zu Etablierung einer neuen Klasse prozesstechnischer Lösungen und Bauteile, die stoffliche Trennungen mit vorteilhaften ener-getischen Charakteristika vereinen. Darüber hinaus zeichnet sich ein weit-reichendes, vielfältiges prozesstech-nisches Potential ab, das z.B. bis in die Klimatechnik, Textil- und Lebensmit-telindustrie reicht.

TherMemPlus – Energieeffiziente CO2-Abtrennung aus CO2-H2O Systemen auf einem erhöhten Temperaturniveau am Beispiel der Amin-Wäsche, Entwicklung einer CO2-Wasserdampfmembran

Bilder: © IBZ e.V., Hohen Luckow

151414 15

Elektro- und photokatalytische Aktivierung von CO2

BioElektroPlast – Bioelektrochemische Produktion von Bioplastikmaterial

CarbonCat - Photochemische CO2-Assimilierung mit sichtbarem Licht auf mikrostrukturierten Diamantoberflächen in kontinuierlich betriebenen Mikroreaktoren

eEthylen – Nutzung elektrischer Energie aus erneuer-baren Quellen zur elektrochemischen Herstellung von Ethylen aus CO2

MIKE – Methanisierung von CO2 aus Biogas mittels mikrobieller Elektrosynthese

PROPHECY – Prozesskonzepte für die photo- kataly tische CO2-Reduktion verbunden mit Life-Cycle-Analysis

1716

ELEKTRO- UND PHOTOKATALYTISCHE AKTIVIERUNG VON CO2

KONTAKT

Prof. Dr. Johannes Gescher

Karlsruher Institut für TechnologieInstitut für Angewandte Biowissenschaften Fritz-Haber-Weg 276131 Karlsruhe

Tel.: +49 721 60841940 E-Mail: [email protected] www.kit.edu

Weitere Kontaktdaten auf Seite 42

Projektlaufzeit: 09.2016 – 08.2019

Mikroben verwandeln Elektrizität und CO2 zu Biokunststoff

Das Projekt Bioelektroplast hat das Ziel, Kohlendioxid aus Rauchgas biokatalytisch in Bioplastik umzusetzen. Dafür wird ein isolierten Organismus verwendet, der Strom als Energiequelle und Elektronendonor nutzen kann.

CO2 ist ein sehr träges Molekül. Für seine Umsetzung in organischen Kohlenstoff muss es reduziert werden. Diese Reduktion bedarf einer Elektronen- und einer Energie-quelle. Viele Mikroorganismen haben sich darauf spe-

zialisiert, CO2 als Kohlenstoffquelle nutzen zu können. Einige benutzen Licht als Energiequelle und Wasser als Elektronendonor (äquivalent zu den Pflanzen). Der Nach-teil dieser Art der CO2-Fixierung für die Anwendung ist, dass die gleichmäßig gute Beleuchtung großer Reaktor-volumina technisch aufwendig ist und die Sonnenlicht-versorgung nicht überall ausreichend sein kann. Andere Organismen benutzen Wasserstoff als Elektronendonor und Energiequelle. Allerdings ist die Produktion von Was-

serstoff energetisch aufwendig und von teuren Katalysa-toren abhängig. Im Projekt wurden daher Mikroorganis-men gesucht, die als Biofilme auf Kathodenoberflächen wachsen und elektrische Energie direkt als Elektronen-donor und Energiequelle nutzen. Dieser Vorgang bedarf einer wesentlich kleineren Energiemenge und die Elek-troden können aus günstigem Graphit gefertigt werden. Da Rauchgas typischerweise heiß ist, wurde das Spektrum auf thermophile bzw. hitzeliebende Organismen einge-schränkt. Der isolierte Organismus wächst bei Tempe-raturen bis über 60°C und bei pH-Werten bis zu 4,5 auf Elektrodenoberflächen mit einem Potential von -500 mV.

Für den biotechnologischen Einsatz soll im Projekt ver-standen werden:

a) wie der Organismus elektrische Energie als Energie und Elektronendonor nutzt,

b) wie man den Organismus genetisch so umprogram-mieren kann, dass höhere Umsatzraten erreicht wer-den können,

c) welche Materialien für die Biofilmbildung und als Elektronenquellen am geeignetsten sind und

d) wie ein Reaktor gestaltet sein sollte, um die Fähigkeit dieses Organismus bestmöglich zu nutzen.

ZWISCHENERGEBNISSE

Das Genom des Organismus wurde entschlüsselt und es kann gezeigt werden, welche Gene der Organismus an-schaltet, wenn er eine Elektrode als Elektronendonor verwendet. Es ist nun bekannt, dass der Organismus für das Wachstum auf Elektronen einen spezialisier-ten Wachstumszustand annimmt, der sich von anderen Wachstumsbedingungen stark unterscheidet. Über die Sequenzierung des Genoms wurde herausgefunden, wie der Organismus seine eigene DNA von Fremd-DNA un-terscheiden kann. Aufbauend auf diesen Erkenntnissen wurden Zielproteine identifiziert, deren Produktion im Organismus steigern soll und dabei hilft, ein genetisches

System zu entwerfen, mit dem die dazu notwendigen Ver-änderung des Genoms erreicht werden kann. Im Projekt konnte der Biofilmreaktor entwickelt werden, mit dem das Wachstum der Zellen auf den Elektroden online ver-folgt und die Produktion von Bioplastik gezeigt werden kann (Abb. 1). Darüber hinaus wurde ein 10 L Modellre-aktor entworfen, mit dessen Hilfe die Produktivität unter annähernd realen Prozessbedingungen quantifizieren werden kann (Abb. 2). Das Design des Reaktors erlaubt die einfache Skalierbarkeit des Prozesses.

AUSBLICK

Das finale Ziel für das Ende der Förderlaufzeit ist die anwendungsrelevante Produktion von Bioplastik im Gramm-Maßstab aus CO2 und Strom. Dazu wird das Pro-jekt von den Firmen EnBW und BRAIN AG strategisch be-raten und mit Substraten versorgt.

BioElektroPlast – Bioelektrochemische Produktion von Bioplastikmaterial

Abb. 1: Visualisierung der Aktivität des Biokatalysators auf Kathoden. A-C) Optische Kohärenztomographie eines Ausschnitts (8x4 mm) der Elektroden-Oberfläche nach 7 Tagen bei ver schiedenen Betriebsbedingungen: A) ohne angelegtes Potential B) bei -500 mV C) bei -500 mV aber ohne Biokatalysator. D) Fluoreszenz-mikroskopischer Aus-schnitt des Biofilms aus B) Der gewählte Farbstoff färbt aktive Zellen. (© KIT, Karlsruhe)

Abb. 2: Schematische Zeichnung des Modellreaktors. Der Reaktor ist als Schaubentauchkörper geplant. Die Scheiben sind die Katho-den des Reaktors und die Biofilmaufwuchsfläche. Über Gasana-lysatoren und OCT-Bildgebung kann der Prozess online verfolgt werden. (© KIT, Karlsruhe)

1918

ELEKTRO- UND PHOTOKATALYTISCHE AKTIVIERUNG VON CO2

KONTAKT

Dr. Thomas H. Rehm

Fraunhofer-Institut für Mikrotechnik und Mikrosysteme IMMCarl-Zeiss-Str. 18-2055129 Mainz

Tel.: +49 6131 990195 E-Mail: [email protected] www. imm.fraunhofer.de

Weitere Kontaktdaten auf Seite 42

Projektlaufzeit: 09.2016 – 08.2019

Die natürliche Photosynthese nachahmen

Pflanzen nutzen seit Jahrmillionen Sonnenlicht, um Kohlendioxid in wertvolle Stoffe wie Zucker umzuwan-deln. Das Treibhausgas wird dabei als Rohstoff genutzt. Die Nachahmung der Natur in Form einer künstlichen Photosynthese ist bisher jedoch sehr schwierig, nur ge-ringe Mengen des eingesetzten Lichts können genutzt werden. Das Team des Projekts „CarbonCat“ will wichtige Erkenntnisse für die Umwandlung von Kohlendioxid mit Licht in Chemikalien wie z.B. Methanol gewinnen. Für die gezielte Umsetzung von CO2 sollen Hochleistungs-LEDs in Kombination mit einem neuartigen, überwiegend Kohlenstoff-basierten Photokatalysator in einem mik-rostrukturierten Reaktorsystem zum Einsatz kommen. So wird auf lange Sicht die CO2-Umwandlung der na-türlichen Photosynthese in einem technischen System nachempfunden: Anstelle von Pflanzenzellen mit ihren photoaktiven Chloroplasten wird ein Mikroreaktorsys-tem mit einem Diamant-Photokatalysator diese Aufgabe übernehmen. Der besondere Aufbau des Mikroreaktors ermöglicht die kontinuierliche Reaktion unter Bestrah-lung mit sichtbarem Licht.

ZWISCHENERGEBNISSE

In den vergangenen 18 Monaten hat sich das Team im Projekt „CarbonCat“ mit der Entwicklung der Hauptkom-ponenten seines Systems beschäftigt. Dabei führte das Fraunhofer Institut für Mikrotechnik und Mikrosysteme (IMM) die Entwicklung des mikrostrukturierten Reaktors durch, der in einer kontinuierlich betriebenen Labor-

anlage als zentrales Element für die Kontaktierung von Wasser, CO2 und Licht verantwortlich ist. Als solide Basis für den neuartigen Photokatalysator wurden dazu Plat-ten aus künstlichen Diamanten zur Nutzung in einem Mikroreaktor angepasst. Die Forscher der Julius-Maxi-milians-Universität Würzburg analysierten diese künstli-chen Diamantoberflächen mittels hochauflösender Elek-tronenmikroskopie und Raman-Spektroskopie, um die Beschaffenheit der Katalysatoroberfläche zu charakteri-sieren. Parallel dazu haben sich die Würzburger Forscher auch mit der Herstellung von Funktionsmolekülen be-schäftigt, die als lichtaktive Schicht auf der Diamantober-fläche fixiert werden sollen. Als dritter Partner im Projekt „CarbonCat“ hat sich die Firma Sahlmann Photochemical Solutions mit der Entwicklung der Lichtquellen für die Photokatalyse in dem neuen Mikroreaktor beschäftigt. Die maßgeschneiderte Herstellung der benötigten Licht-quellen und deren spektrale Vermessung ermöglicht dabei die Bestrahlung des neuen Photokatalysators mit Licht der passenden Wellenlänge.

AUSBLICK

Licht, Kohlendioxid und Wasser – zusammen mit einem neuartigen Katalysator auf Diamantbasis stellen diese Komponenten die Hauptakteure des Projektes „Carbon-Cat“ dar. Das Projekt zielt dabei auf die Entwicklung eines Mikroreaktorsystems, das die natürliche Photosynthese technisch nachempfinden soll. So werden aus CO2 mithilfe von Licht wertvolle Chemikalien. Diese innovative Tech-

nologie, die im Rahmen der Fördermaßnahme „CO2Plus – Stoffliche Nutzung von CO2 zur Verbreiterung der Rohstoffbasis“ unterstützt wird, bietet großes Potential zur nachhaltigen Gewinnung von Basischemikalien durch Nut-zung von Kohlendioxid. Das Konsortium geht davon aus, dass durch die Synergie zwischen maßgeschneiderten Photokatalysatorsyste-men, individualisierbaren Mikroreaktoren und spezifischen Lichtquellen nicht nur die sinnvolle Nutzung von CO2 ermöglicht wird, sondern sich auch neue Methoden zur photo-katalytischen Herstellung von Feinchemika-lien eröffnen.

CarbonCat – Photochemische CO2- Assimilierung mit sichtbarem Licht auf mikrostrukturierten Diamantoberflächen in kontinuierlich betriebenen Mikroreaktoren

Abb. 1: Künstlicher Diamant als Schlüsselkomponente für das neue Katalysatorsystem (Prof. Dr. Anke Krüger, © Julius-Maximilians-Universität Würzburg)

Abb. 2: LED-basierte Hochleistungslichtquellen zur selektiven Bestrahlung des neuen Photokatalysators (Dr. Benjamin Sahlmann, © Sahlmann Photochemical Solutions)

2120

ELEKTRO- UND PHOTOKATALYTISCHE AKTIVIERUNG VON CO2

KONTAKT

Dr. Günter Schmid

Siemens AGCorporate TechnologyGünther-Scharowsky-Str. 191058 Erlangen

Tel.: +49 9131 732109 E-Mail: [email protected] www. siemens.com

Weitere Kontaktdaten auf Seite 44

Projektlaufzeit: 10.2016 – 09.2019

Direkte Umwandlung von CO2 zu Ethylen durch erneuerbare Energie

Kohlenstoffdioxid und elektrische nicht genutzte Ener-gie aus erneuerbaren Quellen nicht als Abfall sondern zusammen als Rohstoff sehen. Das vom Bundesministe-rium für Bildung geförderte Projekt eEthylen soll genau dieses Umdenken technisch greifbar machen. Elektrische Energie aus regenerativen Quellen soll künftig chemisch gespeichert werden, indem CO2 elektrochemisch in wert-volle Produkte umgewandelt wird. Die Erkenntnisse der Grundlagenforschungen sollen dabei im Rahmen des Pro-jektes direkt in die industrielle Entwicklung einfließen und helfen technische Verfahren zu entwickeln und optimieren.

Ethylen bildet mit einer weltweiten Jahresproduktion von 140 Mio. t den höchstvolumigen, kohlenstoffbasierten Chemierohstoff überhaupt. Gegenwärtig wird Ethylen aus Naphtha sehr energieintensiv im „Steamcracking“- Verfahren bei Temperaturen um 800°C hergestellt. Im Rahmen der Energiewende bedarf es zur Realisierung der energie- und umweltpolitischen Ziele der Bundesregie-rung auch verstärkter Bemühungen, um wichtige indust-rielle Prozesse effizienter und klimaschonender gestalten zu können. Die Elektrolysetechnologie stellt ein zukünf-tiges Werkzeug für die effiziente Nutzung von erneuerba-rem Strom und CO2 aus regenerativen Quellen dar. Sie ist mit anderen Worten ein Energiewandler, der elektrische Energie in chemischen Bindungen speichert. Das zugäng-liche Produktspektrum eröffnet darüber hinaus neue Wertschöpfungsketten für die chemische Industrie, so können beispielsweise neben der Erzeugung von Kohlen-monoxid als Basis für die Synthesegas-Chemie, chemisch

hochwertige Verbindungen wie z.B. Ethylen oder Ethanol hergestellt werden.

Die technische Realisierbarkeit hängt maßgeblich von der Langzeitstabilität des Elektrodenmaterials im Fallbeispiel Ethylen ab. Ziel des Förderprojekt eEthylen ist es daher, ein selektiven und langzeitstabilen Katalysator zu entwickeln, der in einem weiteren Schritt zu einer Gasdiffusionselekt-rode verarbeitet werden kann. Diese Art von Elektroden ist aus großtechnischen Elektrolyseanwendungen bekannt. Sie hat die Aufgabe, den Katalysator sowohl elektrisch also auch reaktionstechnisch anzukoppeln, um eine ausrei-chende Versorgung des Katalysators mit dem Substrat CO2, insbesondere bei hohen Stromdichten sicherzustellen.

Die elektrochemische Reduktion von CO2 ist seit den 70er Jahren bekannt. Die Mehrzahl an Aktivitäten beschränkt sich auf die Verwendung solider Blechelektroden, an denen jedoch nur geringe Stromdichten von weniger als 20mA/cm² realisiert werden können. Es wird ebenfalls ersichtlich, dass für die Erzeugung von Kohlenwasser-stoffen hauptsächlich kupferbasierte Katalysatoren ein-gesetzt werden. Strukturdefekte haben sich als besonders vorteilhaft erwiesen, jedoch ist die Stabilisierung der Kupferdefekte aufgrund der hohen Mobilität von Kupfer essentiell, um die Langzeitstabilität des Katalysators si-cherzustellen. Innerhalb der wissenschaftlichen Literatur sind aufgrund der schnellen Katalysatoralterung daher meist nur Daten über Zeiträume von 1-2 Stunden ver-fügbar. Die Problematik wurde jedoch in einigen neueren

Arbeiten erkannt, in denen mit elektrochemischen Puls-verfahren versucht wurde, neue Strukturdefekte zu gene-rieren, um einen Betrieb über längere Zeit sicherzustellen.

Entsprechende Methoden sind jedoch für den Einsatz in großtechnischen Anlagen aufgrund der Energiedissipati-on nicht wünschenswert. Die Entwicklung eines langzeit-stabilen Katalysators für die elektrochemische Reduktion von CO2 zu Ethylen ist bisher nicht gelungen und bietet Anreiz für weitere Forschungsarbeiten und Projekte.

ZWISCHENERGEBNISSE

In dem Projekt eEthylen arbeitet die Evonik Resource Efficiency GmbH an der Entwicklung eines Katalysators, der den technischen Anforderungen hinsichtlich der Stabilität und Skalierbarkeit genügt. Die bereitgestellten Materialien werden bei Siemens CT zu Gasdiffusionselek-troden verarbeitet und vorcharakterisiert.

Die Wissenschaftler der Ruhruniversität Bochum unter-suchen die Alterungsmechanismen der hergestellten Katalysatorelektroden während des Betriebs mittels „in operando Messungen“.

Die aufwendige Analytik ermöglicht einen Einblick in die Veränderung der Oxidationstufen und der Koordi-nationsumgebung des Kupfers. Der Universitätspartner TU-Berlin verfügt über die Infrastruktur Elektrolyseexpe-rimente über längere Zeiträume mittels online Gaschro-

matographie zu charakterisieren, neben den gasförmigen Produkten ist auch eine Quantifizierung der Flüssigpro-dukte Ethanol, n-Propanol, Acetat, Formiat und Allylalko-hol möglich.Die Forscher am Helmholzinstitut Erlangen Nürnberg entwickeln einen High-throughput-Screening Teststand („scanning flow cell“), ein elektrochemisches Rasterverfahrens mit gekoppelter Massenspektrometrie. Die Methode bietet die Möglichkeit den Probendurchsatz des Katalysatorscreenings signifikant zu erhöhen.

Projektziele

• Entwicklung eines langzeitstabilen Elektrokatalysators für die selektive Umwandlung von CO2 zu Ethylen

• Entwicklung einer porösen Gasdiffusionselektrode für den Betrieb bei Stromdichten >250mA/cm²

• Skalierung auf eine Elektrodenfläche von 200cm²

• Demonstration der Langzeitstabilität

Projektstatus

• Identifikation einer geeigneten Herstellungsmethode für Gasdiffusionselektroden für die CO2-Elektrolyse

• Elektrodenherstellung von Elektroden mit einer Fläche von 10 cm²

• Erste Langzeitversuche >24h durchgeführt

• Untersuchung der Skalierbarkeit der Materialpräpara-tion wird zur Zeit untersucht

eEthylen – Nutzung elektrischer Energie aus erneuerbaren Quellen zur elektro- chemischen Herstellung von Ethylen aus CO2

Operando mikrospische und spectroskopische Charakterisierungs-methoden an der Ruhr-Universität Bochum zur Untersuchung des Umwandlungsmechanismus von CO2 zu Ethylen an z.B. Kupfer- basierten Katalysatoren (© Ruhr-Universität Bochum)

Anna Maltenberger bei der elektrochemischen Vorcharakterisierung von Katalysatormaterialien, die später in anwendungsrelevanten Zellen überführt werden. (© Siemens AG)

SurfaceScience

2322

ELEKTRO- UND PHOTOKATALYTISCHE AKTIVIERUNG VON CO2

KONTAKT

Dr. Dirk Holtmann

DECHEMA ForschungsinstitutTheodor-Heuss-Allee 2560486 Frankfurt am Main

Tel.: +49 69 7564610 E-Mail: [email protected] www. dechema.de

Weitere Kontaktdaten auf Seite 45

Projektlaufzeit: 09.2016 – 08.2019

Aus CO2 und Überschussenergie wird Methan

Kommerziell erzeugtes Biogas besteht zu ca. 60% aus Methan, zu 35% aus CO2 und zu 5% aus verschiedenen Störstoffen. Das Biogas muss somit zunächst kostenin-tensiv, um es in das vorhandene Erdgasnetz einspeisen zu können, gereinigt werden. Im BMBF-geförderten Projekt „MIKE“ soll mit Hilfe der mikrobiellen Elektrosynthese (MES) der Methananteil des Biogases aus einer indust-riellen Biogasanlage erhöht werden. Dazu wird im Bio-gas enthaltenes CO2 durch elektroaktive methanogene Organismen in zusätzliches Methan umgewandelt und dadurch die nachfolgende Reinigung des Biogases verein-facht (Abb. 1). In mikrobiellen Elektrosynthesen wird an einer Kathode mithilfe von Mikroorganismen und elek-

trischem Strom CO2 zu einem höherwertigen Produkt, in diesem Fall Methan, umgewandelt.

Das Projekt umfasst im Wesentlichen zwei Teilziele: die Identifizierung eines optimalen Mikroorganismus sowie die Konstruktion eines Elektrobioreaktors.

ZWISCHENERGEBNISSE

In den ersten 18 Projektmonaten wurden verschiedene Methanogene auf ihre Elektroaktivität getestet. Dabei zeigte sich, dass besonders Methanococcus-Stämme viel-versprechende elektroaktive Mikroorganismen sind. Die

Stämme wurden zunächst in H-Zellen, typischen Labor-reaktoren, untersucht. Damit konnte eine bedeutend hö-here Coulomb-Effizienz, also Elektronennutzung, als in metallkatalysierten Systemen erreicht werden.

Außerdem wurde ein skalierbarer Elektrobioreaktor ent-worfen und gebaut (Abb. 2). In der Arbeitskammer des Reaktors kann im 1-Liter-Maßstab der bioelektroche-mische Prozess ablaufen, wobei die Arbeitskammer von einer Gegenkammer umgeben wird, in der als Gegenre-aktion Sauerstoff gebildet wird.

Das neue Reaktordesign ermöglicht es, verschiedene Elektroden und Membranen zu testen, sowie die Größe der Membran- und Elektrodenflächen zu variieren. Der Reaktor wurde charakterisiert und durchläuft derzeit Tests zur Optimierung der Methanproduktion. Es wurden bereits verschiedene, für eine spätere Maßstabsvergröße-rung relevante Parameter und Kennzahlen ermittelt. Der-zeit findet die Produktion von Methan mit einer Reinkul-tur ebenfalls bei einer höheren Coulomb-Effizienz statt als in metallkatalytischen Systemen.

AUSBLICK

Im weiteren Verlauf des Projektes soll der entwickelte Re-aktor weiter optimiert werden. Parallel dazu werden nach wie vor elektroaktive Methanogene untersucht, um die relevanten Elektronentransferwege zwischen Elektrode und Mikroorganismus aufzuklären. Zu Beginn des dritten Projektjahres wird der 1-Liter-Reaktor über einen Zeit-raum von mehreren Wochen kontinuierlich betrieben, um dann eine Maßstabsvergrößerung zu durchlaufen. Das angestrebte Endergebnis ist es, eine Pilotanlage unter realen industriellen Bedingungen über mehrere Monate an einer der größten industriellen Biogasanlagen im In-dustriepark Höchst zu betreiben und anschließend einen CO2-Footprint für das entwickelte Verfahren sowie Wirt-schaftlichkeitsrechnungen durchzuführen.

MIKE – Methanisierung von CO2 aus Biogas mittels mikrobieller Elektrosynthese

Abb. 1: Schematische Darstellung der „Mikrobielle Elektrosynthese“ von Methan. Bei diesem Verfahren wird elektrischer Strom aus erneuerbaren Energien oder aus Überschussstrom in Methan gespeichert. (© DECHEMA Forschungsinstitut)

Abb. 2: Schematische Darstellung der Arbeitskammer, umgeben von der Gegenelektrode und der Gegenkammer (A) und Arbeitskammer, gestaltet als Blasensäulenreaktor mit Fenstern für die Ionenaustauschmembran (B) (© DECHEMA Forschungsinstitut)

A B

2524

ELEKTRO- UND PHOTOKATALYTISCHE AKTIVIERUNG VON CO2

Photokatalytische Reduktion von CO2

Durch die photokatalytische CO2-Reduktion unter Ver-wendung potentiell nachhaltig gewinnbarer Additive soll eine neue Rohstoffbasis erschlossen werden, in-dem CO2 als Rohstoff für C1+x-Chemikalien in einem solar betriebenen Recyclingprozess nutzbar gemacht wird. Eine Erhöhung der (Gesamt-)Produktausbeute um mehrere Größenordnungen ist das vorrangige Ziel. Ange-strebte Produkte sind Methan, Synthesegas (CO+H2) und C1+x-Kohlenwasserstoffe.

In enger Verzahnung zueinander werden die Prozess-führung bzw. die Art des Additivs (Teilprojekt 1), und der Photokatalysator selbst (Teilprojekt 2) basierend auf neu-esten Erkenntnissen gezielt optimiert. Prozessseitig wird der Einfluss der Zugabe regenerativ gewinnbarer Additive (z.B. Ethanol, H2) auf die Produktverteilung untersucht. Die Ausbeuten aller industriell nutzbaren Produkte wer-den quantifiziert. Im Hinblick auf den Katalysator werden sowohl pulverförmige Metallkation-Titanatkatalysatoren (Mischmetalloxide) mit optimierter Kristallstruktur und Stöchiometrie hergestellt, als auch filmbasierte Kompo-sitmaterialien aus hochporösem Titandioxid und elektro-chemisch abgeschiedenem Zinkoxid.

In einem weiteren technologienahen Forschungsprojekt (Teilprojekt 4; nach Projektbeginn integriert) wird der Mechanismus der photokatalytischen Trockenreformie-rung von Methan mit CO2 studiert. Die Reaktionsbedin-gungen werden dazu in einem weiten Bereich variiert, um den geschwindigkeitsbestimmenden Schritt der Reaktion

und die wichtigsten Zwischenprodukte zu identifizie-ren. Um die ökologische und ökonomische Nutzen des PROPHECY-Konzeptes und der Projektfortschritte kri-tisch bewerten zu können, werden Nachhaltigkeitsana-lysen durchgeführt (Teilprojekt 3). Wesentlicher Aspekt ist der Vergleich mit anderen etablierten oder innovati-ven Pfaden. Dabei wird nicht nur der Hauptprozess be-trachtet, sondern auch der Bau des Reaktors und anderer Apparate, die Aufbereitung von Wasser und CO2, die Pro-duktabtrennung usw. Ein gemeinsames Ziel aller Teilpro-jekte ist die Übertragbarkeit der Ergebnisse vom Labor-maßstab hin zur großtechnischen Anwendung.

ZWISCHENERGEBNISSE

Es wurde ein neuer Photoreaktorstand mit den erforder-lichen Spezifikationen entworfen. Die Produktbildung unter hochreinen Reaktionsbedingungen und somit die Nutzbarkeit des Systems wurden mit Titandioxid verifi-ziert. Mit TiO2-Pulverfilmen konnte die scheinbare Quan-tenausbeute der photokatalytischen CO2-Reduktion ver-lässlich und reproduzierbar als Referenzwert für die Life cycle assessment ermittelt werden. Calciom-, Bismut-, und Strontium-Titanate wurden über Sol-Gel-Chemie und mikrowellenbasierte solvothermale Reaktion unter Variation der Syntheseparameter hergestellt. Zudem wurden TiO2-Dünnschichtfilme mit unterschiedlich weit geöffneten Porenstrukturen erzeugt und untersucht (me-soporös vs. makro-/mesoporös). Die Strukturaufklärung und die generelle Testung der photokatalytischen Wirk-

samkeit (H2-Produktion) standen im Vordergrund. Alle Titanatsysteme zeigten sowohl mit als auch ohne Zugabe von Cokatalysatoren (z.B. Platin) Aktivität bei Bestrah-lung mit einer Xenonlampe.

Derzeit wird die Einbringung von ZnO-Clustern in die Mesoporen der TiO2-Filme, und ihre Auswirkung auf die photokatalytische Aktivität untersucht. Erste orientie-rende Versuche zur photokatalytischen Reformierung von Methan mit CO2 wurden in einem vorhandenen Photoreaktor durchgeführt. Basierend auf den Ergeb-nissen wurden Modifikationen vorgenommen und ab-geschlossen. Der neue Versuchsaufbau erlaubt die zeit-aufgelöste Analyse der gasförmigen Produkte mittels online-Massenspektrometrie. Im Teilprojekt 3 haben die bisherigen Analysen die Notwendigkeit drastischer Effi-zienzerhöhungen der Photoreduktion gezeigt. Unter dem Aspekt der CO2-Nutzung sind vor allem gängige Pow-er-to-X-Konzepte starke Konkurrenten (Konversion von Überschussstrom z.B. aus Photovoltaik oder Windkraft zu Wasserstoff und Umsetzung mit CO2 zu Methan oder Dieselkraftstoff). Für den Betrieb mit PV-Strom gilt ent-sprechendes für die Flächennutzung.

AUSBLICK

Letztendlich soll sowohl die photokatalytische Reduktion von CO2 mit Wasser und Additiv, als auch das photoka-talytische Trockenreformieren von Methan (CH4+CO2), kinetisch und reaktionstechnisch besser verstanden und

optimiert werden. Es soll ein effektiver und günstig zu produzierender Katalysator gefunden werden. Die Zusam-menhänge zwischen Synthese, Struktureigenschaften und photokatalytischer Wirksamkeit der untersuchten Mate-rialien sollen identifiziert werden.

Die erhaltenen Materialien und Modelle schaffen eine Grundlage, um die Ausbeuten signifikant zu erhöhen und die Ergebnisse auf reale Gasgemische wie z.B. Biogas zu übertragen. Über die Nachhaltigkeitsanalysen wer-den technische Detaillösungen, Anwendungsfelder und Systemeinbindungen identifiziert, die den Weg zu einer nachhaltigen technischen Nutzung des PROPHECY-Kon-zeptes weisen.

PROPHECY – Prozesskonzepte für die photokatalytische CO2-Reduktion verbunden mit Life-Cycle-Analysis

KONTAKT

Prof. Dr. Jennifer Strunk

Leibniz-Institut für Katalyse e.V. Universität RostockAlbert-Einstein-Str. 29 a18059 Rostock

Tel.: +49 381 1281375 E-Mail: [email protected] www. catalysis.de

Weitere Kontaktdaten auf Seite 45

Projektlaufzeit: 09.2016 – 08.2019

Abb. 1: Schematische Darstellung der Photokatalysatoren auf Basis mesoporöser TiO2-Filme mit abgeschiedenem ZnO (© LIKAT)

Abb. 2: Neuer Photoreaktorstand am Standort Rostock (© LIKAT)

26 27

CO2-Nutzung für chemische Grundstoffe

CO2Form – CO2 zu Formaldehyd

CO2Lubricants – Stoffliche Nutzung von CO2 zur Produktion von biobasierten Schmierstoffen

DreamResource – CO2 für reaktive Polyole und grenzflächenaktive Substanzen

OptiMeOH – Optimierte Prozesskette zur ressourcen effienten Methanolsynthese

2928

CO2-NUTZUNG FÜR CHEMISCHE GRUNDSTOFFE

KONTAKT

Dr. Thomas Schaub

BASF SECarl-Bosch-Straße 3867063 Ludwigshafen

Tel.: +49 621 6048957 E-Mail: [email protected] www. basf.com

Weitere Kontaktdaten auf Seite 42

Projektlaufzeit: 10.2016 – 09.2019

CO2 als Baustein für Formaldehyd

Kohlendioxid ist einerseits mitverantwortlich für den Treibhauseffekt, andererseits kann es aber auch als Koh-lenstoffbaustein für die chemische Synthese genutzt werden, welcher in riesigen Mengen verfügbar ist. Im Verbundprojekt „CO2Form“ werden seit Oktober 2016 im Rahmen der Fördermaßnahme „CO2Plus – Stoffliche Nutzung von CO2 zur Verbreiterung der Rohstoffbasis“ Katalysatorsysteme untersucht und optimiert, um daraus Verfahren für die Herstellung der wichtigen Basischemi-kalie Formaldehyd auf der Basis von Kohlendioxid zu ent-wickeln. Jährlich werden mehr als 13 Millionen Tonnen Formaldehyd weltweit produziert, in der Regel als wäss-rige Lösung, welcher größtenteils zu Kunststoffen und Kunstharzen weiterverarbeitet wird.

Formaldehyd wird derzeit durch die Oxidation von Me-thanol hergestellt, welches wiederum aus Erdgas oder Kohle synthetisiert wird. Gegenüber dem herkömmli-chen Verfahren zur Herstellung von Formaldehyd kann

beim im Projekt angestrebten Syntheseweg ein Äquiva-lent Wasserstoff oder Kohlenmonoxid eingespart werden, was eine ressourcenschonendere Formaldehydherstel-lung ermöglicht. Bei dieser neuen Herstellroute könnten pro Tonne Formaldehyd bis zu 1,46 Tonnen Kohlendioxid stofflich verwertet werden.

Da diese Reaktion von alleine nicht abläuft, sind spezielle Katalysatoren notwendig, um vom Kohlendioxid aus-

gehend gezielt zum Formaldehyd zu gelangen. Ziel des Projektes ist es deshalb, geeignete Katalysatorsysteme zu entwickeln und zu optimieren, um daraus erste Verfah-renskonzepte zu entwickeln und zu bewerten. Die Kata-lysatorsysteme werden auch daraufhin entwickelt und untersucht, ob sich diese wiederverwenden lassen. Diese Arbeiten im Projekt sind elementar um herauszufinden, ob eine technische Umsetzung dieses Syntheseweges wirtschaftlich möglich ist. Auch kann nur mit diesen Er-kenntnissen evaluiert werden, wie die gesamte Kohlendi-oxidbilanz eines potentiellen Verfahrens ist.

ZWISCHENERGEBNISSE

In den bisherigen Arbeiten im CO2Form-Projekt konnten durch Verwendung paralleler Testreaktoren die Kataly-satorsysteme deutlich optimiert werden. Die im Projekt-antrag definierten Meilensteine nach einem Jahr konn-ten deshalb deutlich übertroffen werden. Mit Hilfe von theoretischen Untersuchungen wurde das Wirkprinzip

der Katalysatoren verstanden und wird dazu dienen, die Aktivität und Effizienz der Katalysatoren weiter gezielt zu steigern. Darüber hinaus konnten in der ersten Projekt-phase nach 1,5 Jahren bislang nicht bekannte Katalysa-toren identifiziert werden, welche ebenfalls weiter opti-miert werden, um eine möglichst breite Auswahl für die Entwicklung eines Verfahrenskonzeptes zu haben.

AUSBLICK

Im weiteren Verlauf des auf drei Jahre ausgelegten Projek-tes werden die neuen Katalysatormotive optimiert sowie die bislang aktivsten Katalysatoren auf ihre Wiederver-wendbarkeit hin getestet. Diese Ergebnisse sollen dann die Basis für erste Verfahrenskonzepte sein, die ebenfalls innerhalb des Verbundprojektes ausgearbeitet werden, um Kohlendioxid effizient als Baustein für Formaldehyd einsetzen zu können.

CO2Form – CO2 zu Formaldehyd

Parallele Testreaktoren der hte GmbH zur Testung und Optimierung der Katalysatoren (© hte GmbH)

3130

CO2-NUTZUNG FÜR CHEMISCHE GRUNDSTOFFE

KONTAKT

Dr. Stefan Grundei

Klüber Lubrication München SE & Co. KGGeisenhausener Str. 781379 München

Tel.: +49 89 7876593 E-Mail: [email protected] www. klueber.com

Weitere Kontaktdaten auf Seite 43

Projektlaufzeit: 09.2016 – 08.2019

Wie Mikroorganismen neue hochwertige Schmierstoffe erzeugen

Im Projekt CO2Lubricants wagen sich vier Partner aus In-dustrie und Wissenschaft auf technologisches Neuland, um Kohlendioxid in nachhaltige Schmierstoffe, u.a. für Kraftfahrzeuge, umzuwandeln. Mit Hilfe von Algen und Hefen fixieren sie aus der Atmosphäre stammendes CO2 langfristig.

Das Team von CO2Lubricants stellt sich der Herausfor-derung, CO2 mittels biotechnologischer Verfahren in hochwertigen Produkten zu binden - mit ökologischem, ökonomischem und sozialem Mehrwert. Biogenes oder atmosphärisches CO2 soll dabei von Mikroalgen als Nähr-stoff verwertet und zu neuen Produkten umgewandelt werden. Im Projekt sollen dafür Algen identifiziert und genutzt werden, die besonders hohe Mengen an Lipiden produzieren, um einen wirtschaftlichen Prozess zu ge-währleisten. Die Optimierung der Wachstumsparameter soll darüber hinaus auch die Zusammensetzung der Lipi-de für eine Anwendung als Schmierstoff verbessern. Nach deren Extraktion können die verbleibenden Rückstände der Algen als Nährstoff für Ölhefen genutzt werden, die dann ebenfalls angestrebte Lipide produzieren. Dies er-möglicht die Nutzung der gesamten Biomasse. Nach-folgend werden die erhaltenen Algen- und Hefeöle in Schmierstoffe für ausgewählte Anwendungen formuliert und geprüft. Die gewonnenen Erkenntnisse zu den Pro-zessen münden dann in einer Ökobilanz, die die Produk-tion der nachhaltigen Schmierstoffe mit der konventio-neller, petrochemischer und pflanzlicher Schmierstoffen vergleicht.

ZWISCHENERGEBNISSE

Während der 1,5-jährigen Projektlaufzeit wurden von der Technische Universität München (TUM) bereits zwei Mi-kroalgenstämme identifiziert, deren Biomasse zu 30 Pro-zent aus Lipiden besteht. Daraufhin entwickelte die Sub-itec ein Kultivierungskonzept dieser Algen, das unter den fluktuierenden klimatischen Bedingungen Mitteleuropas durch reduzierte Betriebskosten eine gesteigerte Wirt-schaftlichkeit verspricht. Um die Lipide umweltfreundlich zu gewinnen wurde ein enzymatisches Verfahren (Hydro-lyse) konzipiert, dass ohne den Einsatz giftiger Chemika-lien auskommt. Dieses Verfahren zerstört die Zellen der Mikroalgen und setzt so die Lipide frei. Die resultieren-de Restbiomasse, bestehend aus Zucker und Proteinen, konnte anschließend nachweislich als Nährstoff für Ölhe-fen genutzt werden. Hierbei wurde sowohl das Wachstum der Hefen als auch die Biosynthese von Lipiden auf ver-schieden Hydrolysaten untersucht, wodurch der Prozess auf maximierte Lipidausbeuten optimiert werden konn-te. Audi und Klüber haben die Schmierung von Sitzschie-nen in Automobilen als Anwendung für die Schmierstoffe ausgewählt, da diese mit dem typischen Tieftemperatur-eigenschaften von nativen Ölen vereinbar, und außerdem für den Endkunden erlebbar ist. Erste Fettkonzepte, die noch auf pflanzlichen Ölen basieren, wurden erfolgreich hinsichtlich Reibungsverhalten und – besonders wichtig für eine Anwendung im Innenraum – Geruchsverhalten optimiert. Für die Ökobilanz wurde ein Modell für den wesentlichen Prozess zur Herstellung der Algen- und Hefeöle, ausgehend von biogenem CO2, erstellt, das noch mit Daten zu unterfüttern ist. Auch wurden für die Ver-gleichsöle auf petrochemischer und pflanzlicher Basis Nachhaltigkeitsdaten eingeholt.

AUSBLICK

Im weiteren Projektverlauf wird die TUM die Kultivie-rungsprozesse für die Mikroalgen und Hefen weiter modi-fizieren, um das Fettsäureprofil der Lipide an die Anforde-rungen von Klüber Lubrication und Audi anzupassen. Die Mikroorganismen werden vom Partner Subitec GmbH (Algen) bzw. der TUM (Hefen) kultiviert, um ausreichen-de Mengen für die Weiterverarbeitung zu erzeugen. An-schließend erfolgt die Extraktion und Aufreinigung der Lipide. Die gereinigten Öle werden bei Klüber zu fertigen

Fetten formuliert, welche wiederum bei Audi in einem Feldversuch innerhalb der betriebseigenen Flotte getestet werden. Abschließend werden eine vergleichende Öko-bilanzierung der entwickelten und konventionellen Fette sowie eine Wirtschaftlichkeitsbetrachtung durchgeführt.

CO2Lubricants – Stoffliche Nutzung von CO2 zur Produktion von biobasierten Schmierstoffen

50 l Bioreaktor mit Ölhefen (© TUM)

4x28 L Photobioreaktoren der Subitec GmbH zur Kultivierung von Mikroalgen (© Subitec GmbH)

3332

CO2-NUTZUNG FÜR CHEMISCHE GRUNDSTOFFE

CO2 auf dem Weg zum Allrounder

In dem Projekt DreamResource soll ein Verfahren entwi-ckelt werden, um bestimmte Kunststoff-Komponenten mit einem CO2-Gehalt von bis zu 20 Prozent produzieren zu können. Der restliche Anteil besteht jeweils aus dem Erdöl-Derivat Ethylenoxid (EO), dessen Handhabung sehr anspruchsvoll ist. Im Labor konnte bereits gezeigt wer-den, dass Reaktionen von CO2 mit EO machbar sind. In der technischen Umsetzung besteht jedoch noch erheb-licher Forschungsbedarf.

Auf Basis von CO2 und Ethylenoxid ließen sich zum Bei-spiel Bausteine (Polyole) für Polyurethan-Hartschaum herstellen, einen weitverbreiteten Dämmstoff für Ge-

bäude und Kühlgeräte. Auch Formschaum etwa für Auto-sitze kommt grundsätzlich in Betracht. Ferner ist denk-bar, CO2-EO-Verbindungen zur Produktion sogenannter oberflächenaktiver Substanzen zu nutzen.

Die Rheinisch-Westfälische Technische Hochschule Aachen (RWTH) ist durch den Lehrstuhl für Technische Thermodynamik (LTT), das Institut für Umweltforschung und das CAT Catalytic Center (CAT) vertreten. Hier kom-men die Expertisen in der Analyse, Bewertung und Op-timierung von industriellen Energie- und Produktions-systemen, in der Untersuchung von Umwelteinflüssen der neuen Verbindungen sowie Erfahrungen in der Kata-

lysatorforschung zusammen. Das Institut für Chemie der Technischen Universität Berlin unterstützt bei der Cha-rakterisierung der oberflächenaktiven Substanzen und mit Technologiebewertungen.

Das Unternehmen PSS Polymer Standards Service bringt sich im Bereich der Polymeranalytik ein. Der Werkstoff-hersteller Covestro, bei dem auch die Koordination des Gesamtprojektes liegt, wird die Herstellung der neuarti-gen Polyole und erste Materialtestungen durchführen. Anschließend werden die neuartigen Polyole auf ihre Eignung für oberflächenaktive Substanzen und Dämm-platten bei BYK bzw. Puren getestet.

ZWISCHENERGEBNISSE

Alles fing an mit einer Kick-Off-Veranstaltung im Sep-tember 2016, als sich das Konsortium zum ersten Mal traf. Dann ging es an die praktische Arbeit. Reaktoren wurden im Labor aufgebaut, Sicherheitskonzepte erarbeitet und erste Versuche gemacht. Mit jedem Versuch hat sich das Gespür für die Reaktion vertieft und das technisch adres-sierbare Feld klarer herausgestellt.

Neben der Prozessentwicklung wurden erste CO2-haltige Materialmuster im Labor hergestellt, 30 Kilogramm gingen bereits an die verschiedenen Projektpartner für Charakte-risierungen und Anwendungstests. Je nach Anwendung werden dabei verschiedene Anforderungen an die Muster gestellt: kurze oder lange Ketten, linear oder verzweigt, zäh wie Honig oder dünnflüssig wie Wasser. Erste Charakteri-sierungs- und Anwendungstest stimmen positiv.

AUSBLICK

Ziel ist es, nachhaltige Materialien zu entwickeln, die sowohl ökologisch als auch ökonomisch sinnvoll sind. Dafür sind eine Ökobilanz, Betrachtungen der Ökotoxi-kologie sowie eine Technologiebewertung des neuen Pro-zesses bereits angelaufen.

Für Anwendungstest im großen Maßstab sind Muster-mengen im Tonnenmaßstab nötig. Am Upscaling der Laborreaktion hin zu einem Prozess in einer Miniplant wird bereits gearbeitet. Neben dem Vorantreiben der technischen Entwicklung steht im Fokus, die vielverspre-chendsten Anwendungsgebiete für die neuen CO2-halti-gen Materialien zu identifizieren – und das branchenüber-greifend sowie ökologisch und ökonomisch nachhaltig.

DreamResource – CO2 für reaktive Polyole und grenzflächenaktive Substanzen

(© Covestro Deutschland AG)

KONTAKT

Dr. Christoph Gürtler

Covestro Deutschland AGKaiser-Wilhelm-Allee 6051373 Leverkusen

Tel.: +49 214 60092177 E-Mail: [email protected] www. covestro.com

Weitere Kontaktdaten auf Seite 44

Projektlaufzeit: 09.2016 – 08.2019

3534

CO2-NUTZUNG FÜR CHEMISCHE GRUNDSTOFFE

KONTAKT

Dr.-Ing. Siegfried Bajohr

Karlsruher Institut für Technologie – Engler-Bunte-InstitutEngler-Bunte-Ring 176131 Karlsruhe

Tel.: +49 721 60848928 E-Mail: [email protected] www. kit.edu

Weitere Kontaktdaten auf Seite 45

Projektlaufzeit: 09.2016 – 08.2019

Von der Biomasse zum Methanol

Ziel des Verbundprojektes ist die Entwicklung einer in-novativen Prozesskette zur Synthese der Basischemikalie Methanol. Hierzu werden ein neuartiger Biomasse-Um-wandlungsprozess und ein innovatives Reaktorkonzept zur Methanolsynthese theoretisch und experimentell untersucht. Das Bindeglied ist die Synthesegaserzeugung in einem Wabenreaktor, die auch die Möglichkeit der an-schließenden Einbindung von in Industrieprozessen an-fallenden Nebenprodukt-Gasströmen beinhaltet.

Zunächst wird Biomasse in einer zweistufigen Druck-fermentation unter Druck zu Biogas (Methan und Koh-lendioxid) umgesetzt (Abb. 1) wobei die Druckerhöhung ausschließlich auf die mikrobielle Aktivität zurückzufüh-ren ist. Dadurch entfällt die energie- und kostenintensive Kompression. Im Projekt wird die technische Umsetzung einer 5 MW Anlage projektiert. Bei der daran anschließen-den Methanreformierung, für die die theoretische Aus-legung eines Wabenreaktors erfolgt, wird das Biogas zu

einem CO2-haltigen Synthesegas umgewandelt. Die Pro-zesskette liefert eine für die folgende Methanolsynthese optimale Gaszusammensetzung. Diese erfolgt in einem innovativen Blasensäulenreaktor (Abb. 2), welcher sich durch einen einfachen apparativen Aufbau auszeichnet und diverse Vorteile bezüglich effizienter Wärmeabfuhr und Prozesskontrolle bietet. Es werden grundlegende experimentelle Untersuchungen zur Methanolsynthese in Dreiphasenreaktoren durchgeführt und ein formalki-netischer Ansatz zur Beschreibung der Methanolsynthese aufgestellt. Weiterhin wird eine Messtechnik zur Bestim-mung von Blasengrößen in Blasensäulenreaktoren ent-wickelt, welche für die Beschreibung der Hydrodynamik einer Blasensäule essenziell ist. Hydrodynamik und Kine-tik liefern die notwendigen Daten für die Auslegung des großtechnischen Prozesses. Druckfermentation, Waben-reformierung und Aufbereitung von Industriegasen wer-den theoretisch betrachtet. Um möglichst realitätsnahe Aussagen für die abschließende Bewertung des Gesamt-prozesses hinsichtlich wirtschaftlicher und ökologischer Aspekte treffen zu können, wird die Prozesskette für zwei ausgewählte Modellstandorte betrachtet und mit etab-lierten Prozessen verglichen.

ZWISCHENERGEBNISSE

Nach einer Projektlaufzeit von 1,5 Jahren wurde das Detail Engineering der Druckfermentation abgeschlossen. Alle Hauptkomponenten wurden soweit projektiert, dass eine fundierte Kostenschätzung durchgeführt werden konnte. Sie wird nun in die finale Wirtschaftlichkeitsbetrachtung des Gesamtprojektes einfließen. Auch die Auslegungs-parameter des Wabenreaktors für die Methanreformie-rung wurden abschließend festgelegt. Weiterhin wurden notwendige Verfahrensstufen für die Einbindung von u.a. CO2 aus einer Klärschlammverbrennung definiert und damit begonnen die notwendigen Verfahrensstufen im Detail auszulegen. Für die Untersuchung des zentralen Gliedes der Prozesskette, die Methanolsynthese, wurde eine Laborapparatur mit einem Hochdruck-Autoklaven aufgebaut und in Betrieb genommen. Parallel hierzu wurde eine optische Sonde zur Blasengrößenmessung entwickelt und deren Einfluss auf die Strömung simu-liert. Weiterhin wurde eine erste Lifecycle-Analyse des Gesamtprozesses durchgeführt.

OptiMeOH – Optimierte Prozesskette zur resourceneffizienten Methanolsynthese

Biomasse HydrolysepHR ≈ pUT = 55 °C

MethanogenesepMR = 10–100 bar

T = 37 °C

Gärrest(fest)

RohbiogasyCH4=f (pMR), CO2

HydrolysegasCO2, H2

Gärrest(flüssig)

EntspannungsgasCO2, CH4

Entspannen der Fermentations-

flüssigkeit

Membran

Abb. 1: Fließbild der zweistufigen Druckfermentation von Biomasse (© Karlsruher Institut für Technologie)

Abb. 2: Prinzipskizze des Blasensäulenreaktors für die Methanol-synthese (© Karlsruher Institut für Technologie)

36 37

CO2Net+ – Wissenschaftliches Begleitvorhaben zur Fördermaßnahme

3938

CO2NET+

CO2NET+ – Wissenschaftliches Begleitvorhaben zur Fördermaßnahme

KONTAKT

Dr.-Ing. Alexis Bazzanella

DECHEMA Gesellschaft für Chemische Technik und Biotechnologie e.V.Theodor-Heuss-Allee 2560486 Frankfurt am Main

Tel.: +49 69 7564343 E-Mail: [email protected] www. dechema.de

Weitere Kontaktdaten auf Seite 43

Projektlaufzeit: 07.2016 – 12.2019

KATALYSATOR FÜR NEUE TECHNOLOGIEN

Das Erfassen, Aufbereiten und der Austausch von Know-how ist von zentraler Bedeutung bei der Durchführung von Maßnahmen, an denen viele Akteure beteiligt sind.

Das Projekt CO2Net+ dient im Rahmen der Fördermaß-nahme CO2Plus als Katalysator, mit dem Ziel, die Vernet-zung von Projekten zu fördern und Synergien zu erzeu-gen. Die Umsetzung von entwickelten Technologien soll somit verbessert und beschleunigt werden.

Technologien zur stofflichen Nutzung von CO2 liefern ei-nen wesentlichen Beitrag zur Verbreiterung der Rohstoff-basis der chemischen Industrie und eröffnen neue Wege, um CO2-Emissionen zu reduzieren. Das wissenschaftliche Begleitvorhaben CO2Net+ unterstützt Projekte, die durch Forschung und Entwicklung einen wesentlichen Beitrag

zur Umsetzung und Verbreitung der entwickelten Tech-nologien leisten. Im Fokus von CO2Net+ stehen daher das Zusammenführen und Aufbereiten von Ergebnissen der Projekte für die Öffentlichkeit, die Vernetzung, die Be-wertung und Potenzialabschätzung der Ergebnisse der Fördermaßnahme und Forschungsaufgaben zur Akzep-tanz der CO2-Nutzung.

VON DER FORSCHUNG IN DIE ÖFFENTLICHKEIT

Die DECHEMA als Projektkoordinator bereitet die Er-gebnisse der Projekte auf, um sie der (Fach-) Öffentlich-keit vorzustellen. Dies erfolgt durch die Organisation von Statuskonferenzen zur Fördermaßnahme CO2Plus, über Beiträge in Fachzeitschriften und Zeitungen, so-wie durch die Bereitstellung und Pflege einer Website www.chemieundco2.de. Im Rahmen des Internetauftritts werden alle relevanten Neuigkeiten und Wissenswertes

zum Thema bereitgestellt. Die intensive Vernetzung der geförderten Projekte und der Akteure der Fachgemein-schaft wird durch projektübergreifende Veranstaltungen gewährleistet, wie z.B. Workshops zu Querschnittthemen.

LEBENSZYKLUSANALYSE CO2-BASIERTER GRUND-STOFFCHEMIKALIEN UND POLYMERE

Mit einer Lebenszyklusanalyse wurde die Produktion von ausgewählten CO2-basierten Chemikalien (Methan, Methanol, Synthesegas) und Polymeren (Polyethylen, Polypropylen, Polyoxymethylen) mit der jeweiligen kon-ventionellen Produktion verglichen. Für den Vergleich wurden verschiedene CO2-Quellen betrachtet, z.B. ein Zementwerk oder eine Müllverbrennungsanlage (MVA). Das CO2 wird mit H2 zu Kohlenwasserstoffen umgewan-delt, welcher durch Elektrolyse erzeugt wird. Es wird an-genommen, dass hierfür ausschließlich Strom aus rege-nerativen Quellen, z.B. Windkraft, verwendet wird. Die Ergebnisse zeigen:

• Wenn Windstrom verwendet und das CO2 aus einer Punktquelle abgeschieden wird, führt die CO2-basier-te Produktion zu reduzierten Treibhausgasemissionen bei allen untersuchten Produkten

• Je nach Masseanteil des aufgenommenen CO2 im Pro-dukt fällt die CO2-Einsparung unterschiedlich hoch aus

• Abscheidung von CO2 aus der Luft führt aufgrund des hohen Energiebedarfes für alle Produkte zu der ge-ringsten GWI-Reduktion und kann bei PE und PP zu einer Steigerung des GWI (Global Warming Impact) führen

• Es gibt einen Zielkonflikt zwischen der Reduzierung der Treibhausgasemissionen und der Ressourcenef-fizienz, da alle CO2-basierten Prozesse einen höheren Rohstoffinput erfordern aufgrund des höheren Ener-gieaufwands und der dazu benötigten Infrastruktur

• Im Verhältnis zu den Werten für die gesamte deutsche Wirtschaft überwiegen die Emissionseinsparungen gegenüber dem zusätzlichen Rohstoffbedarf für Me-than, Methanol und POM.

SOZIALE ASPEKTE

Das Institute for Advanced Sustainability Studies (IASS) lud am 20. Juni 2017 zum Round Table „Kennzeichnung von mit CO2 hergestellten Produkten“. Mit dem Fokus auf Labeling/Produktkennzeichnung griff das IASS ein Thema auf, das in Gesprächen und Diskussionen mit Experten und Stakeholdern gleichermaßen häufig berührt wurde.

Der erste Themenblock der Veranstaltung vermittelte zu-nächst Grundlagen zur Kennzeichnung von Produkten mit Nachhaltigkeitsbezug, bzw. innerhalb dieser Möglich-keiten zu Optionen für die CO2-Nutzung. Prof. Dr. Stefan Bringezu, Wuppertal Institut, und Dr.-Ing. Thomas Fröh-lich, IFEU Institut für Energie- und Umweltforschung Heidelberg führten in die Möglichkeiten der Zertifizie-rung und in die Problematik der CO2-Bilanzierung von mit CO2 hergestellten Produkten ein. Hans Bolscher, Tri-nomics, erörterte mögliche europäische Weichenstellun-gen für eine Kennzeichnung von CCU-Produkten.

Der zweite Themenblock der Veranstaltung lenkte den Fo-kus von den übergreifenden Aspekten auf die konkreten Produkte. Barbara Olfe-Kräutlein, IASS, referierte über kun-denorientierte Botschaften, die bereits heute von Anbietern von CCU-Produkten vermittelt werden und die Optionen, die solche Botschaften innerhalb von bestehenden Zerti-fizierungssystemen bieten können. Berit Stange, Covestro AG, berichtete im Gespräch mit Moderator Jan-Martin Wi-arda über erste Erfahrungen, die bei der Markteinführung von CO2-basierten Produkten gemacht wurden.

Die 25 Teilnehmer des Round Tables setzten sich zusam-men aus Vertretern von Unternehmen, Verbänden und auch Institutionen wie dem Umweltbundesamt. Die Ver-anstaltung war der dritte Round Table in der Reihe „Dia-loge zu ‚Carbon Capture and Utilization‘ (CCU)-Technolo-gien“, zu der das IASS seit 2014 einlädt.

Verminderung der Treibhausgasemissionen (GWI = Global Warming Impact) für ausgewählte Chemikalien und Polymere unter Betrachtung von verschiedenen CO2-Quellen, im Vergleich zur konventionellen Produktion (basierend auf: Hoppe et al. 2017 und Hoppe 2018)

Round Table-Veranstaltung am 20 Juni 2017 in Podsdam (© IASS)

414040 41

Kontaktdaten der Verbundpartner

4342

KONTAKTDATEN DER VERBUNDPARTNERKONTAKTDATEN DER VERBUNDPARTNER

BIOELEKTROPLAST CARBONCAT CO2FORM

PROJEKTKOORDINATOR

Karlsruher Institut für TechnologieInstitut für Angewandte Biowissenschaften Prof. Johannes GescherFritz-Haber-Weg 276131 Karlsruhe

Tel.: +49 721 60841940E-Mail: [email protected]

Fraunhofer-Institut für Mikrotechnik und Mikrosysteme IMMICT-IMMDr. Thomas RehmCarl-Zeiss-Str. 18-2055129 Mainz

Tel.: +49 6131 990195E-Mail: [email protected]

BASF SEDr. Thomas SchaubCarl-Bosch-Straße 3867056 Ludwigshafen

Tel.: +49 621 6048957E-Mail: [email protected]

VERBUNDPARTNER

Albert-Ludwigs-Universität FreiburgInstitut für MikrosystemtechnikProf. Dr. Sven KerzenmacherLeobener Straße 628359 Bremen

Tel.: +49 421 21863331E-Mail: [email protected]

Julius-Maximilians-Universität Würzburg Institut für Organische ChemieProf. Dr. Anke KrügerAm Hubland97074 Würzburg

Tel.: +49 931 3185334E-Mail: [email protected]

Ludwig-Maximilians-Universität München Department Chemie und BiochemieProf. Dr. Oliver TrappButenandtstr. 5-13 (Haus F)81377 München

Tel.: +49 89 218077461E-Mail: [email protected]

Dr. Benjamin SahlmannMozartweg 423795 Bad Segeberg

Tel.: +49 4551 8919956E-Mail: [email protected]

Ruprecht-Karls-Universität HeidelbergAnorganisch-Chemisches InstitutProf. Dr. Peter CombaIm Neuenheimer Feld 27069120 Heidelberg

Tel.: +49 6221 548453E-Mail: [email protected]

Ruprecht-Karls-Universität Heidelberg Organisch-Chemisches InstitutProf. A. Stephen K. HashmiIm Neuenheimer Feld 27069120 Heidelberg

Tel.: +49 6221 548413E-Mail: [email protected]

hte GmbH the high throughput experimentation companyDr. Andreas KuschelKurpfalzring 10469123 Heidelberg

Tel.: +49 6221 7497305E-Mail: [email protected]

CO2LUBRICANTS CO2NET+ CO2SELEKT

PROJEKTKOORDINATOR

Klüber Lubrication München SE & Co. KGDr. Philipp AltmannGeisenhausenerstrasse 781379 München

Tel.: +49 89 7876376E-Mail: [email protected]

DECHEMA Gesellschaft für Chemische Technik und Biotechnologie e.V.Dr.-Ing. Alexis BazzanellaTheodor-Heuss-Allee 2560486 Frankfurt am Main

Tel.: +49 69 7564343E-Mail: [email protected]

DBI Gas- und Umwelttechnik GmbHDipl.-Chem. Udo LubenauKarl-Heine-Straße 109-11104229 Leipzig

Tel.: +49 341 2457160E-Mail: [email protected]

VERBUNDPARTNER

Technische Universität MünchenWerner Siemens–Lehrstuhl für Synthetische BiotechnologieProf. Dr. Thomas BrückLichtenberg Str. 485748 Garching

Tel.: +49 89 28913253E-Mail: [email protected]

Universität KasselCenter for Environmental Systems ResearchProf. Dr. Stefan BringezuWilhelmshöher Allee 4734117 Kassel

Tel.: +49 561 8046115E-Mail: [email protected]

Fraunhofer-Institut für Keramische Technologien und SystemeInstitutsteil HermsdorfDr.-Ing. Norman Reger-WagnerMichael-Faraday-Str. 107629 Hermsdorf

Tel.: +49 36601 93015025E-Mail: norman.reger-wagner@ikts. fraunhofer.de

AUDI AktiengesellschaftDr. Simone Müller-HellwigAuto-Union-Str. 185057 Ingolstadt

Tel.: +49 841 8933257E-Mail: [email protected]

Institute for Advanced Sustainability Studies e.V.Dr. Barbara Olfe-KräutleinBerliner Str. 13014467 Potsdam

Tel.: +49 331 28822357E-Mail: barbara.olfe-kraeutlein@iass- potsdam.de

Walhalla Kalk GmbH & Co. KGWolfgang ScheurerDonaustaufer Str. 20793055 Regensburg

Tel.: +49 941 4025130E-Mail: [email protected]

Subitec GmbHPeter BergmannJulius-Hölder-Str. 3670597 Stuttgart

Tel.: +49 711 365402922E-Mail: [email protected]

Wünschendorfer Dolomitwerk GmbHOlaf OrtleppGeraer Str. 3407570 Wünschendorf/Elster

Tel.: +49 36603 810E-Mail: [email protected]

Johann Bergmann GmbH & CoDr. Thomas JendersieAzendorf 6395359 Kasendorf

Tel.: +49 9220 18130E-Mail: [email protected]

BGH Edelstahl Freital GmbHSönke WinterhagerAm Stahlwerk 101705 Freital

Tel.: +49 351 6462123E-Mail: [email protected]

Kontaktdaten der Verbundpartner

4544

KONTAKTDATEN DER VERBUNDPARTNERKONTAKTDATEN DER VERBUNDPARTNER

CORAL DREAMRESOURCE eETHYLEN

PROJEKTKOORDINATOR

Zentrum für Sonnenenergie- und Wasserstoff-Forschung Baden-WürttembergDr.-Ing. Ulrich ZuberbühlerMeitnerstr. 170563 Stuttgart

Tel.: +49 711 78 70239E-Mail: [email protected]

Covestro Deutschland AGDr. Christoph GürtlerKaiser-Wilhelm-Allee 6051365 Leverkusen

Tel.: +49 214 60092177E-Mail: [email protected]

Siemens AGCorporate TechnologyDr. Günter SchmidGünther-Scharowsky-Str. 191058 Erlangen

Tel.: +49 9131 732109E-Mail: [email protected]

VERBUNDPARTNER

Universität StuttgartInstitut für PolymerchemieProf. Dr. Michael R. BuchmeiserPfaffenwaldring 5570569 Stuttgart

Tel.: +49 711-68564075E-Mail: michael.buchmeiser@ipoc. uni-stuttgart.de

Rheinisch-Westfälische Technische Hochschule AachenCAT Catalytic CenterDr. Marcel LangerWorringerweg 252074 Aachen

Tel.: +49 241 8028597E-Mail: afzal.subhani@catalyticcenter. rwth-aachen.de

Evonik Resource Efficiency GmbHDr. Dorit WolfRodenbacher Chaussee 463457 Hanau

Tel.: +49 6181 598746E-Mail: [email protected]

ifeu – Institut für Energie- und Umweltforschung Heidelberg GmbHDr.-Ing. Thomas FröhlichIm Weiher 1069121 Heidelberg

Tel.: +49 6221 4767772E-Mail: [email protected]

Technische Universität BerlinInstitut für ChemieProf. Dr. Reinhard SchomäckerStraße des 17. Juni 12410623 Berlin

Tel.: +49 30 31424973E-Mail: [email protected]

Forschungszentrum Jülich GmbH – Helmholtz-Institut Erlangen-Nürnberg Institut für Energie- und Klimaforschung Dr. Karl MayrhoferEgerlandstr. 391058 Erlangen

Tel.: +49 9131 8520843E-Mail: [email protected]

puren GmbhDr. Thomas BommerRengoldshauser Str. 488662 Überlingen

Tel.: +49 7551 8099425E-Mail: [email protected]

Ruhr-Universität BochumInstitut für Experimentalphysik IV – FestkörperphysikProf. Dr. Beatriz Roldan CuenyaUniversitätsstr. 15044801 Bochum

Tel.: +49 234 3223649E-Mail: [email protected]

PSS Polymer Standards Service GmbHProf. Dr. Thorsten HofeIn der Dalheimer Wiese 555120 Mainz

Tel.: +49 6131 9623960E-Mail: [email protected]

Technische Universität BerlinInstitut für ChemieProf. Dr. Peter StrasserStraße des 17. Juni 12410623 Berlin

Tel.: +49 30 314 29542E-Mail: [email protected]

BYK-Chemie GmbHDr. Majdi Al-MasriAbelstr. 4546483 Wesel

Tel.: +49 281 67023096E-Mail: [email protected]

MIKE OPTIMEOH PROPHECY

PROJEKTKOORDINATOR

DECHEMA-ForschungsinstitutDr. Dirk HoltmannTheodor-Heuss-Allee 2560486 Frankfurt am Main

Tel.: +49 69 7564610E-Mail: [email protected]

Karlsruher Institut für Technologie – Engler-Bunte-InstitutDr.-Ing. Siegfried BajohrEngler-Bunte-Ring 176131 Karlsruhe

Tel.: +49 721 60848928E-Mail: [email protected]

Leibniz-Institut für Katalyse e.V. an der Universität RostockProf. Dr. Jennifer StrunkAlbert-Einstein-Str. 29 a18059 Rostock

Tel.: +49 381 1281375E-Mail: [email protected]

VERBUNDPARTNER

ifn Forschungs- und Technologiezentrum GmbHDr. Rolf HommelDr.-Bergius-Str. 1906729 Elsteraue

Tel.: +49 3441 538835E-Mail: [email protected]

DVGW-Forschungsstelle am Engler- Bunte-Institut des Karlsruher Instituts für TechnologieProf. Dr.-Ing. Thomas KolbEngler-Bunte-Ring 176131 Karlsruhe

Tel.: +49 721 60842561E-Mail: [email protected]

Carl von Ossietzky Universität OldenburgInstitut für Chemie Prof. Dr. Michael WarkCarl-von-Ossietzky Str. 9-1126129 Oldenburg

Tel.: +49 441 7983675E-Mail: [email protected]

Infraserv GmbH & Co. Höchst KGProf. Dr. Thomas BayerIndustriepark Höchst Geb. C. 52665929 Frankfurt am Main

Tel.: +49 69 30517514E-Mail: [email protected]

Technische Universität Kaiserslautern Lehrstuhl für Thermische VerfahrenstechnikProf. Dr. Hans-Jörg BartGottlieb Daimler Str. 4467663 Kaiserslautern

Tel.: +49 631 2052414E-Mail: [email protected]

Karlsruher Institut für TechnologieInstitut für Technikfolgenabschätzung und SystemanalyseDr. Andreas PatykKarlstr. 1176133 Karlsruhe

Tel.: +49 721 60824606E-Mail: [email protected]

Provadis School of International Management and Technology AGProf. Dr.-Ing. Ralf EhretIndustriepark Höchst Geb. B 84565929 Frankfurt am Main

Tel.: +49 69 30583845E-Mail: [email protected]

Universität Stuttgart Institut für Akustik und Bauphysik - Aleksandar LozanovskiWankelstr. 570563 Stuttgart

Tel.: +49 711 9703163E-Mail: aleksandar.lozanovski@lbp. uni-stuttgart.de

Technische Universität BerlinInstitut für ChemieProf. Dr. Reinhard SchomäckerStraße des 17. Juni 12410623 Berlin

Tel.: +49 30 31424973E-Mail: [email protected]

Infraserv GmbH & Co. Höchst KGProf. Dr. Thomas BayerIndustriepark Höchst Geb. C. 52665929 Frankfurt am Main

Tel.: +49 69 30517514E-Mail: [email protected]

Mitsubishi Hitachi Power Systems Europe GmbHDr. Arthur HeberleSchifferstr. 8047059 Duisburg

Tel.: +49 203 80381229E-Mail: [email protected]

4746

KONTAKTDATEN DER VERBUNDPARTNER IMPRESSUM

THERMEMPLUS

PROJEKTKOORDINATOR

Innovations- und Bildungszentrum Hohen Luckow e.V.Dr. Ralf BobackBützower Str. 1 a18239 Hohen Luckow

Tel.: +49 3829 574101E-Mail: [email protected]

VERBUNDPARTNER

Universität Duisburg-Essen - Institut für Energie- und Umwelttechnik e.V.Dr. Egon ErichBliersheimerstr. 58-6047229 Duisburg

Tel.: +49 2065 418268E-Mail: [email protected]

Universität Rostock - Leibniz-Institut für Katalyse e.V.Dr. Sebastian WohlrabAlbert-Einstein-Str. 29 a18059 Rostock

Tel.: +49 381 1281328E-Mail: [email protected]

HS Apparatetechnik GmbHDaniel SchuckertDresdener Str. 1606886 Wittenberg, Lutherstadt

Tel.: +49 3491 4591111E-Mail: [email protected]

Herausgeber DECHEMA Gesellschaft für Chemische Technik und Biotechnologie e.V.Dr.-Ing. Alexis BazzanellaTheodor-Heuss-Allee 2560486 Frankfurt am MainTel.: +49 69 7564343E-Mail: [email protected]

Redaktion Dipl.-Ing. Dennis Krämer, Dr.-Ing. Oliver Hurtig, DECHEMA e.V., Frankfurt am Main Gestaltung PM-GrafikDesign, Peter Mück, Wächtersbach BildnachweiseTitelseite und S. 5: Covestro AG Aufmacherbilder innen: S. 6: wichientep - stock.adobe.com · S. 8/10/12 oben: frenta - stock.adobe.com S. 14: Tom - stock.adobe.com · S. 16/18/20/24 oben: kalafoto - stock.adobe.com · S. 26: Mopic - stock.adobe.com S. 28/30/32/34 oben: psdesign1 - stock.adobe.com · S. 36: twobee - stock.adobe.com · S. 38 0ben: psdesign1 - stock.adobe.comS. 40: XtravaganT - stock.adobe.com

Bezug über DECHEMA Gesellschaft für Chemische Technik und Biotechnologie e.V.Theodor-Heuss-Allee 2560486 Frankfurt am MainTel.: +49 69 7564191E-Mail: [email protected]

DruckSeltersdruck & Verlag Lehn GmbH & Co. KG, Selters

Stand1. Auflage, April 2018

Ansprechpartner beim BMBFDr. Helmut Löwe Bundesministerium für Bildung und Forschung (BMBF)Referat 724 - Ressourcen und Nachhaltigkeit53170 BonnTel.: +49 228 99572110E-Mail: [email protected]

Ansprechpartnerin beim ProjektträgerDr. Stefanie RothProjektträgerschaft Ressourcen und NachhaltigkeitProjektträger Jülich, Forschungszentrum Jülich GmbHZimmerstr. 26-27 10969 BerlinTel.: +49 30 201993284E-Mail: [email protected]