Forschungsprojekt Ursache und Vermeidung der...

Transcript of Forschungsprojekt Ursache und Vermeidung der...

Forschungsprojekt

Ursache und Vermeidung der Beeinträchtigungen von Rekuperator- und Regenerativbrennern durch Ablagerungen

Projektpartner: OWI Oel-Waerme-Institut GmbH, Herzogenrath,

BFI , VDEh-Betriebsforschungsinstitut GmbH, Düsseldorf,

IWTT, TU Bergakademie Freiberg

Laufzeit: 01.01.2014 - 30.06.2016

Einleitung und Problemstellung

Bei vielen Prozessen in der Stahl-, Nichteisenmetall- und Keramikindustrie werden direkt befeuerte Industrieöfen eingesetzt. Um den thermischen Wirkungsgrad der Anlagen zu erhöhen, wird die Verbrennungsluft vorgewärmt. Hierzu wird die Enthalpie der heißen Abgase benutzt. Die Wärmeübertragung erfolgt in Rekuperatoren, bei welchen Luft und Abgas gleichzeitig räumlich voneinander getrennt strömen, oder in Regeneratoren, welche mit Speicherkörper gefüllt sind und abwechselnd von dem heißen Abgas und der zu erwärmenden Luft durchströmt werden. Beide Arten der Wärmeübertrager können dezentral als eine Wärmeübertrager-Brenner-Einheit oder als zentrale Vorrichtungen ausgeführt werden, bei welchen die Abgase mehrerer Brenner gesammelt werden und die vorgewärmte Luft entsprechend auf die Brenner verteilt wird.

Korrosion, Verschmutzung und Ablagerungen beeinträchtigen oft den Betrieb der Wärmeübertrager und führen dazu, dass deren Durchströmbarkeit nicht gewährleistet ist. Die Folge sind ein gesteigerter Brennstoffverbrauch und mögliche Schäden der Anlage oder des behandelten Wärmguts. Dieses Forschungsvorhaben hat daher das Ziel, den Ursprung und die Wirkung der Verunreinigungen zu klären und darauf basierend Strategien und Empfehlungen für die Reduktion oder die Entfernung der Verschmutzungen und für den Betrieb der Wärmeübertrager abzuleiten. Die sich daraus ergebenden Aufgabenstellungen sind zwischen den drei Projektpartnern aufgeteilt.

Ziele und Aufgaben des IWTT

Die Werkstoffe der Wärmeübertrager können von in den Ofen eingeschleppten Alkalien angegriffen werden. Bei vielen Wärmebehandlungsprozessen von Stahl stellen die beim Gießen des Stahls eingesetzten Gieß- und Lunkerpulver, welche aus technologischer Sicht verschiedene Funktionen erfüllen, eine Quelle für Alkalien dar. In diesem Zusammenhang werden am IWTT folgende Ziele verfolgt:

• Nachbildung von Ablagerungen von Fremdstoffen (Alkalimischungen) auf keramischen Regeneratoren und metallischen Rekuperatoren

• Identifikation kritischer Störstoffe (festhaftende Ablagerung oder Korrosion)

• Erarbeiten eines Katalogs der Schadensbildung

• Ableiten von Empfehlungen für den Betrieb von Regeneratoren und Rekuperatoren oder für eine mögliche Entfernung entstandener Beläge.

Kurzpräsentation ausgewählter Ergebnisse

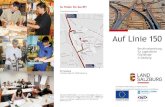

Um die Wirkung unterschiedlicher alkalischer Mischungen auf die Werkstoffe der Wärmeübertrager untersuchen zu können, wurde am IWTT ein Prüfstand aufgebaut, in welchem gleichzeitig metallische Werkstoffe für Rekuperatoren und keramische Werkstoffe für Regeneratoren untersucht werden können (Bild 1).

Bild 1: Die aufgebaute Versuchsanlage

Die Anlage besteht aus einem horizontalen Hauptrohr und drei angeschlossenen vertikalen Rohre. Auf der Stirnseite des Hauptrohres ist ein Gasbrenner eingebaut, dessen Abgase in die vertikalen Rohre geleitet werden. Zwei der vertikalen Rohre bilden einen Regenerator und einen Rekuperator nach. Das dritte Rohr dient als Bypass und nimmt ein Teil des Brennerabgases auf, während der Regenerator in seiner Kaltphase von der vorzuwärmenden Luft durchströmt wird. Die Umschaltung zwischen der Kaltphase und der Warmphase des Regenerators, in welcher das heiße Abgas durch den Regenerator geleitet wird, erfolgt mit Hilfe von pneumatischen Hochtemperaturklappen. Im Hauptrohr befindet sich eine keramische Schale mit einer Mischung verschiedener alkalischer Stoffe in Pulverform. Das Hauptrohr wird auf ca. 1050 °C aufgeheizt, so dass ein Teil der alkalischen Verbindungen verdampft wird und mit dem Abgas in die zwei Wärmeübertragerrohre geleitet wird. Im Rekuperatorrohr wurde ein Vierteilsegment eines Rippenrohres aus 1.4848 eingebaut und im Regenerator - entweder 22 Wabenkörper aus Pyrolit oder 2 Speicherkörper aus SiSiC. Die Eisenbasislegierung 1.4848 besteht aus folgenden wesentlichen Komponenten: 24-27 % Cr, 19-22 % Ni, 1-2,5 % Si, ≤ 2 % Mn, ≤ 0,5 % Mo (in Masseprozent). Pyrolit ist eine Cordierit-Basis Keramik mit folgender Zusammensetzung: 53,4 % Cordierit, 15,9 % Mullit, 13,6 % Al2O3, 3,4 % Spinell (MgAl2O4), 2,3 % Quarz und einem amorphen Anteil von etwa 11,4 % (Angaben in Masseprozent). SiSiC besteht aus 85 – 94 Masse-% SiC und 15 – 6 Masse-% Si.

Die durchgeführten Versuche bestehen aus einer Aufheizphase, einer darauffolgenden Haltephase und einer Abkühlphase. In der Aufheizphase wird der Brenner zunächst mit einer Leistung von 15 kW und in Anschluss mit einer Leistung von 12 kW betrieben. Während der Haltephase beträgt die Leistung ca. 9,5 kW und die Temperatur im Hauptrohr ca. 1050 °C. In allen Phasen wird ein Luftverhältnis von ca. 1,3 eingestellt. Nach Brennerstopp erfolgt die Abkühlphase unter Einsatz von Kühlluft. Die Dauer der Aufheizphase beträgt insgesamt 60 Minuten (50 Minuten bei P = 15 kW und 10 Minuten bei P = 12 kW) und die Haltephase ist bei den verschiedenen Versuchen unterschiedlich lang.

Bild 2 und Bild 5 zeigen die gemessenen Temperaturprofile über die Länge der Wärmeübertrager (Temperaturmessstellen: siehe Bild 1).

Bild 2: Gemessene Temperaturen im Regenerator und Positionen der Wabenkörper (Nr. 1 bis 22)

Es erfolgten Versuche mit einer Mischung aus 56 g Na2CO3 und 135 g CaO. Bei den Versuchen wurden im Regenerator Wabenkörper aus Pyrolit eingebaut und nach verschiedenen Versuchsdauern (Summe aus Aufheiz- und Haltephase) entnommen und analysiert. Bild 3 zeigt die Probe Nr. 21 nach 150 h unter der Einwirkung der Mischung. In Bild 4 sind zwei REM-Bilder des Querbruchs dieser Probe zu sehen. Es wurden grünliche, schimmernde Ablagerungen auf der Seitenfläche und der Stirnfläche der Wabenkörper beobachtet, wobei die Intensität der Ablagerungen in Richtung Abgasaustrittsseite des Regenerators abnahm.

Auf den REM-Bildern der Probe sind plättchenförmige Ablagerungen aus Cr2O3 zu erkennen und eine Ablagerungsschicht reich an Cr, Na, Ca, wie die Analyse in Bild 3 zeigte. Nach den durchgeführten Versuchen mit einer Gesamtdauer von 290 h waren die Kanäle der Wabenkörper frei, so dass keine Beeinträchtigung des Betriebs des Regenerators vorlag.

Bild 3: Probe 21 nach 150 h (links) unter der Einwirkung der Mischung aus Na2CO3 und CaO und Auszug der Analyse der Probe nach 150 h (rechts)

Bild 4: REM-Bilder des Querbruchs der Probe 21 nach 150 h unter der Einwirkung der Mischung aus Na2CO3 und CaO

Beim metallischen Rekuperator zeigte sich eine deutliche Abhängigkeit der beobachteten Ablagerungsbildung von der Temperatur. In Bild 5 sind die berippte Oberfläche des Rekuperators nach 316 h unter der Einwirkung der Mischung und die gemessenen Temperaturen in drei verschiedenen Positionen über die Länge des Rekuperators gezeigt.

Bild 5: Rekuperatoroberfläche nach 316 h in Betrieb (oben) und gemessene Temperaturen (Rippenspitze, minimale und maximale Temperatur) im Rekuperator (unten)

Am „heißen“ Ende des Rekuperators auf der Abgaseintrittsseite sind kaum Ablagerungen vorhanden. Im Temperaturbereich zwischen ca. 750 °C und 820 °C sind grünlich schimmernde Ablagerungen zu erkennen und auf der Abgasaustrittsseite bei Temperaturen zwischen ca. 550 °C und 750 °C – ausgeprägte gelb-grünliche Ablagerungen. Mit Hilfe von EDX-Analysen einzelner Rekuperatorrippen aus dem Bereich mit gelb-grüner Färbung konnte die Zusammensetzung der Ablagerungen ermittelt werden. Es wird vermutet, dass es sich bei den Ablagerungen um Natriumchromat (Na2CrO4) handelt. Natriumchromat weist eine gelbe Färbung auf und hat eine Schmelztemperatur von ca. 792 °C. Bei höheren Temperaturen ist es instabil und wird thermisch zersetzt. Daher wird es nur am „kalten“ Ende des Rekuperators bei Temperaturen zwischen ca. 550 °C und 750 °C beobachtet.

Für die Bildung von Natriumchromat könnte folgende Reaktion verantwortlich sein:

4 MnCr2O4 + 8 Na2CO3 + 6 O2 → 8 Na2CrO4 + 4 MnO + 8 CO2.

Aus Literatur ist bekannt, dass bei der Oxidation des Rekuperatorwerkstoffs 1.4848 an der Oberfläche eine Schicht aus MnCr2O4 entsteht. Weiterhin ist möglich, dass NaOH oder Na2O anstelle von Na2CO3 an der Reaktion teilnimmt.

Finanzierung

Dieser Bericht ist Teil des wissenschaftlichen Ergebnisses einer Forschungsaufgabe, die von der Forschungsgemeinschaft Industrieofenbau e.V. (FOGI) über das Forschungskuratorium Maschinenbau e.V. (FKM) gestellt wurde und über die Arbeitsgemeinschaft industrieller Forschungsvereinigungen e.V. (AiF) im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages unter AiF-Nr. 17964 N finanziell gefördert wurde.

Das Forschungsvorhaben wurde am OWI Oel-Waerme-Institut GmbH, Herzogenrath, unter der Leitung von Dipl.-Ing. Diarra, am BFI, VDEh-Betriebsforschungsinstitut GmbH, Düsseldorf, unter der Leitung von Dr. -Ing. Sylvia Otto und am IWTT, TU Bergakademie Freiberg unter der Leitung von Prof. H. Krause durchgeführt.

Das Vorhaben wurde von einem Arbeitskreis unter der Leitung von Dr. Heinz-Peter Gitzinger, Elster GmbH, begleitet. Die Autoren danken diesem Arbeitskreis für die zuteil gewordene Unterstützung.

Ansprechpartner

Dr.-Ing. Guergana Teneva-Kosseva

Tel.: +49 3731 / 39 2013