GUV-SI 8036 - Schul-Information 'Keramik' - DGUV...

Transcript of GUV-SI 8036 - Schul-Information 'Keramik' - DGUV...

GUV-SI 8036 (bisher GUV 57.1.30.1)

GUV-InformationenSicherheit im Unterricht

KeramikEin Handbuch für Lehrkräfte

Herausgeber

Bundesverband der UnfallkassenFockensteinstraße 1, 81539 Münchenwww.unfallkassen.de

Ausgabe Juni 2005

Illustrationen:RUF & SPREIGL, München

Alle Rechte vorbehalten. Nachdruck, auch auszugsweise, nur mitvorheriger Genehmigung des Herausgebers.Printed in Germany

Zu beziehen unter Bestell-Nr. GUV-SI 8036 vom zuständigenUnfallversicherungsträger, siehe vorletzte Umschlagseite.

GUV-SI 8036 (bisher GUV 57.1.30.1)

GUV-InformationenSicherheit im Unterricht

K E R A M I KEin Handbuch für Lehrkräfte

3

Seite

Vorwort . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

Begriffe, Produkte, Sicherheitshinweise . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

Der Werkstoff . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7

Die Formgebung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11

Das Engobieren . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15

Das Trocknen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16

Der Rohbrand (Schrühbrand) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 17

Das Glasieren . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 18

Der Glattbrand . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 19

Die Nacharbeit . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 20

Literaturverzeichnis . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 21

Stichwortverzeichnis . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 22

Inhaltsverzeichnis

Keramik bietet unerschöpfliche Gestaltungsmöglichkeiten, die jede individuelle Aus-drucksform zulassen. Mit einfachen Mitteln und Techniken haben Menschen währendJahrtausenden einen außergewöhnlichen Reichtum großartiger Formen von Gefäßenund Skulpturen geschaffen.

Ziegel, Krüge, Fliesen und Schmuck legen Zeugnis über die lange Tradition diesesMaterials ab.

Viele dieser Gegenstände wurden noch ohne technische Hilfsmittel ausschließlich mitder Hand geformt, wobei die Formgebung im Lauf der Zeit immer mehr verfeinertwurde. Heute werden keramische Produkte auch von Maschinen in Massenproduktenhergestellt.

Ton ist ein idealer und lebendiger Werkstoff zugleich. Seine leichte Formbarkeit unddas zunehmende Bedürfnis, sich selbst gestalterisch zu betätigen, ist wohl auch dieUrsache für den hohen Grad der Beliebtheit des Töpferns sowohl im Schul- als auch imFreizeitbereich. Es darf jedoch nicht vergessen werden, dass beim Bearbeiten von Tonauch gesundheitsschädliche Stoffe entstehen und frei werden können.

Die vorliegende Broschüre soll Lehrkräften in allgemein bildenden Schulen für denWerk- und Technikunterricht als Hilfestellung dienen, um mit dem Werkstoff Ton imUnterricht erfolgreich und sicher arbeiten zu können. Die Kapitel geben einen Überblicküber Fachbegriffe, Produkte und über die Eigenschaften des Materials sowie überHerstellung, Lagerung und Verarbeitung.

Die Verformbarkeit des Tons und sein Verhalten beim Trocknen und Brennen werden,ausgehend von der Erklärung der Feinstruktur, erläutert. Außerdem werden Sicher-heitshinweise gegeben, die bei Keramikarbeiten im Unterricht zu beachten sind.

Im Weiteren werden Formmethoden und Oberflächengestaltungsmöglichkeiten behan-delt, wobei auch die im Unterricht einsetzbaren, industriell genutzten Formgebungsver-fahren erläutert werden.

Die darauf folgenden Kapitel beschäftigen sich mit dem Vorgang des Brennens und denMethoden des Glasierens von Tonrohlingen.

Am Ende werden Hinweise bezüglich der Materialbeschaffung gegeben sowie Werk-zeuge und Geräte aufgeführt, welche für die Anwendung im Unterricht notwendig sind.

Der Text dieser Broschüre basiert auf einem Manuskript von Herrn Hans-BerendMammes, Akademischer Oberrat der Universität Münster, Institut für Technik und ihreDidaktik.

4

Vorwort

Begriffe, Produkte, Sicherheitshinweise

Tonerde mit bloßen Händen in gewünsch-te Formen zu treiben und durch Feuerdauerhaft zu verfestigen, gehört zu denältesten Techniken des Menschen. Rohre,Ziegelsteine, Gefäße, Geschirr und vielesmehr wurden so geschaffen. Sie unter-scheiden sich zwar nach der Fundstättedes Materials und der angewandtenTechnik, doch alle sind fassbar unter demBegriff Keramik, der seine jüngste Aus-weitung erfährt aus Produktgruppen wieelektrische Bauteile, Schneidwerkstoffeund Hitzeschilde. Umgangssprachlich ver-steht man vorrangig unter Keramik immernoch jene langlebigen Produkte, die beischonender Behandlung als Tafelgeschirrund Gefäß- oder Baukeramik unsere

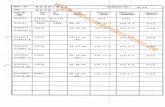

Grobkeramik

porös dicht

Silicatsteine Gegossene SteineKorundsteine Schlackensteine

Schleifscheiben

Tonkeramische Produkte:

Grobkeramik

porös dicht

Allgemeine Baukeramik

Ziegel KlinkerTonrohre Baukeramik

Terrakotten Säurefeste SteineFeuerfeste Baustoffe

(farbig) (farbig)

Sonderkeramische Produkte:

häusliche Umwelt bei entsprechenderForm- und Farbästhetik dekorativ prägenkönnen. Oft haben sie sogar lange Zeit inder Erde gelegen, ohne Schaden zu neh-men. Wegen der unproblematischen Her-stellungsmöglichkeiten, besonders derFormgebung, ist Keramik im Kunstgewer-be und in der Heil- und Werkpädagogik sobeliebt. Aus technikdidaktischer Sichtpräsentiert sich hier ein Stoff, der wegenseiner beispielhaften Abbildungsmöglich-keiten vieler produktionstechnischerMethoden hochinteressant ist. Zur besse-ren Orientierung über die Vielzahl derErzeugnisse und Begriffe dient nachfol-gende Übersicht über den Bereich derTonkeramik.

5

Feinkeramik

porös dicht

Irdengut Steingut Steinzeug Porzellan

Töpferwaren Geschirr Sanitärwaren GeschirrFayencen Sanitärwaren Isolatoren LaborgeräteMajolika Fliesen Fliesen

Geschirr(farbig) (hell bis weiß) (farbig bis hell) (weiß)

Feinkeramik

porös dicht

Schleifscheiben OxidkeramikFilter Elektrokeramik

Oxidkeramische Isolatoren MagnetkeramikDentalkeramikSteatitkeramikGraphitkeramik

6

GUV-SI 8036

Bei Keramikarbeiten im Unterricht sindaus Gründen des Arbeits- und Gesund-heitsschutzes die folgenden Sicherheits-hinweise besonders zu beachten:

■ Bei der Beschaffung von Brennöfensind Sie auf die Beratung durch einenFachhändler angewiesen, der Ihnenbezüglich der Größe, der Regelbarkeit,der Beschickungsart, der Betriebsart(elektrisch oder mit Gas) und vor allem bezüglich der erforderlichenAnschlusswerte entscheidende Hin-weise gibt.

■ Der Brennofen muss in einem Raumstehen, der zu belüften ist (Fensterlüf-tung). Da beim Brennen von Keramik,sowohl beim Rohbrand als auch beimGlasurbrand, gesundheitsschädlicheStoffe entstehen und frei werden kön-nen (Fluorwasserstoff, Schwermetalle),muss bei Aufstellung in Unterrichts-räumen die Abluft ins Freie geleitetwerden.

■ Bei Beschaffung von Ton, Farbpigmen-ten und Schamotte auf Gefahrenhin-weise der Hersteller achten. Produktemit dem geringsten Gefährdungs-potenzial beschaffen.

■ Glasuren können Gefahrstoffe wie z.B.Barium-, Cadmium- und Selenverbin-dungen enthalten. Markenglasurenhaben Hinweise auf Schwermetallver-bindungen, wenn diese enthalten sind.

■ Beim Einrühren von pulverförmigen,gesundheitsgefährdenden Glasuren inWasser Staubbildung vermeiden bzw.Glasuren in pastöser Konsistenzbevorzugen.

■ In Kindertageseinrichtungen und Schu-len sind grundsätzlich keine schwer-metallhaltigen Glasuren mit pulver-förmigen Glasurbestandteilen vonMangan-, Cadmium-, Cobalt- undNickelverbindungen zu verwenden.

■ Beim Auftragen von Glasuren mit einerSpritzpistole in einem Raum mit aus-reichender Lüftung, z.B. Querlüftung,arbeiten. Schutzhandschuhe undSchutzbrille benutzen.

■ Essgeschirre und Trinkgefäße dürfennicht mit Glasuren versehen werden, indenen Schwermetalle enthalten sind.

■ Beim Glattbrand Werkstücke im Brenn-ofen so aufstellen, dass beim Ausräu-men keine Verletzungsgefahr besteht.

■ Bei mechanischer Nacharbeit schnitt-feste Handschuhe tragen, da Glasuren-überstände und gebrannter Ton scharf-kantig brechen können.

Der Werkstoff

Wie bei allen Werkstoffen sind auch hierdie Eigenschaften durch den Feinbau desMaterials bedingt und gezielt beeinfluss-bar, weshalb uns ein Blick durch die Lupeauf den Aufbau der keramischen Grund-stoffe ein grundlegendes Verständnis ver-mitteln soll. Tone gibt es viele. Alle sindsie verschieden, weil sie als kleine Plätt-chen durch chemische, physikalische undbiologische Verwitterung aus verschie-denen Muttergesteinen stammend zumTeil mit verschiedenen Quarzen und Feld-spaten in unterschiedlicher Konzentrationvermischt und durch geophysikalischeZufälligkeiten an ihren diversen Fund-stätten abgelagert worden sind. Lehm istTon, der mit Sand oder Kies angereichertist. Die Plättchengestalt der kleinstenTeile ist entscheidend für das Verhaltendes Materials, seine Möglichkeiten,Wasser einzulagern, und seine Bildsam-keit. Die Ursache dafür liegt im Molekül-bau, der sich, bestehend aus den zweiGrundsubstanzen Silikat und Tonerde, inunterschiedlichen Kristallgittern (Tetra-eder und Octaeder) in zwei Schichtenorganisiert. Diese Schichten sind durchSauerstoffbrücken chemisch miteinanderverbunden.

a

Tonerdeplättchen bestehen aus vielensolcher Schichtpaare, die aber auch jenach Grundsubstanz als Dreischichtsilikatvorkommen. Auf Grund der Eigenart desKristallbaus sind die Plättchen an ihrerOberfläche elektrisch negativ geladen,weshalb Wasser sich auf Grund seinesDipolcharakters sehr gern anlagert unddiese Plättchen wie eine Haut (Hüllen-wasser) umgibt. Dann sind sie sehr leichtgegeneinander verschieblich (plastischerTon) und doch auch alle zu einem zusam-menhängenden Tonklumpen verbunden.

Das Wasser als Molekül kann aber auchnoch zwischen die Schichten eindringenals sog. Zwischenschichtwasser und istdann durch normale Trocknung nichtmehr zu entfernen. Erst bei höherenTemperaturen von über 80 bis zu 300 °Centweicht es, was beim Brennen durchLüftung des Brennraumes berücksichtigtwerden muss. Bei Temperaturen über 400 bis zu 700 °C entweicht später nochdas „Kristallwasser“, das chemisch in dieGrundmoleküle eingebaut war.

7

b c

chemische Bindung

a) Schema der elektro-chemischen

Bindung in einer trockenen

keramischen Masse.

+ = Metallionen

b) Strukturschema eines Wassermoleküls

c) Schema einer keramischen Masse bei

geringer Wasserzugabe

8

GUV-SI 8036

Makrostruktur, Schema

einer Scherbenbildung

FL = Feldspat

T = Ton

Q = Quarz

Über die Wassereinlagerungsfähigkeitdes Tons kann seine Plastizität sogar zurGießbarkeit gesteigert werden. Nach derVerdunstung des Wassers, die als Trock-nung des Formlings erkennbar wird, istdieser entsprechend seiner Wasserab-gabe leichter und spröder, aber auch inseinen Ausdehnungen nicht unerheblichgeschrumpft. Um der Schrumpfung ent-gegenzuwirken, mischt man der Ton-grundsubstanz Sand oder Schamotte(gemahlenes Ziegelmehl) bei. Dies sind sog. Magerungsmittel, die derSchrumpfung entgegenwirken, weil siekaum Wasser anlagern, ihre Voluminakaum ändern, aber auch die Plastizitätmindern, also ein Kompromiss!

Die getrockneten, zusammen lagerndenTeilchen bieten noch wenig Widerstandgegen äußere Kräfte und haben etwa die

ab ca. 500 °C ab ca. 900 °C

H2O

H2O

T

Q

Q

FL

FL

T

Je nach Materialzusammensetzung desFormlings entstehen:

Terracotta, das sind weiche und mit vielMagerungszusätzen stabilisierte Gegen-stände (meist Gefäße), die ggf. nochdurch Glasuren abgedichtet werden müs-sen, wie z.B. Vasen,

Steingut, das sind weiche und poröseGegenstände, z.B. Geschirre, die durchGlasur abgedichtet und gefärbt werdenkönnen,

Festigkeit von Kreide. Ein Zusammen-schmelzen dieser Teilchen in einem Glüh-ofen kann so nicht erfolgen, da die erfor-derliche Schmelztemperatur bei ca.1700°C liegen würde, die weder von demOfen noch seinen Heizdrähten ausgehal-ten würde und überdies der Formling jaauch als Flüssigkeit seine Formbeständig-keit verlieren würde. Ein inniger Form-schluss der Partikel wird durch Zusatzeines weiteren Stoffes, des sog. Feld-spats, erreicht. Er ist Flussmittel, löstsozusagen schmelzflüssig Quarz- undTonplättchen an den Korngrenzen an undbewirkt ein inniges Zusammenrücken undVerfließen in den Zwischenräumen, wassich in der Makrostruktur als abermaligedeutliche Schrumpfung zeigt, aber auchin einer wesentlichen Festigkeitszu-nahme.

Steinzeug, das sind härtere und dichtereGegenstände, z.B. Kanalisationsrohre,

und

Porzellane, das sind harte und dichteGegenstände, z.B. marmorartig durch-scheinende Figuren und Geschirre.

Quarz Feldspat Kaolin

Trommel-mühle

Löse-quirl

Mischrührer

Magnet Sieb

FilterpressePumpe

Vakuumpresse Rührquirl Lösequirl

Masse

Zwischenräume bei Teilchen dreier

verschiedener Größen

Verfahrensschritte zur Bereitstellung des

Werkstoffs

GUV-SI 8036

Bei all den Einflussmöglichkeiten auf dieFormmasse, betreffend den Aufbau derEinzelstoffe und die Zusammensetzungder Mischung, ist die Schwierigkeit dergleichmäßigen Verteilung zum homoge-nen Werkstoffaufbau noch nicht erörtertworden. Feinstverteilung bei Beieinander-lagerung der Stoffteilchen ist zwingendeVoraussetzung. Dazu bedarf es einerDichtestpackung der Teilchen, die nurdurch eine gezielte Korngrößenabstufung(Fraktionierung) erreicht werden kann.Dadurch schlüpfen Körner kleinerenDurchmessers in die Lücken der Körnergrößeren Durchmessers und bilden diesog. Schlüpfkornfraktion.

Erst wenn alle Voraussetzungen stimmen,lassen sich vergleichbare und gesicherteErgebnisse erzielen, eine wichtige Voraus-setzung industrieller Produktion, aberauch schulischer Arbeit. Die Arbeitsergeb-nisse dürfen durch unzulängliche Kompo-nenten des Werkstoffes nicht zu Frustra-tionen der Schülerinnen und Schüler unddamit zu einer Gefährdung des Lernerfol-ges führen. Darum wird hier die Verwen-dung sog. keramischer Massen empfoh-len, die nach Aufbau und Zusammenset-zung weitgehend homogenisiert und fürden Fertigungsprozess optimiert von derIndustrie zu akzeptablen Preisen angebo-ten werden, wobei die Homogenisierungder Masse eine Wiederholung des Erfolgsauch nach Jahren noch ermöglicht. Gelie-fert werden keramische Massen als Ton-stränge aus der Strangpresse, verpackt inPlastikschläuchen oder als Flüssigkeit inEimern. Für die Lagerung ist die Feucht-haltung sehr wichtig, weshalb sie nachMöglichkeit in luftdichten Behältern undumwickelt mit feuchten Tüchern verwahrtwerden. Das nebenstehende Schema solldie Verfahrensschritte zur Herstellung desWerkstoffes in übersichtlicher Form vorAugen bringen.

Anders als die durch Wind oder Wasserzufällig zusammengemischten Lehme und Tone liegen Porzellanerden amUrsprungsort des Muttergesteins, dasdurch Verwitterung seinen innerenZusammenhalt verloren hat. Sie sinddadurch ohne Beimischungen oderVerunreinigungen.

Porzellane werden erst ab 1250 °C ge-brannt und sind härter und verschleiß-fester und mehr oder weniger durchschei-nend (opak). Wegen dieser hohen Brenn-temperaturen sind sie für schulischeZwecke weniger gut geeignet. Porzellanekönnen auch nur mit wenigen Farbgla-suren hergestellt werden.

Das Abtrennen der Portionen von denSträngen erfolgt unproblematisch durchdie Spanndrahtmethode, bei der einDraht mit ca. 1 mm Durchmesser und50 cm Länge an seinen Enden mit zweiHolzstückchen verdrillt und dann mitbeiden Händen auf Spannung aus-einander gezogen wie ein Messer durchden Tonklumpen geführt wird (auchTonschneider genannt).

9

10

GUV-SI 8036

Die gießkeramische Masse im Eimer solltevor der Verarbeitung noch einmal miteinem Stock oder Holzlöffel längere Zeitdurchgerührt werden, da sie sich bei län-geren Standzeiten entmischen kann. FürEilige sei auf die beschleunigende Hilfeeiner Bohrmaschine mit entsprechenderRührstange verwiesen, wobei ein Ein-schalten nach dem Eintauchen und einAusschalten der Maschine vor dem Aus-tauchen aus der Masse zur Vermeidungvon Spritzverschmutzungen zu empfehlenist. Da die Eimer sehr schwer sind, emp-fiehlt sich das Ausschöpfen mit einerKelle. Der Weg der Kelle zwischen Formund Eimer sollte wegen der fast unver-

meidlichen Tropfen mit Zeitungen oderÄhnlichem abgedeckt sein, wodurch sichumfangreiche Säuberungsarbeiten ver-meiden lassen. Besondere Gefährdungenaus dem Umgang mit keramischen Mas-sen sind zzt. nicht bekannt. Gefahrenkönnen aber durch sorglosen Umgang mitdem stark schmutzenden und glitschigenMaterial entstehen, das bei Werkzeug-griffen und auf Fußböden die Haftreibungverhindert. Möglichkeiten zum Säubernund Trocknen von Händen und Gerätensollten deshalb vorsorglich eingeplantwerden. Nach Tonarbeiten und Reinigungist eine Hautcreme zu verwenden, da Tondie Haut relativ stark entfettet.

Die Formgebung

Freiformung

Am einfachsten kann Ton in Form vonhandlichen Klumpen in der Handflächevom Daumen eingedrückt und nach undnach durch Wiederholung schalenförmigaufgeweitet werden. Dies sollte in vielenkleinen Schritten geschehen, da beigrößeren Umformungsgraden und mitzunehmender Verformung der Werkstoffrissig wird. Es empfiehlt sich auch immer,die Hände etwas feucht zu halten. NachAbschluss der Formung sollte das Produktmit nassen Fingern oder Schwämmchengeglättet werden. Jetzt lassen sich Ver-zierungen freihändig mit Stäbchen oderFormstempeln anbringen.

Bei der sog. Aufbaumethode wird Ton zuetwa daumendicken Würsten gerollt undmit einer Bodenscheibe an der Berüh-rungsfläche innig verstrichen. WeitereWürste werden aufgelegt und liegendinnig miteinander verstrichen, so dassschließlich ein homogener Körper aufge-baut wird. Die Glättung der Oberflächekann vor der Trocknung mit dem Druckder nassen Hände bewirkt werden, späternach der Trocknung aber auch noch durch Beschleifen mit einem trockenenSchwamm oder feinem Schleifpapiererfolgen.

Die Töpferscheibe

Das freie Formen (Drehen) auf der Töpfer-scheibe ist eine sehr anspruchsvolleGestaltungsform. Die Schwierigkeitenbeginnen mit der Abschätzung des Ton-bedarfs für das jeweilige Projekt. Die Ton-masse wurde früher vor der Bearbeitungkräftig durchgeknetet, um sie zu entlüftenund um eine gleichmäßige Verteilung derFeuchtigkeit zu erreichen, was bei Fertig-masse nicht mehr unbedingt nötig ist.Bei der Zentrierung der Masse im Mittel-punkt der rotierenden Scheibe kann leichtder Tonklumpen durch Unwucht abge-schleudert werden. Man sollte die Ver-suche mit kleineren Klumpen beginnen,die Arme abstützen und den Ton so hal-ten, dass bei beginnender Rotation dienassen Hände am Umfang des Tonklum-pens gleiten und die ausmittigen Masse-teile zum Zentrum hin gedrückt werden.Steht der Klumpen zentriert auf der rotie-renden Scheibe, kann in stets kleinenVerformungsschritten und unter ständigerBefeuchtung der Umformungszonen derKörper aufgebaut werden. Neues zusätz-liches Material ist in handlichen Portionenbereitzulegen (unter Plastikabdeckung)und nach Bedarf zuzugeben.

11

a) elektrisch betriebene Töpferscheibe mit Spritzschutzwanne

b) fußbetriebene Töpferscheibe

a b

12

GUV-SI 8036

Außenkontur

Schablone

Gefäß

Matrize

Stempel

Schale

Auswerfer

Überformen (Gipsmodell mit Innenform)

Einspann-zapfen

Matrize

Stempel

AuswerferEinformen Einformen

Dabei ist darauf zu achten, dass z.B. beim Aufbau von Gefäßen der Gefäßrandimmer von beiden Händen gleichzeitiggeführt wird, die eine drückend, die an-dere gegenhaltend.

Das Trennen der Figur vom Tisch erfolgtdurch Ziehen des Spanndrahtes parallelzur Tischebene und Abheben der Figurnach ausreichender Wartezeit für diegenügende Aussteifung des Materials.

Das Überformen

Flache Formen, wie z.B. Schalen und Tel-ler werden „übergedreht“ oder „überge-formt“, d.h. aus der im Design entwickel-ten Form wird die innere und die äußereBegrenzungslinie ermittelt und auf zweiSchablonen übertragen. Mit der erstenSchablone wird im Schablonierungsver-fahren eine Gipsform der Innengestalt derSchale hergestellt. Über die so hergestell-te, später dann getrocknete Innenformwird auf einer rotierenden Scheibe durchAufbringen keramischer Masse überge-dreht und nun mit der zweiten Schablonedie äußere Begrenzung, die Unterseiteder Schale präzisiert (siehe Zeichnung).

Das Einformen

Auch dieses Verfahren dient der Herstel-lung stets gleicher Massenartikel. Prinzi-piell wird dabei Ton in einen Topf gegebenund durch einen rotierenden Stempel, der genau der späteren Innenform desGefäßes entspricht, so lange gedrücktund verteilt, bis das überschüssige Mate-rial aus dem Spalt zwischen Stempel undGefäß herausquillt. Durch die axialbeweg-liche Bodenplatte kann das Gefäß dannnach Besäumung am Oberrand und Hoch-

fahren des Stempels ausgeworfen wer-den. Mit schulischen Mitteln lässt sich aufdiese Weise die Herstellung z.B. von Blu-mentöpfen demonstrieren, wofür prinzi-piell nur eine Tisch- oder Standbohr-maschine zur Verfügung stehen muss. DieMutterform kann aus Gips geformt oderHolz gedreht sein. Sie muss auf demMaschinentisch durch Schrauben aufge-spannt sein. Dabei muss auch Spielraumfür die Betätigung des Auswerfers ver-bleiben. Der Stempel sollte immer ausHolz oder Stahl sein. Eine Schraube, dienach oben herausschaut und mindestens10 mm Durchmesser besitzt, dient zumEinspannen im Bohrfutter. Die Drehzahlmuss der Plastizität der Masse angepasstwerden. Stempel und Hohlform solltenvor jedem Arbeitshub mit flüssigerSchmierseife geschmiert werden. EineNacharbeit empfiehlt sich nach demTrocknen auf Abstellplatten aus Gips. Eine vom Produktionsaufwand her simpleForm ist in den unten stehenden Abbil-dungen dargestellt, wobei natürlich dieProdukte je nach Krafteinsatz und Stem-pelführung kleinere individuelle Unter-schiede aufweisen.

freihändig drückenund rührend bewegen

Gefäßform

Gießton

Gipsform

GUV-SI 8036

Das Gießen

Auch dies ist ein industriell genutztes Ver-fahren, das vornehmlich für komplizierteFormen (z.B. Kaffeekannen) gewählt wird.Im Unterricht kann dieses Verfahren auchfür die Herstellung einfacherer Gefäße(z.B. Schalen) eingesetzt werden.

Wie beim Überformen ist auch hierzunächst die Herstellung einer Gipsformunabdingbar. Sie wird in gut getrockne-tem Zustand mit der flüssigen Masserandvoll gegossen. Der Gips entzieht nunnach und nach der Masse das Wasser,und die Tonpartikel wachsen dabei an der Form zu einer immer stärkeren Rand-schicht, wobei der Flüssigkeitsspiegelabsinkt und ggf. durch Nachgießen korri-giert werden muss. Nach Erreichen dergewünschten Randstärke wird das über-

a

Form a ist aus dem Block leicht lösbar.

Modell b wird zweiteilig abgeformt und die G

aufgebrochen (gesprengt).

schüssige Material zurückgegossen unddie Form mit der verbleibenden Rand-schicht zur weiteren Verfestigung abge-stellt. Nach einiger Zeit löst sich der Randtrocknungsbedingt schrumpfend von derForm ab und kann nun in „lederartigem“Zustand entnommen und zur Trocknunggegeben werden, wobei nur noch geringeFormkorrekturen von Hand möglich sind.

Mehrteilige Formen, die durch starkeGummibänder für die Dauer des Gusseszusammengehalten werden, sind erfor-derlich, um Gefäße zu gießen, die amBoden weiter sind als am oberen Rand.Zweiteilige Formen werden mit den ein-geschränkten Mitteln der Schule so her-gestellt, dass die fertige Form ca. 1 cm tiefangesägt und danach durch Eintreibenvon Holzkeilen gesprengt wird.

13

b

ipsmatrize anschließend angesägt und

Sprengform

14

GUV-SI 8036

Überformen

(Teller)

Verputzen

Einformen

(Becher)

Verputzen

Garnieren

Bördeln

Hohlguss

(Kannen)

Gießen

Garnieren(teilweise)

Verputzen

Vollguss

(Platten)

Drehen

Hauptformgebungsverfahren

Die gesprengten Formteile lassen sich inder Regel wieder so dicht zusammen-fügen, dass keine „Naht“ sichtbar wird.Ggf. lassen sich kleinere Schönheitsfehlernoch nach dem Ausformen „ausputzen“.Bei mehrmaliger Wiederverwendung soll-te die Gießform zwischendurch trocknen.In der oben stehenden Übersicht sind dieHauptformgebungsverfahren noch einmalschematisch einander gegenübergestellt.

Das Garnieren

Tassen, Vasen und Kannen werden in aller Regel nicht mit einem Henkel fertiggegossen. Dieser Henkel wird nach derFormgebung des eigentlichen Gefäßesspäter an den Körper appliziert; mannennt das Garnieren. Dies geschieht so,dass vorher die Fläche, an der der Henkelangebracht werden soll, mit einer Gabelo.Ä. angeritzt wird, ebenso die Vorformdes Henkels, die dann als „Wurst“ aufge-bracht wird und innig mit dem Grundkör-per verstrichen werden muss. In gleicherWeise können natürlich auch Kordeln,Zöpfe u.ä. Bordüren an die Gefäße angar-niert werden. Solche Fertigstränge erhältman aus der Handtonpresse, die im ein-schlägigen Handel zu beziehen ist.

Das Engobieren

Soll das Gefäß später eine andere als dienatürliche Farbe und eine besonders glat-te Oberfläche erhalten, so kann der nochlederharte „Rohling“ mit einer Engobe(Gemisch von Tonmehl und Farbkörpern)bedeckt werden. Die Engoben sind eben-falls verarbeitungsfertig zu beziehen, undprinzipiell gilt hier – wie auch später beiden Fertigglasuren – das bereits über diekeramische Fertigmasse Gesagte.

Kleinere Flächen werden mit dem Pinselbearbeitet, der natürlich auch strukturie-ren darf, oder mit Engoben-Malhörnern(Klistierbällchen), mit denen sich Punkteund Striche sehr gut aufbringen lassen.Größere Flächen werden übergossen odergetaucht. Vor dem Abstellen zum weiterenTrocknen muss der Stehrand unter denGefäßen mit einem Messer oder Ähn-lichem von der überschüssigen Engobebefreit werden.

15

16

Das Trocknen

Die ausgeformten, noch lederharten„Grünlinge“ enthalten noch viel Wasser,das sich beim Trocknen verflüchtigen soll.Es umgibt z.T. die Tonplättchen als Hüllen-wasser, oder es befindet sich in den Kapil-laren zwischen den Teilchen als Poren-wasser. Die Grünlinge werden auf Gips-platten gestellt, damit sie an der Stand-fläche nicht „schwitzen“, und dann ineinen warmen Raum gebracht, dessenLuft viel Feuchtigkeit aufnehmen kann.Diese Luft muss deswegen durch ein zug-freies Lüften ständig ausgetauscht wer-den. Einseitige Zugluft würde die Erzeug-nisse unterschiedlich schnell trocknenund Risse verursachen. Bei größeren Auf-standsflächen muss gelegentlich gewen-det werden. Der Schwund am Ende diesesmehrtägigen Prozesses kann bis zu 5 %der Masse betragen. Eine Nachbearbei-tung, z.B. das Putzen mit Schleifpapier,Gravieren mit Linolschnittfedern, Bohreno.Ä., ist nun immer noch möglich.

Noch feuchte Rohlinge dürfen auf keinenFall in den Ofen eingesetzt und erhitztwerden, da sonst abplatzende Material-teile auch Nachbarteile oder gar den Ofenselbst beschädigen können. Massive Teilesind auszuhöhlen bzw. benötigen ent-sprechende „Entlüftungsbohrungen“.

Der Rohbrand (Schrühbrand)

Einsortieren für Rohbrand

Die trockenen, spröden Formlinge, derenHüllen- und Porenwasser verdunstet ist,sollen nun durch Brennen im Ofen ver-festigt werden, wozu Temperaturen um900 °C in speziellen Glühöfen sichererreicht werden müssen. Es hat sich imAllgemeinen die elektrische Beheizungdurchgesetzt, was aber bei der erforder-lichen Leistung Drehstromanschluss nötigmacht. Die Öfen sollten nicht zu klein seinund eine elektronische Steuerung derHeizung besitzen. Diese ermöglicht durchbeständiges kurzzeitiges Ein- und Aus-schalten eine allmähliche, aber kontinu-ierliche Temperaturerhöhung ohne lokaleÜberhitzungen. Dies ist besonders des-halb wichtig, weil ab 80 °C das Zwischen-schichtwasser Zeit haben muss zu entwei-chen und bei 400 bis 700 °C das Kristall-wasser noch langsam ausgetriebenwerden muss. Damit der Wasserdampfaus dem Ofen entweichen kann, mussdurch eine kleine Öffnung die Ofenkam-mer gelüftet werden. Diese Abluft ist insFreie zu leiten, wenn durch den Brennvor-gang Gefahrstoffe entweichen können(z.B. schwermetallhaltige Oxide). DieFormlinge dürfen sich berühren und kön-nen vorsichtig aufeinander gestapelt wer-den. Das Einsatzgut sollte jedoch wegender Gefahr einer örtlichen Überhitzungungefähr 2 cm Abstand von den Heizwen-deln haben. Es wird auf Schamotteplattengestellt, wobei die Stücke nach ihrer Höhesortiert etagenweise eingesetzt werden.Für das Tragen der nächsten Schamotte-plattform müssen mindestens dreiStützen Platz haben.

Die Abkühlung soll bis 80 °C auf jedenFall im geschlossenen Ofen erfolgen. DerScherben ist nun fest, weil er an den Korn-grenzen zusammengeschmolzen ist. Er iststark Wasser saugend und deswegennoch nicht wasserdicht. Er erhält in allerRegel zur Abdichtung einen Glasurauf-trag, der anschließend erneut durch denGlasurbrand innig mit dem Scherben ver-bunden werden muss.

17

18

Das Glasieren

Es dient zum Abdichten und Verschönerndes Scherbens. Der Scherben ist zumeistbis ca. 900 °C geschrüht und deshalbunvollkommen verglast und damit was-serdurchlässig. Um ihn optisch über denGrundzustand hinaus aufzubessern, wirdGlasurmehl aufgebracht. Es besteht ausFritte, d.h. gemahlenen Glasurbestand-teilen, die unter Wärmeeinwirkung ver-schmolzen worden sind, um die sonstgiftigen Bestandteile unschädlich in dieGlasur einzuführen. Sie schließt die Porenund gibt je nach der Zusammensetzungunterschiedlich farbiges Aussehen. DieFarbigkeit wird zumeist durch Schwer-metalloxidzusätze erreicht, wobei Blei-,Barium-, Cadmium- und Selenoxidebesonders giftig sind. Scherben, derenGlasuren solche Grundstoffe enthalten,dürfen nicht als Essgeschirre verwendetwerden.

In Kindertageseinrichtungen und Schulensind grundsätzlich keine schwermetall-haltigen Glasuren mit pulverförmigenGlasurbestandteilen von Mangan-, Cad-mium-, Cobalt- und Nickelverbindungenzu verwenden.

Glasurmehl wird mit Wasser aufge-schlämmt und sollte immer eine sahne-artige Konsistenz haben. Beim Einrührenvon pulverförmigen gesundheitsgefähr-denden Glasuren in Wasser Staubbildungvermeiden bzw. Glasuren in pastöser Kon-sistenz bevorzugen. Glasuraufträge kön-nen durch Tauchen der Scherben (Werk-stücke) in die Glasurschlämme erfolgenoder durch Auftragen mit dem Pinsel, mitdem aber ungleichmäßige Ergebnisseerzielt werden. Gleichmäßiger werdenGlasuren durch Aufbringen mittels Spritz-pistole, die jedoch eine Feinverteilung inder Atemluft bewirkt. Beim Auftragen vonGlasuren mit einer Spritzpistole in einemRaum mit ausreichender Lüftung, z.B.Querlüftung, arbeiten. Schutzhandschuheund Schutzbrille benutzen.

Der Glattbrand

Die Schmelztemperaturen für den Glatt-brand müssen den Angaben auf der Gla-surverpackung entnommen werden. Sieliegen zumeist bei mindestens 1140 °C.Mitentscheidend für das Ergebnis ist dieHaltezeit der Endtemperatur, die umsogroßzügiger bemessen sein sollte, jeniedriger die Temperatur eingestellt ist.Wichtig ist beim Einordnen der Werk-stücke ein ausreichender Abstand derStücke voneinander, da sonst Verschmel-zungsgefahr besteht. Zusammenge-schmolzene Teile können nach dem Brandnicht mehr ohne Beschädigung und Ver-letzungsgefahr wegen der scharfkantigenBruchflächen voneinander getrennt wer-den. Ein Verschmelzen der Glasuren mitden Ofeneinsetzplatten wird wirksamverhindert durch Aufstellen der Teile aufsog. Dreifüße oder Dreikantleisten ausKeramik, nachdem man das Einsatzgut anseiner Bodenfläche sorgfältig von Glasur-masse mit dem Messer oder Schwammbefreit hat. Die Aufheizung auf Glasier-temperaturen ist unproblematisch, dochsollte eine Abkühlung unter 60 °C erfol-gen, da sonst die Glasur und die Ausklei-dung Risse erhalten können.

Beim Glattbrand Werkstücke im Brenn-ofen so aufstellen, dass beim Ausräumenkeine Verletzungsgefahr besteht.

19

20

Die Nacharbeit

Glasurzange

Nach dem Glattbrand können die fertigglasierten Teile dem Ofen entnommenwerden und bedürfen normalerweisekeiner weiteren Nacharbeit. Die Glasurkann jedoch Lücken enthalten, die durchAufbringen neuer Glasurmasse und noch-maliges Brennen geschlossen werdenkönnen. Aufliegende „Tränen“ oder „Gla-surtropfen“ können durch Schleifen aufeiner langsam laufenden Schleifscheibeunter Zusatz von Wasser glattgeschliffenwerden und müssen danach noch einmalgebrannt werden. Sollte trotz aller Vor-sicht ein Teil an einem Nachbarstück oderam Boden festgeschmolzen sein, so mussdie Trennung mechanisch erfolgen, wobeizumeist die Stücke zu Bruch gehen. Dieentstehenden Kanten können messer-scharf sein und erfordern allergrößte Vor-sicht. Das Tragen von schnittfesten Hand-schuhen ist dringend auch beim abschlie-ßenden Entschärfen der scharfen Kantenauf der Schleifscheibe zu empfehlen.

Materialbeschaffung

Im Fachhandel für Töpfereibedarf gibt esTone verschiedener Herkunft, weiß, rot,braun, schwarz und grau, besonders fein,normal und schamottiert, die alle ihrebesonderen Vorteile haben und deshalbzweckspezifisch ausgesucht werden soll-ten. Sie sind in Polyethen-Schläuchen zuje 10 kg verpackt und bei entsprechenderTemperatur unter Vermeidung direktenSonnenlichts sehr lange haltbar. Ähn-liches gilt für Gießtone, die als verarbei-tungsfertige keramische Masse in Eimernzu 10 kg zu beziehen sind. Man kann aberauch Tonmehle beziehen und sie nachRezeptur anmischen. Glasuren sollte mannur nach den Farbmustern der verschie-denen Hersteller einkaufen. Zu empfehlensind Plastikbehälter mit verarbeitungs-fertigen Flüssigglasuren, da hier beimAnteigen keine Gefahrstoffe frei werdenkönnen. Analog verhält es sich auch mitEngobe.

Werkzeuge und Geräte

Der Ton sollte in einer luftdichten Kunst-stoffkiste verwahrt werden.

Als Arbeitsunterlage kann eine wasser-feste Spanplatte dienen.

Zum Abschneiden der Portionen vomStrang dienen Tonschneideschlingen oderTonschneidebügel.

Zum Modellieren sind Modellierhölzererforderlich, die aber auch selbst ange-fertigt werden können. In Schulen ist einGrundset von Modellierhölzern aus-reichend.

Zum Glätten der Oberflächen sind sowohlNaturschwämme als auch Kunststoff-schwämme geeignet.

Mit einer Handtonpresse lassen sichspezielle Garnierapplikationen pressen.

Für das Engobieren bedarf es eines Klis-tierbällchens oder sog. Engobenmalhör-ner. Zum Greifen der Gefäße dienen spe-zielle Innen- oder Außen-Glasurzangen.

Besondere Bedeutung bei der Entsorgunghat das Tonabscheidebecken unter demWasserbecken, ohne das die Abfluss-leitung mit Sicherheit bald verstopft ist.

Töpferscheiben gibt es mit Fuß-, aberauch mit Elektroantrieb. Der Fußantriebbedarf einiger Übung. Bei elektrischemAntrieb ist auf eine stufenlose Drehzahl-regelungsmöglichkeit (0 bis ca. 200 Um-drehungen pro Minute) zu achten. Zudemmuss der Antrieb wegen der bremsendenUmformungsarbeit durchzugstark sein(ca. 300 bis 800 Watt).

tatt.

Literaturverzeichnis

Mammes, H.B.:Klück und Kahlen – Materialien für die TöpferwerksSelbstverlag. Münster 1992

Körting, W.:Glas, Porzellan, Keramik.Verlag Körting und Meisenbach. Bamberg

Mämpel, Uwe:Keramik – Von der Handform zum Industrieguss.Deutsches Museum. rororo Verlag. Hamburg 1985

Rübsam, E.H.:Keramische Gefäße – gegossen.Verlag Frech. Stuttgart 1977

Stern, H.:Grundlagen der Technologie der Keramik.Verlag Gantzner. Vaduz 1980

21

22

SeiteA Arbeitsschutz . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

Aufbaumethode . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11Abkühlung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 17, 19

B Brennen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 17, 20Brennofen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6, 19

D Drehen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11, 14

E Einformen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12, 14Engobieren . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15, 20

F Feinkeramik . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5Feldspat . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8, 9Flussmittel . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8Freiformung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11Flüssigglasuren . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 20

G Grobkeramik . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5Gesundheitsschutz . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6Glasieren . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 18Glasurbrand . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6, 17Glasuren . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9, 18, 19, 20Gefahrstoffe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6, 17, 20Glattbrand . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6, 19, 20Gießtone . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 20Gießbarkeit . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8Gipsform . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12, 13Gießen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13, 14Garnieren . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14Glasurzange . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 20

H Handschuhe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6, 18, 20Hüllenwasser . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7, 16, 17Handtonpresse . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14, 20

K Keramik . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4, 6, 19Kristallwasser . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7, 17Korngrößenabstufung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9

L Lehm . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7

M Molekülbau . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7Magerungsmittel . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8Makrostruktur . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

P Porzellane . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8, 9Porenwasser . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16, 17

Q Quarz . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8, 9

Stichwortverzeichnis

23

GUV-SI 8036

SeiteR Rohbrand . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6, 17

S Sicherheitshinweise . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5, 6Schwermetalloxidzusätze . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 18Schrumpfung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8Steingut . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5, 8Steinzeug . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5, 8Stempel . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12Sprengform . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13

T Ton . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7, 20Terracotta . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8Tonschneider . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9, 20Töpferscheibe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11, 20Tonabscheidebecken . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 20

U Überformen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12, 14

Z Zwischenschichtwasser . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7, 17

Hinweis:

Seit Oktober 2002 ist das BUK-Regelwerk „Sicherheit und Gesundheitsschutz“ neu strukturiert und mit neuenBezeichnungen und Bestellnummern versehen. In Abstimmung mit dem Hauptverband der gewerblichen Berufs-genossenschaften wurden sämtliche Veröffentlichungen den Kategorien „Unfallverhütungsvorschriften“, „Regeln fürSicherheit und Gesundheitsschutz“, „Informationen“ und „Grundsätze“ zugeordnet.

Bei anstehenden Überarbeitungen oder Nachdrucken werden die Veröffentlichungen auf die neuen Bezeichnungenund Bestellnummern umgestellt. Dabei wird zur Erleichterung für einen Übergangszeitraum von ca. 3 bis 5 Jahren denneuen Bestellnummern die bisherige Bestellnummer angefügt.

Des Weiteren kann die Umstellung auf die neue Bezeichnung und Benummerung einer so genannten Transferliste ent-nommen werden, die u.a. im Druckschriftenverzeichnis und auf der Homepage des Bundesverbandes der Unfall-kassen (www.unfallkassen.de) veröffentlicht ist.