NEHER Flyer additive Fertigung · 2021. 2. 10. · Hause NEHER in unterschiedlichen Größen...

Transcript of NEHER Flyer additive Fertigung · 2021. 2. 10. · Hause NEHER in unterschiedlichen Größen...

-

1

Additive FertigungDas Fertigungsverfahren für die Zukunft.

-

2

Wasser-

stopfenbohrer

Additiv gefertigter Bereich zur

Spänerück führung durch den inneren

Hohlraum. Die durch die Wandung

geführten Kühl-kanäle unterstützen

die Spanabfuhr.

konventionell gefertigter Bereich

3

Der neue NEHMO DUAL-AufsteckfräserDer NEHMO DUAL-Aufsteckfräser ist eine Neuentwicklung aus dem Hause NEHER, bei dem konventionelle und 3D-Ferti-gung vereint wurden.

Hergestellt wird der NEHMO DUAL zum Hauptteil auf dem eigenen 3D-Drucker. Hierzu wird der untere Teil des Fräsers, mit dem er auf den Dorn aufgebracht wird, konventionell auf der Drehmaschine gefertigt. Anschließend wird dieser Teil auf eine eigens entwickelte Nullpunkt-Aufspannung auf den 3D-Drucker aufgespannt. Der obere arbeitende Teil wird ge-druckt. Auf diese Weise können die Kühlkanäle so gestaltet werden, dass der Aufsteckfräser mit Minimalmengenschmie-rung betrieben werden kann. Ein solches Konzept gibt es auf dem Markt bislang nicht. Aus Umweltschutz- und Kostengrün-

den wird die MMS-Technologie aus Sicht der NEHER GROUP zukünftig immer mehr an Stellenwert gewinnen. Da der Frä-ser das Aerosol nicht über einen zentralen Kühlkanal zuge-führt bekommt, sondern über exzentrische Bohrungen, musste auch der Aufsteckfräsdorn etwas modifi ziert werden. In die Aufnahme wurden zwei zusätzliche seitliche Bohrungen ein-gebracht, in die das Aerosol über eine neue Verteilschraube versackungsoptimal geleitet wird.

Der NEHMO DUAL kann auch für KSS-Anwendungen prob-lemlos eingesetzt werden. Daher der Namenszusatz »DUAL«. Der Fräser ist wie die Standard-Aufsteckfräser aus dem Hause NEHER in unterschiedlichen Größen herstellbar.

NEHMO DUAL-Aufsteckfräser

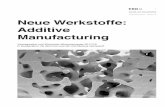

Eine Technologie mit Potenzial – Additive ManufacturingFür die NEHER GROUP lagen die Vorteile auf der Hand. Mit dieser Technologie können die Kunden auch schon in der Produktentstehungsphase unterstützt werden, indem kosten-günstig Prototypen in unterschiedlichen Materialien wie Alu-minium, Stahl, Titan, Inconel, Cobalt-Chrom und Kunststoffen hergestellt werden. Ein großer Vorteil bei der additiven Ferti-gung liegt auch darin, endkonturnahe Bauteile zu fertigen. Vor allem bei schwer zerspanbaren Materialien wie Titan und Inconel können so Prozess- und Werkzeugkosten reduziert werden – auch in der Serie.

Seit Beginn der additiven Fertigung bei der NEHER GROUP werden aber auch innovative Werkzeuge mit besonderen An-sprüchen im 3D-Drucker erschaffen. Darunter Leichtbaukonst-ruktionen, Fräser-Kassetten, Spanraumschalen zur Rückspülung von Spänen oder komplette Rückspülwerkzeuge und MMS- fähige Werkzeuge wie der NEHMO DUAL (s. S. 3). Auch Kosten für Betriebsmittel, die vorher konventionell hergestellt oder fremdbeschafft wurden, konnten durch die Verlagerung auf die additive Fertigung teilweise drastisch reduziert werden.

Hüft TEP

Titan (additiv gefertigt im Pulverbett)

Kunststoff-gleitfl äche

Keramik

Titan (additiv gefertigt im Pulverbett)

Mittlerweile kann die NEHER GROUP auf mehrere Kunst-stoffdrucker und zwei metallverarbeitende Drucker der neu-esten Generation zurückgreifen. Diese Drucker ermöglichen die Fertigung durch verschiedene Verfahren wie SLM (selekti-ves Laserschmelzen), SLS (selektives Lasersintern), Polyjet-verfahren und FDM (Schmelzschichtung). Betreut werden die Drucker durch mehrere erfahrene Mitarbeiter. Den Kunden wird ein Full-Servicepakte geboten. Darin enthalten sind die Beratung bei der Optimierung der Bauteile, die Auswahl des passenden Materials und Fertigungsverfahrens, die 3D-Druck gerechte Aufarbeitung der Datensätze, der eigentliche Druck-vorgang und die Nachbearbeitung, Montage und Veredelung der Bauteile. Für dieses Full-Service-Paket stehen der NEHER GROUP die Kompetenz, die Systeme und die Fertigungsver-fahren der gesamten Gruppe zur Verfügung, was für die Kun-den ein entscheidender Vorteil darstellt.

Gerne unterstützen wir auch Sie bei der Entwicklung und Um-setzung Ihrer Ideen. Einen detaillierten Überblick über unsere Anlagen und die druckbaren Materialien fi nden Sie auf Seite 4. Eine Anfrage genügt: [email protected].

Alu-GehäuseRapid Prototyping

Fräseinsatzadditiv gefertigt, Serienbauteil aus Werkzeugstahl

Titan (additiv gefertigt im Pulverbett)

Kunststoff-gleitfl äche

Keramik

Titan (additiv gefertigt im Pulverbett)

-

54

Fräsen Additive Manufacturing

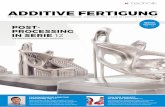

Im Pulverbett direkt zum Fertigteil!Die Fräsvorbearbeitung von Bauteilen und Grundkörpern vor dem Additive Manufacturing Prozess macht Stütz-strukturen überfl üssig und führt direkt zum Fertigteil!

LASERTEC 30 SLM 2nd Gen.: Zwei Prozessketten mit additiver Fertigung im Pulverbett

Für die additive Fertigung im Pulverbett (Selective Laser Melting) hat DMG MORI die LASERTEC 30 SLM im Angebot. Die zweite Generation der Maschine hat einen Bauraum von 300 × 300 × 300 mm und bietet im neuen Stealth Design optimalen Bedienkomfort. Die Pulver-betttechnologie ermöglicht zwei Pro-zessketten: Additiv gefertigte Werk-stücke können auf einer Fräsmaschine mit der erforderlichen Oberfl ächenquali-tät nachbearbeitet werden.

Auch die additive Fertigung ohne Stützstrukturen ist möglich. Hierzu wird auf ein konventionell bearbeitetes Teil aufgedruckt und das Bauteil somit fer-tiggestellt. Als durchgängige Software-lösung für die CAM-Programmierung und Maschinensteuerung rundet CELOS die Prozessketten mit der LASERTEC 30 SLM ab. Dank des effi zienten Informa tions-fl usses und der intuitiven Bedienung garantiert die einheitliche Ober fl äche optimale Abläufe in der Vor- und Nach-bearbeitung additiv gefertigter Bau teile.

IHRE VORTEILE AUF EINEN BLICK

1. Sehr kurze Lieferzeiten

2. Umfangreiches »Knowhow« auf dem Gebiet der additiven Fertigung

3. Rapid Prototyping ohne Guss-form oder ähnlichem

4. Wahl zwischen verschiedenen Werkstoffen möglich

BASIC TIBIA-PLATEAUMaße: 75 × 57 × 53 mm Material: Ti6Al4V Schichtdicke: 50 µm Bearbeitungszeit Fräsen: 12 Min. / Stk. BearbeitungszeitAdditive Manufacturing: 9 Std. (9 Teile)

Spanende Bearbeitung

Additive Manufacturing im PulverbettBauteilgröße max. 300 x 300 x 300 mm

Additive Manufacturing im

PulverbettBauteilgröße max. 300 x 300 x 300 mm

SLM SLM

Spanende Bearbeitung

Bearbeitung

Selective Laser Melting (SLM)

5. Einsparung von Prozess- und Werkzeugkosten durch fertige oder endkonturnahe Herstellung von Bauteilen

6. Einsparung von Lagerkosten z. B. bei Ersatzteilen

7. Konstruktion und Produktion von Geometrien, die konventionell nicht herstellbar sind

8. Hohes Potenzial bei der Bauteil-optimierung im Sinne von Leichtbau

9. Beschleunigung von Entwick-lungsprozessen

10. Herstellung von Gussformen mit konturnaher Kühlung

Unsere Anlagen

Zwei Prozessketten für die additive Komplettbearbeitung

1. SLM-Anlage 1 (Selektives Laserschmelzen)Werkstoffe:Rostfreier Edelstahl: 1.4404 (X2CrNiMo17-12-2)Werkzeugstahl: 1.2709 (X3NiCoMoTi18-9-5)Aluminium: AlSi10Mg0,5Nickelbasislegierungen: Inconel 625, Inconel 718Titan: Ti6Al4VCobalt-Chrom: CoCr (not dental)Bauraumgröße: 300 x 300 x 280 mm³

2. SLM-Anlage 2 (Selektives Laserschmelzen)Werkstoffe: Rostfreier Edelstahl: 1.4404 (X2CrNiMo17-12-2)Bauraumgröße: 245 x 245 x 245 mm³

3. PolyjetanlageWerkstoffe: Urethanhaltiges Material (transparent)Bauraumgröße: 297x210x200 mm³

4. SLS-Anlage (Selektives Lasersintern)Werkstoffe:Polyamide: PA6, PA12, PA2200 etc.Bauraumgröße: 325 x 300 x 600 mm³

5. FDM-Drucker (Schmelzschichtung)Werkstoffe:Polyamide: PA6, PA12, PA2200 etc.Polylactat: PLAAcrylnitril-Butadien-Styrol-Copolymer: ABSBauraumgröße: 280 x 190 x 175 mm³

-

76

HPC-Fräser

additiv gefertigter Bereich

konventionell gefertigter Bereich

Klassische Fertigung und additive Umsetzung

Innovative Produkt- und Fertigungsoptimierung im Pulverbett Das Team der NEHER GROUP optimiert Fertigungsprozesse für Kunden aus dem Automobilbau, der Luft- und Raumfahrt-technik sowie dem Maschinenbau und entwickelt in dividuelle Lösungen von der Idee über den Prototypenbau bis zur Serienreife. Die Möglichkeiten und die Kapazitäten im Metall-Laserschmelzen hat die NEHER GROUP nach einem um-fangreichen Feldversuch gemeinsam mit DMG MORI um eine LASERTEC 30 SLM 2. Generation erweitert.

Rund 30 % leichtere Werkzeuge durch SLM-Technologie»3D-Druck ist eine effiziente Lösung, um komplexe Bauteile herzustellen«, erklärt Gerd Neher, Geschäftsführer der NEHER GROUP. Vor allem die additive Fertigung von metallischen Werkstücken gewinne zunehmend an Bedeutung. Das Beispiel eines Fräsers, den die NEHER GROUP produziert, zeigt den Nutzen der addi-tiven Fertigung. Er wird auf einer HSK- Aufnahme mit Warmarbeitsstahl auf-gebaut. Für die nötige Torsionssteifig-keit sorgt eine stabile Stützstruktur im Innern des Fräsers. »Sie macht das

rung und eine aufwändige Fräsbearbei-tung können in solchen Fällen zeit- und kosteninten siver sein als die additive Fertigung.«

Win-Win-Situation: Prozesssicher-heit und höchste Verfügbarkeit durch gemeinsame WeiterentwicklungVon Beginn an hat die NEHER GROUP den Anspruch, die Entwicklung der Fer-tigungstechnologien hautnah zu be glei-ten. So kam es zu einer engen Koopera-tion mit DMG MORI, in der die jüngste Ge neration der LASERTEC 30 SLM im

Werkzeug bei gleicher Stabilität 700 g, rund 30 Prozent, leichter«, so Gerd Neher. »Hinzu kommen filigrane und oberflächennahe Kühlkanäle, die wir so ausrichten, dass der Kühlmittelstrahl die Schneiden im optimalen Winkel trifft.« Gerd Neher sieht die großen Vorteile additiver Herangehensweisen: »Im 3D-Druck erzielen wir große Ein -spar poten ziale und verkürzte Entwick-lungszeiten bieten größere Flexibilität im Pro dukt entstehungs prozess – auch als Er gän zung zu herkömmlichen Pro-zessketten. Konstruktion, Programmie-

Die LASERTEC 30 SLM 2. Generation ist mit der einheitlichen Steuerungs- und Bedienoberfläche CELOS ausgestattet.

»Die LASERTEC 30 SLM 2. Generation ermöglicht uns, bestehende Fertigungs prozesse mit innovativen Ideen intelligent zu optimieren.«

Rahmen eines Feldtestprogramms ge meinsam weiterent-wickelt wurde. Die praxisnahen Resultate der Entwicklungs-partnerschaft haben die NEHER GROUP nachhaltig überzeugt. Große Pluspunkte der LASERTEC 30 SLM seien die kompakte Bauweise und der schnelle Pulverwechsel. rePLUG nennt DMG MORI das Modulsystem. Der Austausch des Pulver-moduls dauert weniger als zwei Stunden. rePLUG trägt auch zur Ar beitssicherheit bei. Das potenziell reaktive und zum Teil lungengängige Pulver kann wegen des ge schlossenen Kreis-laufs nicht austreten.

Hohe Prozessautonomie durch leistungsstarke Duo-Filter-Anlage Das Thema Prozesssicherheit hat DMG MORI bei der LASER-TEC 30 SLM 2. Generation auch im Bereich der Filteranlage berücksichtigt, wie Gerd Neher erläutert: »Die Maschine hat eine leistungsstarke Duo-Filter-Anlage, die automatisch zwi-schen den Filtern umschaltet und so einen Filterwechsel auch

ohne Prozessunterbrechung ermöglicht. Das erhöht die Maschinenverfügbarkeit vor allem nachts und am Wochen-ende ganz erheblich.«

Offenes System: Individuelle Anpassung aller Maschineneinstellungen und Prozessparameter Die LASERTEC 30 SLM 2. Generation ist mit der einheitlichen Steuerungs- und Bedienoberfläche CELOS ausgestattet. »Die Maschine ist ein komplett offenes System. Das heißt, alle Maschineneinstellungen und Prozessparameter lassen sich individuell anpassen«, gibt Gerd Neher einen Einblick in die Praxis. Das gebe ebenso Spielraum in der Fertigung wie die uneingeschränkte Wahl des Materialherstellers. »Durch sol-che Freiheiten können wir sehr kundenorientiert arbeiten. Unser Ziel besteht darin, Fertigungsprozesse mit innovativen Ideen intelligent zu optimieren und rundum schöne Bauteile zu drucken. Hier ist die neue LASERTEC 30 SLM 2. Generation ein wichtiger Bestandteil.«

7

HPC-Fräser

additiv gefertigter Bereich

konventionell gefertigter Bereich

»Die LASERTEC 30 SLM 2. Generation ermöglicht uns, bestehende Fertigungs prozesse mit innovativen Ideen intelligent zu optimieren.«

Rahmen eines Feldtestprogramms ge meinsam weiterent-wickelt wurde. Die praxisnahen Resultate der Entwicklungs-partnerschaft haben die NEHER GROUP nachhaltig überzeugt. Große Pluspunkte der LASERTEC 30 SLM seien die kompakte Bauweise und der schnelle Pulverwechsel. rePLUG nennt DMG MORI das Modulsystem. Der Austausch des Pulver-moduls dauert weniger als zwei Stunden. rePLUG trägt auch zur Ar beitssicherheit bei. Das potenziell reaktive und zum Teil lungengängige Pulver kann wegen des ge schlossenen Kreis-laufs nicht austreten.

Hohe Prozessautonomie durch leistungsstarke Duo-Filter-Anlage Das Thema Prozesssicherheit hat DMG MORI bei der LASER-TEC 30 SLM 2. Generation auch im Bereich der Filteranlage berücksichtigt, wie Gerd Neher erläutert: »Die Maschine hat eine leistungsstarke Duo-Filter-Anlage, die automatisch zwi-schen den Filtern umschaltet und so einen Filterwechsel auch

ohne Prozessunterbrechung ermöglicht. Das erhöht die Maschinenverfügbarkeit vor allem nachts und am Wochen-ende ganz erheblich.«

Offenes System: Individuelle Anpassung aller Maschineneinstellungen und Prozessparameter Die LASERTEC 30 SLM 2. Generation ist mit der einheitlichen Steuerungs- und Bedienoberfläche CELOS ausgestattet. »Die Maschine ist ein komplett offenes System. Das heißt, alle Maschineneinstellungen und Prozessparameter lassen sich individuell anpassen«, gibt Gerd Neher einen Einblick in die Praxis. Das gebe ebenso Spielraum in der Fertigung wie die uneingeschränkte Wahl des Materialherstellers. »Durch sol-che Freiheiten können wir sehr kundenorientiert arbeiten. Unser Ziel besteht darin, Fertigungsprozesse mit innovativen Ideen intelligent zu optimieren und rundum schöne Bauteile zu drucken. Hier ist die neue LASERTEC 30 SLM 2. Generation ein wichtiger Bestandteil.«

»

-

8

Additive Manufacturing

KÜHLKANÄLE

LEICHTBAUSTRUKTUR

DIREKT ZUM FERTIGTEIL

Optimale Ausrichtung des Kühlmittelstrahls auf die Werkzeugschneiden

30 % Gewichtsersparnis bei gleicher Torsionssteifigkeit

Der Aufbau auf einer HSK-Aufnahme macht Stützstrukturen überflüssig

Konventionell nicht herstellbar:Funktionsintegration und Leichtbaustrukturensichern kürzere Zykluszeiten

NEHER GROUP | Am Sägebach 6 | DE-88356 Ostrach/Einhart | [email protected] | neher-group.com