SHD-R 3000 - Kärcher · 2015. 3. 19. · SHD-R 3000 5956486002/15 Deutsch 3 English 21 Français...

Transcript of SHD-R 3000 - Kärcher · 2015. 3. 19. · SHD-R 3000 5956486002/15 Deutsch 3 English 21 Français...

-

SHD-R 3000

59564860 02/15

Deutsch 3English 21Français 39Italiano 57Nederlands 75Español 93Svenska 111Русский 129Magyar 147Polski 165

-

2

-

- 1

Lesen Sie vor der ersten Benut-zung Ihres Gerätes diese Origi-

nalbetriebsanleitung, handeln Sie danach und bewahren Sie diese für späteren Ge-brauch oder für Nachbesitzer auf.– Vor erster Inbetriebnahme Sicherheits-

hinweise Nr. 5.951-949.0 unbedingt le-sen!

– Bei Transportschaden sofort Händler informieren.

Hinweise zu Inhaltsstoffen (REACH)Aktuelle Informationen zu Inhaltsstoffen fin-den Sie unter: www.kaercher.de/REACH

� GEFAHRFür eine unmittelbar drohende Gefahr, die zu schweren Körperverletzungen oder zum Tod führt.� WARNUNGFür eine möglicherweise gefährliche Situa-tion, die zu schweren Körperverletzungen oder zum Tod führen könnte.� VORSICHTHinweis auf eine möglicherweise gefährli-che Situation, die zu leichten Verletzungen führen kann.ACHTUNGHinweis auf eine möglicherweise gefährli-che Situation, die zu Sachschäden führen kann.

– Dieses Gerät fördert eine Reinigungs-flüssigkeit unter hohem Druck und dient bei angeschlossener Handspritzpistole zur Reinigung von Behältern und Gerä-teteilen, bei angeschlossenem Innen-reiniger zur Reinigung von geschlosse-nen Behältern.

– Nicht bestimmungsgemäß und damit verboten ist die Reinigung von Mensch und Tier. Durch den Hochdruckstrahl besteht erhebliche Verletzungsgefahr.

– Nicht bestimmungsgemäß und damit verboten ist die Reinigung von losen Teilen. Diese können durch den Hoch-druckstrahl weggeschleudert werden und Personen verletzen oder andere Teile beschädigen.

– Wird Wasser als Reinigungsflüssigkeit verwendet, Anlage vor Frost schützen, um Beschädigungen durch gefrieren-des Wasser zu vermeiden.

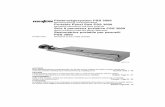

1 Getriebegehäuse2 Kurbelwelle mit Antrieb3 Dichtung (Ölraum)4 Stopfbuchse5 Dichtung (Fettraum)6 Schmiernippel oder Leckageleitung7 Dichtungspackung (Hochdruck)8 Kolben9 Saugventil10 Druckventil

InhaltsverzeichnisUmweltschutz . . . . . . . . . . . . . DE 1Gefahrenstufen . . . . . . . . . . . . DE 1Bestimmungsgemäße Verwen-dung. . . . . . . . . . . . . . . . . . . . . DE 1Funktion. . . . . . . . . . . . . . . . . . DE 1Sicherheitseinrichtungen . . . . . DE 2Sicherheitshinweise. . . . . . . . . DE 2Technische Daten . . . . . . . . . . DE 5Inbetriebnahme . . . . . . . . . . . . DE 12Bedienung . . . . . . . . . . . . . . . . DE 12Außerbetriebnahme. . . . . . . . . DE 12Lagerung . . . . . . . . . . . . . . . . . DE 12Transport . . . . . . . . . . . . . . . . . DE 12Pflege und Wartung. . . . . . . . . DE 12Hilfe bei Störungen . . . . . . . . . DE 14Anbausätze . . . . . . . . . . . . . . . DE 16Zubehör . . . . . . . . . . . . . . . . . . DE 16Geräteinstallation. . . . . . . . . . . DE 17EG-Konformitätserklärung . . . . DE 17Garantie. . . . . . . . . . . . . . . . . . DE 17Kundendienst. . . . . . . . . . . . . . DE 18

UmweltschutzDie Verpackungsmaterialien sind recyclebar. Bitte werfen Sie die Verpackungen nicht in den Hausmüll, sondern führen Sie diese einer Wiederverwertung zu.Altgeräte enthalten wertvolle re-cyclingfähige Materialien, die ei-ner Verwertung zugeführt wer-den sollten. Batterien, Öl und ähnliche Stoffe dürfen nicht in die Umwelt gelangen. Bitte ent-sorgen Sie Altgeräte deshalb über geeignete Sammelsyste-me.

Bitte Motorenöl, Heizöl, Diesel und Benzin nicht in die Umwelt gelangen lassen. Bitte Boden schützen und Altöl umweltgerecht entsorgen.

Kärcher-Reinigungsmittel sind abscheide-freundlich (ASF). Das bedeutet, dass die Funktion eines Ölabscheiders nicht behin-dert wird.

Gefahrenstufen

Bestimmungsgemäße Verwendung

Bitte Reinigungsflüssigkeiten nicht in die Umwelt gelangen lassen. Bitte Boden schützen und Altöl umweltgerecht entsor-gen.

Bitte mineralölhaltiges Abwasser nicht ins Erdreich, Gewässer oder Kanalisation ge-langen lassen.

Funktion

3DE

-

- 2

– Die Reinigungsflüssigkeit wird von den Kolben angesaugt.

– Die Saugventile verhindern ein Zurück-fließen der Reinigungsflüssigkeit.

– Die Kolbenbewegung pumpt die Reini-gungsflüssigkeit weiter.

– Die Druckventile verhindern ein Zurück-fließen der Reinigungsflüssigkeit.

– Die Kolbenbewegung saugt erneut Rei-nigungsflüssigkeit an.

– Liegende Bauart.– Der Antrieb läuft im Ölbad.– Der Ölraum des Antriebs ist getrennt

vom Druckraum der Reinigungsflüssig-keit.

– Die Pumpe hat drei Zylinder mit je ei-nem Druckraum und einem gemeinsa-men Saugraum.

– Die Hochdruckpumpe wird von einem Elektromotor angetrieben.

– Keilriemen übertragen die Kraft vom Elektromotor zur Hochdruckpumpe.

Bei unzulässig hohem Druck öffnet das Si-cherheitsventil. Die dabei entweichende Reinigungsflüssigkeit schützt Pumpe und Hochdruckschläuche vor Folgeschäden durch zu hohen Druck.

Der Druckspeicher dämpft Schwingungen und Druckspitzen. Dadurch werden Pum-penteile geschont.

� GEFAHRUnfallgefahr durch überhöhten Geräte-druck. Das Sicherheitsventil nicht verstel-len. Das Sicherheitsventil wird im Werk vor-eingestellt und plombiert. Es darf nur von Kärcher-Kundendienstmonteuren verstellt werden.

Jeweilige nationale Vorschriften des Gesetzgebers für Flüssigkeitsstrahler beachten.

Jeweilige nationale Vorschriften des Gesetzgebers zur Unfallverhütung be-achten. Flüssigkeitsstrahler müssen re-gelmäßig geprüft und das Ergebnis der Prüfung schriftlich festgehalten werden.

Sicherheitshinweise, die den verwen-deten Reinigungsmitteln beigestellt sind (i. d. R. auf dem Verpackungseti-kett) beachten.

Örtliche Abwasservorschriften beachten.Gemäß gültigen Vorschriften darf das Gerät nie ohne Systemtrenner am Trinkwassernetz betrieben werden. Stellen Sie sicher, dass der Anschluss Ihrer Hauswasseranlage, an dem der Hochdruckreiniger betrieben wird, mit einem Systemtrenner gemäß EN 12729 Typ BA ausgestattet ist.Wasser, das durch einen Systemtrenner geflossen ist, wird als nicht trinkbar einge-stuft.� VORSICHTSystemtrenner immer an der Wasserver-sorgung, niemals direkt am Gerät anschlie-ßen.– Um Gefahren durch falsche Bedienung

zu vermeiden darf die Anlage nur von Personen bedient werden, die in der Handhabung unterwiesen sind, ihre Fä-higkeiten zum Bedienen nachgewiesen haben und mit der Benutzung beauf-tragt sind.

– Alle Personen, die mit Aufstellung, In-betriebnahme, Wartung, Instandhal-tung und Bedienung zu tun haben, müssen entsprechend qualifiziert sein, diese Betriebsanleitung kennen und beachten, entsprechende Vorschriften kennen und beachten.

– Die Betriebsanleitung muss jedem Be-diener zugänglich sein.

Bei Fehlbedienung oder Missbrauch dro-hen Gefahren für Bediener und andere Personen durch:– hohen Druck– heiße Flüssigkeit– hohe elektrische Spannungen– Reinigungs- und Lösungsmittel– Explosionsgefahr

Je nach Konzentration und Gesundheits-gefahr der verwendeten Reinigungsflüssig-keit, folgende Schutzausrüstung tragen:– Flüssigkeitsabweisende Schutzkleidung– Schutzbrille oder Gesichtsschutz– Dichte Handschuhe– Dichtes Schuhwerk

Zugelassene Bediener sind Personen, die das 18. Lebensjahr vollendet haben und befähigt sind diese Anlage zu bedienen. Die jeweiligen nationalen Vorschriften des Gesetzgebers sind zu beachten.

Gerät am Hauptschalter spannungsfrei schalten.

Zulauf der Reinigungsflüssigkeit schlie-ßen.

Bei Verwendung einer Handspritzpisto-le: Hebel der Handspritzpistole ziehen, um den vorhandenen Überdruck im Ge-rät abzulassen.

HochdruckpumpeFunktion der Hochdruckpumpe

Eigenschaften der Hochdruckpumpe

Antrieb der Hochdruckpumpe

Sicherheitsventil

Druckspeicher

SicherheitseinrichtungenSicherheitsventil

Sicherheitshinweise Persönliche SchutzausrüstungBeim Reinigen geräusch-verstärkender Teile Ge-hörschutz zur Vorbeugung von Gehörschäden tragen.

Zugelassene Bediener

Verhalten im Notfall

4 DE

-

- 3

A Zone 1B Hochdruck-ReinigungskopfC SchwenkeinrichtungD Zone 0/20E Elektrisch leitfähiger SchlauchF Kreislaufbehälter mit Filtereinrichtung

(Stecksieb, Saugkorb, Feinfilter)G Kreislauf-MediumH Klar-Medium

I Rotierender ReinigungskopfJ Winde zum Auf- und Abfahren des Rei-

nigungskopfesK Winde für TeleskopauslegerL Teleskopausleger

Prinzipskizze Zoneneinteilung

A

B

C

D

E

FGH

A

I

J

K

L

5DE

-

- 4

Explosionsgefährdete Bereiche werden nach Häufigkeit und Dauer des Auftretens von gefährlicher explosionsfähiger Atmo-sphäre in BetrSichV und EN 1127-1 in Zo-nen eingeteilt.Die Definition der Zonen liegt in der Ver-antwortung des Betreibers.Hinweise zur Zoneneinteilung finden sich in der BetrSichV, der EN 1127-1, der BGR 104 – Ex-Richtlinie der BG Chemie und in der EN 60079-10.– Zone 0

Zone 0 ist ein Bereich, in dem gefährli-che explosionsfähige Atmosphäre als Gemisch aus Luft und brennbaren Ga-sen, Dämpfen oder Nebeln ständig, über lange Zeiträume oder häufig vor-handen ist.

– Zone 1Zone 1 ist ein Bereich, in dem sich bei Normalbetrieb gelegentlich eine gefähr-liche explosionsfähige Atmosphäre als Gemisch aus Luft und brennbaren Ga-sen, Dämpfen oder Nebeln bilden kann.

– Zone 2Zone 2 ist ein Bereich, in dem bei Nor-malbetrieb eine gefährliche explosions-fähige Atmosphäre als Gemisch aus Luft und brennbaren Gasen, Dämpfen oder Nebeln normalerweise nicht oder aber nur kurzzeitig auftritt.

– Zone 20Zone 20 ist ein Bereich, in dem eine ge-fährliche explosionsfähige Atmosphäre in Form einer Wolke aus in der Luft ent-haltenem brennbaren Staub ständig, über lange Zeiträume oder häufig vor-handen ist.

– Zone 21Zone 21 ist ein Bereich, in dem sich bei Normalbetrieb gelegentlich eine gefähr-liche explosionsfähige Atmosphäre in Form einer Wolke aus in der Luft ent-haltenem brennbaren Staub bilden kann.

– Zone 22Zone 22 ist ein Bereich, in dem bei Nor-malbetrieb eine gefährliche explosions-fähige Atmosphäre in Form einer Wolke aus in der Luft enthaltenem brennbaren Staub normalerweise nicht oder aber nur kurzzeitig auftritt.

1 Die Pumpe darf nur in Zonen eingesetzt werden, die der im Typenschild ange-gebenen Zündschutzart entsprechen.

2 Der Massengehalt der Reinigungsflüs-sigkeit an nichtgelösten Feststoffen darf 1% nicht überschreiten.

3 Die Pumpe ist elektrostatisch zu erden.4 Die Pumpe für die Reinigungsflüssig-

keit darf nur betrieben werden, wenn sie mit Flüssigkeit gefüllt ist.

5 Der Nenndruck der Pumpe darf bei Lö-sungsmittelbetrieb 5 MPa nicht über-schreiten.

6 Die Fördermenge der Pumpe darf bei Lösungsmittelbetrieb 50 l/min nicht überschreiten.

7 Die Betriebstemperatur der Reini-gungsflüssigkeit Wasser mit Reini-gungsmitteln darf 60 °C nicht über-schreiten.

8 Die Betriebstemperatur der Reini-gungsflüssigkeiten Lösungsmittel, Lau-gen und Säuren darf 60 °C nicht über-schreiten.

9 Die Pumpe ist nach angemessener Be-triebsdauer auf einwandfreien Zustand und einwandfreie Funktion zu prüfen (u.a. Lager auf Verschleiß, Pumpe auf Dichtigkeit, Spannung des Keilrie-mens). Gegebenenfalls ist eine Repa-ratur durchzuführen.

10 Die Pumpe darf nur mit solchen Reini-gungsflüssigkeiten betrieben werden, gegen deren Einwirkung die Werkstoffe hinreichend beständig sind.

11 Reinigungsflüssigkeiten, die brennbare Lösungsmittelanteile enthalten, müs-sen den Zündgruppen IIA und IIB ent-sprechen. Lösungsmittel der Zündgrup-pe IIC dürfen nicht versprüht werden.

12 Die Pumpe darf nur während der Reini-gung in Zone 1 betrieben werden. Die im Rahmen der BetrSichV geltenden Betriebsvorschriften sowie weitere nati-onale Bestimmungen sind einzuhalten.

13 Schläuche müssen elektrostatisch leit-fähig sein (Widerstand R < 1000000 Ohm).

14 Es dürfen nur Reinigungsflüssigkeiten mit einer Leitfähigkeit G > 1000 pS/m eingesetzt werden.

15 Alle medienberührten Teile sind an das Erdungssystem anzuschließen.

16 Für den eingesetzten Elektromotor muss eine vorgeschriebene Baumus-terprüfung nach 94/9/EG vorliegen.

Zoneneinteilung

Besondere Bedingungen im Ex-Bereich

Für den Betrieb mit Lösungsmitteln, Säuren oder Laugen gilt:a) Die erlaubte Betriebstemperatur mit Reinigungsflüssigkeiten der genannten Gruppen „Lösungsmittel“, „Laugen“ und „Säuren“ ist von

Kärcher auf maximal 60 °C begrenzt.b) Die Selbstentzündungstemperatur aller beteiligten Stoffe (Reinigungsmedien und Verschmutzung / Reststoffe im Behälter) und ihrer

Mischungen darf folgende Temperaturgrenzen nicht unterschreiten:Geräte mit ATEX-Deklaration T4: Zündtemperatur für Gase >= 170 °C

Zündtemperatur für Staub >= 205 °CGeräte mit ATEX-Deklaration T3: Zündtemperatur für Gase >= 250 °C

Zündtemperatur für Staub >= 300 °CDas bedeutet, dass die Zündtemperatur der Stoffe größer als die oben angegebene Temperatur sein muss.Verantwortlich für die Ermittlung und Beachtung dieser Temperaturgrenze ist ausschließlich der Betreiber.

c) Die Umgebungstemperatur der Einrichtung muss während des Betriebs im Bereich von +2 °C bis maximal +40 °C liegen.d) Für den Fall, dass durch die Erwärmung der beteiligten Stoffe (Reinigungsmedium und Verschmutzung / Reststoffe) auf maximal

60 °C die chemisch-physikalische Aggressivität bzw. korrosive Eigenschaft der Stoffe und ihrer Mischung hinsichtlich der Material-beständigkeit und Betriebssicherheit ansteigt, muss der Betreiber gewährleisten, dass Edelstahl (nichtrostender Stahl) der Güte 1.4301 und Buntmetall der Güte 2.1086 und vergleichbare Werkstofflegierungen nicht angegriffen werden.

e) Für die durch die erhöhte Temperatur eventuell zusätzlich auftretenden Gefahren (z.B. durch Gase, Dämpfe, heiße Oberflächen o. Ä.) müssen vom Betreiber für das Bedienpersonal geeignete Schutzmaßnahmen gewährleistet werden.

f) Im Allgemeinen muss beim Einsatz von aggressiven Reinigungsmedien damit gerechnet werden, dass der Verschleiß der Bauteile mit steigender Temperatur des Reinigungsmediums ansteigt. Beim Betrieb mit aggressiven Medien erhöhter Temperatur sind darum die Wartungs- bzw. Kontrollintervalle für das Gerät entsprechend zu verkürzen.

6 DE

-

- 5

* Als Sonderausführung mit 60 Hz möglich.** Sonderspannungen möglich.

Technische DatenSHD-R 3000 (F) SHD-R 3000 (F) S

SHD-R 3000 (F) SSRSHD-R 3000 (F) SLASHD-R 3000 (F) SVA

SHD-R 3000 (F) LM

Elektrischer AnschlussStromart -- 3~ 3~ 3~Frequenz Hz 50 * 50 * 50 *Spannung V 400 ** 400 ** 400 **Motorleistung bei Schutzart IP55 kW 5,5 11 --Motorleistung bei Schutzart IP55 Ex kW -- 13,5 Ex 6,8 ExNetzabsicherung Direktanlauf A 25 35 25Netzabsicherung Stern-Dreieck-Anlauf A 16 35 16LeistungsdatenFördermenge l/h (l/min) 3000 (50) 3000 (50) 3000 (50)Arbeitsdruck MPa (bar) 5,5 (55) 8,5 (85) 5 (50) ExMax. Betriebsüberdruck (Sicherheitsventil) MPa (bar) 6,5 (65) 10 (100) 6,5 (65)Max. Temperatur bei Wasser mit Reinigungsmitteln °C 60 60 60Max. Temperatur bei Säuren °C -- 60 --Max. Temperatur bei Laugen °C -- 60 60Max. Temperatur bei Lösungsmitteln °C -- -- 60Maße und GewichteLänge mm 1200 1200 1200Breite mm 600 600 600Höhe mm 500 500 500Gewicht kg 125 165 135BetriebsstoffeÖlmenge l 3 3 3Ölsorte -- Öl 40 Spezial, Bestell-

Nr. 6.288-003 (1 Liter-Gebinde)

Öl 40 Spezial, Bestell-Nr. 6.288-003 (1 Liter-Gebinde)

Öl 40 Spezial, Bestell-Nr. 6.288-003 (1 Liter-Gebinde)

GeräuschemissionSchalldruckpegel (EN 60704-1) dB(A) 80 80 80VerschiedenesUmgebungstemperatur °C +2...+40 +2...+40 +2...+40Zündschutzart -- -- Standard: kein Ex-

SchutzII 2 G ck T3

Optional Gerätetypen SSR und SLA möglich als:

II 2 G ck T3

7DE

-

- 6

1) Säuren (max. Temperatur +60 °C):ACHTUNG– Bei Salz- und Schwefelsäure erhöhter

Materialabtrag, deshalb sofort nach Gebrauch spülen/neutralisieren!

– Bei verunreinigten Säuren verminderte Beständigkeit!

– Gegebenenfalls bei Kärcher rückfra-gen!

– Salpetersäure max. 10%– Essigsäure max. 10%

– Ameisensäure max. 10%– Phosphorsäure max. 10%– Zitronensäure max. 10%

– Schwefelsäure max. 0,5%– Salzsäure max. 0,5%

2) Laugen (max. Temperatur +60 °C):1 Natronlaugen max. 10%, ohne Anteile

von Hypochloriten2 Kaliumhydroxid max. 10%, ohne Antei-

le von Hypochloriten

3) Lösungsmittel (max. Temperatur +60 °C):

1 KohlenwasserstoffeBeispiel: Petroleum

2 Aromaten (Lösungsmittel)Beispiel: Benzol, Toluol

3 KetoneBeispiel: MEK (Methyl Ethyl Ketone), Aceton

4 EsterBeispiel: Butylacetat, Methylacetat

5 GlykoleBeispiel: Butylglykol

6 MischlösemittelBeispiel: Butylacetat 85, Isobutylacetat 85 (85 = 85% Butylacetat + 15% n-Bu-tanol)

7 Regenerate, Destillate aus verschiede-nen Lösungsmitteln, welche schon für Reinigungszwecke oder ähnliches ein-gesetzt waren.

ReinigungsflüssigkeitenGerätetyp (siehe Typen-schild)

Reinigungsflüssigkeit Arbeitsdruck/Druckeinstellung Sicherheitsventil [MPa]

Bemerkungen

SHD-R 3000 (F) – Wasser– Vollentsalztes Wasser *– Wasser mit Kärcher-Reinigungsmittel

5/6,5 Standardausführung

SHD-R 3000 (F) S – Wasser– Vollentsalztes Wasser *– Wasser mit Kärcher-Reinigungsmittel

8,5/10 Standardausführung mit höherem Ar-beitsdruck.

SHD-R 3000 (F) SVA – Wasser– Vollentsalztes Wasser *– Wasser mit Kärcher-Reinigungsmittel

8,5/10 Pumpenteile, die Kontakt mit der Reini-gungsflüssigkeit haben, sind aus Edel-stahl.

SHD-R 3000 (F) SSR – Wasser– Vollentsalztes Wasser– Wasser mit Kärcher-Reinigungsmittel– Säuren 1)– Laugen 2)

8,5/10 – Die Kolben sind aus Keramikwerkstof-fen gefertigt. Andere Pumpenteile, die mit Säuren in Berührung kommen sind aus Edelstahl.

– Ex-Ausführung möglich.SHD-R 3000 (F) SLA – Wasser

– Vollentsalztes Wasser *– Wasser mit Kärcher-Reinigungsmittel– Laugen 2)

8,5/10 – Ausführung mit höherem Arbeits-druck.

– Leckageflüssigkeit wird in einer Lei-tung gesammelt (Leckagerückfüh-rung).

– Ex-Ausführung möglich.SHD-R 3000 (F) LM – Wasser

– Vollentsalztes Wasser *– Wasser mit Kärcher-Reinigungsmittel– Laugen 2)– Lösungsmittel 3)

5/6,5 – Explosionsgeschützte Ausführung.– Leckageflüssigkeit wird in einer Lei-

tung gesammelt (Leckagerückfüh-rung).

– Zusätzlicher Sicherheitsdruckschalter (Option).

(F) fahrbares Gerät* Bedingt beständig, Einsatz möglich, jedoch Cu- und Zn-Ionen im Medium.Reinigungs-mittel

1 Wasser mit alkalischem Reinigungsmittel (max. 0-2%)Beispiel: Kärcher-Reinigungsmittel RM31

2 Wasser mit saurem Reinigungsmittel (max. 0-1%)Beispiel: Kärcher-Reinigungsmittel RM25

max. Temperatur +60 °C (höhere Temperaturen auf Anfrage, Vordruckpumpe erforderlich)Andere Reinigungsflüssigkeiten dürfen nur nach Freigabe von Kärcher eingesetzt werden!

8 DE

-

- 7

A Anbausatz TrockenlaufschutzB Anbausatz ÜberdruckabschaltungC Anbausatz FilterüberwachungD SauganschlussE Gummi-Metall-Fuß (Option)F Anbausatz DrahtspaltfilterG Sicherheitsventil

H Manometer AbsperrventilI Anbausatz UmschaltungJ HochdruckanschlussK Sockel

Maßblatt SHD-R 3000 LM

9DE

-

- 8

A Anbausatz ElektrosteuerungB Anbausatz Schwimmerbehälter (nur für

Wasserbetrieb)C Anbausatz TrockenlaufschutzD Anbausatz ÜberdruckabschaltungE Anbausatz FilterüberwachungF Elektromotor 6,8 kW (S=13,5 kW)G Hochdruckpumpe SHD-R 3000, 3000 l/

h, 5 MPa (S=10 MPa)

H Bockrolle (elektrisch leitfähig)I Lenkrolle (elektrisch leitfähig)J Nur bei Anbausatz Elektrosteuerung:

Kabel 5x 6 mm2, ohne Stecker - 7,5 m lang, Vorsicherungen 25 A bauseits

K SauganschlussL Anbausatz DrahtspaltfilterM SicherheitsventilN Manometer Absperrventil

O Anbausatz UmschaltungP HochdruckanschlussQ Keilriemenschutz

Maßblatt SHD-R 3000 F

10 DE

-

- 9

A Winde zum Auf- und Abfahren des Rei-nigungskopfes

B Winde für TeleskopauslegerC Teleskopausleger

(Hebelast max. 80 kg)

Maßblatt SHD-R 3000 F LM mit Teleskopausleger

11DE

-

- 10

A RücklaufB EntlüftungC SteckdeckelD SauganschlussE Klar-MediumF Kreislauf-MediumG Bockrolle (elektrisch leitfähig)H Lenkrolle (elektrisch leitfähig)I SchlammablassJ DrahtspaltfilterK schwenkbarL SaugkorbM Umschaltung Kreislauf/KlarspülenN AbsperrventilO SiebblechP Ablass

Maßblatt Kreislaufbehälter (600 Liter)

12 DE

-

- 11

A Druckluft 0,4-0,7 MPa - 400 l/minB Druckluft-Rückförderpumpe mit War-

tungseinheit (Option)C Rücklaufschlauch (Länge: 2 m)D Kreislaufbehälter mit Filtereinrichtung

(Stecksieb, Saugkorb, Feinfilter)E DrahtspaltfilterF Saugschlauch (Länge: 1 m)G Einspeisung (400 V, 3AC, 50Hz, N,

PE), Vorsicherung 25 A, Hauptschalter und Ex-Stecker bauseits

H ElektrosteuerungI FilterüberwachungJ Trockenlaufschutz (p min.)K Überdruckabschaltung (p max.)L Hochdruckschlauch (Länge: 6,5 m)M AufhängebügelN Druckluft-Hebezeug (Option)O Sicherheitsschaltung (Option)P Deckel für Thyssencontainer (Option)

Q WartungseinheitR DruckluftfilterS Druckluft 0,4-0,7 MPa - 300 l/minT SchwenkeinrichtungU Teleskopausleger, angebaut an SHD-R

3000 F LM (Option)V Winde zum Auf- und Abfahren des Rei-

nigungskopfesW Winde für TeleskopauslegerX bauseits

Schemaplan Lösungsmittelanlage (fahrbar)

13DE

-

- 12

Hinweis: Bei den Gerätetypen LM, SLA und SSR müssen die Stopfbuchsen nach der Erstinbetriebnahme nachgespannt werden. Das Nachspannen soll eine, zwei, vier und zehn Stunden nach der Erstinbe-triebnahme erfolgen (Einlaufphase der Dichtungen - Siehe Kapitel „Pflege und Wartung“).

Durch den aus dem Strahlrohr austreten-den Wasserstrahl entsteht eine Rückstoß-kraft. Durch das abgewinkelte Strahlrohr wirkt eine Kraft nach oben.� GEFAHR– Verletzungsgefahr! Der Rückstoß des

Strahlrohres kann Sie aus dem Gleich-gewicht bringen. Sie können stürzen. Das Strahlrohr kann umherfliegen und Personen verletzen. Sicheren Stand-platz suchen und Pistole gut festhalten. Hebel der Handspritzpistole niemals festklemmen.

– Den Strahl nicht auf andere oder sich selbst richten, um Kleidung oder Schuhwerk zu reinigen.

– Verletzungsgefahr durch wegfliegende Teile! Wegfliegende Bruchstücke oder Gegenstände können Personen oder Tiere verletzen. Den Wasserstrahl nie auf zerbrechliche oder lose Gegenstän-de richten.

– Unfallgefahr infolge Beschädigung! Reifen und Ventile mit einem Mindest-abstand von 30 cm reinigen.

Das stationäre Gerät ist für die Installation auf einem Sockel bestimmt. Es ist auf ei-nem stabilen Stahlrahmen montiert, gut ge-eignet bei fest installierten Hochdrucklei-tungen. Zulauf der Reinigungsflüssigkeit öffnen. Gerät am Hauptschalter einschalten. Reinigung durchführen.

Das fahrbare Gerät ist auf einem Wagen montiert und kann an verschiedenen Ein-satzorten verwendet werden. Gerät auf waagerechtem, festen Grund

aufstellen. Radbremsen einrasten. Zulauf der Reinigungsflüssigkeit öffnen. Gerät am Hauptschalter einschalten. Reinigung durchführen.

Hinweis: Gerät vor Außerbetriebnahme ohne Zusatz von Reinigungsmitteln durch-spülen. Dadurch wird ein Verkrusten und Verkleben und damit ein vorzeitiger Ver-schleiß der Dichtungen vermieden.Hinweis: Bei Kreislaufbetrieb mit Lösungs-mittel muss die Anlage vor der Außerbe-triebnahme mit sauberem Lösungsmittel durchgespült werden. Gerät am Hauptschalter spannungsfrei

schalten. Zulauf der Reinigungsflüssigkeit schlie-

ßen. Bei Verwendung einer Handspritzpisto-

le: Hebel der Handspritzpistole ziehen, um den vorhandenen Überdruck im Ge-rät abzulassen.

� VORSICHTVerletzungs- und Beschädigungsgefahr! Gewicht des Gerätes bei Lagerung beach-ten.

� VORSICHTVerletzungs- und Beschädigungsgefahr! Gewicht des Gerätes beim Transport be-achten. Beim Transport in Fahrzeugen Gerät

nach den jeweils gültigen Richtlinien gegen Rutschen und Kippen sichern.

Grundlage für eine betriebssichere Anlage ist eine regelmäßige Wartung.Verwenden Sie ausschließlich Original-Er-satzteile des Herstellers oder von ihm emp-fohlene Teile, wie– Ersatz- und Verschleißteile– Zubehörteile– Betriebsstoffe– Reinigungsmittel� GEFAHRUnfallgefahr bei Arbeiten an der Anlage!Bei allen Arbeiten: Hochdruckpumpe am Hauptschalter

spannungsfrei schalten und sichern. Zulauf der Reinigungsflüssigkeit schlie-

ßen. Bei Verwendung einer Handspritzpisto-

le: Hebel der Handspritzpistole ziehen, um den vorhandenen Überdruck im Ge-rät abzulassen.

BetreiberArbeiten mit dem Hinweis „Betreiber“ dürfen nur von unterwiesenen Perso-nen durchgeführt werden, die Hoch-druckanlagen sicher bedienen und warten können.

KundendienstArbeiten mit dem Hinweis „Kunden-dienst“ dürfen nur von Kärcher Kunden-dienst-Monteuren durchgeführt werden.

Um einen zuverlässigen Betrieb der Anlage zu gewährleisten, empfehlen wir Ihnen ei-nen Wartungsvertrag abzuschließen. Wen-den Sie sich bitte an Ihren zuständigen Kärcher-Kundendienst.

Inbetriebnahme

BedienungArbeiten mit der Handspritzpistole

!

GerätetypStationäres Gerät

Fahrbares Gerät

Außerbetriebnahme

Lagerung

Transport

Pflege und Wartung

Wer darf Wartungsarbeiten durchführen?

Wartungsvertrag

14 DE

-

- 13

WartungsplanZeitpunkt Gerätetyp

SHD-R 3000 (F)

Tätigkeit Durchführung von wem

1, 2, 4, 10 Stunden nach Erstinbetrieb-nahme

– LM– SLA– SSR

Stopfbuchsen nachspan-nen.

Siehe Wartungsarbeiten Betreiber

Einmalig nach den ersten 100 Betriebs-stunden

alle Spannung des Keilriemens überprüfen.

Siehe Wartungsarbeiten Betreiber

alle Ölwechsel Siehe Wartungsarbeiten Betreiberwöchentlich oder nach 40 Betriebs-stunden

alle Ölstand prüfen. Ölstand muss zwischen den Markierungen MIN und MAX stehen, sonst Öl nachfüllen.

Betreiber

– Standard– S/SVA– SLA– SSR

Ölzustand prüfen. Ist das Öl milchig-weiß, Ölwechsel durchführen und Kol-bendichtung anziehen (siehe Wartungsarbeiten).

Betreiber

– LM Ölzustand prüfen. Ist das Öl verdünnt oder verfärbt, Ölwechsel durchführen und Kolbendichtung anziehen (siehe Wartungsarbeiten).

Betreiber

alle Hochdruckschläuche über-prüfen.

Sichtprüfung der Hochdruckschläuche auf mechanische Beschädigung wie Scheuerschäden, sichtbares Schlauchgewebe, Knicke, poröses und rissiges Gummi. Beschädigte Hochdruckschläuche austauschen.

Betreiber

monatlich oder nach 160 Betriebsstunden

– Standard– S/SVA

Pumpe auf Dichtheit prüfen. Kolbendichtung spannen, wenn bei Betrieb mehr als 5 Tropfen pro Minute der Reinigungsflüssigkeit aus der Pumpe tropfen.

Betreiber

– Standard– S

Nachschmieren Nachschmieren, pro Schmiernippel 2 Stöße mit der Fett-presse.

Betreiber

alle 200 Betriebs-stunden

– LM Ölwechsel Siehe Wartungsarbeiten Betreiber

halbjährlich oder alle 500 Betriebsstunden

– Standard– S/SVA– SLA– SSR

Ölwechsel Siehe Wartungsarbeiten Betreiber

alle 1000 Betriebs-stunden

alle Prüfung – Ventile der Pumpe prüfen und reinigen.– Kolben überprüfen.– Falls erforderlich, Dichtungssatz erneuern.– Ölwechsel– Funktionsprüfung

Kunden-dienst

jährlich alle Spannung des Keilriemens überprüfen.

Siehe Wartungsarbeiten Betreiber

alle Prüfung Überprüfung nach der Richtlinie „Arbeiten mit Flüssig-keitsstrahlern“.

Sachkundi-ger

15DE

-

- 14

� GEFAHRVerbrennungsgefahr durch heißes Öl und heiße Anlagenteile. Pumpe vor Ölwechsel 15 Minuten abkühlen lassen.

Auffanggefäß für Altöl bereithalten. Ölablassschraube herausdrehen und

Öl auffangen. Pumpengehäuse mit Dieselkraftstoff

durchspülen. Dieselkraftstoff gut austropfen lassen. Dichtring (A18x22) tauschen und Ölab-

lassschraube eindrehen. Neues Öl langsam bis zur „MAX“ Mar-

kierung am Ölbehälter einfüllen.

Hinweis: Wird die Kolbendichtung mit der Stopfbuchse zu stark angespannt, führt dies zu erhöhtem Verschleiß.

Kolbendichtung spannen: Rundstab an Stopfbuchse ansetzen

und in Pfeilrichtung drehen, die Kolben-dichtung wird dabei gespannt.

Alle drei Kolbendichtungen gleichmä-ßig spannen, diese dazu mit dem Rund-stab handfest anziehen.

Kolbendichtung entlasten: Rundstab an Stopfbuchse ansetzen

und entgegen der Pfeilrichtung drehen, die Kolbendichtung wird dabei entlastet.

Alle drei Kolbendichtungen gleichmä-ßig entlasten.

1 Schraube2 SpannschraubeKeilriemenspannung prüfen und Keilrie-men spannen: Gerät ausschalten und gegen Wieder-

einschalten sichern. Keilriemenschutz abmontieren. Keilriemenspannung prüfen. Lässt sich

der Keilriemen um mehr als 1 cm durchdrücken, Keilriemen spannen.

Schrauben lösen. Keilriemen mit Spannschrauben span-

nen, dabei auf geraden Lauf des Keil-riemens achten.

Schrauben anziehen. Keilriemenschutz befestigen.Keilriemen austauschen: Gerät ausschalten und gegen Wieder-

einschalten sichern. Keilriemenschutz abmontieren. Schrauben lösen. Spannschrauben ganz zurückdrehen

und Motor zur Pumpe drücken. Kompletten Satz Keilriemen austau-

schen. Keilriemen mit Spannschrauben span-

nen, dabei auf geraden Lauf des Keil-riemens achten.

Schrauben anziehen. Keilriemenschutz befestigen.

� GEFAHRUnfallgefahr bei Arbeiten an der Anlage!Bei allen Arbeiten: Hochdruckpumpe am Hauptschalter

spannungsfrei schalten und sichern. Zulauf der Reinigungsflüssigkeit schlie-

ßen. Bei Verwendung einer Handspritzpisto-

le: Hebel der Handspritzpistole ziehen, um den vorhandenen Überdruck im Ge-rät abzulassen.

Wer darf Störungen beseitigen? Betreiber

Arbeiten mit dem Hinweis „Betreiber“ dürfen nur von unterwiesenen Perso-nen durchgeführt werden, die Hoch-druckanlagen sicher bedienen und warten können.

Elektro-FachkräfteAusschließlich nur Personen mit einer Berufsausbildung im elektrotechni-schen Bereich.

KundendienstArbeiten mit dem Hinweis „Kunden-dienst“ dürfen nur von Kärcher Kunden-dienst-Monteuren durchgeführt werden.

WartungsarbeitenÖlwechsel

Ölsorte Öl 40 Spezial, Bestell-Nr. 6.288-003 (1 Liter-Gebinde)

Ölmenge pro Pumpe

3 l

Altöl umweltgerecht entsorgen oder an ei-ner Sammelstelle abgeben.Kolbendichtung spannen/entlasten

Keilriemen Hilfe bei StörungenStörungshinweise

Wer darf Störungen beseitigen?

16 DE

-

- 15

StörungssucheStörung Mögliche Ursache Behebung von wemGerät läuft nicht Keine Spannung am Gerät oder an der

elektrischen Steuerung.Netzspannung prüfen. Elektro-Fachkraft

Störung an Motorschütz oder Sicherungen der elektrischen Steuerung.

Elektrische Steuerung überprüfen. Elektro-Fachkraft

Bimetallrelais der elektrischen Steuerung hat abgeschaltet.

Motor abkühlen lassen und Bimetallrelais zurückstellen. Motorstrom messen. Bei er-höhter Stromaufnahme Kolbendichtung entlasten (siehe Wartungsarbeiten).

Elektro-Fachkraft

Druckschalter (Anbausatz) defekt oder falsch eingestellt.

Druck am Gerät ablassen und Druckschal-ter überprüfen.

Kundendienst

Gerät kommt nicht auf Druck

Keilriemen nicht gespannt. Keilriemen nachspannen (siehe Wartungs-arbeiten).

Betreiber

Filter oder Sieb (Zubehör) in der Zulauflei-tung verstopft.

Filter oder Sieb entnehmen und reinigen. Betreiber

Zulaufmenge der Reinigungsflüssigkeit zu gering.

Prüfen, ob die entsprechende Menge der Reinigungsflüssigkeit zuläuft.

Betreiber

Ventil der Hochdruckpumpe verschlissen oder Ventilfeder gebrochen.

Defektes Teil tauschen. Betreiber

Defekt an Kolben, Dichtung oder Ventil der Hochdruckpumpe.

Defektes Teil tauschen. Kundendienst

Reinigungsmittelbehälter (Anbausatz) leer, Pumpe saugt Luft an.

Reinigungsmittelbehälter nachfüllen. Betreiber

Quietschendes Geräusch Keilriemen nicht gespannt. Keilriemen nachspannen (siehe Wartungs-arbeiten).

Betreiber

Schlagendes, klopfendes Geräusch

Keilriemen gerissen. Keilriemen austauschen (siehe Wartungs-arbeiten).

Betreiber

Reinigungsmittelbehälter (Anbausatz) leer, Pumpe saugt Luft an.

Reinigungsmittelbehälter nachfüllen. Betreiber

Saugseitige Zudosierung von Reinigungs-mitteln (Anbausatz) undicht, Pumpe saugt Luft an.

Schläuche auf Dichtheit überprüfen. Betreiber

Reinigungsflüssigkeit ist zu warm. Zulauftemperatur der Reinigungsflüssig-keit überprüfen.

Betreiber

Ventilfeder der Hochdruckpumpe gebro-chen.

Ventilfeder austauschen. Betreiber

Stopfbuchse der Hochdruckpumpe hat sich gelöst.

Stopfbuchse anziehen (siehe Wartungsar-beiten).

Betreiber

Druckspeicher (Anbausatz) defekt. Druckspeicher austauschen. KundendienstDruckschalter undicht Dichtung des Druckschalters (Anbausatz)

defekt.Dichtung austauschen. Kundendienst

Pumpe undicht Zuviel Spiel an der Kolbendichtung der Hochdruckpumpe.

Kolbendichtung spannen (siehe Wartungs-arbeiten).

Betreiber

Gerät schaltet bei ge-schlossener Handspritzpis-tole nicht aus

Druckschalter/Mengenregelventil (Anbau-satz) verstellt.

Druckschalter und Mengenregelventil neu einstellen.

Kundendienst

Schwimmerbehälter läuft über

Schließkraft oder Füllhöhe des Schwim-merbehälters (Anbausatz) verstellt.

Schließkraft und Füllhöhe einstellen (siehe Anbausätze und Zubehör).

Betreiber

Dichtung des Schwimmerventils am Schwimmerbehälter (Anbausatz) defekt.

Dichtung austauschen. Betreiber

17DE

-

- 16

� GEFAHRDie folgenden Anbausätze dürfen nicht bei Lösungsmittelbetrieb bzw. im Ex-Bereich eingesetzt werden.

Funktion:– Im Schwimmerbehälter regelt ein ein-

gebautes Schwimmerventil den Flüs-sigkeitsstand.

– Der Schwimmerbehälter dient als Zwi-schenspeicher für die Reinigungsflüs-sigkeit.

– Wird Wasser als Reinigungsflüssigkeit verwendet, entspricht der Schwimmer-behälter einer Netztrennung.

– Bei der fahrbaren Variante wird der Schwimmerbehälter an den Wagen an-montiert.

Einstellung der Schließkraft:– Eine Verlängerung der Strecke L erhöht

die Schließkraft, d.h. auch bei hohem Zulaufdruck der Reinigungsflüssigkeit stoppt das Schwimmerventil weiteren Zulauf.

Technische Daten:– Füllmenge bis zum Überlauf: 30 Liter

Funktion:– Wird nur ein Teil der Fördermenge be-

nötigt, fließt der andere Teil der Förder-menge über das Mengenregelventil zur Saugseite der Pumpe zurück.

– Das Mengenregelventil wird zum Be-trieb mit Handspritzpistolen benötigt.

� GEFAHRGefahr durch hohe elektrische Spannung. Der Druckschalter wird im Werk voreinge-stellt und darf nur von Kärcher-Kunden-dienstmonteuren verstellt werden.Funktion:– Der Druckschalter schaltet das Gerät

bei Überschreiten des Arbeitsdruckes ab und bei nachlassendem Druck wie-der ein.

ACHTUNGDa die Membran im Druckspeicher nicht für Lösungsmittel geeignet ist, Druckspeicher bei Lösungsmittelbetrieb nicht verwenden.Funktion:– Der Druckspeicher dämpft Schwingun-

gen und Druckspitzen bei Betrieb.Hinweis: Mengenregelventil, Druckschal-ter und Druckspeicher werden meist zu-sammen als Mengenregelautomatik einge-setzt.

Funktion:– Das Druckentlastungsventil ist ein ein-

gebautes Magnetventil.– Das Druckentlastungsventil wird bei

Stern-Dreieck-Anlauf nur während der Anlaufzeit in Sternschaltung einge-schaltet.

– Wird das Druckentlastungsventil geöff-net, fließt die von der Pumpe geförderte Menge zur Saugseite zurück. Dadurch wird kein Druck aufgebaut, der Motor wird während des Anlaufs entlastet.

ACHTUNGBei leerem Reinigungsmittelbehälter und geöffnetem Dosierventil saugt die Pumpe Luft an. Dies kann die Pumpe beschädi-gen. Deshalb folgendes beachten. Reinigungsmittelbehälter regelmäßig

überprüfen. Dosierventil erst bei Arbeitsbeginn öff-

nen. Dosierventil nach Arbeitsende schlie-

ßen.Funktion:– In den Sauganschluss der Pumpe wird

eine Blende eingesetzt.– Reinigungsmittel werden aus einem ex-

ternen Behälter angesaugt.– Die Saugmenge wird über ein Dosier-

ventil eingestellt.– Die Zudosierung kann mit einem Mag-

netventil geschaltet werden.

Funktion:– Reinigungsmittel werden an der Ent-

nahmestelle aus einem externen Be-hälter angesaugt.

– Ein Injektor dosiert die Reinigungsmittel dem Hochdruckstrahl zu (Doppelstrahl-rohr für Reinigungsmittelzugabe erfor-derlich).

– Reinigungsmittel können auch über eine Hochdruck-Dosierpumpe zudo-siert werden.

– Bei Anbausätzen für den Ex-Bereich er-kundigen Sie sich bitte bei Kärcher.

– Darstellungen siehe Technische Daten, Maßblätter.

Bei diesen oder weiteren Zubehörteilen er-kundigen Sie sich bitte bei Ihrem Händler oder bei Kärcher.

AnbausätzeAnbausätze (nicht Ex-Bereich)

Schwimmerbehälter mit Schwimmerventil

Mengenregelventil

Druckschalter

Druckspeicher

Druckentlastungsventil

Saugseitige Zudosierung von Reinigungsmitteln

Druckseitige Zudosierung von Reinigungsmitteln

Anbausätze (Ex-Bereich)

ZubehörBetriebsstoffe

Pumpenöl Öl 40 Spezial, Be-stell-Nr. 6.288-003 (1 Liter-Gebinde)

Schmierfett für nor-malen Einsatz

Bestell-Nr. 6.288-015 (Dose mit 1 kg)

Schmierfett für Nah-rungsmittelbetriebe

Bestell-Nr. 6.288-034 (Dose mit 1 kg)

Hochdruckschläuche, Düsen, Reinigungsmittel

18 DE

-

- 17

– Das Gerät darf nur von Kärcher-Kun-dendienstmonteuren oder durch Kär-cher autorisierte Personen installiert werden.

– Darstellungen siehe Technische Daten, Maßblätter.

(Nur bei stationären Geräten)– Ein waagerechter, ebener Platz oder

Sockel mit einer Größe von mindestens 1400 mm x 750 mm muss vorhanden sein.

Gerät auf Platz oder Sockel aufstellen und ausrichten.

Gerät so aufstellen, dass alle War-tungsarbeiten gut durchgeführt werden können.

Gerät mit geeignetem Befestigungsma-terial befestigen.

ACHTUNGDas Rohrleitungsnetz kann durch Gerätevi-brationen beschädigt werden, deshalb Ge-rät mit flexiblen Schläuchen anschließen. Zulaufschlauch für Reinigungsflüssig-

keit an Gerät anschließen (Gewinde R 1 1/4").

Hochdruckschlauch für Reinigungsflüs-sigkeit an Gerät anschließen (Gewinde M22x1,5).

Der Ölstand im Ölbehälter der Hoch-druckpumpe muss zwischen den Mar-kierungen MIN und MAX liegen. Ist der Ölstand unter MIN, muss Öl nachgefüllt werden.

– Anschlusswerte siehe Technische Da-ten und Typenschild.

– Der elektrische Anschluss muss von ei-nem Elektroinstallateur ausgeführt wer-den und IEC 60364-1 entsprechen.

– Die angegebene Spannung auf dem Typenschild muss mit der Spannung der Stromquelle übereinstimmen.

Elektromotor an Klemmbrett anschlie-ßen.

Motor kurz einschalten und Drehrich-tung überprüfen.

Hiermit erklären wir, dass die nachfolgend bezeichnete Maschine aufgrund ihrer Kon-zipierung und Bauart sowie in der von uns in Verkehr gebrachten Ausführung den ein-schlägigen grundlegenden Sicherheits- und Gesundheitsanforderungen der EG-Richtlinien entspricht. Bei einer nicht mit uns abgestimmten Änderung der Maschine verliert diese Erklärung ihre Gültigkeit.

Die Unterzeichnenden handeln im Auftrag und mit Vollmacht der Geschäftsführung.

Dokumentationsbevollmächtigter:S. Reiser

Alfred Kärcher GmbH & Co. KGAlfred-Kärcher-Str. 28 - 4071364 Winnenden (Germany)Tel.: +49 7195 14-0Fax: +49 7195 14-2212

Winnenden, 2014/12/01

5.957-383

5.957-384

In jedem Land gelten die von unserer zu-ständigen Vertriebs-Gesellschaft heraus-gegebenen Garantiebedingungen. Etwaige Störungen an dem Gerät beseitigen wir in-nerhalb der Garantiefrist kostenlos, sofern ein Material- oder Herstellungsfehler die Ursache sein sollte.

GeräteinstallationNur für autorisiertes Fachper-sonal!

Vorbereitung des Aufstellplatzes

Schläuche für Reinigungsflüssigkeit anschließen

Ölstand prüfen

!

Elektrischer Anschluss

EG-Konformitätserklärung

CEO Head of Approbation

SHD-R 3000 (F), S, SVA

Produkt: HochdruckreinigerTyp: SHD-R 3000 (F)Typ: STyp: SVAEinschlägige EG-Richtlinien2006/42/EG (+2009/127/EG) 2004/108/EGAngewandte harmonisierte NormenEN 55014–1: 2006+A1: 2009+A2: 2011EN 55014–2: 1997+A1: 2001+A2: 2008EN 60335–1EN 60335–2–79EN 61000–3–2: 2006+A1: 2009+A2: 2009EN 61000–3–11: 2000

SHD-R 3000 (F), LM, SSR, SLA

Produkt: HochdruckreinigerTyp: SHD-R 3000 (F)Typ: LMTyp: SSRTyp: SLAEinschlägige EG-Richtlinien2006/42/EG (+2009/127/EG) 94/9/EGAngewandte harmonisierte NormenEN 60335–1EN 60335–2–79EN 13463-1: 2009EN 13463-5: 2011EN 1127-1: 2011Angewandte nationale Normen-Nr. der benannten Stelle:0123TÜV SÜD Ridlerstr. 65 80339 MünchenPrüfbericht-Nr.EX2 081110088932KennzeichnungTyp: LM

II 2 G ck T3Typ: SSR, SLA (Optional)

II 2 G ck T3

Garantie

19DE

-

- 18

KundendienstAnlagentyp: Herstell-Nr.: Inbetriebnahme am:

Prüfung durchgeführt am:

Befund:

Unterschrift

Prüfung durchgeführt am:

Befund:

Unterschrift

Prüfung durchgeführt am:

Befund:

Unterschrift

Prüfung durchgeführt am:

Befund:

Unterschrift

20 DE

-

- 1

Please read and comply with these original instructions prior

to the initial operation of your appliance and store them for later use or subsequent own-ers.– Before first start-up it is definitely nec-

essary to read the operating instruc-tions and safety indications Nr. 5.951-949.0!

– In case of transport damage inform ven-dor immediately

Notes about the ingredients (REACH)You will find current information about the ingredients at: www.kaercher.com/REACH

� DANGERImmediate danger that can cause severe injury or even death.� WARNINGPossible hazardous situation that could lead to severe injury or even death.� CAUTIONPointer to a possibly dangerous situation, which can lead to minor injuries.ATTENTIONPointer to a possibly dangerous situation, which can lead to property damage.

– This appliance transports a detergent liquid under high pressure and with its hand spray gun attached, it is used to clean containers and appliance compo-nents, with the internal cleaner con-nected, it is used to clean closed con-tainers.

– It is wrong and therefore prohibited is the cleaning of humans and animals. There is a high risk of injury due to the high pressure jet.

– It is wrong and therefore prohibited is cleaning loose parts. These can get thrown off due to the high pressure jet and can cause damage to persons or other parts of the plant.

– If water is used for cleaning, protect the appliance from frost to prevent damag-es by freezing water.

1 Gear housing2 Crank shaft with drive3 Seal (oil compartment)4 Plug bushing5 Seal (grease compartment)6 Grease fitting or leakage line7 Seal pack (high pressure)8 Piston9 Suction valve10 Pressure valve

ContentsEnvironmental protection. . . . . EN 1Danger or hazard levels . . . . . EN 1Proper use . . . . . . . . . . . . . . . . EN 1Function. . . . . . . . . . . . . . . . . . EN 1Safety Devices. . . . . . . . . . . . . EN 2Safety instructions . . . . . . . . . . EN 2Technical specifications. . . . . . EN 5Start up . . . . . . . . . . . . . . . . . . EN 12Operation. . . . . . . . . . . . . . . . . EN 12Shutting down . . . . . . . . . . . . . EN 12Storage . . . . . . . . . . . . . . . . . . EN 12Transport . . . . . . . . . . . . . . . . . EN 12Care and maintenance . . . . . . EN 12Troubleshooting. . . . . . . . . . . . EN 14Attachment sets. . . . . . . . . . . . EN 16Accessories . . . . . . . . . . . . . . . EN 16Device installation . . . . . . . . . . EN 17EC Declaration of Conformity . EN 17Warranty . . . . . . . . . . . . . . . . . EN 17Customer Service . . . . . . . . . . EN 18

Environmental protectionThe packaging material can be recycled. Please do not throw the packaging material into household waste; please send it for recycling.Old appliances contain valuable materials that can be recycled; these should be sent for recy-cling. Batteries, oil, and similar substances must not enter the environment. Please dispose of your old appliances using appro-priate collection systems.

Please do not release engine oil, fuel oil, diesel and petrol into the environment Pro-tect the ground and dispose of used oil in an environmentally-clean manner.

Kärcher detergents are easy-to-dispose. This means that the functioning of an oil separator is not hampered.

Danger or hazard levels

Proper use

Please do not allow cleaning liquids to en-ter the environment. Protect the ground and dispose of used oil in an environmen-tally-clean manner.

Please do not let mineral oil contaminated waste water reach soil, water or the sew-age system.

Function

21EN

-

- 2

– The cleaning liquid is suctioned by the piston.

– The suction valves prevent a backflow of the cleaning liquid.

– The piston movement pumps the clean-ing liquid on.

– The pressure valves prevent a backflow of the cleaning liquid.

– The piston movement suctions the cleaning liquid.

– Horizontal design.– The drive runs in an oil bath.– The oil compartment of the drive is sep-

arate from the pressure compartment of the cleaning liquid.

– The pump has three cylinders with one pressure compartment each and a common suction compartment.

– The high-pressure pump is driven by an electrical motor.

– V-belts transfer the power from the electrical motor to the high-pressure pump.

With excessive pressure, the safety valve will open. The emitted cleaning liquid pro-tects the pump and the high-pressure hos-es from damages by excessive pressure.

The pressure tank dampens oscillations and pressure peaks. This will protect the pump parts.

� DANGERDanger of accidents due to increased appli-ance pressure. Do not adjust the safety valve. The safety valve is set by the manu-facturer and sealed. Only Kärcher custom-er service technicians are permitted to ad-just this valve.

Please follow the national rules and regulations for fluid spray jets of the re-spective country.

Please follow the national rules and regulations for accident prevention of the respective country. Fluid spray jets must be tested regularly and the results of these tests must be documented in writing.

Please follow the safety instructions which are attached to the used deter-gents (normally on the packing label).

Observe the local waste water regula-tions.

According to applicable regula-tions, the appliance must never be used on the drinking water net without a system separator. En-sure that the connection of your building water installation on which the high-pres-sure cleaner is operated is equipped with a system separator pursuant to EN 12729 Type BA.Water that was flowing through a system separator is considered non-drinkable.� CAUTIONAlways connect the system separator to the water supply, never directly to the appli-ance!– In order to avoid improper operation,

the system may only be used by per-sons who have been instructed in han-dling the system or have proven qualifi-cation and expertise in operating the system or have been explicitly assigned the task of handling the system.

– All persons involved with the installa-tion, start-up, maintenance, repairs and operations must have the respec-tive qualification and also know and fol-low the corresponding regulations.

– The operating instructions must be ac-cessible for every user.

Wrong operation or misuse are hazardous to the operator and other persons on ac-count of:– high pressure– hot liquid– high electrical voltage– Detergents and solvents– Danger of explosion

Depending on the concentration and health risk of the used cleaning liquid, wear the fol-lowing protective gear:– Liquid resistant protective clothing– Protective glasses or face shield– Protective gloves– Protective shoes

Approved operators are persons who are at least 18 years old and are competent to op-erate this system. The relevant national statutory provisions must be observed.

Switch voltage to the appliance off at main switch.

Shut off the cleaning liquid supply. If you use a hand spray gun: Pull the le-

ver on the hand spray gun to release any remaining excess pressure in the system.

High-pressure pumpFunction the high-pressure pump

Features of the high-pressure pump

Drive of the high-pressure pump

Safety valve

Pressure tank

Safety DevicesSafety valve

Safety instructions Personal safety gearWear ear plugs to protect your ears against hearing loss while cleaning parts that produce high sound levels.

Approved operators

Behaviour in emergency situations

22 EN

-

- 3

A Zone 1B High-pressure cleaning headC Swivelling deviceD Zone 0/20E Electricity conducting hoseF Circuit container with filter unit (sieve,

suction basket, fine filter)G Circuit mediumH Clear medium

I Rotating cleaning headJ Hoist to lift and lower the cleaning headK Hoist for telescoping boomL Telescoping boom

Basic sketch - zone layout

A

B

C

D

E

FGH

A

I

J

K

L

23EN

-

- 4

Areas that bear the risk of explosion are di-vided into zones, according to the frequen-cy and duration of explosion-risk atmos-phere in BetrSichV and EN 1127-1.The definition of the zones lies in the re-sponsibility of the operator.Tips for zoning are included in the BetrSi-chV, EN 1127-1, BGR 104 – Ex-guideline of BG Chemie and in the EN 60079-10.– Zone 0

Zone 0 is an area where dangerous ex-plosion-risk atmosphere is present as a mixture of air and flammable gases, va-pors or mists at all times, across long time periods or frequently.

– Zone 1Zone 1 is an area where (during normal operation) dangerous explosion-risk at-mosphere is present as a mixture of air and flammable gases, vapors or mists from time to time.

– Zone 2Zone 2 is an area where (during normal operation) dangerous explosion-risk at-mosphere as a mixture of air and flam-mable gases, vapors or mists is not normally present and if present, only for a short time.

– Zone 20Zone 20 is an area where dangerous explosion-risk atmosphere is present as a cloud of flammable dust contained in the air, at all times, across long time periods or frequently.

– Zone 21Zone 21 is an area where (during nor-mal operation) dangerous explosion-risk atmosphere is present as a cloud of flammable dust in the air from time to time.

– Zone 22Zone 22 is an area where (during nor-mal operation) dangerous explosion-risk atmosphere as a cloud of flamma-ble dust is not normally present and if present, only for a short time.

1 The pump must only be used in zones that correspond to the ignition protec-tion type on the typeplate.

2 The mass content of non-diluted solid substances in the cleaning liquid must not exceed 1%.

3 The pump must be grounded electro-statically.

4 The pump for the cleaning liquid must only be operated while it is filled with flu-id.

5 The nominal pressure of the pump must not exceed 5 MPa when operating with solvents.

6 The flow volume of the pump must not exceed 50 l/min when operating with solvents.

7 The operating temperature of the clean-ing liquid water with cleaning agents must not exceed 60 °C.

8 The operating temperature of the clean-ing liquid solvents, brines and acids must not must not exceed 60 °C.

9 The pump must be checked for flawless condition and function after an appro-priate operating period (among others, bearings for wear, pump for leaks and tension of V-belt). If applicable, a repair needs to be conducted.

10 The pump must only be used with cleaning liquids, whose affect on the materials is not damaging.

11 Cleaning liquids that contain flammable solvent particles, must comply with the ignition groups IIA and IIB. Solvents of the ignition group IIC must not be sprayed.

12 The pump must only be used while cleaning in zone 1. The operating guidelines as per BetrSichV as well as other national guidelines must be ad-hered to.

13 Hoses must be conductive (electrostat-ically) (resistance R < 1000000 Ohm).

14 Only cleaning agents with a conductivi-ty G > 1000 pS/m may be used.

15 All parts that touch media must be con-nected to the grounding system.

16 A mandatory construction sample test as per 94/9/EG must be presented for the used electric motor.

Zone layout

Special conditions in the Ex area

For the operation with solvents, acids or brines the following applies:a) The permitted operating temperature with detergent fluids of the named groups "solvents", "brines" and "acids" is limited to max.

60 °C by Kärcher.b) The autoignition temperature of all involved substances (cleaning media and soiling / residue in the container) and their mixtures may

not be lower than the following temperature limits:Devices with ATEX declaration T4: Ignition temperature for gases >= 170 °C

Ignition temperature for dust >= 205 °CDevices with ATEX declaration T3: Ignition temperature for gases >= 250 °C

Ignition temperature for dust >= 300 °CThis means that the ignition temperature of the substances must be higher than the above stated temperature.Only the operator is responsible for the determination and observance of this temperature limit.

c) The ambient temperature of the installation must be within the range from +2 °C to max. +40 °C during operation.d) In case that the physical-chemical aggressiveness or corrosive properties of the substances and their mixtures increases regarding

their material resistance and operating safety due to the heating of the involved substances (cleaning medium and soiling / residue) to max. 60 °C, the operator must ensure that stainless steel (corrosion-resistant steel) of grade 1.4301 and nonferrous heavy metals of grade 2.1086 and similar material alloys are not corroded.

e) For additional risks that may arise due to the increased temperature (e.g. from gases, fumes, hot surfaces or the like), suitable pro-tective measures for the operating personnel must be ensured by the operator.

f) In general, it must be expected that the wear of the components increases with increasing temperature of the cleaning medium when using aggressive cleaning media. Thus, the maintenance and inspection intervals for the device must be shortened if it is operated with aggressive media and increased temperatures.

24 EN

-

- 5

* Possible as a special order with 60 Hz.** Special voltages available.

Technical specificationsSHD-R 3000 (F) SHD-R 3000 (F) S

SHD-R 3000 (F) SSRSHD-R 3000 (F) SLASHD-R 3000 (F) SVA

SHD-R 3000 (F) LM

Electrical connectionCurrent type -- 3~ 3~ 3~Frequency Hz 50 * 50 * 50 *Voltage V 400 ** 400 ** 400 **Motor performance with protection type IP55 kW 5,5 11 --Motor performance with protection type IP55 Ex kW -- 13.5 Ex 6.8 ExPower protection, direct start-up A 25 35 25Power protection, star-triangle start-up A 16 35 16Performance dataFlow rate l/h (l/min) 3000 (50) 3000 (50) 3000 (50)Working pressure MPa (bar) 5,5 (55) 8,5 (85) 5 (50) ExMax. excess operating pressure (safety valve) MPa (bar) 6,5 (65) 10 (100) 6,5 (65)Max. temperature with water with cleaning agents °C 60 60 60Max. temperature with acids °C -- 60 --Max. temperature for brines °C -- 60 60Max. temperature with solvents °C -- -- 60Dimensions and weightsLength mm 1200 1200 1200Width mm 600 600 600Height mm 500 500 500Weight kg 125 165 135FuelAmount of oil l 3 3 3Oil grade -- Oil 40 Spezial, order

no. 6.288-003 (1 l con-tainer)

Oil 40 Spezial, order no. 6.288-003 (1 l con-tainer)

Oil 40 Spezial, order no. 6.288-003 (1 l con-tainer)

Noise emissionSound pressure level (EN 60704-1) dB(A) 80 80 80Miscellaneous Ambient temperature °C +2...+40 +2...+40 +2...+40Ignition protection class -- -- Standard: no explosion

protectionII 2 G ck T3

Device types SSR and SLA optionally possi-ble as:

II 2 G ck T3

25EN

-

- 6

1) Acids (max. temperature +60 °C):ATTENTION– The material will be worn off faster

when using hydrochloric or sulfuric ac-ids; therefore it must be rinsed/neutral-ised immediately!

– Contaminated acids will decrease the resilience!

– Enquire with Kärcher if needed!– Nitric acid max. 10%.– Acetic acid max. 10%.

– Formic acid max. 10%.– Phosphoric acid max. 10%.– Citric acid max. 10%.

– Sulfuric acid max. 0.5%.– Hydrochloric acid max. 0.5%.

2) Brines (max. temperature +60 °C):1 Caustic soda max. 10%, without hy-

pochlorite particles2 Potassium hydroxide max. 10%, with-

out hypochlorite particles

3) Solvents (max. temperature +60 °C):1 Hydrocarbons

Example: Petroleum2 Aromates (solvents)

Example: Benzene, toluene

3 KetonesExample: MEK (Methyle Ethyle Ke-tones), Acetone

4 EsterExample: Butylacetate, Methylacetate

5 GlycolesExample: Butyl glycole

6 Mixed solventsExample: Butyl acetate 85, Isobutyl ac-etate 85 (85 = 85% Butyl acetate + 15% n-Butanol)

7 Regenerates, distillates from different solvents, which have already been used for cleaning purposes or similar applications.

Cleaning liquidsAppliance type (see type-plate)

Cleaning liquid Working pressure/pressure setting safety valve [MPa]

Remarks

SHD-R 3000 (F) – Water– Fully desalted water*– Water with Kärcher detergent

5/6,5 Standard model

SHD-R 3000 (F) S – Water– Fully desalted water*– Water with Kärcher detergent

8,5/10 Standard model with higher working pres-sure.

SHD-R 3000 (F) SVA – Water– Fully desalted water*– Water with Kärcher detergent

8,5/10 Pump parts that contact the cleaning liq-uid are made of stainless steel.

SHD-R 3000 (F) SSR – Water– Fully desalted water– Water with Kärcher detergent– Acids 1)– Brines 2)

8,5/10 – The pistons are made of ceramic ma-terials. Other pump parts that contact brines are made of stainless steel.

– Ex model possible.

SHD-R 3000 (F) SLA – Water– Fully desalted water*– Water with Kärcher detergent– Brines 2)

8,5/10 – Model with higher working pressure.– Leaking liquid is collected in a pipe

(leakage return).– Ex model possible.

SHD-R 3000 (F) LM – Water– Fully desalted water*– Water with Kärcher detergent– Brines 2)– Solvent 3)

5/6,5 – Explosion-proof model.– Leaking liquid is collected in a pipe

(leakage return).– Additional safety pressure switch (op-

tion).

(F) mobile appliance* Conditionally resistence, use possible, although Cu and Zn iones in the medium.Detergent 1 Water with alkaline cleaning agents (max. 0-2%)

Example: Kärcher cleaning agents RM312 Water with acid cleaning agents (max. 0-1%)

Example: Kärcher cleaning agents RM25max. temperature +60 °C (higher temperatures on request, prepressure pump necessary)

Other cleaning liquids can only be used after being released by Kärcher!

26 EN

-

- 7

A Accessory kit dry run protectionB Accessory kit overpressure switch-offC Accessory kit filter monitoringD Suction connectionE Rubber metal leg (option)F Accessory kit wire splitting filterG Safety valve

H Manometer shut-off valveI Accessory kit switchingJ High pressure connectionK Base

Dimensional drawing SHD-R 3000 LM

27EN

-

- 8

A Accessory kit electric controlB Accessory kit swimmer container (only

for water operation)C Accessory kit dry run protectionD Accessory kit overpressure switch-offE Accessory kit filter monitoringF Electric motor 6.8 kW (S=13.5 kW)G High-pressure pump SHD-R 3000,

3000 l/h, 5 MPa (S=10 MPa)

H Block roller (electrically conductive)I Steering roller (electrically conductive)J Only with the accessory kit electric con-

trol: Cable 5x 6 mm2, without plug - 7.5 m long, prefuses 25 A supplied

K Suction connectionL Accessory kit wire splitting filterM Safety valveN Manometer shut-off valve

O Accessory kit switchingP High pressure connectionQ V-belt cover

Dimensional drawing SHD-R 3000 F

28 EN

-

- 9

A Hoist to lift and lower the cleaning headB Hoist for telescoping boomC Telescoping boom

(Lift load max. 80 kg)

Dimensional drawing SHD-R 3000 F LM with telescoping boom

29EN

-

- 10

A ReturnB VentingC Push-in coverD Suction connectionE Clear mediumF Circuit mediumG Block roller (electrically conductive)H Steering roller (electrically conductive)I Sludge drainJ Wire split filterK swivellingL Suction basketM Switching circuit/clear rinseN Locking valveO SieveP Drain

Dimensional drawing circuit container (600 l)

30 EN

-

- 11

A Compressed air 0.4-0.7 MPa - 400 l/minB Compressed air return pump with main-

tenance unit (option)C Return hose (length: 2 m).D Circuit container with filter unit (sieve,

suction basket, fine filter)E Wire split filterF Suction hose (length: 1 m).G Feed (400 V, 3AC, 50 Hz, N, PE), Pre-

fuse 25 A, main switch and Ex plug sup-plied

H Electric controlI Filter monitoringJ Dry run protection (p min.)K Excess pressure shut-off (p max.)L High-pressure hose (length: 6.5 m).M Hanging bowN Compressed air equipment (option)O Safety switch (option)P Lid for Thyssen container (Option)

Q Maintenance unitR Compressed air filterS Compressed air 0.4-0.7 MPa -300 l/minT Swivelling deviceU Telescoping boom, added to SHD-R

3000 F LM (option)V Hoist to lift and lower the cleaning headW Hoist for telescoping boomX supplied

Schematic diagram solvent system (mobile)

31EN

-

- 12

Note: With the device types LM, SLA and SSR, the plug bushings must be reten-sioned after the initial start-up. This reten-sioning procedure should take place one, two, four and ten hours after the initial start-up (Run-in phase of seals - See chapter "Care and Maintenance").

There is a recoil pressure arising from the water jet that comes out from the spray pipe. The angular spray pipe brings about an upward force. � DANGER– Risk of injury! The recoil pressure of the

spray pipe can throw you off-balance. You may fall. The spray jet can fly off and cause damage to persons. Search a secure place to stand and hold the gun firmly. Never hold on tightly to the lever of the hand spray gun.

– The jet must not be directed at other persons or directed by the user at him/herself to clean clothing or footwear.

– Risk of injury from parts flying off! Fly-ing-off fragments or objects can injure people or animals. Never direct the wa-ter jet on fragile or loose objects.

– Risk of accident on account of damage! Clean tyres and valves from a minimum distance of 30 cm.

The stationary device is intended for instal-lation on a base. It is mounted onto a sta-bile steel frame, well-suited for fixed in-stalled high-pressure lines. Open the cleaning liquid supply. Switch on the appliance at the main

switch. Perform the cleaning operation.

The mobile appliance is mounted on a cart and can be used at different working loca-tions. Place the appliance on a horizontal sur-

face. Lock the wheel brakes. Open the cleaning liquid supply. Switch on the appliance at the main

switch. Perform the cleaning operation.

Note: Flush appliance without detergents prior to shutting it off. This will avoid crust-ing and adhesion and thus a premature wear of the seals.Note: With circuit operation with solvents, the system must be flushed with clean sol-vents. Switch voltage to the appliance off at

main switch. Shut off the cleaning liquid supply. If you use a hand spray gun: Pull the le-

ver on the hand spray gun to release any remaining excess pressure in the system.

� CAUTIONRisk of injury and damage! Note the weight of the appliance in case of storage.

� CAUTIONRisk of injury and damage! Observe the weight of the appliance when you transport it. When transporting in vehicles, secure

the appliance according to the guide-lines from slipping and tipping over.

The basis for a safe operational plant is regular maintenance.Use only original parts of the manufacturer or part suggessted by him, such as– replacement and wear parts– Accessory parts– Fuel– Detergent� DANGERRisk of accident while working on the unit!During all tasks: Remove voltage from and secure high

pressure pump at the main switch. Shut off the cleaning liquid supply. If you use a hand spray gun: Pull the le-

ver on the hand spray gun to release any remaining excess pressure in the system.

OperatorWork designated with the sign “Opera-tor” may only be carried out by persons who have been instructed in the safe operation and maintenance on the high pressure plant.

Customer ServiceWork designated with the sign “Cus-tomer Service” may only be done by the fitters of Kärcher Customer Service.

In order to guarantee a reliable operation og the equipment, we success, you signed a maintenance agreement. Please refer to you local Kärcher service department.

Start up

OperationWorking with the hand spray gun

!

Appliance typeStationary appliance

Mobile appliance

Shutting down

Storage

Transport

Care and maintenance

Who may perform maintenance?

Maintenance contract

32 EN

-

- 13

Maintenance scheduleTime Appliance

type SHD-R 3000 (F)

Activity Performance of whom

1, 2, 4, 10 hours after initial start-up

– LM– SLA– SSR

Retension plug bushing. See Maintenance tasks Operator

Once after the first 100 operating hours

All Check the tension of the V-belt.

See Maintenance tasks Operator

All Oil change See Maintenance tasks Operatorweekly or after 40 operating hours

All Check oil level. The oil level must lie between the MIN and MAX mark-ings; else refill.

Operator

– Standard– S/SVA– SLA– SSR

Check oil condition. If the oil is milky white, perform an oil change and tighten piston seal (see Maintenance Procedures).

Operator

– LM Check oil condition. If the oil is diluted or discoloured, perform an oil change and tighten piston seal (see Maintenance Procedures).

Operator

All Check high-pressure hoses. Visual check of high pressure hoses for mechanical damages such as scraping, visible hose duck, bends, porous and cracked rubber. Replace damaged high pressure hoses.

Operator

monthly or after 160 operating hours

– Standard– S/SVA

Check pump for leaks. Tension piston seal if more than 5 drops of cleaning liq-uid leak from the pump per minute.

Operator

– Standard– S

Relubricate Relubricate using 2 shots of lubricant with the grease gun.

Operator

Every 200 operating hours

– LM Oil change See Maintenance tasks Operator

half-yearly or every 500 operating hours

– Standard– S/SVA– SLA– SSR

Oil change See Maintenance tasks Operator

Every 1000 operat-ing hours

All Test – Check and clean the pump valves.– Check piston.– Replace seal set if necessary.– Oil change– Function test

Customer Service

annual All Check the tension of the V-belt.

See Maintenance tasks Operator

All Test Inspection as per regulation "Working with liquid spray-ing units".

Technical ex-pert

33EN

-

- 14

� DANGERRisk of burns due to hot oil or hot parts of the plant. Allow pump to cool down for 15 minutes before oil change.

Keep a collection basin for old oil ready. Unscrew the oil drain screw and collect

oil. Flush pump housing with diesel fuel. Let diesel fuel drain properly. Replace seal ring (A18x22) and turn in

the oil drain screw. Slowly fill in new oil until the "MAX"

marking on the oil container.

Note: If the piston seal with the plug bush-ing is tensioned too tight, this will lead to ex-cess wear and tear.

Tension piston seal: Insert round bar at plug bushing and

turn in the direction of the arrow; this will tension the piston seal.

Tension all three piston seals at once; use the round bar to tighten them fin-gertight.

Release piston seal: Insert round bar at plug bushing and

turn against the direction of the arrow; this will release the piston seal.

Release the three piston seals evenly.

1 Screw2 Tensioning screwCheck V-belt tension and tension V-belt: Turn off appliance and secure against

restart. Remove V-belt cover. Check V-belt pressure. If the V-belt de-

flects more than 1 cm, tension the V-belt.

Loosen the screws. Tension V-belt using the tensioning

screws; watch for a straight run of the V-belt.

Tighten the screws. Fasten V-belt cover.Replace V-belts: Turn off appliance and secure against

restart. Remove V-belt cover. Loosen the screws. Turn the tensioning screws back all the

way and press the motor to the pump. Replace the complete set of V-belts. Tension V-belt using the tensioning

screws; watch for a straight run of the V-belt.

Tighten the screws. Fasten V-belt cover.

� DANGERRisk of accident while working on the unit!During all tasks: Remove voltage from and secure high

pressure pump at the main switch. Shut off the cleaning liquid supply. If you use a hand spray gun: Pull the le-

ver on the hand spray gun to release any remaining excess pressure in the system.

Who may remedy faults? Operator

Work designated with the sign “Opera-tor” may only be carried out by persons who have been instructed in the safe operation and maintenance on the high pressure plant.

ElectriciansOnly persons with a professional train-ing in the electro-technical area.

Customer ServiceWork designated with the sign “Cus-tomer Service” may only be done by the fitters of Kärcher Customer Service.

Maintenance WorksOil change

Oil grade Oil 40 Spezial, order no. 6.288-003 (1 l container)

Oil quantity per pump

3 l

Dispose of old oil ecologically or turn in at a gathering point.Tension/release piston seal.

V-belt TroubleshootingTroubleshooting notes

Who may remedy faults?

34 EN

-

- 15

TroubleshootingFault Possible cause Remedy of whomAppliance is not running No voltage on the appliance or on the elec-

tric control.Check the supply voltage. Electricians

Fault on the motor contactor or fuses of the electric control.

Check the electric control. Electricians

The bimetal relay of the electric control has switched off.

Allow engine to cool down and reset the bi-metal relay. Measure motor current. With increased current pick-up, release piston seal (see Maintenance Procedures).

Electricians

Pressure switch (accessory kit) defective or adjusted incorrectly.

Relieve pressure on the appliance and check pressure switch.

Customer Service

Pressure does not build up in the appliance

V-belt not tensioned. Retension V-belt (see Maintenance Proce-dures).

Operator

Filter or sieve (accessory) plugged in the supply line.

Remove and clean filter or sieve. Operator

Supply volume of the cleaning liquid is too low.

Check whether the correct volume of cleaning liquid is supplied.

Operator

High-pressure pump valve worn or valve spring broken.

Replace defective part. Operator

Defect on piston, seal or valve of the high-pressure pump.

Replace defective part. Customer Service

Detergent container (accessory kit) empty, pump sucks air.

Refill detergent tank. Operator

Squaky noise V-belt not tensioned. Retension V-belt (see Maintenance Proce-dures).

Operator

Hitting, knocking noise V-belt torn. Replace V-belt (see Maintenance Proce-dures).

Operator

Detergent container (accessory kit) empty, pump sucks air.

Refill detergent tank. Operator

Suction side supply of detergents (acces-sory kit) leaks, pump sucks air.

Check hoses for leaks. Operator

Cleaning liquid is too hot. Check the supply temperature of the cleaning liquid.

Operator

Valve spring of the high-pressure pump broken.

Replace valve spring. Operator

Plug bushing of the high-pressure pump has become loose.

Tighten plug bushing (see Maintenance Procedures).

Operator

Pressure tank (accessory kit) defective. Replace pressure tank Customer ServicePressure switch leaks Seal of pressure switch (accessory kit) de-

fective.Replace seal. Customer Service

Pump leaky Too much play on the piston seal of the high-pressure pump.

Tension piston seal (see Maintenance Pro-cedures).

Operator

Appliance does not switch off when the hand-spray gun is closed

Pressure switch/volume regulator valve (accessory kit) adjusted.

Readjust the pressure switch and the vol-ume regulator valve.

Customer Service

Swimmer tank overflows Closing force or fill level of the swimmer tank (accessory kit) adjusted incorrectly.

Adjuset closing force and fill level (siehe accessory kits and accessories).

Operator

Seal of swimmer valve on swimmer tank (accessory kit) defective.

Replace seal. Operator

35EN

-

- 16

� DANGERThe following accessory kits must not be used with solvent operations or in the Ex ar-ea.

Function:– An integrated swimmer valve regulates

the liquid fill level in the swimmer tank.– The swimmer tank serves as an inter-

mediate storage for the cleaning liquid.– If water is used as a cleaning liquid, the

swimmer tank represents a power cut-off.

– With the mobile model, the swimmer tank is mounted to the cart.

Setting the closing force:– An extension of distance L increases

the closing force; even with high supply pressure of the cleaning liquid, the swimmer valve will stop further supply flow.

Technical specifications:– Fill volume until overflow: 30 l

Function:– If only a part of the volume is needed,

the other part of the volume will flow back to the suction side of the pump.

– The volume regulator valve is needed to operate hand spray guns.

� DANGERDanger on account of electrical voltage. The pressure switch is preset at the factory and must only be adjusted by a Kärcher customer service technician.Function:– The pressure switch switches off the

machine when the working working pressure is exceeded and turns it back on when the pressure is reduced.

ATTENTIONAs the diaphragm in the pressure tank is not suited for solvents, do not use the pres-sure tank when operating with solvents.Function:– The pressure tank dampens oscilla-

tions and pressure peaks during opera-tion.

Note: Volume regulator valve, pressure switch and pressure tank are usually used together as a volume regulating system.

Function:– The pressure relief valve is a built-in so-

lenoid valve.– With the start-triangle start-up, the pres-

sure relief valve is only switched into star drive during the start-up phase.

– If the pressure relief valve is opened, the volume produced by the pump will flow back to the suction side. This pre-vents pressure formation and the motor load is reduced during start-up.

ATTENTIONIf the detergent tank is empty and the dos-ing valve is open, the pump will suck air. This can damage the pump. Therefore, en-sure the following. Check the detergent tank regularly. Do not open dosing valve until you start

working. Close the dosing valve after you stop

working.Function:– An aperture is inserted into the suction

connection of the pump.– Detergents are sucked in from an exter-

nal detergent tank.– The suction volume is adjusted via a

dosing valve.– The dosing can be switched using a so-

lenoid valve.

Function:– Detergents are sucked in from an exter-

nal detergent tank at the take-off loca-tion.

– An injector doses the detergent to the high-pressure jet (double jet pipe nec-essary for detergent supply).

– Detergents can also be supplied via a high-pressure dosing pump.

– For accessory kits for Ex areas, please contact Kärcher.

– Figures are depicted in the specifica-tions, dimension drawings.

For these and other accessories, please consult your dealer or Kärcher.

Attachment setsAccessory kits (non-Ex area)

Swimmer tank with swimmer valve

Volume regulator valve

Pressure switch

Pressure tank

Pressure release valve

Suction side dosing of detergents

Pressure side dosing of detergents

Accessory kits (Ex area)

AccessoriesFuel

Pump oil Oil 40 Spezial, order no. 6.288-003 (1 l container)

Grease for normal operation

Order no. 6.288-015 (can containing 1 kg)

Grease for the food industry

Order no. 6.288-034 (can containing 1 kg)

High-pressure hoses, nozzles, detergents

36 EN

-

- 17

– The appliance must only be installed by Kärcher customer service technicians or persons authorised by Kärcher.

– Figures are depicted in the specifica-tions, dimension drawings.

(Only with stationary devices)– There must be a horizontal, even sur-

face or a base with minimum dimen-sions of 1,400 mm x 750 mm.

Install and align the appliance on the surface or base.

Install appliance so that all mainte-nance work can easily be performed.

Fasten the appliance using the en-closed fasteners:

ATTENTIONThe pipe network can be damaged by vi-brations; therefore connect the appliance using flexible hoses. Connect the supply hose for cleaning

liquid to the appliance (thread R 1 1/4"). Connect the pressure hose for cleaning

liquid to the appliance (thread M22x1.5).

The oil level in the oil container of the high-pressure pump must be between the markings MIN and MAX. If the oil level is below MIN, add oil.

– For connection values, see technical data and type plate.

– The electrical connections must be done by an electrician according to IEC 60364-1.

– The voltage indicated on the type plate must correspond to the voltage of the electrical source.

Connect the electric motor to the termi-nal strip.

Switch the motor on momentarily and check its rotation direction.

We hereby declare that the machine de-scribed below complies with the relevant basic safety and health requirements of the EU Directives, both in its basic design and construction as well as in the version put into circulation by us. This declaration shall cease to be valid if the machine is modified without our prior approval.