TB-Mag UI Englishweb21.flowserve.com/files/Files/Literature/Product... · 2014-11-12 ·...

Transcript of TB-Mag UI Englishweb21.flowserve.com/files/Files/Literature/Product... · 2014-11-12 ·...

BEDIENUNGSANLEITUNG

Seite 1 von 50

INNOMAG® TB-MAG™

Wellendichtungslose ASME- und ISO-Pumpe

Installation

Betrieb

Wartung Wellendichtungslose Chemie-Normpumpen in horizontaler Ausführung in Blockbauweise oder mit Lagerstuhl bzw. in vertikaler Bauweise mit ETFE-Auskleidung

PCN = 26999996 06-14 (D) Übersetzung der Originalanleitung.

Lesen Sie diese Anleitung bitte sorgfältig durch, bevor Sie mit der Installation, dem Betrieb, dem Gebrauch und der Wartung dieser Geräte beginnen.

INNOMAG® TB-MAG™ WELLENDICHTUNGSLOSE ASME- UND ISO-PUMPE DEUTSCH 26999996 06-14

Seite 2 von 50

INHALTSVERZEICHNIS Seite Seite

1 EINFÜHRUNG UND SICHERHEIT ................... 4

1.1 Allgemeines ...................................................4 1.2 CE-Zeichen und Zulassungen .......................4 1.3 Haftungsausschluss .......................................4 1.4 Urheberrecht ..................................................5 1.5 Betriebsbedingungen .....................................5 1.6 Sicherheit .......................................................5 1.7 Typenschild und Sicherheitsschilder ........... 10 1.8 Spezifische Maschinenleistung ................... 10 1.9 Lärmpegel ................................................... 10

2 TRANSPORT UND LAGERUNG ..................... 11

2.1 Empfang und Auspacken der Lieferung....... 11 2.2 Handhabung ................................................ 11 2.3 Heben .......................................................... 11 2.4 Lagerung ..................................................... 13 2.5 Recycling und Ende der Lebensdauer........ 13

3 BESCHREIBUNG ............................................ 13

3.1 Konfigurationen ........................................... 13 3.2 Modellvarianten ........................................... 13 3.3 Typenschild ................................................. 15 3.4 Konstruktion der Hauptbauteile .................. 16 3.5 Leistung und Betriebsgrenzwerte ............... 16

4 INSTALLATION ................................................ 18

4.1 Aufstellungsort ............................................ 18 4.2 Zusammenbau der Baugruppen ................. 18 4.3 Befestigung ................................................. 18 4.4 Eingießen .................................................... 21 4.5 Verrohrung .................................................. 21 4.6 Elektrischer Anschluss ................................ 23 4.7 Schutzsysteme ............................................ 23 4.8 Abschließende Kontrolle der

Wellenausrichtung ...................................... 24

5 INBETRIEBNAHME, STARTEN, BETRIEB UND AUSSCHALTEN ............................................... 25

5.1 Verfahren vor der Inbetriebnahme .............. 25 5.2 Drehrichtung ............................................... 25 5.3 Ansaugenlassen und Hilfsanschlüsse ........ 25 5.4 Starten der Pumpe ...................................... 26 5.5 Betrieb der Pumpe ...................................... 26 5.6 Stoppen und Abstellen ................................ 27 5.7 Hydraulische, mechanische und elektrische

Belastung .................................................... 27

6 WARTUNG ...................................................... 28

6.1 Allgemeines ................................................. 28 6.2 Wartungsplan ............................................... 28 6.3 Ersatzteile .................................................... 30 6.4 Erforderliche Werkzeuge ............................. 30 6.5 Schraubenanziehmomente ......................... 31 6.6 Demontage .................................................. 31 6.7 Kontrolle der Teile ........................................ 33 6.8 Reparatur des Gehäuses ............................ 34 6.9 Reparatur des Spalttopfs ............................. 34 6.10 Reparatur des Laufrads ............................... 35 6.11 Montage der Medium berührten Seite ......... 37 6.12 Demontieren der Antriebsseite .................... 38 6.13 Montage der Antriebseite ............................ 38 6.14 Zusammenbau des Lagerstuhls .................. 39 6.15 Einbau des Lagerstuhls ............................... 41 6.16 Zerlegen des Lagerstuhls ............................ 41

7 Fehlerbehebung .............................................. 43

7.1 Fehler, Ursachen und Behebung ................. 43

8 TEILELISTEN UND ZEICHNUNGEN .............. 46

8.1 Schnittzeichnung ......................................... 46 8.2 Ausführung mit Lagerstuhl, Schnittzeichnung

(optionale sekundäre Spalttopfdichtung dargestellt) ................................................... 47

8.3 Tabelle zur Auswechselbarkeit der Teile ...... 48 8.4 Zusammenstellungszeichnung .................... 49

9 ZERTIFIZIERUNG ........................................... 49

10 ANDERE RELEVANTE UNTERLAGEN UND HANDBÜCHER ............................................... 49

10.1 Ergänzende Bedienungsanleitungen .......... 49 10.2 Änderungshinweise ..................................... 49 10.3 Weitere Informationsquellen ........................ 49

INNOMAG® TB-MAG™ WELLENDICHTUNGSLOSE ASME- UND ISO-PUMPE DEUTSCH 26999996 06-14

Seite 3 von 50

INDEX Seite

Seite

Allgemeine Zusammenbauzeichnungen (8) .................. 46 Allgemeines (1.1) ............................................................ 4 Änderungshinweise (10.2) ............................................ 49 Ansaugenlassen und Hilfsanschlüsse (5.3) .................. 25 ATEX-Kennzeichnung (1.6.4.2) ...................................... 8 Auf Stelzen montierte Grundplatte (4.3.3.1) .................. 19 Aufstellungsort (4.1) ...................................................... 18 Auswechselbarkeit der Teile (8.3) ................................. 48 Befestigung (4.3) ........................................................... 18 Benennungssystem (3.2) .............................................. 13 Bestellen von Ersatzteilen (6.3.1) ................................. 30 Betrieb der Pumpe (5.5) ................................................ 26 Betriebsbedingungen (1.5) .............................................. 5 Betriebsgrenzwerte (3.5.1) ............................................ 17 CE-Zeichen und Zulassungen (1.2) ................................ 4 Demontage (6.6) ........................................................... 31 Drehrichtung (5.2) ......................................................... 25 Eingießen (4.4) ............................................................. 21 Elektrischer Anschluss (4.6) .......................................... 23 Empfang und Auspacken (2.1) ...................................... 11 Empfohlene Ersatzteile (6.3.3) ...................................... 30 Empfohlene Schmieröle (6.16) ...................................... 41 Ende der Produktlebensdauer (2.5) .............................. 13 Erforderliche Werkzeuge (6.4) ...................................... 30 Ergänzende Bedienungsanleitungen (10.1) .................. 49 Ersatzteile (6.3) ............................................................. 30 Fehler, Ursachen und Behebung (7.1) .......................... 43 Fehlerbehebung (7)....................................................... 43 Flanschdruckbelastbarkeit (3.5.2) ................................. 17 Haftungsausschluss (1.3) ................................................ 4 Handhabung (2.2) ......................................................... 11 Heben (2.3) ................................................................... 11 Hydraulische, mechanische und

elektrische Belastung (5.7) ........................................ 27 Inbetriebnahme und Betrieb (5) .................................... 25 Inspektion (6.7.2) .......................................................... 33 Installation (4) ............................................................... 18 Konfigurationen (3.1)..................................................... 13 Konformität, ATEX (1.6.4.1) ............................................ 8 Konstruktion der Hauptbauteile (3.4)............................. 16 Kontrolle der Teile (6.7) ................................................. 33

Kontrolle der Wellenausrichtung (4.8) ........................... 24 Lagerstuhl (6.15) ........................................................... 39 Lagerung (2.4)............................................................... 12 Lagerung der Ersatzteile (6.3.2) .................................... 30 Lärmpegel (1.9) ............................................................. 10 Leistung (3.5) ................................................................ 16 Qualifikationen und Schulung (1.6.2) .............................. 5 Quellen (10.3) ............................................................... 49 Recycling (2.5) .............................................................. 13 Schmierung (6.16) ......................................................... 41 Schnittzeichnung, allgemein (8.1) ................................. 46 Schnittzeichnung, Ausführung mit Lagerstuhl (8.2) ....... 47 Schnittzeichnungen (8) ................................................. 46 Schraubenanziehmomente (6.5) ................................... 31 Schutzsysteme (4.7) ..................................................... 23 Sicherheit (1.6) ................................................................ 5 Sicherheitsmarkierungen (1.6.1) ..................................... 5 Sicherheitsmaßnahmen (1.6.3) ....................................... 5 Sicherheitsschilder (1.7.2) ............................................. 10 Sicherheitswarnungen (1) ............................................... 4 Spezifische Maschinenleistung (1.8) ............................. 10 Starten der Pumpe (5.4) ................................................ 26 Stopp-/Start-Häufigkeit (5.5.2)...................................... 26 Stoppen und Abstellen (5.6) .......................................... 27 Stutzenbelastung (4.5.4) ............................................... 22 Teileliste (8)................................................................... 46 ThermicSense (4.7.1.3) ................................................. 24 Transport und Lagerung (2) .......................................... 11 Typenschild (1.7.1 und 3.3) ..................................... 10, 15 Urheberrecht (1.4) ........................................................... 5 Verfahren vor der Inbetriebnahme (5.1) ........................ 25 Verrohrung (4.5) ............................................................ 21 Wärmeausdehnung (4.8.2) ........................................... 24 Wartung (6) ................................................................... 27 Wartungsplan (6.2) ........................................................ 28 Zeichnungen (8) ............................................................ 46 Zertifizierung (9) ............................................................ 49 Zusammenbau (6.12.2) ................................................. 37 Zusammenbau der Baugruppen (4.2) ........................... 18 Zusammenstellungszeichnung (8.4) ............................. 49 Zusätzliche Informationen (10.3) ................................... 49

INNOMAG® TB-MAG™ WELLENDICHTUNGSLOSE ASME- UND ISO-PUMPE DEUTSCH 26999996 06-14

Seite 4 von 50

1 EINFÜHRUNG UND SICHERHEIT

1.1 Allgemeines

Diese Anweisungen sind stets in unmittelbarer Nähe des Aufstellungsortes des Geräts oder direkt am Gerät selbst aufzubewahren. Flowserve Produkte werden mithilfe der neusten Technologien in modernen Anlagen konstruiert, entwickelt und produziert. Das Gerät wird sehr sorgfältig und unter Einsatz einer ständigen Qualitätskontrolle mit hochentwickelten Qualitätsmethoden und Sicherheitsanforderungen gefertigt. Flowserve verfolgt eine Strategie kontinuierlicher Qualitätsverbesserung und ständiger Bereitschaft, weitere Informationen über Installation und Betrieb des Produkts oder über unterstützende Produkte, Reparaturen und Diagnostikdienste zu vermitteln. Diese Anweisungen sollen Ihnen dabei helfen, sich mit dem Gerät und seinen zulässigen Anwendungsarten vertraut zu machen. Die Befolgung dieser Anweisungen beim Betrieb des Produkts ist wichtig, um zuverlässigen Service und die Vermeidung von Gefahren zu gewährleisten. Bei diesen Anweisungen fanden lokale Verordnungen möglicherweise keine Berücksichtigung. Bitte achten Sie jedoch darauf, dass derartige Verordnungen von allen Personen, einschließlich denen, die mit der Montage des Geräts betraut sind, eingehalten werden. Koordinieren Sie Reparaturarbeiten stets mit dem Bedienpersonal, erfüllen Sie alle Anlagensicherheitsauflagen und befolgen Sie alle geltenden sicherheits- und gesundheitsrelevanten Gesetze und Verordnungen.

Diese Anweisungen müssen vor Montage, Betrieb, Benutzung und Wartung der Geräte in allen Teilen der Welt aufmerksam durchgelesen werden. Die Geräte dürfen erst dann in Betrieb genommen werden, wenn alle sicherheitsbezüglichen Bedingungen in den Anweisungen erfüllt worden sind. Nicht-Befolgung und Nicht-Anwendung dieser Bedienungsanleitung werden als Missbrauch erachtet. Körperverletzungen, Produktbeschädigungen, Verzögerungen oder Versagen, die durch Missbrauch verursacht werden, fallen nicht unter die Flowserve Garantie.

1.2 CE-Zeichen und Zulassungen Es ist gesetzlich vorgeschrieben, dass Maschinen und Geräte, die in bestimmten Regionen der Welt eingesetzt werden, den relevanten CE-Zeichen-Verordnungen entsprechen müssen, die sowohl die Maschinen als auch, soweit relevant, Niederspannungsgeräte, elektromagnetische Verträglichkeit (EMV), unter Druck stehende Geräte (PED) und Geräte für explosionsgefährdete Umgebungen (ATEX) betreffen. Soweit zutreffend befassen sich die Verordnungen und etwaigen zusätzlichen Zulassungen mit wichtigen Sicherheitsaspekten der Maschinen und Geräte und mit der zufriedenstellenden Bereitstellung technischer Dokumente und Sicherheitsanweisungen. Soweit zutreffend beinhaltet dieses Dokument die Informationen, die für diese Verordnungen und Zulassungen relevant sind. Sie können sich vergewissern, dass die Zulassungen gelten und das Produkt mit dem CE-Zeichen versehen ist, indem Sie die Seriennummernschild-Markierungen und die Zertifizierung kontrollieren. (Siehe Kapitel 9, Zertifizierung.)

1.3 Haftungsausschluss Die in dieser Bedienungsanleitung enthaltenen Informationen gelten als vollständig und zuverlässig. Trotz aller Bemühungen der Flowserve Corporation, umfassende Anweisungen bereitzustellen, müssen jederzeit gute technische und Sicherheitspraktiken eingesetzt werden. Flowserve stellt Produkte gemäß anspruchsvollen internationalen Qualitätsmanagement-Normen her, was von externen Qualitätssicherungsorganisationen zertifiziert und geprüft wird. Originalteile und Zubehör sind so ausgelegt, geprüft und in die Produkte eingebaut, dass ihre fortwährende Produktqualität und Leistung während des Gebrauchs gewährleistet ist. Weil Flowserve Teile und Zubehör, die von anderen Verkäufern geliefert werden, nicht testen kann, kann der falsche Einbau solcher Teile oder Zubehörartikel die Leistung und die Sicherheitsvorrichtungen der Produkte beeinträchtigen. Wenn nicht zugelassene Flowserve Teile und Zubehör ordnungsgemäß ausgewählt, installiert bzw. benutzt werden, wird dies als Missbrauch betrachtet. Beschädigung oder Versagen, die durch Missbrauch verursacht werden, sind von Flowserves Garantie nicht gedeckt. Außerdem kann jegliche Modifikation von Flowserve Produkten oder die Abnahme von ursprünglichen Bauteilen die Sicherheit dieser Produkte bei ihrer Benutzung beeinträchtigen.

INNOMAG® TB-MAG™ WELLENDICHTUNGSLOSE ASME- UND ISO-PUMPE DEUTSCH 26999996 06-14

Seite 5 von 50

1.4 Urheberrecht Alle Rechte vorbehalten. Ohne vorherige Genehmigung von Flowserve darf kein Teil dieses Handbuchs reproduziert, auf einem Datenträger gespeichert oder auf irgendeine Weise oder mit irgendwelchen Mitteln übertragen werden.

1.5 Betriebsbedingungen Dieses Produkt wurde entsprechend den Spezifikationen der Kundenbestellung ausgewählt. Die Bestätigung dieser Bedingungen ist getrennt zum Kunden geschickt worden. Eine Kopie sollte mit dieser Anleitung aufbewahrt werden.

Das Produkt darf nicht außerhalb der Parameter betrieben werden, die für seine Anwendung vorgegeben wurden. Sollten Sie Zweifel bezüglich der Eignung des Produkts für die beabsichtigte Anwendung haben, wenden Sie sich unter Angabe der Seriennummer an Flowserve und lassen Sie sich von uns beraten. Wenn die im Kaufvertrag angegebenen Bedingungen geändert werden sollen (wie zum Beispiel die gepumpte Flüssigkeit, die Temperatur oder die Betriebszeit), bitten wir den Bereiber vor der Inbetriebnahme eine schriftliche Genehmigung von Flowserve einzuholen. 1.6 Sicherheit 1.6.1 Zusammenfassung der Sicherheitskennzeichnungen Diese Bedienungsanleitung enthält spezielle Sicherheitsmarkierungen, eine Nichtbeachtung der Anweisungen kann zu Gefahren führen. Diese speziellen Sicherheitsmarkierungen sind:

Dieses Symbol zeigt elektrische Sicherheitsanweisungen an, deren Nichtbeachtung zu hohen Verletzungsgefahren oder tödlichen Verletzungen führen kann.

Dieses Symbol weist auf Sicherheitsanweisungen hin, deren Nichtbeachtung die Personensicherheit beeinträchtigen könnte und zu tödlichen Verletzungen führen kann.

Dieses Symbol weist auf Sicherheitsanweisungen für „gefährliche und toxische Flüssigkeiten“ hin, deren Nichtbeachtung die Personensicherheit beeinträchtigen und zu tödlichen Verletzungen führen kann.

Dieses Symbol weist auf Sicherheitsanweisungen bei Herzschrittmachern hin, deren Nichtbeachtung die Personensicherheit beeinträchtigen und zu tödlichen Verletzungen führen kann.

Dieses Symbol zeigt Sicherheitsanweisungen an, deren Nichtbeachtung eine Beeinträchtigung der Betriebssicherheit und Personensicherheit darstellt und zu Anlagen- oder Sachschäden führt.

Dieses Symbol stellt die Kennzeichnung einer Zone mit explosiver Atmosphäre gemäß ATEX dar. Es wird in Sicherheitsanweisungen verwendet, deren Nichtbeachtung im Gefahrenbereich eine Explosionsgefahr nach sich ziehen kann.

Dieses Symbol wird in den Sicherheitsvorschriften verwendet, um daran zu erinnern, dass nicht-metallische Oberflächen nicht mit einem trockenen Tuch abgerieben werden dürfen; stellen Sie sicher, dass das Tuch feucht ist. Es wird in Sicherheitsanweisungen verwendet, deren Nichtbeachtung im Gefahrenbereich eine Explosionsgefahr nach sich ziehen kann.

Dieses Zeichen ist kein Sicherheitssymbol, sondern deutet auf eine wichtige Anweisung für den Montageprozess hin. 1.6.2 Qualifikationen und Schulung des Personals Das gesamte an Betrieb, Montage, Prüfung und Wartung des Aggregats beteiligte Personal hat entsprechend qualifiziert zu sein, um die damit in Verbindung stehenden Arbeiten auszuführen. Wenn das betreffende Personal noch nicht über die erforderlichen Kenntnisse und Fähigkeiten verfügt, ist es entsprechend zu schulen und zu unterweisen. Falls erforderlich kann der Betreiber den Hersteller/Lieferanten damit beauftragen, die entsprechende Schulung durchzuführen. Reparaturarbeiten müssen stets mit dem Betriebs- und Arbeitssicherheitspersonal koordiniert werden. Es müssen alle relevanten Sicherheitsanforderungen für die Anlage sowie Arbeitsschutzgesetze und Bestimmungen befolgt werden. 1.6.3 Sicherheitsmaßnahmen Dies ist eine Zusammenfassung aller Bedingungen und Maßnahmen, die dazu beitragen, Verletzungen

ACHTUNG

HINWEIS

GEFAHR

INNOMAG® TB-MAG™ WELLENDICHTUNGSLOSE ASME- UND ISO-PUMPE DEUTSCH 26999996 06-14

Seite 6 von 50

des Personals und Schädigung der Umwelt und Maschinen zu vermeiden. Für Produkte, die in explosionsgefährdeter Atmosphäre eingesetzt werden, gilt außerdem Kapitel 1.6.4.

In TB-MAG™ Pumpen kommen sehr kräftige Neodym-Dauermagnete zum Einsatz, welche die Funktion von Herzschrittmachern und implantierten Defibrillatoren beeinträchtigen können. Wenn Sie solche Geräte tragen, müssen Sie ausreichenden Abstand zu Magneten halten.

Magnete erzeugen ein weit reichendes, starkes Magnetfeld. Sie können Laptops, Computer-Festplatten, Kreditkarten und Bankkarten, Datenträger, mechanische Uhren, Hörgeräte und Lautsprecher beschädigen. Halten Sie Magnete von allen Geräten und Gegenständen fern, die durch starke Magnetfelder beschädigt werden können.

FÜHREN SIE NIEMALS WARTUNGSARBEITEN DURCH, WÄHREND DIE ANLAGE AN DAS ELEKTRISCHE NETZ ANGESCHLOSSEN IST.

BEI AUSFÜHRUNGEN MIT LAGERSTUHL SIND KUPPLUNGSSCHUTZVORRICHTUNGEN ERFORDERLICH, DIE WÄHREND DES BETRIEBS DER PUMPE NICHT ENTFERNT WERDEN DÜRFEN.

VOR DER DEMONTAGE DER PUMPE DIE PUMPE ENTLEEREN UND DIE VERROHRUNG TRENNEN. Bei gefährlichen Förderflüssigkeiten sind entsprechende Sicherheitsmaßnahmen zu ergreifen.

NIE Wärme verwenden (Explosionsgefahr), um Teile der Pumpe zu zerlegen.

Verwenden Sie immer Abdrückschrauben, um die Medienseite von der Antriebsseite zu trennen, wenn Sie die Pumpe zerlegen.

HOHE TEMPERATUREN können vorhanden sein. Die Oberflächentemperatur der Pumpe hängt direkt von der Temperatur des Fördermediums ab. Betreiben Sie die Pumpe nie oberhalb der Nenntemperatur von 121 °C (250 °F).

HANDHABUNG VON BAUTEILEN

Viele Präzisionsteile haben scharfe Kanten, und bei der Handhabung dieser Bauteile müssen entsprechende Sicherheitshandschuhe und Vorrichtungen benutzt werden. Um schwere Teile von mehr als 25 kg (55 lb) anzuheben, ist ein Kran zu benutzen, der für die Masse geeignet ist und den aktuellen regionalen Vorschriften entspricht.

TEMPERATURSCHOCK Schlagartige Temperaturänderungen der Flüssigkeit in der Pumpe können einen Temperaturschock verursachen, der die Beschädigung bzw. Zerstörung von Pumpenteilen hervorrufen kann und zu vermeiden ist.

HEISSE (und kalte) BAUTEILE Wenn heiße oder eiskalte Bauteile oder Heizungshilfsversorgungen eine Gefahr für die Bediener oder Personen in der unmittelbaren Umgebung darstellen können, müssen Maßnahmen ergriffen werden, um versehentlichen Kontakt zu vermeiden. Wenn völliger Schutz nicht möglich ist, muss der Zugang zur Maschine auf Wartungspersonal beschränkt werden, mit deutlichen Warnungen und Schildern für alle Personen, welche die unmittelbare Umgebung betreten. Hinweis: Wenn die Temperatur in einer Zone mit beschränktem Zugang 80 ºC (175 ºF) überschreitet oder -5 ºC (23 ºF) unterschreitet bzw. wenn die regionalen Vorschriften überschritten werden, sind die oben beschriebenen Maßnahmen zu ergreifen.

GEFÄHRLICHE FLÜSSIGKEITEN Wenn mit der Pumpe gefährliche Flüssigkeiten gefördert werden, ist sicherzustellen, dass Kontakt mit der Flüssigkeit vermieden wird. Z.b. durch: die Positionierung der Pumpe, begrenzten Personalzugang und Schulung des Betriebspersonals vermieden wird. Bei brennbaren bzw. explosiven Flüssigkeiten sind rigorose Sicherheitsverfahren einzusetzen.

VERMEIDEN SIE ÜBERMÄSSIGE ÄUSSERE BELASTUNG DER ROHRLEITUNG Benutzen Sie die Pumpe nicht als Abstützung für die Rohrleitung. Befestigen Sie Kompensatoren nicht so, dass ihre Kräfte, verursacht durch inneren Druck, auf den Pumpenflansch wirken, außer wenn dies schriftlich von Flowserve genehmigt worden ist.

Lösen Sie niemals Flanschverbindungen, während das System noch unter Druck steht.

ACHTUNG

GEFAHR

ACHTUNG

ACHTUNG

INNOMAG® TB-MAG™ WELLENDICHTUNGSLOSE ASME- UND ISO-PUMPE DEUTSCH 26999996 06-14

Seite 7 von 50

Stellen Sie immer sicher, dass Druckmesser, Anzeigeleuchten und Sicherheitseinrichtungen funktionieren.

Machen Sie sich IMMER mit der Position der NOT-AUS-TASTER für die Pumpe vertraut.

BETREIBEN SIE DIE PUMPE NIEMALS TROCKEN Verwenden Sie Teile mit diamantähnlichen Kohlenstoffbeschichtungen (DLC) für zusätzlichen Schutz gegen Trockenlaufen. DLC garantiert jedoch keinen Schutz vor Trockenlauf.

Starten Sie die Pumpe nur nach entsprechender Füllung (das Gehäuse muss mit Flüssigkeit gefüllt sein).

Bei Pumpen in Grundplattenausführung werden alle Lagerstühle ohne Öl ausgeliefert.

DIE PUMPE MIT TEILWEISE GEÖFFNETEM AUSLASSVENTIL STARTEN (sofern nicht in der Bedienungsanleitung an entsprechender Stelle anders angegeben). Dies wird empfohlen, um das Risiko der Überlastung und Beschädigung der Pumpe oder des Motors bei vollem oder Null-Durchfluss zu vermeiden. Nur Pumpen, die so installiert sind, dass diese Situation nicht eintreten kann, können mit weiter geöffnetem Ventil gestartet werden. Es kann eine Justierung des Pumpenauslassreglers erforderlich sein, um der Belastung im Anschluss an den Anlaufvorgang zu entsprechen. (Siehe Kapitel 5, Inbetriebnahme Starten, Betrieb und Ausschalten.)

ANSAUGVENTILE MÜSSEN GANZ GEÖFFNET SEIN, WENN DIE PUMPE LÄUFT. Wenn die Pumpe kontinuierlich bei Null-Durchfluss oder unterhalb des empfohlenen Mindestdurchflusses betrieben wird, wird dies zu einer Beschädigung der Pumpe führen. Betreiben Sie diese Pumpe nie mit geschlossenem Ansaug- bzw. Auslassventil, weil das zu hohen Oberflächentemperaturen führen kann.

Die Drehrichtung ist im Uhrzeigersinn von der Motorseite aus betrachtet. Die Drehung des Motors muss vor dem Start der Pumpe gemäß Kapitel 5.2 überprüft werden.

BETREIBEN SIE DIE PUMPE NICHT BEI ZU HOHEN ODER ZU NIEDRIGEN DURCHFLUSSMENGEN Der Betrieb bei einer Durchflussmenge, die überdurchschnittlich hoch ist oder keinen Gegendruck auf die Pumpe erzeugt, kann den Motor überlasten und Kavitation verursachen. Niedrige Durchflussraten können eine Verkürzung der Pumpen-/Lagerlebensdauer, Überhitzung der Pumpe, Instabilität und Kavitation/Vibration hervorrufen.

NIEMALS DEN MAXIMALEN AUSLEGUNGSDRUCK (MDP) BEI DER TEMPERATUR, WIE AUF DEM PUMPENTYPENSCHILD UND IN KAPITEL 3.5.2. ANGEGEBEN, ÜBERSCHREITEN.

Der Antrieb kann überlastet werden und sich auskuppeln, wenn die spezifische Dichte des Fördermediums größer als ursprünglich angenommen ist. Ein längerer Betrieb im ausgekuppelten Zustand beschädigt den Antrieb und die Laufradmagnete.

Ein Auskuppeln der Pumpe kann zu erhöhten Oberflächentemperaturen führen.

Die Einsatzbedingungen dürfen nur nach vorheriger Genehmigung des autorisierten Flowserve Händlers geändert werden.

Eine zu starke Staubansammlung am Pumpengehäuse kann zu einer Erhöhung der Oberflächentemperatur führen, was ggf. zu einer Überschreitung der Temperaturgrenzen führt. Die Pumpen müssen deshalb ggf. häufiger gereinigt werden. Halten Sie dieses Handbuch während der Installation oder der Wartung immer bereit. 1.6.4 Produkte zur Verwendung in explosionsgefährdeten Bereichen

Es sind Maßnahmen erforderlich, um:

überhöhte Temperaturen zu vermeiden

die Ansammlung explosiver Mischungen zu verhindern

Funkenbildung zu verhindern

Leckagen zu verhindern

ACHTUNG

ACHTUNG

ACHTUNG

ACHTUNG

ACHTUNG

ACHTUNG

ACHTUNG

ACHTUNG ACHTUNG

INNOMAG® TB-MAG™ WELLENDICHTUNGSLOSE ASME- UND ISO-PUMPE DEUTSCH 26999996 06-14

Seite 8 von 50

die Pumpe zu warten, um Gefahren zu vermeiden

Die folgenden Anweisungen für Pumpen und Pumpenaggregate, die in explosionsgefährdeten Umgebungen installiert sind, müssen befolgt werden, um Explosionsschutz zu gewährleisten. Für ATEX, und zwar sowohl für elektrische als auch nicht-elektrische Geräte, müssen die Anforderungen der Europäischen Richtlinie 2014/34/EU (zuvor 94/9/EG, die während der Übergangszeit bis zum 20. April 2016 gültig bleibt) erfüllt werden. Beachten Sie stets die regionalen rechtlichen Ex-Anforderungen; zum Beispiel können für Ex-Elektroposten außerhalb der EU andere Zertifizierungen erforderlich sein als ATEX, wie beispielsweise IECEx, UL. 1.6.4.1 Konformitätsumfang

Verwenden Sie die Geräte nur in Bereichen, für die sie geeignet sind. Überzeugen Sie sich stets davon, dass der Antrieb und die Pumpenausstattung auch wirklich entsprechend der Klassifizierung des explosionsgefährdeten Bereichs, in dem sie aufgestellt werden sollen, geeignet ausgelegt und/oder zertifiziert sind. In Fällen, in denen Flowserve nur die Pumpe ohne Antrieb bereitgestellt hat, gilt die „Ex“-Kennzeichnung nur für die Pumpe. Die für die Montage des kompletten ATEX-Aggregats Abteilung, Monteure müssen die Kupplung, den Antrieb, die Dichtung und alle zusätzlichen Ausstattungen auswählen, wobei anhand des/der erforderlichen CE-Konformitätszertifikats/-erklärung zu bestätigen ist, dass sie sich für den Bereich eignen, in welchem sie aufgestellt werden. Die Verwendung eines Frequenzumrichters (FU) kann zu einer zusätzlichen Erwärmung des Motors führen. Für Pumpen, die mit frequenzgesteuerten Antrieben ausgestattet sind, muss die ATEX-Zertifizierung des Motors daher die Einspeisung durch einen FU berücksichtigen. Dies gilt auch dann, wenn der FU in einem sicheren Bereich installiert ist.

1.6.4.2 Kennzeichnung Ein Beispiel für die ATEX-Geräteklassen-Kennzeichnung wird unten gezeigt. Die eigentliche Klassifizierung der Pumpe ist auf dem Typenschild eingraviert.

II 2 GD c IIC 135 ºC (T4)

Gerätegruppe I = Bergbau II = kein Bergbau

Kategorie 2 oder M2 = Hohe Schutzklasse 3 = Normale Schutzklasse

Gas oder Staub G = Gas D = Staub

c = konstruktive Sicherheit (entsprechend EN 13463-5)

Gasgruppe IIA - Propan (normal) IIB - Äthylen (normal) IIC - Wasserstoff (normal)

Maximale Oberflächentemperatur (Temperaturklasse) (siehe Kapitel 1.6.4.3.) 1.6.4.3 Vermeidung übermäßiger Oberflächentemperaturen

ÜBERZEUGEN SIE SICH DAVON, DASS SICH DIE GERÄTETEMPERATURKLASSE FÜR DEN GEFAHRENBEREICH EIGNET. Pumpen haben eine Temperaturklasse, die in der „ATEX Ex“-Kennzeichnung auf dem Typenschild angegeben ist. Die Klasse basiert auf einer maximalen Umgebungstemperatur von 40 °C (104 °F); bei höheren Umgebungstemperaturen wenden Sie sich bitte an Flowserve. Die Oberflächentemperatur der Pumpe wird durch die Temperatur der geförderten Flüssigkeit beeinflusst. Die höchstzulässige Flüssigkeitstemperatur hängt von der ATEX-Temperaturklasse ab und darf die Werte in der nachfolgenden Tabelle nicht überschreiten.

INNOMAG® TB-MAG™ WELLENDICHTUNGSLOSE ASME- UND ISO-PUMPE DEUTSCH 26999996 06-14

Seite 9 von 50

Maximal zulässige Flüssigkeitstemperaturen für Pumpen

Temperaturklasse gemäß

EN 13463-1

Maximal zulässige Oberflächentemperatur

Temperaturgrenzwert der geförderten

Flüssigkeit

T6 T5 T4 T3 T2 T1

85 °C (185 °F) 100 °C (212 °F) 135 °C (275 °F) 200 °C (392 °F) 300 °C (572 °F) 450 °C (842 °F)

65 °C (149 °F) * 80 °C (176 °F) *

115 °C (239 °F) * 180 °C (356 °F) * 275 °C (527 °F) * 400 °C (752 °F) *

* Die Temperatur berücksichtigt nur die ATEX-Temperaturklasse. Pumpenkonstruktion oder -material sowie Bauteilkonstruktion oder -material können die maximale Betriebstemperatur der Flüssigkeit weiter beschränken.

Der Temperaturanstieg an den Lagern und bei Mindestfördermenge wird bei der Temperaturangabe berücksichtigt. Der Bediener ist dafür verantwortlich, sicherzustellen, dass die vorgegebene maximal zulässige Flüssigkeitstemperatur nicht überschritten wird. Temperaturklasse „Tx“ wird verwendet, wenn sich die Flüssigkeitstemperatur ändert und die Pumpe in unterschiedlich klassifizierten explosionsgefährdeten Atmosphären betrieben werden soll. In diesem Fall muss der Anwender sicherstellen, dass die Oberflächentemperatur der Pumpe die zulässige Temperatur an dem tatsächlichen Aufstellungsort nicht überschreitet. Vermeiden Sie mechanische, hydraulische oder elektrische Überlastzustände, indem Sie einen Motorüberlastschalter, eine Temperatur- oder Leistungsüberwachung vorsehen, und führen Sie eine routinemäßige Vibrationsüberwachung durch. In schmutziger oder staubiger Umgebung sind regelmäßige Kontrollen durchzuführen, und Schmutz ist aus Bereichen rund um enge Zwischenräume, Lagergehäuse und Motoren zu entfernen. In Fällen, in denen die Gefahr besteht, dass die Pumpe gegen ein geschlossenes Ventil betrieben wird, was hohe Flüssigkeits- und Gehäuseoberflächen-Temperaturen nach sich zieht, ist eine externe Oberflächentemperatur-Überwachung anzubringen. 1.6.4.4 Vermeidung der Entstehung explosiver Gemische

ÜBERZEUGEN SIE SICH, DASS DIE PUMPE KOMPLETT GEFÜLLT IST UND NICHT TROCKEN LÄUFT.

Vergewissern Sie sich, dass die Pumpe und das Ansaug- und Ausflussleitungssystem jederzeit während des Pumpenbetriebs völlig mit Flüssigkeit gefüllt sind, sodass die Entstehung eines explosiven Gemisches verhindert wird. Wenn beim Betrieb der Anlage Trockenlauf nicht auszuschließen ist, wird empfohlen, eine entsprechende Trockenlauf-Schutzvorrichtung zu montieren (z. B. ein Flüssigkeitsdetektor oder eine Leistungsüberwachung). Um mögliche Gefahren durch in die Atmosphäre entweichende Dampf- oder Gasemissionen zu vermeiden, ist der umliegende Bereich gut zu belüften. 1.6.4.5 Vermeidung von Funken

Der Erdungskontakt auf der Grundplatte muss verwendet werden, um die Funkenbildung durch Fehlerströme zu vermeiden.

Vermeiden Sie elektrostatische Ladungen: Reiben Sie nicht-metallische Oberflächen nicht mit einem trockenen Tuch ab; stellen Sie sicher, dass das Tuch feucht ist. Zusätzliche Anforderungen für Metallpumpen auf nicht-metallischen Grundplatten Wenn metallische Bauteile auf einer nicht-metallischen Grundplatte installiert werden, müssen sie individuell geerdet werden. Um bei einer solchen Ausführung eine potenzielle Gefahr durch mechanischen Kontakt auszuschließen, muss ein funkenfreier Kupplungsschutz eingesetzt werden. Für ATEX muss eine Kupplung gewählt werden, die den Anforderungen der Europäischen Richtlinie 2014/34/EU (zuvor 94/9/EG, die während der Übergangszeit bis zum 20. April 2016 gültig bleibt) entspricht. Die richtige Kupplungsausrichtung muss erhalten bleiben. 1.6.4.6 Vermeidung von Undichtigkeiten

Die Pumpe darf nur zur Förderung von Flüssigkeiten verwendet werden, für welche sie auf der Basis ihrer Korrosionsbeständigkeit zugelassen wurde. Vermeiden Sie Flüssigkeitseinschlüsse in der Pumpe und des dazugehörigen Rohrsystems durch Schließen der Ansaug- und Auslassventile, weil dies

INNOMAG® TB-MAG™ WELLENDICHTUNGSLOSE ASME- UND ISO-PUMPE DEUTSCH 26999996 06-14

Seite 10 von 50

bei Wärmeabgabe an die Flüssigkeit zu gefährlichen Überdrücken führen kann. Das kann sowohl laufende als auch stillstehende Pumpen betreffen. Das Bersten flüssigkeitsgefüllter Teile durch Frost ist durch Entleerung oder Schutz der Pumpe und der dazugehörigen Systeme zu verhindern. Wenn das Austreten von Flüssigkeit in die Atmosphäre eine Gefahr nach sich ziehen kann, wird die Montage eines Leckagewächters oder einer Sekundär-Sicherheitshülle empfohlen. 1.6.4.7 Wartung zur Gefahrenvermeidung

EINE ORDNUNGSGEMÄSSE WARTUNG IST ERFORDERLICH, UM MÖGLICHE GEFAHREN ZU VERMEIDEN, DIE EIN EXPLOSIONSRISIKO NACH SICH ZIEHEN. Die Verantwortung für das Einhalten der Wartungsanweisungen liegt beim Anlagenbetreiber. Um möglichen Explosionsgefahren bei der Wartung vorzubeugen, dürfen die Werkzeuge, die Reinigungs- und die Lackiermaterialien weder Funken erzeugen noch die Umgebungsbedingungen auf andere Weise nachteilig beeinflussen. Falls aufgrund derartiger Werkzeuge oder Materialien eine Gefahr besteht, ist die Wartung in einem sicheren Bereich durchzuführen. Wir empfehlen den Einsatz eines Wartungsplans und -programms. (Siehe Kapitel 6, Wartung.)

1.7 Typenschild und Sicherheitsschilder 1.7.1 Typenschild Weitere Informationen zum Typenschild finden Sie in der Übereinstimmungserklärung, oder in der separat mit dieser Bedienungsanleitung mitgelieferten Dokumentation.

1.7.2 Sicherheitsschilder

1.8 Spezifische Maschinenleistung Zu Leistungsparametern siehe Kapitel 1.5, Lastbedingungen. Wenn der Käufer die Leistungsdaten separat erhalten hat, sollten sie bei Bedarf beschafft und zusammen mit dieser Bedienungsanleitung aufbewahrt werden.

1.9 Lärmpegel Die nationalen Gesetze schreiben vor, wann das Personal hinsichtlich Lärmbegrenzung beraten werden muss und wann eine Reduzierung der Lärmbelastung erforderlich ist. Dies ist normalerweise bei 80 bis 85 dBA der Fall. Die normalen Methoden sind Kontrolle der Aussetzungszeitspannen oder Ummantelung der Maschine, um die Lärmemission zu reduzieren. Vielleicht haben Sie bei der Bestellung der Anlage bereits einen Lärmgrenzwert vorgegeben. Wenn jedoch keine Lärmanforderungen definiert wurden, möchten wir auf die folgende Tabelle hinweisen, die einen Anhaltspunkt für die Lärmpegel der

INNOMAG® TB-MAG™ WELLENDICHTUNGSLOSE ASME- UND ISO-PUMPE DEUTSCH 26999996 06-14

Seite 11 von 50

Ausstattung bietet, sodass Sie entsprechende Maßnahmen für Ihre Anlage ergreifen können. Der Pumpenlärmpegel hängt von verschiedenen Betriebsfaktoren, der Durchflussmenge, der Art der Verrohrung und den akustischen Merkmalen des Gebäudes ab, sodass die Werte, die mit einer Toleranz von 3 dBA angegeben sind, nicht garantiert werden können. Ebenso handelt es sich bei dem Motorlärm, von dem bei dem „Pumpen- und Motor-Lärm“ ausgegangen wird, um einen Wert, den man normalerweise von standardmäßigen und hocheffizienten Motoren erwarten würde, wenn diese belastet sind und die Pumpe direkt antreiben. Wenn der Motor mit einem Frequenzumrichter betrieben wird, kann er bei bestimmten Drehzahlen einen erhöhten Schalldruckpegel aufweisen. Wenn nur das Pumpenaggregat gekauft worden ist und an Ihrem eigenen Antrieb installiert werden soll, müssen Sie die Lärmpegel in der Tabelle mit dem Lärmpegel für den Antrieb kombinieren, den Sie vom Lieferanten erhalten. Sollten Sie Hilfe bei der Kombination der Werte benötigen, wenden Sie sich an Flowserve oder an einen Lärmspezialisten. Wenn die Lärmaussetzung nahe an den vorgeschriebenen Werten liegt, sollten Lärmmessungen vor Ort ausgeführt werden. Die Werte sind als Schalldruckpegel LpA aus 1 m (3,3 ft) Entfernung von der Maschine für „Bedingungen mit einem freien Schallfeld über einer reflektierenden Ebene“ angegeben.

Typische Schalldruckpegel (Pumpe und Motor) LpA bei 1 m (3,3 ft.) Bezug 20 μPa, dBA

Pumpenbaureihe

3550 U/min

2900 U/min

1750 U/min

1450 U/min

TB-MAG™ A/V/E

75 69 65 60

TB-MAG™ B/W/F

77 70 68 65

TB-MAG™ C/G

80 76 71 65

Hinweise: (1.) Die Werte gelten für die maximal einsetzbare Motorgröße. (2.) Für 1180 und 960 U/min die Werte für 1450 U/min um 2 dBA verringern. Für 880 und 720 U/min die Werte für 1450 U/min um 3 dBA verringern. (3.) Bei Einsatz eines lüftergekühlten Motors erhöhen sich die Lärmpegel. (4.) Wenn Ventile, Ausflussöffnungen oder Durchflussmessgerät in der Nähe von einer Pumpe installiert werden, erhöhen sich die Lärmpegel innerhalb der Pumpe.

Zur Schätzung von Schallleistungspegel LWA (re 1 pW), dann 14 dBA zum Schalldruckwert hinzurechnen.

2 TRANSPORT UND LAGERUNG

2.1 Empfang und Auspacken der Lieferung Die Lieferung muss sofort nach ihrem Empfang anhand der Liefer- bzw. Versanddokumente auf Vollständigkeit und Transportschäden kontrolliert werden. Fehlende Artikel und/oder Beschädigungen müssen der Flowserve umgehend mitgeteilt werden und innerhalb von einem Monat vom Empfang der Lieferung auch schriftlich bei Flowserve eingehen. Spätere Forderungen können nicht berücksichtigt werden. Kontrollieren Sie alle Kisten, Pakete oder Verpackungen auf Zubehör oder Ersatzteile, die separat mit den Geräten gepackt oder an den Seitenwänden der Kiste oder der Pumpe befestigt sein können. Jede Pumpe/jede Medienseite hat eine eigene Seriennummer. Kontrollieren Sie, ob diese Nummer mit der angegebenen übereinstimmt, und geben Sie diese Nummer auch in allen Schreiben sowie auch bei der Bestellung von Ersatzteilen oder weiterem Zubehör an.

2.2 Handhabung Kisten, Paletten oder Kartons können je nach Größe und Art mit Gabelstaplern oder Schlingen entladen werden.

2.3 Heben

Bei allen Pumpenbaugruppen oder Bauteilen von mehr als 25 kg (55 lb) muss ein Kran benutzt werden. Der Hebevorgang muss von voll ausgebildetem Personal gemäß den regionalen Vorschriften ausgeführt werden. Schlingen, Seile und andere Hebevorrichtungen sind so zu positionieren, dass sie nicht verrutschen können und dass ein ausbalanciertes Anheben erzielt wird. Der Winkel zwischen den Schlingen oder Seilen zum Heben darf 60° nicht überschreiten.

Um ein Verziehen zu verhindern, muss die Pumpe wie abgebildet angehoben werden.

Pumpen und Motoren haben oft integrierte Hebeösen oder Ringschrauben. Diese sind ausschließlich für das Anheben der einzelnen Geräte bestimmt.

ACHTUNG

ACHTUNG

INNOMAG® TB-MAG™ WELLENDICHTUNGSLOSE ASME- UND ISO-PUMPE DEUTSCH 26999996 06-14

Seite 12 von 50

Die Ringschrauben oder eingegossenen Hebeösen nicht verwenden, um Baugruppen von Pumpen, Motoren und Grundplatten anzuheben.

Achten Sie darauf die Bauteile oder Baugruppen oberhalb des Schwerpunkts anzuheben, damit sie nicht umkippen. 2.3.1 Nur Pumpe Horizontalpumpen: Eine Schlinge um den Auslassstutzen der Pumpe und eine zweite Schlinge um die Motorseite des Lagergehäuses oder des Adapters legen. An beiden Stellen ist eine fest verzurrte Schlaufe. Die Schlingenlängen müssen so eingestellt werden, dass die Last ausbalanciert ist, bevor der Haken angebracht wird. Sicherstellen, dass die Schlaufe am Auslassstutzen zur Kupplungsseite der Pumpe hin abgeschlossen wird, siehe Abb. 2-1. Abb. 2-1

Vertikalpumpen: Eine Schlinge um den Auslassstutzen der Pumpe und eine zweite Schlinge um den Ansaugstutzen legen. Die Schlingen durch die Hebeöse am Adapter ziehen, damit die Pumpe beim Anheben nicht kippt. 2.3.2 Heben der Baugruppe Pumpe, Motor und Grundplatte Der Winkel zwischen den Schlingen oder Seilen zum Heben darf 60° nicht überschreiten. Horizontalpumpen mit montiertem Motor: Wenn die Grundplatte seitlich an den Enden Hebelöcher hat (Typ D, Typ E sowie Typ A, wenn vorhanden), S-Haken an den vier Ecken einhängen und Schlingen oder Ketten zum Anschluss an die Hebenösen verwenden. Keine Schlingen durch die Hebelöcher ziehen. (Abb. 2-2) Bei anderen Grundplatten eine Schlinge um den Auslassstutzen und eine zweite um die Motorseite des Motorgehäuses ziehen. An beiden Stellen ist eine fest verzurrte Schlaufe zu verwenden. Die Schlinge ist so

zu positionieren, dass das Gewicht nicht über das Motorgebläsegehäuse getragen wird. (Abb. 2-3) Abb. 2-2

Abb. 2-3

Vertikalpumpen mit montiertem Motor: Vertikalpumpen müssen mit fußlosen Vertikalmotoren mit zwei Augenschrauben kombiniert werden. Eine Schlinge um den Auslassstutzen der Pumpe und eine zweite Schlinge um den Ansaugstutzen legen. Die Schlingen durch die Augenschrauben am Motor ziehen, damit die Pumpe beim Anheben nicht kippt.

Zusammengesetzte Einheiten und ihre Teile sind schwer. Wenn diese Einheiten nicht richtig gehoben und gestützt werden, kann es zu schweren Verletzungen bzw. Ausrüstungsschäden kommen. Die Einheiten nur an den vorgesehenen Anschlagpunkten anheben. Hebevorrichtungen, wie Augenschrauben, Schlingen und Hebegeschirr müssen entsprechend der erforderlichen Gesamttraglast ausgewählt und verwendet werden.

ACHTUNG

ACHTUNG

ACHTUNG

INNOMAG® TB-MAG™ WELLENDICHTUNGSLOSE ASME- UND ISO-PUMPE DEUTSCH 26999996 06-14

Seite 13 von 50

Quetschgefahr. Die Einheit und die Komponenten können sehr schwer sein. Verwenden Sie die richtigen Hebeverfahren, und tragen Sie immer Schuhe mit Stahlkappen.

Bringen Sie keine Anschlagseile an Wellenenden an.

Stellen Sie sicher, dass die Einheit nicht rollen oder umkippen kann und Personen verletzt oder Schäden verursacht. In diesen Pumpen kommen Kohlenstoff- oder keramische Siliziumkarbidwerkstoffe zum Einsatz. Lassen Sie die Pumpe nicht fallen und setzen Sie sie keinen Stoßbelastungen aus, weil das interne Bauteile beschädigen kann.

2.4 Lagerung

Lagern Sie die Pumpe an einem sauberen, trockenen, vibrationsfreien Ort. Belassen Sie die Abdeckungen der Rohrleitungsanschlüsse im Originalzustand, um Schmutz und andere Fremdkörper vom Pumpeninneren fernzuhalten. Die Pumpe kann, wie oben beschrieben, bis zu 6 Monate gelagert werden. Wenden Sie sich bitte an Flowserve hinsichtlich weiterer Schutzmaßnahmen, wenn eine längere Lagerung erforderlich ist.

2.5 Recycling und Ende der Lebensdauer

Am Ende der Lebensdauer des Produkts oder seiner Teile müssen die relevanten Materialien und Teile auf umweltfreundliche und den lokalen Anforderungen entsprechende Weise recycelt oder entsorgt werden. Umweltschädliche Substanzen, die u. U. im Produkt enthalten sind, müssen entfernt und gemäß geltenden Vorschriften entsorgt werden.

Dafür sorgen, dass gefährliche Substanzen oder giftige Flüssigkeiten sicher entsorgt werden und dazu die entsprechende Personenschutzausrüstung getragen wird. Die Sicherheitsspezifikationen müssen jederzeit den zu dem Zeitpunkt gültigen Vorschriften entsprechen.

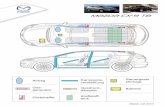

3 BESCHREIBUNG

3.1 Konfigurationen Die TB-MAG™ Chemie-Normpumpen sind einstufige Kreiselpumpen mit Fluorpolymerauskleidung, magnetischer Kupplung und Axialschubausgleich. Sie sind in den Ausführungen ASME-horizontal, ISO-horizontal und ASME-vertikal erhältlich. Die horizontale Ausführung der TB-MAG™ Pumpenreihe entspricht den Abmessungsvorgaben der ISO 2858 für ISO-Pumpengrößen und der ASME B73.3 für ASME-Pumpengrößen, wobei es ein paar Ausnahmen gibt. Beide Ausführungen haben ihren Auslass auf der Mittellinie.

3.2 Modellvarianten Die Pumpengröße ist auf dem Typenschild wie in folgendem Beispiel angegeben: A161311100-AD0. Die Pumpenbenennungsschlüssel können Sie den nachfolgenden Tabellen entnehmen.

ACHTUNG

ACHTUNG

ACHTUNG

INNOMAG® TB-MAG™ WELLENDICHTUNGSLOSE ASME- UND ISO-PUMPE DEUTSCH 26999996 06-14

Seite 14 von 50

PUMPENBENENNUNG TB-MAGTM PUMPE MIT ANSI-ABMESSUNGEN

Medienseite A1 613 1 1 1 0 0 - A D 0 Antriebsseite

Modelle (Nenndurchmesser Saugseite x Druckseite x Laufrad)) AntriebsmomentoptionSchlüssel Norm Antriebsmoment Max. Min. 0 - Standard-Drehmoment

A1 - (1.5 x 1 x 6) AA 0,1 6.65" 4.00" 1 - Hohes Drehmoment ($)AL/M/N - (1.5 x 1 x 6) niedrige Durchflussmenge AA 0,1 6.65" 4.00" 2 - Ultrahohes Drehmoment ($$)

A3 - (3 x 1.5 x 6) AB 0,1 6.65" 4.00" Ultrahohes Drehmoment nur bei Motorgehäuse „K, W“A4 - (3 x 2 x 6) -- 0,1 6.65" 4.00"

B1 - (1.5 x 1 x 8) AA 0,1 8.25" 5.50"

BL/M/N - (1.5 x 1 x 8) niedrige Durchflussmenge AA 0,1 8.25" 5.50" MotorgehäuseB3 - (3 x 2 x 6) -- 0,1 7.00" 5.50" NEMA „C-Face“

B4 - (3 x 1.5 x 8) A50 0,1 8.25" 5.50" A - 56C (Nur Serie A)

B5 - (3 x 2 x 6) A10 0,1 7.00" 5.50" B - 143/5TC

B6 - (4 x 3 x 6) -- 0,1 7.00" 5.50" C - 182/4TC

C1 - (3 x 2 x 8) A60 0,1 8.25" 5.50" ta D - 213/5TC

C2 - (4 x 3 x 8) A70 0,1 8.25" 5.50" ta E - 254/6TC (M ax. A ---S eries )

C3 - (2 x 1 x 10) A05 0,1 10.5" 5.50" F - 254/6 (4-polig)

CL/M/N - (2 x 1 x 10) niedrige Durchflussmenge A05 0,1 10.5" 5.50" $ 284/6TSC (M ax. B ---S eries )

C4 - (3 x 1.5 x 10) A50 0,1 10.5" 5.50" $ G - 324/6TSC

C5 - (3 x 2 x 10) A60 0,1 10.5" 5.50" $ H - 364/365TSC

C6 - (4 x 3 x 10) A70 0,1,2 10.5" 5.50" tc J - 284/6TC

C7 - (4 x 3 x 10H) A70 0,1,2 10.5" 8.00" uc K - 324/6TC & 405TSC

C8 - (6 x 4 x 10H) A80 0,1,2 10.5" 8.00" IEC B5

C9 - (6 x 4 x 8) A80 0,1,2 8.25" 5.50" M - 80 (Nur Serie A)

V1 - (2 x 1.5 x 6) vertikal 2015/15 0,1 6.65" 4.00" N - 90S/L

W1 - (2 x 1.5 x 8) vertikal 2015/17 0,1 8.25" 5.50" P - 100L/112M

W3 - (3x2x6) vertikal 3020/17 0,1 8.25" 5.50" ta R - 132S/M (M ax. A ---S eries )

Hinweis: Antriebsmoment – verfügbare Antriebe pro Pumpengröße $ S - 160M

Laufraddurchmesser $ T - 160M/L (M ax. B ---S eries )

† Zoll (Beispiel: 665 = 6,65") tc U - 180M/L

† Laufradkorrektur für ANSI-Modelle muss in Zoll angegeben werden. tc V - 200L

uc W - 225S/M

Lagersystem uc Y - 250M

Hülse Welle, Pumpe uc Z - 280S

S 1 - SiC SiC

$ 2 - SiC+DLC SiC

ta-Serie A optional mit Antrieb mit hohem Drehmoment $ tc-

Serie B/C optional mit Antrieb mit hohem Drehmoment $

Optionaler

Antrieb mit ultrahohem Drehmoment $$

Verschleißring/Druckringsystem

Laufrad-Verschleißringe Spalttopf-Verschleißring Gehäuse-Verschleißring Druckring Produktgruppe

S 1 - SiC SiC SiC CF-PTFE A - TB-MAGTM A

2 - SiC SiC CF-PTFE SiC B - TB-MAGTM B

$ 3 - SiC SiC SiC SiC C - TB-MAGTM C

C9 5 - CF-PTFE SiC Keine SiC V - TB-MAGTM V

C$ 7 - SiC SiC+DLC SiC+DLC CF-PTFE W - TB-MAGTM WC$ 8 - SiC SiC+DLC CF-PTFE SiC LC $$ L - Lagerstuhlausführung B/C

C$ 9 - SiC SiC+DLC SiC+DLC SiC SS $$$ S - Sekundärdichtungseinheit B/C

C9$ B - CF-PTFE SiC+DLC Keine SiC LC Standard-Lagerstuhl für

Flachdichtung (alle Flachdichtungen mit Querschnitt 0,210 Quadratzoll)

TB-MAGTM Modelle B1-C9, $$ Aufpreis SS

Lagerstuhl ausgerüstet mit patentiertem

Sekundärdichtungssystem für TB-MAGTM Modelle

B1-C9, $$$ Aufpreis

S 1 - FEP/FKM (Fluorkautschuk)

2 - FKM (Fluorkautschuk)

3 - EPDM (Ethylen-Propylen-Dien-Kautschuk)

Flansche (Alle Pumpen haben ANSI-Abmessungen, alle Flansche sind ANSI 300#-Gussteile mit verschiedenen Lochmustern)

S 0 - ANSI-Flansch (Klasse 150)

1 - ANSI-Flansch (Klasse 300)

2 - ISO/DIN-Flansche (PN16)

3 - JIS-Flansch (10 kg/cm2)

Werkstoffleitfaden

CF - Kohlenstofffasern

D.I. - Kugelgrafitguss

ETFE - Ethylen-Tetrafluorethylen

PTFE - Polytetrafluorethylen SiC -

Siliziumkarbid (Keramik)

Option 2 (Konstruktion)LaufradKörper

Rückhalte-ringe

Spalttopf LaufradDrehmoment

Gehäuse Gehäuse/Auskleidung Gehäuseablauf Mantel/Verbund

S 0 - CF-ETFE D.I./ETFE Ja CF-ETFE CF-ETFE/Aramid Standard

1 - CF-ETFE D.I./ETFE Nein CF-ETFE CF-ETFE/Aramid Standard

C$ 4 - CF-ETFE D.I./ETFE Ja CF-ETFE CF-ETFE/Aramid Ultra

S Standardwerkstoff/Optionen

C Verfügbarkeit bei Hersteller anfragen C9

Nur Modell C9

t Option hohes Drehmoment

u Option ultrahohes Drehmoment

$ Aufpreis

C$ 5 - CF-ETFE D.I./ETFE Nein CF-ETFE CF-ETFE/Aramid Ultra

C$ 6 - CF-ETFE 316SS ohne Auskleidung Nein CF-ETFE CF-ETFE/Aramid Standard Änderungsdatum 17.04.2014

keine erschöpfende Liste Änderungen an Optionen vorbehalten. Beim Hersteller Verfügbarkeit und Preis anfragen.

Pumpengröße

6.125

INNOMAG® TB-MAG™ WELLENDICHTUNGSLOSE ASME- UND ISO-PUMPE DEUTSCH 26999996 06-14

Seite 15 von 50

3.3 Typenschild Alle wellendichtungslosen TB-MAG™ Pumpen haben ein Typenschild mit Daten zur Pumpe. Das Typenschild befindet sich seitlich auf dem Gussgehäuse. Notieren Sie sich die Seriennummer und verwenden Sie sie als Referenz, wenn Sie bei

Ihrem Lieferanten Informationen, Service oder Ersatzteile anfragen. Für diese Pumpe werden dauerhafte Aufzeichnungen nach Seriennummer aufbewahrt. Die Seriennummer muss deshalb in allen Schriftstücken und Ersatzteilbestellungen

PUMPENBENENNUNG TB-MAGTM PUMPE MIT ANSI-ABMESSUNGEN

Medienseite E1 165 1 1 1 2 0 - E N 0 Antriebsseite

Modelle (Nenndurchmesser Saugseite x Druckseite x Laufrad) Impeller Dia. (mm) AntriebsmomentoptionSchlüssel Antriebsmoment Max. Min. 0 - Standard-Drehmoment

E1 - (50 x 32 x 160mm) 0,1 102 1 - Hohes Drehmoment

E3 - (65 x 50 x 160mm) 0,1 102 2 - Ultrahohes Drehmoment

F1 - (50 x 32 x 200mm) 0,1 140 Ultrahohes Drehmoment nur bei Motorgehäuse „K, W“F4 - (65 x 40 x 200mm) 0,1 140

G2 - (100 x 65 x 200mm) 0,1 140 MotorgehäuseNEMA „C-Face“

Laufraddurchmesser A - 56C (Nur Serie A))

† mm, (i.e. - 165, 140) B - 143/5TC

† Laufradkorrektur für ISO-Modelle muss in mm angegeben werden. C - 182/4TC

ta D - 213/5TC

Lagersystem ta E - 254/6TC (M ax. A ---S eries )

Hülse Welle, Pumpe F - 254/6 (4 Pole)

S 1 - SiC SiC $ 284/6TSC (M ax. B ---S eries )

C$ 2 - SiC+DLC SiC+DLC $ G - 324/6TSC

$ H - 364/365TSC

Verschleißring/Druckringsystem tc J - 284/6TCLaufrad-Verschleißringe Spalttopf-Verschleißring Gehäuse-Verschleißring Druckring uc K - 324/6TC & 405TSC

S 1 - SiC SiC SiC CF-PTFE IEC B5

2 - SiC SiC CF-PTFE SiC M - 80 (Nur Serie A))

3 - SiC SiC SiC SiC N - 90S/L

C$ 7 - SiC SiC+DLC SiC+DLC CF-PTFE P - 100L/112M

C$ 8 - SiC SiC+DLC CF-PTFE SiC+DLC ta R - 132S/M (M ax. A ---S eries )

C$ 9 - SiC SiC+DLC SiC+DLC SiC+DLC $ S - 160M

$ T - 160M/L (M ax. B ---S eries )

Flachdichtung (alle Flachdichtungen mit Querschnitt 0,210 Quadratzoll) tc U - 180M/L

S 1 - FEP/FKM (Fluorkautschuk) tc V - 200L

2 - FKM (Fluorkautschuk) uc W - 225S/M

3 - EPDM (Ethylen-Propylen-Dien-Kautschuk) uc Y - 250M

uc Z - 280S

Flansche (Alle Pumpen haben ANSI-Abmessungen, alle Flansche sind ANSI 300#-Gussteile mit verschiedenen Lochmustern)

S 2 - ISO/DIN-Flansche (PN16)

3 - JIS-Flansch (10 kg/cm2)

ta-Serie A optional mit Antrieb mit hohem Drehmoment

$ tc-Serie B/C optional mit Antrieb mit hohem Drehmoment

hohes Drehmoment $$

0 - ANSI-Flansch (Klasse 150)

Produktgruppe

Konstruktion E - TB-MAGTM E

Laufrad Körper

Gehäuse-ablauf

F - TB-MAGTM FGehäuse Gehäuse/Auskleidung Rückhalteringe G - TB-MAGTM G

S 0 - CF-ETFE D.I./ETFE Ja CF-ETFE CF-ETFE/Aramid Standard LC $$ L - Lagerstuhlausführung F/G

1 - CF-ETFE D.I./ETFE Nein CF-ETFE CF-ETFE/Aramid Standard SS $$$ S - Sekundärdichtungseinheit F/G

C$ 4 - CF-ETFE D.I./ETFE Ja CF-ETFE CF-ETFE/Aramid Ultra LC-Standard-Lagerstuhl für

C$ 5 - CF-ETFE D.I./ETFE Nein CF-ETFE CF-ETFE/Aramid Ultra TB-MAGTM Modelle B1-C9, $$ Aufpreis

SS-Lagerstuhl ausgerüstet mit patentiertem

Sekundärdichtungssystem für TB-MAGTM

Modelle B1-C9, $$$ Aufpreis

S - Standardwerkstoff/Optionen

C - Verfügbarkeit bei Hersteller anfragen$ -

Aufpreis

Werkstoffleitfaden

CD – Kohlenstofffasern

D.I. - Kugelgrafitguss

ETFE - Ethylen-Tetrafluorethylen

PTFE - Polytetrafluorethylen SiC -

Siliziumkarbid (Keramik)

(ANSI DIMENSIONAL BEARING FRAME ONLY)

Änderungsdatum 17.04.2014

keine erschöpfende Liste Änderungen an Optionen vorbehalten. Beim Hersteller Verfügbarkeit und Preis anfragen.

Pumpengröße

169

169

165

210

210

210

Spalttopf

Mantel/Verbund LaufradDrehmoment

INNOMAG® TB-MAG™ WELLENDICHTUNGSLOSE ASME- UND ISO-PUMPE DEUTSCH 26999996 06-14

Seite 16 von 50

angegeben werden. Auf dem Typenschild finden Sie folgende Daten:

Modellnummer der Pumpe Beispiel – A1

Pumpenschlüssel: Beispiel – A161311100-AD0

Seriennummer: Beispiel – 44000

Laufraddurchmesser / Max Laufraddurchmesser (Zoll oder mm)

Betriebspunkt (Durchfluss/Förderhöhe) (GPM/ft. oder m

3/h/m)

Spezifische Dichte und Temperatur der Prozessflüssigkeit (°F oder °C)

Pumpendrehzahl / Pumpenleistung (PS oder kW) am Betriebspunkt

Auslegungsdruck (psig oder barg) bei 38 °C (100 °F)

Pumpenkennnummer

Zu fördernde Prozessflüssigkeit

CE-Zeichen: Flowserve Innomag® Pumpen sind zertifiziert gemäß Europäischen Richtlinie 2014/34/EU (zuvor 94/9/EG, die während der Übergangszeit bis zum 20. April 2016 gültig bleibt). Die Zertifizierungsstufe ist: Gruppe II, Kategorie 2, Gas, T4 121 °C

Die obige typische Benennung ist ein allgemeiner Leitfaden für die Konfigurationsbeschreibung der TB-MAG™. Die tatsächliche Pumpengröße und Seriennummer ist anhand des Pumpentypenschilds festzustellen. Kontrollieren Sie, ob diese mit den entsprechenden, mitgelieferten Bescheinigungen übereinstimmen.

3.4 Konstruktion der Hauptbauteile 3.4.1 Pumpengehäuse Kugelgrafitguss-Kapselung mit ETFE-Auskleidung. Das Pumpengehäuse der horizontalen Ausführung der TB-MAG™ ist mit einem Endeinlass an der horizontalen Mittellinie und einem oberen Auslass an der vertikalen Mittellinie konstruiert, sodass es selbst-entlüftend ist. Um die Wartung zu erleichtern, ist die Pumpe so ausgelegt, dass die Rohranschlüsse nicht gelöst werden müssen, wenn interne Wartungsarbeiten erforderlich sind (Back-Pull-Out/Prozessbauweise). 3.4.2 Laufrad Laufrad und Innenrotor in einem Bauteil. Das Laufrad ist vollständig ummantelt (geschlossen) bei vollständig geöffnetem Ansaugstutzen. Der

Innenrotor ist mit Neodymium-Eisen-Bor-Magneten (NdFeB) ausgestattet. 3.4.3 Medienberührtes Lagersystem Das Standardmaterial für die Lager und die Welle ist alpha-gesintertes Siliziumkarbid (SiC). Das System besteht aus einer fliegenden Welle, die in den Spalttopf ragt, sowie eine oder mehrere rotierende Buchsen, die am Laufrad montiert sind. Aufgrund des Axialschubausgleichs sind keine Drucklager erforderlich. 3.4.4 Spalttopfring Der einteilige Spalttopfring richtet den Spalttopf aus und stützt ihn ab. Damit legt er die Druckgrenze der Pumpe fest. Ermöglicht die Wartung des Motors ohne Öffnen des medienberührten Teils der Pumpe. 3.4.5 Äußere Magnetbaugruppe Einteiliges Gehäuse aus Kugelgrafitguss mit Neodymium-Eisen-Bor-Magneten (NdFeB). Ein gemeinsamer Außenrotor für jedes Motorgehäuse und eine Nut zur optischen Ausrichtung für einfache axiale Ausrichtung. 3.4.6 Spalttopf und O-Ring Der Spalttopf besteht aus einem Außengehäuse aus Aramidfaserverbundwerkstoff mit ETFE-Auskleidung. Der Spalttopf hat eine vollständig eingeschlossene O-Ring-Nut, welche die Dichtungsschnittstelle mit dem Gehäuse bildet. 3.4.7 Adapter Verbindet bei Blockbauweise Pumpe mit Motor. Die Konstruktion ermöglicht die Verwendung verschiedener Motorgrößen mit einem Adapter. 3.4.8 Antrieb Der Antrieb ist normalerweise ein Elektromotor. Es können verschiedene Antriebskonfigurationen installiert werden, wie z. B. Verbrennungsmotoren, Turbinen, hydraulische Motoren usw., deren Antrieb über Kupplungen, Riemen, Getriebekästen, Antriebswellen etc. erfolgen kann. 3.4.9 Zubehör Wenn vom Kunden verlangt, kann Zubehör eingebaut werden.

3.5 Leistung und Betriebsgrenzwerte Dieses Produkt wurde gewählt, um die Spezifikationen des Kaufauftrags zu erfüllen. Siehe Kapitel 1.5.

INNOMAG® TB-MAG™ WELLENDICHTUNGSLOSE ASME- UND ISO-PUMPE DEUTSCH 26999996 06-14

Seite 17 von 50

Die folgenden Daten dienen zur zusätzlichen Information, um Ihnen bei der Installation zu helfen. Es handelt sich um typische Werte, die von Faktoren wie Temperatur und Materialien beeinflusst werden können. Auf Wunsch erhalten Sie eine definitive Aussage für Ihre individuelle Anwendung von Flowserve. 3.5.1 Betriebsgrenzwerte Maximale Umgebungstemperatur:

+40 ºC (104 ºF). Normale Mindestumgebungstemperatur:

-20 ºC (-4 ºF). Maximale Pumpendrehzahl: siehe Typenschild. 3.5.2 Druck-Temperaturbereiche Die Grenzwerte für Pumpendruck und -temperatur sind in Abb. 3-1 aufgeführt. ISO-Modelle sind serienmäßig mit PN 16-Flanschen, ASME-Modelle mit Klasse-150-Flanschen ausgerüstet. Aus der Tabelle können Sie den maximal zulässigen Druck für die gelieferte Pumpe entsprechend dem Flanschlochmuster und der Betriebstemperatur entnehmen.

Der maximale Auslassdruck muss kleiner oder gleich dem Druck für den Temperaturbereich sein. Der Auslassdruck kann näherungsweise bestimmt werden, indem der Ansaugdruck zum Differenzdruck, den die Pumpe entwickelt, addiert wird. Abb. 3-1

Temperatur – °C (°F)

-29

(-20) -18 (0)

38 (100)

93 (200)

121 (250)

Druck – barg (psig)

ASME B16.42 Klasse 150

17.2 (250)

17.2 (250)

17.2 (250)

16.2 (235)

15.5 (225)

ASME B16.42 Klasse 300

20.7 (300)

20.7 (300)

20.7 (300)

20.7 (300)

20.7 (300)

EN 1092-2 (ISO) PN 16

16 (232)

16 (232)

16 (232)

16 (232)

16 (232)

JIS B2239 10K

14 (203)

14 (203)

14 (203)

14 (203)

14 (203)

3.5.3 Energiesparender Pumpenbetrieb Die gelieferte Pumpe wird aus der umfassenden Flowserve Produktpalette gewählt worden sein, weil sie optimale Effizienz für die Anwendung bietet. Wenn sie mit einem Elektromotor geliefert wird, wird dieser die gegenwärtigen Gesetze für

Motoreffizienz erfüllen oder übertreffen. Die größte Auswirkung auf den Energieverbrauch und die Energiekosten hat jedoch die Art und Weise, auf welche die Pumpe während ihres Betriebslebens betrieben wird. Die folgende Liste nennt die Hauptfaktoren zur Erzielung minimaler Betriebskosten für das Gerät: a) Die Verrohrung muss für minimale

Reibungsverluste ausgelegt sein.

b) Das Steuersystem muss die Pumpe

ausschalten, wenn sie nicht gebraucht wird.

c) In einem System mit mehreren Pumpen sollten

so wenige Pumpen wie möglich betrieben

werden.

d) Versuchen Sie, Systeme zu vermeiden, die

überschüssigen Durchsatz umleiten.

e) Vermeiden Sie es nach Möglichkeit, den

Pumpendurchsatz mit Drosselventilen zu

steuern.

f) Stellen Sie nach der Inbetriebnahme sicher,

dass die Pumpe mit der von Flowserve

vorgegebenen Leistung läuft.

g) Sollte sich herausstellen, dass die Förderhöhe

und der Pumpendurchsatz höher sind als

erforderlich, verkleinern Sie den

Laufraddurchmesser.

h) Die Pumpe muss mit ausreichendem NPSH

betrieben werden.

i) Benutzen Sie drehzahlveränderliche Antriebe

für Systeme, die variablen Durchsatz erfordern.

Ein Frequenzumrichter (FU) für einen

Asynchronmotor ist eine besonders effektive

Methode, um veränderliche Drehzahl und

Energie/Kosten-Ersparnisse zu erzielen.

j) Hinweise für den FU-Einsatz:

a) Stellen Sie sicher, dass der Motor mit

dem FU kompatibel ist.

b) Die Pumpe nicht bei höherer Drehzahl

betreiben, ohne die Leistungskapazität

bei Flowserve zu kontrollieren.

c) Bei Systemen mit hoher statischer

Förderhöhe ist die

Drehzahlreduzierung begrenzt.

Vermeiden Sie es, die Pumpe bei einer

Drehzahl zu betreiben, die sehr

niedrigen oder null Durchsatz ergibt.

d) Drehzahl und Durchsatz dürfen nicht

so niedrig sein, dass sich schwebende

INNOMAG® TB-MAG™ WELLENDICHTUNGSLOSE ASME- UND ISO-PUMPE DEUTSCH 26999996 06-14

Seite 18 von 50

Feststoffe in den Rohren absetzen

können.

e) Für feste Durchsatzanforderungen

keinen FU benutzen, weil dies zu

Leistungsverlusten führt.

k) Hocheffiziente Motoren wählen.

l) Wenn ein Standardmotor durch einen

hocheffizienten Motor ersetzt wird, läuft dieser

schneller, und die Pumpe kann mehr Energie

erfordern. Den Laufraddurchmesser

verringern, um eine Energieersparnis zu

erzielen.

m) Wenn die Verrohrung des Pumpensystems

oder der Geräte geändert wird bzw. wenn die

sich die Prozessbelastung ändert, kontrollieren,

ob die Pumpe immer noch die richtige Größe

hat.

n) Regelmäßig kontrollieren, ob die Verrohrung

nicht verrostet oder blockiert ist.

o) Regelmäßig kontrollieren, ob die Pumpe mit

dem erwarteten Durchsatz und der erwarteten

Förderhöhe und Leistung arbeitet, und ihre

Effizienz nicht durch Erosion oder

Korrosionsschäden reduziert wird.

4 INSTALLATION

Geräte, die in gefährdeten Bereichen betrieben werden, müssen die relevanten Explosionsschutz-Bestimmungen erfüllen. Siehe Kapitel 1.6.4, In explosionsgefährdeten Bereichen eingesetzte Produkte.

4.1 Aufstellungsort Die Pumpe muss so aufgestellt werden, dass ausreichend Platz für Zugang, Wartung, Lüftung und Inspektion mit reichlich Raum über der Pumpe zum Anheben bleibt. Außerdem sollte die Saugleitung so kurz wie möglich sein. Siehe Übersichtszeichnung für die Pumpenanlage.

4.2 Zusammenbau der Baugruppen Motoren und Grundplatten sind optionales Zubehör. Der Installateur ist deshalb dafür verantwortlich, sicherzustellen, dass der Motor an die Pumpe montiert und (falls erforderlich) ausgerichtet wird, wie in den Kapiteln 4.5 und 4.8 beschrieben.

4.3 Befestigung

Eine Pumpe muss eine möglichst kurze Saugleitung und ausreichend Platz für Betrieb, Wartung und Inspektion haben. Pumpen in Grundplattenausführung werden normalerweise auf ein Betonfundament montiert, das auf einer soliden Grundlage gegossen wurde. Das Fundament muss Vibrationen absorbieren können und eine permanente, starre Stütze für das Pumpenaggregat bilden. a) Bereiten Sie den Aufstellungsort vor.

Untersuchen Sie das Fundament auf Schmutz, Öl, Späne, Wasser usw. und entfernen Sie alle Verunreinigungen.

b) Installieren Sie Befestigungsschrauben gemäß dem Lochmuster der Grundplattengröße. Hülsenschrauben und J-förmige Schrauben werden üblicherweise verwendet, um eine Endjustage zu ermöglichen. Befolgen Sie die Werksverfahren und bewährte Vorgehensweisen.

c) Die Schutzvorrichtungen müssen, wenn sie nicht mitgeliefert worden sind, nach Bedarf angebracht werden, um die Anforderungen von ISO 12100 und EN 953 zu erfüllen.

4.3.1 Schutz von Öffnungen und Gewinden Bei Auslieferung der Pumpe sind alle Öffnungen verschlossen. Diese Schutzabdeckungen dürfen erst bei der Installation entfernt werden. Wenn die Pumpe später aus irgendeinem Grund außer Betrieb genommen und ausgebaut wird, müssen diese Schutzabdeckungen wieder aufgesetzt werden. 4.3.2 Starre Grundplatten – Übersicht Die Grundplatte hat die Aufgabe, der Pumpe und ihrem Antrieb eine starre Grundlage zu bieten, welche die Fluchtung zwischen den beiden Baugruppen sicherstellt. Bei Grundplatten kann im Allgemeinen zwischen zwei Typen unterschieden werden:

Fundamentmontierte, einzementierte Ausführung (Abb. 4-1)

Auf Stelzenschrauben montierte oder freistehende Ausführung (Abb. 4-2)

ACHTUNG

INNOMAG® TB-MAG™ WELLENDICHTUNGSLOSE ASME- UND ISO-PUMPE DEUTSCH 26999996 06-14

Seite 19 von 50

Abb. 4-1

Abb. 4-2

Grundplatten, die für das Einzementieren bestimmt sind, sind so entworfen, dass der Vergussmörtel als Versteifung dient. Auf Stelzenschrauben montierte Grundplatten sind in sich selbst starr ausgelegt. Daher unterscheiden sich die beiden Grundplattenausführungen normalerweise. Unabhängig von der Ausführung der Grundplatte, muss sie bestimmte Funktionen bieten, die eine zuverlässige Installation gewährleisten. Drei dieser Anforderungen sind:

Die Grundplatte muss eine ausreichende Steifigkeit aufweisen, damit die Baugruppe ohne Schaden transportiert und installiert werden kann, sofern sie entsprechend vorsichtig gehandhabt wird. Wenn sie richtig installiert ist, muss sie auch starr genug sein, um die Betriebsbelastung aufnehmen zu können.

Die Grundplatte muss eine einigermaßen ebene Montagefläche für die Pumpe und den Antrieb bieten. Unebene Oberflächen führen zu einer unsicheren Auflage, was die Ausrichtung bei Pumpen mit Lagerstuhl schwierig oder unmöglich macht. Die Erfahrung zeigt, dass eine Grundplatte mit einer Oberseitenebenheit von 1,25 mm/m (0,015 in/ft) von Ecke zu Ecke in der Diagonalen eine solche Montagefläche bietet. Aus diesem Grund liefern wir unsere Standard-Grundplatten mit dieser Toleranz aus. Einige Benutzer benötigen ggf. eine noch ebenere Oberfläche, um die Installation und Ausrichtung zu erleichtern. Auf Wunsch und gegen Aufpreis liefert Flowserve auch Grundplatten mit flacheren Oberflächen. Beispielsweise wird eine Montagefläche-Ebenheit von 0,17 mm/m (0,002 in/ft) bei der Flowserve Zehnpunkt-Grundplatte Typ E geboten, siehe Abb. 4-1.

Die Grundplatte muss so ausgelegt sein, dass der Benutzer die Endausrichtung der Pumpe und des Antriebs am Aufstellungsort innerhalb seiner eigenen Normen durchführen kann und alle Bewegungen zwischen Pumpe und Antrieb, die während der Handhabung aufgetreten sind, kompensieren kann. Es ist normale Industriepraxis, dass die Endausrichtung durch Bewegung des Motors in Bezug auf die Pumpe durchgeführt wird. Bei Flowserve ist es Praxis, in der Werkstatt zu kontrollieren, dass die Pumpenbaugruppe genau ausgerichtet werden kann. Vor der Auslieferung wird im Werk kontrolliert, ob genügend horizontaler Verstellweg am Motor vorhanden ist, um eine „perfekte“ Endausrichtung zu ermöglichen, wenn der Installateur die Grundplattenbaugruppe in ihre spannungsfreie Endeinbaulage bringt und an der Oberseite nivelliert.

4.3.3 Auf Stelzenschrauben und Federn montierte Grundplatten Flowserve bietet auf Stelzenschrauben und Federn montierte Grundplatten an. (Abb. 4-2 zeigt die stellschraubenmontierte Variante.) Dank der niedrigen Vibrationsstärken von TB-MAG™ Pumpen können Grundplatten eingesetzt werden, vorausgesetzt diese sind von steifer Bauweise. Die Grundplatte wird auf einer glatten Oberfläche aufgestellt, ohne Ankerschrauben oder andere Verankerung im Boden. Nachfolgend finden Sie allgemeine Anleitungen zur Montage dieser Grundplatten. Angaben zu den Abmessungen finden Sie in den entsprechenden Flowserve „Verkaufsdruckschriften“. 4.3.3.1 Anleitungen zur Montage von Grundplatten auf Stelzenschrauben Siehe Abb. 4-3. a) Die Baugruppe mit Grundplatte und Pumpe

vom Boden anheben oder aufbocken, um die Stelzenschrauben einzubauen.

b) Die ungefähre gewünschte Höhe der Grundplatte vom Boden festlegen oder ausmessen.

c) Die unteren Muttern [2] oberhalb der Stellschraubenköpfe [1] auf die gewünschte Höhe einstellen.

d) Die Sicherungsscheibe [3] über die Muttern der Stelzenschrauben setzen.

e) Die Stelzenschrauben nach oben durch das Loch in der unteren Platte stecken und in dieser Position halten.

INNOMAG® TB-MAG™ WELLENDICHTUNGSLOSE ASME- UND ISO-PUMPE DEUTSCH 26999996 06-14

Seite 20 von 50

f) Die Sicherungsscheibe [3] und Mutter [2] auf der Stelzenschrauben montieren. Die Mutter auf die Sicherungsscheibe anziehen.

g) Wenn alle vier Stelzenschrauben montiert sind, die Grundplatte über den Bodenaufnahmen [4] unter jeder der Stelzenschraubenpositionen positionieren und auf den Boden absenken.

h) Nivellieren und endgültige Höhenjustierungen an den Ansaug- und Auslassrohren vornehmen. Dazu zunächst die oberen Muttern lockern und dann die unteren Muttern drehen, um die Grundplatte zu heben oder zu senken.

i) Zuerst die oberen und unteren Muttern an der Sicherungsscheibe [3] anziehen, dann die anderen Muttern anziehen.

j) Beachten Sie bitte, dass die Verbindungsrohre individuell abgestützt werden müssen, und dass die auf Stelzenschrauben montierte Grundplatte nicht dafür ausgelegt ist, die gesamte statische Rohrlast zu tragen.

Abb. 4-3

4.3.3.2 Anleitungen zur Montage von Grundplatten auf Stelzen und Federn Siehe Abb. 4-4. a) Die Baugruppe mit Grundplatte und Pumpe

vom Boden anheben oder aufbocken, um die Stelzenschrauben einzubauen.

b) Die unteren Muttern [4] oberhalb der Stellschraubenköpfe [1] einstellen. Dies ermöglicht eine Aufwärtsbewegung von 51 mm (2 in.) zur endgültigen Höhenjustierung des Ansaug-/Auslassflansches.

c) Die Sicherungsscheibe [6], Unterlegscheibe [5] und untere Feder/Aufnahme-Baugruppe [2] auf der Stelzenschrauben [1] montieren.

d) Die Stelzenschrauben/untere Feder nach oben durch das Loch in der unteren Platte stecken und in dieser Position halten.

e) Die obere Feder/Aufnahme-Baugruppe [3] auf der Stelzenschraube montieren.

f) Unterlegscheibe [5], Sicherungsscheibe [6] und Muttern [4] auf der Stelzenschrauben montieren.

g) Die oberen Muttern anziehen, dabei die oberen Federn um ca. 13 mm (0,5 in.) zusammendrücken. Weitere Kompression kann erforderlich sein, um die Grundplatte zu stabilisieren.

h) Wenn alle vier Stelzenschrauben montiert sind, die Grundplatte über den Bodenaufnahmen [7] unter jeder der Stelzenschrauben positionen positionieren und auf den Boden absenken.

i) Nivellieren und endgültige Höhenjustierungen an den Ansaug- und Auslassrohren vornehmen. Dazu zunächst die oberen Muttern lockern und dann die unteren Muttern drehen, um die Grundplatte zu heben oder zu senken.

j) Die obere Feder erneut auf die Kompression zusammendrücken, die in Schritt g) festgelegt wurde, und die Muttern sichern.

k) Beachten Sie bitte, dass die Verbindungsrohre individuell abgestützt werden müssen, und dass die auf Stelzen/Federn montierte Grundplatte nicht dafür ausgelegt ist, die gesamte statische Rohrlast zu tragen.

Abb. 4-4

4.3.3.3 Motorausrichtung bei auf Stelzenschrauben /Federn montierten Grundplatten (nur bei Pumpen mit Lagerstuhl) Das Verfahren für die Motorausrichtung ist bei auf Stelzenschrauben oder Federn montierten Grundplatten ähnlich wie bei einzementierten Grundplatten. Der Unterschied besteht hauptsächlich darin, wie die Grundplatte nivelliert wird. a) Die Grundplatte mit den Stelzenjustiervorrichtungen

nivellieren. (Beilagscheiben sind im Gegensatz zur Nivellierung bei einzementierter Grundplatte nicht erforderlich).

STELZENSCHRAUBE MUTTERN SICHERUNGSSCHEIBE BODENAUFNAHME

STELZENSCHRAUBE UNTERE FEDER (83 mm AD x 102 mm BODENAUFNAHMEN) OBERE FEDER (51 mm

AD x 102 mm

BODENAUFNAHMEN)

MUTTERN

UNTERLEGSCHEIBE

SICHERUNGSSCHEIBE

BODENAUFNAHME

25 mm ungefähre anfängliche Höhe

INNOMAG® TB-MAG™ WELLENDICHTUNGSLOSE ASME- UND ISO-PUMPE DEUTSCH 26999996 06-14

Seite 21 von 50

b) Wenn die Grundplatte nivelliert ist, muss sie in ihrer Position fixiert werden. Dazu die Stelljustiervorrichtungen sichern.

c) Anschließend muss die anfängliche Pumpenausrichtung überprüft werden. Die von den Stelzenschrauben gegebene vertikale Höhenjustierung lässt eine leichte Torsion der Grundplatte zu. Wenn keine Transportschäden vorliegen, und die Grundplatte während der Stelzenschraubenhöhenjustierung nicht verformt worden ist, sollten die Pumpe und der Antrieb auf 0,38 mm (0,015 in.) genau parallel sein, und auf 0,0025 mm/mm (0,0025 in./in.) genau winklig ausgerichtet sein. Wenn dies nicht der Fall ist, kontrollieren, ob die Antriebsmontage-Befestigungselemente in den Antriebsfußlöchern zentriert sind.

d) Wenn die Befestigungselemente nicht zentriert sind, liegt wahrscheinlich ein Transportschaden vor. Die Befestigungsteile müssen dann erneut zentriert werden, und es muss eine anfängliche Ausrichtung auf die oben angegebenen Toleranzen erfolgen. Dazu unter dem Motor Abstandsscheiben zur vertikalen Ausrichtung einsetzen, und die Pumpe so bewegen, dass die horizontale Ausrichtung gegeben ist.

e) Wenn die Befestigungsteile zentriert sind, kann es sein, dass die Grundplatte verformt ist. Die Stelzenschrauben an der Antriebsseite der Grundplatte etwas justieren (eine Umdrehung der Justiermutter) und auf Ausrichtung gemäß den oben angegebenen Toleranzen kontrollieren. Nach Bedarf wiederholen und dabei den vom Pumpendruckflansch aus gemessenen nivellierten Zustand erhalten.

f) Stelzenschrauben justierungen sichern.

Die übrigen Schritte sind wie die für neu einzementierte Grundplatten.

4.4 Eingießen Wenn möglich gießen Sie die Ankerschrauben ein. Die Ankerschrauben dürfen erst voll angezogen werden, wenn der Mörtel ganz ausgehärtet ist. Nach der Anbringung der Verrohrungsanschlüsse und nochmaligen Überprüfung der Kupplungsausrichtung sollte die Grundplatte eingegossen werden. Grundplatten aus geschweißtem Stahlblech, gefalztem Stahl oder Gusseisen können mit Mörtel gefüllt werden. Polycrete Grundplatten können nicht auf diese Weise eingegossen werden. Siehe Bedienungsanleitung für diese Platten 71569284 (E) Installation und Benutzung. In Zweifelsfällen lassen Sie sich bitte von Ihrem regionalen Kundendienstzentrum beraten.

Durch das Eingießen erhält man einen soliden Kontakt von Aggregat und Fundament, seitliche Bewegungen durch Schwingungen werden verhindert und Resonanzschwingungen gedämpft. 4.4.1 Inspektion der Grundplatte a) Die Unterseite der Grundplatte vollständige reinigen. b) Die Grundplatte auf Schäden inspizieren, welche die

richtige Installation oder künftige Verwendung beeinträchtigen könnten.

c) Das Lochmuster der Grundplatte für die richtige Installation der Befestigungsschrauben nachprüfen.

d) Die Grundplatte vorsichtig auf die Befestigungsschrauben absenken. Achtung: Die richtigen Verfahren für den Transport und das Heben einhalten.

e) Die Grundplatte mit Beilagscheiben bzw. Keilen nivellieren. Eine Wasserwaage verwenden, um eine flache und ebene Oberfläche zu erhalten.

f) Max. Differenz in der Länge 3,2 mm (0,125 in.) g) Max. Differenz in der Breite 1,5 mm (0,059 in.) h) Die Grundplatte mit Befestigungsschrauben sichern,

um eine unerwünschte Bewegung während des Betriebs zu verhindern. Die Schrauben nach den entsprechenden Normen und Praktiken des Unternehmens anziehen.

i) Eine Endkontrolle durchführen, um sicherzustellen, dass die Grundplatte sicher installiert, eben und einsatzbereit ist.

4.5 Verrohrung

Die Ansaug- und Auslassrohren des Gehäuses sind mit Schutzabdeckungen versehen, die vor dem Anschluss der Pumpe an Rohrleitungen abgenommen werden müssen.

4.5.1 Ansaug- und Auslassverrohrung

Die Pumpe darf auf keinen Fall als Stütze für die Rohrleitungen verwendet werden. Alle Rohre müssen unabhängig abgestützt, genau ausgerichtet und vorzugsweise über ein kurzes Stück flexiblen Rohrs an die Pumpe angeschlossen werden. Die Pumpe darf nicht das Gewicht des Rohrs aufnehmen oder soll keine Fehlausrichtung

ACHTUNG

ACHTUNG

INNOMAG® TB-MAG™ WELLENDICHTUNGSLOSE ASME- UND ISO-PUMPE DEUTSCH 26999996 06-14

Seite 22 von 50

kompensieren müssen. Es sollte möglich sein, die Schrauben an Ansaug- und Auslassrohren durch die kontaktierenden Flansche zu stecken, ohne dabei an einem der Flansche zu ziehen oder zu drücken. Alle Rohre müssen dicht sein. Pumpen können stottern, wenn Luft in die Verrohrung gelangt Wenn die Pumpenflansche mit Gewindebohrungen versehen sind, sind Schrauben zu wählen, deren Gewindeeingriff mindestens dem Durchmesser der Schraube entspricht, ohne jedoch das Ende der Gewindelöcher zu erreichen, bevor die Verbindung fest angezogen ist. Nachfolgend finden Sie das empfohlene Verfahren für das Anbringen von Rohrleitungen an die TB-MAG™ Pumpe (siehe Kapitel 6.5 zu Anzugsmoment).

Die Anschlussflächen der beiden Flansche (Pumpe/Rohr) kontrollieren und sicherstellen, dass sie sauber, flach und fehlerfrei sind.

Die Schrauben einschmieren.

Alle Schrauben über Kreuz von Hand festziehen.

Das Anzugsmoment der Befestigungselemente stufenweise über Kreuz erhöhen.

Siehe Tabelle mit Anzugsmoment ins Kapitel 6.5. o Die erste Stufe muss 75 % des vollen

Anzugsmoments betragen. o Die zweite Stufe muss das volle

Anzugsmoment sein. o Sicherstellen, dass dass die zuerst

angezogene Schraube immer noch mit vollem Anzugsmoment angezogen ist. Die Befestigungselemente 24 Stunden nach dem ersten thermischen Zyklus nachziehen.

Alle Schraubverbindungen mindestens jährlich nachziehen.