we connect | 3 - Excellence United · we connect | 3 Liebe Leserinnen und Leser, Industrie 4.0 ist...

-

Upload

nguyendiep -

Category

Documents

-

view

212 -

download

0

Transcript of we connect | 3 - Excellence United · we connect | 3 Liebe Leserinnen und Leser, Industrie 4.0 ist...

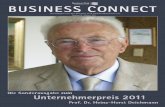

we connect | 3

Liebe Leserinnen und Leser,Industrie 4.0 ist als Schlagwort in aller Munde und manch einer meint, die Pharma-produktion hinke hinterher. Doch unsere Kunden wissen, dass sensible Produkte und fundamental neue Technologien Schritt für Schritt aufeinander abgestimmt werden müssen. Berücksichtigt man diese Rahmen-bedingungen, ist auch in der Pharmaindustrie durch 4.0 erhebliches Innovationspotenzial zu heben. Wie und mit welchen Möglich-keiten, können Sie auf Seite 10 nachlesen.

Ein Schritt auf dem Weg zu einer zukunfts-sicheren und effizienten Produktion kann der Weg hin zur kontinuierlichen Fertigung sein. Wie weit hier schon die Partner der Excellence United sind und welche Faktoren es bei der Umstellung zu beachten gilt, erfahren Sie auf Seite 4.

Über diese beiden Trends hinaus liegt der Fokus der Pharmabranche auf der Produk-tionssicherheit: Heute werden mehr denn je hochaktive Wirkstoffe verarbeitet und sowohl Produkt als auch Bediener müssen vor Kontamination geschützt werden. Gute Lösungen zeichnen sich dadurch aus, dass dabei bestmögliche Handhabung und Flexibilität in der Produktion erhalten bleiben. Auf Seite 6 geben wir Ihnen einen Einblick, wie Sie von der Kompetenz der Allianz im Containment profitieren können.

Denn der Anspruch dieser Allianz ist es, Sie bei Ihren Herausforderungen mit der führenden Technologie und Beratung zu begleiten. Weil jeder Kunde spezifische Anforderungen hat, erfahren Sie auf Seite 8 mehr zu den umfangreichen Service-Lösungen der Excellence United-Mitglieder. Seit 2011 bündeln wir unser Angebot für Ihre gesamte Wertschöpfungskette. So verbin-den wir Menschen, Technik und Prozesse – wie der Anspruch unseres Magazins erklärt: we connect.

Im Namen der Excellence United wünsche ich Ihnen viel Lesevergnügen.

Ihr

Thomas HofmaierSprecher der Excellence United

Das „Konti“-Zeitalter hat begonnen 4Wie Continuous Manufacturing die pharmazeutische Solidaproduktion verändert

Containment auf ganzer Linie 6Der Weg zum effizienten Bedienerschutzin der Arzneimittelherstellung

Service 8Optimierung aus der Vogelperspektive

Pharmaproduktion 4.0 10Die digitale Zukunft der pharmazeutischen Industrie

Tief einatmen! 12 Erfolgreiche Zusammenarbeit in der Praxis

Bausch+Ströbel 1450 Jahre Innovation – und wir haben noch viel vor!

Fette Compacting 16Weltmarktführer und Innovationsträger

Glatt 18Glatt Integrated Process Solutions

Harro Höfliger 20[ALL YOU NEED] – auf den Kunden zugeschnitten

Uhlmann 22Erfolg mit 360° Pharma Packaging

Impressum© Excellence United Marketing GmbH 2017. Alle Rechte vorbehalten. BildnachweiseTitel: Fotolia © KadmySeite 5: iStock © Traimak_IvanSeite 7: iStock © & Grafik © GlattSeite 8: © UhlmannSeite 9: © Fette CompactingSeite 11: Fotolia © Wavebreak MediaSeite 12: Harro Höfliger © Helmar Luenig. Die Rechte an allen Texten, Bildern und Grafiken auf den Seiten 3 bis 13 liegen (soweit nicht anders gekennzeichnet) bei der Excellence United Marketing GmbH. Die Rechte an allen Texten, Bildern und Grafiken auf den Seiten 14 bis 23 liegen bei den jeweiligen Unternehmen.

4 | we connect we connect | 5

Vor etwa 15 Jahren fragte sich eine Gruppe von Forschern, Unternehmern und Mitgliedern der Food and Drug Admi-nistration (FDA): Wie sieht die Zukunft der pharmazeutischen Produktion aus? Aus ihren Ideen ging die „GMP-Initiative für das 21. Jahrhundert“ hervor, ein Weg-weiser für mehr Qualität und Effi zienz. Erstmals übertrugen die Mitwirkenden darin das Prinzip der kontinuierlichen Fertigung von anderen Branchen auf die Pharmaindustrie – mit traumhaften Aus-sichten für Flexibilität, Prozesssicherheit und Wirtschaftlichkeit.

Was damals wie eine kühne Vision klang, fi ndet heute in Pilotanlagen tatsächlich statt. Das dafür passende Konzept und das zugehörige Know-how fi nden Anwen-der bei der Excellence United. Die Allianz verfügt mit ihrer Linienkompetenz über optimale Voraussetzungen, um die Konti-produktion als Alternative zum Batchver-fahren zu realisieren. Im Interview erklärt Andreas Gottschalk, Business Develop-ment Continuous Processing OSD Pharma bei Glatt, wie Kunden von der Umstellung auf Konti profi tieren.

Herr Gottschalk, welche Vorteile sehen Sie in der Kontiproduktion?Die größten Vorteile liegen in der hohen Wirtschaftlichkeit und einer verkürzten Pro-zessentwicklung. Ein wesentliches Argument für die Kontiproduktion sind dabei die Platz-ersparnisse, da die benötigten Anlagen deutlich kleiner konstruiert sind als bei getrennten Batchprozessen. Eine Kontianla-ge ist zudem sehr flexibel, was sich in der kurzfristigen Lieferbereitschaft der Medika-mente bemerkbar macht. Außerdem entfallen die bei Batchprozessen üblichen Maßstabs-vergrößerungen (Scale-ups) komplett, da bei einer Kontianlage gleicher Leistungsgröße bei einem Bedarf an einem höheren Output sich nur der Parameter Zeit ändert. Es gibt also zahlreiche Einsparpotenziale, die eine Umstellung von Batch auf Konti nahelegen.

Welche technischen Schnittstellen gestalten sich am schwierigsten?Die in einer Kontianlage beteiligten Prozess-einheiten, die einzelnen „Process Units“, müssen produktspezifisch und auch hin-sichtlich ihrer Durchflussmengen aufeinander abgestimmt sein. Zwischenpuffer für nicht harmonisierte Durchflussleistungen sind zu vermeiden, da sich ändernde Füllmengen variable und schwer erfassbare Verweilzeiten bedeuten. Es braucht eine zweckmäßige Prozessüberwachung für eine enge Verweil-zeitverteilung. Die Kenntnis der Verweilzeit in jeder Process Unit ist wesentlich, um den gesamten Produktfluss zu verstehen und bestmöglich zu steuern.

Wie wirkt sich Konti auf das Prozess-management aus?Bei einer Kontiproduktion wird der gesamte Prozess permanent überwacht. Die tech-nologische Voraussetzung hierfür sind geeig-nete Systeme zur Prozessanalytik (Process Analytical Technology, PAT). Der Istzustand wird durchgehend erfasst und protokolliert, damit sich später die Herstellungshistorie eindeutig belegen lässt. Mit Konti wäre es sogar denkbar, für jedes einzelne Erzeugnis den gesamten Herstellungsprozess zu dokumentieren. Ein solches Steuerungs- und Überwachungssystem hat beispielswei-se Glatt mit der Steuerung GlattView CONTI für das System MODCOS realisiert.

Für welche Pharmaprodukte lohnt sich die Umstellung, für welche nicht?Die maximalen Vorteile einer Umstellung auf Konti erschließen sich vor allem bei der großvolumigen Produktion. Bei geringeren Produktionsmengen oder häufigem Produkt-wechsel ist abzuwägen, ob eine kontinuier-liche Produktion gerechtfertigt ist. Auch bei Granulationsprozessen mit langer Trock-nungszeit stellt sich die Frage der Wirt-schaftlichkeit. Wird etwa der Produktfluss zu häufig unterbrochen oder finden zwischen einzelnen kontinuierlichen Prozessschritten wieder Batchprozesse statt, dann wäre auch insgesamt ein Batchverfahren vorteilhaft. Besonders zu empfehlen sind Kontianlagen für die Produktion unter Containment-Bedingungen: Eine kontinuierliche Anlage läuft systembedingt immer geschlossen. Die maximale Sicherheit für das Bedienper-sonal und das Produkt ist somit gegeben.

Welche regulatorischen Vorgaben müssen Produzenten beachten?Wenn bestehende Batchprozesse auf eine kontinuierliche Produktion übertragen werden sollen, dann ist in aller Regel eine Neuregistrierung bei den Zulassungsbehör-den erforderlich. Bei Produkten mit hohem Durchsatz und unter Beachtung der genann-ten Vorteile kann aber auch dieser Aufwand wirtschaftlich positive Resultate bringen. Die Kontibetriebsweise ist in jedem Fall bei Neuprodukten empfehlenswert. Hier ist der erforderliche Registrierungsaufwand vergleichbar mit dem bei Batchprozessen.

Das „Konti“-Zeitalter hat begonnenWie Continuous Manufacturing die pharmazeutische Solidaproduktion verändert

Andreas Gottschalk, Business Development Continuous Processing OSD Pharma bei Glatt, studierte an der Fachhochschule Frankfurt mechani-sche und thermische Prozesstechnologie. Darüber hinaus ist er Bachelor of Business Administration für BWL und Marketing.

Wie profi tieren Kunden im Kontibereich von der Excellence United?Die Zusammenarbeit der Partner innerhalb der Excellence United erhöht die Kosten-effizienz in der Produktion und senkt die Risiken von Projekten. Bei den technologi-schen Varianten des MODCOS A (der Direktverpressung) und B (der Nassgranula-tion) integriert die kontinuierliche Plattform MODCOS von Glatt die FE Serie des Technologiepartners Fette Compacting für den Tablettierbereich und von Harro Höfliger für die Mikrodosierer der Modu-C Familie. Die Zusammenarbeit stellt eine nahtlose, durchgehend von Spezialisten betreute Gesamtlösung sicher. Mehrere aussichts-reiche Projekte der MODCOS Direktver-pressung stehen kurz vor dem Abschluss.

Welche weiteren Perspektiven hat Konti in der Excellence United?Es besteht die Möglichkeit, die kontinuierli-chen Anlagen der Partner in ein gesamtheit-liches Konzept zu integrieren. So ist es zum Beispiel kein großer Schritt mehr, die mit MODCOS hergestellten Tabletten direkt nach dem Coaten zu verpacken. Allerdings wird es sicherlich noch etwas Zeit brauchen, bis die Pharmaindustrie diesen Gesamt-schritt machen wird. Zunächst werden bei den Kunden die Teilschritte Granulation und Trocknung oder Trockenmischungen als Vorstufe zur Tablettierung, der sogenannten Direktverpressung, entwickelt und getestet. Das ist zwar noch keine vollständige Konti-produktion, aber ein entscheidender Schritt in die richtige Richtung.

6 | we connect

Von der Hormonbehandlung bis zur Krebstherapie: Medikamente enthalten immer häufiger hochaktive Wirkstoffe. Bei ihrer Verarbeitung sind Arzneimittel-hersteller verpflichtet, die Bediener, Produkte und Umwelt umfassend zu schützen. Gleichzeitig müssen sie im globalen Wettbewerb ihre hohe Effizienz beibehalten. Die Partner der Excellence United bieten dafür das passende Konzept: ein prozessintegriertes Containment.

Der Umgang mit potenten Substanzen wird für Pharmahersteller zu einem immer wichtigeren Thema. Besonders der Anteil hochaktiver Wirkstoffe (High Potency Active Pharmaceutical Ingredients, HPAPI) hat zugenommen. Bereits heute gilt jeder vierte Wirkstoff – in Produktion und Entwicklung – als hochaktiv. Bis 2021 soll der Markt für HPAPIs überdurchschnittlich wachsen: um etwa 8,5 Prozent,1 während der Pharma-markt insgesamt um rund 6 Prozent steigt.2

Dieser Trend wirkt sich auch auf den phar-mazeutischen Produktionsprozess aus. Hersteller müssen bestimmte Grenzwerte einhalten, vorgegeben unter anderem von der Food and Drug Administration (FDA), die European Medicines Agency (EMA) und dem International Council for Harmonisation of Technical Requirements for Pharmaceuticals for Human Use (ICH). „Die Ansprüche an Produktionsanlagen nehmen zu, insbeson-dere bei der Dichtigkeit und den Reinigungs-prozessen“, erklärt Jörg Gierds, Produkt-manager für Containment bei Fette Compacting. „Gleichzeitig suchen Hersteller nach einem Kontaminationsschutz, mit dem sie ihre hohe Effizienz in der Produktion beibehalten können. Entscheidend dafür ist, dass Containment-Lösungen in den gesamten Ablauf integriert und nicht nur auf einzelne Maschinen konzentriert sind.“

Containment auf ganzer LinieDer Weg zum effizienten Bedienerschutz in der Arzneimittelherstellung

Effizientes ContainmentUm den hohen Ansprüchen an Bediener-schutz und Effizienz gerecht zu werden, muss sich ein Containment-Konzept auf der ganzen Linie realisieren lassen, ein-schließlich abgestimmter Teilprozesse und Schnittstellen. Die Partner der Excellence United sind bereits seit Mitte der neunziger Jahre als Pioniere für integriertes Contain-ment im Markt etabliert. Innerhalb der Allianz haben sie ihre Expertise und Erfahrung im Bereich Containment zusammengeführt.

Diese vereinte Kompetenz ermöglicht Arzneimittelherstellern effiziente Konti- und Batchprozesse. Alle Produktionsstufen sind GMP-konform ausgeführt und erfüllen die Grenzwerte der Toxikologen. So schafft die Excellence United die Voraussetzung für eine durchgehend kontaminationsfreie Produktion. Dabei deckt die Allianz die gesamte Fertigung einschließlich der Ver- packung ab.

„In teils mehrtägigen Sequenzen stellen wir vom Rüsten über die Fehlerbehebung bis zur Reinigung alle denkbaren Prozess-schritte zusammen mit unseren Kunden nach“, erklärt Bernhard Brugger, Aseptik- und Containment-Experte bei Harro Höfliger, das Vorgehen bei einem gemeinsamen Containment-Projekt.

Containment-Anlage versus SchutzausrüstungDie individuellen Anforderungen an das Containment lassen sich schon vor Auswahl einer Anlage präzise analysieren. Dazu gehören eine Risikobetrachtung und Analyse der produktionsrelevanten Parameter: vor allem der toxikologischen Werte, der Häufig- keit von Produktionszyklen und des ermittel-ten Bedienerschutzes.

„Das Ergebnis der Analysen kann ganz unterschiedlich ausfallen“, berichtet Michael Maintok, Containment-Experte bei Glatt. „Oft erscheint zum Beispiel eine persönliche Schutzausrüstung auf den ersten Blick als günstigste Variante. Unter bestimmten Umständen ist allerdings eine High-Contain-ment-Anlage die wirtschaftlichere Lösung.“ (Siehe Grafik.) Das jeweilige Analyseergebnis gewährleistet die Reproduzierbarkeit und schließt Bedienerfehler durch validierte Prozesse weitestgehend aus. Gemäß den GMP-Richtlinien wird so unter anderem eine Kreuzkontamination zum Schutze des Produktes verhindert.

Für eine individuelle Containment-Lösung ist in jedem Fall ein hohes Beratungs-Know-how gefragt, untermauert durch eine große Anzahl von realisierten Projekten. Genau dafür steht die gebündelte Kompetenz der Excellence United.

Je nach toxikologischer Bewertung, der Häufigkeit von Produktwechseln und weiteren Kriterien kann eine Containment-Anlage im Vergleich zum persön-lichen Vollschutz die wirtschaft-lichere Lösung sein.

Grafik: ©Glatt

Häufigkeit der AnwendungH

öhe

der

Ko

sten

Containment- Equipment

Persönliche Schutz-ausrüstung (PSA)

we connect | 7

1) MarketsandMarkets. High Potency API/HPAPI Market […] – Global Forecast to 2021.Januar 2017.2) EvaluatePharma. World Preview 2016, Outlook to 2022. September 2016.

8 | we connect we connect | 9

Service ist mehr als die bloße Aufrecht- erhaltung des Betriebs. Diesem Grundsatz folgend bietet die Excellence United durch die Zusammenarbeit der Mitglieder optimal aufeinander abgestimmte Lösungen mit umfassenden Dienstleistungen. Dazu gehören die herstellerübergreifende Perfor-manceberatung, die Anlagenplanung sowie Services zu Validierung, Auftragsfertigung, Prozess- und Produktentwicklung. Damit ermöglicht die Excellence United eine richtlinienkonforme und durchgehende Produktion zu bestmöglicher Qualität.

Den Gesamtprozess im BlickDie Verbesserung der Performance illustriert den Erfolg dieser übergreifenden Zusammen- arbeit besonders deutlich: „Wenn wir fest- stellen, dass beim Prozessschritt der Tablettierung ein Aspekt nicht weiter zu korrigieren ist, wenden wir uns an die anderen Partner der Excellence United, die am Gesamtprozess mitwirken. So kann es zum Beispiel bei der Tablettierung sein, dass die Granulierung geändert wird, damit das Produkt besser fließt“, erklärt Britta von Selchow, Head of Training & Consulting bei Fette Compacting. Das Performance Consulting nutzt zahlreiche solcher Hebel, um die Effizienz und Qualität in der Tablettie-rung zu steigern. So kann beispielsweise der Output häufig erhöht werden, indem man die Tablettenpresse genauer auf das Produkt abstimmt. Oft lassen sich zudem die Reinigungs- und Rüstzeiten verkürzen – ein wichtiger Schritt in Hinblick auf häufigere Produktwechsel und zunehmend kleinere Batches. Im Falle eines Arzneimittelherstel-lers konnten nach entsprechender Analyse und Einsatz eines automatischen Reini-gungssystems pro Reinigung sechs Arbeits-stunden eingespart werden. Bei insgesamt über 260 Reinigungsvorgängen ließen sich so rund 1 500 Stunden beziehungsweise 270.000 US-Dollar pro Jahr an Maschinen- und Personalkosten einsparen.

Ersatzteilmanagement als RisikomanagementEin weiteres Beispiel dafür, wie Services Optimierungspotenziale freisetzen, ist das Ersatzteilmanagement. Damit lassen sich Ersatzteilbestände bedarfsgerecht festlegen, denn vorgehaltene Ersatzteile bedeuten gebundenes Kapital. „Wir zeigen dem Kunden einen Weg von der Bestandsopti-mierung auf Basis historischer Verbräuche, mehrfach verbauter Ersatzteile in unter-schiedlichen Maschinen hin zu einer fundier-ten Risikoanalyse. Schließlich gibt es pro- zesskritische und -unkritische Ersatzteile“, erläutert Hubert Schmid, Head of Spare Parts & Services bei Uhlmann. So unter-stützt das Ersatzteilmanagement die Her-steller mit Informationen über den Bedarf an Ersatzteilen, reduziert die Lagermenge durch bedarfs- und risikokonforme Lagerhaltung

Die Bedeutung von Serviceleistungen rund um die eingesetzten Produktionsanla-gen nimmt stetig zu. Wesentliche Treiber sind die steigenden Qualitätsanforderun-gen bei Produkten und Prozessen sowie der unvermindert hohe Kostendruck. Prozess- und Optimierungs-Know-how werden damit zu entscheidenden Wettbe-werbsvorteilen. Die Partnerunternehmen der Excellence United kennen die komple-xen Zusammenhänge der Produktionslini-en und unterstützen Unternehmen mit wertschöpfenden Services. Hierzu gehören beispielsweise Beratungsleistungen zur Performancesteigerung und ein systematisches Ersatzteilmanagement.

ServiceOptimierung aus der Vogelperspektive

und ermöglicht eine entsprechende Aus-richtung der Instandhaltungsstrategie. Hierzu gehören optimierte Wiederbeschaf-fungszeiten sowie sinnvoll auf die Risiko-situation abgestimmte Bestellintervalle und Vorratsmengen.

Durch die Kooperation im Rahmen der Excellence United erhalten Kunden eine ideale Ersatzteilbevorratung und eine Instandhaltungsstrategie aus einem Guss – anstatt Einzellösungen der jeweiligen Maschinenhersteller. Bei Bedarf führt die Excellence United eine umfassende Analyse mithilfe der vorbeugenden Fehler- und Einflussanalyse (Failure Mode and Effects Analysis, FMEA) durch. Damit lässt sich der Ersatzteilbedarf äußerst präzise ermitteln und mithilfe einer Kosten-Nutzen-Betrach-tung eine Bevorratungsstrategie festlegen.

Durch ein bedarfsgerechtes Ersatzteilmanagement seitens der Excellence United können Hersteller ihre Lagermengen reduzieren und Kapital freisetzen.

Die Beispiele Performance Consulting und Ersatzteilmanagement zeigen, welchen Beitrag Services für eine profitable Arznei-mittelproduktion leisten können.

Darüber hinaus gibt es viele weitere Serviceangebote der Excellence United. Kontaktieren Sie uns: [email protected].

Servicebeispiel für höchste Effizienz: Durch das Performance Consulting in der Tablettierung lassen sich Umrüst- und Reinigungszeiten oftmals deutlich verkürzen und damit Kosten einsparen.

10 | we connect we connect | 11

Für einige Geschäftsbereiche hat die Digi- talisierung schon heute eine größere Bedeu-tung: An erster Stelle stehen Lieferketten und Logistik. Hier erwarten laut der Studie rund 60 Prozent der befragten Pharmaunter-nehmen bis 2020 einen starken Einfluss der Digitalisierung (siehe Abbildung rechts). Bis 2030 erhöht sich der erwartete Einfluss auf 95 Prozent. Bis wann die Bedeutung für die Produktion steigen wird, ist nicht unumstritten. Ein Drittel sagt, bis 2020, zwei Drittel sagen, bis 2030.

Von der Vision zum ersten SchrittDiesem Stimmungsbild nach setzt sich Industrie 4.0 in der Pharmabranche langsa-mer durch als etwa in der Automobilindus-trie. Dennoch wird sie auch hier die Agenda erobern und ein entscheidender Faktor im künftigen Wettbewerb sein. Eine langfristige Planung erscheint dabei keineswegs zu vorsichtig: Schließlich geht es um sensible Produkte und zugleich um fundamentale technologische Veränderungen.

Zum Teil finden solche Veränderungen schon heute in der Pharmaproduktion statt – noch nicht in der Gesamtschau, dafür in vielen konkreten Innovationen. Wer erste Schritte in Richtung Pharma 4.0 gehen will, ist beispielsweise mit den IT-gestützten Lösungen von Excellence United auf einem sicheren Weg.

Die Allianz bietet modulare Systeme für die horizontale und vertikale Prozessautomation, moderne Schnittstellen für die Integration von Systemen zur Leitung der Produktion (Manufacturing Execution System, MES) und Planung der Unternehmensressourcen (Enterprise-Resource-Planning, ERP), ein zertifiziertes Service Portal für die Prozess-optimierung sowie eine Mehrzweckplattform für die kontinuierliche Produktion.

„Qualität 4.0“ weist den WegBesonders in einem hoch regulierten Umfeld wie der Arzneimittelherstellung müssen Veränderungen besonders sorgfältig geplant werden. Rückenwind erhalten Unternehmen auch von Behörden wie der Food and Drug Administration (FDA). Sie unterstützt mit ihren Initiativen die Umstellung auf die kontinuierliche Fertigung ebenso wie den Wechsel zu einer hoch integrierten, papier-losen Dokumentation. Auf dem Weg zu einer neuen Qualitätskultur sprechen Branchenex-perten dabei verstärkt von „Qualität 4.0“. Der Begriff steht für ein Qualitätsmanage-ment, das die Produktion und alle zugehöri-gen Qualitätsdaten innerhalb des neuen digitalen Umfelds definiert. Damit ist der Weg zu Pharma 4.0 klarer erkennbar und letztlich nur noch halb so weit.

Industrie 4.0 gehört zu den meistdis- kutierten Zukunftsthemen in allen Branchen. Der Pharmaindustrie hat man bisher nachgesagt, sie „verschlafe“ die Digitalisierung. Passender wäre: Pharma schläft nicht, muss aber noch viel klären.

Die vierte industrielle Revolution soll Herstel-lern eine neue Welt eröffnen: Maschinen, Materialien und Produkte kommunizieren über Sensoren und Netzwerke miteinander und steuern sich selbst. Die Produktion wird schneller, flexibler, individueller. Auch der Anlagen- und Maschinenlieferant wird dabei in Zukunft eine wesentliche Rolle spielen – vor, während und nach dem Produktions-prozess. In vielen Fällen liefert er bereits bei der Entwicklung und beim Scale-up sein Know-how, die notwendigen Technologien und Dienstleistungen.

Chancen, Vorbehalte und realistische ErwartungenPharmaunternehmen wissen solche Mög- lichkeiten zu schätzen. In einer Studie von Bitkom bewerten 97 Prozent der Arzneimit-telhersteller die Digitalisierung als große Chance. Für lediglich drei Prozent über-wiegen die Risiken, bedingt durch fehlende Technikstandards oder Lücken in der Datensicherheit.1

Zum großen Durchbruch der Industrie 4.0 ist es bei Pharma allerdings noch nicht gekommen. Das Handelsblatt betitelte vor rund eineinhalb Jahren einen Bericht mit „Pharma verschläft die Digitalisierung“. In der Studie der Camelot Management Consultants, auf die der Artikel Bezug nimmt, wird jedoch ein differenzierteres Bild gezeichnet.2 Demnach gewinnt das Thema Industrie 4.0 an Relevanz für Phar-maunternehmen. Es werde allerdings erst gegen 2030 oben auf der Agenda ange-kommen sein.

Pharma- produktion 4.0Die digitale Zukunft der pharmazeutischen Industrie

Lieferketten & Logistik60 %

32 %

95 %

69 %

45 %

29 %

25 % 30 %

11 %

90 %

71 %

42 %

15 %

16 %

24 %

12 %

10 %

Verkauf & Marketing

Produktion

Forschung

hohe Bedeutung

bis 2020

bis 2020

bis 2020

bis 2020

bis 2020

bis 2030

bis 2030

bis 2030

bis 2030

bis 2030

geringe Bedeutung

Entwicklung/

klinische Studien

Wie Pharmaunternehmen die Bedeutung der Industrie 4.0 (Internet der Dinge) für ihre Geschäftsbereiche einschätzen

1) Bitkom Research. Digitalisierung in der Medizin und Pharmabranche. November 2015.2) Camelot Management Consultants. Pharma Management Radar 2/2015. Focus Topic: The Internet of Things.

Darstellung der Grafik angelehnt an: Camelot Management Consultants. Pharma Management Radar 2/2015. Focus Topic: The Internet of Things

12 | we connect we connect | 13 12 | we connect we connect | 13

Dank eines neuartigen Inhalators können viele Patienten ihr Lungenleiden noch schneller mindern. Boehringer Ingelheim hat hierzu ein umwelt- und patienten-freundliches System entwickelt und zur Serienproduktion in Millionenhöhe gebracht – unterstützt von der Excellence United.

Laut des Lungeninformationsdienstes leiden weltweit mehr als 330 Millionen Menschen unter Asthma und etwa 210 Millionen Menschen leben mit einer „Chronic Obstruc-tive Pulmonary Disease“ (COPD), zu Deutsch mit einer chronisch-obstruktiven Lungen-krankheit. COPD ist eine Krankheit, die hauptsächlich den Sauerstoffaustausch in den Lungenbläschen beeinträchtigt. Husten, Atemnot und Auswurf sind Symptome. Schreitet die Krankheit weiter fort, leiden die Erkrankten an beständiger Luftnot. Mithilfe eines Inhalators können Medikamente diese Symptome lindern, indem sie direkt einge-

atmet werden. Patienten können so wieder besser Luft holen, aktiv sein und das Leben genießen. Ein Erfolgsbeispiel ist der Respi-mat© von Boehringer Ingelheim.

Einzigartig ist der Inhalator, weil er mithilfe einer mechanischen Pumpe eine Sprüh-wolke ohne umweltschädliche Treibmittel erzeugt, womit der Wirkstoff auch in die kleinsten Lungenbläschen eingeatmet wird. Der Respimat© ist so gefragt, dass Boehringer Ingelheim nun die Abfüll- und Verpackungsanlagen weiter ausbaut und den Produktionsprozess mit Harro Höfliger komplett neu entwickelt hat. Wichtig dafür war vor allem die Sondertechnologie, über die Harro Höfliger als Experte für Spezial-anlagen verfügt.

Boehringer Ingelheim benötigte einen Partner, der die nötigen personellen Kapazi-täten für die Entwicklung und das Handling bereitstellen konnte. „Wir wollen keine

Maschinen kaufen, sondern Prozesse“, erklärt Gerald Mathe, Head of Process Management Bulk Production, das Credo von Boehringer Ingelheim. „Also entwickelten wir zusammen mit Harro Höfliger Sonder-lösungen im Bereich der aseptischen Abfüll-technologie, bei der Siegelung und im Bereich des außergewöhnlichen Zieh- und Bördelprozesses“, erklärt Mathe.

Der gemeinsam entwickelte Prozess für die Produktion besteht aus sechs Schritten: Zuerst werden die Kartuschen mit pharma-zeutischen Wirkstoffen in steriler Umgebung befüllt. Dazu wird ein versiegeltes Reservoir in einer Aluminiumhülse umschlossen. Deckel und Hülse werden gebördelt und überprüft. Erst dann werden die Kartusche und der Inhalator etikettiert. Nach der Endmontage des Inhalators werden die Komponenten verpackt und weltweit vertrieben.

Links: Während Funktionstests wird die Qualität der Inhalatoren gesichert.

Für die Verpackung und Etikettierung waren mit Uhlmann sowie Bausch+Ströbel zwei weitere Partner der Excellence United bei der Prozessentwicklung und Produktion an Bord. So standen alle Unternehmen konstant im Austausch über die Konstruktion und konnten Synergien nutzen – zum Vorteil des Kunden und der Patienten.

1 Vormontage der Komponenten des Respimat®

2 Sprühstrahl- und Funktionskontrolle

3 Siegeln und Bördeln der Liquidkartusche

4 Etikettierung der Kartusche und des Inhalers

5 Endmontage des Inhalers 6 Produktverpackung Respimat® Inhaler, Kartusche, Leaflet

Tief einatmen!Erfolgreiche Zusammenarbeit in der Praxis

14 | we connect we connect | 15

Das neue System VarioSys von Bausch+Ströbel umfasst einen speziellen Isolator, der die Produktion unter Bedingungen der Reinraumklasse A ermöglicht und mit verschiedenen Produktionsmodulen kombiniert werden kann.

Spezielle Reinraumroboter transportieren die Primärpackmittel in der KCP 5060 zu den einzelnen Arbeitsstationen, ohne dass Bediener manuell eingreifen müssen.

2017 ist ein Jubiläumsjahr für Bausch+Ströbel. Das Unternehmen, das heute Spezialmaschinen für die pharma-zeutische Industrie weltweit herstellt, wurde 1967 offiziell gegründet – nach einer zweijährigen Vorbereitungsphase der drei jungen Gründer in einer Garage, in der die erste Maschine entwickelt und getestet wurde. Heute reicht das Angebot von Halbautomaten für den Laborbereich über vollautomatische Einzelmaschinen bis hin zu hochkomplexen Anlagen, in denen Objekte wie Vials, Flaschen, Spritzen, Ampullen oder Karpulen verarbeitet werden. Inzwischen arbeiten allein am Standort Ilshofen rund 1 300 Mitarbeiter, weltweit sind es über 1 600. Bausch+Ströbel unterhält Fertigungsstandorte in Nord-deutschland und in den USA sowie über 50 Vertriebs- und Serviceniederlassungen weltweit. Seit 2013 gehört die Wilco AG in der Schweiz zum Unternehmen. Die hochpräzisen, vollautomatischen Prüfma-schinen für die Dichtheitsprüfung und visuelle Kontrolle sowie spektroskopische Systeme erweitern das Angebot von Bausch+Ströbel passgenau.

„50 Jahre Innovation – und wir haben noch viel vor!“

KCP 5060 – Extrem breites Spektrum an Einsatzmöglich-keiten

Mit der KCP hat Bausch+Ströbel eine spezielle Füll- und Verschließmaschine entwickelt, die vor allem in der Packmittel- und Prozesstechnikentwicklung zum Einsatz kommt. Da die gleichen Steuerungs- und Abfülltechniken wie bei High-Speed-Anlagen zur Anwendung kommen, können die gefundenen Prozesse problemlos auf große Anlagen übertragen werden.

Die KCP bietet ein sehr breites Spektrum an Einsatzmöglichkeiten. Nahezu jedes gängige Objekt (Vial, Karpule etc.) lässt sich auf ihr verarbeiten, verschiedenste Arbeitsgänge können in den Arbeitsablauf integriert werden. Weil spezielle Reinraum-roboter die Objekte zu den einzelnen Arbeitsstationen transportieren, müssen Bediener nicht manuell eingreifen. Somit können selbst hochwirksame Substanzen gefahrlos verarbeitet werden.

In die KCP können bis zu vier Arbeits-stationen flexibel angeordnet und integriert werden; diese lassen sich später auch vom Bedienpersonal problemlos austau-schen. Die Umrüstzeiten sind sehr kurz. Auch was die Reinigung betrifft, ist die KCP unkompliziert, denn der Arbeitsbereich inklusive Roboter kann mit Wasserstoff-peroxid dekontaminiert werden.

Ob individuell für ein spezielles Kundenpro-jekt entwickelt, ob standardisiert und damit schnell und kostengünstig realisierbar oder aber ein System, das komplett flexibel ist: für jeden Anwendungsfall die passende Isolatorlösung. Deshalb werden auf der interpack die Abfüll- und Verpackungs-anlagen von Bausch+Ströbel bewusst in Kombination mit verschiedensten Isolator-Lösungen präsentiert.

Zu sehen ist außerdem das komplett flexible System zur Kleinchargenproduktion im Isolator: VarioSys. Verschiedene Produk-tionsmodule können hier mit einem speziel-len Isolator kombiniert werden. Dazu fährt das jeweilige Modul heraus und wird durch ein anderes ersetzt. Als Produktionsmodule stehen unter anderem Maschinen zur Ver-fügung, die Vials, Karpulen und Spritzen im Nest sowie Vials im Bulk verarbeiten. Aktuell wurde das Portfolio um eine Maschine zur Verarbeitung von Ampullen im Bulk erweitert. Darüber hinaus ist VarioSys sowohl mit den neuen Halbautomaten von Bausch+Ströbel als auch mit verschiedensten Füllsystemen sowie einem Beutelfüller des Excellence United-Partners Harro Höfliger kombinierbar.

Möglich ist zudem, verschiedene VarioSys-Module in Linie zu schalten und sie mit einem Gefriertrockner der Firma GEA, mit Reinigungsmaschinen und Sterilisiertunnel von Bausch+Ströbel zu kombinieren.

Isolatorenlösungen für jeden Anwendungsfall

20171967

16 | we connect we connect | 17

Weltmarktführer und Innovationsträger

Immer mehr Tabletten beinhalten Wirkstoffe, die als aktiv oder hochaktiv eingestuft werden. Sie sollen in gezielter Dosierung beim Patienten wirken, keinesfalls aber beim Bediener. Ein Containment ist daher zwin-gend erforderlich.

Diesen Trend bestätigt Olaf J. Müller, CEO LMT Group und Division President Fette Compacting: „Unsere Kunden verarbeiten weltweit immer häufiger toxische Wirkstoffe. In allen Industriebereichen soll die Staubbe-lastung reduziert oder ganz vermieden werden. Deswegen bieten wir serienmäßig eine staubarme Technologie an, auf die sich Hersteller in jedem Fall verlassen können.“

Für jede Gefährdungsklasse hat Fette Compacting die passende Ausstattung. Kunden profitieren davon gleich doppelt: Sie erhalten sowohl eine sichere Lösung, die alle Regularien erfüllt, als auch genau das Containment-Paket, das am besten zu ihrer Produktion passt – und damit am effizientesten ist.

Fette Compacting bietet die FE55 und FE75 mit Containment-Option an. Die FE55 ist ein Hochleistungsrundläufer mit sehr geringer Staubbelastung, der die serien-mäßige Produktion von mehr als 90 Prozent aller Produkte ermöglicht. Mit dem Doppel-rundläufer FE75 können auch Blockbuster-Chargen staubarm verpresst werden. Darüber hinaus bietet Fette Compacting mit der i Serie für alle pharmazeutischen Wirkstoffe bis in den hochaktiven Bereich waschbare Containment-Tablettenpressen an.

Fette Compacting steht für hochspeziali-sierten Maschinenbau: Etwa jede zweite weltweit verfügbare Tablette wird auf einer Tablettenpresse des Weltmarktfüh-rers hergestellt. Seit 2016 ergänzen Kapsel-füllmaschinen das Produktportfolio. Das Unternehmen ist auf Maschinen im Hoch-leistungsbereich spezialisiert, bietet darüber hinaus Werkzeuge und Formatteile sowie Service-, Trainings- und Beratungs-leistung an. Neben Schwarzenbek bei Hamburg verfügt Fette Compacting über einen weiteren Produktionsstandort in Nanjing, China, sowie über ein weltweites Netzwerk aus Tochtergesellschaften. Fünf Kompetenzzentren bieten vor Ort in Deutschland (Schwarzenbek), den USA (Rockaway, New Jersey), Brasilien (Campi-nas), Indien (Goa) und China (Nanjing) Zugang zur hoch spezialisierten Technolo-gie des Innovationsträgers.

Containment in Serie: FE Tablettenpressen mit Containment-Paket

Die Kapselfüllmaschine FEC40 beeindruckt mit einer Produktionsleistung von bis zu 400.000 Kapseln pro Stunde – eine Ver-dopplung im Vergleich zu bereits am Markt bestehenden Anlagen.

Doch wie funktioniert es? Mit dem Duplex Concept von Fette Compacting. Hierbei wurden einige bisher getrennte Prozess-schritte zusammengelegt und die so frei gewordenen Stationen genutzt, um den Kapselfüllprozess zweifach in der Maschine anzuordnen. Der Füllprozess entspricht dabei den bereits etablierten individuellen Produktionsstandards.

Zudem wird die FEC40 vollständig durch Servo- und Torquemotoren angetrieben und jede Bewegung durch einen eigenen Antrieb erzeugt. Mit dieser intelligenten Antriebs- und Steuerungstechnologie kann der An-wender bislang gekoppelte Prozessschritte unabhängig voneinander einstellen und die Gesamtdurchlaufzeit erheblich verkürzen.

Einzigartig ist der patentierte Wechsel der Stopfstempelstationen: Sie können – ebenso wie die alternativ erhältlichen Pelletstationen – außerhalb der Maschine zerlegt und gereinigt werden. Durch das speziell entwickelte Ausbausystem kann der Wechsel schnell, sicher und ohne zusätzlichen mechanischen Einstellaufwand durchgeführt werden. Das Ergebnis: weit kürzere Umrüstungs- und Reinigungszeiten.

FEC40: Next Generation Capsule Filling Technology

Containment trifft Effizienz: Mit den Tablettenpressen FE75 (Bild) und FE55 können Kunden optional auch toxische Wirkstoffe sicher verarbeiten.

Die FEC40 setzt mit einer Ausbringungsmenge von bis zu 400.000 Kapseln neue Maßstäbe.

Die Bedienung der FEC40 ist konsequent nach dem TRI.EASY Design von Fette Compacting aufgebaut und folgt der bewähr-ten Logik der FE Serie. Das innovative Human-Machine-Interface verfügt über eine grafisch-intuitive Nutzerführung und ist einfach und komfortabel zu bedienen. Alle Rezepte inklusive der Prozessparameter sind in der Datenbank der FEC40 gespeichert.

In der Stempeltechnologie setzt Fette Compacting neue Maßstäbe. Auf der components, der Begleitmesse der inter-pack, wird dieses Jahr der neue EU19 FS® Stempel vorgestellt. Mit der patentierten Weiterentwicklung des EU19-Stempels konnte dieser mit den „Genen“ der FS-Tech-nologie maximal optimiert werden. Das Resultat sind niedrigere Spannungen in den Stempelkopfübergängen und damit eine verlängerte Standzeit der Stempel. Mit der neuen Technologie können Anwender die EU19-Stempel eins zu eins austauschen und sie ist auf alle TSM- und zöllige Werkzeuge anwendbar.

EU19 FS® Stempel setzt neuen Standard

Eins zu eins übertragbar: der EU19 FS® Stempel mit der DNA der FS-Technologie.

18 | we connect we connect | 19

Zur interpack 2017 präsentiert das Unter-nehmen erstmalig eine weitere Variante des etablierten Tablettencoaters der Baureihe GCC – nun mit der neu konzipierten Schlitz- trommel. Diese hat eine enge Schlitzbreite und wurde für Mini-Tabletten konzipiert. Die Schlitze sind in Kombination mit den Mischwerkzeugen so ausgerichtet, dass sie den Mischeffekt während des Coatens optimieren. Die Reinigung wird dank der Schlitztrommel zudem vereinfacht. Mit dem neuen GCC ist es möglich, die Beschickung, das Coaten und die Entleerung in weniger als einer Stunde zu realisieren.

Der Coater GCC wurde speziell für Contain-ment-Anwendungen bei gesichertem Betrieb auf einem OEB-Level von weniger als einem Nanogramm pro Kubikmeter entwickelt. Die Flexibilität ist durch mögliche Füllgrade von 10 bis 100 Prozent mit nur einer Trommel erreichbar. Je nach Einsatzgebiet hat der Kunde nun die Wahl zwischen einer vollperforierten Rundlochung oder der neuen Schlitzperforation.

MODCOS: Die bewährte kontinuierliche Nassgranulation und Direktverpressung

GCC: Effizientes Tablettencoaten unter Containment-Bedingungen

Glatt Integrated Process Solutions

Der Bedarf an kontinuierlichen Produktions-anlagen für Pharmaprodukte steigt, doch braucht es dafür Komplettlösungen aus einer Hand. Die optimale Lösung bietet das neue, erprobte, modulare und sehr flexible Kontikonzept MODCOS (Modular Conti-nuous Sytem) von Glatt.

Es handelt sich dabei um eine Mehrzweck-plattform, die auf die kontinuierliche Her-stellung von beschichteten Tabletten aus Pulver ausgelegt ist. Je nach Anforderungen wird das System zusammengestellt. Dabei wird die gesamte Prozesskette von der Pulverdosierung der Arzneistoffe (Active Pharmaceutical Ingredients, APIs) und sonstigen Bestandteile (Exipients) über die Nassgranulation, die Trocknung und die Tablettierung bis zum Tablettencoaten abgebildet. Die Prozesseinheiten sind in die übergeordnete Anlagensteuerung GlattView CONTI integriert. Die gleichblei-bende Produktqualität basiert auf den Messwerten der Process Analytical Techno-logy (PAT) und den entsprechenden Regel-kreisen und wird konstant sichergestellt. Damit läuft der vollautomatische Prozess rezepturgesteuert ab. „Track and Trace“ und „Fast Changeover“ sind ebenfalls sichergestellt.

Neues Innovation Center von GlattAuf 7 000 Quadratmetern können Kunden seit Oktober 2016 modernste Batch- und Kontiprozesse sowie Analysetechnik mit eigenen Produkten testen. Das Experten-team von Glatt unterstützt jeden Kunden bei der Prozessoptimierung unter Realbedingun-gen. Die Ausstattung bietet moderne Steuerungstechnik von Glatt, kombiniert mit integrierter Prozessüberwachung und -optimierung durch PAT-Systeme neuester Generation. Der umfangreiche Service umfasst auch Machbarkeitsstudien sowie die Konzept- und Anlagenentwicklungen für Chargen und Kontiprozesse gleichermaßen. So können mit dem Kunden gemeinsam neue Ideen entstehen.

Glatt ist der Pionier der Wirbelschicht- technologie und gehört zu den weltweit führenden Anbietern im Bereich des Life-Science-Anlagenbaus. Das Unterneh-men beschäftigt 2 000 Mitarbeiter in Europa, den USA, China und Indien. Die vier Kernbereiche von Glatt sind:1. Im Bereich Pharmaceutical Services

(PS) entwickelt und produziert Glatt feste, pharmazeutische und multipartikuläre Darreichungsformen.

2. Process Technology Pharma (PTP) entwickelt, fertigt und vertreibt komplexe Anlagenlösungen für den Pharmahersteller.

3. Process Technology Food, Feed & Fine Chemicals (PTF) entwickelt, plant und vertreibt Lösungen für die Nahrungs- und Futtermittel- sowie die chemische Industrie.

4. Process & Plant Engineering (PPE) plant und realisiert Anlagenerweite- rungen, Umbauten oder komplett neue Produktionsstätten.

Stellt man die Steuerung jedoch um und tauscht den Prozesseinsatz aus, können auf der gleichen Basismaschine Batchprozesse gefahren werden. Ist eine Anlage für den Batch- und MODCOS-Betrieb vorbereitet, bauen Bediener die beiden Betriebsweisen innerhalb weniger Minuten ohne Werkzeug um.

Zusammen mit Fette Compacting bietet Glatt zudem eine einzigartige Lösung für die Direktverpressung von Tabletten: Das MODCOS von Glatt lässt sich auf bis zu zehn Dosierer aufrüsten, die wiederum bis zu drei MODCOS Mischer beschicken. Anschließend läuft das vorbereitete Pulver zur Direktverpressung in die Tablettenpresse. Durch den geschlossenen Aufbau der MODCOS Anlage von der Pulverbeschickung bis hin zur beschichteten Tablette ist eine Produktion unter Containment-Bedingungen gewährleistet.

Der neue GCC-Tablettencoater mit geschlossener Füllung und Entleerung sowie Schlitzperforation.

Die MODCOS s-line ist einsetzbar für bis zu 15 Kilogramm Produktionsmaterial pro Stunde.

Das Glatt Innovation Center bietet Kunden Prozessanlagen in den Größen Labor, Pilot bis zum Produktionsmaßstab sowohl für Batch- als auch für Kontiprozesse für Leistungen bis 150 Kilogramm pro Stunde.

20 | we connect we connect | 21

Bis ein Pharmaprodukt auf den Markt kommt, sind zahlreiche Versuchsreihen nötig – gleichzeitig soll die Entwicklungs-phase aber möglichst effizient ablaufen. Mit dem LabScale Equipment bietet Harro Höfliger die Möglichkeit, bereits früh Prozessrisiken zu erkennen und Lösungen zu entwickeln. Hohe Kosten für Prozess-fehler, die bei der Neuentwicklung eines Produkts entstehen, lassen sich damit vermeiden. Zusätzliche Dienstleistungen wie die Pharma Services ermöglichen, das Produkt zu charakterisieren und das optima-le Dosierprinzip zu ermitteln. Zudem bietet Harro Höfliger Unterstützung bei der Auswahl und Umsetzung des Verfahrens. So werden beispielsweise flexible Entwick-lungsumgebungen bereitgestellt und Prototypen für Machbarkeitsstudien gebaut.

LabScale Equipment: From Lab to Production

[ALL YOU NEED] – auf den Kunden zugeschnittenHarro Höfliger, der Spezialist für pharma-zeutische Produktions- und Verpackungs-anlagen, hat seinen Sitz in der Nähe von Stuttgart. 2016 erzielte das Unterneh-men mit 1 100 Mitarbeitern mehr als 215 Millionen Euro Umsatz. 30 Prozent der Mitarbeiter sind allein in Forschung und Entwicklung beschäftigt. Auch im laufen-den Jahr wird Harro Höfliger zu den 500 wachstumsstärksten Unternehmen Deutschlands gehören.

Der internationale Erfolg des Unterneh-mens mit Niederlassungen in China, Tunesien, Indien, Kanada, Russland, der Schweiz, Singapur sowie in den USA basiert einerseits auf dem Wachstum in der Anlagenentwicklung. Andererseits punktet Harro Höfliger mit Know-how bei kunden-spezifischen Systemlösungen. Das Motto [ALL YOU NEED] ist dabei der passende Anspruch: Kunden können von der Labor-stufe bis zur kommerziellen Fertigung mit hoher Ausbringung in jeder Entwick-lungsphase mit Technologien rechnen, die zu 100 Prozent auf ihre Anforderungen zugeschnitten sind.

Ein erfolgreiches Beispiel für die kontinuier-liche Begleitung im Entwicklungsprozess ist die MetP Pharma AG: Ein komplett neu entwickelter nasaler Applikator soll hirnwirksame Moleküle in einer thixotropen Gelmatrix verabreichen. Die ersten Liquid-Dosierversuche funktionierten mit einer Laborpumpe, anschließend wurde der Prozess skaliert. Als wichtigen Meilenstein entwickelte Harro Höfliger dafür eine semi-automatische Prototypenanlage, um das Nasal Device zu befüllen und zu verschwei-ßen. Dazu integrierten die Experten eine Drehschieber-Kolbenpumpe sowie eine Ultraschall-Schweißstation in den Prototy-pen. Inzwischen bringt eine High-Speed-Anlage mit Drehkolbenpumpe und Vierfach-Dosierkopf bis zu 200 Einmalapplikatoren pro Minute aus. Die Pilotanlage bleibt weiterhin in Gebrauch: Auf ihr stellt der Kunde Musterprodukte für klinische Studien her.

Harro Höfliger begleitete den Kunden von Entwicklungsbeginn an. Auf eine semi-automatische Pilotanlage für Versuchsmuster folgte schließlich die vollautomatische Hochleistungsanlage mit einer Ausbringung von 200 Devices bei 25 Takten pro Minute.

Das innovative nasale Device ist ein Unit Dose Container mit gewölbtem Liquidreservoir und praktischem Pin, dessen Verschluss zur Applikation einfach abgedreht wird.

Passgenaue Prozesse für das Handling, blasenfreies Befüllen und Versiegeln des brandneuen Devices wurden gemeinsam mit dem Kunden entwickelt.

Drum Lab: Auch für kleinste MengenEine weitere Innovation ist der Pulvermikro-dosierer Drum Lab. Als semi-automatisches Laborgerät kann dieser Walzenfüller Kleinst-mengen von Pulver reproduzierbar dosieren. In der kommerziellen Produktion wird das Dosierprinzip eingesetzt, um Cartridges mit insulinhaltigem Pulver für Trockenpulver-Inhalatoren zu befüllen. Damit können Patienten mit Typ-1- und Typ-2-Diabetes sich deutlich leichter behandeln. Frei nach dem Motto: „Insulin inhalieren statt spritzen“.

22 | we connect we connect | 23

Die BLU 400 verpackt sowohl Ampullen und Vials mit der LiPro-Zuführung als auch Spritzen mit der SyPro-Zuführung. Geeignet für alle gängigen Spritzengrößen von 6,5 Millimeter bis 26 Millimeter Durchmesser verarbeitet die Zuführung bis zu 350 Produk-te pro Minute. Dank der Servosteuerung behandelt sie Spritzen (Syringe Products) aus Glas oder Kunststoff sehr schonend. Die Spritzen werden hängend an die Zufüh-reinheit befördert, in eine horizontale Position gebracht und in ein Prismenband abgelegt. Hier nimmt ein Vakuumsauger die Spritzen vorsichtig auf und legt sie positi-onsgenau in die Blisterhöfe.

SyPro-Zuführung für Spritzen: Dieses Zuführsystem legt alle gängigen Spritzengrößen positionsgenau in die Blisterhöfe ab.

Ampullen, Spritzen, Vials, Fläschchen, Karpulen oder Pens: Die BLU 400 ist exakt auf die Anforderungen des Pharmamarktes beim Verpacken von Liquida ausgerichtet.

Sensibler Umgang von Anfang an mit der SyPro-Zuführung

Die Uhlmann Pac-Systeme GmbH & Co. KG ist ein weltweit führender Systemanbieter für das Verpacken von Pharmazeutika in Blister, Flaschen und Kartons. Neben seinen innovativen Verpackungslinien bietet Uhlmann Beratung, Projektmanagement und umfangreiche Services aus einer Hand. Das Unternehmen gehört zur Uhlmann-Gruppe, die im Geschäftsjahr 2015/2016 mit rund 1 800 Mitarbeitern 292 Millionen Euro Umsatz erzielte.

Join our digital future Digitalisierung verändert die Wirtschaft rasant. Als Marktführer setzt sich Uhlmann dabei konsequent an die Spitze des digita-len Wandels im Pharma Packaging. Inno-vative Service- und Vertriebskonzepte sowie neue Geschäftsmodelle entstehen in direkter Zusammenarbeit mit unseren Kunden. Das Ergebnis dieser gemeinsamen Dynamik sind hocheffiziente, praxiser-probte Lösungen. Sie ebnen Pharmaunter-nehmen weltweit den Weg für zukünftige Erfolge.

Schonendes Handling sensibler Produkte bei gleichzeitiger Flexibilität: Das leistet das Verpackungssystem von Uhlmann mit bis zu 400 Blistern pro Minute. Es setzt sich nach dem Baukastenprinzip zusammen: Die Blistermaschine BLU 400, die Zuführung und die Kartonierer sind genau auf das jeweilige Produkt ausgelegt. Zudem stehen bei den Kartonierern mehrere Modelle mit entsprechenden Leistungs- und Format-bereichen zur Verfügung. Das Besondere an dem Verpackungssystem ist neben dem modularen Aufbau die Zuführung: Von ihr hängt die Effizienz des Gesamtsystems entscheidend ab. Je schonender das Handling zu Beginn, je vorsichtiger das Einlegen in die Blister, desto geringer das Risiko von Produktbeschädigungen, Still-ständen und zeitaufwendiger Reinigung. Vor allem bei hochwirksamen Stoffen werden bereits vorgefüllte Spritzen immer relevanter. Die sogenannten Fertiginjektionen werden laut Analysten immer häufiger produziert. Die vielen Vorteile dieser Darreichungsform von exakter Dosierung bis zu einfacher Handhabung machen sie zum Format der Zukunft.

Erfolg mit 360° Pharma Packaging

Ausgelegt auf das schonende, flexible und effiziente Verpacken von Liquida: das hochflexible Baukastensystem mit Blistermaschine BLU 400, SyPro-Zuführung für Spritzen und abgestimmtem Kartonierer

Für die Verarbeitung werden die Spritzen in Klemmpackungen in der Eindrückstation fixiert, in versetzter Reihenfolge. Die inte-grierte Positionskontrolle prüft, ob alle Produkte korrekt in die Blisterhöfe eingelegt wurden. Ein Kamerasystem inspiziert die Blister und steuert das Ausscheiden fehler-hafter Exemplare. Wird im Anschluss gesie- gelt, erfolgt dies mit konstanter Siegelzeit unabhängig von der Taktzahl und mit sofortiger Kühlung. Auch bei einem Maschi-nenstopp ist der temperaturempfindliche Inhalt der Spritzen geschützt: Die Kühlplatte fährt automatisch zwischen Siegelwerkzeug und Produkt ein. Eine ergonomische Arbeits-platzgestaltung, geringe Fallhöhen bei Störungen, schnelle Formatwechsel und leicht zu reinigende Bauteile unterstützen den Bediener zusätzlich.

Liquida schonend verpackenmit der BLU 400

EU

04

DE

www.excellence-united.de

Bausch+StröbelMaschinenfabrik Ilshofen GmbH & Co. KGParkstrasse 174532 IlshofenDeutschland

www.bausch-stroebel.de

Fette Compacting GmbHGrabauer Strasse 2421493 SchwarzenbekDeutschland

www.fette-compacting.de

Glatt GmbHProcess TechnologyWerner-Glatt-Strasse 179589 BinzenDeutschland

www.glatt.com

Harro HöfligerVerpackungsmaschinen GmbHHelmholtzstrasse 471573 Allmersbach im TalDeutschland

www.hoefliger.com

Uhlmann Pac-Systeme GmbH & Co. KGUhlmannstrasse 14–1888471 LaupheimDeutschland

www.uhlmann.de

![BlueSpice [facebook connect]](https://static.fdokument.com/doc/165x107/556227f2d8b42ad44d8b52f2/bluespice-facebook-connect.jpg)