Zusammenfassung - Physik-jena.de · 2017. 1. 19. · Zugversuch: Die häufigste und oftmals...

Transcript of Zusammenfassung - Physik-jena.de · 2017. 1. 19. · Zugversuch: Die häufigste und oftmals...

Zusammenfassung „Materialprüfung“

zur Lehrveranstaltung „Materialprüfung“ von Doz. Dr.-Ing. habil. Jürgen Dieter Schnapp

Friedrich-Schiller-Universität Jena Institut für Materialwissenschaft und Werkstofftechnologie

zusammengestellt von Erik Heurich 2006

2

Inhalt Übersicht über die Verfahren der Werkstoffprüfung 3Statische Festigkeits- und Verformungsprüfungen

Zugversuch Spannungs-Dehnungs-Diagramm Werkstoffkenngrößen aus dem Zugversuch

Werkstoffverhalten und Einflüsse auf die Werkstoffeigenschaften Zeitstandsversuche, Zeitstandsschaubild

Kenngrößen des Zeitstandsversuches Biege-, Druck-, Scher- und Torsionsversuche Weibullstatistik

4

Dynamische Werkstoffprüfungen Werkstoffverhalten bei dynamischer Beanspruchung Kerbschlagbiegeversuch Schwingversuch

17

Technologische Werkstoffprüfungen Prüfung der Umformbarkeit: Biege- und Faltversuch, Warm- Biege- Faltversuch, Warm- Stauchversuch, Hin- und Herbiegeversuch, Verwindeversuch, Wickelversuch Prüfung der Tiefziehfähigkeit: Tiefziehen nach Erichsen, Näpfchen- Tiefziehversuch Auf- und Durchhärtung: Stirnabschreckversuch nach Jominy

29

Bruchmechanische Prüfungen

34

Härtemessung Vickers, Brinell, Rockwell, Mikrohärteprüfung Dynamische Verfahren Indenterverfahren zur Untersuchung von Sonderwerkstoffen

47

Verschleißprüfung 67Korrosionsprüfung 72Zerstörungsfreie Werkstoffprüfung

Sichtprüfung, Eindringprüfung, Magnetpulverprüfung, Wirbelstromprüfung, Ultraschall, Durchstrahlungsprüfung

78

Schadensanalyse 92Quellenangaben 93Anhang 94

3

Vorwort: Liebe Kommilitonen, nach häufigen Nachfragen während der Evaluation ist nun endlich auch für Materialprüfung ein Skript verfasst worden. Dieses soll euch in erster Linie einen, wenn auch ausführlichen, Überblick über die zerstörende und die zerstörungsfreie Werkstoffprüfung sowie weiteren Gebieten, die mit Werkstoffprüfung zu tun haben. Auf den ersten Blick mag es vielleicht nach zu viel Stoff aussehen, aber selbst diese 118 Seiten tauchen noch nicht allzu tief in das Thema ein. Zu eurer Beruhigung kann ich euch sagen, dass auch nicht alles, was in dieser Lernhilfe zusammengefasst wurde, in der Prüfung drankommt. Andere, relevante Dinge sind wiederum nicht enthalten. Daher möchte ich euch in eurem eigenen Interesse bitten, trotz des Skriptes in die Vorlesung zu gehen. Randnotizen und Bemerkungen des Dozenten, die in der Vorlesung fallen, können außerdem dazu beitragen, den Stoff besser zu verstehen. Außerdem kann es immer wieder vorkommen, dass neue Themen, Änderungen in den Normen oder Berichtigungen des Skriptes in der Vorlesung besprochen werden. Wenn ihr stets die Vorlesung besucht und am Ende das wichtigste aus dem Skript noch mal für euch herausschreibt, dürfte das Bestehen der Prüfung letzten Endes ein Kinderspiel für euch sein. Viel Erfolg im weiteren Studienverlauf,

Erik Heurich.

4

Einteilung der Prüfverfahren Mechanisch-technologische Prüfverfahren z. B. Festigkeit, Verformung, Bruch Dimensionierung mechanisch beanspruchter Maschinen und Bauteile Charakterisierung von Bearbeitungseigenschaften (Umformbarkeit, Schweißbarkeit, Härtbarkeit) Bestimmung von Oberflächeneigenschaften Chemisch-physikalische Prüfverfahren Chemische Zusammensetzung, Struktur Charakterisierung von Struktur und Zustandsänderungen Beständigkeit gegen aggressive Medien (Korrosion) Untersuchungen des Gefügeaufbaus und von Zustandsänderungen Materialographie (Metallographie, Keramographie, Plastographie) physikalische Prüfverfahren z. B. mechanische, thermische, optische, elektrische und magnetische Eigenschaften Bestimmung von Dehnungen und Spannungen zerstörungsfreie Prüfung

5

Statische Festigkeits- und Verformungsprüfungen Zugversuch: Die häufigste und oftmals einfachste Methode, das Verhalten eines Werkstoffs bei Verformung zu untersuchen ist der Zugversuch. Dabei wird eine hantelförmige Probe in die Spannbacken der Zugmaschine eingespannt und bis zum Bruch gezogen.

Abb. 1: Spannungs-Dehnungs-Diagramm mit Streckgrenze Abbildung 1 zeigt ein typisches Spannungs-Dehnungs-Diagramm, wie es bei den meisten Bau- und Gebrauchsstählen zu sehen ist. Zunächst findet bei der Beanspruchung des Materials elastische Verformung statt, welche durch die Hooke’sche Gerade charakterisiert ist. Der Anstieg dieser Gerade ist der Elastizitätsmodul E und beschreibt den Widerstand des Werkstoffes gegen Verformung. Bei diesem Diagramm ist sehr schön der ausgeprägte Bereich zwischen elastischer und plastischer Verformung zu sehen. Dieses Phänomen, die so genannte Lüdersdehnung, erlaubt ein direktes Ablesen der oberen und unteren Streckgrenze ReH und ReL. Dieser Streckgrenzeneffekt ist auf das plötzliche Bewegen von Versetzungen im Gitter zurückzuführen. Jenseits des unstetigen Bereiches beginnt die plastische Verformung, die ihr Maximum in der Zugfestigkeit Rm hat. In diesem Punkt beginnt auch die Einschnürung des Materials, weshalb die Kraft, die zum Ziehen der Probe notwendig ist, geringer wird. Am Ende des Graphen bricht die Probe, wobei man an diesem Punkt die Bruchdehnung A ablesen kann, indem man eine Parallele der Hooke’schen Gerade am Punkt des Bruches anlegt und die Dehnung an der Abszisse abliest.

6

Abbildung 2: Spannungs-Dehnungs-Diagramm ohne Streckgrenze Während Abbildung 1 größtenteils nur für Stähle zutrifft, findet man meistens einen Spannungsverlauf, wie er in Abbildung 2 dargestellt ist. Dieses Diagramm ist typisch für Nichteisenmetalle und Stähle, die eine Wärmebehandlung (austenitische Stähle) oder eine mechanische Behandlung, das so genannte Dressieren erfahren haben. Wie man leicht sehen kann, gibt es bei diesem Graphen einen stetigen Übergang zwischen elastischem und plastischem Bereich, weshalb es sich als sehr schwierig erweist, die Streckgrenze des Materials zu ermitteln. Aus diesem Grund bedient man sich der Ersatzstreckgrenze, die in aktuellen Normen als 0,2% Dehngrenze bzw. 0,01% Dehngrenze bezeichnet wird. Dabei legt man eine Parallele der Hook’schen Gerade so an den Graphen an, dass sie eine plastische Verformung von 0,2% bzw. 0,01% anzeigt. Im Schnittpunkt mit dem Graphen kann man nun die 0,2% Dehngrenze bzw. die 0,01% Dehngrenze ablesen. Außer diesen beiden Diagrammen gibt es weitere charakteristische Spannungs-Dehnungsverläufe. So hat das Spannungs-Dehnungsdiagramm von spröden Materialien, allen voran Keramiken, keinen oder fast keinen plastischen Bereich, während dieser bei den meisten Polymeren wie Gummi oder Elastomeren sehr stark ausgeprägt ist (Abb. 3) Weiterhin können spezielle Effekte, abhängig von der Verformungsart auftreten (Abb. 4) .

7

Abb. 3: Spannungs-Dehnungsdiagramm eines vulkanisierten Gummis: A übervulkanisiert, B untervulkanisiert.

Abb. 4: Spannungs-Dehnungsdiagramm bei Kaltverstreckung

8

Kenngrößen: Spannung: Die Spannung gibt den Kraftaufwand, bezogen auf die Querschnittsfläche der Probe an, um diese zu verformen.

0sF

=σ [MPa]; ][ 2mmN

Dehnung: Die Dehnung gibt die Verformung der Probe in % an.

0

0

0 lll

ll −

=Δ

=ε [%]

Elastizitätsmodul: Der Elastizitätsmodul oder auch Young Modulus beschreibt den Widerstand des Werkstoffs gegen die Verformung. Je höher E ist, desto mehr Kraft muss man aufwenden, um die Probe um den gleichen Betrag zu verformen.

εσ ⋅= E

αεσ tan==E [GPa]; ][ 2mm

kN

Tabelle 1: E-Moduli für einige Werkstoffe Streckgrenze: Die Streckgrenze ist die Spannung, ab der der Werkstoff plastisch verformt wird. Die obere Streckgrenze wird anhand des Maximums vor dem ersten Abfalls der Kraft ermittelt (Abb. 1).

ReH: obere Streckgrenze (Higher yield strength) [MPa]; ][ 2mmN

ReL: untere Streckgrenze (Lower yield strength) [MPa]; ][ 2mmN

0,2% Dehngrenze/ 0,01% Dehngrenze: Kann die Streckgrenze aufgrund des stetigen Verlaufs des Spannungs-Dehnungs-Diagramms nicht direkt bestimmt werden (Abb. 2), wird graphisch die 0,2% Dehngrenze ermittelt. Seltener wird hingegen die 0,01% Dehngrenze verwendet Zugfestigkeit Die Zugfestigkeit Rm ist die aus dem Maximalwert der Spannung, die aus dem gesamten Kraft-Verformungsverlauf ermittelt wurde.

σ Spannung in MPa F Kraft in N s0 Querschnittsfläche der

unverformten Probe in mm² s Querschnittsfläche der Probe

in mm² sB Querschnittsfläche nach dem

Bruch E Elastizitätsmodul in GPa ε Dehnung in % l Messlänge in mm L0 Ausgangslänge in mm α Winkel zwischen Hook'scher

Gerade und Abszisse in °

Werkstoff Typische E-Moduli Allg. Baustahl 200-220 GPa Glas 70 GPa Keramik >400 GPa Cu und Cu-Legierungen 120 GPa Al und Al-Legierungen 70 GPa

9

Bruchdehnung: Die Bruchdehnung ist das Maß der relativen plastischen Verformung eines Werkstoffs (der elastische Anteil wird also abgezogen), bei der der Bruch der Probe eingetreten ist. Da die Bruchdehnung nach dem Kick'schen Ähnlichkeitsgesetz nur vergleichbar ist, wenn das Verhältnis von Messlänge L0 und Querschnittsfläche S0 konstant ist, werden normalerweise Proportionalstäbe verwendet. Das wird entsprechend gekennzeichnet: A10: langer Proportionalstab L0 = 10⋅d0 A5: kurzer Proportionalstab L0 = 5⋅d0 A5 ≈ (1,2⋅⋅⋅1,5)⋅A10 Die Bruchdehnung beinhaltet also nur den irreversiblen Verformungsanteil

0

0

0 sss

ssz B−

=Δ

= [%]

0

0

lll

A Bruch −= [%]

Brucheinschnürung: Die Brucheinschnürung Z gibt an, um welchen relativen Betrag sich der Querschnitt verringert hat.

0

B0

SSSZ −

= [%]

Poisson- oder Querkontraktionszahl: Da das Volumen bei der Verformung konstant bleibt, gibt es bei der Längenänderung gleichzeitig eine Querschnittsänderung. Die Querkontraktions- oder Poissonzahl ν gibt dabei das Verhältnis zwischen der Querverformung und der Längsverformung einer Probe (Abb. 5).

längs

quer

εε

ν = νmax= 0,5

Streckgrenzenverhältnis: Das Streckgrenzenverhältnis gibt das Verhältnis zwischen Streckgrenze und Zugfestigkeit an, wodurch man ermitteln kann, wie viel Spannungsreserve man nach Erreichen der Streckgrenze bis zum Bruch hat.

m

e

RR

zulässige Spannung: Die zulässige Spannung lässt sich nicht direkt aus dem Spannungs-Dehnungs-Diagramm ablesen, jedoch mittels Sicherheitsfaktor S errechnen. Sie ergibt sich aus dem Quotienten aus oberer Streckgrenze bzw. Dehngrenze und dem Sicherheitsfaktor. S liegt dabei zwischen 1 und 5 (5= höchste Sicherheitsansprüche, z.B. in der Luftfahrt verwendet).

SReH

zulσ [MPa]; ][ 2mmN

Abb. 5: Verformung einer prismatischen Probe

10

Kompressionsmodul: Das Kompressionsmodul beschreibt den nötigen allseitigen Druck, der nötig ist, um eine bestimmte Volumenänderung hervorzurufen.

VVp

K 0

Δ⋅−

=

spezifische Formänderungsarbeit: Die spezifische Formänderungsarbeit wird durch die Fläche unter der σ-ε-Kurve ermittelt.

∫=

=

⋅=Bruch

dWS

εε

ε

εσ0

Werkstoffverhalten und Einflüsse auf die Werkstoffeigenschaften: Werkstoffe können sich, je nach Umgebungsbedingungen verschiedentlich verhalten. So werden Metalle mit zunehmender Temperatur zäher und duktiler, während sie bei tiefen Temperaturen spröde Eigenschaften annehmen können. Mit Erhöhung der Temperatur ändern sich jedoch auch die Kennwerte der Metalle, wie dies in Abbildung 6 dargestellt ist. Sowohl Zugfestigkeit als auch die Streckgrenze nehmen mit zunehmender Temperatur ab. Des Weiteren verringert sich der Anstieg der Hook’schen Geraden und somit das E-Modul. Der Streckgrenzeneffekt, welcher bei 300K stark ausgeprägt und bei 600K noch immer zu beobachten ist, verringert sich und verschwindet bei 800K schließlich vollständig. Bei Polymeren verhält es sich ähnlich.

Abb. 6: Änderung der Spannungs-Dehnungskurve mit zunehmender Temperatur Die Änderung der Temperatur ist jedoch nicht das einzige Mittel, um die Werkstoffeigenschaften zu ändern. Wie schon erwähnt, ist die Lüdersdehnung bei einigen Materialien nicht erwünscht, da dadurch Nachteile für die Weiterverarbeitung entstehen. Eine Wärmebehandlung kommt jedoch oftmals nicht in Frage, zumal dadurch gezielt eingestellte Werkstoff- und Gefügeeigenschaften verloren gehen (Martensitbildung). Eine andere Möglichkeit besteht in der mechanischen Verformung, dem so genannten dressieren. Dabei wird das Material zwischen zwei Walzen eingespannt (Der Vorgang geht mit entsprechendem Werkzeug, z.B. Ziehstein, auch bei anderen Verarbeitungsschritten als dem Walzen) und mit einer definierten Kraft gezogen. Dadurch werden weitere Versetzungen eingebracht, die dem Streckgrenzeneffekt entgegenwirken.

Κ Kompressionsmodul p Druck V0 Ausgangsvolumen ΔV Volumenänderung

11

Zeitstandsversuche Oftmals ist es nicht ausreichend, lediglich das Werkstoffverhalten bei der Verformung zu wissen, Viele Endprodukte sind im späteren Einsatz starken Beanspruchungen ausgesetzt. So ziehen zum Beispiel die Triebwerke eines Flugzeuges über den gesamten Betriebszeitraum an den Pylonen, an denen sie aufgehängt sind. Zeitstandsversuche können daher sehr aufschlussreich über das Langzeitverhalten eines Materials sein, wobei hier vor allem besondere Beanspruchungen wie erhöhte Temperatur oder Gefügeänderungen interessant sind, nicht zuletzt wegen den sich ändernden Materialeigenschaften mit zunehmender Temperatur (Abb. 6). Bei Zeitstandsschaubildern wird das Kriechverhalten beobachtet, indem die Dehnung, die Dehngeschwindigkeit oder die Zeitstandsfestigkeit des Materials über die Dauer seiner Belastung mit einer konstanten Kraft aufgetragen (Abb. 7 und 8). In Abbildung 9 ist die Anfertigung eines solchen Zeitstandsschaubildes dargestellt. Ermittlung des zeitabhängigen Festigkeits- und Verformungsverhaltens bei ruhender Beanspruchung in Abhängigkeit von der Beanspruchungstemperatur und –zeit

• deutliche Kriechvorgänge bei T > TS • Gefügeänderungen

Abb. 7: Zeitstandsschaubilder

12

Abb. 8: verschiedene Bereiche beim Zeitstandsversuch I: Primärkriechen: Verformung sorgt für zunehmende Dehnung mit der Zeit Anstieg der Kurve II: Sekundärkriechen: linearer Anstieg; Gleichgewicht von Versetzungsauflösung (Diffusion) und Versetzungsneubildung (Umformung) III: Tertiärkriechen: Anstieg der Kriechgeschwindigkeit Anstieg der Kurve; anschließend Bruch

Abb. 9: Anfertigen eines Zeitstandsschaubildes

13

Kenngrößen: Bruchzeit: Zeit bis zum Bruch der Probe t [h] Zeitstandsfestigkeit: Die Zeitstandsfestigkeit ist die Prüfspannung, die bei einer bestimmten Prüftemperatur T nach einer bestimmten Beanspruchungsdauer t zum Bruch der Probe führt.

Rm/T/t bei der Zeit t und der Temperatur T [MPa]; ][ 2mmN

Dauerstandsfestigkeit: Die Dauerstandsfestigkeit ist die Spannung, die von einem Werkstück dauerhaft ertragen werden kann, ohne dass es zum Bruch kommt.

Rmax [MPa]; ][ 2mmN

Zeitstandskriechgrenze (Zeitdehngrenze) Die Zeitstandskriechgrenze ist die Spannung, bei der bei gegebener Prüftemperatur T nach einer Prüfzeit t die bleibende Dehnung A (A= 0,1; 0,2; 0,5; 1%) erreicht wird.

RpA/T/t [MPa]; ][ 2mmN

Zeitstandsbruchdehnung: Die Zeitstandsbruchdehnung ist die bleibende Dehnung nach dem Bruch einer Probe bei gegebener Prüftemperatur T und Bruchzeit t A5/T/t [%] Zeitstandsbrucheinschnürung: Die Zeitstandsbrucheinschnürung ist die Einschnürung der Probe bei gegebenen T und t nach dem Bruch, analog zur Brucheinschnürung im Zugversuch.

14

Druckversuch: Der Zugversuch ist zwar ein sehr häufig angewandter Materialtest, kann jedoch nicht bei allen Materialien verwendet werden. Je nach Verwendungszweck müssen Werkstoffe, zum Beispiel Lagerwerkstoffe oder Baustoffe weniger Zug- als viel mehr Druckbeanspruchungen standhalten. Des Weiteren vertragen spröde Materialien wie Keramiken oder spröde Gusslegierungen fast keine Zugspannungen, weswegen ihre Werkstoffkenngrößen im Druckversuch ermittelt werden.

Abb.: 10: Spannungs-Dehnungs-Diagramme eines Duckversuchs für verschiedene Werkstoffe: 1) Graugusslegierung; 2) weicher Stahl; 3) Zink; 4) Blei In Abbildung 11 ist das unterschiedliche Verhalten der Materialien schematisch gezeigt. Da durch die Druckmaschine ständig Material aus beiden Richtungen nachgeschoben wird, muss das Material in der Mitte versuchen, nach außen auszuweichen. Daher gibt es bei duktilen Werkstoffen eine deutliche Ausbauchung der Probe analog zur Einschnürung beim Zugversuch. Hingegen gibt es beim Sprödbruch lediglich eine glatte Bruchfläche, die im Gegensatz zum Zugversuch nicht senkrecht zur Beanspruchungsrichtung liegt.

duktil spröde Abb. 11: Werkstoffverhalten beim Druckversuch

15

Kenngrößen: Spannung: Die Spannung gibt den Kraftaufwand, genormt auf die Querschnittsfläche der Probe an, um diese zu verformen.

0sF

D =σ [MPa]; ][ 2mmN

Quetschgrenze: Analog zur Streckgrenze im Zugversuch beschreibt die Quetschgrenze den Beginn der plastischen Verformung. Stauchung: Die Stauchung gibt die Verformung der Probe in % an.

0

0

0 lll

ll −

=Δ

=ε [%]

0,2% Stauchgrenze/ 2% Stauchgrenze: So, wie die Quetschgrenze das Analogon zur Streckgrenze ist, gibt es analog zur Dehngrenze die Stauchgrenze. Bruchstauchung: Die Bruchstauchung ist das Maß der Verformung eines Werkstoffs, bei der der Bruch der Probe eintritt.

0

0

lll Bruch

dB−

=ε [%]

Biegeversuch: Eine weitere mechanische Prüfart ist der Biegeversuch. Dabei wird zwischen Dreipunkt- und Vierpunkt-Biegeversuch unterschieden (Abb. 12). Dieser Test wird bei duktilen Werkstoffen zur Bestimmung der Biegefließgrenze und des größtmöglichen Biegewinkels verwendet. Außerdem findet der Biegeversuch bei der Ermittlung der Biegefestigkeit bei spröden Werkstoffen

Verwendung. Abb. 12: Drei- (a) und Vierpunktbiegung (b) im Vergleich

16

Kenngrößen: Dreipunktbiegung Vierpunktbiegung

4max,s

bLF

M⋅

= mFM b ⋅=max,

WLF s

b ⋅⋅

=4max,σ

WmF

b⋅

=max,σ

Durchbiegung:

JELF

f s

⋅⋅⋅

=48

Widerstandsmoment:

prismatische Probe: 6

2hbW ⋅=

zylindrische Probe: 3

32dW ⋅=

π≈ 0,1⋅d³

axiales Trägheitsmoment:

prismatische Probe: 12

3hbJ ⋅=

zylindrische Probe: 4

64dJ ⋅=

π≈ 0,05⋅d4

Weibull- Statistik: Die Weibull- Statistik ist ein Thema aus der theoretischen Werkstoffprüfung und daher schwer zu erklären und schwer zu verstehen, aber ich versuche es trotzdem mal. Ursprünglich kommt die Weibull- Statistik oder auch Weibull- Verteilung aus der Mathematik und geht auf den Schweden Waloddi Weibull zurück. Wie auch die Gauß- Verteilung ist die Weibull- Verteilung eine statistische Verteilungsfunktion, die jedoch breiter und unsymmetrischer als eine Gauß- Funktion ist. Da Festigkeitswerte in der Materialprüfung oftmals so breit gefächert sind, dass sie nicht mehr in die Gauß- Verteilung reinpassen, verwendet man meistens die Weibull- Statistik, um auch diese Werte erfassen zu können. Der Weibull-Modul m gibt dabei an, wie weit die Streuung ist. Ein niedriger Modul bedeutet eine große Streuung, ein hoher Modul eine niedrige Streuung. Wie man sehen kann, ist für ein Weibull-Modul m= 10 das Verhältnis der Spannungen bei Drei- und Vierpunktbiegung nur noch 1,2.

m

B

B m1

4

3

22

⎟⎠⎞

⎜⎝⎛ +

=σσ

Für m= 10: 2,14

3 ≈B

B

σσ

Volumenänderung:

m

VV

1

2

1

1

2⎟⎟⎠

⎞⎜⎜⎝

⎛=

σσ Das Volumen beeinflusst stark die Festigkeit eines Bauteils.

Mb,max Max. Biegemoment σb,max Max. Biegespannung σ Festigkeit fmax Max. Durchbiegung F Durchbiegung F Aufgewandte Kraft Ls; m Geometrische Größen der

Probe (siehe Abb. 12) W Widerstandsmoment J Trägheitsmoment m Weibull-Modul σ3Β Festigkeit 3-Punkt-Biegung σ4Β Festigkeit 4-Punkt-Biegung V Volumen

17

σ2/σ1 V1/V2 m = 5 m = 10 m = 20 m = 301:2 0,87 0,93 0,97 0,98 1:5 0.72 0,85 0,92 0,95 1:10 0,63 0,79 0,89 0,93 1:20 0,55 0.74 0,86 0,90 1:50 0,46 0,68 0,82 0,88 1:100 0,40 0,63 0,79 0,86

Tabelle 2: Festigkeitsverhältnisse bei verschiedenen Volumenrelationen und Weibull-Moduli Scherversuch: Zur Prüfung von Schrauben, Nieten, Stiften und Passfedern ist es notwendig, die Scherfestigkeit des Werkstoffes zu kennen bzw. das Verhalten des Materials bei Scherbeanspruchung. Dazu ist der Scherversuch das geeignete Mittel der Wahl. Dabei wird das Werkstück zwischen zwei Stempel gespannt, welche aneinander vorbei gleiten und so den Werkstoff zerteilen (siehe Abb. 13) Schere. Ein Problem stellt jedoch der Abstand zwischen den beiden Stempeln dar. Da dieser nicht unendlich klein sein kann, treten zusätzlich zu der Scherbeanspruchung Biegespannungen im Werkstück auf. Eine Abwandlung der Scherung ist das Stanzen, wobei das Verhalten des Materials durch den Lochversuch getestet wird.

F

F Abb. 13: Scherversuch Kenngrößen:

Scherfestigkeit:

0, 2 s

FBB ⋅

=στ

Für zylindrische Proben gilt:

2,2

dFB

B ⋅⋅

=π

τ σ

18

Torsionsversuch: „Nach fest kommt ab.“, heißt ein altes Schraubersprichwort und nicht zuletzt deshalb darf man zum Beispiel die Radschrauben am Auto nur mit einem vom Hersteller angegebenen Drehmoment festschrauben. Damit der Hersteller weiß, was die Schrauben aushalten, ist der Torsionsversuch ein gutes Prüfmittel. Aber nicht nur Schrauben, sondern auch Wellen, Achsen, Drähte und Federn werden durch Torsion beansprucht und sollten daher geprüft werden.

Abb. 14: Torsionsversuch Kenngrößen (siehe Abb. 14): Torsionsmoment:

dFM t ⋅= Schubzahl

τγβ =

Drillung

dγδ ⋅

=2

Verdrehfestigkeit

p

t

WM

=maxτ

für zylindrische Proben:

3max,16

dM t

O ⋅=

πτ

Gleitmodul

γτ max=G

Verdrehwinkel

dL⋅⋅

=γψ 2

FB Bruchkraft τσ,B Scherfestigkeit s0 Anfangs-Querschnittsfläche d Durchmesser γ Schiebung τ Randschubspannung ψ Verdrehwinkel F Kraft L Probenlänge

19

Verfahren mit dynamischen Beanspruchungen: Im letzten Kapitel wurden zahlreiche statische Methoden zur Bestimmung von Werkstoffkenngrößen bzw. zur Prüfung von Werkstücken und –stoffen. In vielen Fällen ist dies jedoch nicht ausreichend, da die aus den geprüften Materialien gefertigten Produkte wechselnden Beanspruchungen ausgesetzt sind. So rotiert zum Beispiel eine Achse, während aus einer einzigen Richtung die Last des Fahrzeugs wirkt, so dass der Werkstoff eine zyklische Beanspruchung erfährt. Andererseits wirken bei einer Türklinke in unregelmäßigen Zeiträumen Kräfte beim vertikalen Herunterdrücken und zurückschnellen der Klinke sowie beim Öffnen der Tür durch horizontales Ziehen. Daher werden dynamische Prüfverfahren angewandt, um das Verhalten bei schlagartiger (Kerbschlagbiegeversuch) oder wechselnder Beanspruchung zu untersuchen. Kerbschlagbiegeversuch: Im Vergleich mit stetiger Beanspruchung kann sich der Werkstoff bei plötzlich eintretenden Lasten ganz anders verhalten, als man das vielleicht vermutet. Schlagartige Lasten führen zu einem spröden Verhalten, wobei bei spröden Werkstoffen ein kleiner Riss bereits katastrophale Folgen haben kann. Der Kerbschlagbiegeversuch untersucht daher das Bruchverhalten des Materials bei schlagartiger Beanspruchung, wobei eine Kerbe in die unter Zug beanspruchte Seite des Prüflings eingearbeitet wurde, wie in Abbildung 16 zu sehen ist.

tE

t ∂⋅∂

=∂∂ σε schlagartige Beanspruchung: 1110 −−>

∂∂ s

tε

Eine hohe Verformungsgeschwindigkeit t∂

∂ε bedeutet demnach auch eine hohe Spannungs-

Änderung und daraus folgend Erhöhung von Streckgrenze, Zugfestigkeit, Härte und Sprödigkeit. Einfluss der Verformungsgeschwindigkeit auf das Werkstoffverhalten

für unlegierte Stähle gilt: ⎟⎠⎞

⎜⎝⎛

∂∂

⋅+= −

tmAReH

εlogloglog 1

A Konstante m Einfluss von dε/dt auf die

Versetzungsbildung

20

Abb. 15: Abhängigkeit der Bruchspannung und der Streckgrenze von der Temperatur und der Verformungs-Geschwindigkeit bei gekerbten Proben Bereich I: T < T1 σB < Re Sprödbruch, Niederspannungsbruch Bereich II: zwischen T1 und T2 σB ≈ Re beginnende plastische Verformung, trotzdem Spaltbruch Niederspannungsbruch Bereich III: T > T2 zunächst stabiler Rissfortschritt, dann instabile

Rissausbreitung (Verformungs- + Sprödbruch) Bereich IV: T > T3 Zähbruch, stabil Der Prüfling wird beim Kerbschlagbiegeversuch auf ein Auflager gelegt, wobei die Enden der Probe jeweils an einem Widerlager anliegen. Die Kerbe zeigt dabei in die Schwingrichtung des Hammers. Anschließend wird der Hammer bis zu einer definierten Auslenkhöhe angehoben und fallengelassen. Der Schleppzeiger zeigt den Steigwinkel des Hammers nach dem Durchschlagen der Probe. Zweckmäßigerweise ist eine Finne, also ein V-Ausschnitt in den Hammer eingearbeitet, der gewährleistet, dass die Probe von einer definierten Fläche des Hammers getroffen wird. Eine schematische Zeichnung der Versuchsanordnung ist in Abbildung 16 zu sehen.

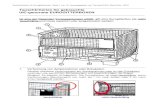

Abb. 16: Kerbschlagprobe

21

Abb. 17: Kerbschlagprüfmaschine nach Charpy Die resultierende Kerbschlagarbeit ergibt sich dabei aus der Differenz von Fallarbeit und Steigarbeit des Hammers und ist ein Maß für die Zähigkeit des Werkstoffs. Fallarbeit: 11 hFW G ⋅= Steigarbeit: 22 hFW G ⋅= Die Höhen h1 und h2 errechnen sich aus der Länge des Pendels und den vorher und nachher abgelesenen Winkeln α und β. Kerbschlagarbeit: )( 2121 hhFWWA GV −⋅=−=

22

Abb. 18: Kerbschlagarbeit in Abhängigkeit von Werkstoffauswahl und Prüftemperatur:

a) duktiles Material (Ni, fcc-Stähle, austenitische Stähle; b) bcc-Stähle; c) sprödes Material (Glas, Keramik)

Abb. 19: Temperatureinfluss beim Kerbschlagbiegeversuch; TÜ: Übergangstemperatur

23

Abb. 20: Stähle mit unterschiedlichem Kohlenstoffgehalt

Abb. 21: Stahl mit unterschiedlichen Behandlungszuständen

24

Abb. 22: Einfluss der Werkstoffeigenschaften: 1: sprödes Verhalten; 2: duktiles Verhalten; 3: zähes Verhalten

Abb. 23: Verlauf des Kerbschlagbiegeversuchs I: elastisch-plastische Verformung II: Rissbildung III: Rissausbreitung FS: Schlagkraft zur Risseinleitung Fc: Schlagkraft zur instabilen Rissausbreitung F0: Schlagkraft bei Rissarretierung

25

Dauerschwingversuche: Viele Schäden entstehen nicht durch spontanes Bauteilversagen sondern durch Dauerbrüche, die über einen längeren Zeitraum durch wechselnde Beanspruchungen aus einer Fehlerquelle, die einen Anriss initiiert (Korngrenzenstörungen, heterogen eingelagerte Gefügebestandteile, äußere Kerben am Bauteil) gewachsen sind, bis sie schließlich das Bauteil durch Querschnittsabnahme so geschwächt haben, dass dieses versagt. Dauerbrüche können dabei durch eine hohe Schwingbeanspruchung oder durch hohe Schwingspielfrequenzen entstehen. Zu erkennen sind sie dabei anhand der Bruchfläche, da man meistens an dieser Haltelinien die Rissinitiierung und eine Restbruchfläche erkennen kann, wobei letztere meistens einen Sprödbruchcharakter hat. Um die Dauerfestigkeit, also die Widerstandskraft gegenüber schwingender Belastung zu ermitteln, wird der Dauerschwingversuch angewandt. Dabei wird zwischen regelmäßigen und unregelmäßigen Belastungen unterschieden, die je nach Verwendungszweck des Bauteils im Versuch simuliert werden können. Außerdem wird zwischen drei verschiedenen Beanspruchungsbereichen unterschieden: Zugschwellbereich: σm ≥ σa, σo und σu positiv Wechselbereich: σm < σa, σo und σu verschiedene Vorzeichen Druckschwellbereich: σm ≥ σa, σo und σu negativ Werkstoff Rm Rp,0,2 σzul. N/mm2 N/mm2 N/mm2 vergütet statisch schwell. wechsel- C35 650 420 220 170 130 40Mn4 900 650 320 240 190 42CrMo4 1100 900 370 300 240 Tabelle 3: verschiedene zulässige Spannungen für ausgewählte Werkstoffe und Beanspruchungen Weitere Beanspruchungsmöglichkeiten sind in Tabelle 3 zusammengestellt.

0 Abb. 24: Spannungsverlauf beim Dauerschwingversuch σo: Oberspannung; σm: Mittelspannung; σu: Unterspannung; σa: Spannungsausschlag

26

Beanspruchungsmöglichkeiten Einstufenversuch

Mehrstufenversuch Randomversuch Betriebslastenversuch

Beanspruchungsart Zug Druck Biegung Umlaufbiegung Torsion

Beanspruchungsparameter Spannung Dehnung

Spannungszustand einachsig mehrachsig

Prüffrequenz niedrig (< 5 Hz) mittel (< 30 Hz) hoch (> 30 Hz)

Versuchsobjekt glatter Probestab gekerbter Probestab Formelement Bauteil Baugruppe Anlage

Umgebungsbedingungen hohe oder niedrige Temperatur Luftfeuchtigkeit Vakuum korrosive Medien Strahlung

Tabelle 4: Auswahl an Parametern, die beim Dauerschwingversuch variiert werden können. Wöhler-Kurve: Trägt man die Spannungen, unter denen die Bauteile versagen über der Nennlastspielzahl auf, erhält man eine Wöhlerkurve. Anhand dieses Diagramms kann man für einen bestimmten Werkstoff Festigkeitswerte für eine bestimmte Spielzahl, z.B. Dauerschwingfestigkeit oder auch die Anzahl der Zyklen, die ein Werkstoff bei gegebener Belastung aushält, ermitteln. Werkstoff NG Stahl ∼ 107 Cu und Cu-Legierungen ∼ 5⋅107 Leichtmetalle ∼ 108 Polymere meist nicht bestimmbar Tabelle 5: Grenzlastspielzahlen für einige Werkstoffe

27

Abb. 25: typische Wöhlerkurve: Dauerschwingfestigkeit σAD, hier mit SaD gekennzeichnet, ab Grenzlastspielzahl NG

Abb. 26: Risswachstumskurve (schematisch) Bereich A: Risswachstum bei ΔK > ΔK0, bei ΔK < ΔK0 nichtausbreitungsfähige Risse Bereich B: kontinuierliches Risswachstum mit Schwingungsstreifenbildung Bereich C: Annäherung an das statische Bruchverhalten Im Bereich B existiert bei logarithmischer Auftragung ein linearer Verlauf des Risswachstums: ⇒ Dehnungswechselversuche (konstante Dehnungsamplitude)

28

m)K(CdNda

Δ⋅=

C, m: Konstanten, die von Werkstoff und Belastungsbedingungen abhängen Kenngrößen: Dauerschwingfestigkeit σAD: Die Dauerschwingfestigkeit (Dauerfestigkeit) ist der maximale Spannungsausschlag (Zug, Druck, Biegung, Verdrehung usw.) um eine gegebene Mittelspannung den eine Probe beliebig oft erträgt, ohne zu brechen. Dieser Kurvenverlauf tritt jedoch bei z.B. kfz-Metallen nicht auf. Gestaltsfestigkeit: Die Gestaltsfestigkeit ist die Dauerfestigkeit eines fertigen Bauteils. Sie berücksichtigt alle konstruktiv bedingten und durch das Formgebungsverfahren erzeugten äußeren Kerben. Grenzlastspielzahl NG: Wird die Grenzlastspielzahl überschritten, ohne dass das Bauteil bricht, spricht man von einem dauerfesten Bauteil. Oberfläche Dauerfestigkeit [N/mm²] glatt (ohne Kerb) 280 Rundkerb 180 Rechteckkerb 125 Tabelle 6: Dauerfestigkeit in Abhängigkeit von der Kerbgestaltung Bei niedrigzyklischer Ermüdung

CN plBn =⋅ε MANSON-COFFIN-Beziehung NB: Zahl der Schwingspiele bis zum Bruch εpl: Amplitude der plastischen Dehnung C: n experimentell zu bestimmende Konstanten Dauerfestigkeitsschaubild (nach Smith) Stellt man Wöhlerkurven aus mehreren Belastungsfällen zusammen, kann man ein Dauerfestigkeitsschaubild nach Smith erstellen. Um ein solches Diagramm zu erstellen, werden die Ober- bzw. Unterspannung σo und σu in zwei Graphen über der verwendeten Mittelspannung σm auf der Abszisse aufgetragen. Die beiden so entstandenen Graphen schließen den Bereich der Dauerfestigkeit ein; alles, was außerhalb ist wird also nach einer gewissen Zeit zum Bruch führen. Die Abszisse kann man in die verschiedenen Belastungsfälle untergliedern: Die Wechselfestigkeit (σm = 0) wird auf der Ordinate angegeben. Die Schwellfestigkeit ist vom Schnittpunkt der Grenzlinien mit der Abszisse nach oben oder unten aufgetragen.

29

Mit zunehmender Mittelspannung nähern sich die beiden Grenzlinien, d. h. der ertragbare Spannungsausschlag σA wird kleiner. Im Schnittpunkt ist σA = 0 (statische Zugfestigkeit Rm). Im gestrichelten Bereich liegen plastische Verformungen vor. Deshalb wird bei Re begrenzt. Eine Gerade, die zwischen den beiden Schnittpunkten gezogen wird (Strich-Punkt-Linie) ergibt dabei die Grenze zwischen Ober- und Unterspannung.

Abb. 27: Smith- Diagramm Im vereinfachten Dauerfestigkeitsdiagramm werden nur Geraden eingezeichnet, was oftmals zu einer anschaulichen Darstellung führt.

30

Abb. 28: Vereinfachtes Dauerfestigkeitsdiagramm σm: Mittelspannung; σA: Spannungsausschlag; σSch: Schwellfestigkeit; σW: Wechselfestigkeit; Re: Streckgrenze Technologische Verfahren: Bisher wurden Verfahren der Materialprüfung erörtert, die der Bestimmung von Werkstoffkenngrößen bzw. –kennwerten oder zur Überprüfung auf Haltbarkeit bei dynamischen oder statischen Belastungen dienten. Jedoch braucht man die Haltbarkeit nicht überprüfen, wenn man nicht weiß, ob man den Werkstoff überhaupt bearbeiten kann. Daher sind technologische Verfahren notwendig, die den Werkstoff auf

Umformbarkeit Zerspanbarkeit Schweißbarkeit Härtbarkeit

prüfen. Prüfung der Umformbarkeit: Biege- und Faltversuch: Bei diesem Versuch wird getestet, ob der Werkstoff oder eine Schweißverbindung entsprechend den Kundenanforderungen verformt werden kann. Dazu wird eine Seite eingespannt und die andere Seite um einen bestimmten Winkel gebogen. Dabei wird überprüft, ob der Werkstoff reißt (Abb. 29 a+b). Abweichend dazu kann man den Werkstoff oder die Schweißnaht bis zur ersten Rissbildung biegen und dann den Winkel ausmessen (Abb. 29 c). Beim Faltversuch wird die Probe um einen z.B. zylindrischen Stempel herum gebogen, bis ein Biegewinkel von 180° erreicht wurde (Abb. 29 d). Beim Faltversuch gibt es außerdem die Varianten Kerbfaltversuch und Doppelfaltversuch.

31

Abb. 29: Verschiedene Möglichkeiten des Biegeversuchs (a-c) und des Faltversuchs (d) Warm- Biege- Faltversuch: Was im kalten Zustand geht, muss natürlich auch im warmen Zustand funktionieren. Soll das Material bei höheren Temperaturen verformt werden, ist ein Test unter entsprechenden Bedingungen notwendig. Dazu gibt es grundlegend zwei Varianten:

Rotbruchversuch: Das Material wird erwärmt, bis es rot glühend ist (rotwarm), was bei Stahl bei ungefähr 750-1000°C der Fall ist, und dann verformt. So wird zum Beispiel die Rotbrüchigkeit bei Stählen mit erhöhtem Schwefelgehalt untersucht.

Blaubruchversuch: Das Material wird so lange erwärmt, bis es eine dunkelrote Farbe erhält, was bei ungefähr 700°C der Fall ist. Bei 300°C wird das Material dann gebogen. Da es dann eine blaue Anlassfarbe hat, wird dieser Versuch Blaubruchversuch genannt

Warm- Stauchversuch: Dieser Versuch findet zum Beispiel zum Prüfen von Nieten eingesetzt. Dazu wird ein Zylinder mit einer Höhe von einfachem bis doppeltem Durchmesser gestaucht und die erreichte Höhendifferenz bis zum Bruch oder Riss gemessen.

Abb. 30: Warmstauchversuch:

32

h= d…2.d

0

0

hhh −

=ε

Hin- und Herbiegeversuch, Verwindeversuch, Wickelversuch: Hin- und Herbiegeversuch: Feinbleche bis 3mm werden mit einem Ende eingespannt und so lange um 90° hin- und hergebogen, bis ein Riss oder Bruch entsteht. Verwindeversuch: Drähte von 0,3…8mm Durchmesser werden eingespannt und um die Längsachse verdrillt, bis sie brechen. Wickelversuch: Ein beschichteter Draht wird um einen Zylinder gebogen, um die Haftfestigkeit des Überzugs zu prüfen.

Abb. 31: Hin- und Herbiegeversuch Verdrillungsversuch Wickelversuch Prüfung der Tiefziehfähigkeit: Für verschiedene Metallerzeugnisse werden Produktionsschritte angewandt, bei denen gute Tiefzieheigenschaften benötigt werden. Um diese Eigenschaften zu testen wird ein Tiefziehversuch durchgeführt. Zwei Möglichkeiten seien hier kurz erklärt: Tiefziehen nach Erichsen: Beim Erichsen-Tiefziehtest wird ein Blech zwischen eine Matrize und ein Gegenmatrize eingeklemmt. Anschließend drückt eine Kugelkalotte auf das Blech und drückt dieses durch ein Loch in der Matrize.

Abb. 32: Erichsen- Tiefung schematisch und Foto

33

Näpfchen-Tiefziehversuch: Der Näpfchen-Tiefziehversuch ist ähnlich aufgebaut wie der Erichsen-Tiefziehversuch, jedoch wird statt der Kugelkalotte ein zylindrischer Stempel verwendet. Durch die 90°-Winkel des Zylinders stellt dieser Versuch strengere Anforderungen an das Material. Man kann jedoch nicht nur feststellen, ob ein Werkstoff beim Tiefziehen reißt, sondern auch andere Phänomene bei der Verformung, zum Beispiel Zipfelbildung aufgrund von Texturen (Abb. 33 links) oder Oberflächenveränderungen (Orangenhaut, siehe Abb. 32 rechts) feststellen, welche bei der Verarbeitung das Produkt unbrauchbar machen würden.

Abb. 33: Näpfchenziehversuch mit und ohne Zipfelbildung Auf- und Durchhärtung: Stirnabschreckversuch nach Jominy Bei vielen Teilen des Maschinenbaus ist eine große Härte bei gleichzeitig hoher Zähigkeit nötig, so zum Beispiel bei Zahnrädern, Wellen und Lagern. Das Problem dabei stellt der indirekte Zusammenhang zwischen Härte und Sprödigkeit dar. Wird ein Halbzeug oder ein Produkt gehärtet, wird es meistens auch spröder. Dies kann umgangen werden, indem man sich der Auf- bzw. Durchhärtung bedient. Hierdurch ergibt sich ein Härtegradient, der eine große Oberflächenhärte bei gleichzeitiger Kernduktilität bietet. Andererseits kann aber auch das Problem entstehen, dass ein Werkstoff durchgehärtet werden soll, die Härtung jedoch nur bis zu einer bestimmten Tiefe stattfindet. Um die Auf- bzw. Durchhärtung eines Materials zu testen, wird der Stirnabschreckversuch nach Jominy angewandt. Dazu wird eine Probe in 20 min auf Härtetemperatur gebracht und bei dieser Temperatur 30min gehalten. Anschließend wird mit einem Wasserstrahl, Temperatur T= 290 K, die Stirnseite abgeschreckt und danach 4mm des Materials an der Mantelfläche abgetragen. An dieser Fläche wird nun eine Härteverlaufsmessung von der Stirnseite aus durchgeführt. Anhand des Diagramms kann man die Härtbarkeit des Werkstoffs ermitteln. Sie ergibt sich aus:

dStirnabsHärtetHärtbarkei

tan=

34

Aus den einzelnen Härtemesspunkten ergibt sich eine Härteverlaufskurve (Abbildung 35), welche die Härte in Abhängigkeit vom Stirnabstand darstellt.

Abb. 34: Stirnabschreckversuch nach Jominy

Abb. 35: typische Härteverlaufskurve für Rockwell C- Härtemessung

35

Bruchmechanische Prüfverfahren: In der Bruchmechanik gibt es drei Aufgabenkomplexe:

Charakterisierung der Beanspruchung: In diesem Komplex wird die Spannungs- und Dehnungsverteilung in Bauteilen mit realen Risskonfigurationen auf technischem oder experimentellem Weg und das Ergebnis mittels geeigneter Parameter dargestellt.

Charakterisierung der Beanspruchbarkeit:

Dieser Komplex befasst sich mit den Kenngrößen aufgrund werkstoffmechanischer Bruchkriterien und der Charakterisierung der zum Bruchführenden kritischen Zustände in Abhängigkeit von den Beanspruchungsbedingungen und dem Werkstoffverhalten (Risswiderstand).

Quantitative Aussage zur Bruchsicherheit sowie zur Grenznutzungsdauer von Bauteilen,

Anlagen oder Werkzeugen: In diesem Bereich werden die Parameter der Beanspruchung und der Beanspruchbarkeit gegenübergestellt, wodurch Aussagen über das Verhalten des Werkstoffes gemacht werden können.

Rissöffnungsarten: Im Kapitel Dauerschwingfestigkeit wurde bereits erklärt, dass sich Schadensbrüche meistens aufgrund von Fremdkörpern oder Rissen entwickeln. Jedoch reicht das Vorhandensein eines Risses allein noch nicht aus, um vorherzusagen, wann das Bauteil versagt. Anhand eines Tiefdruckgebietes über dem Atlantik kann man ja auch nicht sagen, wie das Wetter in Deutschland werden wird. So wie bei der Meteorologie die Windströmungen notwendig sind, um das Wetterverhalten vorhersagen zu können, ist in der Bruchmechanik die Belastungsart des Werkstoffes um den Riss notwendig, die den Riss öffnet und somit zu einem Rissfortschritt führt. Dazu gibt es drei grundlegende Rissöffnungsarten: Mode I: Einfache Rissöffnung: Die Zugbeanspruchung wirkt senkrecht zu den Rissflächen und führt zu einem gegenseitigen Abheben. Diese Rissöffnungsart kommt bei allen Zug- und Biegebeanspruchungen vor und ist dafür verantwortlich, warum Keramiken wesentlich empfindlicher auf Zug, als auf Druck reagieren. Mode II: Längsscherriss: Die Schubspannung wirkt parallel zu den Rissflächen und senkrecht zur führenden Kante, also zu der Kante, an der sich die beiden Rissflächen treffen. Mode III: Querscherriss: Die Schubspannung wirkt parallel zur führenden Kante, die Krafteinwirkung parallel zur z- Achse. Die Modi II und III kommen bei allen Schubbeanspruchungen, also Scherung, Torsion, … vor. Die Art der Rissöffnungsart ist hier von der Orientierung des Risses zur Krafteinwirkung abhängig. Unter Beachtung dieser Modi kann der Spannungsintensitätsfaktor KI …KIII bzw. der kritische Spannungsintensitätsfaktor KIC…KIIIC ermittelt werden. Die KIC-Werte sind aber nicht nur von der bloßen Belastungsart abhängig, sondern auch vom Material selbst.

36

Abb. 36: Rissöffnungsarten: (a) Mode I; (b) Mode II; (c) Mode III So sind zum Beispiel die Werte bei Gläsern geringer als bei Keramiken, da bei letzteren die Risse um die Kristallite herumwandern müssen. Dies erfordert zusätzliche Energie, die durch die Belastung aufgebracht werden muss. Wenn die Bindungsenergie jedoch gering genug ist, kann ein transkristallines Risswachstum, also ein Rissfortschritt durch den Kristall hindurch stattfinden, was eine Verringerung des kritischen Spannungsintensitätsfaktors bedeutet. Da der KIC-Fall der gefährlichste Fall ist, wird dieser am häufigsten in der Bruchmechanik verwendet. Kenngrößen: theoretische Bruchfestigkeit: Die theoretische Bruchfestigkeit ist die maximale Bruchfestigkeit, die ein Werkstoff haben kann. Sie existiert nur unter idealen Bedingungen, wird aber nicht erreicht, da innere Spannungen, Risse und Einlagerungen die Bruchfestigkeit herabsetzen.

dE

theor0

maxγ

σσ⋅

==

Ein Beispiel: In einem Material ist ein Mikroriss, der 3µm lang ist, das entspricht 104.d. Ein solcher Riss bedeutet eine mechanische Festigkeit, die nur noch 1% der theoretischen Festigkeit ohne Riss beträgt. effektive Oberflächenenergie (durch plastische Verformung):

03 )10...10( γγ ⋅=eff

elastische Verzerrungsenergie: Die elastische Verzerrungsenergie hängt quadratisch von der angelegten mechanischen Spannung ab und wird im Material gespeichert. Wird We größer als die Oberflächenenergie des Materials, fängt der Riss an zu wachsen.

EcWe

22 ⋅⋅=

σπ

E Elastizitätsmodul d Gitterabstand γ0 spezifische

Oberflächenenergie

37

Oberflächenenergie: Die Oberflächenenergie gilt für beide Bruchflächen.

04 γ⋅⋅= cWO Energiedichte:

EVW

⋅=

2σ

π⋅⋅= 22 cV Risswachstumsbedingungen:

Oe WW ≥

0

22

4 γσπ⋅⋅≥

⋅⋅ cE

c

kritische Spannung:

cE

C ⋅⋅⋅

=π

γσ 04

kritische Risslänge:

204

σπγ

⋅⋅⋅

=E

cC

Abb. 37: Risswachstumsbedingung: Der Betrag der elastischen Verzerrungsenergie muss größer sein als die Oberflächenenergie (Wres= max.), damit der Punkt der kritischen Risslänge überwunden wird, und der Riss sich ausbreitet.

E Elastizität c Risslänge γ0 Spezifische A0-Energie σ Spannung V Volumen des Risses

38

Abb. 39: Flasche mit Rissausbreitung

Energiebilanz:

0

22

4 γσπ⋅⋅+

⋅⋅=+= c

EcWWW Oeres

Kritischer Spannungsintensitätsfaktor: Der kritische Spannungsintensitätsfaktor ist der Widerstand gegen die Ausbreitung eines Risses und gibt den Punkt, ab dem das langsame, stabile Risswachstum in ein schnelleres, katastrophales Risswachstum übergeht, an.

⎟⎠⎞

⎜⎝⎛⋅γ⋅⋅σ=bccK BIC

KIC: K: Spannungsintensitätsfaktor I: Belastungsmode I c: critical

Abb. 38: Bruchgeschwindigkeit vs. Spannungsintensitätsfaktor Ü: Übergangslinien; W: Wallmerlinien; R: beginnende Rauhigkeit; V: Rissverzweigung

Abb. 40: logarithmische Darstellung log Bruchgeschwindigkeit vs. log KI

E Elastizität c Risslänge γ0 Spezifische A0-Energie σ Spannung V Volumen des Risses

39

Werkstoff KIc [MPa⋅m1/2] Na2O-CaO-SiO2-Glas 0,7⋅⋅⋅0,75 Borosilikatglas 0,8 Kieselglas 0,8 Al2O3-Keramik 3⋅⋅⋅5 Si3N4-Keramik 1,9⋅⋅⋅5 SiC-Keramik 3⋅⋅⋅5 Porzellan 0,95 verfestigte Keramik bis 30 bearbeitbare Glaskeramik 1,9⋅⋅⋅3 bioaktive Glaskeramik 2,0 Allgemeine Baustähle 30⋅⋅⋅190 Vergütungsstähle 40⋅⋅⋅140 Werkzeugstähle 8⋅⋅⋅30 Schnellarbeitsstähle 8⋅⋅⋅15 Gusseisen 28⋅⋅⋅57 Ti-Legierungen 30⋅⋅⋅150 Al-Legierungen 20⋅⋅⋅40 Hartmetalle 8⋅⋅⋅17 Kunststoffe teilkristallin (PP, PE, PA) 1⋅⋅⋅7 Kunststoffe, amorph (PC, PS, PVC, EP) 15⋅⋅⋅160 Tabelle 7: KIc-Werte verschiedener Materialien Lebensdauerberechnung: Eine konstante Last σB,K wirkt bis zum Bruch auf den Werkstoff. Zeit, die bis zum Bruch vergeht (Lebensdauer): tB Anfangsrisslänge ai

nKAdtdav ⋅== yaK KBIC ⋅⋅= ,σ

nn

nKB yaA

dtda

⋅⋅⋅= 2,σ

daa

yAdt nnn

KB

⋅⋅⋅⋅

=2,

11σ

∫ ⋅⋅⋅⋅

= daa

yAt nnn

KB 2,

11σ

⎥⎥

⎦

⎤

⎢⎢

⎣

⎡+⋅

−⋅⋅⋅=

⎥⎥⎥⎥

⎦

⎤

⎢⎢⎢⎢

⎣

⎡

⋅−

+⋅

−⋅

⋅⋅= −−−−

22

22

,22

22

,

11)2(

1

221

2211

n

t

nnnKB

nnnnKB aanyA

ananyAt

εσσ

40

22

,)2(2 −

−−− ⋅⋅⋅−⋅

=n

tnn

KB aynA

t σ )2(

2−

=nA

Dn (Umgebung)

nn

tG yaD −⎟⎠⎞

⎜⎝⎛ −

⋅= 22

(Geometrie)

nKBGnB DDt −⋅⋅= ,σ

Linear-Elastische Bruchmechanik (LEBM): Es wurde bereits öfters angesprochen, dass sich spröde Werkstoffe bei Anwesenheit eines Risses anders verhalten, als duktile Materialien. Mikrorisse sind ein Problem bei der Materialcharakterisierung. In der LEBM wird das Verhalten spröder Materialien untersucht. Dabei stehen Detektion, Lokalisation und Charakterisierung solcher Mikrorisse und Mikroeinschlüsse sowie Kenntnisse zu deren Verhalten bei verschiedenen Bedingungen in der Forschung im Mittelpunkt. Der KIc –Wert wird hierbei als Kenngröße verwendet, um eine Charakterisierung des Werkstoffverhaltens vornehmen zu können. Kenngrößen:

⎟⎠

⎞⎜⎝

⎛⋅γ⋅⋅σ=accK 0

IC

2,

2,

mIC

kIC

m

k

KK

cc

=

2a

4a2a

Uel relaxiert

bb

y

xz

da

Abb. 41: Riss in einer unendlich ausgedehnten Probe.

Beispiel: geg.: KIC, Stahl 1: ca. 40 ⎟⎟⎠

⎞⎜⎜⎝

⎛m

MN

KIC, Al2O3: ca. 4 ⎟⎟⎠

⎞⎜⎜⎝

⎛m

MN

E Rissbreite (große Halbachse Ellipse) c Risslänge γ Spezifische Konstante σ Spannung a Probengeometrie (Abb. 41)

41

KIC, Stahl 2: ca. 100 ⎟⎟⎠

⎞⎜⎜⎝

⎛m

MN

10032

1 ≈OAl

Stahl

cc µm-Bereich

62532

2 ≈OAl

Stahl

cc

Geltungsbereich des LEBM-Konzeptes Die sich in der Regel bei metallischen Werkstoffen ausbildende plastische Zone an der Rissspitze ist verantwortlich für die in der Praxis auftretenden Abweichungen von den Vorhersagen der LEBM-Theorie. Im Geltungsbereich des LEBM-Konzeptes muss die plastische Zone in Relation zum elastisch verspannten Werkstoffbereich klein sein. Abschätzungen des plastischen Bereiches an der Rissspitze führen auf Beziehungen der Form:

2

epl R

Kr ⎟⎟⎠

⎞⎜⎜⎝

⎛≈

mit rpl: Radius der plastischen Zone um die Rissspitze Das Verhältnis von Spannungsintensität zu Streckgrenze zum Quadtrat ist ein Maß für die plastische Verformung. Bei der Ermittlung von Kennwerten des LEBM-Konzeptes ist stets ein ebener Dehnungszustand anzustreben, da die plastische Zone hierbei kleiner ist als bei einem ebenen Spannungszustand. In dicken angerissenen Proben stehen aufgrund der Behinderung der Querdehnung weite Bereiche des Querschnittes unter einem ebenen Dehnungszustandes, an den Oberflächen gilt jedoch stets σzz = 0, d.h. es liegt ein ebener Spannungszustand vor. Mit zunehmender Probendicke werden die Oberflächenbereiche relativ zu den Bereichen unter ebenem Dehnungszustand kleiner, wodurch die plastischen Bereiche ebenfalls kleiner werden. Die Bruchflächen ändern sich entsprechend mit zunehmender Probendicke (vgl. Abb. 42). Dünne Proben brechen durch plastische Abscherung. Mit zunehmender Probendicke wird der Bereich b’, des für einen ebenen Dehnungszustand typischen Trennbruchs, größer. Die angeführten Überlegungen äußern sich in der Praxis als eine Dickenabhängigkeit der Kc-Werte. Kc durchläuft mit zunehmender Probendicke zunächst ein Maximum und fällt anschließend mit zunehmendem Trennbruchanteil, d.h. zunehmend ebenem Dehnungszustand, auf den konstanten Wert der Bruchzähigkeit KIc ab. Wichtig ist dabei im Auge zu behalten, dass erst oberhalb einer gewissen Probendicke ein Wert gemessen wird, der dem dickenunabhängigen Wert KIc entspricht. Demnach ist einzig KIc ein Werkstoffkennwert nicht jedoch Kc. Andererseits hat für die Beurteilung dünnwandiger Bauteile Kc große Bedeutung. Nach der Normvorschrift ist der Einfluss der plastischen Zone hinreichend klein, wenn für die Probendicke b und die Risslänge a folgende Bedingungen gelten:

42

2

eRK5,2b ⎟⎟

⎠

⎞⎜⎜⎝

⎛⋅<

und

2

eRK5,2a ⎟⎟

⎠

⎞⎜⎜⎝

⎛⋅<

.

b bb bb' b' b'

Abb. 42: Schematische Ausbildung der Bruchfläche in Abhängigkeit von der Probendicke b, Schnitte senkrecht zur Ebene des Ermüdungsanrisses. Links: Reiner Scherbruch bei dünnen Proben Mitte: Mischbruch - Scherlippen an den Rändern, Trennbruch b’ in Probenmitte Rechts: Reiner Trennbruch b’ bei dicken Proben Brucharten: Je nach Werkstoffverhalten findet der Bruch eines Bauteils verschiedentlich statt. Grundlegend werden folgende Formen unterschieden:

Zähbruch (Verformungsbruch) Sprödbruch Schwingbruch (Dauer- oder Ermüdungsbruch) Kriechbruch

Festigkeitsnachweis Um die Gefahr des Bauteilversagens zu minimieren geht man nicht von den Festigkeitswerten aus Tabellenwerken aus sondern arbeitet mit einem Sicherheitsfaktor S. Die Nennspannung, der das Bauteil ausgesetzt ist, muss kleiner als die zulässige Spannung sein, die sich aus der Streckgrenze und dem Sicherheitsfaktor ergibt. Demnach findet der Festigkeitsnachweis mit folgender Formel statt:

SS

zulNσσσ =≤

einige Sicherheitsfaktoren: quasistatische Beanspruchung:

B

SSσσ

⋅= 2

502 AS −=

Langzeitbeanspruchungen bei höheren Temperaturen: (Zeitstandsfestigkeiten bei 2.105h) S= 1…1,25 Wechselbeanspruchung: S= 1,5…2,5

S Sicherheitsfaktor σΝ Nennspannung σzul Zulässige Spannung σS Spannung, bei der die erste Unstetigkeit

beginnt (Streck-/Dehngrenze) Α Bruchdehnung

43

Fraktographie: Die Fraktographie befasst sich mit der Brucherkennung. Dieses Gebiet befasst sich hierbei nicht nur mit den oben genannten Brucharten, sondern auch mit verschiedensten anderen Bruchbildern, um die Geschichte des Bauteils und dessen Versagens zu untersuchen. Wabenbruch: Findet beim Bruch eine starke Verformung statt, wird das Material zu Waben verformt. transkristalliner Bruch: Bei dieser Bruchart sind keinerlei Übergänge oder Korngrenzen zu erkennen, da der Bruch um die einzelnen Körner herum wächst. interkristalliner Bruch: Hier sind die Korngrenzen sehr gut zu sehen, da der Bruch durch die Körner durchgeht. Das Bruchverhalten ist meistens spröde. Mischbruch: Mischbrüche weisen sowohl eine spröde als auch eine duktile Bruchfläche auf. Schwingbruch: Der Schwingbruch ist für einen Dauerbruch charakteristisch. Während des Rissfortschrittes sind durch Korrosion Haltelinien sichtbar geworden. Die Restbruchfläche hat einen spröden Charakter, da es sich hier um einen Ermüdungsbruch handelt. Bruch von Faserverbundwerkstoffen: Bei Faserverbundwerkstoffen sind meist herausgerissene Fasern zu erkennen. Eine Auswahl verschiedener Bruchbilder ist im Anhang aufgelistet. Fließbruchmechanik: Im Gegensatz zur LEBM gibt es bei der Fließbruchmechanik vor der Riss-Spitze einen ausgedehnten Fließbereich. Um in der Fließbruchmechanik das Werkstoffverhalten beschreiben zu können, gibt es verschiedene Konzepte. CTOD-Konzept Crack Tip Opening Displacement (Riss-Spitzenverschiebung) Das COD-Konzept dient vor allem der Werkstoffauswahl, Qualitätsüberwachung und Fehlerbewertung von Schweißkonstruktionen aus normal- und hochfesten Baustählen.

⎥⎥⎦

⎤

⎢⎢⎣

⎡+⎟⎟

⎠

⎞⎜⎜⎝

⎛⋅⋅

⋅+⎟⎟⎠

⎞⎜⎜⎝

⎛⋅⋅

⋅⋅⎟⎠⎞

⎜⎝⎛

⋅⋅⋅

= L

42

2121

2218

FF

F

Ec

σσπ

σσπ

πσδ

Im Gültigkeitsbereich der LEBM mit Kleinbereichsfließen

Für 6,0<Fσ

σ

F

IC

EKmσ

δ⋅⋅

=2

1≈m für ESZ

44

J-Integral-Konzept für statische Risseinleitung für nichtlineares Werkstoffverhalten wird das J-Integral-Konzept verwendet. Dabei wird die Energiebilanz an der Rissspitze betrachtet unter den Variablen Kraft F und Kerbaufweitung V

Abb. 43: F-V- Diagramme für das J-Integralkonzept: Typ 1: Bruch der Probe tritt nach plastischer Verformung ohne vorausgehende stabile Rissausbreitung bei der Kraft Fc ein. Über die zugehörige Kerbaufweitung Vc wird die kritische Rissöffnung δc berechnet. Typ 2: Nach plastischer wird bei Fc eine sprunghafte, begrenzte Rissausbreitung registriert, die als „pop-in“ bezeichnet wird. Die dem „pop-in“ zugehörige Kerbaufweitung Vc dient zur Berechnung der kritischen Rissöffnung Änderung der potentiellen Energie U bei der Rissausbreitung in 2 Proben, aber unterschiedlicher Risslänge δc. Typ 3: Eine nach plastischer Verformung bei der Kraft Fc einsetzende stabile Rissausbreitung führt nach Erreichen der Maximalkraft Fmax zum Bruch der Probe. Zur Bestimmung der Rissverlängerung Δa ist bei der Extrapolation der Messwerte Δa = f(V) für Δa = 0 die Kerbaufweitung Vi für den Beginn der stabilen Rissausbreitung bestimmbar. Unter Verwendung der Ausgangsrisslänge a kann die zugehörige kritische Risslänge δi berechnet werden. Bei der Berechnung einer kritischen Risslänge δm aus Vm ist zu beachten, dass hier die effektive Risslänge aeff = a + Δa zur Anwendung kommen muss.

45

Die Berechnung der kritischen Rissöffnung δc (Kurventyp 1 und 2) bzw. der Rissöffnungswerte δi und δm (Kurventyp 3) erfolgt nach

zawVaw

ERvK P

emmc +⋅+⋅

⋅−+

⋅⋅−⋅

=6,04,0)(4,0

21(,,

22

δδδ

⎟⎠⎞

⎜⎝⎛⋅⎟

⎠⎞

⎜⎝⎛ −

=dadU

BJ 1

J wird bei der experimentellen Bestimmung der Arbeit gleichgesetzt, die zu leisten ist, um einen Riss der Länge a um Δa zu vergrößern.

Abb. 44: Kraft-Weg-Diagramm: s: Verschiebung des Kraftangriffspunktes

aBJU Δ⋅⋅=Δ− Benötigte Probendicke B

aF

JB IC Δ⋅⋅

⋅>σ

25

2me RRF +

=⋅σ

w Materialdicke z Abstand des Wegaufnehmers von der

Proben-Oberfläche VP kritische Kerbaufweitung B Probendicke

46

Abb. 45: Diagramm Kraftaufwand über Verformung der Kerbprobe Erzeugung eines Ermüdungsrisses: Oberlast FO max. 25 % der zur Plastifizierung erforderlichen Grenzlast F* für eine CT-Probe gilt:

awbBF F

+⋅⋅⋅

=2

2* σ

Für Drei-Punkt-Biegung gilt:

abBF F

⋅⋅⋅⋅

=3

4 2* σ

Ermüdungsriss ≈ 1,25 mm Näherungsverfahren (RICE, PARIS, MERKLE)

J-Integral für 5,0>wa

⎟⎠⎞

⎜⎝⎛⋅

−⋅=

waf

awBUJ I )(

⎥⎦

⎤⎢⎣

⎡++

⋅=⎟⎠⎞

⎜⎝⎛

2)1(12

αα

waf

B Breite b = w-a w Höhe a Risstiefe

U potentielle Energie, bestimmbar aus der Fläche unter F-f bzw. F-δ

⎟⎠⎞

⎜⎝⎛

waf Geometriefaktor

⎟⎠⎞

⎜⎝⎛

waf =2 für 3-Punkt-Biegung

47

⎥⎦

⎤⎢⎣

⎡+⎟

⎠⎞

⎜⎝⎛

−⋅

−⎥⎥⎦

⎤

⎢⎢⎣

⎡+⎟

⎠⎞

⎜⎝⎛

−⋅

⋅+⎟⎠⎞

⎜⎝⎛

−⋅

= 12222222

awa

awa

awaα

Abb. 46: Risswiderstandskurve (R-Kurve)

48

Härtemessverfahren: Im Kapitel Technologische Prüfverfahren wurde die Härtbarkeit eines Materials und deren Prüfung vorgestellt. Dazu muss die Härte in einem Bereich zwischen gehärtetem und ungehärtetem Material gemessen werden. Um diese zu ermitteln gibt es verschiedene Möglichkeiten. In diesem Kapitel sollen die wichtigsten Verfahren zur Bestimmung der Härte erklärt werden. Zunächst jedoch ein paar Definitionen: Härte: Die Härte eines Werkstoffs ist der Widerstand gegen das Eindringen eines anderen (u. U. härteren) Körpers. Härtemessung: Die Härtemessung ist nur für plastisch oder viskoplastisch verformbare Werkstoffe geeignet. Man kann zwar auch Härtemessungen an spröden Materialien durchführen, dies wird im Laufe dieses Kapitels kurz angeschnitten, aber es sind damit einige Schwierigkeiten verbunden.

BF σσ < Für σF > σB können Festigkeits- und bruchmechanische Kennwerte ermittelt werden. Man kann die Härtemessverfahren nach folgenden Arten unterscheiden:

Belastungsart statisch dynamisch (Rücksprunghärte, Ritzhärte, Verschleißhärte)

Art der Messung

nach der Entlastung nach einer Teilentlastung während der Belastung (Universalhärte)

Messgröße

Kugelkalottendurchmesser (BRINELL) Diagonalenlänge (VICKERS) Eindringtiefe (ROCKWELL, Universalhärte) Frequenzverschiebung einer überlagerten Ultraschallschwingung (UCI-Verfahren)

Eindringkörpergeometrie

Stahl- und Hartmetallkugel (BRINELL, ROCKWELL) gleichseitige Diamantpyramide (VICKERS) ungleichseitige Diamantpyramide (KNOOP) Diamantkegel (ROCKWELL) spezielle Mikro- und Ultramikro-Eindringkörper (z. B. Berkovich)

Größe der Belastung

Makrohärte Kleinlasthärte Mikrohärte Ultramikrohärte

49

Härteprüfung nach MOHS (Ritzhärtemessung) Carl Friedrich Christian MOHS (1773-1839), ein deutscher Mineraloge hat im Jahre 1820 die Mohs’sche Härteskala festgelegt, eine Skala, die Stoffe, insbesondere Mineralien nach ihrer Härte einteilen sollte. Mit Hilfe der Ritzhärtemessung kann die Härte eines Werkstoffs bestimmt werden, indem wechselnd mit einem Mineral aus der Härteskala in den Stoff und anschließend mit dem Stoff in das Mineral eingeritzt wird. Für feinere Untersuchungen wird ein Metallstift verwendet, in dessen Spitze eine kleine Probe des Minerals eingearbeitet ist. Da dieser Stift zum Ritzen über die Oberfläche des Minerals gefahren wird, ordnet man dieses Verfahren in die dynamischen Härteprüfverfahren ein. Für die Mineralogie ist dies eine wichtige Prüfmethode, da auf diese Weise Mineralien sehr gut bestimmt werden können. Für die Werkstoffkunde ist dieses Verfahren jedoch bedeutungslos. Härtestufe Mineral chemische Formel 1 Talk Mg3(Si2O5)2(OH)2 2 Gips CaSO4⋅2H2O 3 Kalkspat CaCO3 4 Fluss-Spat CaF2 5 Apatit Ca5(PO4)3(F, Cl) 6 Feldspat KAlSi3O8 7 Quarz SiO2 8 Topas Al2SiO4(F, OH) 9 Korund Al2O3 10 Diamant C Tabelle 8: Mohs’sche Härteskala Vorteile:

schnelle und zuverlässige Bestimmung in der Mineralogie Nachteile:

große und ungleiche Abstände zwischen den Härtestufen keine eindeutigen Verhältnisse beim Ritzen

Härtemessung nach BRINELL 1900 hat Johann August Brinell (1849 - 1925) dieses Messverfahren entwickelt. Bei dieser Methode wird eine Kugel mittels definierter Kraft F in den Werkstoff eingedrückt. Danach wird der vertikale und horizontale Durchmesser des Eindrucks d1 und d2 gemessen und der Mittelwert d gebildet. In einer Tabelle sind die Härtewerte in Abhängigkeit von Kraft und Durchmesser abzulesen. In modernen Messgeräten wird mittels Software der Härtewert gleich ausgegeben. Werkstoff Maximale Härte Abkürzung Gehärteter Stahl Bis 450 HBS HBS Hartmetall (WC) Bis 650 HBW HBW Tabelle 9: Eindringkörper für die Brinellhärte Die Kugeln sind genormt und haben Durchmesser von 10; 5; 2,5 und 1mm sowie 1/16’’, wobei man beim Wechsel sehr aufpassen sollte, damit die Kugeln nicht runterfallen und auf nimmer Wiedersehen verschwinden.

50

Die Ausführliche Härteangabe lautet z. B. 250 HBS 2,5/187,5/10 Härtewert: 250 (250 kp/mm2) Stahlkugel HBS Kugeldurchmesser: 2,5 mm Last: 1839 N (187,5 kp) Lasteinwirkzeit: 10 s: Allerdings gibt es bei der Brinell- Härtemessung noch weitere Faktoren zu beachten, um ein brauchbares Ergebnis zu erzielen:

1. Es gibt es bei der Härtemessung Kaltverfestigung, weswegen vergleichbare Härtewerte nur bei einem Verhältnis Kraft zu Kugeldurchmesser

F ∼ D2

erzielt werden können. 2. Die Lasteinwirkzeit t sollte

bei Werkstoffen mit TS > 600 °C mindestens 10 s bei Werkstoffen mit TS < 600 °C mindestens 30 s

betragen, damit sich ein Gleichgewicht zwischen wirkender Last und dem Widerstand der

Probe einstellen kann. Dies ist auf zeitabhängige Kriechvorgänge im Material zurückzuführen. Im Großen und Ganzen kann man sagen, wenn sich der Prüfkörper nicht mehr bewegt, hat sich ein Gleichgewicht eingestellt.

3. Die zu prüfende Probe darf nicht zu dünn sein, da man sonst die Härte der Unterlage mit

misst.

4. Da der anzugebende Härtewert mit einer nicht mehr gültigen Maßeinheit (kp/mm2) verbunden ist, muss bei einer Lastvorgabe in N mit einem Umrechnungsfaktor von 0,102 mm2/N multipliziert werden, um zu dem dimensionslosen Härtewert zu kommen. Bei älteren Geräten, meist noch mit einem Gehäuse aus grünem Gusseisen, sind die Prüfkräfte noch in kp oder N einzustellen.

5. Eine günstige Bestimmung der d-Werte erfolgt im Bereich 0,2⋅D ≤ d ≤ 0,7⋅D. Wenn man

Außerhalb dieses Durchmessers liegt, sollte man eine andere Kugel nehmen.

Werkstoff Brinellhärte 0,102⋅F/D2 Stahl 30 Gusseisen < 140 10 < 35 5 Kupfer und Kupferlegierungen 35⋅⋅⋅200 10 > 200 30 < 35 1,25 oder 2,5 Leichtmetalle und ihre Legierungen

35⋅⋅⋅80 5, 10 oder 15

> 80 10 oder 15 Blei und Zinn 1 oder 1,25 Sintermetalle nach ISO 4498/1 Tabelle 10: Auswahl der Last an die Härte der zu prüfenden Werkstoffe

51

Abb. 47: Härtemessung nach BRINELL, schematisch F: wirkende konstante Last A: bleibende Kontaktfläche D: Kugeldurchmesser d: Eindruckdurchmesser Kenngrößen: Härte:

( )22

2dDDD

FhD

FAFHB

−−⋅⋅

⋅=

⋅⋅==

ππ

Mindestdicke der Probe in mm:

HBDFs

⋅⋅⋅⋅

=π

102,017min

smin sollte mindestens 8x h sein Umrechnungsfaktoren zwischen Brinellhärte HB und der Zugfestigkeit Rm:

aRHB m= mRHBa =⋅

Werkstoff Umrechnungsfaktor a Stahl Kupfer, Messing kaltbearbeitet Kupfer, Messing ausgeglüht AlCuMg-Legierungen AlMg-Legierungen Mg-Legierungen Aluminium-Guss

0,35 0,40 0,55 0,35 0,44 0,41 0,26

Tabelle 11: Umrechnungsfaktoren für die Relation Brinellhärte - Zugfestigkeit Vorteile:

Härtemessung mit großem Durchmesser gleicht Inhomogenitäten im Material (z.B. Graphit im GG) aus. ( Wird manchmal gefragt!)

Nachteile: Teilweise Schwierigkeiten bei der Bestimmung von d.

F Wirkende Kraft D Kugeldurchmesser h Eindringtiefe d Eindruckdurchmesser Rm Zugfestigkeit A Kontaktfläche Kugel-Probe

52

Modifizierte Brinellhärte HBT nicht genormt Eindringkörper: Kugel (D = 2,5; 5 oder 10 mm) Vorlast: 1961 N 980,7 N 490,3 N 98,07 N Prüfgesamtkraft: 29420 N ⋅⋅⋅612,9 N Messgröße: Eindringtiefenunterschied der Eindringtiefe vor dem Auflegen der Hauptlast (aber mit Vorlast) und nach Wegnahme der Hauptlast (aber mit Vorlast) Ausführliche Härteangabe lautet z. B. 205 HBT 10/3000 Härtewert: 205 (205 kp/mm²) Last: 98 N (10 kp) 3000: Kalibrierverfahren der Referenzproben Härtemessung nach VICKERS 1925 entwickelten die Herren Smith und Sandland die Härteprüfung nach Vickers, wobei der Name von der britischen Flugzeugfirma kommt und nicht vom Schöpfer des Verfahrens. Bei dieser Methode wird eine gerade Diamantpyramide mit quadratischer Grundfläche in die Probe gedrückt und die jeweiligen Diagonalen ausgemessen. Der Winkel der jeweils gegenüberliegenden Flächen beträgt 136°. Auf diese Weise ist eine sehr präzise und einfache Möglichkeit zur Härtebestimmung gegeben. Im Gegensatz zur Mikrohärtemessung ist die Makrohärte praktisch lastunabhängig, da ähnliche Eindruck-Geometrien entstehen. KICK’sches Ähnlichkeitsgesetz

Abb. 48: Geometrien bei der Vickershärtemessung F: Kraft a: Winkel der Pyramidenspitze = 136° d1; d2: Diagonalen des Vickers-Eindrucks Die ausführliche Härteangabe lautet z. B. 250 HV30/10 Härtewert: 250 (250 kp/mm²) Last: 294,3 N (30 kp) Lasteinwirkzeit: 10 s

53

Bereich Prüfbedingung Prüfkraft Makrobereich HV 5 bis HV 100 49,03 N bis 980,7 N Kleinlastbereich HV 0,2 bis < HV 5 1,961 N bis < 49,03 N Mikrobereich < HV 0,2 < 1,961 N Tabelle 12: Laststufen für die VICKERS-Härtemessung (Mikrohärte siehe entspr. Kapitel) Kenngrößen: Vickers- Härte:

228544,122cos2

dF

dF

AFHV ⋅

=°⋅⋅

==

Wenn die Last in N angegeben wird: 2

1891,0d

FHV ⋅=

Vorteile: einfache und zuverlässige Härtemessung im Makro-, Klein- und Mikrohärtebereich

Nachteile: empfindlich gegenüber Inhomogenitäten Siehe Brinell

Modifizierte Vickershärte HVT (nicht genormt) Eindringkörper: Vickers-Diamant Messung unter Last Prüfgesamtkraft: 1,961⋅⋅⋅980,7 N Messgröße: Eindringtiefe

243,26102,0102,0

hF

AFHVT

⋅⋅=⋅=

Ausführliche Härteangabe lautet z. B. 320 HVT 10/20 Härtewert: 250 (250 kp/mm²) Last: 98 N (10 kp) Lasteinwirkzeit: 20 s Härtemessung nach ROCKWELL Ein recht fleißiger Ingenieur war Stanley Rockwell, der 1919 gleich mehrere Prüfverfahren entwickelt hat. Am geläufigsten ist die HRC-Härte, die durch die Eindringtiefe eines Kegels bestimmt wird. In anderen Rockwellverfahren werden hingegen Kugeln verwendet. Die Vielfalt an Rockwell- Härtemessverfahren bietet die Möglichkeit, eine Vielzahl an Prüfkriterien, abhängig vom Werkstoff, abzudecken. Zum Messen wird zunächst eine Vorlast F0 angelegt, mit der der Prüfkörper auf die Oberfläche drückt. Danach wird mit der eingestellten Last F1 der Prüfkörper 10-15s in die Oberfläche eingedrückt und nach dem Entlasten die Höhendifferenz unter Einwirken der Vorlast vor und nach dem Auflegen der Hauptlast gemessen.

F Wirkende Kraft A Kontaktfläche in mm² h Eindringtiefe

54

HRC: Hardness Rockwell Cone Eindringkörper: Diamantkegel Öffnungswinkel: 120° Krümmungsradius der Kegelspitze: 0,200 mm HRB: Hardness Rockwell Ball gehärtete Stahlkugel mit Stahlkugeldurchmesser:1,5875 oder 3,175 mm oder Hartmetallkugel mit Hartmetallkugeldurchmessern: 5 oder 10 mm Belastung: Vorlast F0 + Hauptlast F1 Messvorgang: Einwirken der Vorlast Nullstellung bei der Tiefenmessung Einwirken von Vorlast und Prüfkraft 10-15s Wegnehmen der Prüfkraft und Tiefenmessung Ausführliche Härteangabe lautet z. B. 57 HRC Mindestprobendicke: s>10.h Messbereich: 20 HRC und 67 HRC 35 HRB und 100 HRB für HRC 100 - Skalenteile (2 µm) für HRB 130 - Skalenteile Genormte ROCKWELL-Verfahren mit geringeren Eindringkörperbelastungen HRA, HRD, HRF, HR...N, HR...T Anwendungsbeispiele: ROCKWELL C (20 bis 70 HRC) gehärtete Stähle, gehärtete und angelassene Legierungen ROCKWELL A (60 bis 88 HRA) sehr harte Werkstoffe, z. B. Hartmetall ROCKWELL B (35 bis 100 HRB) Werkstoffe mittlerer Härte, Stähle mit niedrigem und mittlerem C-Gehalt, Kupfer-Zink-Legierungen, Bronze usw. ROCKWELL F (60 bis 115 HRF) kaltgewalzte Feinbleche aus Stahl, geglühte Kupfer-Zink- Legierungen und geglühtes Kupfer

F0 98N (10kp) F1 1373N (140kp) F 1466N (150kp) s Probendicke h Eindringtiefe

55

Abb. 49: Härtemessung nach Rockwell am Beispiel HRC Zeichen Begriffe α Winkel des Diamantkegels F0 Prüfvorkraft F1 Prüfkraft F Gesamtprüfkraft = F0 + F1 h1 Eindringtiefe in mm unter der Prüfkraft F0 h2 Eindringtiefe in mm unter der Prüfkraft F h4 bleibende Eindringtiefe in mm, gemessen nach Kraftminderung von F

auf F0 h3 Rückfederung der Probe h3= h2- h4 e bleibende Eindringtiefe, ausgedrückt in Einheiten von 0,002 mm; e=

h4/0,002 HRC Rockwellhärte = 100 – e

Abb. 50: Härtemessung nach Rockwell am Beispiel HRB

56

Zeichen Begriffe D Durchmesser der Kugel F0 Prüfvorkraft F1 Prüfkraft F Gesamtprüfkraft = F0 + F1 h1 Eindringtiefe in mm unter der Prüfkraft F0 h2 Eindringtiefe in mm unter der Prüfkraft F h4 bleibende Eindringtiefe in mm, gemessen nach Kraftminderung von F

auf F0 h3 Rückfederung der Probe h3= h2- h4 e bleibende Eindringtiefe, ausgedrückt in Einheiten von 0,002 mm; e=

h4/0,002 HRB Rockwellhärte = 130 - e Kenngrößen: Rockwellhärte: Die Rockwellhärte wird normalerweise direkt von der Skala abgelesen, weswegen dieses Verfahren auch sehr schnell in der Anwendung ist.

002,0100 4hHRC −=

002,0130 4hHRB −=

Vorteile:

Verringerung des Oberflächeneinflusses (Rauhigkeit, Schichten) durch Verwendung der Vorlast sehr schnelles Verfahren Möglichkeit der Automatisierung

Nachteile:

komplizierteres Verfahren im Vergleich zu Vickers und Brinell

57

Bezeichnung Eindring-körper

Prüfvorkraft F0 in N

Prüfkraft F1 in N

Gesamtprüf-kraft F in N

Bereich

HRA Kegel 98,07 490,3 588,4 60⋅⋅⋅88 HRA

HRB Kugel 98,07 882,6 980,7 35⋅⋅⋅100 HRB

HRC Kegel 98,07 1373 1471 20⋅⋅⋅70 HRC

HRD Kegel 98,07 882,6 980,7 40⋅⋅⋅70 HRD

HRE Kugel 98,07 882,6 980,7 70⋅⋅⋅100 HRE

HRF Kugel 98,07 490,3 588,4 60⋅⋅⋅115 HRF

HRG Kugel 98,07 1373 1471 30⋅⋅⋅94 HRG

HRH Kugel 98,07 490,3 588,4 80⋅⋅⋅100 HRH

HRK Kugel 98,07 1373 1471 40⋅⋅⋅100 HRK

HR15N Kegel 29,42 117,7 147,1 70⋅⋅⋅94 HR15N

HR30N Kegel 29,42 264,8 294, 2 42⋅⋅⋅86 HR30N

HR45N Kegel 29,42 411,9 441,3 20⋅⋅⋅77 HR45N

HR15T Kugel 29,42 117,7 147,1 67⋅⋅⋅93 HR15T

HR30T Kugel 29,42 264,8 294, 2 29⋅⋅⋅82 HR30T

HR45T Kugel 29,42 411,9 441,3 1⋅⋅⋅72 HR45T

Tabelle 13: Rockwell-Härteprüfverfahren im Überblick: DKugel = 1,587 mm (1/16´´) oder 3,175 mm (1/8´´)

58

Mikrohärtemessung Was im Großen geht, geht natürlich auch im Kleinen. Wenn die Proben besonders klein ausfallen, reicht eine makroskopische Härtemessung nicht mehr aus, zumal die zuvor genannten Härteprüfverfahren eine Mindestprobendicke erfordern. Im Extremum kann man mit dem AFM ebenfalls Härtemessungen durchführen, jedoch ist dies sehr aufwendig und teuer. Daher gibt es die Mikrohärtemessverfahren, die hier vorgestellt werden sollen. Sie werden angewandt, wenn

Härtewerte in sehr kleinen Oberflächenbereichen Härtewerte bei geringen Schichtdicken Härtemessung an Gefügebestandteilen Härteverlaufskurven Härtewerte von spröden Werkstoffen (Gläser, Keramiken)

aufgenommen werden sollen. Während die makroskopischen Verfahren jedoch im Allgemeinen unabhängig von der aufgelegten Last zuverlässige Werte liefern, gibt es bei der Mikrohärteprüfung eine Lastabhängigkeit der Härtewerte! Verringert man die Kraft, mit der der Prüfkörper in das Material gedrückt wird, erhöht sich die gemessene Härte der Probe. Mikrohärteprüfung mit VICKERS-Diamant: Die Mikrohärteprüfung nach Vickers spielt sich im Kleinlastbereich <1,961N ab, wodurch Härtewerte < HV0,2 gemessen werden. Die Durchführung dieses Versuchs entspricht der Makrohärteprüfung nach Vickers.

Abb. 51: Mikrohärteeindruck mittels Vickersdiamant und die zu messenden Diagonalen Mikrohärteprüfung mit KNOOP-Diamant: Der Knoop-Diamant ist eine gerade Diamantpyramide mit rhombischer Grundfläche (Längskantenwinkel 172° 30´ und Querkantenwinkel 130°), wobei die Pyramide eine lange und eine kurze Diagonale in einem Verhältnis von 7:1 besitzt. Das Verhältnis Diagonale: Eindringtiefe = 1:30

59

Abb. 52: Mikrohärteeindruck mittels Knoop-Diamant Mikrohärteprüfung mit BERKOVICH-Diamant: Die Mikrohärteprüfung mit einem Berkovich-Diamanten erfolgt vor allem im Ultramikrohärtebereich. Dazu wird eine gerade Pyramide mit dreiseitiger Grundfläche verwendet, deren Winkel zwischen der Senkrechten und jeder Fläche 65° beträgt.

Abb. 53: Mikrohärteeindruck mittels Berkovich-Diamant Kenngrößen: Knoop-Härte Die Berechnung der Knoop- Mikrohärte wird mit Hilfe der Fläche des Eindruckes in Höhe der Werkstoffoberfläche (Projektionsfläche) durchgeführt.

21

21

23,14)]130tan()'30172[cot(2dF

dFHK ⋅=°+°⋅⋅=

Härte nach Berkovich:

24597,1Ba

FHB ⋅=

F Prüfkraft d1 längere Diagonale aB

60

MARTENS-Härte (früher Universalhärte): Bei der Martens-Härte können als Eindringkörper sowohl Vickers-Diamant (Fges = 2⋅⋅⋅2500 N) BERKOVICH-Diamant (Fges = 2⋅⋅⋅2500 N) als auch eine Hartmetallkugel (Fges = 2⋅⋅⋅2500 N) verwendet werden. In diesem Verfahren wird die Härte unter Last gemessen, wodurch es auch für Werkstoffe mit sehr hohen elastischen Anteilen anwendbar ist. Bei anderen Prüfverfahren hingegen würde der sich verringernde Eindruck das Ergebnis verfälschen. Der Messverlauf wird mittels Eindringtiefe-Zeit- bzw. Kraft-Zeit- Kurven in Diagrammen dargestellt. Bei der Martenshärteprüfung muss man zunächst die maximal wirkende Kraft Fmax bzw. die maximale Eindrucktiefe wählen, und anschließend die Haltezeit festlegen. Anschließend werden die elastischen und plastischen Verformungen während des Tests ermittelt. Ausführliche Härteangabe lautet z. B. HU 100/20 = 3200 N/mm2 Prüfkraft 100 N Lasteinwirkzeit: 20 s

Abb. 54: Universalhärte- Diagramme Prüfkraft bzw. Eindringtiefe h in Abhängigkeit von der Zeit

61

Kenngrößen: Universalhärte:

)43,26( 2hF

AFHU

⋅==

Abb. 55: Kraft-Eindringkurven für verschiedene Materialien relativer elastischer und plastischer Anteil: In Abbildung 56 ist ein Diagramm dargestellt, aus dem sich die Arbeit Wt und die Arbeit We ablesen lassen. Dabei ist die Fläche ABDA die Arbeit Wt, die zur Erzeugung des Eindruckes bei maximaler Prüfkraft notwendig ist, während die Fläche CBDC die Arbeit We angibt, die die Probe durch elastische Rückfederung freigibt. Aus diesen Werten lassen sich die relativen Anteile an elastischer bzw. plastischer Verformung errechnen: relativer Anteil der elastischen Verformung re:

t

ee W

Wr =

relativer Anteil der plastischen Verformung rpl:

t

etpl W

WWr

−=

HU Universalhärte in N/mm² A Kontaktoberfläche in mm² h Eindringtiefe in mm F wirkende Kraft in N Ra mittlere Oberflächen-

Rauhigkeit

62

Abb. 56: Schematische Darstellung der Eindringtiefe als Funktion der Prüfkraft Material HU re N/mm2 % Au Cu HVP HV 248 HVP HV 587 Glas K40 Glas LASF HVP HV 840 Si

848 1117 2561 5229 3879 6048 6959 7343

7,2 5,9 10,0 22,0 60,0 44,6 32,9 51,3

Tabelle 14: Universalhärte und relative elastische Verformung für einige ausgewählte Materialien Vorteile:

Anwendung für alle Werkstoffe (Einschränkung: kein Gleichgewichtszustand erreichbar)

Möglichkeit der Automatisierung Ermittlung des Härtewerts aus elastischer und plastischer Deformation Unabhängigkeit des Härtewerts von Prüfkraft für Eindringtiefen ≥ 10 µm Zusätzliche Informationen über das mechanische Werkstoffverhalten möglich

(Relaxation/Kriechen, elastischer und plastischer Anteil der Eindringarbeit) Nachteile:

sehr hohe Anforderungen an die Probenoberfläche (h ≥ 20⋅Ra) Anfälligkeit gegen Erschütterungen (insbesondere bei h < 15 µm) Fehler durch Probenverschiebung Empfindlichkeit gegen Formabweichung des Eindringkörpers (z. B. Dachkante)

63

Kugeldruckhärte H für Kunststoffe und Gummi Eindringkörper: Kugel (D = 5 mm) Vorlast: 9,8 N Prüflast: 49⋅⋅⋅961 N Messgröße: korrigierte Eindringtiefe Ausführliche Härteangabe lautet z. B. H 132/60 = 20 N/mm2 Prüfgesamtkraft: 132 N Lasteinwirkzeit: 60 s relativ große Eindrücke (für inhomogene Werkstoffe) Mindesteindruckabstand: > 10 mm (keine kleinen Proben) Kleinstmögliche, normgerecht messbare Härte: H 49/30 = 8,5 N/mm2 (etwa PVC-weich mit ca. 25⋅⋅⋅27 % Weichmacher) Shore- Härte für Kunststoffe und Gummi Die Shore-Härte ist die Differenz zwischen dem Zahlenwert 100 und der durch den Skalenwert 0,025 mm dividierten Eindringtiefe des Eindringkörpers in mm unter Wirkung der Prüfkraft. Dieses Verfahren ist weltweit verbreitet für Elastomere (am häufigsten Shore A und D) Ausführliche Härteangabe lautet z. B. 75 Shore A 15 Lasteinwirkzeit: 15 s Verfahren Eindringkörper Gesamtkraft genormt Shore A Kegelstumpf

(Stahlnadel) 35° Stirnfläche: 0,79 mm

8,065 N DIN, ASTM, ISO

Shore B Kegel 30°

8,065 N ASTM

Shore C Kegelstumpf 35°

44,5 N ASTM

Shore D Kegel 30°

44,5 N DIN, ASTM, ISO

Shore D0 Kugel 3/32 inch

44,5 N ASTM

Shore 0 Kugel 3/32 inch

8,065 N ASTM

Shore 00 Kugel 3/32 inch

1,10853 N ASTM

Tabelle 15: Shorehärteverfahren

64

Shore A gehärtete Stahlnadel mit Kegelstumpf D = 1,3 mm Spitzenwinkel: 35° Stirnflächendurchmesser: 0,79 mm Last durch Feder Vorlast: 0,55 N Gesamtlast: 8,06 Willkürliche Skala von 0 bis 100 0 Shore A entspricht maximaler Eindringtiefe von 2,54 mm 100 Shore A entspricht Eindringtiefe 0 mm Shore D: gehärtete Stahlnadel mit Kegelspitze D = 1,3 mm Kegelspitze: 30° Spitzenradius: 0,1 mm Vorlast: 0,98 N Kugeldruckhärte IRHD Weichgummi Dieses Verfahren wird mit Vorlast und Prüflast (Prinzip wie Rockwell) angewandt. Eine konstante Last wird durch Massenbelastung (kein Einfluss von Relaxation und Kriechen) auf den Werkstoffgebracht. Im Vergleich zur Shore A- Härtemessung wird eine längere Einwirkdauer verwendet (3 s). Auch hier wird wieder die Eindringtiefe in mm gemessen. IRHD: Internationaler Gummihärtegrad Ausgewähltes Beispiel: 43 IRHD-Mikro IRHD H IRHD N N: normal IRHD L L: weich IRHD-Mikro Verfahren Eindringkörper Vorlast Prüfkraft Norm IRHD-Mikro Kugel

D = 0,4 mm 0,235 N 0,1533 N DIN, ISO,

ASTM IRHD H Kugel

D = 1,0 mm 8,3 N 5,7 N ISO

IRHD N Kugel D = 2,5 mm

8,3 N 5,7 N DIN, ISO, ASTM

IRHD L Kugel D = 5,0 mm

8,3 N 5,7 N DIN, ISO, ASTM

Tabelle 16: Kugeldruckhärteverfahren

65

Härteprüfung von Sonderwerkstoffen Kohlenstoffmaterial: Kohlenstoff Graphit Metall-Graphit Kohlebürsten Kohlebürsten: Naturgraphit Metallgraphit Elektrographit Hartkohle Baugips: Stuck-Putzgips Asphalt: Guss-/Walz-Asphalt elastische Bodenbeläge: Elastomere geprägte Materialien Kork

Werkstoff Bezeichnung Eindringkörper Vorlast Fges. Kohlenstoffmaterial HR 10/20

HR 10/40 HR 10/60 HR 10/100 HR 10/150

Kugel D = 10 mm (5 mm)

98,07 N 98,07 N 98,07 N 98,07 N 98,07 N

196,1 N 392,2 N 588,4 N 980,7 N 1471 N

Kohlebürsten HR 10/20 HR 10/60 HR 10/100 HR 10/150

Kugel D = 10 mm

98,07 N 98,07 N 98,07 N 98,07 N

196,1 N 588,4 N 980,7 N 1471 N

Baugips H in MN/m2 Kugel D = 10 mm

Asphalt Zylinder L = 30 mm D = 11,3 mm D = 26,2 mm

25 N 525 N

elastische Bodenbeläge Zylinder D = 11,3 mm D = 15,97 mm

3 N 3 N

500 N 1000 N

Tabelle 17: Sonderverfahren zur Härtebestimmung

66