Die nächste Generation der Otto-Motoren Turbolader ... · Beide Turbolader wurden in der Größe...

Transcript of Die nächste Generation der Otto-Motoren Turbolader ... · Beide Turbolader wurden in der Größe...

33. Internationales Wiener Motorensymposium 2012

Dipl.- Ing. K-H. Bauer; C. Balis, M.S.E. G. Donkin, C.Eng; P. Davies, C.Eng Honeywell Transportation Systems

Die nächste Generation der Otto-Motoren Turbolader Technologie

The Next Generation of Gasoline Turbo Technology

Kurzbeschreibung: Die Fortschritte beim Downsizing von Ottomotoren mittels effektiver Turbo Aufladung bringen konventionelle Turbolader Konstruktionsprinzipen mehr und mehr an Ihre Grenzen. Höhere gewünschte Drehmomente bei kleinen Motordrehzahlen sowie ein dynamischeres Hochlaufverhalten sind kritische Eigenschaften die von modernen Fahrzeugmotoren erwartet werden. Insbesondere der Trend zu hohen Mitteldrücken im unteren Drehzahlbereich zwingt die Turbolader Hersteller dazu, ihre Layouts zu überdenken. Diese Präsentation zeigt Wege auf um Motor- und Fahrzeugleistungen zu erreichen, die mit herkömmlichen Wastegate-Ottomotor Turboladern nicht zu erreichen sind. Das Konzept demonstriert entscheidende Verbesserungen im Bereich der transienten Motorleistung ohne auf den Einsatz von exotischen Materialien, wie etwa Titanaluminiden, oder auf die zusätzliche Komplexität von Turbinen variabler Geometrie für Ottomotoren angewiesen zu sein.

33. Internationales Wiener Motorensymposium 2012

Abstract: The progress in downsizing of gasoline engines in recent years has demonstrated the lim-its of conventional turbocharger design when it comes to providing more low speed tor-que, transient response and partial load efficiency. The increased drive towards higher BMEP at very low engine speeds forces turbocharger engineers to rethink modern boost-ing layouts. Honeywell Turbo Technologies has taken a fresh look at the design of the gasoline turbo-charger and has redefined the aerodynamic layout of both the compressor and the turbine stages. It has been able to increase overall turbo efficiencies, especially at low speeds and in transient conditions and this combined with substantially reduced mechanical iner-tias has provided significant improvements in engine transient torque response. This presentation demonstrates a level of engine and vehicle performance that have never been achieved with conventional gasoline waste gate turbochargers. The concept demon-strates breakthroughs in transient engine performance without the use of exotic materials such as Titanium Aluminide or the additional complexity of variable geometry turbines.

1. Einführung Der Hauptgrund für die Turboaufladung ist die Steigerung des spezifischen Motor Drehmoments, sowie die Erhöhung der Literleistung, um ein effektives Downsizing für den Fahrzeugantrieb zu ermöglichen. Zusammen mit weitgespreizten Getrieben erhält man durch ein zusätzliches Downspeeding jene Treibstoffeinsparung die für die gegenwärtige

33. Internationales Wiener Motorensymposium 2012

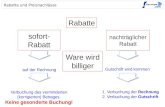

CO2-Diskussion so wesentlich ist. Wichtig bei dieser modernen Auslegung eines Fahrzeugmotors ist die Beibehaltung der dynamischen Beschleunigungsleistung des Fahrzeugs. Turbolader sind seit langem die Standardtechnologie für die Leistungssteigerung von Dieselmotoren in Personenkraftwagen, LKWs und industriellen Dieselmotor Antrieben. Die meisten Ottomotoren dagegen sind heute noch als Saugmotoren ausgelegt. Jedoch nimmt auch im Ottomotor Bereich die Marktdurchdringung von Turbo Motoren schnell zu. In den letzten 15 Jahren gab es einen deutlichen Trend in Richtung variabler Turbinengeometrie für Dieselmotoren. Für aufgeladene Ottomotoren sind jedoch Wastegate-gesteuerte Turbinen mit fester Geometrie der Standard geblieben. Diese Entwicklung hat mehrere Ursachen. Ein wesentlicher Faktor sind die höheren Abgastemperaturen und die damit verbunden höheren Materialkosten die der stöchiometrische Ottoprozess erfordert. Ein weiterer aber sehr wesentlicher Grund ist der sehr viel breiter variierende Abgasmassenstrom des Ottomotors. Einem Verhältnis von 1:80 vom Leerlauf bis zur Nennleistung für einen Ottomotor steht nur etwa 1:6 in einem PKW-Diesel gegenüber. Eine der größten Herausforderungen beim weiteren Downsizing und Downspeeding von Ottomotoren ist die Notwendigkeit, die dynamische Leistung des Fahrzeugs beizubehalten. Der Fahrer schätzt dies als „Fahrspaß“ und dieser muss unbedingt beibehalten werden. Auf Motorenebene entspricht dies dem transienten Drehmomentanstiegsgradienten beim durch ein „Tip-in“ angeforderten Lastsprung . Alle Fortschritte im Bereich der Turboladersysteme, die die transiente Drehmomentreaktion des Motors verbessern, können genutzt werden, um das Downsizing oder Downspeeding voranzubringen. Dies wiederum kann die weiteren Reduzierungen im Hinblick auf Treibstoffverbrauch und CO2 umsetzen, um Kundenanforderungen sowie gesetzliche Anforderungen zu erfüllen. Angesichts dieser Überlegungen hat Honeywell Turbo Technologies (HTT) ein völlig neues aerodynamisches Konzept entwickelt, DualBoost™, ein neuartiges Turbo Lader Konstruktionsprinzip von dem ein technischer Durchbruch in der Branche erwartet werden kann. Es kennzeichnet einen Paradigmenwechsel – weg von der klassischen aerodynamischen Lösung eines einseitigen Zentrifugalverdichters und einer Radialeinlassturbine, wie sie seit über 35 Jahren in der Branche Anwendung findet. Stattdessen wird ein beidseitiges Verdichterrad in Kombination mit einer Axialturbine verwendet. Es bietet in stationären Betriebsbereichen vergleichbare Wirkungsgrade wie konventionellen Konstruktionsprinzipien. Jedoch bei instationaeren Beschleunigungen aus niedrigen turbinendrehzahlen werden höhere Turbinenwirkungsgrade erreicht. Durch das bis zu 50 % kleinere spezifische Massenträgheitsmoment kann das Hochlaufverhalten wesentlich verbessert werden. Diese Verbesserung der Drehmasse wird ohne den Einsatz exotischer Materialien, wie etwa Titanaluminiden, für das Turbinenrad erreicht. Daher bietet diese neue Lösung eine außergewöhnliche transiente Leistung, die die Zeit bis zum Drehmomentaufbau um 25 - 35 % reduziert. Darüberhinaus werden infolge des günstigeren Wirkungsgradverlaufs über der Turbinenlaufzahl sehr hohe Vollastdrehmomente sowie ein über dem gesamten Drehzahlband niedriger spezifischer Kraftstoffverbrauch erreicht.

33. Internationales Wiener Motorensymposium 2012

Dieses Dokument erklärt das Funktionsprinzip anhand von theoretischen Betrachtungen sowie Motor- und Fahrzeugmessungen zum dynamischen Drehmoment und Beschleunigungsverhalten. 2. Anforderungen an den Antriebsstrang Im Idealfall kann die Arbeit für die Beschleunigung eines Fahrzeugs von Zustand 1 in Zustand 2 an die Änderung seiner kinetischen Energie angenähert werden. Die dafür erforderliche Motorarbeit kann als die Fläche unter der Kurve Leistung/Zeit betrachtet werden. Für zwei Fahrzeuge mit unterschiedlichen Motoren aber identischer Leistung muss die ausgeführte Arbeit gleich sein, wenn sie sich auf dieselbe Weise verhalten sollen.

Gleichung (i) – Kinetische Fahrzeugenergie Gleichung (ii) – Beschleunigungsleistung

Dieses einfache Konzept gestattet uns, die Kurven für Leistung, BMEP und Zeit vs. Drehmoment für eine typische Aufgabenstellung im Hinblick auf Downsizing und Downspeeding zu berechnen. Als Messbasis wird ein moderner 1.8L GDI-Ottomotor mit einer VVT-Entwicklung von 240 Nm (~17 Bar BMEP) bei 1750 UPM verwendet. Abbildung 1 zeigt die Ergebnisse für die drei betrachteten Fälle.

a) Downspeeding 14 % von 1750 auf 1500 UPM b) Downsizing 11 % von 1,8 auf 1,6 Liter c) Kombinierter Fall

Abbildung 1 : Downsizing-Ziele

33. Internationales Wiener Motorensymposium 2012

Die numerischen Werte sind nachfolgend in Tabelle 1 gezeigt. Der kombinierte Fall erzeugt Zielwerte von 30 % Zunahme des BMEP und 26 % Reduzierung der Zeit bis zum Drehmoment sowie eine Verdopplung des „Ladedruck-Anstiegs“, was für die Designer von Turbo-Motoren eine herausfordernde Aufgabenstellung darstellt.

Motor Größe

Geschwin-digkeit

BMEP Drehmo-

ment

Zeit bis

zum Drehmo-

ment

Zeit bis zum Drehmoment

50-90%

Drehmomentanstieg mit Turbolader

Drehmo-ment @ 1s

[L] [UPM] [Bar] [Nm] [s] [s] [Nm/s] [Nm]

Messbasis 1,8 1750 16,8 240 2,70 2,13 42 168

a 1,8 1500 19,5 280 2,23 1,86 75 188 b 1,6 1750 18,8 240 2,32 1,91 59 162

c 1,6 1500 22,0 280 2,00 1,71 95 185

Tabelle 1 : Downsizing-Ziele

3. Turbolader-Ziele Eine vergleichbare kinetische Analyse kann für einen Turbolader angewendet werden, indem der Term aus Masse und Geschwindigkeit (mv²) für das Fahrzeug durch einen Term aus polarem Trägheitsmoment und Drehgeschwindigkeit (Iω²) für den Turbolader-Läufer ersetzt wird. Damit ergeben sich die Gleichungen als

Gleichung (iii) - Kinetische Energie Gleichung (iv)- Beschleunigungsdauer

des Turboladers

und eine Erweiterung des Leistungsterms auf brgcompturbaccel PPPP

ergibt

Gleichung (v) – Beschleunigungsdauer (erweitert)

3.1. Turbinenwirkungsgrad Der Turbinenwirkungsgrad ist eine Funktion des Schaufelgeschwindigkeitsquotienten (U/Co), wobei U die Turbinenumfangsgeschwindigkeit darstellt, und Co die mittlere

33. Internationales Wiener Motorensymposium 2012

Strömungs-Geschwindigkeit des Einlassgases. Die Zunahme der Verdichter Durchmesser hat im Laufe der Jahre zu einer Abnahme des Turbinenwirkungsgrades geführt. Indem die spezifische Motorleistung zunimmt, werden zunehmend kleiner Turbinenraeder mit „geringer Trägheit“. Verwendet. Dadurch gerät die Geschwindigkeitsbalance zwischen Turbine und Verdichter mehr und mehr au dem Gleichgewicht. Der Turbinenbetrieb in einem modernen Ottomotor mit stark pulsierendem Abgasstrom verstärkt diesen wirkungsgradverschlechternden Effekt. Ein Großteil der Energie im Abgas ist im Hochdruckteil eines Impulses enthalten, wie in Abbildung 3 gezeigt. Ein U/Co-Verhältnis von 0,2 beim Eintreffen eines Impulses zu Beginn einer Transienten ist nicht ungewöhnlich. Der Turbinenwirkungsgrad bei diesen Bedingungen ist normalerweise schlecht, wodurch es schwierig wird, Energie zu extrahieren und schnell zu beschleunigen. Ein verbesserter Turbinenwirkungsgrad in Situationen mit niedriger Laufzahl (U/Co) ist offensichtlich hilfreich und sowohl für die transiente Leistung als auch für die Einschwingleistung des Turboladers und des Motors von Vorteil.

Abbildung 2 : Druck, Massenfluss & U/Co vs. Kurbelwellendrehungen

3.2 Turbolader-Problembeschreibung Zusammenfassend kann gesagt werden, dass für ein Downsizing und Down-speeding ein neues Turbolader-Design erforderlich ist, das die Trägheit minimiert, den Turbinenwirkungsgrad bei geringer Laufzahl U/Co verbessert und den Turbolader für einen vorgegebenen Motorbetriebspunkt beschleunigt (höheres U, damit höheres U/Co).

33. Internationales Wiener Motorensymposium 2012

4. Das DualBoost™-Konzept HTT ist „zurück zu den Grundlagen“ gegangen und hat den herkömmlichen aerodynamischen Ansatz mit Zentrifugalverdichter in Kombination mit einer Radialturbine hinterfragt. Axialturbinen haben gegenüber Radialturbinen den Vorteil einer besseren Turbinenwirkungsgrad bei niedrigeren U/Co-Werten (Abb. 3a), insbesondere, wenn der Designer ihre tatsächlich geringere mechanische Belastung nutzt, um Einlasswinkel ungleich Null für die Schaufel zu verwenden. Außerdem weisen sie an sich eine geringe Trägheit auf (Abb. 3b).

Abb. 3a: Turbinenwirkungsgrad vs. U/Co Abb. 3b: Trägheit vs. Turbinendurchfluss

Kompressorseite DualBoostTM Turbinenseite

Standardläufer

Abbildung 4: Darstellung des Standardläufers und der DualBoostTM-Drehgruppe

Das DualBoost™-Team bei HTT hat all diese Phänomene genutzt. Seine neue Axialturbine besitzt eine bessere Turbinenwirkungsgrad bei niedrigem U/Co und 50 % weniger Masseträgheitsmoment als eine äquivalente Radialturbine.

Axial Radial

Radial

Axial

Radial

Axial

33. Internationales Wiener Motorensymposium 2012

Die Kombination mit einem beidseitigen Verdichter mit parallelem Fluss dient mehreren Zwecken. Erstens beschleunigt sie die Turbine entlang der U/Co-Kurve weiter, weil ihre Drehgeschwindigkeit für einen vorgegebenen Motorbetriebspunkt höher ist als bei einem konventionellen Einzelrad. Zweitens gleicht sie die aerodynamische Axiallast in der Maschine aus, um ein Axialladekonzept von quasi „Null“ im Einschwingen zu erhalten, und drittens besitzt sie wieder eine geringere Trägheit als ein vergleichbarer herkömmlicher Durchflussverdichter mit größerem Durchmesser. Das Ergebnis ist in der Skizze der Läufergruppen in Abbildung 4 zu erkennen. Der DualBoost™ ist länger, stellt aber offensichtlich das Konzept mit der „geringeren Trägheit“ dar, was er ohne irgendwelche exotischen Materialien schafft.

5. Testergebnisse für den Motor Ein DualBoost™-Turbolader wurde im Vergleich zu einem konventionellen radialen Gerät getestet. Der Test wurde für einen Ford 1.6L I4 Gasoline GDI (λ=1) mit Dual VVT durchgeführt. Nenndrehmoment 280 Nm (22 Bar BMEP) 1500-4500 UPM Spitzenleistung 132 kW @ 4750-5500 UPM

5.1 Stationärleistung und dynamische Lastaufschaltung Beide Turbolader wurden in der Größe so ausgelegt und angepasst, dass sie dieselben korrigierten Massenströme mit einem Expansionsverhältnis von 2:1 aufwiesen. Abb. 5a zeigt, dass beide in der Lage waren, das angestrebte Einschwingdrehmoment bei Volllast und das Leistungsziel zu erreichen. Die vollständigen Daten haben ergeben, dass sie auch ein vergleichbares Motor ΔP und BSFC hatten. Abb. 5b zeigt jedoch den eigentlichen Unterschied zwischen den beiden Geräten. In einem Lastschritt von 150 UPM steigt die transiente Drehmomentkurve für den DualBoost™ sehr viel steiler als für den Standard-Turbolader an. 180 Nm wurden 450 ms früher erreicht, und 270 Nm wurden über 600 ms vor der Messbasis erreicht.

Abb. 5a: Leistung im stationären Status Abb. 5b: Transientes Drehmoment

Durch Kombination der Lastschrittergebnisse für die unterschiedlichen Motorgeschwindigkeiten kann die vom DualBoostTM gebotene Gesamtverbesserung wie in Abbildung 6 gezeigt zusammengefasst werden, nämlich in Form von „Zeit vom 50-90 % Drehmoment“. Bei niedrigeren Motorgeschwindigkeiten nimmt die Wirkung der neuen

450ms ms

600ms ms

Lastschritt von 1500 UPM 1,6L R4 Otto

Standard Turbo

DualBoostTM

33. Internationales Wiener Motorensymposium 2012

Architektur drastisch zu. Dies begründet sich in der reduzierten Menge an Turbinenabgasenergie, die für die Beschleunigung der Läufergruppe zur Verfügung steht, und in der zunehmenden Bedeutung, die eine reduzierte Trägheit an diesen Betriebspunkten hat.

Abbildung 6: Zusammenfassung der transienten Leistung

5.2. Kraftstoffverbrauchs-Vorteile bei DualBoost™-Fahrzeugen In dieser Projektphase wurde die Motorkalibrierung noch nicht ausreichend optimiert, um in den formalen Fahrzeugtest einzugehen. Honeywell hatte jedoch die Gelegenheit, die vollständige Fahrzeugsimulation zu nutzen, um den potenziellen Einfluss der überlegenen Leistung des DualBoostTM auf die Treibstoffeinsparung abschätzen zu können. Der für den Vergleich herangezogene Antriebsstrang hatte ein Gesamtübersetzungsverhältnis von 4,067. Es wurde berechnet, dass eine Erweiterung des Gesamtübersetzungsverhältnis auf 3,8:1 ausreichend ist, den transienten Vorteil des DualBoostTM zu neutralisieren, und dennoch das Steigvermögen des Fahrzeugs beizubehalten. Es wurden vier grundlegende Zyklen untersucht, nämlich NEDC, FTP75, US06 und Autobahnfahrt bei 70 mph (112 km/h). Die Ergebnisse in Abbildung 7 zeigen, dass für die Treibstoffeinsparung für diese Zyklen eine Zunahme im Bereich von 1,8 bis 2,7 % zu erwarten ist. Die dynamischeren Zyklen, wie beispielsweise FTP75 und US06, zeigen natürlich die größten Verbesserungen.

450 ms

1000 ms

DualBoostTM

Standard Turbo

1,6L R4 Otto

33. Internationales Wiener Motorensymposium 2012

Abbildung 7 : Treibstoffeinsparung mit kleinerem Gesamtübersetzungsverhältnis

6. Testergebnisse für das Fahrzeug Ein Serienfahrzeug mit einem 2.0 l 155 kW Ottomotor und ein Serien-Turbolader eines Wettbewerbers wurden ausgewählt, um die Vorteile des DualBoostTM-Konzepts weiter zu untersuchen. Es wurden parallel Standardtests durchgeführt, um die Fahrzeugleistung und das Fahrverhalten auszuwerten. Dabei ist zu beachten, dass die Serienkalibrierung nicht verändert wurde und die hier gezeigte DualBoostTM-Leistung noch nicht als optimal zu betrachten ist. 6.1. Fahrzeugleistung Abbildung 7 zeigt einen direkten Vergleich für eine Volllastbeschleunigung von 0 auf 60 km/h im 1. Gang. Als erstes ist zu beobachten, dass die Beschleunigung in ca. 3 Sekunden stattgefunden hat. Die Geschwindigkeitskurven für den Motor und das Fahrzeug weisen beide eine Verbesserung auf, aber vor allem die Fahrzeugbeschleunigung verdeutlicht den maßgeblichen Vorteil durch den DualBoost™ bei 1500 ms nach dem Kickdown bei t = 2 Sekunden.

+1,8%

+2,7%

+2,5%

+2,6%

1,6L R4 Otto

33. Internationales Wiener Motorensymposium 2012

Abbildung 8: 0-60 km/h, Volllast im 1. Gang

Abbildung 9 betrachtet dasselbe Manöver etwas genauer. Der klassische Sprung beim Drehmoment des „selbstansaugenden“ Motors ist für beide Fälle deutlich unmittelbar nach dem Kickdown zu erkennen. Die Beschleunigung durch den DualBoostTM-Turbolader beginnt dank der überlegenen Transienteneffizienz und geringer Trägheit unmittelbar. Seine Beschleunigungsrate ist offensichtlich fast 2x schneller als bei der Vergleichseinheit des Wettbewerbers. Dies wiederum passt zu dem Anstieg im Luftdurchfluss und das durch den Turbolader erzeugte Drehmoment nach ca. 1000 ms. Die unausgereifte Kalibrierung ist deutlich zu erkennen, weil die Turbogeschwindigkeit im hinteren Teil der Beschleunigung abfällt, bevor sie zum Ende hin wieder zunimmt, woraus klar wird, dass die Ergebnisse aus Abbildung 8 möglicherweise abgeschwächt sind.

Abbildung 9: 0-60 km/h, Volllast im 1. Gang

~ +1 m/s²

~ +400 UPM

~ +5 km/h

~ +130 Nm ~ +200 kg/h DualBoostTM

Beschleunigung 150k UPM/s

Wettbewerber

2,0L R4 Otto

2,0L R4 Otto

Zeit [s]

33. Internationales Wiener Motorensymposium 2012

6.2 Fahrverhalten des Fahrzeugs Die Automobilindustrie hat im Laufe vieler Jahre standardisierte Testverfahren entwickelt, um das transiente Verhalten eines Motors zu beschreiben. Die Kennzahl für den Ottomotor ist in der Regel die Reaktion auf eine plötzliche Öffnung der Drosselklappe aus gleicher und niedriger konstanter Geschwindigkeit und gleichem niedrigen konstanten Drehmoment. Abbildung 10 zeigt die Drehmomentreaktionen der Motoren auf einen Volllastschritt von 1500 UPM. Auch hier ist die 2x schnellere Reaktion des DualBoost™ offensichtlich. Außerdem ist zu erkennen, wie gleichmäßig und harmonisch der Anstieg des Motordrehmoments im Vergleich zu dem Serienprodukt ist. Nach nur 1000 ms wurde ein Delta von ca. 95 Nm für das Drehmoment gemessen.

Abbildung 10 : Tip-in, 1500 UPM, 4. Gang

Es gibt eine definitive Grenze für das Downsizing eines Ottomotors, die ermittelt wird durch die Leistungsfähigkeit des Motors und die verfügbare Übertragung zum Starten des Fahrzeugs. Speziell manuelle Schaltungen bedingen ein ausreichendes, unmittelbar verfügbares Drehmoment bei niedriger Geschwindigkeit für das Starten. Ein unzureichendes Motordrehmoment verursacht höhere Schlupfgeschwindigkeiten, die zu einer Überhitzung der Startkupplung führen. Das Tip-in-Verhalten bei einer Motorgeschwindigkeit von 1200 UPM ist ein gutes Maß für die Startleistung eines Motors. Je schneller der Ladedruck zur Verfügung steht, desto geringer sind die Hitzeverluste in der Startkupplung. Abbildung 11 zeigt die Leistung des DualBoost™ für das Fahrzeug im 6. Gang unter diesen Startbedingungen. Die Geschwindigkeit des Turboladers steigt wieder spontaner und schneller an als bei dem Serien-Turbolader. Bei dieser niedrigeren Geschwindigkeit und dem höheren Gang gibt es immer noch eine gewisse Verzögerung, aber nach 1500 ms ist das entwickelte Drehmoment um 95 Nm höher als beim Wettbewerber.

~ +95 Nm

2,0L R4 Otto

33. Internationales Wiener Motorensymposium 2012

Abbildung 11 : Tip-in, 1200 UPM, 6. Gang

Der Schlüssel für die technische Realisierung dieser raschen Zunahme des Motordrehmoments ist der schnellere Anstieg des Ladedrucks im Einlasskrümmer. Dieser Druckanstieg resultiert direkt aus der schnellen Drehbeschleunigung der Turbolader-Drehgruppe. Wie bereits in der Beschreibung des DualBoost™-Konzepts dargelegt, wird diese außergewöhnliche transiente Leistung ermöglicht durch die Kombination aus einer hervorragenden Lagereffizienz, der gesteigerten aerodynamischen Effizienz bei niedrigem U/C0-Wert und der geringen Trägheit des gesamten Läufers. 7. Zusammenfassung und Ausblick Durch eine Überarbeitung des grundlegenden aerodynamischen Designs eines Ottoturboladers konnte Honeywell ein neues Turbolader-Konzept demonstrieren, mit: Äquivalenter Stationär-Leistung und Kraftstoffeffizienz wie ein konventioneller Turbo, überlegenem transientem Wirkungsgrad bei niedriger Geschwindigkeit, 50 % geringerer Trägheit im Vergleich zu einem konventionellen Turbolader Verwendung von ausschließlich standardisierten Turbinenrad Materialien und einer

einfachen feststehenden Geometrie. Aus diesem Grund kann er: 2-mal schneller beschleunigen als ein vergleichbares Produkt von einem

Wettbewerber mehr als 25 % Reduzierung der „Zeit bis zum Drehmoment“ bei niedrigen

Motorgeschwindigkeiten bieten mehr als 20 % mehr Drehmoment nach der ersten Sekunde einer Transienten in

einem hohen Gang bereitstellen. Das Konzept bildet damit erwartungsgemäß eine deutliche Leistungssteigerung für das Downsizing und Downspeeding von Ottomotoren, wodurch wiederum ein verringerter Kraftstoffverbrauch verbunden mit einer CO2-Reduktion erzielt wird. Mit konventioneller

~ +95 Nm

2,0L R4 Otto

33. Internationales Wiener Motorensymposium 2012

Turboladern Technologie ist eine gleichwertige Verbesserung nicht zu erreichen ohne das Fahrverhalten negativ zu beeinträchtigen. HTT wird das aerodynamische Design des Verdichters und der Turbine weiterhin verbessern und vervollständigen und ist dabei das Konzept für die Serienfertigung zu qualifizieren. 8. Referenzen/Literatur [1] J. Lotterman, N. Schorn, D. Jeckel, F. Brinkmann und K.-H. Bauer: New

Turbocharger Concept for Boosted Gasoline Engines, 16. Aufladetechnische Konferenz, Dresden, 2011.

[2] Sonner, M., Wurms, R., Heiduk, T., Eiser, A.: Unterschiedliche Bewertung

von zukünftigen Auflandekonzepten am stationären Motorprüfstand und im Fahrzeug. 15. Aufladetechnische Konferenz, Dresden, 2010

[3] Kapp, D., 2009, Powertrain Strategies for the 21st Century, “Focus on the Future”

Automotive Research Conference, Univ. of Michigan [4] Grebe, U., Könegstein, A., Wu, K-J., Larsson, P-I., 2008, Differentiated Analysis of

Downsizing Concepts (MTZ 062008, Band 69).

[5] Baines, N., 2002, Radial and Mixed Flow Turbine Options for High Boost Turbo-chargers, 7. International Conference on Turbochargers and Turbocharging.

[6] Hagelstein, D., Theobald, J., Michels, K., Pott, E., Vergleich verschiedener

Aufladeverfahren für direkteinspritzende Ottomotoren. [7] Balje, O.E., 1981, Turbomachinery: A guide to Design, Selection and Theory (John

Wiley & Sons, New York, 1. Ausgabe).